МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ВСЕСОЮЗНЫЙ ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИИ ИНСТИТУТ

ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА «ВПТИТРАНССТРОЙ»

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

СООРУЖЕНИЕ ФУНДАМЕНТОВ ОПОР МОСТОВ

НА ЗАБИВНЫХ ЖЕЛЕЗОБЕТОННЫХ

СВАЯХ-ОБОЛОЧКАХ ДИАМЕТРОМ 0,6 м

МОСКВА 1980

Технологические карты «Сооружение фундаментов опор мостов на забивных железобетонных сваях-оболочках диаметром 0,6 м» разработаны Украинским филиалом ВПТИтрансстроя (исполнители А.В. Почобут, М.А. Расин, Н.Ю. Коряковская, Е.В. Бабкова) под методическим руководством отдела проектирования и внедрения передовой технологии и организации строительства инженерных сооружений ВПТИтрансстроя (исполнитель Е.М. Гребенцов).

СОДЕРЖАНИЕ

ОБЩАЯ ЧАСТЬ

Сборник технологических карт «Сооружение фундаментов опор мостов на забивных железобетонных сваях-оболочках диаметром 0,6 м» разработан на основе методов научной организации труда и предназначен для использования при составлении проектов производства работ и организации пруда на строительных объектах.

Карты разработаны с учетом опыта строительства опор на свайных фундаментах железнодорожных мостов и путепроводов Мостоотрядом № 10 Мостотреста (западный обход Ростовского железнодорожного узла, мосты на железнодорожных линиях Батайск-Краснодар и Туапсе-Адлер).

Настоящие технологические карты, составленные на сооружение свайного фундамента опоры моста на суходоле под один железнодорожный путь, содержат:

Комплексную часть. Сооружение фундамента опоры моста на забивных железобетонных сваях-оболочках диаметром 0,6 м.

Карту № 1. Устройство основания фундамента из железобетонных свай-оболочек диаметром 0,6 м, длиной 18 м.

Карту № 2. Сооружение сборно-монолитного ростверка фундамента опоры моста.

В карты не включены работы, связанные с транспортировкой железобетонных конструкций к месту монтажа.

Привязка карт к местным условиям строительства заключается в уточнении объемов работ с соответствующей корректировкой затрат труда и материальных ресурсов.

КОМПЛЕКСНАЯ ЧАСТЬ

СООРУЖЕНИЕ ФУНДАМЕНТА ОПОРЫ МОСТА НА ЗАБИВНЫХ ЖЕЛЕЗОБЕТОННЫХ СВАЯХ-ОБОЛОЧКАХ ДИАМЕТРОМ 0,6 м

I. ОБЛАСТЬ ПРИМЕНЕНИЯ И ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО ТЕХНОЛОГИИ И ОРГАНИЗАЦИИ РАБОТ

Раздел сборника содержит полный комплекс работ по сооружению свайного фундамента опоры моста под один железнодорожный путь.

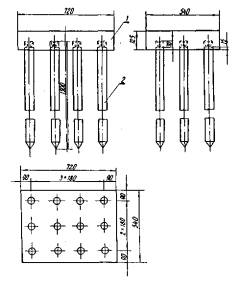

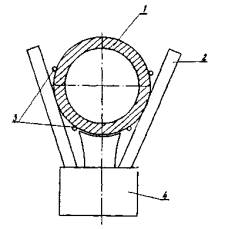

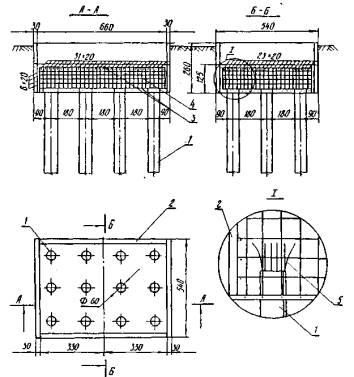

В основание опоры под пролетное строение длиной 18,7 м с поверхности грунта забиваются двенадцать свай-оболочек диаметром 0,6 м, длиной 18 м (рис. 1). Сваи-оболочки собираются из отдельных секций длиной 12 и 6 м на фланцево-сварных стыках. Ростверк опоры сборно-монолитной конструкции расположен в грунте.

Рис. 1. Схема свайного фундамента:

1 - ростверк опоры; 2 - сваи-оболочки диаметром 0,6 м

При сооружении ростверка в качестве ограждения используются железобетонные плиты, которые являются частью конструкций ростверка.

В комплекс работ по сооружению фундамента опоры входят:

- погружение свай-оболочек копром СП-56, оснащенным дизель-молотом С-954 с массой ударной части 3,5 т, с наращиванием свай-оболочек по мере погружения;

- разработка грунта в котловане по контуру и между сваями-оболочками фундамента экскаватором ЭО-4121 с доработкой вручную;

- устройство железобетонного ограждения из отдельных плит;

- срубка голов свай-оболочек;

- заполнение полости свай-оболочек бетонной смесью;

- армирование и бетонирование ростверка.

Сооружение фундамента выполняет комплексная бригада рабочих из 10 человек.

Бригада состоит из машиниста копра и копровщиков (звено № 1 - 4 чел.), монтажников (звено № 2 - 2 чел.), один из которых владеет смежной профессией газоэлектросварщика, и монтажников конструкций (звено № 3 - 4 чел.), имеющих опыт по арматурным и бетонным работам.

Копровщики (звено № 1) выполняют работы по передвижке копра, погружению и наращиванию свай-оболочек. Монтажники (звено № 2) выполняют в основном работы, связанные со сваркой стыков секций свай-оболочек и их изоляцией при наращивании секций. Монтажники конструкций (звено № 3) выполняют все работы, связанные с устройством сборно-монолитного ростверка.

При выгрузке секций свай-оболочек на строительной площадке, подаче их под копер, наращивании секций, а также при устройстве сборного ограждения, при армировании и бетонировании ростверка к работам привлекается стреловой кран на гусеничном ходу СКГ-40, которым управляет машинист 6 разр. - 1 чел.

На разработке грунта в котловане фундамента экскаватором занят машинист экскаватора 6 разр. - 1 чел.

Работы по обратной засыпке грунтом пазух фундамента выполняет машинист бульдозера 5 разр. - 1 чел., который по мере необходимости обслуживает компрессор.

Весь комплекс работ бригада выполняет за 15 рабочих дней.

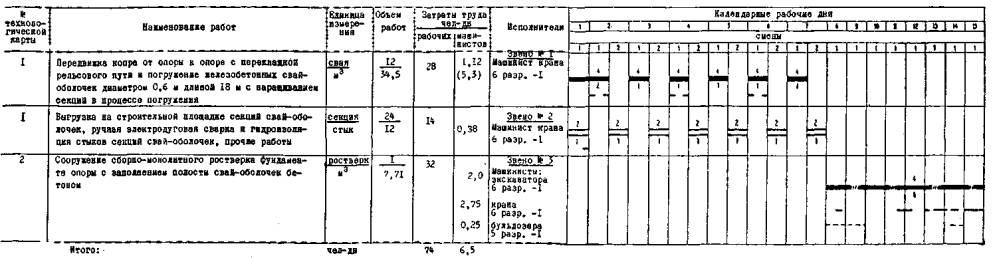

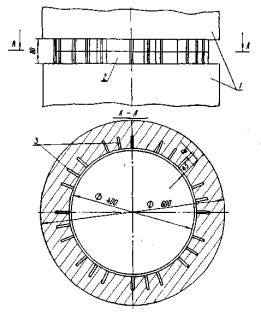

Последовательность и время выполнения работ по сооружению фундамента опоры приведены в графике.

График производства работ

График на комплекс работ по сооружению свайного фундамента опоры моста под один железнодорожный путь предусматривает продолжительность сооружения фундамента в течение 15 календарных рабочих дней (21 смена).

В графике не учтены работы подготовительного периода, так как объемы этих работ в каждом случае зависят от местных условий.

Объемы работ и затраты труда характеризуются следующими данными:

|

Наименование работ |

Единица измерения |

Объем работ |

Затраты труда, чел-дн |

|

|

рабочих |

машинистов |

|||

|

Передвижка копра от опоры к опоре с перекладкой рельсового пути |

м |

20 |

4,0 |

(0,37) |

|

Погружение головных секций свай-оболочек длиной 12 м |

секция |

12 |

10,6 |

0,56 (1,93) |

|

Наращивание погруженных секций со сваркой и гидроизоляцией стыков и добивка до проектного отказа |

» |

12 |

21,4 |

0,94 (3,0) |

|

Разработка грунта в котловане фундамента |

м3 |

234 |

8,2 |

2,0 |

|

Устройство сборно-монолитного ростверка фундамента |

» |

77,1 |

23,0 |

3,0 |

|

Прочие и сопутствующие работы |

чел-дн |

|

6,8 |

- |

|

Итого |

|

|

74,0 |

6,5 (5,3) |

Примечание. В скобках указано время работы копра.

II. ГРАФИК ВЫПОЛНЕНИЯ КОМПЛЕКСА РАБОТ ПО СООРУЖЕНИЮ СВАЙНОГО ФУНДАМЕНТА ОПОРЫ МОСТА

Примечания.

1. Составы рабочих звеньев приведены в технологических картах.

2. В скобках приведены затраты времени работы копра.

3. Цифрами над линиями графика показано число рабочих, под линиями - продолжительность их работы в днях.

Условные обозначения:

![]() работа

Звена № 1

работа

Звена № 1

![]() -"- Звена № 2

-"- Звена № 2

![]() -"- Звена № 3

-"- Звена № 3

![]() -"- крана

-"- крана

![]() -"- экскаватора и бульдозера

-"- экскаватора и бульдозера

Калькуляция затрат труда на комплекс работ по сооружению фундамента опоры моста на свайном основании

|

№ технологической карты |

Наименование работ |

Единица измерения |

Объем работ |

На полный объем работ |

|

|

затраты труда, чел-дн маш.-см. |

Стоимость затрат труда, руб.-коп. |

||||

|

1 |

Устройство основания фундамента опоры из железобетонных свай-оболочек диаметром 0,6 м, длиной 18 м с передвижкой копра к опоре, погружением головных секций свай, наращиванием их и погружением до проектного отказа |

фундамент свая |

1 12 |

45,6 1,5 (6) |

235-30 9-12 |

|

2 |

Сооружение сборно-монолитного ростверка фундамента опоры моста |

ростверк м3 |

1 77,1 |

35,6 5,2 |

160-68 30-56 |

|

|

Итого: машино-смен копра |

|

|

81,2 6,7 (6) |

395-98 39-68 |

Основные технико-экономические показатели на комплекс работ по сооружению свайного фундамента опоры моста под один железнодорожный путь

|

Расход сборного железобетона, м3 |

53,2 |

|

в том числе: |

|

|

сваи-оболочки, шт./м3 |

12/34,5 |

|

плиты ограждения, шт./м3 |

6/18,7 |

|

Расход монолитного бетона и железобетона, м3 |

58,4 |

|

в том числе: |

|

|

бетон заполнения свай, м3 |

18,4 |

|

железобетон ростверка, м3 |

40 |

|

Итого бетона и железобетона, м3 |

111,6 |

|

Наименование показателей |

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов показатель по графику больше (+) или меньше (-), чем по калькуляции |

|

Затраты труда на сооружение фундамента опоры |

чел-дн |

81,2 |

74,0 |

-9 |

|

Трудоемкость на 1 м3 железобетона фундамента |

чел-дн |

0,73 |

0,66 |

-9,6 |

|

Затраты времени работы стрелового крана, экскаватора и бульдозера |

маш-см |

6,7 |

6,5 |

-3,2 |

|

Продолжительность работы копра |

» |

6,0 |

5,3 |

-11,6 |

Примечание. Трудоемкость работ дана без учета работы машинистов бульдозера, экскаватора и стрелового крана.

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1

УСТРОЙСТВО ОСНОВАНИЯ ФУНДАМЕНТА ИЗ ЖЕЛЕЗОБЕТОННЫХ СВАЙ-ОБОЛОЧЕК ДИАМЕТРОМ 0,6 м, ДЛИНОЙ 18 м

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Картой предусмотрено устройство основания фундамента опоры из двенадцати свай-оболочек диаметром 0,6 м, длиной 18 м. Каждая свая-оболочка состоит из двух секций длиной 12 м и 6 м, наращиваемых в процессе погружения.

Характеристика свай-оболочек

|

Длина свай, м |

Объем железобетона, м3 |

Масса, т |

Количество свай на опору |

|

12 |

1,91 |

4,8 |

12 |

|

6 |

0,96 |

2,4 |

12 |

Стык оболочек - сварного типа.

В технологическую карту включены следующие работы:

- выгрузка секций свай-оболочек в зоне производства работ;

- передвижка копра от опоры к опоре с перекладкой рельсового пути;

- погружение секций-оболочек в грунт III категории копром СП-56, оснащенным дизель-молотом С-954;

- наращивание свай по мере погружения с электросваркой и гидроизоляцией стыков секций.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

До начала работ по сооружению свайного фундамента опоры должны быть выполнены следующие работы:

- собран копер и устроен подкопровый путь;

- проверены заводские паспорта на сваи-оболочки;

- разбиты и закреплены оси опоры;

- устроено освещение строительной площадки с устройством защитного заземления.

Перед началом работ необходимо провести инструктаж рабочих, ознакомить их с проектом производства работ, правилами техники безопасности и организацией труда.

Свайное основание фундамента сооружают при помощи дизель-молота С-954 с массой ударной части 3,5 т на базе копра СП-56. Работу начинают с передвижки копра от опоры, на которой закончены работы по погружению свай-оболочек, к сооружаемой опоре с перекладкой в процессе передвижки копра звеньев подкопрового рельсового пути. Конечным этапом передвижки является установка копра для забивки крайнего ряда свай-оболочек.

Параллельно с передвижкой копра ведутся работы по разбивке осей свай-оболочек с закреплением их деревянными клиньями и выгрузке секций свай при помощи крана в зоне производства работ.

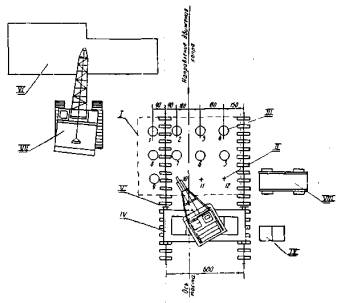

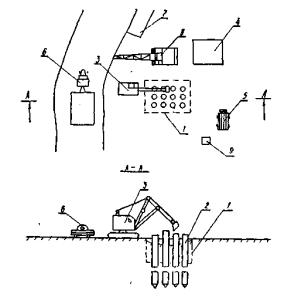

Работы, связанные с погружением свай-оболочек основания фундамента в грунт, выполняются в три этапа. На первом этапе работ производится погружение до проектного отказа первого ряда свай-оболочек (4 шт.), на втором и третьем этапах - соответственно второго и третьего рядов свай (рис. 2).

Рис 2. План строительной площадки:

I - контур ростверка; II - оси свай-оболочек; III - погруженные сваи-оболочки; IV - копер СП-56; V - подкопровый путь; VI - площадка складирования свай-оболочек; VII - кран стреловой СКГ-40; VIII - компрессор; IX - сварочный агрегат

1-12 - очередность погружения свай-оболочек

В технологии, заложенной в карте, предусматривается следующая последовательность погружения каждого из рядов свай-оболочек:

- подача головных секций свай длиной 12 м при помощи крана под копер и разметка их краской по длине;

- поочередная забивка головных секций в грунт дизель-молотом до отметки верха секции не менее 1 м от поверхности грунта для удобства наращивания сваи. Каждую секцию стропят двухпетлевым стропом «на удав», при помощи копра устанавливают в исходное вертикальное положение над местом погружения, и верхний конец секции заводят в наголовник дизель-молота (рис. 3). Затем секцию сваи-оболочки вместе с дизель-молотом медленно опускают на грунт в проектное положение для погружения. Под действием веса дизель-молота и собственного веса секция частично погружается в грунт.

Рис. 3. Схема наголовника:

1 - стальная труба; 2 - опорный ласт; 3 - ребра жесткости; 4 - монтажное отверстие; 5 - железобетонная оболочка

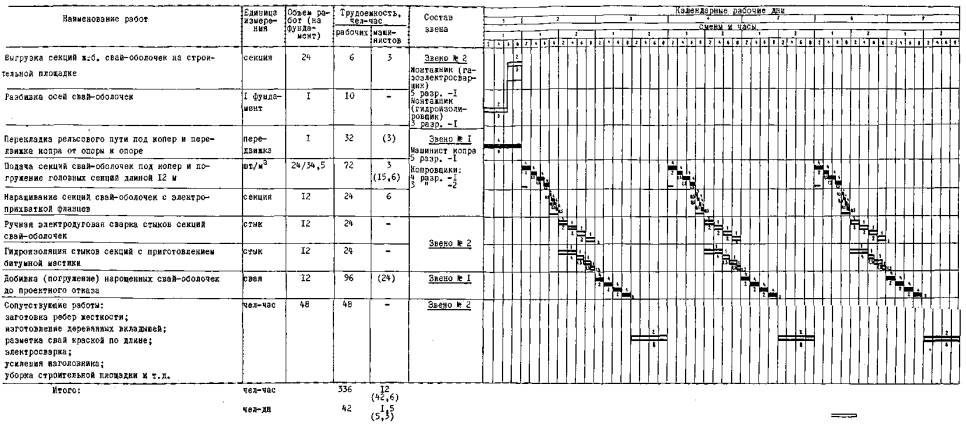

Дальнейшее погружение каждой из головных секций выполняется при помощи дизель-молота. Для ограничения бокового смещения сваи-оболочки в процессе забивки применяется специальный захват (рис. 4);

Рис. 4. Схема захвата, предотвращающего боковое смещение сваи-оболочки:

1 - свая-оболочка; 2 - захват; 3 - фиксирующие ролики; 4 - стрела копра

- наращивание головных секций свай-оболочек при помощи крана секциями длиной 6 м с выверкой положения свай по вертикали и электроприхваткой стыков;

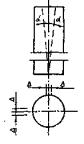

- электродуговая сварка и гидроизоляция стыков секций свай-оболочек. Стык секций (рис. 5) выполняется путем сварки обечаек и ребер жесткости сечением 45×10 мм, длиной 80 мм, расположенных по контуру фланцев. После окончания сварки стыки свай-оболочек изолируют путем нанесения двух слоев горячего битума;

Рис. 5. Стык секций сваи-оболочки:

1 - стыкуемые секции; 2 - обечайки с ребрами жесткости; 3 - дополнительные ребра жесткости

- добивка наращенных свай-оболочек до проектного отказа. По окончании цикла работ по наращиванию погруженных в грунт головных секций производится поочередное погружение дизель-молотом каждой из свай ряда до проектного отказа. При погружении свай копровщики постоянно ведут контроль за отклонением свай и скоростью их погружения. В конце забивки, когда отказ близок к проектному, забивают сваи залогами, при этом величину отказа определяют по результатам не менее трех залогов. Свая, не забитая до проектного отказа, подвергается контрольной добивке после «отдыха» в соответствии с ГОСТ 5686-78.

Операционный контроль качества работ по погружению сваи осуществляется мастером с привлечением геодезической службы в соответствии с требованиями ВСН 187-76, СНиП III-9-74 и карты операционного контроля качества работ (раздел VIII настоящей технологической карты).

При устройстве свайного фундамента опоры моста из железобетонных свай-оболочек следует руководствоваться следующей технической литературой:

СНиП III-9-74 «Правила производства и приемки работ. Основания и фундаменты».

В.Г. Косолапов. Копровое и буровое оборудование для свайных работ. М., «Высшая школа», 1978.

Справочник под редакцией Кириллова В.С. «Строительство мостов и труб». М., «Транспорт», 1975.

Техника безопасности

К работам по погружению свай-оболочек допускаются лица, достигшие 18-летнего возраста, прошедшие медицинское освидетельствование, курсовое обучение, выдержавшие испытания в соответствующей квалификационной комиссии и имеющие удостоверения на право производства работ.

Площадка, с которой производится погружение свай-оболочек, должна быть ограждена, освещена в ночное время и оборудована связью, а также противопожарными средствами.

В начале каждой смены и после перерывов в работе необходимо проверить состояние копра, механизмов, ограждений, заземлений, путей для передвижения копра и все выявленные неисправности устранить.

Подтаскивание свай производится только через отводной блок, закрепленный у основания копра, и по прямой линии в пределах видимости моториста лебедки.

Грузоподъемные тросы направляются с блоков, установленных в верхней части копра, на барабаны лебедок только через отводные блоки, оборудованные ограничителями против соскакивания троса.

Нельзя отрывать примерзшую сваю при помощи копра. Все операции по подъему, опусканию молота, подтягиванию, подъему свай, передвижкам и разворотам копра производятся только по личному распоряжению бригадира.

Во время перерывов в работе дизель-молот должен быть опущен на сваю.

При наращивании сваи дизель-молот должен быть закреплен на шкворне в верхнем положении.

В случае внезапного прекращения работ как копер, так и незабитая до проектной отметки свая должны быть закреплены в устойчивом положении.

При перемещении, подъеме и установке свай-оболочек стропить их можно только в фиксированных точках способом, предусмотренным проектом. Установку свай и сваебойного оборудования нужно вести без перерыва до полного закрепления на месте. Оставлять сваю на весу не допускается.

При повреждении троса необходимо немедленно прекратить работу и поставить в известность инженерно-технический персонал стройки.

Основным условием безопасного ведения работ является обеспечение исправности всех копровых механизмов и правильной их эксплуатации.

Лебедки и электромоторы, установленные на копрах, должны быть прочно прикреплены к раме и надежно ограждены. Во время перемещения оболочки копром рабочие должны находиться вне пределов опасной зоны (в радиусе, равном длине сваи-оболочки, плюс 5 м). Подход рабочих к оболочке разрешается после того, как низ оболочки будет располагаться точно над местом забивки на высоте 0,1-0,2 м от поверхности грунта.

Осмотр и ремонт сваебойного оборудования должен производиться только тогда, когда оно находится в безопасном для осмотра и ремонта положении (закрепленное в нижней части стрелы копра или уложенное в безопасное место).

При устройстве свайного фундамента опоры моста из железобетонных свай-оболочек следует руководствоваться инструкциями и правилами техники безопасности, изложенными в следующих документах:

СНиП III-9-74 «Правила производства и приемки работ. Основания и фундаменты».

СНиП III-А.11-70 «Техника безопасности в строительстве». «Руководство по организации труда при производстве строительно-монтажных работ».

«Правила техники безопасности и производственной санитарии при сооружении мостов и труб». М., Оргтрансстрой, 1969.

Типовая инструкция по охране труда для рабочих, занятых на свайных работах при строительстве мостов. М., Оргтрансстрой, 1978.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по устройству свайного основания фундамента опоры выполняют два звена (№ 1 и 2) комплексной бригады в составе шести человек в две смены.

|

Звено № 1 |

Звено № 2 |

|

Машинист копра |

Монтажник (газоэлектросварщик) |

|

5 разр.-1 (М) |

5 разр.-1 (Э) |

|

Копровщики: |

Монтажник (изолировщик) |

|

4 разр.-1 (К1) |

3 разр.-1 (И) |

|

3 разр.-2 (К2, К3) |

|

В начале работ оба звена в первую смену производят подготовительные работы. Звено № 1 передвигает копер к сооружаемой опоре и устанавливает его для забивки первого ряда свай. Звено № 2 производит разбивку осей свай-оболочек на поверхности грунта и выгрузку секций свай при помощи крана в зоне работы копра. Далее, звено № 1, работая в первую смену, производит погружение свай-оболочек с забивкой головных секций, наращиванием их при помощи крана и добивкой до проектного отказа, а звено № 2, работая во вторую смену, производит электросварку и гидроизоляцию стыков секций после наращивания с выполнением ряда сопутствующих работ.

В карте предусматривается следующая организация труда.

1. Установка копра и подъем молота

Машинист копра М по сигналу копровщика К1 перемещает и устанавливает копер у места погружения сваи. Копровщик К1, ориентируясь по забитому в грунт колышку, устанавливает копер так, чтобы ось молота и наголовника совпадала с точкой погружения сваи. Копровщики К2 и К3 следят за перемещением копра по рельсовым путям. Машинист М при помощи лебедки поднимает дизель-молот с наголовником в верхнее положение (примерно на 15 м над землей) и удерживает его на тормозе лебедки.

2. Подача и установка сваи-оболочки

Машинист копра сваеподъемной лебедкой по команде копровщика К1 плавно поднимает застропованную сваю-оболочку, а копровщики К2 и К3 при помощи веревочных оттяжек удерживают сваю от раскачивания. Подняв сваю, машинист несколько опускает ее так, чтобы она своим острием касалась грунта, а головой - направляющих копровой стрелы. Затем машинист увеличивает натяжение сваеподъемного троса и тем самым отводит верх сваи от стрелы, опускает наголовник с молотом, захватывая голову сваи ловителем наголовника.

3. Установка сваи-оболочки на место погружения

Машинист копра сваеподъемным тросом поднимает сваю с наголовником и молотом на 5-8 см над поверхностью грунта и удерживает ее на тормозе лебедки. Копровщики К2 и К3 закрепляют сваю захватами от бокового смещения, которые обеспечивают проектное положение сваи во время погружения. Копровщик К1, отойдя на расстояние не менее длины сваи плюс 5 м, проверяет по отвесу вертикальность сваи-оболочки и в случае необходимости подает команду машинисту М изменить положение копра.

Затем по сигналу копровщика К1 машинист опускает сваю на грунт в проектное положение для погружения. Ослабив натяжение сваеподъемного троса, машинист выводит крюк из петли - «удавки».

4. Погружение сваи-оболочки в грунт

Копровщик К2, держа веревку пуска молота, находится на линии продольной оси забиваемого ряда свай, а копровщик К3 - на поперечной. По сигналу копровщика К1 копровщик К2 рывком веревки поворачивает рычаг захвата и приводит в действие дизель-молот, который повторяющимися ударами по наголовнику погружает сваю в грунт. В процессе погружения сваи копровщик К1 проверяет отвесом вертикальность сваи и, в случае необходимости, подает команду машинисту М изменить положение копровой стрелы. Копровщики К2 и К3 ведут наблюдение за погружением сваи, а также за надежностью крепления и состоянием копрового оборудования. Копровщик К1 ведет отсчет количества ударов молота на каждый метр погружения сваи, а копровщик К2 следит за высотой падения ударной части молота. При приближении верхней монтажной петли сваи к поверхности грунта копровщик К2 останавливает дизель-молот и снимает со сваи удавку и страховочный строп.

По мере погружения сваи-оболочки машинист опускает траверсу молота.

5. Наращивание секций и гидроизоляции стыка

По окончании погружения: головной секции рабочие звена № 1 (копровщики) производят наращивание ее секцией длиной 6 м с электроприхваткой фланцев стыка. Приварку фланцев производит копровщик К1, имеющий смежную профессию электросварщика.

Во вторую смену электросварщик 5 разр. (Э) производит сварку стыка, а гидроизолировщик 3 разр. (И) - гидроизоляцию стыка секций.

6. Погружение сваи-оболочки в грунт до расчетного отказа

Звено копровщиков № 1 производит погружение наращенной сваи до расчетного отказа. В конце забивки копровщик К1 ведет отсчет количества ударов и определяет величину отказа сваи на протяжении трех последних залогов.

IV. ГРАФИК ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Примечания.

1. Цифрами над линиями графика показано число рабочих, под линиями - продолжительность их работы в часах.

2. Периодически по мере необходимости для работы привлекается машинист крана.

3. В скобках дана продолжительность работы копра.

Условные обозначения:

![]() -

работа звена № 1

-

работа звена № 1

![]() -

работа звена № 2

-

работа звена № 2

![]() -

работа эвена № 3

-

работа эвена № 3

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА

|

№ пп |

Шифр норм и расценок |

Состав звена |

Описание работ |

Единица измерения |

Объем работ |

Норма времени, чел-ч маш-ч |

Расценка, руб.-коп |

Затраты труда на полный объем работ, чел-ч маш-ч |

Стоимость затрат труда на объем работ, руб.-коп. |

|

1 |

Повременно |

Монтажники конструкций: 4 разр.-1 3 » -1 |

Разбивка осей опоры и свай (работа с геодезистом) |

опора |

1 |

16 |

9-44 |

16 |

9-44 |

|

2 |

ЕНиР, § 12-51, № 3 |

Монтеры пути: 3 разр.-2 2 » -4 |

Перекладка рельсового пути под копер (2 звена по 12,5 м) |

м пути |

25 |

0,86 |

0-44,2 |

21,5 |

11-05 |

|

3 |

ЕНиР, § 12-49, № 1б+2б |

Машинист копра 6 разр.-1 Копровщики: 5 разр.-1 3 » -2 |

Передвижка копра от опоры к опоре на расстояние 20 м 0,98×4 = 3,92 3,92×0,65 = 2-55 |

передвижка |

1 |

3,92 (0,98) |

2-55 |

3,92 (0,98) |

2-55 |

|

4 |

ЕНиР, § 2-1-46, № 2б |

Землекоп 2 разр.-1 |

Планировка вручную площадки под копровой путь |

100 м2 |

0,8 |

12,5 |

6-16 |

10,0 |

4-93 |

|

5 |

ЕНиР, § 1-14, № 2а |

Транспортный рабочий 1 разр.-1 |

Переноска полушпалков на расстояние 10 м сверх расстояния, предусмотренного § 12-51 при устройстве копрового пути |

т |

2,1 |

0,94 |

0-41,2 |

1,97 |

0-87 |

|

6 |

ЕНиР, § 1-14, № 11а |

Транспортный рабочий 2 разр.-1 |

Переноска рельсов Р43 на расстояние 10 м сверх расстояния, предусмотренного § 12-51 |

» |

2,15 |

1,5 |

0-74 |

3,23 |

1-59 |

|

7 |

ЕНиР, § 2-1-44, № 2б |

Землекопы: 2 разр.-1 1 » -1 |

Засыпка неровностей при выправке пути грунтом с трамбованием при толщине трамбовочного слоя до 20 см |

1 м3 |

8 |

0,88 |

0-41 |

7,04 |

3-28 |

|

8 |

ЕНиР, § 12-52, № 4 |

Машинист крана 5 разр.-1 Такелажники 3 разр.-2 |

Выгрузка секций железобетонных свай-оболочек в районе сооружения фундамента при помощи крана |

100 свай |

0,24 |

21,3 7,1 |

12-87 4-98 |

5,11 1,7 |

3-08,9 1-19,5 |

|

9 |

ЕНиР, § 12-52, № 4 |

Машинист крана 5 разр.-1 Такелажники 3 разр.-2 |

Подача секций железобетонных свай-оболочек из штабеля в зону работы копра при помощи крана |

То же |

0,24 |

21,3 7,1 |

12-87 4-98,4 |

5,11 1,7 |

3-08,9 1-19,5 |

|

10 |

ЕНиР, § 12-66 |

Копровщик 3 разр.-1 |

Разметка свай краской по длине |

» |

2,16 |

1,2 |

0-66,6 |

2,59 |

1-44 |

|

11 |

ЕНиР, § 12-14а, № 3 |

Машинист копра 6 разр.-1 Копровщики: 5 разр.-1 3 » -2 |

Вертикальное погружение железобетонных свай-оболочек диаметром 0,6 м, длиной 12 м (головных секций) |

свая |

12 |

5,4 (1,35) |

3-51 |

64,80 (16,20) |

42-12 |

|

12 |

ЕНиР, § 12-4а, применит. |

Копровщики: 6 разр.-1 4 » -1 3 » -1 Машинист крана 6 разр.-1 |

Наращивание свай-оболочек с установкой секций длиной 6 м при помощи крана с электроприхваткой |

секция |

12 |

2,13 0,71 |

1-40 0-56,1 |

25,56 8,52 |

16-80 6-73,2 |

|

13 |

Местная норма МО-10 |

Разнорабочий 2 разр.-1 |

Очистка фланцевых стыков от остатков бетона |

стык |

12 |

0,75 |

0-37 |

9 |

4-44 |

|

14 |

ЕНиР, § 12-1, № 3а, применит. |

Электросварщик ручной сварки 5 разр.-1 |

Электросварка стыков оболочек |

» |

12 |

2,2 |

1-54 |

26,4 |

18-48 |

|

15 |

ЕНиР, § 22-1, № 9д, К = 1,1 |

Электросварщик 5 разр.-1 |

Приварка дополнительных ребер жесткости в стык оболочек (из расчета 8 ребер на 1 стык) прерывистым швом |

10 м шва |

1.0 |

4,07 |

2-86 |

4,07 |

2-86 |

|

16 |

ЕНиР, § 22-1, № 14д, К = 1,1 |

То же |

То же при потолочном и горизонтальном положениях шва |

10 м шва |

1,2 |

5,61 |

3-93,8 |

6,7 |

4-73 |

|

17 |

ЕНиР, § 11-46, № 3а |

Изолировщики: 3 разр.-1 2 » -1 |

Разогрев битумных материалов для изоляции стыков оболочек |

т |

1,0 |

15 |

7-86 |

15,0 |

7-86 |

|

18 |

ТНиР. § Т67-22, № 1б, применит. |

Гидроизолировщик 3 разр.-1 |

Гидроизоляция стыка оболочек |

стык |

12 |

0,6 |

0-33,3 |

7,2 |

4-00 |

|

19 |

ЕНиР, § 12-14а |

Машинист копра 6 разр.-1 Копровщики: 5 разр.-1 3 » -2 |

Добивка железобетонных свай-оболочек диаметром 0,6 м после наращивания копром с дизель-молотом при длительности погружения одной сваи 90 мин |

свая |

12 |

8,4 (2,1) |

5-46 |

100,8 (25,2) |

65-52 |

|

20 |

ЕНиР, § 12-67, п.а |

Машинист копра 6 разр.-1 Копровщики: 5 разр.-1 3 » -1 |

Установка и снятие подбабков при погружении свай-оболочек 0,47×4 = 1,88

|

Установка |

12 |

1,88 (0,47) |

1-22 |

22,6 (5,64) |

14-64 |

|

21 |

ЕНиР, § 22-11, т. 1, № 3б, К = 1,1 |

Газорезчик 3 разр.-1 |

Вырезка ребер жесткости из листовой стали толщиной 10 мм |

10 м реза |

4 |

0,75 |

0-41,5 |

3,00 |

1-66 |

|

22 |

ЕНиР, § 12-59, № 1а |

Плотник 2 разр.-1 |

Изготовление деревянных вкладышей в наголовник |

вкладыш |

1 |

1,75 |

0-86,3 |

1,75 |

0-86,3 |

|

23 |

Повременно |

Слесарь 4 разр.-1 Копровщик 4 разр.-1 |

Прочие работы (смазка и заправка дизель-молота, смена наголовника) |

чел-ч |

16 |

1 |

0-62,5 |

16 |

10-00 |

|

|

|

|

Итого: |

чел-ч маш-ч |

|

|

|

363,35 11,92 |

235-30 9-12 |

|

|

|

|

|

чел-дн. маш-смен |

|

|

|

45,6 1,5 |

|

|

|

|

|

Затраты машино-смен копра |

|

|

|

|

6,0 |

|

Примечание. В скобках дано время работы копра.

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

По калькуляции А |

По графику Б |

На сколько процентов показатель по графику

больше (+) или меньше (-), чем по калькуляции |

|

Затраты труда на сооружение основания фундамента из свай-оболочек диаметром 0,6 м, чел-дн |

45,6 |

42,0 |

-8,0 |

|

Трудоемкость погружения со всеми сопутствующими работами, чел-дн: |

|

|

|

|

на одну сваю-оболочку длиной 18 м |

3,78 |

3,5 |

-7,4 |

|

на 1 м3 железобетона свай-оболочек |

1,32 |

1,21 |

-9,0 |

|

на 1 м свай-оболочек |

0,210 |

0,194 |

-7,6 |

|

Средний разряд рабочих, разряд |

4,2 |

4,0 |

-5,0 |

|

Затраты работы копра, маш.-см. |

6,0 |

5,3 |

-11,6 |

Примечание. Трудоемкость работ приведена без учета работы машиниста крана.

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы, полуфабрикаты, детали и конструкции

|

Наименование |

ГОСТ, марка |

Единица измерения |

Количество |

|

Сваи-оболочки диаметром 0,6 м длиной 12 м |

ГОСТ 17382-72 |

шт. м3 |

12 22,9 |

|

То же длиной 6м |

ГОСТ 17382-72 |

То же |

12 11,5 |

|

Электроды Э-42А |

кг |

15 |

|

|

Битум |

» |

40 |

|

|

Сталь полосовая 40×10 мм |

ГОСТ 16523-70 |

» |

15 |

|

Наголовник |

- |

шт. |

1 |

Б. Машины, оборудование, инструмент и инвентарь

|

Наименование работ |

ГОСТ, марка |

Единица измерения |

Количество |

|

Копер СП-56 |

ГОСТ 7889-73 |

шт. |

1 |

|

Дизель-молот С-954 |

ГОСТ 7888-73 |

» |

1 |

|

Электросварочный аппарат |

САК-2 |

» |

1 |

|

Кран стреловой г/п 40 т |

СКГ-40 |

» |

1 |

|

Резак керосиновый |

» |

1 |

|

|

Нивелир |

ГОСТ 10528-76 |

» |

1 |

|

Теодолит |

ГОСТ 10529-79 |

» |

1 |

|

Рельсы Р43 |

ГОСТ 7173-54 |

м т |

40 1,72 |

|

Битумоварка |

По проекту |

шт. |

1 |

|

Полушпалы |

ГОСТ 78-65 |

» |

66 |

|

Стропы инвентарные мягкие |

ГОСТ 20745-75 |

компл. |

1 |

|

Оттяжки пеньковые |

ГОСТ 483-75 |

шт. |

2 |

|

Ломы стальные строительные |

ГОСТ 1405-72 |

» |

2 |

|

Кувалды массой 6 кг |

ГОСТ 11042-78 |

» |

2 |

|

Линейка измерительная металлическая |

» |

1 |

|

|

Рулетка металлическая PC-10 |

ГОСТ 7502-69 |

» |

1 |

|

Щетки металлические |

Покупное изделие |

» |

2 |

|

Рейки нивелирные |

ГОСТ 11158-76 |

» |

2 |

|

Кисть малярная |

ГОСТ 10597-70 |

» |

1 |

VIII. КАРТА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА УСТРОЙСТВА ОСНОВАНИЯ ФУНДАМЕНТА ОПОРЫ ИЗ СВАЙ-ОБОЛОЧЕК

|

№ пп |

Контролируемые параметры |

Предельные отклонения |

|

1 |

|

Δ = 150 мм |

|

2 |

Положение свай-оболочек относительно проектного по вертикали (тангенс угла α отклонения вертикальной оси) |

0,01 |

Схема сваи-оболочки с указанием предельных отклонений

Указания по контролю качества работ

1. Число свай-оболочек, имеющих максимально допустимые отклонения, не должно превышать 25% общего числа свай-оболочек.

2. Забивка свай-оболочек производится до расчетного отказа.

СНиП III-9-74

|

I |

Основные операции, подлежащие контролю |

Разбивка осей свай-оболочек |

Установка свай-оболочек на место погружения |

Погружение |

Устройство основания из свай-оболочек под опоры |

|

II |

Состав контроля |

Положение осей свай-оболочек |

Точность установки в плане |

Отказ свай-оболочек, вертикальность |

Соответствие фактического положения свай-оболочек проектному |

|

III |

Метод и средства контроля |

Визуальный, измерительный, теодолит, отвес, рейка, рулетка стальная |

Визуальный, измерительный, теодолит, отвес, рейка, рулетка стальная |

Визуальный, измерительный, теодолит, отвес, рейка |

Визуальный, измерительный, теодолит, отвес, рейка, рулетка стальная |

|

IV |

Режим и объем контроля |

Один раз перед погружением свай-оболочек каждая ось |

Один раз перед погружением каждая свая-оболочка |

Замер отказа в конце забивки каждой сваи-оболочки не реже чем на протяжении трех последовательных залогов |

Один раз после погружения каждая свая-оболочка |

|

V |

Лицо, контролирующее операцию |

Прораб, геодезист |

Мастер |

Прораб, геодезист |

|

|

VI |

Лицо, ответственное за организацию и осуществление контроля |

Старший прораб |

Прораб |

Старший прораб |

|

|

VII |

Привлекаемые для контроля службы |

Геодезическая служба |

- |

Геодезическая служба |

|

|

VIII |

Где регистрируются результаты контроля |

Акт геодезической разбивки, исполнительная схема фундамента |

Общий журнал работ. (Акт освидетельствования свай, форма 4.2) |

Журнал погружения свай-оболочек, форма по приложению 15 и 17 СНиП III-9-74 |

Акт освидетельствования и приемки основания, форма 4.17 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 2

СООРУЖЕНИЕ СБОРНО-МОНОЛИТНОГО РОСТВЕРКА ФУНДАМЕНТА ОПОРЫ МОСТА

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта содержит рекомендации по технологии производства работ, рациональному составу звеньев, оснащению их оборудованием, инструментами, механизмами и приспособлениями.

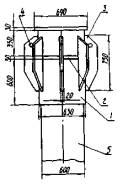

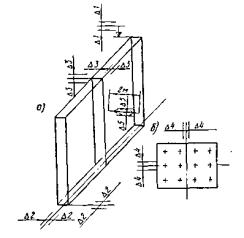

Карта составлена на сооружение железобетонного сборно-монолитного ростверка опоры размером 7,2×5,4×1,25 м (рис. 6).

Рис. 6. Схема ростверка опоры:

1 - сваи-оболочки; 2 - плиты ограждения; 3 - арматурные сетки; 4 - отдельные арматурные стержни; 5 - выпуски арматуры из свай-оболочек

В технологическую карту включены следующие работы:

- разработка грунта в котловане фундамента по контуру и между сваями экскаватором ЭО-4121 с зачисткой дна котлована вручную;

- устройство сборного ограждения котлована из железобетонных плит;

- засыпка грунтом пазух колодца-ограждения бульдозером;

- срубка голов свай-оболочек;

- заполнение полости свай-оболочек бетоном;

- устройство щебеночной подготовки в колодце ограждения ростверка;

- армирование ростверка фундамента опоры;

- бетонирование ростверка.

Характеристика плит ограждения

|

Длина плиты, м |

Сечение, м |

Объем железобетона плиты, м3 |

Масса, т |

Количество на опору, шт. |

|

3,3 |

2,6×0,3 |

2,57 |

6,43 |

4 |

|

5,4 |

2,6×0,3 |

4,21 |

10,5 |

2 |

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

До начала сооружения ростверка опоры необходимо выполнить следующие работы:

- спланировать площадку на месте производства работ для складирования плит и свободного маневрирования монтажного крана;

- тщательно разбить оси контурных железобетонных плит ограждения.

Рабочие звена должны быть ознакомлены с технологией производственного процесса и проинструктированы по правилам техники безопасности по всем видам работ, выполняемым при сооружении ростверка.

Сооружение ростверка выполняют в три этапа: на первом этапе устраивают железобетонное ограждение из плит; на втором - производят срубку голов свай, заполнение полости оболочек бетоном и устройство щебеночной подготовки в колодце ограждения; на третьем - армируют и бетонируют ростверк опоры.

Устройство железобетонного ограждения

Для установки плит ограждения ростверка по контуру котлована, а также между сваями-оболочками экскаватором разрабатывают грунт на глубину до 2,5 м. Грунт разрабатывают в отвал.

Параллельно с разработкой грунта в зоне производства работ (рис. 7) на подкладки из шпал выгружают плиты ограждения.

Рис. 7. План строительной площадки:

1 - контур ростверка; 2 - сваи-оболочки; 3 - экскаватор; 4 - склад плит ограждения; 5 - компрессор; 6 - тягач с плитами ограждения; 7 - склад обрезков свай; 8 - стреловой кран; 5 - сварочный агрегат

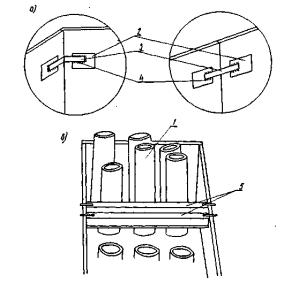

По окончании разработки грунта экскаватором дорабатывают грунт в котловане фундамента вручную до проектной отметки. Ограждение собирают из 6 плит путем их установки при помощи крана на дно котлована и закрепления между собой приваркой накладок к закладным деталям плит в местах стыковки (рис. 8).

Рис. 8. Крепление плит ограждения:

а - при помощи накладок; б - металлическими распорками; 1 - сваи-оболочки; 2 - закладные детали; 3 - металлические планки; 4 - сварной шов; 5 - металлические распорки

Жесткость и неизменяемость ограждения под действием боковых нагрузок обеспечивается установкой металлических распорных креплений, которые также приваривают к закладным деталям плит.

После сборки железобетонного ограждения производят гидроизоляцию наружных поверхностей плит битумной мастикой и обратную засыпку пазух фундамента грунтом при помощи бульдозера.

Срубка голов свай-оболочек, заполнение полости оболочек бетоном и устройство щебеночной подготовки

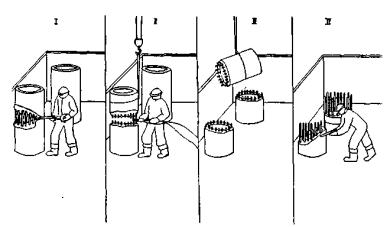

После окончания устройства железобетонного ограждения приступают к разметке мест срубки голов свай. Срубку сваи выполняют пневматическими отбойными молотками с последующим обнажением арматуры каркаса свай-оболочек на высоту 0,7 м (рис. 9).

Рис. 9. Срубка свай:

I - срубка сваи пневмомолотком; II - резка обнаженной арматуры бензорезом; III - уборка обрезка сваи из котлована; IV - оголение выпусков арматуры на высоту 0,7 м пневмомолотком

В процессе срубки голов производят срезку арматурных стержней бензорезом, уборку при помощи крана обрезков свай из колодца-ограждения и отгибание оголенных арматурных стержней.

После окончания срубки голов производят заполнение полости свай-оболочек бетоном. Бетонную смесь подают на автосамосвалах, перегружают в бадьи вместимостью 1,5 м3 и при помощи крана через распределительный приемный бункер, устанавливаемый на «голове» сваи, производят заполнение.

По дну котлована устраивают щебеночную подготовку толщиной 15 см. Щебень для подготовки подвозят автосамосвалами, высыпают в котлован и разравнивают лопатами.

Армирование и бетонирование ростверка

На дно колодца-ограждения устанавливают краном нижнюю арматурную сетку с выверкой ее положения. Затем устанавливают и закрепляют отдельные вертикальные и горизонтальные арматурные стержни, устраивают поддерживающий каркас для верхней сетки и при помощи крана устанавливают в проектное положение и закрепляют верхнюю арматурную сетку армирования ростверка.

По окончании армирования ростверка при помощи стрелового крана производят бетонирование ростверка фундамента опоры до проектной отметки с подачей бетонной смеси в колодец-ограждения в бадьях и уплотнением электровибраторами. Бетонную смесь подают в автосамосвалах.

При сооружении свайного ростверка следует руководствоваться следующими техническими документами:

- СНиП III-8-76 «Правила производства и приемки работ. Земляные сооружения».

- СНиП III-43-75 «Мосты и трубы. Правила производства и приемки работ».

- СНиП III-A.11-70 «Техника безопасности в строительстве».

- СНиП III-9-74 «Основания и фундаменты».

Основные положения техники безопасности

При монтаже плит ограждения

Погрузочно-разгрузочные работы и монтажные работы по установке железобетонных плит ограждения в проектное положение должны выполняться только под руководством лица, ответственного за безопасное перемещение грузов кранами.

К работам по сооружению свайного ростверка допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, вводный инструктаж и инструктаж на рабочем месте.

До начала работ зоны, опасные для движения людей во время монтажа, необходимо оградить.

На монтажной площадке должен быть установлен порядок обмена условными сигналами между лицом, руководящим подъемом плит ограждения, и машинистом крана, а также рабочими.

Все сигналы подаются только одним лицом.

Подъем плит, примерзших к земле, не допускается.

Плиты при монтаже необходимо стропить испытанными замаркированными тросами так, чтобы плиты подавались к месту установки в положении, максимально близком к проектному.

Во время подъема плит запрещается находиться под стрелой крана и в зоне ее действия.

Во всех случаях подъема грузов грузовой полиспаст крана должен занимать вертикальное положение.

Запрещается горизонтальное перемещение и подтягивание поднятых плит по горизонтали при помощи оттяжек.

При горизонтальном перемещении плита должна быть поднята не менее чем на 0,5 м выше встречающихся на пути препятствий.

В процессе монтажа монтируемые плиты должны удерживаться от раскачивания парными оттяжками из прочного пенькового каната.

Разрешается выверять монтируемые плиты при расстоянии между нижней поверхностью плиты и местом установки не более 30 см.

При армировании ростверка

Складывать заготовленную арматуру следует в специально предназначенных для этого местах. Запрещается установка арматуры в опалубку вблизи неизолированных электропроводов, находящихся под напряжением. В случае необходимости указанные работы должны выполняться под руководством мастера и с соблюдением требований СНиП III-A.11-70.

При укладке бетонной смеси

Подачу бетонной смеси к месту укладки при помощи крана необходимо выполнять в соответствии с требованиями раздела 3 СНиП III-A.11-70.

До подъема краном бетона в бадьях следует проверять их исправность. Бадья для бетонной смеси должна быть снабжена исправными приспособлениями, не допускающими случайной выгрузки смеси. Расстояние от низа бадьи до поверхности, на которую производится выгрузка смеси, не должно превышать в момент выгрузки 1 м.

Электропровода, подводящие ток от рубильника к вибраторам, заключают в резиновые шланги.

При уплотнении бетонной смеси электровибраторами надлежит соблюдать следующие требования:

а) работающих с вибраторами подвергать периодическому медицинскому освидетельствованию в сроки, установленные Минздравом СССР;

б) рукоятки вибраторов снабжать амортизаторами, обеспечивающими вибрацию не выше предельно допустимых норм для ручного инструмента;

в) не прижимать руками поверхностные вибраторы, ручное перемещение вибраторов во время виброуплотнения производить при помощи гибких тяг;

г) при перерывах в работе, а также при переходах бетонщиков с одного места на другое электровибраторы выключаются;

д) во избежание обрыва провода и поражения вибраторщиков током не перетаскивать вибратор за шланговый провод или кабель;

е) после работы вибраторы и шланговые провода очистить от бетонной смеси и грязи, насухо протереть, провода сложить в бухты и сдать в кладовую;

ж) не обмывать вибраторы водой;

з) через каждые 30-35 мин вибратор выключать для охлаждения.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по сооружению свайного ростверка фундамента опоры выполняет звено № 3 комплексной бригады в количестве 4 чел., работая в одну смену.

Монтажники конструкций:

5 разр.- 1 (M1)

4 » - 1 (M2)

3 » - 2 (M3, M4)

Монтажник M1, он же звеньевой, имеет смежную профессию газоэлектросварщика, а также знаком с бетонными работами.

Монтажники М2, М3 и М4 имеют опыт производства арматурных и бетонных работ.

Для разработки грунта в котловане фундамента используется экскаватор ЭО-4121, управляемый машинистом 6 разр. - 1.

Монтаж колодца-ограждения из отдельных плит, армирование и бетонирование ростверка выполняются с применением стрелового крана на гусеничном ходу СКГ-40, управляемого машинистом 6 разр. - 1.

Засыпка пазух фундамента грунтом производится бульдозером на базе трактора С-100, управляемым машинистом 5 разр. - 1, который по мере необходимости обслуживает компрессор.

В начале работ по сооружению сборно-монолитного ростверка монтажник M1 с геодезистом разбивает и закрепляет оси котлована фундамента и плит ограждения, а затем в качестве сигналиста работает с экскаватором при разработке грунта в котловане между сваями-оболочками. В это время монтажники М2, М3, М4 производят выгрузку в зоне работ железобетонных плит ограждения краном и вязку из отдельных стержней нижней и верхней арматурных сеток ростверка на строительной площадке.

По окончании разработки грунта экскаватором звено № 3 в полном составе дорабатывает до проектной отметки грунт в. котловане.

После окончания доработки грунта звено при помощи крана монтирует железобетонные плиты и металлические распорки ограждения. Монтажники М2, М3, М4 монтируют плиты, а монтажник M1 сваривает стыки крепления плит и распорок.

Монтажники М2, М3, М4 изолируют наружные поверхности установленных плит колодца-ограждения битумной мастикой, после чего бульдозер производит обратную засыпку грунтом пазух колодца.

После окончания устройства колодца-ограждения звено в полном составе приступает к срубке голов свай. Монтажники М3 и М4 при помощи пневматических отбойных молотков вырубают бетон свай, оголяя арматуру; монтажник M1 бензорезом срезает арматурные стержни голов свай, а монтажник М2 стропит и при помощи крана убирает из колодца обрезки свай на место их складирования.

Далее производят заполнение полости свай-оболочек бетонной смесью и устройство по дну колодца-ограждения щебеночной подготовки. Монтажники М3, М4 принимают бетон из самосвала в две рядом стоящие бадьи, стропят бадью двухветвевым стропом и краном подают к месту выгрузки. Монтажники M1 и М2 принимают бадью над приемным бункером, установленным на «голове» сваи и, открывая секторный затвор бадьи, постепенно выгружают бетонную смесь в бункер. В это время монтажники М3 и М4 очищают кузов автосамосвала от остатков бетона. Окончив укладку бетонной смеси в сваи-оболочки, звено в полном составе устраивает в колодце-ограждении щебеночную подготовку.

Армирование ростверка звено производит в следующем порядке: монтажники М2 и М4 стропят, a M1 и М3 укладывают при помощи крана в проектное положение на бетонные подкладки нижнюю горизонтальную арматурную сетку; затем монтажники М2 и М4 в колодце-ограждении устанавливают и закрепляют отдельные арматурные стержни, а монтажники M1 и М3 устраивают поддерживающий каркас для верхней арматурной сетки, приваривая к оголенным арматурным стержням «голов» свай вертикальные стойки из отходов арматурной и угловой стали. В конце работы звено укладывает при помощи крана и закрепляет верхнюю арматурную сетку.

Конечным этапом сооружения сборно-монолитного ростверка является его бетонирование. При этом рабочие звена работают попарно: монтажники М3, М4 принимают бетонную смесь из кузова автосамосвала в бадьи и подают их краном к месту выгрузки, монтажники M1 и М2 укладывают и уплотняют бетон электровибраторами.

Весь комплекс работ по сооружению сборно-монолитного ростверка фундамента опоры звено выполняет за 8 рабочих смен.

Время и последовательность производства работ приведены в графике производственного процесса.

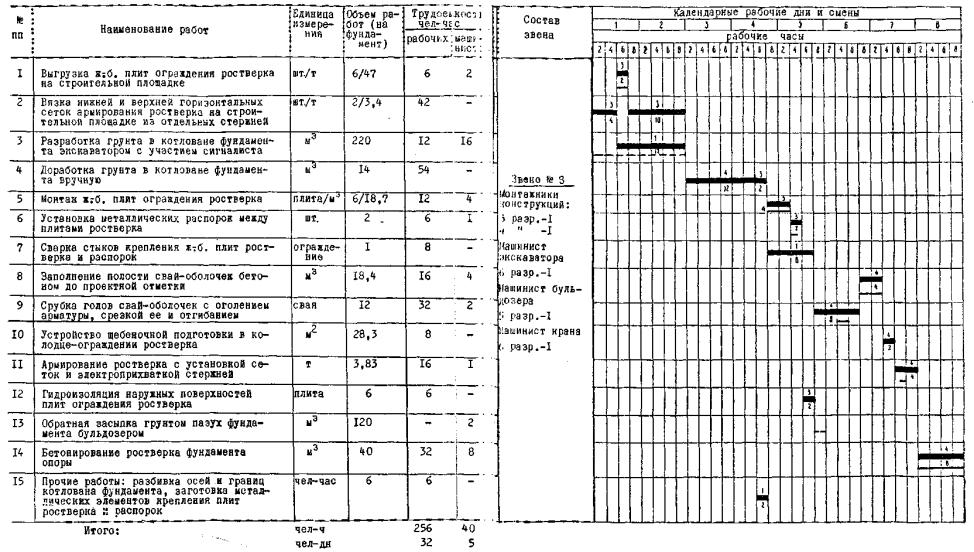

IV. ГРАФИК ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Примечание. Цифрами над пиниями графика показано число рабочих, под линиями - продолжительность их работы в часах.

Условные обозначения:

![]() - работа звена № 3

- работа звена № 3

![]() - работа крана

- работа крана

![]() - работа экскаватора и бульдозера

- работа экскаватора и бульдозера

V КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА

|

№ пп |

Шифр норм и расценок |

Состав звена |

Описание работ |

Единица измерения |

Объем работ |

Норма времени, чел-ч маш-ч |

Расценка, руб.-коп. |

Затраты труда на полный объем, чел-ч маш-ч |

Стоимость затрат труда на объем работ, руб.-коп. |

|

1 |

Повременно |

Монтажник 3 разр.-1 |

Разбивка осей и границ котлована фундамента (работа с геодезистом) |

1 чел-ч |

1,5 |

1,0 |

0-55,5 |

1,5 |

0-83,2 |

|

2 |

ЕНиР, § 2-1-10, № 2и |

Машинист 5 разр.-1 |

Разработка грунта экскаватором ЭО-4121 (емкость ковша 0,25 м3), грунт III категории |

100 м3 |

2,2 |

|

|

|

11-59,4 |

|

3 |

Повременно |

Землекоп 3 разр.-1 |

Работа сигналиста при разработке грунта экскаватором между сваями ростверка |

чел-ч |

8 |

1 - |

0-55,5 - |

8 - |

4-44 - |

|

4 |

ЕНиР, § 2-1-31, т. 2, № 4ж |

Землекоп 2 разр.-1 |

Доработка грунта вручную в котловане на глубине до 2,5 м, грунт III категории |

м3 |

14 |

3,3 - |

1-63 - |

45,2 - |

22-82 - |

|

5 |

ЕНиР, § 2-1-31, № 3в, т. 4 |

Землекоп 1 разр.-1 |

Перекидка грунта по дну котлована на расстояние до 2 м |

» |

8 |

0,41 - |

0-18 - |

3,28 - |

1-44 - |

|

6 |

ЕНиР, § 2-1-46, № 9в, К = 1,2 |

Землекоп 2 разр.-1 |

Окончательная зачистка дна котлована вручную |

100 м2 |

0,283 |

15 - |

7-39 - |

4,25 - |

2-09 - |

|

7 |

ЕНиР, § 24-13, № 22 |

Монтажники конструкций: 4 разр.-1 2 » -1 Машинист крана 6 разр.-1 |

Выгрузка железобетонных плит ростверка с трайлера при помощи крана в зоне устройства ростверка |

1 т |

47 |

0,15 0,075 |

0-08,4 0-05,9 |

7,05 3,52 |

3-94,8 2-77,3 |

|

8 |

ЕНиР, § 22-11, т. 1, № 3б, К = 1,1 |

Газорезчик 3 разр.-1 |

Заготовка элементов крепления плит ростверка из угловой и листовой стали |

10 м реза |

2 - |

0,75 - |

0-41,5 - |

1,5 - |

0-83 - |

|

9 |

Т90-3-2, № 2 |

Монтажник конструкций 6 разр.-1 |

Сборка ограждения ростверка из железобетонных плит |

1 ограждение |

1 |

12,4 3,1 |

7-56 2-45 |

12,4 3,1 |

7-56 2-45 |

|

10 |

Т90-3-2, № 3. Применительно |

Электросварщик 3 разр.-1 |

Сварка стыков плит |

То же |

1 |

7,4 - |

4-11 - |

7,4 - |

4-11 - |

|

11 |

Т90-3-2, т. 1, № 6г. Применительно |

Монтажник конструкций 3 разр.-1 Машинист крана 6 разр.-1 |

Установка инвентарных металлических распорок при помощи крана |

1 ограждение |

1 |

3,3 1,65 |

1-89 1-30,4 |

3,3 1,65 |

1-83 1-30,4 |

|

12 |

Т90-3-2, № 7г. Применительно |

Электросварщик 3 разр.-1 |

Приварка металлических распорок |

То же |

1 |

3,3 - |

1-83 - |

3,3 - |

1-83 - |

|

13 |

ЕНиР, § 12-18, № 1, К = 0,5. Применительно |

Бетонщики: 4 разр.-1 3 » -1 |

Срубка голов свай-оболочек |

Свая-оболочка |

12 |

1,1 - |

0-65 - |

13,2 - |

7-80 - |

|

14 |

ЕНиР, § 12-52, № 4. Применительно |

Машинист крана 5 разр.-1 Такелажники 3 разр.-2 |

Уборка срубленных свай-оболочек из котлована с последующим складированием |

100 свай |

0,12 |

14,2 |

7-89 |

1,7 |

0-94 |

|

15 |

ЕНиР, § 12-27, т. 1, № 7д. Применительно |

Бетонщики 3 разр.-2 |

Оголение арматуры в сваях-оболочках на высоту 0,6 м |

свая |

12 |

2,4 - |

1-33 - |

28,8 - |

15-96 - |

|

16 |

ЕНиР, § 22-11, т. 6, № la, 3а |

Газорезчик 3 разр.-1 |

Срезка бензорезом арматуры оболочек после вырубки бетона |

10 перерезов |

19,2 |

0,07 - |

0-03,9 - |

1,34 - |

0-75 - |

|

17 |

ЕНиР § 12-28, № 1а |

Арматурщик 3 разр.-1 |

Отгибание стержней свай-1 оболочек |

100 стержней |

1,92 |

1,85 - |

1-03 - |

3,55 - |

1-97,8 - |

|

18 |

ЕНиР, § 4-4-1, № 2б |

Дорожные рабочие: 4 разр.-1 3 » -1 2 » -2 |

Устройство щебеночной подготовки в котловане |

м2 щеб. подг. |

28,3 |

0,39 - |

0-21,1 - |

11,04 - |

5-97 - |

|

19 |

Т67-3-11, т. 1, № 4, К = 2. Применительно |

Бетонщики: 4 разр.-1 3 » -1 Машинист крана 6 разр.-1 |

Заполнение свай-оболочек бетоном с подачей бетона краном в бадьях |

м3 |

18,4 |

0,48 0,24 |

0-31,5 0-19 |

8,83 4,41 |

5-80 3-49,6 |

|

20 |

ЕНиР, § 4-4-5, № 11 |

Арматурщики: 5 разр.-1 3 » -1 |

Вязка верхней и нижней горизонтальных сеток армирования ростверка из отдельных стержней на строительной площадке |

т |

3,4 |

11,5 - |

7-23 - |

39,0 - |

24-58,2 - |

|

21 |

ЕНиР, § 4-2-6, т. 3, № а |

Арматурщики: 4 разр.-2 3 » -2 |

Установка поддерживающего каркаса из отходов арматурной и угловой стали под верхнюю сетку армирования ростверка |

1 т |

0,6 |

7,0 - |

4-13 - |

4,2 - |

2-47,8 - |

|

22 |

ЕНиР, § 4-4-4, № 3 |

Арматурщики: 4 разр.-1 3 » -2 2 » -1 Машинист крана 5 разр.-1 |

Установка арматурных сеток в монолитный фундамент (масса сетки до 1,7 т) при помощи крана |

сетка |

2 |

2,48 0,62 |

1-38 0-43,5 |

4,96 1,24 |

2-76 0-87 |

|

23 |

ЕНиР, § 4-4-4, № 2 |

Арматурщики: 3 разр.-1 2 » -2 |

Закрепление сеток |

» |

2 |

1,75 - |

0-89,9 - |

3,5 - |

1-80 - |

|

24 |

ЕНиР, § 4-4-5, № 4 |

Арматурщики: 5 разр.-1 3 » -1 |

Установка и вязка арматуры фундамента из отдельных стержней (при диаметре стержней до 12 мм) |

т |

0,428 |

28 - |

17-60 - |

11,98 - |

7-53 - |

|

25 |

ЕНиР, § Н-46, № 3а |

Изолировщики: 3 разр.-1 2 » -1 |

Разогрев битума для гидроизоляции боковых поверхностей плит ростверка |

1 т |

0,6 |

15,0 - |

7-86 - |

9,0 - |

4-71,6 - |

|

26 |

Повременно |

То же |

Гидроизоляция боковых поверхностей плит битумной мастикой |

чел-ч |

8 |

1,0 - |

0-52 - |

8,0 - |

4-16 - |

|

27 |

ЕНиР. § 2-1-21, № 9в+9е |

Машинист 6 разр.-1 |

Засыпка грунтом пазух котлована фундамента бульдозером с перемещением грунта на расстояние до 20 м |

100 м3 |

1,2 |

|

|

|

|

|

28 |

ЕНиР, § 4-4-6, № 1 |

Бетонщики: 4 разр.-2 3 » -2 Машинист крана 5 разр.-1 |

Укладка бетонной смеси в монолитный фундамент (ростверк) |

м3 |

40 |

0,92 0,23 |

0-54 0-16,1 |

36,8 9,20 |

21-72 6-44 |

|

|

|

|

Итого: |

чел-ч маш.-ч |

|

|

|

284,1 41,8 |

160-68 30-56 |

|

|

|

|

|

чел-дн маш.-см |

|

|

|

35,6 5,2 |

|

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов показатель по графику

больше (+) или меньше (-), чем по калькуляции |

|

Затраты труда (без учета работы машинистов) на сооружение ростверка фундамента опоры |

чел-дн |

35,6 |

32 |

-7,4 |

|

Трудоемкость на 1 м3 железобетона ростверка |

» |

0,46 |

0,41 |

-10,8 |

|

Средний разряд рабочих |

разряд |

3,3 |

3,64 |

+ 10,3 |

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы (полуфабрикаты), детали и конструкции

|

Наименование |

ГОСТ, проект |

Единица измерения |

Количество |

|

Железобетонные плиты ограждения длиной 3,3 м |

По проекту |

шт. м3 |

4 10,28 |

|

То же длиной 5,4 м |

То же |

То же |

2 8,42 |

|

Товарный бетон М300 |

ГОСТ 4795-68 |

м3 |

58,4 |

|

Сетки арматурные из стали класса A-III |

ГОСТ 8478-66 |

шт. т |

2 3,4 |

|

Сталь арматурная класса А-II |

ГОСТ 5781-75 |

т |

0,428 |

|

Электроды Э-42А |

кг |

6,6 |

|

|

Щебень |

ГОСТ 8267-75 |

м3 |

7,8 |

|

Сталь листовая (накладки) |

ГОСТ 16523-70 |

кг |

10 |

|

Швеллер № 12 |

ГОСТ 8278-75 |

» |

340 |

|

Бревна диаметром 16 см |

ГОСТ 9463-72 |

м3 |

0,59 |

|

Битум БН-IV |

ГОСТ 4290-71 |

т |

0,8 |

Б. Машины, оборудование, инструмент и инвентарь

|

Наименование |

ГОСТ |

Количество |

|

Кран гусеничный СКГР-40 |

- |

1 |

|

Экскаватор ЭО-4121 |

- |

1 |

|

Бульдозер Д-271 |

- |

1 |

|

Отбойные молотки пневматические |

22044-76 |

3 |

|

Резак |

1 |

|

|

Лопаты штыковые |

3620-76 |

3 |

|

Лопаты совковые |

3620-76 |

3 |

|

Бадья емкостью 1,5 м3 |

2 |

|

Вибраторы глубинные ИВ-66 |

10825-71 |

2 |

|

Стропы инвентарные мягкие |

20745-75 |

1 компл. |

|

Ломы стальные строительные |

1405-72 |

2 |

|

Кусачки торцовые |

7282-75 |

4 |

|

Кувалды массой 6 кг |

11042-78 |

2 |

|

Молотки слесарные стальные |

2310-77 |

2 |

|

Линейка измерительная металлическая |

1 |

|

|

Рулетка стальная РС-20 |

7502-69 |

1 |

|

Электросварочный аппарат САК-2 |

- |

1 |

|

Компрессор ДК-9 |

- |

1 |

OK-IV-114

VIII. КАРТА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА МОНТАЖА СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ ПЛИТ ОГРАЖДЕНИЯ

|

№ пп |

Контролируемые параметры |

Предельные отклонения, мм |

|

1 |

Отметка верха плиты ограждения |

Δ1 = ±5 |

|

2 |

Положение плиты ограждения в плане |

Δ2=±10 |

|

3 |

Относительное смещение смежных плит |

Δ3 =5 |

|

4 |

Положение осей ростверка в плане |

Δ4 = ±10 |

|

5 |

Ровность поверхности бетона при проверке двухметровой рейкой |

Δ5 = 5 |

Схема ростверка опоры с указанием предельных отклонений:

а - две железобетонные плиты ограждения;

б - план ростверка в уровне обреза фундамента

СНиП III-9-74; СНиП III-43-75

|

I |

Основные операции, подлежащие контролю |

Подготовка плит и мест их установки |

Установка железобетонных плит ограждения по осям и отметкам |

|

II |

Состав контроля |

Наличие и расположение осевых рисок, осевых и нивелировочных знаков |

Положение плит относительно проектного |

|

III |

Метод и средства контроля |

Визуальный, измерительный; теодолит, нивелир, рейка, рулетка стальная, отвес |

Визуальный, измерительный; теодолит, нивелир, рейка, рулетка стальная |

|

IV |

Режим и объем контроля |

Один раз каждая плита и каждая ось перед установкой |

Один раз каждая плита и каждая ось после установки |

|

V |

Лицо, контролирующее операцию |

Мастер |

Мастер, геодезист |

|

VI |

Лицо, ответственное за организацию и осуществление контроля |

Прораб |

Прораб |

|

VII |

Привлекаемые для контроля службы |

Геодезическая служба |

Геодезическая служба |

|

VIII |

Где регистрируются результаты контроля |

Журнал работ, форма 11 |

Акт приемки смонтированных сборных железобетонных плит, форма 5.38 |

OK-IV-113

КАРТА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА УСТАНОВКИ АРМАТУРЫ В РОСТВЕРК ОПОРЫ И УКЛАДКИ БЕТОННОЙ СМЕСИ

|

№ пп |

Контролируемые параметры |

Предельные отклонения, мм |

|

1 |

Общие размеры плоских сварных сеток, длина отдельно заготовленных стержней |

Δ1 = ±10 |

|

2 |

Расстояние между рядами арматуры по высоте |

Δ2 =±20 |

|

3 |

Расстояние между отдельно установленными рабочими стержнями |

Δ3 = ±30 |

|

4 |

Толщина защитного слоя |

Δ4 = ±10 |

Схема армирования ростверка опоры с указанием предельных отклонений:

l1 - ширина или длина плоской сварной арматурной сетки, длина отдельного стержня; h1 - расстояние между рядами арматуры по высоте; l2 - расстояние между отдельно установленными рабочими стержнями; h2 - толщина защитного слоя бетона

Указания по контролю качества работ

1. Подвижность бетонной смеси - осадка конуса - должна находиться в пределах от 3 до 6 см.

2. Высота свободного сбрасывания бетонной смеси в ростверк не должна превышать 2 м, а при заполнении бетоном оболочек - устанавливается строительной лабораторией на основании производственного опыта и должна обеспечивать однородность и прочность бетона. При этом высота сбрасывания не должна превышать 6 м.

3. Толщина укладываемого слоя бетонной смеси при использовании ручных глубинных вибраторов не должна превышать 1,25 длины рабочей части вибратора.

4. Перед бетонированием арматура должна быть очищена от грязи, ржавчины и масляных пятен.

5. Проверка подвижности бетонной смеси производится не реже 2 раз в смену.

6. Проверка прочности бетона на сжатие при естественном твердении осуществляется путем испытания серии из трех образцов строительной лабораторией.

7. Термовлажностная обработка производится по режиму и назначается строительной лабораторией.

СНнП III-15-76; СНиП III-43-75

|

I |

Основные операции, подлежащие контролю |

Установка арматуры |

Укладка бетонной смеси |

|

II |

Состав контроля |

Соответствие положения установленных арматурных сеток и стержней проектному, соблюдение размеров, взаимное расположение арматурных стержней. Толщина защитного слоя бетона |

Подвижность бетонной смеси, прочность бетона |

|

III |

Метод и средства контроля |

Визуальный, измерительный; рулетка стальная, метр стальной |

Визуальный, измерительный; взятие контрольных образцов, лабораторный термометр |

|

IV |

Режим и объем контроля |

Каждая сетка, каждый стержень, один раз после установки |

Проверка подвижности бетонной смеси 2 раза в смену, контроль прочности бетона - серия из 3-х образцов |

|

V |

Лицо, контролирующее операцию |

Мастер |

Мастер, лаборант |

|

VI |

Лицо, ответственное за организацию и осуществление контроля |

Прораб |

Прораб |

|

VII |

Привлекаемые для контроля службы |

|

Строительная лаборатория |

|

VIII |

Где регистрируются результаты контроля |

Журнал работ, форма 1.1. Акт освидетельствования и приемки установленной арматуры, форма 5.5 |

Журнал бетонных работ, форма 5.20. Акт об изготовлении контрольных образцов бетона, форма 5.15, журнал испытания контрольных образцов бетона, форма 5.17 |