|

УТВЕРЖДАЮ Генеральный директор __________ Гаврилова Т.Ю. «20» декабря 2018 г. |

Изменение № 3

СТ

ЦКБА-СОЮЗ-067-2008 «Арматура трубопроводная. Прокладки спирально-

навитые термостойкие для соединений «корпус-крышка» Типы, основные

размеры и технические требования»

Утверждено и введено в действие Приказом от «20» декабря 2018 г. № 134

Дата введения: 01.02.2019 г.

Листы 4, 5 заменить листами 4, 5 с изм. 3.

Копии исправить

|

В каком месте |

Имеется: |

Должно быть: |

|

|

Лист 22 |

пункты 4.2.2 и 4.5 |

25 ± 5 % |

(25 ± 5) % |

|

пункт 4.2.6 |

... ПНАЭ Г-7-002-87 |

||

|

Лист 24, пункт 5.7 |

... требования НП-071-06 |

... требования НП-071-18 |

|

Примечание - Раздел «Нормативные ссылки» и далее по тексту - актуализация нормативных документов.

Приложение: листы 4, 5 с изм. 3

|

Директор по научной и экспертной работе |

Ю.И. Тарасьев |

|

Главный конструктор |

В.П. Лавреженкова |

|

Начальник технического отдела |

Т.Н. Венедиктова |

|

Инженер отд. 121 |

В.А. Стародубова |

|

СОГЛАСОВАНО: |

|

|

Председатель ТК 259 |

М.И. Власов |

СТАНДАРТ НПФ ЦКБА, СОЮЗ-01

|

Арматура трубопроводная ПРОКЛАДКИ

СПИРАЛЬНО-НАВИТЫЕ ТЕРМОСТОЙКИЕ Типы, основные размеры и технические требования |

Дата введения: 01.01.2009

1 Область применения

Настоящий стандарт распространяется на спирально-навитые термостойкие прокладки (СНП), применяемые для уплотнения неподвижных разъемных соединений «корпус-крышка» в трубопроводной арматуре, работающей на жидких и газообразных средах с давлением от 0,1 до 25,0 МПа (от 1 до 250 кгс/см2) и температурой рабочей среды от минус 253 °С до плюс 600 °С. Стандарт устанавливает типы, размеры, условия применения, требования к материалу прокладок, изготовлению, монтажу соединений, а также расчетные характеристики и нормы оценки качества прокладок.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 4986-79 Лента холоднокатаная из коррозионно-стойкой и жаростойкой стали. Технические условия

ГОСТ 5632-72* Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

________

* Восстановлен на территории РФ на период с 01.01.2016 по 31.12.2020 для применения на объектах использования атомной энергии

ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 8925-68 Щупы плоские для станочных приспособлений. Конструкция

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ПНАЭ Г-7-002-86 Нормы расчёта на прочность оборудования и трубопроводов атомных энергетических установок

НП-068-05 Трубопроводная арматура для атомных станций. Общие технические требования

НП-071-18 Федеральные нормы и правила в области использования атомной энергии «Правила оценки соответствия продукции, для которой устанавливаются требования, связанные с обеспечением безопасности в области использования атомной энергии, а также процессов ее проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации, утилизации и захоронения»

СТ ЦКБА 046-2007 Арматура трубопроводная. Методы обезжиривания

ТУ 5728-001-50187417-99 Графитовая фольга «ГРАФЛЕКС«.Технические условия

ТУ 5728-003-93978201-2007 Фольга из терморасширенного графита. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года. Если ссылочный документ заменен, то при пользовании настоящим стандартом следует руководствоваться заменяющим стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Типы и размеры

3.1 СНП должны соответствовать требованиям настоящего стандарта и изготавливаться в соответствии с технической документацией, утвержденной в установленном порядке.

3.2 СНП изготавливаются двух типов:

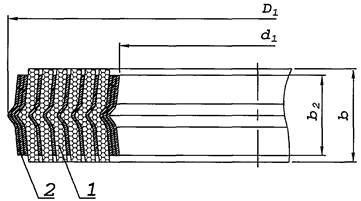

А - без ограничительных колец (рисунок 1);

В - с внутренним ограничительным кольцом (рисунок 2).

По форме сечения все типы СНП изготавливаются V-образного профиля.

3.3 СНП типа А применяются для уплотнения неподвижных соединений исполнений «шип-паз» (рисунок 3), «замок» (рисунок 4).

СНП типа В применяются для уплотнения неподвижных соединений исполнения «выступ-впадина» (рисунок 5).

На рисунках 3, 4 и 5 даны размеры посадочных мест:

|

D2 = (D1 + 1,0), мм, |

(1) |

|

d2 = (d1 - 1,0), мм, |

(2) |

1 - спираль уплотнительная,

2 - спираль каркаса

Рисунок 1 - СНП типа А

4.1.3 Спираль уплотнительная должна изготавливаться из фольги терморасширенного графита по ТУ 5728-001-50187417-99 и ТУ 5728-003-93978201-2007 плотностью 0,85+0,15 г/см3, толщиной 0,6+0,1 мм, с содержанием углерода не менее 99 %, хлор-ионов не более 0,005 %, серы не более 0,23 % и зольностью не более 1 %. Для атомных станций должна использоваться фольга с содержанием углерода не менее 99,8 %.

4.2 Расчетные характеристики СНП.

4.2.1 Прокладочный коэффициент m:

- для воды, пароводяной смеси и жидких агрессивных сред - 1,5;

- для воздуха, пара и газообразных агрессивных сред - 2,5;

- для сред с высокой проникающей способностью (водород и т.п.) - 4,0.

4.2.2 Удельная нагрузка на прокладку при обжатии на (25 ± 5) % от толщины b2, qo - 50 МПа. (Измененная редакция, Изм. № 3)

4.2.3 Удельная нагрузка на прокладку максимально допустимая, qmax - 150 МПа;

4.2.4 Удельная нагрузка на прокладку минимальная qmin - 30 МПа.

4.2.5 Модуль продольной упругости Ерг - 5000 МПа.

4.2.6 Расчет соединений с СНП на прочность и герметичность производится по ПНАЭ Г-7-002-86 или другим нормам расчета, утвержденным в установленном порядке.

(Измененная редакция, Изм. № 3)

4.3 Перечень рабочих сред, с которыми допустима эксплуатация СНП, приведен в приложении А.

4.4 Шероховатость уплотнительных поверхностей посадочных мест не должна превышать Ra 12,5 мкм.

4.5 Соединения с ограничением обжатия независимо от типа СНП должны обеспечивать обжатие на (25 ± 5) % от толщины b2. (Измененная редакция, Изм. № 3)

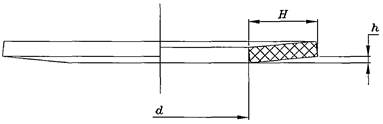

4.6 Поверхность СНП должна быть ровной. Допускается неплоскостность поверхностей СНП, которая характеризуется величиной прогиба h, приведенной на рисунке 6 и указанной в таблице 3.

Рисунок 6 - Схема, характеризующая прогиб

5.2 СНП подвергают приемо-сдаточным испытаниям в следующем объеме: контроль внешнего вида - 100 %, контроль геометрических размеров - 10 % от партии, но не менее 3 штук; контроль отклонения от плоскостности 5 % от партии, но не менее 3 штук.

5.3 При получении неудовлетворительных результатов хотя бы по одному контрольному показателю проводятся повторные испытания с удвоенным количеством СНП, взятых из той же партии.

Результаты повторных испытаний являются окончательными.

5.4 Внешний вид СНП контролируют визуально с помощью 10-кратной лупы. Проверяют количество точек сварки (не менее 3-х), витков без уплотнителя, загрязнения и повреждения.

5.5 Диаметры и толщины СНП контролируют измерением размеров с помощью калибров или универсальным мерительным инструментом с ценой деления 0,1 мм в двух взаимно перпендикулярных направлениях. За результат принимают среднеарифметическое значение измерений.

5.6 Замер допуска плоскостности проводят на поверочной плите по ГОСТ 10905 при помощи штангенциркуля по ГОСТ 166 или при помощи щупов по ГОСТ 8925.

5.7 При приемке и контроле СНП, поставляемых для объектов использования атомной энергии, должны учитываться НП-071-18. (Измененная редакция, Изм. № 3)

6 Требования к монтажу

6.1 Уплотнительные поверхности соединений перед сборкой с СНП должны быть очищены и обезжирены по СТ ЦКБА 046.

6.2 Сборка фланцевых соединений с СНП должна производиться посредством динамометрических ключей расчетным крутящим моментом.

Допускаются к применению динамометрические ключи всех конструкций, имеющихся на предприятии, обеспечивающих затяжку соединений в соответствии с требованиями настоящего стандарта.

6.3 Затяжку болтов фланцевых соединений с СНП следует производить «крест на крест» в три этапа: 50 %, 80 % и 100 % крутящего момента на ключе, с использованием рекомендуемого на рисунке 7 порядка затяжки болтов (шпилек).