Изменение № 1 ГОСТ Р 51775-2001 Колесные пары специального подвижного состава. Общие технические условия

Утверждено и введено в действие Приказом Федерального агентства по техническому регулированию и метрологии от 02.11.2009 № 492-ст

Дата введения 2010-05-01

Раздел 1 дополнить абзацем:

«Требования подпунктов 4.6.1.3 - 4.6.1.7, 4.6.2.6, пунктов 4.7.2 - 4.7.8, 4.7.10, 4.7.15, 4.7.17, 6.3.1, 6.3.2, 6.3.6, 6.3.11, 6.3.16, 6.5.4 настоящего стандарта обеспечивают соблюдение требований безопасности, установленных нормативно-правовыми актами Российской Федерации в сфере технического регулирования на железнодорожном транспорте»;

последний абзац исключить.

Раздел 2. Заменить ссылки: ГОСТ 1129-93 на ГОСТ Р 52465-2005; ГОСТ 4835-80 и наименование на «ГОСТ 4835-2006 Колесные пары вагонов магистральных железных дорог колеи 1520 мм. Технические условия»; ГОСТ 10791-89 (ИСО 1005-6-82) на ГОСТ 10791-2004; ГОСТ 11018-87 (ИСО 1005-7-82) и наименование на «ГОСТ 11018-2000 Тяговый подвижной состав железных дорог колеи 1520 мм. Колесные пары. Общие технические условия»;

ссылки на ГОСТ 19200-80, ГОСТ 30237-96, ГОСТ 30272-96 и их наименования исключить;

дополнить ссылками:

«ГОСТ Р 51220-98 Колеса зубчатые тяговых передач тягового подвижного состава магистральных железных дорог. Заготовки. Общие технические условия

ГОСТ Р 52381-2005 Материалы абразивные. Зернистость и зерновой состав шлифовальных порошков. Контроль зернового состава

ГОСТ 9.010-80 Единая система защиты от коррозии и старения. Воздух сжатый для распыления лакокрасочных материалов. Технические требования и методы контроля

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1012-72 Бензины авиационные. Технические условия

ГОСТ 2768-84 Ацетон технический. Технические условия

ГОСТ 3134-78 Уайт-спирит. Технические условия

ГОСТ 6360-83 Масла МТ-16П и М-16ПЦ. Технические условия

ГОСТ 8420-74 Материалы лакокрасочные. Методы определения условной вязкости

ГОСТ 9070-75 Вискозиметры для определения условной вязкости лакокрасочных материалов. Технические условия

ГОСТ 10054-82 Шкурка шлифовальная бумажная водостойкая. Технические условия

ГОСТ 10597-87 Кисти и щетки малярные. Технические условия

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 21790-2005 Ткани хлопчатобумажные и смешанные одежные. Общие технические условия

ГОСТ 31334-2007 Оси для подвижного состава железных дорог колеи 1520 мм. Технические условия».

Раздел 3. Термин «несплошность» и определение исключить;

термин «формирование колесной пары». Определение изложить в новой редакции: «Технологический процесс установки методом тепловой или прессовой посадки на ось колес, зубчатого колеса и других деталей».

Раздел 3 (по всему тексту) (2 раза); пункт 4.1 (в тексте и на рисунке 2) (3 раза); пункты 4.3.3 (второй абзац), 4.3.4 (четвертый абзац), 4.3.5; подраздел 4.5 (5 раз); подпункты 4.6.1.2, 4.6.1.4 (2 раза); пункты 4.7.12 (одиннадцатый абзац), 4.7.14, 5.4.3 (шестой, последний абзацы), 6.3.5, 6.5.4, 8.3 (последний абзац). Заменить слова: «осевые шестерни» на «зубчатые колеса».

Пункты 4.3.1, 4.3.2, 8.3. Заменить ссылку: ГОСТ 30237 на ГОСТ 31334.

Пункт 4.3.3. Шестой абзац. Заменить обозначение: Ra ≤ 10 мкм на Ra ≤ 6,3 мкм.

Пункт 4.3.4. Первый абзац после слов «непостоянства диаметра» дополнить знаком сноски: **;

дополнить сноской:

«** Здесь и далее допускается вместо непостоянства диаметра в поперечном сечении измерять отклонение от круглости, вместо непостоянства диаметра в продольном сечении измерять профиль продольного сечения. Допуск круглости и профиля продольного сечения должен равняться половине значения допуска непостоянства диаметра в поперечном или продольном сечении».

Пункт 4.4.1. Заменить ссылку: ОСТ 32.166 на [1].

Подпункты 4.4.4.1 (2 раза), 4.4.9.1, пункты 4.5.2 (2 раза), 5.2.1, 6.3.11 (2 раза). Заменить слово: «способ» на «метод».

Подпункт 4.4.5.1. Первый абзац. Исключить слова: «и выточки под бандажное кольцо».

Подпункт 4.4.5.2 изложить в новой редакции:

«4.4.5.2 Радиусы сопряжения элементов профиля выточки бандажа под бандажное кольцо должны быть не менее 2,5 мм, радиус сопряжения посадочной поверхности и упорного бурта должен быть не менее 1,5 мм. Параметр шероховатости поверхностей выточки под бандажное кольцо и под упорный бурт должен быть Ra ≤ 10 мкм. На кромках выточки под бандажное кольцо, выходящих на внутреннюю посадочную поверхность бандажа и упорного бурта с двух сторон, должны быть фаски размером 1,5 мм под углом 45°. Допускается вместо фасок кромки скруглять радиусом 2 мм».

Пункты 4.4.8, 6.3.5. Заменить ссылку: [1] на [2].

Пункт 4.4.9, подпункты 4.4.9.1 - 4.4.9.4. Заменить слово: «насадка» на «посадка».

Подпункт 4.4.9.2 изложить в новой редакции:

«4.4.9.2 Температура нагрева бандажа перед посадкой на обод колесного центра должна быть от 220 °С до 270 °С».

Подпункт 4.4.9.3 после слов «с усилием на ролик» изложить в новой редакции: «от 440 до 490 кН (от 45 до 50 тс). После обжатия бурта бандажное кольцо должно быть плотно зажато в выточке без зазора по торцу. Допускается зазор между торцами кольца не более 2 мм».

Подпункт 4.6.1.1 после слов «по размерам.» изложить в новой редакции:

«Рекомендуемое значение натяга при прессовом методе посадки - от 0,07 до 0,15 мм на каждые 100 мм диаметра сопрягаемых деталей с учетом обеспечения конечных усилий запрессовки по 4.6.1.4».

Подпункт 4.6.1.3. Второй абзац после слов «не менее 1:2,» изложить в новой редакции: «1,0 мм по высоте диаграммы должен соответствовать усилию не более 24,5 кН (2,5 тс)»;

четвертый абзац. Заменить ссылки: [2], [3] на [3], [4];

последний абзац. Заменить ссылку: ГОСТ 1129 на ГОСТ Р 52465.

Подпункт 4.6.1.4. Первый абзац. Заменить слова: «указанными в таблице 1» на «которые должны соответствовать указанным в таблице 1»;

таблица 1. Графа «колеса». Заменить значения Рmax: «541 (55)» на «636 (65)» (2 раза).

Подпункт 4.6.1.7 изложить в новой редакции:

«4.6.1.7 Если конечное усилие запрессовки до 10 % меньше или больше предельного значения диапазона, установленного в таблице 1 (без учета допускаемого скачкообразного повышения усилия по 4.6.1.6, а), изготовитель в присутствии уполномоченного представителя заказчика должен провести проверку прессовой посадки трехкратным приложением контрольной осевой нагрузки в обратном направлении от усилия запрессовки. Для проверки уменьшенного конечного усилия запрессовки контрольная осевая нагрузка должна быть равна 1,2 фактического усилия запрессовки. Для проверки увеличенного конечного усилия запрессовки контрольная осевая нагрузка должна соответствовать максимальному усилию запрессовки, указанному в таблице 1».

Подпункт 4.6.1.8. Заменить слово: «шестерни» на «зубчатые колеса» (3 раза).

Подпункт 4.6.1.9. Заменить ссылку: [4] на «нормативному документу (далее - НД), утвержденному или согласованному национальным органом управления железнодорожным транспортом».

Подпункты 4.6.2.1, 4.6.2.2 изложить в новой редакции:

«4.6.2.1 Порядок формирования соединения деталей колесных пар тепловым методом, подготовка поверхностей деталей и антикоррозионного покрытия - в соответствии с приложением А.

4.6.2.2 Рекомендуемое значение натяга при тепловом методе посадки:

для ходовых колес и колесных центров - от 0,85 ∙ 10-3 до 1,4 ∙ 10-3 диаметра сопряжения деталей;

для зубчатого колеса - от 0,5 ∙ 10-3 до 1,0 ∙ 10-3 диаметра сопряжения деталей».

Подпункт 4.6.2.3 исключить.

Подпункт 4.6.2.4 изложить в новой редакции:

«4.6.2.4 Посадочную поверхность оси покрывают антикоррозионным покрытием в соответствии с приложением А».

Подраздел 4.6 дополнить подпунктами - 4.6.2.5, 4.6.2.6, 4.6.3, 4.6.4:

«4.6.2.5 Устанавливаемые на ось колесной пары цельные и составные колеса, колесные центры равномерно нагревают до температуры от 240 °С до 260 °С.

Температура нагрева зубчатого колеса из легированной стали должна быть не выше 200 °С. Допускается температура нагрева зубчатого колеса из стали марки 55 Ф по ГОСТ Р 51220 не выше 260 °С.

Разность температур различных участков детали при ее нагревании должна быть не выше 10 °С.

4.6.2.6 Прочность каждого соединения должна быть проверена на сдвиг контрольной осевой нагрузкой:

(636 ± 20) кН [(65 ± 2) тс] - на каждые 100 мм диаметра подступичных частей оси под посадку ходовых колес (цельных и составных);

(491 ± 20) кН [(50 ± 2) тс] - на каждые 100 мм диаметра подступичных частей приводной оси под посадку колесных центров;

(421 ± 20) кН [(43 ± 2) тс] - на каждые 100 мм диаметра подступичных частей неприводной оси под посадку колесных центров;

(294 ± 20) кН [(30 ± 2) тс] - на каждые 100 мм диаметра подступичной части оси под посадку зубчатого колеса.

Сдвиг в соединении не допускается.

4.6.3 Комбинированный метод формирования

При комбинированном методе формирования колесной пары колесо (колесный центр) может быть посажено тепловым методом на ось, а зубчатое колесо - прессовым методом или зубчатое колесо может быть посажено на ось тепловым методом, а колесо (колесный центр) - прессовым методом.

4.6.4 Конструкцией колесной пары должны быть предусмотрены каналы для подачи масла под давлением в зону соединения колеса (колесного центра) и зубчатого колеса с осью для расформирования колесной пары (маслосъем). Рекомендуемый метод распрессовки соединения приведен в приложении Б».

Пункт 4.7.2 дополнить абзацем:

«Допуск на ширину бандажа (обода) колеса В (рисунки 1,2) должен быть, мм:

![]() -

при В = 140 мм;

-

при В = 140 мм;

+3 - при В = 130 мм».

Пункты 4.7.11, 6.3.15. Заменить ссылку: ОСТ 32.80 на [5].

Пункт 4.7.12. Заменить слова: «технический паспорт» и «паспорт» на «формуляр»;

дополнить абзацем:

«По согласованию с заказчиком к колесной паре вместо формуляра может быть приложен паспорт, с указанием в нем тех же данных».

Пункт 4.7.13. Заменить ссылку: [2] на [3];

дополнить абзацем:

«Комбинированный метод формирования колесной пары обозначают знаками маркировки: ТК - при тепловом методе посадки колеса (колесного центра) и прессовом методе посадки зубчатого колеса на ось, ТЗ - комбинированный при тепловом методе посадки зубчатого колеса и прессовом методе посадки колеса (колесного центра) на ось. Клейма в форме круга с буквами, обозначающими метод формирования колесной пары: «Ф» - прессовый, «ФТ» - тепловой или «ТК», «ТЗ» - комбинированный устанавливают на правом торце оси».

Пункт 4.7.14 дополнить абзацем:

«При подтверждении соответствия после проведения сертификации колесные пары маркируют знаком соответствия (обращения на рынке) в местах, где размещают клейма, относящиеся к ремонту колесной пары, а также в формуляре. Если конструктивные особенности колесной пары не позволяют выполнить маркировку знака соответствия (обращения на рынке) на торце оси, знак соответствия (обращения на рынке) ставят на другую поверхность, указанную в конструкторской документации или только в формуляре».

Пункт 4.7.15 изложить в новой редакции:

«4.7.15 Сопротивление усталости оси и колес (колесных центров) должно обеспечивать безотказность колесной пары соответствующего СПС при эксплуатации.

Коэффициент запаса сопротивления усталости оси не менее:

2,0 - для буксовой шейки и предподступичной части;

1,3 - для подступичной части;

1,2 - для заподступичной и средней части.

Коэффициент запаса сопротивления усталости колеса (цельного или составного), не менее 1,3».

Подраздел 4.7 дополнить пунктом - 4.7.17:

«4.7.17 Электрическое сопротивление колесной пары должно быть не более 0,01 Ом».

Пункт 5.1. Таблица 3. Графу «Пункт стандарта, содержащий требования, которые проверяют при испытаниях» для параметра «Температура нагрева сопрягаемых поверхностей» дополнить ссылкой: 4.6.2.5;

для параметра «Прочность (плотность) посадки» дополнить ссылкой: 4.6.2.6;

дополнить наименованием параметра - «Электрическое сопротивление» и соответствующими показателями:

|

Контролируемый параметр |

Пункт стандарта, содержащий требования, которые проверяют при испытаниях |

Метод испытаний |

||

|

приемо-сдаточных |

периодических |

типовых |

||

|

Электрическое сопротивление |

6.3.16 (ПС) |

|||

Пункт 5.2.1. Заменить слово: «паспорта» на «формуляра».

Пункт 6.3.3. Заменить ссылку: ГОСТ 30272 на ГОСТ 31334.

Пункт 6.3.9 перед словом «трех» дополнить словами: «не менее».

Пункт 6.3.11. Последний абзац изложить в новой редакции:

«- при тепловом методе посадки - трехкратным приложением к соединению регламентированной контрольной осевой (сдвигающей) нагрузки по 4.6.2 с записью диаграммы нагружения».

Пункт 6.3.13 дополнить словами: «Предельные отклонения на размеры шаблона ±0,1 мм. В допускаемый зазор между шаблоном и профилем обода колеса не должен проходить щуп толщиной более 0,5 мм по поверхности катания и толщине гребня, 1 мм - по высоте гребня, при этом шаблон должен быть прижат к внутреннему торцу бандажа (обода колеса). Допускается зазор 0,5 мм между концом шаблона и внутренней гранью обода при отсутствии просвета между шаблоном и поверхностью катания».

Подраздел 6.3 дополнить пунктом - 6.3.16:

«6.3.16 Порядок проверки электрического сопротивления на колесной паре - в соответствии с приложением В».

Пункт 6.4.2. Заменить ссылку: [5] на [6].

Пункт 6.5.4. Заменить ссылки: ОСТ 32.83, ОСТ 32.88 на [7], [8].

Пункт 8.3. Заменить ссылку: ГОСТ 30237 на ГОСТ 31334.

Приложение А исключить.

Стандарт дополнить приложениями - А - В:

Порядок формирования соединений деталей колесных пар тепловым методом, подготовка поверхностей и антикоррозионного покрытия

А.1 Порядок формирования соединений деталей колесных пар

Формирование соединений деталей колесных пар выполняют в следующей последовательности:

- подбирают составные части, предназначенные для формирования, по значениям диаметров для обеспечения требуемого натяга;

- подготавливают антикоррозионное покрытие и посадочные поверхности деталей;

- наносят покрытие на поверхность оси;

- проводят сушку нанесенного слоя покрытия;

- проводят контроль качества антикоррозионного покрытия;

- проводят формирование соединения;

- проводят контроль качества соединения.

А.2 Требования к антикоррозионному покрытию

Антикоррозионное покрытие должно удовлетворять следующим требованиям:

- обеспечивать снижение интенсивности разрушения сопряженных поверхностей ось - ступица от действия фреттинг-коррозии;

- обеспечивать требуемую прочность соединения при температуре в зоне сопряжения от минус 60 °С до 70 °С в течение всего периода эксплуатации;

- не препятствовать замыканию электрических рельсовых цепей;

- не снижать усталостную прочность оси и обеспечивать устойчивость к образованию трещин.

А.3 Подготовка антикоррозионного покрытия и посадочных поверхностей деталей

А.3.1 При формировании колесной пары используют следующие антикоррозионные покрытия: натуральную олифу по ГОСТ 7931, подсолнечное масло по ГОСТ Р 52465, льняное масло по ГОСТ 5791, лак Ф-40 по НД изготовителя.

А.3.2 Растительное масло (подсолнечное или льняное) подвергают термообработке. Для этого его выдерживают 2 - 3 ч при температуре 140 °С - 150 °С.

После охлаждения до температуры не выше 20 °С масло должно отстояться не менее 48 ч. Осадок масла не используют.

А.3.3 При подготовке лака проверяют его условную вязкость. Условная вязкость лака Ф-40 - время его непрерывного истечения из вискозиметра по ГОСТ 9070 должна быть от 12 до 17 с. Вязкость лака Ф-40 определяют согласно ГОСТ 8420 вискозиметром по ГОСТ 9070 и секундомером по НД изготовителя.

А.3.4 Посадочные поверхности деталей при наличии следов коррозии очищают от пятен коррозии шкуркой по ГОСТ 10054, зернистостью не более Р220 по ГОСТ Р 52381. При этом очищаемые поверхности смазывают машинным маслом по ГОСТ 6360.

А.3.5 Поверхность оси или удлиненной ступицы колесного центра, подлежащую покрытию, предварительно промывают уайт-спиритом по ГОСТ 3134 или авиационным бензином по ГОСТ 1012 безворсовой салфеткой по ГОСТ 21790 и просушивают на воздухе от 5 до 10 мин. После промывки поверхность оси или удлиненной ступицы колесного центра обезжиривают ацетоном по ГОСТ 2768 и просушивают на воздухе от 5 до 10 мин.

А.4 Нанесение покрытия на поверхность оси

А.4.1 Температура окружающей среды при нанесении на ось растительного масла и олифы должна быть не ниже 5 °С, при нанесении лака Ф-40 - не ниже 15 °С.

А.4.2 Олифу или растительное масло наносят на поверхность оси краскораспылителем, кистью КМ1 по ГОСТ 10597 или безворсовой салфеткой по ГОСТ 21790 перед посадкой деталей на ось.

А.4.3 Для краскораспылителя применяют сжатый воздух по ГОСТ 9.010, группа 1.

А.4.5 Хлопья лака, образующиеся при нанесении лака Ф-40, не должны попадать на посадочную поверхность.

А.5 Сушка нанесенного слоя покрытия

А.5.1 Для сушки нанесенного слоя олифы или растительного масла ось (или часть оси, на которую нанесено покрытие) или удлиненную ступицу колесного центра необходимо нагреть в электрической печи до температуры 130 °С - 140 °С и выдержать при этой температуре 3,5 - 4 ч.

А.5.2 Полимеризацию лака Ф-40 проводят от 1 до 1,5 ч при температуре от 160 °С до 180 °С.

А.5.3 Сушка и полимеризация слоя покрытия с использованием открытого пламени не допускается.

А.5.4 Допускается сушка и полимеризация нанесенного покрытия с использованием тепла детали и индукционного электронагревателя. После нанесения покрытия его сушку проводят при температуре окружающей среды не ниже 15 °С не менее 2 ч. После этого проводят формирование соединения.

А.5.5 Процесс полимеризации лаковой пленки и сушки нанесенного покрытия проводят с автоматической записью диаграммы нагрева на протяжении всего процесса. Оформление и хранение диаграммы нагрева - в соответствии с А.9.

А.6 Контроль качества антикоррозионного покрытия

А.6.1 Качество антикоррозионного покрытия проверяют после нанесения и высыхания лака Ф-40. При полимеризации с использованием тепла детали и индукционного электронагревателя - сразу после нанесения лака.

А.6.2 Покрытие должно быть светло-коричневого цвета, ровное, гладкое, без подтеков, пропусков, засорений, пузырьков воздуха.

А.6.3 Толщину пленки лакового покрытия по А.4.4 определяют магнитным измерителем толщины МИП-10 по НД изготовителя.

А.6.4 При наличии дефектов покрытие должно быть удалено ацетоном по ГОСТ 2768 и нанесено вновь.

А.7.1 Нагрев устанавливаемых на ось деталей проводят индукционными электронагревателями, в электрических печах, которые должны быть обеспечены их автоматическим отключением по достижении заданной температуры нагрева детали и автоматической записью температуры нагрева во времени на диаграммной ленте прибора на протяжении всего процесса нагрева. Оформление и хранение диаграммы нагрева - в соответствии с А.9.

А.7.2 Местный нагрев колесного центра в сборе с бандажом не допускается.

А.7.3 Температуру нагрева детали измеряют термопарой, помещенной на ступице в отверстие маслосъема.

Допускается при индукционном нагреве измерять температуру накладным термометром или термопарой, помещенной на ступице, если конструктивное исполнение элементов колесной пары не позволяет измерить температуру нагрева в отверстии маслосъема.

А.7.4 При соединении составных частей необходимо обеспечить положение деталей, при котором слой покрытия может быть защищен от повреждения.

А.7.5 При соединении деталей приложение осевой нагрузки не допускается.

А.7.6 Охлаждение колесных пар после формирования проводят естественным путем при температуре не ниже 5 °С.

А.8 Проверка прочности соединения контрольной осевой нагрузкой

А.8.1 После формирования соединения по А.7 и остывания деталей до температуры окружающей среды прочность каждого соединения должна быть проверена контрольной осевой нагрузкой в соответствии с требованиями конструкторской документации на изготовление и ремонт колесных пар, а также требованиями настоящего стандарта.

Соединение, не выдержавшее испытания, расформировывают. Метод расформирования приведен в приложении Б.

А.8.2 Проверку прочности соединения проводят на гидравлическом прессе с записью диаграммы нагружения. Оформление и хранение диаграммы нагружения - в соответствии с А.9.

А.9 Требования к диаграммам нагрева и нагружения

А.9.1 На диаграмме нагрева должны быть приведены следующие данные:

- порядковый номер диаграммы в текущем году;

- дата формирования колесной пары;

- тип колесной пары;

- номер оси;

- тип и номер устанавливаемой на ось детали;

- колесо с бандажом или без бандажа;

- наличие наплавки на посадочной поверхности детали;

- первое или повторное формирование тепловым методом.

А.9.2 На диаграмме нагружения должны быть приведены следующие данные:

- порядковый номер диаграммы в текущем году;

- дата формирования колесной пары и проверки на сдвиг или проворот установленных на ось деталей;

- тип колесной пары;

- номер оси;

- тип и номер устанавливаемой на ось детали;

- диаметр подступичной части оси и отверстия детали, измеренные с точностью до 0,01 мм;

- значение натяга и конечная осевая нагрузка в кН (тс) при проверке на сдвиг установленных на ось деталей;

- колесо с бандажом или без бандажа;

- наличие наплавки на посадочной поверхности детали;

- первое или повторное формирование тепловым методом.

А.9.3 Данные по А.9.1 и А.9.2 указывают как на принятой, так и на забракованной диаграммах.

А.9.4 Толщина линии записи диаграммы должна быть не более 0,6 мм, ширина диаграммной ленты - не менее 100 мм, масштаб записи по длине должен быть не менее 1:2, а 1,0 мм по высоте диаграммы должен соответствовать осевой нагрузке не более 24,5 кН (2,5 тс).

А.9.5 На диаграмме делают надпись «принята», на непринятой - «брак» с указанием причин брака.

А.9.6 Принятые диаграммы должны храниться в недоступном для неуполномоченных лиц месте, защищенном от разрушающих воздействий в течение 10 лет, забракованные диаграммы - в течение одного года.

Метод распрессовки соединения после его формирования прессовым или тепловым методом

Б.1 Для распрессовки соединения после его формирования прессовым или тепловым методом без повреждения посадочных поверхностей используют гидравлический пресс с одновременной подачей масла в зону соединения.

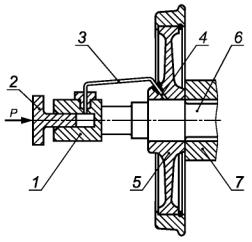

Б.2 При распрессовке соединения может быть применено устройство для подачи масла в зону соединения поверхностей (рисунок Б.1), где гидроцилиндр устанавливается между осью и плунжером гидравлического пресса.

Р - сила, прилагаемая к плунжеру гидропресса;

1 - корпус; 2 - плунжер; 3 - трубка высокого давления; 4 - маслоподводящий канал; 5 - колесо; 6 - ось; 7 - упорная плита

Рисунок Б.1 - Схема устройства для распрессовки колесных пар

Б.3 Для расформирования соединения может быть применен индукционный нагрев составных частей и деталей (кроме зубчатых колес) до температуры не выше 200 °С.

Порядок проверки электрического сопротивления на колесной паре

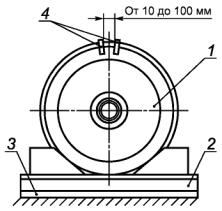

В.1 Колеса колесной пары устанавливают на два отдельных специально изготовленных основания, ограничивающих ее перемещение.

Под основания укладывают прокладки из текстолита, древесины или другого электроизоляционного материала с удельным электрическим сопротивлением не менее 10 Ом ∙ м.

Схема установки колесной пары приведена на рисунке В.1.

1 - колесная пара; 2 - основание; 3 - электроизоляционный материал; 4 - зажимы

Рисунок В. 1 - Схема установки колесной пары

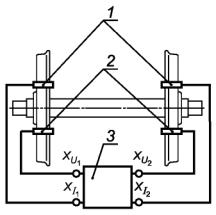

В.2 Омметр должен быть присоединен к бандажам (ободьям) колес колесной пары по четырехзажимной схеме. Рекомендуемая схема крепления электрического контакта на бандаже (ободе) колеса приведена на рисунке В.2.

1 - зажимы тока ![]() 2 - зажимы

напряжения

2 - зажимы

напряжения ![]() 3 - омметр

3 - омметр

Рисунок В.2 - Четырехзажимная схема измерения электрического сопротивления колесной пары

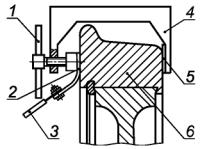

Рекомендуемая схема крепления электрического контакта на бандаже (ободе) колеса приведена на рисунке В.3.

1 - упорный винт; 2 - медная планка; 3 - соединительный провод; 4 - скоба; 5 - электроизоляционный материал; 6 - бандаж (обод) колеса

Рисунок В.3 - Схема крепления электрического контакта на бандаже (ободе) колеса

На каждом колесе колесной пары устанавливают по два зажима в соответствии с рисунком В.1. Расстояние между внутренними краями медных пластин зажимов, измеренное при помощи линейки по ГОСТ 427, должно быть от 10 до 100 мм.

В.3 Места крепления зажимов на каждом колесе, а также контактирующие с ними поверхности медных пластин зажимов необходимо обезжирить уайт-спиритом по ГОСТ 3134, ацетоном по ГОСТ 2768 или другим обезжиривающим составом.

Если на контактирующих поверхностях колеса или медных пластин зажимов имеются следы коррозии или окисления, то перед обезжириванием их необходимо зачистить шкуркой зернистостью не более 6 по ГОСТ 10054.

В.4 Зажимы закрепляют на бандажах (ободьях) колес так, чтобы усилие смещения контактов относительно поверхности колеса, контролируемое динамометром по ГОСТ 13837 с диапазоном измерений от 0,01 до 0,1 кН, было не менее 0,03 кН.

В.5 Подключение омметра осуществляют в соответствии с руководством по его эксплуатации.

В.6 Измеряют электрическое сопротивление колесной пары. Результат фиксируют по прибору, затем проводят переключение полярности цепей тока и напряжения омметра, снова определяют значение электрического сопротивления и вычисляют среднеарифметическое значений, полученных в результате двух измерений. Вычисленное значение принимают за результат измерения».

Стандарт дополнить элементом - «Библиография»:

«Библиография

|

ОСТ 32.166-2000 |

Установка бандажного кольца в соединении бандажа с колесным центром. Утвержден МПС России от 28.03.2001 |

|

|

Инструкция ЦТт 18/1 |

Инструкция по неразрушающему контролю деталей и узлов локомотивов и моторвагонного подвижного состава. Магнитопорошковый метод. Утверждена МПС России от 29.06.99 |

|

|

Инструкция ЦП/486 |

Инструкция по формированию, освидетельствованию, ремонту и осмотру колесных пар путевых машин. Утверждена МПС России от 28.07.97 |

|

|

Инструкция ЦТ/330 |

Инструкция по техническому обслуживанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава. Утверждена МПС России от 11.06.95 |

|

|

ОСТ 32.80-97 |

Машины путевые. Окрашивание. Общие технические условия. Утвержден МПС России от 28.08.97 |

|

|

ТИ 32 ЦТ-ВНИИЖТ-95 |

Технологическая инструкция по упрочнению накатыванием роликами осей колесных пар локомотивов и моторных вагонов. Утверждена МПС России от 02.04.95 |

|

|

ОСТ 32.83-97 |

Колеса с дисковыми и спицевыми центрами тягового подвижного состава. Утвержден МПС России от 03.11.97 |

|

|

ОСТ 32.88-97 |

Машины путевые. Оси колесных пар. Методика расчета на прочность. Утвержден МПС России от 01.09.97». |

Библиографические данные. Ключевые слова. Заменить слова: «осевая шестерня» на «зубчатое колесо».

(ИУС № 2 2010 г.)