ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Техника пожарная

НАСОСЫ ЦЕНТРОБЕЖНЫЕ ПОЖАРНЫЕ

Общие технические требования.

Методы испытаний

(EN 1028-1:2009, NEQ)

(EN 1028-2:2009, NEQ)

|

|

Москва |

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением «Всероссийский научно-исследовательский институт противопожарной обороны» Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий (ФГБУ ВНИИПО МЧС России)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 26 ноября 2019 г. № 1266-ст

4 В настоящем стандарте учтены основные нормативные положения следующих европейских стандартов:

- ЕН 1028-1:2009 «Насосы пожарные центробежные с устройством для заливки. Часть 1. Классификация, общие требования и требования безопасности» (EN 1028-1:2009 «Fire-fighting pumps - Fire-fighting centrifugal pumps with primer - Part 1: Classification - General and safety requirements», NEQ);

- EH 1028-2:2009 «Пожарные центробежные насосы с устройством для заливки. Часть 2. Проверка общих требований и требований безопасности» (EN 1028-2:2009 «Fire-fighting pumps - Fire-fighting centrifugal pumps with primer- Part 2: Verification of general and safety requirements», NEQ)

5 ВЗАМЕН ГОСТ P 52283-2004

Национальный орган Российской Федерации по стандартизации не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в национальный орган по стандартизации аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Содержание

ГОСТ Р 52283-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Техника пожарная

НАСОСЫ ЦЕНТРОБЕЖНЫЕ ПОЖАРНЫЕ

Общие технические требования.

Методы испытаний

Fire equipment. Fire-fighting centrifugal pumps. General technical requirements. Test methods

Дата введения - 2021-01-01

1 Область применения

1.1 Настоящий стандарт устанавливает требования к техническим характеристикам и методам испытаний центробежных пожарных насосов.

1.2 Настоящий стандарт распространяется на центробежные пожарные насосы (нормального давления, высокого давления, комбинированные) (далее - насосы), предназначенные для подачи воды и водных растворов пенообразователей температурой до 303 К (30 °C) с водородным показателем от 7 до 10,5 рН плотностью до 1100 кг·м-3 и массовой концентрацией твердых частиц до 0,5 % при их максимальном размере 3 мм.

1.3 Насосы используются для установки в закрытых отсеках пожарных автомобилей, пожарных катеров, передвижных пожарных установок, в которых во время работы обеспечивается положительная температура.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.301 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 12.2.033 Система стандартов безопасности труда. Рабочее место при выполнении работ стоя. Общие эргономические требования

ГОСТ 12.2.037 Система стандартов безопасности труда. Техника пожарная. Требования безопасности

ГОСТ 26.020 Шрифты для средств измерений и автоматизации. Начертания и основные размеры

ГОСТ 2991 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 6134 (ИСО 9906:2007) Насосы динамические. Методы испытаний

ГОСТ 9150 (ИСО 68-1:98) Основные нормы взаимозаменяемости. Резьба метрическая. Профиль

ГОСТ 10549 Выход резьбы. Сбеги, недорезы, проточки и фаски

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнение для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17187 Шумомеры. Часть 1. Технические требования

ГОСТ 21752 Система человек - машина. Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 21753 Система человек - машина. Рычаги управления. Общие эргономические требования

ГОСТ 24634 Ящики деревянные для продукции, поставляемой для экспорта. Общие технические условия

ГОСТ 24705 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 насосы нормального давления: Одно- или многоступенчатые пожарные насосы, обеспечивающие подачу воды и огнетушащих растворов при давлении на выходе до 2,0 МПа.

3.2 насосы высокого давления: Многоступенчатые пожарные насосы, обеспечивающие подачу воды и огнетушащих растворов при давлении на выходе от 2,0 до 5,0 МПа.

3.3 насосы комбинированные: Насосы, состоящие из последовательно соединенных ступеней (насосов) нормального и высокого давления, имеющих общий привод.

3.4 вращение привода: Правое вращение - вращение привода по часовой стрелке со стороны привода, левое вращение - вращение привода против часовой стрелки со стороны привода.

3.5 номинальная подача насоса ![]() :

Подача насоса при номинальном напоре

:

Подача насоса при номинальном напоре ![]() ,

номинальной геометрической высоте всасывания

,

номинальной геометрической высоте всасывания ![]() и

номинальной частоте вращения рабочего колеса насоса

и

номинальной частоте вращения рабочего колеса насоса ![]() .

.

3.6 номинальный режим насоса: Режим работы насоса при

заданных значениях номинальной частоты вращения ![]() и

номинальной подачи

и

номинальной подачи ![]() .

.

3.7 геометрическая высота всасывания ![]() ,

м: Расстояние между осью вращения рабочего колеса первой ступени насоса

и уровнем воды со стороны линии всасывания.

,

м: Расстояние между осью вращения рабочего колеса первой ступени насоса

и уровнем воды со стороны линии всасывания.

3.8 номинальная геометрическая высота всасывания ![]() ,

м: Значение геометрической высоты всасывания

,

м: Значение геометрической высоты всасывания ![]() ,

принятое в качестве нормативного при проведении соответствующих проверок

номинального режима.

,

принятое в качестве нормативного при проведении соответствующих проверок

номинального режима.

3.9 максимальная геометрическая высота всасывания ![]() , м:

Значение геометрической высоты всасывания

, м:

Значение геометрической высоты всасывания ![]() ,

принятое в качестве нормативного при проведении соответствующих проверок

параметров системы водозаполнения и предельной подачи насоса.

,

принятое в качестве нормативного при проведении соответствующих проверок

параметров системы водозаполнения и предельной подачи насоса.

3.10 напор насоса ![]() ,

м: Величина, определяемая зависимостью

,

м: Величина, определяемая зависимостью

|

|

(1) |

где ![]() и

и ![]() - давление на выходе и на входе насоса, Па;

- давление на выходе и на входе насоса, Па;

![]() - плотность жидкой среды, кг·м-3;

- плотность жидкой среды, кг·м-3;

![]() -

ускорение свободного падения, м·с-2;

-

ускорение свободного падения, м·с-2;

![]() и

и ![]() - скорость жидкой среды на выходе и на входе в насос, м·с-1;

- скорость жидкой среды на выходе и на входе в насос, м·с-1;

![]() - расстояние по вертикали между отметками положения

приборов измерения давления на выходе и входе насоса, м.

- расстояние по вертикали между отметками положения

приборов измерения давления на выходе и входе насоса, м.

3.11 номинальный напор ![]() ,

м: Заданное наименьшее значение напора, характеризующее энергетические

возможности насоса данного типа.

,

м: Заданное наименьшее значение напора, характеризующее энергетические

возможности насоса данного типа.

3.12 номинальная частота вращения ![]() ,

об·мин-1: Значение частоты вращения приводного вала

насоса, установленное изготовителем для номинального режима работы насоса.

,

об·мин-1: Значение частоты вращения приводного вала

насоса, установленное изготовителем для номинального режима работы насоса.

3.13 мощность насоса в номинальном режиме ![]() ,

кВт: Мощность, потребляемая насосом при номинальных значениях

частоты вращения

,

кВт: Мощность, потребляемая насосом при номинальных значениях

частоты вращения ![]() и

подачи

и

подачи ![]() .

.

3.14 система водозаполнения: Устройство, обеспечивающее заполнение всасывающей линии и насоса водой при работе с максимальной геометрической высоты всасывания.

3.15 система подачи и дозирования пенообразователя: Устройство, обеспечивающее введение и дозирование пенообразователя в поток воды, подаваемой насосом.

3.16

|

допускаемый кавитационный

запас ГОСТ 6134, статья 3.1.28 |

Примечание - NPSH -

надкавитационный напор на входе (кавитационный запас) ![]() .

.

4 Классификация, основные параметры

4.1 Насосы классифицируют в зависимости от их конструктивных особенностей и основных параметров:

- насосы нормального давления;

- высокого давления;

- комбинированные.

4.2 Значения основных показателей насосов нормального и высокого давления должны соответствовать значениям, указанным в таблице 1.

|

Наименование показателя |

Значение показателя |

|||

|

насоса нормального давления |

насоса высокого давления |

|||

|

Номинальная подача |

10,20, 30,40, 50,60, 70, 80, |

20 |

4 |

2 |

|

Напор в номинальном режиме

(номинальный напор) |

100 |

200 |

400 |

|

|

Коэффициент полезного действия в номинальном режиме η, не менее |

0,6 |

0,6 |

0,4 |

|

|

Допускаемый кавитационный

запас |

3,5 |

5,0 |

||

|

Максимальное давление на

входе насоса |

0,6 |

|||

|

Максимальное давление на

выходе насоса |

1,5 |

3,0 |

5,0 |

|

|

Номинальная геометрическая

высота всасывания |

3,5 |

|||

|

Максимальная геометрическая высота всасывания |

7,5 |

5,0 |

||

|

Время водозаполнения с

максимальной геометрической высоты всасывания, |

|

|

||

|

при |

40 |

40 |

||

|

при |

60 |

|

||

|

при |

80 |

|

||

|

Подача насоса при максимальной

геометрической высоте всасывания |

|

|||

|

Примечание - Значения показателей номинальной подачи насоса, отличающиеся от указанных таблице, должны соответствовать требованиям технической документации. |

||||

4.3 Значения основных показателей комбинированных насосов должны соответствовать значениям, указанным в таблице 2.

|

Наименование показателя |

Значение показателя |

|

|

20/100 - 2/400 |

40/100 - 4/400 |

|

|

Номинальная подача |

|

|

|

при раздельной работе: |

|

|

|

- насос нормального давления |

20 |

40 |

|

- насос высокого давления |

2 |

4 |

|

при совместной работе: |

|

|

|

- насос нормального давления |

7,5 |

15,0 |

|

- насос высокого давления |

2 |

2 |

|

Напор в номинальном режиме

(номинальный напор) |

|

|

|

при раздельной работе: |

|

|

|

- насос нормального давления |

100 |

|

|

- насос высокого давления |

400 |

|

|

при совместной работе: |

|

|

|

- насос нормального давления |

100 |

|

|

- насос высокого давления |

400 |

|

|

Коэффициент полезного действия в номинальном режиме η, не менее: |

|

|

|

при раздельной работе: |

|

|

|

- насос нормального давления |

0,6 |

|

|

- насос высокого давления |

0,3 |

|

|

при совместной работе: |

0,35 |

|

|

Допускаемый кавитационный запас |

3,5 |

|

|

Максимальное давление на входе насоса |

0,6 |

|

|

Максимальное давление на

выходе насоса |

|

|

|

- насос нормального давления |

1,5 |

|

|

- насос высокого давления |

5,0 |

|

|

Максимальная геометрическая высота всасывания |

7,5 |

|

|

Время водозаполнения с максимальной геометрической

высоты всасывания |

40 |

|

|

Подача насоса (ступени) нормального давления при

максимальной геометрической высоте всасывания |

|

|

|

Примечание - Значения показателей номинальной подачи насоса, отличающиеся от указанных в таблице, должны соответствовать требованиям технической документации. |

||

Параметры насосов, не представленные в таблицах 1 и 2, устанавливаются в технической документации (далее - ТД) на конкретные модели насосов.

Допускается использование других параметров насосов, не уступающих по своим характеристикам значениям, указанным в таблицах 1 и 2, а также не влияющих на безопасность и отраженных в ТД для данного типа насоса.

4.4 Условное обозначение насоса приведено в приложении А.

5 Общие технические требования

5.1 Конструктивные требования

5.1.1 Пожарные насосы разрабатывают и изготавливают в соответствии с требованиями настоящего стандарта. Насосы укомплектовывают всеми необходимыми составляющими для выполнения задач в соответствии с областью применения.

5.1.2 Конструкция насосов должна обеспечивать возможность их разборки и сборки с применением рекомендуемых изготовителем способов, инструментов и принадлежностей.

5.1.3 Вал насоса должен свободно проворачиваться с помощью руки или специального инструмента.

5.1.4 В конструкции насоса следует предусмотреть наличие устройств, обеспечивающих слив воды из его полостей.

5.1.5 В корпусе насоса должны быть предусмотрены отверстия для слива утечек через уплотнения вала.

5.1.6 Во всасывающем патрубке насоса необходимо установить фильтр, размеры отверстий (ячеек) которого должны быть меньше ширины рабочего колеса насоса.

5.1.7 Конструкция насоса должна обеспечивать его

герметичность и прочность при испытательном статическом давлении, равном ![]() =

(0,6 ± 0,05) МПа, и при испытательном динамическом давлении, равном

=

(0,6 ± 0,05) МПа, и при испытательном динамическом давлении, равном ![]() = (

= (![]() ±

0,05) МПа.

±

0,05) МПа.

Допускаются утечки через дренажные отверстия в виде отдельных капель или чередующихся мелких струек, суммарный объем которых за 1 минуту составляет не более 5 см3 через каждое отверстие при испытательном динамическом давлении, соответствующем номинальному режиму. В местах неподвижных соединений насоса не допускаются течь и каплеобразование жидкости.

5.1.8 Крепление отдельных деталей, сборочных единиц должно быть надежным и исключать самопроизвольное ослабление и отвинчивание в процессе эксплуатации.

5.1.9 В конструкции насоса высокого давления необходимо предусмотреть наличие устройства, обеспечивающего при нулевой подаче обмен жидкости в насосе (переток) в целях недопущения перегрева насоса.

5.1.10 Система водозаполнения, входящая в состав насоса, по способу управления может быть ручного, полуавтоматического или автоматического типа.

5.1.11 Система водозаполнения должна создавать разрежение в объеме насоса не менее 0,08 МПа.

Система водозаполнения с ручным управлением должна включаться и отключаться оператором. При этом сигналом для отключения системы служит визуальный или иной контроль заполненного состояния насоса.

Система водозаполнения с полуавтоматическим управлением должна включаться по команде оператора, а отключаться автоматически, по сигналу сдатчика заполнения насоса.

5.1.12 Автоматическая система водозаполнения должна включаться по команде оператора, автоматически отключаться после создания в напорной полости насоса избыточного давления, достаточного для устойчивой работы насоса, и вновь автоматически включаться в случае срыва водяного столба.

5.1.13 Автоматическая система водозаполнения должна обеспечивать одиннадцатикратное заполнение насоса при десяти непрерывно следующих друг за другом срывах водяного столба во всасывающей линии при работе с максимальной геометрической высоты всасывания, в том числе при работающей системе дозирования пенообразователя.

5.1.14 По способу управления система подачи и дозирования пенообразователя, входящая в состав насоса, может быть ручной или автоматической.

Автоматические системы водозаполнения допускается выполнять в следующих вариантах:

1) системы, которые автоматически поддерживают требуемый расход пенообразователя по заранее заданному количеству и номинальной производительности используемых генераторов пены;

2) системы, которые автоматически поддерживают требуемую концентрацию раствора пенообразователя вне зависимости от количества и производительности используемых генераторов пены.

5.1.15 Системы дозирования пенообразователя должны обеспечивать его подачу с концентрацией по объему в водном растворе 3,0 ± 0,3 % и 6,0 ± 0,6 %. Допускается использование в насосах систем дозирования пенообразователя, дополнительно обеспечивающих другие значения концентрации растворов пенообразователя.

5.1.16 В конструкции насосов необходимо предусмотреть наличие устройства, исключающего попадание пенообразователя во всасывающую линию при нулевой подаче насоса.

5.1.17 Конструкция насосов и запорно-регулирующая арматура должны обеспечить их герметичность при разрежении внутри насоса не менее 0,08 МПа. Падение разрежения не должно превышать 0,013 МПа за 150 с.

Допускается увеличение указанной величины при условии обеспечения разрежения в полости насоса не менее 0,08 МПа при работающей системе водозаполнения.

5.1.18 В конструкции насосов (запорно-регулирующей арматуры) необходимо предусмотреть наличие устройства, обеспечивающего предотвращение обратного тока жидкости из напорных магистралей в полость насоса.

5.1.19 На насосах следует установить (предусмотреть места для установки) следующие контрольно-измерительные приборы и указатели:

- мановакуумметр для измерения давления во всасывающем патрубке;

- манометр (мановакуумметр) для измерения давления в напорном патрубке;

- указатель частоты вращения приводного вала насоса;

- указатель времени наработки.

Указатель времени наработки должен автоматически включаться только при наличии вращения приводного вала насоса.

Класс точности приборов - не более 2,5.

Допускается установка дополнительных контрольно-измерительных приборов и указателей.

5.1.20 Точность размеров деталей и сборочных единиц насосов должны обеспечивать их взаимозаменяемость.

5.1.21 Материалы, применяемые для изготовления насосов, должны соответствовать условиям эксплуатации изделия.

Допускается замена материалов и комплектующих изделий, указанных в спецификациях и рабочих чертежах, материалами других марок и другими комплектующими изделиями, не ухудшающими качество и надежность насосов и отвечающими предъявленным к ним требованиям.

5.1.22 Поверхности литых деталей должны быть чистыми и гладкими, без трещин, раковин, посторонних включений и других дефектов, снижающих прочность и герметичность или ухудшающих внешний вид. Шероховатость поверхности литых деталей и мест зачистки участков исправления литейных дефектов заваркой - не более Rz320.

Допускается заварка раковин в литых деталях, при этом места заварки зачищают заподлицо с основной поверхностью.

5.1.23 Необработанные поверхности проточных полостей деталей насосов должны иметь чистую (без пригара и прочих загрязнений) поверхность. Приливы, наросты и другие неровности необходимо зачистить. Раковины, резкие переходы, наплывы, уступы и другие дефекты на этих поверхностях не допускаются.

5.1.24 Детали, подвергшиеся термической обработке, не должны иметь следов пережога, пятнистой твердости, трещин, расслоений и других дефектов, снижающих их качество.

5.1.25 Метрическая резьба по ГОСТ 9150, ГОСТ 24705.

Выход резьбы, сбеги, недорезы, проточки и фаски - по ГОСТ 10549.

Выкрашивания и неровности на поверхности резьбы не допускаются, если они по глубине выходят за пределы среднего диаметра резьбы и их общая протяженность по длине превышает половину длины витка. Все болты, шпильки и гайки должны быть затянуты без перекосов и деформаций сопрягаемых деталей.

5.1.26 Участки валов в местах расположения сальниковых уплотнений должны либо быть снабжены сменными втулками, предохраняющими вал от износа, либо обладать повышенной износостойкостью, обеспечивающей работоспособность вала в течение всего срока службы насоса.

5.1.27 Стальные детали насосов, включая крепежные, контактирующие с перекачиваемой жидкостью, должны быть выполнены из коррозионно-стойких сталей или иметь защитное покрытие по ГОСТ 9.301, удовлетворяющее условиям эксплуатации.

5.1.28 На деталях насосов коррозия, забоины, вмятины, трещины и другие механические повреждения не допускаются.

Острые углы и кромки на деталях необходимо притупить.

5.1.29 Наружные поверхности деталей насосов, изготовленные не из коррозионно-стойких материалов, должны иметь лакокрасочные покрытия по ГОСТ 9.032 или гальванические защитные металлические покрытия по ГОСТ 9.301, удовлетворяющие условиям эксплуатации.

5.1.30 Крепление отдельных деталей, сборочных единиц насосов должно быть надежным и исключать самопроизвольное ослабление и отвинчивание в процессе эксплуатации.

5.2 Требования надежности

5.2.1 Показатели надежности насосов должны соответствовать значениям, указанным в таблице 3.

|

Наименование показателя |

Значение показателя |

|

|

насоса нормального давления |

насоса высокого давления |

|

|

Установленная наработка на отказ, ч, не менее |

200 |

|

|

в том числе циклов включения системы водозаполнения (для насосов, оборудованных такой системой) не менее |

400 |

|

|

Установленный ресурс до первого капитального ремонта, ч, не менее |

1500 |

|

|

в том числе циклов включения системы водозаполнения (для насосов, оборудованных такой системой) не менее |

3000 |

|

|

Время непрерывной работы на номинальном режиме, ч, не менее |

6 |

2 |

|

Средний срок сохраняемости, лет, не менее |

3 |

|

|

Срок службы до списания, лет, не менее |

10 |

|

5.2.2 Срок службы насосов до списания - не менее 10 лет с момента ввода в эксплуатацию.

5.3 Требования стойкости к внешним воздействиям

5.3.1 Насосы должны соответствовать климатическому исполнению У, категория размещения 3.1 по ГОСТ 15150.

5.3.2 Лакокрасочные материалы и защитные покрытия насосов должны быть устойчивы к применяемым пенообразователям, топливам и смазочным материалам.

5.4 Требования эргономики

5.4.1 Органы управления насосом, установленным на пожарном автомобиле, располагают в пределах зоны досягаемости оператора с учетом требований ГОСТ 12.2.033.

5.4.2 Усилия на органах управления насосом должны соответствовать требованиям ГОСТ 21752 и ГОСТ 21753.

5.4.3 Средний уровень звука, создаваемого насосом при работе на номинальном режиме, должен быть:

- для насосов нормального давления - не более 85 дБ;

- для насосов высокого давления - не более 90 дБ.

5.5 Требования к сырью, материалам, покупным изделиям

Физико-химические свойства исходных материалов должны соответствовать стандартам, техническим условиям на их изготовление, а также требованиям к назначению и условиям работы изготовляемых из них деталей.

Комплектующие составные части насоса - в соответствии с требованиями стандартов, технических условий на их изготовление.

Применяемые смазочные материалы должны соответствовать стандартам, техническим условиям на их изготовление, а также требованиям к назначению и условиям работы во время эксплуатации.

5.6 Комплектность

5.6.1 В комплект поставки насоса должны входить:

- насос;

- комплект запасных частей, инструмента и принадлежностей;

- комплект монтажных частей (по согласованию с заказчиком), установка или использование которых выполняется при монтаже насоса в составе пожарного автомобиля, плавсредства и т.п.;

- комплект эксплуатационной документации на насос;

- транспортная тара.

5.6.2 К насосу необходимо приложить эксплуатационно-техническую документацию в соответствии с ГОСТ 2.601, содержащую:

- техническое описание;

- паспорт;

- инструкцию по эксплуатации;

- инструкцию по техническому обслуживанию;

- инструкцию по монтажу, пуску, регулированию и обкатке.

Допускается объединять отдельные эксплуатационные документы в единый документ.

5.7 Маркировка

5.7.1 На видном месте насоса должна быть прикреплена табличка, содержащая следующую информацию:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение насоса;

- обозначение стандарта или технических условий;

- номинальные значения подачи, напора и частоты вращения;

- номер насоса по системе предприятия-изготовителя;

- год выпуска насоса.

5.7.2 Маркировку таблички, обозначение рабочих органов управления и контрольно-измерительных приборов выполняют способом, обеспечивающим четкость и сохранность надписей в течение всего срока эксплуатации насоса.

Шрифты и знаки для нанесения маркировки - по ГОСТ 26.020.

5.7.3 На каждом насосе должно быть указано стрелкой, отлитой или нанесенной краской на поверхности корпуса или крышки насоса, направление вращения приводного вала.

5.7.4 Запасные части и детали маркируют обозначением чертежа на деталях и узлах. Допускается маркировку запасных частей выполнять на прикрепленных к ним бирках.

5.8 Упаковка

5.8.1 Перед упаковкой с насоса следует снять, при необходимости, контрольно-измерительные приборы. Насос и запасные детали должны быть очищены. Внутренние полости насоса необходимо просушить.

5.8.2 Насос и запасные детали, приспособления и специальный инструмент консервируют по ГОСТ 9.014, вариант защиты - ВЗ-1, ВЗ-2. Срок действия консервации - три года.

5.8.3 После консервации все отверстия насоса закрывают пробками или заглушками.

5.8.4 Техническая и эксплуатационная документация должна быть помещена во влагонепроницаемый пакет и вложена в тару вместе с насосом.

Если насос и поставляемые с ним комплектующие изделия упаковывают в несколько ящиков, то на том ящике, в который помещен пакет с документацией, наносят надпись: «Документация здесь».

В пакет с документацией вкладывают упаковочный лист, содержащий сведения о количестве и содержании упаковочных ящиков.

5.8.5 Насосы упаковывают по одной штуке в ящики по ГОСТ 2991, ГОСТ 24634.

Допускается по согласованию с потребителем транспортировать насосы без упаковки с обеспечением их сохранности от механических повреждений и атмосферных осадков.

5.8.6 Упаковывают изделие так, чтобы исключить его перемещение в таре при погрузке, транспортировании и выгрузке.

5.8.7 Тара должна иметь маркировку в соответствии с требованиями ГОСТ 14192.

6 Требования безопасности

6.1 Требования безопасности к конструкции насосов - по ГОСТ 12.2.037.

6.2 Насосы должны иметь специальные устройства, обеспечивающие безопасную строповку, подъем и транспортирование их при изготовлении и монтаже.

6.3 Расположение и конструкция сборочных единиц насоса должны обеспечивать свободный доступ к ним, безопасность при монтаже, эксплуатации и ремонте.

6.4 К испытанию и обслуживанию насоса допускаются лица, изучившие его устройство и правила эксплуатации.

6.5 Соединение и разъединение трубопроводов, а также подтяжка резьбовых соединений во время работы насоса запрещены.

7 Требования охраны окружающей среды

Подтекание смазочных материалов во время хранения, транспортирования и эксплуатации насоса не допускается.

8 Правила приемки

8.1 Виды испытаний, общие положения

8.1.1 Для насосов устанавливают следующие виды испытаний по ГОСТ 16504: предъявительские, приемо-сдаточные, периодические и типовые.

8.1.2 Периодические испытания, типовые испытания, испытания на надежность, а также испытания по определению отдельных показателей и характеристик насосов допускается проводить на предприятиях (в организациях), имеющих необходимое испытательное оборудование.

8.1.3 На испытания представляются насосы в сборе и полностью укомплектованные согласно их технической документации. Детали, сборочные единицы и насос в целом должны быть приняты службой технического контроля предприятия-изготовителя в соответствии с требованиями настоящего стандарта, чертежей, технологического процесса и карт контроля.

8.1.4 Испытания (исследования) по подтверждению соответствия продукции требованиям пожарной безопасности осуществляются с привлечением организаций, аккредитованных на право проведения этих испытаний (исследований).

Места проведения испытаний (исследований) определяются представителями организаций, аккредитованных на право проведения этих испытаний.

8.2 Предъявительские испытания

8.2.1 Предъявительским испытаниям подлежит каждый насос.

8.2.2 Насосы, не выдержавшие предъявительских испытаний, подлежат возврату для устранения причин возникновения дефектов, повторной проверки и последующего предъявления на испытания.

8.3 Приемо-сдаточные испытания

8.3.1 Приемо-сдаточным испытаниям подлежит каждый насос, выдержавший предъявительские испытания.

8.3.2 Принятыми считаются насосы, выдержавшие испытания, укомплектованные и упакованные в соответствии с требованиями настоящего стандарта.

8.3.3 Допускается учитывать результаты предъявительских испытаний или совмещать их с приемо-сдаточными.

8.4 Периодические испытания

8.4.1 Периодические испытания насосов проводят предприятия-изготовители не реже одного раза в год при наличии насосов данного типа, изготовленных в течение года. Для проведения периодических испытаний отбирается не менее одного образца насосов каждого типа, прошедших в установленном порядке приемо-сдаточные испытания.

8.4.2 При положительных результатах испытаний считается подтвержденным качество насосов, выпущенных за контролируемый период, а также возможность их дальнейшего производства и приемки по той же документации до получения результатов очередных периодических испытаний.

8.4.3 При отрицательных результатах испытаний должны быть приостановлены приемка и отгрузка всех насосов данного типа до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных испытаний на удвоенном количестве насосов.

8.5 Типовые испытания

8.5.1 Типовые испытания следует проводить при намерении внесения в конструкцию или технологию изготовления насосов изменений, которые могут повлиять на показатели назначения и качества, с целью определения эффективности и целесообразности внесения изменений.

8.5.2 При положительных результатах типовых испытаний изменения вносят в техническую документацию в установленном порядке.

8.6 Контрольные испытания на надежность

8.6.1 Контрольные испытания на надежность следует проводить не реже одного раза в три года. Испытаниям подвергают два насоса, выдержавшие приемо-сдаточные испытания, один - из текущего выпуска, второй - после трех лет хранения его в законсервированном состоянии.

8.6.2 Испытания на надежность проводятся согласно 5.2.1.

8.6.3 При контроле и оценке конкретных показателей надежности не учитывают следующие отказы, зафиксированные при испытаниях и вызванные:

- воздействием внешних факторов, не предусмотренных в нормативно-технических документах на насосы;

- нарушением обслуживающим персоналом инструкции по эксплуатации и ремонтной документации.

8.7 Содержание испытаний

8.7.1 Содержание испытаний в зависимости от их вида должно соответствовать таблице 4.

|

Содержание испытаний |

Вид испытаний |

||||

|

Предъявительские |

Приемосдаточные |

Периодические |

Типовые |

На надежность |

|

|

Внешний осмотр |

+ |

+ |

+ |

+ |

+ |

|

Определение характеристик насоса: |

|

|

|

|

|

|

- напорной |

- |

- |

+ |

± |

± |

|

- энергетической |

- |

- |

+ |

± |

± |

|

Проверка напора насоса в номинальном режиме: |

|

|

|

|

|

|

|

|

|

|

|

|

|

- подача |

+ |

+ |

+ |

± |

± |

|

- напор |

+ |

+ |

+ |

± |

± |

|

Проверка герметичности и прочности: |

|

|

|

|

|

|

- максимальным давлением на входе |

+ |

+ |

+ |

+ |

+ |

|

- максимальным давлением на выходе |

- |

- |

+ |

+ |

+ |

|

- проверка на вакуумплотность |

+ |

+ |

+ |

+ |

+ |

|

Проверка массы |

- |

- |

+ |

+ |

- |

|

Проверка габаритных размеров |

- |

- |

+ |

+ |

- |

|

Проверка системы водозаполнения: |

|

|

|

|

|

|

- проверка максимального разрежения, создаваемого в объеме насоса |

+ |

+ |

+ |

± |

+ |

|

- проверка времени заполнения насоса с максимальной геометрической высоты всасывания |

- |

- |

± |

± |

± |

|

Проверка системы дозирования пенообразователя: |

|

|

|

|

|

|

|

|

|

|

|

|

|

- проверка концентрации пенообразователя |

+ |

+ |

+ |

± |

± |

|

- проверка отсутствия подачи пенообразователя при нулевой подаче насоса |

+ |

+ |

+ |

± |

± |

|

Проверка подачи при работе с максимальной геометрической высоты всасывания |

- |

- |

± |

± |

± |

|

Проверка уровня звука в рабочей зоне оператора |

- |

- |

+ |

± |

± |

|

Проверка усилий, прикладываемых к органам управления |

- |

- |

+ |

± |

- |

|

Проверка показателей надежности: |

|

|

|

|

|

|

наработка до отказа; |

- |

- |

- |

± |

± |

|

ресурс до первого капитального ремонта; |

- |

- |

- |

± |

± |

|

средний срок сохраняемости; |

- |

- |

- |

± |

± |

|

срок службы до списания |

- |

- |

- |

± |

- |

9 Методы контроля

9.1 Общие положения

9.1.1 Все средства измерений, контроля, испытательное оборудование (стенды, устройства), используемые при проведении испытаний, должны иметь действующие аттестаты, клейма или свидетельства о поверке и применяться в условиях, установленных в эксплуатационной документации на них.

9.1.2 На периодические испытания и испытания на надежность предъявляют образцы, выбранные методом случайного отбора из числа насосов, прошедших приемо-сдаточные испытания.

9.1.3 Предприятия-изготовители проводят испытания по программам и методикам, утвержденным в установленном порядке.

9.1.4 Испытания насосов следует проводить при температуре воды от плюс 5 °C до плюс 30 °C.

9.2 Внешний осмотр

9.2.1 При внешнем осмотре следует проверять качество изготовления, крепление сборочных единиц и деталей, качество лакокрасочных и других защитных покрытий, наличие и правильность обозначений и маркировки, а также комплектность насоса.

9.3 Обкатка

9.3.1 Обкатка проводится с целью проверки функционирования насоса, приработки трущихся элементов, выявления дефектов сборки, выполнения регулировки уплотнений и т.п.

Режимы и продолжительность обкатки устанавливает предприятие-изготовитель.

9.3.2 Во время обкатки визуально контролируют утечки из дренажных отверстий, которые к моменту окончания обкатки должны отсутствовать или иметь форму отдельных капель.

9.4 Определение характеристик насоса

9.4.1 Определение напорной, энергетической и кавитационной характеристик выполняется согласно ГОСТ 6134.

Кавитационную характеристику определяют при номинальном режиме.

9.5 Проверка герметичности и прочности

9.5.1 Проверку герметичности насоса максимальным давлением

на входе проводят испытательным статическим гидравлическим давлением ![]() =

(0,60 ± 0,05) МПа. После заполнения насоса водой и полного выпуска из него

воздуха следует закрыть все запорные устройства (вентили, краны), на открытые

патрубки должны быть установлены заглушки. При помощи поршневого или другого

насоса значение давления плавно доводят до испытательного, которое поддерживают

в течение не менее 5 мин.

=

(0,60 ± 0,05) МПа. После заполнения насоса водой и полного выпуска из него

воздуха следует закрыть все запорные устройства (вентили, краны), на открытые

патрубки должны быть установлены заглушки. При помощи поршневого или другого

насоса значение давления плавно доводят до испытательного, которое поддерживают

в течение не менее 5 мин.

9.5.2 Проверку герметичности и прочности насоса максимальным

давлением на выходе проводят испытательным динамическим давлением ![]() = (

= (![]() ±

0,05) МПа. После заполнения насоса водой включают приводной двигатель, при

помощи повышения частоты вращения давление на выходе доводят до испытательного

и поддерживают в течение не менее 1 мин при обеспечении обмена воды в насосе.

±

0,05) МПа. После заполнения насоса водой включают приводной двигатель, при

помощи повышения частоты вращения давление на выходе доводят до испытательного

и поддерживают в течение не менее 1 мин при обеспечении обмена воды в насосе.

Допускается для достижения необходимого испытательного

давления ![]() создание

во время испытаний избыточного давления на входе насоса, не превышающего

максимального допустимого значения

создание

во время испытаний избыточного давления на входе насоса, не превышающего

максимального допустимого значения ![]() .

.

9.5.3 При проведении испытаний течь и каплеобразования через стенки корпуса и соединения деталей насоса не допускаются.

Утечки из дренажных отверстий уплотнений вала контролируют при испытательном динамическом давлении, соответствующем номинальному режиму.

9.5.4 Проверку вакуумплотности насоса (проверка на «сухой» вакуум) проводят путем создания внутри насоса разрежения (0,085 ± 0,005) МПа и определения падения разрежения за 150 с.

Разрежение внутри насоса может создаваться любым вакуумным насосом, включая вакуумный насос из входящей в состав насоса системы водозаполнения. Отсчет времени проводят секундомером с момента закрытия вакуумного крана.

9.6 Проверка показателей номинального режима

9.6.1 Проверку характеристик номинального режима на соответствие заявленным изготовителем следует проводить по ГОСТ 6134 при номинальной частоте вращения.

9.6.2 Допускается проверку показателей номинального режима проводить в составе пожарного автомобиля при геометрической высоте всасывания, не превышающей номинального значения. При этом испытания должны проводиться с предварительно проверенной на герметичность всасывающей линией.

9.6.3 Допускается проводить проверку с установленной на насосе запорно-регулирующей арматурой и с измерением давлений в местах, предусмотренных конструкцией насоса.

9.7 Проверка массы

9.7.1 Массу насоса следует проверять взвешиванием с погрешностью ±0,5 кг.

9.8 Проверка габаритных размеров

9.8.1 Габаритные размеры насоса следует проверять с погрешностью ±5 мм.

9.9 Проверка системы водозаполнения

9.9.1 Проверка максимального разрежения, создаваемого в объеме насоса

Система водозаполнения должна создавать в объеме насоса разрежение не менее 0,08 МПа. Погрешность измерения разрежения не должна превышать 0,005 МПа.

Проверка проводится при наличии в составе насоса вакуумной системы водозаполнения и при положительных результатах проверки насоса на вакуумплотность согласно 9.5.4.

9.9.2 Проверка времени заполнения с максимальной геометрической высоты всасывания

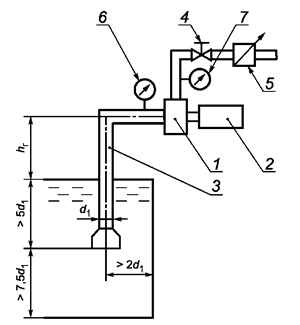

9.9.2.1 Испытания следует проводить на специальном стенде по рисунку 1.

1 - насос; 2 - приводной двигатель; 3 -

всасывающая линия; 4 - напорный вентиль; 5 - устройство для

измерения подачи;

6, 7 - мановакуумметры

Рисунок 1

9.9.2.2 Включают систему водозаполнения и фиксируют время заполнения всасывающей линии и насоса.

Отсчет времени начинают одновременно с включением системы водозаполнения. Время водозаполнения насоса с присоединенной всасывающей линией не должно превышать значений, указанных в таблицах 1, 2.

Временем заполнения насоса водой для системы водозаполнения с ручным или полуавтоматическим управлением считается время от момента включения системы водозаполнения до появления воды в окуляре вакуумного затвора или до сигнала сдатчика заполнения и автоматического отключения вакуумного насоса.

Временем заполнения насоса водой для системы водозаполнения с автоматическим управлением считается время от момента включения системы водозаполнения до появления устойчивого давления в напорном коллекторе или до появления воды из ручного ствола.

Время измеряют секундомером с ценой деления 0,2 с.

Максимальную геометрическую высоту всасывания определяют с погрешностью не более 0,1 м.

9.9.2.3 При наличии автоматической системы водозаполнения следует проводить дополнительную проверку автоматического водозаполнения насоса при не менее чем десяти непрерывно следующих друг за другом срывах столба воды во всасывающей линии.

Примечание - При проверке автоматической системы водозаполнения в рамках проведения предъявительских и приемо-сдаточных испытаний геометрическая высота всасывания не регламентируется.

9.9.2.4 При испытаниях следует измерять и фиксировать геометрическую высоту всасывания, время.

9.9.2.5 Допускается время заполнения насоса водой с максимальной геометрической высоты всасывания определять как время создания в объеме насоса с присоединенными к нему всасывающими рукавами разрежения 0,075 МПа. При этом диаметр и количество всасывающих линий должны соответствовать диаметру и рекомендованному изготовителем насоса количеству всасывающих рукавных линий, а длина рукавных линий должна соответствовать максимальной геометрической высоте всасывания.

9.10 Проверка системы дозирования пенообразователя

9.10.1 Проверка системы дозирования пенообразователя заключается в определении объемной концентрации пенообразователя в подаваемом растворе.

9.10.2 Испытания проводят при каждом регулировочном положении дозирующего устройства на режимах, установленных предприятием-изготовителем.

9.10.3 Для автоматической системы дозирования испытания проводят при нескольких (не менее трех) заданных значениях подачи водного раствора пенообразователя, включая крайние значения подачи.

9.10.4 Подачу пенообразователя следует определять весовым, объемным или другим способом. Погрешность измерения подачи пенообразователя - не более ± 0,1 л·с-1.

9.10.5 Концентрацию пенообразователя с, %, в водном растворе вычисляют по формуле

|

|

(2) |

где ![]() - расход пенообразователя, л·с-1;

- расход пенообразователя, л·с-1;

![]() - подача насоса, л·с-1.

- подача насоса, л·с-1.

Допускается при испытаниях использовать вместо пенообразователя воду с последующим пересчетом концентрации по формуле

|

|

(3) |

где ![]() - расход воды, л·с-1;

- расход воды, л·с-1;

![]() -

коэффициент пересчета в зависимости от типа пенообразователя.

-

коэффициент пересчета в зависимости от типа пенообразователя.

9.10.6 Отсутствие подачи пенообразователя во всасывающую линию при нулевой подаче насоса контролируют визуально по уровню в мерном баке в течение не менее 3 мин.

9.10.7 При испытаниях следует измерять и фиксировать подачу насоса, расход пенообразователя, давление на входе в насос, давление на выходе из насоса.

9.11 Проверка показателей при работе с максимальной геометрической высоты всасывания

9.11.1 Проверку проводят для насосов нормального давления согласно схеме (рисунок 1) на специальном стенде, с длиной всасывающей линии не более 8+0,5 м и сечением не менее суммарного сечения всасывающих патрубков насоса, без резких поворотов, с углом поворота потока в соединительном патрубке не более 30°.

9.11.2 Геометрическая высота всасывания должна измеряться с погрешностью не более 0,1 м и поддерживаться неизменной в течение всего времени испытания.

9.11.3 После заполнения насоса водой устанавливается

номинальная частота вращения и изменением подачи при помощи напорных вентилей

устанавливается разность давлений на выходе и входе насоса, соответствующая

номинальному напору насоса ![]() . На

данном режиме контролируется подача насоса, которая не должна быть меньше

значений, указанных в таблицах 1 и 2.

. На

данном режиме контролируется подача насоса, которая не должна быть меньше

значений, указанных в таблицах 1 и 2.

9.12 Проверка уровня звука в рабочей зоне оператора

9.12.1 Испытания насоса при его работе в номинальном режиме следует проводить по ГОСТ 17187.

9.13 Проверка усилий, прикладываемых к органам управления

9.13.1 Проверку усилия, прикладываемого к органам управления, проводят на маховиках (рукоятках) запорно-регулирующей арматуры и других элементах управления при их наличии.

9.13.2 Измерения проводят при переводе органов управления запорно-регулирующей арматурой из одного крайнего положения в другое. При этом усилия проверяются в тех условиях, в которых органы управления находятся в момент использования:

- для сливных кранов и вакуумного крана - при неработающем насосе;

- для остальных органов управления - при номинальном режиме работы насоса.

Усилия следует измерять динамометром класса точности не более 2,5.

9.14 Проверка показателей надежности

9.14.1 Испытания на надежность проводят один раз на установочной серии (при серийном производстве - в первый год выпуска) и после модернизации (внесения изменений в конструкцию) насоса, которые могут повлиять на надежность.

9.14.1.1 Испытание на надежность проводят по специальной программе, обеспечивающей проверку выполнения требований по 5.2 на типовых представителях.

9.14.2 Проверка наработки до отказа

9.14.2.1 Насос, отобранный из текущего выпуска для проведения испытаний, должен быть испытан по программе периодических испытаний.

9.14.2.2 Испытания проводятся согласно схеме (рисунок 1) на специальном стенде, с длиной всасывающей линии не более 8+0,5 м и сечением не менее суммарного сечения всасывающих патрубков насоса, без резких поворотов, с углом поворота потока в соединительном патрубке не более 30°.

9.14.2.3 Испытания следует проводить последовательно циклами и повторяющимися этапами, состоящими из нескольких циклов.

Рекомендуемые режимы работы насоса приведены в приложении Б.

9.14.2.4 Каждый цикл содержит:

- включение системы водозаполнения;

- заполнение насосной установки водой;

- включение насоса;

- работу насоса в течение часа на каждом режиме;

- отключение насоса и слив воды из всасывающих рукавов.

При наличии автоматической системы водозаполнения допускается не отключать насос, а имитировать срыв столба воды во всасывающих рукавах.

9.14.2.5 По завершении первого цикла испытаний все операции повторяют и проводят испытания на режимах последующих циклов, которые в совокупности составляют этап испытаний, после чего цикличность испытаний повторяется до значения наработки до отказа.

9.14.2.6 Отказом считается нарушение работоспособности насоса, контрольно-измерительных приборов, дозирующей системы, системы водозаполнения или снижение номинального напора, уменьшение величины максимального разрежения, создаваемого вакуумным насосом, более чем на 10 % от нормативных значений.

9.14.3 Проверка среднего срока сохраняемости

9.14.3.1 Насос, отобранный для испытаний, должен быть испытан по программе периодических испытаний, законсервирован, упакован и оставлен на хранение в соответствии с требованиями настоящего стандарта.

9.14.3.2 После трех лет хранения насос должен быть расконсервирован, должен пройти техническое обслуживание, обкатку и испытания по программе периодических испытаний.

Срок сохраняемости считается подтвержденным при положительных результатах периодических испытаний.

9.15 Обработка и оформление результатов испытаний

9.15.1 Результаты измерений должны быть обработаны с целью получения количественных значений показателей работы насоса для сравнения с нормативными значениями.

9.15.2 Обработку результатов измерений следует проводить в соответствии с инструкциями по применению используемых средств измерения, а также по формулам, графикам, выражающим правила подсчета количественных значений требуемых показателей по результатам испытаний.

9.15.3 Результаты предъявительских и приемо-сдаточных испытаний следует заносить в специальный журнал, заведенный для данных видов испытаний.

9.15.4 Результаты периодических, типовых испытаний и испытаний на надежность оформляют актом и протоколами испытаний.

9.15.5 Протокол испытаний должен содержать:

- дату и место проведения;

- наименование типа насоса и его заводской номер;

- вид и условия испытаний;

- наименование и обозначение программы и методики испытаний;

- таблицы, содержащие результаты испытаний;

- оценку и краткие выводы по результатам испытаний.

Протокол подписывают руководитель испытаний и лица, проводившие испытания.

9.15.6 Насос следует считать удовлетворяющим требованиям нормативного документа, если выполнены следующие условия:

- объем испытаний соответствует программе испытаний;

- показатели, полученные в результате испытаний, соответствуют установленным.

10 Транспортирование и хранение

10.1 Транспортирование насосов осуществляют в штатной упаковке любым видом транспорта в соответствии с действующими на данном виде транспорта правилами.

При транспортировании насосов должна быть обеспечена их сохранность от механических повреждений и атмосферных осадков.

10.2 Хранят насосы в штатной упаковке при условиях не ниже категории Ж3 по ГОСТ 15150.

10.3 Срок хранения насосов - в соответствии с ТД на конкретную модель насоса.

11 Указания по эксплуатации

Монтаж и эксплуатацию насосов осуществляют в соответствии с инструкцией предприятия-изготовителя.

12 Гарантии изготовителя

12.1 Изготовитель гарантирует соответствие насосов требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения, установленных эксплуатационными документами на конкретную модель насоса.

12.2 Гарантийный срок насосов определяется ТД на конкретную модель насоса, но должен быть не менее двух лет с момента ввода насоса в эксплуатацию.

Приложение А

(рекомендуемое)

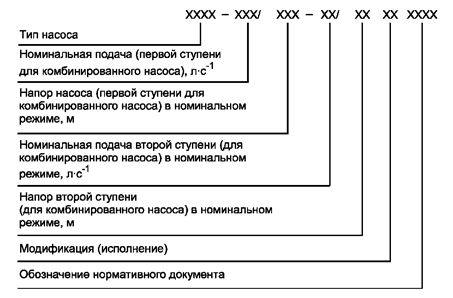

Структура записи условного обозначения насоса

А.1 Структура записи

А.2 Условное обозначение

Пример условного обозначения насоса центробежного пожарного нормального давления:

НЦПН-100/100

Расшифровка условного обозначения насоса:

НЦПН - насос центробежный пожарный нормального давления;

100/100 - номинальная подача насоса в л/с-1/номинальный напор насоса в м.

Пример условного обозначения насоса центробежного пожарного комбинированного:

НЦПК-40/100-4/400

Расшифровка условного обозначения насоса:

НЦПК - насос центробежный пожарный комбинированный;

40/100 - номинальная подача ступени нормального давления в л/с-1/номинальный напор ступени нормального давления в м;

4/400 - номинальная подача ступени высокого давления в л/с-1/номинальный напор ступени высокого давления в м.

Пример условного обозначения насоса центробежного пожарного высокого давления:

НЦПВ-20/200

Расшифровка условного обозначения насоса:

НЦПВ - насос центробежный пожарный высоконапорный;

20/100- номинальная подача насоса в л/с-1/номинальный напор насоса в м.

Приложение Б

(рекомендуемое)

Режимы испытаний насосов

Б.1 Режимы испытаний насосов при контрольных испытаниях на надежность указаны в таблице Б.1.

|

Номер цикла испытаний |

Подача насоса |

Напор насоса |

|

1 |

2 |

3 |

|

1 |

0,25 |

0,7 |

|

2 |

0,50 |

0,8 |

|

3 |

0,75 |

0,9 |

|

4 |

|

|

|

Примечания 1 В каждом цикле должна быть предусмотрена работа системы дозирования пенообразователя в течение 5 - 6 мин. 2 Геометрическая высота всасывания не регламентируется. |

||

Ключевые слова: насосы пожарные центробежные, подача насоса, напор, давление, подача воды и водных растворов пенообразователей, система водозаполнения, технические требования, методы испытаний