|

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ |

|

|

ГОСТ

|

|

Система газоснабжения

МАГИСТРАЛЬНАЯ ТРУБОПРОВОДНАЯ

ТРАНСПОРТИРОВКА ГАЗА

Механическая

безопасность.

Назначение срока безопасной эксплуатации

линейной части магистрального газопровода

|

|

Москва |

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий - Газпром ВНИИГАЗ» (ООО «Газпром ВНИИГАЗ»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 523 «Техника и технологии добычи и переработки нефти и газа»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 8 декабря 2016 г. № 50)

За принятие проголосовали:

|

Краткое наименование страны |

Код страны по МК |

Сокращенное наименование национального органа |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Киргизия |

KG |

Кыргызстандарт |

|

Россия |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Украина |

UA |

Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 31 марта 2017 г. № 227-ст межгосударственный стандарт ГОСТ 34027-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 октября 2017 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт разработан с целью повышения безопасности линейной части магистральных газопроводов системы газоснабжения при проектировании посредством обеспечения соблюдения межгосударственных и национальных технических регламентов в части, относящейся к механической безопасности строительных сооружений и технических устройств.

Настоящий стандарт входит в группу межгосударственных стандартов в области магистрального транспорта газа, являющуюся составной частью комплекса межгосударственных стандартов, устанавливающих требования к системе газоснабжения.

Объектом стандартизации является линейная часть магистральных газопроводов, аспектом стандартизации - ее механическая безопасность, обеспечиваемая на этапе проектирования посредством расчетного определения срока службы и обоснованного назначения срока безопасной эксплуатации с использованием исходных данных, реализованных в проектных решениях.

МАГИСТРАЛЬНАЯ ТРУБОПРОВОДНАЯ ТРАНСПОРТИРОВКА ГАЗА

Механическая безопасность.

Назначение срока безопасной эксплуатации линейной части магистрального газопровода

Gas supply system. Gas main pipeline

transportation. Mechanical safety.

Assigning of safe operation life for linear part of gas main pipeline

Дата введения - 2017-10-01

1 Область применения

Настоящий стандарт распространяется на объекты линейной части магистральных газопроводов системы газоснабжения (далее -также объекты) в части обеспечения их механической безопасности* и содержит методы и методики, используемые для назначения срока безопасной эксплуатации этих объектов.

__________

* В Российской Федерации общие минимально необходимые требования механической безопасности к зданиям и сооружениям и необходимость расчетного и иного обоснования выполнения этих требований в проектной документации установлены Федеральным законом от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений».

Приведенная в настоящем стандарте методология предназначена для использования при проектировании объектов, определяемых областью применения соответствующих стандартов и сводов правил, которые обеспечивают соблюдение или способствуют соблюдению законодательных актов, технических регламентов, норм и правил в области промышленной безопасности**.

__________

** В Российской Федерации для организаций - собственников системы газоснабжения Федеральным законом от 31 марта 1999 г. № 69-ФЗ «О газоснабжении в Российской Федерации», кроме обеспечения мер, предусмотренных законодательством в области промышленной безопасности, установлена обязанность обеспечения на стадиях проектирования, строительства и эксплуатации специальных мер по безопасному функционированию объектов этой системы.

Примечание - Положения настоящего стандарта не ограничивают применение альтернативных и (или) дополнительных методов расчетного обоснования и назначения срока безопасной эксплуатации указанных объектов, в том числе применение методов, не связанных с механической безопасностью.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 9.901.1-89 Единая система защиты от коррозии и старения. Металлы и сплавы. Общие требования к методам испытаний на коррозионное растрескивание

ГОСТ 12.2.063-2015 Арматура трубопроводная. Общие требования безопасности

ГОСТ 21.001-2013 Система проектной документации для строительства. Общие положения

ГОСТ 21.101-97 Система проектной документации для строительства. Основные требования к проектной и рабочей документации***

__________

*** В Российской Федерации действует ГОСТ Р 21.1101-2013 «Система проектной документации для строительства. Основные требования к проектной и рабочей документации».

ГОСТ 21.110-2013 Система проектной документации для строительства. Спецификация оборудования, изделий и материалов

ГОСТ 21.301-2014 Система проектной документации для строительства. Основные требования к оформлению отчетной документации по инженерным изысканиям

ГОСТ 21.501-2011 Система проектной документации для строительства. Правила выполнения рабочей документации архитектурных и конструктивных решений

ГОСТ 21.502-2007 Система проектной документации для строительства. Правила выполнения проектной и рабочей документации металлических конструкций

ГОСТ 23.207-79 Обеспечение износостойкости изделий. Метод испытаний машиностроительных материалов на ударно-абразивное изнашивание

ГОСТ 25.101-83 Расчеты и испытания на прочность. Методы схематизации случайных процессов нагружения элементов машин и конструкций и статистического представления результатов

ГОСТ 25.502-79 Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость

ГОСТ 25.504-82 Расчеты и испытания на прочность. Методы расчета характеристик сопротивления усталости

ГОСТ 25.506-85 Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении

ГОСТ 25.507-85 Расчеты и испытания на прочность в машиностроении. Методы испытаний на усталость при эксплуатационных режимах нагружения. Общие требования

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 27.003-90 Надежность в технике. Состав и общие правила задания требований по надежности

ГОСТ 27.301-95 Надежность в технике. Расчет надежности. Основные положения

ГОСТ 27.310-95 Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения

ГОСТ 1497-84 Металлы. Методы испытаний на растяжение

ГОСТ ISO 3183-2015 Трубы стальные для трубопроводов нефтяной и газовой промышленности. Общие технические условия

ГОСТ 5272-68 Коррозия металлов. Термины

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств.

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 13015-2012 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ ИСО/МЭК 17025-2009 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ 19281-2014 Прокат повышенной прочности. Общие технические условия

ГОСТ 23207-78 Сопротивление усталости. Основные термины, определения и обозначения

ГОСТ 25812-83 Трубопроводы стальные магистральные. Общие требования к защите от коррозии*

__________

* В Российской Федерации действует ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии».

ГОСТ 25859-83 Сосуды и аппараты стальные. Нормы и методы расчета на прочность при малоцикловых нагрузках

ГОСТ 26883-86 Внешние воздействующие факторы. Термины и определения

ГОСТ 27751-2014 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 31448-2012 Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов. Технические условия

ГОСТ 33272-2015 Безопасность машин и оборудования. Порядок установления и продления назначенных ресурса, срока службы и срока хранения. Основные положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 21.001, ГОСТ 5272, ГОСТ 15467, ГОСТ 23207, а также следующие термины с соответствующими определениями:

3.1 безопасное состояние опасного производственного объекта: Состояние объекта, соответствующее требованиям законодательных актов, технических регламентов, нормативной, технической и проектной документации, а также требованиям к безопасности технологических процессов, установленных нормами и правилами в области промышленной безопасности опасных производственных объектов.

3.2 восстанавливаемый объект: Объект, восстановление работоспособного состояния которого в определенной ситуации предусмотрено в нормативной, технической и (или) конструкторской (проектной) документации.

3.3 жизненный цикл объекта: Период, охватывающий создание, функционирование и прекращение существования объекта.

Примечания

1 Для объектов, являющихся строительными сооружениями, в том числе линейными, жизненный цикл включает инженерные изыскания, проектирование, строительство, эксплуатацию (включая техническое обслуживание и различные виды ремонтов), реконструкцию, консервацию (расконсервацию) и ликвидацию (демонтаж).

2 Для объектов, являющихся техническими устройствами (машины, оборудование, агрегаты, аппаратура, механизмы) жизненный цикл включает разработку (проектирование) устройства, его производство, хранение, монтаж, наладку, эксплуатацию, модернизацию (при необходимости), ремонт, техническое и сервисное обслуживание, утилизацию.

3.4 критический отказ: Отказ объекта или его элемента, тяжесть последствий которого в пределах данного анализа признана недопустимой и требует принятия специальных мер по снижению вероятности данного отказа и (или) возможного ущерба, связанного с его возникновением.

3.5 линейная часть магистрального газопровода; ЛЧМГ: Объект магистрального газопровода, состоящий из трубопроводов, переходов через естественные и искусственные препятствия, трубопроводной арматуры, технических устройств электрохимической защиты от коррозии, сооружений связи и иных сооружений и технических устройств, предназначенный для перемещения транспортируемых газообразных углеводородов.

3.6 механическая безопасность магистрального газопровода: Состояние объектов магистрального газопровода, при котором обеспечивается требуемая надежность его функционирования и отсутствует недопустимый риск причинения вреда жизни или здоровью граждан, имуществу физических или юридических лиц, государственному или муниципальному имуществу и окружающей среде вследствие разрушения или потери устойчивости этих объектов или их частей.

3.7

нагруженность: Состояние объекта, обусловленное внешними воздействиями и условиями функционирования.

Примечания

1 Характеристиками нагруженности RД объекта могут быть: нагрузка, напряжение, напряжение цикла, деформация, перемещение, коэффициент интенсивности напряжений, длительность и число циклов нагружения и т.д.

2 Предельные значения характеристик нагруженности RП - те значения, превышение которых приводит к частичной или полной потере работоспособности объекта, например: предельная нагрузка, пределы прочности и выносливости, предельное число циклов нагружения, предельные значения характеристик трещиностойкости, критические напряжения, частота и т.д.

3

Отношение ![]() = n является коэффициентом запаса.

= n является коэффициентом запаса.

[ГОСТ 27609-88, приложение 1, статья 2]

назначенный ресурс: Суммарная наработка, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния.

[ГОСТ 27.002-89, статья 4.9]

3.9

назначенный срок службы: Календарная продолжительность эксплуатации, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния.

[ГОСТ 27.002-89, статья 4.10]

3.10 назначенный срок хранения: Календарная продолжительность хранения, при достижении которой хранение объекта должно быть прекращено независимо от его технического состояния.

[ГОСТ 27.002-89, статья 4.11]

Примечание - К терминологическим статьям 3.8 - 3.10. По истечении назначенного срока службы (назначенного ресурса, назначенного срока хранения) объект исключают из эксплуатации и принимают решение, предусмотренное соответствующей нормативной (технической) документацией (реконструкция, направление в ремонт, демонтаж, списание, утилизация, техническая диагностика и установление нового назначенного срока и т.д).

3.11

наработка: Продолжительность или объем работы объекта.

Примечание - Наработка может быть как непрерывной величиной (продолжительность работы в часах, километраж пробега и т.п.), так и целочисленной величиной (число рабочих циклов, запусков и т.п.).

[ГОСТ 27.002-89, статья 4.1]

3.12

наработка до отказа: Наработка объекта от начала эксплуатации до возникновения первого отказа.

[ГОСТ 27.002-89, статья 4.2]

3.13 несущая способность: Максимальная нагруженность объекта, не приводящая к его переходу в предельное состояние.

3.14 обслуживаемый объект: Объект, для которого проведение технического обслуживания предусмотрено нормативной (технической) документацией и (или) конструкторской (проектной) документацией.

3.15 определяющий параметр: Техническая и (или) технологическая характеристика, принимаемая при прогнозировании технического состояния объекта.

3.16

отказ: Событие, заключающееся в нарушении работоспособного состояния объекта.

[ГОСТ 27.002-89, статья 3.3]

3.17 потенциально опасный участок: Элемент линейной части магистрального газопровода, для которого из-за его конструктивных особенностей, природных условий эксплуатации, близости по отношению к внешним техногенным воздействиям значение ожидаемой (прогнозируемой) частоты возникновения критических отказов больше среднего значения по всей линейной части магистрального газопровода или критический отказ которого может привести к недопустимым последствиям.

3.18

предельное состояние: Состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно.

[ГОСТ 27.002-89, статья 2.5]

3.19

прогнозирование технического состояния: Определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени.

Примечание - Целью прогнозирования технического состояния может быть определение с заданной вероятностью интервала времени (ресурса), в течение которого сохранится работоспособное (исправное) состояние объекта или вероятности сохранения работоспособного (исправного) состояния объекта на заданный интервал времени.

[ГОСТ 20911-89, статья 8]

3.20 разрушение объекта: Изменение широкого спектра характеристик (или состояний материала) объекта (или его отдельных элементов), возникающее в результате воздействий, определяющих его нагруженность, и приводящее к нарушению работоспособного состояния объекта в целом.

3.21

расчет на прочность: Расчетная проверка выполнения условий прочности объекта.

[ГОСТ 27609-88, приложение 1, статья 6]

3.22

расчетная схема: Схема объекта, используемая при расчете, которая отражает основные особенности конструкции и нагруженности объекта.

[ГОСТ 27609-88, приложение 1, статья 7]

3.23 ремонтируемый объект: Объект, ремонт которого возможен и предусмотрен нормативной (технической), ремонтной и (или) конструкторской (проектной) документацией.

3.24

ресурс: Суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние.

[ГОСТ 27.002-89, статья 4.5]

3.25 служебная характеристика: Показатель, характеризующий техническую способность объекта или его элемента выполнять заданные при проектировании функции.

3.26 срок безопасной эксплуатации (линейной части магистрального газопровода): Устанавливаемая при проектировании календарная продолжительность эксплуатации (суммарная наработка) линейной части магистрального газопровода, соответствующая назначенному сроку службы (назначенному ресурсу), а также продолжительность безопасной эксплуатации, устанавливаемая в заключении экспертизы промышленной безопасности с указанием условий дальнейшей безопасной эксплуатации.

Примечание - Понятие «срок безопасной эксплуатации», как правило, используют в документах надзорных органов по промышленной безопасности в отношении сооружений на опасных производственных объектах при проведении экспертизы промышленной безопасности. Линейная часть магистрального газопровода является строительным сооружением (частью) опасного производственного объекта - магистрального газопровода.

3.27

срок службы: Календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после ремонта до перехода в предельное состояние.

[ГОСТ 27.002-89, статья 4.6]

3.28 технический объект (объект): Изделие, техническое устройство, строительное сооружение, функциональная единица, система или подсистема, которые можно рассматривать в отдельности.

3.29

техническое состояние объекта: Состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды, значениями параметров, установленных технической документацией на объект.

[ГОСТ 20911-89, статья 2]

элемент: Составная часть технического объекта, рассматриваемая при проведении анализа как единое целое, не подлежащее дальнейшему разукрупнению.

[ГОСТ 27.310-95, статья 3.1]

4 Методология расчетного обоснования срока

службы

линейной части магистральных газопроводов на этапе проектирования.

Основные положения

4.1 Цели оценки срока службы на этапе проектирования

4.1.1 Прогнозную (расчетную) оценку срока службы (ресурса) объектов ЛЧМГ на этапе проектирования осуществляют в целях выполнения требований:

- механической безопасности магистральных газопроводов системы газоснабжения в соответствии с техническими регламентами, устанавливающими требования по безопасности строительных сооружений*;

__________

* В Российской Федерации включение в проектную документацию сведений о расчетном сроке службы сооружений (в составе рабочей документации) соответствует ГОСТ 21.501 (пункт 5.2.2), входящим в перечень документов в области стандартизации, в результате применения которых на добровольной основе обеспечивается соблюдение требований Федерального закона от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений».

- норм и правил в области промышленной безопасности**.

__________

** Согласно Федеральным нормам и правилам промышленной безопасности Российской Федерации «Правила безопасности для опасных производственных объектов магистральных трубопроводов» (утверждены приказом Ростехнадзора от 6 ноября 2013 г. № 520) срок эксплуатации линейной части магистральных трубопроводов устанавливают в проектной документации.

Примечание - Использование в разделе 4 и в других структурных элементах настоящего стандарта термина «ресурс» в скобках после термина «срок службы» означает что данное положение распространяют на оба эти термина, являющиеся в понятийном смысле эквивалентными, и различающимися только в единицах измерения продолжительности эксплуатации (объема работы) объекта. При заданных единицах измерения используют соответствующий им конкретный термин.

4.1.2 Для обеспечения требований механической безопасности объектов ЛЧМГ, являющихся элементами магистральных газопроводов, при проектировании необходимо:

- получить обоснованную прогнозную оценку срока службы (ресурса) объектов на основе совокупности данных о принятых проектных решениях, в том числе для назначения (проектных) показателей срока службы (ресурса) в пределах оцененного прогнозного срока службы;

- обеспечить согласование прогнозных показателей долговечности объекта с нормативно устанавливаемыми или директивно определяемыми показателями.

4.1.3 Необходимые меры по обеспечению долговечности сооружений с учетом конкретных условий эксплуатации проектируемых объектов, а также расчетные сроки их службы в соответствии с ГОСТ 27751 (пункт 4.3) должна определять проектная организация по согласованию с заказчиком проекта.

Примечания

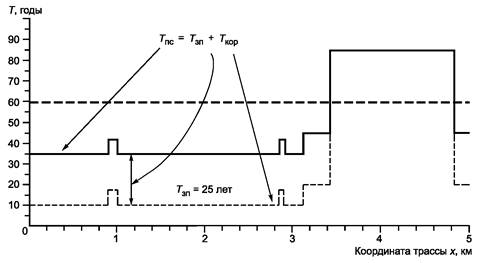

1 Рекомендуемый расчетный срок службы для применяемых в газовой промышленности трубопроводов, указанный в ГОСТ 27751 (пункт 4.3), составляет не менее 25 лет.

2 В качестве показателей долговечности для объектов ЛЧМГ могут быть приняты показатели долговечности в соответствии с ГОСТ 27.002.

4.1.4 При выполнении требований 4.1.2 должна быть получена прогнозная оценка срока службы (ресурса) объектов ЛЧМГ, основанная на анализе совокупности данных, характеризующих принятые при проектировании конструктивные и технологические решения, свойства материалов, особенности региона строительства магистрального газопровода и другие необходимые данные.

В пределах оцененного (расчетного) срока службы (ресурса) объекта должен быть определен назначенный срок службы (назначенный ресурс), соответствующий сроку безопасной эксплуатации объекта, необходимость определения которого вытекает из требований законодательных актов, технических регламентов, стандартов и норм промышленной безопасности, регламентирующих безопасное состояние опасных производственных объектов***.

__________

*** В Российской Федерации согласно Федеральному закону от 21 июля 1997 г. № 116-ФЗ «О промышленной безопасности опасных производственных объектов» соответствие построенных опасных производственных объектов требованиям технических регламентов и проектной документации, устанавливается заключением органов государственного строительного надзора в соответствии с законодательством о градостроительной деятельности.

В Российской Федерации в соответствии с Федеральными нормами и правилами [2] срок безопасной эксплуатации сооружений может быть продлен или установлен (при его отсутствии в проектной документации) на основании экспертизы промышленной безопасности.

Примечание - Установленный при проектировании назначенный срок службы (назначенный ресурс) может рассматриваться как полный смысловой аналог срока безопасной эксплуатации сооружений на опасном производственном объекте.

4.1.5 Назначенный срок службы (назначенный ресурс) входящих в состав ЛЧМГ технических устройств, в отношении которых должны выполняться требования технического регламента [1] (в частности, в отношении применяемой на ЛЧМГ трубопроводной арматуры), устанавливают по ГОСТ 33272 при их разработке (проектировании). Установленные значения назначенных показателей таких технических устройств необходимо учитывать при обосновании срока безопасной эксплуатации объектов ЛЧМГ.

Примечание - Общие требования безопасности трубопроводной арматуры (в том числе механической безопасности) установлены в ГОСТ 12.2.063.

4.2 Общие требования к условиям проведения оценки срока службы (ресурса)

4.2.1 Для оценки срока службы (ресурса), указанных в 4.1.2 объектов ЛЧМГ, применяют подход, основанный на принципе «безопасной эксплуатации по техническому состоянию», согласно которому оценку технического состояния и срока службы (ресурса) осуществляют по определяющим параметрам технического состояния, которые обеспечивают надежную и безопасную эксплуатацию объекта согласно нормативной, технической и (или) конструкторской (проектной, рабочей) документации.

В качестве определяющих параметров принимают параметры, изменение которых может привести объект в неработоспособное или предельное состояние.

Примечание - Определяющие параметры могут изменяться каждый в отдельности или в некоторой своей совокупности.

4.2.2 В зависимости от принятых критериев предельного состояния и условий эксплуатации объекта определяющими параметрами его технического состояния могут быть:

- физико-механические характеристики конструкционных материалов (твердость, пределы текучести, прочности, длительной прочности, выносливости, характеристики трещиностойкости и микроструктуры и, если необходимо, другие характеристики);

- значения перемещений, напряжений и деформаций, коэффициентов интенсивности напряжений, размеры дефектов, специальным образом введенные меры повреждений;

- фактические располагаемые коэффициенты запаса прочности (по пределам текучести, прочности, длительной прочности, выносливости, ползучести, трещиностойкости, устойчивости, по числу циклов или по циклическим напряжениям при расчетах на циклическую прочность);

- показатели технологического процесса магистрального транспорта газа (температура, давление, параметры вибрации и, если необходимо, другие показатели).

4.2.3 Прогнозную оценку параметров технического состояния объекта осуществляют по результатам анализа указанной в 4.2.1 документации с учетом опыта проектирования, строительства и эксплуатации аналогичных объектов в соответствии с настоящим стандартом и другой нормативной документацией, которая может быть использована для проведения такой оценки.

Требования к составу проектной и рабочей документации металлических строительных конструкций (в том числе линейных) - по ГОСТ 21.101*, ГОСТ 21.501 и ГОСТ 21.502.

__________

* В Российской Федерации основные требования к составу проектной документации строительных объектов установлены в ГОСТ Р 21.1101-2013 «Система проектной документации для строительства. Основные требования к проектной и рабочей документации».

Требования к содержанию разделов проектной документации на линейные объекты капитального строительства установлены Постановлением Правительства Российской Федерации [3].

4.2.4 Прогнозную оценку срока службы (ресурса) проводят на основе установленных закономерностей изменения параметров при прогнозировании технического состояния. Указанные закономерности получают при анализе возможных механизмов накопления повреждений, зарождения и развития дефектов, которые могут привести к ухудшению работоспособного состояния проектируемого объекта.

4.2.5 Перечень и состав работ для обоснованной прогнозной оценки срока службы (ресурса) проектируемого объекта определяет проектная организация с учетом типа, сложности и новизны объекта, наличия исходных данных и опыта проектирования, строительства и эксплуатации объектов-аналогов.

4.2.6 Для типовых объектов ЛЧМГ оценку срока службы (ресурса) и срока безопасной эксплуатации необходимо проводить в рамках типового проектирования согласно 4.4.1 - 4.4.5.

Примечание -Типовое проектирование, как правило, применяют при разработке однотипных проектов зданий, конструкций, сооружений, деталей и других изделий, предназначенных для серийного строительства или производства.

4.2.7 По решению проектной организации применительно к принципиально новым объектам, проектируемым с использованием новых конструктивных и (или) технологических решений, при проектировании в сложных природно-климатических и грунтово-геологических условиях, а также в других случаях по выбору проектной организации, алгоритм оценки срока службы (ресурса) и срока безопасной эксплуатации объектов ЛЧМГ при типовом проектировании может быть дополнен отдельными элементами расширенного подхода в соответствии с 4.4.5.

4.2.8 Реализация расширенного подхода для оценки срока службы (ресурса) и срока безопасной эксплуатации объектов ЛЧМГ может быть применима проектной организацией по отношению к ограниченному числу принципиально новых объектов в рамках специальных комплексных программ исследований, предусматривающих по мере необходимости привлечение для их выполнения в качестве соисполнителей научно-исследовательские и проектно-изыскательские организации.

Требование научно-технического сопровождения при проектировании сооружений повышенного уровня ответственности, к которым в том числе относят магистральные трубопроводы, предусмотрено в соответствии с ГОСТ 27751 (пункт 10.5).

4.3 Декомпозиция объектов линейной части магистральных газопроводов

4.3.1 При проведении оценки срока службы (ресурса) ЛЧМГ должна быть проведена ее декомпозиция (разделение) на элементы (элементарные объекты), срок службы (ресурс) которых может быть оценен в отдельности как единого целого.

Примечание - ЛЧМГ, как правило, рассматривают как элемент магистрального газопровода, входящего в качестве подсистемы в состав системы магистральных газопроводов, в свою очередь являющуюся составной частью (подсистемой) системы газоснабжения.

4.3.2 При выделении в процессе декомпозиции объектов ЛЧМГ целесообразно проводить их объединение (группировку) по признакам компактного и линейного (линейно-протяженного) размещения с целью последующего использования специализированных методик оценки срока службы (ресурса) применительно к каждой из рассмотренных групп объектов. При этом следует руководствоваться перечнем объектов ЛЧМГ, подконтрольных надзорным органам в области промышленной безопасности*.

Примечание - Применяемое здесь и далее по тексту стандарта понятие «элементарный объект» соответствует определению термина «элемент» (см. 3.30) в случае, когда элементами ЛЧМГ являются объекты, выделенные в результате ее декомпозиции.

__________

* В Российской Федерации национальным надзорным органом в области промышленной безопасности является Федеральная служба по экологическому, технологическому и атомному надзору (Ростехнадзор), а требования промышленной безопасности при проектировании объектов ЛЧМГ установлены в Федеральных нормах и правилах в области промышленной безопасности «Правила безопасности для опасных производственных объектов магистральных трубопроводов» (утверждены приказом Ростехнадзора от 06 ноября 2013 г. № 520).

4.3.3 К объектам ЛЧМГ, непосредственно связанным с транспортируемым газом, относят:

а) линейные объекты (основная магистраль, ответвления, лупинги, переходы через естественные и искусственные препятствия), включающие в себя трубы, соединительные детали трубопроводов (тройники, отводы, переходы, гнутые вставки, днища);

б) компактно расположенные объекты, представляющие собой специализированные конструктивные элементы и объекты технологического назначения (линейная запорная арматура, охранные краны компрессорных и газораспределительных станций);

в) компактно расположенные объекты, образующие специализированные технологические узлы и комплектующие (узлы пуска и приема очистных и диагностических устройств, конденсатосборники, узлы редуцирования давления и учета газа).

Примечание - Необходимым и достаточным условием недопущения аварий принято считать сохранение герметичности и конструкционной целостности указанных объектов в течение всего срока их использования по назначению.

4.3.4 К вспомогательным элементам, не связанным непосредственно с транспортируемым газом (не контактирующим с ним), относят элементы инженерного обустройства трассы (анкеры, опоры, пригрузы и функционально специализированные системы защиты от коррозии, системы связи, электропитания и другие устройства по мере необходимости).

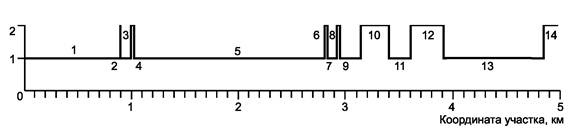

Схема декомпозиции ЛЧМГ с учетом положений 4.3.2 - 4.3.4 приведена на рисунке 1.

Рисунок

1 - Схема декомпозиции объектов ЛЧМГ с выделением элементов для оценки срока

службы (ресурса)

и назначения срока безопасной эксплуатации

Примечание - Трубы и приваренные к ним соединительные детали трубопроводов могут быть объединены в одну группу, относящуюся к линейно-протяженным объектам.

4.3.5 По результатам декомпозиции формируют перечень элементарных объектов, для которых должны быть получены значения срока безопасной эксплуатации на основе подходов и алгоритмов, изложенных в положениях настоящего стандарта.

4.3.6 Оценку срока службы (ресурса) и назначение срока безопасной эксплуатации вспомогательных элементов, не являющихся предметом регулирования настоящего стандарта, в рамках процедуры, предусмотренной его положениями, не проводят.

4.4 Оценка срока безопасной эксплуатации линейной части магистральных газопроводов в рамках типового проектирования и на основе расширенного подхода

4.4.1 Оценку срока безопасной эксплуатации ЛЧМГ в рамках типового проектирования проводят с учетом следующих основных особенностей ее конструкции:

- линейная часть как элемент (подсистема) входит в состав магистрального газопровода, являющегося в целом ремонтируемым объектом;

- в соответствии с принятой в 4.3 схемой декомпозиции (см. рисунок 1) ЛЧМГ состоит из линейнопротяженных и компактно расположенных объектов;

- линейно-протяженные элементы ЛЧМГ, как правило, могут быть отнесены к категории необслуживаемых, но ремонтируемых и (или) восстанавливаемых объектов;

- компактно расположенные конструктивно-технологические элементы ЛЧМГ (прежде всего те, к которым обеспечен облегченный доступ персонала) относят к категории обслуживаемых, ремонтируемых и (или) восстанавливаемых объектов;

- в зависимости от причины отказа объекта ЛЧМГ восстановление ее работоспособного состояния может быть проведено за счет ремонта или замены отказавшего объекта в соответствии с регламентами, установленными в нормативной и (или) технической документации.

Примечание - Для восстанавливаемой системы отсутствует понятие предельного состояния в традиционном техническом понимании этого термина. При отсутствии финансовых, материально-технических и организационных ограничений на проведение ремонтно-восстановительных работ поддержание газопровода в работоспособном состоянии может осуществляться с практической точки зрения в течение неограниченного периода. Понятие предельного состояния для восстанавливаемой системы может быть сформулировано только при условии введения дополнительных ограничений на возможность восстановления ее работоспособного состояния.

4.4.2 При проведении указанной в 4.4.1 оценки следует учитывать показатели долговечности и показатели безопасности* компактно расположенных объектов, обозначенных в перечислениях б) и в) 4.3.3. Указанные показатели, как правило, приводит организация-изготовитель в технической документации (техническом задании на проектирование, техническом паспорте, технических условиях, руководстве по эксплуатации).

__________

* В Российской Федерации в соответствии с ГОСТ Р 54123-2010 «Безопасность машин и оборудования. Термины, определения и основные показатели безопасности» назначенный срок службы и назначенный ресурс машин и оборудования, в отношении которых должны выполняться требования технического регламента [1], относят к показателям безопасности, которые нормируют в законодательных или нормативно-правовых актах федеральных органов исполнительной власти и государственного надзора, а также устанавливают заказчики по согласованию с разработчиками.

Согласно ГОСТ Р 54122-2010 «Безопасность машин и оборудования. Требования к обоснованию безопасности» виды опасности для обеспечения механической безопасности на всех стадиях жизненного цикла идентифицируют при проектировании машин и оборудования.

4.4.2.1 Количественные значения назначенного срока службы (назначенного ресурса) применяемой на объектах газовой промышленности трубопроводной арматуры (в том числе линейной запорной арматуры и охранных кранов компрессорных и газораспределительных станций) могут быть установлены в соответствии со стандартами общих технических условий на трубопроводную арматуру (например, в составе требований к показателям безопасности)**.

__________

** В Российской Федерации показатели надежности и безопасности применяемой на объектах газовой промышленности трубопроводной арматуры установлены в стандарте [4]. В соответствии с этим стандартом защитное наружное покрытие трубопроводной арматуры наносят в заводских условиях силами организации-изготовителя с учетом конкретных требований опросного листа заказчика (в том числе требований по сроку службы покрытия), соблюдая требования соответствия характеристик наносимого на арматуру покрытия характеристикам наружного защитного покрытия труб.

4.4.2.2 Для узлов пуска и приема очистных и диагностических устройств, узлов редуцирования давления и учета газа, конденсатосборников в технической документации, представляемой заказчику организацией-изготовителем, как правило, приводят количественные значения следующих показателей:

- средний срок службы поставляемого технического устройства;

- рекомендуемый срок службы технического устройства, отсчитываемый от момента ввода его в эксплуатацию, до проведения планового обследования технического состояния.

4.4.2.3 Значение устанавливаемого на этапе проектирования назначенного срока службы (назначенного ресурса) трубопроводной арматуры (см. 4.4.2.1) и перечисленных в 4.4.2.2 показателей для других технических устройств, как правило, не должно превышать значение назначенного срока службы (назначенного ресурса) линейно-протяженных объектов ЛЧМГ.

Установление при проектировании ЛЧМГ увеличенных значений назначенного срока службы (назначенного ресурса) трубопроводной арматуры и других технических устройств по сравнению с назначенными организацией-изготовителем значениями, может быть осуществлено по согласованию между ней, генеральным проектировщиком и заказчиком проекта на основе соответствующего обоснования, подтвержденного расчетами и (или) результатами испытаний.

4.4.2.4 Если организацией-изготовителем назначенные показатели компактно расположенных на ЛЧМГ объектов не установлены и не приведены в технической документации, то определение их назначенного срока службы (назначенного ресурса) должно быть выполнено при проектировании ЛЧМГ на экспертном уровне с учетом опыта эксплуатации объектов-аналогов, либо по результатам специальных исследований. При этом для обеспечения требуемого технического состояния технического устройства в проектной документации должны быть приведены требования к периодичности и порядку проведения работ по оценке его технического состояния в процессе эксплуатации.

При таком подходе индивидуальные значения назначенных показателей компактно расположенных объектов не лимитируют значения назначенных показателей ЛЧМГ в целом, но должны быть учтены при формировании регламентов технического обслуживания этих объектов в процессе эксплуатации.

4.4.3 Для линейно-протяженных объектов ЛЧМГ, состоящих из большого числа однотипных элементов (отдельных труб, участков, рассматриваемых как один объект с одинаковыми условиями эксплуатации), расчетную оценку срока службы (ресурса), в пределах которого устанавливают назначенный срок службы (назначенный ресурс), выполняют с учетом следующих особенностей:

а) при эксплуатации в линейно-протяженных объектах с течением времени могут происходить процессы возникновения и накопления повреждений системного характера, обусловленные:

1) сплошной и местной коррозией;

2) коррозионным растрескиванием металла труб под напряжением (КРН);

3) действием переменных во времени нагрузок природно-климатического и технологического (см. 6.1), а также техногенного происхождения (см. 6.3);

4) действием в процессе продолжительной эксплуатации нагрузок (предусмотренных проектом и нештатных), а также физико-химическим воздействием факторов окружающей среды и транспортируемого газа (приводящим также к изменению физико-механических характеристик металла);

Примечание - Терминологические статьи, определяющие разновидности сплошной и местной коррозии, а также коррозионного растрескивания, приведены в ГОСТ 5272.

б) при наличии достаточно однородных условий вдоль трассы ЛЧМГ действие приведенных в перечислении а) 4.4.3 системных факторов на участках значительной протяженности может приводить к появлению на рассматриваемом линейно-протяженном объекте значительного числа поврежденных однотипных элементов, что может сделать проведение полномасштабных восстановительных работ избыточно затратным и, как следствие, невыгодным сточки зрения экономической целесообразности;

в) оценка срока службы (ресурса) может быть выполнена на основе выявления причинно-следственных связей между служебными характеристиками рассматриваемого объекта, повреждающими факторами и процессами возникновения и накопления повреждений, зарождения и развития дефектов.

4.4.4 С учетом изложенных в 4.4.3 особенностей при проведении расчетной оценки срока службы (ресурса) линейно-протяженных объектов ЛЧМГ следует руководствоваться следующими положениями, уточняющими причинно-следственные связи между служебными характеристиками рассматриваемого объекта, повреждающими факторами и процессами возникновения и накопления повреждений, зарождения и развития дефектов:

- служебные характеристики защитного покрытия труб соответствуют требованиям ГОСТ 31448 в пределах всего срока службы покрытия, задаваемого при проектировании ЛЧМГ на основе данных, приведенных изготовителем (поставщиком) труб в сопроводительной документации (либо на основе требований нормативных документов или по результатам специальных исследований по оценке срока службы покрытия);

Примечание - Сохранение соответствия служебных характеристик защитного покрытия труб требованиям ГОСТ 31448 означает, что в пределах установленного изготовителем (поставщиком) труб срока службы защитного покрытия не происходит зарождение и развитие коррозионных повреждений металла труб. При исчерпании срока службы защитного покрытия оно полностью перестает выполнять какие-либо защитные функции.

- накопление коррозионных повреждений и развитие процессов КРН происходит в металле труб и сварных соединений с момента исчерпания срока службы защитного покрытия при наличии внешних условий, обусловленных коррозионной активностью внешней среды;

- скорость распространения коррозии и скорость роста трещин КРН зависит от коррозионной активности окружающего грунта и может быть оценена или спрогнозирована в соответствии с требованиями нормативных документов;

Примечания

1 Прямая оценка скорости коррозии может быть получена с помощью датчиков и индикаторов скорости коррозии, размещенных на участках линейной части будущей трассы магистрального газопровода при проведении инженерных изысканий. Для использования в расчетах принимают наиболее неблагоприятную оценку скорости коррозии, полученную в процессе наблюдений.

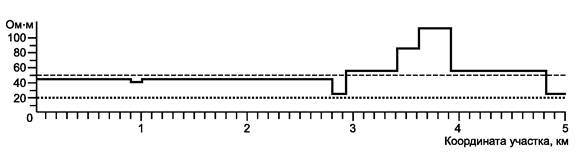

2 В стандарте [5] для случая отсутствия прямых данных приведены рекомендации по использованию в расчетах трех средних уровней прогнозных значений скорости коррозии (по глубине проникновения в металл) в зависимости от диапазона изменения удельного электрического сопротивления грунта (0,075 мм/год при удельном сопротивлении более 150 Ом∙м; 0,15 мм/год при удельном сопротивлении от 10 до 150 Ом∙м; 0,3 мм/год при удельном сопротивлении менее 10 Ом∙м).

В стандарте [6] приведены экспериментальные данные по скорости коррозии в металле трубчатых образцов без защитного покрытия, значения которой могут достигать 0,3 мм/год (при наличии минимально необходимого уровня катодной защиты).

3 В международном стандарте [7] установлены требования к испытаниям подвергнутых предварительному растрескиванию образцов при постоянной нагрузке или при постоянном смещении, по результатам которых могут быть получены данные о скорости роста трещин КРН. При отсутствии результатов таких испытаний или других прямых данных об ожидаемой характерной скорости роста КРН ее среднее значение может быть принято равным 0,3 мм/год, что соответствует наиболее неблагоприятному варианту прогнозной скорости роста коррозии.

4 Предельное значение утонения стенки трубы вследствие коррозии может быть определено в соответствии со стандартами или другими нормативными документами, в которых установлены методы анализа и оценки опасности коррозионных дефектов.

В стандартах [8] - [10] методы анализа и оценки опасности коррозионных дефектов изложены применительно к различным видам коррозионных повреждений и трещинам КРН в металлических конструкциях при действии постоянных и переменных во времени нагрузок и воздействий.

- накопление усталостных повреждений, обусловленных действием переменных во времени нагрузок и воздействий (при их наличии), начинает происходить в момент ввода объекта в эксплуатацию с интенсивностью накопления, зависящей от того, в какой среде (атмосферный воздух, пресная или морская вода, почвенные электролиты) происходят воздействия на объект ЛЧМГ.

Примечание - При проведении расчетной оценки срока службы (ресурса) подверженных изменяющимся во времени (в том числе циклическим) воздействиям объектов рекомендуется принимать, что в пределах назначенного срока службы защитного покрытия накопление усталостных повреждений происходит в условиях атмосферного воздуха, а за пределами срока службы защитного покрытия - в среде, свойства которой определены в зависимости от внешних условий по трассе магистрального газопровода.

4.4.5 В соответствии с настоящим стандартом используемый при типовом проектировании подход к оценке срока безопасной эксплуатации ЛЧМГ применяют в рамках поэтапного алгоритма, приведенного в 4.5. Этот же алгоритм используют также и для расширенного подхода (при необходимости его применения согласно 4.2.7), предполагающего учет дополнительных (по отношению к типовому проектированию) требований и исходных данных, перечень и содержание которых определяет проектная организация.

Структурная схема поэтапного алгоритма и рекомендованные для использования при его реализации данные приведены в приложении А, подробное содержание этапов с указанием возможных составляющих расширенного подхода изложено в разделах 5 - 9.

4.4.6 В рамках типового проектирования оценку срока службы (ресурса) проводят после анализа проекта с учетом приведенных в 4.4.1 - 4.4.4 положений и декомпозиции ЛЧМГ (см. 4.3) с выделением элементарных объектов и расчетных участков с однородными условиями эксплуатации в пределах этих элементарных объектов согласно 8.4, для которых могут быть получены расчетные оценки срока безопасной эксплуатации. Пример выделения расчетных участков приведен в приложении Б.

Примечания

1 Элементарные объекты могут быть рассмотрены как элементы выделенной при декомпозиции подсистемы, последовательно соединенные между собой по правилам построения структурных блок-схем для расчета надежности, например по ГОСТ 27.301, ГОСТ 27.310. В международной стандартизации аналогичные правила приведены в стандарте [11]*.

__________

* В Российской Федерации действует ГОСТ Р 51901.14-2007 «Менеджмент риска. Структурная схема надежности и булевы методы», модифицированный по отношению к международному стандарту [11].

2 Выделенный в качестве элементарного объекта подсистемы участок ЛЧМГ между двумя последовательно расположенными крановыми узлами может быть разделен на локальные участки с однородными конструктивными и природными характеристиками. Такие локальные участки целесообразно принимать в качестве расчетных участков, состоящих из определенного в процессе такого разделения количества труб.

4.4.7 Если в пределах расчетного участка происходят процессы накопления повреждений, вызванные действием нескольких повреждающих факторов, то должны быть проанализированы все механизмы накопления повреждений, составлен перечень вариантов сочетаний повреждающих факторов и получены оценки срока службы этого участка, соответствующие каждому из таких сочетаний.

Если необходимость учета совместного влияния отдельных факторов на накопление повреждений не была подтверждена или обоснована (исходя из особенностей процессов накопления повреждений), то учет влияния этих факторов на оценку срока службы следует выполнять раздельно по каждому фактору.

Примечания

1 При необходимости учета к повреждающих факторов максимальное число вариантов их сочетаний равно 2к (включая варианты действия каждого из повреждающих факторов в отдельности и вариант отсутствия их действия вообще).

2 Необходимость совместного учета повреждающих факторов на расчетном участке может возникнуть, например, в случае накопления коррозионных повреждений с одновременным ухудшением физико-механических свойств металла труб при длительной эксплуатации. В этом случае из-за снижения прочности металла уменьшаются и предельные размеры допускаемых коррозионных дефектов, что приводит к сокращению прогнозируемого срока эксплуатации расчетного участка до наступления предельного состояния (при постоянной скорости коррозии).

4.4.8 Расчетную (прогнозную) оценку срока службы (ресурса) расчетных участков выполняют в соответствии с положениями раздела 9.

Рекомендации по проведению анализа процессов накопления повреждений, зарождения и развития дефектов приведены в приложениях В и Г, а рекомендации по учету нескольких механизмов накопления повреждений при проведении оценки срока службы расчетного участка приведены в приложении Д.

4.4.9 Обоснование назначенного срока службы и соответствующего ему срока безопасной эксплуатации ЛЧМГ проводят в соответствии с 4.5 и разделом 10, следуя также рекомендациям, приведенным в приложениях Е и Ж.

4.5 Перечень и содержание этапов алгоритма оценки срока безопасной эксплуатации линейной части магистральных газопроводов

4.5.1 В соответствии с настоящим стандартом приведенный в 4.5.2 поэтапный алгоритм согласно 4.4.5 используют для оценки срока безопасной эксплуатации ЛЧМГ как при типовом проектировании, так и в рамках расширенного подхода.

4.5.2 Алгоритм оценки срока безопасной эксплуатации ЛЧМГ реализован в виде последовательного выполнения семи этапов.

4.5.2.1 На первом этапе выполняют сбор и анализ исходной информации о проектируемом объекте и структурирование информации по группам данных. В перечень рассматриваемых информационных материалов следует включать:

а) задание на проектирование;

б) комплект проектных документов, включающий:

1) расчетно-пояснительные записки;

2) спецификации на трубы и иные комплектующие, выполненные по форме и правилам, установленным в ГОСТ 21.110;

3) чертежи и планы местности;

4) результаты геодезических и инженерно-геологических изысканий, оформляемые по

5) другие документы в зависимости от типа и назначения объекта (при необходимости).

Проектно-изыскательские и расчетные материалы должны быть представлены в объеме, достаточном для адекватного описания конструктивной схемы ЛЧМГ, использованных технических решений, климатических и грунтово-геологических характеристик региона прокладки магистрального газопровода.

По результатам выполнения первого этапа должны быть подготовлены данные об особенностях конструктивного исполнения магистрального газопровода и режимах его функционирования, о физикомеханических характеристиках материалов, о природно-климатических условиях вдоль трассы, а также сформулированы предложения о первичной схематизации конструкции ЛЧМГ и выделении расчетных участков (объектов) в ее пределах.

4.5.2.2 На втором этапе должен быть выполнен анализ нагрузок и воздействий, действующих в пределах выделенных объектов, с учетом их возможного сочетания и развертывания во времени.

По результатам выполнения второго этапа формируют перечень подлежащих учету нагрузок и воздействий, проводят их классификацию и выделяют в необходимых случаях постоянные и переменные составляющие этих нагрузок и воздействий.

Для переменных составляющих следует провести частотный и временной анализ, позволяющий получить оценку числа циклов нагружения с различными амплитудами и коэффициентами асимметрии цикла за заданный промежуток календарного времени или наработки, что необходимо для оценки уровня прогнозируемых при дальнейшей эксплуатации усталостных повреждений.

Оценки пиковых (экстремальных) значений нагрузок и их распределений в зависимости от времени, необходимые для расчета несущей способности рассматриваемого расчетного участка ЛЧМГ по критериям прочности, трещиностойкости и (или) устойчивости, а также оценки предельно допустимого уровня дефектности могут быть выполнены на основе имеющихся исходных данных по проектируемому магистральному газопроводу с учетом положений настоящего стандарта и других нормативных документов, в которых установлены методы таких оценок.

4.5.2.3 На третьем этапе должны быть выявлены и подвергнуты предварительному анализу основные повреждающие факторы и механизмы деградации служебных характеристик объекта и (или) его элементов. При проведении анализа следует учитывать, что для объектов ЛЧМГ в общем случае характерны следующие группы причин, вызывающих их повреждения и деградацию свойств:

- коррозионные процессы, связанные с выраженной потерей металла, типа сплошной и местной поверхностной коррозии труб, а также с явлениями межкристаллитной и транскристаллитной коррозии;

- коррозионно-механические процессы, прежде всего КРН;

- накопление усталостных повреждений и развитие дефектов в наиболее нагруженных частях магистрального газопровода под действием комплекса повторно-переменных нагрузок и воздействий механической природы;

- изменение свойств металла труб в процессе эксплуатации под действием факторов внешней среды и эксплуатационных нагрузок;

- нарушение проектного положения объекта или его части.

Примечание - Нарушение проектного положения объекта или его части может происходить под действием комплекса эксплуатационных и природно-климатических нагрузок вследствие их неполного учета или неожиданного проявления, а также вследствие частичного или полного разрушения опор, балластирующих и иных устройств, используемых для закрепления газопровода в проектном положении, вызванного обводнением, размывом, промерзанием или растеплением окружающего грунта, в том числе в силу непреодолимых причин природного и техногенного характера.

В качестве основных факторов, способствующих возникновению и развитию коррозионных и коррозионно-механических процессов, следует рассматривать деградацию свойств защитных покрытий и снижение с течением времени защитных возможностей систем электрохимической защиты, сопровождающиеся ухудшением их служебных характеристик.

Результатом выполнения второго и третьего этапа, которые взаимосвязаны и дополняют друг друга, должен стать обоснованный выбор одного или нескольких механизмов накопления повреждений, лимитирующих прочность и показатели долговечности объекта. Основой для принятия решений на этих этапах, как правило, служат экспертные оценки, базирующиеся на совокупности исходных данных, накопленном опыте проектирования, строительства и эксплуатации объектов, аналогичных рассматриваемым расчетным участкам.

4.5.2.4 В рамках четвертого этапа на основе данных предыдущих этапов выполняют классификацию и анализ вероятных отказов, повреждений и ассоциируемых с ними состояний, реализуемых в процессе жизненного цикла объекта, формулируют наборы признаков (критериев отказов и предельных состояний), проводят классификацию отказов объекта по их критичности, выявляют причины возникновения отказов, в том числе ассоциируемых с наступлением предельного состояния объекта.

Если по результатам перечисленной в 4.5.2.4 последовательности действий выявлена необходимость учета внезапных отказов, то должны быть сформулированы рекомендации по проведению дополнительного количественного анализа таких отказов.

Примечание - Анализ причин возникновения и последовательности развития повреждений и отказов может быть выполнен на основе методов построения структурных схем надежности, приведенных в ГОСТ 27.301 и ГОСТ 27.310, а также методов прогнозирования, используемых при анализе безотказности, например в соответствии со стандартом [12]. Выбор методов анализа осуществляют выполняющие его специалисты.

По результатам выполнения четвертого этапа должны быть сформированы:

- перечень и критерии вероятных повреждений и отказов;

- перечень и критерии состояний, ассоциируемых с вероятными повреждениями и отказами.

4.5.2.5 На пятом этапе с учетом выявленных в пределах жизненного цикла объекта возможных механизмов деградации служебных характеристик, зарождения и развития дефектов, а также сформулированных на предыдущем этапе признаков отказов и предельных состояний должны быть выбраны расчетные критерии и методы, используемые при расчетной оценке технического состояния и срока службы (ресурса) анализируемого объекта.

4.5.2.6 На шестом этапе должен быть выполнен структурный анализ объекта с целью выделения отдельных его элементов для проведения расчетного анализа. Структурирование объекта и выделение расчетных участков выполняют в соответствии с приведенными в 4.3 и 8.4 положениями, соблюдая следующий порядок действий:

а) каждому выделенному структурному элементу ставят в соответствие:

1) расчетный объект-аналог (расчетную схему);

2) набор критериальных характеристических параметров, который соответствует выбранным для анализа служебным характеристикам и определяет техническое состояние объекта в течение его жизненного цикла (согласованный с используемой при проектировании нормативной документацией и сформированный на основе анализа, выполненного на предыдущих этапах);

б) устанавливают связь между заданными в проекте технологическими параметрами объекта и сформированным для него набором критериальных характеристических параметров, характеризующих степень соответствия объекта заданным при проектировании расчетным критериям (прочности, устойчивости, трещиностойкости, долговечности и другим критериям при необходимости);

в) осуществляют перенос (отображение) заданных проектом технологических параметров на область, определяемую набором сформированных параметров;

г) проводят анализ степени полноты и достоверности исходной информации, которую используют при оценке значений критериальных характеристических параметров служебных характеристик, определяющих техническое состояние расчетных участков.

4.5.2.7 На заключительном седьмом этапе выполняют прогнозную оценку срока службы (ресурса) расчетного участка (объекта) ЛЧМГ или однотипных групп расчетных участков по всем выделенным типам расчетных состояний.

В процессе проведения расчетов должны быть получены прогнозные оценки происходящей под действием системы нагрузок и воздействий эволюции технического состояния объекта по отношению к его исходному состоянию. При этом необходимо учитывать все выявленные механизмы изменения служебных характеристик и механизмов зарождения и развития дефектов.

Прогнозирование срока службы (ресурса) объекта выполняют по результатам прогнозных оценок эволюции технического состояния, количественно характеризующихся изменением значений критериальных характеристических параметров.

При выполнении расчетов на данном этапе определению подлежат:

- предельные (разрушающие) нагрузки на объекте или соответствующие характеристики напряженно-деформированного состояния (НДС) для фиксированного уровня дефектности;

- критические параметры дефектности, оцениваемые при заданном уровне нагрузок или соответствующих им характеристик НДС.

Примечание - В качестве критериальных характеристических параметров могут быть использованы параметры технического состояния в соответствии с 4.2.2 и при необходимости другие параметры.

Оценку показателей срока службы (ресурса) расчетного участка проводят, применяя выбранную систему кинетических уравнений накопления повреждений и роста дефектов к расчету календарного времени или наработки расчетного участка, соответствующих моменту достижения критических уровней повреждений (дефектности). Критические уровни повреждений определяют на основе принятых критериев.

Значение назначенного срока службы (назначенного ресурса) ЛЧМГ устанавливают на основе результатов прогнозной оценки срока службы (ресурса) всех входящих в ее состав выделенных расчетных участков.

5 Типовые исходные данные для проведения оценки несущей способности и срока службы расчетного участка линейной части магистрального газопровода на этапе проектирования

5.1 Общая характеристика проектных решений

5.1.1 По результатам изучения проектной и инженерно-изыскательской документации должна быть получена информация по следующим группам данных:

а) организационные данные:

1) название магистрального газопровода, в состав которого входят расчетные участки ЛЧМГ;

2) сведения об организации(ях), выполнившей(их) проект ЛЧМГ;

б) конструктивное исполнение и технологические характеристики ЛЧМГ:

1) рабочее давление газа;

2) максимальное пробное давление при гидроиспытаниях (согласно проектным условиям);

3) технологическая схема ЛЧМГ;

4) конструктивное исполнение (подземное, наземное, надземное на опорах, подводное, в канале, в коллекторе);

5) план и профиль ЛЧМГ, включая проектные решения на крутоизогнутых участках и другие нетиповые проектные решения (при наличии);

6) спецификации на трубы, соединительные детали, комплектующие и используемое технологическое оборудование, выполненные по форме и правилам, установленным в ГОСТ 21.110;

7) категории и характеристики локальных участков (крановые узлы, переходы через водные преграды, вантовые переходы, балочные воздушные переходы, межпромысловые коллекторы и т.п.);

в) данные о регионе прокладки магистрального газопровода:

1) региональные географические данные (координаты, климатические характеристики*, рельеф местности, грунтово-геологические условия вдоль трассы, расположение и характеристики обводненных и заболоченных территорий, слабонесущих, пучинистых и мерзлых грунтов);

__________

* В Российской Федерации климатические параметры, которые применяют при проектировании зданий и сооружений, определены в своде правил СП 131.13330.2012 «Строительная климатология».

2) протяженность прохождения трассы по пашне, лесу, лугу, садам, виноградникам, болотам ид р.;

3) прохождение трассы по участкам с неблагоприятными условиями строительства, застроенной территории, горным участкам и др.;

4) пересечение трассы водотоками, железными и автомобильными дорогами и др., их число и протяженность;

5) протяженность прохождения трассы по местности без дорог, участков сближения или параллельного следования с железными и автомобильными дорогами, линиями электропередачи и связи и др.;

6) возможные сносы строений и другие показатели (при наличии), учитываемые при выборе направления трассы;

7) расположение ЛЧМГ относительно населенных пунктов и отдельных промышленных объектов;

8) расположение ЛЧМГ относительно других коммуникаций (газопроводов, нефте- и продуктопроводов, линий электропередач, железных и автомобильных дорог).

5.1.2 Данные о грунтово-геологических и гидрогеологических условиях вдоль трассы принимают по результатам инженерно-геологических и инженерно-геотехнических изысканий**, оформленных по ГОСТ 21.301.

__________

** В Российской Федерации состав и содержание инженерно-геологических и инженерно-геотехнических изысканий для подготовки проектной документации строительных объектов (в том числе линейных) определены в своде правил СП 47.13330.2012 «Инженерные изыскания для строительства. Основные положения».

5.1.3 В перечень исходных данных, используемых для оценки срока безопасной эксплуатации ЛЧМГ в рамках типового проектирования, как правило, включают следующие грунтово-геологические характеристики:

- тип грунта;

- вид грунта (естественно сформированный или наносный, однородный или неоднородный);

- удельное электрическое сопротивление грунта;

- наличие грунтовой воды на уровне газопровода;

- влажность грунта на уровне газопровода.

5.1.4 Перечень дополнительных данных (из состава результатов инженерных изысканий) определяют исходя из принятой схемы оценки коррозионной агрессивности грунта, а также для использования (при необходимости) в расширенном подходе к оценке срока безопасной эксплуатации ЛЧМГ.

5.2 Технические характеристики труб, соединительных деталей и конструкционных материалов

5.2.1 Для реализации приведенного в 4.5 алгоритма должны быть получены, проанализированы и систематизированы данные о свойствах труб, соединительных деталей и конструкционных материалов в объеме, достаточном для получения обоснованных расчетных оценок.

5.2.2 По результатам сбора, анализа и систематизации данных формируют перечень показателей (физико-механических характеристик), определяющих в рамках принятых расчетных критериев свойства труб, соединительных деталей и конструкционных материалов, и определяют численные значения этих показателей.

Перечень необходимых для проведения расчетов физико-механических характеристик металла труб (в состоянии поставки) приведен в таблице А.1 (приложение А), а источники и способы получения их значений приведены в приложении И.

Примечание - В общем случае в перечень могут быть включены показатели, характеризующие:

- прочность;

- деформативность;

- пластичность;

- трещиностойкость;

- сопротивление переменным нагрузкам при много и малоцикловом нагружении;

- зарождение и рост трещин;

- склонность к изменению отдельных физико-механических характеристик в процессе эксплуатации;

- стойкость к коррозии и коррозионному растрескиванию под напряжением.

При необходимости этот перечень может быть изменен как за счет включения в него дополнительных показателей (например, при расширенном подходе к оценке срока безопасной эксплуатации ЛЧМГ), так и за счет исключения отдельных показателей (например, при отсутствии повреждающих факторов, обусловленных такими показателями).

5.2.3 Формирование указанного в 5.2.2 перечня может быть выполнено на основе данных, приведенных в сертификатах, технических условиях, нормативных документах. Кроме того, могут быть использованы дополнительные данные, предоставленные организацией-изготовителем по запросу проектной организации, полученные по результатам лабораторных испытаний конструкционных материалов и (или) натурных испытаний объектов.

Выбор необходимых видов лабораторных и натурных испытаний - по ГОСТ 16504.

5.2.4 При невозможности получения данных о физико-механических свойствах материалов восполнение недостающей информации может быть проведено проектной организацией или привлеченной ею для этого сторонней экспертной организацией на основании:

- дополнительных исследовательских испытаний, проведенных уполномоченной на это организацией, аккредитованной в соответствии с ГОСТ ИСО/МЭК 17025;

- данных организации-изготовителя, относящихся к изделиям-аналогам;

- совокупности данных, приведенных в нормативной документации, научно-технических публикациях, справочниках и других источниках, относящихся к материалу рассматриваемого изделия или изделия-аналога (при условии обоснования экспертной организацией возможности применения таких данных).

Примечание - Цели проведения исследовательских испытаний, в том числе при проектировании и построении моделей функционирования объектов, определены в ГОСТ 16504.

5.2.5 В некоторых случаях (см. 4.2.7) в зависимости от новизны и сложности проектируемого объекта, располагаемой полноты и достоверности доступной информации проектной организацией может быть принято решение о проведении дополнительных расширенных исследований с целью получения необходимых для анализа данных о свойствах труб, соединительных деталей и конструкционных материалов.

Программу исследовательских работ и перечень исполнителей (в том числе привлекаемых сторонних организаций) определяет проектная организация.

5.2.6 В рамках предусмотренных по 5.2.5 расширенных исследований могут быть дополнительно рассмотрены и проанализированы следующие группы данных, отражающих свойства и характеристики конструкционных материалов и изделий:

- нарушения формы и отклонения фактических размеров изделия от значений, заданных в проектной или конструкторской документации;

- общее или локальное изменение (неоднородность) химического состава, структуры или физико-механических характеристик, приводящее к ухудшению свойств основного металла и (или) металла сварных соединений;

- снижение вязкости металла и повышение ее хрупкости при отрицательных температурах;

- распределение и величина остаточных технологических напряжений в отдельных элементах или зонах изделия;

- фактические данные о типах, размерах и расположении поверхностных и (или) внутренних дефектов в основном металле и металле сварных соединений с учетом требований нормативных документов, объемов, точности и достоверности используемых методов контроля.

На основе перечисленных данных могут быть выявлены и проанализированы следующие дополнительные факторы, которые после экспертного подтверждения их значимости подлежат учету при оценке срока службы расчетного участка:

- ассоциируемые с дефектами формы общие и локальные концентраторы напряжений и деформаций в изделии, вызванные различными технологическими факторами, нарушением геометрических размеров, наличием дефектов технологического происхождения в основном металле и металле сварных соединений;

- зоны с пониженными прочностными и ресурсными характеристиками по отношению к действующей системе нагрузок и воздействий, образование которых вызвано неоднородностью химического состава, нарушениями структуры и изменением физико-механических свойств металла;

- дополнительные нагрузки и воздействия, возникновение которых вызвано технологическими причинами на этапе изготовления (например, остаточные технологические напряжения и деформации).

5.2.7 В процессе реализации приведенного в 4.5 алгоритма учитывают только те из выявленных в соответствии с 5.2.2 - 5.2.6 свойств и характеристик труб, соединительных деталей и конструкционных материалов, а также дополнительных факторов (при их наличии и подтверждении значимости), которые по результатам экспертного анализа и аналитических расчетов признаны влияющими на прочностные показатели и (или) показатели долговечности изделий.

5.2.8 Кроме указанных в 5.2.7 показателей должны быть получены и проанализированы данные о свойствах (служебных характеристиках) планируемых в проектном решении защитных покрытий объектов ЛЧМГ с учетом возможного изменения этих свойств в зависимости от продолжительности и прогнозируемых условий эксплуатации.

К служебным характеристикам по ГОСТ 25812* и ГОСТ 31448, определяющим техническое состояние защитных покрытий и срок их службы, относят:

__________

* В Российской Федерации действует ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии».

- целостность покрытия (однородность поверхности без дефектов и пропусков);

- переходное (электрическое) сопротивление покрытия;

- прочность покрытия (при разрыве и при ударе);

- адгезию покрытия с защищаемой поверхностью;

- снижение адгезии от исходного значения после 1000 ч испытаний в воде при установленных стандартных температурах;

- прочность при разрыве отслоенного покрытия при установленных стандартных температурах;

- относительное удлинение при разрыве отслоенного покрытия при установленных стандартных температурах;

- диэлектрическая сплошность покрытия (отсутствие пробоя при установленном стандартном уровне электрического напряжения);

- площадь отслаивания покрытия при катодной поляризации при установленных стандартных температурах;

- сопротивление пенетрации (вдавливанию);

- устойчивость покрытия к термоциклированию при установленных стандартных температурах;

- стойкость покрытия к растрескиванию при температуре (50 ± 3) °С;

- стойкость покрытия к воздействию ультрафиолетовой радиации в потоке 600 кВт ч/м при температуре (50 ± 3) °С;

- термостабильность при установленных стандартных условиях;

- стойкость покрытия к грибковым поражениям (грибостойкость).

Каждой из перечисленных служебных характеристик могут быть поставлены в соответствие один или несколько критериальных характеристических параметров, которые количественно характеризуют степень соответствия заданным техническими условиями значениям.

Служебные характеристики защитного бетонного покрытия для обетонированных труб (жесткость, прочность, трещиностойкость и др.), установленные в соответствии с нормативными документами, техническими условиями или технической (технологической) документацией организации-изготовителя, подлежат анализу в случае применения таких труб на объектах ЛЧМГ.

Примечание - В соответствии с ГОСТ 13015 (пункт 6.4) перечни контролируемых параметров бетонных и железобетонных изделий для строительных конструкций, устанавливаемые в технической и технологической документации организаций-изготовителей, могут дополняться и уточняться в соответствии с особенностями выпускаемых изделий и условиями их производства.

5.2.9 Выбор значимых и подлежащих учету служебных характеристик (из перечисленных в 5.2.8), которые используют при реализации приведенного в 4.5 алгоритма, определяют специалисты (эксперты) организации, проводящей оценку срока безопасной эксплуатации ЛЧМГ.

5.2.10 Данные об изменении критериальных характеристических параметров и на их основе об изменении служебных характеристик защитного покрытия могут быть представлены в табличной форме или в виде функциональных зависимостей, связывающих значения этих параметров с продолжительностью эксплуатации или наработкой.

Функциональные зависимости целесообразно приводить для средних ожидаемых значений критериальных характеристических параметров и (или) для их минимальных значений, гарантируемых организацией-изготовителем.

5.2.11 При оценке качества защитного покрытия сучетом фактора времени допускается использовать единый интегральный показатель - установленный организацией-изготовителем срок службы защитного покрытия, в пределах которого гарантировано сохранение всех его служебных характеристик, определенных нормативными документами и техническими условиями.

5.3 Данные о технологии строительства линейной части магистральных газопроводов

5.3.1 При оценке срока службы (ресурса) расчетных участков ЛЧМГ в рамках расширенного подхода, в дополнение к общей информации по конструктивному исполнению, технологическим характеристикам ЛЧМГ (см. 5.1) и данным, приведенным в таблице А.1 (приложение А), могут быть использованы сведения о технологиях строительства, которые в соответствии с проектом будут использованы на расчетных участках.

5.3.2 В рамках применения положений настоящего стандарта могут быть рассмотрены предусмотренные проектом технологии строительства основной магистрали, отводов, лупингов и переходов, регламентированные нормами технологического проектирования магистральных трубопроводов и связанными с ними нормативными документами.

При необходимости следует рассмотреть и проанализировать технологию применения предусмотренных проектной и конструкторской документацией новых технических решений, реализация которых может влиять на прогнозные оценки срока службы (ресурса).

5.4 Данные о проектных условиях эксплуатации

5.4.1 Для прогнозной оценки уровня повреждений, которые могут быть накоплены в предусмотренных проектом условиях эксплуатации в конструктивных элементах расчетного участка ЛЧМГ, кроме приведенных в 5.1 сведений по общим характеристикам проектных решений дополнительно необходимо получить данные об ожидаемом уровне нагруженности конструкции в прогнозируемый период.

5.4.2 Перечень рекомендуемых характеристических показателей нагруженности зависит от применяемых при анализе нагруженности расчетных схем, условий эксплуатации магистрального газопровода, его конструктивной схемы и подлежит уточнению в каждом конкретном случае с учетом следующих рекомендаций:

а) при оценке НДС подземных расчетных участков ЛЧМГ необходимы данные:

1) о распределении температур по длине участка;

2) о характеристиках грунта, позволяющих оценить его сопротивление продольным и поперечным перемещениям расчетного участка;

3) о конструктивных особенностях участка;

4) о конфигурации и рельефе трассы на участке;

б) для проложенных на опорах надземных расчетных участков необходимы прогнозные данные:

1) о конфигурации продольной оси (с учетом просадки, выпучивания или возможного разрушения одной или нескольких опор);

2) о ветровых нагрузках в пределах участка;

3) о температурных режимах в процессе эксплуатации с учетом их изменчивости на коротких и длительных интервалах времени;

4) о снеговых и гололедных нагрузках в пределах участка;

в) для подводных расчетных участков необходимы данные:

1) о гидродинамических нагрузках;

2) о скорости и направлении течения;

3) о текущем и прогнозируемом рельефе дна;

4) о физико-механических характеристиках грунта донного основания и грунта засыпки.