МИНИСТЕРСТВО

РОССИЙСКОЙ ФЕДЕРАЦИИ ПО ДЕЛАМ

ГРАЖДАНСКОЙ ОБОРОНЫ, ЧРЕЗВЫЧАЙНЫМ СИТУАЦИЯМ

И ЛИКВИДАЦИИ ПОСЛЕДСТВИЙ СТИХИЙНЫХ БЕДСТВИЙ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

УЧРЕЖДЕНИЕ «ВСЕРОССИЙСКИЙ ОРДЕНА «ЗНАК ПОЧЕТА»

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ПРОТИВОПОЖАРНОЙ ОБОРОНЫ»

ОЦЕНКА ОГНЕЗАЩИТНЫХ СВОЙСТВ

ПОКРЫТИЙ В ЗАВИСИМОСТИ

ОТ СРОКОВ ИХ ЭКСПЛУАТАЦИИ

Методика

2-е издание, переработанное и дополненное

МОСКВА

2016

Авторский коллектив: д-р техн. наук, проф. Н.В. Смирнов, канд. хим. наук Н.Г. Дудеров, канд. хим. наук С.Н. Булага, канд. техн. наук В.В. Булгаков, канд. техн. наук Е.Д. Михайлова, Н.А. Толпекина, М.В. Лезова (ФГБУ ВНИИПО МЧС России).

Изложен порядок оценки сохранения огнезащитных свойств покрытий, используемых для строительных материалов и конструкций, элементов инженерного оборудования и электрических кабелей.

Методика предназначена для сотрудников Государственной противопожарной службы МЧС России, в том числе судебно-экспертных учреждений, и организаций, занимающихся оценкой соответствия продукции требованиям пожарной безопасности. Издание может быть полезно для специалистов испытательных лабораторий, аккредитованных в области пожарной безопасности, а также для сотрудников организаций и предприятий, выполняющих услуги в сфере огнезащиты.

Вводится взамен одноименной Методики, изданной в 2014 году.

Разработана по заданию Департамента надзорной деятельности и профилактической работы МЧС России.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Настоящая Методика рекомендуется для оценки сохранения огнезащитных свойств огнезащитных покрытий (ОЗП) строительных материалов и конструкций, элементов инженерного оборудования и электрических кабелей (далее -объектов огнезащиты) в зависимости от сроков их эксплуатации.

Актуальность данной Методики определяется следующими факторами:

- необходимостью достоверной оценки пожарной безопасности объекта огнезащиты по истечении определенного времени, которая возможна только после установления степени сохранения огнезащитных свойств ОЗП при их эксплуатации;

- необходимостью повышения качества и объективности заключений о состоянии пожарной безопасности огнезащищенных объектов при проведении контроля и проверок.

В качестве основных при оценке огнезащитных свойств покрытий используются методы термического анализа (ТА*).

________

* Употребляется и в значении «термоаналитический».

Достоинства методов ТА:

- простота и надежность;

- высокая точность;

- возможность автоматической записи результатов измерений;

- воспроизводимость результатов.

Применение термического анализа позволит:

- контролировать качество огнезащиты;

- оценивать изменение огнезащитных свойств покрытий в конкретных условиях эксплуатации;

- определять значимые ТА характеристики.

Настоящая Методика в сочетании с информационно-поисковой системой «Банк данных по идентификационным характеристикам строительных материалов и средств огнезащиты» будет способствовать повышению качества контроля.

В основе методики лежат результаты экспериментальных исследований и действующая нормативно-техническая документация в области пожарной безопасности.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая Методика распространяется на ОЗП, полученные при применении огнезащитных составов (ОС).

1.2. В данной Методике приведены методы исследования, рекомендуемые для оценки сохранения огнезащитных свойств ОЗП на объектах огнезащиты.

2. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В настоящей Методике применены следующие термины с соответствующими определениями.

2.1. Огнезащита - специальная обработка материалов и конструкций с целью снижения их пожарной опасности и (или) повышения огнестойкости [1, 2].

2.2. ОЗП - полученный в результате огнезащитной обработки слой (слои) на поверхности объекта огнезащиты.

2.3. Объект огнезащиты - строительные материалы и конструкции (деревянные и металлические), элементы инженерного оборудования и электрические кабели, на которые наносятся ОЗП с целью снижения их пожарной опасности и (или) повышения огнестойкости объектов огнезащиты.

2.4. Огнезащитная эффективность - показатель, характеризующий способность ОЗП снижать пожарную опасность и (или) повышать огнестойкость объектов огнезащиты.

2.5. Огнезащитная обработка - нанесение ОЗП на поверхность (окраска, обмазка и т.д.) объекта огнезащиты.

2.6. Техническая документация на ОЗП (ТД) - технические условия, инструкции, руководства и другие документы, устанавливающие требования к ОЗП и их применению.

2.7. Устойчивость к старению - способность нанесенного в результате огнезащитной обработки ОЗП сохранять эксплуатационные свойства при воздействии факторов окружающей среды.

2.8. Срок службы ОЗП - срок эксплуатации, в течение которого огнезащитные свойства покрытия соответствуют требованиям, установленным действующими нормативными документами в области пожарной безопасности и нормативно-технической документацией на ОЗП или ОС.

2.9. Микрообразец - количество материала массой не более 0,2 г, достаточное для проведения термического анализа с точностью не менее ±3 %. В зависимости от типа прибора и метода анализа масса микрообразца может составлять от 0,1 до 0,2 г.

2.10. Термический анализ (ТА) - методы, с помощью которых исследуются те или иные свойства материалов и веществ или протекающие в них физико-химические процессы в условиях программированного воздействия температуры как функции времени (термогравиметрия, дифференциальный термический анализ, дифференциально-сканирующая калориметрия и др.).

2.11. Термогравиметрия (ТГ) - метод термического анализа, при котором регистрируется кривая изменения массы образца в зависимости от температуры или времени при нагревании в заданной среде с регулируемой скоростью.

2.12. Термогравиметрия по производной - метод, позволяющий получить первую (ДТГ) или вторую (ДДТГ) производную термогравиметрической кривой по времени или температуре.

2.13. Идентификационные ТА параметры - значимые характеристики кривых ТА, являющиеся критериями (признаками) идентичности, по которым устанавливается идентичность материалов.

2.14. Кривая нагревания - графическая запись температуры вещества (образца), помещенного в среду, нагреваемую с регулируемой скоростью, в зависимости от времени (T = f(t)).

2.15. Скорость нагревания β - производная температуры по времени (β = dT/τ).

2.16. Дифференциальный термический анализ (ДТА) - метод, позволяющий регистрировать разность температур ΔТ исследуемого вещества и эталона в зависимости от температуры или времени.

2.17. Экстраполированная точка начала или окончания процесса - точка пересечения касательной, проведенной в точке наибольшего наклона, с экстраполированной базовой линией.

2.18. Температура начала разложения - по ГОСТ 29127 [3].

2.19. Идентификация - установление соответствия конкретной продукции образцу и (или) ее описанию (по ГОСТ Р 51293 [4]).

2.20. Значимые характеристики (критерии идентификации) - характеристики кривых ТА, по которым устанавливается идентичность материалов, веществ и средств огнезащиты.

2.21. Качественные характеристики - характеристики кривых ТА, которые дополняют информацию о процессе разложения.

2.22. Максимальная скорость потери массы А, %/мин - амплитуда максимума ДТГ кривой.

2.23. Относительная амплитуда теплового эффекта J, °С/(мг⋅мин) - амплитуда максимума ДТА кривой.

2.24. Относительные тепловые экзо- и эндоэффекты - площадь под ДТА кривой Q, °С/мг.

2.25. Зольный остаток mз, % - остаточный процент массы при температуре окончания процесса деструкции или указанной температуре Т, °С.

2.26. Коксовый остаток mк, %, при 750 °С (850 °С) - остаточный процент массы при температуре окончания процесса пиролиза (в инертной атмосфере) или указанной температуре Т, °С.

3. ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЙ

Настоящая Методика распространяется на ОЗП для строительных материалов (древесины и материалов на ее основе, композитных материалов), металлических конструкций, элементов инженерного оборудования и электрических кабелей.

3.1. Отбор образцов ОЗП

Образцы ОЗП отбирают с объекта огнезащиты прежде всего с мест, где покрытие имеет видимые изменения состояния поверхности.

Пробу ОЗП отбирают в виде небольших монолитных фрагментов, используя инструмент, способный отделить фрагмент покрытия требуемой площади.

Площадь поверхности проб ОЗП, отбираемых с металлических конструкций и кабельных изделий, должна быть не менее 0,5 см2.

Пробу ОЗП, нанесенных на металлические поверхности, снимают до грунта, не захватывая его, а при комбинированном покрытии пробу отделяют вместе с защитным слоем.

Пробы тонкослойных покрытий по древесине или электрокабелю отбирают вместе с подложкой для последующего, более тщательного (под микроскопом) отделения чистого покрытия от подложки (для экспресс-методов и методов ТА).

Огнезащитные пропиточные составы, образовавшие на конструкции тонкий слой покрытия, отбирают со слоем древесины. Отбор проб осуществляется с элементов конструкций в виде прямоугольных фрагментов толщиной не менее 1,5 мм и общей площадью не менее 6 см2, в соответствии с работой [5].

Для проведения ТА пробы древесины или материалов на ее основе, защищенных с помощью поверхностной огнезащитной пропитки, отбирают в виде кусочков (фрагментов) площадью не менее 0,5 см2. Для древесины, огнезащищенной с использованием глубокой пропитки, толщина среза материала не нормируется.

Обязательным условием при отборе проб является соблюдение представительности пробы. Пробу ОЗП отбирают приблизительно в равных количествах из разных мест объекта огнезащиты.

3.2. Образцы сравнения

При отсутствии данных по огнезащитному материалу, необходимых для проведения оценки сравнительными методами, изложенными ниже, готовят образцы сравнения (далее -эталоны или идентификаторы) из исходных, контрольных ОЗП.

Для получения данных, используемых для прогнозирования срока эксплуатации огнезащитного материала, проводится ускоренное старение этого материала. Старение осуществляется в соответствии со стандартом [6] по методам 1 и 15.

4. МЕТОДЫ ИССЛЕДОВАНИЯ

Методы исследования применяют в следующем порядке:

- визуальный метод исследования образцов (оценка внешнего вида ОЗП);

- определение толщины слоя покрытия и грунта и ОЗП на объекте на отобранных образцах;

- определение коэффициента вспучивания отобранных образцов покрытия;

- экспресс-методы оценки;

- термический анализ отобранных образцов покрытия;

- стандартные испытания (при необходимости).

4.1. Визуальный метод

Визуальный метод контроля осуществляется согласно Руководству [5] для оценки состояния (внешнего вида) ОЗП на объекте и отобранных его образцов до и после проведения испытаний (возможна фиксация в виде фотографий).

При осмотре конструкций и изделий, защищенных составами, образующими на поверхности объекта огнезащиты слой покрытия (лаки, краски, пасты, обмазки и т.п.), определяется отсутствие сквозных трещин, отслоений, других видимых признаков разрушения покрытия, изменения цвета и т.д. Для конструкций и изделий, защищенных пропиточными составами, определяется соответствие их внешнего вида требованиям нормативно-технической документации на ОС и отмечается наличие посторонних загрязнений.

Образцы, механически отобранные с конструкций объекта, исследуются с помощью микроскопа (например, МБС-12).

4.2. Измерение толщины ОЗП

Толщина слоя нанесенного на металлических конструкциях ОЗП измеряется с помощью специальных приборов, обеспечивающих необходимую точность измерений. Для покрытий толщиной до 20 мм рекомендуется использовать магнитный толщиномер (например, «Минитест», «МТ-2007»), ультразвуковые толщиномеры, микрометры. Для измерения толщины покрытий от 10 мм и выше можно использовать штангенциркуль или игольчатый щуп с линейкой. По результатам измерений определяется усредненное значение и минимальное значение толщины покрытия.

Для контроля толщины ОЗП, нанесенного на деревянные конструкции, необходимо вырезать образец древесины с покрытием толщиной, превышающей указанную в ТД на данное средство огнезащиты. Толщина нанесенного покрытия на отобранном образце определяется при рассмотрении его в сечении под микроскопом, например, МБС-9 и МБС-12, при этом срез образца помещается на прибор типа объект-микрометр (например, ОМОУ 4.2).

Толщину покрытия, нанесенного на изоляцию электрокабелей, контролируют штангенциркулем или микрометром [7], а также, в случае необходимости, аналогично способу, приведенному для древесины.

Толщина слоя грунта (при его наличии) на отобранных образцах покрытий для древесины и электрокабелей определяется при рассмотрении фрагментов каждой пробы из отобранных образцов в сечении излома под микроскопом МБС-12, как и для ОЗП.

По результатам измерений определяют среднюю и минимальную толщину ОЗП. Следует учитывать, что значение средней толщины, полученное на объекте, может отличаться от значения средней толщины, указанной в сертификате пожарной безопасности (обычно указывается для огнезащитных составов, предназначенных для металлических поверхностей). Допустимо отклонение не более 20 %.

4.3.

Определение коэффициента

вспучивания покрытия

Для определения коэффициента вспучивания покрытия отобранных образцов проводятся испытания согласно Руководству [5].

Образец покрытия помещают в термошкаф при температуре 600 °С и выдерживают в течение 5 мин для получения вспученного слоя.

Коэффициент вспучивания Квс определяется как отношение толщины вспученного слоя h к исходной толщине покрытия h0:

|

Квс = h/h0. |

Измерение h и h0 проводится в сечениях пяти образцов. Коэффициент вспучивания определяется как среднее арифметическое пяти измерений. Внешний вид образцов до и после испытания фиксируется на фотографиях. Результаты измерений приводятся в табл. 1 прил. 1.

Потеря огнезащитных свойств определяется при сравнительной оценке коэффициента вспучивания эталонного и исследуемого (с объекта) образцов. Допускается уменьшение среднеарифметического значения коэффициента вспучивания не более чем на 30 % от исходного. При больших отклонениях рекомендуется для уточнения провести исследования методами ТА.

Покрытие считается полностью утратившим огнезащитные свойства, если среднеарифметическое значение коэффициента вспучивания для его образцов составляет менее 10.

4.4. Экспресс-методы оценки

Сохранение огнезащитной обработки древесины, защищенной пропиточными составами, на объектах оценивают с помощью малогабаритного переносного прибора по ГОСТ Р 53292 [8], предварительную оценку допускается проводить по горючести стружки.

Рекомендации по отбору проб даны в п. 6.4.2 [8]. Сущность метода заключается в оценке огнезащитных свойств (по признакам воспламенения) образцов поверхностного слоя древесины, подвергнутой огнезащитной обработке пламенем газовой горелки. В целях безопасности не допускается проведение таких испытаний непосредственно на месте отбора образцов.

Испытания образцов и оценку результатов проводят согласно методике, изложенной в стандарте [8].

Качество огнезащиты текстильных материалов, обработанных пропиточными составами, на объектах оценивают экспресс-методом, сущность которого заключается в оценке огнезащитных свойств (по признакам воспламенения) образцов материалов в результате воздействия пламени спиртовой горелки.

Для испытаний необходимо отобрать образцы тканей с огнезащитной обработкой размером 50×200 мм, три в направлении основы (по длине текстильного материала) и три в направлении утка (по ширине текстильного материала). Испытания образцов и оценку результатов проводят по методике, изложенной в Руководстве [9].

4.5. Термический анализ

Термический анализ образцов ОЗП осуществляется в соответствии с документами [10, 11].

5.

ОСОБЕННОСТИ ПРОВЕДЕНИЯ

ТА ИССЛЕДОВАНИЙ

Для получения значимых характеристик, необходимых для определения ТА параметров идентификатора и образца сравнения ОЗП, проводят преимущественно исследования ТГ, ДТГ. Для уточнения поведения материала и получения дополнительных ТА данных возможно применение методов ДТА (ДСК), а также композиционного анализа.

5.1. Испытательное оборудование для ТА

Для проведения экспериментальных исследований методами ТА применяются приборы, удовлетворяющие изложенным ниже требованиям, прошедшие метрологическую проверку и имеющие соответствующий аттестат.

Для оценки огнезащитных свойств ОЗП используются следующие методы ТА:

- термогравиметрический (ТГ);

- термогравиметрический по производной (ДТГ);

- дифференциальный термический (ДТА);

- дифференциально-сканирующая калориметрия (ДСК).

Используются приборы следующих типов:

- модульные, позволяющие реализовать один метод в одном приборе (например, только ТГ или только ДТА);

- совмещенные, позволяющие реализовать различные методы (ТГ, ДТА или ДСК) с помощью одного прибора;

- с горизонтальным или вертикальным размещением реакционных камер и механизмов весов;

- одно- или двухчашечные.

Программное обеспечение должно представлять зависимость «сигнал - температура» или «сигнал - время» в виде кривой. Особенности и принцип действия ТА аппаратуры подробно изложены в работах [10 - 14].

Для определения характеристик образцов и ТА характеристик исследуемых ОЗП предлагается использовать автоматизированные синхронные термоанализаторы «Дериватограф С» и STA 409 PC Luxx, многомодульный термоанализатор Du Pont 2100. Дериватограф позволяет исследовать материалы в том виде, в каком они реально используются на практике, а многомодульный комплекс Du Pont - максимально снижать диффузионную составляющую эксперимента.

Приборы всех типов рекомендуется комплектовать компьютером со специальными прикладными программами с целью одновременного управления работой прибора, наблюдения за ходом съемки в реальном времени, накопления данных (ТГ и ДТА) в виде файлов экспериментов, а также обработки полученных результатов.

5.2. Требования к аппаратуре для ТА

Общие требования:

- конечная температура нагрева образцов - не менее 1000 °С;

- линейная скорость нагревания - в пределах от 5 до 20 °С/мин;

- погрешность измерения температуры - ±2 °С;

- точность линейности нагрева - не ниже ±3 % (в диапазоне температур от 50 до 1000 °С);

- установка должна обеспечивать возможность подачи в реакционную зону (тигельное пространство) воздуха или инертного газа (азота, аргона) с расходом от 30 до 120 или 120 - 400 мл/мин в зависимости от типа прибора и тиглей.

Требования к термовесам:

- диапазон измерения массы образца - от 1 до 500 мг;

- погрешность измерения массы - 1,5 %;

- в термовесах должна быть предусмотрена периодическая калибровка для сохранения требуемой точности измерения.

Требования к аппаратуре ДТА и ДСК:

- конечная температура нагрева - не менее 1000 °С;

- предел измерения разности температур образца и эталона (для ДТА) - не более 0,2 °С;

- калориметрическая чувствительность (для ДСК) - не более 20 мкВт.

5.3. Проведение ТА исследований

5.3.1. Калибровка аппаратуры для ТА

Калибровка приборов проводится по эталонным веществам, рекомендованным к применению Международным комитетом по термическому анализу (ICTA), и эталонному (поверенному) разновесу [11, 13].

5.3.2. Подготовка образцов ОЗП для ТА испытаний

Для оценки пожарно-технических показателей с применением методов ТА не рекомендуется измельчать образец.

Из объединенной или усредненной пробы готовят образцы для проведения ТА испытаний так, чтобы они были представительными для точечной пробы.

Масса, форма и размеры образца для ТА зависят от типа прибора, на котором проводятся испытания, а также от природы материала и его плотности и выбираются в соответствии с условиями первичных испытаний контрольного образца (идентификатора) с учетом рекомендаций для работы на соответствующем приборе, например, в зависимости от класса прибора.

Для многомодульного термоанализатора типа Du Pont используется навеска массой от 2 мг.

Для совмещенного термоанализатора типа «Дериватограф» используется навеска массой от 10 до 50 мг.

Для ОЗП с малой потерей массы в процессе термодеструкции - до 10 % от исходной (теплоизолирующие и высоконаполненные) - рекомендуется массу образца выбирать близкой к максимально возможной для используемого прибора. Для вспучивающихся ОЗП масса испытываемого образца должна быть такой, чтобы не допустить его перелив из тигля во время эксперимента.

Рекомендуемая масса микрообразцов для огнезащитной штукатурки - 50 мг.

Требования к приготовлению образцов для термического анализа приведены в ГОСТ Р 53293 [11].

Атмосфера, в которой проводится ТА съемка, как правило, окислительная (воздух).

5.3.3. Процедура испытаний

При испытании образцов ОЗП выполняются следующие условия проведения термического анализа.

Линейный нагрев:

- скорость нагревания - 20 °С/мин;

- температурный диапазон нагревания - от 30 до 950 °С;

- держатель образца - платиновые и кварцевые тигли;

- термопара образца - платина/платинородий;

- атмосфера - воздух, расход газа - 50 мл/мин;

- атмосфера испытаний: для вспучивающихся покрытий на полимерной основе - азот или переменная атмосфера (композиционный анализ: азот - до температуры выхода ТГ кривой на горизонталь, примерно 750 °С, после 750 °С - воздух), которая чаще применяется при оценке качества текстильных материалов; для остальных покрытий - воздух;

- расход газа в (из) нагревательную камеру (тигельное пространство) от 50 мл/мин (модульные приборы типа Du Pont, Metier, Netzsch) до 400 мл/мин (дериватографы серий Q и С); патрубок, отводящий (подводящий) воздух, должен располагаться в непосредственной близости от исследуемого образца.

При обработке кривых регистрируются:

- процент потери массы Δm при фиксированных температурах от 300 до 500 °С;

- температура образца, °С, при потере 5, 10, 20, 50 % (масс.);

- коксовый остаток, %, при 750 и 850 °С;

- зольный остаток, %, при 750, 850 и 950 °С;

- значимые точки максимумов: температура Тmах, °С; скорость потери массы Аmах, %/мин;

- точки максимумов и минимумов ДТА (температура максимума Тmах, °С);

- амплитуда максимума Jmax, °С /(мин⋅мг).

5.3.4. Оформление результатов ТА испытаний

Требования по обработке результатов испытания приведены в стандарте по идентификации твердых веществ и материалов [11].

По результатам обработки рассчитываются средние значения величин Δmср, Tср, Tmах ср, Аmах ср и стандартные (среднеквадратичные) отклонения повторяемости (сходимости) образцов.

Требования к регистрации эксперимента и протоколу испытаний приведены в стандарте [11].

Наряду с указанными значимыми идентификационными характеристиками [10, 11] определяются температурные интервалы деструкции, а также ход пологих участков деструкции с невысокими скоростями разложения.

Кроме того, фиксируются внешний вид отобранных образцов, размеры и форма навесок до испытаний, а также форма и размеры остатка после испытаний.

В протоколе испытаний в таблицах приводятся ТА характеристики, необходимые для получения ТА параметров (прил. 2).

Результаты термического анализа образцов оформляются также в виде графических зависимостей к ним. Характерные усредненные ТА кривые ТГ, ДТГ, полученные в ФГБУ СЭЦ ФПС МЧС России по г. Москве и в ФБГУ ВНИИПО МЧС России, представлены в прил. 2.

5.4. Анализ результатов ТА исследований

Для определения сохранения огнезащитных свойств покрытий в процессе эксплуатации проводится следующий анализ.

Сравниваются результаты термического анализа (ТА характеристики и графические зависимости) для исходного ОЗП (эталона, идентификатора) и исследуемого образца.

Подлежат сравнению ТА характеристики и параметры, полученные только при полностью одинаковых условиях эксперимента (отклонение не более 3 %) на приборах одного класса.

При анализе устанавливают следующие факты:

- наличие или отсутствие подобия сравниваемых ТА кривых во всем температурном диапазоне сравнения;

- наличие или отсутствие совпадения количества значимых ДТГ максимумов (в диапазоне 120 - 550 °С);

- величины отклонений при сравнении значимых идентификационных характеристик (параметров) образцов исследуемого материала и эталона при использовании экспериментально полученных среднеарифметических величин.

На основании анализа накопленных данных (сравнение результатов ТА исследований и лабораторных испытаний на огнезащитную эффективность) установлено [15], что основные процессы, определяющие огнезащитную эффективность материала ОЗП, протекают на этапах его деструкции в диапазоне температур от 150 до 550 °С.

Идентификационные характеристики этих процессов приняты показателями качества (эффективности) огнезащитного материала.

Идентификационными ТА параметрами средств огнезащиты являются определяемые по кривым ТГ, ДТГ и ДТА (ДСК):

- значения потери массы при фиксированных температурах (в интервале 300 - 550 °С) - для ОЗП на неорганической основе;

- значения температур фиксированных потерь массы для ОЗП на полимерной основе (в интервале 150 - 400 °С) и для ОЗП на неорганической основе (в интервале 150 - 300 °С);

- температуры максимумов ДТГ кривой Тmax ДТГ, °С;

- зольный или коксовый остаток, %, при температуре окончания процесса деструкции;

- величины амплитуды максимумов ДТГ кривой (Тmax ДТГ, °С) в интервале температур 150 - 550 °С, опционально;

- температуры максимумов пиков ДТА (Тmax ДТA, °С) в интервале 150 - 550 °С, опционально.

5.5.

Критерии сохранения огнезащиты

по ТА данным

Для вспучивающихся ОЗП предварительным признаком снижения огнезащитных свойств является уменьшение высоты пены вспучивающихся в процессе ТА испытаний образцов ОЗП (пример в прил. 1, табл. 2), определяемое визуально.

По характеристикам ТА кривых и расчетным ТА данным материалы сохраняют свои огнезащитные свойства при соблюдении следующих условий:

- зависимости ТГ, ДТГ, а в оговоренных случаях ДТА или ДСК имеют подобный вид:

1) соответственно совпадает количество интервалов деструкции;

2) совпадает количество пиков ДТГ, ДТА или ДСК;

- среднеарифметические значения идентификационных ТА параметров ОЗП укладываются в доверительный интервал аналогичных параметров эталона (условие идентичности свойств).

В случае частичной (допустимой) потери свойств расхождения среднеарифметических значений ТА идентификационных параметров (в диапазоне 150 - 550 °С) для испытываемого образца и эталона (для соответствующих видов ОЗП) не должны превышать 25 %.

6. ЗАКЛЮЧЕНИЕ ПО ОЦЕНКЕ ОГНЕЗАЩИТНЫХ

СВОЙСТВ ОЗП

Заключение по оценке огнезащитных свойств покрытия на объекте делается на основании результатов исследований по перечисленным выше методам с учетом установленных Методикой критериев.

Предварительная оценка выполняется по результатам визуального осмотра и контроля экспресс-методами.

Для пропиточных покрытий по древесине оценка делается на основе результатов испытаний в соответствии с ГОСТ Р 53292 и п. 4.4 настоящей Методики.

Для тонкослойных покрытий по дереву, металлу и электрокабелям оценка выполняется на основе результатов испытаний в соответствии с пп. 4.2 и 4.3 настоящей Методики.

Окончательная оценка сохранения огнезащитных свойств покрытия на объекте делается на основе результатов испытаний методами ТА в соответствии с пп. 4.5 и 5 настоящей Методики, по представленным в п. 5.5 критериям.

ЛИТЕРАТУРА

1. Технический регламент о требованиях пожарной безопасности [Электронный ресурс]: Федер. закон Рос. Федерации от 22 июля 2008 г. № 123-ФЗ: принят Гос. Думой Федер. Собр. Рос. Федерации 4 июля 2008 г.: одобр. Советом Федерации Федер. Собр. Рос. Федерации 11 июля 2008 г. (вред. Федер. закона от 13.07.2015 г. № 234-ФЗ. Доступ из справ.-правовой системы «КонсультантПлюс».

2. Романенков И.Г., Левитес Ф.А. Огнезащита строительных конструкций. М.: Стройиздат, 1991. 320 с.

3. ГОСТ 29127-91 (ИСО 7111-87). Пластмассы. Термогравиметрический анализ полимеров. Метод сканирования по температуре.

4. ГОСТ Р 51293-99. Идентификация продукции. Общие положения.

6. ГОСТ 9.401-91. Покрытия лакокрасочные. Общие требования и методы испытаний на стойкость к воздействию климатических факторов.

7. ГОСТ Р 53311-2009. Покрытия кабельные огнезащитные. Требования пожарной безопасности. Методы испытаний.

8. ГОСТ Р 53292-2009. Огнезащитные составы и вещества для древесины и материалов на ее основе. Общие требования. Методы испытаний.

9. Способы и средства огнезащиты текстильных материалов: руководство. М.: ВНИИПО, 2004. 29 с.

11. ГОСТ Р 53293-2009. Пожарная опасность веществ и материалов. Материалы, вещества и средства огнезащиты. Идентификация методами термического анализа.

12. Пилоян Г.О. Введение в теорию термического анализа. М.: Наука, 1964. 232 с.

13. Уэндландт У Термические методы анализа. М.: Мир, 1978. 526 с.

14. Шестак Я. Теория термического анализа. М.: Мир, 1987.456 с.

15. Булага С.Н., Дудеров Н.Г., Смирнов Н.В. Контроль качества огнезащитных работ//Пожарная безопасность. 2004. № 6. С. 51 - 56.

ПРИЛОЖЕНИЕ 1

Результаты определения коэффициента вспучивания образцов

покрытий до и после старения (пример оформления)

|

Параметр |

Номер пробы образцов |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

1 |

2 |

3 |

4 |

5 |

|||

|

Образец № 1 |

Образец № 2 |

|||||||||||

|

Толщина образца h0, мм |

0,8 |

0,9 |

1,0 |

1,0 |

0,7 |

1,4 |

1,4 |

1,5 |

1,5 |

1,7 |

||

|

Толщина образца h, мм |

26 |

25 |

27 |

25 |

23 |

3 |

5 |

4 |

3 |

4 |

||

|

Среднеарифметическое значение коэффициента вспучивания Квс |

29 |

Менее 10 |

||||||||||

Результаты визуального контроля вспучивания образцов ОЗП

до и после испытаний методами ТА (пример оформления)

|

Номер образца |

Масса образца, МГ |

Вспучивание образца |

Номер образца |

Масса образца, мг |

Вспучивание образца |

|

1 |

4,6 |

+ |

5 |

5,6 |

+ |

|

2 |

6,4 |

++ |

6 |

6,2 |

++ |

|

3 |

5,3 |

++ |

7 |

6,5 |

++ |

|

4 |

6,4 |

++ |

Идентификатор |

4,9 |

++ |

Примечание. + наблюдается незначительное вспучивание образца;

++ наблюдается сильное вспучивание образца.

ПРИЛОЖЕНИЕ 2

Сравнение результатов ТА испытаний* образцов ОЗП

после старения (эксплуатации) с идентификатором

(пример оформления)

________

* Приведены усредненные (по трем испытаниям) характеристики кривых ТА.

|

Показатель |

Обозначение |

Значение |

|

|

Идентификатор |

Образец после 5 лет эксплуатации |

||

|

Потеря массы, %, при фиксированной температуре, °С |

Δm300 |

7,7 |

5,8 |

|

Δm400 |

38,4 |

34,7 |

|

|

Δm500 |

48,0 |

44,0 |

|

|

Зольный остаток, %, при Т = 850 °С |

Δmзол |

33,4 |

38,9 |

|

Температура, °С, при фиксированной потере массы |

T5 % |

273 |

292 |

|

T10 % |

314 |

319 |

|

|

T20 % |

338 |

346 |

|

|

T50 % |

534 |

587 |

|

|

Температура максимума/максимальная скорость потери массы, °С/%/мин |

Tmax/Amax |

271/3,68 |

270/2,35 |

|

332/9,97 |

337/8,14 |

||

|

375/6,56 |

373/7,13 |

||

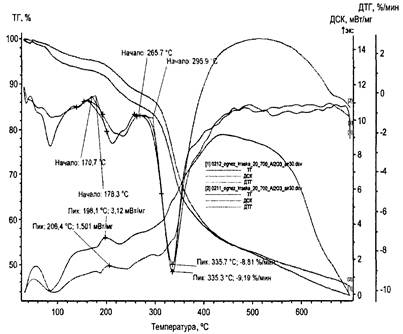

Рис. 1. Термогравиметрические кривые ОЗП:

исходного (образец № 1) и покрытия с частичной потерей

огнезащитных свойств (образец №2 после старения)*:

1 - ТГ кривые - потеря массы;

2 - ДТГ кривые - скорость потери массы;

3 - ДСК кривые.

Атмосфера - воздух; скорость нагревания 20 °С/мин

________

* Эксперименты ТА выполнены Г.Н. Дудеровым на автоматизированной термоаналитической системе «Синхронный термоанализатор STA 409 PC Luxx», Netzsch.

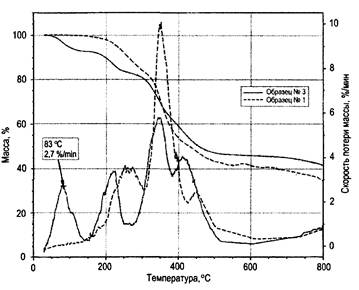

Рис. 2. Термогравиметрические кривые ОЗП:

исходного (образец № 1) и покрытия с практически полной

потерей огнезащитных свойств после воздействия

климатических факторов старения (образец № 3)*:

1 - ТГ кривые - потеря массы;

2 - ДТГ кривые - скорость потери массы.

Атмосфера - азот до 850 °С,

далее - воздух;

скорость нагревания 20 °С/мин

________

* Эксперименты ТА выполнены Ю.К. Нагановским на многомодульном термоанализаторе Du Pont-990.

ПРИЛОЖЕНИЕ 3

Рекомендательный библиографический список

Топор Н.Д., Огородова Л.П., Мельчакова Л.В. Термический анализ минералов и неорганических соединений. М.: Изд-во МГУ, 1987. 188 с.

Павлова С.С., Журавлева И.В., Толчинский Ю.И. Термический анализ органических и высокомолекулярных соединений. М.: Химия, 1983. 118 с.

Смирнов Н.В., Дудеров Н.Г. Перспективы развития методов оценки пожарной опасности материалов и средств огнезащиты//Юбилейный сборник трудов ВНИИПО/под ред. А.Я. Корольченко. М.: ВНИИПО, 1997. С. 206 - 231.

Идентификация веществ, материалов и средств огнезащиты перед испытаниями на пожарную опасность/Н.Г. Дудеров [и др.]//Пожаровзрывоопасность веществ и взрывозащита объектов: материалы Второго международного семинара. М., 1997.

Результаты и перспективы научно-исследовательских работ по оценке пожарной опасности строительных, текстильных материалов и эффективности средств огнезащиты/Н.В. Смирнов [и др.]//Юбилейный сборник трудов ФГБУ ВНИИПО МЧС России/под ред. В.И. Климкина. М.: ВНИИПО, 2012. С. 34 - 57.