МИНИСТЕРСТВО

РОССИЙСКОЙ ФЕДЕРАЦИИ ПО ДЕЛАМ

ГРАЖДАНСКОЙ ОБОРОНЫ, ЧРЕЗВЫЧАЙНЫМ СИТУАЦИЯМ

И ЛИКВИДАЦИИ ПОСЛЕДСТВИЙ СТИХИЙНЫХ БЕДСТВИЙ

ФЕДЕРАЛЬНОЕ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

УЧРЕЖДЕНИЕ «ВСЕРОССИЙСКИЙ ОРДЕНА «ЗНАК ПОЧЕТА»

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ПРОТИВОПОЖАРНОЙ ОБОРОНЫ»

ОЦЕНКА ДОПУСТИМОГО

СРОКА ЭКСПЛУАТАЦИИ ТОНКОСЛОЙНЫХ

ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ

В РАЗЛИЧНЫХ КЛИМАТИЧЕСКИХ

УСЛОВИЯХ

Методика

Москва 2014

Разработана ФГБУ ВНИИПО МЧС России (д-р техн. наук, проф. Н.В. Смирнов, канд. хим. наук С.Н. Булага, канд. хим. наук Н.Г. Дудеров, канд. техн. наук В.В. Булгаков, Н.А. Толпекина, А.В. Булгаков).

Описан порядок оценки сохранения огнезащитных свойств покрытий, предназначенных для защиты металла, древесины и кабелей после ускоренных испытаний в климатических камерах, моделирующих температурно-влажностные условия, приближенные к реальным условиям эксплуатации. Приведены новые методики: экспресс-контроля огнезащитной эффективности покрытий по кабелю, оценки сохранения огнезащитных свойств покрытий по коэффициенту вспучивания и методами ТА.

Методика предназначена для сотрудников Государственной противопожарной службы МЧС России, в том числе судебно-экспертных учреждений и организаций, специализирующихся в области оценки соответствия продукции требованиям пожарной безопасности, нормирования и надзора, испытательных лабораторий, аккредитованных в области испытаний средств огнезащиты, и др.

Разработана по заданию Департамента надзорной деятельности и профилактической работы МЧС России.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Одной из составных частей общей системы мероприятий по предотвращению чрезвычайных ситуаций техногенного характера в зданиях и сооружениях различного назначения является огнезащита строительных конструкций. Огнезащитной обработке подвергаются все виды конструкций независимо от материала, из которого они изготовлены (стальные, железобетонные, пластиковые, деревянные и др.), формы, условий и сроков эксплуатации. Как показала практика масштабного применения огнезащитных покрытий в России на протяжении последних 10 - 15 лет, покрытия на основе органических полимеров и пленкообразователей - это одно из современных эффективных средств защиты строительных конструкций от пожаров и связанных с ними чрезвычайных ситуаций.

Гарантийный срок службы огнезащитного покрытия в условиях эксплуатации напрямую связан со сроком эксплуатации самих зданий и сооружений. В связи с тем, что сроки эксплуатации строительных конструкций исчисляются десятками лет, возникает вопрос о сохранении эффективности огнезащиты покрытий в процессе длительной эксплуатации.

Актуальность и необходимость решения этого вопроса становится очевидной, если учесть тот факт, что под действием внешних факторов может существенно измениться как качественный, так и количественный состав огнезащитной композиции без нарушения целостности покрытия. Таким образом, эффективность огнезащиты покрытия со временем может быть утрачена частично или полностью без изменения его внешнего вида. Поэтому одной из важнейших эксплуатационных характеристик, от которой в случае пожара и связанной с ним чрезвычайной ситуации будет зависеть жизнь людей, является срок службы покрытия в условиях эксплуатации. В научной литературе нет подтверждений большинства указываемых в рекламных материалах (часто завышенных) сроков службы огнезащитных покрытий.

Для установления срока службы огнезащитных полимерных покрытий на практике используются два независимых подхода: ускоренные климатические испытания и натурные испытания (в реальных условиях эксплуатации). В связи с трудоемкостью и большими временными затратами проведения натурных испытаний на практике чаще используются ускоренные испытания в климатических камерах, моделирующих температурно-влажностные условия, приближенные к реальным условиям эксплуатации. На основе полученных экспериментальных данных определяется скорость уменьшения огнезащитных характеристик и прогнозируется время, по истечении которого покрытие считается неэффективным. Этот временной показатель называют сроком службы покрытия, или долговечностью.

В ФГБУ ВНИИПО МЧС России в течение длительного времени проводились исследования, имеющие целью разработку методов оценки сохранения огнезащитных покрытий после ускоренного старения. Для контроля огнезащитной эффективности покрытий по древесине и по металлу успешно были применены известные лабораторные методы экспресс-контроля. В то же время многолетние исследования в области термического анализа (ТА) огнезащитных покрытий показали возможность применения методов ТА для контроля огнезащитных свойств любых видов огнезащитных покрытий.

На основе накопленного опыта и дополнительных экспериментальных исследований по заданию Департамента надзорной деятельности МЧС России ФГБУ ВНИИПО МЧС России была разработана настоящая Методика. В ней подробно описана технология применения указанных выше методов экспресс-контроля огнезащитной эффективности покрытий после искусственного старения. Приведен метод экспресс-контроля огнезащитной эффективности покрытий по кабелю. Изложен порядок оценки сохранения огнезащитных свойств интумисцентных огнезащитных покрытий по коэффициенту вспучивания. Предложены методика и критерии оценки сохранения огнезащитных свойств покрытий с использованием ТА. Методика предназначена для оценки допустимого срока эксплуатации тонкослойных огнезащитных покрытий в различных климатических условиях.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая Методика распространяется на огнезащитные покрытия (ОЗП), подлежащие испытаниям на пожарную опасность или огнезащитную эффективность и/или испытаниям в целях установления соответствия Техническому регламенту о требованиях пожарной безопасности [1], а также добровольной сертификации в области пожарной безопасности.

1.2. Настоящая Методика устанавливает порядок, правила и методы испытаний и исследований.

1.3. Область применения Методики - установление степени сохранения огнезащитных свойств покрытий при их последующей эксплуатации на объектах в различных климатических условиях. Под объектами понимаются строительные материалы и конструкции, инженерное оборудование и электрические кабели (далее объекты огнезащиты).

2. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В настоящей Методике применены следующие термины с соответствующими определениями.

2.1. Огнезащита - специальная обработка материалов и конструкций с целью снижения их пожарной опасности и (или) повышения огнестойкости. Огнезащита является одним из способов обеспечения системы противопожарной защиты объекта [1, 2].

2.2. Огнезащитное покрытие (ОЗП) - полученный в результате огнезащитной обработки слой (слои) на поверхности объекта огнезащиты.

2.3. Объект огнезащиты - строительные материалы и конструкции (деревянные и металлические), инженерное оборудование и электрические кабели, на которые наносятся ОЗП с целью снижения их пожарной опасности.

2.4. Огнезащитная эффективность - показатель, характеризующий способность ОЗП снижать горючесть объекта огнезащиты.

2.5. Огнезащитная обработка - нанесение ОЗП на поверхность (окраска, обмазка и т.д.) объекта огнезащиты.

2.6. Техническая документация на ОЗП (ТД) - технические условия, инструкции, руководства и другие документы, устанавливающие требования к ОЗП и их применению.

2.7. Устойчивость к старению - способность нанесенного в результате огнезащитной обработки ОЗП сохранять огнезащитную эффективность при воздействии факторов окружающей среды.

2.8. Срок службы огнезащитной обработки - срок эксплуатации, в течение которого огнезащитная эффективность и состояние нанесенного в результате огнезащитной обработки ОЗП соответствуют требованиям, установленным ТД.

2.9. Микрообразец - количество материала массой не более 0,2 г, достаточное для проведения термического анализа с точностью не менее ±3 %. В зависимости от типа прибора и метода анализа масса микрообразца может составлять от 1 до 200 мг.

2.10. Термический анализ (ТА) - методы, с помощью которых исследуются те или иные свойства материалов и веществ или протекающие в них физико-химические процессы в условиях программированного воздействия температуры, как функции времени, с использованием аппаратуры термического анализа. Группа методов, объединяющая термогравиметрию, дифференциально-термический анализ, дифференциально-сканирующую калориметрию и другие.

2.11. Термогравиметрия (ТГ) - метод термического анализа, при котором регистрируется термогравиметрическая кривая (изменение массы образца в зависимости от температуры или времени при нагревании в заданной среде с регулируемой скоростью).

2.12. Термогравиметрия по производной - метод, позволяющий получить первую (ДТГ) или вторую (ДДТГ) производную термогравиметрической кривой по времени или температуре.

2.13. Идентификационные ТА-параметры - значимые характеристики кривых ТА, являющиеся критериями (признаками) идентичности, по которым устанавливается идентичность материалов.

2.14. Кривая нагревания - запись температуры вещества (образца), помещенного в среду, нагреваемую с регулируемой скоростью, в зависимости от времени (Т = f(t)).

2.15. Скорость нагревания β - производная температуры по времени (β = dT/τ).

2.16. Дифференциально-термический анализ (ДТА) - метод, позволяющий регистрировать разность температур ΔТ исследуемого вещества и эталона в зависимости от температуры или времени.

2.17. Экстраполированная точка начала или окончания процесса - точка пересечения касательной, проведенной в точке наибольшего наклона, с экстраполированной базовой линией.

2.18. Температура начала разложения - по ГОСТ 29127 [3].

2.19. Идентификация - установление соответствия конкретной продукции образцу и (или) ее описанию (по ГОСТ Р 51293 [4]).

2.20. Значимые характеристики (критерии идентификации) - характеристики кривых ТА, по которым устанавливается идентичность материалов, веществ и средств огнезащиты.

2.21. Качественные характеристики - характеристики кривых ТА, которые дополняют информацию о процессе разложения.

2.22. Максимальная скорость потери массы А, %/мин - амплитуда максимума ДТГ-кривой.

2.23. Относительная амплитуда теплового эффекта J, °С/(мг⋅мин) - относительная амплитуда максимума ДТА-кривой.

2.24. Относительные тепловые экзо- и эндоэффекты - площадь под ДТА-кривой Q, °С/мг.

2.25. Зольный остаток m3, % - остаточный процент массы при температуре окончания процесса деструкции или указанной температуре Т, °С.

2.26. Коксовый остаток m3, %, при 750 °С (850 °С) - остаточный процент массы при температуре окончания процесса пиролиза (в инертной атмосфере) или указанной температуре Т, °С.

3. МЕТОДЫ ИСПЫТАНИЙ, ПРИМЕНЯЮЩИЕСЯ ПРИ ОЦЕНКЕ ДОПУСТИМОГО СРОКА ЭКСПЛУАТАЦИИ ТОНКОСЛОЙНЫХ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ В РАЗЛИЧНЫХ КЛИМАТИЧЕСКИХ УСЛОВИЯХ

Сущность испытаний заключается в определении сохранения огнезащитных свойств ОЗП после ускоренных испытаний на стойкость к воздействию климатических факторов. Готовят необходимое количество образцов (2 партии). Первая часть называется образцами сравнения (эталонами) и используется для получения контрольных значений показателей, отвечающих за сохранение огнезащитных свойств покрытия, взаимосвязанных с огнезащитной эффективностью. Вторая часть образцов используется для проведения ускоренных испытаний на стойкость к воздействию климатических факторов и для получения текущих значений указанных выше показателей. Требования к образцам и методам определения показателей изложены в 3.1 - 3.4 настоящей Методики.

Общее количество образцов, необходимых для проведения ускоренных испытаний на стойкость к воздействию климатических факторов, как правило, ограничивается возможностями установки. Испытания, для которых предполагается значительный срок (от 5 до 20 лет), требуют проведения периодических контрольных оценочных испытаний сохранности огнезащиты для того, чтобы не получить отрицательного результата длительного эксперимента. Для получения промежуточных характеристик сохранности свойств покрытий предложено использовать метод ТА, по которому из одного образца, проходящего старение, можно периодически отбирать пробы для проведения испытаний. Полученные текущие значения данных ТА (величин, значимых характеристик для идентификации методами ТА) для образцов после проведения каждого текущего этапа (например, через 5, 10, 15, 20 лет) ускоренных испытаний на стойкость к воздействию климатических факторов сравниваются со значениями этих характеристик, полученными для эталонных образцов.

3.1. Метод определения теплоизолирующих свойств огнезащитных покрытий по металлу

3.1.1. Сущность метода

Заключается в определении времени прогрева необогреваемой стороны образца до критической температуры (для стали 500 °С) в процессе испытаний, которые проводятся по температурному режиму, заданному в соответствии с таблицей.

|

Время t, мин |

Температура Т, °С |

Время t, мин |

Температура Т, °С |

|

5 |

550 - 590 |

30 |

810 - 840 |

|

10 |

650 - 690 |

35 |

840 - 870 |

|

15 |

710 - 750 |

40 |

860 - 890 |

|

20 |

755 - 795 |

45 |

870 - 900 |

|

25 |

790 - 820 |

|

|

Примечание: t - время от начала испытания, мин; Т - температура в печи, соответствующая времени t, °С.

3.1.2. Оборудование для испытания

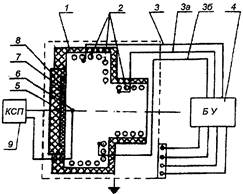

3.1.2.1. Установка, предназначенная для определения теплоизолирующих свойств покрытий по металлу (рис. 1), включает в себя следующие основные элементы:

- испытательную печь с кожухом 1;

- блок управления режимом нагрева 4;

- блок держателя образца 8;

- прибор, регистрирующий температуру, 9.

Рис. 1. Схема установки для определения

теплоизолирующих свойств покрытий по металлу:

1 - испытательная печь с

кожухом; 2 - нагревательные элементы (ТЭН);

3, 3а, 3б - ТЭП, управляющие нагревом ТЭН; 4 - блок управления режимом нагрева;

5 - ТЭП, регистрирующий температуру прогрева образца;

6 - ТЭП, регистрирующий режим нагрева печи; 7 - образец; 8 - блок держателя

образца;

9 - прибор, регистрирующий температуру (электронный потенциометр)

3.1.2.2. Испытательная печь 1 предназначена для нагрева образца в заданном режиме. Она представляет собой металлический короб, смонтированный на раме, с внутренней камерой цилиндрической формы диаметром (320 ± 5) мм

и глубиной (160 ± 5) мм. В качестве нагревательных элементов используются ТЭН 2. Контроль режима их нагрева осуществляется термоэлектрическими преобразователями ТЭП 3, 3а, 3б.

Температурный режим нагрева печи регистрируется с помощью ТЭП 6, установленного по центру закрепленного в блоке держателя образца на расстоянии (60 ± 5) мм (для сильно вспучивающихся покрытий (90 ± 5) мм) от плоскости установки образца.

Для выхода газообразных продуктов, выделяющихся в процессе эксперимента, предусмотрено отверстие на задней стороне печи.

3.1.2.3. Блок управления режимом нагрева предназначен для задания режима испытания образца.

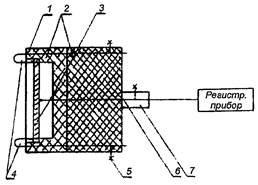

3.1.2.4. Блок держателя образца (рис. 2) предназначен для крепления испытываемого образца, размещения его в испытательной печи и создания теплоизоляции необогреваемой стороны образца. Она обеспечивается размещенным в блоке керамическим элементом 2 с углублением, создающим воздушную прослойку в зоне за образцом (толщина воздушной прослойки (20 ± 3) мм).

Образец крепится к керамическому элементу игольчатыми держателями 4 диаметром 1,5 - 2,0 мм, обеспечивающими точечный контакт с образцом. Для предупреждения прогрева образца через торцевые поверхности огнезащитного покрытия его помещают в углубление в керамическом элементе высотой (144 ± 2) мм, шириной (84 ± 2) мм и глубиной 2 - 3 мм.

Рис. 2. Схема блока держателя образца:

1 - корпус держателя; 2 -

керамическая теплоизоляция;

3 - образец; 4 - игольчатые держатели; 5 - винты игольчатых держателей;

6 - ТЭП, регистрирующий температуру нагрева образца; 7 - держатель ТЭП с винтом

Температура необогреваемой поверхности образца фиксируется ТЭП 6, контакт которого с поверхностью образца обеспечивается подпружиниванием.

3.1.2.5. Вторичный прибор 9 (см. рис. 1) предназначен для фиксирования показаний ТЭП 6 и 5, регистрирующих режим нагрева печи и температуру прогрева образца соответственно.

3.1.2.6. Термоэлектрические преобразователи - градуировка ХА, исполнение изоляции термостойкое, пределы измерения температур 20 - 1100 °С, диаметр 0,5 - 0,7 мм (для кабельных ТЭП внешний диаметр не более 2 мм).

3.1.2.7. Секундомер предназначен для фиксирования времени прогрева необогреваемой стороны образца до критической температуры, диапазон измерений 0 - 60 мин, класс точности 2.

3.1.2.8. Работоспособность установки проверяется на стандартном образце по достижению 500 °С на необогреваемой стороне в течение (9 ± 1) мин.

3.1.3. Условия проведения испытания

Температура окружающей среды - от 10 до 30 °С

Относительная влажность воздуха - от 40 до 80 %

Атмосферное давление - от 84 до 106 кПа

3.1.4. Подготовка образцов

3.1.4.1. Для испытаний готовят 3 одинаковых образца, представляющих собой пластинки из стали марки Ст3 размером (140 ± 1)×(80 ± 1) мм и толщиной 0,8 - 0,9 мм.

3.1.4.2. Подготовку поверхности пластинок и нанесение средства огнезащиты проводят в соответствии с требованиями представленной документации на его применение.

3.1.4.3. Образцы с нанесенным средством огнезащиты кондиционируют в нормальных условиях не менее 14 суток до полного высыхания покрытия или в соответствии с нормативной документацией.

3.1.4.4. При применении грунтов испытания проводят для каждой марки грунта.

3.1.4.5. При применении декоративных или защитных покрытий, наносимых на поверхность огнезащитного слоя, испытания проводят для каждой системы покрытий.

3.1.5. Проведение испытаний

3.1.5.1. Испытания проводят при включенной вытяжной вентиляции.

3.1.5.2. Перед началом испытания образец помещают в углубление в керамическом элементе блока держателя и закрепляют с помощью игольчатых держателей. Блок держателя с образцом устанавливают в отверстие испытательной печи и фиксируют запорным устройством.

3.1.5.3. Проверяют положение ТЭП 6, регистрирующего температуру перед образцом (см. рис. 1).

3.1.5.4. В отверстие блока-держателя образца устанавливают ТЭП 5, регистрирующий температуру прогрева образца.

3.1.5.5. Включают в сеть прибор, регистрирующий показания ТЭП 9.

3.1.5.6. Включение и пуск установки осуществляют в порядке, указанном в паспорте.

3.1.5.7. В течение испытания фиксируют показания ТЭП 6 и 5, регистрирующих режим нагрева печи и температуру прогрева образца.

3.1.5.8. Определяют теплоизолирующие свойства покрытия как время от начала испытаний до достижения критической температуры на необогреваемой стороне образца (показания ТЭП 5), после чего испытание прекращают.

3.1.5.9. Перед проведением следующего испытания печь должна быть охлаждена до температуры, отличающейся от температуры окружающей среды не более чем на 10 ± °С.

3.1.6. Оценка результатов

Теплоизолирующие свойства огнезащитных покрытий по металлу оцениваются как среднеарифметическое результатов испытания трех образцов, при этом результаты испытаний не должны отличаться от среднеарифметического значения более чем на 15 %.

Если указанное условие не соблюдается, то результаты испытаний, отличающиеся от среднеарифметического значения более чем на 15 %, исключаются, и вместо каждого из них проводят по два дополнительных испытания и вновь определяют среднеарифметическое.

3.1.7. Оформление результатов испытаний

3.1.7.1. Результаты испытаний оформляются в виде протокола.

3.1.7.2. Протокол должен содержать следующие данные:

- наименование организации, проводившей испытание;

- наименование организации-заказчика;

- наименование испытанного средства огнезащиты с указанием технической документации;

- сведения об изготовителе средства огнезащиты;

- дата изготовления средства огнезащиты;

- способ нанесения средства огнезащиты;

- расход средства огнезащиты, количество слоев и общая толщина сухого слоя огнезащитного покрытия;

- наименование метода испытания;

- дата проведения испытания;

- результаты испытания.

3.2. Метод определения теплоизолирующих свойств огнезащитных покрытий для кабелей

3.2.1. Сущность метода

Сущность метода заключается в определении времени прогрева внутреннего слоя (на расстоянии 5 мм от поверхности обогреваемой стороны) образца до критической температуры (для кабелей температура начала окисления и пластичности материала изоляции принята равной 350 °С) в процессе испытаний, которые проводятся по температурному режиму, заданному в соответствии с таблицей (см. 3.1).

3.2.2. Оборудование для испытания

В качестве базовой части оборудования для испытания используется испытательная печь 1 с кожухом установки для определения теплоизолирующих свойств покрытий по металлу (см. рис. 1).

3.2.2.1. Блок держателя образца кабеля предназначен для его крепления, размещения в испытательной печи и создания теплоизоляции необогреваемой стороны образца. Его схема аналогична представленной на рис. 2.

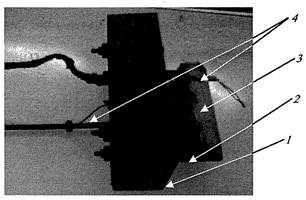

Для крепления кабеля применяют металлические салазки с игольчатыми держателями (рис. 3).

Температура необогреваемой поверхности образца фиксируется термоэлектрическими преобразователями ТЭП (кабельная ХА термопара), который помещается в отверстие образца кабеля (предварительно подготовленное), контакт ТЭП с внутренней поверхностью образца обеспечивается подпружиниванием (рис. 3 и 4).

Термоэлектрические преобразователи - градуировка ХА, исполнение изоляции термостойкое, пределы измерения температур 20 - 1100 °С, диаметр 0,5 - 0,7 мм (для кабельных ТЭП внешний диаметр не более 2 мм).

Рис. 3. Внешний вид держателя образца кабеля с покрытием:

1 - теплоизолированный корпус держателя; 2 - стальные салазки с поддоном для крепления образца; 3 - образец кабеля с покрытием; 4 - ТЭП

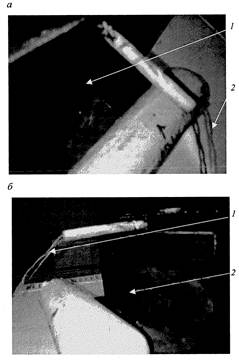

Рис. 4. Расположение термопар в держателе образца:

а - вид сверху справа; б - вид слева;

1 - ТЭП (ХА диаметр кожуха 2,0 мм); помещается в несквозное отверстие в образце

кабеля;

2 - контрольный ТЭП (ХА (2´0,7 в

керамике); размещается перед образцом кабеля на расстоянии 60 мм

3.2.2.2. Вторичный прибор 9 (см. рис. 1) предназначен для фиксирования показаний ТЭП, регистрирующих режим нагрева печи. Диапазон измерений прибора 20 - 1100 °С, класс точности не ниже 0,5, градуировка ХА.

3.2.2.3. Работоспособность установки проверяется на стандартном металлическом образце по достижению 500 °С на необогреваемой стороне в течение (9 ± 1) мин.

3.2.3. Подготовка образцов

3.2.3.1. Для испытаний готовят три одинаковых образца, представляющих собой фрагменты силового кабеля марки ВВГ диаметром 30,0 - 36,0 мм и длиной 140 мм.

3.2.3.2. Подготовку поверхности образа кабеля и нанесение средства огнезащиты проводят в соответствии с требованиями представленной документации на его применение.

3.2.3.3. Образцы с нанесенным средством огнезащиты кондиционируют в нормальных условиях не менее 14 суток до полного высыхания покрытия или в соответствии с нормативной документацией.

3.2.3.4. При применении декоративных или защитных покрытий, наносимых на поверхность огнезащитного слоя, испытания проводят для каждой системы покрытий.

3.2.4. Условия проведения испытания

Условия проведения испытания - согласно 3.1.3.

3.2.5. Проведение испытаний

3.2.5.1. Испытания проводят при включенной вытяжной вентиляции.

3.2.5.2. Перед началом испытания образец помещают на салазки блока держателя и закрепляют с помощью игольчатых держателей. Блок держателя с образцом устанавливают в отверстие испытательной печи и фиксируют запорным устройством.

3.2.5.3. Проверяют положение ТЭП, регистрирующего температуру перед образцом.

3.2.5.4. В отверстие блока держателя устанавливают ТЭП.

3.2.5.5. Включение и пуск установки осуществляют в порядке, указанном в паспорте.

3.2.5.6. В течение испытания фиксируют показания ТЭП, регистрирующих режим нагрева печи и температуру прогрева образца.

3.2.5.7. Определяют теплоизолирующие свойства покрытия - по времени от начала испытаний до достижения критической температуры на необогреваемой стороне образца, после чего испытание прекращают.

3.2.5.8. Перед проведением следующего испытания печь должна быть охлаждена до температуры, отличающейся от температуры окружающей среды не более чем на 10 °С.

3.2.6. Оценка результатов

Теплоизолирующие свойства огнезащитных покрытий по кабелю оцениваются как среднеарифметическое результатов испытания трех образцов, при этом результаты испытаний не должны отличаться от среднеарифметического значения более чем на 15 %.

Если указанное условие не соблюдается, то результаты испытаний, отличающиеся от среднеарифметического значения более чем на 15 %, исключаются, а вместо каждого из них проводят по два дополнительных испытания и вновь определяют среднеарифметическое.

3.2.7. Оформление результатов испытаний

Результаты испытаний оформляются в виде протокола.

3.3. Метод контроля огнезащитной эффективности огнезащитных составов для древесины и материалов на ее основе

Для испытаний берут огнезащитный состав для древесины, имеющий сертификат соответствия требованиям Технического регламента о требованиях пожарной безопасности [1].

3.3.1. Средства измерения, испытательное оборудование и материалы

Для определения огнезащитной эффективности по контрольному методу применяются следующие средства измерения, испытательное оборудование и материалы:

- установка «Керамическая труба»;

- сушильный шкаф или камера для термостатирования, обеспечивающие диапазон температур от 40 до 70 °С;

- весы (класс точности III);

- секундомер (класс точности 2);

- газ бытовой;

- фольга алюминиевая толщиной от 0,014 до 0,018 мм марки ФГ;

- вытяжной шкаф с принудительной вентиляцией;

- емкость для пропитки образцов древесины;

- установка (устройство) для нанесения огнезащитного состава (ОС) методом распыления;

- кисти, шпатели;

- эксикатор;

- цинк азотнокислый 6-водный Zn(NO3)2⋅6H2O.

3.3.2. Подготовка к проведению испытаний

3.3.2.1. Требования к изготовлению образцов - в соответствии с п. 6 [5].

3.3.2.2. Образцы древесины перед нанесением ОС доводят до постоянной массы в сушильном шкафу при температуре (45 ± 5) °С. Термостатирование образцов древесины прекращают, когда изменение массы образца между двумя последующими взвешиваниями, проведенными с интервалом в 2 ч, составит не более 0,2 г.

3.3.2.3. Обработку образцов ОС проводят не позднее чем через 30 мин после термостатирования либо, во избежание изменения массы образцов вследствие поглощения влаги до начала обработки, образцы помещают в эксикатор с насыщенным раствором 6-водного азотнокислого цинка.

3.3.2.4. Поверхностная пропитка образцов древесины ОС на водной основе осуществляется путем их погружения в пропиточный раствор. Для пропитки используется емкость из коррозионно-стойкого материала, в которую образцы погружаются таким образом, чтобы толщина слоя раствора над верхней гранью образца составляла от 5 до 10 мм. Температура раствора должна соответствовать температуре, указанной в ТД на ОС. Допускается нанесение пропиточного состава кистью или распылением по технологии, указанной в ТД.

Обработка образцов древесины другими видами ОС выполняется по технологии в соответствии с ТД на применяемый ОС. Расход ОС определяется в соответствии с требованиями [5].

3.3.2.5. Сушка образцов после пропитки ОС на водной основе осуществляется в термостате при температуре (45 ± 5) °С.

Сушка образцов после пропитки ОС на неводной основе осуществляется в соответствии с требованиями ТД на конкретный состав.

Образцы древесины с огнезащитными покрытиями термостатируют в сушильном шкафу при температуре (55 ± 5) °С, предварительно выдержав их в комнатных условиях (или в вытяжном шкафу для покрытий, содержащих органические растворители) в течение одних суток.

При многослойном нанесении покрытий послойная сушка осуществляется по режиму, установленному ТД на конкретное покрытие.

Сушку образцов прекращают, когда изменение массы образца между двумя последующими взвешиваниями, проведенными с интервалом в 2 ч, составит не более 0,2 г.

3.3.2.6. Испытания проводят не позднее чем через 30 мин после сушки либо до начала испытания образцы помещают в эксикатор с насыщенным раствором 6-водного азотнокислого цинка.

Перед испытанием образцы взвешивают, результат округляют до 0,1 г.

3.3.3. Проведение испытаний

3.3.3.1. Испытания проводят на трех образцах в соответствии с п. 6 [5].

3.3.3.2. Потерю массы образца вычисляют по формуле (3) [5]. За результат испытания принимают среднеарифметическое трех определений, округленное до целого числа процентов.

В случае получения среднеарифметического трех определений для ОС, относящегося к I группе огнезащитной эффективности, не более 9 %, а для ОС, относящегося ко II группе огнезащитной эффективности, не более 25 % испытанный ОС считается соответствующим установленной для него группе огнезащитной эффективности. В ином случае проводят повторные испытания по данному методу на десяти образцах. При получении неудовлетворительного результата при повторных испытаниях ОС считается не соответствующим установленной для него группе огнезащитной эффективности.

3.3.3.3. Результаты испытаний и расчетов заносят в протокол испытаний.

Пример оформления протокола приведен в приложении Б [5].

При оформлении протокола повторных испытаний рекомендуется руководствоваться примером оформления протокола, приведенным в приложении Б [5].

3.4. Термический анализ

Для проведения экспериментальных исследований методами термического анализа применяются приборы, имеющие метрологический аттестат на испытания по данной методике.

3.4.1. Аппаратура, применяемая для термического анализа

Для оценки огнезащитной эффективности ОЗП используются следующие методы термического анализа:

- термогравиметрический (ТГ);

- термогравиметрический по производной (ДТГ);

- дифференциально-термический (ДТА);

- дифференциально-сканирующая калориметрия (ДСК).

Используются приборы следующих типов:

- модульные - каждый отдельный метод реализуется с помощью одного прибора (например, только ТГ или только ДТА);

- совмещенные - разные методы (ТГ, ДТА или ДСК) реализуются с помощью одного прибора;

- с горизонтальным или вертикальным размещением реакционных камер и механизмов весов;

- одно- или двухчашечные.

Программное обеспечение должно представлять зависимость «сигнал - температура» или «сигнал - время» в виде кривой. Особенности и принцип действия ТА-аппаратуры подробно изложены в книгах [6 - 8].

Приборы всех типов должны быть снабжены компьютером со специальными программами управления и/или специальными прикладными программами с целью одновременного управления работой прибора, наблюдения за ходом съемки в реальном времени, накопления данных (ТГА и ДТА) в виде файлов экспериментов, а также обработки полученных результатов.

Для получения требуемых характеристик образцов и термоаналитических характеристик исследуемых огнезащитных покрытий могут применяться как совмещенные термоаналитические системы, например автоматизированная типа «Дериватограф» или термоанализаторы Netzsch, так и многомодульные термоанализаторы Metier, Du Pont и другие.

3.4.2. Калибровка аппаратуры для ТА

Калибровка приборов проводится по эталонным веществам, рекомендованным к применению Международным комитетом по термическому анализу (ICТА), и эталонному (поверенному) разновесу [3, 6 - 8].

3.4.3. Требования к аппаратуре для ТА

Общие требования:

- конечная температура нагрева образцов - не менее 1000 °С;

- линейная скорость нагревания - в пределах от 5 до 20 °С/мин;

- погрешность измерения температуры ±2 °С;

- точность линейности нагрева не ниже ±3 % (в диапазоне температур от 50 до 1000 °С);

- установка должна обеспечивать возможность подачи в реакционную зону (тигельное пространство) воздуха или инертного газа (азота, аргона) с расходом от 30 до 120 или 120 - 400 мл/мин (в зависимости от типа прибора и тиглей).

Требования к термовесам:

- диапазон измерения массы от 1 до 500 мг;

- погрешность измерения массы испытуемого образца 1,5 %;

- в термовесах должна быть предусмотрена периодическая калибровка для сохранения требуемой точности измерения.

Требования к аппаратуре ДТА и ДСК:

- конечная температура нагрева - не менее 1000 °С;

- предел измерения разности температур образца и эталона (для ДТА) - не более 0,2 °С;

- калориметрическая чувствительность (для ДСК) - не более 20 мкВт.

3.4.4. Проведение ТА-эксперимента

Для получения характеристик, необходимых для определения идентификационных параметров ОЗП и последующих значимых ТА-параметров, как при первичных ТА-испытаниях - контрольного образца (идентификатора), так и образца сравнения используются преимущественно исследования ТГ, ДТГ, для уточнения поведения материала и получения дополнительных ТА данных возможно использование методов ДТА (ДСК), а также композиционного анализа.

3.4.4.1. Подготовка образцов огнезащитных покрытий для ТА

Образец огнезащитного покрытия для идентификации методами ТА и последующей оценки сохранения огнезащитных свойств после ускоренных испытаний на стойкость к воздействию климатических факторов готовят образец покрытия в соответствии с требованиями ТД на покрытие на фторопластовой подложке.

Для оценки пожарно-технических показателей с применением методов ТА нежелательно измельчать образец.

Из объединенной или усредненной пробы готовят образцы для проведения ТА-испытаний так, чтобы они были представительными для точечной пробы.

Масса, форма и размеры образца для ТА зависят от типа прибора, на котором проводятся испытания, а также от природы материала, его плотности и выбираются в соответствии с условиями первичных испытаний контрольного образца (идентификатора), с учетом рекомендаций для работ на соответствующем приборе.

Для современных высокочувствительных термоанализаторов типа Netzsch, Metier, Du Pont и других используется масса образца от 2 мг (покрытия на полимерной основе) до 20 мг (покрытия на неорганической основе).

Для менее чувствительных, совмещенных, термоанализаторов старого типа, например дериватографов С и Q серии, используется масса образца от 10 мг (покрытия на полимерной основе, вспучивающиеся) до 100 мг (покрытия на неорганической основе, для большого тигля).

Для ОЗП с малой потерей массы в процессе термодеструкции - до 10 % от исходной (теплоизолирующие и высоконаполненные) - рекомендуется выбирать массу испытываемого образца близкой к максимально возможной для используемого прибора. Для вспучивающихся ОЗП масса испытываемого образца должна быть такой, чтобы не допустить его перелива из тигля во время эксперимента.

Рекомендуемая масса микрообразцов огнезащитной штукатурки составляет 50 мг.

Требования к приготовлению образцов для термического анализа приведены в ГОСТ Р 53293-2009 [9].

3.4.4.2. Процедура испытаний

При испытании образцов огнезащитных покрытий соблюдаются следующие условия проведения термического анализа.

Линейный нагрев:

- скорость нагревания - 20 °С /мин;

- температурный диапазон нагревания - от 30 до 950 °С;

- держатель образца - платиновые и кварцевые тигли;

- термопара образца - платина/платинородий;

- атмосфера - воздух, расход газа - 50 мл/мин;

- атмосфера испытаний: для вспучивающихся покрытий на полимерной основе - азот или переменная атмосфера (композиционный анализ: азот - до температуры выхода ТГ-кривой на горизонталь, примерно 750 °С, после 750 °С - воздух), которая чаще применяется при оценке качества текстильных материалов; для остальных покрытий - воздух;

- расход газа в (из) нагревательную камеру (тигельное пространство) - от 50 мл/мин (модульные приборы типа Metier, Du Pont) до 400 мл/мин (дериватографы Q и С серии); патрубок, отводящий (подводящий) воздух, должен располагаться в непосредственной близости от испытываемого образца (дериватограф).

При обработке кривых регистрируются:

- процент потери массы Δm при фиксированных температурах от 300 до 500 °С);

-температура образца, °С, при потере 5, 10, 20, 50 % (масс);

- коксовый остаток, %, при 750 и 850 °С;

- зольный остаток, %, при 750, 850 и 950 °С;

- значимые точки максимумов: температура °С; скорость потери массы Аmах, %/мин;

- точки максимумов и минимумов ДТА (температура максимума Тmах, °С);

- амплитуда максимума Тmах, °С/(мин × мг).

3.4.4.3. Результаты эксперимента

Требования по регистрации эксперимента и протоколу испытаний приведены в ГОСТ Р 53293-2009 [9].

В протоколе испытаний в таблице фиксируются термоаналитические характеристики в соответствии с 3.2 [10].

Результаты термического анализа образцов оформляются также в виде характерных графических зависимостей к ним (характерные усредненные термоаналитические кривые - ТГ, ДТГ).

3.4.5. Методы ускоренных испытаний на стойкость к воздействию климатических факторов

Искусственное ускоренное старение образцов покрытий вместе с подложкой проводится в соответствии с ГОСТ 9.401 [11] по методам, выбранным в зависимости от требуемых климатических условий дальнейшей эксплуатации покрытий.

Сущность метода заключается в физическом моделировании интенсивного воздействия на образцы климатических факторов (эквивалентного ускоренному старению, соответствующего заданному времени эксплуатации) путем попеременного воздействия колебаний температуры (от -60 до +60 °С) и влажности, инсоляции и агрессивных сред в заданной последовательности (в зависимости от выбранного метода).

В данной Методике для оценки сохранения огнезащитной эффективности состава при искусственном старении используются образцы огнезащитного покрытия на соответствующей подложке, полученного на основе испытываемого состава.

Следует отметить, что для исключения климатических воздействий на края покрытия образцы покрытий для металла на металлических пластинках оклеиваются по краям изоляционным материалом (например, изолентой).

После цикла ускоренных испытаний на стойкость к воздействию климатических факторов проводятся визуальный контроль состояния покрытия и испытания по оценке сохранения огнезащитных свойств покрытия по методам, указанным выше.

Оценка сохранения огнезащитных свойств покрытия проводится с применением методов, описанных в 3.1 - 3.3.

Оценка сохранения огнезащитных свойств покрытия с применением аппаратуры ТА проводится в соответствии с 3.4 на основании качественного и количественного сравнения термоаналитических зависимостей, полученных в оптимизированных, строго регламентированных условиях программированного нагрева - атмосферы, навески образца, слойности образца, скорости нагревания, формы держателя образца и ряда других.

3.5. Контроль сохранения огнезащитной эффективности покрытий после ускоренных испытаний на стойкость к воздействию климатических факторов

3.5.1. Визуальная оценка внешнего вида

После ускоренных испытаний на стойкость к воздействию климатических факторов образцы с огнезащитным покрытием подвергают визуальному контролю с целью оценки внешнего вида (отслоения, трещины, вздутия, осыпание покрытия). В случае разрушения покрытия на площади более 20 % оно считается не прошедшим испытания.

3.5.2. Определение сохранения огнезащитной эффективности (теплоизолирующих свойств) огнезащитных покрытий по металлу

В случае положительных результатов визуального контроля образцы подвергают испытаниям в соответствии с 3.1. Если теплоизолирующие свойства снижаются не более чем на 20 %, то прогноз срока службы покрытия в годах соответствует данному циклу (циклам) ускоренных климатических испытаний.

3.5.3. Определение сохранения огнезащитной эффективности (теплоизолирующих свойств) огнезащитных покрытий по кабелям

В случае положительных результатов визуального контроля образцы подвергают испытаниям в соответствии с 3.2. Если теплоизолирующие свойства снижаются не более чем на 20 %, то прогноз срока службы покрытия в годах соответствует данному циклу (циклам) ускоренных климатических испытаний.

3.5.4. Определение сохранения огнезащитной эффективности огнезащитных покрытий по древесине

После ускоренных испытаний на стойкость к воздействию климатических факторов образец с огнезащитным покрытием подвергают визуальному контролю с целью оценки внешнего вида (отслоения, трещины, вздутия, осыпание покрытия).

В случае разрушения покрытия на площади более 20 % покрытие считается не прошедшим испытания. В случае положительных результатов визуального контроля образцы подвергают испытаниям в соответствии с 3.3. Если процент потери массы составляет менее (или равно) 25 %, то прогноз срока службы покрытия в годах соответствует данному циклу (циклам) ускоренных климатических испытаний.

3.5.5. Определение сохранения огнезащитных свойств покрытий с помощью ТА

Для определения сохранения огнезащитных свойств покрытий в процессе ускоренных испытаний на стойкость к воздействию климатических факторов (искусственного старения) осуществляются следующие процедуры.

Сравниваются результаты термического анализа (ТА-характеристики и графические зависимости) для исходного огнезащитного покрытия (эталона, идентификатора) и исследуемого образца.

Выполняется сравнение термоаналитических характеристик и параметров, полученных только при полностью одинаковых условиях эксперимента (отклонение не более 3 %) на приборах одного класса.

При анализе устанавливают следующие факты:

- наличие или отсутствие подобия сравниваемых термоаналитических кривых во всем температурном диапазоне сравнения;

- наличие или отсутствие совпадения количества значимых ДТГ-максимумов (в диапазоне 120 - 550 °С);

- величина отклонений при сравнении значимых идентификационных характеристик (идентификационных параметров) образцов исследуемого материала и эталона, при использовании экспериментально полученных среднеарифметических величин.

Следует отметить, что на основании анализа накопленных данных (по сравнению результатов ТА-исследований и лабораторных испытаний на огнезащитную эффективность) установлено, что основные процессы, определяющие огнезащитную эффективность материала ОЗП, протекают на этапах его деструкции в диапазоне 150 - 550 °С.

Идентификационные характеристики ТА этих процессов приняты показателями качества (эффективности) огнезащитного материала.

Идентификационными ТА-параметрами средств огнезащиты, определяемыми по кривым ТГ, ДТГ и ДТА (ДСК), являются:

- потеря массы при фиксированных температурах (в интервале 300 - 550 °С) - для ОЗП на неорганической основе;

- температуры образцов, соответствующие фиксированным потерям массы, для ОЗП на полимерной основе (в интервале 150 - 400 °С) и для ОЗП на неорганической основе (в интервале 150 - 300 °С);

- температуры максимумов ДТГ-кривой (Тmах, °С);

- зольный или коксовый остаток (%) при температуре окончания процесса деструкции;

- величины амплитуды максимумов ДТГ-кривой (Тmах, °С) в интервале 150 - 550 °С;

- температуры максимумов пиков ДТА (Тmах, °С) в интервале 150 - 550 °С.

Критерии сохранения огнезащиты по ТА-данным

Заключение о сохранении огнезащитной эффективности у испытываемых ОЗП выполняется на основании следующих критериев.

Для вспучивающихся огнезащитных покрытий предварительным критерием изменения огнезащитной эффективности является изменение высоты пены вспучивающихся в процессе ТА-испытаний образцов огнезащитных покрытий [10].

По характеристикам ТА-кривых и расчетным ТА-данным материалы сохраняют свою огнезащитную эффективность при соблюдении ряда условий.

Зависимости ТГ, ДТГ для эталона и исследуемого образца, а в оговоренных случаях ДТА или ДСК имеют подобный вид:

соответственно совпадает количество интервалов деструкции;

совпадает количество пиков ДТГ, ДТА или ДСК;

среднеарифметические значения идентификационных ТА-параметров ОЗП укладываются в доверительный интервал аналогичных параметров эталона (условие идентичности свойств).

В случае частичной (допустимой) потери свойств расхождения среднеарифметических значений термоаналитических идентификационных параметров (в диапазоне 150 - 550 °С) для испытываемого образца и эталона (для соответствующих видов ОЗП) не должны превышать 25 %.

Рекомендательный библиографический список по проблемам применения метода ТА приведен в приложении.

4. ЗАКЛЮЧЕНИЕ О СТЕПЕНИ СОХРАНЕНИЯ ОГНЕЗАЩИТНЫХ СВОЙСТВ ОЗП ПОСЛЕ УСКОРЕННЫХ ИСПЫТАНИЙ НА СТОЙКОСТЬ К ВОЗДЕЙСТВИЮ КЛИМАТИЧЕСКИХ ФАКТОРОВ

Промежуточная оценка сохранения огнезащитных свойств покрытия на образцах, подвергаемых искусственному старению, делается на основе результатов испытаний методом ТА в соответствии с 3.4 и 3.5.5 настоящей Методики, по приведенным выше критериям.

Окончательное заключение о сохранении огнезащитных свойств покрытия после ускоренных испытаний на стойкость к воздействию климатических факторов делается на основании результатов исследований и испытаний по рассмотренным выше методам с учетом установленных критериев.

Предварительная оценка делается на основании результатов визуального осмотра и экспресс-методов контроля.

Для пропиточных покрытий по древесине оценка делается на основе результатов испытаний в соответствии с ГОСТ Р 53292-2009 и 3.3 настоящей Методики.

Для тонкослойных покрытий по металлу, электрокабелям и дереву оценка делается на основе результатов испытаний в соответствии с 3.1, 3.2 и 3.3 (а также соответственно с 3.5.1, 3.5.2, 3.5.3 и 3.5.4) настоящей Методики.

ЛИТЕРАТУРА

1. Технический регламент о требованиях пожарной безопасности [Электронный ресурс]: Федер. закон Рос. Федерации от 22 июля 2008 г. № 123-ФЗ: принят Гос. Думой Федер. Собр. Рос. Федерации 4 июля 2008 г.: одобр. Советом Федерации Федер. Собр. Рос. Федерации 11 июля 2008 г. (в ред. Федер. законов от 10.07.2012 № 117-ФЗ и от 02.07.2013 № 185-ФЗ). Доступ из справ.-правовой системы «КонсультантПлюс».

2. Романенков И.Г., Левитес Ф.А. Огнезащита строительных конструкций. М.: Стройиздат, 1991. 320 с.

3. ГОСТ 29127-91 (ИСО 7111-87). Пластмассы. Термогравиметрический анализ полимеров. Метод сканирования по температуре.

4. ГОСТ Р 51293-99. Идентификация продукции. Общие положения.

5. ГОСТ Р 53292-2009. Огнезащитные составы и вещества для древесины и материалов на ее основе. Общие требования. Методы испытаний.

6. Пилоян Г.О. Введение в теорию термического анализа. М.: Наука, 1964. 232 с.

7. Уэндландт У. Термические методы анализа. М.: Мир, 1978. 526 с.

8. Шестак Я. Теория термического анализа. М.: Мир, 1987. 456 с.

9. ГОСТ Р 53293-2009. Пожарная опасность веществ и материалов. Материалы, вещества и средства огнезащиты. Идентификация методами термического анализа.

10. Оценка огнезащитных свойств покрытий в зависимости от сроков их эксплуатации: методика. М.: ВНИИПО, 2014. 31 с.

11. ГОСТ 9.401-91. Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов.

ПРИЛОЖЕНИЕ

Рекомендательный библиографический список

Топор Н.Д., Огородова Л.П., Мельчакова Л.В. Термический анализ минералов и неорганических соединений. М.: МГУ, 1987. 188 с.

Павлова С.С., Журавлева И.В., Толчинский Ю.И. Термический анализ органических и высокомолекулярных соединений. М.: Химия, 1983. 118 с.

Смирнов Н.В., Дудеров Н.Г. Перспективы развития методов оценки пожарной опасности материалов и средств огнезащиты//Юбилейный сборник трудов Всероссийского научно-исследовательского института противопожарной обороны. М.: ВНИИПО МВД России, 1997. С. 206 - 232.

Идентификация веществ, материалов и средств огнезащиты перед испытаниями на пожарную опасность/Н.Г. Дудеров [и др.]//Материалы Второго международного семинара «Пожаровзрывоопасность веществ и взрывозащита объектов», гостиница «Космос», Москва, 11 - 15 августа 1997 г. М., 1997.

Булага С.Н., Дудеров Н.Г., Смирнов Н.В. Контроль качества огнезащитных работ//Пожарная безопасность: науч.-техн. журнал. ISSN 0236-4468. 2004, № 6. С. 51 - 56.

Контроль качества огнезащитных покрытий на объектах методами термического анализа: исторические и современные аспекты решения проблем горения, тушения и обеспечения безопасности людей при пожарах/Н.В. Смирнов [и др.]//Материалы XX Международной науч.-практ. конф., посвященной 70-летию создания института. Секция 1. М.: ВНИИПО, 2007. С. 217.