МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ,

МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

КОМПЕНСАТОРЫ КОНТАКТНОЙ

ПОДВЕСКИ

ЖЕЛЕЗНОЙ ДОРОГИ

Общие технические условия

|

|

Москва Стандартинформ 2019 |

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский институт транспортного строительства» (ОАО ЦНИИС)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 июня 2014 г. № 45)

За принятие проголосовали:

|

Краткое наименование страны |

Код страны по |

Сокращенное наименование национального |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Киргизия |

KG |

Кыргызстандарт |

|

Россия |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Украина |

UA |

Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 сентября 2014 г. № 1227-ст межгосударственный стандарт ГОСТ 32623-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2015 г.

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

ГОСТ 32623-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОМПЕНСАТОРЫ КОНТАКТНОЙ ПОДВЕСКИ ЖЕЛЕЗНОЙ ДОРОГИ

Общие технические условия

Automatic tensioning devices of

overhead contact line of railway.

General specifications

Дата введения - 2015-07-01

1 Область применения

Настоящий стандарт распространяется на компенсаторы контактной подвески железной дороги, предназначенной для скоростей движения до 200 км/ч (далее - компенсаторы) и устанавливает общие технические условия.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.307 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 977 Отливки стальные. Общие технические условия

ГОСТ 1412 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1583 Сплавы алюминиевые литейные. Технические условия

ГОСТ 1759.0 Болты, винты, шпильки и гайки. Технические условия

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ ISO 4032 Гайки шестигранные нормальные (тип 1). Классы точности А и В

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 7798 Болты с шестигранной головкой класса точности В. Конструкция и размеры1)

__________

1) В Российской Федерации действуют ГОСТ Р ИСО 4017-2013 «Винты с шестигранной головкой. Классы точности А и В», ГОСТ Р ИСО 8676-2013 «Винты с шестигранной головкой с мелким шагом резьбы. Классы точности А и В». ГОСТ 7798-70 действует в Российской Федерации только в отношении продукции, поставляемой по государственному оборонному заказу.

ГОСТ 8479 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ ISO 8673 Гайки шестигранные нормальные (тип 1) с мелким шагом резьбы. Классы точности А и В

ГОСТ 8713 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 8882-75 Подшипники шариковые радиальные однорядные с уплотнениями. Технические условия

ГОСТ 13837 Динамометры общего назначения. Технические условия

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 21150 Смазки Литол-24. Технические условия

ГОСТ 21339 Тахометры. Общие технические условия

ГОСТ 23118 Конструкции стальные строительные. Общие технические условия

ГОСТ 23216 Изделия электротехнические. Хранение, транспортирование, временная противокоррозионная защита, упаковка. Общие требования и методы испытаний

ГОСТ 25726 Клейма ручные буквенные и цифровые. Типы и основные размеры

ГОСТ 26433.0 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Общие положения

ГОСТ 26433.1 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 32895 Электрификация и электроснабжение железных дорог. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32895, а также следующий термин с соответствующим определением:

3.1 допускаемая нагрузка: Нагрузка, которую компенсатор выдерживает без разрушения и нарушения его работы.

4 Классификация, основные параметры и размеры

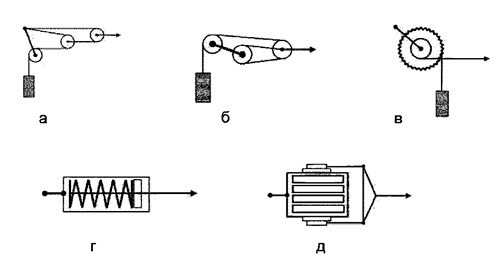

4.1 Компенсаторы классифицируют по типу исполнения:

- блочный - конструкция, включающая систему подвижных блоков;

- блочно-полиспастный - система подвижных и неподвижных блоков;

- барабанный - конструкция компенсатора, состоящая из блоков большего и меньшего диаметра, установленных на общей оси;

- пружинный с продольным или поперечным расположением пружин - конструкция компенсатора, использующая способность пружин к сжатию для создания растягивающего усилия.

4.2 К основным параметрам компенсатора относятся:

- допускаемая нагрузка;

- передаточное отношение массы грузов к натяжению проводов через систему блоков компенсатора;

- минимальное и максимальное расстояния сближения блоков компенсатора (для блочных и блочно-полиспастных), максимальное приближение узлов крепления анкеруемых проводов при температурных изменениях длин анкеруемых проводов контактной подвески.

4.3 Схематическое изображение рекомендуемых компенсаторов приведено на рисунке 1.

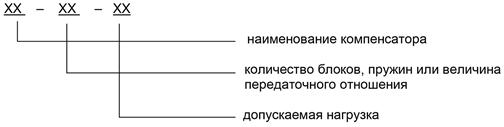

4.4 Условное обозначение ригелей устанавливают в соответствии с приложением А.

а - блочный; б -

блочно-полиспастный; в - барабанный; г - пружинный с продольным расположением

пружин;

д - пружинный с поперечным расположением пружин

Рисунок 1 - Схематическое изображение компенсаторов

5 Общие технические требования

5.1 Основные показатели и характеристики

5.1.1 Компенсаторы должны выдерживать допускаемую нагрузку без изменения геометрических параметров элементов. Компенсатор должен выдерживать без разрушения растягивающее усилие не менее двукратного от величины допускаемой нагрузки, указанной в конструкторской документации.

5.1.2 Допускаемую нагрузку рекомендуется выбирать из ряда 10, 20, 30, 40, 50, 60 кН.

5.1.3 Для компенсаторов вида блочный, блочно-полиспастный, барабанный величину передаточного отношения массы грузов к рабочему натяжению анкеруемых проводов рекомендуется выбирать из ряда 1:2, 1:3, 1:4, 1:k, где k - целое число, характеризующее число колес в системе блоков блочного и блочно-полиспастного компенсатора, и величина делителя диаметра большого колеса к малому для барабанного компенсатора.

5.1.4 Минимальное и максимальное расстояния сближения блоков компенсатора вида блочный, блочно-полиспастный при температурных изменениях длин анкеруемых проводов контактной подвески рекомендуется принимать при проектировании и конструировании от 0,5 до 1,8 м.

5.1.5 Конструкция компенсатора должна обеспечивать перемещение анкеруемых проводов в диапазоне ± 0,001 от длины анкерного участка компенсируемых проводов.

5.1.6 Компенсатор не должен допускать отклонение величины натяжения анкеруемых проводов, установленной по проектной документации на контактную подвеску, более 3 %.

5.1.7 В конструкциях компенсаторов рекомендуется применять подшипники шариковые радиальные однорядные с уплотнениями типа 180000 по ГОСТ 8882-75 (пункт 1.2).

5.1.8 Для компенсаторов, в конструкции которых используются стальные тросы, рекомендуется применять стальные мелкожильные оцинкованные или коррозионно-стойкие тросы, которые должны отвечать следующим требованиям:

- разрывное усилие троса должно быть не менее разрывного усилия анкеруемых проводов;

- при применении в конструкции компенсатора клинового зажима гибкость троса должна обеспечивать его крепление в зажим без дополнительных приспособлений или инструментов;

- рекомендуемое минимальное соотношение диаметра троса и блока (по средней линии навитого троса) не менее 1:20;

- срок службы троса должен быть не менее гарантийного срока службы компенсатора.

5.1.9 Резку и механическую обработку при изготовлении элементов компенсаторов следует осуществлять в соответствии с нормативными документами1).

__________

1) В Российской Федерации действуют СП 53-101-98 «Изготовление и контроль качества стальных строительных конструкций».

5.1.10 Отверстия под болтовые изделия должны соответствовать требованиям ГОСТ 23118.

5.1.11 Типы и конструктивное исполнение сварных соединений деталей арматуры должны соответствовать: ГОСТ 5264 - при ручной дуговой сварке, ГОСТ 8713 - при сварке под флюсом; ГОСТ 14771 - при дуговой сварке в защитном газе.

5.1.12 Сварку следует производить сварочными материалами1).

__________

1) В Российской Федерации действуют СП 16.13330.2017 «СНиП 11-23-81* Стальные конструкции».

5.1.13 Сварные швы должны иметь гладкую или мелкочешуйчатую поверхность с равномерным распределением наплавленного металла, без наплывов, прожогов, трещин, пор, непроваров, шлаковых включений и подрезов.

5.1.14 Защиту деталей компенсатора из стали и чугуна от коррозии следует осуществлять по методу горячего цинкования в соответствии с ГОСТ 9.307 или термодиффузионным цинкованием в соответствии с требованиями нормативных документов государств, упомянутых в предисловии как проголосовавшие за принятие межгосударственного стандарта2). Поверхность основного металла элементов компенсатора должна быть подготовлена до нанесения защитных покрытий в соответствии с требованиями ГОСТ 9.307 - для горячего цинкового покрытия и в соответствии стребованиями нормативныхдокументов государств, упомянутых в предисловии как проголосовавшие за принятие межгосударственного стандарта2) - для термодиффузионного покрытия.

__________

2) В Российской Федерации действует ГОСТ Р 9.316-2006 «Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля».

5.1.15 В зависимости от степени агрессивности воздействия окружающей среды на оцинкованный элемент следует дополнительно наносить лакокрасочное покрытие3).

__________

3) В Российской Федерации действуют СП 28.13330.2017 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии», пособие к СНиП 2.03.11-85 «Пособие по проектированию защиты от коррозии бетонных строительных конструкций».

5.1.16 Величина толщины защитного покрытия должна быть не менее указанной в таблице 1.

Таблица 1 - Минимальные значения толщины защитного покрытия

|

Наименование защитного покрытия |

Величина толщины защитного покрытия, мкм |

|

Термодиффузионное |

70 |

|

Горячее цинковое |

100 |

5.1.17 Болты и другие крепежные изделия с резьбой следует защищать термодиффузионным цинкованием с толщиной покрытия от 18 до 20 мкм в соответствии с требованиями нормативных документов государств, упомянутых в предисловии как проголосовавшие за принятие межгосударственного стандарта2).

__________

2) В Российской Федерации действует ГОСТ Р 9.316-2006 «Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля».

Для защиты от коррозии резьбонарезных деталей запрещается применение гальванических покрытий и горячего цинкования с последующей калибровкой резьбы.

5.1.18 Применять болты нормальной точности с шестигранной головкой по ГОСТ 7798 и гайки шестигранные по ГОСТ ISO 4032 и ГОСТ ISO 8673 из углеродистой спокойной стали. Класс прочности болтов не ниже 5.6, класс прочности гаек не нормируется. Крепежные изделия диаметром до 12 мм рекомендуется применять из коррозионно-стойкой стали группы прочности 23 по ГОСТ 1759.0.

5.1.19 Резьба всех изделий должна быть покрыта антикоррозионной смазкой ЛИТОЛ-24 по ГОСТ 21150.

5.1.20 Срок службы компенсатора должен быть не менее 30 лет.

5.2 Требования к материалам

5.2.1 Материалы, применяемые для изготовления компенсаторов, должны иметь документы (сертификаты, паспорта и т.п.), подтверждающие их качество.

5.2.2 В конструкции компенсаторов применяют отливки из серого чугуна по ГОСТ 1412, из конструкционной углеродистой и легированной стали - по ГОСТ 977 для отливок, из алюминиевых сплавов - по ГОСТ 1583.

5.2.3 В конструкции компенсаторов применяют поковки из конструкционной углеродистой и легированной стали по ГОСТ 8479.

5.3 Комплектность

5.3.1 Рекомендуемый комплект поставки компенсаторов указан в таблице 2.

Таблица 2 - Рекомендуемый комплект поставки компенсаторов

|

Блочный, блочно-полиспастный, |

Пружинный (с продольным |

Пружинный типа «Ретрактор» |

|

Колеса блоков или барабан согласно конструктивному исполнению |

Компенсатор согласно конструктивному исполнению |

Компенсатор согласно конструктивному исполнению |

|

Трос стальной мелкожильный оцинкованный или коррозионно-стойкий с концевыми зажимами |

Трос стальной мелкожильный оцинкованный или коррозионно-стойкий с концевыми зажимами |

|

|

Паспорт изделия |

||

|

Руководство по эксплуатации |

||

|

Упаковочная тара |

||

5.3.2 На компенсаторы должен быть оформлен паспорт в соответствии с ГОСТ 2.601, содержащий следующие сведения:

- наименование и адрес изготовителя;

- дату оформления документа, при этом дата должна соответствовать дате изготовления изделия;

- заводской номер;

- наименование изделия с указанием условного обозначения компенсатора;

- дату изготовления изделий;

- обозначение настоящего стандарта;

- обозначение рабочей документации (проекта) на изделие;

- допускаемую нагрузку на компенсатор в сборе;

- длину входящего в комплект поставки троса (для блочных, блочно-полиспастных, барабанных компенсаторов).

5.4 Маркировка

5.4.1 Маркировка должна включать следующие сведения:

- товарный знак или условный номер предприятия-изготовителя;

- условное обозначение изделия;

- заводской номер компенсатора;

- дату изготовления (месяц, год) цифрами (пример: 01.2013 г.).

5.4.2 Маркировку компенсаторов следует наносить следующим способом:

а) буквенно-цифровыми клеймами по ГОСТ 25726 на поверхности компенсаторов;

б) креплением на корпус компенсатора металлического ярлыка с маркировкой, выбитой буквенно-цифровыми клеймами по ГОСТ 25726.

Примечание - Буквенно-цифровые клейма рекомендуется дополнительно обводить контрастной краской (в виде рамки по контуру) по отношению к основному цвету места нанесения клейма.

5.4.3 Размеры знаков маркировки должны обеспечивать их читаемость без применения специальных средств увеличения. Рекомендуемая высота шрифта клейма по ГОСТ 25726 не менее 8.

5.4.4 Способ нанесения маркировки должен обеспечивать сохранность надписи на весь срок службы компенсатора.

6 Правила приемки

6.1 Для проверки соответствия компенсаторов требованиям 5.1 - 5.4 проводят приемо-сдаточные, периодические и типовые испытания в объеме, указанном в таблице 3.

Таблица 3 - Объем испытаний компенсаторов

|

Контролируемый параметр |

Пункт стандарта, содержащий требования, которые проверяют при испытаниях |

Методы контроля и испытаний |

Объем выборки от партии, не менее |

||

|

приемо сдаточных |

периодических |

типовых |

|||

|

Прочность |

- |

1 шт. |

|||

|

Геометрические размеры |

- |

1 шт. |

|||

|

Стабильность величины натяжения |

- |

1 шт. |

|||

|

Внешний вид |

- |

100 % (на приемо-сдаточных испытаниях) 20 % (при периодических или типовых испытаниях) |

|||

|

Качество сварных швов |

- |

100 % |

|||

|

Защитное покрытие |

- |

7.2.6 |

100 % |

||

|

Комплектность |

- |

100 % |

|||

|

Маркировка |

- |

100 % |

|||

|

Примечание - Объем выборки представляет собой процентное отношение от числа компенсаторов в партии, округленное до ближайшего целого. |

|||||

6.2 Приемку компенсаторов должна осуществлять служба технического контроля предприятия-изготовителя партиями.

6.3 За партию принимают изделия, изготовленные по утвержденному на предприятии-изготовителе одному технологическому процессу и одновременно предъявляемые к приемке.

Размер партии не более 20 шт.

6.4 Соответствие материалов, используемых для изготовления компенсаторов, требованиям 5.2 проверяют при входном контроле по сертификатам предприятий - поставщиков данных материалов. Сертификаты хранят на предприятии-изготовителе. Данные входного контроля вносят в соответствующий журнал.

6.5 Периодические испытания проводят для контроля качества выпускаемой продукции не реже одного раза в шесть месяцев.

6.6 При изменении конструкции, материала изготовления проводят типовые испытания в объеме, указанном в таблице 3.

6.7 Результаты испытаний оформляют в виде протокола испытаний, который содержит следующие сведения:

- вид испытаний (приемо-сдаточные, периодические, типовые);

- время проведения и ответственный исполнитель;

- наименование, включающее в себя условное обозначение и заводской номер изделия;

- результаты испытаний;

- средства измерения (СИ) и испытательное оборудование (ИО), использованное при испытании с указанием:

- наименование СИ или ИО;

- заводской номер;

- номер аттестата ИО, свидетельства о поверке СИ с указанием даты оформления, а также периодичность проведения поверки СИ и аттестации ИО.

7 Методы контроля и испытаний

7.1 Общие требования к методам испытаний

7.1.1 Испытания компенсаторов проводят в помещении при температуре окружающего воздуха от 15 до 30 °С и относительной влажности не более 95 %.

7.1.2 При испытаниях применяют поверенные СИ с пределами допускаемой погрешности.

7.2 Проверка размеров и внешнего вида

7.2.1 Геометрические размеры элементов компенсаторов следует проверять методами, установленными ГОСТ 26433.0. Общие положения по правилам выполнения измерений приведены в ГОСТ 26433.1. Отклонения геометрических размеров элементов компенсаторов не должны превышать указанных в конструкторской документации.

7.2.2 Для проверки геометрических размеров элементов компенсаторов рекомендуется применять металлическую линейку по ГОСТ 427, штангенциркуль по ГОСТ 166 с пределом допускаемой погрешности ± 1,0 и ± 0,1 мм соответственно.

7.2.3 Контроль качества обработки кромок, заусениц и отверстий (5.1.10); комплектность компенсаторов (5.3), наличие и соответствие маркировочных надписей (5.4) осуществляют визуально.

7.2.4 Контроль соответствия качества сварных швов (5.1.11 - 5.1.13) следует осуществлять визуально по ГОСТ 3242.

7.2.5 Внешний вид защитных покрытий и наружной поверхности конструкций контролируют визуально. Качество горячего цинкового покрытия проверяют с помощью магнитного или металлографического метода в соответствии с ГОСТ 9.307, качество термодиффузионного покрытия проверяют в соответствии с требованиями национальных стандартов государств, упомянутых в предисловии как проголосовавшие за принятие межгосударственного стандарта1).

__________

1) В Российской Федерации действует ГОСТ Р 9.316-2006 «Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля».

7.3 Проверка механической прочности и стабильности натяжения

7.3.1 Проверка механической прочности компенсаторов (5.1.1 - 5.1.2) осуществляется приложением растягивающего усилия PK к компенсатору в сборе. Величина значения усилия PK соответствует допускаемой нагрузке, установленной в конструкторской документации.

7.3.1.1 Нагрузку к испытываемому компенсатору прикладывают поэтапно ступенями 0,2; 0,4; 0,6; 0,8; 1,0 · PK. Компенсатор выдерживают 5 мин после приложения нагрузки каждой ступени до значения, соответствующего 1,0 · PK. При нагрузке, равной 1,0 · PK, компенсатор выдерживают в течение 10 мин.

7.3.1.2 После приложения допускаемой нагрузки, соответствующей 2,0 · PK, компенсатор выдерживают в течение 10 мин, при этом проводят визуальный контроль элементов компенсаторов на наличие трещин и сколов.

Далее компенсатор нагружают до разрушения и определяют минимальную разрушающую нагрузку.

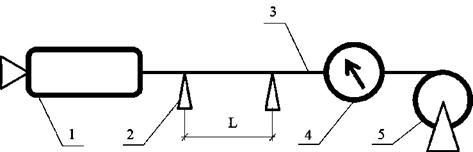

7.3.2 Определение стабильности натяжения (5.1.6) компенсатором анкеруемых проводов осуществляют по схеме рисунка 2.

1 - компенсатор; 2 - контрольная точка; 3 - трос; 4 - динамометр; 5 - лебедка, L - длина перемещения троса

Рисунок 2 - Схема испытания компенсатора для определения стабильности натяжения компенсатором анкеруемых проводов

Компенсатор в сборе закрепляют на жесткой опоре, натяжение компенсатора осуществляют лебедкой при помощи троса с врезанным в него динамометром, длина троса должна быть подобрана так, чтобы можно было зафиксировать величину максимального и минимального перемещения троса между контрольными точками 2.

Величину L перемещения троса 3 контролируют при помощи рулетки или прогибомера, при этом она должна соответствовать величине диапазона максимальной и минимальной длины перемещения компенсируемых проводов, указанной в конструкторской документации.

Величину натяжения троса устанавливают, исходя из допустимой нагрузки на конкретный компенсатор, указанной в конструкторской документации, и контролируют при помощи динамометра 4.

Испытания проводят циклически, число циклов должно быть не менее 10950, что соответствует 30 годам срока службы, исходя из того, что перемещение анкеруемых проводов происходит от минимального до максимального значения удлинения в течение суток.

Одним циклом следует считать перемещение троса от минимально до максимально установленного значения величины L. Скорость перемещения троса не должна превышать 0,03 м/с.

За время испытания величина максимального и минимального значения натяжения троса 3 на динамометре не должна отличаться более чем на 3 %.

7.3.3 Величину нагрузки при испытаниях контролируют с помощью динамометра с пределом допускаемой погрешности не более 2 %, удовлетворяющего требованиям ГОСТ 13837, скорость перемещения рекомендуется контролировать при помощи тахометра типа ТЭ, с пределом допускаемой погрешности ± 0,2 % по ГОСТ 21339.

7.3.4 Компенсатор считается выдержавшим испытание на прочность (5.1.1 - 5.1.2) и стабильность натяжения (5.1.6), если не произошло разрушения компенсатора в сборе или его отдельных элементов, а также если величины значений максимального и минимального натяжения за время испытания на стабильность натяжения отличаются не более чем на 3 %.

8 Транспортирование, упаковка и хранение

8.1 Транспортирование и/или хранение компенсаторов осуществляют в упаковочной таре завода-изготовителя.

8.2 Компенсаторы в сборе следует консервировать согласно ГОСТ 9.014 по группе изделий для условий хранения ОЖ. Консервация должна обеспечивать их сохранность в течение года со дня проведения консервации предприятием-изготовителем, при более длительном хранении должна быть проведена переконсервация по ГОСТ 9.014.

8.3 Транспортирование компенсаторов осуществляют любым видом транспорта, при этом должны быть приняты меры по исключению их повреждений.

8.4 Условия транспортирования компенсаторов в части воздействия механических факторов должны соответствовать группе Ж по ГОСТ 23216, в части воздействия климатических факторов - группе 6 (ОЖ2) по ГОСТ 15150.

8.5 Условия хранения компенсаторов в части воздействия климатических факторов должны соответствовать группе 6 (ОЖ2) по ГОСТ 15150.

9 Указания по эксплуатации

9.1 Компенсаторы следует эксплуатировать в климатическом исполнении УХЛ категория размещения 1 по ГОСТ 15150.

9.2 Эксплуатацию компенсаторов запрещается проводить при нагрузке, превышающей допускаемую, указанную в его обозначении.

9.3 Крепление компенсатора следует производить на анкерный кронштейн.

10 Гарантии изготовителя

10.1 Предприятие-изготовитель в соответствии с законодательством, действующим в каждом из государств - участников Соглашения, гарантирует соответствие компенсаторов требованиям настоящего стандарта при условии соблюдения потребителем условий транспортирования и хранения, установленных в разделе 8.

10.2 Гарантийный срок эксплуатации, указанный в договоре поставки, должен быть не менее 5 лет.

Приложение А

(обязательное)

Условное обозначение компенсаторов

Пример условного обозначения (рекомендуемое):

Компенсатор блочно-полиспастный, трехблочный, передаточное отношение 1 к 3, с допускаемой нагрузкой 30 кН:

КБП-3-30

Компенсатор блочный, передаточное отношение 1 к 2, с допускаемой нагрузкой 20 кН:

Б-2-20

Ключевые слова: компенсатор контактной подвески, технические требования, методы контроля и испытаний, транспортирование и хранение