НАЦИОНАЛЬНОЕ ОБЪЕДИНЕНИЕ СТРОИТЕЛЕЙ

Стандарт организации

Строительные конструкции металлические

БОЛТОВЫЕ СОЕДИНЕНИЯ

Правила и контроль монтажа, требования

к результатам работ

СТО НОСТРОЙ 2.10.76-2012

Москва 2013

Предисловие

|

1 РАЗРАБОТАН |

Закрытым акционерным обществом «ЦНИИПСК им. Мельникова» |

|

2 ПРЕДСТАВЛЕН НА УТВЕРЖДЕНИЕ |

Комитетом по промышленному строительству Национального объединения строителей, протокол от 09 июня 2012 г. № 18 |

|

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ |

Решением Совета Национального строителей, протокол от 22 июня 2012 г. № 30 |

|

4 ВВЕДЕН |

ВПЕРВЫЕ |

СОДЕРЖАНИЕ

Введение

Настоящий стандарт разработан в рамках Программы стандартизации Национального объединения строителей и направлен на реализацию Градостроительного кодекса Российской Федерации, Федерального закона от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», Федерального закона от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений», приказа Министерства регионального развития Российской Федерации от 30 декабря 2009 г № 624 «Об утверждении Перечня видов работ по инженерным изысканиям, по подготовке проектной документации, по строительству, реконструкции, капитальному ремонту объектов капитального строительства, которые оказывают влияние на безопасность объектов капитального строительства».

Стандарт разработан в развитие СП 70.13330.2012 «СНиП 3.03.01-87 Несущие и ограждающие конструкции» в части выполнения работ по монтажу металлических конструкций с соединениями на болтах, предназначенных для зданий и сооружений различных уровней ответственности.

При разработке стандарта использован стандарт СТО 0051-2011 «Конструкции стальные строительные. Болтовые соединения. Изготовление и монтаж», разработанный ЗАО «ЦНИИПСК им. Мельникова» и ОАО НИПИ «Промстальконструкция».

Основной целью разработки стандарта является создание современной нормативной базы по вопросам выполнения монтажных соединений металлических конструкций на высокопрочных болтах с контролируемым натяжением, а также на болтах всех классов прочности без контролируемого натяжения.

Авторский коллектив: канд. техн. наук Н.И. Пресняков, Почетный строитель России В.М. Бабушкин , докт. техн. наук В.К. Вострое, С.И. Бочкова, А.В. Береснев

СТАНДАРТ НАЦИОНАЛЬНОГО ОБЪЕДИНЕНИЯ СТРОИТЕЛЕЙ

|

Строительные конструкции металлические БОЛТОВЫЕ СОЕДИНЕНИЯ Правила и контроль монтажа, требования Metal structures. Bolted connections. Rules, construction control, work output requirements |

1 Область применения

1.1 Настоящий стандарт распространяется на монтажные соединения строительных металлических конструкций с применением болтов, предназначенных для стационарных, сборно-разборных и передвижных зданий и сооружений различного назначения, воспринимающих постоянные, временные и особые нагрузки (подвижные, вибрационные, взрывные, сейсмические и др.) в климатических районах с расчетной температурой до минус 60 °С, в районах с сейсмичностью до 9 баллов, эксплуатируемых как в слабоагрессивных, так и в среднеагрессивных и агрессивных средах с применением защитных металлических и лакокрасочных покрытий.

1.2 Настоящий стандарт устанавливает требования на выполнение и контроль качества болтовых соединений при монтаже металлических строительных конструкций с применением болтов, в том числе высокопрочных, как с контролируемым натяжением, так и без контролируемого натяжения болтов. Положения разделов 4, 6, 10 являются рекомендуемыми.

(Поправка)

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и своды правил:

ГОСТ 9.307-89 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 5915-70* Гайки шестигранные класса точности В. Конструкция и размеры

ГОСТ 5927-70* Гайки шестигранные класса точности А. Конструкция и размеры

ГОСТ 7798-70* Болты с шестигранной головкой класса точности В. Конструкция и размеры

ГОСТ 7805-70* Болты с шестигранной головкой класса точности А. Конструкция и размеры

ГОСТ 10605-94 Гайки шестигранные с диаметром резьбы свыше 48 мм класса точности В. Технические условия

ГОСТ 11371-78* Шайбы. Технические условия

ГОСТ 18123-82* Шайбы. Общие технические условия

ГОСТ 18126-94 Болты и гайки с диаметром резьбы свыше 48 мм. Общие технические условия

ГОСТ 20072-74 Сталь теплоустойчивая. Технические условия

ГОСТ 23118-20121) Конструкции стальные строительные. Общие технические условия

ГОСТ 23683-89 Парафины нефтяные твердые. Общие технические условия

ГОСТ 24379.0-20122) Болты фундаментные. Общие технические условия

___________________

1)Вводится в действие на территории Российской Федерации с 01 июля 2013 г. вместо ГОСТ 23118-99.

2)Вводится в действие на территории Российской Федерации с 01 июля 2013 г. вместо ГОСТ 24379.0-80.

ГОСТ 24379.1-20121) Болты фундаментные. Конструкция и размеры

ГОСТ 24997-2004 Калибры для метрической резьбы. Допуски

ГОСТ 25726-83 Клейма ручные буквенные и цифровые. Типы и основные размеры

ГОСТ 28548-90 Трубы стальные. Термины и определения

ГОСТ 8.752-20112) Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений крутящего момента силы

___________________

1)Вводится в действие на территории Российской Федерации с 01 июля 2013 г. вместо ГОСТ 24379.1-80.

2)Вводится в действие на территории Российской Федерации с 01 января 2013 г. вместо ГОСТ 8.541-86.

ГОСТ Р 9.316-2006 Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля

ГОСТ Р 51254-99 Инструмент монтажный для нормированной затяжки резьбовых соединений. Ключи моментные. Общие технические условия

ГОСТ Р 51634-2000 Масла моторные автотракторные. Общие технические условия

ГОСТ Р 52627-2006 Болты, винты и шпильки. Механические свойства и методы испытаний

ГОСТ Р 52628-2006 Гайки. Механические свойства и методы испытаний

ГОСТ Р 52643-2006 Болты и гайки высокопрочные и шайбы для металлических конструкций. Общие технические условия

ГОСТ Р 52644-2006 Болты высокопрочные с шестигранной головкой с увеличенным размером под ключ для металлических конструкций. Технические условия

ГОСТ Р 52645-2006 Гайки высокопрочные шестигранные с увеличенным размером под ключ для металлических конструкций. Технические условия

ГОСТ Р 52646-2006 Шайбы к высокопрочным болтам для металлических конструкций. Технические условия

ГОСТ Р 53664-2009 Болты высокопрочные цилиндрические и конические для мостостроения, гайки и шайбы к ним. Технические условия

ГОСТ Р ИСО 8992-20111) Изделия крепежные. Общие требования для болтов, винтов, шпилек и гаек

___________________

1)Вводится в действие на территории Российской Федерации с 01 января 2013 г. вместо ГОСТ 1759.0-87.

ГОСТ Р ИСО 16047-2009 Изделия крепежные. Испытания крутящего момента и усилия предварительной затяжки

СП 16.13330.2011 «СНиП II-23-81* Стальные конструкции»

СП 28.13330.2012 «СНиП 2.03.11-85 Защита стальных конструкций от коррозии»

СП 43.13330.2011 «СНиП 2.09.03-85 Сооружения промышленных предприятий»

СП 48.13330.2011 «СНиП 12-01-2004 Организация строительства»

СП 49.13330.2010 «СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования»

СП 70.13330.2012 «СНиП 3.03.01-87 Несущие и ограждающие конструкции»

СП 128.13330.2012 «СНиП 2.03.06-85 Алюминиевые конструкции»

СП 131.13330.2011 «СНиП 23-01-99* Строительная климатология»

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальных сайтах национального органа Российской Федерации по стандартизации и НОСТРОЙ в сети Интернет или по ежегодно издаваемым информационным указателям, опубликованным по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться новым (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения, обозначения и сокращения

3.1 В настоящем стандарте применены термины в соответствии с Градостроительным кодексом [1], ГОСТ 2601, ГОСТ Р ИСО 16047, ГОСТ 28548, СП 16.13330, СП 70.13330, СП 128.13330.

3.2 В настоящем стандарте применены следующие обозначения и сокращения:

КМ - конструкции металлические;

КМД - конструкции металлические деталировочные;

РД - рабочая документация;

Аb - площадь сечения болта брутто, мм2;

Аbn - площадь сечения болта нетто, мм2;

db - номинальный диаметр болта, мм;

do - номинальный диаметр отверстия, мм;

Кз - коэффициент закручивания болтов;

Кн - коэффициент надежности;

μ - коэффициент трения;

ℓ - длина, см;

Мз - момент закручивания болтов, Н⋅м (кгс⋅м);

Р - осевое усилие натяжения болтов, кН (тс);

Rbun - наименьшее временное сопротивление болта разрыву, Н/мм2 (кгс/мм2);

g - вес груза, Н (кгс);

n - показания измерительного прибора;

t - толщина, мм.

4 Области применения болтовых соединений

4.1 Болтовые соединения допускается применять для всех групп стальных конструкций, указанных в СП 16.13330 (приложение В) и алюминиевых конструкций, предусмотренных СП 128.13330.

В соответствии с СП 70.13330 применяются следующие виды болтовых соединений:

- соединения на болтах с контролируемым натяжением;

- соединения на болтах без контролируемого натяжения.

4.2 В стандарте рассматриваются болтовые соединения:

- фрикционные (сдвигоустойчивые), в которых сдвигающие усилия воспринимаются силами трения, действующими на контактных поверхностях соединяемых элементов в результате натяжения болтов на проектное усилие;

- срезные, в которых сдвигающие усилия воспринимаются сопротивлением болтов срезу, а соединяемых элементов - смятию;

- фрикционно-срезные, в которых учитывается вся совокупность сопротивлений: болтов - срезу, соединяемых элементов - смятию и трению;

- фланцевые, в которых затянутые на проектное усиление болты работают на растяжение при жестких фланцах или на растяжение с изгибом при гибких фланцах;

- болтосварные, в которых сдвигающие усилия воспринимаются совместно силами трения от натяжения болтов и сварными швами;

- болтозаклепочные, в которых сдвигающие усилия воспринимаются совместно силами трения от натяжения болтов и заклепками.

4.3 Фрикционные (сдвигоустойчивые) соединения применяют в конструкциях и их элементах, в которых остаточные перемещения сдвига не допустимы, работающих в особо тяжелых условиях или подвергающихся непосредственному воздействию знакопеременных, динамических, вибрационных или подвижных нагрузок, в том числе в конструкциях, рассчитываемых на усталость.

4.4 Срезные соединения применяют в конструкциях, работающих при статической нагрузке, а также во вспомогательных конструкциях зданий и сооружений.

4.5 Фрикционно-срезные соединения применяют в конструкциях, работающих при статической нагрузке, а также при воздействии знакопеременных усилий, когда меньшее из них может быть передано силами трения.

4.6 Фланцевые соединения применяют в конструкциях и их элементах, подверженных растяжению, сжатию, растяжению с изгибом, воздействию местных поперечных усилий, в том числе подвижных, вибрационных или другого вида нагрузок с числом циклов нагружения до 105 и коэффициентом асимметрии напряжений р ≥ 0,8.

4.7 Болтосварные соединения (на болтах и сварке) применяют при усилении конструкций с фрикционными и фланцевыми соединениями посредством приварки деталей или дополнительной установки высокопрочных болтов с предварительным натяжением в сварных соединениях.

4.8 Болтозаклепочные соединения (на болтах и заклепках) применяют при ремонте клепаных конструкций, в которых снижение несущей способности компенсируется силами трения после замены дефектных заклепок высокопрочными болтами, затянутыми на проектное усилие.

4.9 Классы прочности болтов без покрытия или с защитными металлическими покрытиями принимают в зависимости от климатического района строительства здания или сооружения, устанавливаемого СП 131.13330, условий эксплуатации конструкций (рассчитываемых или не рассчитываемых на усталость), условий работы болтов (на срез или растяжение).

Классы прочности, марки стали, условия работы и требования к болтам приведены в таблице 1.

|

Расчетная температура климатического района строительства, °С |

Условия работы болтов |

Класс прочности болтов |

Марка стали болтов |

Требования к болтам |

|

В конструкциях, не рассчитываемых на усталость |

||||

|

t ≥ -45 |

растяжение или срез |

5.6 |

30,35 |

таблица 3 ГОСТ Р 52627 |

|

5.8* |

10, 20 |

|||

|

8.8 |

35, 35Х |

|||

|

10.9 |

40Х, 20Г2Р |

|||

|

высоко-прочные 10.9 |

40Х |

таблица 3 ГОСТ Р 52644 |

||

|

12.9* |

20Х2НМТРБ |

|||

|

-45 > t ≥ -60 |

растяжение |

5.6 |

30,35 |

таблица 3 ГОСТ Р 52627, с гарантированной характеристикой ударной вязкости |

|

8.8 |

35, 35Х |

|||

|

10.9 |

40Х, 20Г2Р |

|||

|

высокопрочные 10.9 |

40Х |

таблица 3 ГОСТ Р 52644, исполнение XЛ |

||

|

-45 > t ≥ -60 |

срез |

5.6 |

30,35 |

таблица 3 ГОСТ Р 52627, с гарантированной характеристикой ударной вязкости |

|

8.8 |

35, 35Х |

|||

|

10.9 |

40Х |

|||

|

12.9 |

20Х2НМТРБ |

таблица 3 ГОСТ Р 52644, исполнение ХЛ |

||

|

высокопрочные 10.9 |

40Х |

|||

|

12.9 |

20Х2НМТРБ |

|||

|

В конструкциях, рассчитываемых на усталость |

||||

|

t ≥ -45 |

растяжение |

5.6 |

30,35 |

таблица 3 ГОСТ Р 52627, с гарантированной характеристикой ударной вязкости |

|

8.8 |

35, 35Х |

|||

|

10.9 |

40Х |

|||

|

высокопрочные 10.9 |

40Х |

таблица 3 ГОСТ Р 52627, исполнение ХЛ |

||

|

срез |

5.6 |

30,35 |

таблица 3 ГОСТ Р 52627, с гарантированной характеристикой ударной вязкости |

|

|

8.8 |

35, 35Х |

|||

|

10.9 |

40Х, 20Г2Р |

|||

|

высокопрочные 10.9 |

40Х |

таблица 3 ГОСТ Р 52644 |

||

|

12.9 |

20Х2НМТРБ |

|||

|

-45 > t ≥ -55 |

растяжение |

5.6 |

30,35 |

таблица 3 ГОСТ Р 52627, с гарантированной характеристикой ударной вязкости |

|

8.8 |

35, 35Х |

|||

|

10.9 |

40Х |

|||

|

срез |

5.6 |

30,35 |

||

|

8.8 |

35, 35Х |

|||

|

10.9 |

40Х, 20Г2Р |

|||

|

высокопрочные 10.9 |

40Х |

таблица 3 ГОСТ Р 52644, исполнение ХЛ |

||

|

12.9 |

20Х2НМТРБ |

|||

|

-55 > t ≥ -60 |

растяжение |

8.8 |

35, 35Х |

таблица 3 ГОСТ Р 52627, с гарантированной характеристикой ударной вязкости |

|

10.9 |

40Х |

|||

|

срез |

5.6 |

30,35 |

||

|

8.8 |

35, 35Х |

|||

|

высокопрочные 10.9 |

40Х |

таблица 3 ГОСТ Р 52644, исполнение ХЛ |

||

|

12.9 |

20Х2НМТРБ |

|||

|

__________ *Допускается работа только на срез. |

||||

4.10 Для болтовых соединений, как правило, применяют болты, гайки и шайбы (далее - крепежные изделия) без покрытия.

Крепежные изделия с защитными металлическими покрытиями необходимо применять для соединений:

- элементов конструкций с защитными металлическими покрытиями, наносимыми горячим способом или газотермическим напылением (цинковые или алюминиевые покрытия);

- элементов антенных сооружений, мачт и опор линий электропередачи;

- элементов конструкций, эксплуатируемых в среднеагрессивной среде по классификации СП 28.13330, совместно с лакокрасочными покрытиями;

- элементов железнодорожных, городских и надводных мостов, газопроводов;

- элементов конструкций, эксплуатируемых в условиях морской атмосферы.

Примечание - Для болтовых соединений элементов конструкций, эксплуатируемых в условиях морской атмосферы, рекомендуется применять крепежные изделия с кадмиевым покрытием.

4.11 В соответствии с классификацией агрессивности среды, приведенной в СП 28.13330, в качестве защитного металлического покрытия крепежных изделий, как правило, применяют термодиффузионное цинковое покрытие по ГОСТ Р 9.316 или горячее цинковое покрытие по ГОСТ 9.307 с применением центрифугирования и прорезания гаек с помощью метчиков по требованию технического заказчика:

- в слабоагрессивных средах - в качестве самостоятельного покрытия;

- в среднеагрессивных средах - с дополнительным лакокрасочным покрытием.

4.12 Для конструкций, эксплуатируемых в слабоагрессивных средах, допускается применять крепежные изделия с металлическими покрытиями по ГОСТ Р ИСО 8992: цинковое хроматированное, кадмиевое хроматированное, цинковое с дополнительным лакокрасочным покрытием.

4.13 Для конструкций, эксплуатируемых в агрессивных средах, применяют болты, гайки и шайбы из коррозионностойких, жаростойких и жаропрочных сталей по ГОСТ Р ИСО 8992, кроме теплоустойчивых сталей, которые применяют по ГОСТ 20072.

5 Требования к крепежным изделиям

5.1 Для соединений строительных металлических конструкций применяют:

- болты с шестигранной головкой класса точности В (нормальной точности) по ГОСТ 7798 или класса точности А (повышенной точности) по ГОСТ 7805 с крупным шагом резьбы, диаметром от 12 до 48 мм, классов прочности 5.6, 5.8, 8.8, 10.9, 12.9 с техническими требованиями по ГОСТ Р 52627;

- шестигранные гайки класса точности В (нормальной точности) по ГОСТ 5915 или класса точности А (повышенной точности) по ГОСТ 5927, классов прочности 5, 8, 10, 12 с техническими требованиями по ГОСТ Р 52628;

- круглые шайбы к ним по ГОСТ 11371 исполнения 1 класса точности А с техническими требованиями по ГОСТ 18123.

5.2 Высокопрочные болты, гайки и шайбы следует применять соответственно по ГОСТ Р 52644, ГОСТ Р 52645 и ГОСТ Р 52646 с техническими требованиями по ГОСТ Р 52643 диаметром от 16 до 48 мм классов прочности 10.9 и 12.9.

5.3 Маркировка болтов и гаек должна содержать клеймо предприятия-изготовителя и класса прочности изделия. На высокопрочных болтах дополнительно указывается условное обозначение плавки, буква S, обозначающая увеличенный размер головки под ключ и буквы ХЛ для болтов северного исполнения.

5.4 Согласно ГОСТ Р 52627 (раздел 3) маркировка класса прочности болтов состоит из двух цифр - первая соответствует 1/100 номинального значения временного сопротивления разрыву, Н/мм2, вторая соответствует 1/10 отношения номинального значения предела текучести к временному сопротивлению, %. Произведение указанных двух цифр соответствует 1/10 номинального значения предела текучести, Н/мм2.

5.5 Класс прочности гаек с номинальной высотой, равной или более 0,8d (где d - номинальный диаметр резьбы) обозначается цифрой, указывающей наибольший класс прочности болта, с которым они могут сопрягаться в соединении.

5.6 Крепежные изделия, предназначенные для различных видов соединений (см. 4.2), приведены в таблице 2.

5.7 Конструкцию, размеры и марки стали для фундаментных болтов применяют по ГОСТ 24379.0 и ГОСТ 24379.1.

5.8 Гайки для фундаментных болтов, выполненных из сталей марки ВСт3сп2 и марки 20 , диаметром до 48 мм, следует принимать по ГОСТ 5915 класса прочности 4; для фундаментных болтов из стали марок 09Г2С и 10Г2С1 - класса прочности не менее 5. Для болтов диаметром свыше 48 мм - по ГОСТ 10605 и ГОСТ 18126.

5.9 Для фланцевых соединений антенно-мачтовых сооружений допускается применение высокопрочных болтов из стали марки 30ХЗМФ диаметром 30, 36, 42 и 48 мм по ГОСТ Р 52644, гаек по ГОСТ Р 52645 и шайб по ГОСТ Р 52646.

|

Виды соединений |

Классы прочности болтов |

Номинальные диаметры болтов, мм |

Марки стали болтов |

Стандарт |

Разность номинальных диаметров отверстий и болтов, мм |

||

|

болт |

гайка |

шайба |

|||||

|

Фрикционные |

высокопрочные 10.9, 12.9 |

16, 20, 22, 24, 27, 30 |

40Х, 20Х2НМТРБ |

1,0 - 6,0 |

|||

|

10.9 |

12, 16, 20, 24 |

40Х, 20Г2Р |

1,0 - 3,0 |

||||

|

Фрикционно-срезные и срезные |

высокопрочные 10.9 |

16, 20, 22, 24, 27, 30 |

40Х |

0,3 - 3,0 |

|||

|

10.9, 12.9 |

12, 16, 20, 24, 27, 30 |

40Х |

|||||

|

Фрикционно-срезные и срезные |

8.8 |

12, 16, 20, 24, 27, 30 |

35, 35Х |

0,3 - 3,0 |

|||

|

5.6 |

20, 30, 35 |

||||||

|

5.8 |

10, 20 |

||||||

|

Фланцевые |

высокопрочные 10.9ХЛ |

20, 24, 27 |

40Х |

1,0 - 4,0 |

|||

5.10 Допускается применение высокопрочных болтов, предназначенных для

мостостроения, по ГОСТ Р 53664 диаметром 22, 24 и 27 мм, в том числе конических, предназначенных для работы в срезных и фрикционно-срезных соединениях.

5.11 Допускается применение высокопрочных болтов и гаек по другим стандартам, в том числе с техническими требованиями по ISO 898-1:2009 [2] и ISO 898-2:1992 [3], но не ниже требований, указанных в ГОСТ Р 52643, при наличии сертификата установленной формы с указанием результатов приемо-сдаточных испытаний и после проведения входного контроля на соответствие требованиям ГОСТ Р 52643, ГОСТ Р 52644, ГОСТ Р 52645 и ГОСТ Р 52646 (см. 7.1.4).

5.12 Допускается применение высокопрочных болтов класса прочности 10.9 с гарантированным моментом затяжки резьбовых соединений по ТУ 1282-162-02494680-2007 [4].

6 Требования к конструкциям с соединениями на болтах

6.1 Металлические конструкции с соединениями на болтах изготавливают в соответствии с рабочей документацией - КМ (конструкции металлические) и КМД (конструкции металлические деталировочные), технологической документацией предприятия-изготовителя, СП 53-101-98 [5], ГОСТ 23118, с учетом требований СП 70.13330, СП 28.13330.

6.2 Монтаж металлических конструкций осуществляют в соответствии с требованиями КМ и КМД, СП 70.13330, разделов 7 и 8 настоящего стандарта.

6.3 В общих данных, пояснительной записке или на чертежах КМ, как правило, должны быть указаны:

- виды соединений;

- номинальные диаметры отверстий и болтов;

- стандарты на болты, гайки и шайбы;

- классы прочности болтов и гаек;

- осевые усилия натяжения болтов;

- способ регулирования и контроля осевых усилий натяжения болтов;

- способ подготовки контактных поверхностей с указанием расчетной величины коэффициента трения;

- детали и зоны, не подлежащие огрунтовке или окраске на предприятии - изготовителе металлических конструкций;

- дополнительные требования к изготовлению и монтажу металлических конструкций;

- нормативные документы на изготовление и монтаж металлических конструкций;

- указания по антикоррозионной защите металлических конструкций.

6.4 В зависимости от степени ответственности отдельных групп стальных конструкций зданий и сооружений, а также от условий их эксплуатации и климатического района строительства, для элементов конструкций с соединениями на болтах должен применяться листовой и фасонный стальной прокат в соответствии с СП 16.13330 (приложение В).

6.5 Для алюминиевых конструкций должен применяться алюминий марок и состояний в соответствии с СП 128.13330.

6.6 Для фланцев, подверженных растяжению, изгибу или их совместному действию, должна применяться листовая сталь с гарантированными механическими свойствами в направлении толщины проката, с учетом требований СП 16.13330 (раздел 13 и пункт 15.9).

6.7 Применяемая технология сварки и сварочные материалы в соответствии с СП 16.13330 (пункт 5.4) должны обеспечивать значения временного сопротивления металла сварных швов не ниже нормативных значений временного сопротивления R основного металла.

6.8 Болты, гайки и шайбы, предназначенные для монтажа, как правило, поставляют предприятия - изготовители металлических конструкций. Ориентировочный расход крепежных изделий приведен в ВСН 428-81 [6].

6.9 При изготовлении конструкций на монтажной площадке применяемый прокат, перед запуском в производство, должен быть проверен на соответствие сопроводительной документации, отсутствие недопустимых погибов, местных вмятин, трещин, расслоений, отклонений от геометрических размеров.

6.10 Резка заготовок фасонного и листового проката допускается как механическим, так и термическим способом. При этом кромки элементов конструкций, работающих на растяжение, а также выполненных из стали с нормативным пределом текучести свыше 350 МПа, должны быть подвергнуты механической обработке на глубину не менее 20 % от толщины элемента.

6.11 Диаметры отверстий для болтовых монтажных соединений должны соответствовать требованиям КМ.

6.12 Образование отверстий следует производить сверлением на поточных линиях, станках с числовым программным управлением, по кондукторам, а в случае отсутствия оборудования - по шаблонам с обеспечением точности в соответствии с заданной в КМ или настоящем стандарте. Для нерасчетных конструктивных болтовых соединений допускается образование отверстий по наметке.

6.13 В нерасчетных соединениях допускается образование отверстий продавливанием для сталей с нормативным пределом текучести до 350 МПа при соотношении толщины металла t и диаметра отверстия do не более 0,7 при t ≤ 20 мм.

6.14 В расчетных соединениях допускается продавливание отверстий меньшего диаметра, но не более 0,75do, при толщине металла не более чем 0,8do, с последующим рассверливанием на проектный диаметр do.

6.15 Предельное отклонение диаметра отверстий не должно превышать:

+0,6 мм - для отверстий диаметром до 28 мм;

+0,8 мм - для отверстий диаметром свыше 28 мм.

6.16 Предельные отклонения между центрами отверстий устанавливаются рабочей документацией, исходя из условия собираемости конструкций при монтаже.

6.17 При отсутствии указаний в рабочей документации, предельные отклонения размеров между центрами отверстий в группе назначают равными ±1,0 мм, в том числе по диагонали, между группами - ±0,5 мм на каждый метр расстояния между ними.

6.18 Предельное отклонение размеров соединяемых элементов ℓ должно составлять не более ±3,0 мм при ℓ ≤ 6 м и ±0,5 мм на каждый метр длины при ℓ > 6 м.

6.19 Толщины накладок, как правило, не должны превышать:

- для болтов М12 - 12 мм;

- для болтов M16 - 16 мм;

- для болтов М20 - 20 мм;

- для болтов М24 - 30 мм;

- для болтов М27 - 35 мм;

- для болтов М30 - 40 мм.

При необходимости применения накладок большей толщины следует применять двухслойные накладки или болты большего диаметра.

6.20 Не рекомендуется применение соединений, в которых суммарная толщина элементов превышает:

- для болтов М12 - 96 мм;

- для болтов M16 - 128 мм;

- для болтов М20 - 160 мм;

- для болтов М24 - 192 мм;

- для болтов М27 - 216 мм;

- для болтов М30 - 240 мм.

6.21 Для фланцевых соединений толщина фланцев должна быть:

- для болтов М20 - от 20 до 35 мм;

- для болтов М24 - от 25 до 45 мм;

- для болтов М27 - от 30 до 55 мм.

6.22 Сборку и сварку элементов конструкций с фланцевыми соединениями следует выполнять в кондукторах. Базовые поверхности кондукторов и внешние поверхности фланцев после сварки должны быть подвергнуты фрезерованию. Тангенс угла отклонения поверхности фланца не должен превышать величину 0,0007 в каждой из двух плоскостей.

6.23 Отправочные марки конструкций должны быть огрунтованы или окрашены (по согласованию с техническим заказчиком) за исключением контактных поверхностей фрикционных и фрикционно-срезных соединений, а также контактных поверхностей фланцев в случае, если это оговорено рабочей документацией.

6.24 Прокатная окалина на контактных поверхностях фрикционных и фрикционно-срезных соединений толщиной более 0,05 мм должна быть удалена механическим способом.

6.25 Контрольная сборка конструкций с соединениями на болтах выполняется на предприятии-изготовителе в случаях, если это оговорено в рабочей документации или по требованию технического заказчика.

6.26 Контрольная сборка осуществляется в соответствии с требованиями рабочей документации. Несовпадение отверстий (чернота) проверяется калибром диаметром на 0,5 мм больше номинального диаметра болта. Калибр должен проходить в 100 % отверстий каждого соединения.

6.27 Зазоры между соединяемыми элементами контролируются щупом толщиной 0,3 мм, между фланцами - щупом толщиной 0,1 мм. Щуп не должен проникать в зону, ограниченную радиусом 1,3 do от оси болта после затяжки всех болтов соединения на проектное усилие, где do - диаметр отверстия.

7 Выполнение соединений на болтах с контролируемым натяжением

7.1 Требования к монтажной сборке соединений

7.1.1 Работы по монтажу металлических конструкций с соединениями на болтах с контролируемым натяжением следует производить в соответствии с рабочей документацией, утвержденным проектом производства работ, СП 70.13330 и разделом 7 настоящего стандарта.

7.1.2 Данные о производстве монтажных работ следует ежедневно вносить в журнал работ по выполнению монтажных соединений на болтах с контролируемым натяжением (приложение А) в соответствии с требованиями к составу и порядку ведения исполнительной документации, предусмотренными РД-11-02-2006 [7] и РД-11-05-2007 [8].

7.1.3 Применяемые конструкции должны соответствовать требованиям рабочей документации и раздела 6 настоящего стандарта, крепежные изделия - стандартам или техническим условиям, указанным в разделе 5 настоящего стандарта. Каждая партия применяемых болтов, гаек и шайб должна быть снабжена сертификатом качества с указанием результатов механических испытаний.

7.1.4 Допускается проведение входного контроля поставляемых крепежных изделий по внешнему виду или механическим свойствам. При входном контроле устанавливается соответствие расчетной величины коэффициента закручивания, геометрических размеров или механических свойств болтов, гаек и шайб требованиям стандартов на крепежные изделия. Механические свойства устанавливают, как правило, испытанием болтов на твердость и разрыв с определением фактических характеристик временного сопротивления; гаек - на испытательную нагрузку и твердость; шайб - на твердость и неплоскостность. Качество резьбы болтов и гаек контролируют резьбовыми калибрами по ГОСТ 24997.

7.1.5 Крепежные изделия следует хранить в защищенном от атмосферных осадков месте, рассортированными по классам прочности, диаметрам и длинам, а высокопрочные болты, гайки и шайбы - дополнительно по партиям.

7.1.6 При укрупнительной сборке и монтаже металлические конструкции должны быть закреплены с целью обеспечения устойчивости и неизменяемости их положения в пространстве.

7.1.7 Выполнение соединений на болтах с контролируемым натяжением (фрикционные, фрикционно-срезные и фланцевые соединения) и их сдачу-приемку следует производить в соответствии с СП 70.13330, под руководством лица, назначенного ответственным за выполнение этого вида соединений приказом по организации, производящей эти работы. К выполнению соединений допускается персонал, прошедший подготовку (в соответствии с требованиями СП 70.13330), имеющий удостоверение о допуске к указанным работам и приказ монтажной организации о присвоении клейм.

Примечание - Рекомендуемая программа подготовки персонала и форма удостоверения приведены в приложении Б.

7.1.8 Технологический процесс выполнения соединений на болтах с контролируемым натяжением предусматривает следующие операции:

- подготовку болтов, гаек и шайб (по 7.2);

- подготовку контактных поверхностей (по 7.3);

- сборку соединений (по 7.4);

- натяжение болтов (по 7.5);

- контроль выполнения соединений (по разделу 9);

- герметизацию соединений и огрунтовку стыков (по 9.11);

- установку клейма бригадира и ответственного лица (по 7.5.13);

- занесение результатов выполнения и контроля соединений в «Журнал выполнения монтажных соединений на болтах с контролируемым натяжением» (приложение А).

7.2 Подготовка болтов, гаек и шайб

7.2.1 Технологический процесс подготовки болтов, гаек и шайб, предназначенных для соединений с контролируемым натяжением болтов, поставляемых раздельно, в контейнерах или ящиках, включает операции по расконсервации, очистке от грязи и ржавчины, прогонке резьбы отбракованных болтов и гаек и нанесению смазки. Расчетная величина коэффициента закручивания болтов и гаек (без покрытия) при этом устанавливается по 7.5.6.

7.2.2 Для болтов, поставляемых комплектно с гайками и шайбами в герметичной упаковке, гарантирующей сохранность тонкого слоя заводской консервирующей смазки резьбы на весь период транспортирования и хранения, расконсервация и смазка резьбы болтов и гаек не требуется. Расчетную величину коэффициента закручивания Кз допускается принимать в соответствии с рекомендуемой предприятием-изготовителем после проведения входного контроля (см. 7.1.4 и приложение В).

7.2.3 Расконсервацию болтов, гаек и шайб следует производить кипячением в воде от 10 до 15 мин. Смазку болтов и гаек осуществляют после расконсервации (в горячем состоянии) в смеси неэтилированного бензина и минерального масла по ГОСТ Р 51634. Количественный состав смеси устанавливается в зависимости от вязкости применяемого минерального масла.

Соотношение бензина и масла (ориентировочно от 6:1 до 2:1) должно обеспечивать на поверхностях болтов и гаек наличие тонкого слоя смазки в течение всего периода хранения. Ориентировочный расход бензина на 100 кг метизов составляет 2,2 л, масла - 0,8 л.

7.2.4 Подготовленные крепежные изделия следует хранить в закрытых ящиках без доступа атмосферных осадков не более 10 дней.

Примечание - При более длительном хранении смазка испаряется, увеличивается трение в резьбе, снижается усилие натяжения болтов.

В случае превышения срока хранения, а также после прогонки резьбы, крепежные изделия должны быть смазаны повторно.

7.2.5 Для смазки резьбы допускается применение твердых сортов парафина по ГОСТ 23683. Очистка болтов, гаек и шайб от заводской консервирующей смазки в данном случае осуществляется кипячением в воде с добавлением моющего средства. Парафин может наноситься на весь комплект (болт, гайка и две шайбы) или только на гайки, предварительно нагретые до температуры не ниже +80 °С. Расход парафина составляет от 3 до 4 г на 1 кг крепежных изделий. Подробная технология приведена в рекомендациях [9].

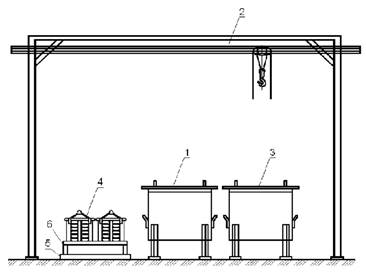

7.2.6 При больших объемах работ применяется пост подготовки крепежных изделий, снабженный грузоподъемным оборудованием (рисунок 1).

7.2.7 Для прогонки резьбы отбракованных болтов и гаек рекомендуется применять соответствующим образом оборудованные пневматические или электрические гайковерты, а также метчики и плашки необходимого диаметра.

1 - ванна

промывочная; 2 - подъемное устройство; 3 - ванна для кипячения;

4 - контейнеры; 5 - поддон; 6 - подставка

Рисунок 1 - Пост подготовки крепежных изделий

7.2.8 Подготовка крепежных изделий с металлическими покрытиями допускается смазкой резьбы гаек посредством их окунания в емкость с минеральным маслом по ГОСТ Р 51634, не позже чем за 8 часов до сборки соединений (примерно за сутки), с последующим определением величины коэффициента закручивания Кз с помощью динамометрических контрольных приборов (приложение В).

Установка болтов без применения смазки, с нарушенным покрытием, со следами ржавчины или при Кз > 0,2 не допускается.

7.3 Подготовка контактных поверхностей

7.3.1 Обработку контактных поверхностей на монтажной площадке для фрикционных, фрикционно-срезных, а также фланцевых соединений на болтах с контролируемым натяжением выполняют способом, указанным в КМ в соответствии с СП 16.13330.

7.3.2 Обработанные поверхности следует предохранять от попадания на них грязи, масла и краски, а также от образования льда. Грязь удаляют металлическими щетками, масло - растворителями, краску и лед - нагревом.

7.3.3 Если срок с момента подготовки контактных поверхностей до сборки соединения составляет более 3-х суток, следует повторно обработать контактные поверхности способом, применявшимся при их первичной обработке.

7.3.4 Повторная обработка не распространяется на легкий налет ржавчины, образующийся на контактных поверхностях после их обработки или в случае попадания на них атмосферных осадков в виде влаги или конденсации водяных паров.

7.4 Сборка соединений

7.4.1 Технологический процесс сборки соединений предусматривает:

- осмотр конструкций и проверку соответствия геометрических размеров собираемых элементов требованиям КМ и КМД;

- совмещение отверстий и фиксацию в проектном положении элементов и деталей соединения с помощью монтажных оправок;

- постановку болтов в свободные от оправок отверстия;

- натяжение поставленных болтов на усилие, предусмотренное в рабочей документации;

- извлечение оправок, постановку в освободившиеся отверстия болтов и натяжение их на расчетное усилие.

При сборке соединений не допускается:

- установка болтов в отверстия, образованные ручной газовой резкой или сваркой;

- применение в качестве сборочных болтов не указанных в КМ (КМД) диаметров и классов прочности;

- повторное натяжение высокопрочных болтов на проектное усилие.

7.4.2 Перепад толщин элементов, перекрываемых накладками, определяемый до постановки накладок с помощью линейки и щупа, не должен превышать 0,5 мм.

7.4.3 При перепаде толщин соединяемых элементов от 0,5 до 3,0 мм, для обеспечения плавного изгиба накладки, кромку выступающего элемента следует удалить абразивным инструментом на расстоянии не менее 30 мм от края. При перепаде более 3,0 мм следует применять прокладки. Применение прокладок должно быть согласовано с разработчиком проекта.

7.4.4 Несовпадение отверстий в отдельных деталях собранного пакета (чернота) в соответствии с СП 70.13330 не должно превышать разности номинальных диаметров отверстий и болтов и препятствовать свободной, без перекоса, постановке болтов в отверстия.

7.4.5 В собранном пакете болты заданного в рабочей документации диаметра должны проходить в 100 % отверстий. Допускается прочистка 20 % отверстий сверлом или коническим райбером, диаметр которого на 1,0 мм превышает номинальный диаметр болта согласно СП 70.13330.

7.4.6 В расчетных соединениях не допускается применение болтов, не имеющих клейма предприятия-изготовителя и маркировки, обозначающей класс прочности.

7.4.7 Каждый болт устанавливается в соединение с двумя круглыми шайбами (одна ставится под головку болта, другая - под гайку). Высокопрочные болты с увеличенным размером головки под ключ, при разности номинальных диаметров отверстий и болтов до 4 мм, допускается устанавливать с одной шайбой под вращаемым элементом (гайкой или головкой болта).

7.4.8 В срезных соединениях допускается установка под гайкой двух шайб. Под головкой болта шайбу допускается не устанавливать.

7.4.9 В момент установки болтов гайки должны свободно навинчиваться по резьбе, в противном случае гайку или болт следует заменить, а отбракованные болты и гайки отправить на прогонку резьбы и повторную подготовку (см. 7.2.7).

7.4.10 При воздействии на соединения монтажных нагрузок работу монтажных оправок и работу болтов допускается учитывать совместно.

7.4.11 Число оправок по условию совмещения отверстий должно составлять 10 % (но не менее 2-х штук), а число стяжных болтов от 15 % до 20 % от числа отверстий в соединении. Оправки следует устанавливать легкими ударами кувалды массой не более 2 - 3 кг, исключающими образование наклепа вокруг отверстий в плоскостях контактных поверхностей.

7.4.12 Освобождение оправок допускается после установки во все свободные отверстия болтов и натяжения их на усилие не менее 30 % от проектного. Освобождение оправок ведут поочередно с постановкой заменяющих их болтов.

7.4.13 Места и стадии установки оправок могут быть указаны в проекте производства работ.

7.4.14 Длины болтов фрикционных и фланцевых соединений принимают в зависимости от суммарной толщины собираемого пакета с учетом требований, что выступающая над гайкой резьба составляет не менее одного, а под гайкой имеется не менее двух витков резьбы с полным профилем. Длины болтов диаметром от 12 до 48 мм, при заданной толщине пакета, приведены в таблице 3.

7.4.15 Длины болтов фрикционно-срезных и срезных соединений подбирают таким образом, чтобы резьба не попадала в плоскости среза и отстояла от ближайшей из них на расстоянии не менее 5 мм или не менее половины толщины элемента, прилегающего к гайке.

7.4.16 Натяжение болтов на проектное усилие производят после выверки в пространстве и проверки геометрических размеров собираемых конструкций.

7.5 Натяжение болтов

7.5.1 Натяжение болтов на проектное усилие обеспечивают регулированием усилий с контролем момента закручивания динамометрическими ключами.

7.5.2 Натяжение болтов следует производить от середины соединения или от наиболее жесткой его части по направлению к свободным краям. Если суммарная толщина соединяемых элементов превышает 2 диаметра болта, число обходов должно быть не менее двух.

|

Длина болта, мм |

Толщина пакета, при условии установки двух шайб, для болтов диаметром, мм |

|||||||||

|

12 |

16 |

20 |

22 |

24 |

27 |

30 |

36 |

42 |

48 |

|

|

30 |

0 - 9 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

40 |

13 - 19 |

0 - 13 |

0 - 8 |

- |

- |

- |

- |

- |

- |

- |

|

50 |

23 - 29 |

16 - 23 |

8 - 18 |

0 - 15 |

0 - 14 |

0 - 11 |

- |

- |

- |

- |

|

60 |

33 - 39 |

26 - 33 |

18 - 28 |

15 - 25 |

11 - 24 |

6 - 21 |

0 - 18 |

- |

- |

- |

|

70 |

43 - 49 |

36 - 43 |

28 - 38 |

25 - 35 |

21 - 34 |

16 - 31 |

10 - 28 |

0 - 20 |

- |

- |

|

80 |

53 - 59 |

46 - 53 |

38 - 48 |

35 - 45 |

31 - 44 |

26 - 41 |

20 - 38 |

8 - 30 |

0 - 24 |

- |

|

90 |

63 - 69 |

56 - 63 |

48 - 58 |

45 - 55 |

41 - 54 |

36 - 51 |

30 - 48 |

18 - 40 |

8 - 34 |

0 - 29 |

|

100 |

73 - 79 |

66 - 73 |

58 - 68 |

55 - 65 |

51 - 64 |

46 - 61 |

40 - 58 |

28 - 50 |

18 - 44 |

8 - 39 |

|

110 |

83 - 89 |

76 - 83 |

68 - 78 |

65 - 75 |

61 - 74 |

56 - 71 |

58 - 68 |

38 - 60 |

28 - 54 |

18 - 49 |

|

120 |

93 - 99 |

86 - 93 |

78 - 88 |

75 - 85 |

71 - 84 |

66 - 81 |

60 - 78 |

48 - 70 |

38 - 64 |

28 - 59 |

|

140 |

- |

106 - 113 |

98 - 108 |

95 - 105 |

81 - 104 |

86 - 101 |

80 - 98 |

68 - 90 |

58 - 84 |

48 - 79 |

|

160 |

- |

126 - 133 |

118 - 128 |

115 - 125 |

111 - 124 |

106 - 121 |

100 - 118 |

88 - 110 |

78 - 104 |

68 - 99 |

|

180 |

- |

- |

138 - 148 |

135 - 145 |

131 - 144 |

126 - 141 |

120 - 138 |

108 - 130 |

98 - 124 |

88 - 119 |

|

200 |

- |

- |

- |

155 - 165 |

151 - 164 |

146 - 161 |

140 - 158 |

128 - 150 |

118-144 |

108 - 139 |

|

220 |

- |

- |

- |

- |

171 - 184 |

166 - 181 |

160 - 178 |

148 - 170 |

138-164 |

128 - 159 |

7.5.3 Если при натяжении болта поворот гайки происходит без увеличения показаний крутящего момента на индикаторе динамометрического ключа, то болт и гайка подлежат замене.

7.5.4 Натяжение болтов осуществляется, как правило, за гайку. Натяжение за головку болта допускается только в случае наличия одного и того же вида смазки на опорных поверхностях гаек и опорных поверхностях головок болтов. Например, при нанесении парафина только на гайки, натяжение болтов за головку допускается после установления расчетной величины Кз (по приложению В) при натяжении болтов в динамометрическом приборе за головку болта.

Гайки или головки болтов, затянутые на проектное усилие, отмечают краской или мелом.

7.5.5 Регулирование усилий натяжения болтов осуществляют в следующем порядке:

- плотно стягивают пакет посредством натяжения 15 % - 20 % поставленных болтов (стяжных) до 30 % - 100 % от расчетной величины момента закручивания Мз, определяемой по формуле (1), равномерно распределяя их по полю соединения, при этом расположение стяжных болтов в непосредственной близости от оправок обязательно;

- все свободные отверстия заполняют болтами и затягивают их до 30 % - 100 % от расчетной величины момента закручивания Мз;

- оправки заменяют болтами и затягивают все болты соединения на проектное усилие;

- допускается применение механизированных способов натяжения болтов электрическими или пневматическими гайковертами отечественного или иностранного производства [10].

7.5.6 При регулировании усилий расчетную величину момента закручивания Мз для различных диаметров и классов прочности болтов, определяют по формуле

|

Мз = P⋅db⋅Кз⋅Кн |

(1) |

где Р - заданная в проекте величина осевого усилия натяжения болтов, Н (кгс);

db - номинальный диаметр болта, м;

Кз - коэффициент закручивания болтов и гаек,

Кн = 1,05 - коэффициент надежности.

На основании многолетних статистических данных Кз принимают равным 0,17 для болтов, гаек и шайб, поставляемых по ГОСТ Р 52643, ГОСТ Р 52644, ГОСТ Р 52645 и ГОСТ Р 52646, подготовленных в соответствии с 7.2.3 и отвечающих требованиям 7.2.4. Использование результатов Кз, указанных в сертификатах на отдельные партии болтов и гаек, не допускается ввиду отсутствия данных о применяемой консервирующей смазке и состоянии резьбы болтов и гаек при проведении заводских приемо-сдаточных испытаний.

7.5.7 Расчетную величину момента закручивания и коэффициент закручивания для болтов, гаек и шайб с металлическими, парафиновыми или другими видами покрытий, а также поставляемых по стандартам, не указанным в разделе 5, следует устанавливать экспериментально, с помощью динамометрических контрольных приборов на аттестованном оборудовании в соответствии с приложением В и ГОСТ Р ИСО 16047. Применение крепежных изделий с нарушенным покрытием, а также при Кз > 0,2 не допускается.

7.5.8 Значения осевых усилий натяжения болтов Р, принятые в соответствии с СП 16.13330 (пункты 6.7 и 14.3.6), а также моменты закручивания болтов диаметром от 16 до 30 мм, рассчитанные по формуле (1), приведены в таблице 4.

7.5.9 Предварительное натяжение болтов до 80 % - 90 % от проектного усилия рекомендуется производить гайковертами с последующей дотяжкой динамометрическими тарированными ключами. Допускается натяжение болтов динамометрическими ключами за один прием при числе болтов в соединении не более четырех и в труднодоступных местах.

7.5.10 Передаваемый ключом момент закручивания необходимо регистрировать во время движения ключа в направлении, увеличивающем натяжение болта. Затяжку следует производить плавно, без рывков.

|

Классы прочности болтов |

Номинальные диаметры болтов, мм |

Усилия натяжения болтов, кН (тс) |

Моменты закручивания Мз, Нм (кгс⋅м) при величине коэффициента закручивания Кз = 0,17 |

|

10.9 по |

16 |

118(12,0) |

337 (34) |

|

20 |

184(18,8) |

657 (67) |

|

|

22 |

229 (23,4) |

899(92) |

|

|

24 |

266 (27,1) |

1140(116) |

|

|

27 |

346 (35,3) |

1667(170) |

|

|

30 |

423 (43,2) |

2265 (231) |

|

|

10.9 по |

12 |

61 (6,2) |

Определение Мз и Кз приведено в приложении В |

|

16 |

114(11,6) |

||

|

20 |

178(18,2) |

||

|

8.8 по |

12 |

49 (5,0) |

|

|

16 |

91 (9,3) |

||

|

20 |

142(14,5) |

7.5.11 Динамометрические ключи должны быть пронумерованы и протарированы. Тарировку ключей следует производить перед началом смены с применением стенда СТП-2000 или другого типа прибора, либо контрольными грузами с учетом рекомендаций, приведенных в приложении Г. Результаты тарировки заносят в журнал тарировки ключей (приложение Д) в соответствии с требованиями, предусмотренными РД-11-02-2006 [7] и РД-11-05-2007 [8].

7.5.12 Отклонение фактической величины момента закручивания Мз от рассчитанной по формуле (1) (см. 7.5.6) не должно превышать 10 %. Недотяжка болтов не допускается.

7.5.13 После сборки и натяжения всех болтов на проектное усилие соединение предъявляют для контроля ответственному лицу (см. 7.1.7), на видном месте устанавливают клеймо бригадира в соответствии с ГОСТ 25726, результаты заносят в журнал выполнения монтажных соединений на болтах с контролируемым натяжением (приложение А).

7.5.14 Основные технологические операции при выполнении соединений на болтах приведены в приложении Е.

8 Выполнение соединений на болтах без контролируемого натяжения

8.1 При выполнении соединений на болтах без контролируемого натяжения болты, гайки и шайбы устанавливают в соединения без удаления заводской консервирующей смазки, а при ее отсутствии резьбу болтов и гаек смазывают минеральным маслом по ГОСТ Р 51634.

8.2 Контактные поверхности элементов и деталей перед сборкой соединений должны быть осмотрены и очищены от заусенцев, грязи, рыхлой ржавчины, отстающей окалины и льда. Очистку производят металлическими щетками, заусенцы удаляют электрическими или пневматическими шлифовальными машинами.

8.3 Сборку соединений выполняют в соответствии с требованиями, изложенными в 7.4. Несовпадение отверстий в отдельных деталях собранного пакета (чернота) не должно превышать требований СП 70.13330.

Болты затягивают до отказа монтажными ключами с усилием от 294 Н (30 кгс) до 343 Н (35 кгс) длиной:

- для болтов М12-от 150 до 200 мм;

- для болтов M16 - от 300 до 350 мм;

- для болтов М20 - от 350 до 400 мм;

- для болтов М22 - от 400 до 450 мм;

- для болтов М24 - от 500 до 550 мм;

- для болтов М27 - от 550 до 600 мм.

8.4 Для предотвращения самоотвинчивания гаек, их дополнительно закрепляют постановкой специальных шайб или контргаек. Для болтов, работающих на растяжение, закрепление гаек следует осуществлять исключительно постановкой контргаек.

Запрещается приварка гаек к резьбе болтов и к элементам соединений, а также забивка выступающей из гайки резьбы.

8.5 В конструкциях, воспринимающих статические нагрузки, гайки болтов, затянутых на усилие 50 % - 70 % от минимального предела прочности болта на растяжение, допускается дополнительно не закреплять. При этом необходимо выполнение требований, указанных в 7.4.15.

8.6 Гайки и головки болтов, в том числе фундаментных, после натяжения должны плотно (без зазоров) соприкасаться с плоскостями шайб или элементов конструкций, а стержни болтов выступать из гаек (контргаек) не менее чем на один виток резьбы с полным профилем. Плотность стяжки собранного пакета подлежит контролю щупом толщиной 0,3 мм, который не должен проникать в зону, ограниченную радиусом 1,3do от центра болта, где do - номинальный диаметр отверстия.

8.7 Фундаментные (анкерные) болты должны быть затянуты в соответствии с требованиями СП 43.13330 и чертежей КМ (КМД). Результаты оформляют актом на скрытые работы по форме, установленной в РД 11-02-2006 [7].

8.8 В соответствии с СП 70.13330 затяжку болтов без контролируемого натяжения проверяют остукиванием их молотком массой 0,4 кг, при этом болты не должны смещаться. Натяжение и контроль затяжки болтов допускается производить предельными динамометрическими ключами.

9 Контроль выполнения, сдача-приемка и герметизация болтовых соединений

9.1 Качество выполнения болтовых соединений проверяют посредством проведения пооперационного контроля. При пооперационном контроле проверяется:

- подготовка контактных поверхностей;

- натяжение болтов;

- плотность стянутого пакета.

9.2 Контроль подготовки контактных поверхностей соединяемых элементов и деталей (накладок, прокладок) осуществляют визуальным осмотром непосредственно перед сборкой соединений. Дефектные поверхности или их участки подлежат исправлению в соответствии с требованиями 7.3.

9.3 Контроль натяжения болтов осуществляют в соответствии с требованиями 9.3.1 - 9.3.4.

9.3.1 Контроль фактической величины осевого усилия натяжения болтов осуществляют динамометрическими ключами по величине момента закручивания (см. 7.5.1).

9.3.2 Число болтов, подлежащих контролю осевого усилия (момента закручивания), должно составлять:

- при числе болтов в соединении до 5 штук - все болты;

- при числе болтов в соединении 6 штук и более - 15 % от числа болтов в соединении, но не менее 5 штук.

9.3.3 При контроле фактическая величина момента закручивания должна составлять не менее рассчитанной по формуле (1) и не превышать ее более чем на 10 %.

9.3.4 При несоответствии момента закручивания расчетному значению хотя бы у одного болта, контролируется удвоенное число болтов. Если и в этом случае будет выявлен недотянутый болт, контролируются все болты данного соединения. Натяжение всех болтов должно быть доведено до проектной величины.

9.4 Плотность стяжки пакета контролируется щупом напротив затянутого болта в соответствии с требованиями, изложенными в 6.27 и 8.6.

9.5 При контроле болтовых соединений ответственным лицом (см. 7.1.7) прежде всего производится наружный осмотр всех установленных болтов. При осмотре необходимо проверить, что:

- все установленные болты имеют одинаковую длину;

- болты и гайки имеют установленную маркировку;

- шайбы установлены в соответствии с требованиями рабочей документации;

- выступающие за пределы гайки части болтов имеют не менее одного витка резьбы с полным профилем над гайкой или не менее двух витков резьбы под гайкой (внутри пакета).

Примечание - Число витков резьбы под гайкой устанавливается в соответствии с длиной резьбовой части болта за вычетом высоты гайки и длины резьбы над гайкой.

9.6 Осевые усилия натяжения болтов на соответствие требованиям, указанным в КМ, контролируют по 7.5.6 с помощью динамометрических ключей. Результаты контроля заносят в журнал (приложение А).

9.7 В соответствии с 7.1.7 и 7.5.13 проверяют наличие клейма бригадира и занесение результатов выполнения соединений в журнал (приложение А).

9.8 По результатам контроля, в случае отсутствия замечаний, рядом с клеймом бригадира устанавливают клеймо ответственного лица (см. 7.1.7). Если болты или гайки подготовлены методом парафинирования, дополнительно устанавливают клеймо «П». Типы и размеры клейм должны соответствовать ГОСТ 25726. Высота клейм должна быть не менее 8 мм. Клеймо следует устанавливать, как правило, на пересечении диагоналей накладок и обозначать (после огрунтовки стыка) трафаретом, размером не менее 100×100 мм, нанесенным краской, по цвету отличающейся от применяемого грунта.

9.9 После приемки ответственным лицом болтовые соединения предъявляют для контроля техническому заказчику в соответствии с требованиями СП 48.13330 (раздел 7).

9.10 Контроль качества выполнения болтовых соединений осуществляет представитель технического заказчика в соответствии с разделом 9, не ранее чем через 8 часов после их приемки ответственным лицом, при этом контролируются осевые усилия натяжения болтов.

9.11 После сдачи-приемки все соединения должны быть загерметизированы в соответствии с требованиями, указанными в чертежах КМ и КМД. При отсутствии в рабочей документации указаний относительно герметизации соединений, все поверхности стыков, включая головки болтов, гайки и шайбы, в том числе контуры накладок, должны быть огрунтованы, а зазоры заполнены герметиком. По согласованию с представителем технического заказчика допускается герметизация стыков после приемки соединений ответственным лицом.

9.12 В случае отсутствия замечаний, представитель технического заказчика ставит подпись в журнале (приложение А) по каждому принятому соединению или узлу.

9.13 Контроль качества выполнения болтовых соединений представителем авторского надзора (разработчиком чертежей КМ) осуществляется в соответствии с условиями договора.

10 Техника безопасного выполнения работ

10.1 При производстве монтажных работ по сборке металлических конструкций и натяжении высокопрочных болтов необходимо руководствоваться положениями СП 49.13330.

10.2 При работе на высоте необходимо применять средства подмащивания, обладающие собственной расчетной устойчивостью. Для подъема и спуска людей средства подмащивания должны быть оборудованы лестницами.

10.3 Персонал, применяющий средства механизации, оснастку и ручные машины, должен быть обучен безопасным методам и приемам работ в соответствии с требованиями инструкций предприятий-изготовителей и инструкции по охране труда.

10.4 При работе с динамометрическими ключами рабочий должен принять положение, исключающее возможность падения или получения травмы. Во избежание самопроизвольного отделения сменных насадок от рычага ключа, не допускается их применение без фиксирующих элементов.

10.5 При работе с горючими материалами следует соблюдать требования пожарной безопасности. Не допускается применение этилированного бензина, хранение бензина в открытой таре. Бензин следует хранить в специально отведенных местах, безопасных в пожарном отношении. Количество бензина на рабочем месте не должно превышать сменной потребности. Зона работ должна быть ограждена и оснащена табличками с предупредительными надписями: «Огнеопасно», «Не курить».

Приложение А (по СП 70.13330)

(справочное)

Форма журнала выполнения монтажных соединений на болтах с контролируемым натяжением

|

Обложка ЖУРНАЛ

Титульный лист ЖУРНАЛ № _________________ Наименование организации, выполняющей работы _______________________________ ___________________________________________________________________________ Наименование объекта строительства __________________________________________ Должность, фамилия, инициалы и подпись лица, ответственного за выполнение работ и ведение журнала ____________________________________________________________ Организация, разработавшая проектную документацию, чертежи КМ _______________ ___________________________________________________________________________ Шифр проекта______________________________________ Организация, разработавшая проект производства работ __________________________ ___________________________________________________________________________ Шифр проекта ______________________________________________________________ Предприятие, разработавшее чертежи КМД и изготовившее конструкции ____________ Шифр заказа _______________________________________________________________ Организация, должность, фамилия, инициалы и подпись представителя технического заказчика ___________________________________________________________________________ ___________________________________________________________________________ Журнал начат «__» ____________ 20__ г. Журнал окончен «__» ____________ 20__ г. 1-я страница Список лиц (монтажников, в том числе ответственных),

2-я и последующие страницы

Последняя страница В журнале пронумеровано и прошнуровано __________ страниц «___» ____________ 20___ г. ___________________________________________________________________________ (должность, фамилия, инициалы и подпись руководителя организации, выдавшего журнал) Место |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение Б

(рекомендуемое)

Программа подготовки монтажников и инженерно-технических работников по выполнению и приемке соединений на болтах (20 часов). Форма удостоверения

Б.1 Программа

1 Виды соединений, особенности работы соединений с контролируемым и без контролируемого натяжения болтов - 2 ч.

2 Материалы, изделия и условия их применения - 2 ч.

3 Технология выполнения соединений на болтах с контролируемым натяжением:

теоретические занятия - 3 ч;

практические занятия - 3 ч.

4 Применяемые приборы, инструменты и приспособления - 2 ч.

5 Приемка и герметизация соединений - 2 ч.

6 Техническая исполнительная документация - 1 ч.

7 Техника безопасности -2 ч.

8 Аттестация и выдача удостоверений - 3 ч.

После обучения по 20-часовой программе проводится аттестация, оформляется протокол и выдается удостоверение на право производства или приемки работ на срок 2 года.

Б.2 Форма удостоверения

|

фото |

Удостоверение № |

|

|

М.П. |

||

|

Выдано ______________________________ (Ф. И. О.) Должность ____________________________ Место работы _________________________ в том, что после проверки знаний допущен к выполнению (приемке) монтажных соединений на болтах с контролируемым натяжением Протокол от «__» ___________ 20__ г. № __ Действительно до «__» ___________ 20__ г. Председатель комиссии _________________ (Ф. И. О.) Член комиссии ________________________ (Ф. И. О.) |

Сведения о повторных проверках: Должность _________________________ Место работы _______________________ После проверки знаний допущен к выполнению (приемке) монтажных соединений на болтах с контролируемым натяжением. Протокол от «__» ________ 20__ г. № __ Действительно до «__» _________ 20__ г. Председатель комиссии ______________ (Ф. И. О.) Член комиссии ______________________ (Ф. И. О.) |

|

Приложение В

(рекомендуемое)

Определение коэффициента закручивания Кз

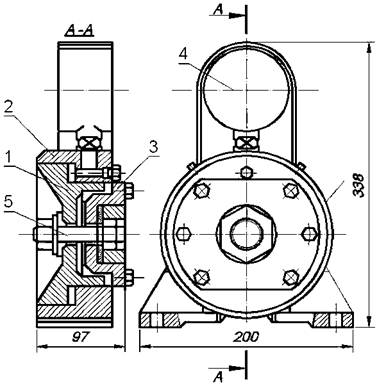

В.1 Определение фактической величины Кз для партии болтов, гаек и шайб следует производить на динамометрическом контрольном приборе гидравлического типа, например, УТБ-40 (рисунок В.1) или другом аттестованном оборудовании, позволяющем одновременно фиксировать величину осевого усилия в стержне болта Р и приложенного к гайке крутящего момента Мз.

В.2 Величина Кз для партии болтов и гаек определяется по формуле (В.1) и принимается как среднеарифметическое значение по результатам испытаний не менее 5 штук болтов, гаек и шайб:

где Мз - крутящий момент, Нм;

d - номинальный диаметр болта, мм;

0,5⋅Rbun⋅Abn ≤ P ≤ 0,7⋅Rbun⋅Abn - осевое усилие в стержне болта, кН;

Rbun - наименьшее временное сопротивление болта разрыву, кН/мм2;

Abn - площадь сечения болта нетто, мм2.

В.3 Результаты определения Кз оформляются протоколом или актом.

1 - поршень; 2 - корпус; 3 - фланец; 4 - манометр ; 5 - испытываемый болт

Рисунок В.1 - Устройство УТБ-40

Приложение Г

(рекомендуемое)

Тарировка динамометрических ключей

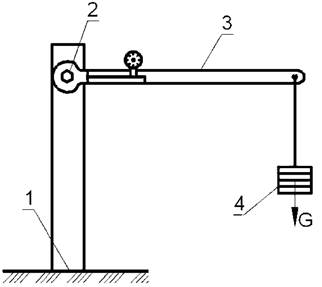

Г.1. Динамометрические ключи тарируют с помощью специальных тарировочных стендов или контрольными грузами (гирями) в соответствии с ГОСТ Р 8.752.

Тарировку предельных (настраиваемых на требуемую величину Мз по шкале) или контрольных (индикаторных) ключей грузами производят в следующем порядке. На шестигранную оправку или на затянутый высокопрочный болт навешивают ключ таким образом, чтобы его рукоятка с подвешенным грузом занимала горизонтальное положение (рисунок Г.1). В фиксированной точке на конце ключа подвешивают набор грузов общим весом g. Вес каждого груза не должен превышать 10 - 15 кгс (98 - 147 Н). На каждом грузе указывается его вес с точностью до 0,1 кгс (0,98 Н).

Для предельных ключей вес груза, при котором происходит срабатывание ключа, определяется по формуле

|

|

(Г.1) |

где Мз - расчетный момент закручивания, Нм (см. 7.5.6);

ΔМз - момент, равный произведению веса ключа на расстояние от центра его тяжести до оси поворота ключа, Нм;

ℓ - расстояние от точки приложения груза до оси поворота ключа, м.

При тарировке индикаторных ключей перед навешиванием грузов стрелка измерительного прибора устанавливается на «0». После навешивания грузов отсчет производится по измерительному прибору и определяется цена деления шкалы прибора, равная

|

|

(Г.2) |

где Мз = g⋅ℓ - расчетный момент закручивания;

n - показания измерительного прибора.

Измерения повторяют от двух до четырех раз до получения стабильного результата. Результаты тарировки заносят в журнал тарировки ключей (приложение Д).

Г.2. Применяемые динамометрические ключи должны соответствовать ГОСТ Р 51254 и обеспечивать предел основной допускаемой погрешности от измеряемого значения не менее величины, определяемой неравенством

|

|

(Г.3) |

где К = 35 при доверительной вероятности результатов измерений, равной 0,95.

1 - опора; 2 - приваренный шестигранник; 3 - тарируемый ключ; 4 - тарировочный груз

Рисунок Г.1 - Тарировка ключей

При допуске на затяжку 10 % (см. 7.5.12) допускаемая погрешность измерений ключей Δ составляет

|

|

(Г.4) |

Для ключей с пределом измерений до 130 кгс⋅м (1274 Нм) и длиной ℓ = 1,5 м погрешность измерений Δ, при тарировании грузами весом по 10 - 15 кгс (98 - 147 Н) и взвешенных с точностью до 0,1 кгс (0,98 Н), составляет

|

|

(Г.5) |

где Δg - погрешность измерения веса грузов;

Δℓ - погрешность измерения длины плеча.

Г.3. В соответствии с ГОСТ Р 51254 (пункт 10.1) нормированная затяжка резьбовых соединений допускается ключами-мультипликаторами или усилителями крутящих моментов при доверительной вероятности результатов измерений не менее 0,95.

Тарировку ключей-мультипликаторов выполняют на тарировочных стендах или в соответствии с приложением В настоящего стандарта.

Приложение Д

(рекомендуемое)

Форма журнала контрольной тарировки динамометрических ключей

|

_____________________________________ (наименование строительной организации) _____________________________________ (наименование объекта строительства) _____________________________________ (месторасположение объекта) Журнал контрольной тарировки динамометрических ключей

В настоящем журнале пронумеровано и прошнуровано ____страниц. Ответственный за выполнение соединений на болтах _____________________________ Место печати |

|||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение Е

(справочное)

Типовой технологический процесс выполнения соединений на болтах

Таблица Е.1

|

Наименование технологических операций |

Необходимые инструменты, оборудование и материалы |

|

Подготовка болтов, гаек и шайб |

|

|

Очистить болты, гайки и шайбы кипячением в воде в течение 10 - 15 мин. и смазать их путем последующего погружения в горячем состоянии в смесь, состоящую из неэтилированного бензина и минерального масла |

Решетчатая тара до 30 л. Емкость на 40 - 100 л. Бензин ≈2,2 л, масло ≈0,8 л на 100 кг метизов |

|

Перед нанесением парафинового покрытия болты, гайки и шайбы очистить от заводской консервирующей смазки кипячением в воде с добавлением моющего средства или кальцинированной соды с концентрацией 15 - 30 г/л в соответствии с рекомендациями [9] |

Решетчатая тара до 30 л. Емкость на 40 - 100 л |

|

Нанести парафиновое покрытие на предварительно нагретые в моющем растворе крепежные изделия (болты, гайки и шайбы или одни гайки). Температура крепежных изделий должна быть не ниже 80 °С, парафинового состава от 70 °С до 80 °С в соответствии с рекомендациями [9] |

Ванна с расплавленным парафином. Расход парафина составляет 3 - 4 г/кг |

|

Уложить подготовленные болты, гайки и шайбы (раздельно) в специальную переносную тару. Срок хранения подготовленных крепежных изделий составляет: - смазанных минеральным маслом или промытых в моющем растворе не более 10 суток; - с парафиновым покрытием - до 4-х месяцев |

Закрытые ящики для подачи крепежных изделий на рабочее место |

|

Подготовка контактных поверхностей |

|

|

Удалить заусенцы вокруг отверстий и по кромкам элементов и деталей плоской стороной шлифовального камня. Устранить ступенчатость соединяемых элементов |

Шлифовальная машина |

|

Обработать контактные поверхности соединяемых элементов и деталей, включая прокладки, способом, указанным в проекте |

- |

|

Результаты подготовки контактных поверхностей занести в журнал (приложение А) и предъявить их для контроля ответственному лицу |

- |

|

Сборка соединений |

|

|

Проверить отсутствие на соединяемых элементах и деталях местных погнутостей, соответствие геометрических размеров требованиям рабочей документации |

Линейка стальная длиной 1 м, рулетка |

|

Убедиться в отсутствии на контактных поверхностях следов масла, а также заусенцев вокруг отверстий и по краям деталей. При необходимости произвести повторную обработку контактных поверхностей |

- |

|

Установить накладки в проектное положение и с помощью сборочных пробок (в количестве 10 % от числа отверстий, но не менее двух) и стяжных болтов зафиксировать взаимное положение деталей |

Сборочные пробки, молоток, коликовые и рожковые ключи |

|

Произвести выверку элементов конструкций в пространстве |

Рулетка, линейка, теодолит, нивелир |

|

В случае несовпадения, произвести прочистку до 20 % отверстий коническим райбером диаметром не менее номинального диаметра болтов и не более номинального диаметра отверстий |

Конические райберы, сверла, сверлильная машина |

|

Заполнить свободные отверстия болтами необходимой длины с установкой под головки болтов и гайки по одной шайбе |

Монтажные гаечные ключи, ящики с крепежными изделиями, имеющими бирку с указанием даты подготовки |

|

Натяжение болтов по моменту закручивания |

|

|

Протарировать динамометрические ключи на стенде или при помощи контрольных грузов (приложение Г) |

Тарировочный стенд, набор грузов массой 10 - 15 кг каждый |

|

Затянуть гайки с расчетным моментом закручивания. Предварительное натяжение допускается производить гайковертом, создающим натяжение болтов на 30 % - 100 % от проектного значения |

Динамометрический тарированный ключ, гайковерт |

|

Результаты натяжения болтов занести в журнал (приложение А), на собранном узле установить клеймо бригадира, соединения предъявить для контроля ответственному лицу |

Молоток, клеймо по ГОСТ 25726 |

|

Контроль качества выполнения соединений |

|

|

Проверить плотность стяжки пакета щупом толщиной 0,3 мм |

Щуп 0,3 мм |

|

Проверить соответствие установленных болтов требованиям рабочей документации |

Визуально |

|

Проверить натяжение болтов в каждом соединении в количестве 15 %, но не менее 5 шт. |

Тарированный динамометрический ключ |

|

Результаты контроля занести в журнал (приложение А), рядом с клеймом бригадира установить клеймо ответственного лица |

Молоток, клеймо по ГОСТ 25726 |

|

Герметизация соединений |

|

|

Принятое соединение загерметизировать, не окрашенные места огрунтовать, щели заполнить герметиком или монтажной пеной. Место установки клейма обозначить трафаретом (на пересечении диагоналей накладки) |

Кисть, грунт ГФ-021 или ФЛ-0ЗК с добавкой сухого пигмента, герметик, краска для трафарета |

Библиография

|

[5] Свод правил СП 53-101-98 Изготовление и контроль качества стальных строительных конструкций |

|

[7] Руководящий документ РД-11-02-2006 Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения |

|

[8] Руководящий документ РД-11 -05-2007 Порядок ведения общего и (или) специального журнала учета выполненных работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства |

|

Ключевые слова: строительные конструкции металлические, болтовые соединения, контроль монтажа, требования к результатам работ |