Нормативные документы в сфере деятельности

Федеральной службы по экологическому,

технологическому и атомному надзору

_____________________________________________

Серия 03

Документы

межотраслевого

применения по вопросам промышленной

безопасности и охраны недр

Выпуск 69

РУКОВОДСТВО ПО БЕЗОПАСНОСТИ

ВЕРТИКАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ

СТАЛЬНЫХ РЕЗЕРВУАРОВ ДЛЯ НЕФТИ

И НЕФТЕПРОДУКТОВ

Москва

ЗАО НТЦ ПБ

2013

Настоящее Руководство по безопасности вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов (далее - Руководство) вводится в целях содействия соблюдению требований федеральных норм и правил в области промышленной безопасности организациями, осуществляющими деятельность по проектированию, изготовлению, строительству вертикальных цилиндрических стальных резервуаров. Руководство содержит рекомендации по обеспечению промышленной безопасности при проектировании, изготовлении, строительстве вертикальных цилиндрических стальных резервуаров, используемых на опасных производственных объектах нефтедобычи, транспортирования, переработки и хранения нефти и нефтепродуктов, и не является нормативным правовым актом.

Руководство распространяется на вертикальные цилиндрические стальные резервуары номинальным объемом от 100 до 120000 м3 для нефти и нефтепродуктов со стационарными или плавающими крышами.

Положения настоящего Руководства распространяются на стальные конструкции резервуара, ограниченные первым фланцевым или сварным (резьбовым) соединением технологических устройств или трубопроводов снаружи или изнутри корпуса резервуара.

Настоящее Руководство применяется также при сооружении резервуаров д ля хранения пластовой и пожарной воды, нефтесодержащих стоков, жидких минеральных удобрений и пищевых жидких продуктов (при условии обеспечения санитарно-гигиенических норм).

При разработке Руководства проанализированы и учтены действующая законодательная, правовая и нормативно-техническая документация по вопросам обеспечения промышленной безопасности Ростехнадзора, опыт проектирования, изготовления и эксплуатации резервуаров на базе российских стандартов организаций Ассоциации Ростехэкспертиза (СТО-СА-03-002-2009), ОАО «АК. «Транснефть», американского стандарта API 650, европейского стандарта EN 14015, а также многочисленные пожелания предприятий, организаций и специалистов в области промышленной безопасности.

В разработке Руководства приняли участие: представители Ростехнадзора (С.А. Жулина, Г.М. Селезнев, В.В. Козельский, С.П. Гончар, Н.И. Ларев, О.В. Кононова); ОАО «АК «Транснефть» (В.А. Ерамаченко, Е.Г. Ильин, С.Н. Чужинов, П.И. Шотер); ООО «НИИ транспорта нефти и нефтепродуктов» (А.А. Катанов, Е.Е. Семин).

СОДЕРЖАНИЕ

ФЕДЕРАЛЬНАЯ

СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ,

ТЕХНОЛОГИЧЕСКОМУ И АТОМНОМУ НАДЗОРУ

ПРИКАЗ

|

26 декабря 2012 г. |

№ 780 |

Москва

Об

утверждении Руководства по безопасности вертикальных

цилиндрических стальных резервуаров для нефти и нефтепродуктов

В целях реализации Положения о Федеральной службе по экологическому, технологическому и атомному надзору, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. № 401, приказываю:

1. Утвердить прилагаемое Руководство по безопасности вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов.

2. Установить, что положения Руководства по безопасности вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов носят рекомендательный характер.

|

Врио руководителя |

А.В. Ферапонтов |

|

|

УТВЕРЖДЕНО приказом Федеральной службы по экологическому, технологическому и атомному надзору от 26 декабря 2012 г. № 780 |

РУКОВОДСТВО

ПО БЕЗОПАСНОСТИ

ВЕРТИКАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ

СТАЛЬНЫХ РЕЗЕРВУАРОВ ДЛЯ НЕФТИ

И НЕФТЕПРОДУКТОВ

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Область применения и назначения

1.1.1. Руководство по безопасности вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов (далее - Руководство) разработано в целях содействия соблюдению требований федеральных норм и правил в области промышленной безопасности.

1.1.2. Руководство содержит рекомендации по обеспечению промышленной безопасности при проектировании, изготовлении, строительстве вертикальных цилиндрических стальных резервуаров, используемых на опасных производственных объектах нефтедобычи, транспортирования, переработки и хранения нефти и нефтепродуктов, и не является нормативным правовым актом.

1.1.3. В целях содействия соблюдению требований федеральных норм и правил в области промышленной безопасности организации, осуществляющие деятельность по проектированию, изготовлению, строительству вертикальных цилиндрических стальных резервуаров, могут использовать иные способы и методы, чем те, которые указаны в настоящем Руководстве.

1.1.4. Руководство распространяется на вертикальные цилиндрические стальные резервуары номинальным объемом от 100 до 120000 м3 для нефти и нефтепродуктов со стационарными или плавающими крышами.

Проектирование, изготовление и монтаж резервуаров объемом более 120000 м3 рекомендуется выполнять по индивидуальным техническим условиям специализированными организациями с учетом рекомендаций настоящего Руководства.

Положения настоящего Руководства распространяются на резервуары при следующих условиях эксплуатации:

расположение резервуаров - наземное;

плотность хранимых продуктов - не более 1,1 т/м3;

максимальная температура корпуса резервуара - не более 100 °С (для резервуаров с температурой хранения более 100 °С следует учитывать изменения физико-механических характеристик применяемых сталей);

минимальная температура корпуса резервуара - не менее -60 °С;

внутреннее избыточное давление - не более 2,0 кПа;

относительное разрежение в газовом пространстве - не более 0,25 кПа;

сейсмичность района строительства - не более 9 баллов включительно по шкале MSK-64 «Шкала сейсмической интенсивности MSK-64».

Положения настоящего Руководства распространяются на стальные конструкции резервуара, ограниченные первым фланцевым или сварным (резьбовым) соединением технологических устройств или трубопроводов снаружи или изнутри корпуса резервуара.

Настоящее Руководство применяется также при сооружении резервуаров для хранения пластовой и пожарной воды, нефтесодержащих стоков, жидких минеральных удобрений и пищевых жидких продуктов (при условии обеспечения санитарно-гигиенических норм).

1.1.5. Рекомендации настоящего Руководства не распространяются на:

изотермические резервуары для хранения сжиженных газов, баки-аккумуляторы для горячей воды и резервуары для хранения агрессивных химических продуктов;

выполнение работ по технологическому проектированию; проектированию электроснабжения, противопожарного оборудования, систем контроля и автоматики и прочего оборудования, эксплуатации и обслуживания вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов;

разработку ППР по ремонту.

Термины и определения, список сокращений, используемые в Руководстве, приведены в приложениях № 1, 2 к настоящему Руководству.

1.2. Классификация и типы резервуаров

1.2.1. Вертикальные цилиндрические стальные резервуары для нефти и нефтепродуктов относятся к повышенному уровню ответственности сооружений в соответствии с Федеральным законом от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений» и ГОСТ Р 54257-2010 «Надежность строительных конструкций и оснований. Основные положения и требования», утвержденным приказом Госстандарта от 23 декабря 2010 г. № 1059-ст.

1.2.2. В зависимости от номинального объема резервуары рекомендуется подразделять на четыре класса опасности:

класс I - резервуары номинальным объемом более 50000 м3;

класс II - резервуары номинальным объемом от 20000 до 50000 м3 включительно, а также резервуары номинальным объемом от 10000 до 50000 м3 включительно, расположенные непосредственно по берегам рек, крупных водоемов и в черте городской застройки;

класс III - резервуары номинальным объемом от 1000 и менее 20000 м3;

класс IV - резервуары номинальным объемом менее 1000 м3.

1.2.3. Класс опасности устанавливается заказчиком в задании на проектирование.

1.2.4. При проектировании класс опасности рекомендуется учитывать при:

назначении специальных требований в рабочей документации к материалам и объемам контроля;

выборе коэффициента надежности по назначению;

выборе методов расчета.

1.2.5. Общий срок службы резервуаров рекомендуется обеспечивать выбором материала, учетом температурных, силовых и коррозионных воздействий, нормированием дефектов сварных соединений, оптимальных конструктивных решений металлоконструкций, оснований и фундаментов, допусками на изготовление и монтаж конструкций, способов защиты от коррозии и назначением регламента обслуживания.

1.2.6. По конструктивным особенностям вертикальные цилиндрические резервуары рекомендуется подразделять на следующие типы:

РВС;

РВСП;

РВСПК.

1.2.7 Выбор типа резервуара рекомендуется осуществлять в зависимости от классификации хранимой нефти или нефтепродукта по температуре вспышки и давлению насыщенных паров при температуре хранения:

а) для ЛВЖ при давлении насыщенных паров свыше 26,6 кПа (200 мм рт. ст.) до 93,3 кПа (700 мм рт. ст.) (нефть, бензины, нефтяные растворители) применяются: РВСПК; РВСП;

б) РВС, оборудованные дыхательными и предохранительными клапанами либо устройством ГО и установкой УЛФ;

в) для ЛВЖ при давлении насыщенных паров менее 26,6 кПа (200 мм рт. ст.), а также для ГЖ с температурой вспышки выше 61 °С (мазут, дизельное топливо, бытовой керосин, авиационный керосин, реактивное топливо, битум, гудрон, масла, пластовая вода) применяются РВС без ГО;

г) для аварийного сброса нефти или нефтепродукта применяются РВС, оборудованные дыхательными и предохранительными клапанами.

1.2.8. По методам изготовления и монтажа листовых конструкций (стенки, днища, настила стационарных крыш, мембраны понтонов и плавающих крыш) резервуары рекомендуется подразделять на:

а) резервуары рулонной сборки, листовые конструкции которых изготавливаются и монтируются в виде рулонируемых полотнищ;

б) резервуары полистовой сборки, изготовление и монтаж всех листовых конструкций которых ведется из отдельных листов;

в) резервуары комбинированной сборки, часть листовых конструкций которых изготавливается и монтируется из отдельных листов, а часть - в виде рулонируемых полотнищ.

1.2.9. Стенки резервуаров всех типов объемом 10000 м3 и более не рекомендуется изготавливать и монтировать в виде рулонируемых полотнищ.

II. МАТЕРИАЛЫ

2.1. Общие рекомендации к материалам

2.1.1. При подборе сталей для использования в конструкциях резервуаров рекомендуется пользоваться СП 16.13330.2011 «Свод правил «СНиП II-23-81* Стальные конструкции», утвержденным приказом Минрегиона РФ от 27 декабря 2010 г. № 79, действующими стандартами и техническими условиями, а также положениями настоящего Руководства.

2.1.2. Все элементы конструкций по требованиям к материалам разделяются на группы А, Б и В, а группа Б - на подгруппы Б1 и Б2, а именно:

а) А и Б - основные конструкции:

1) А - стенка, привариваемые к стенке листы окрайки днища, обечайки люков и патрубков в стенке и фланцы к ним, привариваемые к стенке усиливающие накладки, опорные кольца стационарных крыш, кольца жесткости, подкладные пластины на стенке для крепления конструктивных элементов;

2) B1 - каркас крыши (включая фасонки), самонесущие бескаркасные крыши;

3) Б2 - центральная часть днища, анкерные крепления, настил крыш, плавающие крыши и понтоны, обечайки люков и патрубков на крыше, крышки люков;

б) В - вспомогательные конструкции: лестницы, площадки, переходы, ограждения и др.

2.1.3. Для металлоконструкций резервуара рекомендуется применять сталь, выплавленную электропечным, кислородно-конвертерным или мартеновским способом. В зависимости от требуемых показателей качества и толщины проката сталь поставляется в состоянии после горячей прокатки, термической обработки (нормализации или закалки с отпуском) или после контролируемой прокатки.

2.1.4. Для основных конструкций группы А рекомендуется применять только спокойную (полностью раскисленную) сталь.

Для основных конструкций группы Б рекомендуется применять спокойную или полуспокойную сталь.

Для вспомогательных конструкций группы В наряду с вышеперечисленными сталями с учетом температурных условий эксплуатации возможно применение стали С235.

2.2. Химический состав и свариваемость

2.2.1. При сварке плавлением качество сварочных материалов и технологию сварки рекомендуется подбирать так, чтобы они обеспечивали прочность и вязкость металла сварного соединения не ниже исходного основного металла.

2.2.2. Углеродный эквивалент стали с пределом текучести 390 МПа и ниже для основных конструкций рекомендуется не более 0,43 %. Эквивалент углерода Сэкв, %, определяют по формуле

|

|

(1) |

где С, Mn, Si, Cr, Mo, Ni, Сu, V, Р - массовые доли углерода, марганца, кремния, хрома, молибдена, никеля, меди, ванадия и фосфора по результатам плавочного анализа (ковшовой пробы), приведенные в сертификатах на прокат.

При отсутствии в сертификатах на прокат сведений о содержании меди, ванадия и молибдена расчет углеродного эквивалента определяется из условия содержания в прокате меди, ванадия и молибдена в количестве 0,30 %, 0,01 % и 0 % по массе соответственно.

2.3. Рекомендуемый сортамент листов

2.3.1. Листовой прокат для изготовления металлоконструкций резервуара рекомендуется применять по форме, размерам и предельным отклонениям в соответствии с ГОСТ 19903-74 «Прокат листовой горячекатаный. Сортамент», утвержденным постановлением Госстандарта СССР от 27 июня 1974 г. № 1573, если иное не указано в КМ.

2.3.2. Листовой прокат поставляется толщиной от 4 до 60 мм, шириной от 1500 до 3000 мм, длиной от 6000 до 12000 мм.

2.3.3. Толщина листового проката для изготовления стенок резервуаров рекомендуется не более 40 мм.

2.3.4. Рекомендации по точности изготовления листового проката:

по толщине (предельный минусовой допуск на прокат) - в соответствии с табл. 1 или с постоянным предельным нижним отклонением, равным 0,3 мм, предельные плюсовые допуски на прокат по ГОСТ 19903-74 «Прокат листовой горячекатаный. Сортамент», утвержденному постановлением Госстандарта СССР от 27 июня 1974 г. № 1573;

по плоскостности - особо высокая или высокая.

2.3.5. Серповидность листов рекомендуется пониженной и на базе 1 м не более 2 мм.

2.3.6. Листовой прокат для изготовления основных конструкций группы А резервуара классов опасности I и II рекомендуется класс сплошности не хуже, чем 0 и 1 соответственно по ГОСТ 22727-88 «Прокат листовой. Методы ультразвукового контроля», утвержденному постановлением Госстандарта СССР от 27 июня 1974 г. № 1573. Рекомендуется не превышать неконтролируемые зоны: у продольной кромки - 5 мм, у поперечной - 10 мм. Предельные минусовые отклонения по толщине листового проката приведены в табл. 1.

Таблица 1

Предельные минусовые отклонения по толщине листового проката

|

Толщина проката, мм |

Предельные минусовые отклонения по толщине листового проката Δtm, мм |

|

До 5,5 |

0,50 |

|

Св. 5,5 до 7,5 |

0,60 |

|

Св. 7,5 до 25,0 |

0,80 |

|

Св. 25,0 до 30,0 |

0,90 |

|

Св. 30,0 до 34,0 |

1,00 |

|

Св. 34,0 до 40,0 |

1,10 |

2.4. Расчетная температура металла

2.4.1. За расчетную температуру металла рекомендуется принимать наименьшее из двух следующих значений:

минимальная температура хранимого продукта;

температура наиболее холодных суток для данной местности (минимальная среднесуточная температура), повышенная на 5 °С.

При определении расчетной температуры металла рекомендуется не учитывать температурные эффекты специального обогрева и теплоизоляции резервуаров.

2.4.2. Температура наиболее холодных суток для данной местности определяется с обеспеченностью 0,98 по таблице температур наружного воздуха в соответствии со СНиП 23-01-99* «Строительная климатология», утвержденными постановлением Госстроя РФ от 11 июня 1999 г. № 45.

2.4.3. Для резервуаров с рулонной технологией сборки расчетная температура металла, принимаемая в соответствии с п. 2.4.1, при толщинах более 10 мм понижается на 5 °С.

2.5. Рекомендуемые марки стали

2.5.1. Выбор марок стали для изготовления основных элементов конструкций рекомендуется проводить с учетом механических характеристик (гарантированного минимального предела текучести и временного сопротивления), толщины проката и ударной вязкости. Рекомендованная толщина листового проката не более 40 мм. Рекомендуемые марки стали, поставляемые по российским стандартам, приведены в приложении № 3 к настоящему Руководству.

2.5.2. Для материала труб, применяемого для изготовления обечаек люков и патрубков, рекомендуется иметь механические характеристики не ниже характеристик основного металла конструкций (стенки или крыши), на которых осуществляется врезка люков или патрубков.

2.5.3. Для изготовления конструкций стационарных крыш, плавающих крыш и понтонов (в соответствии с заданием заказчика) могут применяться коррозионно-стойкие (нержавеющие) стали по ГОСТ 5632, группа 1 - стали аустенитного класса, или алюминиевые сплавы, указанные в приложении Б ГОСТ 31385-2008 «Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Общие технические требования».

2.6. Рекомендации к ударной вязкости

2.6.1. Ударная вязкость стали для элементов основных конструкций групп А и Б выбирается в зависимости от группы конструкций, расчетной температуры металла, механических свойств стали и толщины проката.

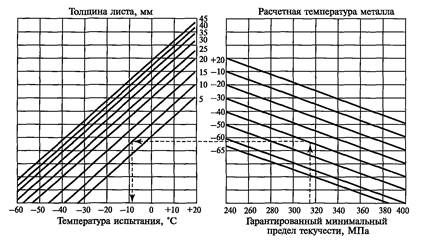

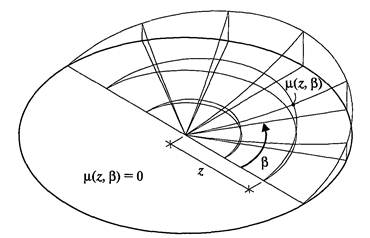

Для элементов основных конструкций группы А из стали с гарантированным минимальным пределом текучести 360 МПа и менее, температуру испытаний на ударную вязкость по KCV TV °С, рекомендуется определять по графику, приведенному на рис. 1 настоящего Руководства, или по формуле

|

|

(2) |

где Т - расчетная температура металла, °С (-65 ≤ Т ≤ -10);

t - толщина проката, мм (5 ≤ t ≤ 40);

Ryn - нормативный предел текучести стали, МПа (Ryn ≤ 360).

При использовании стали с пределом текучести более 360 МПа температуру испытаний рекомендуется принимать равной расчетной температуре металла.

Для элементов основных конструкций подгрупп B1 и Б2 температура испытаний на ударную вязкость по KCV определяется по номограмме, приведенной на рис. 1, с повышением данной температуры на 10 °С.

Рис. 1. График определения температуры испытания с

учетом предела

текучести, расчетной температуры металла и толщины листов

(пунктирной линией показан порядок действий)

2.6.2. Для элементов конструкций группы А и подгруппы Б, резервуаров классов опасности I, II и III испытания на ударную вязкость по KCV образцов типа 11, 12, 13 выполняются по ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах», утвержденному постановлением Госстандарта СССР от 17 апреля 1978 г. № 1021. Для подгруппы Б2 и группы В, а также для основных конструкций резервуаров класса опасности IV определение ударной вязкости рекомендуется проводить на образцах типа Менаже (KCU). Температуру испытаний и величину ударной вязкости рекомендуется указывать в КМ.

2.6.3. Рекомендуется, чтобы величина ударной вязкости завысила от гарантированного минимального предела текучести стали и направления вырезки образцов (поперечного - для листового проката или продольного - для фасонного проката).

2.6.4. Нормируемая величина ударной вязкости для листового проката с пределом текучести:

360 МПа и менее - не менее 35 Дж/см2;

свыше 360 МПа - не менее 50 Дж/см2.

2.6.5. Для фасонного проката нормируемое значение ударной вязкости по сравнению с указанными величинами для листового проката увеличивается на 20 Дж/см2 при испытаниях на образцах KCU.

2.6.6. Испытанию при заданной температуре подвергаются три образца от партии или листа (при полистных испытаниях). Определяется среднее значение ударной вязкости не ниже нормированной величины. Для одного из трех образцов возможно снижение ударной вязкости не ниже 70 % нормированной величины.

2.7. Рекомендуемые механические свойства и твердость

2.7.1. Рекомендуется, чтобы минимальные гарантированные механические свойства проката удовлетворяли положениям действующих стандартов и технических условий и настоящего Руководства.

2.7.2. Для применяемых сталей в конструкциях группы А соотношение предела текучести и временного сопротивления (σт/σв) рекомендуется не более:

0,75 - для сталей σт ≤ 440 МПа;

0,85 - для сталей σт > 440 МПа.

2.7.3. Рекомендуется подбор стали для вспомогательных конструкций группы В осуществлять в соответствии со строительными нормами и правилами для металлоконструкций резервуара с учетом условий эксплуатации, действующих нагрузок и климатических воздействий.

2.7.4. Материалы для сварки (электроды, сварочная проволока, флюсы, защитные газы) рекомендуется выбирать в соответствии с технологическими процессами изготовления и монтажа конструкций и выбранных марок стали. При этом рекомендуется, чтобы применяемые сварочные материалы и технология сварки обеспечивали механические свойства металла сварных соединений не ниже свойств, установленных для выбранных марок стали.

2.7.5. Для сварных соединений из стали с гарантированным минимальным пределом текучести от 305 до 440 МПа твердость HV металла шва и околошовной зоны рекомендуется не более 280 единиц. Контроль твердости осуществляется по внутренней поверхности конструкций, контактирующих с нефтью и нефтепродуктом.

2.8. Рекомендации при заказе металлопроката

2.8.1. Листовую сталь для основных конструкций резервуара рекомендуется поставлять металлургическими организациями партиями. Партию составляют листы одной марки стали, одной плавки - ковша, одной толщины, изготовленные по одинаковой технологии, включая режимы прокатки и термической обработки. Масса поставляемой партии проката из углеродистой стали рекомендуется не более норм, установленных действующими стандартами или техническими условиями, приведенных в приложении № 3 к настоящему Руководству.

2.8.2. Листы каждой партии сопровождаются документом о качестве. В документе о качестве кроме характеристик, предусмотренных действующими стандартами или техническими условиями, приведенных в приложении № 3 к настоящему Руководству, рекомендуется указывать характеристики, предусмотренные п. 2.8.3 настоящего Руководства.

2.8.3. В заказе на изготовление проката для основных конструкций резервуара наряду с наименованием марки стали, обозначением стандарта, геометрических размеров листов (толщины, ширины, длины) и их массы рекомендуется дополнительно указать:

расположение поля допуска по толщине в соответствии с ГОСТ 19903-74 «Прокат листовой горячекатаный. Сортамент», утвержденным постановлением Госстандарта СССР от 27 июня 1974 г. № 1573, или поле допуска с постоянным предельным нижним отклонением, равным 0,3 мм;

точность изготовления по толщине (ВТ или АТ), по ширине (АШ или БШ), по плоскостности (ПО или ПВ), по серповидности (СП);

массу партии - 40 т (для основных конструкций групп А и Б);

ограничение углеродного эквивалента Сэкв для стали класса прочности 390 и ниже - 0,43 %;

тип образца (11, 12 или 13 по ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах», утвержденному постановлением Госстандарта СССР от 17 апреля 1978 г. № 1021);

температуру испытания, °С, в соответствии с п. 2.4;

нормированную величину ударной вязкости - 30, 35, 50, 60 или 70 Дж/см2.

Рекомендуется, чтобы качество поверхности листов соответствовало ГОСТ 14637-89 (ИСО 4995-78) «Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия», утвержденному постановлением Госстандарта СССР от 22 декабря 1989 г. № 4023.

2.8.4. Листы стали для основных конструкций применяются с гарантией сплошности после УЗК в соответствии с действующими стандартами. Класс сплошности - 0; 1. Не рекомендуется превышать неконтролируемые зоны листа: у продольной кромки - 5 мм, у поперечной кромки - 10 мм.

2.9. Сварочные материалы

Сварочные материалы (электроды, сварочная проволока, флюсы, защитные газы) рекомендуется выбирать в соответствии с технологией процесса изготовления и монтажа конструкций, выбранных марок стали и марок сварочных материалов, рекомендованных приложением № 16, с учетом того, что применяемые сварочные материалы и технология сварки обеспечивают механические свойства сварного шва не ниже свойств, рекомендованных настоящим Руководством.

Для технологии сварки в защитных газах допускается применение защитных газовых смесей промышленного производства на основе аттестованных НАКС аргона и углекислого газа, поставляемых в баллонах в следующих соотношениях:

Аr (до 25 %) + СO2 - для сварки в активных защитных газовых смесях;

Аr + СO2 (до 25 %) - для сварки в инертных защитных газовых смесях.

2.10. Материал болтов и гаек

2.10.1. Для изготовления монтажных болтов и гаек, временно используемых при сборке элементов вспомогательных конструкций (лестниц, площадок, ограждений), а также крыш и опорных колец рекомендуется применять сталь марок 20пс или 20.

2.10.2. При выборе материала болтов и гаек для фланцевых присоединений трубопроводов к патрубкам рекомендуется учитывать расчетную температуру металла. При расчетной температуре до -40 °С включительно для болтов и гаек рекомендуется применять сталь марки Ст3сп5 по ГОСТ 535-2005 «Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия», утвержденному приказом Ростехрегулирования от 20 июля 2007 г. № 186-ст, при расчетной температуре от -40 до -50 °С включительно - сталь марки 09Г2С категории 12 по ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) «Прокат из стали повышенной прочности. Общие технические условия», утвержденному постановлением Госстандарта СССР от 28 сентября 1989 г. № 2972, при расчетной температуре ниже -50 °С - сталь марки 09Г2С категории 13 по ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) «Прокат из стали повышенной прочности. Общие технические условия», утвержденному постановлением Госстандарта СССР от 28 сентября 1989 г. № 2972.

2.10.3. Выбор марок стали для фундаментных болтов рекомендуется осуществлять по ГОСТ 24379.0-80 «Болты фундаментные. Общие технические условия», утвержденному постановлением Госстроя СССР от 25 августа 1980 г. № 133.

III. КОНСТРУКЦИЯ И РАСЧЕТ РЕЗЕРВУАРОВ

3.1. Сварные соединения и швы

3.1.1. Основные типы сварных соединений и швов

3.1.1.1. Для изготовления металлоконструкций резервуара применяются стыковые, угловые, тавровые и нахлесточные сварные соединения.

3.1.1.2. В зависимости от протяженности сварных швов по линии соединения деталей рекомендуется различать следующие типы сварных швов:

сплошные швы, выполняемые на всю длину сварного соединения;

прерывистые швы, выполняемые чередующимися участками длиной не менее 50 мм;

временные (прихваточные) швы, поперечное сечение которых определяется технологией сборки, а протяженность свариваемых участков составляет не более 50 мм.

3.1.1.3. Рекомендуемые стандарты для соответствия конструктивных элементов сварных соединений и швов применяемым видам сварки:

для ручной дуговой сварки - ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры», утвержденный постановлением Госстандарта СССР от 24 июля 1980 г. № 3827, ГОСТ 11534-75 «Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры», утвержденный постановлением Государственного комитета стандартов Совета Министров СССР от 12 декабря 1975 г. № 3881;

для дуговой сварки в защитном газе - ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры», утвержденный постановлением Госстандарта СССР от 28 июля 1976 г. № 1826, ГОСТ 23518-79 «Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры», утвержденный постановлением Государственного комитета СССР по стандартам от 11 марта 1979 г. № 870, ГОСТ 16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры», утвержденный постановлением Государственного комитета СССР по стандартам от 24 апреля 1980 г. № 1876;

для сварки под флюсом - ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры», утвержденный постановлением Госстандарта СССР от 26 декабря 1979 г. № 5047;

вид сварки должен указываться в КМ.

3.1.1.4. Рекомендуется, чтобы изображения сварных соединений и условные обозначения сварных швов на чертежах определяли размеры конструктивных элементов подготовленных кромок свариваемых деталей с применением конкретного вида сварки.

3.1.2. Общие рекомендации к сварным соединениям

3.1.2.1. Рекомендуется, чтобы сварные швы были плотнопрочными и соответствовали основному металлу по показателям стандартных механических свойств металла шва: пределу текучести, временному сопротивлению, относительному удлинению, ударной вязкости, углу загиба.

3.1.2.2. Рекомендуется для улучшения коррозиестойкости подбирать металл шва и основной металл близкими друг к другу по химическому составу.

3.1.2.3. Технологию сварки рекомендуется выбирать таким образом, чтобы избежать возникновения значительных сварочных деформаций и перемещений элементов конструкций.

3.1.3. Ограничения на сварные соединения и швы

3.1.3.1. Не рекомендуется наличие прихваточных швов в законченной конструкции.

3.1.3.2. Минимальные катеты угловых швов (без припуска на коррозию) принимаются в соответствии с табл. 12 настоящего Руководства и СП 16.13330.2011 «Свод правил «СНиП II-23-81* Стальные конструкции», утвержденным приказом Минрегиона РФ от 27 декабря 2010 г. № 791.

3.1.3.3. Стыковые соединения деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 2 настоящего Руководства, выполняются также, как и деталей одинаковой толщины; конструктивные элементы разделки кромок и размеры сварочного шва следует выбирать по большей толщине.

Таблица 2

Допускаемая разница толщины свариваемых деталей

|

Толщина тонкой детали, мм |

Допускаемая разница толщины, мм |

|

До 4 |

1 |

|

Св. 4 до 20 |

2 |

|

Св. 20 до 30 |

3 |

|

Св. 30 |

4 |

При разности в толщине свариваемых деталей выше значений, указанных в табл. 2, на детали, имеющей большую толщину, рекомендуется сделать скос под углом 15° с одной или с двух сторон до толщины тонкой детали. При этом конструкцию разделки кромок и размеры сварного шва рекомендуется выбирать по меньшей толщине.

3.1.3.4. Не рекомендуется смещение свариваемых кромок более:

а) 1,0 мм - для деталей толщиной t от 4 до 10 мм;

б) 0,1t - для деталей толщиной t от 10 до 40 мм, но не более 3 мм.

3.1.3.5. Рекомендуемые максимальные катеты угловых сварных швов не более 1,2 толщины более тонкой детали в соединении.

3.1.3.6. Для деталей толщиной от 4 до 5 мм катет углового сварного шва рекомендован 4 мм.

Для деталей большей толщины катет углового шва определяется прочностным расчетом или конструктивно, но не менее 5 мм.

3.1.3.7. Заводские сварные соединения рулонных заготовок выполняются встык.

3.1.3.8. Нахлесточное соединение, сваренное сплошным швом с одной стороны, допустимо для соединений элементов днища или крыши, при этом величина нахлеста составляет не менее 60 мм для соединений полотнищ днища или полотнищ крыши и не менее 30 мм для соединений листов днища или листов крыши при полистовой сборке, но не менее пяти толщин наиболее тонкого листа в соединении.

3.2. Рекомендуемые соединения

3.2.1. Вертикальные соединения листов стенки

Вертикальные соединения листов стенки рекомендуется выполнять стыковыми с полным проплавлением по толщине листов в соответствии с рис. 2 настоящего Руководства.

Вертикальные заводские и монтажные швы стенок резервуаров класса опасности IV, сооружаемых методом рулонирования, рекомендуется располагать на одной линии.

Рис. 2. Вертикальные стыковые соединения стенки:

а - без

разделки кромок; б - со скосом двух кромок;

в - с двумя скосами кромок; г - с криволинейным скосом кромок

Для прочих резервуаров вертикальные заводские и монтажные соединения на смежных поясах стенки смещаются относительно друг друга на величину не менее 10t (где t -толщина нижележащего пояса стенки) и не менее 500 мм для стенок полистовой сборки.

3.2.2. Горизонтальные соединения листов стенки

Горизонтальные соединения листов стенки выполняются двусторонними стыковыми швами с полным проплавлением в соответствии с рис. 3 настоящего Руководства.

Для РВС пояса стенки располагают по осевой вертикальной линии или совмещают по наружной или по внутренней поверхности; для РВСП и РВСПК пояса стенки совмещают по внутренней поверхности.

3.2.3. Соединения днища

3.2.3.1. Двусторонние стыковые соединения применяются для сварки рулонируемых полотнищ днищ.

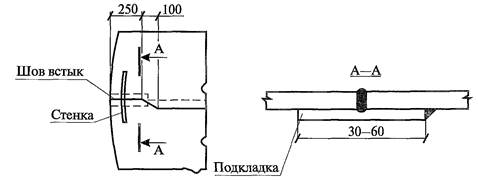

Односторонние стыковые соединения на остающейся подкладке применяются для соединения между собой кольцевых окраек, а также при полистовой сборке центральной части днищ или днищ без окраек. Остающаяся подкладка имеет толщину не менее 4 мм и присоединяется прерывистым швом к одной из стыкуемых деталей. При выполнении стыкового соединения на остающейся подкладке без разделки кромок зазор между кромками стыкуемых листов толщиной до 6 мм составляет не менее 4 мм; для стыкуемых листов толщиной более 6 мм - не менее 6 мм. Для обеспечения раскрытия корня шва на требуемую величину используются металлические распорки.

Рис. 3. Горизонтальные стыковые соединения стенки:

а - без

разделки кромок; б - с криволинейным скосом одной кромки верхнего листа;

в - с двумя скосами одной кромки верхнего листа

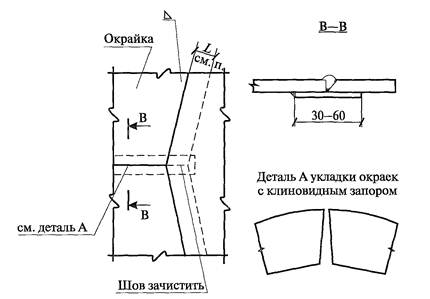

Для стыковых соединений кольцевых окраек предусматривается переменный зазор клиновидной формы в соответствии с рис. 4 настоящего Руководства, изменяющийся от 4 до 6 мм по наружному контуру окраек и от 8 до 12 мм по внутреннему контуру, учитывающий усадку кольца окраек в процессе сварки.

Для остающихся подкладок применяются материалы, соответствующие материалу стыкуемых деталей.

3.2.3.2. Нахлесточные соединения днища применяются для соединения между собой рулонируемых полотнищ днищ, листов центральной части днищ при их полистовой сборке в соответствии с рис. 5 настоящего Руководства, а также для соединения центральной части днищ с кольцевыми окрайками. Нахлесточные соединения днищ свариваются сплошным односторонним угловым швом только с верхней стороны. В зоне пересечения нахлесточных соединений днища с нижним поясом стенки предусматривается ровная поверхность днища в соответствии с рис. 6 настоящего Руководства.

Рис. 4. Соединение центральной части с окрайками днища

Рис. 5. Соединение листов центральной части днища

Рис. 6. Соединения полотнищ днища

3.2.4. Для соединения днища со стенкой применяется двустороннее тавровое соединение без скоса кромок или с двумя симметричными скосами нижней кромки листа стенки. Рекомендуемый катет углового шва таврового соединения не более 12 мм.

Если толщина нижнего пояса стенки или листа днища не превышает 12 мм, то применяется соединение без скосов кромок с катетом углового шва, равным толщине более тонкого из соединяемых листов в соответствии с рис. 7, а настоящего Руководства.

Если толщина нижнего пояса стенки или листа днища превышает 12 мм, то применяется соединение со скосами кромок, при этом сумма глубины скоса и катета углового шва равняется толщине более тонкого из соединяемых листов в соответствии с рисунком 7, б настоящего Руководства.

Узел соединения днища со стенкой исполняется с учетом доступа для осмотра в процессе эксплуатации резервуара. При наличии на стенке резервуара теплоизоляции рекомендуется не доходить до днища на расстояние не менее 100 мм или выполнять в съемном исполнении в целях снижения возможности коррозии данного узла и обеспечения наблюдения за его состоянием.

Рис. 7. Соединение днища со стенкой:

а - при

толщине нижнего пояса стенки или окрайки до 12 мм включительно;

б - при толщине нижнего пояса стенки или окрайки свыше 12 мм;

t - толщина стенки; t1 - толщина окрайки; k - величина

катета шва

3.2.5. Соединение листов крыши

3.2.5.1. Настил крыши выполняется:

из отдельных листов;

укрупненных карт;

полотнищ заводского изготовления.

3.2.5.2. Монтажные соединения настила выполняются, как правило, внахлест со сваркой сплошного углового шва только с верхней стороны.

3.2.5.3. Нахлест листов в направлении по уклону крыши рекомендуется выполнять таким образом, чтобы верхняя кромка нижнего листа накладывалась поверх нижней кромки верхнего листа в целях снижения возможности проникновения конденсата внутрь нахлеста.

3.2.5.4. Монтажные соединения настила бескаркасных конических или сферических крыш могут выполняться двусторонними стыковыми или нахлесточными швами.

3.2.5.5. Для соединения настила с каркасом крыши применяются прерывистые угловые швы при малоагрессивной степени воздействия внутренней среды резервуара. Для средне- и сильно-агрессивной степени воздействия внутренней среды резервуара согласно ГОСТ 31385-2008 «Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Общие технические условия» (табл. 8), утверждённому приказом Ростехрегулирования от 31 июля 2009 г. № 274-ст, указанное соединение выполняется сплошными угловыми швами минимального сечения с добавлением припуска на коррозию.

3.2.5.6. При выполнении крыши с легко сбрасываемым настилом рекомендуется приваривать настил только к верхнему кольцевому элементу стенки угловым швом катетом не более 5 мм, приварка настила к каркасу крыши не рекомендуется. Указанный «ослабленный узел» соединения настила крыши со стенкой обеспечивает частичный или полный отрыв настила крыши от стенки резервуара и быстрый сброс избыточного давления, предотвращая разрушение стенки и узла крепления стенки к днищу и разлив продукта.

3.2.6. Рекомендации к конструкциям стационарных крыш приведены в п. 3.7 настоящего Руководства.

3.3. Рекомендуемые исходные данные для проектирования

3.3.1. Проектирование резервуара рекомендуется осуществлять на основании технического задания на проектирование.

В составе задания на проектирование заказчику рекомендуется представлять следующие исходные данные для проектирования металлоконструкций резервуара:

район (площадка) строительства;

срок службы резервуара;

годовое число циклов заполнений - опорожнений резервуара;

геометрические параметры или объем резервуара;

тип резервуара;

наименование хранимого продукта с указанием наличия коррозионноактивных примесей в продукте;

плотность продукта;

максимальная и минимальная температуры продукта;

избыточное давление и относительное разрежение;

тип и характеристики теплоизоляции;

припуск на коррозию для элементов резервуара;

данные инженерно-геологических изысканий площадки строительства;

сейсмическая балльность по шкале MSK-64.

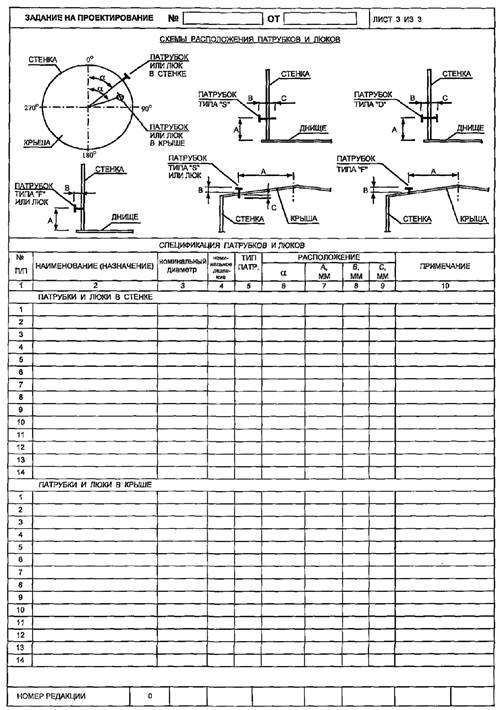

Рекомендуемый образец задания на проектирование резервуара приведен в приложении № 4 к настоящему Руководству. Задание на проектирование резервуара рекомендуется приложить к КМ в качестве исходных данных для расчетов конструкций.

Задание на проектирование стальных конструкций резервуара согласовывается заказчиком и проектной организацией.

3.4. Конструкция днища

3.4.1. Днища резервуаров могут быть плоскими (для резервуаров объемом до 1000 м3) или коническими с уклоном от центра к периферии (рекомендуемая величина уклона 1:100). Уклон днища рекомендуется выполнять к центру резервуара при условии специальной проработки в проектной документации вопросов осадок основания и прочности днища.

3.4.2. Толщина листов днища резервуаров объемом 1000 м3 и менее рекомендуется не менее 4 мм (без учета припуска на коррозию).

3.4.3. Для днищ рекомендуется круговая форма кромки по внешнему контуру.

3.4.4. Для днищ резервуаров объемом от 2000 м3 и выше рекомендуется наличие центральной части и утолщенной кольцевой окрайки, при этом номинальная толщина листов центральной части днища резервуаров более 1000 м3 рекомендуется не менее 6 мм (без учета припуска на коррозию).

3.4.5. По внутреннему периметру кольцевых окраек форму центральной части днища рекомендуется выполнять круговой или многогранной с учетом обеспечения нахлестки центральной части днища на окрайки не менее 60 мм.

3.4.6. Кольцевые окрайки имеют ширину в радиальном направлении, обеспечивающую расстояние между внутренней поверхностью стенки и швом приварки центральной части днища к окрайкам не менее 600 мм и не менее величины L0, м, определяемой по формуле:

|

|

(3) |

где k2 = 0,92 - безразмерный коэффициент;

r - радиус резервуара, м;

t1 - номинальная толщина нижнего пояса стенки, м.

Ширина окрайки резервуара при сейсмическом воздействии определяется дополнительным расчетом.

Номинальная толщина кольцевых окраек tb, м, составляет не менее 6 мм и не менее величины, определяемой по формуле:

|

|

(4) |

где k1 = 0,77 - безразмерный коэффициент;

r - радиус резервуара, м;

t1 - номинальная толщина нижнего пояса стенки, м;

Δtcs - припуск на коррозию нижнего пояса стенки, м;

Δtcb - припуск на коррозию днища, м;

Δtmb - минусовой допуск на прокат окрайки днища, м.

Номинальная толщина окрайки назначается с учетом ограничений:

|

(0,006 + Δtcb) ≤ tb ≤ (0,016 + Δtcb). |

(5) |

3.4.7. Выступ листов окрайки за стенку резервуара составляет не менее 50 мм и не более 100 мм.

3.4.8. Для листов окрайки применяется та же марка стали, что и для нижнего пояса стенки, или соответствующего класса прочности при условии обеспечения их свариваемости.

3.4.9. Расстояния от сварных соединений днища, расположенных под нижней кромкой стенки, до вертикальных швов нижнего пояса стенки рекомендованы по ГОСТ 31385-2008 «Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Общие технические условия», утвержденному приказом Ростехрегулирования от 31 июля 2009 г. № 274-ст, не менее чем:

100 мм - для резервуаров классов опасности III и IV;

200 мм - для резервуаров классов опасности I и II.

3.5. Конструкция стенки

3.5.1. Номинальные толщины листов стенки резервуара определяются расчетом на прочность, устойчивость и сейсмостойкость с учетом припусков на коррозию и минусового допуска на прокат. Рекомендуемые значения минимальной конструктивной толщины листов стенки приведены в табл. 3 настоящего Руководства. Максимальная толщина листов рекомендуется не более 40 мм.

3.5.2. Усиление стенки выполняется установкой листовых накладок (усиливающих листов), расположенных по периметру отверстий, или усиливающими вставками (листы стенки увеличенной толщины, определяемой соответствующим расчетом). Толщина усиливающей вставки рекомендована не более 60 мм.

Значения минимальной конструктивной толщины листов стенки

|

Диаметр резервуара, м |

Минимальная конструктивная толщина листов стенки, мм |

|

Не более 16 включ. |

5 |

|

От 16 до 25 включ. |

6 |

|

От 25 до 40 включ. |

8 |

|

От 40 до 65 включ. |

10 |

|

Св. 65 |

12 |

3.5.3. Минимальная ширина листов стенки, кроме листов верхнего пояса, рекомендуется:

1,5 м - для резервуаров рулонной сборки;

1,8 м - для резервуаров полистовой сборки.

3.5.4. Местные сосредоточенные нагрузки на стенку резервуара распределяются с помощью листовых накладок или ребер жесткости, располагаемых предпочтительно в кольцевом направлении.

3.5.5. Рекомендуется, чтобы постоянные конструктивные элементы не препятствовали перемещению стенки, в том числе в зоне нижних поясов стенки при гидростатической нагрузке.

3.5.6. Рекомендации по присоединению конструктивных элементов к стенке:

а) приварка конструктивных элементов производится через листовые накладки со скругленными углами с обваркой по замкнутому контуру;

б) катет угловых швов крепления конструктивных элементов не более 16 мм;

в) постоянные конструктивные элементы (кронштейны крепления лестниц, ограждений, системы орошения, пожаротушения, кольца жесткости) располагают не ближе 100 мм от оси горизонтальных швов стенки и днища резервуара и не ближе 150 мм от оси вертикальных швов стенки, а также от края любого другого постоянного конструктивного элемента на стенке;

г) временные конструктивные элементы (технологические приспособления) рекомендуется приваривать на расстоянии не менее 50 мм от сварных швов;

д) технологические приспособления рекомендуется удалять до гидравлических испытаний, а возникающие при этом повреждения или неровности поверхности устраняются зачисткой абразивным инструментом на глубину, не выводящую толщину проката за пределы минусового допуска на прокат.

3.5.7. Расчет стенки на прочность

3.5.7.1. Номинальные толщины поясов стенки резервуара рекомендуется назначать по итогам выполнения следующих расчетов:

а) определение толщины поясов из условия прочности стенки при действии статических нагрузок в условиях эксплуатации и гидравлических испытаний;

б) проверка устойчивости стенки при статическом нагружении, которая выполняется на действие следующих нагрузок:

вес конструкций и теплоизоляции;

вес снегового покрова;

ветровая нагрузка;

относительное разрежение (относительного вакуума) в газовом пространстве;

в) проверка прочности и устойчивости стенки при сейсмическом воздействии (в сейсмически опасных районах), которая выполняется на действие нагрузок - сейсмической, от веса хранимого продукта, веса конструкций и теплоизоляции, избыточного давления, веса снегового покрова.

3.5.7.2. Толщины поясов стенки из условия прочности при действии статических нагрузок вычисляются по кольцевым напряжениям, определяемым в срединной поверхности цилиндрической оболочки на уровне нижней кромки пояса хL.

3.5.7.3. В процессе прочностного расчета стенки РВС без понтона учитывается коэффициент надежности для избыточного давления, равный 1,2 для режима эксплуатации и 1,25 для режима гидро- и пневмоиспытаний.

3.5.7.4. Номинальную толщину стенки в каждом поясе резервуара рекомендуется определять по формуле

|

ti = max(tUd, tUg), |

(6) |

где tUd - номинальная толщина стенки для режима эксплуатации, м, определяемая по формуле:

|

|

(7) |

tUg - номинальная толщина стенки для режима гидро- и пневмоиспытаний, м, определяемая по формуле:

здесь ρg - плотность воды, используемой для гидравлических испытаний, т/м3;

g - ускорение свободного падения, м/с2;

Нg - высота налива воды при гидравлических испытаниях, м;

xL - расстояние от дна до нижней кромки i-го пояса, м;

ρ - плотность продукта, т/м3;

r - радиус срединной поверхности стенки резервуара, м;

R - расчетный параметр, МПа;

Н - высота налива продукта при эксплуатации, м;

р - нормативное избыточное давление в газовом пространстве, МПа;

Δtc - припуск на коррозию для i-го пояса, м;

Δtm - минусовой допуск на прокат для i-го пояса, м.

3.5.7.5. Расчетный параметр R, МПа, рекомендуется определять по формуле

|

|

(9) |

где Rуп - нормативное сопротивление, принимаемое равным гарантированному значению предела текучести по действующим стандартам и техническим условиям на сталь;

γс - безразмерный коэффициент условий работы поясов стенки;

γt - температурный коэффициент;

γm - безразмерный коэффициент надежности по материалу;

γn - безразмерный коэффициент надежности по опасности.

Для условий эксплуатации резервуаров при температуре выше 100 °С рекомендуется учитывать снижение расчетного сопротивления стали путем введения коэффициента γt, назначаемого в зависимости от максимальной расчетной температуры металла Т по формулам:

|

|

|

где [σ]T, [σ]20 - допускаемые напряжения стали при температуре T и 20 °С соответственно (рекомендуется принимать по согласованию с заказчиком).

Рекомендуемые значения коэффициентов надежности по опасности γn, надежности по материалу γt и коэффициентов условий работы γс принимаются по табл. 4 - 6 настоящего Руководства.

Значения коэффициентов надежности по опасности γn

|

Класс опасности |

γn |

|

I |

1,20 |

|

II |

1,10 |

|

III |

1,05 |

|

IV |

1,00 |

Значения коэффициентов надежности по материалу γm

|

Нормативный документ на прокат и трубы |

Коэффициент надежности по материалу γm |

|

ГОСТ 27772-88 «Прокат для строительных стальных конструкций. Общие технические условия», утвержденный постановлением Госстандарта СССР от 30 июня 1988 г. № 2564 (кроме сталей С590 и С590К), и другие нормативные документы, использующие процедуру контроля свойств проката по ГОСТ 27772-88 «Прокат для строительных стальных конструкций. Общие технические условия», утвержденный постановлением Госстандарта СССР от 30 июня 1988 г. № 2564 |

1,025 |

|

Для проката с пределом текучести свыше 380 Н/мм2 по ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) «Прокат из стали повышенной прочности. Общие технические условия», утвержденному постановлением Госстандарта СССР от 28 сентября 1989 г. № 2972, для труб по ГОСТ 8731-74 «Трубы стальные бесшовные горячедеформированные. Технические требования», утвержденному постановлением Госстандарта СССР от 19 октября 1974 г. №2560 |

1,10 |

|

Для остального проката и труб, соответствующих требованиям СП 16.13330.2011 «Свод правил «СНиП II-23-81* Стальные конструкции», утвержденного приказом Минрегиона РФ от 27 декабря 2010 г. № 79 |

1,05 |

|

Для проката и труб, поставляемых по международной нормативной документации |

1,1 |

Значения коэффициентов условий работы поясов стенки γc

|

Номер пояса, узел сопряжения стенки с днищем |

Коэффициент условий работы поясов стенки γc |

|

|

в условиях эксплуатации |

в условиях гидравлических испытаний |

|

|

Первый |

0,7 |

0,9 |

|

Все, кроме первого |

0,8 |

0,9 |

|

Узел сопряжения стенки с днищем (уторный узел)* |

1,2 |

1,2 |

______________

* Используется при проверке прочности стенки в уторном узле от действия изгибных напряжений с учетом развития пластических деформаций.

3.5.7.6. Результаты расчета толщины t для каждого пояса стенки рекомендуется округлить до целого числа в большую сторону в соответствии с толщинами проката по ГОСТ 19903-74 «Прокат листовой горячекатаный. Сортамент», утвержденному постановлением Госстандарта СССР от 27 июня 1974 г. № 1573, если не указаны специальные условия поставки листового проката.

3.5.7.7. Поверочный расчет на прочность для каждого пояса стенки резервуара рекомендуется проводить в соответствии с СП 16.13330.2011 «Свод правил «СНиП II-23-81* Стальные конструкции» (п. 11.1.1), утвержденным приказом Минрегиона РФ от 27 декабря 2010 г. № 79, по соотношению

|

|

(10) |

где σ2k - кольцевое напряжение, МПа, вычисляемое для нижней точки каждого пояса по формуле:

|

σ2k = [0,001ρg(H - xL) + 1,2p]r/tir, |

(11) |

где ρ - плотность продукта, т/м3;

g - ускорение свободного падения, м/с2;

Н - высота налива продукта при эксплуатации, м;

xL - расстояние от дна до нижней кромки i-го пояса, м;

р - нормативное избыточное давление в газовом пространстве, МПа;

r - радиус срединной поверхности стенки резервуара, м;

tir = ti - Δtic - Δtim - расчетная толщина i-го пояса стенки, м;

здесь Δtic - припуск на коррозию для i-го пояса, м;

Δtim - минусовой допуск на прокат для i-го пояса, м;

Меридиональные напряжения σ1 МПа, в i-м поясе стенки для резервуаров со стационарной крышей определяются по формуле

|

|

(12) |

Меридиональные напряжения σ1, МПа, в i-м поясе стенки для резервуаров с плавающей крышей определяются по формуле

где Gm - вес металлоконструкций выше расчетной точки, МН;

G0 - вес стационарного оборудования выше расчетной точки, МН;

Gt - вес теплоизоляции выше расчетной точки, МН;

ps - расчетная снеговая нагрузка на поверхности земли, МПа, определяемая по СП 20.13330.2011 «Свод правил «СНиП 2.01.07-85* Нагрузки и воздействия», утвержденному приказом Минрегиона РФ от 27 декабря 2010 г. № 787;

pv - нормативное значение вакуума, МПа;

се = 0,85 при D ≤ 60 м;

се = 1,0 при D > 100 м;

се = 0,85 + 0,00375(D - 60) - в промежуточных случаях;

D - диаметр резервуара, м;

ψlj, ψtj (j = 1, 2, ...) - коэффициенты сочетаний соответственно для длительных и кратковременных нагрузок, назначаемые в соответствии с СП 20.13330.2011 «Свод правил «СНиП 2.01.07-85* Нагрузки и воздействия» (пп. 6.2 - 6.4), утвержденным приказом Минрегиона РФ от 27 декабря 2010 г. № 787.

3.5.7.8. При невыполнении условия п. 3.5.7.7 рекомендуется увеличить толщину соответствующего пояса.

В качестве альтернативного варианта по согласованию с заказчиком номинальные толщины стенки tUd каждого пояса стенки для режима эксплуатации и номинальные толщины стенки tUg для режима гидро- и пневмоиспытаний назначаются на основе расчета наибольших мембранных кольцевых напряжений σ2k в каждом поясе стенки, рассматриваемой как составная цилиндрическая оболочка ступенчато-переменной толщины. Граничные условия в месте сопряжения стенки с днищем задаются в виде нулевых радиальных перемещений и изгибающего момента, равного пластическому моменту в листе окрайки.

3.5.8. Расчет стенки на устойчивость

3.5.8.1. Расчет стенки резервуара на устойчивость рекомендуется выполнять в соответствии с указаниями СП 16.13330.2011 «Свод правил «СНиП II-23-81* Стальные конструкции», утвержденного приказом Минрегиона РФ от 27 декабря 2010 г. № 79, и включает проверку толщин поясов стенки, установку промежуточных ветровых колец, а также назначение мест установки и сечений колец, если таковые требуются.

3.5.8.2. Устойчивость стенки резервуара обеспечена при выполнении следующего условия:

|

|

(14) |

Критические меридиональные напряжения σcr1, МПа, определяются по формуле

|

|

(15) |

Критические кольцевые напряжения σcr2, МПа, определяются по формуле

|

|

(16) |

|

|

(17) |

где tmr = tms - Δtc - Δtm - расчетная толщина самого тонкого пояса стенки, м;

tms - номинальная толщина самого тонкого пояса стенки, м;

E - модуль упругости стали.

3.5.8.3. Редуцированная высота стенки Hr, м, вычисляется по формуле

|

|

(18) |

где tir = ti - Δtic - Δtim - расчетная толщина i-го пояса стенки, м;

Δtic - припуск на коррозию для i-го пояса, м;

Δtim - минусовой допуск на прокат для i-го пояса, м.

При наличии ребра жесткости в пределах i-го пояса в качестве hi берется расстояние от кромки этого пояса до ребра жесткости. В резервуарах с плавающей крышей для верхнего пояса в качестве hi берется расстояние от нижней кромки пояса до ветрового кольца.

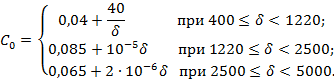

3.5.8.4. Коэффициент С0 рекомендуется определять по формулам:

|

|

(19) |

3.5.8.5. Меридиональные напряжения σ1, МПа, в i-м поясе стенки для резервуаров со стационарной крышей определяются по формуле

|

|

(20) |

Меридиональные напряжения σ1, МПа, в i-м поясе стенки для резервуаров с плавающей крышей определяются по формуле

|

|

(21) |

3.5.8.6. Кольцевые напряжения в i-м поясе стенки определяются по формулам:

для резервуаров со стационарной крышей σ2, МПа:

|

σ2i = (1,2ψl3pv + 0,5ψt2pw)δ; |

(22) |

для резервуаров с плавающей крышей σ2, МПа:

|

σ2i = ψt2pwδ, |

(23) |

где pw - нормативное значение ветрового давления (МПа), представляющего сумму средней и пульсационной составляющих и определяемое по п. 11.1.2 СП 20.13330.2011 «Свод правил «СНиП 2.01.07-85* Нагрузки и воздействия», утвержденному приказом Минрегиона РФ от 27 декабря 2010 г. № 787.

3.5.8.7. При невыполнении условия (13) для обеспечения устойчивости стенки рекомендуется увеличить толщину верхних поясов или установить промежуточное кольцо (кольца) или то и другое вместе. При этом место установки промежуточного кольца рекомендуется выбирать с учетом обеспечения равенства значений Нr, полученных по формуле, приведенной в п. 3.5.8.2 для участков стенки ниже и выше кольца, и быть не ближе 150 мм от горизонтального сварного шва. Если это условие обеспечить невозможно, ветровое кольцо рекомендуется устанавливать на расстоянии 150 мм ниже или выше горизонтального сварного шва, для которого разница значений Нr для участков стенки ниже и выше кольца будет минимальной.

Рекомендуется, чтобы после установки промежуточного ветрового кольца участки стенки над кольцом и под ним удовлетворяли положениям п. 3.5.8.2 настоящего Руководства.

3.5.9. Расчет стенки резервуара на сейсмические воздействия

3.5.9.1. В расчете помимо статических рекомендуется учитывать следующие динамические нагрузки на корпус резервуара:

повышенное гидродинамическое давление в продукте от низкочастотных гравитационных волн на свободной поверхности, возникающих при горизонтальном сейсмическом воздействии;

высокочастотное гидродинамическое воздействие, обусловленное совместным колебанием массы продукта и круговой цилиндрической оболочки;

инерционные нагрузки от элементов конструкции резервуара, участвующих в общих динамических процессах корпуса и продукта;

гидродинамические нагрузки на стенку и продукт, обусловленные вертикальными колебаниями грунта.

3.5.9.2. Интегральную характеристику в виде динамического опрокидывающего момента рекомендуется определять по расчетной схеме с недеформируемым корпусом, а в расчете - принимать максимальное значение по спектру сейсмических коэффициентов динамичности для горизонтальной и вертикальной составляющих сейсмического воздействия.

3.5.9.3. Несущую способность стенки резервуара рекомендуется проверять по условиям прочности всех поясов и устойчивости пояса 1 с учетом дополнительного сжатия в меридиональном направлении от сейсмического опрокидывающего момента.

3.5.9.4. Сейсмостойкость резервуара рекомендуется считать обеспеченной при одновременном выполнении следующих положений:

пояса стенки не теряют прочности и устойчивости;

гравитационная волна на свободной поверхности не достигает конструкций стационарной крыши и не приводит к потере работоспособности понтона и плавающей крыши.

3.6. Рекомендуемая конструкция колец жесткости на стенке

3.6.1. Для обеспечения прочности и устойчивости резервуаров при эксплуатации, а также для получения рекомендуемой геометрической формы в процессе монтажа на стенках резервуаров рекомендуется устанавливать следующие типы колец жесткости:

верхнее ветровое кольцо для резервуаров без стационарной крыши или для резервуаров со стационарными крышами специальных типов, имеющих повышенную деформативность в плоскости основания крыши;

верхнее опорное кольцо для резервуаров со стационарными крышами;

промежуточные кольца для обеспечения устойчивости при воздействии ветровых и сейсмических нагрузок;

промежуточные формообразующие кольца для резервуаров, сооружаемых методом рулонирования.

3.6.2. Верхнее ветровое кольцо рекомендуется устанавливать снаружи резервуара на верхнем поясе стенки РВСПК или РВС, РВСП, конструкция которых не может рассматриваться в качестве жесткого диска в плоскости верхней кромки стенки. Это относится, например, к конструкциям купольных алюминиевых крыш, крышам оболочечного типа переменной кривизны с участками сжатых и растянутых поверхностей (двускатные, многоскатные, складчатые и т.п. крыши).

Для РВС, РВСП, РВСПК минимальное сечение верхнего ветрового кольца жесткости определяется в соответствии с п. 3.6.10.3 настоящего Руководства, а ширина кольца подбирается не менее 800 мм.

Высоту установки верхнего ветрового кольца рекомендуется принимать от 1,10 до 1,25 м от верха стенки, при этом по верху стенки резервуаров с плавающей крышей рекомендуется установить кольцевой уголок сечением не менее 75×6 мм.

При использовании верхнего ветрового кольца в качестве обслуживающей площадки конструктивные требования к элементам кольца (ширина и состояние ходовой поверхности, ограждение кольца по внешней от резервуара стороне и пр.) рекомендованы положениями п. 3.10.7 настоящего Руководства.

3.6.3. Верхнее опорное кольцо стационарных крыш рекомендуется устанавливать на верхней кромке стенки резервуаров для восприятия опорных реакций сжатия, растяжения или изгиба при воздействии на крышу внешних и внутренних нагрузок. Рекомендуемое минимальное сечение опорного кольца бескаркасных крыш определяется в соответствии с п. 3.7.6.2 настоящего Руководства.

В том случае, если монтаж стационарной крыши осуществляется после окончания монтажа стенки резервуара, то сечение опорного кольца рекомендуется проверить на соответствие с п. 3.6.10, как ветровое кольцо для резервуара без стационарной крыши.

3.6.4. Промежуточные ветровые кольца жесткости рекомендуется устанавливать в тех случаях, когда толщины поясов стенки не обеспечивают устойчивость стенки опорожненного резервуара. Выбор способа обеспечения устойчивости стенки осуществляется проектной организацией по согласованию с заказчиком. Минимальное сечение промежуточных колец жесткости рекомендуется определять в соответствии с п. 3.6.10.3 настоящего Руководства.

3.6.5. Для колец жесткости рекомендуется иметь неразрезное сечение по всему периметру стенки. Установка элементов колец на отдельных участках, в том числе в зоне монтажных стыков стенки рулонируемых резервуаров, не допускается.

3.6.6. Соединение колец жесткости рекомендуется выполнять стыковым с полным проплавлением или на накладках. Монтажные стыки колец жесткости располагаются на расстоянии не менее 150 мм от вертикальных швов стенки.

3.6.7. Кольца жесткости рекомендуется располагать на расстоянии не менее 150 мм от горизонтальных швов стенки (расстояние от оси горизонтальной полки кольца до оси сварного шва).

3.6.8. Для колец жесткости, ширина которых в 16 раз и более превышает толщину горизонтального элемента кольца, предусматриваются опоры, выполняемые в виде ребер или подкосов. Не рекомендуется, чтобы расстояние между опорами превышало более чем в 20 раз высоту внешней вертикальной полки кольца.

3.6.9. При наличии на резервуаре систем пожарного орошения (устройства охлаждения) кольца жесткости устанавливаются на наружной поверхности стенки и имеют конструкцию, не препятствующую орошению стенки ниже уровня кольца.

Кольца такой конструкции, которая способна собирать воду, рекомендуется оборудовать сточными отверстиями.

3.6.10. Расчет колец жесткости на стенке резервуара

3.6.10.1. Сечение ветрового кольца рекомендуется подбирать из условия восприятия изгибающего момента при действии ветрового давления на стенку опорожненного резервуара.

3.6.10.2. Коэффициент условий работы при расчете колец жесткости на стенке резервуара γс = 0,9.

3.6.10.3. Минимальный момент сопротивления сечения верхнего кольца жесткости резервуаров Wzt, м3, с плавающей крышей определяется по формуле

|

|

(24) |

где 1,5 - коэффициент, учитывающий разрежение от ветра в резервуаре с открытым верхом;

рw0 - нормативное ветровое давление, принимаемое в зависимости от ветрового района по таблице 11.1 СП 20.13330.2011 «Свод правил «СНиП 2.01.07-85* Нагрузки и воздействия»;

D - диаметр резервуара, м;

Нs - высота стенки резервуара, м.

Если верхнее кольцо жесткости присоединяется к стенке сплошными сварными швами, в сечение кольца можно включать участки с номинальной толщиной t и шириной 15(t - Δtc) вниз и вверх от места установки кольца.

3.6.10.4. В случае установки промежуточного ветрового кольца рекомендуется иметь такую конструкцию, чтобы его поперечное сечение удовлетворяло требованиям:

для резервуаров со стационарной крышей

pv ≠ 0:

|

|

(25) |

если pv = 0:

|

|

(26) |

для резервуаров с плавающей крышей

|

|

(27) |

где Hrmax - максимальное из значений редуцированной высоты участка стенки выше или ниже промежуточного кольца, определяемое в соответствии с п. 3.5.8.3 настоящего Руководства.

3.6.10.5. В момент сопротивления промежуточного кольца жесткости включаются части стенки номинальной толщиной t и шириной Ls, м2, определяемой по формуле:

|

|

(28) |

выше и ниже места установки кольца.

3.7. Стационарные крыши

3.7.1. В данном подпункте устанавливаются рекомендации к конструкциям стационарных крыш и не ограничивается применение других конструкций и материалов, изготовляемых по различным стандартам и нормам, при условии выполнения положений настоящего Руководства.

Конструкции стационарных крыш рекомендуется подразделять на следующие типы:

бескаркасная коническая крыша, несущая способность которой обеспечивается конической оболочкой настила;

бескаркасная сферическая крыша, несущая способность которой обеспечивается вальцованными элементами настила, образующими поверхность сферической оболочки;

каркасная коническая крыша, близкая к поверхности пологого конуса, состоящая из элементов каркаса и настила;

каркасная купольная крыша, поверхность которой близка к сферической и образуется изогнутыми по радиусу сферической поверхности элементами каркаса и радиальными или иным образом раскроенными листами настила.

Все крыши удерживаются по периметру опиранием на стенку резервуара или на опорное кольцо в соответствии с п. 3.6.3 настоящего Руководства. Для каркасных конических и купольных крыш в качестве промежуточной опоры может применяться установка центральной стойки.

Минимальная толщина любого элемента стальной крыши составляет 4 мм, исключая припуск на коррозию.

При использовании в крышах стальных элементов из нержавеющей стали, углеродистой стали с металлизационным покрытием или алюминиевых сплавов их толщина определяется на основании прочностных и деформационных расчетов и должна быть не менее: 1,5 мм - для элементов настила, 3,0 мм - для элементов каркаса.

3.7.2. Основные положения по определению нагрузок:

а) при расчете учитывают первое основное сочетание нагрузок, в котором участвуют максимальные значения расчетных нагрузок, действующих на крышу «сверху вниз» от:

1) собственного веса элементов крыши;

2) веса стационарного оборудования и площадок обслуживания на крыше;

3) собственного веса теплоизоляции на крыше;

4) веса снегового покрова при симметричном и несимметричном распределении снега на крыше;

5) внутреннего разрежения в газовоздушном пространстве резервуара;

б) в резервуарах, работающих с избыточным внутренним давлением, учитывают второе основное сочетание нагрузок, в котором участвуют следующие нагрузки:

1) нагрузки, действующие на крышу «сверху вниз» и принимаемые с минимальными расчетными значениями от:

собственного веса элементов крыши;

веса стационарного оборудования на крыше;

собственного веса теплоизоляции на крыше;

2) нагрузки, действующие на крышу «снизу вверх» и принимаемые с максимальными расчетными значениями от:

избыточного давления;

отрицательного давления ветра.

Коэффициент условий работы ус при расчете элементов крыши принимается равным 0,9.

3.7.3. Снеговые нагрузки на стационарные крыши

Несущая способность крыши проверяется с учетом равномерного и неравномерного распределения снеговой нагрузки по ее поверхности.

3.7.3.1. Расчетная величина действующей на крышу снеговой нагрузки определяется по формуле

|

psr = 1,4∙0,7ceμps. |

(29) |

3.7.3.2. Коэффициент неравномерности распределения снегового покрова μ и коэффициент, учитывающий снос снега с крыши под действием ветра ce, следует определять в соответствии с СП 20.13330.2011 «Свод правил «СНиП 2.01.07-85* Нагрузки и воздействия», утвержденным приказом Минрегиона РФ от 27 декабря 2010 г. № 787 (п. 10, приложения Г.13, Г.14), или по табл. 7а, 7б настоящего Руководства. Неравномерное распределение снеговой нагрузки на стационарной крыше приведено на рис. 8 настоящего Руководства.

Коэффициент, учитывающий снос снега с крыши под действием ветра се

|

Диаметр резервуара D, м |

Распределение снеговой нагрузки |

|

|

неравномерное |

равномерное |

|

|

D ≤ 60 |

1,0 |

0,85 |

|

60 ≤ D ≤ 100 |

1,0 |

0,85 + 0,00375(D - 60) |

|

D > 100 |

1,0 |

1,0 |

Примечание. На покрытия в районах со среднемесячной температурой воздуха в январе выше -5 °С (см. СП 20.13330.2011 «Свод правил «СНиП 2.01.07-85* Нагрузки и воздействия», утвержденный приказом Минрегиона РФ от 27 декабря 2010 г. № 787, приложение Ж, карта 5) коэффициент се принимается равным 1,0.

Коэффициент неравномерности распределения снегового покрова μ

|

Форма крыши |

Распределение снеговой нагрузки |

|

|

неравномерное |

равномерное |

|

|

Купольная (fr/D ≤ 1/20) |

Учитывать не требуется, μ = 0 |

μ = 1,0 |

|

Коническая (α ≤ 7°) |

||

|

Купольная |

При отсутствии снегозадерживающих преград: μ = Cr1(z/r)2sinβ |

Если α ≤ 30°: μ = 1,0 |

|

При наличии снегозадерживающих преград: |

Если α > 30°: μ = 2 - α/30 |

|

|

|

||

|

Коническая (7° < α ≤ 30°) |

μ = Cr3(z/r)2sinβ |

μ = 1,0 |

Примечание. При fr/D >2/15 коэффициент μ следует определять в соответствии с СП 20.13330.2011 (приложение Г, разд. Г.13).

3.7.3.3. В табл. 7б настоящего Руководства использованы коэффициенты Сr1, Сr2, Сr3, определяемые по формулам:

|

|

|

|

|

|

где fr - высота стационарной крыши, м;

D - диаметр резервуара, м.

Рис. 8. Неравномерное распределение снеговой нагрузки

на стационарной крыше

3.7.3.4. Сочетания нагрузок для расчета стационарных крыш приведены в табл. 8 и 9 настоящего Руководства.

Таблица 8

|

Вид нагрузки |

Номер сочетания нагрузок для расчета стационарных крыш |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Вес конструкций и теплоизоляции |

+ |

+ |

+ |

+ |

+ |

+ |

|

Вес снегового покрова, равномерно или неравномерно распределенного на поверхности крыши |

+ |

- |

+ |

+ |

- |

+ |

|

Избыточное давление 1,2р* |

- |

+ |

- |

- |

+ |

- |

|

Вакуум 1,2рv* |

- |

- |

+ |

- |

- |

+ |

|

Ветровой отсос |

- |

+ |

+ |

- |

- |

+ |

|

Сейсмическая нагрузка |

- |

- |

- |

+ |

+ |

+ |

_______________

* Приведены со значениями коэффициента перегрузки.

Таблица 9

|

Вид нагрузки |

Дополнительные сочетания нагрузок для расчета стационарных крыш с легко сбрасываемым настилом |

|

|

1 |

2 |

|

|

Гидро- и пневмоиспытания |

Аварийный режим |

|

|

Вес конструкций |

+ |

+ |

|

Вес теплоизоляции |

- |

+ |

|

Избыточное давление 1,25р* |

+ |

- |

|

Избыточное давление 1,6р* |

- |

+ |

_______________

* Приведены со значениями коэффициента перегрузки.

3.7.4. Бескаркасная коническая крыша

Бескаркасная коническая крыша представляет собой гладкую коническую оболочку, не подкрепленную радиальными ребрами жесткости.

Рекомендуются следующие геометрические параметры бескаркасной конической крыши:

максимальный диаметр крыши в плане - 12,5 м;

минимальный угол наклона образующей крыши к горизонтальной поверхности - 15°, максимальный угол наклона - 30°.

Номинальная толщина оболочки крыши определяется расчетом на устойчивость в соответствии с п. 3.7.6 настоящего Руководства и составляет не менее 4 мм и не более 7 мм (при изготовлении оболочки крыши методом рулонирования). При недостаточной несущей способности гладкая коническая оболочка подкрепляется кольцевыми ребрами жесткости (шпангоутами), устанавливаемыми с наружной стороны крыши.

Оболочка крыши изготавливается в виде рулонируемого полотнища (из одной или нескольких частей). При изготовлении полотнища крыши на монтаже толщина оболочки крыши может составлять более 7 мм.

Узел соединения крыши со стенкой рекомендуется выполнять по одному из вариантов, приведенных на рис. 9 настоящего Руководства. При опирании крыши на кольцевой уголок его минимальный размер составляет 63×5 мм.

3.7.5. Бескаркасная сферическая крыша

Рекомендуются следующие геометрические параметры бескаркасной сферической крыши:

минимальный радиус сферической поверхности - 0,8 от диаметра резервуара;

максимальный радиус сферической поверхности - 1,5 от диаметра резервуара.

Узел соединения крыши со стенкой выполняется по одному из вариантов, приведенных на рис. 9 настоящего Руководства. При опирании крыши на кольцевой уголок его минимальный размер составляет 63×5 мм.

Рис. 9. Соединения бескаркасных конических или сферических крыш со стенкой:

а - узел

соединения крыши со стенкой через кольцевой уголок с внутренней стороны;

б - узел соединения крыши со стенкой через кольцевой уголок с внутренней

стороны;

в - узел соединения крыши со стенкой без уголка; г - узел

соединения крыши со

стенкой через усиливающий лист

3.7.6. Расчет бескаркасных конических крыш

3.7.6.1. Расчет настила

Расчетная толщина настила бескаркасной конической крыши tr0, м, определяется из условия устойчивости оболочки по формуле

где α - угол наклона образующей крыши к горизонтальной плоскости.

Номинальная толщина настила бескаркасной конической крыши tr, м, определяется по формуле

|

tr = tr0 + Δtcr, |

(31) |

где Δtcr - припуск на коррозию, м.

Расчетная нагрузка на крышу рr, МПа, определяется по формуле

где Gr - вес металлоконструкций крыши, МН;

Gr0 - вес оборудования на крыше, МН;

Grt - вес теплоизоляции на крыше, МН;

ps - расчетная снеговая нагрузка на поверхности земли, МПа. Расчетная снеговая нагрузка на поверхности земли определяется согласно СП 20.13330.2011 «Свод правил «СНиП 2.01.07-85* Нагрузки и воздействия», утвержденному приказом Минрегиона РФ от 27 декабря 2010 г. № 787;

pv - нормативное значение вакуума, МПа;

сe = 0,85 при D ≤ 60 м;

сe = 1,0 при D > 100 м;

сe = 0,85 + 0,00375(D - 60) - в промежуточных случаях;

D - диаметр резервуара, м;

ψlj, ψtj (j = 1, 2, ...) - коэффициенты сочетаний соответственно для длительных и кратковременных нагрузок, назначаемые в соответствии с СП 20.13330.2011 «Свод правил «СНиП 2.01.07-85* Нагрузки и воздействия», утвержденным приказом Минрегиона РФ от 27 декабря 2010 г. № 787 (пп. 6.2 - 6.4).

Формулы (30) - (32) применимы:

для углов α ≤ 30°;

при выполнении условия r/(tr0sinα) > 274.

3.7.6.2. Расчет узла сопряжения крыши и стенки

Узел крепления крыши к верху стенки выполняется по одному из вариантов, приведенных на рис. 10 настоящего Руководства. В расчетное сечение включаются кольцевой элемент жесткости, а также прилегающие участки крыши и стенки.

Узел сопряжения крыши со стенкой рассчитан на прочность при действии кольцевого растягивающего усилия. При этом размеры поперечного сечения Аr, м2, выбираются в соответствии с условием:

|

|

(33) |

где Аr - выделенная на рис. 10 настоящего Руководства площадь поперечного сечения уторного узла крыши.

Размеры участков стенки Ls, м2, определяются по формуле

|

|

(34) |

Размеры участков настила крыши Lr, м2, определяются по формуле

|

|

(35) |

В резервуарах, работающих с внутренним избыточным давлением, узел сопряжения крыши со стенкой рекомендуется также проверять на устойчивость в случае действия кольцевого сжимающего усилия. При этом размеры поперечного сечения выбираются в соответствии с выполнением следующего условия:

|

|

(36) |

где Jy - момент инерции расчетного поперечного сечения относительно вертикальной оси «y - у», совпадающей с осью стенки, м3 (см. рис. 10);

Е - модуль упругости стали;

Gr - вес металлоконструкций крыши, МН;

Gr0 - вес оборудования на крыше, МН;

Grt - вес теплоизоляции на крыше, МН;

ψlj (j = 1, 2, ...) - коэффициенты сочетаний для длительных нагрузок, назначаемые в соответствии с СП 20.13330.2011 «Свод правил «СНиП 2.01.07-85* Нагрузки и воздействия» (пп. 6.2 - 6.4), утвержденным приказом Мин-региона РФ от 27 декабря 2010 г. № 787.

Рекомендуемое соединение крыши со стенкой приведено на рис. 10 настоящего Руководства.

Рис. 10. Соединение крыши со стенкой:

Ls - размеры участков стенки; Lr -

размеры участков настила крыши;

tr0 -

минимальная толщина настила бескаркасной конической крыши;

t - толщина стенки

3.7.7. Каркасная коническая крыша

3.7.7.1. Каркасные конические крыши применяются для резервуаров диаметром от 10 до 25 м.

3.7.7.2. Рекомендуется, чтобы угол наклона образующей крыши к горизонтальной поверхности находился в пределах от 4,76° (уклон 1:12) до 9,46° (уклон 1:6), номинальная толщина настила составляла не менее 4 мм.

3.7.7.3. Крепление настила крыши к верху стенки осуществляется в соответствии с рис. 11, в настоящего Руководства через кольцевой уголок жесткости с минимальным размером 63×5 мм.

3.7.7.4. Рекомендуется, чтобы площадь поперечного сечения узла сопряжения крыши со стенкой (с учетом участвующих в работе площадей поперечных сечений стенки и настила) обеспечивала восприятие растягивающих или сжимающих усилий от внутреннего давления или внешней нагрузки на крышу.

3.7.7.5. При выполнении крыши с легко сбрасываемым настилом рекомендуется: