ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

БАРАБАНЫ СТАЛЬНЫЕ

ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

Технические условия

|

|

Москва Стандартинформ 2012 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 385 «Материалы лакокрасочные на природных связующих. Растворители. Сиккативы. Вспомогательные материалы. Тара, упаковка, маркировка и транспортирование лакокрасочных материалов»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 ноября 2011 г. № 667-ст

3 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р 54574-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

БАРАБАНЫ СТАЛЬНЫЕ ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ Технические условия

Steel drums for paint materials. Specifications

Дата введения - 2012-07-01

1 Область применения

Настоящий стандарт распространяется на стальные барабаны одноразового использования, предназначенные для упаковывания, транспортирования и хранения лакокрасочных материалов, поставляемых в различные районы страны, в том числе в районы Крайнего Севера и приравненные к ним местности.

Настоящий стандарт не распространяется на барабаны, предназначенные для транспортирования продукции воздушным транспортом.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51827-2001 Тара. Методы испытаний на герметичность и гидравлическое давление

ГОСТ Р 51864-2002 Тара. Методы испытаний прочности крепления ручек

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104-79 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.307-89 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 164-90 Штангенрейсмасы. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 5582-75 Прокат тонколистовой коррозионностойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6467-79 Шнуры резиновые круглого и прямоугольного сечений. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7338-90 Пластины резиновые и резинотканевые. Технические условия

ГОСТ 7502 -98 Рулетки измерительные металлические. Технические условия

ГОСТ 9045-93 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

ГОСТ 9078-84 Поддоны плоские. Общие технические условия

ГОСТ 9557-87 Поддон плоский деревянный размером 800 х 1200 мм. Технические условия

ГОСТ 9980.3-86 Материалы лакокрасочные. Упаковка

ГОСТ 9980.5-2009 Материалы лакокрасочные. Транспортирование и хранение

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 13345-85 Жесть. Технические условия

ГОСТ 13841-95 Ящики из гофрированного картона для химической продукции. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14918-80 Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15878-79 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 17305-91 Проволока из углеродистой конструкционной стали. Технические условия

ГОСТ 17527-2003 Упаковка. Термины и определения

ГОСТ 18425-73 Тара транспортная наполненная. Метод испытания на удар при свободном падении

ГОСТ 18573-86 Ящики деревянные для продукции химической промышленности. Технические условия

ГОСТ 19433-88 Грузы опасные. Классификация и маркировка

ГОСТ 19851-74 Лента из углеродистой стали холоднокатаная резаная. Технические условия

ГОСТ 19904-90 Прокат листовой холоднокатаный. Сортамент

ГОСТ 21650-76 Средства крепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 25014-81 Тара транспортная наполненная. Методы испытания прочности при штабелировании

ГОСТ 26319-84 Грузы опасные. Упаковка

ГОСТ 30765-2001 Тара транспортная металлическая. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом, следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины с соответствующими определениями по ГОСТ 16504, ГОСТ 17527, ГОСТ 26319 и ГОСТ 30765.

4 Классификация, основные параметры и размеры

4.1 Барабаны изготовляют типов и исполнений в соответствии с таблицей 1 и приложением А.

Таблица 1

|

Исполнение |

Код по ГОСТ 26319 |

Обозначение барабана |

Рисунок |

|

|

I - цилиндрический |

Узкогорлый |

1А1 |

БН I-1A1 |

|

|

Широкогорлый |

1А2 |

БН 1-1А2 |

||

|

II - конический |

Со съемным верхним дном |

1А2 |

БН II-1A2 |

4.2 Основные параметры и размеры барабанов должны соответствовать указанным в таблицах 2 и 3.

Таблица 2 - Вместимость и размеры барабанов типа I

|

Диаметр D, мм, |

Высота Н, мм, |

Диаметр горловины, мм |

Масса, кг, не более |

Рисунок |

|

|

10 |

260 |

270 |

40-140 |

1,3 |

|

|

10 |

291 |

221 |

57 |

1,1 |

|

|

12 |

291 |

256 |

57 |

1,2 |

|

|

15 |

260 |

270 |

40-140 |

1,4 |

|

|

15 |

291 |

306 |

57 |

1,3 |

|

|

15 |

260 |

270 |

40-140 |

1,4 |

|

|

15 |

291 |

306 |

57 |

1,3 |

|

|

15 |

320 |

215 |

100-130 |

2,5 |

|

|

20 |

280 |

325 |

130 |

3,0 |

|

|

20 |

320 |

280 |

80-180 |

3,0 |

|

|

27 |

291 |

496 |

57 |

3,0 |

|

|

30 |

320 |

532 |

80-180 |

4,4 |

|

|

35 |

400 |

310 |

100-300 |

4,2 |

|

|

40 |

400 |

350 |

100-300 |

4,8 |

|

|

40 |

320 |

550 |

80-180 |

4,5 |

|

|

45 |

400 |

410 |

130 |

4,8 |

|

|

50 |

320 |

685 |

50-300 |

5,2 |

|

|

50 |

360 |

566 |

50-180 |

4,5 |

|

|

50 |

370 |

480 |

50-180 |

5,0 |

|

|

50 |

400 |

480 |

130 |

5,3 |

|

|

50 |

365 |

490 |

50-300 |

5,2 |

|

|

50 |

400 |

425 |

130 |

4,5 |

|

|

55 |

400 |

500 |

50-300 |

5,5 |

|

|

60 |

360 |

656 |

50-180 |

4,7 |

|

|

60 |

370 |

600 |

50-100 |

5,6 |

|

|

60 |

400 |

571 |

50-300 |

6,0 |

|

|

80 |

435 |

571 |

50-300 |

6,5 |

|

|

100 |

435 |

685 |

50-300 |

7,5 |

|

|

100 |

440 |

686 |

180 |

7,5 |

Таблица 3 - Вместимость и размеры барабанов типа II

|

Диаметр D, мм, |

Нижний диаметр D1 мм |

Высота Н, мм, |

Масса, кг, не более |

Рисунок |

|

|

10 |

285 |

270 |

210 |

1,3 |

|

|

10 |

286 |

268 |

207 |

1,3 |

|

|

10 |

295 |

260 |

212 |

1,3 |

|

|

10 |

296 |

275 |

217 |

1,2 |

|

|

10 |

303 |

277 |

210 |

1,3 |

|

|

10 |

303 |

276 |

227 |

1,1 |

|

|

10 |

307 |

276 |

227 |

1,2 |

|

|

12 |

285 |

270 |

250 |

1,4 |

|

|

12 |

286 |

268 |

237 |

1,5 |

|

|

12 |

310 |

275 |

252 |

1,25 |

|

|

15 |

285 |

270 |

295 |

1,5 |

|

|

15 |

286 |

268 |

287 |

1,6 |

|

|

15 |

295 |

260 |

295 |

1,6 |

|

|

15 |

303 |

276 |

286 |

1,3 |

|

|

15 |

307 |

276 |

286 |

1,4 |

|

|

15 |

310 |

275 |

305 |

1,4 |

|

|

15 |

353 |

339,4 |

260 |

3,5 |

|

|

18 |

286 |

268 |

340 |

1,7 |

|

|

20 |

285 |

270 |

370 |

1,7 |

|

|

20 |

286 |

268 |

370 |

1,8 |

|

|

20 |

303 |

277 |

367 |

1,6 |

|

|

20 |

303 |

276 |

384 |

1,6 |

|

|

20 |

307 |

276 |

384 |

1,8 |

|

|

20 |

310 |

275 |

381 |

1,55 |

|

|

25 |

285 |

270 |

460 |

1,9 |

|

|

25 |

286 |

268 |

455 |

2,0 |

|

|

25 |

303 |

277 |

451 |

1,8 |

|

|

27 |

310 |

275 |

499 |

1,9 |

|

|

28 |

286 |

268 |

485 |

2,5 |

|

|

40 |

353 |

339,4 |

460 |

4,5 |

|

|

50 |

353 |

339,4 |

660 |

5,5 |

|

|

55 |

400 |

364,0 |

500 |

5,2 |

|

|

55 |

372 |

343 |

565 |

5,2 |

|

|

55 |

376 |

343 |

565 |

5,5 |

4.3 Барабаны не являются мерой вместимости для определения количества упаковываемых продуктов.

4.4 В условное обозначение барабана при заказе входят: обозначение БН, тип, код [1А1 -для стальных узкогорлых барабанов (диаметр горловины ≤ 72 мм); 1А2 - для стальных широкогорлых барабанов (диаметр горловины > 72 мм) или со съемным верхним дном (для барабана со съемным верхним дном после кода указывают буквы СД)], вместимость, обозначение настоящего стандарта.

Примеры условных обозначений

Барабан типа I, стальной узкогорлый, вместимостью 40 дм3:

БН I-1A1-40 ГОСТ Р 54574-2011

Барабан типа II, стальной широкогорлый, вместимостью 40 дм3:

БН II-1A2-40 ГОСТ Р 54574-2011

Барабан типа II, стальной широкогорлый, со съемным верхним дном, вместимостью 50 дм3:

БН 11-1А2 СД-50 ГОСТ Р 54574-2011

5 Технические требования

5.1 Барабаны должны соответствовать требованиям ГОСТ 30765, ГОСТ 26319 и изготовляться по рабочим чертежам, утвержденным в установленном порядке.

5.2 Характеристики

5.2.1 Детали барабанов изготовляют из цельных заготовок.

Конструктивные элементы сварных швов должны соответствовать ГОСТ 15878. Сварные швы не должны иметь прожогов металла и непроваренных участков.

5.2.3 Соединение корпуса с днищем барабана должно быть выполнено закатным или сварным швом.

5.2.4 В закатной шов должен быть внесен герметизирующий материал (уплотнительная латексная паста по технической документации или другой герметизирующий материал, не вступающий во взаимодействие с лакокрасочным материалом).

5.2.5 Корпуса барабанов должны быть гладкими или гофрированными. Конфигурация, расположение и количество гофр должны быть указаны в рабочих чертежах, утвержденных в установленном порядке.

Стальные барабаны вместимостью более 60 дм3 должны иметь не менее двух гофр катания. Допускается незначительная деформация корпуса.

5.2.6 Днища барабанов должны иметь рельефы жесткости, расположение которых должно быть указано в рабочих чертежах.

5.2.7 Допускается изготовление днищ барабанов без рельефа жесткости при толщине металла 0,6 - 0,9 мм.

5.2.8 Исполнения горловин и съемных верхних доньев для барабанов приведены в таблице 1 и ГОСТ 30765 (приложение Д).

Барабаны типа I должны иметь горловину для наполнения. Уплотнительные поверхности горловины и крышек должны быть ровными и гладкими. Кромки крышек и горловины должны быть без надрывов.

Крышки заполненных барабанов должны плотно вставляться в горловину и после раскатки не должны самопроизвольно открываться. При невозможности раскатки крышек заполненных барабанов допускаются другие способы крепления крышек, исключающие их самопроизвольное открывание, предусмотренные рабочими чертежами.

Рекомендуется для барабанов конструкция укупорочного узла, приведенная на рисунке А.9 (приложение А).

5.2.9 Для обеспечения герметичности в паз крышки (съемное верхнее днище) барабанов типа II должен быть внесен уплотнительный состав, стойкий к упаковываемой продукции.

5.2.10 Отбортовка корпусов барабанов типа II должна быть ровной, без вмятин и складок и обеспечивать плотное прилегание крышки.

5.2.11 Барабаны должны быть герметичными и выдерживать внутреннее избыточное давление сжатого воздуха не менее 20 кПа для упаковывания продукции групп упаковки II и III по ГОСТ 26319, характеризующих степени опасности 2 и 3 по ГОСТ 19433.

5.2.12 Барабаны должны выдерживать внутреннее гидравлическое давление не менее 100 кПа для упаковывания продукции групп упаковки II и III по ГОСТ 26319.

5.2.13 Барабаны должны выдерживать испытания на удар при свободном падении с высоты, не менее:

для жидких опасных грузов плотностью r не более 1,2 г/см3:

- 1,2 м - для упаковки продукции группы II по ГОСТ 26319;

- 0,8 м - для упаковки продукции группы III по ГОСТ 26319;

для жидких опасных грузов плотностью r более 1,2 г/см3:

- 1,0 м - для упаковки продукции группы II по ГОСТ 26319;

- 0,67 м - для упаковки продукции группы III по ГОСТ 26319;

для жидких и твердых неопасных грузов - 0,6 м.

Сжимающую нагрузку, равную значению расчетного сжимающего усилия Р, Н, вычисляют по формуле

|

|

(1) |

где М - масса тары с упакованной продукцией, кг;

Н - высота штабеля, равная не менее 300 см;

h - наружная высота тары, см.

5.2.15 Барабаны вместимостью до 60 дм3 включительно изготовляют с ручками.

Ручки барабанов должны быть расположены симметрично на противоположных сторонах корпуса и прикреплены к барабану с применением накладок (держателей).

Допускается для барабанов типа I расположение ручек на верхнем днище.

Каждая ручка должна выдерживать статическую нагрузку в соответствии с таблицей 4.

Таблица 4

|

Статическая нагрузка, Н (кгс), не менее |

|

|

От 10 до 20 включ. |

491(50) |

|

Св. 20 до 30 включ. |

687(70) |

|

Св. 30 до 60 включ. |

981(100) |

По согласованию с потребителем допускается изготовление барабанов без ручек.

5.2.16 Внутренняя поверхность барабанов должна быть чистой и сухой, без ржавчины и окалины.

5.2.17 Внутренняя и наружная поверхности корпусов, доньев и крышек стальных барабанов могут быть оцинкованы.

Цинковое покрытие должно быть плотным, равномерным по всей поверхности и должно иметь прочное сцепление со сталью.

Цинковое покрытие должно соответствовать требованиям ГОСТ 9.307.

5.2.18 Поверхность деталей, предназначенных для нанесения защитных металлических покрытий, должна быть чистой, ровной и гладкой.

5.2.19 Внутренняя поверхность барабанов, изготовленных из неоцинкованной стали, может быть покрыта лакокрасочным материалом, стойким к упаковываемой продукции, в соответствии с ГОСТ 30765 (приложение Ж).

5.2.20 Наружная поверхность барабанов, изготовленных из неоцинкованной стали, должна быть окрашена атмосферостойким лакокрасочным материалом по ГОСТ 9.402.

Лакокрасочное покрытие должно соответствовать VII классу по ГОСТ 9.032.

Группу условий эксплуатации покрытия для барабанов устанавливают по ГОСТ 9.104 для конкретных видов продукции.

Материалы для неметаллических покрытий наружной поверхности барабанов приведены в ГОСТ 30765 (приложение Ж).

5.2.21 Наружную поверхность стальных барабанов без защитного металлического покрытия окрашивают после испытаний барабанов на герметичность.

5.3 Требования к сырью и материалам

5.3.1 Для изготовления деталей барабанов применяют материалы, указанные в приложении Б.

5.3.2 Для изготовления барабанов вместимостью до 20 дм3 можно применять жесть марок ЧЖК, ЭЖК, ЧЖР, ЭЖР, номеров 32 и 36 по ГОСТ 13345.

5.4 Комплектность

5.4.1 Барабаны поставляют в комплекте с крышками, пробками, прокладками, съемными ручками.

5.4.2 Количество запасных деталей устанавливают в договорах на поставку.

5.5.1 На барабан, предназначенный для упаковывания опасных грузов, должна быть нанесена маркировка, характеризующая тару, содержащая:

1) символ Организаций объединенных наций:

При маркировке штампом допускается окружность не наносить;

2) обозначение, тип, код барабана в соответствии с таблицей 1;

3) латинские буквы, обозначающие группу упаковки:

Y - для упаковки групп II и III,

Z - только для упаковки группы III;

4) на барабане, предназначенном для жидких опасных лакокрасочных материалов, - значение плотности (если оно более 1,2 г/см3, с точностью до 0,1 г/см3) и значение гидравлического давления (кПа), с точностью до 10 кПа;

5) год изготовления барабана (две последние цифры);

6) сокращенное обозначение наименования государства, для Российской Федерации - RU;

7) обозначение настоящего стандарта;

8) наименование изготовителя.

Пример маркировки - Барабан стальной, тип I, широкогорлый, упаковка группы II, для жидкого лакокрасочного материала плотностью 1,25 г/см3, испытанный на гидравлическое давление 100 кПа, вместимостью 50 дм3, год изготовления - 11, Российская Федерация, ГОСТ Р 54574-2011, ОАО «Котовский лакокрасочный завод»:

|

|

1A1/Y/1,25/100/11 RU GOSTR 54574-2011 ОАО «Котовский лакокрасочный завод» |

5.5.2 На барабан, предназначенный для упаковывания неопасных грузов, должна быть нанесена маркировка, характеризующая тару, содержащая:

1) товарный знак и/или наименование предприятия-изготовителя;

2) обозначение, тип, код барабана (для барабана со съемным верхним дном после кода указывают буквы СД);

3) вместимость;

4) обозначение настоящего стандарта.

Пример маркировки - Барабан стальной, тип II, со съемным верхним дном, вместимостью 20 дм3, ГОСТ Р 54574-2011, ООО «Евротара»:

БНП-1А2 СД-20, ГОСТ Р 54574-2011

5.5.3 Маркировку, характеризующую барабан, наносят на верхнее дно в месте, свободном от маркировки, характеризующей груз, или на нижнюю часть корпуса.

Буквы, цифры и символы должны иметь высоту не менее 12 мм, за исключением тары вместимостью 30 дм3 или 30 кг, для которой допускается высота букв не менее 6 мм.

5.5.4 Маркировку на барабан наносят штампом, окраской по трафарету несмываемой краской, выдавливанием, прикреплением ярлыка или наклейкой этикетки.

Маркировка, характеризующая барабан, может быть нанесена специальными маркировочными машинами.

Маркировку наносят материалом, имеющим цвет, контрастный по отношению к цвету барабана.

Допускается не наносить маркировку, характеризующую тару, на барабаны, применяемые для упаковывания лакокрасочной продукции, непосредственно на предприятии - изготовителе барабанов.

5.5.5 На корпус барабана могут быть нанесены манипуляционные знаки по ГОСТ 14192 и знаки опасности по ГОСТ 19433, характеризующие способы обращения с грузом и транспортную опасность груза, для которого предназначен барабан.

5.5.6 Транспортная маркировка - по ГОСТ 14192.

5.6 Упаковка

5.6.1 Барабаны не упаковывают.

Запасные детали (крышки, пробки, прокладки) упаковывают в деревянные ящики по ГОСТ 18573, картонные ящики по ГОСТ 13841 или в сами барабаны.

5.6.2 Транспортные пакеты из барабанов формируют в соответствии с требованиями технического документа на пакеты.

6 Требования безопасности и утилизация

6.1 Требования безопасности при изготовлении барабанов должны соответствовать ГОСТ 12.3.002.

6.2 В целях ресурсосбережения и исключения загрязнения окружающей среды непригодные к использованию барабаны должны быть очищены от остатков продукта и направлены для утилизации в установленном порядке.

7 Правила приемки

7.1 Барабаны предъявляются к приемке партиями.

Партией является количество барабанов одного типа и кода, изготовленных по одной технологии, из одного материала, в течение одной рабочей смены, оформленное одним документом о качестве, содержащим:

- наименование предприятия-изготовителя или его товарный знак;

- местонахождение (юридический адрес предприятия-изготовителя);

- тип, исполнение, код;

- номер партии;

- количество единиц в партии;

- дату изготовления (месяц, год);

- обозначение настоящего стандарта;

- результаты испытаний или подтверждение о соответствии барабанов требованиям настоящего стандарта;

- знак соответствия для сертифицированных барабанов или указание номера сертификата и органа по сертификации, выдавшего сертификат.

7.2 Барабаны должны подвергаться типовым, приемо-сдаточным и периодическим испытаниям.

7.3 Приемо-сдаточные испытания предъявленной партии барабанов проводят в объеме и последовательности, указанных в таблице 5.

Таблица 5 - Контроль качества барабанов при приемо-сдаточных испытаниях

|

Объем выборки от количества единиц барабанов в партии, % |

Минимальное количество барабанов в объеме выборки, шт. |

Номер подраздела, пункта настоящего стандарта |

||

|

технических требований |

методов испытаний |

|||

|

1 Внешний вид |

3 |

5 |

||

|

2 Качество внутренней поверхности |

3 |

5 |

||

|

3 Качество окраски |

3 |

5 |

||

|

4 Качество сварных и закатных швов |

3 |

5 |

||

|

5 Маркировка |

3 |

5 |

||

|

6 Герметичность |

3 |

5 |

||

7.4 Периодическим испытаниям должны подвергаться барабаны, прошедшие приемо-сдаточные испытания.

Периодические испытания барабанов проводят в объеме приемо-сдаточных испытаний и в последовательности по таблице 6.

Таблица 6

|

Периодичность испытаний |

Объем выборки барабанов от партии, шт. |

Номер подраздела, пункта |

||

|

технических требований |

методов испытаний |

|||

|

1 Основные размеры |

Не реже двух раз в год |

Не менее 5 |

||

|

2 Прочность на удар при свободном падении |

Не реже одного раза в год |

6 |

||

|

3 Прочность при штабелировании |

Не реже одного раза в год |

3 |

||

|

4 Гидравлическое давление |

Не реже одного раза в год |

3 |

||

|

5 Прочность крепления ручек |

Не реже двух раз в год |

5 |

||

|

6 Масса |

Не реже двух раз в год |

3 |

||

Результаты периодических испытаний оформляют протоколом.

7.5 При получении неудовлетворительных результатов приемо-сдаточных или периодических испытаний хотя бы по одному из показателей должны проводиться повторные испытания удвоенного количества образцов, взятых от той же партии.

Результаты повторных испытаний являются окончательными и распространяются на всю партию.

7.6 При постановке барабанов на производство, изменении исходных материалов, их толщин, конструкции, способов изготовления и применения необходимо проведение типовых испытаний, включающих:

- испытание на герметичность;

- испытание на внутреннее гидравлическое давление;

- испытание на удар при свободном падении;

- испытание на прочность при штабелировании.

8 Методы контроля

8.1 Условия измерений

Условия проведения измерений:

- температура окружающего воздуха - (20 ± 5) °С;

- относительная влажность воздуха - (65 ± 15) %;

- атмосферное давление - (100 ± 4) кПа [(750 ± 30) мм рт. ст.].

Качество внутренней поверхности узкогорлых и широкогорлых барабанов проверяют с помощью устройства для осмотра внутренней поверхности тары по ГОСТ 30765 (приложение М).

Допускается проводить осмотр внутренней поверхности барабана через горловину с использованием электрической лампочки, опускаемой внутрь барабана, и зеркала, позволяющего видеть внутреннюю поверхность.

8.3 Размеры барабанов или деталей проверяют универсальными измерительными инструментами. В качестве средств измерений применяют штангенциркули по ГОСТ 166, линейки по ГОСТ 427, рулетки по ГОСТ 7502, штангенрейсмасы по ГОСТ 164, микрометры по ГОСТ 6507, толщиномеры по ГОСТ 11358, калибры и шаблоны для конкретного барабана.

8.4 Взаимозаменяемость съемных деталей барабана проверяют установкой и съемом на контролируемом образце.

8.5 Качество швов сварных соединений проверяют по ГОСТ 3242 путем визуального осмотра. Качество фальцовых и закатных швов проверяют визуально.

8.6 Контроль герметичности и гидравлического давления барабанов

8.6.1 Герметичность барабанов проверяют давлением воздуха в соответствии с 5.2.11. Барабан выдерживают под требуемым давлением в течение 15 - 20 с. Отсутствие пузырьков воздуха в швах барабана или из-под крышки в течение указанного времени свидетельствует о его герметичности.

8.6.2 Методы испытания на герметичность - по ГОСТ Р 51827.

8.6.3 Гидравлические испытания барабана проводят давлением воды в соответствии с 5.2.12. Барабан выдерживают под требуемым гидравлическим давлением в течение 5 мин. Отсутствие течи воды в швах барабана или из-под крышки в течение указанного времени свидетельствует о его прочности при испытаниях на гидравлическое давление.

8.6.4 Метод испытания на гидравлическое давление - по ГОСТ Р 51827.

8.6.5 Схема стенда для испытания барабанов на герметичность и гидравлическое давление - по ГОСТ 30765.

8.7 Перед испытанием на механическую прочность барабаны не кондиционируют.

8.8 Испытание барабанов на удар при свободном падении проводят по ГОСТ 18425.

Перед испытанием образцы барабанов заполняют продукцией или ее габаритно-массовым эквивалентом (водой, водой с антифризом или каким-либо другим имитатором продукции) до номинального объема и герметично закрывают.

Барабаны, предназначенные для жидких лакокрасочных материалов, заполняют водой на 98 % полной вместимости.

Барабаны, предназначенные для твердых и порошкообразных материалов, заполняют на 95 % полной вместимости габаритно-массовым эквивалентом, имеющим физические свойства, аналогичные свойствам упаковываемой продукции.

Барабаны сбрасывают на стальную плиту с высоты, предусмотренной в 5.2.13, в зависимости от группы упаковки продукции.

При первом сбрасывании (три барабана) удар должен приходиться на место соединения продольного шва и нижнего дна, при втором сбрасывании (другие три барабана) удар должен приходиться на продольный шов корпуса для цилиндрических барабанов и на несъемное нижнее дно для конических барабанов.

Для барабанов со съемным верхним дном, предназначенных для жидких лакокрасочных материалов, второе сбрасывание проводят на несъемное дно.

Для барабанов со съемным верхним дном, предназначенных для пастообразных и порошкообразных неопасных продуктов, второе сбрасывание не проводят.

Барабаны, предназначенные для жидких лакокрасочных материалов, считают выдержавшими испытания, если герметичность не нарушена (течь воды отсутствует).

Барабаны, предназначенные для твердых и порошкообразных продуктов, считают выдержавшими испытания, если содержимое барабана после удара осталось внутри барабана.

Допускаются при ударе незначительная деформация барабана и незначительное проникновение порошкообразных продуктов через затворы (съемное верхнее дно, крышку, пробку).

8.9 Испытания барабанов на прочность при штабелировании проводят по ГОСТ 25014.

Перед испытанием образцы барабанов заполняют водой или габаритно-массовым эквивалентом (водой на 98 %, твердым продуктом на 95 % полной вместимости барабана) и герметично закрывают.

Барабаны перед испытанием не кондиционируют.

Для испытания отбирают три барабана. Барабаны располагают на горизонтальной площадке и нагружают вертикальной нагрузкой (учитывающей высоту штабелирования не менее 3 м) в течение 24 ч в соответствии с 5.2.14.

Образцы барабанов считают выдержавшими испытания, если нет течи, признаков повреждения барабанов, влияющих на сохранность продукции и безопасность транспортирования, снижение прочности или вызывающих неустойчивость штабеля.

8.10 Прочность ручек и прочность крепления ручек проверяют по ГОСТ Р 51864.

Испытание проводят на разрывной машине, стенде для испытания прочности ручек и крепления ручек или подвешиванием за ручки барабана, нагруженного в соответствии с таблицей 4 (5.2.15). Барабаны выдерживают не менее 5 мин.

Целостность ручек и крепления ручек не должна нарушаться.

8.11 Массу барабанов проверяют взвешиванием на весах по ГОСТ Р 53228.

9 Транспортирование и хранение

9.1 Барабаны и крышки транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

9.2 При транспортировании барабаны формируют в транспортные пакеты на плоских поддонах размером 800 ´ 1200 мм по ГОСТ 9557, размером 1000 ´ 1200 мм по ГОСТ 9078.

При транспортировании барабанов пакетами требования к пакетам - по ГОСТ 21650, ГОСТ 24597 и другим нормативным документам.

9.3 Средства крепления барабанов в пакетах - по ГОСТ 21650 и другим нормативным документам.

Крепление барабанов на поддонах можно осуществлять резиновым кольцевым шнуром марки 3 с по ГОСТ 6467 или другими средствами, обеспечивающими сохранность барабанов при транспортировании и хранении.

9.4 Допускается транспортировать барабаны автомобильным транспортом без формирования в транспортные пакеты.

9.5 Погрузку, выгрузку и хранение барабанов проводят без повреждения тары и окраски.

9.6 К пакетам с барабанами должны быть прикреплены ярлыки с указанием:

- наименования предприятия-изготовителя или его товарного знака;

- наименования изделий;

- количества изделий в пакете;

- условного обозначения изделий;

- обозначения настоящего стандарта.

9.7 Условия хранения барабанов - по группе 3 ГОСТ 15150.

Допускается при комплектации партий хранить барабаны в особо жестких условиях 8 на площадках с твердым грунтом и уклоном, обеспечивающим сток воды.

Барабаны укладывают штабелями. Количество ярусов не ограничено. Барабаны нижнего яруса должны быть уложены на деревянные подкладки.

10 Указания по эксплуатации

10.1 Лакокрасочную продукцию упаковывают в барабаны в соответствии с требованиями ГОСТ 9980.3.

10.2 Соединение крышки (съемного верхнего дна) с корпусом барабанов при упаковывании продукции должно осуществляться методом обжима.

Обжим крышки барабана проводят под давлением не менее 600 кПа (6 кгс/см2).

Для барабанов с полиэтиленовой крышкой соединение полиэтиленовой крышки с корпусом барабанов осуществляют запрессовкой пластмассовой крышки в горловину.

10.3 Транспортирование и хранение лакокрасочной продукции в барабанах - в соответствии с требованиями ГОСТ 9980.5.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие качества выпускаемых барабанов требованиям настоящего стандарта при соблюдении потребителем условий хранения и эксплуатации.

Гарантийный срок эксплуатации барабанов - не менее двух лет со дня ввода в эксплуатацию.

Приложение А

(рекомендуемое)

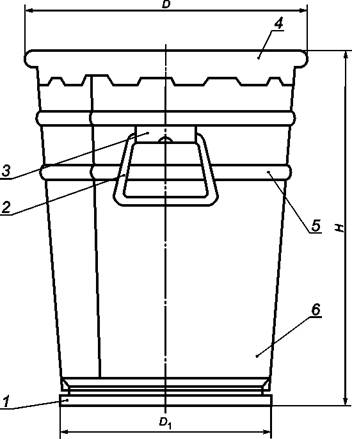

1 - корпус; 2 - верхнее дно; 3 - крышка; 4 - прокладка; 5 - держатель; 6 - ручка; 7 - нижнее дно

Рисунок А.1 - Цилиндрический барабан типа I с двумя ручками, прикрепленными к корпусу

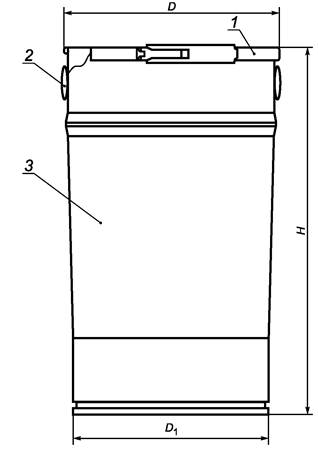

1 - нижнее дно; 2 - ручка; 3 - держатель; 4 - съемное верхнее дно; 5 - гофр; 6 - корпус

Рисунок

А.2 - Конический барабан типа II со съемным верхним

дном (крышка «корона»), с двумя ручками,

прикрепленными к корпусу

1 - верхнее дно; 2 - крышка; 3 - корпус; 4 - нижнее дно; 5 - держатель; 6 - ручка

Рисунок А.3 - Цилиндрический барабан типа 1с двумя ручками, прикрепленными к верхнему дну

Рисунок

А.4 - Конический барабан типа II со съемным верхним

дном (крышка «корона»), с одной ручкой,

прикрепленной к корпусу

1 - верхнее дно; 2 - крышка; 3 - корпус; 4 - нижнее дно; 5 - держатель; 6 - ручка

Рисунок

А.5 - Цилиндрический барабан типа I со смещенной

горловиной, с одной ручкой,

прикрепленной к верхнему дну

1 - верхнее дно; 2 - крышка; 3 - корпус; 4 - нижнее дно; 5 - держатель; 6 - ручка

Рисунок

А.6 - Цилиндрический барабан типа I со смещенной

горловиной, с одной ручкой,

прикрепленной к корпусу

1 - нижнее дно; 2 - корпус; 3 - ручка; 4 - крышка с запорным обручем

Рисунок

А.7 - Конический барабан типа II с

крышкой с

запорным обручем, с одной ручкой,

прикрепленной к корпусу

1 - крышка с запорным обручем; 2 - ручка; 3 - корпус

Рисунок

А.8 - Конический барабан типа II с крышкой

с запорным обручем, с двумя ручками, прикрепленными

к корпусу

1 - пробка (крышка); 2 - прокладка; 3 - фланец

Рисунок А.9 - Вариант укупорочного узла барабана типа I

Приложение Б

(рекомендуемое)

Материалы для изготовления барабанов

Таблица Б.1

|

Вместимость барабанов, дм3 |

Детали барабанов |

Прокат, сталь |

Сортамент |

|||

|

Вид проката |

Марка материала |

Характеристика |

Вид сортамента |

Толщина |

||

|

10 - 20 |

Корпус, донья, крышка, накладки для крепления ручек |

По ГОСТ 16523 |

08кп, 08пс, 08, 10кп, 10пс, 10, 15кп, 15пс, 15, 20кп, 20пс, 20 по ГОСТ 1050; Ст2кп, Ст2пс, Ст3кп, Ст3пс по ГОСТ 380 |

Группы прочности: К260В, К270В, К310В, К330В, К350В, ОК300В, ОК360. Категории нормируемых характеристик 1 - 6. Отделка поверхности - обычная. Вытяжка - нормальная |

По ГОСТ 19904 |

0,35 - 0,5 |

|

10 - 100 |

Корпус, донья, крышка, накладки для крепления ручек |

По ГОСТ 9045 |

08кп, 08пс по ГОСТ 9045 |

Категории: 1 - 5. Вытяжка: ВОСВ, ОСВ, СВ, ВГ. Качество отделки поверхности: I - III |

По ГОСТ 19904 |

0,5 - 0,7 |

|

Оцинкованная сталь по ГОСТ 14918 |

Для холодной штамповки (ХШ). Вытяжка - нормальная |

- |

0,5 - 0,7 |

|||

|

Корпус, донья |

12Х18Н10Т, 08Х18Н10Т по ГОСТ 5632 |

Термически обработанная, травленая |

- |

0,5 - 0,7 |

||

|

Донья, крышки |

Лента по ГОСТ 19851 |

08кп, 08пс по ГОСТ 9045 |

Вытяжка: Г, ВГ, Повышенная точность. Группы прочности по ГОСТ 16523 |

По ГОСТ 19904 |

0,5 - 0,7 |

|

|

Накладки для крепления ручек |

Лента по ГОСТ 503 |

08кп, 08пс по ГОСТ 9045 |

Контроль микроструктуры: особо мягкая; нормальной точности; второй и третьей групп; обрезная кромка; повышенного качества |

- |

0,5 - 0,7 |

|

|

10 - 60 |

Ручки |

Проволока по ГОСТ 17305 |

08кп, 10, 10кп, 15,20 по ГОСТ 1050 |

Углеродистая сталь |

- |

Диаметр 3 - 5 |

|

Ручки |

Проволока по ГОСТ 3282 |

- |

Оцинкованная I класса. Термически необработанная |

- |

Диаметр 3,6 - 4,0 |

|

|

Прокладка |

- |

Резиновые пластины ТМКЩ, МБС средней или мягкой степени твердости по ГОСТ 7338 |

- |

- |

- |

|

|

Примечание - При изготовлении барабанов для поставок продукции в районы Крайнего Севера и приравненные к ним местности и на экспорт применяют сталь по ГОСТ 19904 и ГОСТ 14918 толщиной не менее 0,7 мм. |

||||||

Ключевые слова: стальные барабаны, лакокрасочные материалы, методы испытаний, маркировка, упаковка, транспортирование, хранение, приемка, герметичность, прочность, сжатие, сбрасывание, эксплуатация