КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПО МУНИЦИПАЛЬНОМУ ХОЗЯЙСТВУ

УПРАВЛЕНИЕ БЛАГОУСТРОЙСТВА

И ДОРОЖНО-МОСТОВОГО ХОЗЯЙСТВА

|

УТВЕРЖДЕНО

|

ПРАВИЛА

ЭКСПЛУАТАЦИИ ГОРОДСКИХ

ИСКУССТВЕННЫХ СООРУЖЕНИЙ

МОСКВА - 1994 г.

ПРАВИЛА ЭКСПЛУАТАЦИИ

ГОРОДСКИХ ИСКУССТВЕННЫХ СООРУЖЕНИЙ

КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПО МУНИЦИПАЛЬНОМУ ХОЗЯЙСТВУ.

Правила содержат классификацию работ и основные положения по организации содержания и ремонта городских искусственных сооружений: мостов и путепроводов с подходами к ним, труб, транспортных и пешеходных тоннелей, наплавных мостов, паромных и ледовых переправ.

При переработке Правил использованы Правила эксплуатации городских, искусственных сооружений, утвержденные Минжилкомхозом РСФСР в 1983 году, другие действующие нормативные документы и опыт, накопленный при эксплуатации мостов, путепроводов и других сооружений.

Работа выполнена Саратовским институтом Проектмостореконструкция (инж. Величко В.С, инж. Скрицкий А.Н., к.т.н., доцент Носов В.С), при участии Управления благоустройства и дорожно-мостового хозяйства (инж. Пучков В.И.). Предложения и замечания, просьбы направлять по адресу:

Комитет Российской Федерации по муниципальному хозяйству.

ПРАВИЛА

ЭКСПЛУАТАЦИИ ГОРОДСКИХ

ИСКУССТВЕННЫХ СООРУЖЕНИЙ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Правила обязательны для применения всеми организациями и службами, эксплуатирующими мостовые сооружения с подходами к ним, водопропускные трубы, транспортные и пешеходные тоннели, наплавные мосты, паромные и ледовые переправы (далее именуемые - искусственные сооружения) в городах, рабочих поселках, сельских районных центрах Российской Федерации.

1.2. Настоящие Правила разработаны с учетом действующих нормативных документов (СНиП 2.05.03-84, СНиП 3.01.04-87, СНиП 3.06.04-91, СНиП 3.06.03-85 и др.) и многолетнего опыта эксплуатации искусственных сооружений.

1.3. Задачами организаций и служб, осуществляющих эксплуатацию искусственных сооружений, являются:

обеспечение бесперебойного движения транспортных средств с массой, соответствующей расчетным нагрузкам, без снижения, установленных Правилами дорожного движения, скоростей при сохранении комфортных условий для пассажиров и обеспечения безопасности движения;

обеспечение безопасного пропуска судов под мостами и транспортных средств под путепроводами;

обеспечение безопасности движения пешеходов;

предупреждение появления неисправностей в конструкциях искусственных сооружений, своевременное выявление и устранение их;

сохранение несущей способности в течение нормативных сроков службы сооружения;

поддержание в надлежащем состоянии внешнего вида сооружения.

1.4. Определение структуры служб по эксплуатации искусственных сооружений является компетенцией местных администраций и ее следует формировать исходя из количества и технического состояния сооружений, наличия производственной базы, местных особенностей и действующих нормативных документов.

1.5. Эксплуатацию расположенных на искусственных сооружениях трамвайных путей, контактных сетей городского электрического транспорта и других коммуникаций (водопровод, газопровод, теплопровод, электросеть, линии связи и др.) осуществляют специализированные подразделения служб, создаваемых местной администрацией. Производство работ по ремонту этих коммуникаций может производиться при наличии разрешения, выданного эксплуатирующей организацией.

1.6. Использование подмостового пространства в хозяйственных и иных целях допускается только с разрешения местной администрации с учетом обеспечения возможности проведения работ по эксплуатации сооружений.

1.7. Эксплуатационные организации должны участвовать в работе комиссий по приемке законченных строительством объектов в эксплуатацию, иметь и постоянно хранить техническую документацию на каждое сооружение, которое передается им при приемке объекта в эксплуатацию.

1.8. Порядок выдачи выкопировок из чертежей, других сведений об искусственных сооружениях определяет местная администрация или ее соответствующие органы.

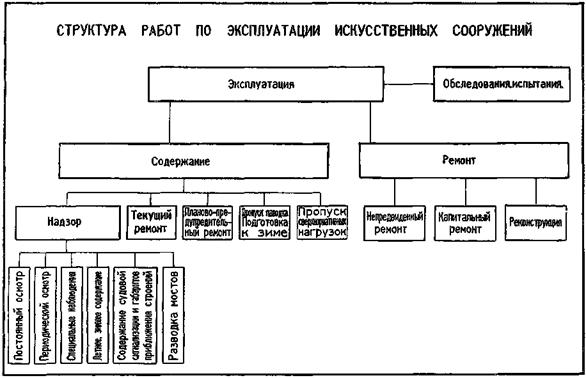

1.9. Эксплуатация искусственных сооружений предусматривает выполнение комплекса работ по содержанию, ремонту, обследованиям и испытаниям.

Содержание включает в себя осуществление:

надзора за сооружениями;

текущего и планово-предупредительного ремонтов;

подготовки сооружений к работе в зимних условиях, пропуска паводка;

пропуска сверхнормативных нагрузок.

Надзор за сооружениями предусматривает;

постоянный осмотр;

периодические осмотры;

специальные наблюдения;

летнее и зимнее содержание;

содержание судовой сигнализации и габаритов приближения строений;

разводку мостов.

Ремонты в зависимости от объемов и сложности следует подразделять на непредвиденный ремонт, капитальный ремонт и реконструкцию.

Порядок проведения работ по обследованиям и испытаниям определяется действующими нормативными документами.

Структура работ по эксплуатации искусственных сооружений приведена на схеме в приложении 1.

1.10. Деятельность, связанная с эксплуатацией мостов, путепроводов и других искусственных сооружений, подлежит обязательному лицензированию в порядке, установленном действующим законодательством.

1.11. Затраты на содержание искусственных сооружений должны определяться по нормативам, разработанным для каждого города с учетом состояния и конструктивных особенностей объектов. Нормативы утверждаются органами местного самоуправления. В случае отсутствия этих нормативов работы могут оплачиваться по фактическим затратам.

Постоянный осмотр проводится с целью выявления неисправностей в элементах сооружения, определения необходимых объемов ремонтных работ.

Ремонтные работы, не относящиеся к содержанию искусственных сооружений, оплачиваются по фактическим затратам и сметам на капитальный ремонт или реконструкцию.

1.12. На эксплуатируемые искусственные сооружения составляются:

паспорт сооружения;

книга искусственного сооружения.

Формы паспорта и книги искусственного сооружения приведены в Приложениях 4 - 9. Указанная документация ведется мостовым или дорожным мастером.

Книга искусственного сооружения должна периодически просматриваться и подписываться руководителем эксплуатирующей организации.

Надзор за сооружениями.

Постоянный, периодический

осмотры

и специальные наблюдения

1.13. Периодичность проведения осмотров и специальных наблюдений приведена в таблице 1.1.

Постоянный осмотр проводится с целью выявления неисправностей в элементах сооружения, определения необходимых объектов ремонтных работ.

1.14. При постоянном осмотре проверяют состояние мостового полотна, пролетных строений, опорных частей и опор мостовых сооружений, подходов, водоотводных устройств, порталов и обделки тоннелей, оголовков труб, конусов и откосов насыпей, регуляционных и берегоукрепительных сооружений, подмостового русла, элементов наплавных мостов и паромных переправ, состояние ледовых переправ.

Таблица 1.1.

|

Кто проводит |

Периодичность |

|

|

1 |

2 |

3 |

|

1. Постоянный осмотр |

Рабочие, мастера |

Ежедневно |

|

2. Периодический осмотр |

Руководитель эксплуатирующей организации совместно с мастером |

Не реже 2-х раз в год, весной, осенью, после пропуска паводковых вод, землетрясения более 5-ти баллов, при появлении крупных повреждений, после капитального ремонта и реконструкции. |

|

3. Специальные |

Руководитель эксплуатирующей организации |

При необходимости, в зависимости от состояния сооружения, по рекомендации, мостоиспытательной лаборатории. |

Примечание: при температуре ниже минус 20 градусов С ежедневно осматривают металл несущих элементов.

Таблица 1.2.

|

Металлические конструкции |

Железобетонные конструкции |

Каменные, бетонные, деревянные конструкции по длине и сечению |

|||

|

по сечению |

по длине |

по сечению |

по длине |

||

|

Точность замеров, мм |

1 |

5 |

5 |

19 |

10 |

Результаты постоянного осмотра фиксируются в рабочем журнале произвольной формы. В случае обнаружения крупных, серьезных повреждений, рабочий (мастер) оперативно информирует руководство.

Периодический осмотр

1.15. Периодический осмотр искусственного сооружения производит руководитель (заместитель руководителя) эксплуатирующей организации при участии мостового (дорожного) мастера или бригадира с периодичностью, приведенной в табл. 1.1.

1.16. При периодическом осмотре детально проверяют общее состояние искусственного сооружения, результаты постоянных осмотров и ремонтных работ, производят инструментальные измерения. В случае обнаружения дефектов устанавливают причины их появления и намечают способы устранения.

1.17. Результаты периодического осмотра заносят в книгу искусственного сооружения, отмечают выявленные, дефекты, указывают требуемые объемы ремонтных работ и сроки их выполнения.

Специальные наблюдения

1.18. Специальные наблюдения проводят на сооружениях с опытными или экспериментальными конструкциями, а также имеющих дефекты, причины возникновения которых не установлены при постоянном и периодических осмотрах.

Задачи, порядок организации и сроки проведения специальных наблюдений указывают в программах, составленных специализированными испытательными или научно-исследовательскими организациями по согласованию с владельцем сооружения.

1.19. Контрольно-инструментальные измерения предусматривают съемку профиля и плана искусственного сооружения, насыпей подходов, регуляционных и защитных дамб.

Съемку выполняют по твердозакрепленным точкам, которые выбирают таким образом, чтобы зафиксировать характерные изменения профиля сооружения (над опорами, в середине пролета, в местах просадок).

Точки съемки фиксируют заделкой в элементы сооружения стальных марок или несмываемой краской.

Нивелирование выполняют, как правило, в абсолютных отметках с привязкой к постоянным геодезическим реперам.

1.20. Точность замеров элементов сооружений принимают в соответствии с таблицей 1.2. Разница между отметками при нивелировании с двух стоянок не должна превышать 5 мм.

1.21. Результаты контрольно-инструментальных измерений заносят в книгу искусственного сооружения с указанием погодных условий, при которых произведена съемка (температура воздуха, освещенность, наличие ветра и т.д.) и сопоставляют с данными исполнительной технической документации и предыдущими измерениями. Материалы сопоставлений оформляют в виде таблиц и графиков.

Летнее и зимнее содержание искусственных сооружений

1.22. Летнее и зимнее содержание искусственных сооружений заключается в своевременной уборке проезжей части, тротуаров от мусора, грязи, снега, льда, обеспечивающей безопасный пропуск автотранспорта и пешеходов, а также содержание в чистоте мостового полотна, подмостовой зоны и всех элементов сооружения.

Особое внимание необходимо уделять состоянию водоотводных устройств.

Содержание судовой сигнализации и габарита приближения строений

1.23. Устройство и содержание знаков и огней судоходной сигнализации в соответствии с Уставом внутреннего водного транспорта производятся владельцами искусственных сооружений с учетом требований ГОСТ 26600-85 (Знаки и огни навигационные внутренних водных путей).

1.24. Знаки приближения габарита строений по высоте и ширине устанавливаются владельцем сооружений в соответствии с требованиями ГОСТ 23457-86 (Технические средства организации дорожного движения).

Разводка мостов

1.25. Разводку разводных мостов, в том числе и наплавных, осуществляет организация, эксплуатирующая сооружение по разработанному графику, учитывающему время «пик» сухопутного и водного транспорта.

1.26. При большой интенсивности движения автотранспорта в городах разводка мостов, как правило, осуществляется в ночное время.

Текущий ремонт

1.27. Работы по текущему ремонту осуществляют с целью устранения мелких дефектов и повреждений, предупреждения их развития, предохранения элементов сооружения от преждевременного износа и выполняют на основе материалов постоянного надзора, текущего и периодического осмотров в течение всего года.

1.28.. Состав работ по текущему ремонту зависит от типа искусственного сооружения.

Работы по текущему ремонту выполняют без перерыва движения транспортных средств по сооружению силами эксплуатирующей организации под руководством мостового (дорожного) мастера.

Ориентировочный годовой физический объем ремонтных работ приведен в приложении 2.

Планово-предупредительный ремонт

1.29. Планово-предупредительным ремонтом считается вид ремонта мостов и путепроводов, предусматривающий выполнение комплекса работ по поддержанию отдельных конструктивных элементов искусственных сооружений в работоспособном состоянии, уменьшению износа элементов конструкций, выявлению и устранению дефектов и повреждений.

В этом случае под межремонтным периодом сооружения следует понимать минимальный период его бездефектной работы.

Перечень и периодичность основных работ по планово-предупредительному ремонту городских капитальных мостов и путепроводов приведены в приложении 3.

Работы по выполнению планово-предупредительных ремонтов принимаются заказчиком. При этом, в книге искусственного сооружения делаются соответствующие записи.

Пропуск паводка, подготовка к зиме

1.30. При пропуске паводка, ледохода необходимо принять меры по обеспечению устойчивости и сохранности сооружений.

За режимом подъема и спада воды должен быть установлен ежедневный контроль с фиксацией уровней воды на графике.

1.31. Подготовка к зиме предусматривает заготовку материалов, переоборудование машин и механизмов и выполнение номенклатурных работ в соответствии с решениями местной администрации.

Пропуск сверхнормативных нагрузок

1.32. Разрешение на пропуск по искусственному сооружению сверхнормативных тяжеловесных нагрузок должно выдаваться на основании обследования и необходимых расчетов. Порядок выдачи разрешений определяет местная администрация.

Непредвиденный ремонт

1.33. Непредвиденный ремонт предполагает все виды ремонтных работ, связанные с повреждением отдельных элементов сооружения с большим объемом работ, не предусмотренными текущим и планово-предупредительным ремонтами, а также с повреждениями, связанными с дорожно-транспортными происшествиями.

Капитальный ремонт и реконструкция

1.35. При реконструкции искусственных сооружений, кроме работ, указанных в п. 1.34, предусматривается также повышение несущей и пропускной способностей сооружения.

1.36. Капитальный ремонт и реконструкцию производят специализированные строительные организации по специально разработанным проектам. Вопросы капитального ремонта и реконструкции в настоящих Правилах не рассматриваются.

Другие вопросы эксплуатации

1.37. При выполнении работ по содержанию и ремонту искусственных сооружений следует руководствоваться нормативными документами по технике безопасности.

1.38. Для осмотра конструкций пролетных строений и опор и проведения ремонтных работ на мостовых сооружениях используют смотровые приспособления постоянного или временного типа.

Постоянные смотровые приспособления являются инвентарной принадлежностью мостового сооружения и монтируются в период его строительства. При отсутствии на эксплуатируемых мостах смотровых приспособлений их следует изготовить.

Временные смотровые приспособления устраивают на период обследований, испытаний, ремонтных работ и разбирают после их завершения.

1.39. Постоянные смотровые приспособления необходимо содержать в чистоте, регулярно окрашивать, а в зимнее время - очищать от снега и льда и при необходимости посыпать песком.

1.40. При постоянных и периодических осмотрах не реже одного раза в год в первые три года эксплуатации и один раз в два года в дальнейшем производят контрольно-инструментальные измерения для выявления отклонений в расположении отдельных, частей сооружения по сравнению с проектным.

Обследование и испытание

1.41. Обследование и испытание искусственных сооружений выполняются в соответствии СНиП 3.06.07-86 (Мосты и трубы. Правила обследований и испытаний), а также с учетом требований СНиП 2.05.03-84 и СНиП 3.06.04-91:

при приемке в эксплуатацию вновь построенных мостов и труб или реконструируемых искусственных сооружений;

для разработки проектов ремонта и реконструкции (усиления) сооружения;

для выявления в процессе эксплуатации и устранения возникших в сооружениях дефектов и повреждений, снижающих их несущую способность и долговечность, уточнения их расчетной грузоподъемности, для пропуска сверхнормативных нагрузок и в других целях.

1.42. Работы по обследованиям и испытаниям сооружений должны выполняться специализированными организациями, имеющими соответствующие лицензии на такие виды работ.

1.43. Установить периодичность обследования мостов и путепроводов один раз в пять лет. Для мостов из железобетонных составных по длине пролетных строений, а также для всех сооружений, имеющих развивающиеся дефекты, периодичность определяет мостоиспытательная организация.

1.44. Необходимость проведения испытаний искусственного сооружения обосновывается специализированными подразделениями (мостостанциями), выполняющими обследования; решение о проведении испытаний принимается организациями, осуществляющими эксплуатацию сооружений.

1.45. Результаты обследований и испытаний искусственных сооружений оформляются в соответствии с требованиями СНиП 3.06.07-86 в виде актов, заключений и отчетов и представляются заказчику.

2. СОДЕРЖАНИЕ ПОДМОСТОВОГО ПРОСТРАНСТВА,

РЕГУЛЯЦИОННЫХ СООРУЖЕНИЙ

И НАСЫПЕЙ ПОДХОДОВ

2.1. Перечень наиболее часто встречающихся дефектов подмостового пространства, регуляционных сооружений и насыпей подходов с указанием мероприятий по их устранению, классификация видов ремонта приведены в таблице 2.1.

Таблица 2.1.

|

Мероприятия по устранению дефектов |

Вид ремонта |

|

|

1 |

2 |

3 |

|

Узел сопряжения моста с насыпью |

||

|

1. Просадка насыпи за шкафной стенкой устоя, стабилизирующаяся во времени. |

Подсыпка щебнем с укладкой дорожной одежды. |

Текущий ремонт |

|

2. Просадка насыпи за устоем, не прекращающаяся во времени. |

Замена переходных плит, дренирующей засыпки, уплотнение грунта с доведением коэффициента уплотнения до 0,96. |

Планово-предупредительный ремонт |

|

Подмостовое пространство, регуляционные сооружения, подходы |

||

|

3. Локальные разрушения укреплений, откосов насыпей, конусов. |

Восстановление укреплений монолитным бетоном или сборными железобетонными плитками на слое щебня или гравия (обратный фильтр). |

Текущий ремонт |

|

4. Размывы откосов насыпи и конусов. |

Обеспечение ливнестока, устройство водоотводных лотков, засыпка промоин дренирующим грунтом или щебнем, при необходимости - восстановление укреплений. |

Текущий и планово-предупредительный ремонты |

|

5. Сосредоточенные размывы русла, местные размывы с образованием воронок глубиной, превышающей проектную у опор, голов струенаправляющих дамб, оснований укрепления конусов |

Укрепление русла, засыпка воронок размыва каменной наброской, устройство тяжелых фашинных или гибких железобетонных тюфяков. |

|

Постоянный и периодический осмотры

2.2. При осмотре русла, поймы следует уделять особое внимание на размывы и наносы в русле, образование новых проток, изменение основного русла под мостом, сужение и стеснение русла растительностью и посторонними предметами, местные размывы у опор и насыпей конусов, разрушение укреплений.

2.3. При осмотре укреплений и насыпей подходов следует определять места фильтрации воды через насыпь, а также повреждения откосов насыпей, конусов.

2.4. При укреплении откосов каменной наброской выявляют характерные повреждения: в виде просадки или вымывания грунта и выноса камня в русло, в фашинном укреплении - вынос камня из матов и повреждения тюфячных матов.

2.5. В укреплениях, выполненных из сборного и монолитного железобетона, фиксируют разрушение швов, трещины и разрушения плит (обычно в местах подмыва грунта), коррозию арматуры в стыках, а также смещения плит.

2.6. Характер и глубину размыва русла реки определяют измерением глубин по оси моста (по оси опор и в серединах пролетов), а также в тех же створах на расстоянии 25 м от оси моста вверх и вниз по течению. В случае обнаружения воронок местного размыва у опор производятся промеры по контуру опор.

Полученные данные оформляются графически в виде профилей с указанием отметок уровней воды, фундаментов опор и дна русла реки. Полученные данные сравниваются с результатами предыдущих наблюдений. По данным сравнения определяется характер и степень размыва русла под мостом (общий размыв) и у опор (местный размыв).

2.7. Периодический осмотр подмостового пространства, регуляционных сооружений и насыпей подходов осуществляют не реже двух раз в год (обычно весной после спада воды и осенью перед ледоставом).

Весенний осмотр проводят с целью выявления повреждений, причиненных паводком насыпям подходов и регуляционным сооружениям, и определения объемов работ по их устранению.

При осеннем осмотре производят проверку выполненных работ по устранению обнаруженных ранее повреждений и степень готовности сооружений к работе в зимних и весенних условиях.

Специальные наблюдения

2.8. Если наблюдаются систематические размывы коренного русла, смещение его относительно первоначального положения, регулярные местные размывы у регуляционных сооружений, конусов насыпей и у опор, организуются специальные наблюдения по программе, разработанной проектной или специализированной научно-исследовательской организациями. Организуются инструментальные измерения скоростей течения и распределения расхода реки при нескольких уровнях воды.

На основании выполненных исследований принимают решение об улучшении работы сооружения.

Летнее и зимнее содержание

2.9. Летнее содержание подмостового пространства состоит в обеспечении его санитарного состояния, вырубки кустарника и деревьев в пределах двойной длины моста в обе стороны от его оси, своевременной уборки карчей или других предметов, навалившихся на опоры.

2.10. На обочинах и откосах насыпей подходов следует скашивать траву. При бетонных или железобетонных укреплениях откосов и конусов не следует допускать прорастания растительности в швах между плитами.

2.11. При зимнем содержании необходимо своевременно очищать обочины подходов от снега. Недопустимо складирование в подмостовом пространстве снега, вывозимого с территории города.

Текущий и планово-предупредительный ремонты

2.12. При текущем ремонте переустраивают водоотводные сооружения, если они не обеспечивают отвод поверхностных вод. Мелкие повреждения конструкции - трещины, обнажения арматуры и др. исправляют заделкой цементным раствором. При переустройстве лотков их устанавливают так, чтобы был обеспечен прием и отвод воды за пределы насыпи.

2.13. Просадки насыпи до 10 см исправляют путем укладки дополнительного слоя покрытия (асфальто или цементобетона). При больших просадках необходимо вскрыть дорожную одежду и произвести подсыпку тела насыпи.

Материал, применяемый для подсыпки, должен быть однородным и водопроницаемым: дробленый шлак, крупнозернистый песок. Укладку материала подсыпки производят слоями 10 - 15 см с тщательным уплотнением.

2.14. При просадке насыпи из-за переувлажнения грунта вследствие плохой работы дренирующих устройств необходимо восстановить существующий дренаж или сделать новый.

2.15. При высоте насыпи у моста более 3 метров рекомендуется, в случае необходимости, заменить переходные плиты на плиты большей длины. Засыпать плиты следует дренирующим грунтом с тщательным уплотнением. Не допускается применять для засыпки плит грунт, выбранный из насыпи при ремонте.

2.16. Насыпи подходов и конусов должны поддерживаться в проектном положении. Особое внимание уделяют состоянию укрепления откосов насыпей и конусов. Если дефекты возникают из-за недостаточного заложения откосов, необходимо произвести их уположение или заменить крепление на более мощное, согласовав решение с проектной организацией.

Подготовка к зиме, пропуск паводка

2.17. На каждом мостовом переходе, а также у труб отверстием 3 м и более, необходимо установить наблюдение за состоянием русла водотока, регуляционных сооружений, насыпей подходов и других, подвергающихся воздействию ледохода и паводка элементов сооружений.

2.18. Пропуск паводка включает следующие этапы:

подготовительные мероприятия;

работы в период ледохода;

работы в период пропуска высоких вод.

2.19. Перед ледоходом и паводком эксплуатирующая организация должна получить в службе Гидрометцентра сведения о метеорологической обстановке, ожидаемых уровнях паводка, условиях прохождения ледохода, температурном режиме и другие.

2.20. Трубы с отверстием до 2 м на зимний период можно закрывать с обеих сторон деревянными или хворостяными щитами для предохранения их от заноса снегом и весной, по окончании снежных заносов их открывают.

2.21. В конце зимы у малых мостов, отверстием до 10 м, и труб производят расчистку снега на всю глубину снежного покрова и на ширину, равную отверстию в обе стороны от сооружения.

2.22. После очистки от снега труб и малых мостов должны быть приняты меры во избежание повторных заносов.

2.23. После расчистки русел и открытия отверстий малых сооружений скалывают наледи, лед удаляют за пределы сооружения.

2.24. При высоких насыпях подходов к мостам (более 6 м) для ускорения освобождения откосов от снежного покрова, в нем делают вертикальные прорези шириной 0,5 м на полную глубину на расстоянии 10 м одна от другой.

2.25. У деревянных мостов, при переменном горизонте воды зимой, вокруг свайных опор, кустов свай и ледорезов, во льду вырубают проруби шириной 0,5 - 1,0 м; для предохранения прорубей от замерзания их укрывают хворостом, соломой и снегом.

2.26. На реках с постоянным зимним горизонтом скол льда и устройство прорубей у кустов свай и ледорезов производят перед первой подвижкой льда. С целью предохранения опор, кустов свай и ледорезов перед началом ледохода проруби удлиняются в верховую сторону на 10 - 20 м.

2.27. На реках с шириной русла 80 - 120 м при толщине льда до 10 см русло должно быть расчищено от льда на 20 м в обе стороны от моста.

Расчистку начинают с низовой стороны, пропуская льдины под лед или спуская их вниз по береговым закраинам.

2.28. Ледяные поля, движущиеся из пойменных озер, староречий и прудов, должны быть рассечены механическим способом или взорваны.

2.29. Перед началом ледохода выявляют сооружения, подлежащие индивидуальной охране, заготавливают необходимые материалы и инструменты, в случае необходимости создают команды подрывников, назначают ответственных лиц по каждому сооружению.

2.30. Во время ледохода в вечернее и ночное время мостовой переход должен быть освещен.

2.31. Во время ледохода, во избежание образования заторов, должен быть организован пропуск льда под мостом. Раскалывание льдин производят с проезжей части моста или со специальных площадок, устанавливаемых на опорах.

Подрывание льдин с проезжей части моста или со специальных площадок на опорах запрещается, в связи с возможностью повреждения сооружения. Эти работы должны производиться на расстоянии, обеспечивающем сохранность сооружения.

На судоходных реках для разрушения льда могут применяться ледокольные суда. В случае образования заторов или крупных ледяных полей, угрожающих сохранности сооружения, может быть привлечена авиация или артиллерия.

При невозможности проведения взрывных работ затор ликвидируют другими способами.

Если во время паводка вместе со льдом плывут сорванные с якорей баржи, плашкоуты, плоты и другие предметы, их следует своевременно зачалить и отвести к берегу, а при невозможности отвода уничтожить.

2.32. Для проведения взрывных работ своевременно заготавливают взрывчатые вещества (ВВ) с учетом «Единых правил безопасности при взрывных работах» Госгортехнадзора.

2.33. На производство взрывных работ необходимо иметь разрешение Госгортехнадзора. Одновременно выдается свидетельство на приобретение взрывных материалов.

Разрешение на приобретение, хранение и перевозку взрывчатых материалов оформляют в соответствии с требованиями «Единых правил безопасности при взрывных работах».

Кроме того, на производство взрывных работ на водотоках необходимо получить разрешение от органов Роскомрыболовства.

2.34. Команда для производства взрывных работ комплектуется организацией, которой поручено выполнение взрывных работ. Начальник команды и заведующий складом ВВ назначаются специализированной организацией, производящей взрывные работы.

2.35. Команды подрывников, создаваемые для производства взрывных работ, должны быть проинструктированы о порядке и технике безопасности работ специальным лицом, ответственным за проведение этих работ.

2.36. Около мостов, труб и насыпей, где возможны размывы при высокой воде, заблаговременно заготавливают рогожные кули или мешки с землей, песком или камнем, хворост, фашины, а в особо опасных местах фашинные тюфяки и маты.

2.37. Количество необходимых материалов определяют на основании опыта предшествующих лет и гидрометеорологических прогнозов о характере прохождения паводка.

2.38. Необходимый инвентарь: топоры, багры, ломы, пешни, лопаты, шесты, веревки, гири массой 8 - 10 кг на бечевке для промера глубин заготавливают в количестве, исходя из опыта предшествующих лет.

2.39. Рабочие, обеспечивающие пропуск паводка и ледохода, должны иметь в необходимом количестве катера, моторные и весельные лодки, спасательные средства.

2.40. Перед началом паводка на расстоянии 1 - 5 км выше больших мостов устанавливают наблюдательные посты, связанные телефоном или радио с лицами, ответственными за пропуск паводка для своевременного предупреждения о подвижке льда или прохождении больших льдин.

2.41. Паводки в горных районах могут сопровождаться различными наносами, усиленными размывами подходов, изменением направления русла, образования затора из выкорчеванных деревьев.

Особенности горных рек необходимо учитывать при эксплуатации мостов в этих зонах.

2.42. На северных реках при возникновении заторов льда или шуги во время осеннего ледостава, как и при весеннем паводке, необходимо принять меры по защите искусственных сооружений.

2.43. Примерный перечень инвентаря, необходимого для оснащения команд, приведен в таблице 2.2.

Таблица 2.2.

|

Наименование |

Един. изм. |

Количество |

|

|

1 |

2 |

3 |

4 |

|

1 |

Спасательные жилеты |

шт. |

По числу взрывников. |

|

2 |

Шахтерские каски |

шт. |

То же |

|

3 |

Костюмы брезентовые |

компл. |

» |

|

4 |

Предохранительные пояса с веревкой длиной 20 - 25 м |

шт. |

» |

|

5 |

Кошки или съемные шипы к обуви |

компл. |

» |

|

6 |

Часы карманные |

шт. |

» |

|

7 |

Ножи складные |

шт. |

» |

|

8 |

Щипцы-обжимы |

шт. |

» |

|

9 |

Багорики насадные длиной 1,5 м |

шт. |

» |

|

10 |

Деревянные забойники |

шт. |

» |

|

11 |

Сумки и рюкзаки для переноски ВВ |

шт. |

» |

|

12 |

Брезентовые полотнища, размером 2´2 м |

шт. |

2 |

|

13 |

Лестницы |

шт. |

2 |

|

14 |

Ледорубы |

шт. |

2 |

|

15 |

Доски толщиной 4 - 5 см |

м3 |

1 - 2 |

2.44. При небольших объемах работ подготовка лунок во льду для закладки подводных зарядов может производиться вручную - ручными бурами или пешнями. При значительных объемах (более 1000 лунок) следует применять механические ледобуры, смонтированные на санях, или ручной мотобур.

2.45. Изготовление зарядов, опускание под лед и подрывание их производятся специалистами-подрывниками.

2.46. Заряды изготавливают перед началом взрывных работ на берегу или прочном ледовом покрове не ближе 200 м от склада ВВ.

Запрещается изготавливать заряды в лодке, на самоходных судах, на территории, прилегающей к искусственным сооружениям. При снегопадах и в дождливую погоду заряды изготавливают под навесом или в палатках.

2.47. Раскалывание плывущих больших ледяных полей производят до подхода их к мосту. Для этого команды подрывников круглосуточно дежурят в заранее намеченных местах выше по течению реки. Чем больше раскалываемые льдины и выше скорость течения, тем дальше от охраняемого объекта должны располагаться команды подрывников.

2.48. Задачей команды подрывников является также своевременная ликвидация заторов в самом начале их образования. Заряды закладывают в местах наибольшего скопления льда.

2.49. Во избежание затягивания лодки под лед подход к затору производится со стороны головы затора. При сплошных заторах на всю ширину реки команда подрывников может подойти к затору с берега.

2.50. В период прохождения паводка наиболее опасны для мостовых переходов общий и особенно местный размывы у опор. Поэтому необходимо регулярно производить промеры дна русла и сравнивать их с предыдущими данными. При обнаружении резкого увеличения размывов, превышающих проектные, промеры дна следует производить не реже одного раза в сутки.

2.51. После спада воды производят подробное обследование состояния русла реки по оси моста, выше и ниже моста на расстоянии 10 - 15 метров.

На основании обследования составляют профили русла с указанием меженных, средних и высоких вод, а также отмечают горизонты ледохода и ледостава.

Створы промеров закрепляют на схемах.

В случае необходимости принимают меры по устранению размывов и обеспечению устойчивости опор.

2.52. Расстояние между точками, в которых производят промеры, назначают в зависимости от величины отверстия моста:

при отверстии моста до 20 м через каждые 2 м;

» от 20 до 50 м через каждые 5 м;

» от 50 до 100 м через каждые 10 м;

» свыше 100 м через каждые 20 м.

Промеры ведут по одним и тем же точкам. В случае необходимости число створов может быть увеличено.

2.53. Промеры выполняют по створам при помощи веревки или троса с узелками или флажками в точках промера. Уровень воды во время промеров должен быть привязан нивелировкой к реперам или другим постоянным элементам моста.

Промеры производят два раза в год - зимой и после спада высокой воды с помощью эхолота или других средств.

2.54. У каждого искусственного сооружения необходимо отмечать колебания уровня воды, у больших мостов с низовой стороны следует устанавливать постоянные водомерные рейки.

Фиксировать горизонт воды можно простым прибором, состоящим из блока с храповиком, тросика и двух грузов одинаковой массы, один из которых касается уровня воды.

2.55. Наивысшие горизонты ледохода и высоких вод заносят в книгу искусственного сооружения и закрепляют на верховой стороне правой береговой опоры; указывается год, в котором подъем имел место.

2.56. Скорость течения воды определяют с помощью вертушки или поплавков, согласно инструкции для гидрометрических наблюдений.

2.57. Информацию о ходе паводка и ледохода регулярно доводят до сведения вышестоящей организации.

При угрозе повреждения или разрушения сооружения ледоходом или паводком владелец должен быть проинформирован немедленно.

2.58. О всех аварийных случаях на мостах, вызвавших хотя бы кратковременный перерыв движения, эксплуатирующие организации сообщают в вышестоящие органы.

Содержание мостового полотна

3.1. Содержание мостового полотна мостов, путепроводов должно обеспечивать:

безопасное движение транспортных средств всех видов с установленными скоростями, а также пешеходов;

ровность и чистоту дорожного покрытия;

проектные продольный и поперечный уклоны проезжей части;

сохранность гидроизоляции;

надежное перекрытие деформационных швов и работу их конструкций;

нормальную работу водоотводных устройств;

исправность тротуаров, перил и других ограждающих устройств;

исправность трамвайных путей;

сохранность коммуникаций, расположенных в пределах проезжей части и тротуаров.

3.2. Перечень наиболее часто встречающихся дефектов мостового полотна с указанием мероприятий по их устранению, классификация видов ремонта приведены в таблице 3.1.

3.3. Особое внимание должно быть обращено на состояние различных коммуникаций на искусственных сооружениях. При выявлении неисправностей мастер или бригадир должен потребовать от специализированных эксплуатационных служб немедленного их устранения.

3.4. Повреждения элементов проезжей части, не препятствующие нормальному движению транспортных средств и пешеходов, исправляются ремонтными рабочими в процессе содержания.

3.5. При обнаружении неисправностей, нарушающих нормальную эксплуатацию сооружений, мостовой (дорожный) мастер или бригадир докладывает об этом руководителю организации и принимает необходимые меры по обеспечению безопасности движения транспортных средств и пешеходов, сохранности сооружения.

3.6. Контроль за ремонтными работами в пределах проезжей части осуществляет мостовой (дорожный) мастер или бригадир.

3.7. При ремонте проезжей части и тротуаров вскрытие мест прокладки коммуникаций производится только с ведома или в присутствии представителей специализированных служб, эксплуатирующих эти коммуникации.

Таблица 3.1.

|

Перечень дефектов |

Мероприятия по устранению дефектов |

Вид ремонта |

|

|

1 |

2 |

3 |

4 |

|

Ограждения и тротуары |

|||

|

1 |

Трещины в элементах железобетонных перил |

Заделка трещин полимер - цементным раствором |

Текущий ремонт |

|

2 |

Повреждение или разрушение отдельных секций перил |

Замена секций перил |

Текущий ремонт |

|

3 |

Недостаточная высота или отсутствие ограждений проезжей части |

Наращивание бордюров монолитным бетоном или устройство новых ограждений по проектному решению. |

Планово-предупредительный или непредвиденный ремонты. |

|

4 |

Деформация профильной планки полужестких барьеров безопасности |

Замена или выправка профильной планки |

Текущий, при больших объемах непредвиденный ремонты. |

|

5 |

Протечки воды в швы тротуарных плит, расстройство стыков тротуарных блоков. |

Зачеканка швов поролизолом, устройство нового покрытия на тротуарах. |

Планово - предупредительный ремонт. |

|

6 |

Износ покрытия тротуаров. |

Укладка слоя песчаного или литого асфальта толщиной не более 3 см. |

Планово-предупредительный ремонт. |

|

7 |

Шелушение бетона бордюрных ограждений. |

Затирка поверхности бетона полимерцементным раствором, покраска ограждений перхлорвиниловой или масляной красками. |

Текущий и планово-предупредительный ремонты. |

|

8 |

Разрушение торцов консолей тротуаров |

Заделка полимерцементным раствором. Гидрофобизация бетона. |

Планово-предупредительный ремонт. |

|

Дорожная одежда |

|||

|

9 |

Наплывы высотой до 5 - 10 см у бордюров, деформационных швов, в местах въезда на мост, образование колеи на проезжей части. |

Удаление покрытия и устройство нового покрытия. |

Планово-предупредительный ремонт. |

|

10 |

Поперечные трещины в асфальтобетонном покрытии с шагом 3 - 10 м. |

Заливка трещин битумом. |

Текущий ремонт. |

|

11 |

Выбоины в покрытии до защитного слоя на проезжей части из-за малой его толщины. |

Укладка дополнительного слоя асфальтобетона. |

Планово-предупредительный ремонт. |

|

12 |

Вспучивание асфальтобетона отдельными участками с мелкоячеистой сеткой трещин из-за скопления воды под покрытием. |

Обеспечить водоотвод. Покрытие отремонтировать ямочным ремонтом. |

Текущий ремонт. |

|

13 |

Разрушение покрытия в зоне деформационного шва с повреждением окаймляющих элементов, удары скользящего листа вследствие ослабления прижимного усилия пружин или фиксирующих приспособлений швов. |

Подтяжка или замена прижимных пружин и фиксирующих устройств. Ремонт деформационного шва. |

Текущий ремонт. |

|

14 |

Трещины и разрывы асфальтобетона, выпучивание покрытия над деформационными швами закрытого типа. |

Замена лотков компенсаторов или всей конструкции шва, замена битумной мастики. |

Планово-предупредительный ремонт. |

|

Плита проезжей части |

|||

|

15 |

Локальные выщелачивания бетона в виде сталактитов, высолов, пятен ржавчины. |

Ремонт гидроизоляции проезжей части. |

Текущий ремонт. |

|

16 |

Обнажения арматуры, сколы, раковины. |

Очистка арматуры. Заделка бетоном или полимербетоном. |

Текущий ремонт. |

|

17 |

Разрушение плиты проезжей части в зонах деформационных швов. |

Ремонт плиты, деформационных швов и покрытия. |

Планово-предупредительный ремонт. |

|

18 |

Проломы плит проезжей части. |

Вырубка рыхлой части бетона, восстановление арматуры, бетонирование. |

Непредвиденный ремонт. |

|

19 |

Трещины в плитах раскрытием до 0,5 мм. |

Герметизация трещин наклейкой полосок стеклоткани на эпоксидном клее. |

Текущий ремонт. |

Постоянный и периодический осмотры

3.8. Постоянный осмотр предусматривает осмотр состояния покрытия проезжей части и тротуаров, перильных ограждений, бортовых камней и барьерных ограждений, деформационных швов, водоотводных устройств, гидроизоляции, трамвайных путей и других элементов, расположенных на проезжей части.

3.9. При осмотре проезжей части и тротуаров следует обращать внимание на их общее состояние и качество уборки, выявлять наплывы, просадки, трещины, места разрушений в покрытии, повреждении ограждений.

3.10. При осмотре перил проверяют сохранность поручней, стоек, элементов заполнения и прочность крепления.

3.11. При осмотре деформационных швов их очищают от мусора, грязи, снега, льда и регулярно проверяют крепление элементов конструкций шва к пролетным строениям.

3.12. При проверке работы водоотводных устройств выявляют неровности и выбоины на проезжей части у водоотводных трубок, проверяют чистоту и сохранность решеток водоотводных устройств и перекрытий деформационных швов.

3.13. О неисправности гидроизоляции проезжей части в железобетонных мостовых сооружениях можно судить по наличию выщелачивания цементного раствора на нижней поверхности плит проезжей части, следам вытекания воды из-под тротуаров на фасадных поверхностях пролетных строений.

3.14. При осмотре трамвайных путей обращают внимание на наличие просадок, переломов профиля, искривления путей в плане образования выбоин и сколов в стыках, ослабление рельсовых креплений, а также на состояние уравнительных приборов.

3.15. Главной задачей периодического осмотра мостового полотна является проверка осуществления постоянных осмотров и оценка содержания сооружения. При периодическом осмотре мостового полотна проверяют состояние тех же элементов, что и при постоянном осмотре.

Специальные наблюдения

3.16. Специальные наблюдения за мостовым полотном проводят в случае использования новых опытных конструкций дорожной одежды, гидроизоляции (например: эпослановое покрытие на металлических ортотропных плитах проезжей части).

Летнее и зимнее содержание

3.17. Летнее и зимнее содержание мостового полотна заключается в своевременной уборке и очистке всех его элементов. Мусор, снег должны быть удалены за пределы сооружения. Сметать мусор в водоотводные трубки и деформационные швы запрещается.

3.18. При образовании гололеда поверхность проезжей части мостового полотна, тротуаров, подходов посыпают песком. Применение хлоридов запрещается.

3.19. Деформационные швы со скользящим листом и гребенчатого типа требуется регулярно очищать от мусора, попадающего в зазоры между гребенками и листом.

3.20. Регулярно не реже одного раза в неделю промывать напорной водой подвесные водоотводные лотки под деформационными швами.

3.21. Прочищать водоотводные лотки и всю водоотводную систему сброса воды (лотки, трубы) от грязи и льда.

Текущий и планово-предупредительный ремонты

3.22. Текущий ремонт элементов мостового полотна выполняют с целью предупреждения и устранения неисправностей, выявленных в процессе эксплуатации и осмотров.

Ремонт производят, как правило, без прекращения движения транспортных средств по сооружению. Места производства работ ограждаются в соответствии с «Инструкцией по организации движения и ограждению мест производства дорожных работ» (ВСН 37-84) (16).

3.23. Ремонт гидроизоляции, в зависимости от климатического района расположения искусственного сооружения, выполняют в соответствии с требованиями ВСН 32-81 (8) и «Руководством по ремонту элементов мостового полотна» (10).

3.24. Ремонт гидроизоляции в местах расположения водоотводных трубок или же устройство ее при замене трубок производят в следующем порядке:

в новом изоляционном материале над трубкой прорезают отверстие диаметром 30 - 40 мм;

от краев этого отверстия в радикальном направлении делают 6 - 8 надрезов для возможности заведения гидроизоляции в раструб трубки;

гидроизоляцию приклеивают к стенкам трубки и зажимают стаканом.

3.25. Ремонт гидроизоляции следует производить в сухое время года при температуре не ниже +5 °С.

3.26. При замене и ремонте водоотводных трубок зазоры между бетоном плит проезжей части и трубкой должны быть тщательно заполнены мелкозернистым бетоном. Все части водоотводных трубок перед установкой очищают и покрывают битумным лаком. Короткие трубки необходимо заменить или удлинить.

Низ удлиненных трубок должен выступать, как минимум, на 20 мм ниже балок пролетного строения.

3.27. Покрытие проезжей части искусственных сооружений ремонтируют теми же методами, что и дорожное покрытие.

3.28. Текущий ремонт конструкций деформационных швов предусматривает замену поврежденных элементов и деталей, подтягивание болтов, заполнение швов специальной мастикой или установкой резинового компенсатора.

После ремонта конструкций деформационных швов должна быть обеспечена ровность покрытия проезжей части в продольном и поперечном направлениях.

3.29. При наличии значительных сколов и разрушений бортовых камней их ремонт производят с заменой поврежденных элементов, а при просадках и искривлении линии борта в плане производят перекладку камней.

3.30. Ремонт перильного ограждения предусматривает замену поврежденных элементов или секций перил и парапетов, дополнительное крепление их к тротуарам и между собой, заделку трещин, окраску и другие работы.

3.31. Ремонт гидроизоляции на участках суммарной площадью свыше 200 м2, сплошная замена перильного ограждения и перекладка бортовых камней, установка конструкций деформационных швов, отличных от существующих, выполняют по специальному проекту.

3.32. При проведении ремонтных работ конструкций мостового полотна необходимо выполнять требования, которые приведены в СНиП 2.05.03-84 и в таблице 3.2.

Таблица 3.2.

|

Номер пункта СНиП |

Требования по нормам СНиП |

|

|

1 |

2 |

3 |

|

1 |

1.74 |

1.1. Ездовое полотно и другие поверхности конструкций, в том числе и под тротуарными блоками, на которые может попадать вода, должны иметь поперечный уклон не менее 20 ‰. |

|

2 |

1.75 |

2.1. Вода из водоотводных устройств не должна попадать на нижележащие конструкции. Неорганизованный сброс воды через тротуары (по всей длине пролетного строения) не допускается. 2.2. Для предотвращения увлажнения нижних поверхностей железобетонных и бетонных плит (консольных плит, тротуарных блоков, опор и др.) следует устраивать защитные выступы и слезники. |

|

3 |

1.76 |

3.1. Водоотводные трубки должны иметь внутренний диаметр не менее 150 мм. |

|

4 |

1.77 |

4.1. Внутри замкнутых сечений (под элементами одежды ездового полотна и в других местах, где возможно скопление случайно попавшей воды, а также воды, скапливающейся вследствие атмосферной влаги), следует предусматривать в пониженных местах водоотводные трубки (или отверстия) диаметром не менее 60 мм. |

|

5 |

1.61 |

5.1. Выравнивающий слой должен иметь толщину не менее 30 мм. 5.2. Защитный слой гидроизоляции должен иметь толщину не менее 40 мм. 5.3. Покрытие проезжей части следует предусматривать из двух слоев асфальтобетона общей толщиной не менее 70 мм или из цементобетона толщиной не менее 80 мм, служащего и защитным слоем изоляции. |

|

6 |

1.65 |

6.1. Высоту ограждений следует принимать не менее 0,75 м - в городах и 0,60 м - в поселках и сельских населенных пунктах. |

|

7 |

1.87 |

7.1. На всех мостах не допускается прокладка нефтепроводов, нефтепродуктопроводов и, как правило, линий высоковольтных передач (напряжением свыше 1000 В). 7.2. При специальном технико-экономическом обосновании на автодорожных, городских и пешеходных мостах допускается прокладка в стальных трубах тепловых сетей, водопроводных линий, напорной канализации и газопроводов с рабочим давлением не более 0.6 МПа (6 кгс/см2). |

|

8 |

1.88 |

8.1. Прокладка коммуникаций под тротуарными плитами и на разделительной полосе допускается при условии защиты от повреждений во время эксплуатации как коммуникаций, так и конструкций моста. В случае прокладки коммуникаций в замкнутых полостях блоков под тротуарными плитами необходимо устройство в них гидроизоляции и отверстий для водоотвода. |

|

9 |

3.184 |

9.1. При соответствующем обосновании допускается устройство гидроизоляции из морозостойкого гидрофобного бетона, армированного стальной сеткой. |

|

10 |

3.185 |

10.1. Применение плетеных сеток для армирования защитного слоя одежды ездового полотна не допускается. 10.2. Выравнивающий и защитные слои следует выполнять из бетона с мелким заполнителем. 10.3. Класс бетона по прочности на сжатие следует принимать не ниже В 25, защитный следует армировать. |

|

11 |

3.20 табл. 22 |

11.1. Марка бетона элементов мостового полотна по морозостойкости должна быть не ниже F-200 для климатических условий, характеризуемых среднемесячной температурой наиболее холодного месяца согласно СНиП 2.01.01-62 минут 10 градусов С и выше и F-300 при температуре ниже минус 10 °C. |

|

12 |

3.22 |

12.1. Бетон элементов одежды ездового полотна должен иметь марку по водонепроницаемости не ниже W-6. |

4. СОДЕРЖАНИЕ ЖЕЛЕЗОБЕТОННЫХ,

БЕТОННЫХ

И КАМЕННЫХ ПРОЛЕТНЫХ СТРОЕНИЙ

МОСТОВЫХ СООРУЖЕНИЙ

4.1. Основными задачами содержания железобетонных, бетонных и каменных пролетных строений являются: предупреждение разрушения бетона, коррозии арматуры, появления недопустимых деформаций, проверка состояния всех элементов конструкций и работы опорных частей, а также своевременное устранение появившихся дефектов.

4.2. Перечень наиболее часто встречающихся дефектов железобетонных, бетонных, каменных пролетных строений и их опорных частей, основные мероприятия по их устранению, классификация видов ремонта приведены в таблице 4.1.

Таблица 4.1.

|

Дефекты конструкций |

Мероприятия по устранению дефектов |

Вид ремонта |

|

|

1 |

2 |

3 |

4 |

|

Железобетонные пролетные строения |

|||

|

1 |

Локальное выщелачивание бетона с появлением пятен, высолов и сталактитов |

Ремонт гидроизоляции проезжей части. |

Планово-предупредительный ремонт. |

|

2 |

Повреждения защитного слоя, коррозия арматуры. |

Зачистка арматуры и бетона, восстановление защитного слоя полимерцементным раствором. |

Текущий ремонт. |

|

3 |

Поперечные трещины в ребрах балок. |

Заделка трещин (инъектирование и герметизация). |

Планово-предупредительный ремонт. |

|

4 |

Расстройство стыков балок сборных пролетных по диафрагмам. |

Проведение специального обследования и восстановление объединения балок. |

Текущий ремонт. |

|

5 |

Продольные трещины в ребрах балок, наклонные трещины в приопорных участках. |

Заделка трещин. |

Текущий ремонт. |

|

6 |

Увлажнение торцов балок в местах расположения анкеров предварительно напряженной арматуры. |

Проведение обследования и составления проекта. Ремонт и герметизация деформационного шва. |

Планово-предупредительный ремонт. |

|

7 |

Расстройство шпоночных швов объединения плитных пролетных строений. |

Укладка дополнительного слоя бетона с проверкой грузоподъемности. Постановка поперечной преднапряженной арматуры. |

Непредвиденный ремонт |

|

8 |

Попадание воды в пустоты плитных предварительно напряженных пролетных строений из-за дефектов гидроизоляции. |

Ремонт гидроизоляции, устройство отверстий для выпуска воды. |

Текущий ремонт. |

|

9 |

Сдвиг блоков - секций в составных по длине балках с поперечными швами. |

Проведение специального обследования мостоиспытательной лабораторией. |

Непредвиденный ремонт. |

|

10 |

Трещины в подвесках, затяжках, стойках, а иногда и в арках железобетонных мостов, |

Заделка трещин. |

Текущий ремонт. |

|

Каменные и бетонные пролетные строения |

|||

|

11 |

Мокрые пятна и потеки на поверхности внешних граней сводов и опор. |

Обеспечение водоотвода, ремонт гидроизоляции, дренажа, забутки. |

Непредвиденный ремонт |

|

12 |

Выпадение отдельных камней кладки, раковины, мелкие трещины, сколы, выветривание швов. |

Расчистка и промывка кладки и швов, ремонт дефектов, расшивка швов. |

Текущий ремонт |

|

13 |

Трещины в сводах и щековых стенках вследствие неравномерной осадки опор, выветривания швов, коррозия камня и бетона. |

Проведение обследования и ремонт по специальному проекту. |

Непредвиденный ремонт |

|

Опорные части и подферменники |

|||

|

14 |

Перекос, угон катков, положение валков, не соответствующее температуре, трещины в опорных плитах и балансирах. |

Выправление катков и валков с подъемом пролетного строения. |

Непредвиденный ремонт. |

|

15 |

Расслоение резиновых опорных частей и потеря упруго-пластических свойств. |

Замена опорных частей с подъемом пролетного строения. |

Непредвиденный ремонт |

|

16 |

Коррозия металла опорных частей из-за постоянного увлажнения подферменника, неплотное опирание опорных частей на подферменннк, сколы бетона. |

Обеспечение водоотвода, нанесение графитовой смазки и окраска торцов, устранение пустот. |

|

|

17 |

Разрушение края подферменника, трещины. |

Усиление обоймой из прокатного металла. |

Текущий ремонт |

Постоянный и периодический осмотры

4.3. Постоянный осмотр предусматривает систематическое наблюдение за состоянием несущих элементов пролетных строений. Особое внимание при этом должно быть обращено на состояние подферменных площадок и опорных частей, а также мест, расположенных под водоотводными устройствами и деформационными швами.

4.4. Задачей постоянного осмотра является:

наблюдение за изменением обнаруженных дефектов во времени, если эти дефекты не требуют немедленного устранения;

составление плана ремонтных работ;

производство при необходимости контрольно-измерительных съемок.

В элементах конструкций пролетных строений необходимо определять:

места фильтрации воды и выщелачивания бетона;

пятна ржавчины на бетонной поверхности;

трещины, раковины и сколы в бетоне;

разрушение и коррозию арматуры и закладных деталей;

отслоения защитного слоя бетона;

остатки опалубки в бетоне;

участки разрушения бетона и арматуры, вызванные ударами проходящих транспортных средств и другими механическими воздействиями.

4.5. Выявление в пролетных строениях участков с пятнами ржавчины свидетельствует о нарушении водонепроницаемости бетона или на недостаточную толщину защитного слоя арматуры.

4.6. Особое внимание следует обращать на появление трещин в бетоне и кладке, при их появлении необходимо выяснить причину их образования и характер развития.

Усадочные и температурно-усадочные трещины влияют в основном на долговечность конструкций, а силовые - как на долговечность, так и на грузоподъемность сооружения.

4.7. При обследовании трещин необходимо замерять величину их раскрытия, так как с увеличением ширины трещины возникает опасность коррозии арматуры.

В конструкциях с обычной стержневой арматурой безопасными можно считать трещины с раскрытием до 0,3 мм (в обычных условиях) и до 0,2 мм (при агрессивной окружающей среде).

Обнаруженные трещины необходимо замерять в наиболее широком месте. Для измерения применяют лупы с делениями и щупы (набор тонких пластин разной толщины).

4.8. Интенсивность развития трещин определяют по данным длительных наблюдений и результатам сравнения натурных измерений при данном осмотре с более ранними.

Для наблюдения за изменением трещин, расположенных в зоне силовых воздействий пролетного строения, применяют контрольные маяки. Маяк представляет собой полоску из гипса, который перекрывает трещину в месте ее наибольшего раскрытия. Места под маяки должны быть предварительно расчищены. Измерения величин раскрытия трещин производят с помощью микроскопа, лупы с делениями или щелемеров. В натуре и книге искусственного сооружения обязательно указывают дату установки маяка, длину и ширину раскрытия трещин.

4.9. Для проверки качества (прочности и плотности) бетона конструкций используют:

эталонные молотки (типа молотка Кашкарова);

склерометры;

ультразвуковые приборы (УК 10П).

При отсутствии приборов прочность бетона можно определить приближенно с помощью обычного молотка массой 0,3 - 0,4 кг, которым наносят удары по бетонной поверхности.

Если на бетонной поверхности образуются глубокие следы (вмятины), то бетон имеет класс, ниже В 12,5. При классе В 12,5 - 15 на бетоне обычно остается заметный след, при ударе раздается звонкий звук, а при более высоком классе - след мало заметен.

При этом плотный бетон издает звонкий звук, а бетон со скрытыми дефектами (пустоты, отслоения бетона, слабый бетон) - глухой.

4.10. Для определения состояния арматуры при чрезмерных деформациях элемента (трещины более 0,5 мм, потеки ржавчины) отдельные участки бетона вскрывают до арматуры с целью установления характера ее повреждения (коррозия или разрыв).

Места предполагаемой коррозии арматуры в обычных железобетонных конструкциях проверяют с предварительным сколом защитного слоя бетона на участке не более 10 см2 с последующей тщательной заделкой этого слоя. Скол защитного слоя бетона в конструкциях из предварительно напряженного железобетона при постоянном осмотре делать запрещается.

4.11. При осмотре несущих конструкций балочных пролетных строений проверяют состояние плиты проезжей части, главных балок, диафрагм, поперечных балок.

При этом необходимо выявлять наличие трещин в бетоне:

поперечных в растянутой зоне;

продольных и косых в сжатой зоне;

наклонных в приопорных участках;

продольных вдоль напрягаемой арматуры и в местах ее анкеровки;

опорных узлов;

диафрагм;

стыков составных конструкций.

4.12. В главных балках необходимо следить за появлением трещин и сколов в бетоне сжатой зоны, частых поперечных трещин в зоне растянутой арматуры с раскрытием более 0,3 мм и косых сквозных трещин в балках и диафрагмах.

Частые поперечные трещины в растянутой зоне изгибаемых элементов, выполненных из обычного железобетона, при раскрытии более 0,5 мм служат признаком серьезного повреждения элемента. При обнаружении таких дефектов необходимо определить возможность дальнейшей эксплуатации конструкции.

4.13. В сборных пролетных строениях необходимо проверять состояние стыков балок по диафрагмам или по плите проезжей части, так как некачественное их выполнение приводит к нарушению работы пролетного строения в целом - к изменению распределения усилий между балками.

4.14. При осмотре несущих конструкций пролетных строений из предварительно напряженного бетона необходимо учитывать повышенную опасность коррозии высокопрочной арматуры и возможность развития общих деформаций за счет ползучести бетона.

При обнаружении в растянутой зоне поперечных трещин с раскрытием 0,1 мм и более необходимо проверить величины прогиба или выгиба элемента, выявить причины образования дефекта и определить возможность и условия дальнейшей эксплуатации пролетного строения.

В предварительно напряженных балках необходимо проверять наличие трещин в опорных узлах, в местах анкеровки напрягаемой арматуры и в зоне стыков сборных блоков.

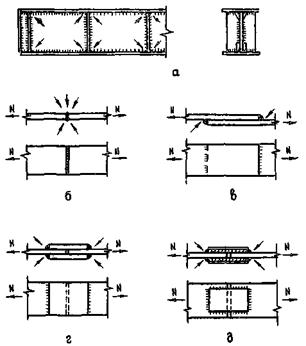

Характерные типы трещин в железобетонных пролетных строениях приведены на рис. 1.

4.15. В мостах с подвесными пролетными строениями необходимо обращать внимание на наличие трещин и сколов бетона в местах опирания подвесных пролетных строений, а в неразрезных и консольных пролетных строениях - на наличие поперечных трещин в надопорных участках.

4.16. При осмотре массивных каменных, бетонных и железобетонных арок и сводов необходимо проверять участки, соответствующие замку, четверти и пяте арки, где могут быть трещины.

Если над аркой или сводом сплошная кладка, то трещины могут возникнуть по всей ее высоте. Трещины в стойках надарочного строения возникают при отсутствии в них шарниров и при небольшой их длине.

4.17. При осмотре пролетных строений необходимо обращать внимание на нарушение опирания их на опорные части и опоры. Неправильная установка балок приводит к сколам бетона торцов балок и ригеля под балками, а также к нарушению работы пролетных строений на температурные воздействия при отсутствии зазора между балками смежных пролетов.

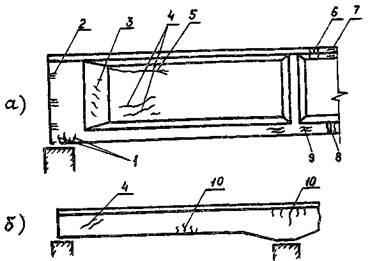

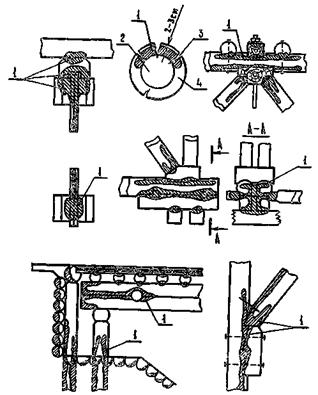

Рис. 1. Характерные типы трещин в железобетонных балочных пролетных строениях:

а - из предварительно напряженного железобетона; б - из обычного железобетона; 1 - трещины в зонах опорных частей вследствие конструктивных недостатков опорных узлов; 2 - горизонтальные трещины на торцевых участках преднапряженных пролетных строений вследствие действия местных напряжений под анкерами; 3 - усадочные трещины в поверхностных слоях, имеющих хаотическое расположение, небольшую длину и вскрытие; 4 - трещины силового происхождения от воздействия главных растягивающих напряжений; 5 - продольные трещины в местах примыкания плиты проезжей части к стенкам балок; 6 - поперечные трещины в плите вследствие перетяжки преднапряженной арматуры; 7 - продольные трещины в плите проезжей части, вызванные сжимающими напряжениями, превышающими предел прочности бетона; 8 - поперечные трещины в нижних поясах преднапряженных балок из-за недостаточного натяжения арматуры; 9 - продольные трещины в зоне расположения преднапряженной арматуры вследствие ее перетяжения; 10 - трещины силового происхождения от действия нормальных растягивающих напряжений

4.18. Раковины, сколы, участки слабого бетона обводят мелом по их периметру, размеры и глубина их помечаются условными обозначениями: сколы - С, внутренние полости - ВП, раковины - Р, участки слабого бетона - СБ, раковины с обнажением арматуры - РО, сколы с обнажением арматуры - СО и т.д.

4.19. Периодические осмотры железобетонных пролетных строений проводят не реже двух раз в год.

Главная цель - проверка качества постоянных осмотров и выполненных ремонтов.

На мостах с пролетными строениями из преднапряженного железобетона кроме осмотра измеряется строительный подъем. Нивелирование производят по постоянным закрепленным точкам. Результаты замеров заносятся в мостовую книгу и сравниваются с предыдущими.

Постоянный и периодический осмотры опорных частей

4.20. В опорных частях железобетонных мостовых сооружений наиболее часто встречаются следующие дефекты:

смещение и перекосы элементов опорных частей в плане и в вертикальной плоскости;

вдавливание нижних подушек в бетон подферменников или опорных площадок;

нарушение заделки верхней и нижней подушек в балку пролетного строения и опорную площадку или подферменник;

загрязнение, разрушение окраски и ржавление металлических элементов;

трещины, сколы бетона валков.

В слоистых резиновых опорных частях наиболее распространенными дефектами являются трещины, недопустимые сдвиги, старение резины.

4.21. При осмотре опорных частей наклон валков (смещение катков) определяют путем измерения расстояния между осью опирания пролетного строения на опорную часть (ось верхней опорной плиты) и осью нижней опорной подушки.

Измеренные величины фиксируют в журнале осмотров и сравнивают с величиной отклонения валков (смещения катков), которая определяется:

Анорм = (t - t0)´a´L

где: а - коэффициент линейного расширения, равный для бетона и стали 0,000010;

L - расчетный пролет, см;

t - температура воздуха во время измерения, град. C;

t0 = tср - для железобетонных пролетных строений.

Знак плюс соответствует расположению опорных частей под нижними поясами пролетного строения, а знак минус - под верхними поясами.

tср - среднее алгебраическое между наивысшей и наинизшей годовой температурой, град. C.

Измеренное отклонение центра катков или

валков (Aизм) от

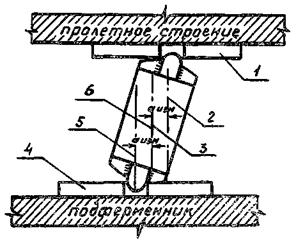

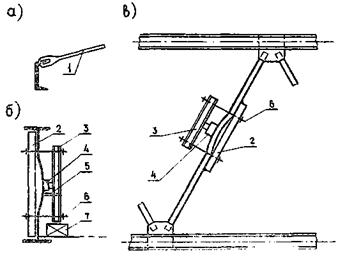

оси опорной плиты должно быть равно ![]() (рис. 2).

(рис. 2).

Рис. 2. К определению положения валка.

1 - верхняя подушка; 2 - ось верхней подушки; 3 - валок; 4 - нижняя подушка; 5 - ось нижней подушки; 6 - ось опирания валка.

4.22. Железобетонные валки, имеющие значительное разрушение бетона, и резиновые опорные части с дефектами подлежат замене.

Специальные наблюдения

4.23. Специальные наблюдения организуют на сооружениях, имеющих дефекты, длительно развивающиеся во времени (провисание пролетных строений, развитие трещин в коробчатых пролетных строениях и т.п.).

Наблюдения проводят по программам, которые разрабатывает организация, проводившая обследование сооружения. Главная цель наблюдений - выдача оперативной информации о состоянии сооружения мостообследовательской организации.

Летнее и зимнее содержание

4.24. Летнее и зимнее содержание пролетных строений и опорных частей предусматривает регулярную очистку их от грязи, мусора, снега, наледей и недопущение попадания и застоя воды на конструкциях. Особое внимание следует обращать на своевременную очистку от грязи и наледей подферменных площадок и опорных частей, а также мест, расположенных под водоотводными устройствами и деформационными швами.

Текущий и планово-предупредительный ремонты

4.25. Текущий ремонт предусматривает устранение всех выявленных при постоянном и периодических осмотрах дефектов, а также проведение работ, связанных с предупреждением появления неисправностей и поддержанием внешнего вида пролетных строений.

4.26. В зависимости от характера и степени развития трещин применяют следующие способы ремонта конструкций:

устройство защитных пленок и покрытий для поверхностей, имеющих трещины раскрытием до 0,2 мм;

герметизация трещин (заполнение их водонепроницаемыми эластичными материалами) для ремонта конструкций, имеющих «дышащие» трещины раскрытием более 0,3 мм;

прочностная заделка (омоноличивание полости трещины жесткими составами) для ремонта конструкций, имеющих сквозные трещины с раскрытием более 0,3 мм;

комбинированный способ (сочетающий указанные способы) для ремонта массивных, труднозаменяемых конструкций, имеющих недостаточную прочность отдельных элементов.

4.27. При проведении ремонта бетонных и железобетонных конструкций необходимо применять следующие материалы:

цементные бетоны и растворы;

водные эмульсии из кремнеорганических жидкостей;

лакокрасочные покрытия - эмали;

эпоксидные смолы;

полимерные растворы и бетоны;

торкретрастворы и бетоны с соответствующими добавками.

4.28. Материалами для приготовления цементного раствора и бетона служат портландцементы марки не ниже 400 по ГОСТ 20178-85 и ГОСТ 10268-80, песок по ГОСТ 8736-85.

Рекомендуемый состав цементного раствора и бетона приведен в таблице 4.2.

4.29. При шелушении поверхности бетона (повреждения на глубину 1 - 3 мм), а также для профилактики рекомендуется обработка бетона гидрофобизирующими составами или комбинированная обработка с нанесением после гидрофобизации лакокрасочных покрытий.

Таблица 4.2.

|

Количество в частях на 1 часть цемента |

||||

|

по массе |

по объему |

|||

|

раствор |

бетон |

раствор |

бетон |

|

|

Цемент |

1 |

1 |

1 |

1 |

|

Песок |

0,0 - 1,5 |

1,0 - 1,5 |

0,6 - 1,7 |

1,25 - 1,7 |

|

Щебень |

- |

2,0 - 2,5 |

- |

2,1 - 1,8 |

|

Вода |

0,45 - 0,5 |

0,40 - 0,45 |

0,75 - 0,85 |

0,68 - 0,75 |

Для гидрофобизации используют приготовляемые на месте 10-процентные водные эмульсии кремнийорганических жидкостей:

136-41 (бывшая ГКЖ-94), 119-215 и КЭ-03-04 (50-процентная эмульсия жидкости 136-41).

Основные показатели кремнийорганических жидкостей приведены в таблице 4.3.

Таблица 4.3.

|

Характеристика (величина) показателей |

|

|

1 |

2 |

|

Жидкость 136-41 ГОСТ 10834-76 |

|

|

Внешний вид |

Бесцветная или слабо-желтая |

|

Плотность при 20 град., г/см3 |

0,995 - 1,003 |

|

Гарантийный срок хранения, месяцев |

12 |

|

Растворитель для жидкости |

Керосин, бензин |

|

Степень агрессивности и токсичности |

Коррозийно не активна, вредных паров и газов не выделяет |

|

Содержание активного водорода, % |

1,30 - 1,42 |

|

Вязкость кинематическая, мм2/с при 20 град. |

50 - 165 |

|

Реакция среды, pH |

6 - 8 |

|

Гидрофобизирующая способность, не менее час |

3 |

|

Жидкость 119-215 ТУ 6-02-1-430-85 |

|

|

Внешний вид |

Жидкость желтоватого цвета |

|

Плотность при 20 град. |

0,93 - 0,96 |

|

Гарантийный срок хранения, месяц |

12 |

|

Растворитель для жидкости |

Керосин, ацетон |

|

Степень агрессивности и токсичности |

Коррозийно не активна, вредных паров и газов не выделяет |

|

Вязкость кинематическая, мм2/с при 20 град. |

10 - 30 |

|

Горючесть |

Горюча, температура вспышки 80 гр. |

|

КЭ-30-04 |

|

|

(50 % эмульсия жидкости 136-41) |

|

|

ТУ 6-02-816-73 |

|

|

Внешний вид |

Жидкость белого цвета |

|

Гарантийный срок хранения, месяц |

6 |

|

Стабильность после разведения, час |

не более 24 |

|

Концентрация водородных ионов (pH) 25 % раствора |

5,5 - 7,0 |

|

Содержание кремния, % |

16,5 - 19,5 |

|

Содержание активного водорода, % |

0,6 - 0,8 |

|

Гидрофобизирующая способность, не менее час |

3 |

Примечания:

1. ТУ выполнены Миннефтехимпромом, Минхимпромом.

2. Кремнийорганические жидкости выпускают: химзавод г. Данков Липецкой обл.. Химкомбинат в г. Усольк-Сибирское Иркутской обл., Химкомбинат г. Редкино Тверской обл., завод «Керемнийполимер» г. Запорожье.

3. Гидрофобизирующие жидкости и эмульсин необходимо хранить в складском помещении при температуре не ниже 0 град, и не выше плюс 30 град, в стальных или стеклянных емкостях. Емкости должны быть плотно закрыты и защищены от попадания солнечных лучей.

4.30. Для приготовления водных эмульсий применяют питьевую воду по ГОСТ 2874-82, удовлетворяющую требованиям ГОСТ 23732-79 (для бетонов и растворов).

4.31. Для стабилизации водной эмульсии использовать следующие добавки: желатин технический (ГОСТ 4821-77), поливиниловый спирт (ГОСТ 10779-78) - 95-процентный белый или желтый порошок, СДБ (сульфитно-дрожжевая бражка МРТУ 13-04-35-66) и мыло хозяйственное 60-процентное по ОСТ 18-358-80.

4.32. Желатин или поливиниловый спирт применять в виде 1 - 2-процентного раствора в воде, нагретой до 60 - 70 град. СДБ или мыло в виде 2-процентного водного раствора. Для ускорения полимеризации жидкости 119 - 215 применять добавки жидкости ГКЖ-10 или ГКЖ-11 в количестве 3 % от расхода жидкости 119 - 215.

4.33. Из лакокрасочных покрытий рекомендуется использовать эмали на основе перхлорвиниловой смолы ХВ-124, ХВ-125 по ГОСТ 10144-89, до рабочей вязкости эмали доводят растворителем Р-4, Р-5 по ГОСТ 7827-74, или эпоксидную эмаль ЭП-773 по ГОСТ 23143-83 (при ее загустевании применяют растворитель № 646 по ГОСТ 18188-72).

4.34. Эмали наносят после высыхания гидрофобизирующего состава примерно через сутки методом воздушного или безвоздушного распыления в 2 - 3 слоя при расходе на один слой 120 - 150 г/м2, время высыхания при 18 - 20 град. - около 1,5 - 2 часа.

4.35. При повреждении бетонной поверхности на глубину до 10 мм, когда арматура не обнажена и разрушение бетонной поверхности не вызвано коррозией арматуры, применять комбинированную обработку гидрофобизирующей жидкостью и эпоксидной эмалью ЭП-773 (см. п. 4.33) или полимерное покрытие на основе эпоксидной смолы.

Состав эпоксидного клея приведен в таблице 4.4.

Таблица 4.4.

|

Компоненты |

Стандарт |

Количество в частях по массе |

|

|

1 |

Эпоксидная смола ЭД-20 или алкилрезорционовая эпоксидная смола ЭИС-1 |

ТУ 38-1091-76 |

100 |

|

2 |

Каменноугольный деготь марки Д-3, Д-4, Д-5 |

70 |

|

|

3 |

Отвердитель УП-0633М |

ТУ 6-05-241-46-75 |

8 - 12 |

|

ТУ 6-05-1863-78 |

|||

|

4 |

Растворитель: ацетон технический |

50 - 70 |

Примечание: эпоксидная смола ЭД-20 изготавливается на Охтинском химкомбинате, ЭИС-1 - на сланцехимическом комбинате «Кохтла-Ярве», Эстония.

4.36. Полимерное покрытие наносят в один слой пневматическим краскораспылителем типа КРУ-1 или ЗИЛ (с внешним смешением материала с воздухом).

Количество отвердителя вводят с учетом температурных условий, чтобы технологическая жизнеспособность составляла 1,5 - 2 часа.

4.37. При разрушении защитного слоя, вызванного коррозией арматуры, обнажении арматуры независимо от глубины повреждения, а также при локальных разрушениях защитного слоя бетона на глубину до 30 мм, применять полимерные (эпоксидные) растворы.

4.38. Примерный состав раствора в массовых долях (см. табл. 4.4): смола - 100, деготь - 70, отвердитель - 8 - 12 и песок (по ГОСТ 8736-85) - 400.

4.39. При изготовлении полимерраствора песок добавлять в последнюю очередь.

4.40. Укладывать полимерраствор можно шпателем на эпоксидную грунтовку в период ее адгезионной жизнеспособности. Грунтовку наносить кистью на сухую очищенную поверхность. Состав грунтовки в массовых долях (см. табл. 4.4): смола - 100, деготь - 70, отвердитель - 8 - 12.

4.41. При разрушении защитного слоя бетона на глубину до 30 мм можно применять торкретраствор.

4.42. При торкретировании использовать сухую цементно-песчаную смесь в соотношении Ц:П = 1:3. Влажность песка 2 - 4 %.

4.43. Перед торкретированием удалить слабый бетон защитного слоя, очистить арматуру при помощи пневмоинструмента, зубила, молотка, металлических щеток.

4.44. Для торкретирования используют комплект оборудования РД-802А, включающий размещенную на автомобильном прицепе торкретустановку и компрессор. В качестве тягача целесообразно применять поливомоечную машину. Машины устанавливают на одной половине проезжей части и выполняют работы на участках, протяженность которых определяется длиной материального шланга.

4.45. При разрушении защитного слоя на глубину свыше 30 мм для ремонта используют торкретбетон, при необходимости - с арматурной сеткой усиления. Для торкретирования применять смесь цемента, песка и щебня крупностью до 10 мм в соотношении Ц:П:Щ = 1:3:2, влажность заполнителя 2 - 4 %.

4.46. При локальных разрушениях бетона, раковинах, сколах, трещинах рекомендуется использовать полимербетон. Состав полимербетона отличается от состава полимерраствора (см. п. 4.38) добавлением к нему 450 массовых долей щебня.

Технология заделки трещин

4.47. Эффективность ремонта железобетонных конструкций в основном зависит от качества подготовки ремонтируемых поверхностей. Они должны быть очищены до прочного бетона с особенно тщательной обработкой участков с отслоением бетона, шелушением и в зонах коррозии арматуры.

4.48. Трещины раскрытием более 1 мм разделывают на клин под углом 45 - 60 градусов или на прямоугольник на глубину 10 - 30 мм до арматуры.

4.49. В местах с большими сколами бетона и обнажениями арматуры устанавливают сетки из проволоки диаметром до 6 мм с ячейкой 50 - 100 мм и прикрепляют их к основной арматуре вязальной проволокой или с помощью сварки.

4.50. Обнаженную арматуру очищают от продуктов коррозии металлическими щетками, пескоструйными аппаратами.

4.51. В случае применения для ремонта обычного бетона прибетонирование рекомендуется производить по слегка увлажненной промытой поверхности бетона. Промывку производят чистой водой.

4.52. Перед укладкой полимерных материалов ремонтируемая поверхность бетона должна быть тщательно просушена.

4.53. Приготовление цементных и полимерцементных бетонов и растворов производят, как правило, в бетономешалках или растворомешалках.

Дозирование материалов производят для вяжущих и полимерных добавок по массе, а для воды и заполнителей - по объему.

4.54. Приготавливают полимербетонную смесь в мешалке принудительного действия. Все работы с полимербетонной смесью должны производиться в высушенном оборудовании сухими инструментами. Смесь должна быть защищена от попадания влаги.

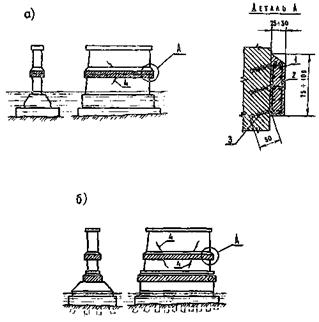

4.55. Заделку незначительных по площади повреждений защитного слоя производят, как правило, с применением ручных приемов штукатурных работ. Уложенный раствор через 1 час смачивают водой, присыпают сухим цементом и заглаживают.