ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

РЕКОМЕНДАЦИИ |

Р 50.1.072 2010 |

Статистические методы

ПРИМЕРЫ ПРИМЕНЕНИЯ

Часть 1

Группировка данных

|

|

Москва Стандартинформ 2011 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о рекомендациях

1 РАЗРАБОТАНЫ Автономной некоммерческой организацией «Научно-исследовательский центр контроля и диагностики технических систем» (АНО «НИЦ КД»)

2 ВНЕСЕНЫ Техническим комитетом по стандартизации ТК 125 «Статистические методы в управлении качеством продукции»

3 УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 ноября 2010 г. № 438-ст

4 ВВЕДЕНЫ ВПЕРВЫЕ

Информация об изменениях к рекомендациям публикуется в ежегодном указателе «Руководящие документы, рекомендации и правила», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящих рекомендаций соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

|

5 Результаты испытаний и минимальное установленное значение. 1 7 Предварительное исследование. 1 9 Пояснения к использованным статистическим терминам и методам.. 1 |

Введение

Серия рекомендаций по стандартизации «Статистические методы. Примеры применения» включает разъяснения по применению статистических методов в простой и доступной форме.

В рекомендациях представлены способы применения простых статистических методов и приемов, показано, как знание процесса производства может способствовать его улучшению, повышению эффективности, производительности и повышению качества изготовляемой продукции.

Термин «статистический» обычно применяют по отношению к методам, связанным с обработкой числовых данных, относящихся к контролю качества продукции, управлению технологическими процессами, увеличению выпуска продукции и продаж, снижению затрат и, как следствие, - стоимости продукции, а также к заработной плате. До применения конкретного статистического метода необходимо четко понимать его назначение, а также знать ответы на следующие вопросы: Зачем нужны статистические методы вообще? Что они собой представляют? Какую пользу может дать их применение? Где и когда может быть применен данный статистический метод и следует ли его применять? Ответы на эти вопросы целесообразно получить на конкретных примерах.

В настоящих рекомендациях показаны роль и значение объединения данных в так называемые «рациональные подгруппы», а также способы применения диаграмм причины и следствия и штриховых графиков.

Р 50.1.072-2010

РЕКОМЕНДАЦИИ ПО СТАНДАРТИЗАЦИИ

Статистические методы

ПРИМЕРЫ ПРИМЕНЕНИЯ

Часть 1

Группировка данных

Statistical methods. Examples of application. Part 1. Grouping of data

Дата введения - 2011-12-01

1 Область применения

В серии рекомендаций «Статистические методы. Примеры применения» приведены пояснения к использованию статистических методов, применяемых в менеджменте, контроле и улучшении процессов, с учетом требований ГОСТ Р ИСО/ТО 10017. В настоящих рекомендациях рассмотрены методы группировки данных*.

* При обработке данных, кроме рассмотренных, могут быть использованы и другие методы.

2 Нормативные ссылки

В настоящих рекомендациях использованы нормативные ссылки на следующие документы:

ГОСТ Р 50779.10-2000 Статистические методы. Вероятность и основы статистики. Термины и определения

ГОСТ Р 50779.11-2000 Статистические методы. Статистическое управление качеством. Термины и определения

Р 50.1.040-2002 Статистические методы. Планирование экспериментов. Термины и определения

ГОСТ Р ИСО 9000-2008 Системы менеджмента качества. Основные положения и словарь

ГОСТ Р ИСО/ТО 10017-2005 Статистические методы. Руководство по применению в соответствии с ГОСТ Р ИСО 9001

3 Термины и определения

В настоящих рекомендациях применены термины по ГОСТ Р 50779.10, ГОСТ Р 50779.11, Р 50.1.040 и ГОСТ Р ИСО 9000.

4 Общее описание задачи

На примере испытаний на прочность проволоки показаны роль и значение группировки данных в так называемые рациональные подгруппы, а также методы использования диаграмм причины и следствия и штриховых графиков. Показана их применимость для решения проблемы повышения качества продукции и процесса. Описан анализ числовых данных для получения информации о процессе. Настоящие рекомендации будут полезны руководству, технологам, техническому персоналу, рабочим и др. специалистам для понимания роли статистических методов и способов их применения, а также при разработке технической документации, применяемой при производстве и приемке продукции.

5 Результаты испытаний и минимальное установленное значение

По результатам испытаний на прочность образцов проволоки получено 64 значения усилия разрыва (силы, прикладываемой к концам проволоки в момент разрыва), при этом минимальное установленное значение усилия разрыва составляет 420 условных единиц. Результаты измерений в условных единицах приведены в порядке возрастания в таблице 1, а последовательность их появления представлена в виде штриховых линий на рисунке 1*.

Таблица 1 - Результаты испытаний проволоки на разрыв в порядке возрастания усилия разрыва с округлением до 5 единиц

|

435 |

460 |

480 |

500 |

515 |

540 |

560 |

|

|

400 |

440 |

460 |

480 |

500 |

520 |

540 |

565 |

|

405 |

440 |

460 |

480 |

500 |

520 |

545 |

570 |

|

410 |

445 |

465 |

485 |

505 |

520 |

545 |

575 |

|

415 |

450 |

470 |

490 |

510 |

520 |

550 |

575 |

|

415 |

450 |

470 |

490 |

510 |

530 |

550 |

580 |

|

420 |

450 |

475 |

495 |

515 |

530 |

550 |

585 |

|

430 |

455 |

475 |

495 |

515 |

535 |

560 |

590 |

|

Среднее арифметическое: 495. Минимальное значение: 390. Максимальное значение: 590. |

|||||||

6 Первоначальный анализ

Легко заметить, что 6 из 64 результатов испытаний - менее 420 усл. ед., хотя выборочное среднее и медиана приблизительно равны 500 усл. ед. Это вызвано большим разбросом данных. Данные удобно изображать графически в форме графика из штриховых линий (см. рисунок 1).

Рисунок 1 - Штриховой график усилий разрыва для 64 образцов проволоки

* Штриховой график является упрощенным аналогом гистограммы.

Очевидно, необходимо улучшение качества проволоки, из которой взяты образцы, если усилие разрыва определяет ее качество и соответствие установленным требованиям. Интервал данных расположен весьма симметрично относительно выборочного среднего и имеет большую длину. Увеличение среднего и уменьшение разброса невозможно без выявления причин такого разброса. Если причина отклонений выявлена, могут быть предприняты действия для увеличения среднего и уменьшения разброса данных. Для этого необходимы предварительные исследования, в которых должны быть изучены выявленные максимальные отклонения.

7 Предварительное исследование

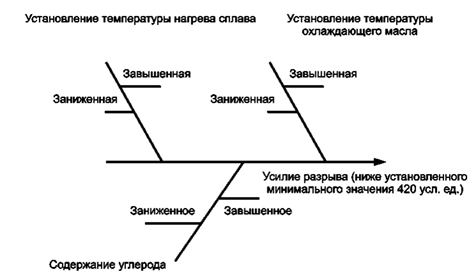

В начале исследований необходимо рассмотреть причины отклонений усилия разрыва образцов проволоки. В результате работы междисциплинарной команды по проведению таких исследований составляют диаграмму причин и следствий (см. рисунок 2), которая предполагает зависимость усилия разрыва от состава материала проволоки (по содержанию углерода), а также от тепловой обработки сплава (температура нагрева и температура охлаждения).

Рисунок

2 - Основная диаграмма причин и следствий отклонений усилия разрыва проволоки в

зависимости от

состава материала и параметров процесса при ее изготовлении

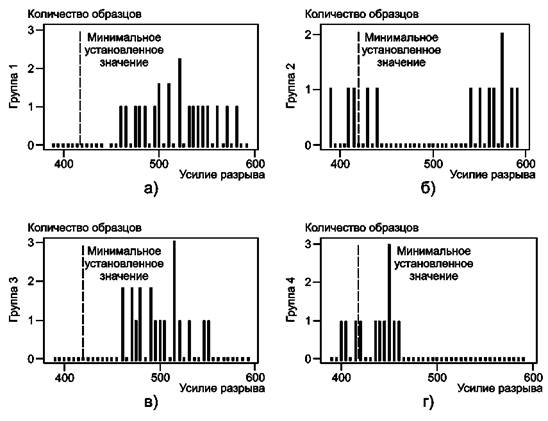

На следующей стадии исследований зафиксированные результаты испытаний разбивают на несколько групп, в каждой из которых все или некоторые из возможных факторов, вызывающих изменчивость, приблизительно постоянны. Группировка является существенным этапом в процессе анализа и разделяет данные на рациональные подгруппы. Полученные 64 значения разделены на 4 подгруппы в зависимости от изменений одного или другого фактора, указанных на рисунке 2. Результат деления данных показан в виде графиков на рисунке 3.

Результаты испытаний разделены на 4 группы следующим образом.

а) Группы 1 и 3 отражают предположение, что усилие разрыва значительно не меняется при низкой температуре охлаждающего масла, даже если температура сплава при этом изменяется. Технический смысл этого предположения состоит в том, что процесс является устойчивым к температурным изменениям сплава при низкой температуре охлаждающего масла. Истинное среднее, вероятно, имеет значение не менее 500 усл. ед., а минимальное наблюдаемое значение составляет 460 усл. ед. (более установленного минимального значения 420 усл. ед.);

б) Группы 2 и 4 характеризуют иную ситуацию. Группа 4 включает последовательно низкие результаты, близкие к минимальному установленному значению. Группа 2 включает два набора данных: один с низкими значениями и выборочным средним ниже 420 усл. ед., а другой - с более высоким выборочным средним 570 усл. ед. и относительно низкой изменчивостью данных.

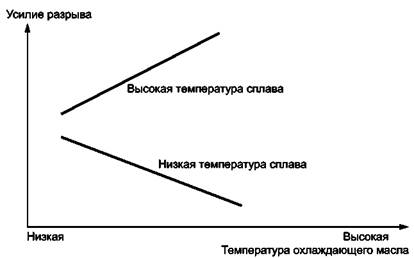

Сравнение этих двух наборов показывает, что данные с низкими значениями соответствуют эксплуатационным режимам, когда заданная высокая температура сплава на короткое время снизилась до достаточно низкого значения. При высокой температуре охлаждающего масла усилие разрыва проволоки чрезвычайно чувствительно к изменениям температуры сплава и имеет чрезвычайно низкие значения при низких температурах сплава. В то же время высокая температура сплава и высокая температура охлаждающего масла приводят к высоким значениям усилия разрыва с выборочным средним около 570 усл. ед. и относительно низким разбросом данных. Эти соотношения, позже подтвержденные статистическим экспериментом, приближенно показаны на рисунке 4.

а) Заниженная температура охлаждающего масла. Завышенная температура сплава;

б) Завышенная температура охлаждающего масла. Завышенная температура сплава;

в) Заниженная температура охлаждающего масла. Заниженная температура сплава;

г) Завышенная температура охлаждающего масла. Заниженная температура сплава

Рисунок 3 - Графики в виде штриховых линий после деления данных на рациональные подгруппы

Рисунок 4 - Тенденции влияния температуры охлаждающего масла и температуры сплава на усилие разрыва

Затем необходимо решить, как должен быть налажен производственный процесс, чтобы обеспечивать такое качество проволоки, при котором усилие ее разрыва превышает минимальное установленное значение.

Это решение должно быть основано на эксплуатационных, экономических, статистических и иных требованиях.

Один из вариантов решения может быть основан на том, что при низкой температуре охлаждающего масла результаты будут аналогичны данным групп 1 и 3. Прогнозируя выборочное среднее и возможный интервал значений усилия разрыва, можно предположить, что усилие разрыва с большой вероятностью будет превышать минимальное установленное значение, т.е. изменение температуры сплава оказывает слабое влияние на усилие разрыва проволоки.

В этом случае может быть достигнута некоторая экономия за счет применения более низкой температуры сплава или менее активного контроля температуры сплава.

Другой вариант решения ориентирован на достижение относительно высокого среднего усилия разрыва проволоки с низкой изменчивостью за счет применения при ее изготовлении высокой температуры сплава и высокой температуры охлаждающего масла. В этом случае могут возрасти затраты на производство, но будет обеспечено соответствие усилия разрыва проволоки установленным требованиям. Кроме того, на проволоку более высокого качества может быть установлена более высокая цена. Однако усилие разрыва проволоки в большей степени зависит от уменьшения температуры сплава при высокой температуре охлаждающего масла. При таком выборе технологических параметров жизненно важно обеспечить строгий контроль температуры сплава.

8 Обсуждение результатов

Данный пример показывает, как простые статистические методы и знания о процессе влияют на повышение эффективности функционирования производственного процесса и обеспечивают соответствие продукции установленным требованиям. Эти методы позволяют проводить анализ функционирования процесса и незаменимы в оценке эффективности технического контроля.

Однако необходимо решать и другие вопросы. Следует ли поставлять продукцию со столь большой вариацией усилий разрыва? Какова стоимость изготовления проволоки при заданных параметрах процесса? Если такой разброс нежелателен, к чему следует стремиться для удовлетворения требований потребителей с учетом возможностей процесса производства? Следует ли изменять установленные требования к усилию разрыва, увеличивая качество проволоки и соответственно ее стоимость? В какой степени другие характеристики продукции, такие как твердость и хрупкость, связаны с усилием разрыва? Существует ли компромисс между ними?

Следует заметить, что определение среднего минимального и максимального значений усилия разрыва при графическом отображении результатов испытаний в форме штрихового графика действительно не обеспечивает адекватного измерения изменчивости для количественного прогноза возможности процесса изготовлять проволоку, соответствующую установленным требованиям. Необходимо также исследовать многие другие статистические аспекты, в том числе стабильность процесса относительно усилия разрыва и соответствие разброса результатов испытаний их функции распределения.

9 Пояснения к использованным статистическим терминам и методам

Рациональная подгруппа - совокупность, в которую отобраны данные в соответствии с классификацией, группировкой или расслоением данных для обеспечения наибольшей их однородности в каждой подгруппе и наибольшего их различия между подгруппами. Рациональные подгруппы формируют для описания отдельной причины отклонений в каждой подгруппе и всех причин отклонений по всем подгруппам, с целью обеспечения способности различать общие и частные причины отклонения данных.

Формирование рациональных подгрупп должно быть основано на теоретических знаниях, данных эксперимента и опыте эксплуатации процесса. Например, данные по последним платежам за продукцию могут быть сгруппированы по номерам продукции или интервалам времени. В процессе производства максимальная однородность соответствует подгруппам, составленным из последовательно произведенной продукции, поступившей с одного оборудования или процесса. Например, пять последовательно изготовленных на одном оборудовании деталей могут быть отобраны через каждый час. В этом случае можно выделить частные причины, связанные со временем изготовления продукции, определить изменчивость в подгруппах и между ними.

Общие причины изменчивости - причины изменчивости, присущей процессу. Это естественные причины изменчивости процесса. Например, ось вала может иметь отклонения контролируемого размера в 0,25 мм, дробилка - 0,025 мм, ручной станок - 0,0025 мм; точное литье - 0,2 мм на метр, а литье с применением песчаной формы - 0,8 мм на метр. Таким образом, влияние общих причин изменчивости может быть уменьшено только специалистами, ответственными за процесс и хорошо его знающими. Прогнозируемые отклонения для процесса - это только отклонения общей причины.

Специальные причины изменчивости - источник неустойчивых отклонений процесса. Специальная причина, как правило, связана с конкретными обстоятельствами, которые не всегда имеют место. Такие отклонения могут быть непостоянными во времени (например, периодическими), монотонными (например, в результате износа инструмента) или скачкообразными (например, вследствие замены шаблона). Наличие специальной причины изменчивости обнаруживают путем использования диаграммы статистического управления производственными процессами (SPC*)).

*) SPC-Statistical Process Control.

Штриховой график- изображение зафиксированных результатов измерений с помощью вертикальных отрезков, расположенных перпендикулярно к горизонтальной оси измеряемой величины. Такой график может быть использован как для сопоставления графического отображения данных и их разброса в пределах рациональной подгруппы, так и между подгруппами. Это особенно полезно при работе с ограниченными наборами данных.

Среднее арифметическое - сумма значений результатов наблюдений, деленная на их количество.

Медиана - середина или срединное значение данных наблюдений (одна половина данных меньше медианы, а другая половина - больше медианы).

Диаграмма причины и следствия - диаграмма, часто называемая диаграммой рыбьего скелета (из-за ее формы) или диаграммой Исикавы (по имени ее создателя). Диаграмму применяют, если необходимо выявить и исследовать причины проблемы. Проблему указывают на главной прямой спинного хребта. Возможные причины проблемы показывают на главных ветвях (ребрах), отходящих от спинного хребта. Причины этих проблем указывают на небольших ветках, отходящих от ребер.

Ключевые слова: статистические методы, среднее арифметическое, медиана, изменчивость данных, причины изменчивости данных, группировка данных, рациональная группа данных