|

Некоммерческое Партнерство «Инновации в электроэнергетике» |

||

|

|

СТАНДАРТ |

СТО |

ЭЛЕКТРОЛИЗНЫЕ УСТАНОВКИ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ

ОРГАНИЗАЦИЯ ЭКСПЛУАТАЦИИ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

НОРМЫ И ТРЕБОВАНИЯ

Дата введения - 2010-01-29

Москва

2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения стандарта организации - ГОСТ Р 1.4-2004 Стандарты национальные Российской Федерации. Стандарты организаций. Общие положения.

Сведения о стандарте

1. РАЗРАБОТАН Филиалом ОАО «Инженерный центр ЕЭС» - «Фирма ОРГРЭС»

2. ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказ НП «ИНВЭЛ» от 31.12.2009 № 101/1

4. ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

|

СТАНДАРТ ОРГАНИЗАЦИИ |

|

Электролизные установки электрических станций |

Дата введения - 2010-01 -29

1 Область применения

1.1 Настоящий стандарт:

- определяет объекты стандартизации;

- распространяется на электролизные установки различных типов для снабжения турбогенераторов ТЭС водородом;

- устанавливает нормы и требования по:

а) безопасности и надежности работы при эксплуатации, ремонте, испытаниях электролизных установок ТЭС;

б) организации эксплуатации и техническому обслуживания оборудования электролизных установок ТЭС:

в) организации эксплуатации, ведению и химическому контролю технологического режима электролизных установок ТЭС;

- предназначен для применения организациями осуществляющими эксплуатацию, техническое обслуживание электролизных установок ТЭС, проектными и специализированными экспертными организациями

- устанавливает основные требования и нормы по:

- основывается на требованиях:

а) действующих нормативных документов;

б) заводов-изготовителей электролизных установок для получения водорода и кислорода методом электролиза воды.

- определяет основные требования и методическое основание для разработки местных производственных и оперативных инструкций по эксплуатации и техническому обслуживанию электролизных установок, по ведению технологического режима и химическому контролю.

1.2 Требования настоящего стандарта являются минимально необходимыми для обеспечения безопасности эксплуатируемого оборудования электролизных установок в соответствии с эксплуатационными инструкциями, не противоречащими конструкторской (заводской) документации на протяжении срока, установленного технической документацией, с учетом возможных нештатных (опасных) ситуаций.

1.3 На основе настоящего стандарта энергокомпании, эксплуатирующие электролизные установки различных типов, в установленном порядке должны разработать и применять собственную местную инструкцию по эксплуатации, учитывающую особенности конкретного оборудования и не противоречащую требованиям настоящего стандарта и конструкторской (заводской) документации.

2 Нормативные ссылки

В настоящем Стандарте использованы нормативные ссылки на следующие законодательные акты и национальные стандарты:

Федеральный закон «О техническом регулировании» от 27.12.2002 г. № 184-ФЗ

ГОСТ Р 1.4-2004 Стандарты организаций. Общие положения

ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия

ГОСТ 617-90 Трубы медные. Технические условия

ГОСТ 14202-69 Опознавательная окраска, предупреждающие знаки и маркировочные щитки

ГОСТ 3956-76 Силикагель технический. Технические условия

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 24363-80 Реактивы. Калия гидроокись. Технические условия

ГОСТ 4220-75 Реактивы. Калий двухромовокислый. Технические условия

ГОСТ 4997-75 Ковры диэлектрические резиновые. Технические условия

ГОСТ 5375-79 Сапоги резиновые формовые. Технические условия

ГОСТ 6102-94 Ткани асбестовые. Общие технические требования

ГОСТ 481-80 Паронит и прокладки из него. Технические условия

ГОСТ 10299-80 Заклепки с полукруглой головкой

ГОСТ 24222-80 Пленка и лента из фторопласта-4. Технические условия

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения

3 Термины и определения

В настоящем стандарте применены термины в соответствии СТО 70238424.27.010.001-2008, а так же следующие термины с соответствующими определениями:

3.1 водородная система: Комплекс взаимосвязанного между собой технологическими трубопроводами оборудования (электролизные установки, системы очистки, осушки, ресиверы).

3.2 вспомогательное помещение: Помещение предназначенное для размещения оборудования (и систем), не задействованное в технологической схеме производства (например, водорода) и без которого возможно ведение процесса, но которое обеспечивает безопасные и надлежащие санитарно-гигиенические условия работы обслуживающего персонала и работоспособность оборудования.

3.3 гидрозатвор: Аппарат, предназначенный для сброса газа в атмосферу через слой воды для предотвращения проскока пламени в систему электролизной установки.

3.4 газоанализаторная: Помещение с размещением вторичных приборов сигнализаторов газа (газоанализаторов), предназначенных для автоматического постоянного анализа газовой среды, в частности наличия водорода.

3.5 огнепреградитель: Устройство, заполненное гравием или другим материалом, которое допускается устанавливать на трубопроводе выпуска водорода в атмосферу для предотвращения проскока пламени в случае воспламенения его на выходе при отсутствии другой защиты.

3.6 предельно допустимое значение параметра: Наибольшее или наименьшее значение параметра, которое может иметь работоспособное изделие.

3.7 проба воды: Определенный объем воды, отобранный для исследования ее состава и свойств.

3.8 пробоотборник: Устройство, используемое для отбора проб воды, газов, электролита.

3.9 промыватель газа: Аппарат, предназначенный для промывки газа от щелочного тумана и для охлаждения.

3.10 разделительная колонка: Аппарат, предназначенный для отделения газов от электролита и охлаждения.

3.11 регламентированное значение показателя качества продукции: Значение показателя качества продукции, установленное нормативной документацией.

3.12 регулятор давления: Аппарат, предназначенный для поддержания равенства давления водорода и кислорода в аппаратах электролизной установки.

3.13 регулятор-промыватель: Аппарат, совмещающий в себе функции регулятора давления и промывателя.

3.14 редко обслуживаемое оборудование: Оборудование, частота обслуживания которого составляет реже одного раза в сутки.

3.15 ресивер: Сосуд, работающий под давлением, предназначенный для хранения запаса газообразных продуктов (водорода, кислорода, азота), а также для стабильной работы производства получения электролитических водорода и кислорода.

3.16 сведения о процессе эксплуатации: Длительность и условия работы, проведение технического обслуживания, ремонта и другие данные.

3.17тамбур-шлюз: Специальное помещение - тамбур, имеющее самозакрывающиеся двери без запорных устройств с постоянным подпором вентиляционного воздуха, предназначенное для перехода из помещения с обращением водорода или иного помещения с категорией «А» в коридор или другое помещение

3.18удельная электропроводность воды: Электропроводность единицы объема воды.

3.19 электролитические водород и кислород: Продукционные или промежуточные газообразные водород и кислород, полученные методом электролиза воды, промытые и охлажденные, а также очищенные и осушенные в аппаратуре электролизной установки.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

АСУТП - автоматическая система управления технологическими процессами;

ВВН - водокольцевой вакуумный насос;

ВПУ - водоподготовительная установка;

ГТХ - автоматический газоанализатор;

КЗ - короткое замыкание;

КИП - контрольно-измерительные приборы;

КОН - гидрат окиси калия;

ПТБ - правила техники безопасности;

ПТЭ - правила технической эксплуатации;

ИЩУ - центральный щит управления;

ЭКМ - электроконтактный манометр;

ЭУ - электролизная установка.

5 Общие требования

5.1 Распределение обязанностей между структурными подразделениями по обслуживанию электролизной установки

5.1.1 Обслуживание электролизных установок во время эксплуатации производится персоналом структурных подразделений по эксплуатации электрооборудования, эксплуатации водоподготовительных установок, АСУТП.

5.1.2 На персонал структурного подразделения по эксплуатации электрооборудования возлагается:

- обслуживание и ремонт оборудования ЭУ для получения водорода, ресиверов для водорода и углекислого газа (азота);

транспортировка, разрядка и обслуживание баллонов с углекислотой (азотом).

5.1.3 На персонал структурного подразделения по эксплуатации ВПУ возлагается:

- химический анализ водорода и кислорода на ЭУ;

- анализ газов при продувках оборудования ЭУ азотом;

- химический анализ воздуха в различных участках ЭУ;

- определение точки росы водорода на ЭУ.

5.1.4 На персонал структурного подразделения АСУТП возлагается:

- обслуживание и ремонт газоанализаторов, манометров, дифференциальных манометров, ротаметров и других средств измерения, применяемых на ЭУ;

- обслуживание и ремонт холодильно-компрессорных агрегатов в схемах осушки водорода;

- ремонт индикаторов влажности водорода.

5.1.5 Возможные на отдельных электростанциях отступления от указанного распределения функций по обслуживанию ЭУ должно быть закреплено распоряжением технического руководителя электростанции.

5.1.6 Метрологический надзор за состоянием средств измерения (теплотехнических и физико-химических) осуществляет метрологическая служба или подразделение, выполняющее функции метрологической службы.

5.2 Требования к персоналу

5.2.1 К работе в аппаратной электролизной установки допускаются лица не моложе 18 лет, прошедшие медицинский осмотр и не имеющие противопоказаний к выполнению вышеуказанной работы.

5.2.2 Персонал аппаратных при приеме на работу должен пройти вводный инструктаж. До допуска к самостоятельной работе персонал аппаратных должен пройти:

- первичный инструктаж на рабочем месте;

- проверку знаний следующих инструкций:

а) по охране труда;

б) по оказанию первой помощи пострадавшим в связи с несчастными случаями при обслуживании энергетического оборудования;

в) по применению средств защиты, необходимых для безопасного выполнения работ;

г) по правилам безопасности для персонала, имеющего право подготавливать рабочие места, осуществлять допуск, быть производителем работ, наблюдающим и членом бригады в объеме, соответствующем обязанностям ответственных лиц;

- аттестацию по правилам, специально уполномоченных органов федеральной исполнительной власти, обслуживания сосудов, работающих под давлением и специальных трубопроводов;

- обучение по программам подготовки по профессии.

5.2.3 Допуск к самостоятельной работе оформляется соответствующим распоряжением по структурному подразделению предприятия.

5.2.4 Вновь принятому персоналу аппаратных выдается квалификационное удостоверение, в котором должна быть сделана соответствующая запись о проверке знаний инструкций и правил, указанных в 5.2.2 и право на выполнение специальных работ.

5.2.5 Персонал аппаратных, не прошедший проверку знаний в установленные сроки к самостоятельной работе не допускаются.

5.2.6 Персонал аппаратных в процессе работы обязан проходить:

- повторные инструктажи - не реже одного раза в квартал;

- проверку знаний Инструкции по охране труда и действующей Инструкции по оказанию первой помощи пострадавшим в связи с несчастными случаями при обслуживании энергетического оборудования один раз в год;

- медицинский осмотр - один раз в два года;

- проверку знаний по ПТБ для персонала, имеющего право подготавливать рабочее место, осуществлять допуск, быть производителем работ, наблюдающим или членом бригады - один раз в год.

5.2.7 Лица, получившие неудовлетворительную оценку при квалификационной проверке, к самостоятельной работе не допускаются и не позднее одного месяца должны пройти повторную проверку.

При нарушении норм и правил охраны труда (правил безопасности) в зависимости от характера нарушений должен проводиться внеплановый инструктаж и/или внеочередная проверка знаний.

5.2.8 При несчастном случае персонал аппаратных обязан оказать первую помощь пострадавшему до прибытия медицинского персонала. При несчастном случае с самим персоналом аппаратных, в зависимости от тяжести травмы, он должен обратиться за медицинской помощью или сам себе оказать первую помощь (самопомощь).

5.2.9 Каждый работник аппаратной должен знать местоположение аптечки и уметь ею пользоваться.

5.2.10 При обнаружении неисправных приспособлений, инструмента и средств защиты аппаратчик сообщает своему непосредственному руководителю.

ЗАПРЕЩАЕТСЯ работать с неисправными приспособлениями, инструментом и средствами защиты.

5.2.11 Невыполнение требований инструкции по охране труда для персонала аппаратных рассматривается как нарушение производственной дисциплины.

За нарушение требований инструкций персонал аппаратной несет ответственность в соответствии с действующим законодательством.

5.2.12 На рабочих местах в аппаратных электролизных установок могут иметь место следующие опасные и вредные производственные факторы:

- повышенное значение напряжения в электрической цепи;

- огнеопасность и взрывоопасность вследствие наличия водорода;

вредные химические вещества, вызывающие отравления и ожоги.

5.2.13 Для защиты от воздействия опасных и вредных факторов необходимо применять соответствующие средства защиты.

Для защиты от поражения электрическим током необходимо применять электрозащитные средства:

- специальные диэлектрические перчатки, обувь (галоши, боты), коврики;

- указатели напряжения;

- слесарно-монтажный инструмент с изолирующими рукоятками.

При приготовлении электролита следует находиться в хлопчатобумажном костюме, прорезиненном фартуке, резиновых перчатках, кислотощелочестойких сапогах, защитных герметичных очках.

При нахождении в помещениях с технологическим оборудованием (за исключением щитов управления) необходимо носить защитную каску.

5.2.14 Персонал аппаратных должен работать в спецодежде и применять средства защиты, выдаваемые в соответствии с действующими отраслевыми нормами.

5.2.15 Персоналу аппаратных должны быть бесплатно выданы следующие средства индивидуальной защиты:

- очки защитные;

- костюм хлопчатобумажный;

- галоши резиновые;

- - каска защитная;

перчатки резиновые;

- фартук из прорезиненной ткани;

- боты диэлектрические.

5.2.16 Перед приемом смены персонал аппаратной электролизных установок должен:

- привести в порядок спецодежду. Рукава и полы спецодежды следует застегнуть на все пуговицы, волосы убрать под каску. Одежду необходимо заправить так, чтобы не было свисающих концов или развевающихся частей. Обувь должна быть закрытой и на низком каблуке.

ЗАПРЕЩАЕТСЯ закатывать рукава спецодежды;

- произвести обход обслуживаемого оборудования по определенному маршруту, проверить безопасное состояние оборудования;

- проверить на рабочем месте наличие и исправность инструмента, электрического фонаря, средств пожаротушения, плакатов или знаков безопасности;

- ознакомиться с записями в оперативном журнале;

- проверить наличие нейтрализующих растворов;

- убедиться в наличии диэлектрических ковриков на полу возле каждого аппарата.

5.3 Требования к технической документации

5.3.1 Схемы и инструкции

В помещении электролизеров должны находиться:

- технологическая схема установки;

- электрическая схема питания электролизеров;

- схема защиты и сигнализации;

- инструкции по эксплуатации, технике безопасности и противопожарной безопасности. Технологическая схема должна быть вывешена в помещении электролизеров, остальные схемы должны быть приложены к настоящей Типовой инструкции.

В должностных инструкциях для дежурного персонала структурных подразделений по эксплуатации электрооборудования, АСУПТ и ВПУ должны быть указаны обязанности персонала указанных подразделений по обслуживанию ЭУ.

5.3.2 Памятки

В помещении электролизеров должны быть вывешены следующие краткие памятки:

- «Действия персонала при заполнении уравнительных баков»;

- «Действия персонала при отключении установок защитой»;

- «Действия персонала при аварии, взрыве, пожаре».

5.3.3 Журналы

При эксплуатации ЭУ должны вестись следующие журналы:

- контроля и наблюдений;

- проверок, опробований и ремонтов;

- проверки предохранительных клапанов;

- химического контроля работы установки.

В журнале контроля и наблюдений производятся записи об осмотрах оборудования, переключениях в схеме, о выявленных дефектах и неполадках. Журнал должен находиться в помещении ЭУ.

В журнал проверок, опробований и ремонтов вносятся записи обо всех видах проверок, опробований и ремонтов, проводимых персоналом структурных подразделений, и заключения об исправности установки и возможности ее работы.

5.3.4 Порядок ведения записей при проверках, опробованиях и ремонтах оборудования

5.3.4.1 Проверка обратных клапанов

|

Дата проверки |

Номер обратного клапана (место установки) |

Заключение о пригодности (о плотности клапана) |

Должность, фамилия и подпись проверяющего |

|

|

|

|

|

5.3.4.2 Проверка изоляции электролизера

|

Дата проверки |

Характеристика изоляционного узла(номер болта, сторона электролизера) |

Нормируемое сопротивление, 1 МОм |

Измеренное сопротивление, МОм |

Должность, фамилия и подпись проверяющего |

|

|

|

|

|

|

5.3.4.3 Проверка напряжения на ячейках электролизера

|

Дата проверки |

Номер ячейки от катода |

Напряжение, В |

Должность, фамилия и подпись проверяющего |

||

|

катод-рама |

анод-рама |

катод-анод |

|||

|

|

|

|

|

|

|

5.3.4.4 Проверка действия защиты и сигнализации

|

Дата проверки |

Вид защиты, сигнализации |

Параметр, воздействующий на защиту (отключение, сигнал) |

Должность, фамилия и подпись проверяющего |

|

|

согласно Стандарта |

фактический |

|||

|

|

|

|

|

|

5.3.4.5 Проверка усилия затяжки электролизера

|

Дата проверки |

Номер шпильки |

Номер комплекта пружин |

Длина комплекта пружин, мм |

Усилие, тс |

Должность, фамилия и подпись проверяющего |

|

|

|

|

|

|

|

5.3.4.6 Журнал проверки предохранительных клапанов

|

Дата проверки |

Номер предохранительного клапана и место его установки |

Давление, при котором клапан открывается, МПа |

Должность, фамилия и подпись проверяющего |

|

|

согласно Стандарта 1,15 Рраб |

фактическое |

|||

|

|

|

|

|

|

5.3.4.7 Журнал химического контроля работы установки

|

Дата проверки |

Точка отбора |

Анализируемый параметр |

Показания автоматического прибора |

Результаты анализа |

Должность, фамилия и подпись проверяющего |

|

|

|

|

|

|

|

6 Приемка в эксплуатацию электролизной установки

6.1 Общие требования к подготовительным работам

6.1.1 Пробный пуск и комплексное опробование ЭУ могут быть начаты только при полном окончании строительно-монтажных работ и наличии следующих актов, подтверждающих готовность, ЭУ к пуску:

- приемки из монтажа технологического оборудования, трубопроводов, электротехнического оборудования, приборов и схем контроля, защиты и сигнализации;

- пропаривания электролизеров;

- гидравлических испытаний электролизеров, технологического оборудования и трубопроводов;

- пневматического испытания аппаратов и трубопроводов;

- обезжиривания аппаратов, арматуры и труб, работающих в атмосфере кислорода;

- проверки изоляции ячеек, стяжных болтов и монополярных плит электролизеров;

- промывки аппаратов и трубопроводов.

6.1.2 Пуск ЭУ после монтажа, капитального ремонта или продолжительного (3 мес и более) простоя должен производиться под наблюдением ответственного инженерно-технического работника.

6.1.3 Трубопроводы ЭУ должны быть окрашены в соответствии с ГОСТ 14202; аппараты - по цвету соответствующего газа; ресиверы - светлой краской с кольцами по цвету соответствующего газа (приложение В настоящего Стандарта).

6.1.4 Средства измерения, защиты, материалы и запасные детали, необходимые для пуска, эксплуатации и ремонта ЭУ, приведены в приложении Б; основные физико-химические свойства сырья и готовой продукции - в приложении Г.

6.2 Промывка оборудования

Аппараты и трубопроводы ЭУ должны быть продуты паром или промыты водой для удаления окалины и грязи. Промывку трубопроводов необходимо проводить достаточно интенсивно до устойчивого появления чистой воды из выходных патрубков. После промывки трубопроводы и аппараты необходимо опорожнить и продуть воздухом, не содержащим масла, или азотом до полного удаления капельной влаги.

6.3 Подготовка к работе сосудов, работающих под давлением

6.3.1 Электролизеры и все вспомогательное оборудование, работающее под давлением, после монтажа или капитального ремонта должны подвергаться гидравлическому испытанию на прочность в соответствии с технической документацией завода-изготовителя.

После гидравлического испытания должно быть проведено пневматическое испытание на плотность при рабочем давлении.

Пневматическое испытание должно проводиться с помощью азота или воздуха, не содержащего масла.

В процессе испытания аппаратов следует производить осмотр и проверку всех соединений на плотность.

Результаты гидравлических и пневматических испытаний должны оформляться актами.

6.3.2 Все вентили ЭУ должны быть проверены на плотность в открытом и закрытом положениях; маховики вентилей должны быть исправными. Каждый вентиль должен иметь бирку с номером.

6.3.3 Манометры должны иметь красную черту или контрольную стрелку.

6.3.4 Предохранительные клапаны должны быть отрегулированы на специальном стенде. Клапаны должны открываться при повышении давления на 15 % рабочего и быть проверены на плотность затвора и разъемных соединений, испытания проводятся газообразной средой, не содержащей масла.

6.4 Проверка изоляции электролизера

6.4.1 После сборки электролизера необходимо проверить изоляцию ячеек испытательным напряжением 12 В и сопротивление изоляции стяжных болтов и изолирующих подставок мегаомметром на напряжение 1000 В. Сопротивление изоляции должно быть не менее 1 МОм.

6.4.2 Изолирующие подставки следует проверить отдельно или совместно с электролизером. В последнем случае электролизер внутри должен быть сухим.

При испытании изолирующих подставок отдельно подставка должна быть зажата между двумя электродами по поверхности не менее 85 % площади подставки.

6.5 Пуск установки осушки водорода методом охлаждения

Монтаж испарителя холодильной машины выполняется с учетом того, чтобы штуцер выхода хладона из испарителя был выше штуцера входа хладона в компрессор. Холодильный агрегат соединяется с испарителем крепежными трубками в соответствии с требованиями ГОСТ 617. Испытания и пуск холодильной машины выполняются специализированной организацией. После пуска холодильного агрегата в работу водород из ЭУ направляется в испаритель путем открытия соответствующих вентилей.

6.6 Подготовка к включению адсорбционной осушки водорода

6.6.1 При подготовке к пуску смонтированной адсорбционной осушки водорода с регенерацией сорбента в замкнутом контуре, необходимо провести гидравлические испытания аппаратов и трубопроводов осушки (подогревателя водорода, холодильников, сепараторов, сборников конденсата и осушителей водорода).

После слива воды следует разобрать осушители, просушить их и очистить, затем загрузить в корзины осушителей силикагель КСМ по ГОСТ 3956 и провести пневматическое испытание узла осушки азотом или чистым воздухом.

6.6.2 При подготовке к пуску установки осушки водорода с вакуумно- термической регенерацией сорбента необходимо провести гидравлические испытания осушителей, слить воду, разобрать осушители, очистить их, просушить, затем загрузить (без корзин) силикагель и провести пневматическое испытание осушителя.

Необходимо проверить работу вакуумного насоса ВВП-1,5.

6.6.3 Перед засыпкой силикагеля на днище корзины и на нижнюю решетку необходимо положить стальную сетку № 1, затем слой стекловаты толщиной 30 мм. После засыпки силикагеля на него сверху надо уложить слой стекловаты и сетку.

6.7 Подготовка к пуску преобразовательных агрегатов

Перед пуском преобразовательных агрегатов необходимо:

- проверить их работу без подключения к электролизеру;

- проверить полярность подключения кабелей к электролизерам и к преобразовательным агрегатам (при использовании тиристорных агрегатов кабели не должны прокладываться в стальных трубах и не должны иметь бронь);

- подсоединить кабели к концевым плитам электролизеров.

6.8 Испытания электролизной установки

Целью испытаний является получение фактических данных о технических показателях работы электролизеров и вспомогательного оборудования (тепловых и электрических характеристик, величины давления, чистоты газов).

6.8.1 Объект испытаний

Объектом испытаний является оборудование, входящее в состав электролизной установки:

- электролизер для получения водорода и кислорода;

- вспомогательное оборудование к нему (разделительные колонки, регуляторы-промыватели газов, уравнительные баки);

- узел осушки водорода;

- электротехническая часть;

- контрольно-измерительные приборы.

6.8.2 Определяемые характеристики

Во время испытаний электролизеров и вспомогательного оборудования определяются следующие показатели:

- напряжение на электролизере;

- нагрузка на электролизере;

- содержание азота на выходе из электролизной установки во время продувок;

- содержание кислорода в водороде в водородной магистрали;

- содержание водорода в кислороде в кислородной магистрали;

- чистота водорода в ресиверах;

- давление в электролизной установке и ресиверах;

- изоляция ячеек, стяжных шпилек и концевых плит электролизера;

- содержание водорода в воздухе в помещениях электролиза воды и КИП;

- содержание кислорода в воздухе в помещениях электролиза воды и КИП;

- плотность электролита в электролизерах;

- химический состав питательной воды;

- напряжение на ячейках электролизеров;

- температура на электролизерах.

Все показатели по п. 6.8.2 настоящего Стандарта должны соответствовать требованиям документации завода-изготовителя и требованиям Стандарта.

6.8.3 Условия испытаний

6.8.3.1 Испытания проводятся, на установках, укомплектованных оборудованием и материалами, прошедшими выходной контроль заводов-изготовителей в соответствии с существующей нормативно-технической документацией на продукцию (стандарты, технические условия завода-изготовителя) и смонтированных электростанциях в соответствии с требованиями СНиП и норм проектирования,

6.8.3.2 Все технологические и электрические параметры установок время испытаний не должны превышать допустимых величин, зафиксированных в документации завода-изготовителя оборудования и в проекте установок.

6.8.4 Средства испытаний

6.8.4.1Средства: измерений, применяемые на испытаниях должны пройти поверку, иметь поверительные клейма и техническую документацию подтверждающую их годность.

6.8.4.2 Технологические показатели работы установки (напряжен, нагрузка, давление, температура, чистота газов) замеряются по показаниям штатных приборов, установленных согласно проекта. Допустимая погрешность измерений не должна превышать паспортных значений погрешности приборов.

6.8.4.3 Химический контроль в период проведения испытаний осуществляется путем отбора проб из проектных точек отбора для ручного анализа.

6.8.4.4 Из приборов химического контроля при проведении испытаний используются прибор типа КГА 2-1 для газовых анализов, газоанализатор кислорода типа ГК-1, эксплозиметр ЭТХ-1-21 или сигнализатор горючих газов СТХ-5А-1.

Денсиметр аккумуляторный, предел измерений 1100 - 1300 кг/м3. Вольтметр постоянного тока 0,45 мВ - 3,0 В, мегаометр лабораторный.

6.9 Пробный пуск электролизной установки

6.9.1 Подготовительные работы по пробному пуску электролизной установки

6.9.1.1 Проверка комплектности электролизной установки и состояния технологического оборудования.

6.9.1.2 Определение соответствия технологической схемы и технических характеристик смонтированного оборудования требованиям завода-изготовителя и проектным техническим решениям.

6.9.1.3 Проверка изоляции стяжных болтов и концевых плит электролизеров согласно требованиям завода-изготовителя.

6.9.1.4 Проведение опробования оборудования на инертных средах с проверкой всех узлов технологической схемы.

6.9.1.5 Проверка работы регуляторов давления на нейтральных газах.

6.9.1.6 Устранение недостатков, выявленных при опробовании на инертных средах.

Инструктаж персонала на рабочих местах по технологической схеме и особенностях пусковых операций.

6.9.2 Включение электролизной установки в работу

6.9.2.1 Пробный пуск ЭУ на рабочих средах (пуск осуществляется согласно разд. 6.9.3 настоящего Стандарта).

6.9.2.2 Во время пуска осуществляется химический контроль чистоты вырабатываемых газов на лабораторных приборах.

Проверяется интенсивность циркуляции электролита, работа поплавковых регуляторов давления, схемы автоматической подпитки из уравнительных баков.

Включается в работу схема автоматического контроля, защиты и сигнализации.

6.9.2.3 После отключения электролизной установки устраняются недостатки, выявленные при пробном пуске.

6.9.2.4 Отключение ЭУ осуществляется согласно п. 6.14.2 настоящего Стандарта.

6.9.3 Пуск электролизной установки

6.9.3.1 Последовательность операций

Операции необходимо проводить в следующем порядке:

- приготовить электролит;

- заполнить электролитом электролизер и разделительные колонки;

- заполнить обессоленной водой уравнительные баки, регуляторы давления;

- заполнить водой гидрозатворы;

- продуть азотом аппараты и трубопроводы;

- подготовить средства измерения;

- вытеснить воздух из ресиверов для водорода инертным газом;

- включить электролизер;

- включить в работу установку осушки водорода;

- заполнить ресиверы. Вытеснить водородом инертный газ и кислородом воздух из ресиверов (при использовании кислорода).

6.9.4 Приготовление электролита

6.9.4.1 Перед приготовлением электролита необходимо тщательно промыть бак для щелочи.

В процессе растворения щелочи раствор следует перемешивать с помощью насоса.

6.9.4.2 Для приготовления электролита следует применять технический гидрат окиси калия (КОН) высшего сорта в виде чешуек в полиэтиленовых вкладышах или мешках или марки ч.д.а, ч.

Концентрация КОН в растворе должна составлять 390 - 400 г/дм3.

6.9.4.3 После достижения заданной концентрации (плотности) электролита необходимо ввести в него двухромовокислый калий (К2СГ2О7) марки ЧДА по ГОСТ 4220 из расчета 2 г на 1 л электролита. Двухромовокислый калий добавляют в электролит для снижения поляризации электродов и уменьшения утечек тока по каналам.

6.9.5 Заполнение аппаратов электролитом и обессоленной водой

6.9.5.1 Необходимо собрать схему перекачки электролита из бака для щелочи в электролизеры и разделительные колонки, перекачать насосом через фильтр электролит до появления раствора в указателях уровня разделительных колонок или в вентилях, установленных на газоотводных трубах перед разделительными колонками.

6.9.5.2 Перед заполнением обессоленной водой уравнительных баков и регуляторов давления следует промыть трубопровод, подводящий воду к системе, затем собрать схему заполнения, открыть вентиль выпуска воздуха из уравнительных баков. Далее следует заполнить баки (баки заполняются до тех пор пока не польется вода из дренажного вентиля на расширителе), закрыть вентиль выпуска воздуха из баков, открыть вентили выпуска воздуха из регуляторов давления и заполнить регуляторы давления до нижних меток на указателях уровня, затем закрыть все вентили.

6.9.5.3 Для заполнения водой гидрозатворов следует собрать схему и заполнить гидрозатворы до появления воды из переливной трубки или до средних меток на указателях уровня и закрыть вентили.

6.9.6 Продувка азотом аппаратов и трубопроводов

6.9.6.1 Предпусковую продувку установки азотом производят для предотвращения образования взрывоопасной смеси водорода с воздухом в аппаратах и трубопроводах. Для продувки необходимо применять азот с содержанием кислорода не более 1 %. Следует собрать схему продувки на включаемом электролизере, открыть вентили выпуска воздуха из системы, установить давление азота в рампе 0,2 - 0,5 МПа и продуть систему до содержания азота в выдуваемом газе не менее 97 %.

Давление в аппаратах в процессе продувки следует поддерживать в пределах 0,02 - 0,05 МПа.

6.9.6.2 После окончания продувки аппаратов и трубопроводов следует продуть импульсные трубки средств измерения, затем прекратить подачу азота, закрыть вентили в схеме установки, открытые при продувке.

6.9.7 Подготовка средств измерения к включению в работу

Для подготовки средств измерения следует:

- прогреть датчики автоматических газоанализаторов ГТХ-1-11 и ГТХ-1-21. После того, как температура датчиков достигнет номинального значения (68 ± 1) °С, подать в датчики приборов азот;

- проверить на азоте при давлении 0,01 - 0,015 МПа нуль вторичных приборов. После установки нуля оставить приборы включенными и перед подачей в датчики водорода и кислорода повторно продуть их азотом;

- залить водой разделительные сосуды дифференциального манометра- уровнемера и электроконтактного манометра, проверить нуль вторичного прибора дифференциального манометра-уровнемера;

- ввести следующие уставки технологических защит, срабатывающих при нарушениях режима работы: содержание водорода в кислороде -2,0 %, содержание кислорода в водороде -1,0 %, разность давлений между водородом и кислородом ±2 кПа, максимальное давление водорода в аппаратах - 1 МПа;

- проверить работу схемы защиты и сигнализации имитацией возможных неисправностей;

- выставить уставки для действия предупредительных сигналов, которые должны поступать при повышении содержания водорода в воздухе до 0,4 % и кислорода менее 19 % и более 23 %, понижении до нуля содержания водорода в кислороде и кислорода в водороде и повышении температуры электролита до 70 °С. Понижение до нуля содержания примесей в газах свидетельствует об отсутствии протока газов через датчики газоанализаторов ГТХ. Подготовку средств измерения для включения в работу проводит персонал структурного подразделения АСУТП.

6.9.8 Вытеснение воздуха из ресиверов для водорода инертным газом

Вытеснение воздуха углекислым газом следует вести до содержания углекислого газа в выдуваемом газе не менее 85 %; вытеснение воздуха азотом - до содержания азота в выдуваемом газе не менее 97 %.

6.9.9.1 Перед включением в работу электролизера следует проверить:

- уровни жидкости в аппаратах;

- полярность электролизера;

- изоляцию стяжных болтов и монополярных плит;

- открытие вентилей у манометров и дифференциального манометра- уровнемера.

6.9.9.2 Следует собрать схему включения электролизера, открыть вентили выпуска газов в атмосферу и вентиль на линии циркуляции электролита, если он имеется. Затем подать напряжение на включаемый электролизер и установить на нем ток 100 А. Прибавляя по 50 - 100 А через каждые 5 мин, увеличить ток до номинального значения. Напряжение на электролизере при этом не должно превышать номинального для данного типа электролизера.

6.9.9.3 После подачи напряжения на электролизер следует продуть аппараты и трубопроводы водородом и кислородом до тех пор, пока анализ выпускаемых из установки газов не покажет содержание водорода выше 99,0 % и содержание кислорода выше 98,0 %. После этого следует увеличить давление и подать водород в ресиверы.

6.9.9.4 При подаче водорода и кислорода в датчики газоанализаторов необходимо отрегулировать проход газов через датчики по ротаметрам.

6.9.9.5 Для включения в работу системы подпитки обессоленной водой следует в первую очередь открыть вентиль на трубопроводе, соединяющем верхнюю часть уравнительных баков с регулятором давления водорода, а потом вентили, соединяющие жидкостную систему регуляторов с уравнительными баками и разделительными колонками.

6.9.10 Включение установки осушки водорода

Перед включением в работу установки необходимо:

- включить компрессор и проверить работу холодильного агрегата (трубка после терморегулирующего вентиля и всасывающая трубка должны покрыться инеем);

- открыть вентиль подачи водорода через испаритель, при этом иней со всасывающей трубки должен исчезнуть, но она должна быть холодной (0 ¸ 5 °С), а на трубке после терморегулирующего вентиля иней должен оставаться;

- проверить температуру газа на выходе из испарителя. При нормальной работе установки температура газов должна быть не выше минус 5 °С.

6.9.11 Включение установки адсорбционной осушки

6.9.11.1 Осушка водорода производится в двух осушителях, работающих попеременно на осушку и регенерацию. Циклы осушки и регенерации зависят от производительности ЭУ.

6.9.11.2 Следует собрать схему осушки водорода, открыть вентили подачи пара в паровой подогреватель и в рубашку регенерируемого осушителя, подать охлаждающую воду в холодильники работающего осушителя. Подать газ через подогреватель в регенерируемый осушитель.

Установку адсорбционной осушки кислорода следует включать аналогичным образом.

6.9.11.3 Для включения в работу установки адсорбционной осушки водорода с вакуумно-термической десорбцией влаги необходимо:

- подать водород на осушку в один из осушителей;

- открыть вентиль подачи пара в рубашку второго (регенерируемого) осушителя;

- включить через 16 ч после начала прогрева вакуумный насос ВВП-1,5 и отрегулировать (по ротаметру) подачу водорода в регенерируемый осушитель;

- проводить регенерацию в течение 4 ч, не прекращая подачу пара в рубашку, подачу водорода на продувку (расход водорода должен составлять 3 - 4 нм3/ч) и не отключая вакуумный насос;

- отключить насос, прекратить подачу пара в рубашку и водорода в осушитель. Плавно и осторожно «сорвать» вакуум в аппарате, соединив аппарат с работающим осушителем;

- закрыть все вентили на отрегенерированном осушителе, кроме одного вентиля, связывающего этот осушитель с работающим, и поставить горячий осушитель на естественное охлаждение.

6.9.12 Заполнение ресиверов

Для заполнения ресиверов необходимо:

- собрать схему продувки ресиверов для водорода;

- закрыть вентиль выпуска водорода из ЭУ в атмосферу, открыть вентиль подачи водорода в ресиверы. Водород подается в верхнюю часть ресивера. При продувке следует поддерживать давление в ресиверах в пределах 0,05 ¸ 0,10 МПа;

- после того, как содержание водорода в выпускаемом из ресиверов газе достигнет 99,0 %, закрыть вентили выпуска водорода из ресиверов, открыть дренажные вентили ресиверов и продуть нижнюю часть каждого ресивера до содержания водорода 99,0 %;

- закрыть дренажные вентили ресиверов и приступить к накапливанию водорода в ресиверах;

- собрать схему продувки ресиверов для кислорода, вытеснить из них воздух до содержания кислорода в выпускаемом газе не ниже 98,0 % и приступить к накапливанию кислорода в ресиверах.

При продувке кислородных ресиверов, их заполнении и последующей эксплуатации давление кислорода в ресиверах должно быть ниже, чем давление водорода в ресиверах.

6.9.13 Включение второго электролизера при работе первого

Для включения второго электролизера необходимо:

- проверить открытие вентилей выпуска газов в атмосферу из регуляторов давления включаемого электролизера;

- проверить (при наличии в схеме гидрозатворов для водорода и кислорода) открытие вентилей входа газов в гидрозатворы;

- продуть включаемый электролизер азотом в соответствии с п. 6.9.6 настоящего Стандарта;

- включить электролизер в соответствии с п. 6.9.9 настоящего Стандарта;

- закрыть вентили выпуска газов в атмосферу и открыть вентили подачи газов в рабочие коллекторы после того, как давление в аппаратах вводимого в работу электролизера превысит на 0,01 - 0,02 МПа давление в аппаратах первого электролизера;

- открыть вентили подпитки, соединяющие по воде аппараты вновь включаемого электролизера с уравнительными баками;

- открыть вентиль на трубопроводе, связывающем жидкостную систему регуляторов с разделительными колонками;

- подключить аппараты вновь включенного электролизера к импульсным трубкам дифференциального манометра-уровнемера.

6.10 Комплексное опробование электролизной установки

6.10.1 Во время комплексного опробования ЭУ проверяется чистота вырабатываемых газов при минимальных и максимальных нагрузках, при рабочих температурах выходящих газов и рабочих давлениях согласно техническим условиям завода-изготовителя. Во время испытаний электролизеров одновременно с автоматическим контролем чистоты газов осуществляется химический контроль лабораторными приборами.

6.10.2 Проверяется напряжение на ячейках электролизеров при различных нагрузках и давлениях.

6.10.3 Проверяется интенсивность циркуляции электролита при максимальных нагрузках, рабочем давлении и различных температурах выходящих газов.

6.10.4 Осуществляется проверка работы регуляторов давления при минимальных и максимальных нагрузках, при изменении режима работы установки на рабочих давлениях.

6.10.5 Проверяется работа автоматической подпитки химобессоленной водой (конденсатом) электролизеров из уравнительных баков при изменении режима работы электролизеров на различных давлениях и нагрузках.

6.10.6 Проводится испытание средств защиты и сигнализации при минимальных и максимальных нагрузках, изменяемых давлениях и температурах.

6.11 Обработка данных и оформление результатов испытаний

6.11.1Результаты комплексного опробования ЭУ по перечисленным показателям пп. 6.10.1 - 6.10.6 фиксируются в журнале испытаний.

6.11.2 По материалам результатов комплексного опробования составляется Протокол, содержащий оценку результатов комплексного опробования ЭУ на соответствие требованиям нормативных документов завода-изготовителя и настоящего Стандарта (см. табл. А.1.1.2).

6.12 Организация эксплуатации электролизных установок

6.12.1 При эксплуатации ЭУ следует руководствоваться нормативными документами Ростехнадзора по производству водорода методом электролиза воды [1] и безопасной эксплуатации сосудов, работающих под давлением [2].

6.12.2 На основании настоящего Стандарта на энергопредприятии должна быть составлена рабочая инструкция по эксплуатации ЭУ с учетом особенностей аппаратуры и технологической схемы данной ЭУ.

6.12.3 При составлении рабочей инструкции отличия от настоящего Стандарта допускаются только в том случае, если они вызваны особенностями конструкции данной ЭУ или направлены на повышение надежности и безопасности ее эксплуатации.

6.12.4 В рабочей инструкции должны быть указаны должность и фамилия инженерно-технического работника, ответственного за вывод оборудования в ремонт и ввод в эксплуатацию после ремонта.

6.12.5 На основании приведенной в настоящем Стандарте периодичности проверок, опробований и ремонтов должны быть составлены рабочие графики.

6.12.6 Кроме требований настоящего Стандарта при эксплуатации ЭУ необходимо соблюдать требования научно-технических документов заводов- изготовителей технологического и электротехнического оборудования, арматуры и средств измерения.

6.12.7 При эксплуатации электролизных установок должны контролироваться: напряжение и ток на электролизерах, давление водорода и кислорода, уровни жидкости в аппаратах, разность давлений между системами водорода и кислорода, температура электролита в циркуляционном контуре и температура газов в установках осушки, влажность водорода после установок осушки*, чистота водорода и кислорода в аппаратах и содержание водорода и кислорода в помещениях установки.

_____________

*Влажность водорода после установок осушек.

Нормальные и предельные значения контролируемых параметров должны быть установлены на основе инструкции завода-изготовителя и проведенных испытаний и строго соблюдаться при эксплуатации.

6.12.8 Технологические защиты электролизных установок должны действовать на отключение преобразовательных агрегатов (двигателей-генераторов) при следующих отклонениях от установленного режима:

разности давлений в регуляторах давления водорода и кислорода более 200 кгс/м2 (2 кПа);

- содержании водорода в кислороде 2 %;

- содержании кислорода в водороде 1 %;

- давлении в системах выше номинального;

- межполюсных коротких замыканиях;

- однополюсных коротких замыканиях на землю (для электролизеров с центральным отводом газов);

- исчезновении напряжения на преобразовательных агрегатах (двигателях- генераторах) со стороны переменного тока.

При автоматическом отключении электролизной установки, а также повышении температуры электролита в циркуляционном контуре до 70 °С, при увеличении содержания водорода в воздухе помещений электролизеров и датчиков газоанализаторов до 0,4 % и содержании кислорода менее 19 % и более 23 % на щит управления должен подаваться сигнал.

Повторный пуск установки после отключения ее технологической защитой должен осуществляться оперативным персоналом только после выявления и устранения причины отключения.

6.12.9 При осмотре установки оперативный персонал должен проверять:

- соответствие показаний дифференциального манометра-уровнемера уровням воды в регуляторах давления работающего электролизера;

- положение уровней воды в регуляторах давления отключенного электролизера;

- открытие клапанов выпуска газов в атмосферу из регуляторов давления отключенного электролизера;

- наличие воды в гидрозатворах;

- расход газов в датчиках газоанализаторов (по ротаметрам);

- нагрузку и напряжение на электролизере;

- температуру газов на выходе из электролизера;

- давление водорода и кислорода в системе и ресиверах;

- давление инертного газа в ресиверах.

6.12.10 При осмотрах ЭУ должны проверяться и при необходимости корректироваться параметры технологического режима. Персонал, обслуживающий ЭУ, должен следить за температурой электролита, регулируя в случае необходимости количество воды, поступающей в змеевики разделительных колонок.

6.12.11 Персонал, обслуживающий ЭУ, должен периодически (по графику) заполнять химобессоленной водой (конденсатом) уравнительные баки, производить необходимые переключения в схеме осушки газов, выводить осушители на регенерацию, на охлаждение и т. д., отключать для оттаивания холодильную машину, сливать воду из испарителя.

6.12.12 Для проверки исправности автоматических газоанализаторов один раз в сутки должен проводиться химический анализ содержания кислорода в водороде и водорода в кислороде. При неисправности одного из автоматических газоанализаторов соответствующий химический анализ должен проводиться каждые 2 ч.

6.12.13 Для электролиза должна применяться вода с сопротивлением не менее 600000 Ом×см.

6.12.14 Чистота водорода, вырабатываемого ЭУ, должна быть не ниже 99,5 % (в ЭУ типа СЭУ-4М и СЭУ-8М не ниже 99 %), а кислорода не ниже 98 %.

6.12.15 Температура электролита в электролизере должна быть не выше 70, а разность температур наиболее горячих и холодных ячеек электролизера не более 20 °С.

6.12.16 При использовании кислорода для нужд электростанции давление в ресиверах кислорода должно автоматически поддерживаться ниже давления водорода в ресиверах на 1 кгс/см2.

6.12.17 Перед включением электролизера в работу все аппараты и трубопроводы должны быть продуты азотом. Чистота азота для продувки должна быть не ниже 99,0 %. Продувка считается законченной, если содержание азота в выдуваемом газе достигает 97 %.

Продувка аппаратуры электролизеров углекислым газом не допускается.

6.12.18 Подключение электролизера к ресиверам, находящимся под давлением водорода, должно осуществляться при превышении давления в системе электролизера по отношению к давлению в ресиверах не менее чем на 0,5 кгс/см2 (50 кПа).

6.12.19Для вытеснения воздуха или водорода из ресиверов должен применяться углекислый газ или азот. Воздух должен вытесняться углекислым газом до тех пор, пока содержание углекислого газа в верхней части ресиверов не достигнет 85 %, а при вытеснении водорода - 95 %.

Вытеснение воздуха или водорода азотом должно производиться, пока содержание азота в выдуваемом газе не достигнет 97 %.

При необходимости внутреннего осмотра ресиверов они должны предварительно продуваться чистым воздухом, не содержащим масла, до тех пор, пока содержание кислорода в выдуваемом газе не достигнет 20 %.

Азот или углекислый газ должен вытесняться водородом из ресиверов, пока в их нижней части содержание водорода не достигнет 99 %.

6.12.20 На регуляторах давления водорода и кислорода и на ресиверах предохранительные клапаны должны быть отрегулированы на давление, равное 1,15 номинального. Предохранительные клапаны на регуляторах давления должны проверяться не реже одного раза в 6 мес., а предохранительные клапаны на ресиверах - не реже одного раза в 2 года. Предохранительные клапаны должны испытываться на стенде азотом или чистым воздухом, не содержащим масла.

6.12.21 На трубопроводах подачи водорода и кислорода в ресиверы, а также на трубопроводе подачи обессоленной воды (конденсата) в питательные баки должны быть установлены газоплотные обратные клапаны.

6.12.22 В процессе эксплуатации электролизной установки должны проверяться:

- плотность электролита - не реже одного раза в месяц;

- напряжение на ячейках электролизеров - не реже одного раза в 6 мес.;

- действие технологических защит, предупредительной и аварийной сигнализации и состояние обратных клапанов - не реже одного раза в 3 мес.;

- влажность водорода после схемы осушки - не реже одного раза в сутки.

6.12.23 Температура точки росы должна быть не выше минус 5 °С.

6.12.24 При отключении электролизной установки на срок до 1 ч разрешается

оставлять аппаратуру под номинальным давлением газа, при этом сигнализация повышения разности давлений в регуляторах давления кислорода должна быть включена.

При отключении электролизной установки на срок до 4 ч давление газов в аппаратах должно быть понижено до 0,1 - 0,2 кгс/см2 (10 - 20 кПа), а при отключении на срок более 4 ч аппараты и трубопроводы должны быть продуты азотом. Продувка должна выполняться также во всех случаях вывода электролизера из работы при обнаружении неисправности.

6.12.25 При работе на электролизной установке одного электролизера и нахождении другого в резерве вентили выпуска водорода и кислорода в атмосферу на резервном электролизере должны быть открыты.

6.12.26 Промывка электролизеров, проверка усилия затяжки их ячеек и ревизия арматуры должны производиться один раз в 6 мес.

6.12.27 Обслуживающий персонал обязан сделать запись в журнале контроля и наблюдений о выявленных дефектах и записать в суточную ведомость следующие параметры:

- нагрузку и напряжение на электролизере;

- температуру газов на выходе из электролизера;

- давление водорода и кислорода в системе и ресиверах;

- давление инертного газа в ресиверах;

- влажность водорода после узла осушки.

6.13 Техническое обслуживание электролизных установок

6.13.1 Заполнение уравнительных баков обессоленной водой (или конденсатом)

Для заполнения уравнительных баков следует:

- закрыть вентили, соединяющие по жидкости и по газу уравнительные баки с регуляторами;

- проверить плотность закрытия этих вентилей кратковременным открытием вентиля выпуска водорода в атмосферу. Уровни воды в регуляторах давления при этом должны оставаться без изменения;

- открыть вентиль выпуска водорода из уравнительных баков в атмосферу;

- промыть трубопровод обессоленной воды (конденсата), сливая воду в течение 2 - 3 мин в канализацию. Закрыть дренажный вентиль, открыть вентиль подачи воды в уравнительные баки и заполнить их, следя за заполнением по указателям уровня на баках;

- закрыть вентили подачи воды в баки и вентиль выпуска водорода из баков в атмосферу;

- открыть вентиль на трубопроводе водорода от регулятора к уравнительным бакам, а затем открыть вентили подачи воды из баков на аппараты ЭУ.

6.13.2 Обслуживание установки осушки водорода

6.13.2.1 Один раз в сутки следует сливать воду из расширителя. Периодически, не реже одного раза в неделю, производить оттаивание испарителя. Для оттаивания следует открыть вентиль на обводном трубопроводе водорода и закрыть один из вентилей на испарителе, после чего отключить холодильный агрегат, слить воду из расширителя после оттаивания испарителя, затем закрыть вентиль на обводном трубопроводе, открыть вентиль на испарителе и включить холодильный агрегат.

6.13.2.2 Необходимо проверять периодически (один раз в смену) температуру водорода на выходе из испарителя, которая должна быть не выше минус 5 °С.

6.13.3 Обслуживание установки адсорбционной осушки газов

6.13.3.1 Регулярно, по графику, в зависимости от производительности установки (обычно один раз в неделю) следует производить переход с одного осушителя на другой. При переходе следует включить подогреватель газа, подать пар в рубашку регенерируемого осушителя, подать горячий газ в регенерируемый осушитель. Холодный газ при этом поступит в предварительно охлажденный второй осушитель.

6.13.3.2 Регенерацию силикагеля следует заканчивать, когда температура газа на выходе из осушителя достигнет 100 °С. После окончания регенерации следует закрыть вентили подачи пара в подогреватель газа и в рубашку осушителя, в котором происходила регенерация.

Газ следует направить непосредственно в рабочий осушитель, минуя нагретый, который должен остывать.

6.13.3.3 Вентили подачи охлаждающей воды в холодильники должны быть открыты постоянно при всех режимах работы установки осушки.

6.13.3.4 Один раз в сутки следует сливать воду из всех сборников конденсата.

6.13.4 Обслуживание установки осушки газа с вакуумно-термической регенерацией осушителя

Один раз в неделю следует производить переход с одного осушителя на другой в соответствии с 6.9.11.3.

В процессе регенерации необходимо следить за показаниями ротаметра (поплавок должен находиться на середине шкалы) и за вакуумом в системе, который должен быть в конце регенерации не ниже 90 %.

6.14 Отключение электролизной установки

6.14.1 Отключение одного электролизера при работе другого

Для отключения одного электролизера необходимо:

- закрыть на отключаемом электролизере вентили подпитки водой регуляторов давления, вентиль подпитки водой разделительных колонок и вентиль на трубопроводе водорода от регулятора давления к уравнительным бакам. На электролизере, оставшемся в работе, этот вентиль должен быть открыт;

- закрыть вентили на импульсных трубках дифференциального манометра, идущих от аппаратов отключаемого электролизера;

- снизить электрическую нагрузку на отключаемом электролизере до 100 А;

- закрыть на регуляторах давления вентили подачи газов в рабочие коллекторы и открыть вентили выпуска газов в атмосферу;

- стравить давление, отключить электролизер и разобрать электрическую схему;

- продуть электролизер азотом согласно п. 6.9.6 настоящего Стандарта. Вентили выпуска газов в атмосферу по окончании продувки оставить открытыми.

6.14.2 Планируемое отключение электролизной установки

6.14.2.1 Перед планируемым отключением ЭУ следует закрыть вентили подпитки системы водой по жидкости и газу. Снизить электрическую нагрузку до 100 А. Затем закрыть вентиль на трубопроводе подачи водорода и кислорода в ресиверы, плавно открыть вентили выпуска газов в атмосферу. Отключить электролизер, понизить давление в системе, отключить электрическую часть газоанализаторов водорода и кислорода. Продуть установку азотом согласно п. 6.9.6 и заполнить уравнительные баки обессоленной водой согласно п. 6.13.1.

6.14.2.2 При отключении ЭУ на срок до 1 ч следует закрыть вентиль на линии подпитки водой разделительных колонок, вентили подачи водорода и кислорода в ресиверы и вентили выпуска газов в атмосферу, оставив аппаратуру под рабочим давлением газов.

6.14.2.3 При отключении ЭУ на срок до 4 ч следует закрыть вентили автоматической подпитки системы водой, вентили подачи водорода и кислорода в ресиверы, отключить ЭУ, открыть вентили выпуска газов в атмосферу (один или оба газа должны выпускаться через гидрозатвор) и довести давление в аппаратах до пределов от 0,01 до 0,02 МПа.

Если оба газа выпускаются через гидрозатворы, вентили выпуска газов в атмосферу следует оставить открытыми; если через гидрозатвор выпускается только кислород, оставить открытым вентиль выпуска кислорода и закрыть после снижения давления до пределов от 0,01 до 0,02 МПа вентиль выпуска водорода.

Не следует отключать дифференциальный манометр-уровнемер и выводить защиту от повышения разности давлений между водородом и кислородом.

6.14.2.4 При отключении ЭУ на срок более 4 ч следует произвести операции согласно п. 6.14.2.1.

6.14.3 Аварийное отключение электролизной установки

6.14.3.1 Аварийное отключение ЭУ следует производить при образовании течи электролита или газов, а также при взрыве или пожаре в помещении ЭУ или на территории.

6.14.3.2 Электролизеры должны быть отключены аварийной кнопкой. По возможности следует закрыть вентили автоматической подпитки, вентили на ресиверы и выпустить газы в атмосферу (если доступ к вентилям в помещении ЭУ затруднен или опасен, необходимо снизить давление с помощью вентилей на ресиверах водорода и кислорода).

6.14.4 Отключение электролизной установки защитой

6.14.4.1 После получения сигнала оперативный персонал должен в первую очередь установить причину отключения, закрыть вентили автоматической подпитки и отключить ресиверы. Затем восстановить нормальные уровни воды в регуляторах давления, если они изменились, проверить чистоту газов химическим анализом, а затем снизить давление и продуть установку азотом согласно п. 6.9.6.

6.14.4.2 Повторный пуск должен выполняться оперативным персоналом только после полного выявления и устранения причины отключения ЭУ защитой.

6.14.5 Включение ЭУ после временного перерыва в работе

Для включения ЭУ необходимо:

проверить чистоту кислорода и водорода или азота (если система продувалась азотом) в аппаратах установки;

включить ЭУ согласно п. 6.9.9, убедившись в нормальной чистоте газов или азота;

увеличить перед подключением ЭУ к ресиверам давление газов в системе на 0,05 МПа по сравнению с давлением в ресиверах.

6.15 Средства измерения, технологическая защита, предупредительная сигнализация

Электролизные установки всех типов оснащены следующими приборами:

- автоматическими газоанализаторами для измерения содержания водорода в кислороде;

- автоматическими газоанализаторами для измерения содержания кислорода в водороде;

приборами, контролирующими давление в аппаратах и разность давлений между водородом и кислородом в системе;

- приборами, измеряющими температуру газов, электролита и пара;

- автоматическими газоанализаторами для измерения содержания водорода в воздухе помещений электролизеров;

- автоматическими газоанализаторами для измерения содержания кислорода в воздухе помещений электролизеров.

Технологические защиты ЭУ действуют на отключение преобразовательных агрегатов при:

- содержании водорода в кислороде более 2,0 %;

- содержании кислорода в водороде более 1,0 %;

- давлении в системе более 1,0 МПа;

- разности давлений в регуляторах более 2,0 кПа;

- межполюсных к.з.;

- однополюсных к.з. (для электролизеров СЭУ-10 и СЭУ-20);

- исчезновении напряжения на преобразовательных агрегатах со стороны переменного тока;

содержании водорода в воздухе помещений электролизеров и датчиков КИП более 1 %.

При автоматическом отключении технологическими защитами на центральный щит управления подается сигнал.

Сигнал на центральный щит управления подается также при следующих отклонениях от установленного режима ЭУ всех типов:

- повышении температуры электролита в электролизерах до 70 °С;

- понижении чистоты до нуля водорода в кислороде и кислорода в водороде;

- содержании водорода в воздухе помещений электролизеров и датчиков КИП более 0,4 %;

- содержании кислорода в воздухе помещений электролизеров и датчиков КИП менее 19 % или более 23 %.

6.16 Объем и периодичность химического контроля работы электролизных установок

Таблица 1

|

Анализируемый продукт |

Место отбора пробы |

Периодичность |

Определяемый компонент или показатель |

Содержание по норме |

|

Электролит |

Бак приготовления электролита |

При приготовлении электролита |

Плотность |

1280 - 1300 кг/м3 |

|

Электролит |

Разделительная колонка или линия циркуляции |

один раз в месяц |

Плотность |

1280 - 1300 кг/м3 |

|

Электролит |

Разделительная колонка или линия циркуляции |

один раз в год |

Хлориды |

Браковочные нормы 6 г/дм3 |

|

Карбонаты |

800 мг-экв/дм3 |

|||

|

Конденсат или обессоленная вода |

Трубопровод подпитки уравнительных баков |

один раз в 10 дней |

Хлориды |

20 мкг/дм3 |

|

Соединения железа |

30 мкг/дм3 |

|||

|

Карбонаты Удельное электрическое сопротивление |

70 мкг-экв/дм3 600000 Ом×см |

|||

|

Водород |

Трубопровод перед автоматическим газоанализатором |

один раз в сутки |

Кислород |

1 % |

|

Водород |

Трубопровод после регулятора давления водорода |

При пуске электролизера и по требованию |

Кислород |

1 % |

|

Водород |

После схемы осушки |

один раз в сутки |

t° точки росы |

Не выше -5 °С |

|

Кислород |

Трубопровод перед автоматическим газоанализатором |

один раз в сутки |

Водород |

2,0 % |

|

Кислород |

Трубопровод после регулятора давления кислорода |

При пуске электролизера и по требованию |

Водород |

2,0 % |

|

Азот |

Трубопровод после регулятора давления водорода |

При пуске и отключении электролизера и по требованию |

Азот |

97 % |

|

Водород |

Верхняя зона помещений электролизеров и датчиков- газоанализаторов |

При оформлении нарядов-допусков на ремонтные работы |

Водород |

Отсутствие |

|

Примечания 1 При неисправности одного из автоматических газоанализаторов соответствующий химический анализ должен проводиться каждые 2 ч. 2 При использовании для питания электролизеров обессоленной воды определение содержания хлоридов и карбонатов в электролите и обессоленной воде не требуется. |

||||

6.17 Объем и периодичность проверок оборудования, арматуры и средств измерения электролизных установок

|

Проверяемый элемент оборудования (прибор) |

Проверяемая величина (параметр) |

Нормативное значение проверяемой величины |

Периодичность проверки |

Пункты Стандарта, регламентирующие проверку |

|

Предохранительные клапаны на регуляторах давления |

Давление, при котором клапан открывается |

Не более 115 % |

один раз в 6 мес. |

пп. 6.3.4; |

|

Предохранительные клапаны на ресиверах |

То же |

Не более 115 % |

один раз в 2 года |

пп. . 6.3.4; |

|

Обратные клапаны |

Плотность клапана |

Отсутствие пропусков газа |

один раз в 3 мес. |

|

|

Электролизер |

Напряжение на ячейках |

Разница напряжении между ячейками менее 0,3 В |

один раз в 6 мес. |

|

|

Электролизер |

Усилие затяжки болтов |

В соответствии с паспортными данными электролизера |

2 раза в год |

|

|

Электролизер |

Сопротивление изоляции стяжных болтов |

Не менее 1 Мом |

один раз в 3 мес. |

|

|

Электролизер |

Сопротивление изоляции изолирующих подставок |

Не менее 1 Мом |

один раз в 2 года |

|

|

Автоматические газоанализаторы |

Погрешность |

Не более 5 % максимального значения шкалы |

один раз в 3 мес. |

|

|

Схема защиты и сигнализации |

Срабатывание защиты и сигнализации |

- |

один раз в 3 мес. |

|

6.18 Характерные неполадки и методы их устранения

Характерные неисправности ЭУ, их причины и способы устранения приведены в таблице 3.

Таблица 3

|

Неисправность |

Причина |

Способ устранения |

|

Снижение чистоты водорода по автоматическому газоанализатору, подтвержденное химическим анализом |

Закупорка одного или нескольких отверстий для выхода кислорода из ячеек в коллекторы |

Проверить напряжение на ячейках электролизера - увеличение напряжения на одной или нескольких ячейках свидетельствует о закупорке отверстий. Отключить электролизер и промыть его водой. При отсутствии эффекта разобрать электролизер |

|

Короткое замыкание в одной или нескольких ячейках между анодами и рамами |

Проверить напряжение между анодами и рамами. При наличии КЗ несколько раз снизить ток до нуля и затем поднять до максимального значения. Если это не поможет, разобрать электролизер |

|

|

|

Перевернута одна из прокладок в электролизере СЭУ-10 или СЭУ-20 |

Отключить электролизер, слить электролит, открыть пробки на концах коллекторов, найти перевернутую прокладку и заменить ее |

|

|

Опрокинутая» циркуляция электролита |

Проверить температуру водорода и кислорода на выходе из электролизера. Если разница достигает 10 °С, промыть электролизер и отдельно электролитный коллектор водой |

|

|

Повреждение при затяжке прокладок электролизеров СЭУ-10 и СЭУ-20. Нарушение крепления диафрагм к рамам электролизеров СЭУ-10 и СЭУ-20 |

Разобрать электролизер, выявить и заменить дефектные элементы |

|

|

Коррозия (сквозная) газовых каналов. Разрывы или неплотности в асбестовой ткани. Неплотность основных листов биполяров в местах крепления анкеров |

Разобрать электролизер, выявить и заменить дефектные элементы |

|

Снижение чистоты кислорода по автоматическому газоанализатору, подтвержденное химическим анализом |

Закупорка одного или нескольких отверстий для выхода водорода из ячеек в коллекторы |

Проверить напряжение на ячейках электролизера. Промыть электролизер водой. При отсутствии эффекта разобрать электролизер |

|

|

Короткое замыкание в одной или нескольких ячейках между катодами и рамами |

Проверить напряжение между катодами и рамами. При наличии КЗ несколько раз снизить ток до нуля и затем поднять до максимального значения. Если это не поможет, разобрать электролизер |

|

|

Накопление в порах диафрагменной ткани солей и окислов железа |

Проверить напряжение между катодами и рамами. Если на многих ячейках это напряжение ниже 0,3 - 0,4 В, промыть электролизер и добавить К2Сг2О7 (2 г на 1 л). При отсутствии стабильного эффекта разобрать электролизер, тщательно промыть и очистить диафрагмы или заменить их, если они находились в работе более 6 лет |

|

|

Выдавливание прокладок в электролизерах СЭУ- 10 и СЭУ-20, неплотность диафрагменной ткани |

Разобрать электролизер |

|

Повышение давления в аппаратах ЭУ, опережающее рост давления в ресиверах |

Неправильное регулирование клапанов в регуляторах давления |

Проверить уровень воды, соответствующий закрытию клапана в регуляторе давления водорода. Изменить подвеску поплавка. При необходимости залить в поплавок 5 - 8 кг подщелоченной воды |

|

Быстрый отбор водорода из ресиверов, приводящий к «перепитке» водой регуляторов давления и закрытию клапанов |

Закрыть вентиль на трубопроводе водорода от промывателя-регулятора к верхней части уравнительного бака. Кратковременным открытием вентиля на трубопроводе выпуска водорода из уравнительных баков в атмосферу снизить уровень воды в регуляторе давления водорода |

|

|

Замерзание воды в наружном трубопроводе водорода |

Отогреть замерзшую воду паром или горячей водой. Проверить и при необходимости откорректировать режим работы установки осушки водорода |

|

|

Увеличение разности температур водорода и кислорода на выходе из электролизера, повышение температуры электролизера выше 85 °С, увеличение перепада температуры по длине электролизера до 20 °С |

Закрыт или неисправен вентиль на трубопроводе возврата электролита из разделительных колонок в электролизер или вентиль на трубопроводе подачи воды из регуляторов- промывателей в разделительные колонки |

Проверить открытие и исправность вентилей |

|

Засорен нижний коллектор электролизера или линия возврата электролита в электролизер |

Отключить электролизер и промыть его водой. Отдельно промыть трубопровод электролита из разделительных колонок к электролизеру |

|

|

Нарушение работы регулятора давления |

Перекос клапана или штока в регуляторе давления |

Отключить ЭУ, если она ранее не была отключена защитой. После продувки азотом вскрыть клапанную камеру регулятора и провести ревизию клапана. При необходимости разобрать регулятор и выправить шток |

|

Разгерметизация поплавка |

При потере плавучести поплавка разобрать регулятор, загерметизировать и опрессовать поплавок |

|

|

Прекращение поступления воды из уравнительных баков в регуляторы давления |

Отсутствие воды в уравнительных баках |

Проверить наличие воды в баках, при необходимости заполнить их |

|

Утечка водорода из уравнительных баков |

Проверить герметичность баков и плотность закрытия вентиля на трубопроводе выпуска водорода из баков в атмосферу |

6.19 Технический контроль состояния оборудования электролизной установки

6.19.1 Осуществляя контроль за состоянием оборудования ЭУ надо руководствоваться положениями настоящего Стандарта.

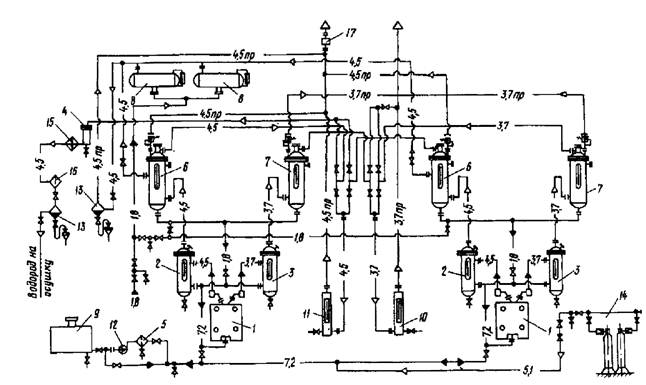

6.19.2 На электростанциях эксплуатируются ЭУ различных типов, но все они относятся в аппаратам фильтр-прессного типа, имеющих различное количество ячеек и работающих на давление до 1 МПа (10 кгс/см2).

Каждая ячейка представляет собой пространство, ограниченное двумя электродами и диафрагменной рамой. При работе электролизеры заполняются электролитом, поэтому нельзя допускать утечки электролита через уплотняющие прокладки ячеек электролизеров. Нельзя допускать попадания электролита на изоляционные втулки стяжных болтов и изоляторы под монополярными плитами. При нарушении изоляции этих элементов может возникнуть дуга, что приведет к пожару и аварии. Поэтому около электролизеров всегда должны быть диэлектрические коврики.

6.19.3 Объем и периодичность проверок оборудования, арматуры и средств измерения ЭУ приведены в п. 6.17 таблица 2.

Обслуживающий персонал при внешних осмотрах электролизера и вспомогательного оборудования обязан сделать соответствующие записи в журнале контроля и наблюдений о выявленных дефектах и неполадках. Контроль за состоянием вспомогательного оборудования электролизеров осуществляется согласно п. 6.3 настоящего Стандарта.

6.20 Технологические режимы электролизных установок. Нормы и требования

Технологические режимы эксплуатации ЭУ различных типов должны соответствовать требованиям п. 6.12 настоящего Стандарта и техническим данным электролизеров, приведенным в приложении А настоящего Стандарта (таблица A.l.l.2).

6.21 Требования, обеспечивающие безопасность эксплуатации и технического обслуживания электролизной установки

6.21.1 Предотвращение образования взрывоопасных смесей

6.21.1.1 Смесь водорода с кислородом или воздухом, содержащая от 4 до 95 % водорода в кислороде или от 4 до 75 % водорода в воздухе, является взрывоопасной.

6.21.1.2 Аппараты и трубопроводы должны перед пуском, и после отключения продуваться азотом чистотой не ниже 99,0 %; продувка аппаратов углекислым газом запрещается.

При использовании азота в баллонах необходимо производить его анализ.

Ресиверы ЭУ могут продуваться азотом или углекислым газом (ГОСТ 8050, сорт пищевой или технический). При необходимости внутреннего осмотра один ресивер или группу ресиверов следует продуть углекислым газом или азотом для удаления водорода, отключить от других групп ресиверов запорными устройствами и металлическими заглушками, имеющими хвостовики, выступающие за пределы фланца, и затем продуть чистым воздухом.

Продувку ресиверов инертным газом, воздухом и водородом следует вести до достижения в ресиверах концентрации компонентов, указанных в таблице 4.

6.21.13 При использовании для продувки ресиверов технического углекислого газа, который содержит до 0,05 % окиси углерода, его следует хранить отдельно от пищевого.

Таблица 4

|

Операция вытеснения |

Место отбора |

Определяемый компонент |

Содержание по норме, % |

|

Воздух углекислым газом |

Верх ресивера |

Углекислый газ |

85 |

|

Воздух азотом |

То же |

Кислород |

3 |

|

Углекислый газ |

Низ ресивера |

Углекислый газ, |

1,0; 0,5 |

|

водородом |

|

кислород |

|

|

Азот водородом |

То же |

Азот, кислород |

1,0; 0,5 |

|

Водород |

Верх ресивера |

Углекислый газ |

95 |

|

углекислым газом |

|

|

|

|

Водород азотом |

То же |

Водород |

3 |

|

Углекислый газ воздухом |

Низ ресивера |

Углекислый газ |

- |

|

Азот воздухом |

То же |

Кислород |

20 |

6.21.2 Предотвращение взрывов и пожаров

6.21.2.1 Работы с открытым огнем в помещении ЭУ могут производиться после отключения установки, проведения анализа воздуха на отсутствие водорода и обеспечения непрерывной вентиляции помещения.

6.21.2.2 Замерзшие трубопроводы и вентили следует отогревать только паром или горячей водой. Пользование огнем запрещается. Утечки газа из соединений следует определять с помощью мыльного раствора или специальных течеискателей.

6.21.2.3 В помещении ЭУ и около ресиверов запрещается курить, пользоваться открытым огнем, электрическими нагревательными приборами и переносными лампами.

Для внутреннего освещения аппаратов во время их осмотра и ремонта следует пользоваться переносными светильниками во взрывобезопасном исполнении на напряжение не более 12 В с защитными металлическими сетками.

6.21.2.4 При возникновении пожара в помещении ЭУ или около ресивера необходимо:

- немедленно отключить электролизеры;

- вызвать пожарную команду по телефону;

- прекратить подачу водорода в ресиверы закрытием соответствующих вентилей;

- уменьшить давление в аппаратах ЭУ и подать в них азот.

6.21.2.5 В случае утечки водорода через неплотности и его воспламенения необходимо сбить пламя асбестовой тканью, отключить установку и продуть ее азотом.

6.21.2.6 В помещении ЭУ должны быть вывешены плакаты: на дверях помещения ЭУ: «Водород, с огнем не входить»; в помещении ЭУ: «Водород, огнеопасно»; на ресиверах водорода должны быть сделаны надписи: «Водород, огнеопасно».

6.21.2.7 На ЭУ должны находиться следующие средства пожаротушения: углекислотные огнетушители, азот, асбестовая ткань. Неприкосновенный запас азота (три баллона) разрешается расходовать только в аварийных случаях.

6.21.2.8 В помещении ЭУ запрещается хранить легковоспламеняющиеся и взрывчатые вещества.

6.21.3 Безопасность при работе с электролитом

6.21.3.1 В помещениях электролизеров и приготовления электролита для смыва электролита, попавшего на тело, на видных и легкодоступных местах должны устанавливаться фонтанчики, подключенные к хозяйственно-питьевому водопроводу.

6.21.3.2 При работе с электролитом необходимо пользоваться защитной спецодеждой и очками. Попадание жидкой или твердой щелочи на кожу, волосы и особенно в глаза может вызвать тяжелые ожоги.

Пробу электролита для измерения плотности следует отбирать только при снятом давлении.

6.21.3.3 При ожоге твердой или жидкой щелочью следует немедленно промыть пораженное место обильной струей воды, затем раствором борной кислоты (одна часть кислоты на восемь частей воды) и обратиться в медпункт.

6.21.4 Электробезопасность

6.21.4.1 Включение электролизера в работу может производиться только после проверки состояния электроизоляции, осмотра аппаратуры и при отсутствии на ней посторонних предметов.

6.21.4.2 Не следует прикасаться к работающим электролизерам, особенно к концевым плитам. Не допускается попадание щелочи на изоляционные втулки стяжных болтов и на изоляторы под монополярными плитами. При нарушении изоляции этих элементов может возникнуть дуга, что приведет к пожару и аварии.

На полу около электролизеров всегда должны быть диэлектрические коврики.

6.21.4.3 Оборудование и трубопроводы ЭУ, ресиверы и трубопроводы от ресиверов до машинного зала должны составлять непрерывную электрическую цепь и присоединяться к заземляющим устройствам. В пределах ЭУ аппараты и трубопроводы должны быть заземлены не менее чем в двух местах.

Сопротивление заземляющего устройства должно быть не более 100 Ом.

6.21.5 Условия безопасной эксплуатации сосудов, работающих под давлением

6.21.5.1 Один раз в два года следует производить внутренний осмотр всех сосудов ЭУ, зарегистрированных и не регистрируемых в специально уполномоченных органах федеральной исполнительной власти, в целях выявления состояния внутренних поверхностей сосудов и влияния среды на стенки сосудов.