Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

ГИДРОЭЛЕКТРОСТАНЦИИ

ПРОДЛЕНИЕ СРОКА СЛУЖБЫ ОСНОВНОГО

ОБОРУДОВАНИЯ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

НОРМЫ И ТРЕБОВАНИЯ

Дата введения - 2009-12-31

Москва

2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения стандарта организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Сведения о стандарте

1. РАЗРАБОТАН НП «Гидроэнергетика России»

2. ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 04.12.2009 г. № 88

4. ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

Введение

Стандарт организации «Гидроэлектростанции. Правила продления срока службы основного оборудования в процессе эксплуатации. Нормы и требования» (далее - Стандарт) разработан в соответствии с требованиями Федерального закона № 184-ФЗ «О техническом регулировании».

Стандарт входит в число стандартов организации группы «Гидроэлектростанции», относится к периоду жизненного цикла объектов регулирования «Эксплуатация». Стандарт направлен на повышение безопасности и эффективности эксплуатации основного оборудования гидроэлектростанций на заключительном этапе этого жизненного цикла и устанавливает правила и порядок оценки в этот период соответствия оборудования нормам и требованиям, изложенным в СТО 70238424.27.140.001-2008, СТО 70238424.27.140.005-2008, СТО 70238424.27.140.006-2008, СТО 70238424.27.140.015-2008.

В Стандарте применены требования действующих законодательных актов, правовых нормативных документов, национальных стандартов, корпоративных стандартов организации.

При разработке Стандарта актуализированы относящиеся к области его применения, действовавшие в электроэнергетике нормативно-технические документы или отдельные разделы этих документов.

Исполнение требований Стандарта обеспечивает обоснование правомерности безопасной и эффективной эксплуатации основного оборудования после выработки срока службы, назначенного изготовителем, либо обоснование отказа от продления срока службы и замены оборудования.

СТАНДАРТ ОРГАНИЗАЦИИ

Гидроэлектростанции

Продление срока службы основного оборудования в процессе эксплуатации

Нормы и требования

Дата введения - 2009-12-31

1 Область применения

1.1 Стандарт устанавливает правила продления срока службы основного оборудования гидроэлектростанций (ГЭС) на стадии его эксплуатации и регулирует отношения, возникающие в процессе мероприятий, проводимых с целью продления срока службы основного оборудования ГЭС после выработки срока службы, установленного изготовителем оборудования или нормативными техническими документами.

1.2 Требования и нормы Стандарта распространяются на следующие виды основного оборудования ГЭС:

- гидротурбинные установки;

- гидрогенераторы;

- силовые трансформаторы.

1.3 Стандарт предназначен для применения гидрогенерирующими компаниями (эксплуатирующими организациями) [далее - компании (организации)], организующими процесс мероприятий по продлению срока службы оборудования, а также для применения:

- проектными, конструкторскими, научно-исследовательскими и иными организациями, привлекаемыми названными выше компаниями (организациями) для выполнения работ (предоставления услуг) с целью обоснования правомерности дальнейшей эксплуатации или реконструкции объектов;

- промышленными и иными организациями, осуществляющими поставку оборудования (элементов оборудования), монтаж, наладку, ремонт, реконструкцию объектов, в любой форме привлекаемыми к участию в реализации принятых решений по продлению срока службы или по замене оборудования.

1.4 Стандарт устанавливает нормы и требования к:

- формированию рабочих органов для осуществления действий (процедур), связанных с продлением срока службы основного оборудования;

- срокам начала и окончания процедур;

- объему подготовительных работ по выявлению технического состояния основных узлов и механизмов;

- оценке соответствия рабочих характеристик (параметров) оборудования проектным требованиям и требованиям действующих НТД;

- объему технических обследований (испытаний) при оценке технического состояния оборудования;

- оценке соответствия оборудования требованиям безопасной эксплуатации;

- критериям (показателям), определяющим возможность продления срока службы;

- технической и распорядительной документации для оформления продления срока службы основного оборудования.

1.5 Стандарт устанавливает правила в сфере обоснования технических решений и не регулирует вопросы принятия управленческих решений в компаниях (организациях) в части, относящейся к компетенции их экономических и финансовых подразделений.

1.6 Стандарт может быть применен для пересмотра срока полезного использования после проведенной реконструкции, модернизации, расширенного капитального ремонта.

1.7 Нормы и требования Стандарта обязательны для применения организациями, в установленном порядке на добровольной основе присоединившимися к Стандарту; в иных случаях соблюдение норм и требований Стандарта другими субъектами хозяйственной деятельности должно быть предусмотрено в договоре (контракте) между заказчиком - субъектом применения Стандарта и исполнителем заказываемых работ, услуг, изготовителем (поставщиком продукции).

1.8 Стандарт должен быть пересмотрен в случаях ввода в действие новых технических регламентов и стандартов, содержащих не учтенные в Стандарте требования, а также при необходимости введения новых требований, обусловленных развитием новой техники и реформированием в сфере организации и управления ГЭС.

2 Нормативные ссылки

В Стандарте использованы нормативные ссылки на следующие законодательные акты, правовые нормативные документы, стандарты:

Федеральный Закон РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании».

Постановление Правительства Российской Федерации от 26.07.2007 № 484 «О выводе объектов электроэнергетики в ремонт и из эксплуатации»

ГОСТ Р ИСО 9001-2001 Системы менеджмента качества

ГОСТ 11677-85 Трансформаторы силовые. Общие технические условия.

ГОСТ 12.1.003-83* Система стандартов безопасности труда. Шум. Общие требования безопасности.

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования.

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности.

ГОСТ 12.2.007.2-75 Система стандартов безопасности труда. Трансформаторы силовые и реакторы электрические. Требования безопасности.

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности.

ГОСТ 12.2.007.1-75 Система стандартов безопасности труда. Машины электрические вращающиеся. Требования безопасности.

ГОСТ 12.2.024-87 Система стандартов безопасности труда. Шум. Трансформаторы силовые масляные. Нормы и методы контроля.

ГОСТ Р ИСО/МЭК 17025-2006 Общие требования к компетентности испытательных и калибровочных лабораторий.

СТО 70238424.27.140.001-2008 Методики оценки технического состояния основного оборудования гидроэлектростанций

СТО 70238424.27.140.005-2008 Гидротурбинные установки. Организация эксплуатации и обслуживания. Нормы и требования

СТО 70238424.27.140.006-2008 Гидрогенераторы. Организация эксплуатации и технического обслуживания. Нормы и требования

СТО 70238424.27.140.015-2008 Гидроэлектростанции. Организация эксплуатации и технического обслуживания. Нормы и требования

СТО 70238424.27.140.034-2009 Гидроэлектростанции. Оценка сейсмостойкости оборудования. Нормы и требования

СТО 70238424.27.140.012-2009 Гидроэлектростанции. Охрана труда (правила безопасности) при эксплуатации и техническом обслуживании сооружений и оборудования ГЭС. Нормы и требования

СТО 17230282.27.010.002-2008 Оценка соответствия в электроэнергетике

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения

3 Термины и определения

В Стандарте применены термины по СТО 70238424.27.010.001-2008, а также следующие термины с соответствующими определениями:

3.1 безопасность: Отсутствие недопустимого риска, связанного с возможностью нанесения ущерба.

3.2 ввод в эксплуатацию: Событие, фиксирующее готовность изделия к использованию по назначению и документально оформленное в установленном порядке.

3.3 гидроагрегат: Агрегат, состоящий из гидравлической турбины и электрического гидрогенератора.

3.4 гидрогенератор: Электрический генератор, приводимый во вращение гидравлической турбиной

3.5 гидрогенерирующая компания: Компания (организация), в состав объектов собственности (активов) которой входят гидроэлектростанции.

3.6 гидроэлектростанция, ГЭС: Электростанция, преобразующая механическую энергию воды в электрическую энергию.

3.7 деталь оборудования: Неделимая составная часть конструктивного узла оборудования.

3.8 дефект: Каждое отдельное несоответствие продукции установленным требованиям; несоответствие значения любого параметра или характеристики состояния изделия установленным требованиям.

3.9 добровольная сертификация: Сертификация, осуществляемая на добровольных началах для подтверждения соответствия продукции и других объектов требованиям стандартов, условиям договоров или системы добровольной сертификации.

3.10 единица оборудования: Объект техники, созданный для выполнения конкретной производственной функции при производстве отпускаемой продукции (в целях настоящего Стандарта - гидротурбина, гидрогенератор, трансформатор).

3.11 измеренное значение параметра: Значение параметра, установленное в результате его измерения определенным средством контроля.

3.12 измерительный контроль: Контроль, осуществляемый с применением средств измерений.

3.13 исправное состояние: Состояние оборудования, при котором оно соответствует всем требованиям нормативно-технической или конструкторской документации.

3.14 испытания: Экспериментальное определение количественных и (или) качественных характеристик свойств объекта испытаний как результата воздействия на него при его функционировании, при моделировании объекта и (или) воздействий.

3.15 камера рабочего колеса гидравлической турбины: Элемент проточной части осевой или диагональной гидравлических турбин, внутри которого расположено рабочее колесо.

3.16 контроль: Контроль, при котором первичная информация воспринимается органами чувств.

3.17 неисправное состояние: Состояние, при котором оборудование не соответствует хотя бы одному из требований нормативно-технической или конструкторской документации.

3.18 неработоспособное состояние: Состояние, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствуют требованиям НТД.

3.19 номинальное значение параметра: Значение параметра, определяемое его функциональным назначением и служащее началом отсчета отклонений.

3.20 нормальная эксплуатация: Эксплуатация изделий в соответствии с действующей эксплуатационной документацией.

3.21 нормальный режим работы оборудования: режим работы, при котором параметры состояния оборудования не отклоняются от номинальных более, чем это допустимо в соответствии со стандартами, техническими условиями и инструкциями.

3.22 отказ: Событие, заключающееся в нарушении работоспособного состояния объекта.

3.23 оценка соответствия: Прямое или косвенное определение соблюдения требований, предъявляемых к объекту оценки соответствия.

3.24 оценка риска: Основанная на анализе риска процедура проверки, определяющая, не превышен ли допустимый риск».

3.25 остаточный ресурс: Суммарная наработка объекта от момента контроля его технического состояния до перехода объекта в предельное состояние.

3.26 параметр изделия: Характеристика изделия, отображающая физическую величину.

3.27 паспорт изделия: Эксплуатационный документ, содержащий сведения, удостоверяющие гарантии изготовителя, значения основных параметров и характеристик (свойств) изделия, а также сведения о сертификации и утилизации изделия.

3.28 персонал: Личный состав организации, работающий по трудовому договору или по гражданско-правовому договору. Персонал работает на обеспечение целей организации.

3.29 поставщик: Любое юридическое или физическое лицо, а также объединение этих лиц, способное на законных основаниях поставить требуемую продукцию организации, производящей закупки товаров.

3.30 проточная часть гидравлической турбины: Совокупность образованных элементами гидравлической турбины каналов, по которым протекает вода, совершая рабочий процесс.

3.31 подтверждение соответствия: Документальное удостоверение соответствия объектов требованиям технических регламентов, положениям стандартов, сводов правил или условиям договоров.

3.32 работоспособное состояние: состояние, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям НТД.

3.33 реконструкция оборудования: Замена эксплуатируемого оборудования на конструктивно измененное.

3.34 риск: Вероятность причинения вреда жизни или здоровью граждан, имуществу физических или юридических лиц, государственному или муниципальному имуществу, окружающей среде, жизни или здоровью животных и растений с учетом тяжести этого вреда.

3.35 состояние предельное: Состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно.

3.36 срок службы: Календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после ремонта до его перехода в предельное состояние. В целях настоящего Стандарта - срок службы в календарных годах, определенный в нормативной и (или) проектной документации, по достижении которого следует провести оценку технического состояния объекта в целях определения допустимости, параметров и условий его дальнейшей эксплуатации. Полный срок службы включает продолжительность ремонтов.

3.37 срок полезного использования: 1. Период, в течение которого использование объекта основных средств приносит экономические выгоды (доход) организации (ПБУ* 6/01). 2. Период, в течение которого объект основных средств или объект нематериальных активов служит для выполнения целей деятельности налогоплательщика (ст. 258 НК** РФ)

_____________

* Правила бухгалтерского учета

** Налоговый кодекс

3.38 специализированная организация: Организация, располагающая подготовленными квалифицированными кадрами, необходимым испытательным оборудованием, методической и нормативно-технической документацией и, при необходимости, полномочиями (лицензиями федеральных органов исполнительной власти, сертификатами) для выполнения одной или нескольких специализированных работ, направленных на обеспечение безопасности, надежности и экономичности технических устройств, устанавливаемых на объектах электроэнергетики, аккредитованная на выполнение соответствующих специализированных работ (услуг).

Примечание - это могут быть: техническое диагностирование, работы по оценке риска эксплуатации технических устройств, работы по продлению срока безопасной эксплуатации технических устройств, разработка методической и нормативной документации в перечисленных областях.

3.39 техническая документация: Совокупность документов, необходимая и достаточная для непосредственного использования на каждой стадии жизненного цикла объекта.

3.40 техническая характеристика: Величина, отражающая функциональные, геометрические, деформационные, прочностные и др. свойства конструкции и/или материалов.

3.41 технический контроль: Осмотры, измерения и обследования, осуществляемые на регулярной основе с целью оценки технического состояния и безопасности эксплуатации объекта.

3.42 технический надзор: Надзор уполномоченных исполнительных органов государственной власти и внутренних служб организаций за соблюдением требований безопасности при проектировании, строительстве, эксплуатации, консервации и ликвидации производственных объектов, а также за соблюдением требований законодательства, введенных в установленном порядке норм и правил, регулирующих промышленную и строительную деятельность в области обеспечения безопасности и эксплуатационной надежности оборудования, гидротехнических сооружений и производственных зданий.

3.43 технический руководитель гидроэлектростанции (ГЭС): Лицо в штате эксплуатирующей организации, уполномоченное принимать решения и отдавать распоряжения по всем техническим вопросам касательно оборудования, зданий и сооружений данной гидроэлектростанции.

3.44 техническое обследование оборудования гидроэлектростанций: Форма технического контроля за состоянием оборудования, включающего углубленные исследования, проводимые по специальным программам, как правило, с привлечением специализированных организаций по решениям комиссий, проводивших периодический осмотр или регулярное техническое освидетельствование.

3.45 трансформатор: Статическое электромагнитное устройство, имеющее две или более индуктивно связанных обмоток и предназначенное для преобразования посредством электромагнитной индукции одной или нескольких систем переменного тока в одну или несколько других систем переменного тока.

3.46 турбина гидравлическая (гидротурбина): Турбина, в которой в качестве рабочего тела используется вода.

3.47 экспертная организация: Организация, уполномоченная на проведение экспертизы промышленной безопасности в соответствии с действующим законодательством Российской Федерации.

3.48 экспертная организация системы добровольной сертификации: Организация, наделенная соответствующими полномочиями руководящим органом системы добровольной сертификации для участия в работах по оценке (подтверждению) соответствия.

3.49 эксплуатирующая организация: Юридическое лицо независимо от его организационно-правовой формы, владеющее и использующее объект электроэнергетики на праве оперативного управления, хозяйственного ведения, аренды или иных законных основаниях.

4 Обозначения и сокращения

ГЭС - гидроэлектростанция;

ИНМП - измеритель напряженности магнитного поля;

КРГ - комплексная рабочая группа;

МНУ - маслонапорная установка;

НТД - нормативно-техническая документация;

РЗА - релейная защита и автоматика;

РПН - регулирование под нагрузкой;

РЧР - регистратор частичных разрядов;

СТО - стандарт организации;

ТП - турбинный подшипник;

ТУ - технические условия

ХАРГ - хроматографический анализ растворенных газов;

ЧР - частичные разряды;

ЭМП-сегменты - эластичные металлопластмассовые сегменты;

ЭТК - экспертно-техническая комиссия.

5 Правила продления срока службы основного оборудования в процессе эксплуатации

5.1 Требования к сроку службы основного оборудования

Примечания:

1) В соответствии с ГОСТ 26945 полный срок службы гидротурбинных установок, установленных на ГЭС России после 1986 г., должен составлять не менее 40 лет, а изготовленных ранее 1986 г. - не менее 30 лет.

2) В соответствии с ГОСТ 5616 срок службы гидрогенераторов, установленных на ГЭС России, должен составлять не менее 40 лет.

3) В соответствии с ГОСТ 11677 полный срок службы трансформаторов должен составлять не менее 25 лет.

5.1.2 Согласно п. 5.1.1, национальные стандарты РФ (ГОСТ) не ограничивают во времени срок эксплуатации. После достижения оборудованием полного срока службы, установленного ГОСТ, его безопасность должна быть подтверждена в части соответствия его характеристик требованиям по безопасной эксплуатации, установленным нормативной документацией.

- для гидротурбин, изготовленных до 01.01.91 - 30 лет; после 01.01.91 - 40 лет;

- для гидрогенераторов - 40 лет;

- для трансформаторов, изготовленных до 01.01.2007 г. - 25 лет.

Приведенными нормами надлежит пользоваться при отсутствии соответствующих норм в нормативной документации.

5.1.4 Решение о продлении срока службы оборудования или о прекращении его эксплуатации принимает компания (организация) на основании организуемых ею процедур, проводимых по изложенным ниже правилам с привлечением, при необходимости, проектной (конструкторской) организации, организации-изготовителя оборудования и специализированных организаций.

5.2 Формирование рабочих органов для осуществления действий, связанных с продлением срока службы основного оборудования

5.2.1 Для осуществления действий, связанных с продлением срока службы основного оборудования ГЭС, приказом компании (организации) должны быть созданы специальные рабочие органы - комплексные рабочие группы (КРГ) и экспертно-технические комиссии (ЭТК).

5.2.2 Комплексные рабочие группы (КРГ) должны быть созданы по каждому из видов оборудования, отработавшего свой срок (гидротурбинам, гидрогенераторам, трансформаторам).

5.2.3 Председателем КРГ назначается технический руководитель ГЭС. В состав комплексных рабочих групп по каждому виду оборудования должны быть включены специалисты соответствующих подразделений ГЭС и компании (организации).

5.2.4 В состав КРГ могут быть по согласованию сторон привлечены представители государственных надзорных органов, проектной организации, организации-изготовителя и специализированных организаций.

5.2.5 КРГ должна разработать Программу работ по техническому диагностированию и продлению срока безопасной эксплуатации оборудования в соответствии с п. 6.1.2 Стандарта.

5.2.6 На основании материалов обследования, выполненного в соответствии с Программой, КРГ должна подготовить заключение о состоянии оборудования в соответствии с п. 7.1 Стандарта и проект решения о возможности продления срока службы.

5.2.7 Для рассмотрения материалов, представленных КРГ, и подготовки решения в компании (организации) должна быть создана экспертно-техническая комиссия (ЭТК). Председателем ЭТК назначается полномочное лицо гидрогенерирующей компании.

5.2.8 ЭТК формируется из специалистов компании (организации), представителя ГЭС, и (по согласованию) представителей государственных надзорных органов, специализированных организаций, системного оператора, организации-изготовителя, проектной организации. В случае предварительного положительного решения ЭТК о продлении срока службы, компания (организация) направляет соответствующие материалы в орган добровольной сертификации в соответствии с п. 6.2 и СТО 17230282.27.010.002-2008.

5.2.9 Окончательное решение оформляется приказом компании (организации) после получения заключения органа добровольной сертификации и составления окончательного заключения ЭТК.

5.2.10 Функции КРГ и ЭТК в конкретных условиях могут быть совмещены

5.3 Сроки производства работ, выполняемых для оформления продления срока службы основного оборудования

5.3.1 Работы по продлению срока службы оборудования должны планироваться и проводиться таким образом, чтобы соответствующее решение с учетом исполнения требований СТО 17230282.27.010.002-2008 в части добровольной сертификации было принято до достижения им установленного срока эксплуатации.

Работы по продлению срока службы гидротурбин, гидрогенераторов, силовых трансформаторов проводят раздельно по мере наступления срока службы каждого из видов оборудования в соответствии с технической документацией.

5.3.2 В том случае, если в документации отсутствует срок службы оборудования, необходимо руководствоваться требованиями п. 5.1.3 Стандарта. Если срок службы, обозначенный п. 5.1.3 Стандарта, уже истек, необходимые подготовительные работы должны быть начаты с момента присоединения компании (организации) к Стандарту.

5.3.3 Работы, связанные с продлением срока службы основного оборудования, должны быть проведены в течение года после начала работ. На многоагрегатных (более 5-ти гидроагрегатов) ГЭС может быть составлен и утвержден график проведения работ с учетом реальных возможностей эксплуатирующей организации, но не более чем на 5 лет.

6 Этапы и объем необходимых работ по продлению срока службы основного оборудования

6.1 Подготовительные работы, выполняемые КРГ

6.1.1 Установление необходимости и планирование проведения работ по продлению срока безопасной эксплуатации.

- сбор, анализ и обобщение имеющейся на начало работ информации о состоянии и надежности оборудования. Особое внимание следует при этом уделять подготовке сведений об оборудовании, не удовлетворяющем требованиям безопасности и надёжности по результатам диагностирования. В сведениях должна быть приведена достоверная информация о состоянии оборудования, его соответствии требованиям безопасности и надежности, установленным в нормативных документах. Ответственность за полноту и достоверность представляемой информации несет технический руководитель гидроэлектростанции, эксплуатирующей оборудование.

- проведение по специальным методикам технического обследования основного оборудования с целью оценки его технического состояния, при этом оценка состояния гидротурбин и гидрогенераторов производится в соответствии с СТО 70238424.27.140.001-2008, оценка состояния трансформаторов производится в соответствии с Приложениями Б, В, Г, Д, Е, Ж, И.

- критерии оценки состояния основного оборудования выбираются в соответствии с Приложением К.

- разработка отчетных документов по результатам выполненных работ;

- разработка плана корректирующих мероприятий по обеспечению безопасной эксплуатации оборудования на продлеваемый период (при необходимости);

- проведение корректирующих мероприятий, предусмотренных решением о возможности продления срока службы оборудования;

- подготовка решения о возможности продления срока службы (срока полезного использования) оборудования;

- подготовка дополнительных требований в инструкции по эксплуатации;

- разработка программы контроля состояния основного оборудования на продлеваемый период его эксплуатации.

6.2 Работы по оформлению продления срока службы, выполняемые ЭТК

6.2.1 Рассмотрение заключения о состоянии оборудования и проекта решения о продлении срока службы, подготовленных КРГ.

6.2.2 Передача сведений об эксплуатации оборудования и результатах испытаний по установленной форме в выбранную специализированную организацию, а по оборудованию, содержащемуся в Приложении А, в орган по добровольной сертификации. В последнем случае требуемая для выполнения работ специализированная организация привлекается органом по добровольной сертификации (СТО 17230282.27.010.002-2008).

6.2.3 Продление срока службы основного оборудования осуществляется в зависимости от технического состояния и с учетом требований нормативных документов на срок до прогнозируемого наступления предельного состояния (остаточный ресурс) или на определенный период (поэтапное продление срока службы) в пределах остаточного ресурса.

6.2.4 Продление срока службы гидротурбин и гидрогенераторов осуществляется на определенный период в зависимости от оценки технического состояния (приложение К), но не более чем на 8 лет.

6.2.5 Остаточный ресурс трансформаторов определяется в соответствии с Приложением Б (раздел Б.5).

6.2.6 Разработка постановляющей части решения о продлении срока службы с приведением плана корректирующих мероприятий (при необходимости) с учетом заключения органа по добровольной сертификации.

7 Требования к технической и распорядительной документации по оформлению продления срока службы основного оборудования

- паспорт турбины (генератора, силового трансформатора);

- заключение о дефектах оборудования, отклонениях от проектных параметров, требований технического задания или технических условий;

- сведения о замене узлов, деталей и механизмов за весь период эксплуатации с указанием даты замены;

- сведения о повреждениях, отказах и авариях за весь период эксплуатации;

- сведения о технических ограничениях мощности;

- акты и предписания государственных надзорных органов и технической инспекции;

- сведения об эксплуатации и ремонтах: число часов наработки, число пусков-остановов, сбросов нагрузки, количество и характер ремонтов;

- сведения о техническом перевооружении, реконструкциях и перемаркировании, их причинах и результатах;

- результаты испытаний за весь период эксплуатации;

- данные визуального обследования, проведенного не ранее, чем за 1 год до составления отчета;

- результаты контроля металла ресурсоопределяющих узлов;

- бухгалтерская справка об амортизации оборудования;

- затраты на ремонтно-восстановительные и эксплуатационные мероприятия (эксплуатационные затраты) средние и по годам за последние 5 лет;

- заключение группы о возможности продления срока службы оборудования (срока полезного использования).

7.2 Проект решения экспертно-технической комиссии должен содержать утверждающие и согласующие подписи представителей компании (организации). В нем должны быть, как минимум, содержаться:

- техническая характеристика оборудования;

- описание уровня технического состояния оборудования на момент обследования;

- выполненный объём работ по обследованию оборудования, перечень примененных методик, нормативных документов;

- результаты обследования;

- заключение экспертной организации;

- заключение органа по добровольной сертификации;

- дополнительные требования в инструкции по эксплуатации (при необходимости);

- план корректирующих мероприятий (при необходимости)

- постановляющая часть решения о продлении срока службы основного оборудования (срока полезного использования).

В паспорте оборудования должна быть в установленном порядке сделана запись о возможных условиях и сроках безопасной эксплуатации оборудования, о дате проведения очередного технического диагностирования и о дате принятия решения о продлении срока службы.

В случае принятии решения о выводе из эксплуатации гидротурбины, гидрогенератора, трансформатора, документация оформляется в соответствии с «Правилами вывода объектов электроэнергетики в ремонт и из эксплуатации», утвержденными Постановлением Правительства Российской Федерации от 26.07.2007 № 484.

8 Требования, обеспечивающие безопасность эксплуатации основного оборудования на продлеваемый период

8.1 Гидротурбинная установка должна удовлетворять требованиям безопасности, охраны труда и производственной санитарии согласно ГОСТ 12.2.003, ГОСТ 12.2.007.1, ГОСТ 12.1.003, а также СТО 17330282.27.140.018, СТО 17330282.27.140.005 и 70238424.27.140.012-2009.

8.2 Требования безопасности гидрогенераторов должны выполняться по классу 01 ГОСТ 12.2.007.0, ГОСТ 12.2.007.1, ГОСТ 12.1.003, ГОСТ 12.1.004, а также соответствовать СТО 17330282.27.140.019, СТО 17330282.27.140.006, ГОСТ 17516.1, СТО 70238424.27.140.034 и 70238424.27.140.012-2009.

8.3 Трансформаторы силовые должна удовлетворять требованиям безопасности, охраны труда и производственной санитарии согласно ГОСТ 12.2.007.2, ГОСТ 12.2.024, ГОСТ 12.2.007.0, ГОСТ 12.2.007.1, ГОСТ 12.1.003, ГОСТ 17516.1, СТО 70238424.27.140.034 и 70238424.27.140.012-2009.

9 Требования к качеству

9.1 Компетентность испытательных лабораторий, проводящих специальные исследования оборудования и материалов, должна соответствовать требованиям ГОСТ Р ИСО/МЭК 17025.

9.2 Требования к специализированным (экспертным) организациям, приглашаемым для проведения работ по оценке состояния и необходимым испытаниям оборудования должны соответствовать требованиям ГОСТ Р ИСО 9001 и предусматривать наличие у них:

- нормативно-разрешительной документации на выполнение работ (услуг);

- документов, устанавливающих сферу их деятельности;

- квалифицированного персонала;

- необходимого инструмента, оборудования и оснастки;

- документированных систем входного контроля качества и количества сырья, материалов, комплектующих и готовых изделий; выходного контроля и испытаний; организации работы, в том числе договоров со смежниками (субподрядчиками); менеджмента качества или другой системы управления; управления экологической безопасностью (при необходимости).

10 Оценка соответствия основного оборудования требованиям безопасной эксплуатации после истечения срока службы

В соответствии с СТО 17230282.27.010.002-2008 формами оценки соответствия эксплуатации основного оборудования после истечения срока службы являются:

- производственный контроль;

- оценка состояния в форме диагностирования и освидетельствования;

- добровольная сертификация, предшествующая принятию решений о продлении сроков службы оборудования.

Выбор формы оценки соответствия после выработки оборудованием срока службы производится в соответствии с разделом 5 приложения Б к СТО 17230282.27.010.002-2008.

Приложение А

(обязательное)

А.1 Турбины гидравлические мощностью 10 тыс. кВт и выше:

Закладные части, узлы и детали к гидротурбинам

- колесо рабочее

- лопасти рабочего колеса

- аппарат направляющий

- крышка турбины

- статор турбины гидравлической

- камера спиральная

- облицовка камеры рабочего колеса

- облицовка конуса отсасывающей трубы

- подшипник турбины направляющий

- вал турбины

- система автоматического регулирования гидротурбин

- установка дренажная

- установка лекажная

- маслоприемник

Система технического водоснабжения

Система смазки узлов гидроагрегата

Система перевода гидроагрегата в режим синхронного компенсатора

А.2 Генераторы и генераторы-двигатели гидротурбинные

Крупные узлы и детали к гидрогенераторам:

- обмотка статора

- стальные конструкции статора

- обмотка ротора

- стальные конструкции ротора

- щеточно-контактный аппарат

- вал генератора

- подпятник (опорный подшипник)

- подшипник генераторный направляющий

- крестовина гидроагрегата

Система торможения гидроагрегата

Система охлаждения и вентиляции

Система технического водоснабжения

Система пожаротушения

А.3 Трансформаторы силовые

Элементы, запасные части и принадлежности к силовым трансформаторам:

- масло

- высоковольтные вводы

- система охлаждения

- устройство регулирования напряжения

- бак трансформатора

- активная часть (магнитопровод)

- активная часть (обмотка)

- системы защиты трансформатора

Приложение Б

(рекомендуемое)

Методические указания по оценке состояния и продлению срока службы силовых трансформаторов

Б.1 Область применения

Настоящий руководящий документ составлен на основе отечественного и мирового опыта по продлению срока службы силовых трансформаторов высокого напряжения. Руководящий документ распространяется на масляные силовые трансформаторы классов напряжения 35 кВ и выше, работающие в главных электрических схемах, в системах резервного электроснабжения и электроснабжения собственных нужд.

Примечание - требования приложения Б могут быть распространены на трансформаторы классов напряжения ниже 35 кВ.

Б.2 Назначение

Методические указания предназначены для проведения с их помощью комплексного обследования трансформаторов, находящихся в эксплуатации.

Целью комплексного обследования трансформатора является выявление возможных дефектов (и повреждений) во всех его элементах, оценка его технического состояния после длительной эксплуатации, определение степени износа и остаточного ресурса его основных систем и комплектующих узлов, составление карты дефектов и заключения о его техническом состоянии. Результатом комплексного обследования трансформатора должна быть разработка рекомендации по объему ремонтных работ и режиму его дальнейшей эксплуатации, необходимых для продления срока службы трансформатора.

Обследование производят в несколько этапов. Оно включает в себя анализ конструкции трансформатора и условий его предшествующей эксплуатации, испытания и проверки трансформатора под нагрузкой и после его отключения.

Б.3 Этапы и объем обследования трансформаторов

Полный объем возможных испытаний и проверок трансформаторов, проводимых для оценки их состояния, приведен в п.п. Б.3.3, Б.3.4.

Объем испытаний и проверок обследуемого трансформатора, необходимый для заключения о возможности продления его срока службы, определяют на основании анализа, проводимого в соответствии с п.п. Б.3.1, Б.3.2.

Результаты обследования трансформаторов по каждому этапу с выводами и предложениями должны быть представлены в систематизированном виде (протоколы, таблицы и т.п.).

Б.3.1 Этап 1. Анализ технических особенностей трансформаторов

Для проведения обследования трансформатора должны быть указаны следующие основные параметры и результаты испытаний (проверок):

Б.3.1.1 Основные параметры трансформатора:

а) условное обозначение;

б) предприятие-изготовитель, заводской номер, номер технических условий (ТУ);

в) год выпуска;

г) дата ввода трансформатора в эксплуатацию;

д) тип масла трансформатора;

е) система защиты масла;

ж) система охлаждения трансформатора;

з) газовая защита

и) тип масляных насосов; предприятие-изготовитель.

Б.3.1.2 Результаты приемосдаточных испытаний трансформатора на предприятии-изготовителе:

- потери и ток холостого хода при номинальном и пониженном напряжениях;

- потери короткого замыкания;

- полное сопротивление короткого замыкания пары обмоток;

- сопротивление и тангенс угла диэлектрических потерь (tg d) изоляции обмоток;

- tg d масла;

- сопротивление обмоток постоянному току;

- интенсивность частичных разрядов (ЧР).

Б.3.1.3 Основные параметры и результаты испытаний РПН:

а) тип устройства;

б) предприятие-изготовитель, номер ТУ;

в) год выпуска РПН;

г) результаты приемосдаточных испытаний РПН на предприятии-изготовителе:

- круговая диаграмма;

- сопротивление контактов.

Б.3.1.4 Основные параметры и результаты испытаний вводов:

а) тип вводов;

б) заводские номера и номера чертежей (или ТУ);

в) год выпуска;

д) тип масла во вводах;

е) результаты приемосдаточных испытаний вводов на предприятии-изготовителе:

- значения электрических емкостей;

- tg d изоляции;

- интенсивность ЧР.

Б.3.1.5 Выявление участков с минимальными запасами электрической прочности изоляции.

Б.3.1.6 Оценка механической стойкости обмоток при коротком замыкании.

Б.3.1.7 Оценка распределения температур при эксплуатационных режимах работы и выявление наиболее нагретых зон.

Б.3.1.8 Анализ опыта эксплуатации трансформаторов данного типа и трансформаторов аналогичной конструкции.

Б.3.2 Этап 2. Анализ условий эксплуатации трансформатора

Б.3.2.1 Анализ режимов работы:

- средняя нагрузка и превышение температуры обмоток и масла;

- наибольшая нагрузка и превышение температуры обмоток и масла;

- количество включений, в т.ч. при низких (до минус 20 °С) температурах;

- длительность и величины перевозбуждений магнитной системы;

- количество повышений напряжения, их длительность и значения;

- минимальное и наибольшее давление масла во вводах;

- количество срабатываний РПН;

- короткие замыкания в питаемой системе, их число и значения токов короткого замыкания;

- количество грозовых перенапряжений;

- количество коммутационных перенапряжений, их значения и длительность.

Б.3.2.2 Результаты профилактических испытаний и определение характеристик, имеющих отличия от норм:

- характеристики изоляции;

- хроматографический анализ растворенных газов (ХАРГ);

- физико-химические анализы масла из бака трансформатора, устройства РПН и вводов за период эксплуатации.

Б.3.2.3 Анализ неисправностей, выявленных в процессе эксплуатации, их характер и способы устранения.

Б.3.2.4 Внешний осмотр трансформатора:

- комплектность;

- наличие течей масла и определение вероятных причин их появления;

- уровень масла в расширителях;

- значение давления во вводах;

- температура масла и окружающего воздуха;

- степень загрязнения трубок охладителей;

- характер шумов при работе маслонасосов, вентиляторов и их вибрации.

Б.3.2.5 Разработка карты дефектов по результатам внешнего осмотра и определение необходимого объема дополнительных испытаний.

Карта возможных износных и развивающихся дефектов (и повреждений) и методов их определения приведена в таблице Б.1.

Таблица Б.1 - Карта возможных дефектов трансформатора

|

Дефекты (и повреждения) |

Метод определения дефекта |

|

|

1 Активная часть |

1.1 Развивающиеся дефекты (и повреждения) |

|

|

Повышенный нагрев элементов конструкции (наличие короткозамкнутых контуров, ухудшение контактов обтекаемых рабочим током) |

ХАРГ на работающем трансформаторе - согласно этапу 31. Измерение омических сопротивлений обмоток после отключения и расшиновки трансформатора - согласно этапу 4 |

|

|

Перегревы в магнитопроводе |

ХАРГ и определение фурановых соединений на работающем трансформаторе - согласно этапу 3 |

|

|

Распрессовка магнитопровода |

Измерение вибрационных характеристик на работающем трансформаторе - согласно этапу 3 |

|

|

Деформация обмоток |

Измерение сопротивления короткого замыкания Zk - согласно этапу 3. Прецизионное измерение электрической емкости на участках - согласно этапу 4 |

|

|

Наличие источников разрядов и нагревов на электромагнитных шунтах |

ХАРГ на работающем трансформаторе - согласно этапу 3. Локация источника ЧР на работающем трансформаторе - согласно этапу 3 |

|

|

1.2 Износовые дефекты |

||

|

Увлажнение изоляции |

По изменению влагосодержания масла при прогреве трансформатора до температуры 65 ± 5 °С - согласно этапу 3. Расчетным путем по результатам измерений R60/R120 и tgd изоляции по зонам при 2-х температурах - согласно этапу Б3. Проверка герметичности пространства над зеркалом масла после отключения и расшиновки - согласно этапу 4 |

|

|

Загрязнение поверхности изоляции |

Измерение уровня частичных разрядов - согласно этапу 3. Температурная зависимость tgd изоляции по участкам - согласно этапу 4 |

|

|

Старение изоляции |

ХАРГ (определение СО, СО2, фурановых соединений) - согласно этапу 3 |

|

|

Загрязнение масла |

Наличие механических примесей в масле при работающей системе охлаждения - согласно этапу 3. |

|

|

Измерение tgd изоляции после отключения и расшиновки при двух температурах - согласно этапу 4 |

||

|

Старение масла |

Комплексный анализ масла - согласно этапу 3 |

|

|

Механическое ослабление крепления обмоток |

Измерение вибрационных характеристик под нагрузкой - согласно этапу 3 |

|

|

2 Вводы |

Развивающиеся дефекты (и повреждения) во внутренней изоляции |

|

|

Частичные разряды, перегревы |

Измерение tgd и емкости изоляции остова - согласно этапу Б3. ХАРГ - согласно этапу 4 |

|

|

Старение и загрязнение масла |

Комплексный анализ масла - согласно этапу 4 |

|

|

3 Система охлаждения |

Загрязнение трубок охладителей |

Измерение перепада температуры масла на охладителе - согласно этапу 3 |

|

Износ подшипников электронасосов |

Прослушивание и измерение уровней шумов и вибраций - согласно этапу 3. Измерение тока, потребляемого электродвигателями насосов - согласно этапу 3 |

|

|

Повреждение изоляции обмотки статора двигателя электронасоса |

Измерение сопротивления изоляции после отключения - согласно этапу Б3. |

|

|

Окисление контактов электроаппаратуры в шкафах управления охлаждением |

Тепловизионный контроль |

|

|

Повышенный шум при работе пускателей в шкафах управления охлаждением |

Прослушивание - согласно этапу 3 |

|

|

4 Бак трансформатора, расширитель, маслопроводы |

Наличие течей масла по сварным швам и уплотнениям |

Внешний осмотр. Проверка маслоплотности при прогреве трансформатора - согласно этапу 3 |

|

Повышенный нагрев составных частей |

Тепловизионный контроль - согласно этапу 3 |

|

|

Наличие короткозамкнутых контуров |

Измерение сопротивления изоляции между составными частями и баком - согласно этапу 4 |

|

|

Коррозия, нарушение лакокрасочного покрытия |

Внешний осмотр - согласно этапу 4 |

|

|

5 Контрольно-измерительная аппаратура и кабели |

Ухудшение условий работы газового реле, манометров, термосигнализаторов |

Измерение вибраций в зонах установки газового реле, манометров, термосигнализаторов - согласно этапу 3 |

|

Неправильное функционирование манометров и термосигнализаторов |

Снятие показаний при прогреве трансформа тора - согласно этапу 3 |

|

|

Окисление контактов в клеммных коробках сигнализирующей аппаратуры |

Внешний осмотр - согласно этапу 4 |

|

|

Повреждение защитной оболочки и изоляции контрольных кабелей |

Внешний осмотр - согласно этапу 4 |

|

|

6 Дыхание и компенсация температурного объема масла |

Неправильный уровень масла в расширителе |

Внешний осмотр, проверка уровня масла при прогреве трансформатора - согласно этапу 3 |

|

Увлажнение силикагеля в дыхательном фильтре |

Внешний осмотр, изменение цвета индикаторного силикагеля - согласно этапу 3 |

|

|

Отсутствие масла в гидрозатворе |

Внешний осмотр - согласно этапу 3 |

|

|

7 Устройство РПН |

Ухудшение характеристик масла и увлажнение изоляции |

Определение влагосодержания масла; определение пробивного напряжения масла - согласно этапу 4 |

|

Перегрев контактов контактора |

ХАРГ в масле из бака контактора устройства РПН - согласно этапу 4 |

|

|

Износ уплотнений контактора |

ХАРГ в масле бака избирателя устройства РПН - согласно этапу 4 |

|

|

Износ (перегрев) контактов избирателя |

ХАРГ в масле бака избирателя устройства РПН - согласно этапу 4 |

|

|

Механический износ устройств РПН |

Измерение омических сопротивлений - согласно этапу 4 |

|

|

Дефекты привода: |

||

|

- коррозия деталей кинематики и окисление контактом аппаратуры шкафа привода; |

Снятие круговой диаграммы РПН - согласно этапу Б3. |

|

|

- износ резиновых уплотнений двери шкафа привода |

Визуальный осмотр - согласно этапу Б3 |

|

|

Примечание - 1 Здесь и далее обозначения этапов - согласно указанным в разделе Б.3. |

||

Б.3.3 Этап 3. Испытания и проверки на работающем трансформаторе

Б.3.3.1 Оценка возможного снижения электрической прочности изоляции трансформатора из-за наличия в нем влаги и примесей, оценка степени увлажнения трансформатора - по методике, указанной в приложении В.

Б.3.3.2 Проверка функционирования систем компенсации температурного расширения масла в баках трансформатора и контактора, а также во вводах по изменению уровня масла в расширителях и изменению давления во вводах в процессе нагрева. Выполняется одновременно с Б3.3.1.

Б.3.3.3 Определение наличия ЧР электрическим и/или акустическим методами, указанными в приложениях Г и Д.

Б.3.3.4 Оценка возможного снижения усилий прессовки обмоток и магнитопровода активной части трансформатора и определение аномальных зон вибрации (проводят при максимально возможной нагрузке) - по методике, указанной в приложении Е.

Б.3.3.5 Измерение вибрационных характеристик элементов системы охлаждения - по методике, указанной в приложении Е.

Б.3.3.6 Измерение напряженности магнитного поля по периметру бака в месте его разъема. Измерения проводят в начале работ по Б3.3.1 и повторяют при изменениях нагрузки трансформатора. Методика измерений - по приложению Ж.

Б.3.3.7 Проверка отсутствия течи масла в баке. Выполняется одновременно с Б3.3.1.

Б.3.3.8 Проверка работы термосигнализаторов. Выполняется одновременно с Б3.3.1.

Б.3.3.9 Пофазное измерение тока, потребляемого маслонасосами системы охлаждения. Выполняется одновременно с Б3.3.1.

Б.3.3.10 Испытания масла из бака трансформатора. Отбор пробы масла из бака трансформатора производят в период завершения работ по Б3.3.1 в количестве 1,5 л.

Испытание масла проводят в следующем объеме:

а) Определение общих характеристик:

- плотность;

- вязкость;

- коэффициент преломления света;

- содержание ароматических углеводородов;

- температура вспышки.

б) Определение характеристик старения масла:

- цвет;

- кислотное число (кулонометрическим методом);

- число омыления;

- tgd при 20, 50, 70, 90 °С и при температурах измерений изоляции трансформатора;

- объемное удельное сопротивление при 20, 50, 70, 90 °С и при температурах измерений изоляции трансформатора;

- коэффициент полярности (Вермана);

- содержание ингибитора;

- поверхностное натяжение;

- мутность;

- продукты старения по ИК-спектру.

в) Исследование продуктов деградации материалов:

- ХАРГ масла;

- определение концентрации фурановых соединений.

Для проверки интенсивности проявления возможных источников газовыделения произвести хроматографические анализы масла в начале работ по Б3.3 и при увеличении нагрузки трансформатора.

г) Определение следующих параметров, характеризующих комплексную электрическую прочность масла:

- пробивное напряжение и коэффициент вариации;

- влагосодержание;

- дисперсионный анализ механических примесей;

- оценка отфильтрованного осадка под микроскопом.

Б.3.3.11 Испытания масла из бака избирателя и контактора устройства РПН.

Отбор пробы масла из бака избирателя и контактора устройства РПН производят в период завершения работ по Б3.3.1.

Исследование продуктов деградации материалов (по ХАРГ) - по методикам [1] и [2].

Б.3.3.12 Тепловизионный контроль бака трансформатора, вводов, бака устройства РПН, элементов системы охлаждения.

Б.3.3.13 Измерение тока в нейтрали и в заземлении трансформатора. При изменении нагрузки трансформатора измерения повторить.

Б.3.3.14 Измерение потоков масла в системе охлаждения.

Б.3.3.15 Оценка перегревов бака, наружных конструкций и вводов методом тепловизионного контроля.

Б.3.3.16 Измерение характеристик вводов при рабочем напряжении.

Б.3.4 Этап 4. Испытания после отключения и расшиновки трансформатора

Б.3.4.1 Измерение потерь холостого хода и тока намагничивания на всех положениях РПН.

Б.3.4.2 Измерение характеристик изоляции обмоток (R15/R60/R120, tgd, С) производят, как минимум, при двух температурах, отличающихся примерно на 20 - 30 °С (предпочтительно при трех температурах, например 70 - 60, 50 - 40 и 30 - 20 °С). Для участка изоляции ВН-НН, кроме вышеуказанных характеристик изоляции, измеряют также Re600.

Б.3.4.3 Измерение характеристик изоляции вводов, как минимум, при двух температурах (выполняется одновременно с Б3.4.2).

Б.3.4.4 Измерение сопротивления постоянному току обмоток (на всех положениях устройства РПН).

Б.3.4.5 Оценка состояния контактора РПН.

Б.3.4.6 Оценка состояния кинематики устройства РПН.

Б.3.4.7 Измерение сопротивления короткого замыкания Zk по методике, указанной в приложении И, и (при необходимости) проведение дополнительных измерений механической деформации обмоток методом низковольтных импульсов.

Б.3.4.8 Отбор проб масла из вводов для проведения следующих анализов и измерений:

а) ХАРГ масла;

б) tgd при 20, 50, 70, 90 °С;

в) кислотное число;

г) влагосодержание;

д) продукты старения по ИК-спектру.

Отбор проб масла производят на прогретом трансформаторе в количестве 150 мл на один ввод.

Б.3.4.9 Отбор проб масла из бака контактора устройства РПН для проведения следующих анализов и измерений:

а) ХАРГ масла;

б) пробивное напряжение;

в) влагосодержание.

Б.3.4.10 Отбор образцов и определение степени полимеризации бумажной изоляции по специальной программе (производят по время обследования трансформатора, в случае проведения работ со вскрытием бака).

Б.3.4.11 Испытание трансформатора на плотность - по [2].

Б.3.4.12 Осмотр и проверка состояния газового реле, клеммной коробки, аппаратуры привода устройства РПН, термосигнализаторов.

Б.3.4.13 Проверка сопротивления изоляции статорных обмоток электродвигателей маслонасосов - по [2].

Б.4 Оценка состояния трансформаторов

При оценке результатов обследования следует руководствоваться критериями, указанными в приложениях В, Г, Д, Е, Ж, И, в нормативном документе [2], а также приведенными в таблице Б.2 дополнительными критериями.

Таблица Б.2 - Дополнительные критерии оценки состояния изоляционной системы трансформатора

|

Большой риск повреждения при дальнейшей эксплуатации* |

|

|

Относительное влагосодержание масла при рабочей температуре - более 20 % (содержание влаги в волокнах - более 2,5 %) |

Относительное влагосодержание масла при рабочей температуре - более 40 - 50 % (содержание влаги в волокнах - более 6 - 7 %). |

|

Наличие свободной воды в масле |

|

|

Относительное влагосодержание масла при минимальной рабочей температуре - более 40 %; влагосодержание картона - более 1,5 - 2 % |

Относительное влагосодержание масла при рабочей температуре - более 40 - 50 %; влагосодержание картона - более 3 - 4 % |

|

Загрязнение частицами: наличие частиц размером 5 - 1500 мкм в количестве более 1000 в 10 мл масла |

Загрязнение частицами (класс загрязненности масла превышает 10 - 12): наличие видимых и проводящих частиц |

|

Выделение углеродистых соединений в местах нагрева при температуре выше 500 °С. Выделение пузырьков (ацетилен) в местах нагрева при температуре св. 800 °С. Выделение шлама из состаренного масла на картоне под действием электрического поля |

Влагосодержание витковой изоляции при насыщении масла газом - более 1,0 - 1,5 %. Наличие больших газовых пузырьков в масле. Снижение электрической прочности масла из-за старения ниже предельных значений |

|

Интенсивность ЧР - в диапазоне 500 - 1000 пКл (грубый дефект - 1000 - 2500 пКл) |

Интенсивность ЧР превышает 2500 пКл (критический уровень ЧР - 100000 пКл) |

|

Примечание - * В случае выявления указанных в гр. 2 дефектов должны быть приняты меры по их устранению. |

|

Наличие в трансформаторе дефектов, указанных в таблице Б.2, гр. 2, свидетельствует о большом риске его повреждения при дальнейшей эксплуатации трансформатора. Поэтому должны быть приняты меры по их устранению.

Б.5 Оценка остаточного ресурса трансформатора

Б.5.1 Срок службы L и остаточный ресурс трансформатора Lост, при отсутствии дефектов (и повреждений), могут быть оценены на основе изменения степени полимеризации (СП) бумажной изоляции.

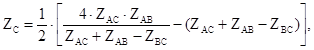

Б.5.1.1 Срок службы трансформатора определяют, согласно рекомендациям СИГРЭ, по формуле

L = 1/К (1/СП0 - 1/СПк), (Б.1)

где L - срок службы, ч;

К - коэффициент старения, зависящий от температуры и состояния бумажной изоляции;

СП0 - степень полимеризации бумажной изоляции неработавшего трансформатора;

СПк - степень полимеризации бумажной изоляции в конце срока службы трансформатора.

Б.5.1.2 Остаточный ресурс трансформатора, проработавшего t часов, определяют по формуле

Lост = 1/К(1/СПt - 1/СПк), (Б.2)

где СПt - степень полимеризации бумажной изоляции трансформатора, проработавшего t часов.

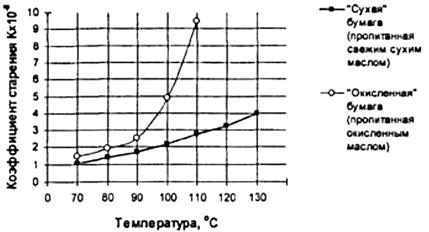

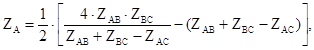

На рисунке Б.1 приведена рекомендуемая СИГРЭ зависимость коэффициента старения К от температуры и состояния бумажной изоляции и масла.

Оценку остаточного ресурса производят исходя из снижения СП к концу срока службы трансформатора до пределов от 200 до 250. Для оценки остаточного ресурса необходимо определить СП наиболее нагретых зон твердой изоляции. Определение СП образцов изоляции должно производиться по методике, приведенной в ГОСТ 25438.

Рисунок Б.1 - Зависимость коэффициента старения от

температуры и состояния

бумажной изоляции

Пример - Для трансформатора, находившегося в эксплуатации, значение СП образца картона составило 800. Согласно рисунку Б.1, его коэффициент старения К, при условии дальнейшей работы с окисленным маслом при температуре 90 °С, равен К = 2,52×10-8. При этом остаточный ресурс Locт составит:

Lост = (1/200 - 1/800)/2,52×10-8 = 2,57×105 ч, т.е. Lост ≈ 17 лет.

Б.5.2 Фактический конец срока службы трансформатора (момент достижения предельного состояния) определяют при наличии хотя бы одного из указанных ниже факторов:

а) снижение степени полимеризации бумажной изоляции до 200 - 250;

б) наличие необратимых дефектов в конструкции;

в) экономическая нецелесообразность продолжения эксплуатации трансформатора с низкими технико-экономическими характеристиками.

Приложение В

(справочное)

Проверка степени увлажнения твердой изоляции трансформатора

Степень увлажнения твердой изоляции оценивают по характеру изменения влагосодержания масла после прогрева трансформатора до температуры 65 ± 5 °С и выдержке при этой температуре в течение трех суток.

Перед началом прогрева на каждом адсорбционном фильтре перекрывают один кран для исключения протока масла и адсорбции влаги из масла силикагелем фильтров. Устанавливают следующие уставки термосигнализатора: 70 °С - сигнал, 80 °С - отключение.

Процесс нагрева трансформатора регулируют путем отключения части вентиляторов системы охлаждения. Скорость повышения температуры при нагреве - не более 5 °С/ч. Стабильность температуры при выдержке обеспечивают путем изменения числа работающих вентиляторов.

В процессе прогрева каждые 1 - 2 часа регистрируют следующие параметры:

- температуру верхних слоев масла в баке трансформатора и окружающего воздуха;

- уровень масла в расширителе;

- давление масла во вводах;

- состояние системы охлаждения (количество включенных вентиляторов);

- выявленные замечания.

Отбор проб масла из бака трансформатора для измерения влагосодержания производят перед прогревом, при достижении температуры выдержки (65 °С) и через 12, 24, 48 и 72 ч после достижения температуры выдержки.

После окончания проверки степени увлажнения краны адсорбционных фильтров необходимо открыть.

Уровень влагосодержания картона (W) после выдержки в течение 3-х суток при температуре 65 ± 5 °С определяют по формуле

W = W0 + 10DW, (В.1)

где W0 - влагосодержание картона в условиях равновесия до прогрева, определяемое по рисунку В.1;

DW - прирост влагосодержания масла за время выдержки при температуре 65 ± 5 °С.

Рисунок B.l - Зависимость влагосодержания

картона от относительной влажности

окружающей среды (масла) в условиях равновесия

Растворимость воды (г/т) в характерных маслах, применяемых в отечественных трансформаторах, при 60 и 70 °С составляет, соответственно: для масла марки ГК-200 и 280; для масла марки Т-750 - 260 и 370, для масла марки ТКП - 320 и 435.

Оценку состояния увлажненного трансформатора производят по результатам испытаний:

а) «Сухой» трансформатор - влагосодержание твердой изоляции находится и пределах 0,5 - 1,0 %; не выявлено существенного изменения влагосодержания масла при изменении температуры (остается ниже 15 г/т); относительное влагосодержание масла - не более 3 % при 60 - 70 °С.

б) «Нормальный» трансформатор - влагосодержание твердой изоляции находится в пределах 1 - 1,5 %; слабое (не более чем в 2 раза) повышение влагосодержания масла после прогрева; относительное влагосодержание масла - не более 5 % при 60 - 70 °С.

в) «Увлажненный» трансформатор - относительное влагосодержание масла в диапазоне минимальных рабочих температур превышает 50 %.

г) «Влажный» трансформатор - влагосодержание твердой изоляции превышает 3 %.

Приложение Г

(справочное)

Измерение и локация частичных разрядов электрическим методом

Г.1 Основные принципы и методы регистрации ЧР

Г.1.1 Электрический метод регистрации ЧР заключается в регистрации электрических сигналов, возникающих в датчиках схемы регистрации ЧР при протекании в схеме разрядного тока ЧР.

При условии подавления помех электрический метод обладает наибольшей чувствительностью к регистрации ЧР во внутренней изоляции электрооборудования.

Г.1.2 ЧР описываются комплексом характеристик. При этом если измеряют характеристики импульсного тока и фазу возникновения каждого единичного ЧР и/или мгновенное значение напряжения в момент возникновения данного ЧР, то все остальные характеристики должны определяться расчетным путем.

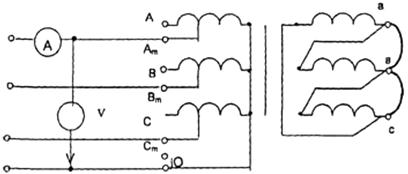

Г.1.3 Схему регистрации ЧР образуют путем подключения элементов схемы к доступным для подсоединения вводам (зажимам) контролируемого трансформатора.

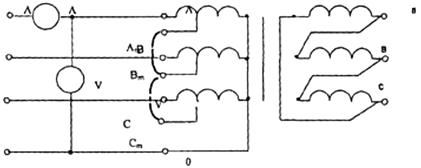

Г.2 Схема регистрации ЧР

Схему регистрации ЧР выбирают в зависимости от вида контролируемого электрооборудования.

Датчики схемы регистрации предназначены для образования в них сигналов от протекающего по измерительному элементу датчика разрядного тока ЧР.

Регистратор ЧР (РЧР) предназначен для регистрации параметров сигналов (амплитуды, фазы и др.) от датчиков и их обработки.

Линия связи предназначена для передачи сигнала от датчиков к регистратору.

Градуировочный генератор предназначен для градуировки схемы регистрации ЧР (с целью установления зависимости сигналов датчиков от значения кажущегося заряда q ЧР) и проверки функционирования схемы регистрации ЧР. Для градуировки генератор устанавливают в непосредственной близости от выводов контролируемого объекта и от точки заземления на корпусе его бака.

Г.3 Методика регистрации ЧР

Г.3.1 Общий порядок регистрации ЧР.

Методика регистрации ЧР включает в себя следующие действия:

- подготовительные работы;

- сборку схемы регистрации ЧР;

- подключение устройства фазового согласования сигналов ЧР с периодом рабочего напряжения;

- регистрацию уровня помех и определение их вида;

- градуировку схемы регистрации ЧР;

- выбор режимов регистрации ЧР;

- регистрацию ЧР;

- анализ результатов и оформление протокола регистрации ЧР.

Г.3.2 Подготовительные работы.

Производят анализ технического состояния оборудования. Составляют программу испытаний, содержащую соответствующие фактографические данные об объекте, указания режимов и внешних условий испытаний, схему регистрации ЧР, требования по технике безопасности при регистрации ЧР и т.п.

Г.3.3 Регистрация уровня ЧР и определение вида помех.

Уровень и вид помех определяют на отключенном объекте, и после включения его под рабочее напряжение.

Определение уровня и вида помех производят с помощью осциллографа, подключаемого к РЧР. Амплитуду сигналов помех определяют в вольтах, которые, после градуировки схем регистрации ЧР с использованием установленного градуировочного коэффициента, приводят к размерности в нКл.

В зависимости от схемы и технических характеристик РЧР, некоторые виды помех могут тем или иным способом фильтроваться или отделяться от сигналов ЧР непосредственно в процессе измерений или при обработке их результатов.

Г.3.4 Градуировка схемы регистрации ЧР.

Г.3.4.1 Градуировку проводят на полностью собранной схеме регистрации.

Градуировку схем регистрации производят с целью проверки функционирования схемы и установления зависимости амплитудных значений регистрируемых сигналов от величины кажущегося заряда имитируемых сигналов ЧР и определения чувствительности каждого канала регистрации ЧР.

Г.3.4.2 Градуировку производят по параллельной схеме на оборудовании, подключенном к шинам со стороны ВН (СН, НН).

Для снятия с шин индуктированного заряда рекомендуется производить заземление шин через резисторы мощностью 60 Вт, сопротивлениями 50 - 100 Ом для шин НН и 200 - 300 Ом - для шин ВН, СН.

Допускается проведение градуировки при незаземленных шинах в случае расположения точки заземления на расстоянии 100 м и более от трансформатора.

Г.3.4.3 Напряжение на выходе генератора устанавливают таким, чтобы регистрируемые градуировочные сигналы превышали не менее чем в 3 раза максимальные сигналы помех, зафиксированные при градуировке.

Г.3.4.4 Провод (или кабель), соединяющий выход генератора с градуировочным конденсатором, подсоединенным к соответствующему выводу контролируемого объекта, должен иметь минимально возможную длину.

Г.3.4.5 Порядок выполнения градуировки:

- поочередно подключить градуировочный генератор ко всем зажимам объекта, имеющим связь с высокопотенциальными электродами (линейные концы вводов ВН, СН и НН; выводы заземления экранов, магнитопровода и нейтрали);

- установить выбранное значение напряжения на выходе генератора при подключении конденсатора к соответствующим частям объекта контроля и произвести измерение сигналов всех датчиков регистратором и осциллографом, подключаемым к соответствующим входам регистратора;

- составить и ввести в РЧР матрицу градуировочных коэффициентов, используемую для отстройки от помех и определения места возникновения ЧР.

Рекомендуется повторная градуировка после процедуры регистрации ЧР. Она должна проводиться в обязательном порядке, если в процессе измерений изменялись характеристики схемы регистрации (например, нижняя и верхняя частоты полосы измерений, дополнительное согласование линий связи и др.) или возникли сомнения в правильности функционирования регистратора ЧР.

Г.3.5 Выбор режимов регистрации

Условия регистрации определяют на стадии подготовки программы испытаний и включают в себя:

- выбор времени одного цикла измерений, t1ц,

- выбор временных интервалов между циклами измерений, t2,

- выбор общего времени измерений, tи,

- выбор полосы измерительных частот, Dtи.

Г.3.6 Регистрация ЧР.

Г.3.6.1 Регистрацию ЧР проводят в соответствии с установленными условиями и регламентом работы РЧР.

Г.3.6.2 Независимо от возможностей, обеспечиваемых специальными РЧР, рекомендуется параллельно проводить осциллографический контроль формы, частоты и фазы повторения сигналов ЧР.

Осциллографический контроль проводят с целью экспертной экспресс-оценки вида регистрируемых сигналов и качества накапливаемой информации для принятия решений о возможных изменениях режима регистрации, а именно, введения (ослабления/увеличения) чувствительности и дополнительной фильтрации сигналов, увеличения длительности накопления информации и т.д.

Г.3.6.3 Регистрацию ЧР производят в кратковременном и долговременном режимах.

Кратковременный режим представляет собой режим измерения ЧР, при котором длительность одного цикла измерений t1ц намного меньше временного интервала между циклами измерений t2. Типичными случаями кратковременных измерений характеристик ЧР являются послеремонтные испытания оборудования с целью проверки качества обработки изоляции.

Долговременный режим измерения представляет собой режим измерения ЧР, при котором общее время tи измерения ЧР достаточно для исключения большого разброса данных из-за стохастического характера ЧР.

Г.3.7 Обработка и анализ результатов, оформление протокола регистрации ЧР.

Г.3.7.1 На первом этапе обработки результатов измерений производят компьютерную обработку данных с целью отделения сигналов ЧР от сигналов помех с использованием специализированного программного обеспечения.

Г.3.7.2 На втором этапе обработки результатов измерений определяют количество и место расположения очагов наиболее интенсивных ЧР.

Г.3.7.3 На третьем этапе производят анализ результатов регистрации ЧР, экспертную оценку вида дефекта и степени его опасности.

Вид дефекта определяют на основе опыта заводских и эксплуатационных испытаний.

Для получения объективных оценок текущего состояния объекта и формирования обоснованных прогнозов необходимо привлекать всю доступную информацию, как то:

- диэлектрические характеристики различных электроизоляционных систем объекта,

- результаты всех видов анализов проб масла и образцов твердой изоляции,

- результаты тепловизионного обследования,

- результаты измерения сопротивления короткого замыкания;

- результаты дефектографирования обмоток низковольтным импульсом,

- результаты вибрационного обследования усилий прессовки обмоток и магнитопровода,

- дополнительные данные регистрации ЧР другими методами, например, акустическим и электромагнитным и т.д.

При оценке состояния изоляции должен проводиться анализ конструкции объекта (и той его части, где найден очаг ЧР), а также опыта эксплуатации объекта и его аналогов, который дает информацию о вероятности появления необратимых повреждений.

Г.3.7.4 В случае нахождения источника ЧР в главной изоляции, следует ориентироваться на следующие уровни максимального кажущегося заряда q ЧР:

|

бездефектное состояние, пКл |

< 100 |

|

нормальное состояние, пКл |

£ 1000 |

|

состояние, требующее выяснения причин возникновения ЧР |

|

|

(например, увлажнение, примеси и др.), пКл |

1000 £ q £ 25000 |

|

дефектное состояние, нКл |

5 £ q £ 25 |

|

возможные необратимые повреждения (ползущий разряд), нКл |

³ 25 |

|

критическое (опасное) состояние, нКл |

³ 100 |

В случае, когда результаты локации выявляют место очага ЧР в изоляции ввода, указанные предельно допустимые значения кажущегося заряда в основной изоляции должны быть снижены примерно на порядок.

Г.4 Технические требования к основным частям устройств регистрации ЧР

Г.4.1 Требования к датчикам.

Г.4.1.1 Датчики ЧР не должны нарушать работу объекта контроля во всех режимах его эксплуатации.

Г.4.1.2 Измерительные элементы датчиков должны обеспечивать измерение сигналов ЧР в измерительной полосе частот не менее 2 МГц в частотном диапазоне от 1 до 10 МГц и более. Допускается применение измерительных элементов датчиков, обеспечивающих измерение сигналов ЧР в измерительной полосе частот не менее 2 МГц в частотном диапазоне, имеющем нижнюю частоту 0,1 МГц.

Г.4.1.3 В качестве измерительных элементов датчиков ЧР стационарных устройств регистрации ЧР или стационарно устанавливаемых датчиков переносных устройств регистрации ЧР предпочтительно применять импульсные широкополосные трансформаторы тока.

Г.4.2 Требования к линиям связи.

Линии связи должны обеспечивать надежную передачу сигналов ЧР от датчика к регистратору. Выбор типа кабеля производят, исходя из обеспечения защиты от электромагнитных помех и безопасности проведения регистрации ЧР.

Экраны кабелей устройства регистрации ЧР одного объекта контроля должны заземляться в одной точке на месте установки РЧР.

Г.4.3 Требования к РЧР.

Измеряемые регистратором параметры сигналов ЧР:

- амплитудные значения напряжения импульсных сигналов;

- амплитудно-частотно-фазовое распределение импульсных сигналов на периоде напряжения промышленной частоты.

На основании измеренных параметров обеспечивается возможность определения следующих характеристик ЧР:

- максимальное значение кажущегося заряда, Кл;

- распределение числа ЧР N по значению заряда q, N(q);

- распределение заряда q по фазе j в периоде напряжения промышленной частоты, q(j);

- мощность ЧР, Вт.

Рекомендуется использовать РЧР со следующими характеристиками:

|

миним. регистрируемый заряд (с учетом измерительного канала «датчик - линия связи»), пКл |

не более 100 |

|

макс, регистрируемый заряд (с учетом измерительного канала «датчик - линия связи»), нКл |

не менее 100 |

|

относительная погрешность измерения заряда, % |

30 |

|

длительность одного цикла измерения ЧР, с |

0,02 и более |

|

общее время измерения |

не ограничивается |

|

тактовое время (время измерения единичного сигнала), мкс |

не более 10 |

|

число измерительных каналов для одновременного измерения ЧР |

не менее 3 |

|

диапазон измерительных частот, МГц |

от 2 до 10 |

РЧР должен обеспечивать:

- фиксацию фазы напряжения на объекте;

- сохранение результатов измерения;

- индикацию результатов измерения;

- возможность обработки результатов измерения и анализа характеристик ЧР по стандартным или специальным прикладным программам.

Г.4.4 Требования к градуировочному генератору.

В качестве градуировочного генератора применяют генераторы прямоугольных или экспоненциальных импульсов.

Характеристики генератора прямоугольных импульсов:

|

амплитудное значение выходного напряжения при параллельной емкостной нагрузке до 100 пФ, В |

от 2 до 500 |

|

выходное сопротивление, Ом |

не более 50 |

|

длительность фронта импульса, не |

не более 100 |

|

длительность импульса, мкс |

не менее 30 |

|

частота следования импульсов, кГц |

от 1,5 до 20 |

|

Характеристики генератора экспоненциальных импульсов: |

|

|

длительность переднего фронта импульса tи, нс |

не более 100 |

|

длительность заднего фронта импульса |

не менее 10tи |

Остальные характеристики генератора экспоненциальных импульсов - такие же, как у генератора прямоугольных импульсов.

Питание генераторов должно осуществляться от сети или аккумуляторной батареи.

Г.4.5 Требования к осциллографу:

|

число измерительных каналов |

не менее 2 |

|

чувствительность, мВ/дел |

не хуже 10 |

|

измерительная полоса частот, МГц |

не менее 50. |

Приложение Д

(справочное)

Локация частичных разрядов акустическим методом

Регистрацию и локацию ЧР в изоляции силовых трансформаторов и шунтирующих реакторов акустическим методом в условиях эксплуатации выполняют с помощью приборов типа АИР.

Д.1 Характеристики прибора АИР

Приборы АИР состоят из акустического преобразователя (датчика) и измерительного устройства, соединенных между собой коаксиальным кабелем. Характеристики акустического преобразователя:

|

пороговая чувствительность (на частотах 70 - 90 кГц), Па |

менее 0,15 |

|

эффективное напряжение шумов, мкВ |

не более 600 |

|

сила удержания на баке, кГ |

более 5 |

|

Характеристики измерительного устройства: |

|

|

чувствительность, дел/мВ |

не менее 10 |

|

полоса частот, кГц |

40 - 500 |

|

входной аттенюатор, дБ |

50 |

Измерительное устройство должно быть оборудовано измерителем квазипиковых значений импульсов, линейной шкалой указателя и автономным источником питания.

Д.2 Методика выполнения измерений

Следует выполнить следующие операции.

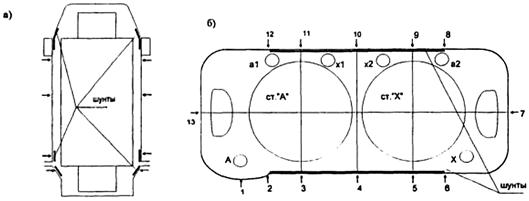

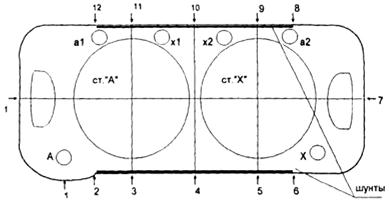

Д.2.1 Установить датчик на стенке бака. Точки установки датчика определяют, исходя из конструкции оборудования таким образом, чтобы обеспечить наименьшее расстояние до исследуемого участка. Пример установки датчика на конкретном трансформаторе приведен на рисунке Д.1.

Рисунок Д.1 - Пример выбора точек установки акустического преобразователя (датчика) на баке трансформатора ОРЦ-417000/750-77У1:

а) вид сбоку; б) вид сверху

Д.2.4 Произвести перестановку преобразователя в следующую точку. Повторить операции по Д.2.2 - Д.2.3.

Д.3 Оценка результатов измерений

Определяют уровень сигнала, дБ, по формуле

L = 20lq(А/А0) + Ку, (Д.1)

где А - измеренное значение импульсного сигнала на баке;

А0 - уровень сигнала фона, например измеренного на каретках бака;

Ку - поправка на положение аттенюатора.

Отсутствие точек, в которых имеют место максимумы показаний прибора (превышающих на 20 дБ и более показания в остальных точках), свидетельствует об отсутствии разрядов в зоне исследуемого участка бака.

Приложение Е

(справочное)

Измерение вибрации трансформатора

Е.1 Методы проведения измерений

Измерение вибрационных характеристик производят на поверхности бака вдоль периметра по его высоте: на уровнях краев и середины обмоток. Точки измерений выбирают с использованием следующих принципов:

- точки должны располагаться между ребрами жесткости трансформатора;

- расстояние между точками не должно превышать 1 м;

- точки должны быть расположены по малым осям трансформатора напротив обмоток вблизи от мест расположения активной части.

Измерения на дне бака проводят по большой оси трансформатора, по осям кареток со стороны ВН и НН, между ребрами жесткости под стержнями магнитопровода.

Характеристики, определяемые для каждой точки:

- среднеквадратичное значение виброускорения;

- среднеквадратичное значение виброскорости;

- среднеквадратичное значение размаха виброперемещения;

- спектр виброускорений;

- спектр виброскоростей.

Примечания:

1 Виброускорение - характеризует силы, действующие на бак, зависящие от состояния внутренних элементов трансформатора.

Среднеквадратичное значение виброускорения измеряют в частотном диапазоне 0 - 1000 (10 - 1000) Гц.

2 Виброскорость - характеризует энергию вибрации данного элемента и воздействие этого элемента на окружающие предметы. Значение виброскорости используют для оценки состояния бака и воздействия трансформатора на элементы фундамента, навесное оборудование, окружающую среду.

Среднеквадратичное значение виброскорости измеряют в частотном диапазоне 0 - 1000 (10 - 1000) Гц.

3 Виброперемещение - нормы на эту величину (< 100 мкм), связаны с прочностными характеристиками бака, сварных швов и воздействием трансформатора на фундамент.

Среднеквадратичное значение максимального размаха виброперемещений измеряют в частотном диапазоне 0 - 1000 (10 - 1000) Гц.

4 Спектр виброускорений - позволяет разделить вибрации, вызванные распрессовкой обмоток или магнитопровода, от вибраций навесного оборудования.

Спектр виброускорений измеряют в частотном диапазоне 0 - 1000 Гц.

5 Спектр виброскорости - как правило, менее широкий, чем спектр виброускорений и сильно зависит от жесткости бака.

Спектр виброскорости измеряют в частотном диапазоне 0 - 1000 Гц.

Е.2 Критерии оценки

Состояние каждого трансформатора оценивают индивидуально с учетом состояния его фундамента, способа установки на фундамент, особенностей эксплуатации.

Необходимость дополнительного анализа определяют, исходя из измеренных значений следующих параметров:

- виброускорение - более 10 м/с2;

- виброскорость - более 20 мм/с;

- виброперемещение - более 100 мкм.