Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

ЭНЕРГЕТИЧЕСКИЕ

МАСЛА И МАСЛОХОЗЯЙСТВА

ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ И СЕТЕЙ

ОРГАНИЗАЦИЯ

ЭКСПЛУАТАЦИИ

И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

НОРМЫ И ТРЕБОВАНИЯ

Дата введения - 2010-01-11

Москва

2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила разработки и применения стандартов организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Сведения о стандарте

1 РАЗРАБОТАН Филиалом ОАО «Инженерный центр ЕЭС» - «Фирма ОРГРЭС» и ОАО «ВТИ»

2 ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом НП «ИНВЭЛ» от 25.12.2009 №98

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ

ЭНЕРГЕТИЧЕСКИЕ МАСЛА И МАСЛОХОЗЯЙСТВА ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ И СЕТЕЙ

Организация эксплуатации и технического обслуживания

Нормы и требования

Дата введения - 2010-01-11

1 Область применения

1.1 Настоящий Стандарт является нормативным документом, устанавливающим требования, как технического, так и организационного характера, направленные на обеспечение безопасной, надежной, эффективной, экономичной эксплуатации и технического обслуживания масляных хозяйств и энергетических масел в оборудовании электрических станций и сетей.

1.2 Настоящий стандарт организации распространяется на:

- масляные хозяйства электрических станций и сетей вне зависимости от разнотипного выполнения технологических схем и используемого маслоочистительного оборудования;

- минеральные (нефтяные) электроизоляционные (трансформаторные) масла, применяемые в электрооборудовании общего назначения;

- минеральные (нефтяные) турбинные масла, применяемые в тепломеханическом и гидромеханическом оборудовании общего назначения;

- огнестойкие турбинные масла типа ОМТИ (Реолюбе-ОМТИ и Реолюбе ОМТИ-32), применяемые в тепломеханическом оборудовании общего назначения;

- индустриальные масла (компрессорные, индустриальные, гидравлические и др.), применяемые во вспомогательном оборудовании электрических станций и сетей.

1.3 Настоящий стандарт предназначен для применения:

- организациями, выполняющими эксплуатацию и техническое обслуживание энергетических масел, масляных хозяйств и маслонаполненного энергетического оборудовании электрических станций и сетей;

- проектными и специализированными экспертными организациями, осуществляющими соответственно проектирование и экспертный анализ;

- ремонтными и специализированными организациями, выполняющими ремонтное и диагностическое обслуживание масляных хозяйств, энергетических масел и маслонаполненного энергетического оборудования электрических станций и сетей.

1.4 Настоящий стандарт не учитывает все возможные особенности исполнения его требований на разнотипном оборудовании при применении различных типов масел. В развитие настоящего стандарта каждая генерирующая или сетевая компания может в установленном порядке разработать, утвердить и применять собственный стандарт организации, учитывающий особенности конкретного оборудования и не противоречащий требованиям настоящего стандарта, конструкторской (заводской) документации.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

Федеральный закон РФ № 184-ФЗ от 27.12.2002 «О техническом регулировании»

Федеральный закон РФ № 116-ФЗ от 21.07.1997 «О промышленной безопасности опасных производственных объектов»

Федеральный закон РФ № 69-ФЗ от 21.12.1994 «О пожарной безопасности»

Федеральный закон РФ № 123-ФЗ от 22.07.2008 «Технический регламент о требованиях пожарной безопасности»

Федеральный закон РФ № 102-ФЗ от 26.06.2008 «Об обеспечении единства измерений»

ГОСТ 12.1.004-91 Пожарная безопасность. Общие требования

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.4.122-83 Система стандартов безопасности труда. Коробки фильтрующе-поглощающие для промышленных противогазов. Технические условия

ГОСТ 33-2000 Нефтепродукты. Прозрачные и непрозрачные жидкости. Метод определения кинематической вязкости и расчет динамической вязкости

ГОСТ 481-80 Паронит и прокладки из него. Технические условия

ГОСТ 859-2001 Медь. Марки

ГОСТ 981-75 Масла нефтяные. Метод определения стабильности против окисления

ГОСТ 982-80 Масла трансформаторные. Технические условия

ГОСТ 1437-75 Нефтепродукты темные. Ускоренный метод определения серы

ГОСТ 1461-75 Нефть и нефтепродукты. Метод определения зольности

ГОСТ 1510-84 Нефть и нефтепродукты. Маркировка, упаковка, транспортирование и хранение

ГОСТ 1547-84 Масла и смазки. Метод определения наличия воды

ГОСТ 2477-65 Нефть и нефтепродукты. Метод определения содержания воды

ГОСТ 2517-85. Нефть и нефтепродукты. Метод отбора проб

ГОСТ 2824-86 Картон электроизоляционный. Технические условия

ГОСТ 2917-76 Масла и присадки. Метод определения коррозионного воздействия на металлы

ГОСТ 3900-85 Нефть и нефтепродукты. Методы определения плотности

ГОСТ 3956-76 Силикагель технический. Технические условия

ГОСТ 4333-87 Нефтепродукты. Метод определения температур вспышки и воспламенения в открытом тигле

ГОСТ 5985-79 Нефтепродукты. Метод определения кислотности и кислотного числа

ГОСТ 6307-75 Нефтепродукты. Метод определения наличия водорастворимых кислот и щелочей

ГОСТ 6356-75 Нефтепродукты. Метод определения температуры вспышки в закрытом тигле

ГОСТ 6370-83 Нефть, нефтепродукты и присадки. Метод определения механических примесей

ГОСТ 6433.5-84 Диэлектрики жидкие. Отбор проб

ГОСТ 6581-75 Материалы электроизоляционные жидкие. Методы электрических испытаний

ГОСТ 6613-86 Сетки проволочные тканевые с квадратными ячейками. Технические условия

ГОСТ 7822-75 Масла нефтяные. Метод определения содержания растворенной воды

ГОСТ 8136-85 Оксид алюминия активный. Технические условия

ГОСТ 9347-74 Картон прокладочный и уплотнительные прокладки из него. Технические условия

ГОСТ 9972-74 Масла нефтяные турбинные с присадками. Технические условия

ГОСТ 10121-76 Масло трансформаторное селективной очистки. Технические условия

ГОСТ 11362-96 Нефтепродукты и смазочные материалы. Метод потенциометрического титрования

ГОСТ 11677-85 Трансформаторы силовые. Общие технические условия

ГОСТ 12068-66 Масла нефтяные. Метод определения времени деэмульсации

ГОСТ 14202-69 Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и маркировочные щитки

ГОСТ Р ИСО/МЭК 17025-2006 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ 17216-2001 Промышленная чистота. Классы чистоты жидкостей

ГОСТ 19199-73 Масла смазочные. Метод определения антикоррозионных свойств

ГОСТ 19121-73 Нефтепродукты. Метод определения содержания серы сжиганием в лампе

ГОСТ 19296-73 Масла нефтяные. Фотоэлектроколориметрический метод определения натровой пробы

ГОСТ 20284-74 Нефтепродукты. Метод определения цвета на колориметре ЦНТ

ГОСТ 20287-91 Нефтепродукты. Метод определения температуры текучести и застывания

ГОСТ 21046-86 Нефтепродукты отработанные. Общие технические условия

ГОСТ 24614-81 Жидкости и газы, не взаимодействующие с реактивом Карла Фишера. Кулонометрический метод определения воды

ГОСТ 25371-82 Нефтепродукты. Расчет индекса вязкости

ГОСТ 29174-91 Нефтепродукты и смазочные материалы. Масла минеральные смазочные для турбин (категории ISO-L-TSA и ISO-L-TGA). Технические требования

ГОСТ Р 50554-93 Промышленная чистота. Фильтры и фильтрующие элементы. Методы испытаний

ГОСТ Р 51069-97 Нефть и нефтепродукты. Определение плотности, относительной плотности и плотности в градусах API ареометром

ГОСТ Р 51947-2002 Нефть и нефтепродукты. Определение серы методом энергодисперсионной рентгенофлуоресцентной спектрометрии

СТО 7023842427.010.001-2008 Электроэнергетика. Термины и определения

СТО 70238424.27.140.015-2008 Гидроэлектростанции. Организация эксплуатации и технического обслуживания. Нормы и требования

СТО 70238424.27.100.018-2009 Тепловые электростанции. Организация эксплуатации и технического обслуживания. Нормы и требования

СТО 70238424.27.100.051-2009 Маслохозяйства электрических станций и сетей. Условия создания. Нормы и требования

СТО 70238424.27.100.052-2009 Энергетические масла и маслохозяйства электрических станций и сетей. Условия поставки. Нормы и требования

СТО 70238424.29.180.002-2009 Силовые трансформаторы (автотрансформаторы) и реакторы. Организация эксплуатации и технического обслуживания. Нормы и требования

СТО 70238424.29.180.003-2009 Трансформаторы силовые масляные общего назначения. Общие технические условия на капитальный ремонт. Нормы и требования.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации с сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при использовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины соответствующие СТО 7023842427.010.001-2008, а также следующие термины с соответствующими определениями:

3.1 анализ масла: Совокупность операций по определению в лабораторных условиях значений показателей качества в пробе масла, в соответствии с требованиями методик выполнения анализа (испытаний). Последующее сравнение полученных значений с нормативными значениями с целью определения соответствия качества масла требованиям стандартов (нормативных документов).

3.2 арбитражная проба: Контрольная проба, используемая для проведения арбитражного анализа.

3.3 арбитражный анализ: Установление соответствия качества нефтепродукта требованиям нормативных документов, проводимое в независимой лаборатории при возникновении разногласий в оценке качества между потребителем и поставщиком.

3.4 донная проба: Точечная проба нефтепродукта, отобранная со дна резервуара (транспортной емкости) переносным металлическим пробоотборником, который опускается до дна резервуара (емкости). Донная проба в объединенную пробу не включается, а анализируется отдельно.

3.5 загрязнения: Вещества различной природы, попавшие в масло из окружающей среды или технологических систем при его изготовлении, транспортировании, хранении, перекачке или эксплуатации, ухудшающие его эксплуатационные свойства (качество) и находящиеся в масле в дисперсном (взвешенном) состоянии.

3.6 контрольная проба: Часть точечной или объединенной пробы нефтепродукта, которая используется для выполнения анализа.

3.7 маслонаполненное энергетическое оборудование: Тепломеханическое, гидромеханическое и электротехническое оборудование общего назначения, в технологических системах которого масла применяются в качестве рабочих жидкостей.

3.8 маслоочистительное оборудование: Средства технологического оснащения, которые применяются для восстановления качества масел.

3.9 масляное хозяйство: Совокупность механизмов, машин, устройств, приборов, резервуаров, трубопроводов, объединенных определенной технологической схемой, позволяющей выполнять технологические операции с энергетическими маслами.

3.10 масляный бак: Технологическая емкость (резервуар), предназначенная для хранения масла.

3.11 масляный шлам: Коагулированные или конденсированные продукты старения, находящиеся в масле во взвешенном или растворенном состоянии, способные образовывать осадки, а также осадки, выпавшие из масла.

3.12 механические примеси: Твердые, взвешенные частицы различной природы (частицы металлов, продукты коррозии и износа конструкционных материалов, волокна, частицы силикатных и органических эластомеров, пыль и т.п.), ухудшающие эксплуатационные свойства (качество) масла.

3.13 некондиционное масло: Масло, не удовлетворяющее требованиям стандарта (нормативного документа).

3.14 объединенная проба: Проба нефтепродукта, составленная из нескольких точечных проб.

3.15 огнестойкие масла: Специальные синтетические масла, предназначенные для применения в технологических системах турбоагрегатов, обладающие лучшими противопожарными свойствами в сравнении с нефтяными маслами.

3.16 отработанное масло: Масло, проработавшее срок или утратившее в процессе эксплуатации качество, установленное нормативно-технической документацией, и слитое из рабочей системы.

3.17 предельное значение показателя качества продукции: Наибольшее или наименьшее регламентированное значение показателя качества продукции.

3.18 присадки: Вещества различной природы, добавляемые в масла для улучшения их эксплуатационных свойств (качества).

3.19 проба масла: Порция масла, отобранная из оборудования, схемы масло-хозяйства, транспортной емкости, в соответствии с требованиями стандарта (нормативного документа) по отбору проб, в количестве необходимом для выполнения испытаний (анализа).

3.20 продукты старения: Вещества различной природы, образовавшиеся в масле в процессе его хранения или применения за счет деградации самого масла и (или) конструкционных материалов, ухудшающие его эксплуатационные свойства (качество) и находящиеся в масле в растворенном и (или) мелкодисперсном (коллоидном) состоянии.

3.21 регенерация масла: Технологический процесс восстановления качества отработанного или некондиционного масла для повторного применения его по прямому назначению в соответствии с требованиями, предъявляемыми к регенерированному маслу действующими стандартами (нормативными документами).

Примечание - Регенерация масла предусматривает удаление из масла продуктов старения и загрязнений и последующую стабилизацию масла присадками.

3.22 регламентированное значение показателя качества продукции: Значение показателя качества продукции, установленное нормативной документацией.

3.23 результат испытаний: Оценка соответствия объекта заданным требованиям путем обработки и анализа данных испытаний.

3.24 свежее масло: Масло, слитое из транспортных емкостей и (или) находящееся на хранении, не применявшееся в оборудовании, соответствующее требованиям действующих стандартов (нормативных документов) на товарное масло.

3.25 система снабжения маслами: Комплекс организационно-технических мероприятий, обеспечивающий подготовку и подачу масел в оборудование электрических станций и сетей.

3.26 стабилизация масла присадками: Ввод присадок в масло для улучшения его эксплуатационных свойств (качества).

3.27 технологическая операция: Законченная часть технологического процесса, выполняемая на одном рабочем месте.

3.28 технологический процесс: Часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда.

3.29 технологическое оборудование: Средства технологического оснащения, в которых для выполнения определенной части технологического процесса размещаются материалы или заготовки, средства воздействия на них, а также технологическая оснастка.

3.30 товарное масло: Масло, поступившее с завода изготовителя и находящееся в транспортной емкости, сопровождаемое сертификатом или паспортом предприятия-изготовителя, удостоверяющим его соответствие требованиям действующих стандартов (нормативных документов).

3.31 трансформаторные масла: Жидкий диэлектрик, предназначенный для обеспечения надежной электрической изоляции и охлаждения активной части маслонаполненного электрооборудования.

3.32 эксплуатационное масло: Масло, находящееся в маслонаполненном энергетическом оборудовании и соответствующее требованиям действующих стандартов (нормативных документов), предъявляемым к маслу, эксплуатируемому в оборудовании, а также масло, находящееся на хранении после слива из оборудования, которое может быть повторно применено по прямому назначению без дополнительной обработки.

3.33 эксплуатация: Стадия жизненного цикла изделия, на которой реализуется, поддерживается и восстанавливается его качество. Эксплуатация изделия включает в себя в общем случае использование по назначению, транспортирование, хранение, техническое обслуживание и ремонт.

3.34 энергетические масла: Масла, применяемые в основном оборудовании электрических станций и сетей в качестве рабочих жидкостей (трансформаторные, турбинные, компрессорные и др. масла).

3.35 энергетическое предприятие: Гидроэлектростанция, тепловая электростанция и сеть электрическая.

4 Обозначения и сокращения

ВОФ - воздухоосушительный фильтр;

ГСМ - горюче-смазочные материалы;

ГЭС - гидроэлектростанция;

КИП - контрольно-измерительные приборы;

МИО - масла индустриальные отработанные;

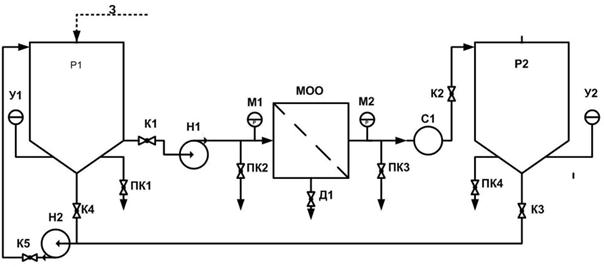

МОО - маслоочистительное оборудование;

МХ - масляное хозяйство;

СНО - смеси нефтепродуктов отработанных;

ТЭС - тепловая электрическая станция;

ФТО - фильтр тонкой очистки.

5 Общие требования

5.1 Требования к персоналу

5.1.1 Для обеспечения готовности персонала энергетических предприятий к выполнению профессиональных обязанностей по эксплуатации МХ и энергетических масел необходимо выполнять требования, изложенные в правилах [1].

5.1.2 Необходимо комплектовать структурные подразделения энергетических предприятий персоналом соответствующих специальностей и квалификации.

К работе с маслами и оборудованием МХ допускаются лица со средним или высшим техническим образованием, а по обслуживанию маслоочистительного оборудования и масел на действующем оборудовании энергетических предприятий, также с опытом работы на энергетическом предприятии не менее 6 мес.

5.1.3 Лица, не имеющие соответствующего профессионального образования или опыта работы, как вновь принятые, так и переводимые на новую должность должны пройти обучение по действующей в отрасли форме обучения.

5.1.4 Работники технологических подразделений энергетических предприятий, занятые на работах по обслуживанию энергетических масел и МХ, связанных с вредными веществами, опасными и неблагоприятными производственными факторами, в установленном порядке должны проходить предварительные (при поступлении на работу) и периодические (в течение трудовой деятельности) медицинские осмотры.

5.1.5 На энергетических предприятиях должна проводиться постоянная работа с персоналом, направленная на обеспечение его готовности к выполнению профессиональных функций и поддержание его квалификации.

5.2 Требования к технической документации

5.2.1 В каждом энергетическом предприятии по МХ и энергетическим маслам должны быть следующие документы:

- декларация промышленной безопасности МХ;

- утвержденная проектная документация МХ со всеми последующими изменениями;

- программа утилизации отходов, отработанных масел, реагентов, расходных материалов и оборудования МХ;

- акты рабочих приемочных комиссий;

- первичные акты индивидуального опробования и испытаний оборудования, резервуаров и технологических трубопроводов МХ;

- технические паспорта зданий, сооружений, технологических узлов и оборудования МХ, а также паспорта на товарные масла, подтверждающие соответствие их качества требованиям нормативных документов;

- исполнительные рабочие чертежи оборудования и сооружений, чертежи всего подземного хозяйства;

- исполнительные рабочие схемы первичных и вторичных электрических соединений;

- исполнительные рабочие технологические схемы;

- оперативный план пожаротушения;

- документация в соответствии с требованиями органов государственного контроля и надзора;

- комплект действующих и отмененных инструкций по эксплуатации оборудования, зданий и сооружений, должностных инструкций для всех категорий специалистов и для рабочих, относящихся к дежурному персоналу, и инструкций по охране труда.

Комплект указанной выше документации должен храниться в техническом архиве энергетического предприятия.

5.2.2 В энергетических предприятий должен быть установлен перечень необходимых инструкций, положений, технологических и оперативных схем для каждого структурного подразделения, участка и лаборатории. Перечни необходимых инструкций и схем по каждому рабочему месту оперативного и руководящего дежурного (административно-технического) персонала составляются начальником структурного подразделения и утверждаются техническим руководителем энергетического предприятия.

5.2.3 Все изменения в МХ, выполненные в процессе эксплуатации или реконструкции, должны быть внесены в инструкции, схемы и чертежи до ввода в эксплуатацию за подписью уполномоченного лица с указанием его должности и даты внесения изменения.

Информация об изменениях в инструкциях, схемах и чертежах должна доводиться до сведения всех работников (с записью в журнале распоряжений), для которых обязательно знание этих инструкций, схем и чертежей.

5.2.4 Комплекты необходимых схем снабжения маслами оборудования энергетических предприятий должны находиться на рабочих местах руководящего дежурного персонала смены (начальники смен технологических подразделений) и у дежурного персонала, обслуживающего маслонаполненное энергетическое оборудование.

Порядок хранения схем должен определяться местными условиями.

5.2.5 В технологических подразделениях энергетических предприятий, осуществляющих эксплуатацию и техническое обслуживание масел, МХ и МОО должны быть следующие документы:

- инструкция по эксплуатации МХ и МОО;

- инструкция по эксплуатации масла соответствующего типа;

- инструкция по отбору проб масел, присадок, сорбентов, реагентов и расходных материалов (может быть оформлена как приложение к инструкции по эксплуатации масла соответствующего типа);

- паспорта (сертификаты соответствия) качества товарных масел, подтверждающих соответствие качества требованиям документов (стандартов), определяющих технические требования к их качеству;

- паспорта (сертификаты соответствия) качества сорбентов, присадок, фильтровальных материалов (патронов) и реагентов, которые применяются при эксплуатации масел, подтверждающих соответствие их качества требованиям документов (стандартов);

- технологическая схема МХ и схема снабжения маслами энергетического предприятия (при подаче масла к оборудованию с помощью стационарных трубопроводов);

- журнал учета поступления и расходования масел, а также фильтровальных материалов (патронов), сорбентов, присадок и реагентов, журналы должны быть пронумерованы, прошиты и скреплены печатью.

- график технического обслуживания оборудования МХ и МОО;

- график отбора проб масла;

- график поверки рабочих средств измерения;

- свидетельства о поверке рабочих средств измерения;

- градуировочные таблицы на резервуары и трубопроводы МХ и схемы снабжения маслами оборудования энергетического предприятия;

- акты приема оборудования МХ и МОО из ремонта;

- акты приема на чистоту резервуаров МХ;

- акты проведения эксплуатационных очисток (промывок) трубопроводов и зачистки резервуаров;

- протоколы анализов масел;

- документы заводов-изготовителей оборудования МХ.

5.2.6 В лаборатории контроля качества энергетических масел должны быть следующие документы (основные правила организации лаборатории приведены в приложении А настоящего стандарта):

- паспорт лаборатории;

- положение о лаборатории;

- свидетельство об аккредитации (аттестации) лаборатории, подтверждающее техническую компетенцию лаборатории;

- инструкция по контролю качества масел, сорбентов и присадок;

- инструкция по отбору проб масел, присадок, сорбентов, реагентов и расходных материалов (если персонал лаборатории участвует в отборе проб, что определяется утвержденным техническим руководителем энергетического предприятия положением о лаборатории);

- инструкция по хранению и применению ядовитых и опасных веществ;

- журнал контроля качества масел (свежих, подготовленных, эксплуатационных, регенерированных, отработанных);

- график отбора проб масла из оборудования и резервуаров МХ;

- график поверки средств измерения;

- свидетельства о поверке средств измерения;

- методики лабораторных испытаний (анализа) масла;

- протоколы лабораторных испытаний проб масла;

- рабочие лабораторные журналы проведения испытаний масел;

- документы (паспорта, руководства по эксплуатации, сертификаты соответствия) заводов-изготовителей лабораторного оборудования, стандартных образцов, расходных материалов и реактивов:

- журнал регистрации отбора проб масел и поступления их в лабораторию (учитываются пробы, отобранные персоналом своей организации для отправки в стороннюю лабораторию или поступившие на анализ в лабораторию из других организаций);

- копии паспортов (сертификатов соответствия) качества товарных масел, подтверждающих соответствие их качества требованиям документов (предоставляют технологические подразделения электрических станций и сетей, осуществляющих эксплуатацию и техническое обслуживание масел);

- копии паспортов (сертификатов соответствия) качества сорбентов, присадок, фильтровальных материалов (патронов) и реагентов, которые применяются при эксплуатации масел, подтверждающих соответствие их качества требованиям документов (предоставляют технологические подразделения электрических станций и сетей, осуществляющих эксплуатацию и техническое обслуживание масел).

5.2.7 В журнале контроля качества масел на ТЭС или ГЭС должны быть отражены следующие сведения.

5.2.7.1 Информация о свежих маслах, находящихся в резервуарах (баках) хранения МХ или в таре (бочки, канистры) на складе:

- наименование завода-изготовителя масла;

- марка масла и номер нормативного документа (ГОСТ, технических условий или международной спецификации), по которому оно выработано;

- дата выработки, номер паспорта (сертификата);

- станционный номер резервуара (бака) МХ, в котором хранится масло;

- количество масла в резервуаре или в таре на складе;

- дата залива масла в резервуар или поставки масла в таре;

- результаты входного контроля масла;

- результаты анализов, выполняемых в процессе хранения;

- заключение о пригодности масла к заливу в оборудование или необходимости его подготовки перед заливом.

5.2.7.2 Информация об эксплуатационных и регенерированных маслах, находящихся в резервуарах (баках) МХ:

- станционный номер резервуара (бака) МХ, в котором хранится масло;

- дата залива масла в резервуар;

- количество масла в резервуаре;

- результаты анализов, выполненных за период хранения;

- сведения об очистке и других мероприятиях по поддержанию качества масла;

- сведения о составе и содержании композиции присадок, если масло стабилизировалось присадками;

- заключение о пригодности масла к заливу в оборудование или необходимости его подготовки перед заливом.

5.2.7.3 Информация об отработанных маслах, находящихся в резервуарах (баках) МХ:

- станционный номер резервуара (бака) МХ;

- дата залива масла в резервуар;

- количество масла в резервуаре;

- результаты анализов, выполненных за период хранения;

- заключение о пригодности масла к регенерации или применению не по прямому назначению или необходимости его утилизации.

5.2.7.4 Информация о маслах, залитых в оборудование:

- тип и станционный номер оборудования;

- дата начала эксплуатации масла;

- марка и количество масла в оборудовании;

- показатели качества масла перед его вводом в эксплуатацию;

- результаты периодических и внеочередных испытаний масла в процессе его эксплуатации;

- сведения об очистке и других мероприятиях по поддержанию качества масла;

- сведения о марке, количестве и качестве долитого масла;

- сведения о составе и содержании композиции присадок, технологии и дате введения их в масло, если масло стабилизировалось присадками;

- сведения о различных мероприятиях по защите масла от старения и продлению его срока службы;

- заключение о пригодности масла к дальнейшей эксплуатации и необходимости проведения профилактических мероприятиях по сохранению его качества.

5.2.8 Форма заполнения журнала контроля качества масла в электрических сетях определяется утвержденным техническим руководителем сетей положением о лаборатории. В журнале контроля качества масла в электрических сетях может содержаться информация только о пробах (наименование, дата отбора и анализа) и результатах анализа масла. Информация, указанная в п. 5.2.7, должна быть в документации службы диагностики электрооборудования электрических сетей или соответствующего структурного подразделения, осуществляющего контроль технического состояния маслонаполненного энергетического оборудования.

5.3 Технический и технологический надзор за организацией эксплуатации

5.3.1 На каждой электрической станции и в сетях должен быть организован постоянный и периодический контроль (осмотры, технические освидетельствования, обследования) технического состояния МХ и качества масел, определены уполномоченные за их состояние и безопасную эксплуатацию лица, а также назначен персонал по техническому и технологическому надзору и утверждены его должностные функции.

Все энергетические предприятия подлежат техническому и технологическому контролю со стороны генерирующей или сетевой компании (собственника, эксплуатирующей организации) и надзору со стороны специально уполномоченных органов федеральной исполнительной власти.

5.3.2 Контроль технического состояния МХ и энергетических масел на энергетических предприятиях должен осуществляться в соответствие с требованиями СТО 70238424.27.100.018-2009 и СТО 70238424.27.140.015-2008.

5.3.3 Контроль технического состояния оборудования МХ и качества масел производится оперативным и оперативно-ремонтным персоналом энергетических предприятий.

Объем и порядок контроля устанавливается местными производственными и должностными инструкциями.

5.3.4 Периодические осмотры оборудования МХ и МОО производятся лицами, ответственными за их безопасную эксплуатацию.

Периодичность осмотров устанавливается техническим руководителем энергетического предприятия. Результаты осмотров должны фиксироваться в специальном журнале.

5.4 Требования безопасности

- Федерального закона РФ «О промышленной безопасности опасных производственных объектов»;

- Федерального закона РФ «О пожарной безопасности»;

- Федерального закона РФ «Технический регламент о требованиях пожарной безопасности»;

- Строительных норм и правил по противопожарным нормам на нефтебазах и складах нефтепродуктов [2];

- Правил пожарной безопасности в Российской Федерации [3];

- Правил промышленной безопасности нефтебаз и складов нефтепродуктов [4];

- Правил по охране труда при эксплуатации нефтебаз, складов ГСМ [5];

- Правил технической эксплуатации нефтебаз [6].

5.4.2 Свежие энергетические масла, а также присадки, входящие в состав отечественных товарных нефтяных (минеральных) масел, в соответствии с требованиями ГОСТ 12.1.007 по степени воздействия на организм человека относятся к четвертому классу опасности (малоопасные). При работе с маслами и присадками необходимо применять индивидуальные средства защиты (спецодежду, перчатки и др.).

5.4.3 Помещения, в которых производятся работы с маслами и присадками, должны быть оборудованы приточно-вытяжной вентиляцией, системой пожарной сигнализации и оснащены средствами пожаротушения.

5.4.4 Требования техники безопасности и правил личной гигиены при работе с огнестойкими турбинными маслами типа ОМТИ.

Персонал, работающий с ОМТИ, по санитарной характеристике производственного процесса относят к той же группе, что и персонал, работающий с нефтяными турбинными маслами.

5.4.4.2 В турбинном цехе и в аппаратной должны находятся ящики для ветоши, загрязненной ОМТИ. Грязную ветошь необходимо сжигать в специально отведенном месте по согласованию с организациями, осуществляющими пожарный и санитарный надзор.

5.4.4.4 Санитарно-бытовые помещения для ремонтного персонала, работающего как с ОМТИ, так и с нефтяными турбинными маслами, должны быть оборудованы в соответствии с требованиями санитарных норм для проектирования административных и бытовых зданий [7].

5.4.4.5 Химическая лаборатория ТЭС должна не реже одного раза в квартал проводить контроль воздушной среды в аппаратной и машинном зале с целью определения содержания в ней ОМТИ.

5.4.4.6 Следует еженедельно протирать моющими растворами указанными в 5.4.4.3 поручни, штурвалы задвижек, маховики узлов, а так же площадки обслуживания, находящихся в зоне маслосистем, работающих на ОМТИ.

5.4.4.7 Правила личной гигиены при работе с ОМТИ.

Инструктаж по технике безопасности и производственной санитарии необходимо проводить при приеме на работу и периодически (не реже одного раза в три месяца с обязательным фиксированием зачета в журнале). Внеочередной инструктаж проводят при нарушении правил личной гигиены при работе с ОМТИ. Персонал, не обслуживающий непосредственно маслосистему с ОМТИ, но постоянно находящийся в машинном зале, должен быть проинструктирован.

На участках хранения и эксплуатации масла должны быть вывешены памятки о правилах работы, устранения аварий, уборки пролитого ОМТИ и мерах гигиены.

В бытовом помещении каждый работающий должен быть обеспечен шкафчиками для раздельного хранения рабочей и домашней одежды.

Перед началом смены все работающие обязаны надеть спецодежду. При попадании значительных количеств ОМТИ на спецодежду ее необходимо заменить на чистую, предварительно вымывшись в душе с мылом.

По окончании работы с ОМТИ необходимо вымыть руки горячей водой с мылом. Моющие средства и щетки для рук должны быть около умывальников, расположенных на площадках обслуживания.

Запрещается курить и принимать пищу на рабочем месте. Перед приемом пищи и курением следует тщательно вымыть руки.

По окончании смены необходимо снять и убрать спецодежду и принять душ.

Указанный режим распространяется на лиц, непосредственно занятых работами с ОМТИ (мастеров и слесарей во время ремонтных и наладочных работ, обходчиков и машинистов турбин в период эксплуатации турбоагрегата). Этот же режим распространяется на работников наладочных организаций, выполняющих работы с маслом ОМТИ.

5.4.4.8 Спецодежда и уход за ней.

Персонал энергетических предприятий, занятый работами с ОМТИ, должен быть обеспечен рабочей спецодеждой: комбинезон или брюки и куртки из хлопчатобумажной ткани и обувь (ботинки). При разборке отдельных сильно замасленных узлов целесообразно работать в фартуках из текстовинита.

На рабочих местах персонала, занятого работами с ОМТИ, должны находиться фильтрующие промышленные противогазы марки БКФ по ГОСТ 12.4.122.

Члены ремонтных бригад должны быть обеспечены противогазами БКФ для работы в аварийных ситуациях, связанных с попаданием огнестойкого масла на горячие поверхности оборудования и сопровождаемых интенсивным дымлением. Дым серого цвета, образующийся при термораспаде ОМТИ, включает двуокись углерода, пары воды и пятиокись фосфора, при этом содержание последней не превышает 5,2 % от общей массы образующихся продуктов. В качестве промежуточных продуктов (при частичном термораспаде) в состав дыма в незначительном объеме могут входить аэрозоли неполных ароматических эфиров и ксиленолов с одновременным снижением в нем доли пятиокиси фосфора.

В некоторых случаях, кроме дымления, может так же произойти реакция взаимодействия ОМТИ с материалом тепловой изоляции паропроводов (в случае отсутствия на них металлического кожуха), сопровождающаяся покраснением и свечением последней. Не следует нарушать такую изоляцию до полного прекращения дымления, поскольку при ее разрушении вследствие контакта продуктов распада масла, просачивающегося сквозь теплоизоляцию, с кислородом воздуха могут происходить небольшие вспышки. При обильном дымлении необходимо активно вентилировать помещения машинного зала и сократить до минимума число людей, ведущих работы в этой зоне, поскольку воздействие продуктов термического распада ОМТИ подобно воздействию СО и СО2 (головная боль, общая слабость, головокружения, усиленное сердцебиение, тошнота, рвота). Пострадавшего следует немедленно удалить из задымленной зоны, расстегнуть одежду, стесняющую дыхание, обеспечить приток свежего воздуха, дать понюхать нашатырного спирта и напоить большим количеством жидкости (сладким крепким горячим чаем или молоком).

Персонал, привлекаемый к зачистке масляных баков или к уборке больших количеств масла, пролитого при нарушении герметичности маслосистемы, должен работать в сапогах из бензомаслостойкой резины.

Спецодежду необходимо менять не реже одного раза в неделю. Стирку ее проводить в общестанционной прачечной отдельно от другой спецодежды. Перед стиркой хлопчатобумажную спецодежду следует замочить в теплой (от 30 до 40 °С) воде в течение двух часов. Для стирки применяют стиральный раствор, содержащий 2,5 г хозяйственного мыла, 5,0 г кальцинированной соды и 10 г тринатрийфосфата в 1 дм (л) воды. Стирку ведут в горячем растворе (от 80 до 95 °С) дважды по 30 минут с обязательным полосканием после каждой стирки в теплой воде (от 30 до 40 °С) в течение 5 мин.

5.5 Объем и нормы ремонта

5.5.1 Ремонт оборудования МХ и МОО проводится по техническому состоянию на основании результатов обследования оборудования МХ и МОО.

5.5.2 Объем и нормы ремонта определяются требованиями документов заводов-изготовителей оборудования МХ и МОО.

5.5.3 При планировании объема ремонта необходимо учитывать рекомендации по модернизации оборудования МХ и МОО, продлению срока службы масел.

5.6 Задачи структурного подразделения по эксплуатации МХ и энергетических масел

5.6.1 Масляное хозяйство энергетических предприятий должно находиться в подчинении структурного подразделения, определенного приказом руководителя энергетического предприятия.

В ведение структурного подразделения, осуществляющего эксплуатацию и техническое обслуживание МХ энергетических предприятий, относят:

- склад масел;

- склад сорбентов и расходных материалов;

- маслоаппаратная;

- узел приема-выдачи масел;

- маслопроводы (МХ и схемы снабжения маслами);

- передвижное оборудование МХ.

5.6.2 Основными задачами структурного подразделения по эксплуатации МХ являются:

- обеспечение надежного и бесперебойного снабжения маслами соответствующего типа и качества маслонаполненного энергетического оборудования;

- сохранение и восстановление качества масел;

- сбор, хранение, регенерация или организация утилизации отработанных масел.

5.6.3 Основными задачами структурного подразделения по эксплуатации энергетических масел являются:

- обеспечение надежной эксплуатации масел в технологических системах маслонаполненного энергетического оборудования;

- сохранение и поддержание качества масел, увеличение их срока службы в оборудовании электрических станций или сетей;

- централизованный сбор отработанных масел из оборудования.

5.6.4 На ГЭС и ТЭС обслуживание оборудования для обработки электроизоляционных (трансформаторных) масел осуществляет персонал электрического цеха, а для обработки турбинных масел - персонал турбинного цеха, или соответствующего структурного подразделения, отвечающего за эксплуатацию соответствующего типа масел в подведомственном ему маслонаполненном энергетическом оборудовании.

5.6.5 Контроль качества свежих и эксплуатационных энергетических масел, разработку рекомендаций по их применению на ТЭС и ГЭС (в том числе составление графиков их контроля и техническое руководство технологией обработки) должен осуществлять химический цех (химическая лаборатория или соответствующее структурное подразделение). В электрических сетях контроль качества свежих и эксплуатационных энергетических масел, разработку рекомендаций по их применению должна осуществлять служба диагностики электрооборудования электрических сетей (лаборатория контроля качества масел) или соответствующее структурное подразделение, осуществляющего контроль технического состояния маслонаполненного энергетического оборудования.

5.6.6 Порядок взаимодействия различных структурных подразделений энергетических предприятий при организации эксплуатации и технического обслуживания энергетических масел и МХ должен быть приведен в местных инструкциях по эксплуатации энергетических масел и МХ с учетом конкретных условий и структуры энергетического предприятия.

6 Прием масел в эксплуатацию

6.1 Прием масел из транспортных емкостей

6.1.1 Все энергетические масла (турбинные, трансформаторные, компрессорные, индустриальные и др.), принимаемые на электрические станции и сети от поставщиков, должны иметь сертификаты качества или паспорта предприятия-изготовителя, определяющих технические требования к качеству масла при его производстве на предприятии - изготовителе [8].

В паспорте должна содержаться информация о предприятии - изготовителе масла, для того чтобы потребитель имел возможность убедиться в том, что поступившее масло указанной марки от конкретного производителя может быть применено в оборудовании электрической станции и сети. Информация о рекомендуемом ассортименте масел и их качестве должна содержаться в заводских инструкциях (руководствах) по эксплуатации маслонаполненного энергетического оборудования.

6.1.2 Все энергетические масла должны быть подвергнуты лабораторному анализу в целях определения их соответствия требованиям нормативной документации (международной спецификации или стандартам или техническим условиям).

В соответствии с требованиями ГОСТ 2517 отбирают объединенную пробу масла из транспортной емкости (железнодорожной или автомобильной цистерны, партии бочек и т.д.) в количестве не менее 3 дм3 (3 л). Затем проба делится на 3 равные части, одна из которых (контрольная проба) подвергается лабораторным испытаниям на соответствие нормативным документам (международной спецификации или стандартам или техническим условиям, а также настоящего стандарта), а две части (арбитражные пробы) опечатываются и хранятся в лаборатории до момента начала применения данной партии масла (но не дольше гарантийного срока хранения масла) [8].

Отбор проб масел из транспортных емкостей осуществляется в соответствии с ГОСТ 2517.

Примечание - При отступлении порядка отбора проб от требований ГОСТ 2517, претензия по качеству поступившего масла считается необоснованной.

6.1.3 Качество товарного масла из транспортной емкости должно отвечать всем требованиям нормативных документов (международной спецификации или стандарта или технических условий), основные требования которых приведены в стандарте СТО 70 238 424.27.100.052-2009.

При поставке на энергетические предприятия новых марок масел, не указанных в СТО 70 238 424.27.100.052-2009 и в заводских инструкциях (руководствах) по эксплуатации маслонаполненного энергетического оборудования, порядок их применения должен быть согласован заводом изготовителем маслонаполненного энергетического оборудования и (или) специализированной экспертной организацией. Качество новой марки масла должно соответствовать требованиям заводских инструкций (руководств) по эксплуатации маслонаполненного энергетического оборудования, в котором данное масло планируется использовать, что должно быть подтверждено соответствующим документом (сертификатом, экспертным заключением, письмом завода-изготовителя маслонаполненного энергетического оборудования).

6.1.4 Анализ трансформаторного масла предусматривает определение следующих показателей качества.

6.1.4.1 Показатели качества, определяемые до слива масла из транспортной емкости:

- внешний вид (чистая, прозрачная жидкость);

- кислотное число;

- температура вспышки в закрытом тигле;

- содержание механических примесей (класс промышленной чистоты);

- плотность;

- содержание водорастворимых кислот и щелочей (при наличии требования в документации завода изготовителя масла).

6.1.4.2 Показатели качества, определяемые после слива масла из транспортной емкости:

- тангенс угла диэлектрических потерь при температуре 90 °С;

- стабильность против окисления.

- кинематическая вязкость;

- температура застывания;

- содержание водорастворимых кислот и щелочей;

- содержание присадок;

- класс промышленной чистоты;

- пробивное напряжение;

- содержание воды;

- поверхностное натяжение;

- удельное электрическое сопротивление (проводимость);

- коррозионное воздействие на медь;

- содержание серы;

- содержание фурфурола;

- содержание ароматических углеводородов;

- мутность;

- содержание металлов;

- содержание полихлорбифенилов.

6.1.5 Анализ нефтяного турбинного масла предусматривает определение следующих показателей качества.

6.1.5.1 Показатели качества, определяемые до слива масла из транспортной емкости:

- внешний вид;

- кинематическая вязкость;

- кислотное число;

- время деэмульсации;

- температура вспышки в открытом тигле;

- содержание водорастворимых кислот и щелочей;

- содержание воды;

- содержание механических примесей (класс промышленной чистоты).

6.1.5.2 Показатели качества, определяемые в пробе после слива масла из транспортной емкости:

- стабильность против окисления;

- антикоррозийные свойства;

- температура застывания;

- индекс вязкости;

- цвет;

- время деаэрации;

- содержание шлама;

- содержание присадок;

- содержание серы.

6.1.6 Анализ огнестойкого турбинного масла предусматривает определение следующих показателей качества.

6.1.6.1 Показатели качества, определяемые до слива масла из транспортной емкости:

- внешний вид;

- кинематическая вязкость;

- кислотное число;

- температура вспышки в открытом тигле;

- содержание водорастворимых кислот и щелочей;

- содержание воды;

- плотность;

- содержание механических примесей (класс промышленной чистоты).

- температура застывания;

- время деэмульсации;

- антикоррозийные свойства;

- время деаэрации;

- стабильность к гидролизу;

- стабильность против окисления.

6.1.7 Анализ индустриального (индустриального, компрессорного, гидравлического и др.) масла предусматривает определение следующих показателей качества

6.1.7.1 Показатели качества, определяемые до слива масла из транспортной емкости:

- внешний вид;

- кинематическая вязкость;

- кислотное число (при наличии требования в документации завода изготовителя масла);

- содержание воды;

- плотность (при наличии требования в документации завода изготовителя масла);

- содержание механических примесей (класс промышленной чистоты).

- температура застывания;

- температура вспышки в открытом или закрытом тигле;

- коррозионное воздействие на металлы (медь, сталь, свинец и др.);

- коксуемость;

- содержание металлов;

- смазывающие свойства;

- стабильность против окисления.

6.1.8 В случае несоответствия качества масел требованиям нормативной документации, применение этих масел в оборудовании не допускается. При поступлении некондиционного масла на электрическую станцию и сети оно должно быть возвращено поставщику масла. Решение о целесообразности принятия мер по восстановлению качества некондиционного масла непосредственно на энергетическом предприятии принимает технический руководитель предприятия. Для определения возможности восстановления качества масла в условиях электрических станций и сетей проводятся дополнительные лабораторные испытания по специальной программе в объеме определенном решением технического руководителя электрической станции или сети (см. п.п. 6.1.4.3, 6.1.5.3, 6.1.6.2 и 6.1.7.2). Такие испытания могут быть проведены специализированной организацией, аккредитованной для этих целей, по согласованной с энергетическим предприятием программе испытаний.

6.1.9 Резервуары МХ и трубопроводы узла приема масла перед приемом масла из транспортной емкости должны быть осмотрены и приняты на чистоту с составлением акта.

В случае необходимости, при наличии в резервуарах донных остатков масла, содержащих загрязнения, масляного шлама и (или) продуктов коррозии на их внутренних поверхностях, проводится их подготовка (зачистка) и повторный прием на чистоту с составлением акта.

6.1.10 Масло следует принимать из транспортной емкости в пустой подготовленный резервуар МХ. При необходимости слива масла из транспортной емкости в резервуар МХ, в котором имеются остатки от поставки предыдущей партии свежего масла, следует до приема определить качество остатков масла в резервуаре (п. 7.1.2.2 настоящего СТО), а после приема новой партии масла провести перемешивание масла в резервуаре МХ с помощью циркуляции по замкнутой схеме, обеспечив при этом не менее двукратного оборота объема масла в резервуаре. Порядок приема и контроля качества масла при одновременном смешении с другим маслом должен быть определен инструкцией по эксплуатации МХ. Затем следует отобрать пробу по ГОСТ 2517 из резервуара и выполнить ее анализ в соответствии с требованиями п. 7.1 настоящего стандарта.

6.2 Приемка отдельных элементов и поузловое опробование МХ

6.2.1 При приеме из монтажа или ремонта штатной схемы МХ необходимо:

6.2.1.1 Выполнить внешний осмотр оборудования, резервуаров, трубопроводов. Проверить завершение всех строительно-монтажных или ремонтных работ и соответствие схемы МХ проектной документации и требованиям ГОСТ 1510, СТО 70238424.27.100.051-2009 и документов, указанных в 5.4.1.

6.2.1.2 Проверить наличие и комплектность документации по МХ (инструкции по эксплуатации МХ, программ проведения пусконаладочных работ, программ проведения испытаний и гидродинамической промывки, документации заводов-изготовителей оборудования МХ, актов выполнения строительно-монтажных работ и испытаний и др.).

6.2.1.3 Проверить наличие и правильность маркировки запорной арматуры и технологического оборудования схемы МХ в соответствии с проектной документацией.

6.2.1.4 Проверить завершение работ по монтажу или ремонту схемы электропитания оборудования МХ, завершение электрических испытаний электрооборудования МХ, наличие напряжения на оборудовании схемы МХ.

6.2.1.5 Проверить выполнение мероприятий по обеспечению противопожарной безопасности и охране труда (правилам безопасности). Принять противопожарную систему МХ после монтажа или ремонта с составлением акта.

6.2.1.6 Проверить наличие и надежность работы КИП и автоматики, проверить наличие и срок действия свидетельств о поверке средств измерения, входящих в перечень КИП.

6.2.1.7 Проверить наличие и комплектность необходимых расходных материалов, запасных частей и приспособлений для технического обслуживания оборудования МХ.

6.2.1.8 Проверить надежность заземления электрооборудования МХ.

6.2.1.9 Проверить наличие электрического освещения рабочих мест МХ.

6.2.1.10 Проверить наличие перемычек (временных или постоянных) для проведения испытаний и гидродинамической промывки схемы МХ.

6.2.1.11 Проверить завершение гидравлических испытаний резервуаров и расходных баков МХ и наличие соответствующих актов. Рекомендуется выдерживать резервуары и расходные баки с водой или маслом в течение 24 ч. Проверить отсутствие остатков воды или масла в резервуарах и расходных баках. Если проектной документацией не предусмотрена защита внутренних поверхностей резервуаров и расходных баков маслостойкими антикоррозионными покрытиями по ГОСТ 1510, а гидравлические испытания выполнялись водой, то после гидравлических испытаний необходимо выполнить зачистку резервуаров (расходных емкостей или масляных баков) и консервацию их внутренних поверхностей с помощью масла. Тип и марка масла выбирается в зависимости от назначения резервуара (расходной емкости или масляного бака). Для консервации резервуаров предназначенных для хранения нефтяных масел допускается применять специальные рабоче-консервационные масла.

6.2.1.12 Проверить завершение испытаний трубопроводов МХ на герметичность и прочность, наличие необходимых актов. Рекомендуется проводить пневматические испытания новых трубопроводов МХ в соответствие с требованиями строительных норм и правил по испытаниям трубопроводов [9]. После завершения испытаний рекомендуется выполнить продувку трубопроводов от остатков загрязнений. Гидравлические испытания трубопроводов МХ после ремонта необходимо проводить с помощью марки масла соответствующего назначению трубопровода (оборудования).

6.2.1.13 Проверить качество предмонтажной очистки или промывки после ремонта трубопроводов, наличие необходимых актов. Технологию и способ очистки или промывки трубопроводов определяет технический руководитель электрической станции или сети при разработке технического задания на создание или реконструкцию МХ.

6.2.1.14 Проверить работоспособность приточно-вытяжной вентиляции.

6.2.1.15 Проверить наличие пробоотборных точек и устройств, их соответствие требованиям ГОСТ 2517.

6.2.1.16 Проверить наличие и комплектность передвижного оборудования МХ.

6.2.1.17 Проверить завершение работ по монтажу, испытаниям системы нагрева и теплоизоляции резервуаров и трубопроводов МХ.

6.2.1.18 Составить перечень дефектов и недоработок и график их устранения.

6.2.1.19 После устранения дефектов и недоработок составить и оформить акт и все необходимые документы приема МХ из монтажа в соответствии с требованиями СТО 70238424.27.100.051-2009.

6.2.2 При подготовке и поузловому опробованию оборудования МХ после монтажа или ремонта необходимо:

6.2.2.1 Подготовить к работе и выполнить прокрутку насосов перекачки масла в соответствие с требованиями документации заводов-изготовителей.

6.2.2.2 Принять на чистоту резервуары и расходные баки МХ с составлением акта. При необходимости выполнить их повторную очистку. Проверить наличие и работоспособность ВОФ, указателей уровня, пробоотборных устройств, дренажей, линий перелива и гидрозатворов на них.

6.2.2.3 Подготовить рукава (гибкие шланги) и универсальные устройства слива масла из транспортных емкостей узлов приема и выдачи масла. Проверить их маркировку, соответствие маркировки назначению рукавов (гибких шлангов) и универсальных устройств. Маркировка должна быть выполнена отдельно для каждого типа (трансформаторного, нефтяного турбинного, огнестойкого, индустриального) и состояния качества (свежего, подготовленного, отработанного) масла.

6.2.2.4 Выполнить ревизию масляных фильтров (сетчатых, тонкой очистки, мембранных и т.п.) схемы МХ.

6.2.2.5 Подготовить места (точки) и устройства отбора проб к отбору проб масла.

6.2.2.6 Принять на склад МХ необходимые количества энергетических масел для проведения пусконаладочных работ как на самом МХ, так и на маслонаполненном оборудовании электрической станции или сети. Расчет общего количества масла, принимаемого на склад при проведении пусконаладочных работ на оборудовании электрической станции или сети, должен учитывать следующие потребности:

- двукратный запас масла (не менее), необходимый для гидродинамической промывки схем МХ;

- двукратный запас масла (не менее), необходимый для гидродинамической промывки маслосистем оборудования электрической станции или сети;

- количество масла, необходимое для первого заполнения маслосистем оборудования электрической станции или сети (электрооборудование может поставляться уже заполненным трансформаторным маслом, это количество масла не должно учитываться при расчете потребности в масле);

- запас масла на долив при проведении пусконаладочных работ (рекомендуется не менее 5 % от вместимости маслонаполненного энергетического оборудования);

- запас масла на долив в первый год эксплуатации (рекомендуется не менее 1 % от вместимости маслонаполненного энергетического оборудования).

Прием масла может осуществляться партиями в соответствии с потребностью масла для обеспечения проведения пусконаладочных работ как на самом МХ, так и на маслонаполненном оборудовании электрической станции или сети. График приема масла на МХ должен быть определен программой проведения пуско-наладочных работ на МХ.

6.2.2.7 Выполнить калибровку резервуаров и трубопроводов МХ в соответствие с требованиями правил технической эксплуатации нефтебаз [6], а также проверить работу объемных жидкостных счетчиков узла приема и выдачи масла, наличие свидетельств о поверке счетчиков. Разработать и утвердить градуировочные таблицы на резервуары (масляные баки) и маслопроводы.

6.2.2.8 Организовать анализ проб масел в химической лаборатории, подготовленной и аккредитованной (аттестованной) на право выполнения анализов. Анализ проб масла может выполнять лаборатория специализированной организации или химическая лаборатория электрической станции или сети (основные правила при организации лаборатории приведены в приложении А, порядок отбора проб приведен в приложении Б).

6.2.2.9 Выполнить входной контроль качества масла в соответствии с требованиями раздела 6.1 настоящего стандарта.

6.2.2.10 Подготовить необходимые расходные материалы, фильтровальные элементы, сорбенты, присадки.

6.2.2.11 Подготовить МОО к опробованию и функциональным испытаниям в соответствии с требованиями документов заводов-изготовителей. Выполнить пробные пуски МОО и их функциональные испытания. Определение эффективности действия МОО выполняется в соответствии с документами предприятия-изготовителя и в соответствии с приложением В. Определить оптимальные параметры очистки масла с помощью конкретного МОО (расход, температура, давление и др.) если такие параметры не регламентированы в документах предприятия-изготовителя. Определить соответствие эффективности действия и характеристик МОО требованиям технических условий, ГОСТ Р 50554, приложения В и др.

6.2.2.12 Выполнить гидродинамическую промывку схемы МХ и схем подачи (слива) масла в оборудование электрической станции или сети. Гидродинамическая промывка выполняется по специальной программе, утвержденной техническим руководителем энергетического предприятия. Возможно применение для промывки специальных промывочных масел.

6.2.2.13 При достижении предельного перепада давления на фильтрах (определяется документом предприятия изготовителя, при отсутствии требования не более 0,2 МПа) при проведении гидродинамической промывки, промывка должна быть остановлена, отработанные фильтровальные материалы или элементы заменены, после чего промывка может быть продолжена.

6.2.2.15 Подготовить передвижное оборудование МХ к очистке и подаче масла в оборудование электрической станции или сети, в соответствии с требованиями документов предприятия-изготовителя и программы проведения пусконаладочных работ.

6.3 Пробный пуск МХ

При пробном пуске МХ необходимо выполнить следующие основные работы:

- сборку и подготовку схем очистки (регенерации) масел;

- наладить работу МОО в соответствии с требованиями документов предприятий-изготовителей, программы проведения пусконаладочных работ и местных инструкции по эксплуатации МХ;

- подготовить порции масла к заливу в энергетическое оборудование в соответствие с требованиями программы проведения пусконаладочных работ, инструкции по эксплуатации МХ и п. 7.2 настоящего стандарта,

- проверить эффективность работы МОО в общей технологической схеме МХ;

- подать подготовленное масло к маслонаполненному энергетическому оборудованию. При применении стационарных трубопроводов возможна подача масла с МХ по замкнутому контуру через перемычку между линией подачи и слива масла из оборудования в резервуар сбора отработанного масла (если маслосисте-ма оборудования не готова к заливу масла);

- залить подготовленное масло в транспортную емкость, если проектом МХ предусмотрена подача масла в оборудование с их помощью;

- отобрать пробы масла и осуществить контроль его качества. Масло после подачи к оборудованию или в транспортную емкость должно отвечать требованиям п. 7.2 настоящего стандарта.

6.4 Комплексное опробование МХ

Комплексное опробование МХ должно предусматривать:

- подачу подготовленного масла в оборудование электрической станции или сети;

- проверку работы оборудования схем МХ в нормальном режиме эксплуатации с применением приборов встроенного контроля, систем локальных защит и блокировок в соответствии с требованиями программы проведения пусконаладочных работ и инструкции по эксплуатации МХ;

- проверку режимов работы схем МХ совместно с работой маслонаполненного оборудования электрической станции или сети в различных режимах (если проектом предусмотрен режим автоматической подачи подготовленного масла МХ в оборудование электрической станции или сети и автоматического слива масла на МХ из оборудования).

Если проектом МХ предусмотрена подача масла в оборудование электрической станции или сети с помощью транспортных емкостей и передвижного оборудования МХ, то комплексное опробование МХ должно предусматривать залив подготовленного масла в оборудование. После залива масла в оборудование выполняется контроль качества масла в соответствии с требованиями программы проведения пусконаладочных работ и инструкции по эксплуатации МХ. Слив масла из оборудования при комплексном опробовании МХ с помощью транспортных емкостей и передвижного оборудования производится только в случае несоответствия качества масла после залива требованиям документов (программы проведения пусконаладочных работ, инструкции по эксплуатации МХ или документов по эксплуатации оборудования электрической станции или сети, которые определяют требования к качеству масла перед пуском маслонаполненного энергетического оборудования) и отсутствия возможности восстановления его качества с помощью штатного или передвижного МОО.

7 Эксплуатация и техническое обслуживание в нормальном режиме работы

7.1 Контроль качества масла при хранении

7.1.1 Контроль качества трансформаторных масел

7.1.1.1 Трансформаторное масло, слитое в резервуары МХ, подвергается лабораторным испытаниям по следующим показателям качества сразу после его приема из транспортной емкости или после слива из оборудования:

- внешний вид;

- кислотное число;

- температура вспышки в закрытом тигле;

- содержание механических примесей (класс промышленной чистоты);

- плотность;

- тангенс угла диэлектрических потерь при температуре 90 °С (если масло планируется применять в электрооборудовании напряжением 110 кВ и выше).

7.1.1.2 Находящееся на хранении свежее или регенерированное трансформаторное масло испытывается с периодичностью не реже одного раза в четыре года по следующим показателям качества:

- внешний вид;

- кислотное число;

- температура вспышки в закрытом тигле;

- содержание механических примесей (класс промышленной чистоты);

- плотность;

- содержание водорастворимых кислот;

- содержание присадок (если масло планируется применять в электрооборудовании напряжением 110 кВ и выше);

- тангенс угла диэлектрических потерь при температуре 90 °С;

- стабильность против окисления.

7.1.1.3 Показатели качества, которые могут определяться дополнительно, по решению технического руководителя электрической станции или сети приведены в п. 6.1.4.3 настоящего стандарта, методы испытаний приведены в таблице 1 настоящего стандарта.

Содержание воды и пробивное напряжение необходимо определять непосредственно перед подготовкой масла к заливу в электрооборудование.

7.1.1.4 Качество свежего масла, находящегося на хранении, должно соответствовать требованиям нормативных документов (международной спецификации или соответствующего национального стандарта или технических условий). Основные требования к качеству свежего масла приведены в СТО 70238424.27.100.052-2009.

7.1.1.5 Качество регенерированного масла, находящегося на хранении, должно отвечать всем требованиям таблицы 3 настоящего стандарта.

7.1.1.6 Качество эксплуатационного масла, находящегося на хранении, должно отвечать всем требованиям таблицы 4 настоящего стандарта (область нормального состояния).

Таблица 1 - Показатели качества товарных отечественных трансформаторных масел

|

Марка масла |

Номер стандарта на метод испытаний |

|||||||||

|

ГК |

ВГ |

Т-1500 |

Т-1500У |

ТКп |

ТСп |

CA |

АГК |

МВТ |

||

|

1 Вязкость кинематическая, мм2/с, не более при: |

||||||||||

|

50 °С |

9 |

9 |

8 |

11* |

9 |

9 |

8,5 |

5 |

3,5* |

|

|

минус 30 °С |

1200 |

1500 |

1600 |

1300 |

1500 |

1300 |

1200 |

800** |

150** |

|

|

2 Кислотное число, мг КОН на 1 г масла, не более |

0,01 |

0,01 |

0,01 |

0,01 |

0,02 |

0,02 |

0,01 |

0,01 |

0,02 |

|

|

3 Температура вспышки в закрытом тигле, °С, не ниже |

135 |

135 |

135 |

135 |

135 |

150 |

140 |

125 |

95 |

|

|

4 Содержание водорастворимых кислот и щелочей |

- |

- |

Отсутствие |

- |

Отсутствие |

Отсутствие |

- |

- |

Отсутствие |

|

|

5 Содержание механических примесей |

Отсутствие |

Отсутствие |

Отсутствие |

Отсутствие |

Отсутствие |

Отсутствие |

Отсутствие |

Отсутствие |

Отсутствие |

|

|

6 Температура застывания, °С, не выше |

-45 |

-45 |

-45 |

-55 |

-45 |

-45 |

-45 |

-60 |

-65 |

|

|

7 Зольность, %, не более |

- |

- |

- |

- |

- |

0,005 |

- |

- |

- |

|

|

8 Натровая проба, оптическая плотность, баллы, не более |

- |

- |

0,4 |

- |

0,4 |

- |

- |

- |

- |

|

|

9 Прозрачность при 5 °С |

- |

- |

Прозрачно |

- |

- |

Прозрачно |

- |

- |

- |

ГОСТ 982, п. 5.3 |

|

10 Испытание коррозионного воздействия на пластинки из меди марки M1 или М2 по ГОСТ 859 |

Выдерживает |

Выдерживает |

Выдерживает |

Выдерживает |

Выдерживает |

- |

Выдерживает |

Выдерживает |

Выдерживает |

|

|

11 Тангенс угла диэлектрических потерь, %, не более при 90 °С |

0,5 |

0,5 |

0,5 |

0,5 |

2,2 |

1,7 |

0,5 |

0,5 |

0,5 |

|

|

12 Стабильность против окисления: |

||||||||||

|

- масса летучих кислот, мг КОН на 1 г масла, не более |

0,04 |

0,04 |

0,05 |

0,07 |

0,008 |

0,005 |

0,15 |

0,04 |

0,04 |

|

|

- содержание осадка, % массы, не более |

0,015 |

0,015 |

Отсутствие |

0,015 |

0,01 |

Отсутствие |

0,015 |

Отсутствие |

Отсутствие |

|

|

- кислотное число окисленного масла, мг КОН на 1 г масла, не более |

0,10 |

0,10 |

0,20 |

0,15 |

0,10 |

0,10 |

0,15 |

0,10 |

0,10 |

|

|

13 Стабильность против окисления, метод МЭК, индукционный период, ч, не менее |

150 |

120 |

- |

150 |

- |

- |

120 |

150 |

150 |

По международному стандарту |

|

14 Плотность при 20 °С, кг/м3, не более |

895 |

895 |

885 |

885 |

900 |

895 |

895 |

895 |

- |

|

|

15 Цвет на колориметре ЦНТ, единицы ЦНТ, не более |

1 |

1 |

1,5 |

1,5 |

1 |

1 |

1 |

|||

|

16 Содержание серы, %, не более |

- |

- |

- |

0,45 |

- |

0,6 |

0,3 |

- |

- |

|

|

17 Содержание ионола (АГИДОЛ-1), %, не менее |

0,25 |

0,6 |

0,4 |

0,2 |

0,2 |

0,2 |

0,3 |

0,3 |

0,2 |

Метод инфракрасной спектроскопии или хроматографические методы |

|

18 Внешний вид |

Чистое, прозрачное, свободное от видимых частиц загрязнения и осадков, желтого или светло коричневого цвета |

|||||||||

|

Примечания: При внесении изменений предприятием изготовителем масла в документы, определяющие технические требования к качеству масла, необходимо внести изменения в данную таблицу, при возникновении разночтений приоритетным являются требования завода изготовителя масла. * При температуре 40 °С. ** При температуре минус 40 °С. |

||||||||||

Таблица 2 - Требования к качеству свежих трансформаторных масел, подготовленных к заливке в электрооборудование

|

Показатель качества масла и номер стандарта на метод испытания |

Категория электрооборудования |

Предельно допустимое значение показателя качества масла |

Примечание |

|

|

предназначенного к заливке в электрооборудование |

после заливки в электрооборудование |

|||

|

1 Пробивное напряжение по ГОСТ 6581, кВ, |

Электрооборудование: до 15 кВ включ. |

30 |

25 |

|

|

не менее |

до 35 кВ включ. |

35 |

30 |

|

|

от 60 до 150 кВ включ. |

60 |

55 |

||

|

от 220 до 500 кВ включ. |

65 |

60 |

||

|

750 кВ |

70 |

65 |

||

|

2 Кислотное число по ГОСТ 5985, мг КОН/г масла, не более* |

Электрооборудование: |

Возможно определение по ГОСТ 11362 с применением автоматических титраторов |

||

|

до 220 кВ включ. |

0,02 |

0,02 |

||

|

свыше 220 кВ |

0,01 |

0,01 |

||

|

3 Температура вспышки в закрытом тигле по ГОСТ 6356, °С, не ниже |

Электрооборудование всех видов и классов напряжений |

135 |

135 |

При применении арктического масла (АГК) или масла для выключателей (МВТ) значение данного показателя определяется документом изготовителя на марку масла |

|

4 Влагосодержание по ГОСТ 7822, % масс. (г/т, мг/кг, ppm.), не более |

Трансформаторы с пленочной или азотной защитой, герметичные маслонаполненные вводы, герметичные измерительные трансформаторы |

0,001 (10) |

0,001 (10) |

Допускается определение данного показателя методом Карла Фишера по ГОСТ 24614 или методом газовой хроматографии в соответствии с приложением М |

|

Силовые и измерительные трансформаторы без специальных защит масла, негерметичные маслонаполненные вводы |

0,002 (20) |

0,0025 (25) |

||

|

ГОСТ 1547 (качественно) |

Электрооборудование, при отсутствии требований предприятий-изготовителей по количественному определению данного показателя |

Отсутствие |

Отсутствие |

|

|

5 Содержание механических примесей: ГОСТ 6370-83, %, (класс чистоты по ГОСТ 17216, не более) |

Электрооборудование до 220 кВ включ. |

Отсутствие (9) |

Отсутствие (10) |

Класс промышленный чистоты определяется по наибольшему значению любой из фракций (по наихудшей фракции) |

|

Весовым методом в соответствии с приложением Е, %, не более (класс чистоты по ГОСТ 17216, не более) |

Электрооборудование свыше 220 до 750 кВ включ. |

0,0008 (9) |

0,0010 (10) |

Возможно определение по международным стандартам и приложению А ГОСТ 17216 с последующим перерасчетом по приложению Г ГОСТ 17216 |

|

6 Тангенс угла диэлектрических потерь при 90 °С по ГОСТ 6581, %, не более* |

Силовые и измерительные трансформаторы до 220 кВ включ. |

1,7 |

2,0 |

Проба масла дополнительной обработке не подвергается |

|

Силовые и измерительные трансформаторы свыше 220 до 750 кВ включ., маслонаполненные вводы 110 кВ и выше |

0,5 |

0,7 |

||

|

7 Содержание водорастворимых кислот по ГОСТ 6307 (качественно) |

Электрооборудование всех видов и классов напряжений |

Отсутствие |

Отсутствие |

Для масла марки Т-1500У данный показатель не является браковочным, но определение обязательно |

|

8 Содержание антиокислительной присадки АГИДОЛ-1 (ионол) методом инфракрасной спектроскопии, % масс., не менее |

Трансформаторы и маслонаполненные вводы 110 кВ и выше |

0,20 |

0,18 |

Возможно определение данного показателя в соответствии с приложениями И и К или методом газовой хроматографии в соответствии с аттестованными методиками изготовителей хроматографического оборудования |

|

9 Температура застывания, ГОСТ 20287, °С, не выше |

Электрооборудование, заливаемое арктическим маслом |

-60 |

-60 |

|

|

10 Газосодержание в соответствии с инструкциями предприятия-изготовителя, % об., не более (методом газовой хроматографии в соответствии с аттестованными методиками изготовителей хроматографического оборудования) |

Трансформаторы с пленочной защитой, герметичные маслонаполненные вводы |

0,1 (0,5) |

-(1,0) |

|

|

11 Стабильность против окисления по ГОСТ 981: |

Силовые и измерительные трансформаторы от 110 до 220 кВ включ. |

Условия процесса: 120 °С, 14 ч, 200 мл/мин О2 |

||

|

- кислотное число окисленного масла, мг КОН/г масла, не более; |

0,1 |

- |

||

|

- содержание осадка, % масс., не более |

0,01 |

- |

||

|

Силовые и измерительные трансформаторы свыше 220 до 750 кВ включ., маслонаполненные вводы 110 кВ и выше |

В соответствии с требованиями документа на конкретную марку масла |

- |

Для свежего масла допускается определение по международному стандарту |

|

|

* Допускается применять для заливки силовых трансформаторов до 35 кВ включ. масло ТКп, а также их смеси с другими свежими маслами, если значение tgδ при 90 °С не будет превышать 2,2 % до заливки и 2,6 % после заливки, при полном соответствии остальных показателей качества требованиям. |

||||

Таблица 3 - Требования к качеству регенерированных и очищенных масел, подготовленных к заливке в электрооборудование после его ремонта1

|

Показатель качества масла и номер стандарта на метод испытания |

Категория электрооборудования |

Предельно допустимое значение показателя качества масла |

Примечание |

|

|

предназначенного к заливке в электрооборудование |

после заливки в электрооборудование |

|||

|

1 Пробивное напряжение по ГОСТ 6581, кВ, не менее* |

Электрооборудование: |

|||

|

до 15 кВ включ. |

30 |

25 |

||

|

до 35 кВ включ. |

35 |

30 |

||

|

от 60 до 150 кВ включ. |

60 |

55 |

||

|

от 220 до 500 кВ включ. |

65 |

60 |

||

|

750 кВ |

70 |

65 |

||

|

2 Кислотное число по ГОСТ 5985, мг КОН/г масла, не более |

Силовые трансформаторы до 220 кВ включ. |

0,05 |

0,05 |

Возможно определение по ГОСТ 11362 с применением автоматических титраторов |

|

Измерительные трансформаторы до 220 кВ включ. |

0,02 |

0,02 |

||

|

Силовые и измерительные трансформаторы св. 220 до 500 кВ включ. |

0,02 |

0,02 |

||

|

Силовые и измерительные трансформаторы св. 500 до 750 кВ включ. |

0,01 |

0,01 |

||

|

3 Температура вспышки в закрытом тигле, по ГОСТ 6356, °С, не менее |

Силовые трансформаторы до 220 кВ включ. |

130 |

130 |

При применении арктического масла (АГК) или масла для выключателей (МВТ) значение данного показателя определяется стандартом на марку масла по таблице 1 |

|

Силовые и измерительные трансформаторы до 750 кВ включ. |

135 |

135 |

||

|

4 Влагосодержание по ГОСТ 7822, % масс. (г/т, мг/кг, ppm.), не более |

Трансформаторы с пленочной или азотной защитой, герметичные измерительные трансформаторы |

0,001 (10) |

0,001 (10) |

Допускается определение данного показателя методом Карла Фишера по ГОСТ 24614, методом газовой хроматографии в соответствии с приложением М |

|

Силовые и измерительные трансформаторы без специальных защит масла |

0,002 (20) |

0,0025 (25) |

||

|

по ГОСТ 1547 (качественно)* |

Электрооборудование, при отсутствии требований предприятий-изготовителей по количественному определению данного показателя |

Отсутствие |

Отсутствие |

|

|

5 Содержание механических примесей**: |

Класс промышленный чистоты определяется по наибольшему значению любой из фракций (по наихудшей фракции) |

|||

|

ГОСТ 6370, %, (класс чистоты по ГОСТ 17216, не более); |

Электрооборудование до 220 к В включ. |

Отсутствие (9) |

Отсутствие (10) |

|

|

Весовым методом по приложению Е, %, не более (класс чистоты по ГОСТ 17216, не более) |

Электрооборудование свыше 220 до 750 кВ включ. |

0,0008 (9) |

0,0010 (10) |

Возможно определение по международным стандартам и приложением А ГОСТ 17216 с последующим перерасчетом по приложению Г ГОСТ 17216 |

|

6 Тангенс угла диэлектрических потерь при 90 °С по |

Силовые трансформаторы до 220 кВ включ. |

5 |

6 |

Проба масла дополнительной обработке не подвергается |

|

ГОСТ 6581, %, не более |

Измерительные трансформаторы до 220 кВ включ. |

1,5 |

1,7 |

|

|

Силовые и измерительные трансформаторы св. 220 до 500 кВ включ. |

1,5 |

1,7 |

||

|

Силовые и измерительные трансформаторы св. 500 до 750 кВ включ. |

0,5 |

0,7 |

||

|

7 Содержание водорастворимых кислот по ГОСТ 6307 (качественно) |

Электрооборудование всех видов и классов напряжения |

Отсутствие |

Отсутствие |

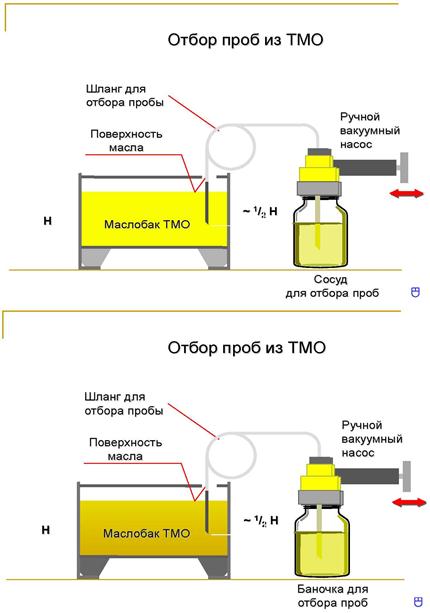

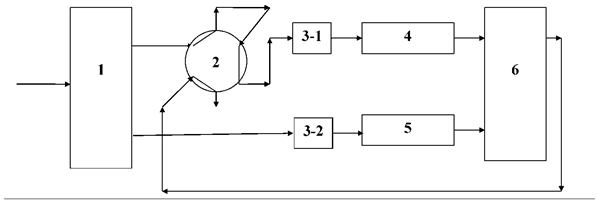

При применении в регенерированных маслах присадки БЕТОЛ-1 или аналогичной допускается щелочная реакция водной вытяжки |