РД 51-00158623-06-95

РУКОВОДЯЩИЙ ДОКУМЕНТ

Применение аварийных

источников электроэнергии на

КС МГ, УКПГ и других объектах

газовой промышленности

Дата введения 1995-07-01

РАЗРАБОТАН коллективом сотрудников ВНИИГАЗа и Управления главного энергетика РАО «Газпром».

РАЗРАБОТЧИКИ:

от ВНИИГАЗа: Трегубов И.А., к.т.н., (руководитель темы), Фомин В.П., к.т.н., Беляев А.В., к.т.н.

от УГЭ РАО «Газпром»: Савенко Н.И, Корнеев А.А.

ВНЕСЕН ВНИИГАЗом

СОГЛАСОВАН с начальником Управления главного энергетика РАО «Газпром» А.Ф. Шкутом 29 июня 1995 г., с начальником Управления научно-технического прогресса и экологии Седых А.Д. 30 июня 1995 г.

ВЗАМЕН РД 51-123-87 «Применение на предприятиях газовой промышленности аварийных источников электроснабжения с дизельным приводом».

Руководящий документ разработан с учетом опыта эксплуатации аварийных источников электроснабжения на предприятиях газовой промышленности.

Руководящий документ (РД) регламентирует применение на предприятиях газовой промышленности аварийных источников электроснабжения с дизельным приводом. РД устанавливает требования к пусковым качествам, уровню автоматизации и ряду других технических характеристик электроагрегатов, предназначенных для использования в качестве аварийных источников электроэнергии на компрессорных станциях (КС) магистральных газопроводов и других промышленных объектах газовой промышленности.

В РД содержатся общие технические требования к аварийным электроагрегатам, требования к месту размещения, регламентированы вопросы техники безопасности, а также режимы и условия эксплуатации аварийных электроагрегатов. Приведен типаж источников электроснабжения с дизельным и газотурбинным приводом, рекомендуемых для применения в качестве аварийных на предприятиях РАО «Газпром».

1. РЕЖИМ РАБОТЫ АВАРИЙНЫХ ЭЛЕКТРОСТАНЦИЙ И ВОЗМОЖНЫЕ ПОСЛЕДСТВИЯ ПРИ АВАРИЯХ В СИСТЕМАХ ЭЛЕКТРОСНАБЖЕНИЯ

1.1. При проведении технико-экономического обоснования применения аварийных источников электроснабжения следует принимать:

- среднее время одной внеплановой остановки технологического оборудования в связи с исчезновением напряжения (бестоковой паузы) - 3,5 ч;

- среднюю наработку аварийного дизель-генератора под нагрузкой (до включения основного или резервного источника электроснабжения), приходящуюся на один аварийный пуск - 2 ч;

- среднее годовое количество аварийных пусков одного аварийного дизель-генератора - 6 - 10.

1.2. При определении потребности в аварийных дизель-генераторах необходимо руководствоваться РД 51-01588623-08-95 «Категорийность электроприемников промышленных объектов газовой промышленности» [1].

1.3. Установленная мощность аварийных дизель-генераторов для компрессорных станций, где эксплуатируется наибольшее количество электроприемников первой категории, может быть принята по данным табл. 1.

1.4. В табл. 2 приведены данные о возможных последствиях при авариях в системах централизованного электроснабжения объектов газовой промышленности, которые необходимо учитывать при проведении технико-экономического обоснования применения аварийных источников электроснабжения.

Последствия перерывов в электроснабжении дифференцированы по времени: на время действия автоматики (доли секунды или секунда); на время ручного переключения (от 0,5 до 1 - 2 ч); на время выезда ремонтной бригады (от нескольких часов до суток) и на время восстановительных работ (несколько суток).

1.5. Аварийные электростанции должны создаваться, как правило, на базе дизель-генераторов, т.к. турбогенераторы имеют более длительный запуск, однако при мощностях больше 1000 кВт легкие динамичные ГТУ могут составить конкуренцию дизелям в качестве привода генераторов в аварийных электростанциях.

Таблица 1

МАКСИМАЛЬНАЯ ЭЛЕКТРИЧЕСКАЯ МОЩНОСТЬ КС С ГТУ

|

Кол-во ГПА на одной КС раб. + рез. |

Нагрузка кВт на напряжение 380 В |

Pmax двигателей, кВт |

Примечание |

|||

|

Общая по КС |

АВО газа |

Потребители I категории |

||||

|

ГТН-25 |

2 + 1 |

1840 |

~ 660 |

600 |

110 |

Мощность АВО газа уточняется |

|

ГТН-16 |

3 + 2 |

1700 |

~ 660 |

462 |

55 |

При проектировании |

|

ГПА-Ц-16 |

3 + 1 |

1757 |

~ 660 |

513 |

55 |

Жил. поселок, ~ 400 кВт |

|

ГПУ-10 |

6 + 2 |

1723 |

~ 660 |

480 |

55 |

Промплощадка КС, 550 - 730 кВт |

|

ГПА-Ц-6,3 |

6 + 2 |

1460 |

~ 660 |

218 |

55 |

|

|

ГТН-6 |

4 + 2 |

1670 |

~ 660 |

425 |

55 |

|

|

ГПУ-16 |

3 + 1 |

~ 1800 |

~ 660 |

~ 810 |

55 |

|

Таблица 2

ДАННЫЕ

о

возможных последствиях при авариях в системах централизованного

электроснабжения объектов газовой промышленности

|

Допустимая длительность отключения при перерывах централизованного электроснабжения |

Последствия перерывов централизованного электроснабжения (внезапных/плановых) |

||||

|

На время действия автоматики, доли секунды или секунда |

На время ручного переключения (от 0,5 до 1 - 2 ч) |

На время выезда ремонтной группы /несколько часов, до суток/ |

На время восстановительных работ /несколько суток/ |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. УКПГ |

|||||

|

1.1. Технологический корпус |

АВР |

- |

Нарушение технологического процесса, снижение добычи газа |

Остановка технологического процесса, прекращение добычи газа |

|

|

1.2. Установка огневой регенерации ДЭГа |

До 20 мин |

- |

Ухудшение качества осушки газа |

Потери реагента, отсутствие осушки газа |

Остановка процесса осушки, прекращение добычи и подготовки газа |

|

1.3. Аппараты воздушного охлаждения газа |

До 2 ч |

- |

Нарушение температурного режима |

Остановка технологического процесса, снижение добычи газа |

Снижение добычи газа, прекращение транспорта газа |

|

1.4. Насосная перекачки |

До 1 ч |

- |

Переполнение накопительных емкостей |

Вынужденная остановка процесса осушки и регенерации, прекращение добычи газа |

|

|

1.5. Блок вспомогательных помещений |

До 1 ч |

- |

Перемерзание системы отопления и водоподачи |

Простой оборудования, перемерзание системы |

|

|

1.6. Операторная |

АВР |

- |

Прекращение работы автоматики и остановка УКПГ, прекращение добычи газа |

||

|

1.7. Водоподготовка |

До 1 ч |

- |

Остановка котельной, размораживание водоводов и сетей |

||

|

1.8. Котельная |

АВР |

- |

Остановка котельной, размораживание сетей, остановка УКПГ |

||

|

1.9. Очистные канализационные сооружения |

До 1 ч |

- |

Переполнение емкостей и систем канализационных стоков, гибель микроорганизмов |

Сброс неочищенных сточных вод, нарушение охраны окружающей среды |

|

|

1.10. Кусты газовых скважин (без сероводорода) |

До 1 суток |

- |

- |

- |

- |

|

1.11. Электрохимзащита |

- ² - |

- |

- |

- |

Коррозия трубы |

|

1.12. Прочие потребители |

До 1 ч |

- |

Отключение вспомогательного оборудования |

Остановка технологических аппаратов |

|

|

УКПГ в целом |

АВР |

- |

Нарушение технологического процесса, остановка УКПГ, прекращение добычи газа |

Остановка, прекращение подачи газа |

|

|

2. КС |

|||||

|

2.1. Компрессорный цех, в том числе газоперекачивающие агрегаты - общецеховые нагрузки |

АВР |

- |

Аварийная остановка КС, прекращение транспорта газа |

||

|

2.2. Нагрузки промплощадки |

До 1 ч |

- |

Остановка технологического процесса, размораживание систем, прекращение транспорта газа |

||

|

2.3. Установка воздушного охлаждения |

До 1 ч |

- |

Нарушение температурного режима |

Прекращение транспорта газа, аварийное разрушение магистральных газопроводов |

|

|

2.4. Внеплощадочные сооружения |

До 1 ч |

- |

Размораживание водоводов и систем |

||

|

2.5. Жилпоселок |

До 1 ч |

- |

- ² - |

||

|

КС в целом |

АВР |

- |

Аварийная остановка КС, прекращение транспорта газа, размораживание |

||

|

3. ДКС |

|||||

|

3.1. Компрессорный цех |

АВР |

- |

Аварийная остановка ДКС, прекращение подачи газа в УКПГ и газопроводы |

||

|

3.2. Насосная склада масел и ДЭГа |

До 1 ч |

- |

Остановка оборудования во избежание выхода его из строя, прекращение подачи газа |

||

|

3.3. Котельная |

АВР |

- |

Размораживание теплосетей и коммуникаций |

||

|

3.4. Установка пенного пожаротушения |

АВР |

- |

Неработоспособность систем пожаротушения |

||

|

3.5. АВО газа |

До 2 ч |

- |

Нарушение температурного режима и остановка ДКС, прекращение добычи газа |

||

|

3.6. Прочие потребители |

До 1 ч |

- |

Простой оборудования, остановка |

||

|

ДКС в целом |

АВР |

- |

Аварийная остановка ДКС, прекращение подачи газа, размораживание |

||

|

4. Станции охлаждения газа |

АВР |

- |

Повышение температуры газа |

Остановка СОГ, нарушение температурного режима промысловых коллекторов, разрыв коллектора |

|

|

4.1. На УКПГ |

АВР |

- ² - |

- ² - |

- ² - |

|

|

4.2. На ДКС и КС |

АВР |

- |

- ² - |

Остановка |

|

|

5. Бурение скважин (на электроприводе) |

До 1 ч |

- |

Остановка возможна при наличии аварийного подъема |

Остановка, возможен прихват бурового инструмента |

|

|

6. Подсобные предприятия промыслов (азотнокисл. станции, базы метанола) и др. |

До 1 ч |

- |

- |

Простой оборудования |

Недоотпуск продукции |

|

7. Промбазы |

До 1 ч |

- |

Перерыв в работе по ремонту техники и оборудования |

||

|

8. Водозаборные сооружения |

До 1 ч |

- |

Нарушение технологических процессов |

Размораживание водоводов |

|

1.6. Количество установленных аварийных электроагрегатов и их мощность должны обеспечивать покрытие нагрузок особо ответственных электроприемников и рассчитываться по методике, изложенной в РД 51-0158623-3-91.

1.7. Показатели использования и режимы работы, характерные для аварийных электростанций, приведены в табл. 3.

Таблица 3

|

Показатели использования |

Режимы работы |

|||

|

Время работы, ч/год |

Число пусков, пуск/год |

Время непрерывной работы, ч/пуск |

Время пуска и приема нагрузки |

|

|

Аварийный |

До 240 |

Свыше 50 |

менее 10 |

От 5 до 30 с |

|

Резервный |

От 240 до 3000 |

От 20 до 50 |

От 10 до 400 |

До 5 мин |

|

Основной |

Свыше 3000 |

Менее 20 |

Более 300 |

До 30 мин |

2. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К АВАРИЙНЫМ ЭЛЕКТРОСТАНЦИЯМ

2.1. Электростанции должны размещаться в непосредственной близости от резервируемого объекта на территории КС, УКПГ, ГПЗ и т.д. и соответствовать действующим нормативным документам и нормам [1 - 20].

2.2. Территория электростанции должна иметь систему пожарного водопровода, молниезащиту, сеть наружного и охранного освещения при применении технических средств охраны.

2.3. Амплитуда колебаний фундамента двигателя не должна превышать ±0,2 мм.

2.4. Фундамент двигателя и соединенного с ним жесткой муфтой электрического генератора должен быть общим.

2.5. Производственные помещения электростанции должны иметь естественное и искусственное освещение, согласно СНиП II-4-79. Искусственное освещение должно соответствовать следующим величинам:

Таблица 4

Нормы освещенности помещений электростанций

|

Помещение |

Освещенность, лк |

|

|

люминисцентные лампы |

лампы накаливания |

|

|

Машинный зал, пультовая, помещение распределительного щита |

75 |

30 |

|

Коридоры, проходы, переходы |

75 |

20 |

|

Помещения, где установлено вспомогательное оборудование (насосы, компрессоры, аккумуляторная и т.д.) |

75 |

30 |

|

Склады, кладовые, раздевалки |

50 |

20 |

2.6. Машинный зал с газовыми дизель-генераторами должен иметь приточную вентиляцию в зимний период, а в летний - естественную вентиляцию через открывающиеся фрамуги окон. Кратность обмена воздуха в машинном зале с дизель-генераторами следует принимать в соответствии с «Правилами технической эксплуатации дизельных электростанций» и инструкций СН-433-79 [5 - 20].

2.7. Учитывая высокий уровень автоматизации, обеспечивающий длительную необслуживаемую работу, а также требования «Правил технической эксплуатации дизельных электростанций» [5], вентиляция электростанции должна поддерживать чистоту воздуха, характеризуемую следующими нормами:

Таблица 5

|

Газы |

Химическая формула |

Допустимое содержание газов в воздухе, мг/л (не более) |

|

Метан |

СН4 |

До 0,5 % по объему |

|

Углекислый газ |

СО2 |

0,6 |

|

Окись углерода |

СО |

0,02 |

|

Окись азота |

N2O5 |

0,005 |

|

Ацетилен |

C2H2 |

0,5 |

|

Бензин (пары) |

0,4 - 0,5 |

2.8. Конструкция электростанции в блок-боксе должна отвечать существующим требованиям (5, 19) и обеспечивать:

- минимальный объем монтажных и пуско-наладочных работ (все основное и вспомогательное оборудование должно быть смонтировано в блок-боксе, в том числе насос подкачки топлива);

- масса электростанции не более 25 - 30 т.

Рабочее освещение 220 В, ремонтное освещение 36 В и аварийное освещение (от аккумуляторной батареи).

2.9. В полу блок-бокса предусмотреть в районе циркуляционного бака дизель-генератора возможность сбора и вывода наружу горюче-смазочных материалов, попавших на пол блок-бокса.

2.10. Электростанция должна иметь наряду с местным щитом управления дистанционный пульт управления и кабель (длиной до 50 м), соединяющий пульт со щитом управления электростанции.

2.11. Наружное технологическое оборудование, арматура, трубопроводы в необходимых случаях должны быть укомплектованы автоматизированными системами и приборами электрического подогрева с использованием композиционных материалов, обладающих саморегулированием величины тока.

2.12. Основные нормируемые характеристики дизельного топлива, используемого для аварийных электростанций, приведены в табл. 6.

Таблица 6

Основные характеристики дизельного топлива

|

Значение характеристики топлива |

||||

|

ДА |

ДЗ |

ДЛС |

ДС |

|

|

1 |

2 |

3 |

4 |

5 |

|

Цетановое число, не менее |

45 |

45 |

45 |

50 |

|

Температура перегонки, °С, фракционного состава |

||||

|

10 % |

> 200 |

> 200 |

||

|

50 % |

< 255 |

< 280 |

< 290 |

< 280 |

|

96 % |

< 330 |

< 340 |

< 360 |

< 340 |

|

Вязкость кинематическая, ´10-6 м2/с, при температуре 20 °С |

1,5 - 4,0 |

3,5 - 6,0 |

3,5 - 6,0 |

4,5 - 8,0 |

|

Коксуемость, %, не более |

0,05 |

- |

- |

- |

|

Зольность, %, не более |

0,01 |

0,02 |

0,02 |

0,02 |

|

Температура вспышки, определяемая в закрытом тигле, °С, не ниже |

35 |

50 |

65 |

90 |

|

Температура застывания, °С, не выше |

-60 |

-45 |

-10 |

-15 |

|

Коксуемость 10 %-ного остатка, %, не более |

0,2 |

0,3 |

0,3 |

0,25 |

|

Температура помутнения, °С, не выше |

- |

-35 |

-5 |

-10 |

Топливо должно выдерживать пробу на медную пластинку и не содержать водорастворимых кислот и щелочей, механических примесей и воды. Кислотность на 100 см3 топлива не должна составлять более 5 мг КОН. Содержание серы в топливе не должно превышать 0,2 %.

2.13. Расходные баки топлива и масла суммарным объемом, превышающим 5 м3, должны устанавливаться в специальном помещении, отделенном от соседних помещений стенами из несгораемых материалов с пределом огнестойкости не менее 0,75 ч.

Помещение с баками топлива должно иметь выходы в другие помещения ЭСН через тамбур и непосредственно наружу. Максимальное количество нефтепродуктов, которое может храниться в этом помещении в резервуарах и в таре, не должно превышать:

- для легковоспламеняющихся - 30 м3;

- для горючих - 150 м3.

2.14. Насосов перекачки топлива должно быть не менее двух (один рабочий, один резервный). Резервный насос может быть ручным.

2.15. Производительность топливоподкачивающих насосов должна превышать расход топлива при работе ЭСН с полной нагрузкой.

2.16. Расходные баки топлива должны размещаться на высоте в соответствии с требованием завода-изготовителя дизельного электроагрегата и иметь уровнемерные стекла. Емкость топливного бака в блок-контейнере электростанции должна обеспечивать работу дизельного электроагрегата в течение не менее восьми часов.

2.17. На складе топлива предусматривать для аварийных электростанций пополняемый двухсуточный запас топлива в зонах с умеренным климатом и 10-суточный в зонах холодного климата. На топливных и масляных баках необходимо предусматривать уровнемерное стекло.

3. СХЕМА ВКЛЮЧЕНИЯ АВАРИЙНОЙ ЭЛЕКТРОСТАНЦИИ, СИСТЕМЫ ПУСКА, АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ И УПРАВЛЕНИЯ АВАРИЙНЫМИ ЭЛЕКТРОСТАНЦИЯМИ

Время пуска прогретого электроагрегата от подачи команды на пуск до готовности к принятию нагрузки должно соответствовать требованиям технологических процессов предприятия, для аварийного электроснабжения которого установлен электроагрегат, техническому заданию на разработку электроагрегата и ГОСТ 10032-80.

Пробные пуски аварийных дизель-генераторов целесообразно проводить раз в две недели в зимний период и раз в месяц в летний.

Должен быть предусмотрен также ручной пуск с местного щита управления или дистанционно с ЦЖУ.

Система автоматического управления аварийным электроагрегатом должна обеспечивать преобладание команды на пуск перед другими командами, кроме команды на аварийный останов.

3.2. На аварийной электростанции предпочтительно иметь две системы запуска: пневматическую (основную) и электрическую.

3.3. Надежный пуск двигателя должен обеспечиваться не более чем с трех попыток, продолжительность времени включения стартера в зависимости от типа дизеля и системы пуска должна быть в пределах 3 - 12 с. Емкость аккумуляторных батарей должна обеспечивать не менее шести последовательных пусков (без подзарядки аккумуляторных батарей), начиная с холодного состояния.

3.4. Вместимость пусковых баллонов должна обеспечивать не менее 6 пусков двигателя (без пополнения пусковых баллонов воздухом), начиная с холодного состояния, при котором гарантируется надежный пуск.

3.5. Капотированные передвижные электростанции должны быть оборудованы устройством подогрева, обеспечивающим их пуск при температурах наружного воздуха ниже +8 °С и поддержание теплового режима, необходимого для пуска и приема нагрузки.

Время пускового прогрева охлаждающей жидкости и масла от температуры -40 °С до температуры, обеспечивающей пуск электроустановки, включая пуск устройств подогрева, должно быть не более 60 минут.

3.6. Для аварийных источников электроснабжения должны быть предусмотрены мероприятия по подготовке к быстрому приему нагрузки по ГОСТ 10032-80.

3.7. Должна быть обеспечена возможность периодического опробирования работоспособности электроагрегата методом пуска, автоматической или ручной синхронизации и набора нагрузки (см. п. 3.1).

3.8. Аварийный электроагрегат в ненагруженном состоянии должен обеспечивать запуск асинхронного короткозамкнутого двигателя с кратностью пускового тока до 7 и мощностью не менее 30 % от номинальной мощности аварийного электроагрегата.

3.9. Схема включения аварийного электроагрегата должна удовлетворять следующим требованиям:

3.9.1. В случаях, когда для электроснабжения собственных нужд компрессорных цехов или электростанций применены двухтрансформаторные КТП, имеющие две секции шин 0,4 кВ с секционным выключателем, рекомендуется схема подключения одного аварийного дизель-генератора к одной из секций шин 0,4 кВ или по одному дизель-генератору на каждую секцию. Схема подключения одного дизель-генератора развилкой на обе секции шин не рекомендуется из-за сложности выполнения и несущественного выигрыша в надежности.

3.9.3. При применении режима параллельной работы электроагрегатов между собой или с сетью должны быть приняты меры, предотвращающие протекание больших токов третьей гармоники через заземленные нейтрали генераторов.

3.9.4. Главная схема должна быть оборудована защитой и автоматикой в объеме ПЭУ. Кроме того, в составе автоматики КТП должно быть предусмотрено устройство АВР электроагрегатов, удовлетворяющее следующим требованиям:

- при потере питания на обеих секциях 0,4 кВ КТП (для схем, выполненных по п. 3.9.2, - на резервном шинопроводе) должна поступать команда с выдержкой времени на пуск аварийных электроагрегатов;

- перед включением электроагрегатов в сеть должны отключаться выключатели рабочего (резервного) питания сети при условии, что дизель-генератор запущен, работает на номинальных оборотах, готов к приему нагрузки и что напряжение в сети за время его пуска не восстановилось;

- автоматическое включение выключателя аварийного ввода должно выполняться по факту отключения выключателей рабочего (резервного) питания сети при условии подтверждения готовности агрегата к приему нагрузки;

- должны быть обеспечены однократность действия АВР и его запрет при к.з. на шинах;

- перед включением аварийного электроагрегата и во время его работы устройство АВР резервного питания должно быть заблокировано.

3.10. Система регулирования скорости должна обеспечивать следующие показатели:

- наклон регуляторной характеристики должен быть в пределах 0 - 4 % при номинальной настройке регулятора скорости;

- степень непрямолинейности регуляторной характеристики должна быть не более 1,5 % от наклона регуляторной характеристики при наклоне более 2 %;

- степень рассогласования нагрузки при параллельной работе не должна превышать ±7,5 %;

- значения показателей качества электроэнергии электроагрегатов при коэффициенте мощности 0,8 и наклоне регуляторной характеристики двигателя 3 % должны быть:

а) отклонение установившегося значения напряжения от среднерегулируемого на установившемся режиме;

- при неизменной симметричной нагрузке в пределах от 0 до 100 % номинальной мощности не более ±1 %;

- при изменении симметричной нагрузки в диапазоне от 10 до 100 % от номинальной мощности не более ±2 %;

б) максимальное отклонение напряжения от установившегося при сбросах и набросах 100 %-й нагрузки не более ±20 %;

в) длительность переходного процесса регулирования напряжения при сбросах и набросах нагрузки (до установления допустимой величины) не более 1 - 2 с;

г) отклонение установившегося значения частоты от номинальной при неизменной нагрузке менее 25 % от номинальной не более 1,5 % (±0,35 Гц), а в пределах от 0 до 100 % номинальной мощности не более 1 % (±0,25 Гц);

д) максимальное отклонение частоты при сбросах и набросах 100 % нагрузки не более 8 % [17]. Параметры регулирования скорости для газовых мотор-генераторов принимаются в соответствии с ТУ на поставку этих агрегатов.

3.11. Аварийные электростанции с ДВС мощностью до 630 кВт предпочтительно выполнять в блок-боксах или контейнерах, оборудованных индивидуальными масляными и водяными системами, а также средствами запуска и автоматизации. Эти электростанции для работы на объекте не должны требовать ничего, кроме топлива.

3.12. Система автоматизации электростанции, как правило, должна обеспечивать:

- автоматическое поддержание электростанции в состоянии не нагруженного «горячего» резерва с прогревом дизеля по схеме циркуляции горячей воды через дизель и масляный теплообменник (или электроподогревом);

- автоматический запуск с предпусковой прокачкой систем маслом (и топливом, если это необходимо), подготовку к приему нагрузки, ввод «на параллель» с сетью или другими агрегатами по методу самосинхронизации или точной синхронизации, прием и равномерное распределение нагрузки между двигателями и остановку по заданному сигналу;

- автоматическое поддержание заданных показателей качества вырабатываемой электроэнергии, контроль за работой необслуживаемого дизель-генератора и сигнализацию;

- защиту и автоматическую остановку дизель-генератора при выходе одного из контролируемых параметров за допустимые пределы с расшифровкой причины остановки;

- возможность подключения диспетчерского пульта дистанционного управления к щиту автоматического управления электростанции с выдачей обобщенного сигнала «неисправность» на пульт или в схему центральной сигнализации;

- поддержание оптимального теплового режима;

- автоматизацию вспомогательных операций: пополнение расходных баков масла и топлива, подзарядка аккумуляторных батарей, поддержание давления воздуха в пусковых баллонах.

3.13. Система аварийно-предупредительной сигнализации и защиты должна обеспечивать:

- блокирование запуска по давлению масла при предпусковой прокачке;

- блокирование выхода на номинальные обороты и прием нагрузки непрогретым дизелем по минимальной температуре масла. Система должна также осуществлять аварийную сигнализацию и защиту (остановку) по следующим параметрам:

- максимальной температуре охлаждающей воды на выходе из дизеля;

- максимальной температуре масла на выходе из дизеля (в поддоне);

- минимальному давлению масла в системе смазки дизеля;

- максимальной (разносной) частоте вращения двигателя;

- току короткого замыкания в системе возбуждения генератора, а также при срабатывании защит генератора.

3.14. Защита должна быть отключаемой по всем аварийным показателям, кроме давления масла, тока короткого замыкания и «разноса».

3.15. При нахождении аварийного электроагрегата в режиме «ожидание» питание механизмов его собственных нужд должно обеспечиваться от секций, которые он резервирует.

3.16. Собственные нужды аварийного электроагрегата должны быть автоматизированы для поддержания его в состоянии готовности к пуску и приему нагрузки.

3.17. При запуске в режиме исчезновения переменного напряжения, а также при аварийном останове электроагрегат не должен требовать источников переменного тока для электроснабжения собственных нужд.

3.18. Схема собственных нужд должна сохранять свои функции после восстановления напряжения переменного тока после обесточивания.

3.19. Электроснабжение электроприемников, работа которых необходима при повреждении или выводе в ремонт основной линии питания собственных нужд (вентиляция взрывоопасных помещений, освещение, противопожарные устройства и др.), должно быть зарезервировано от другого независимого источника.

3.20. Для питания местных цепей управления, защиты, сигнализации и регулирования в комплекте аварийного электроагрегата должна быть предусмотрена автономная аккумуляторная батарея напряжением 24 или 220 В.

3.21. Цепи дистанционного управления и сигнализации, а также внешние цепи АВР электроагрегата, связывающие автоматику электроагрегата с автоматикой КТП, должны выполняться на постоянном токе 220 В от общестанционной аккумуляторной батареи.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. Электростанция должна соответствовать «Правилам устройства электроустановок», «Правилам технической эксплуатации электроустановок потребителей», «Правилам техники безопасности при эксплуатации электроустановок потребителей», утвержденных Госэнергонадзором.

4.2. Общий уровень шума, замеренный в соответствии с ГОСТ 12.1.028-80, должен соответствовать требованиям ГОСТ 12.1.003-83.

4.3. Общий уровень вибрации по ускорению должен соответствовать ГОСТ 12.1.012-90.

4.4. Параметры дымности отработавших газов дизелей должны соответствовать ГОСТ 24028-80.

4.5. Органы управления дизель-генераторов и контрольно-измерительные приборы должны иметь четкие надписи или символы, определяющие их назначение в соответствии с требованиями ГОСТ 12.4.040-78.

4.6. Аварийные органы управления должны быть окрашены в соответствии с требованиями ГОСТ 12.4.026-76.

4.7. Выбросы вредных веществ с отработавшими газами дизелей должны соответствовать ГОСТ 24535-81. На концах выхлопных труб от дизелей должны быть установлены шумоглушители и искрогасители.

4.8. Температура поверхности теплоизоляции и экранов, с которыми неизбежно соприкосновение персонала при обслуживании двигателя, расположенного на открытом воздухе, не должна превышать 60 °С.

4.9. Все движущиеся части двигателей и генераторов должны быть надежно закрыты защитными кожухами и устройствами.

4.10. Помещения электростанций, оборудованных двигателями внутреннего сгорания, работающими на дизельном топливе или природном газе, должны иметь систему автоматического пожаротушения. Система должна срабатывать после автоматической остановки двигателя по сигналу датчика системы пожаротушения. Необходимо предусматривать автоматическую блокировку от включения системы пожаротушения при открытых дверях (проемах) блок-бокса. Перед включением системы пожаротушения должна срабатывать предупредительная сигнализация.

4.11. Все оборудование электростанции, которое может оказаться под напряжением в результате пробоя изоляции, а также баки промежуточного склада топлива должны быть заземлены.

4.12. В зону молниезащиты аварийной электростанции должны входить вентиляционные трубы баков склада КСМ, баков топлива и масла в помещении электростанции.

4.13. Использовать для звукоизоляции и утепления блок-боксов только не горючий материал.

4.14. В системах топливо- и маслоподачи следует использовать минимальное количество арматуры, запорных устройств и т.д.

4.15. Отключающую арматуру предпочтительно выносить за пределы здания электростанции (блок-бокса).

4.16. Трубопроводы системы теплопередачи и масляной системы необходимо выполнять с минимальным количеством разъемов.

4.17. Компоновку оборудования и приборов КИП выполнять с учетом безопасности обслуживания, удобства ремонта, монтажа и ревизий.

4.18. В случае использования не только дизельного, но и газового топлива (газодизели) необходимо руководствоваться действующими нормами и правилами.

4.19. На деталях и узлах дизель-генераторов массой более 50 кг, подлежащих перемещению в процессе разборки и ремонта, должны быть предусмотрены места, обеспечивающие их перемещение руками или специальными приспособлениями.

4.20. Конструкцией дизель-генераторов должно исключаться попадание топлива и масла на выпускные коллекторы, электрические устройства и в систему впуска воздуха.

4.21. Должны применяться огнестойкие и не распространяющие горение кабели.

5. УСЛОВИЯ ЭКСПЛУАТАЦИИ АВАРИЙНЫХ ЭЛЕКТРОСТАНЦИЙ. ПОКАЗАТЕЛИ НАДЕЖНОСТИ

5.1. Аварийные электростанции должны надежно работать в условиях, приведенных в табл. 7.

5.2. Электростанция должна развивать номинальную мощность при атмосферных условиях в соответствии с ГОСТ 13822-82.

5.3. Ресурсы до первой переборки и капитального ремонта аварийных электростанций могут быть ниже, чем у электростанций другого назначения (в соответствии с ГОСТ 10150-88).

Таблица 7

|

Значение |

|

|

Температура окружающего воздуха, °С |

от -50 до +50 |

|

Относительная влажность воздуха, %, (при температуре воздуха 20 °С) |

80 |

|

Вода над уровнем моря, м |

1000 |

|

Запыленность воздуха, г/м3 |

0,02 |

|

Дифферент, градусы |

10 |

|

Крен, градусы |

10 |

5.4. Комплексный показатель надежности электростанций - коэффициент оперативной готовности - должен быть не ниже 0,99.

Приложение А

(справочное)

В табл. А1 приведен перспективный типаж электростанций, которые рекомендуется использовать в качестве аварийных в диапазоне агрегатных мощностей от 100 до 1500 кВт.

Всего в типаж входят 5 электростанций с приводом генераторов от поршневых двигателей 3-х размерностей. В большей мере требованиям к аварийным источникам удовлетворяют электростанции с дизелями. Электростанции с газовыми турбинами следует использовать в том случае, если допустим перерыв в электроэнергии на время до 2,5 мин. Электростанции АСДА-100 и АСДА-200 мощностью 100 и 200 кВт выпускаются заводами АО «Трансмаш» (г. Барнаул). Они имеют II степень автоматизации по классификации, установленной ГОСТ 14228-80. Электростанции оснащены генераторами ГСФ-100 и ГСФ-200 (фланцевыми со статической системой возбуждения).

Масса сухого дизель-генератора мощностью 100 кВт составляет 2750 кг, а мощностью 200 кВт - 3700 кг. Габаритные размеры дизель генераторов a´В´Н = 2865´1185´1570 мм и 3380´1220´1610 мм соответственно.

Дизель-генераторы могут устойчиво и длительно работать параллельно с другими дизель-генераторами при соотношении мощностей от 1:3 до 3:1.

Дизель, генератор, а также оборудование систем охлаждения и смазки смонтированы на общей раме. Коленчатый вал дизеля и ротор генератора соединены упругой муфтой с резиновыми пальцами. Применен вентилятор системы охлаждения толкающего типа. Система смазки циркуляционная, под давлением, с «сухим» картером дизеля и масляным баком, установленным на раме.

Электростанция может быть оборудована электрической и пневматической системами пуска. Аналогичные электростанции мощностью 100 кВт выпускает предприятие АО «Турбомоторный завод» (г. Екатеринбург), этим же заводом создан опытный образец и проведена технологическая подготовка производства электростанции ЭД-200С мощностью 200 кВт контейнерного исполнения на базе дизеля 12Ч15/18 того же типа, что и производимый заводом «Трансмаш». Различия в показателях дизелей незначительны и связаны с тем, что первоначально одна и та же конструкция совершенствовалась на протяжении многих лет в условиях двух различных заводов.

Таблица А1

Перспективный типаж аварийных источников электроснабжения для предприятий газовой промышленности

|

Класс использования |

Номинальная мощность, кВт |

Уд. расход диз. топлива (газа) г/кВт×ч (ккал/кВт×ч) |

Уд. расход масла (на угар) г/кВт×ч |

Ресурс до первой переборки (до капремонта), ч |

Время пуска |

Габаритные размеры дизель-генератора, a´В´Н, мм |

Масса, т |

|

|

6Ц15/18 (АД-100 T/400, АСДА-100) |

А, Р* |

100 |

235+13 |

1,8 |

8000 - 20000 |

15 с из прогретого состояния |

2865´1185´1570 |

2,75 |

|

12Ч15/18(АСДА-200) |

А, Р |

200 |

228 |

1,8 |

7000-20000 |

- ² - |

3380´1220´1610 |

3,70 |

|

6ГЧН21/21 (ГДГ500/1500) |

А, Р, О |

500 |

(2500) |

1,16 |

7500-40000 |

30 с |

4100´1680´1350 |

10,0 |

|

12ЧН18/20 (КАС-630) |

А |

630 |

225 |

2,5 |

назначенный срок службы - 15 лет |

10 - 20 |

4300´1560´2147 |

7,0 |

|

8ЧН21/21 (ЭД-1000С) |

А, Р, О |

1000 |

230 |

1,8 |

8000 - 36000 |

30 с |

6000´1800´2300 |

16,0 |

|

ПО «Пролетарский завод» г. С-Петербург |

А, Р, О |

1500 |

416 |

0,03 |

назначенный ресурс - 100000 час |

2,5 мин |

6300´2340´2700 (турбогенератор) |

16,8 |

|

* А - аварийный; Р - резервный; О - основной (предпочтительные классы использования) |

||||||||

Система автоматического управления электростанции ЭД-200С обеспечивает:

- управление предпусковыми операциями, пуском, остановом;

- регулирование напряжения и частоты тока;

- регулирование температуры охлаждающей жидкости;

- подзарядку аккумуляторных батарей;

- сигнализацию и защиту по аварийным параметрам;

- пуск и прием нагрузки при исчезновении напряжения в контролируемой сети.

На электростанциях проходит испытание электронный регулятор частоты вращения, значительно повышающий стабильность частоты вырабатываемой электроэнергии и улучшающий динамику переходных процессов. Предполагается переход на современные силовые бесщеточные генераторы серии Б. Агрегаты комплектуются глушителями, расходными топливными баками, обеспечивающими непрерывную работу в течение 8 часов, щитами автоматического управления и комплектом проводов соединения дизель-генератора со щитом.

Система обогрева обеспечивает поддержание дизель-генератора в режиме горячей готовности. Электростанции могут быть оборудованы предпусковыми подогревателями, работающими на дизельном топливе.

За время производства в конструкцию дизелей типа 6 и 12Ч15/18, входящих в состав электростанций мощностью 100 и 200 кВт АО «Трансмаш» и АО «ТМЗ», этими предприятиями внесены существенные изменения, направленные на улучшение параметров. Однако по экономичности указанные дизели уступают лучшим зарубежным аналогам. Так, например, удельные расходы топлива электростанции АСДА-200 с двигателем 12Ч15/18 составляют 228 г/кВт×ч, удельные расходы масла 1,8 г/кВт×ч, а однако из лучших зарубежных аналогов - электростанции фирмы «Камминс» 220 г/кВт×ч и 1,1 г/кВт×ч соответственно.

В перспективе предполагается перевести двигатели рассматриваемых электростанций на газовое топливо с использованием дизельного топлива в качестве запального.

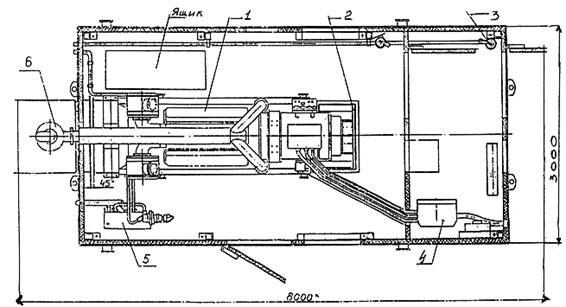

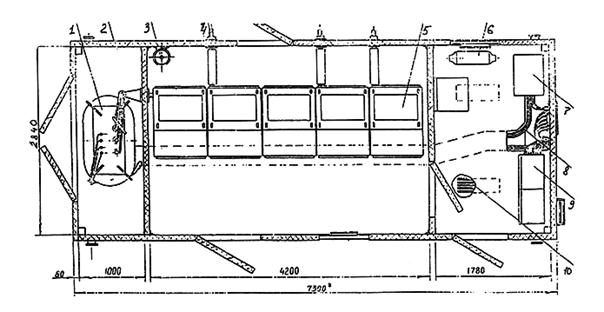

На рис. А.1 показана схема перспективной электростанции ЭД-200С мощностью 200 кВт блочно-контейнерного исполнения производства предприятия «Турбомоторный завод».

Блок-контейнер состоит из двух отсеков: отсек дизель-генератора и отсек управления. Электростанция оборудована всеми системами, необходимыми для нормальной автономной работы дизеля, генератора и электростанции в целом: топливной, смазки, охлаждения, подачи воздуха, выхлопной, электрооборудования. Электростанции мощностью 500 кВт на базе двигателя 6ГЧН21/21 разработаны ПО «Волгодизельмаш» (г. Балаково). Они автоматизированы по 3-й степени в соответствии с ОСТ 14228-80. Электростанции оснащены генераторами мощностью 630 кВт со статической системой возбуждения.

Масса сухого мотор-генератора - 10 т. Габаритные размеры мотор-генератора a´В´Н = 4100´1680´1850 мм. Назначенный ресурс непрерывной работы - 500 ч, наработка на отказ - 800 ч, время необслуживаемой работы мотор-генератора - 250 ч. Завод-изготовитель гарантирует устойчивую параллельную работу электростанции ГДР500/1500 с другими электроустановками (при соотношении мощностей до 1:3), а также параллельную работу с внешней сетью. Степень рассогласования активных нагрузок между параллельно работающими мотор-генераторами в диапазоне относительных нагрузок от 20 до 100 % N2 при статизме их регуляторных характеристик не менее 3 % не должна превышать 10 %. Мотор-генератор должен запускаться из прогретого состояния и принимать нагрузку 100 % N2 за время не более 30 секунд от момента поступления сигнала.

Система пуска газового двигателя - сжатым воздухом при помощи пневмостартера. Вместимость пусковых баллонов должна обеспечивать не менее шести последовательных пусков без наполнения пусковых баллонов воздухом.

Газовая система топливоподачи состоит из газовых кранов, отсечных клапанов, пускового клапана, редукторов цилиндрового, пускового и форкамерного газа, газовых ресиверов, автоматических и приводных газовых клапанов, а также трубопроводной обвязки.

Рис. А.1 Электростанция ЭД-200С

1 - дизель-генератор ДГ-200; 2 -

аккумуляторы; 3 - огнетушитель;

4 - блок управления электростанции; 5 - предпусковой подогреватель ПДЖ-600; 6 -

глушитель

Система зажигания - тиристорная бесконтактная батарейная - состоит из датчика-распределителя, электронного коммутатора, катушек зажигания, свечей зажигания. Использована форкамерно-факельная организация рабочего процесса.

Система смазки двигателя - циркуляционная под давлением с «сухим» картером и должна включать:

бак масляный циркуляционный с фильтрами грубой очистки масла, насос масляный откачивающий, навешенный на двигатель, агрегат электронасосный нагнетающий, агрегат электронасосный откачивающий, агрегат электронасосный закачивающий, охладитель масла, навешенный на раму агрегата, терморегулятор РТП65-70; фильтр масла полнопоточный, навешенный на двигатель.

Система охлаждения - двухконтурная, жидкостная с принудительной циркуляцией охлаждающей жидкости и состоит из высокотемпературного контура охлаждения двигателя и низкотемпературного контура охлаждения наддувочного воздуха и масла двигателя.

Система охлаждения включает:

насосы водяные высокотемпературного и низкотемпературного контура;

блок охлаждения с электровентилятором;

терморегулятор;

два охладителя наддувочного воздуха;

подогреватель.

В комплект поставки одного электроагрегата входит:

газовый двигатель-генератор в сборе на раме;

блок охлаждения;

комплектное устройство;

подогреватель;

щит управления генератором;

компрессор;

баллоны для воздуха, 2 шт.;

редуктор давления воздуха.

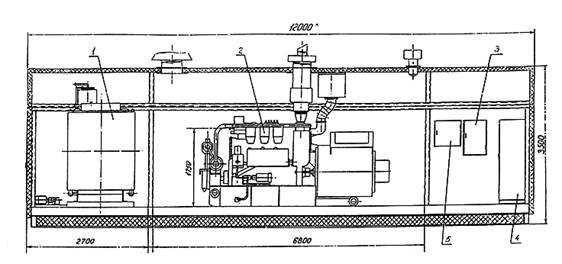

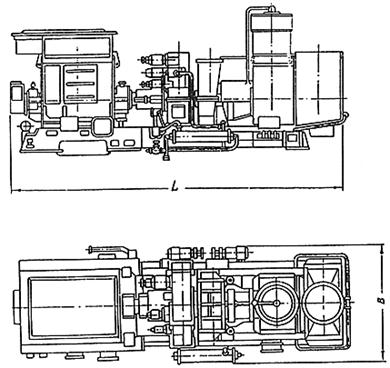

На рис. 2 приведена схема размещения основного оборудования электростанции в блок-контейнере.

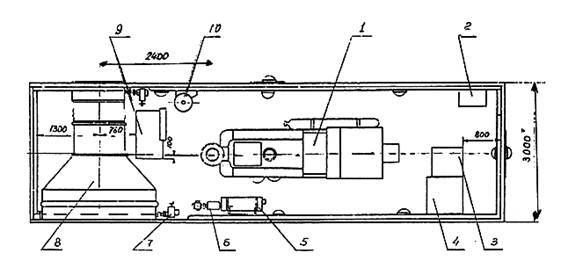

Электростанция мощностью 630 кВт выпускается заводом «Звезда» (С.-Петербург). Она автоматизирована по 3-й степени, предусмотренной ГОСТ 14228-80. Электростанция укомплектована синхронным генератором СГДМ12-42-4У2.

Габаритные размеры блок-контейнера с электростанцией КАС-630 a´В´Н = 10000´3180´3060 мм, масса около 20 т (см. рис. А.3).

Габаритные размеры дизель-генератора a´В´Н = 4300´1560´2147 мм, масса 7 т.

Электростанции могут устойчиво и длительно работать параллельно друг с другом и с внешней сетью, обеспечивая неравномерность распределения реактивных нагрузок на всех режимах с cosj = 0,6 - 1,0 с уравнительными связями не более ±10 %, без уравнительных связей не более ±14 %, степень рассогласования активной нагрузки при номинальном наклоне регуляторной характеристики не более 10 % при нагрузке от 20 до 100 % номинальной мощности.

Показатели надежности:

назначенный ресурс непрерывной работы - 300 ч;

время необслуживаемой работы - 300 ч;

средняя наработка на отказ - не менее 1400 ч

Электростанция отличается хорошими пусковыми качествами: надежный автоматический пуск электростанции обеспечивается за время не более 5 секунд от момента подачи команды на пуск до готовности приема 100 % нагрузки при температуре окружающего воздуха, охлаждающей жидкости, масла и топлива в системах дизель-генератора не менее 15 °С; при снижении температуры воды, масла, топлива и окружающего воздуха до +8 °С надежный пуск обеспечивается в течение времени, не превышающего 20 секунд.

Станция состоит из следующих основных агрегатов, размещенных в блок-контейнере: дизель-генератора, электрокомпрессора, расширительного бака, блока охлаждения, комплектного устройства управления станцией, состоящего из щита автоматического управления и блока регламентных циклов, щита управления генератора, блока осушки воздуха, насоса подкачки масла и агрегата подкачки топлива. Дизель типа 12ЧН18/20 - 12 цилиндровый, четырехтактный двигатель с V-образным расположением цилиндров и турбонаддувом. Разрабатываются газовая и газодизельная модификации двигателя.

Рис. А.2. Электростанция с газовым двигателем мощностью 500 кВт

1 - блок охлаждения; 2 - газовый

двигатель-генератор АДГ-50; 3 - шкаф управления;

4 - комплектное устройство; 5 - щит собственных нужд

Рис. А.3. Электростанция мощностью 630 кВт

1 - дизель-генератор КАС-630; 2 -

шкаф собственных нужд; 3 - щит автоматического управления;

4 - щит генератора; 5 - бачок расширительный; 6 - электронасос Ш5-23-3,6/4Б-1;

7 - исполнительный механизм МЭС-250/63-0,25; 8 - блок охлаждения;

9 - электрокомпрессор АКР-2; 10 - блок осушки воздуха

Дизель-генератор состоит из дизеля, генератора, датчиков и исполнительных устройств автоматики и систем, обеспечивающих работу дизель-генератора (топливной системы, системы смазки, охлаждения, воздушной системы, системы воздухозабора и отвода отработавших газов). Все узлы дизель-генератора монтируются на общей раме. Дизель и генератор соединяются между собой с помощью упругой муфты. В систему охлаждения входят: насос первого контура, регулятор температуры, холодильник водяной, расширительный бак, холодильник масляный, насос второго контура, трубопроводы.

Система смазки включает систему собственно дизеля и автономную масляную систему регулятора скорости. Основными узлами системы смазки двигателя являются: маслонагнетающий насос, маслооткачивающий насос, агрегат предпусковой прокачки, холодильник масляный, циркуляционный масляный бак, насос подкачки масла, невозвратные клапаны и трубопроводы.

Топливная система состоит из топливного насоса высокого давления, двухсекционного насоса, фильтров, расходного бака. В комплект поставки входит также агрегат подкачки топлива в расходный бак.

Воздушная система предназначена для пуска, нормальной и аварийной остановки дизеля. Она состоит из узлов: электрокомпрессора, блока осушки, баллона, электропневмоклапанов, воздушных фильтров, воздухораспределителя, дросселя, редукционного клапана, блокировочного клапана, трубопроводов.

Основными узлами системы автоматики являются щит управления генератором и комплектное устройство, состоящее из щита автоматического управления и блока регламентных циклов.

Щит управления и защиты генератора имеет двухстороннее обслуживание смонтированной в нем аппаратуры через переднюю и заднюю открывающиеся дверцы.

Щит автоматического управления дизель-генератором выполнен в виде шкафа также двухстороннего обслуживания с расположенными спереди и сзади уплотненными дверями. Ввод кабелей осуществляется снизу через уплотнительные сальники.

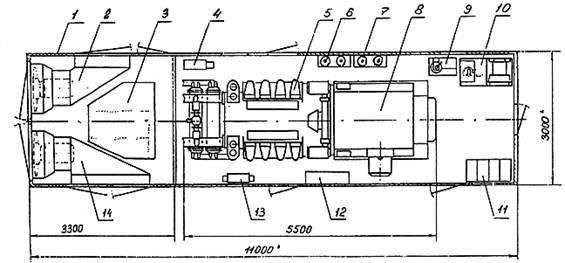

Электростанции типа КАС-500 должны использоваться, как правило, только как аварийные, т.к. двигатели типа 12ЧН18/20 обладают невысокими ресурсами до первой переборки и до капремонта. Блочно-транспортабельная дизельная электростанция ЭД-10000 мощностью 1000 кВт, предназначенная для использования в качестве аварийного или резервного, а в обоснованных случаях - основного источника питания электроэнергией силового электрооборудования, создается АО «Турбомоторный завод». Электростанция полной заводской готовности, климатического исполнения УХЛ1 по ГОСТ 10150-88 размещена в двух блок-контейнерах: силовом (с дизель-генератором) и управления, соединенных кабелями (см. рис. А.4, 5). Габаритные размеры дизель-генераторного контейнера:

a´В´Н = 12000´3225´4000 мм, масса - 30 т, габаритные размеры контейнера управления: a´В´Н = 8000´3225´3300 мм, масса - 16 т.

В дизель-генераторном контейнере размещаются: дизель-генератор, блоки охлаждения, топливные и масляные баки, электрокомпрессор с осушителем воздуха, аккумуляторная батарея, система автоматического пожаротушения, подогреватель воды, обогреватель воздуха, воздушные баллоны системы пуска. В контейнере управления размещаются: трансформатор собственных нужд, высоковольтное распредустройство, шкаф управления генератором, шкафы системы автоматики, система автоматического пожаротушения, обогреватель воздуха.

При нахождении в аварийном резерве в контейнерах постоянно поддерживается температура не ниже +15 °С. Для этого используются или радиаторы с подводом горячей воды извне (основная система отопления) или электронагреватели с подводом электроэнергии от внешнего источника.

Пуск электростанции в работу производится либо автоматически при исчезновении напряжения, либо дистанционно с выносного пульта управления, либо кнопкой на шкафе автоматики. Время от подачи импульса на пуск до приема нагрузки при температуре воды и масла в системах не ниже +15 °С - не более 20 секунд, при температуре воды и масла не ниже +8 °С не более 60 секунд. Электростанция выдерживает мгновенный наброс нагрузки до 90 % Ne ном. при забросе частоты вращения не более 7,5 % и времени переходного процесса не более 8 секунд. Для случая запуска электростанции «с нуля» в условиях отсутствия внешних источников тепла и электроэнергии предусмотрен предпусковой разогрев с помощью предусмотренных в комплектации электростанции подогревателя жидкости ПЖД-600 и обогревателя воздуха ОВ-95, питаемых от аккумуляторной батареи.

Рис. А.4. Электростанция ЭД-10000. Дизель-генераторный блок

1 - блок-бокс; 2 - блок

охлаждения горячего контура; 3 - бак топливный расходный; 4 - подогреватель

жидкостный ПЖД-600; 5 - дизель - 8ДМ-21ЭМ; 6 - баллон системы пожаротушения; 7

- баллон системы

пневмозапуска; 8 - генератор синхронный СГД 99/64-4; 9 - блок осушки воздуха

УБОВ-0,3/150;

10 - электрокомпрессор воздушный АКД-2; 11 - аккумуляторные батареи 6СТ-132; 12

- бак расходный

системы смазки; 13 - обогреватель воздуха ОВ-65; 14 - блок охлаждения холодного

контура

Рис. А.5. Электростанция ЭД-10000. Блок управления

1 - трансформатор ТМГ 160/10; 2 -

блок-бокс; 3 - баллон системы пожаротушения; 4 - кабель 10 кВ;

5 - комплектное распредустройство КРУВ-10; 6 - обогреватель воздуха ОВ-65; 7 -

шкаф управления

генератором ШУГ-1; 8 - кабели управления; 9 - щит КУАС; 10 - электронагреватель

Для привода генератора используется дизель 8ДМ-21, представляющий собой четырехтактный двигатель внутреннего сгорания, с газотурбинным наддувом и электронным регулятором частоты вращения коленчатого вала, который при неисправности или исчезновении питания электронной части автоматически переключается на работу от центробежного измерителя скорости, что повышает надежность работы двигателя и электростанции в целом.

Для выработки электроэнергии используется генератор СГД 99/64 - синхронный, с бесщеточной системой возбуждения и регулирования напряжения, с гарантированным самовозбуждением. Генератор имеет лапы для установки на амортизаторы и фланец на переднем щите для сочленения с дизелем, что позволяет увеличить надежность его в эксплуатации за счет исключения операции центровки генератора с дизелем (она обеспечивается конструктивно). Комплектно с генератором поставляется шкаф управления, в котором монтируются система автоматического регулирования возбуждения генератора, измерительные приборы и аппаратура сигнализации, а также органы управления генератором и выключателем генератора.

Высоковольтное распредустройство содержит 5 ячеек серии КРУВ-10, предусматривающих одностороннее обслуживание, что позволяет обеспечивать требуемые ПУЭ эксплуатационных и ремонтных проходов.

Электростанция имеет автономную систему пневмозапуска и предпусковой прокачки масла и топлива. Сжатый воздух из баллонов электростанции при пуске вначале поступает в пневмомотор агрегата прокачки масла и топлива, а затем в механизм введения шестерни пневмостартера в зацепление с маховиком дизеля и после достижения давления масла 1,0 - 1,5 кг/см2, в главной масляной магистрали двигателя, воздух поступает в пневмостартер. Для пополнения запаса воздуха на электростанции имеется электрокомпрессор, от которого через блок осушителей воздух поступает в баллоны. Система охлаждения двигателя двухконтурная: в горячем контуре отводится тепло от деталей дизеля, а в холодном - от наддувочного воздуха и масла дизеля.

Система автоматического управления обеспечивает автоматизацию электростанции по III степени ГОСТ 14228-80 и возможность необслуживаемой работы в течение 600 часов и выполняет следующие операции:

- автоматическое управление режимами пуска и остановки;

- включение генераторного выключателя на обесточенные шины или шины под напряжением;

- автоматическую подготовку к приему нагрузки;

- автоматическое включение электростанции на параллельную работу с сетью или с другими электростанциями;

- поддержание рабочего режима электростанции;

- автоматическую аварийную сигнализацию и защиту электростанции.

К потребителям электроэнергии на собственные нужды относятся:

- электродвигатели вентиляторов блоков охлаждения;

- электродвигатель компрессора;

- блок питания САУ;

- электродвигатель подкачки топлива;

- электродвигатели подогревателя воды и обогревателей воздуха в контейнерах;

- система автоматического пожаротушения;

- электронагреватели отопления контейнеров;

- электродвигатели вентиляторов контейнеров.

До пуска электростанции электропотребители собственных нужд питаются от аккумуляторной батареи, а электронагреватели отопления контейнеров - от независимого источника 380 В.

Максимальная мощность, потребляемая на собственные нужды, не превышает 80 кВт. Система автоматического пожаротушения состоит из углекислотной установки, электропневмоклапанов, блока управления, тепловых датчиков, газового трубопровода с оросителями и конечных выключателей.

Для аварийных электростанций мощностью свыше 1000 кВт рационально с точки зрения весогабаритных показателей использовать не поршневые, а газотурбинные двигатели.

Наиболее перспективными для получения мощности 1500 кВт являются ГТГ производства ПО «Пролетарский завод» (С.-Петербург), в которых использован газотурбинный двигатель открытого цикла, одновальный с 12-ти или 13-ти ступенчатым осевым компрессором, выносной тупиковой камерой сгорания и трехступенчатой осевой турбиной. Турбина соединена с генератором через планетарный редуктор, понижающий частоту вращения до 1500 об/мин. Электрогенератор, планетарный редуктор, газотурбинный двигатель и вспомогательные системы смонтированы на общей раме в единый агрегат.

Система регулирования ГТГ обеспечивает автоматическое и дистанционное управление при одиночной и параллельной работе нескольких электроагрегатов на электрическую сеть во всем диапазоне нагрузок от холостого хода до 110 % номинальной мощности. Статическая точность поддержания частоты ±0,1 Гц. Электростанция отличается высокими динамическими качествами.

Максимальное отклонение частоты от номинальной при сбросе и набросе 100 % нагрузки не более 2 %. Время переходного процесса при этом 3 секунды. Система пуска - электростартерная от аккумуляторных батарей. Время пуска с набором 100 % мощности - 2,5 мин. Используемое топливо - дизельное (ведутся работы по переводу ГТГ на газообразное топливо). Разрабатывается малотоксичная камера сгорания для обеспечения содержания в выхлопных газах окислов азота не более 100 мг/нм3 и окиси углерода не более 30 мг/нм3 при содержании кислорода 15 %. Подготовлено производство комплексных газотурбинных установок с выработкой электроэнергии и утилизацией тепла уходящих газов. Каждая установка состоит из двух газотурбогенераторов и утилизационной автоматизированной котельной установки, включающей два утилизационных котла КУП-95Р с газовым регулированием паропроизводительности, один сепаратор пара, два циркуляционных насоса и систему автоматического управления. Утилизация тепла уходящих газов повышает экономичность ГТГ на 30 - 40 %. Паропроизводительность одного котла на режиме электрической мощности 750 кВт составляет 2,0 т. Давление пара на выходе сепаратора 0,55 ± 0,02 МПа, влажность пара 1 %. Электроагрегат оборудован водяной системой охлаждения, однако по требованию заказчика он может поставляться с воздушной системой охлаждения.

Удельный расход жидкого топлива 416 г/кВт×ч (на режиме мощности 1200 кВт), удельный расход газового топлива 0,43 нм3/кВт×ч, а расход масла - 0,3 кг/ч на том же режиме работы. Моторесурс до заводского ремонта - 50 тыс. часов.

Рис.

А.6. Газотурбогенераторы мощностью 600, 1250 и 1500 кВт

ПО «Пролетарский завод»

На рис. А.6 показан внешний вид газотурбогенераторов, а схема комплексной газотурбинной установки с утилизацией тепла уходящих газов АО «Пролетарский завод» приведена на рис. А.7.

НОРМАТИВНЫЕ ССЫЛКИ

1. РД 51-00158623-08-95. Категорийность электроприемников промышленных объектов газовой промышленности.

2. РД 0158623-3-91. Расчет количества агрегатов электростанций локальных систем электроснабжения в районах Крайнего Севера.

3. ГОСТ 14228-80. Дизели и газовые двигатели автоматизированные. Классификация по объему автоматизации.

4. ГОСТ 10032-80. Агрегаты дизель-электрические, стационарные, передвижные, вспомогательные судовые. Технические требования к автоматизации.

5. Правила технической эксплуатации дизельных электростанций. М.: Стройиздат, 1993. С. 232.

6. СНиП II-4-79. Ч. II. Нормы проектирования, гл. 4. Естественное и искусственное освещение.

7. ГОСТ 12.1.028-80 ССБТ. Шум. Определение шумовых характеристик источников шума. Ориентировочный метод.

8. ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности.

9. ГОСТ 12.1.012-90 ССБТ. Вибрация. Общие требования безопасности.

10. ГОСТ 10150-88. Дизели судовые, тепловозные и промышленные. Общие технические условия.

11. ГОСТ 24028-80. Дизели судовые, тепловозные и промышленные. Дымность отработавших газов. Нормы и методы измерения.

12. ГОСТ 12.4.040-78 ССБТ. Органы управления производственным оборудованием. Обозначения.

13. ГОСТ 12.4.026-76 ССБТ. Цвета сигнальные и знаки безопасности.

14. ГОСТ 24585-81. Дизели судовые, тепловозные и промышленные. Выбросы вредных веществ с отработавшими газами. Нормы и методы определения.

15. ГОСТ 13822-82. Электроагрегаты и передвижные электростанции дизельные. Общие технические условия.

16. РД 51-123-87. Применение на предприятиях газовой промышленности аварийных источников электроснабжения с дизельным приводом.

17. ГОСТ 10511-83. Система автоматического регулирования скорости (САРС) дизелей стационарных, судовых, тепловозных и промышленного назначения. Общие технические требования.

18. ГОСТ 305-82. Топливо дизельное. Технические условия.

19. Руководство по эксплуатации электростанций собственных нужд. М.: ВНИИГАЗ, 1989. С. 176.

20. СН-433-79. Инструкция по строительному проектированию предприятий, зданий и сооружений нефтяной и газовой промышленности.

СОДЕРЖАНИЕ