НОРМАТИВНЫЕ

ДОКУМЕНТЫ

ДЛЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ И КОТЕЛЬНЫХ

МЕТОДИКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

СВАРНЫХ СОЕДИНЕНИЙ НА КОНИЧЕСКИХ

ПОДКЛАДНЫХ КОЛЬЦАХ ВОДООПУСКНЫХ

ТРУБОПРОВОДОВ КОТЛОАГРЕГАТОВ

РД 153-34.1-17.308-2001

Москва 2001

РАЗРАБОТАН Всероссийским дважды ордена трудового красного знамени теплотехническим научно-исследовательским институтом АООТ (ВТИ)

ИСПОЛНИТЕЛИ В.С. Гребенник, Ю.А. Петников, Э.Ф. Монина (ВТИ), Р.Г. Кашицын (ТУЛЭНЕРГО), А.П. Кижватов (ОРГРЭС), Н.С. Куранов (МОСЭНЕРГОРЕМОНТ)

УТВЕРЖДЕН Департаментом научно-технической политики и развития РАО "ЕЭС России" "21" марта 2001 г.

Первый заместитель начальника

ВЗАМЕН РД 34.17.308-90

|

Ключевые слова: котлоагрегаты, трубопроводы водоопускные, сварные соединения на подкладных кольцах, ультразвуковой контроль металла |

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

МЕТОДИКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ НА КОНИЧЕСКИХ ПОДКЛАДНЫХ КОЛЬЦАХ ВОДООПУСКНЫХ ТРУБОПРОВОДОВ КОТЛОАГРЕГАТОВ |

РД 153-34.1-17.308-2001 |

Срок действия с 2001-10-01

по 2011-10-01

Настоящая Методика устанавливает основные положения и требования к эксплуатационному ультразвуковому контролю сварных соединений водоопускных и пароперепускных труб диаметром 108×12 - 133×17 мм, выполненных на конических подкладных кольцах (котлоагрегаты типа ТП-240).

1 ОБЩИЕ СВЕДЕНИЯ

1.1 Контроль сплошности сварных соединений, изготовленных на подкладных конических кольцах, выполняют методом ультразвуковой эхоимпульсной дефектоскопии при доступе снаружи.

1.2 Ультразвуковой контроль (УЗК) сварных соединений рекомендуется проводить при температуре металла на контролируемом участке трубопровода не более 50 °С и температуре окружающего воздуха в месте нахождения оператора-дефектоскописта не менее 5° и не более 40 °С.

1.3 Применяют ручной вариант контактного ввода и приема ультразвука с использованием раздельно-совмещенного пьезоэлектрического преобразователя, подключаемого к импульсному ультразвуковому дефектоскопу.

1.4 При таком контроле в наплавленном металле шва и металле примыкающей околошовной зоны с конической разделкой стыкуемых кромок труб (под коническую кольцевую подкладную вставку), могут быть обнаружены: трещины, непровары, шлаковые включения, поры, прожоги подкладного кольца, зазоры между ним и наплавленным металлом сварного соединения.

1.5 К выполнению УЗК сварных соединений на конических подкладных кольцах допускаются операторы, имеющие разряд не ниже 4-го по ЕТКС, аттестованные как специалисты неразрушающего контроля 2-го уровня, владеющие основами знаний по теории УЗК и металловедению, имеющие практические навыки в УЗК теплоэнергетического оборудованиям, а также стаж работы по УЗК металла оборудования ТЭС не менее года, изучившие настоящую методику, прошедшие обучение по применению данной методики под руководством опытных специалистов, применяющих данную методику, и сдавшие теоретический экзамен и производственную пробу с аттестацией в установленном порядке:

- РД 34.17.427 - Методические указания. Контроль неразрушающий на ТЭС. Общие требования.

- Письмо РАО "ЕЭС России" от 29.03.1994 г. № 02-04-055/722 "Об обучении и аттестации специалистов неразрушающего контроля" М.: ВТИ, 1994 г.

Операторы должны иметь удостоверение установленной в формы и проходить периодическую аттестацию (переаттестацию) в соответствии с установленным в отрасли порядком.

1.6 Настоящая методика составлена с учетом отраслевого опыта УЗК сварных соединений на конических подкладных кольцах водоопускных трубопроводов котлов согласно РД 34.17.308-90. Она действует совместно со следующими стандартами (Приложение А):

- ГОСТ 12503-, ГОСТ 17410-, ГОСТ 20415-, ГОСТ 14782-; отраслевыми руководящими документами (Приложение А):

- РД 153-34.1-17.421 - (РД 10-262-), РД 34.17.302- с Изменением № 1, "Решение о принятии дополнительных мер по введению в действие "Изменения № 1 к РД 34.17.302-97", РД 34.17.427-, РД 34.17.445-; РТМ ВТИ 11.006-, РТМ ВТИ 11.007-.

1.7 Поверхность участков контролируемых труб должна быть подготовлена для проведения УЗК согласно требований п. 4.1. Очистка поверхности может производится металлическими щетками и ветошью.

1.8 Общие требования по установлению объема дефектоскопических работ регламентированы в вышеуказанной типовой инструкции РД 10-262-, РД 153-34.1-17.421- (Приложение А).

1.9 Порядок подготовки и общие требования к организации работ по УЗК изложены в руководящих документах: РД 34.17.302- с "Изменением № 1", "Решение о принятии дополнительных мер" (Приложение А).

1.10 Отраслевые требования и рекомендации по метрологическому обеспечению электронных блоков применяемых в отрасли ультразвуковых дефектоскопов даны в РД 34.17.445- и РТМ ВТИ 11.007- (Приложение А).

1.11 Рекомендации по выполнению достоверных измерений в процессе выполнения работ по эксплуатационному УЗК в условиях ТЭС изложены в РТМ ВТИ 11.007- (Приложение А).

1.12 В случае питания электронного блока дефектоскопа от сети, колебания напряжения в ней не должны превышать допустимых значений, установленных в техническом описании (инструкции по эксплуатации) конкретного дефектоскопа. При необходимости следует использовать специальный стабилизатор.

2 СРЕДСТВА КОНТРОЛЯ

2.1 Используемые в отрасли для УЗК сварных соединений, выполненных на конических подкладных кольцах, средства (ультразвуковые приборы, пьезоэлектрические преобразователи, стандартные образцы) должны быть аттестованы в установленном порядке. Они должны проходить периодическую очередную, а также в специальных случаях, внеочередную аттестацию (ведомственную поверку) в установленном в отрасли порядке.

2.2 Для УЗК сварных соединений на конических подкладных кольцах рекомендуется применять:

2.2.1 Электронные блоки ультразвуковых импульсных приборов (дефектоскопов) удовлетворяющих требованиям "Изменения № 1 РД 34.17.302- (см. Приложение А), например типа УД2-12.

Примечание. Допускается применение других типов импульсных ультразвуковых приборов (дефектоскопов), пригодных по своим техническим характеристикам для реализации УЗК сварных соединений на конических подкладных кольцах согласно требований настоящей методики.

2.2.2 Специальные раздельно-совмещенные пьезоэлектрические преобразователи (ПЭП) для контактного ввода и приема ультразвука (Приложение Б).

2.2.3 Стандартные отраслевые образцы (ОСО), стандартные образцы предприятия (СОП), указанные в Приложении В.

2.3 Характеристики применяемых ультразвуковых приборов должны полностью соответствовать требованиям технических описаний, технических условий и паспортов, а также настоящей методики.

2.4 Характеристики ПЭП, применяемых для УЗК сварных соединений на конических подкладных кольцах, должны полностью соответствовать требованиям настоящей методики.

Каждый ПЭП должен быть аттестован и иметь соответствующее свидетельство об аттестации и паспорт.

Каждый ПЭП должен иметь клеймо с номером данного ПЭП, указанным в свидетельстве об аттестации и паспорте.

ПЭП должны проходить периодическую очередную, а в специальных случаях - внеочередную аттестацию (ведомственную поверку) в установленном в отрасли порядке.

2.5 Характеристики СОП, применяемые для УЗК сварных соединений на конических подкладных кольцах, должны полностью соответствовать требованиям настоящей методики.

Материал и типоразмер (диаметр, толщина стенки) СОП должны соответствовать таковым характеристикам контролируемого сварного соединения с учетом номинальных допусков на толщину и диаметр труб.

Каждый СОП должен быть аттестован и иметь соответствующее свидетельство об аттестации и паспорт.

Каждый СОП должен иметь клеймо со своим номером, указанным в свидетельстве об аттестации и паспорте.

Эти стандартные образцы должны проходить периодическую очередную, а в специальных случаях - внеочередную аттестацию (ведомственную поверку) в установленном в отрасли порядке (РД 34.17.427-).

2.6 Для обеспечения акустического контакта между ПЭП и контролируемым сварным соединением следует применять хорошо проводящие ультразвук, обладающие достаточными смачивающими свойствами жидкости (например, глицерин по ГОСТ 6259-, автолы 6, 10, 18, компрессорное и другие аналогичные масла по ГОСТ 32-).

3 НАСТРОЙКА АППАРАТУРЫ

3.1 Настройка дефектоскопической аппаратуры выполняется с помощью металлического образца-имитатора (СОП) сварного стыкового сварного соединения. Образец СОП изготовляется в виде сегмента трубы, диаметр и толщина стенки которого равны диаметру и толщине стенки контролируемого сварного соединения, причем образец имеет на внутренней стороне фрезерованный обод, имитирующий коническое подкладное кольцо (Приложение В).

3.2 Масштаб (скорость) развертки и чувствительность дефектоскопа, в комплекте с присоединенным к нему раздельно-совмещенным ПЭП, устанавливают по эхосигналам от искусственных дефектов-отражателей типа "зарубка", которые имеются в СОП. Геометрические размеры отражателей типа "зарубка" приведены в таблице 1.

|

Размеры труб D×s, мм: |

133×17 |

108×12 |

83×9 |

|

Номинальный диаметр СОП D, мм |

133 |

108 |

83 |

|

Толщина стенки СОП Н, мм |

17 |

12 |

9 |

|

Ширина "зарубки" b, мм |

2,5 |

2,5 |

2,5 |

|

Глубина "зарубки" h, мм |

2,0 |

2,0 |

2,0 |

Для проверки параметров контроля могут быть применены натурные участки сварных соединений трубопроводов, наплавленный металл которых имеет хороший акустический контакт с подкладным кольцом.

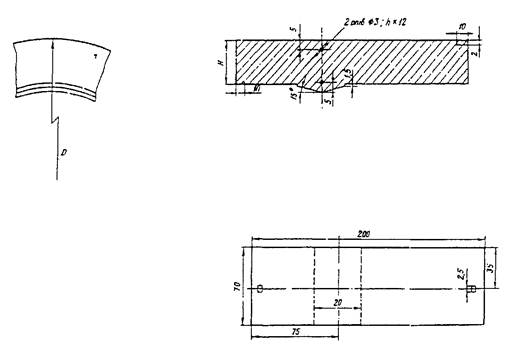

3.3 Настройку масштаба производят, плавно перемещав преобразователь вдоль рабочей поверхности испытательного образца с последовательным получением на экране дефектоскопа эхосигналов, соответствующих отражению от нижней и верхней зарубок (рисунок 1).

Стандартный образец предприятия СОП (1),

преобразователи ПЭП (2),

нижняя "зарубка (3), верхняя "зарубка" (4), глухие

отверстия (5) и (6)

для уточнения настройки масштаба развертки, точка выхода (7) при

контроле

прямым лучом (8), точка выхода (9) при контроле отраженным лучом

(10).

Рисунок 1

3.3.1 Для уточнения настройки развертки рекомендуется использовать боковые глухие отверстия диаметром 3 мм (глубина засверловок 12 мм), выполненные в верхней и нижней части СОП.

3.4 Настройку чувствительности дефектоскопа выполняют по зарубкам в испытательном образце: при контроле корневой части сварного шва - по нижней зарубке, а при контроле верхней части в окрестности валика усиления шва - по верхней зарубке.

3.5 При работе с дефектоскопом типа УД2-12 настройку чувствительности выполняют в следующем порядке:

3.5.1 Устанавливают регуляторы, влияющие на величину эхосигнала, наблюдаемого на экране дефектоскопа в положения:

- "Средина ВРЧ" (пиктограмма ![]() ) в крайнее

левое положение;

) в крайнее

левое положение;

- "Конец ВРЧ" (пиктограмма ![]() ) в крайнее левое

положение;

) в крайнее левое

положение;

- "Усиление" (пиктограмма ![]() ) в среднее положение;

) в среднее положение;

- "Амплитуда" (надпись АМПЛ) в крайнее левое положение;

- "Отсечка" (пиктограмма ![]() ) в крайнее левое положение;

) в крайнее левое положение;

- кнопку "АСД-ВРЧ" (верхняя панель прибора) нажать.

3.5.2 Перемещают преобразователь по поверхности образца с искусственными отражателями, добиваясь максимального эхосигнала от зарубки.

3.5.3 Устанавливают регулятор "Ослабление" в положение 15 дБ;

3.5.4 Устанавливают вершину эхосигнала на экране дефектоскопа на стандартный уровень экрана (для этого сначала используют регулятор "Усиление", затем, если необходимо, регулятор "Амплитуда").

Примечания

1 При УЗК сварных соединений на конических подкладных кольцах в качестве стандартного уровня дефектоскопа УД2-12 рекомендуется уровень 6 больших делений по вертикали шкалы электронно-лучевой трубки (на этом участке достигаются максимальная разрешающая способность по амплитуде при минимальной вероятности ошибки типа "промах" при измерении времени прихода сигнала с помощью блока цифрового отсчета). В качестве стандартного уровня допускается использовать уровень 4 больших деления (1/2 экрана, соответствующий наилучшей четкости изображения).

2 В случае более низкой или более высокой чувствительности дефектоскопа следует вначале установить регулятор "Ослабление" в положение 10 дБ (или 20 дБ) и повторить настройку чувствительности.

3.5.5 Проверяют правильность настройки путем повторных (не менее трех раз) измерений амплитуды эхосигнала от зарубки, предварительно несколько увеличив амплитуду эхосигнала с помощью регулятора "Ослабление". В случае, если измеренные значения амплитуд отличаются от 15 дБ более, чем на 2 дБ, необходимо повторно выполнить настройку браковочного уровня чувствительности дефектоскопа по соответствующей отражателю-зарубке (рекомендуется использовать регулятор "Мощность").

3.6 При работе с дефектоскопом типа УДМ настройку чувствительности выполняют в следующем порядке:

3.6.1. Устанавливают регуляторы усиления (чувствительности, влияющие на величину эхосигнала, наблюдаемого на экране дефектоскопа) электронного блока в положения: "ВРЧ" - крайнее правое, "Отсечка" - крайнее правое, "Ослабление" - 0, "Мощность импульса" - крайнее правое, "Вид измерений" - Н (импульса), "Расстояние" - 0.

3.6.2. Перемещают преобразователь по поверхности образца с искусственными отражателями, добиваясь максимального эхосигнала от зарубки.

3.6.3 Устанавливают регулятор "Расстояние" на отметку 25 мм по шкале I (режим измерения амплитуды эхосигнала).

3.6.4 Устанавливают вершину эхосигнала на экране дефектоскопа на высоту 25 мм выше линии развертки (для этого сначала используют регулятор "Отсечка", затем, если необходимо, регулятор "Чувствительность").

3.6.5 Проверяют правильность настройки путем повторных (не менее трех раз) измерений амплитуды эхосигнала от зарубки, предварительно несколько увеличив амплитуду эхосигнала с помощью регулятора "Расстояние". В случае, если измеренные значения амплитуд отличаются более, чем на 2 мм (шкала I), необходимо повторно выполнить настройку браковочного уровня чувствительности дефектоскопа по соответствующей отражателю-зарубке (рекомендуется использовать регулятор "Мощность импульса").

3.7 При работе с дефектоскопом типа ДУК-66П (ДУК-66ПМ) настройку чувствительности выполняют в следующем порядке:

3.7.1 Устанавливают регуляторы усиления (чувствительности, влияющие на величину эхосигнала, наблюдаемого на экране дефектоскопа) электронного блока в положения: "ВРЧ" - крайнее левое, "Отсечка" - крайнее левое, "Ослабление" - 0, "Мощность" - крайнее правое;

3.7.2 Перемещают преобразователь по поверхности образца с искусственными отражателями, добиваясь максимального эхосигнала от зарубки;

3.7.3 Устанавливают регулятор "Ослабление" в положение 15 дБ;

3.7.4 Устанавливают вершину эхосигнала на экране дефектоскопа на высоту 20 мм выше линии развертки (для этого сначала используют регулятор "Отсечка", затем, если необходимо, регулятор "Мощность".

Примечание - В случае более низкой или более высокой чувствительности дефектоскопа следует вначале установить регулятор "Ослабление" в положение 10 дБ (или 20 дБ) и повторить настройку чувствительности.

3.7.5 Проверяют правильность настройки путем повторных (не менее трех раз) измерений амплитуды эхосигнала от зарубки, предварительно несколько увеличив амплитуду эхосигнала с помощью регулятора "Ослабление". В случае, если измеренные значения амплитуд отличаются от 15 дБ более, чем на 2 дБ, необходимо повторно выполнить настройку браковочного уровня чувствительности дефектоскопа по соответствующей отражателю-зарубке (рекомендуется использовать регулятор "Мощность").

4. ПОДГОТОВКА РАБОЧЕГО МЕСТА

4.1 Для обеспечения возможности УЗК контроля сварного шва по всему его периметру и сечению всего наплавленного металла, а также примыкающей околошовной зоны,необходимо подготовить (зачистить) внешнюю поверхность труб на участке контактного ввода ультразвука в металл сварного стыка.

На участке сканирования внешней поверхности сварного стыка и околошовной зоны следует удалить механическим путем вмятины,прижоги,отслаивающуюся окалину и другие видимые невооруженным глазом дефекты и загрязнения поверхности.

4.2 Длина подготовленного под УЗК (зачищенного) кольцевого участка трубы с каждой стороны шва должна быть не менее

2,5s + 40 мм,

где s - номинальная толщина стенки трубы (5 < s < 20 мм).

Примечание. В случае необходимости, для обеспечения контроля на прямом и отраженном луче, следует снять механическим способом (например, частично) валик усиления заподлицо с поверхностью стыка труб.

4.3 Шероховатость подготовленной поверхности должна быть не хуже Rz 40 мкм по ГОСТ 2789-73.

4.4 Перед проведение УЗК оператор обязан:

- ознакомиться с документацией на контроль;

- проверить безопасность условий проведения контроля;

- подготовить дефектоскоп к работе в соответствии с требованиями инструкции по эксплуатации прибора;

- определить зону перемещения преобразователя в направлении, перпендикулярном оси сварного шва в соответствии с разметкой под УЗК;

- установить (выделить) на экране дефектоскопа зону наблюдения за эхосигналами;

- настроить уровни чувствительности.

4.5 Принадлежности, вспомогательные инструменты и материалы, необходимые на рабочем месте для выполнения УЗК сварных соединений на конических подкладных кольцах:

- журнал УЗК (тетрадь, блокнот) для записи параметров настройки аппаратуры и фиксации данных измерений и контроля,

- пишущие принадлежности (ручку, карандаш) для рабочих записей в журнале УЗК,

- образцы для настройки скорости развертки и чувствительности (ОСО, СОП),

- миллиметровая металлическая линейка,

- отвертка для настройки выведенных под шлиц органов управления блока автоматической сигнализации дефектов (АСД) ультразвукового дефектоскопа,

- масленка с жидкостью для создания акустического контакта,

- малярная кисть для создания равномерного слоя акустического контакта, обтирочные материалы,

- мел, специальный маркерный карандаш (или краски) для отметки дефектных мест поверхности контролируемого сварного соединения.

5 ПРОВЕДЕНИЕ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

5.1 При проведении УЗК используют следующие уровни чувствительности контроля:

поисковый - уровень чувствительности, соответствующий поиску эхосигналов от потенциальных дефектов (отражателей ультразвука);

контрольный - уровень чувствительности, при котором выполняют измерение геометрических и акустических характеристик обнаруживаемых потенциальных дефектов;

браковочный - уровень чувствительности, при котором обнаруживаемые отражатели ультразвука рассматриваются как несомненные дефекты на основании того, что эхосигнал от них превосходит заданный уровень.

5.2 В случае применения дефектоскопов типа УД2-12, ДУК-66П (ДУК-66ПМ) значения уровней по шкале регулятора "Ослабление" следующие:

поисковый - 5 дБ;

контрольный - 9 дБ;

браковочный - 15 дБ.

5.3 В случае применения дефектоскопа типа УДМ значения уровней по шкале регулятора "Расстояние I" (режим Н (импульса)) следующие:

поисковый - 10 мм;

контрольный - 15 мм;

браковочный - 25 мм по шкале Нимп.

5.4 Контроль производят на поисковом уровне чувствительности дефектоскопа, при этом УЗК выполняют с обоих сторон сварного шва при доступе с наружной поверхности трубы.

5.5 Сканирование на контролируемом участке металла производят путем прямого (по ходу ультразвука) движения ПЭП до наплавленного металла и возвратного поступательного перемещения ПЭП до границы участка зачистки сварного соединения.

5.6 Скорость прямолинейного движения преобразователя не должна превышать 50 мм/с.

Сканирование по одной и той же прямой следует повторять три - четыре раза (цикла), наблюдая за появлением эхосигналов на экране дефектоскопа с целью достоверного выявления потенциальных дефектов в наплавленном металле сварного шва и прилегающей околошовной зоне.

После указанного многократного сканирования металла, пересекаемого ("заметаемого") ультразвуком для данной прямой линии сканирования, ПЭП смещают по периметру кольцевого сварного шва на 5 - 7 мм и снова выполняют аналогичные вышеописанным три - четыре цикла возвратно-поступательного перемещения преобразователя по прямой образующей трубы.

5.7 Для поддержания стабильного акустического контакта следует визуально проверять, наблюдая через прозрачный корпус преобразователя, наличие жидкостного слоя на контактной поверхности преобразователя в зазоре между преобразователем и трубой.

5.8 При появлении эхосигналов на экране дефектоскопа следует приостановить перемещение ПЭП, затем медленно перемещать его в направлении, соответствующем росту эхосигнала, наблюдаемого на экране дефектоскопа.

5.9.1 Установить ПЭП в положение, соответствующее максимальному эхосигналу. Отметить на поверхности трубы это положение. Зафиксировать ПЭП в этом положении.

5.9.2 Определить амплитуду полученного эхосигнала по шкале уровней чувствительности.

5.9.3 В случае, если амплитуда эхосигнала выше контрольного уровня, измерить и записать в рабочий журнал:

- координаты ПЭП, соответствующие обнаруженному отражателя ультразвука,

- координаты координаты обнаруженного отражателя ультразвука,

- амплитуду эхосигнала,

- наименование и значения других характеристик потенциального дефекта, измеренные (определенные) в соответствии с РД 34.17.302- с Изменением № 1, РТМ ВТИ 11.007-.

5.10 Определить и записать в рабочем журнале сведения о наличии зазора между коническим подкладным кольцом и сварным соединением (несплавление между корнем шва и подкладным кольцом).

5.11 В ходе УЗК следует проверять правильность настройки дефектоскопа не реже, чем через 30 мин работы.

6 ОЦЕНКА КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

6.1 Сварное соединение оценивают баллом 1, если обнаружены дефекты, измеряемые характеристики эхосигналов которых больше браковочного уровня или количество дефектов больше значений указанных в таблице Приложения 8 РД 34.17.302- (см. Приложение Г).

6.2 Сварное соединение оценивают баллом 2а или баллом 2б:

6.2.1 Баллом 2а, если обнаружены дефекты, измеряемая амплитуда эхосигналов которых больше или равна контрольному уровню (но не более браковочного уровня) и количество которых равно или меньше значений указанных в таблице Приложения 8 РД 34.17.302- (см. Приложение Г).

6.2.2 Баллом 2б, если в них не обнаружены дефекты, амплитуда эхосигналов которых больше или равна контрольному уровню (уровень фиксации).

Примечание. В случае необходимости, например для уточнения результатов или подтверждения сомнительных данных УЗК, необходимо выполнить повторный контроль оцениваемых участков сварных соединений. Повторный выборочный УЗК сварных соединений на конических подкладных кольцах должны выполнять высококвалифицированные специалисты с достаточным практическим опытом контроля таких сварных соединений. Если при выборочном контроле будут обнаружены не выявленные ранее недопустимые дефекты, следует повторно проверить все сварные соединения данной группы.

7 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

7.1 На основе данных, полученных при УЗК сварных соединений, составляется заключение.

7.2 Заключение должно быть оформлено с соответствии с действующими в отрасли требованиями, изложенными в отраслевых документах, согласованных с ГГТН России:

- раздел 6 "Оформление документов" РД 34.17.302- с Изменением № 1 (см. Приложение А),

- Решения РАО "ЕЭС России" о принятии дополнительных мер по введению в действие Изменения № 1 к РД 34.17.302- (см. Приложение А).

8 МЕРЫ ТЕХНИКИ БЕЗОПАСНОСТИ

8.1 При эксплуатации ультразвуковых дефектоскопов должны выполняться требования техники безопасности и производственной санитарии в соответствии с действующими правилами техники безопасности при эксплуатации электроустановок потребителей по действующим стандартам, руководящим документам Госгортехнадзора России, Госэнергонадзора России и других ведомств, указанные в разделе 7 РД 34.17.302- (Приложение А).

8.2 Лица, осуществляющие контроль, должны знать и выполнять общие и специальные правила техники безопасности, установленные для работников цехов и участков,в которых эти лица проводят контроль.

8.3 В случае выполнения работ на высоте, в стесненных условиях, а также внутри котла, должен быть проведен дополнительный инструктаж по технике безопасности согласно положению, действующему на предприятии.

8.4 Операторы-дефектоскописты должны работать в защитных головных уборах (касках) и спецодежде,не стесняющей движения.

8.5 При проведении дефектоскопии вблизи мест выполнения сварочных работ рабочее место дефектоскописта должно быть ограждено светозащитными экранами.

8.6 При отсутствии на рабочем месте розеток подключение дефектоскопа к электросети (и отключение от нее) должны производить дежурные электрики. Перед включением дефектоскопа в электрическую сеть он должен быть заземлен голым медным проводом сечением не менее 2,5 кв. мм.

8.7. При выполнении работ внутри металлоконструкций и других местах с повышенной электроопасностью, в электросети величина напряжения не переменного тока промышленной частоты не должна превышать 12 В.

Приложение А

(Справочное)

Перечень нормативных документов, на которые даны ссылки

в РД 153-34.1-17.308-

|

Обозначение НД |

Наименование НД |

NN пункта |

|

1 |

2 |

3 |

|

ГОСТ 12.XXX |

Межгосударственные стандарты, входящие в "Системы стандартов безопасности труда (ССБТ)" |

5.1 1.6 |

|

Масла турбинные. Технические условия |

2.6 |

|

|

Методы измерения шероховатости |

4.3 |

|

|

Глицерин. Технические условия |

2.6 |

|

|

Контроль неразрушающий. Швы сварные. Методы ультразвуковые |

1.6 |

|

|

Контроль неразрушающий. Трубы металлические бесшовные цилиндрические. Методы ультразвуковой дефектоскопии . |

2.6 1.6 |

|

|

Контроль неразрушающий. Методы акустические. Общие положения |

2.6 |

|

|

Методика.ультразвукового контроля сварных соединений на конических подкладных кольцах водоопускных трубопроводов котлов |

1.6 |

|

|

РД 10-262-98 РД 153-34.1-17.421-98 |

Типовая инструкция по контролю металла и продлению срока службы основных элементов котлов,турбин и трубопроводов ТЭС |

1.6 1.8 |

|

Методические указания. Контроль неразрушающий на ТЭС. Общие требования. |

1.6 2.5 |

|

|

Котлы паровые и водогрейные. Трубопроводы пара и горячей воды. Сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения (ОП 501 ЦД-97), с Изменением № 1 |

1.6 1.9, 2.2.1 5.9.3, 3.6.1 7.2, 6.2.1, 8.1 |

|

|

Решение РАО ЕЭС России |

Решение о принятии дополнительных мер по введению в действие "Изменения № 1 к РД 34.17.302-97 "Основные положения по УЗК сварных соединений отлов, трубопроводов и сосудов", утвержденное РАО "ЕЭС России" 12.07.2000 г., согласованное ГГТН России |

1.6 |

|

Письмо РАО "ЕЭС России" № 02-04-055/722 от 29.03.1994 г. |

Об обучении и аттестации специалистов неразрушающего контроля |

1.6 |

|

РД 34.17.445-97 |

Методические указания. Дефектоскопы ультразвуковые для контроля сплошности металла теплосилового оборудования в условиях ТЭС. Методы измерения основных параметров. |

1.6 1.10 |

|

РТМ ВТИ 11.006-95 |

Рекомендации по тестированию электронных блоков ультразвуковых дефектоскопов, применяемых на предприятиях Минтопэнерго. |

1.6 |

|

РТМ ВТИ 11.007-95 |

Инструкция по выполнению измерений ультразвуковым дефектоскопом типа УД2-12 при контроле сварных соединений согласно отраслевой НТД. |

1.6 1.10 1.11 5.9.3 6.1 6.2 7.2 |

Приложение Б

(Обязательное)

СПЕЦИАЛИЗИРОВАННЫЕ РАЗДЕЛЬНО-СОВМЕЩЕННЫЕ ПРЕОБРАЗОВАТЕЛИ

Б.1 Раздельно-совмещенные пьезоэлектрические преобразователи (ПЭП) должны удовлетворять следующим требованиям:

Б.1.1 Расстояние между точками выхода ультразвукового луча излучающего ПЭП и точкой выхода (входа) принимающего ультразвук ПЭП должно соответствовать УЗК на прямом и однократно отраженном ультразвуковом луче для трубы номинального типоразмера.

Б.1.2 Углы призм (бипризмы) ПЭП должны быть такими, чтобы при падении ультразвукового луча на внутреннюю поверхность стенки трубы отсутствовала трансформация типов волн при отражении.

Б.1.3 Номинальные значения и допуски электроакустических параметров раздельно-совмещенных ПЭП:

- угол наклона призмы 50 ± 0,5°;

- диаметр пьезоэлемента 10 ± 0,5 мм;

- частота ультразвуковых колебаний 2,5 МГц ±10 % (вместе с подключенным электронным блоком импульсного дефектоскопа);

- угол схождения акустических осей 15 ± 0,5°;

- номинальная скорость продольных волн в материале призмы 2570 м/с.

- собственные шумы ПЭП не более 3 дБ при поисковой чувствительности. ПЭП вместе с ультразвуковым прибором должен обеспечивать формирование и передачу по электроакустическому тракту импульсов колебаний с частотой 2,5 МГц ±10 %.

Б.2 В качестве преобразователей к серийно выпускаемым импульсным ультразвуковым дефектоскопам рекомендуется специализированные преобразователи типа "СпринтРС-ВТИ" (использовано А.с. 1249438 (СССР) Раздельно-совмещенный ультразвуковой преобразователь /В.С. Гребенник, Е.В. Кординов. Бюлл. Открытия. Изобретения. 1986, № 29).

Б.2.1 Преобразователи типа "СпринтРС-ВТИ" подключаются к электронному блоку дефектоскопа по раздельно-совмещенной схеме УЗК, обеспечивая следующие значения: угол наклона призмы 50 ± 0,5°; диаметр пьезоэлемента 10 ± 0,5 мм; частота ультразвуковых колебаний 2,5 МГц ±10 %; угол схождения акустических осей 15 ± 0,5°; номинальная скорость продольных волн в материале призмы 2670 м/с при температуре 20 ± 5 °С; собственные шумы преобразователя при поисковой чувствительности не более 3 дБ.

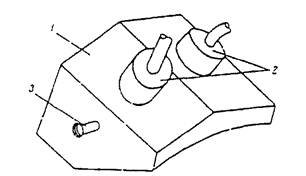

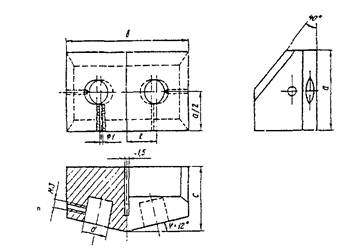

Б.2.2 Общий вид раздельно-совмещенного преобразователя, бипризма и акустическая вставка (излучатель и приемник ультразвука) показаны на рис. Б1 - Б3.

Габаритные размеры бипризмы (корпуса) определяются типоразмером конкретного сварного соединения.

Рабочую частоту ультразвуковых преобразователей определяют до притирки контактной поверхности преобразователей к внешней поверхности трубы заданного типоразмера.

Проверку линейных размеров, угла наклона призмы, угла схождения акустических осей излучателя и приемника, а также контрольных отражателей испытательного образца на соответствие требованиям раздела Б настоящей Методики производят прямым измерением их геометрических размеров с помощью штангенциркуля и угломера с нониусом.

Рис. 1. Общий вид ультразвукового биприаматического преобразователя:

1 - бипризма; 2 - акустические вставки; 3 - фиксатор

Рис. 2. Бипризма

Рис. 3. Акустическая вставка:

1 - корпус; 2

- крышка; 3 - пьезо-пластнна; 4 - кабель типа КУМ или ИКП;

5 - изолирующая прокладка; 6 - демпфер; 7 - пайка; 8

- фаска

|

Типоразмер трубопровода, мм |

а мм |

в мм |

c мм |

d мм |

l мм |

φ град |

|

103×12 |

25 |

44 |

28 |

13 |

12 |

15 |

|

133×17 |

35 |

44 |

28 |

13 |

11 |

12 |

Приложение В

(Обязательное)

СТАНДАРТНЫЙ ОБРАЗЕЦ ПРЕДПРИЯТИЯ

Приложение Г

(Справочное)

ЭСКИЗ СТЫКОВОГО СВАРНОГО СОЕДИНЕНИЯ

ТРУБ КОТЛОВ ТП-240,

ВЫПОЛНЕННОГО НА ПОДКЛАДНОМ КОНИЧЕСКОМ КОЛЬЦЕ

(осевое сечение)

СОДЕРЖАНИЕ