ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ

|

ГОСТ Р (ИСО 9606-3:1999) |

Аттестационные

испытания сварщиков.

сварка плавлением

Часть 3

МЕДЬ И МЕДНЫЕ СПЛАВЫ

ISO

9606-3:1999

Qualification

test of welders - Fusion welding - Part

3:

Copper and copper alloys

(MOD)

|

|

Москва Стандартинформ 2011 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным учреждением «Научно-учебный центр «Сварка и контроль» при МГТУ им. Н.Э. Баумана (ФГУ НУЦСК при МГТУ им. Н.Э. Баумана), Национальным агентством контроля и сварки (НАКС) и Донским государственным техническим университетом (ДГТУ) на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1087-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 9606-3:1999 (Е) «Аттестационные испытания сварщиков. Сварка плавлением. Часть 3: Медь и медные сплавы» (ISO 9606-3:1999 (Е) «Qualification test of welders - Fusion welding - Part 3: Copper and copper alloys»). При этом дополнительные положения, учитывающие потребности национальной экономики Российской Федерации и/или особенности российской национальной стандартизации, приведены в разделе 13, который выделен одиночной вертикальной линией, расположенной справа от текста, а информация с объяснением причин включения этих положений приведена в указанном пункте в виде примечаний. Приложение А принято обязательным.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

Стандарт ИСО 9606-3 был подготовлен Европейским комитетом по стандартизации (CEN) в сотрудничестве с Техническим комитетом ИСО/ТС 44 «Сварка и смежные процессы», Подкомитет SC 11 «Квалификационные требования к персоналу для сварки и смежных процессов», в соответствии с Соглашением о техническом сотрудничестве между ИСО и CEN (Венское Соглашение).

ИСО 9606 состоит из следующих частей, объединенных под общим названием Аттестационные испытания сварщиков - Сварка плавлением:

- Часть 1. Стали

- Часть 2. Алюминий и алюминиевые сплавы

- Часть 3. Медь и медные сплавы

- Часть 4. Никель и никелевые сплавы

- Часть 5. Титан и титановые сплавы, цирконий и циркониевые сплавы

- Часть 6. Магний и магниевые сплавы

Данный стандарт описывает принципы, которые необходимо соблюдать при проведении аттестационных испытаний по сварке плавлением меди и медных сплавов. Термин «медь» используется для обозначения меди и медных сплавов, подвергаемых сварке.

Способность сварщика следовать устным или письменным инструкциям и проверка навыков сварщика являются важными факторами в обеспечении качества свариваемых изделий.

Проверка квалификации сварщика в соответствии сданным стандартом зависит от сварочных технологий и условий, в которых соблюдаются общепринятые правила и используются стандартные контрольные сварные соединения.

Аттестационное испытание может использоваться для аттестации технологии сварки и сварщика при условии, что все соответствующие требования, например размеры контрольного изделия, соблюдены (см. ГОСТ Р ИСО 15609-1-2009).

ГОСТ Р 53687-2009

(ИСО 9606-3:19990

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Аттестационные испытания сварщиков. Сварка плавлением

Часть 3.

МЕДЬ И МЕДНЫЕ СПЛАВЫ

Qualification

test of welders. Fusion welding.

Part 3. Copper and copper alloys

Дата введения - 2011-01-01

1 Область применения

Настоящий стандарт устанавливает основные требования, область распространения аттестации, условия испытаний, требования к приему аттестации и сертификации сварщиков, выполняющих сварку меди и медных сплавов (далее по тексту - медь).

Цель настоящего стандарта - изложить общие требования к экзаменующим органам для единообразного подхода к оценке компетенций сварщиков в различных областях применения. Испытания проводятся в соответствии с настоящим стандартом, если соответствующими стандартами не определены более строгие испытания.

В ходе аттестационных испытаний сварщик должен продемонстрировать соответствующий практический опыт и теоретические знания сварочных процессов, материалов и правил безопасности, для работы с которыми он аттестуется. Информация по данным аспектам приведена в приложении А.

Настоящий стандарт применяется, когда аттестация сварщика затребована покупателем, проверяющим органом или другими организациями.

К сварочным процессам, описанным в этом стандарте, относятся процессы сварки плавлением, осуществляемые с помощью ручной или частично механизированной сварки. Сюда не относятся полностью механизированные и автоматизированные процессы (см. 5.2).

Этот стандарт описывает аттестацию сварщиков для работы с изделиями из деформируемых или литых материалов, перечисленных в 5.4.

Аттестационное удостоверение или сертификат выдаются под ответственность экзаменатора или экзаменующего органа.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие национальные и международные стандарты. В случае датированных ссылок применимо только указанное издание. В случае недатированных ссылок применяется самое последнее издание указанного документа (включая поправки к нему).

ГОСТ Р 53688-2009 (ИСО 9606-2:2004) Аттестационные испытания сварщиков. Сварка плавлением. Часть 2. Алюминий и алюминиевые сплавы

ГОСТ Р 53690-2009 (ИСО 9606-1:1994) Аттестационные испытания сварщиков. Сварка плавлением. Часть 1. Стали

ГОСТ Р ИСО 857-1 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения

ГОСТ Р ИСО 4136-2009 Разрушающие испытания сварных швов на металлических материалах. Испытание на растяжение образцов, вырезанных поперек шва

ГОСТ Р ИСО 10042 Сварка. Сварные соединения из алюминия и его сплавов, полученные дуговой сваркой. Уровни качества

ГОСТ Р ИСО 15609-1-2009 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 1. Дуговая сварка

ИСО 4063 Сварка и родственные процессы. Перечень и условное обозначение процессов

ИСО/ТО 15608 Сварка. Система группирования металлических материалов

ЕН 571-1 Контроль неразрушающий. Контроль проникающими веществами. Часть 1. Основные принципы

ЕН 910 Разрушающие испытания сварных соединений металлических материалов. Испытания на изгиб

ЕН 970 Неразрушающий контроль соединений, полученных сваркой плавлением. Визуальный контроль

ЕН 1320 Разрушающие испытания сварных швов металлических материалов - Испытание на излом

ЕН 1321 Разрушающие испытания сварных швов металлических материалов - Макроскопические и микроскопические испытания сварных швов

ЕН ИСО 6520-1-2007 Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1: Сварка плавлением

ЕН ИСО 6947 Швы сварные. Положения сварки

ЕН ИСО 17636 Контроль неразрушающий сварных швов. Радиографический контроль сварных соединений, выполненных сваркой плавлением

ЕН ИСО 23277 Неразрушающий контроль сварных соединений - Испытания проникающими веществами - Уровни приемки.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины и определения по ГОСТ Р 53690.

4 Символы и сокращения

4.1 Общие принципы

Там, где не используется полная формулировка, применяются следующие символы и сокращения при заполнении сертификата о квалификационных испытаниях в соответствии с ГОСТ Р ИСО 9606-2, приложение А.

4.2 Контрольное сварное соединение

а - номинальная толщина шва;

BW - стыковой шов;

D - наружный диаметр трубы;

FW - угловой шов;

Р - пластина;

t - толщина пластины или стенки трубы;

Т - труба;

z - величина катета углового шва.

4.3 Сварочные материалы

nm - без присадочного металла;

wm - с присадочным материалом.

4.4 Другие характеристики сварного соединения

bs - двухсторонняя сварка;

gg - с зачисткой корня шва;

mb - сварка на подкладке ;

nb - сварка без подкладки;

ng - без зачистки корня шва;

ss - односторонняя сварка.

5 Основные параметры области аттестации

5.1 Общие положения

Признаки, приведенные в этом разделе, должны быть рассмотрены для того, чтобы определить рабочие способности сварщика в данных областях. Каждый признак считается важным фактором при аттестационном испытании.

Аттестационное испытание сварщика проводится на контрольных сварных соединениях и не зависит от типа конструкции.

5.2 Процессы сварки

Процессы сварки определены в ГОСТ Р ИСО 857-1, а условные обозначения - в ИСО 4063.

Данный стандарт распространяется на следующие процессы сварки:

111 - ручная дуговая сварка металлическим покрытым электродом;

131 - дуговая сварка металлическим электродом в инертном газе (MIG);

141 - дуговая сварка вольфрамовым электродом в инертном газе (TIG);

15 - плазменная дуговая сварка;

311 - ацетиленокислородная сварка.

Другие процессы сварки плавлением - по согласованию.

5.3 Тип сварных соединений (стыковой, угловой шов)

Контрольные сварные соединения для швов BW и FW при проведении аттестации в соответствии с 7.2 изготавливаются в виде пластин (Р) и труб (Т).

5.4 Группы материалов

5.4.1 Общие принципы

Чтобы сократить количество аттестационных испытаний, медь с близкими металлургическими и сварочными характеристиками сгруппирована в соответствии с ИСО/ТО 15608 (см. 5.4.2).

При аттестации сварщика наплавляется присадочный металл, имеющий химический состав, совместимый с любой медью в пределах групп(ы) основного металла.

Аттестация сварки одного любого материала из группы распространяется на сварку всех других материалов из той же группы.

При сварке основных металлов из двух разных групп, когда аттестация сварки одного из них не распространяется на сварку другого согласно таблице 4 (см. 6.4), требуется аттестация для этой комбинации, выделенной в отдельную группу.

Если присадочный металл и группа основного металла разнородны, необходима аттестация по такой комбинации группы основного металла и присадочного металла, за исключением случаев, которые допускаются в соответствии с таблицей 4.

5.4.2 Группы меди основного металла

5.4.2.1 Общие принципы

Литейные медные сплавы включены в следующие группы, но присадочный металл должен быть совместимым с присадочным металлом, используемым для деформируемого материала из той же группы.

Группы материалов согласно ИСО/ТО 1560811:

________

1 Деление на группы меди и медных сплавов представлено в приложении Б.

5.4.2.2 Группа W31: Чистая медь

5.4.2.3 Группа W32: Медно-цинковые сплавы

5.4.2.4 Группа W33: Медно-оловянные сплавы

5.4.2.5 Группа W34: Медно-никелевые сплавы

5.4.2.6 Группа W36: Медно-никелево-цинковые сплавы.

5.5 Сварочные материалы

При проведении аттестационных испытаний присадочный металл и защитный газ, включая плазмообразующий газ, должны быть совместимы с основным металлом и процессом, применяемым согласно соответствующим техническим требованиям к процедуре сварки (WPS) (см. ГОСТ Р ИСО 15609-1).

5.6 Размеры

Аттестационное испытание сварщика основывается на показателях толщины материала и наружных диаметров трубы. Область распространения аттестации указана в таблицах 1 и 2.

Примечание - Не ставится целью достигнуть точного измерения показателей толщины или диаметра, большее значение имеет применение общих принципов, стоящих за показателями, приведенными в таблицах 1 и 2.

Таблица 1 - Область распространения аттестации по толщине материала

|

Область распространения аттестации |

|

|

t |

0,5 t ≤ t ≤ 1,5 t1) |

|

1) При ацетиленокислородной сварке (311) испытание проводится с минимальной и максимальной производственной толщиной: t ≈ t. |

|

Таблица 2 - Область распространения аттестации по наружному диаметру трубы

|

Область распространения аттестации |

|

|

D ≤ 25 |

От D до 2D |

|

D > 25 |

≥ 0,5 D (25 мм мин.) |

5.7 Количество контрольных сварных соединений

Пластина: Одно контрольное изделие на каждое положение при сварке.

Труба: Требуется минимальная длина шва 150 мм, но не более трех контрольных сварных соединений.

5.8 Положения при сварке

Принимают положения при сварке в соответствии с ЕН ИСО 6947.

Контрольное сварное соединение сваривается в соответствии с номинальными углами положений согласно ЕН ИСО 6947.

6 Область распространения аттестации сварщика

6.1 Общие принципы

Как правило, контрольное сварное соединение аттестует сварщика не только для работы с параметрами, заданными во время испытания, но и со всеми соединениями, которые считаются более простыми для сварки. Области аттестации для каждого типа испытаний приведены в соответствующих подразделах и таблицах. В этих таблицах области распространения аттестации определяют по горизонтали.

6.2 Процесс сварки

Как правило, одно испытание аттестует один процесс. Изменение процесса требует нового аттестационного испытания. Однако сварщик может аттестоваться для более чем одного процесса сварки, с помощью одной аттестации или двух отдельных аттестаций, в которые включена работа с соединениями, получаемыми в условиях применения нескольких процессов. Например, случай, когда необходима аттестация для одностороннего стыкового соединения с корнем шва, провариваемым с помощью TIG (141) без подкладки и с применением MIG (131), сварщик может аттестоваться одним из следующих способов:

a) успешное выполнение аттестационного испытания с имитацией комбинированного соединения, т.е. корневой проход, сваренный TIG (141) без подкладки, последующие проходы или слои выполнены сваркой MIG (131) в рамках пределов аттестации для каждого сварочного процесса;

b) успешное выполнение соответствующих отдельных аттестационных тестов: один при TIG (141) без подкладки для корневого прохода и другой при сварке MIG (131) на подкладке, или двухсторонней сварки со строжкой либо фрезерованием, или без них.

6.3 Типы соединений

В зависимости от контрольного сварного соединения видов швов, по которым аттестуется сварщик (таблица 3), применяются следующие критерии:

a) аттестация для стыковых швов труб диаметром более 25 мм, распространяется на стыковые швы пластин;

b) аттестация для стыковых швов пластин во всех соответствующих положениях распространяется на стыковые швы труб, внешний диаметр которых превышает или равен 500 мм, за исключением случаев применения пункта с);

c) аттестация для стыковых швов соединения пластин, сваренных в нижнем (РА) или горизонтальном (PC) положении, включает аттестацию стыковых соединений труб с наружным диаметром, превышающим или равным 150 мм, сваренным в подобных положениях согласно таблице 4;

d) аттестация на сварку стыковых швов распространяется на сварку угловых швов. В случаях, когда производственная работа заключается, в основном, в выполнении угловых швов, сварщик должен также аттестоваться соответствующим испытанием по выполнению угловых швов;

e) аттестация для стыковых швов труб без подкладки распространяется на аттестацию соединений тройниковых отводов в таких же областях распространения аттестации, как указано в таблицах 3 - 5. При ответвленных соединениях область распространения аттестации соединений тройниковых отводов определяют по диаметру отвода;

f) в случаях, когда производственная работа заключается преимущественно в сварке соединений тройниковых отводов, сварщик должен пройти специальную подготовку. В некоторых случаях может потребоваться аттестационное испытание сварщика для выполнения сварки соединений тройниковых отводов.

Таблица 3 - Область распространения аттестации для испытаний на стыковых соединениях (характеристики типов швов)

|

Область распространения аттестации |

|||||||||

|

Стыковые швы пластин |

Стыковые швы труб |

||||||||

|

Односторонняя сварка ss |

Двухсторонняя сварка bs |

Односторонняя сварка ss |

|||||||

|

на подкладке mb |

без подкладки nb |

c зачисткой gg |

без зачистки ng |

на подкладке mb |

без подкладки nb |

||||

|

Стыковой шов на пластине |

Односторонняя сварка ss |

с подкладкой |

mb |

● |

- |

´ |

- |

1) |

- |

|

без подкладки |

nb |

´ |

● |

´ |

´ |

1) |

1) |

||

|

Двухсторонняя сварка bs |

со строжкой |

gg |

´ |

- |

● |

- |

1) |

- |

|

|

без строжки |

ng |

´ |

- |

´ |

● |

1) |

- |

||

|

Стыковой шов на трубе |

Односторонняя сварка ss |

с подкладкой |

mb |

´ |

- |

´ |

- |

● |

- |

|

без подкладки |

nb |

´ |

´ |

´ |

´ |

´ |

● |

||

|

● - обозначает шов, по которому сварщик аттестуется во время аттестационного испытания; ´ - обозначает те швы, на которые распространяется аттестация сварщика; - обозначает те швы, на которые не распространяется аттестация сварщика. |

|||||||||

6.4 Группы материалов

В соответствии с группой материалов контрольного сварного соединения, выбор материалов, по которым аттестуется сварщик, указан в таблице 4 (см. 5.4). Для любого медного сплава, который не включен ни в одну из групп меди, сварщик должен пройти аттестационное испытание, которое аттестует его исключительно для работы с этим видом меди.

Аттестационное испытание, проведенное по группе деформируемого материала, распространяют аттестацию для литого материала и сочетаний литого и деформируемого материала из той же группы материалов (см. 5.4).

Таблица 4 - Область распространения аттестации для основного металла

|

Область распространения аттестации |

||||||

|

W31 |

W32 |

W33 |

W34 |

W35 |

W36 |

|

|

W31 |

● |

- |

´ |

´ |

´ |

- |

|

W32 |

- |

● |

- |

- |

- |

´ |

|

W33 |

- |

- |

● |

- |

- |

- |

|

W34 |

- |

- |

- |

● |

´ |

- |

|

W35 |

- |

- |

- |

´ |

● |

- |

|

W36 |

- |

´ |

- |

- |

- |

● |

|

● - обозначает шов, по которому сварщик аттестуется во время аттестационного испытания; ´ - обозначает те швы, на которые распространяется аттестация сварщика; - обозначает те швы, на которые не распространяется аттестация сварщика. Примечание - Эта таблица применима только в тех случаях, когда основной металл, обозначенный ●, и присадочный металл находятся в одной группе. |

||||||

6.5 Сварочные материалы

Аттестационное испытание, выполненное с применением конкретного присадочного металла и защитного газа (чистый газ или газовая смесь), аттестует для сварки с любыми другими присадочными металлами, совместимыми с группой основного металла, при использовании такого же сварочного процесса и защитного газа (чистый газ или газовая смесь), если при этом нет необходимости в изменении технологии работы сварщика.

6.6 Размеры

Область распространения аттестации, согласно показателям толщины пластины или толщины стенки трубы и (или) диаметра трубы, приведена в таблицах 1 и 2.

6.7 Положения при сварке

Области аттестации для каждого сварочного положения указаны в таблице 5. Положения при сварке и коды обозначены согласно ЕН ИСО 6947.

Аттестация на сварку труб в положении H-L045 распространяется на сварку труб при любом угле наклона труб в производственных условиях. При диаметре труб D ≥ 150 мм разрешается выполнять сварку в двух сварочных положениях (PF 2/3 окружности, PC 1/3 окружности) с использованием одного контрольного сварного соединения.

Таблица 5 - Области распространения аттестации в зависимости от положения при сварке

|

Области аттестации |

|||||||||||||||||||||

|

Пластины |

Трубы |

||||||||||||||||||||

|

Стыковые швы |

Угловые швы |

Стыковые швы |

Угловые швы |

||||||||||||||||||

|

Ось и угол трубы |

|||||||||||||||||||||

|

вращ. |

неподвижная |

вращ. |

1) |

неподвижная |

|||||||||||||||||

|

0° |

0° |

90° |

45° |

45° |

0° |

90° |

|||||||||||||||

|

РА |

PC |

PF |

РЕ |

РА |

РВ |

PF |

PD |

РА |

PF |

PC |

Н-L045 |

РА |

РВ |

PF |

PD2) |

||||||

|

Пластины |

Стыковые швы |

РА |

● |

- |

- |

- |

´ |

´ |

- |

- |

´ |

- |

- |

- |

´ |

´ |

- |

- |

|||

|

PC |

´ |

● |

- |

- |

´ |

´ |

- |

- |

´ |

- |

´ |

- |

´ |

´ |

- |

- |

|||||

|

PF |

´ |

- |

● |

- |

´ |

´ |

´ |

- |

´ |

- |

- |

- |

´ |

´ |

´ |

- |

|||||

|

РЕ |

´ |

´ |

´ |

● |

´ |

´ |

´ |

´ |

´ |

- |

- |

- |

´ |

´ |

´ |

´ |

|||||

|

Угловые швы |

РА |

- |

- |

- |

- |

● |

- |

- |

- |

- |

- |

- |

- |

´ |

´ |

- |

- |

||||

|

РВ |

- |

- |

- |

- |

´ |

● |

- |

- |

- |

- |

- |

- |

´ |

´ |

- |

- |

|||||

|

PF |

- |

- |

- |

- |

´ |

´ |

● |

- |

- |

- |

- |

- |

´ |

´ |

- |

- |

|||||

|

PD |

- |

- |

- |

- |

´ |

´ |

- |

● |

- |

- |

- |

- |

´ |

´ |

- |

- |

|||||

|

Трубы |

Стыковые швы |

Ось и угол трубы |

с вращением |

0° |

РА |

´ |

´ |

´ |

- |

´ |

´ |

- |

- |

● |

´ |

´ |

- |

´ |

´ |

- |

- |

|

неподвижная |

0° |

PF |

´ |

- |

´ |

´ |

´ |

´ |

´ |

´ |

´ |

´ |

´ |

- |

´ |

´ |

´ |

´ |

|||

|

90° |

PC |

´ |

´ |

- |

- |

´ |

´ |

- |

- |

´ |

´ |

´ |

- |

´ |

´ |

- |

- |

||||

|

45° |

Н-L045 |

´ |

´ |

´ |

´ |

´ |

´ |

´ |

´ |

´ |

´ |

´ |

● |

´ |

´ |

´ |

´ |

||||

|

Угловые швы |

Ось и угол трубы |

с вращением |

45° |

РА |

- |

- |

- |

- |

´ |

- |

- |

- |

- |

- |

- |

- |

● |

- |

- |

- |

|

|

1) |

РВ |

- |

- |

- |

- |

´ |

´ |

- |

- |

- |

- |

- |

- |

´ |

● |

- |

- |

||||

|

неподвижная |

0° |

PF |

- |

- |

- |

- |

´ |

x |

´ |

´ |

- |

- |

- |

- |

´ |

´ |

● |

´ |

|||

|

1) Сварка в положении РВ для трубы с пластиной может производиться двумя способами: a) труба вращающаяся; ось горизонтальная; шов между горизонтальной и вертикальной поверхностями; b) труба неподвижная; ось вертикальная; шов между горизонтальной и вертикальной поверхностями. 2) Это аттестованное положение, которое распространяется на другие связанные испытания. ● - обозначает шов, по которому сварщик аттестуется во время аттестационного испытания ´ - обозначает те швы, на которые распространяется аттестация сварщика; - обозначает те швы, на которые не распространяется аттестация сварщика. |

|||||||||||||||||||||

7 Проверка и испытания

7.1 Технический надзор

За сваркой и ходом испытаний контрольных сварных соединений наблюдает экзаменатор или экзаменующий орган.

Контрольные сварные соединения маркируются идентификационной отметкой экзаменатора и сварщика перед началом сварки.

Экзаменатор или экзаменующий орган могут остановить испытание, если условия сварки не соблюдены или если окажется, что сварщик не обладает достаточной технической компетенцией для соответствия требуемому стандарту, например, в случае слишком частых и(или) систематических исправлений.

7.2 Форма и размеры контрольных сварных соединений

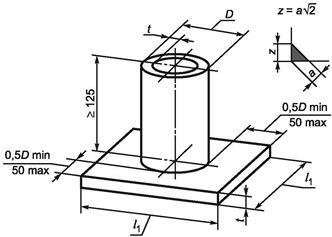

Форма и размеры контрольных соединений (см. 5.6) указаны на рисунках 1 - 4.

t - толщина материала контрольного сварного соединения, мм

Рисунок 1 - Размеры контрольного сварного соединения при стыковом шве на пластине

a - номинальная

толщина шва, мм; t - толщина материала контрольного сварного соединения,

мм;

z - величина катета углового шва, мм (для t ≥ 6 мм, а

≤ 0,5t; для t

< 6 мм, 0,5t ≤ a ≤ t; z ≈ 0,7t)

Рисунок 2 - Размеры контрольного сварного соединения при угловом шве на пластине

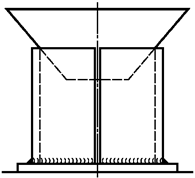

Рисунок 3 - Размеры контрольного

сварного соединения при стыковом шве

на трубе, мм

t - наименьшее

значение толщины пластины или стенки трубы контрольного сварного соединения, мм

(для t ≥ 6 мм, а ≤ 0,5t; для t

< 6 мм, 0,5t ≤ a ≤ t; z ≈ 0,7t)

Рисунок 4 - Размеры контрольного сварного соединения при угловом шве на трубе

7.3 Условия сварки

Аттестационное испытание сварщика должно соответствовать условиям, применяемым в производстве, а также техническим требованиям к процедуре сварки (WPS), подготовленным согласно ИСО 15609-1.

Должны соблюдаться следующие условия:

a) время сварки контрольного изделия должно соответствовать рабочему времени, обычно затрачиваемому в производственных условиях;

b) контрольное сварное соединение должно иметь хотя бы по одной остановке и одному возобновлению сварки в корневом проходе и в облицовочном проходе шва и должно быть отмечено для идентификации при проверке;

c) предварительный подогрев или контроль погонной энергии, установленные pWPS или WPS, является обязательными при сварке контрольного сварного соединения;

d) термообработку после сварки, требуемую WPS, можно не выполнять, если нет необходимости в проведении испытания на изгиб;

e) должна быть проведена идентификация контрольного сварного соединения;

f) сварщик может устранять посредством шлифования мелкие дефекты, за исключением находящихся на облицовочном слое, только по разрешению экзаменатора или экзаменующего органа.

7.4 Методы испытаний

Каждый выполненный шов подлежит визуальному контролю согласно ЕН 970 непосредственно после сварки. В случае необходимости, помимо визуального контроля может проводиться дефектоскопия проникающими веществами (см. ЕН 571-1) или другие методы испытания (таблица 6).

При положительных результатах визуального контроля проводят дополнительно радиографический контроль (ЕН ИСО 17636), испытания на излом (ЕН 1320), испытания на изгиб (ЕН 910) и (или) макроскопические (ЕН 1321) испытания (таблица 6).

Образец для макроскопических испытаний подготавливается и протравливается с одной стороны, чтобы четко обозначить шов (ЕН 910), полирование не требуется.

В дополнение к радиографическому контролю для стыковых швов необходимо проводить два испытания на изгиб, одно со стороны корня шва, одно с лицевой стороны шва (ЕН 910) или два испытания на излом, одно со стороны корня шва, одно с лицевой стороны шва (ЕН 1320).

До начала механических испытаний необходимо удалить подкладку, если используется сварка на подкладке. Испытательный образец допускается вырезать механическими способами, обрезая первые и последние 25 мм контрольного сварного соединения по концам пластин (рисунки 5 и 6).

Таблица 6 - Методы испытаний

|

Стыковой шов на пластине |

Стыковой шов на трубе |

Угловой шов |

|

|

Визуальный контроль |

Обязательно |

Обязательно |

Обязательно |

|

Радиография |

Обязательно |

Обязательно |

Необязательно |

|

Изгиб |

Обязательно1) |

Обязательно1) |

Необязательно |

|

Излом |

Обязательно1) |

Обязательно1) |

Обязательно2) |

|

Макроскопическое |

Необязательно |

Необязательно |

Необязательно2) |

|

Проникающим красителем |

Необязательно |

Необязательно |

Необязательно |

|

1) Применяется испытание на излом или на изгиб, но не оба сразу. 2) Испытание на излом можно заменить макроскопическим осмотром, по крайней мере, четырех секций, одну из которых берут из участка остановки и возобновления процесса. |

|||

Если необходимо провести какие-либо специальные испытания из-за характеристик определенного процесса сварки, материалов или разнородных сплавов, их нужно определить до проведения испытаний сварщика. Специальные испытания не имеют областей аттестации, лежащих вне пределов допусков для применяемых испытаний.

7.5 Контрольное сварное соединение и образец для испытания

7.5.1 Общие положения

В 7.5.2 - 7.5.5 указаны данные по типу, размерам и подготовке контрольных сварных соединений и контрольных образцов, а также требования к механическим испытаниям.

7.5.2 Стыковые швы на пластине

При применении радиографического контроля проверка шва на пластине по всей длине (рисунок 5a) проводится в состоянии непосредственно после сварки, согласно ЕН 1435, с применением технологии класса В.

При применении испытания на излом его необходимо проводить в соответствии с ЕН 1320. Испытывается один контрольный образец для излома корня и один контрольный образец для излома лицевой части. Контрольная длина каждого контрольного образца составляет примерно 50 мм (рисунки 5b, 5c, 5d). Подготовка образца, типы профилей канавок и методы излома должны соответствовать требованиям ЕН 1320.

При применении испытания на поперечный изгиб один контрольный образец на изгиб корня и один контрольный образец на изгиб лицевой стороны испытываются в соответствии с ЕН 910. Диаметр оправки и опорного валика составляет 4t, угол изгиба 180°, если низкая пластичность основного металла не предполагает других ограничений.

При толщине пластины 12 мм или более испытание на поперечный изгиб можно заменить испытанием на изгиб образца из поперечного сечения сварного соединения в соответствии с ЕН 910.

а) Разделение на четное количество контрольных образцов

b) Контролизируемая длина контрольного образца

с) Испытание на излом с лицевой стороны шва

d) Испытание на излом со стороны корня шва

Рисунок 5 - Подготовка и испытание на излом

контрольных сварных соединений

при стыковом шве на пластине (размеры в мм)

7.5.3 Угловой шов на пластине

При проведении испытаний на излом согласно ЕН 1320 контрольное сварное соединение можно разрезать, если необходимо, на несколько контрольных образцов (рисунок 6a). Каждый контрольный образец устанавливается в необходимое для проведения испытания положение (рисунок 6b), и осматривается после испытания.

При проведении макроскопических испытаний, как минимум, четыре контрольных образца располагаются равномерно по контролируемой длине. Макроскопические испытания проводятся согласно ЕН 1321.

а) Контрольная длина угловых швов

b) Испытание на излом

Примечание - При необходимости угловой шов можно подпилить

Рисунок 6 - Подготовка и испытание на излом для углового шва на пластине

7.5.4 Стыковой шов на трубе

Для испытаний на трубах необходима минимальная длина шва 150 мм. Если окружность трубы менее 150 мм, требуются дополнительные контрольные сварные соединения.

При использовании радиографического контроля проверка шва на длине контролируемого участка (рисунки 7a и 7b) проводится в состоянии непосредственно после сварки, согласно ЕН 1435, с применением технологии класса В.

При применении испытания на излом его необходимо проводить в соответствии с ЕН 1320. Длина контролируемого участка контрольного образца для испытания на излом составляет ≈ 40 мм. Подготовка образца, типы профилей канавок и методы излома должны соответствовать требованиям ЕН 1320.

Испытания на поперечный изгиб необходимо проводить в соответствии с ЕН 910. Диаметр оправки и опорного валика составляет 4t и угол изгиба 180°, если низкая пластичность основного металла не предполагает другие ограничения.

Количество контрольных образцов для излома или поперченного изгиба зависит от положения при сварке. При сварочном положении РА или PC испытывается один контрольный образец на изгиб корня и один контрольный образец на изгиб лицевой стороны (рисунок 7a). При всех других сварочных положениях испытываются два контрольных образца на изгиб корня и два контрольных образца на изгиб лицевой стороны (рисунок 7b).

При толщине пластины 12 мм или более испытание на поперечный изгиб можно заменить испытаниями на изгиб образца из поперечного сечения шва в соответствии с ЕН 910.

|

Положение 1: Для одного контрольного образца при испытании на излом корня или на поперечный изгиб корня, или односторонний изгиб Положение 2: Для одного контрольного образца при испытании на излом лицевой стороны или на поперечный изгиб лицевой стороны, или односторонний изгиб |

|

|

а) Разделение, как минимум, на два контрольных образца |

|

|

Положение 1 + 3: Контрольный образец для всех положений при испытании на излом корня или на поперечный изгиб корня, или односторонний изгиб Положение 2 + 4: Контрольный образец для всех положений при испытании на излом лицевой стороны или на поперечный изгиб лицевой стороны, или односторонний изгиб |

|

|

b) Разделение, как минимум, на четыре контрольных образца |

|

|

|

|

|

d) Испытание на излом, лицевая сторона |

|

|

|

|

|

с) контрольная длина контрольного образца Примечание - Рисунок указывает профиль канавки q |

е) Испытание на излом, сторона корня |

Рисунок 7 - Подготовка и испытание на излом

контрольных сварных

стыковых соединений на трубе

При проведении испытаний на излом в соответствии с ЕН 1320 контрольное сварное соединение разрезается на четыре или более контрольных образца для излома (рисунок 8).

Рисунок 8 - Подготовка и

испытание на излом контрольных сварных

соединений труба - лист с угловым швом

При проведении макроскопического осмотра в соответствии ЕН 1321, как минимум, четыре контрольных образца располагаются равномерно по периметру трубы.

8 Аттестационные требования к контрольным сварным соединениям

Контрольные сварные соединения оцениваются согласно требованиям аттестации, определенным для соответствующих типов дефектов. Полное описание этих дефектов приведено в ИСО 6520. Аттестационные требования к дефектам, обнаруженным испытательными методами в соответствии с настоящим стандартом, оцениваются согласно ИСО 10042, если не предусмотрено иное. Сварщик аттестуется, если дефекты в контрольном сварном соединении не выходят за установленные рамки уровня В по ИСО 10042, за следующими исключениями: чрезмерное утолщение шва, чрезмерно выпуклая поверхность, чрезмерная толщина шва и чрезмерное проплавление, для которых применяется уровень С по ИСО 10042.

Если дефекты контрольного сварного соединения превышают максимально допустимую величину, сварщик не выдерживает испытания.

Также необходимо принимать во внимание соответствующие аттестационные критерии для неразрушающего контроля. Для разрушающего и неразрушающего контроля должны применяться процедуры, соответствующие техническим требованиям.

9 Повторные испытания

Если какое-либо контрольное сварное соединение не отвечает требованиям этого документа, сварщику может быть предоставлена возможность повторить аттестационное испытание.

Если установлено, что несоответствие требованиям связано с недостаточной квалификацией сварщика, то сварщик рассматривается как неспособный соответствовать требованиям этого стандарта и не допускается к повторному испытанию без соответствующей подготовки.

Если установлено, что причина кроется в металлургических или других внешних факторах и не может быть отнесена на счет недостаточной квалификации сварщика, требуется повторное испытание, чтобы оценить качество и целостность нового материала для испытаний и(или) новых условий испытаний.

10 Срок действия

10.1 Начало срока действия аттестации

Срок действия аттестации сварщика начинается с даты, когда все требующиеся испытания выполнены успешно и получены приемлемые результаты испытаний. Эта дата может отличаться от даты выдачи сертификата, которая на нем указана.

Сертификат о прохождении аттестационных испытаний действителен в течение двух лет при условии, что руководитель сварщика или уполномоченный сотрудник работодателя может подтвердить, что сварщик проработал в рамках первоначальной области аттестации (данное подтверждение необходимо делать каждые шесть месяцев) и что соблюдены все следующие условия:

a) сварщик осуществляет профессиональную деятельность в течение приемлемого срока в установленной области аттестации. Допускается перерыв в работе на срок не более шести месяцев;

b) не имеется конкретных оснований для проверки навыков и знаний сварщика;

Если какие-либо из этих условий не выполнены, аттестация аннулируется.

10.2 Продление срока действия

Срок действия сертификата аттестации может быть продлен на последующий период длительностью два года в рамках изначальных пределов аттестации при условии, что соблюдены все следующие условия согласно 10.1:

a) швы, выполненные сварщиком в производстве, имеют требуемое качество;

b) отчеты испытаний, например полугодичная документация по радиографическим испытаниям, или отчеты об испытаниях на излом подшиваются вместе с аттестационным сертификатом сварщика.

Экзаменатор или экзаменующий орган должны проверить соблюдение указанных выше условий и подписать продление сертификата аттестации сварщика.

11 Сертификат

Необходимо проверить успешное прохождение сварщиком аттестационных испытаний. Все соответствующие условия испытаний фиксируются в сертификате. Если сварщику не удалось выполнить любое из предписанных испытаний, сертификат не выдается.

Сертификат выдается под ответственность экзаменатора или экзаменующего органа и содержит всю информацию, которая указана в приложении А ИСО 15609-1. Рекомендуется использовать формат из приложения А стандарта ИСО 9606-2 при проведении аттестационных испытаний сварщика. Если используется какая-либо другая форма аттестационного сертификата сварщика, то она должна содержать информацию по приложению А стандарта ИСО 9606-2.

Технические требования к процедуре сварки производителя, в соответствии с приложением А стандарта ИСО 15609-1, предоставляют информацию о материалах, положениях при сварке, способах сварки, области аттестации и т.д., согласно этому стандарту.

Сертификат аттестации сварщика выписывается на русском языке и, как минимум, на одном из официальных языков CEN (английский, французский, немецкий).

Практические испытания и теоретическая проверка знаний (приложение А) обозначаются, как «Принято» или «Не испытывалось».

Каждое изменение основных параметров аттестационного испытания, выходящее за рамки установленных пределов, требует проведения нового испытания и оформления нового аттестационного сертификата.

12 Обозначения

Обозначения аттестации сварщика состоят из следующих пунктов в соответствии с приведенным порядком (система организована так, что может использоваться для компьютеризации):

a) номер этого стандарта;

b) основные параметры:

1) сварочные процессы: см. 5.2 и ИСО 4063;

2) заготовка: пластина (Р), труба (Т), см. 5.3;

3) тип соединения: стыковой шов (BW), угловой шов (FW), см. 5.3;

4) группа материалов: см. 5.4;

5) сварочные материалы: см. 5.5;

6) размер контрольного сварного соединения: толщина (t) и диаметр трубы (D), см. 5.6;

7) положение при сварке: см. 5.8 и ЕН ИСО 6947;

8) данные о типе шва: см. 6.3 и таблицу 3, аббревиатуры в 4.4;

Тип защитного газа не включается в обозначение, но включается в аттестационный сертификат сварщика (см. приложение А ГОСТ Р ИСО 9606-2).

|

Примеры обозначения 1: Аттестация сварщика ГОСТ Р 53687-2009 (ИСО 9606-3:1999) 141 Т BW W34 wm t03 D50 PA ss nb |

|

Пояснение Сварочный процесс: сварка TIG………………………………………………………..141 Труба…………………………………………………………………………………………Т Стыковой шов……………………………………………………………………………BW Группа материалов: медно-никелевый сплав…………………………………………W34 Сварочные материалы: с присадочным металлом……………………………………..wm Размеры контрольного сварного соединения: - толщина 3 мм………………………………………………………………………….t03 - диаметр трубы 50 мм……………………………………………………………….D 50 Положение при сварке: стыковой шов на трубе, горизонтальная ось, нижнее………РА Данные о типе шва: - односторонний……………………………………………………………………..….ss - без подкладки………………………………………………………………………….nb |

|

Примеры обозначения 2: Аттестация сварщика ГОСТ Р ИСО 9606-3 131 P FW W31 wm t10 PB |

|

Пояснение Сварочный процесс: сварка MIG.................................................................................... 131 Пластина............................................................................................................................ Р Угловой шов...................................................................................................................... FW Группа материалов: чистая медь..................................................................................... W31 Расходные материалы: с присадочным металлом......................................................... wm Размеры контрольного сварного соединения: толщина 10 мм.................................... t10 Положение при сварке: угловой шов на пластине, сварка «в угол»…………………РВ |

Примечание - Для пояснения аббревиатур, использованных в обозначениях, см. раздел 4.

13 Экзаменующий орган (аттестационный центр)

|

В качестве экзаменующих органов могут выступать члены саморегулируемой организации в области оценки соответствия, действующие в рамках существующей Системы аттестации сварочного производства, определенной органами государственного надзора, осуществляющими надзор за изготовлением, монтажом, ремонтом и реконструкцией сооружений, оборудования и устройств (в т.ч. транспортных средств, строительных конструкций и др.) с применением сварочных технологий. Примечание - Приведенное выше дополнительное требование по отношению к ИСО 9606-3:1999 устанавливают экзаменующие органы. |

Приложение А

(обязательное)

А.1 Общие данные

Экзамен по теоретическим основам специальности требуется для сварщиков, которые проходят аттестационные испытания в России.

Сварщики, которые работают в России и располагают действующим сертификатом в соответствии с ГОСТ Р 53687 (ИСО 9606-3:1999), но не прошли испытания по теоретическим основам специальности, должны на основании действующих на данный момент правовых предписаний подтвердить, как минимум, знания из области безопасности труда и профилактики производственного травматизма, а также знания относительно возникновения и предотвращения дефектов сварных швов.

При продлении срока действия аттестационного сертификата сварщика в России в любом случае должен снова проводиться экзамен по теоретическим основам специальности. Сведения о проверке рабочих знаний должны быть записаны в сертификате сварщика.

В данном приложении описаны теоретические знания, процедура проверки которых должна быть соблюдена, и которые соответствуют общепринятой практике. Теоретические знания, указанные в этом приложении, описаны на самом базовом уровне.

Так как в разных странах существуют разные учебные программы, предлагается стандартизировать лишь общие цели или категории знания сварочной работы. Фактические вопросы, задаваемые во время проверки, составляются отдельно в каждой стране, но должны включать вопросы по темам, содержащимся в А.2, в соответствии с аттестационным испытанием сварщика.

Фактическая проверка теоретических знаний сварщика может проводиться любым из следующих методов или сочетанием данных методов:

a) письменные тесты (множественного выбора);

b) устный опрос после ряда письменных тестов;

c) компьютерное тестирование;

d) демонстрационное тестирование после выполнения ряда письменных критериев.

Проверка теоретических знаний ограничивается вопросами, связанными со сварочным процессом, применяемым в ходе испытания.

А.2.1 Сварочное оборудование

А.2.1.1 Ацетиленокислородная сварка:

a) идентификация газовых баллонов;

b) идентификация и сборка основных компонентов;

c) выбор правильных сопел и газовых горелок.

А.2.1.2 Дуговая сварка:

a) идентификация и состав основных компонентов и оборудования;

b) тип сварочного тока;

c) правильное подсоединение обратного сварочного кабеля.

А.2.2 Сварочные процессы

А.2.2.1 Ацетиленокислородная сварка (311):

a) давление газа;

b) выбор размера сопла;

c) тип газового пламени;

d) эффект перегрева.

А.2.2.2 Ручная дуговая сварка металлическим покрытым электродом (111):

a) хранение электрода и его сушка;

b) различия в типах электродов.

А.2.2.3 Дуговая сварка металлическим электродом в среде защитного газа (131, 141, 15):

a) типы и размеры электродов;

b) идентификация защитных газов и расход газа;

c) тип, размер и уход за насадками/контактным наконечником;

d) выбор и ограничения режима переноса металла;

e) защита сварочной дуги от сквозняков.

А.2.3 Основной материал:

a) идентификация материала;

b) методы и контроль подогрева;

с) контроль температуры между проходами.

А.2.4 Сварочные материалы:

a) идентификация сварочных материалов;

b) хранение, состояние и работа со сварочными материалами;

c) выбор правильного размера;

d) чистота электродов и присадочной проволоки;

e) контроль намотки проволоки;

f) контроль и наблюдение за расходом газа и его качеством.

А.2.5 Безопасность и предотвращение несчастных случаев

А.2.5.1 Общие принципы:

a) безопасная сборка, настройка и завершение процедур;

b) безопасный контроль за сварочными аэрозолями и газами;

c) персональная защита;

d) пожарная безопасность;

e) сварка в ограниченном пространстве;

f) понимание сварочной среды.

А.2.5.2 Ацетиленокислородная сварка:

a) безопасное хранение, работа и применение сжатых газов;

b) обнаружение протекания газовых шлангов и фитингов;

c) действия в случае обратного удара.

А.2.5.3 Все дуговые процессы:

a) среда повышенной опасности поражением электрическим током;

b) излучение от дуги;

c) эффекты рассеянной дуги.

А.2.5.4 Дуговая сварка в среде защитного газа:

a) безопасное хранение, работа и применение сжатых газов;

b) обнаружение протекания газовых шлангов и фитингов.

А.2.6 Последовательность/технология сварки

Оценка требований технологии сварки и влияние параметров сварки.

А.2.7 Разделка кромок и внешний вид шва:

a) соответствие подготовки шва техническим требованиям к процедуре сварки (WPS);

b) чистота расплавляемых поверхностей.

А.2.8 Дефекты швов:

a) идентификация дефектов;

b) причины;

c) предотвращение и устранение.

А.2.9 Аттестация сварщика

Области распространения аттестации.

Приложение ZA

(справочное)

Таблица ZA.1 - Стандарты ИСО, соответствующие Европейским стандартам, перечисленным в разделе 2

|

Европейский стандарт |

Соответствующий стандарт ИСО |

Название стандарта ИСО |

|

EN 287-1:1992 |

ISO 9606-1:1994 |

Аттестационные испытания сварщиков - Сварка плавлением - Часть 1. Стали |

|

EN 287-2:1992 |

ISO 9606-2:1994 |

Аттестационные испытания сварщиков - Сварка плавлением - Часть 2. Алюминий и алюминиевые сплавы |

|

EN 288-2:1992 |

ISO 9956-2:1995 |

Аттестация технологических процессов сварки металлических материалов - Часть 2: Технические требования к процедурам дуговой сварки |

|

EN 571-1 |

ISO 3452:1984 |

Контроль неразрушающий. Контроль методом проникающих жидкостей. Основные принципы |

|

EN 895 |

ISO 4136:2001 |

Разрушающие испытания сварных швов на металлических материалах. Испытание на растяжение образцов, вырезанных поперек шва |

|

EN 910 |

ISO 5173:2009 |

Разрушающие испытания сварных соединений металлических материалов - Испытания на изгиб |

|

EN 970 |

ISO 17637:2003 |

Неразрушающий контроль сварных соединений - Визуальный контроль соединений, выполненных сваркой плавлении. |

|

EN 1289 |

- |

- |

|

EN 1320 |

ISO 9017:2001 |

Разрушающие испытания сварных швов металлических материалов - Испытание на излом |

|

EN 1321 |

ISO 17639:2003 |

Разрушающее испытание сварных швов металлических материалов - Макроскопические и микроскопические исследования сварных швов |

|

EN 1435 |

ISO 17636:2003 |

Контроль неразрушающий сварных швов. Радиографический контроль сварных соединений, выполненных сваркой плавлением |

|

EN 24063:1992 |

ISO 4063:1990 |

Сварка и родственные процессы. Перечень и условное обозначение процессов |

|

EN 26520:1991 |

EN ISO 6520-1:2007 |

Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1: Сварка плавлением |

|

EN 30042:1994 |

ISO 10042:1992 |

Сварные соединения из алюминия и его сплавов, полученные дуговой сваркой. Руководство по установлению уровней качества в зависимости от дефектов сварки |

|

EN ISO 6947:1997 |

ISO 6947:1990 |

Сварные швы - Рабочие положения - Определение углов наклона и поворота (Пересмотр ISO 6947:1980) |

|

CR 12187 |

ISO TR 15608:1990 |

Сварка. Рекомендации по системе группирования металлических материалов |

Приложение

Б

(справочное)

Группы медных сплавов в соответствии с ГОСТ Р ИСО 15608

Таблица Б.1 - Группы медных сплавов в соответствии с ГОСТ Р ИСО 15608

|

Группа |

Подгруппа |

Тип медных сплавов |

|

W31 |

- |

Медь с содержанием до 6 % Ag и 3 % Fe |

|

W32 |

- |

Cu-Zn сплавы (латунь) |

|

32.1 |

Cu-Zn сплавы, бинарные |

|

|

32.2 |

Cu-Zn сплавы, комплексно легированные |

|

|

W33 |

- |

Cu-Sn сплавы |

|

W34 |

- |

Cu-Ni сплавы |

|

W35 |

- |

Cu-Al сплавы |

|

W36 |

- |

Cu-Ni-Zn сплавы |

|

W37 |

- |

Медные низколегированные сплавы с суммарным содержанием легирующих элементов менее 5 %, не входящие в группы W31-36 |

|

W38 |

- |

Другие медные сплавы с суммарным содержанием легирующих элементов более 5 %, не входящие в группы W31-36 |

Приложение

ДА

(справочное)

Таблица ДА.1

|

Обозначение ссылочного международного стандарта |

Степень соответствия |

Обозначение и наименование соответствующего национального стандарта |

|

ЕН 571-1 |

- |

* |

|

ИСО 857-1 |

IDT |

ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения |

|

ЕН 910 |

- |

* |

|

ЕН 970 |

- |

* |

|

ЕН 1320 |

- |

* |

|

ЕН 1321 |

- |

* |

|

ИСО 4063 |

- |

* |

|

ИСО 4136 |

IDT |

ГОСТ Р ИСО 4136-2009 Испытания разрушающие сварных соединений металлических материалов. Испытание на растяжение образцов, вырезанных поперек шва |

|

ЕН ИСО 6520-1-2007 |

- |

* |

|

ЕН ИСО 6947 |

- |

* |

|

ИСО 9606-1:1994 |

MOD |

ГОСТ Р 53690-2009 (ИСО 9606-1:1994) Аттестационные испытания сварщиков. Сварка плавлением. Часть 1. Стали |

|

ИСО 9606-2 |

MOD |

ГОСТ Р 53688-2009 (ИСО 9606-2:2004) Аттестационные испытания сварщиков. Сварка плавлением. Часть 2. Алюминий и алюминиевые сплавы |

|

ИСО 10042 |

IDT |

ГОСТ Р ИСО 10042-2009 Сварка. Сварные соединения из алюминия и его сплавов, полученные дуговой сваркой. Уровни качества |

|

ИСО 15608:2000 |

- |

* |

|

ИСО 15609-1 |

- |

ГОСТ Р ИСО 15609-1-2009 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 1. Дуговая сварка |

|

ИСО 17636 |

- |

* |

|

ИСО 23277 |

- |

* |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты. |

||

Ключевые слова: сварка, стали, аттестация сварщиков, сертификация, ручная дуговая сварка, механизированная сварка, контрольные сварные соединения