Министерство химического и нефтяного машиностроения

ВПО «Союзхиммаштехнология»

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И

ПРОЕКТНЫЙ ИНСТИТУТ

ТЕХНОЛОГИИ ХИМИЧЕСКОГО И НЕФТЯНОГО АППАРАТОСТРОЕНИЯ

РУКОВОДЯЩИЙ ДОКУМЕНТ

ОРГАНИЗАЦИЯ ХРАНЕНИЯ, ПОДГОТОВКИ

И КОНТРОЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ

РД 26-17-049-85

Волгоград

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ письмом Министерства химического и нефтяного машиностроения от 10.06.85 № 21-3/827

ИСПОЛНИТЕЛИ:

Э.Д. Черпилло, Ю.П. Булатов, С.Н. Бережницкий, В.А. Нижегородов, В.К. Сорокин, И.Н. Аникина

СОГЛАСОВАН С ВНИПТИхимнефтемашем

О.В. Погребцов

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

ОРГАНИЗАЦИЯ ХРАНЕНИЯ, ПОДГОТОВКИ |

РД 26-17-049-85 ВзаменРТМ 26-304-78 |

Срок введения установлен

с 1 октября 1985 г.

Настоящий руководящий документ распространяется на электроды сварочные по ГОСТ 9466-75, флюсы сварочные по ГОСТ 9087-81, проволоку сварочную по ГОСТ 2246-70, проволоку наплавочную по ГОСТ 10543-82 и порошковую проволоку.

РД устанавливает единую систему организации централизованного хранения, подготовки, контроля качества и доставки сварочных материалов в условиях заводов Министерства химического и нефтяного машиностроения.

РД содержит сведения по организации хранения и выполнению технологических операций подготовки и контроля сварочных материалов, приводит технические условия на хранение сварочных материалов, основные технические решения по организации комплексно-механизированных участков хранения и подготовки сварочных материалов, рекомендации по ведению учетной документации, излагает основные положения по централизованной доставке сварочных материалов потребителям и приводит перечень рекомендуемого оборудования.

РД предназначен для внедрения на предприятиях Министерства химического и нефтяного машиностроения единой системы организации хранения, подготовки, контроля и качества и централизованной доставки сварочных материалов потребителям с целью решения следующих вопросов:

повышения качества сварных соединений: в связи с использованием сварочных материалов, подготовленных в соответствии с техническими требованиями;

сокращения расхода сварочных материалов за счет создания необходимых условий хранения и транспортировки;

снижения трудозатрат и улучшения условий труда при проведении работ по хранению, подготовке и доставке сварочных материалов.

РД может быть использован в качестве рекомендательного документа следующими категориями работников организаций и предприятий Минхиммаша:

технологическими службами при разработке проектов комплексно-механизированных участков и рабочей технологии хранения, подготовки и контроля сварочных материалов;

конструкторам при проектировании оборудования для хранения и подготовки сварочных материалов;

работниками технического контроля, материально-технического снабжения и производственных подразделений.

1. ОРГАНИЗАЦИЯ ХРАНЕНИЯ СВАРОЧНЫХ МАТЕРИАЛОВ

1.1. Приемка материалов

1.1.1. Сварочные материалы, поступающие на участок централизованного хранения и подготовки или общезаводской склад, должны пройти внешнюю приемку (количественный и качественный контроль) с соответствующим оформлением первичной приходной документации.

1.1.2. Внешняя приемка сварочных материалов производится комиссией в составе работников участка (склада), представителей ОТК и отдела снабжения, которая руководствуется инструкциями «О Порядке приемки продукции производственно-технического назначения и товаров народного потребления по количеству и качеству» (№ П-6 и П-7), утвержденными постановлением Госарбитража при Совете Министров СССР от 15 июня 1965 г. и 25 апреля 1966 г.

1.1.3. Поступление материалов оформляется приходным ордером в трех экземплярах: для бухгалтерии, отдела снабжения и участка хранения и подготовки сварочных материалов (склада).

1.1.4. Заведующий участком (складом) или дежурный кладовщик должен отметить поступление сварочных материалов в журнале регистрации прибытия грузов.

1.1.5. Сварочные материалы, поступающие на участок для повторной подготовки, учитываются на основании приемо-сдаточных накладных, выписываемых цехами-сдатчиками.

1.2. Размещение и хранение материалов

1.2.1. Каждая поступающая на участок (склад) партия материалов должна размещаться отдельно и регистрироваться в журнале поиска материалов (рекомендуемое приложение 1).

1.2.2. На каждый вид, марку и размер сварочных материалов, поступающих на участок (склад), кладовщиком открывается карточка складского учета (типовая форма М17).

1.2.3. Сварочные материалы следует хранить в сухих отапливаемых помещениях при температуре не ниже +15 °C в условиях, предохраняющих их от загрязнения, увлажнения, ржавления и механических повреждений.

1.2.4. Электроды должны храниться в упаковке по ГОСТ 9466-75, таре, стеллажах или штабеле с высотой укладки пачек электродов не более 1 м. Высота укладки пачек электродов с основным видом покрытия не должна превышать 5 рядов.

1.2.5. Мотки (бухты, катушки) проволоки необходимо хранить на складе, упакованными по ГОСТ 2246-70 или ГОСТ 10543-82, снабженными металлическими ярлыками предприятия-изготовителя.

1.2.6. Проволока порошковая должна храниться в специальной таре или упаковке предприятия-изготовителя. Тару и упаковку без надобности не вскрывать.

1.2.7. Флюсы следует хранить в бумажных мешках по ГОСТ 2226-75, уложенных в штабель или на поддоны, а также россыпью в специальных емкостях (бункерах, ларях и таре).

1.2.8. В табл. 1 приведены рекомендуемые способы складирования сварочных материалов.

Таблица 1

Рекомендуемые способы складирования сварочных материалов

|

Складской запас, т |

Вид упаковки |

Способ хранения |

Высота складирования, м |

Средства механизации |

|

|

Электроды сварочные |

До 10 вкл. |

Пачки, обернутые бумагой |

Стеллаж полочный |

2,0 |

- |

|

Картонные коробки |

|||||

|

Св. 10 |

То же |

Тара ящичная |

5,0 |

Электроштабелер напольный |

|

|

Тара сетчатая |

|||||

|

Поддоны |

|||||

|

Стеллаж каркасный |

Кран-штабелер |

||||

|

" 100 |

" |

То же |

8,0 |

Кран-штабелер с кабиной |

|

|

Проволока сварочная |

До 15 вкл. |

Мотки, обернутые бумагой, пленкой, мешковиной |

Штабель |

1,5 |

Кран-балка |

|

Проволока наплавочная |

Тара штабелируемая |

3,0 |

" |

||

|

Св. 15 |

То же |

Стеллаж консольный |

5,0 |

Кран-штабелер |

|

|

" 100 |

Тара |

8,0 |

Кран-штабелер с кабиной |

||

|

Стеллаж каркасный |

|||||

|

Проволока сварочная на крупногабаритных катушках |

- |

- |

Штабель |

2,0 |

Кран-балка |

|

Поддон |

|||||

|

Проволока порошковая |

- |

Мотки, обернутые водонепроницаемой бумагой, в жестяных банках |

Стеллаж полочный |

5,0 |

Кран-штабелер |

|

Поддон |

|||||

|

Флюсы сварочные |

До 10 вкл. |

Мешки бумажные |

Штабель |

1,5 |

- |

|

Контейнер |

3,0 |

Подъемник |

|||

|

Св. 10 |

Без упаковки россыпью |

Ларь |

1,0 |

- |

|

|

Контейнер |

3,0 |

Подъемник |

|||

|

Бункер |

6,0 |

Пневмотранспорт |

1.3. Комплектование и отпуск материалов

1.3.1. Комплектование сварочных материалов перед отпуском их в производство осуществляется по заявкам потребителя (рекомендуемое приложение 2).

1.3.2. В качестве основного планово-контрольного документа для отпуска материалов потребителям должны использоваться лимитные карточки (типовая форма М31) или групповые лимитные ведомости, оформляемые ОМТС завода в двух экземплярах (для цеха и участка хранения и подготовки).

1.3.3. Текущий отпуск материалов должен осуществляться в соответствии с установленными лимитами и заявками цехов и оформляться сдаточной накладной. Накладная выписывается участком-отправителем и оформляется в цехах-потребителях лицами, ответственными за централизованную доставку сварочных материалов.

2. ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К ПОДГОТОВКЕ СВАРОЧНЫХ МАТЕРИАЛОВ

2.1. Сварочные электроды, флюсы и порошковая проволока

2.1.1. Сварочные электроды, флюсы и порошковую проволоку перед выдачей в производство необходимо прокаливать согласно режимам, приведенным в паспортах или технических условиях, разработанных предприятиями-изготовителями. Для наиболее распространенных сварочных электродов, флюсов и порошковой проволоки рекомендуемые режимы прокалки приведены в табл. 2, 3 и 4.

Режим прокалки должен быть записан графически на диаграмме контрольного прибора печи. Диаграммы нумеруются (регистрируются) в установленном порядке и хранятся в специально отведенном месте.

Данные по прокаленным сварочным материалам должны записываться в журнале регистрации подготовленных сварочных материалов (рекомендуемое приложение 3).

2.1.3. Одновременная загрузка в печь сварочных электродов или флюсов разных марок не допускается, кроме электродов, имеющих одинаковые режимы прокалки и вид покрытия, и при условии исключения возможности их перемешивания.

2.1.4. Перед прокалкой электроды необходимо освободить от упаковки и уложить в пеналы, рассчитанные на 1 - 2 пачки. Допускается прокалка электродов россыпью и пачками, увязанными неметаллической проволокой. Порошковую проволоку также необходимо освободить от упаковки и распушить, т.е. ослабить стягивающие скрутки.

2.1.5. После прокалки каждый пенал и моток проволоки должен быть снабжен ярлыком, содержащим следующие данные:

условное обозначение электродов или марку проволоки;

номер сертификата (для электродов);

номер партии;

массу в килограммах;

номер диаграммы контрольного прибора;

дату прокалки.

В ярлыке должно быть предусмотрено место для специальной отметки о повторной прокалке (см. п. 2.1.9).

2.1.6. Пеналы с электродами, мотки проволоки и прокаленный флюс следует загрузить в герметичную тару, предназначенную для хранения и транспортировки.

2.1.7. Герметичная тара со сварочными материалами, отправляемая с участка потребителям, должна снабжаться сопроводительными документами - упаковочными листами (рекомендуемые приложения 4 и 5).

2.1.8. Использование электродов, проволоки и флюсов по истечении срока годности, приведенного в табл. 2, 3 и 4, не допускается.

Применение этих материалов разрешается после проведения повторной прокалки по режимам, приведенным в табл. 2, 3 и 4 или в паспортах и технических условиях.

Прокалка флюсов может производиться многократно.

Таблица 2

Рекомендуемые режимы прокалки и сроки годности наиболее распространенных сварочных электродов

|

Температура в печи при загрузке электродов, °С, не более |

Скорость подъема температуры, °C/ч |

Температура прокалки, °C |

Время выдержки, ч |

Охлаждение с печью при закрытых дверцах до температуры, °С |

Охлаждение с печью при открытых дверцах до температуры, °C |

Срок годности после прокалки при хранении в помещениях, отвечающих требованиям п. 2.1.15, сут. |

|

|

АНО-3, АНО-4С, МР-3, ОЗС-4, ОЗС-12, ОЗС-17Н, РБУ-4, ВП-8 |

100 |

100 - 150 |

180 - 200 |

1 |

150 |

100 - 120 |

5 |

|

ОЗЛ-6, ОЗЛ-8, ЗИО-8, ЭА-395/9, ЭА-400/10Т, НИАТ-5, ЦЛ-11, ЦТ-15, НВ-40, ЯФ-1, АНЖР-1, АНЖР-2, КТИ-5, КТИ-7, ОЗЛ-9А, АНВ-20, АНВ-17, ЦТ-26, ОЗЛ-17У, ОЗЛ-20, ЭА-898/19, ЭА-902/14, НЖ-13, СЛ-16 |

150 |

100 - 200 |

200 - 250 |

1 |

100 |

100 - 120 |

5 |

|

ЦЛ-20, ТМЛ-1, ХЗМ-1, ЦУ-2ХМ, УОНИ/10Х13, УОНИ13/45МХ, ЦЛ-38, ЦЛ-17, ЦЛ-14, ЦЧ-4 |

150 |

100 - 200 |

350 - 400 |

1 |

200 |

100 - 150 |

5 |

|

УОНИ-13/45, УОНИ-13/55, К-5А, АНО-11, ДСК-50, М-11, ТМУ-21У, ВП-4, ВП-6, УП-2/55, УП-2/45 |

150 |

100 - 200 |

350 - 400 |

1,5 |

200 |

100 - 150 |

5 |

Таблица 3

Рекомендуемые режимы прокалки и сроки годности наиболее распространенных сварочных флюсов

|

Температура печи при загрузке флюсов, °С, не более |

Скорость подъема температуры, °C/ч |

Температура прокалки, °C |

Время выдержки, ч |

Охлаждение с печью при закрытых дверцах до температуры, °С |

Охлаждение с печью при открытых дверцах до температуры, °C |

Срок годности после прокалки при хранении в помещениях, отвечающих требованиям п. 2.1.15, сут. |

|

|

ФЦ-6 |

150 |

100 - 200 |

250 - 300 |

5 |

200 |

100 - 120 |

15 |

|

ОСЦ-45М, ОСЦ-45, AH-348-А, АН-348-АМ, ФЦ-11, АН-8, АН-17, АИ-18, АН-26С, ЗИО-Ф2 |

150 |

100 - 200 |

300 - 420 |

2 |

300 |

100 - 150 |

15 |

|

АН-43, AH-20Н |

150 |

100 - 200 |

380 - 450 |

2 |

300 |

100 - 150 |

15 |

|

АН-47 |

150 |

100 - 200 |

400 - 500 |

2 |

300 |

100 - 150 |

15 |

|

AHФ-6 |

150 |

100 - 200 |

500 - 600 |

1 |

300 |

100 - 150 |

15 |

|

АН-26П, АН-26СП |

150 |

100 - 200 |

500 - 600 |

2 |

300 |

100 - 150 |

15 |

|

АНК-47, АН-42 |

150 |

100 - 200 |

630 - 660 |

2 |

300 |

100 - 150 |

- |

|

КФ-16, НФ-18 |

150 |

100 - 200 |

700 - 750 |

5 |

300 |

100 - 150 |

- |

|

АН-22 |

150 |

100 - 200 |

850 - 900 |

3,5 |

500 |

100 - 200 |

15 |

|

48-ОФ-6 |

300 |

100 - 200 |

900 - 930 |

5 |

500 |

100 - 200 |

- |

|

48-ОФ-10 |

300 |

100 - 200 |

950 - 970 |

5 |

500 |

100 - 200 |

- |

Примечание. Флюсы марок 48-ОФ-6 и 48-ОФ-10 после прокалки должны храниться только в герметичной таре.

Таблица 4

Рекомендуемые режимы прокалки и сроки годности наиболее распространенных порошковых проволок

|

Технические условия |

Температура в печи при загрузке проволоки, °C, не более |

Скорость подъема температуры, °С/ч |

Температура прокалки, °C |

Время выдержки, мин |

Срок годности после прокалки при хранении в помещениях, отвечающих требованиям п. 2.1.15, мес |

|

|

СП-2 |

ТУ 36-1830-74 |

100 |

100 - 200 |

150 - 200 |

60 - 90 |

1 |

|

СП-3 |

ТУ 36-2516-83 |

100 |

100 - 200 |

150 - 200 |

60 - 90 |

1 |

|

ПП-АН3 |

ТУ 14-4-982-79 |

100 |

100 - 200 |

230 - 250 |

120 |

1 |

|

ПП-АН8 |

ТУ 14-4-1059-80 |

100 |

100 - 200 |

230 - 250 |

120 |

3 |

|

ПП-АН9 |

ТУ 14-1116-81 |

100 |

100 - 200 |

230 - 250 |

120 |

3 |

|

ПП-АН10 |

ТУ 14-4-604-75 |

100 |

100 - 200 |

230 - 250 |

120 |

3 |

|

ПП-АН19С |

ТУ 423-84ИЭС |

100 |

100 - 200 |

230 - 250 |

120 |

1 |

|

ПП-АН19Н |

ТУ 221-79ИЭС |

100 |

100 - 200 |

230 - 250 |

120 |

1 |

|

ПП-АНВ1 |

ТУ 217-79ИЭС |

100 |

100 - 200 |

230 - 250 |

120 |

3 |

|

ПП-АН42 |

ТУ 14-2-258-72 |

100 |

100 - 200 |

230 - 250 |

120 |

3 |

2.1.10. При повторной прокалке электродов и флюсов сохраняются требования п. 2.1.2.

Для электродов, прошедших вторую прокалку, в журнале регистрации в графе «Специальные отметки» и на ярлыке должны быть сделаны пометки «Вторая прокалка».

2.1.11. После повторной прокалки срок годности электродов, проволоки и флюсов устанавливается согласно требованиям табл. 2 и 3 или паспортов и технических условий.

2.1.12. Электроды и флюсы следует выдавать сварщику в количестве, необходимом для односменной работы.

2.1.13. Неиспользованные за смену электроды следует хранить в сушильных шкафах, установленных на сварочных участках.

Флюс следует хранить в герметичной таре.

2.1.14. При хранении прокаленных электродов, проволоки и флюсов в сушильных шкафах (с температурой 135 - 150 °C), оснащенных приборами для автоматического поддержания температуры, или герметичной таре срок годности их не ограничивается.

2.1.15. При хранении прокаленных электродов, проволоки в помещениях или цеховых кладовых с температурой не ниже +18 °C и относительной влажностью воздуха не более 60 % срок годности согласно табл. 2, 3 и 4.

2.1.16. Оставшийся после сварки флюс должен собираться раздельно по маркам в специальную тару, по мере накопления возвращаться на участок подготовки и очищаться от шлаковых включений, металлических примесей и загрязнений.

Перед выдачей в производство флюс должен пройти повторную прокалку.

2.2. Сварочная проволока

2.2.1. Перед выдачей в цех сварочную проволоку необходимо очистить от ржавчины, загрязнений и смазок.

Данные на очищенную проволоку должны записываться в журнале регистрации (см. рекомендуемое приложение 3).

2.2.2. Очищенная проволока должна быть перемотана в кассеты или на катушки.

2.2.3. Кассеты или катушки с очищенной проволокой следует хранить в специальных стеллажах или в таре.

2.2.4. Каждая кассета или катушка должны быть снабжены ярлыком, содержащим следующие данные: условное обозначение проволоки, номер партии, номер плавки.

2.2.5. Транспортировка кассет и катушек с очищенной проволокой должна осуществляться в специальной закрытой таре, снабженной сопроводительным документом - упаковочным листом (рекомендуемое приложение 5).

3. КОНТРОЛЬ КАЧЕСТВА СВАРОЧНЫХ МАТЕРИАЛОВ

3.1. При проведении внешней приемки сварочные материалы, поступающие на участок централизованного хранения и подготовки или общезаводской склад, проходят входной контроль качества (контрольную проверку).

3.2. Контрольная проверка производится для определения качества сварочных материалов и соответствия их сертификатных данных требованиям стандартов, технических условий и других сопроводительных документов.

3.3. Контрольная проверка электродов проводится в соответствии с требованиями ГОСТ 9466-75 и заключается в следующем:

проверке сертификата (паспорта) на соответствие его данных требованиям соответствующих ГОСТа, ТУ или паспорта);

внешнем осмотре и обмере электрода, проверке прочности и эксцентричности покрытия;

проверке влажности покрытия;

проверке сварочно-технологических свойств электродов (технологическая проба);

определении механических свойств металла шва, наплавленного металла и сварного соединения;

проведении химического анализа металла шва и наплавленного металла;

определении ферритной фазы в наплавленном металле (для электродов аустенитного класса);

проверке на стойкость против межкристаллитной коррозии (для коррозионностойкого металла шва).

Обязательными являются проверка сертификатов, внешний осмотр с проверкой прочности, эксцентричности и влажности покрытия, проведение технологической пробы.

3.4. Контрольная проверка флюса проводится в соответствии с требованиями ГОСТ 9087-81 и заключается в следующем:

проверке сертификата (паспорта) на соответствие его данных требованиям стандарта;

проверке на однородность (по внешнему виду);

определении гранулометрического состава;

определении влажности;

определении объемной массы;

проверке химического состава.

Обязательными являются проверка сертификатов, проверка на однородность и определение влажности.

3.5. Контрольная проверка проволоки проводится в соответствии с требованиями ГОСТ 2246-70 и ГОСТ 10543-82 и заключается в следующем:

проверке сертификата (паспорта) на соответствие его данных требованиям стандартов;

внешнем осмотре и обмере;

проверке временного сопротивления;

определении химического состава;

определении содержания a-фазы;

определении механических свойств металла шва, наплавленного металла и сварного соединения;

проверке на стойкость против межкристаллитной коррозии;

проверке проволоки на загиб (для проволоки наплавочной).

Обязательными являются проверка сертификата, внешний осмотр и обмер.

3.6. Контрольная проверка порошковой проволоки проводится в соответствии с требованиями соответствующих технических условий и включает:

проверку паспорта на соответствие его данных требованиям соответствующих технических условий;

внешний осмотр и обмер;

определение влажности сердечника (шихты);

проверку коэффициента заполнения и равномерности заполнения оболочки шихтой;

проверку сварочно-технологических свойств;

проверку механических свойств и химического состава металла шва.

Обязательными являются проверка паспортов, внешний осмотр и обмер, проверка коэффициента заполнения и равномерности заполнения оболочки шихтой.

При необходимости проводятся испытания наплавленного металла на коррозионную стойкость, содержание феррита, содержание водорода и т.д.

3.7. Детальный порядок и объем контрольной проверки по видам сварочных материалов определяются стандартами предприятия в зависимости от номенклатуры применяемых материалов и конкретных условий производства.

3.8. В процессе подготовки материалов и перед выдачей потребителям должны проводиться следующие виды контроля качества:

проверка гарантийного срока годности для электродов;

визуальный осмотр на соответствие требованиям ГОСТ 9466-75 - для электродов, ГОСТ 9087-81 - для флюсов, ГОСТ 2246-70, ГОСТ 10543-82 - для проволок и соответствующих технических условий для порошковых проволок;

проверка режимов прокалки электродов, флюса и порошковой проволоки;

проверка наличия и правильности оформления сопроводительных документов;

проверка срока годности материалов согласно табл. 2, 3 и 4.

3.9. Электроды с истекшим гарантийным сроком годности перед подготовкой должны проходить повторный контроль качества, определяемый п. 3.3.

3.10. Входной контроль качества сварочных материалов и контроль качества их подготовки перед выдачей в производство осуществляется ОТК завода с привлечением необходимых служб предприятия.

4. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО ЦЕНТРАЛИЗОВАННОЙ ДОСТАВКЕ СВАРОЧНЫХ МАТЕРИАЛОВ ПОТРЕБИТЕЛЯМ

4.1. С целью своевременного и ритмичного обеспечения производственных подразделений качественными сварочными материалами, оптимального использования транспортных средств и сокращения численности вспомогательных рабочих доставку сварочных материалов с участка подготовки необходимо производить централизованно.

4.2. Для осуществления централизованной доставки сварочных материалов производственным подразделениям необходимо выполнить следующие основные условия:

сварочные материалы перед отправкой с участка должны быть скомплектованы согласно цеховым заявкам;

в цехах завода необходимо строго определить и соответствующим образом оборудовать места приемки и текущего хранения сварочных материалов;

на грузопотоках «участок - цехи» должна действовать система движения транспорта по графикам и маршрутам;

должна быть разработана система документооборота между участком и цехами (номенклатуру документов см. п. 1.3 и приложениях 2, 4, 5).

4.3. Доставку сварочных материалов потребителям осуществлять только в специальной таре, обеспечивающей сохранность от увлажнения, загрязнения и механических повреждений.

4.4. Доставка сварочных материалов цехам завода производится работниками транспортного цеха (водителем-экспедитором и грузчиком-стропальщиком), закрепленными за участком подготовки сварочных материалов и осуществляющими погрузку, транспортировку и разгрузку сварочных материалов, возврат неиспользованных сварочных материалов на повторную подготовку, возврат освободившейся тары, оформление оперативно-отчетной документации (приемо-сдаточных накладных).

4.5. Оперативное управление централизованной доставкой сварочных материалов должно осуществляться регламентированным составом работников предприятия.

5. ТИПОВАЯ СХЕМА УЧАСТКА ХРАНЕНИЯ И ПОДГОТОВКИ СВАРОЧНЫХ МАТЕРИАЛОВ

5.1. Участок предназначен для хранения и подготовки сварочных материалов.

5.2. Участок хранения и подготовки сварочных материалов является самостоятельным структурным подразделением ОМТС предприятия.

5.3. Организационной основой работы участка является принцип централизации хранения, подготовки, доставки и учета сварочных материалов потребителям. Организация работы участка регламентируется инструкцией о порядке приемки, отпуска и учета сварочных материалов, технологическими процессами на хранение, подготовку и транспортировку их в цехи, должностными инструкциями и положением об участке.

Разработка технологической документации и техническое руководство на участке осуществляется службой отдела главного сварщика.

5.4. Система оплаты труда работников, занятых хранением, подготовкой и доставкой сварочных материалов - повременно-премиальная, стимулирующая высокопроизводительную работу (правильное хранение, качественную подготовку и своевременную доставку сварочных материалов).

5.5. Основными задачами участка хранения и подготовки сварочные материалов являются:

своевременная приемка и выдача сварочных материалов потребителям;

организация хранения материалов в соответствии с техническими требованиями по ГОСТ 9466-75, ГОСТ 9087-81, ГОСТ 2246-70 и ГОСТ 10545-82;

обеспечение качественной и количественной подготовки сварочных материалов перед использованием их в производстве;

обеспечение надлежащего учета и своевременное оформление отчетной документации;

организация централизованной доставки грузов потребителям и возврат оборотной тары.

5.6. Участок должен располагаться в помещении, отвечающем соответствующим требованиям на хранение сварочных материалов (см. раздел 1), оснащенным подъемно-транспортным, тарно-стеллажным оборудованием, оргоснасткой.

5.7. В состав участка входит отделение хранения сварочных материалов и отделение их подготовки.

5.8. Отделение хранения имеет приемную площадку, где производится разгрузка, комплектация и укладка сварочных материалов. Отделение оборудуется металлическими бункерами для хранения флюсов и специальными стеллажами для хранения электродов и сварочной проволоки.

5.9. Отделение подготовки сварочных материалов оснащено комплексом специального оборудования. Прокалка электродов, флюсов и порошковой проволоки производится в электропечах. Сварочная проволока перед выдачей в производство подвергается очистке и перемотке на специальных станках.

5.10. Комплектация, хранение и подача подготовленных сварочных материалов производится на специальной отгрузочной площадке.

5.11. Типовая схема участка приведена в рекомендуемом приложении 6.

5.12. Технико-экономические показатели участка хранения и подготовки сварочных материалов (для участка со складским запасом 120 т) приведены ниже.

5.13. При конкретном проектировании основными факторами, определяющими планировочное решение участка, являются:

годовой объем поступающих сварочных материалов;

строительная характеристика помещения;

режим работы;

применяемые средства механизации.

Технико-экономические показатели участка хранения и подготовки сварочных материалов

|

Годовой объем поступления материалов |

|

|

всего, т………………………………… |

700 |

|

в том числе: |

|

|

электродов…………………………. |

250 |

|

флюсов…………………………….. |

230 |

|

проволоки………………………….. |

220 |

|

Норма запаса в календарных днях: |

|

|

электродов…………………………. |

45 |

|

флюсов…………………………….. |

48 |

|

проволоки………………………….. |

90 |

|

Запас материалов, т: |

|

|

всего |

120 |

|

в том числе: |

|

|

электродов…………………………. |

33 |

|

флюсов ………………………….. |

32 |

|

проволоки ……………………….. |

55 |

|

Общая площадь, м2 ……………………. |

500 |

|

Коэффициент использования площади …. |

0,3 |

|

Режим работы, смен …………………… |

2 |

|

Количество работающих ………………. |

6 |

|

Дополнительные капитальные вложения, тыс. руб. |

100 |

|

Уровень механизации, % ………………. |

75 |

|

Степень механизации, % ………………. |

65 |

|

Годовой экономический эффект, тыс. руб. |

45 |

|

Срок окупаемости, лет ………………… |

1,7 |

6. РЕКОМЕНДУЕМОЕ ОБОРУДОВАНИЕ

6.1. Участки хранения и подготовки сварочных материалов должны быть оснащены необходимым тарно-стеллажным оборудованием, средствами механизации подъемно-транспортных работ и комплексом оборудования для подготовки сварочных материалов.

6.2. Основными факторами при выборе оборудования и средств механизации являются:

принятая технологическая схема организации работы участка;

способы хранения и подготовки материалов к выдаче;

характер поступающих на участок грузов, их размеры и штучный вес;

ритм поступления и выдачи, величина отдельных партий материалов;

объем грузопотока и его постоянство;

режим работы обслуживаемых участком цехов-потребителей и система питания рабочих мест;

строительная характеристика здания.

6.3. Рекомендуемое оборудование для организации участков приведено в табл. 5 - 8.

Таблица 5

Средства механизации подъемно-транспортных работ

|

ГОСТ, тип, модель, индекс чертежа |

Техническая характеристика |

Завод-изготовитель, организация-разработчик |

Область применения |

|

|

Краны мостовые электрические однобалочные опорные |

ГОСТ 22045-82 |

Грузоподъемность, |

Бурейский механический завод Александрийский завод ПТО |

Погрузочно-разгрузочные работы |

|

тс ………………1 - 5 |

||||

|

Краны подвесные электрические однобалочные общего назначения |

ГОСТ 7890-73 |

То же ……………1 - 5 |

Забайкальский завод ПТО |

То же |

|

Краны консольные стационарные поворотные ручные |

" ……………….0,5 |

Производственно-техническое предприятие «Проммеханизация», г. Москва |

" |

|

|

Кран консольный |

НММ 496 |

Грузоподъемность, |

ВНИПТИхимнефтемаш, г. Москва |

" |

|

тс ……………….0,25 |

||||

|

Радиус обслуживания наибольший, |

||||

|

м …………………..4 |

||||

|

Высота подъема крюка, |

||||

|

м …………………3,2 |

||||

|

То же |

НММ 497 |

Грузоподъемность, |

То же |

" |

|

тс ………………..0,5 |

||||

|

Радиус обслуживания наибольший, |

||||

|

м …………………..4 |

||||

|

Высота подъема крюка, |

||||

|

м …………………3,2 |

||||

|

" |

НММ 498 |

Грузоподъемность, |

" |

" |

|

тс ………………….1 |

||||

|

Радиус обслуживания наибольший |

||||

|

м …………………..4 |

||||

|

Высота подъема крика. |

||||

|

м …………………3,2 |

||||

|

Краны-штабелеры стеллажные |

ГОСТ 16553-82 |

Грузоподъемность, |

Стахановский машиностроительный завод |

Погрузочно-разгрузочные и складские работы |

|

тс ……………..0,5 - 1 |

||||

|

Высота подъема грузозахватного органа, |

||||

|

м ……………3,8 - 16,2 |

||||

|

Краны-штабелеры мостовые опорные электрические |

То же |

Грузоподъемность, |

Красногвардейский крановый завод |

То же |

|

тс ……………..0,5 - 1 |

||||

|

Длина пролета, |

Стахановский машиностроительный завод |

|||

|

м ……………5,1 - 22,5 |

||||

|

Высота подъема грузозахватного органа, |

||||

|

м …………….5,2 - 9,5 |

||||

|

Электроштабелер |

ЭШ-186 |

Грузоподъемность, |

Тбилисский электровозостроительный завод |

" |

|

тс ……………….0,50 |

||||

|

Электроштабелеры |

EВ210 |

Грузоподъемность, 1 |

ГТП «Балканкар», Болгария |

" |

|

ЕВ246 |

тс ………….0,63 - 1,00 |

|||

|

EB351 |

||||

|

EB416 |

||||

|

ЕВ426 |

||||

|

EB418, 56-3 |

||||

|

ЕВ418, 45-3 |

||||

|

Тележка с подъемными вилами |

ТММ87 |

Грузоподъемность, |

ВНИПТИхимнефтемаш, г. Москва |

" |

|

тс …………………0,5 |

||||

|

То же |

ТММ189 |

То же…………………1,0 |

То же |

|

|

Краны двухконсольные поворотные |

НММ220М3 |

Грузоподъемность |

Опытный завод «Машиностроитель», г. Москва |

Погрузочно-разгрузочные работы |

|

тс ……………….0,125 |

||||

|

Наибольший вылет стрелы, |

||||

|

м …………………2,5 |

||||

|

Высота подъема крюка |

||||

|

м …………………2,5 |

||||

|

НММ221М3 |

Грузоподъемность, |

То же |

То же |

|

|

тс ……………….0,32 |

||||

|

Наибольший вылет стрелы, |

||||

|

м …………………..4 |

||||

|

Высота подъема крюка, |

||||

|

м …………………2,5 |

||||

|

Электротележки платформенные с рулевым управлением |

ЕП006 |

Грузоподъемность, |

ГТП «Балканкар», Болгария |

Транспортные работы |

|

ЕП008 |

тс ………………….2 |

|||

|

ЕП010 |

||||

|

Гидроподъемник универсальный |

ТММ186 |

Грузоподъемность, |

Опытный завод «Машиностроитель», г. Москва |

Обслуживание печи для прокалки электродов |

|

тс ……………….0,25 |

||||

|

Высота подъема вил, |

||||

|

м …………………1,5 |

||||

|

Машины напольного безрельсового электрифицированного транспорта |

ГОСТ 20805-83 |

Грузоподъемность, тс …………….0,63 - 5 |

Бельцкий электротехнический завод |

Погрузочно-разгрузочные и складские работы |

|

Калининградский вагоностроительный завод |

||||

|

Свердловский машиностроительный завод |

||||

|

Канашский завод электропогрузчиков |

||||

|

Кутаисский электромеханический завод |

||||

|

Склад механизированный комплектовочный |

СКМ-0,5 (ПЖА-195М4) |

Грузоподъемность телескопического захвата, |

ВНИПТИхимнефтемаш, г. Москва |

Хранение электродов |

|

тс ………………..0,5 |

||||

|

Высота подъема груза, |

||||

|

м ………………..5,25 |

||||

|

Склад механизированный |

СМТ-16 |

Грузоподъемность штабелера, |

Великолукский опытный завод полимерного машиностроения |

То же |

|

тс ………………..0,5 |

||||

|

Высота подъема груза, |

||||

|

м …………………..4 |

||||

|

Установка для пневмотранспортировки сварочного флюса |

22926 |

Техническая производительность, |

ВНИИПТхимнефтеаппаратуры, г. Волгоград |

Загрузка бункеров флюсом |

|

т/ч ……………..8 - 10 |

||||

|

Рабочее давление, |

||||

|

Па ……………….39,2 |

||||

|

(кгс/см2 …………….4 |

||||

|

Автоматизированный склад ПЖА-205 |

ПЖА 205 |

Грузоподъемность штабелера, |

ВНИПТИхимнефтемаш, г. Москва |

Хранение электродов |

|

тс ………………..0,5 |

||||

|

Склад механизированный |

НОД 55 |

Грузоподъемность штабелера, |

То же |

То же |

|

тс ………………..0,5 |

||||

|

Элеватор ленточный |

ЛГ-250 |

Производительность, |

Карагандинский завод им. Пархоменко |

Загрузка бункеров флюсом |

|

т/ч ………………..25 |

||||

|

Питатель ленточный |

ПЛ-10 |

Производительность, |

Завод «Амурский металлист», г. Благовещенск |

То же |

|

т/ч ………………..25 |

Таблица 6

Тарно-стеллажное оборудование

|

Наименование |

Тип, ГОСТ, модель, индекс чертежа |

Техническая характеристика |

Завод-изготовитель, организация-разработчик |

Область применения |

|

Бункерная установка для хранения флюса (применяется совместно с установкой для пневмотранспортировки сварочного флюса) |

22927 |

Емкость бункера, |

ВНИИПТхимнефтеаппаратуры, г. Волгоград |

Хранение флюса |

|

м3 ……………10 - 42 |

||||

|

Габаритные размеры |

||||

|

м …..3,5´2,5´4,1 - 8,1 |

||||

|

Бункер для флюса |

22903 |

Емкость бункера, |

То же |

То же |

|

м3 ……………….4,2 |

||||

|

Габаритные размеры. |

||||

|

м …..2,49´1,78´4,20 |

||||

|

Эстакада бункерная |

22757С11 |

Емкость бункера, |

" |

" |

|

м3 …………15,5 - 46,0 |

||||

|

Габаритные размеры, |

||||

|

м 3,50´2,50´3,75 - 8,25 |

||||

|

Тара герметичная с подставкой |

22761 |

Грузоподъемность, |

" |

Хранение и транспортировка флюса |

|

тс ………………..0,2 |

||||

|

Габаритные размеры |

||||

|

мм .…….868´640´650 |

||||

|

Тара сетчатая |

22752 |

Грузоподъемность, |

" |

Хранение и транспортировка электродов |

|

тс ………………..0,2 |

||||

|

Габаритные размеры, |

||||

|

мм .…….840´640´650 |

||||

|

Тара сетчатая |

22965 |

Грузоподъемность, |

ВНИИПТхимнефтеаппаратуры, г. Волгоград |

Хранение электродов |

|

тс ………………..0,2 |

||||

|

Габаритные размеры, |

||||

|

мм .…….800´600´620 |

||||

|

Пенал переносной для электродов |

22943 |

Грузовместимость, |

То же |

Транспортировка электродов |

|

кг ………………….5 |

||||

|

Габаритные размеры, |

||||

|

мм .…….470´124´75,5 |

||||

|

Банка для флюса |

22975 |

Грузовместимость, |

" |

Транспортировка и хранение флюса |

|

кг ………………9 - 13 |

||||

|

Габаритные размеры, |

||||

|

мм .…….154´135´385 |

||||

|

Поддон |

22576 |

Грузоподъемность, |

" |

Транспортировка флюса |

|

тс ………………….2 |

||||

|

Габаритные размеры, |

||||

|

мм .…..1600´1244´220 |

||||

|

Стеллажи каркасные (одно- и двухсторонние) |

- |

- |

Хранение электродов |

|

|

Стеллажи консольные (одно- и двухсторонние) |

- |

- |

- |

Хранение мотков проволоки |

|

Тара для загрузки флюса |

22538 |

Грузоподъемность, |

ВНИИПТхимнефтеаппаратуры, г. Волгоград |

Загрузка бункеров сварочным флюсом |

|

тс ………………..0,6 |

||||

|

Габаритные размеры, |

||||

|

мм .…..? |

||||

|

Таpa для загрузки флюса |

22657 |

Грузоподъемность, |

То же |

Загрузка флюса в печь для прокалки |

|

тс ………………0,2 |

||||

|

Габаритные размеры, |

||||

|

мм .…….800´680´675 |

||||

|

Тара герметичная |

22970 |

Грузоподъемность, тс |

" |

Хранение и транспортировка электродов и флюса |

|

для флюса ………0,115 |

||||

|

для электродов ….0,100 |

||||

|

Габаритные размеры, |

||||

|

мм .…676´440´880 |

||||

|

Стеллаж для катушек и кассет |

22578 |

Габаритные размеры, |

" |

Хранение катушек и кассет с очищенной проволокой |

|

мм .…1550´600´1990 |

||||

|

Стеллаж для технической документации |

22627 |

Габаритные размеры, |

" |

Хранение технической документации на участке |

|

мм .…..1285´400´2100 |

Примечание. Чертежи стеллажей для электродов и мотков проволоки разрабатываются при проектировании конкретного участка (склада).

Таблица 7

Оборудование для подготовки сварочных материалов

|

Наименование |

ГОСТ, тип, модель, индекс чертежа |

Техническая характеристика |

Завод-изготовитель, организация-разработчик |

Область применения |

|

Электропечь для прокалки электродов |

38493 |

Пределы регулирования температуры, |

ВНИИПТхимнефтеаппаратуры, г. Волгоград |

Прокалка электродов |

|

°С …………100 - 500 |

||||

|

Масса загружаемых электродов, |

||||

|

кг, не более ..……125 |

||||

|

Кассета |

ОР.638.04.000 |

Грузовместимость, |

То же |

Прокатка электродов в электропечи (черт. 38493) |

|

кг, не более ..……125 |

||||

|

Печь для прокалки электродов |

38491 |

Пределы регулирования температуры, |

" |

Прокалка электродов |

|

°С …………100 - 500 |

||||

|

Масса загружаемых электродов, |

||||

|

кг, не более ..……175 |

||||

|

Пенал для электродов |

38438 |

Грузовместимость, |

" |

Прокалка электродов в печах (черт. 38493 и 38491), транспортировка и хранение в таре (черт. 22970) |

|

кг …………………5 |

||||

|

Масса, кг .………0,95 |

||||

|

Кассета для прокалки электродов |

38439 |

Грузоподъемность, |

" |

Прокалка электродов в печи (черт. 38491) |

|

кг ..…………….175 |

||||

|

Печь для прокалки флюса |

38445 |

Пределы регулирования температуры, |

ВНИИПТхимнефтеаппаратуры, г. Волгоград |

Прокалка флюса |

|

°С …………100 - 500 |

||||

|

Объем рабочего пространства, |

||||

|

м3 …………….0,183 |

||||

|

Кассета для прокалки флюса |

22956 |

Объем рабочего пространства, |

То же |

Прокалка флюса в печи (черт. 38493) |

|

м3 …………….0,078 |

||||

|

Кассета для прокалки флюса |

22997 |

То же, м3 ………..0,12 |

" |

Прокалка флюса в печи (черт. 38491) |

|

Печь малогабаритная |

38475 |

Пределы регулирования температуры, |

" |

Прокалка электродов и флюса |

|

°С …………100 - 500 |

||||

|

Масса загружаемых электродов или флюса, |

||||

|

кг, не более..…….30 |

||||

|

Габаритные размеры, |

||||

|

мм .....760´500´570 |

||||

|

Шкаф для сушки электродов |

38440 |

Температура сушки, |

" |

Сушка и хранение электродов |

|

°C .....……..50 - 150 |

||||

|

Масса загружаемых электродов, |

||||

|

кг, не более ..……100 |

||||

|

Габаритные размеры, |

||||

|

мм ......800´720´1260 |

||||

|

Пенал-термостат |

38476 |

Температура рабочего пространства, |

ВНИИПТхимнефтеаппаратуры, г. Волгоград |

Сушка и хранение электродов на рабочих местах |

|

°C .....………….150 |

||||

|

Масса загружаемых электродов, |

||||

|

кг, ..………………5 |

||||

|

Габаритные размеры, |

||||

|

мм ....…528´146´205 |

||||

|

Масса, кг ………….5 |

||||

|

Станок для очистки сварочной проволоки |

1223 |

Диаметр очищаемой проволоки, |

То же |

Очистка проволоки |

|

мм ……………..2 - 5 |

||||

|

Скорость очистки проволоки, |

||||

|

м/мин …………….50 |

||||

|

Габаритные размеры, |

||||

|

мм ….5310´1775´1135 |

||||

|

Станок для очистки сварочной проволоки |

1229 |

Диаметр очищаемой проволоки |

" |

То же |

|

мм ……………..1 - 2 |

||||

|

Скорость очистки проволоки, |

||||

|

м/мин ....…..65 - 0,65 |

||||

|

Габаритные размеры |

||||

|

мм …..2785´1080´2019 |

||||

|

Станок для перемотки сварочной проволоки в закрытую кассету |

1218 |

Диаметр перематываемой проволоки |

" |

Перемотка проволоки |

|

мм ……………..2 - 5 |

||||

|

Скорость перемотки проволоки, |

||||

|

м/мин ..…………22,5 |

||||

|

Габаритные размеры, |

||||

|

мм …..1825´740´995 |

||||

|

Установка для электрохимической очистки сварочной проволоки |

ОБ-1922 |

Диаметр обрабатываемой проволоки, |

ИЭС им. Е.О. Патона, г. Киев |

Очистка проволоки |

|

мм .…………0,8 - 3,0 |

||||

|

Производительность при двухсменной работе, |

||||

|

т/год ……….250 - 400 |

||||

|

Габаритные размеры, мм: |

||||

|

длина …………18000 |

||||

|

ширина ………..2000 |

||||

|

Установка для просеивания сварочного флюса |

22929 |

Производительность, |

ВНИИПТхимнефтеаппаратуры, г. Волгоград |

Очистка сварочного флюса от посторонних включений и пыли |

|

кг/ч, не менее .…..200 |

||||

|

Размеры гранул после просеивания, |

||||

|

мм …..……0,25 - 4,00 |

||||

|

Сепаратор |

ПБСЦ-63/50, ГОСТ 10512-78 |

Крупность кусков питания, |

ПО бурового и транспортного оборудования, г. Воронеж |

Магнитная сепарация при переработке отработанного флюса |

|

мм, не более ……….3 |

||||

|

Габаритные размеры, |

||||

|

мм …...1200´1100´1700 |

Примечания: 1. На станках (черт. 1223, 1229) очистка проволоки осуществляется иглофрезами.

2. На установке (черт. СБ-1922) очистка проволоки осуществляется в ванне электрохимическим способом (электролит на основе ортофосфорной, серной кислоты и ингибитора).

3. В условиях монтажных площадок сборки-сварки химнефтеаппаратуры для прокалки электродов и флюса предпочтительно использование печи (черт. 38475), а для поддержания постоянной готовности электродов к работе пенала-термостата (черт. 38476).

Таблица 8

Оборудование и средства контроля

|

ГОСТ, тип, модель, индекс чертежа |

Техническая характеристика |

Завод-изготовитель, организация-разработчик |

Область применения |

|

|

Весы технические лабораторные |

ВЛТ-1 |

Предел взвешивания, |

Фирма «Саша Кафарджиева», Болгария |

Взвешивание флюса |

|

кг ………………….1 |

||||

|

ВЛТ-2 |

То же .........…….2 |

|||

|

Весы технические лабораторные квадрантные |

ВЛТК-500г (ВТК-500) |

" ……………….0,5 |

Завод «Госметр», г. Ленинград |

Взвешивание флюса и электродной обмазки |

|

Весы лабораторные равноплечие |

BЛP-200г |

Предел взвешивания, |

То же |

То же |

|

г ........………..200 |

||||

|

Сетки проволочные |

Размер стороны ячейки, |

- |

Просеивание флюса |

|

|

ГОСТ 3584-73 |

мм ………..0,04 - 2,50 |

|||

|

То же .......….3 - 100 |

||||

|

ГОСТ 6613-73 |

" …………0,04 - 2,50 |

|||

|

Электрошкаф вакуумный сушильный |

СНВС-4,5´3,413-М1 |

Температура сушки, |

УЗПЭП Литовской ССР, г. Утена |

Сушка электродов |

|

°С ……………….300 |

||||

|

Электропечь сопротивления камерная лабораторная |

СНОЛ-1,6´2,5´1/9-М2У4,2 |

Температура прокалки, |

То же |

Прокалка флюса |

|

°С ……………….900 |

||||

|

Микрометр настольного типа |

МГ-20, |

Предел измерения, мм ………..20 |

" |

Измерение диаметров электродов и проволоки |

|

ГОСТ 11195-74 |

||||

|

Измерительная лупа |

ЛИ 4-10 |

Кратность увеличения, |

ЛОМО, г. Ленинград |

Исследование флюса |

|

раз ……………….10 |

||||

|

Потенциометры (самопишущие и регистрирующие приборы) |

КСП-2 |

- |

- |

Запись температурного режима |

|

КСП-3 |

||||

|

КСП-4 |

||||

|

ПСР-1-08 |

||||

|

ЭПД-120 с |

||||

|

ППР-1М |

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Страница журнала поиска материалов

|

Условное обозначение материала |

Номер партии |

Место хранения |

Примечание |

||

|

Номер ряда стеллажа |

Номер секции стеллажа |

Номер яруса |

|||

ПРИЛОЖЕНИЕ 2

Рекомендуемое

заявка

на подготовку и доставку сварочных материалов

цех № ___________________________

на «__» _______ 198_ г.

|

Пункт доставки |

Условное обозначение материала |

Единица измерения |

Количество |

(Должность, подпись, фамилия)

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Страница журнала регистрации подготовленных сварочных материалов

|

Дата подготовки |

Условное обозначение материала |

Номер партии |

Номер плавки |

Номер диаграммы контрольного прибора |

Масса, кг |

Особые отметки |

Получатель |

Подписи |

|

|

ответственного за подготовку |

работника ОТК |

||||||||

ПРИЛОЖЕНИЕ 4

Рекомендуемое

СВАРОЧНЫЙ ФЛЮС,

отправляемый цеху (участку) ___________

|

Марка |

Номер партии |

Масса, кг |

Дата прокалки |

Номер диаграммы контрольного прибора печи |

Место и дата доставки |

Подписи |

|

|

ответственного за подготовку |

работника ОТК |

||||||

ПРИЛОЖЕНИЕ 5

Рекомендуемое

СВАРОЧНЫЕ МАТЕРИАЛЫ

отправляемые цеху (участку) ___________

|

Условное обозначение |

Единица измерения |

Кол-во |

Место и дата доставки |

Подписи |

|

|

ответственного за подготовку |

работника ОТК |

||||

ПРИЛОЖЕНИЕ 6

Справочное

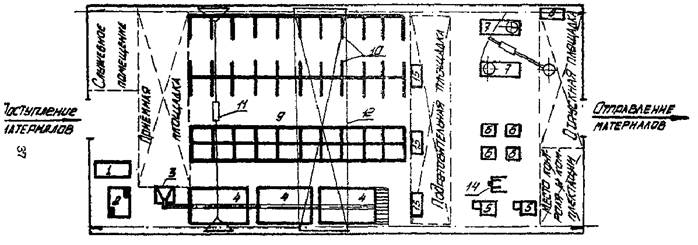

Типовая схема участка

1 - установка для просеивания сварочного флюса; 2 - магнитный сепаратор; 3 - установка для пневмотранспортировки сварочного флюса; 4 - бункерная установка для хранения флюса; 5 - печь для прокалки флюса; 6 - печь для прокалки электродов; 7 - станок для очистки и намотки сварочной проволоки; 8 - стеллаж для катушек и кассет; 9 - стеллаж для электродов; 10 - стеллаж для бухт проволоки; 11 - кран-балка; 12 - кран-штабелер; 13 - кран консольный поворотный; 14 - тележка-штабелер; 15 - стол комплектовочный

ЛИТЕРАТУРА

1. Векслер М.Ф. и др. Справочные материалы и их применение в строительстве. - М.; Стройиздат, 1976.

2. Готман П.Е. и др. Склады на заводах машиностроения. Справочник. - М.: Машиностроение, 1964.

3. Давыденко И.Д. Справочник по сварочным электродам. - Ростов: Ростовское книжное издательство, 1961.

4. Петров Г.Л. Сварочные материалы. - Л.: Машиностроение, 1972.

5. Правила устройства и безопасной эксплуатации грузоподъемных кранов. - М.: Металлургия, 1973.

6. Соколов Е.В. Справочник по сварке. Т. 2. - М.: Машгиз, 1961.

7. Тарлинский В.Д. и др. Электроды, флюсы и проволоки для сварки трубопроводов. - Л.: Недра, 1975.

8. Электроды для дуговой сварки и наплавки. Каталог. - Киев: Наукова думка, 1967.

9. ГОСТ 2246-70. Проволока стальная сварочная. - Введен 01.01.71. Срок действия до 01.01.87.

10. ГОСТ 9037-81. Флюсы сварочные плавленые - Введен 01.01.82. Срок действия до 01.01.87.

11. ГОСТ 9466-75. Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация, размеры и общие технические требования. - Введен 01.01.76. Срок действия до 01.01.86.

12. ГОСТ 9467-75. Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы. - Введен 01.01.77. Срок действия до 01.01.86.

13. ГОСТ 10051-75. Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с оcобыми свойствами. - Введен 01.01.77. Срок действия до 01.01.86.

14. ГОСТ 10052-75. Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы. - Введен 01.01.77. Срок действия до 01.01.86.

15. ГОСТ 10543-82. Проволока стальная наплавочная. - Введен 01.01.77. Срок действия до 01.07.88.

16. ОСТ 26-291-79. Сосуды и аппараты сварные стальные. - Введен 01.01.82. Срок действия до 01.01.87.

17. ОП 1513-72. Основные положения по сварке и наплавке узлов и конструкций атомных электростанций, опытных и исследовательских ядерных реакторов и установок. - М.: Металлургия, 1975.

18. Техническая инструкция 25091.0000Б. Входной контроль сварочных и наплавочных материалов, хранение их и контроль качества сварных соединений лабораторными методами. - Л.: ЛПО «Знамя труда», 1978.

19. Разработка предложений по организации централизованного изготовления оборудования для хранения и подготовки сварочных материалов. Отчет; Руководитель работы В.А. Нижегородов. - Тема 1159-78-61; инв. № 9494. - Волгоград, 1978. - 13 с.

20. Разработка технических проектов типовых участков хранения и подготовки сварочных материалов и выдача рекомендации. Отчет; Руководитель работы А.И. Лопотнов. - Тема 1159-79-131; № ГР 79006312; Инв. № 9806. - Волгоград, 1979. - 47 с., ил.

21. Разработка и внедрение проекта организации централизованного участка хранения и подготовки сварочных материалов на Дзержинском заводе «Химмаш». Отчет; Руководитель работы С.В. Липатов. - Тема 1159-79-80; инв. № 9485. - Волгоград, 1978. - 50 с.

22. Разработка и внедрение централизованного участка хранения и подготовки сварочных материалов на заводе «Ижтяжбуммаш». Отчет; Руководитель работы А.И. Лопотнов. - Тема 1159-79-236; Инв. № 10260. - Волгоград, 1980. - 55 с.

23. Разработка и внедрение комплексно-механизированного участка хранения и подготовки сварочных материалов на Хадыженском машзаводе. Отчет; Руководитель работы В.К. Сорокин. - Тема 1159-83-134; Инв. № 11373. - Волгоград, 1983. - 49 с.

СОДЕРЖАНИЕ