МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

КРАНЫ СТРЕЛОВЫЕ ОБЩЕГО НАЗНАЧЕНИЯ

И КРАНЫ-МАНИПУЛЯТОРЫ ГРУЗОПОДЪЕМНЫЕ.

КАПИТАЛЬНЫЙ РЕМОНТ.

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

РД НИИКраностроения - 03-05

МОСКВА, 2005

ООО «НИИКраностроения»

|

«СОГЛАСОВАНО» Начальник Управления технического надзора Федеральной службы по экологическому, технологическому и атомному надзору |

«УТВЕРЖДАЮ» Генеральный директор ООО «НИИКраностроения» |

|

|

Котельников B.C. |

Макаров А.Б. |

|

|

Письмо № 09-03-56/2087 от 30.09.2005 |

25.08.2005 г. |

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

КРАНЫ СТРЕЛОВЫЕ ОБЩЕГО НАЗНАЧЕНИЯ

И КРАНЫ-МАНИПУЛЯТОРЫ ГРУЗОПОДЪЕМНЫЕ.

КАПИТАЛЬНЫЙ РЕМОНТ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

РД НИИКраностроения - 03-05

МОСКВА, 2005

ПРЕДИСЛОВИЕ

|

1. РАЗРАБОТАН И УТВЕРЖДЕН |

ООО «НИИКраностроения» - головной организацией по краностроению (стреловые краны и краны-манипуляторы грузоподъемные) 129626, Москва, ул. 1-я Мытищинская, д. 3, стр. 1, Тел./факс 741-01-60. |

|

2. РАЗРАБОТЧИКИ |

Анисимов B.C., Макаров А.Б., Лифшиц В.Л., Зарецкий А.А., Гольцблат Г.Я., Одинцов Ю.И., Смирнов О.А., Суворова Н.П. |

|

3. СРОК ВВЕДЕНИЯ В ДЕЙСТВИЕ |

с 01.10.2005 г. |

|

4. ВЗАМЕН |

СОДЕРЖАНИЕ

|

Методические рекомендации |

РД |

|

Краны стреловые общего назначения и краны-манипуляторы грузоподъемные. Капитальный ремонт. Общие технические условия. |

Введение

в действие |

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий нормативный документ (далее РД) распространяется на стреловые краны общего назначения по ГОСТ 22827-85, краны-манипуляторы грузоподъемные, краноманипуляторные установки (далее краны), в т.ч. краны зарубежного производства, подлежащие капитальному ремонту.

Настоящий РД предназначен для организаций, занимающихся ремонтом или эксплуатацией кранов.

РД содержит общие требования и обязателен при разработке технических условий на ремонт конкретных узлов металлоконструкций и механизмов кранов. Рекомендуется при выполнении ремонта наряду с настоящим РД учитывать соответствующие указания «Справочника по техническому обслуживанию, ремонту и диагностированию грузоподъемных кранов», т.т. 1 - 2, М., ПИО ОБТ, 1996.

Ремонт приборов безопасности кранов выполняется по специальным техническим условиям.

2. ССЫЛОЧНЫЕ НОРМАТИВНЫЕ ДОКУМЕНТЫ

|

Обозначение документа, на который дана ссылка в РД |

Название документа |

Номер пункта, подпункта РД, приложения к РД |

|

ЕСКД. Ремонтные документы. |

||

|

Машины электрические вращающиеся. Общие технические условия. |

||

|

Металлы. Методы испытания на растяжение |

||

|

Болты, винты, шпильки и гайки. Технические условия. |

||

|

Ручная дуговая сварка. Соединения сварные. Осн. типы, конструктив. элементы и размеры. |

||

|

Сварные соединения. Методы определения механических свойств. |

||

|

Контроль неразрушающий. Соединения сварные. Радиографический метод. |

||

|

Сварка под флюсом. Соединения сварные. Осн. типы, конструктивные элементы и размеры. |

||

|

Грунтовка ФЛ-03К и ФЛ-03Ж. Технические условия. |

||

|

Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры. |

||

|

Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основ. типы, конструктивные элементы и размеры. |

||

|

(ИСО 606-94) |

Цепи приводные роликовые и втулочные. Общие технические условия. |

|

|

Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры. |

||

|

Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры. |

||

|

Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. |

||

|

Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры. |

||

|

Контактная сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры. |

||

|

Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры. |

||

|

Металлы и сплавы. Метод измерения твердости на пределе текучести вдавливанием шара. |

||

|

Краны стреловые самоходные общего назначения. Технические условия. |

||

|

Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры. |

||

|

Правила устройства и безопасной эксплуатации грузоподъемных кранов. |

||

|

Правила устройства и безопасной эксплуатации грузоподъемных кранов-манипуляторов |

-«- |

|

|

Порядок применения свароч. материалов при изготов. монтаже, ремонте и реконструкции технич. устройств для опас. производ. объектов |

||

|

Порядок применения свароч. оборудован, при изготов. монтаже, ремонте и реконструкции технич. устройств для опас. производ. объектов |

||

|

Порядок применения свароч. технологий при изготов. монтаже, ремонте и реконструкции технич. устройств для опас. производ. объектов |

||

|

РД 24.225.03-90 |

Краны стреловые самоходные. Металлические конструкции. Нормы расчета. |

|

|

РД 10-175(08)-98 |

Инструкция по надзору за изготовлением, ремонтом и монтажом подъемных сооружений. |

|

|

Машины грузоподъемные. Выбор материалов для изготовления, ремонта и реконструкции сварных стальных конструкций. |

||

|

Машины грузоподъемные. Общие требования и нормы на изготовление. |

||

|

Методические рекомендации по обследованию грузоподъемных машин с истекшим сроком службы. Часть 2. Краны стреловые общего назначения |

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

3.1. В РД применяются термины и определения, принятые в «Правилах устройства и безопасной эксплуатации грузоподъемных кранов» и «Правилах устройства и безопасной эксплуатации грузоподъемных кранов-манипуляторов».*

________________

* Далее по тексту - Правила.

3.2. Дополнительно используются следующие термины и определения.

Ремонтные документы - документы, содержащие данные для проведения ремонтных работ на специализированных предприятиях и приемки крана после ремонта (протокол технического освидетельствования, акт сдачи-приемки в ремонт, ведомость дефектов, журнал входного контроля, акт проверки электродов, технические условия, карты технологических процессов, чертежи, разработанные специализированной организацией, журнал учета готовой продукции, акт сдачи-приемки из ремонта). Комплектность и правила составления ремонтных документов принимаются по ГОСТ 2.602-95.

Полнокомплектный ремонт - ремонт крана с истекшим сроком службы, выполняемый на кране, находящемся в рабочем (смонтированном) состоянии с целью устранения дефектов, выявленных в результате обследования, для восстановления исправности и ресурса крана с продлением срока службы до очередного обследования.

Неремонтопригодные элементы или узлы - поврежденные элементы или узлы, которые должны быть заменены, т.к. их ремонт невозможен или нецелесообразен.

Усиление элемента или узла - добавление дополнительных элементов или креплений с целью уменьшения напряжения в усиляемом элементе или узле при эксплуатации крана.

Сборочная единица - изделие, составные части которого подлежат соединению между собою на предприятии-изготовителе сборочными операциями (свинчиванием, сочленением, сваркой, развальцовкой и т.д.).

Деталь - изделие, изготовленное из однородного по марке и наименованию материала без применения сборочных операций.

4. ОСНОВНЫЕ ПОЛОЖЕНИЯ

4.2. Ремонт должен выполняться по рабочей документации завода-изготовителя или по документации, разработанной организацией, имеющей опыт проектирования кранов.

4.3. Отремонтированные краны должны соответствовать требованиям Правил, рабочей документации на ремонтируемые элементы и настоящего РД. В необходимых случаях на отремонтированных кранах, в случае неполного восстановления работоспособности отдельного узла или крана в целом, грузовые характеристики могут быть снижены (см. п. 10.8).

Проект на ремонт крана или отдельной сборочной единицы должен включать:

а) технические условия;

б) комплект чертежей, расчетов и эксплуатационных документов, определенный нормативными документами и Правилами ПБ 10-382-00;

в) программу и методику испытаний отремонтированного крана;

г) заключение головной организации или компетентной организации по представлению Ростехнадзора о результатах технической экспертизы проекта.

4.4. Квалификация рабочих всех специальностей, занятых на работах по ремонту кранов, должна соответствовать квалификации, указанной в технологической карте на данный вид работ.

4.5. К сварочным работам при ремонте и изготовлении ответственных металлоконструкций, включая приварку перил, лестниц, ограждений, ребер жесткости и других элементов кранов, должны допускаться только сварщики, выдержавшие испытания в соответствии с Правилами аттестации сварщиков и специалистов сварочного производства (ПБ 03-273-99), Технологическим регламентом проведения аттестации сварщиков и специалистов сварочного производства (РД 03-495-02) и, имеющие соответствующие удостоверения. Сварка при помощи полуавтоматов должна производиться сварщиками, прошедшими специальное обучение, сдавшими установленные испытания и получившими соответствующие удостоверения.

Сварочные материалы, оборудование и технологии, применяемые при ремонте, должны быть аттестованы в соответствии с требованиями РД 03-613-03, РД 03-614-03 и РД 03-615-03.

4.6. Оценка повреждений элементов крана производится согласно приложению 1, а также с учетом опыта эксплуатации кранов.

4.7. Отступления от ремонтной технической документации могут допускаться только при наличии письменного разрешения организации, разработавшей ремонтную документацию. При этом все изменения и отступления должны регистрироваться в журнале изменений.

Контроль за соблюдением требований РД, ремонтной технической документации и технологического процесса должен осуществляться ОТК предприятия, выполняющего ремонт.

5. РАЗБОРКА КРАНА ИЛИ ОТДЕЛЬНЫХ ЕГО ЧАСТЕЙ

5.1. Перед разборкой крана или отдельных узлов должны быть выполнены следующие операции:

- очистка с последующей мойкой и обезжириванием;

- слив топлива, масел, тормозной, рабочей и охлаждающей жидкостей, а также стравливание воздуха при наличии пневмосистемы;

- приведение составных частей крана в положение, обеспечивающее безопасное ведение работ.

5.2. Сварные сборочные единицы разборке не подлежат.

5.3. При разборке резьбовых соединений следует применять ключи, отвертки, ручной механизированный инструмент. Снятые крепежные детали следует временно устанавливать на свои места.

5.4. При разборке подвижных соединений применение стальных молотков и выколоток для ударов непосредственно по деталям не допускается.

5.5. Разборка сборочных единиц, имеющих в сопряжениях неподвижную посадку, должна производиться специальными съемниками или на прессе с помощью оправок.

5.6. Шлифованные и полированные поверхности должны быть предохранены от повреждений.

5.7. При снятии или выпрессовке подшипников качения должны выполняться следующие требования:

- усилие следует прилагать к кольцу, которое имеет посадку с натягом;

- не допускается передача усилия выпрессовки через шарики или ролики, а также нанесение ударов по сепаратору.

5.8. При разборке не должны обезличиваться базовые составные части, изделия гидравлической, пневматической и электрической систем, зубчатые колеса, кольца разобранных подшипников, взаимно приработанные и совместно обработанные детали, а также детали, прошедшие заводскую балансировку.

5.9. Разборка сборочных единиц гидравлической, пневматической и топливной систем должна производиться в условиях, исключающих попадание во внутренние полости пыли, грязи, посторонних предметов и др. Составные части перечисленных систем, имеющие уплотнения, подлежат обязательной разборке. Не имеющие уплотнений - подвергаются разборке только в случае необходимости ремонта, потребность в котором устанавливается при проверке составной части на работоспособность.

Способы хранения деталей и сборочных единиц гидроаппаратуры, систем безопасности и систем управления должны исключать возможность их повреждения и загрязнения.

6. РЕМОНТ МЕТАЛЛОКОНСТРУКЦИЙ

6.1. Конструктивные требования

6.1.1. Основные требования, которые необходимо соблюдать при разработке конструктивных решений для ремонта крановых металлоконструкций:

а) в результате ремонта не должны быть ухудшены прочность и пространственная жесткость конструкции (запрещается изменять пространственную компоновку металлоконструкции удалением отдельных стержней, ребер жесткости и т.п. без замены);

б) принятая схема восстановления узла должна обеспечивать плавную передачу усилий от восстанавливаемых элементов на усиливающие элементы;

в) для снижения трудоемкости необходимо стремиться к тому, чтобы сечения новых элементов состояли из наименьшего числа частей. Поэтому, где это возможно, следует применять прокатные и гнутые профили, а не составные части;

г) подобранные сечения должны обеспечить надежную работу конструкции, в том числе требования по прочности, жесткости, местной устойчивости (размеры свесов, отгибов) и неискажаемость сечения (установка в необходимых случаях ребер, диафрагм и т.п.);

д) при усилении или замене отдельных элементов металлоконструкций следует стремиться к тому, чтобы не увеличивался существующий эксцентриситет приложения сил в узлах;

е) запрещается применять комбинированные соединения, в которых часть усилий воспринимается сварными швами, а часть - болтами; при замене болтового соединения на сварное соединение параметры сварных швов определяются расчетами;

ж) вертикальные и особенно потолочные швы следует применять лишь в крайних случаях;

з) все вырезы в металле следует выполнять без резких переходов. Вырезы в углах перехода необходимо выполнять радиусом не менее 3t, где t - толщина металла;

и) не принимать решений, затрудняющих проведение мероприятий по антикоррозионной защите, в особенности ведущих к щелевой коррозии или образованию замкнутых полостей, применяя в необходимых случаях герметизацию щелей и отверстия для слива конденсата;

к) назначать места обрыва элементов усиления из условия работы неусиленных сечений при действии расчетных нагрузок в упругой стадии, не допуская резких концентраторов напряжений в указанных местах;

л) учитывать возможность увеличения габаритов конструкции;

м) обеспечивать технологичность производства работ по ремонту, в частности, доступность сварки, возможность сверления отверстий, закручивания болтов и т.п.

6.1.2. Ремонт конструкций с использованием способов (схем), впервые внедряемых в производство или впервые осваиваемых ремонтной организацией, должно производиться при авторском надзоре. Необходимость авторского надзора может быть указана в проектной документации, там же могут быть даны указания об обязательном участии авторов проекта в отработке технологии работ и (или) ее опытной проверке.

6.1.3. Для устранения дефектов и повреждений в виде трещин в основном металле или сварных швах в проекте ремонта могут быть предусмотрены такие способы:

а) заварка трещин;

б) замена дефектных мест;

в) усиление конструктивного элемента.

При выборе способа устранения дефекта или повреждения необходимо иметь в виду, что заварка трещин не препятствует образованию новых хрупких или усталостных трещин, если не устранена основная причина их появления.

В качестве мер, препятствующих повторному возникновению трещин после их заварки, следует применять:

а) элементы усиления, изменяющие силовые потоки в зонах охрупчивания металла (в местах появления хрупких трещин), например, в форме накладок, представляющих собой «энергетический мостик»;

б) усиление сварных швов и другие мероприятия, снижающие напряжения в зоне усталостных трещин.

6.2. Материалы

6.2.1. Для ремонта и изготовления элементов крановых металлоконструкций должны применяться стали согласно РД 22-16-2005.

6.2.2. Болты и гайки болтовых соединений должны изготовляться из углеродистых сталей по ГОСТ 1759.0-87*.

6.2.3. Прокатная сталь, поступающая в производство, должна иметь сертификат завода-поставщика, удостоверяющий ее качество, в соответствии с требованиями п. 6.2.1 настоящего РД, и должна быть тщательно осмотрена с целью предупреждения попадания в производство проката с трещинами, волосовинами, закатами, шлаковыми включениями, расслоениями листа и прочими дефектами.

6.2.4. Для сварных соединений в зависимости от способов сварки должны применяться материалы, указанные в РД 22-16-2005.

Качество и марки сварочных материалов должны удостоверяться сертификатами заводов-поставщиков или паспортом.

6.2.5. Если в одном соединении применены стали разных марок, то механические свойства наплавленного металла должны соответствовать свойствам стали с наибольшим пределом прочности, если иное не предусмотрено нормативными документами или техдокументацией.

6.2.6. Замена марок стали и отступления от дополнительных гарантий для сталей, предусмотренных проектом, должны быть согласованы с организацией, разработавшей чертежи металлоконструкций.

6.2.7. Применение стали, электродов, сварочной проволоки, флюсов и метизов в случаях:

- когда отсутствуют сертификаты или паспорта;

- когда имеются недостаточные данные об их качестве при наличии сертификата или паспорта;

- когда обнаружены повреждения, которые могли быть вызваны низким качеством материала конструкций и соединений - разрешается только после проведения в необходимом объеме установленных ГОСТами лабораторных исследований и испытаний и выявления качества всех материалов, их марок и соответствия действующим стандартам, техническим условиям и требованиям проекта.

6.2.8. При исследовании и испытании металла следует определять следующие характеристики:

- химический состав с выявлением содержания элементов, предусмотренных государственными стандартами или техническими условиями на сталь;

- предел текучести, временное сопротивление и относительное удлинение при испытаниях на растяжение (рекомендуется проводить эти испытания с построением диаграммы работы стали) по ГОСТ 1497-84*;

- ударную вязкость для температур, соответствующих температурному исполнению, и после механического старения в соответствии с государственными стандартами или техническими условиями на сталь.

При оценке прочностных свойств стали без отбора образцов (по твердости в соответствии с ГОСТ 22762-77, по срезу резьбы и т. п.) для каждого вида профиля (лист, уголок, швеллер и т.п.) проводятся контрольные испытания не менее трех образцов с определением предела текучести и временного сопротивления по стандартной методике. По результатам контрольных испытаний выполняется корректировка зависимостей между пределом текучести (временным сопротивлением) и параметрами, измеряемыми при испытаниях без отбора образцов (глубиной или диаметром отпечатка, по срезу резьбы и т.п.).

6.3. Правка деформированных элементов

6.3.1. Правка применяется в тех случаях, когда фактические отклонения от проектной формы (от прямолинейности или от плоскостности) отдельных элементов и узлов металлоконструкций превышают величины, указанные в рабочей документации на соответствующие узлы крановых металлоконструкций, а при их отсутствии - величины, приведенные в РД 10-112-2-97.

6.3.2. Исправление деформированных элементов металлических конструкций, получивших остаточные деформации изгиба, необходимо вести способами холодной или горячей правки. Когда она допустима, холодную правку необходимо предпочитать горячей.

Наибольшие искривления элементов, подлежащих холодной правке на вальцах и прессах, принимаются как для правки проката по РД 22-207-88.

6.3.4. Правка деформированных элементов путем наплавки валиковых швов не допускается.

6.3.5. При отрицательных температурах холодная правка не должна применяться.

6.3.6. Горячая правка проката из углеродистой стали должна производиться при нагреве ее до 700...800 °С (вишневый цвет каления), а низколегированной стали - до 900...1100 °С (от красного до оранжевого цвета каления) и прекращаться при температуре не ниже 700 °С. При этом перегревы, общие или местные, не допускаются.

Не допускается какая-либо обработка или другие воздействия на металл при температуре 300...350 °С (синий цвет побежалости). Скорость охлаждения после окончания гибки должна быть такова, чтобы не получилось закалки, коробления, трещин или надрывов металла в детали.

6.3.7. Допускаемые отклонения после правки не должны превышать следующих величин:

зазор между линейкой (натянутой струной) или обушком угольника, полкой или стенкой швеллера и двутавра - 0,001 длины элемента, но не более 10 мм;

высота местных волн элементов после правки не должна быть более 3 мм на 1000 мм при толщине листов до 16 мм и - 2 мм на 1000 мм при толщине свыше 16 мм.

6.3.8. При невозможности демонтировать изогнутый элемент (например, пояса или раскосы решетчатых стрел) разрешается проводить правку этого элемента в холодном или горячем состоянии с помощью домкратов или струбцин.

Запрещается выполнять правку ударами молотка.

6.3.9. Правка секций телескопических стрел, изогнутых как в плоскости, подвеса стрелы, так и из этой плоскости, допускается в тех случаях, когда отдельные листы секции не имеют заломов, разрывов, резких изгибов и т.п. Правка секции производится путем ее нагрева по технологии в соответствии с методическими указаниями, приведенными в приложении 3.

Запрещается выполнять правку ударами молотка.

6.3.9. Правка секций телескопических стрел, изогнутых как в плоскости, подвеса стрелы, так и из этой плоскости, допускается в тех случаях, когда отдельные листы секции не имеют заломов, разрывов, резких изгибов и т.п. Правка секции производится путем ее нагрева по технологии в соответствии с методическими указаниями, приведенными в приложении 3.

6.4. Изготовление элементов металлоконструкций в условиях ремонта

6.4.1. Элементы металлоконструкций, получившие существенные деформации, а также имеющие трещины, пробоины и другие дефекты, не поддающиеся ремонту, должны быть частично или полностью заменены вновь изготовленными.

6.4.2. Изготовление элементов должно выполняться в соответствии с требованиями РД 22-207-88.

6.5. Сборка

6.5.1. При сборке конструкций должна быть обеспечена точность соединений в пределах размеров и допусков, установленных чертежами и настоящим РД.

6.5.2. Детали, поступающие на сборку, должны быть тщательно выправлены и очищены от заусенцев, грязи, масла, стружки, сварочных брызг, ржавчины и пр. Элементы, покрытые льдом, должны быть отогреты и просушены.

6.5.3. Размеры зазоров при сборке сварных соединений, а также отклонения формы и размеров кромок под сварные швы не должны превышать величин, приведенных в ГОСТ 5264-80 , ГОСТ 8713-79*, ГОСТ 11533-75*, ГОСТ 11534-75* и ГОСТ 14771-76*.

6.5.4. Запрещается насильственная пригонка деталей и элементов, нарушающая конструктивные формы, предусмотренные чертежами или технологией.

6.5.5. Соединение деталей при сборке стальных конструкций должно производиться:

- для сварных конструкций - посредством прихваток, при помощи стяжных приспособлений, путем зажатия в кондукторах или посредством других приспособлений;

- для конструкций с болтовыми соединения - при помощи болтов.

6.5.6. Прихватки, накладываемые на соединения собираемых деталей, как правило, должны размещаться в местах расположения сварных швов. Размеры прихваток должны быть минимально необходимыми и обеспечивать расплавление их при наложении швов проектного сечения.

Допускается наложение прихваток вне мест расположения швов для временного скрепления деталей в процессе их обработки (пакетного сверления, гибки и т.д.). Эти прихватки после выполнения своего назначения должны быть удалены, а места их размещения - зачищены.

Прихватки должны производиться только после того, как детали плотно стянуты. Во избежание неплотностей из-за усадки шва каждая деталь должна быть, как правило, прихвачена с двух противоположных сторон.

Сборочные прихватки конструкций должны выполняться сварочными материалами тех же марок, какие используются при сварке конструкции, сварщиками, допущенными к выполнению основных сварных швов.

6.5.7. Выводные планки должны быть установлены в одной плоскости со свариваемыми деталями и должны плотно прилегать к их кромкам. Допуски на точность установки выводных планок такие же, как и при сборке деталей под сварку.

6.5.8. Фланцы стыков секций стрел и другие пакеты из деталей, собранные под болтовые соединения, должны быть плотно стянуты болтами, а отверстия в пакетах - совмещены сборочными пробками. Количество поставленных полномерных сборочных болтов и пробок должно быть не более 30 % числа отверстий в группе, в том числе пробок не более 3 шт.

Диаметр сборочной пробки должен быть на 0,3 мм меньше диаметра отверстия, а длина цилиндрической части - больше толщины пакета.

6.5.9. Плотность стяжки пакета при сборке проверяется:

- щупом толщиной 0,3 мм, который не должен проходить вглубь между собранными деталями более чем на 20 мм;

- обстукиванием болтов контрольным молотком массой 0,5 кг; болты при этом не должны дрожать или перемещаться.

6.5.10. Сборка коробчатых и двутавровых балок, а также решетчатых конструкций должна производиться в соответствии с их геометрической схемой; допускаемые отклонения от номинальных размеров металлоконструкций принимаются по РД 22-207-88.

6.5.11. Законченная сборкой конструкция должна проверяться ОТК и передаваться под сварку только после устранения всех дефектов, отмеченных ОТК. Сварка металлоконструкций без соответствующего разрешения ОТК запрещается.

6.6. Сварка

6.6.1. Сварка крановых металлоконструкций должна производиться по заранее разработанному технологическому процессу, Правилам и РД 22-207-88 с учетом специфики свариваемого изделия, используемого оборудования и оснастки.

6.6.2. Конструкции, получившие при сварке остаточные деформации, превышающие величины, приведенные в РД 10-112-2-97, должны быть исправлены. Правка производится путем механического или термического воздействия с учетом указаний настоящего РД.

6.6.3. Для всех способов сварки рекомендуется применять источники питания постоянного тока, обеспечивающие более высокую стабильность дуги. Применение переменного тока допускается в тех случаях, когда колебания сетевого напряжения не превышают ±6 %.

6.7. Ремонт элементов с трещинами

6.7.1. Ремонт трещин в металле листовых и профильных элементов.

а) Металл вдоль трещины должен быть зачищен на ширину 20 - 25 мм с каждой стороны; концы трещины должны быть выявлены с применением в случае необходимости соответствующих способов дефектоскопии (проникающие растворы, травление, магнитная дефектоскопия и др.).

б) По концам трещины должны быть сквозные отверстия диаметром d = 1,5t, где t - толщина листа или профиля, причем кернение и центр засверловки следует производить на расстоянии, равном половине диаметра сверла от видимого конца трещины.

в) Кромки должны быть разделаны под сварные швы С17, С18 или С23 по ГОСТ 5264-80*. При толщине листа 15 мм и более и возможности доступа к шву с двух сторон разделку следует производить под шов С26.

г) Трещина должна быть заварена швом С17, С18 или С23 по ГОСТ 5264-80*. Отверстия, ограничивающие трещину, не завариваются. В объемных элементах (трубы, коробчатые балки и т.п.) отверстия необходимо заглушить неметаллическими пробками во избежание попадания в них влаги.

д) Поверхность шва должна быть зачищена заподлицо с основным металлом. Риски от шлифовки должны располагаться вдоль силового потока.

6.7.1.2. Скос кромок у несквозных трещин в массивных деталях должен быть сделан на всю глубину распространения трещины. В процессе подготовки сварочной канавки глубину трещины необходимо периодически контролировать засверливаниями в сочетании, в случае необходимости, с поверхностной дефектоскопией (цветной метод, травление и т.п.).

6.7.1.3. Не допускается неполная заварка трещин (сохранение в конструкциях после окончания ремонта участков с нарушенной сплошностью сечения).

6.7.1.4. Швы необходимо накладывать за несколько проходов, чтобы не перегреть основной металл.

6.7.2. Ремонт трещин в швах сварных соединений.

6.7.2.1. Заварка трещин в сварных швах должна осуществляться с последовательным соблюдением приводимых ниже требований:

а) Места предполагаемых окончаний трещины должны быть зачищены по обе стороны трещины на ширину 20...25 мм.

б) Концы трещины должны быть выявлены проникающими растворами. Для лучшего выявления концов трещины место ее расположения предварительно прогреть до 150 °С.

в) Дефектный шов должен быть вырублен на длине, превышающей видимую часть трещины на 30...50 мм с каждой стороны.

г) Новый шов должен быть наложен на место вырубленного. При сварке следует обеспечить максимально возможный провар соединения и плавный переход к основному металлу. В сварном шве не допускаются непровары, поры, наплывы, свищи и прожоги. Подрезы допускаются глубиной до 0,5 мм.

При ремонте трещин в стыковых швах на расстоянии 30...50 мм от концов трещины с каждой стороны ее должны быть просверлены отверстия (диаметр отверстия равен толщине металла), после чего ремонт выполняется в соответствии с указанным выше с раззенковкой и заваркой отверстий.

6.7.3. Контроль полноты удаления дефекта должен осуществляться путем внешнего осмотра дефектного места после травления 10 %-ным раствором азотной кислоты, а также при необходимости физическими методами контроля.

6.8. Контроль качества сварных соединений

6.8.1. Контроль качества сварных соединений производят соответствующие специалисты служб ОТК или по их поручению сторонние специализированные организации. При этом швы и прилегающие к ним участки основного металла шириной не менее 20 мм в обе стороны от шва должны быть сухие, очищены от шлака, брызг, натеков металла, флюса, ржавчины и других загрязнений.

6.8.2. Контроль сварных соединений должен выявить соответствие размеров и типа шва проекту, действующим стандартам и гарантировать качество сварки.

Особое внимание необходимо обращать на качество расчетных ответственных швов: стыковых прямых (без накладок), швов растянутых поясов балок стрел, растянутых стержней решетчатых стрел, крайних участков стыковых швов вертикальных листов и т.п.

6.8.3. Контроль качества сварных соединений должен осуществляться:

а) внешним осмотром и измерением;

б) физическими методами контроля;

в) механическими испытаниями образцов;

г) испытаниями узла крана (целесообразно проведение испытаний на стенде до установки на кран).

6.8.4. Результаты контроля сварных соединений должны фиксироваться в соответствующих документах (см. п. 10.).

Внешним осмотром и измерением обнаруживаются:

а) изломы или неперпендикулярности осей соединяемых элементов;

б) смещения кромок соединяемых элементов;

в) технологические дефекты.

К технологическим дефектам швов относятся:

а) заниженный размер;

б) завышенный размер;

в) несоответствие формы;

г) несимметричность;

д) резкий переход к основному металлу;

е) незаполнение разделки шва;

ж) наплывы;

з) протеки;

и) подрезы основного металла; Δ

к) прожоги корневого шва;

л) неравномерность ширины стыкового шва;

м) перерыв;

н) поверхностные раковины и поры;

о) кратеры;

п) непровар корня шва в соединениях без подкладок при сварке с одной стороны;

р) наружные трещины всех видов и направлений в сварном шве и околошовной зоне.

Подрезы основного металла допускаются глубиной не более 0,5 мм при толщине стали от 4 до 10 мм и - не более 1 мм при толщине стали свыше 10 мм.

Неравномерность ширины b стыкового шва характеризуется величиной ее погрешности Δb. Допускается Δb = ±1 мм при b ≤ 10 мм, Δb = ±1,5 мм при 10 мм < b ≤ 20 мм и Δb = ±2 мм при 20 мм < b ≤ 30 мм.

Поверхностные раковины и поры допускаются диаметром не более 1 мм при толщине металла t ≤ 20 мм и не более 1,5 мм при t > 20 мм в количестве не более 4 шт. на длине шва 400 мм с расстоянием между смежными дефектами не менее 50 мм; при размерах дефектов менее 1 мм количество их не должно превышать число, дающее в произведении с размером более 4.

Непровар корня шва в соединениях без подкладок при сварке с одной стороны допускается глубиной 0,15t при t ≤ 20 мм и не более 3 мм при t > 20 мм.

Остальные технологические дефекты не допускаются.

6.8.7. Технологические дефекты п.п. 6.8.5.а) ... 6.8.5.м) устраняются с помощью наложения дополнительных швов, либо вырубкой лишнего металла с последующей зачисткой до необходимых размеров.

При наличии недопустимых раковин, пор, кратеров и непроваров корня шва дефектные места разделываются и завариваются вновь.

Методы устранения трещин приведены в п. 6.7.2.

6.8.8. Физическими методами контроля (гамма и рентгенографирование по ГОСТ 7512-82*, ультразвуковая дефектоскопия по ГОСТ 14782-86) должны проверяться не менее 25 % длины каждого ответственного стыкового контролируемого соединения по заявке службы ОТК в соответствии с табл. 1.

Таблица 1

Стыковые швы, подлежащие физическим методам контроля

|

Узлы или элементы |

Контролируемые швы |

Количество контролируемых стыков, % |

Суммарная длина контролируемых швов в стыке, % |

|

|

Решетчатые конструкции |

Стрелы |

Поперечные стыковые швы поясов |

100 |

100 |

|

Коробчатые листовые конструкции |

Стрелы |

Поперечные стыковые швы поясов и стенок |

100 |

100 (допускается менее 100 по согласованию с ОТК, но не менее 25) |

|

Балки выдвижных опор, поворотных платформ, рам шасси |

Поперечные стыковые швы поясов |

100 |

25 |

|

|

Поперечные стыковые швы стенок |

По усмотрению ОТК, но не менее 25 |

|||

|

Обечайки (цилиндрические или конические) |

Конструкции под ОПУ |

Швы кольцевые и вдоль образующих цилиндра или конуса |

100 |

25 |

6.8.9. Швы признаются неудовлетворительными, если физическими методами контроля будут выявлены следующие дефекты:

а) трещины всех видов, направлений и размеров, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла;

б) непровары (несплавления) отдельные и сплошные, расположенные на поверхности и по сечению сварного соединения (между отдельными валиками и слоями шва и между основным металлом и металлом шва);

в) непровары в вершине (корне) угловых и тавровых соединений, выполненных без разделки кромок;

г) газовые поры и шлаковые включения, величина которых превышает допустимые значения. Допускаются газовые поры и шлаковые включения размером не более 2 мм в количестве не более 4 шт. (из них шлаковых включений не более 3 шт.) на длине шва 300 мм с расстоянием между смежными дефектами не менее 10 мм. При размерах дефектов менее 2 мм количество их не должно превышать число, дающее в произведении с размером дефекта в мм более 8.

6.8.10. Короткие стыковые швы (менее 150 мм) контролируются физическими методами полностью. В длинных швах в первую очередь контролируются крайние (торцевые) участки и крестовины (перекрестки) швов. При выявлении недопустимых дефектов контролю подвергают соседние участки и при обнаружении на них дефектов - все проверяемое соединение.

Ремонт швов с трещинами выполняется, как указано в п. 6.7.2; при обнаружении других дефектов соответствующие участки сварных швов должны быть вырублены и заварены. После выполнения ремонта эти участки должны быть вновь проконтролированы.

При закреплении сварщиков на сварке крановых металлоконструкций необходимо проводить один раз в месяц каждым сварщиком изготовление образцов для испытания механических свойств.

Испытание механических свойств сварных соединений на разрыв и изгиб должно производиться в соответствии с Правилами и ГОСТ 6996-75, при этом:

предел прочности сварного соединения должен быть не ниже предела прочности основного металла;

угол загиба сварного образца - не менее 100°, если иное не предусмотрено нормативными документами или техдокументацией.

6.8.12. Качество сварных соединений считается неудовлетворительным, если в них при любом виде контроля будут обнаружены наружные или внутренние дефекты, выходящие за пределы норм, установленных настоящим РД.

6.9. Ремонт узлов металлоконструкций кранов посредством их усиления

6.9.1. Усиление сварных соединений осуществляется путем увеличения длины или толщины сварных швов. Усиление швов путем увеличения их длины предпочтительнее, так как короткие швы способствуют концентрации напряжений.

6.9.2. Усиление соединений элементов путем увеличения длины сварных швов может выполняться как с введением дополнительных деталей, так и без него, последний способ следует применять во всех случаях, когда есть место для наложения новых швов.

6.9.3. Для комбинированных сварных соединений растянутых элементов, в состав которых входят лобовые и фланговые швы, расчетная площадь фланговых швов в усиленном соединении не должна больше чем в 4,5 раза превышать расчетную площадь лобовых швов.

6.9.4. Усиление сварных соединений путем увеличения толщины швов наплавкой новых слоев рекомендуется применять при отсутствии места для наложения новых швов.

6.9.5. При невозможности усиления швов путем увеличения их длины или толщины допускается применять дополнительные детали. Дополнительные детали (фасонки) приваривают стыковыми сварными швами к основным присоединяемым элементам, эти швы должны обеспечить передачу той доли усилия, которая воспринимается расположенными на них дополнительными швами.

6.9.6. Для снижения опасности хрупкого разрушения сварных соединений при пониженных температурах новые сварные швы на конструкциях следует располагать по возможности в наименее напряженных сечениях, как можно дальше от мест изменения сечения, вырезов, ребер.

Толщина сварных швов должна быть минимальной, предпочтение следует отдавать тонким и длинным швам.

Следует стремиться располагать швы симметрично относительно главных осей сечения с минимальным удалением от центра тяжести сечения.

Следует избегать скученности сварных швов, пересечений их под острым углом, а также близкого расположения параллельных стыковых и угловых швов, для этого нужно руководствоваться следующими требованиями:

а) расстояние между двумя параллельными стыковыми швами должно быть не менее 200 мм, а между параллельными стыковыми и угловыми швами не менее 75 мм;

б) угол между двумя стыковыми швами должен быть не менее 60°;

в) расстояние между новыми стыковыми швами и существующими креплениями элементов (ребра, фасонки, стыковые накладки и швы) должны быть не менее 100 мм;

г) в остальных случаях расстояние между швами должно быть не менее 4,5t, где t - толщина элемента, к которому приваривается новая деталь;

д) в местах пересечения сварных швов следует выполнять отверстия диаметром 20 мм.

6.9.7. Дефектные места в стенках и поясах стрел, балок и рам (разветвления трещин, вырывы, прожоги и т.п.) удаляют в виде вырезов, предпочтительно прямоугольной формы с закругленными углами по высоте и ширине на 100 мм больше в каждую сторону дефектного участка.

Вырез усиливают с помощью вставки или накладки.

6.9.8. При усилении элементов конструкций в местах местных повреждений (вырывов, локальной погиби, смалковки и размалковки уголков и т.п.) рекомендуется использовать конструктивные решения, не требующие выполнения работ по подгонке деталей усиления путем их выгиба для фигурного реза.

6.9.9. Применяемая для ремонта и усиления сталь, как правило, не должна уступать по качеству металлу ремонтируемых конструкций (по механическим свойствам, вязкости и свариваемости).

6.9.10. Длина и толщина усиливаемых швов, а также толщина наплавленного слоя на усиливаемые швы определяется разностью расчетного усилия в сварном соединении от расчетной нагрузки, действующей после усиления, и расчетной несущей способностью существующего соединения. При определении расчетного усилия, приходящегося на шов, следует учитывать смещение его относительно центра тяжести сечения элемента.

6.9.11. При усилении стенок балок нижней рамы или поворотной платформы крана, у которых не обеспечена прочность стенки по срезу или ее устойчивость, рекомендуется установка дополнительных поперечных, продольных или наклонных ребер жесткости. Наклонные ребра жесткости могут использоваться как без крепления к полкам и вертикальным ребрам, так и с креплением: в первом случае они считаются не работающими на поперечную силу и служат только для обеспечения местной устойчивости, во втором - значительно снижают касательные напряжения в стенке (их рекомендуется устанавливать вдоль сжатой диагонали отсека).

6.9.12. При усилении элементов решетчатых стрел следует стремиться к сохранению центровки в узлах. Для сжатых элементов усиление целесообразно располагать так, чтобы максимально увеличить радиус инерции сечения, при этом усиление можно не заводить на узлы, если обеспечена прочность неусиленного сечения.

6.9.13. Сжатые элементы с гибкостью, превышающей 60, целесообразно усиливать путем постановки поддерживающих стержней, уменьшающих их расчетную длину.

Сечение поддерживающего стержня и его прикрепление должно быть проверено на действие силы N = 0,05S, где S - усилие в поддерживаемом стержне.

6.9.14. При расчете усиления элементов конструкций на прочность и деформативность коэффициенты условий работы принимаются в соответствии с указаниями разд. 1.4 РД 24.225.03-90. В расчетах на общую устойчивость коэффициент m2 принимается равным 0,9, если только таблицей 5 РД НИИКраностроения-03-05. С.24 РД 24.225.03-90 не определено меньшее значение m2.

6.10. Грунтовка, окраска и маркировка

6.10.1. Грунтовка металлоконструкций производится только после их окончательной приемки. Приемку грунтовки следует производить дополнительно после ее выполнения.

6.10.2. При нанесении грунтовки должны строго соблюдаться следующие условия:

перед грунтовкой покрываемые поверхности должны быть тщательно очищены от ржавчины, окалины, грязи, жирных пятен и других загрязнений, а также от влаги, снега и льда;

соприкасающиеся плоскости монтажных соединений (узлов), и поверхности, оговоренные в чертежах, не грунтуются;

места монтажной сварки на ширину до 100 мм в обе стороны от шва не грунтуются;

6.10.3. Грунтовка металлоконструкции производится железным суриком на натуральной олифе, а также грунтами ГФ020 (ТУ 6.10-1642-77) и ФЛ-03К (ГОСТ 9109-81*) или аналогичными по качеству. Грунтовка должна быть нанесена сплошным слоем, без пропусков, подтеков, оспин, пятен, пузырей.

Лакокрасочные покрытия должны соответствовать ГОСТ 22827-85.

6.10.4. Все недоступные для окраски щели и углубления, в которые может проникнуть влага, зашпаклевываются мастикой, приготовленной из железного сурика с добавлением мела на олифе или другой аналогичной по качеству.

6.10.5. Поверхности, которые после сборки недоступны или мало доступны для окраски, должны быть окрашены до сборки.

6.10.7. Отремонтированные узлы должны быть замаркированы в соответствии с заводскими и ремонтными чертежами, если для ремонта они демонтировались.

7. РЕМОНТ МЕХАНИЗМОВ

7.1. Очистка и мойка

7.1.1. Детали разобранных изделий должны быть очищены, промыты и обезжирены. Мойку деталей следует производить в струйных камерах, моечных машинах и ваннах. Растворы для мойки деталей должны применяться с учетом материала.

7.1.2. Резиновые детали следует промывать теплой водой с применением щеток, скребков и ветоши. Мойка этих деталей в щелочах не допускается.

7.1.3. Полированные и шлифованные поверхности деталей при мойке должны быть защищены от повреждений, а после мойки и сушки должны быть покрыты слоем смазки.

7.1.4. Подшипники следует промывать в уйат-спирите, в бензине или обезвоженном керосине с последующей продувкой сжатым воздухом.

7.1.5. Очистка трубопроводов в зависимости от характера загрязнения должна производится одним из следующих способов:

- удаление окалины - дробеструйкой или обстукиванием с последующей продувкой воздухом;

- удаление жирового загрязнения - обезжириванием или травлением с последующей промывкой 30 %-ным раствором кальцинированной соды, горячей водой и с последующей сушкой.

7.1.6. Детали электрооборудования, не имеющие обмоток, должны быть промыты любым моющим щелочным раствором с последующей промывкой горячей водой (60° -70 °С) с последующей сушкой.

7.1.7. Коррозия на изделиях может удаляться следующими способами:

- механизированным инструментом;

- галтовкой;

- сухим абразивом;

- травлением;

- химическим раствором на основе ортофосфорной кислоты.

7.2. Дефектация

7.2.1. Дефектация деталей и сборочных единиц должна проводиться в соответствии с требованиями настоящего РД и карт дефектации на ремонт.

7.2.2. Очищенные и промытые детали и сборочные единицы должны подвергаться контролю, сортировке на группы и маркировке:

а) годные без ремонта - белой краской;

б) подлежащие ремонту - зеленой краской;

в) негодные - красной краской;

г) годные в сопряжениях только с новой деталью - синей краской.

Рекомендуется на деталях, годных без ремонта, дополнительно ставить клеймо ОТК.

7.2.3. Независимо от технического состояния к дальнейшему использованию не допускаются следующие детали: замковые и пружинные шайбы, шплинты, сальники (резиновые, фетровые), манжеты резиновые, медноасбестовые и неметаллические прокладки.

7.2.4. При дефектации детали и сборочные единицы должны подвергаться наружному осмотру и замерам универсальным мерительным инструментом, калибрами и специальными шаблонами. Измерения проводятся с точностью, указанной в карте на дефектацию и ремонт.

7.2.5. Наружным осмотром устанавливается общее техническое состояние детали или сборочной единицы и выявляются внешние дефекты (трещины, вмятины, пробоины и т.п.).

7.2.6. Для выявления скрытых дефектов (внутренних трещин, раковин и т.п.) в ответственных деталях применяются методы неразрушающего контроля.

7.2.7. Подшипники качения должны проверяться на отсутствие следующих дефектов:

- радиальный или осевой зазоры более допустимых значений;

- выкрашивание или шелушение усталостного характера беговых дорожек, колец, шариков или роликов;

- раковины или чешуйчатые отслоения коррозионного характера;

- трещины или обломы;

- цвета побежалости на беговых дорожках колец, шариках или роликов;

- поломки сепаратора;

- выступание рабочей поверхности роликов за пределы наружного кольца подшипника.

Подшипники, имеющие указанные дефекты, подлежат выбраковке.

Допускаются:

- незначительные царапины и риски на посадочных поверхностях колец подшипников;

- мелкие, заметные только в лупу, царапины и риски на беговых дорожках колец, не оказывающие влияния на плавность вращения и шум подшипников;

- матовая поверхность шариков и беговых дорожек колец и роликов;

- забоины или вмятины на сепараторах, не затрудняющие движения тел качения;

- разработка прорезей сепараторов, при которой ролики не выпадают.

При наличии скручивания шлицев и шлицевых пазов детали выбраковываются.

7.2.11. Дефектацию деталей, перечисленных в п.п. 7.2.8, 7.2.9, 7.2.10 по другим признакам следует производить согласно требованиям конкретных ТУ.

7.2.12. Все резьбы, как внутренние, так и наружные, перед дефектацией должны «прогоняться» нормальными метчиками и плашками. Годными считаются те резьбы, у которых число сорванных ниток не превышает двух, а для ответственных - не более одной.

7.2.13. Сварные швы должны проверяться наружным осмотром на отсутствие трещин (с помощью 10-ти кратной лупы).

7.2.14. В стальных канатах не допускаются оборванные пряди. Проволоки в прядях должны плотно прилегать друг к другу и быть равномерно натянутыми. Дефектация канатов грузоподъемных машин производится согласно Правил ПБ 10-382-00 (приложение 13) и Правил ПБ 10-257-98 (приложение 8).

Определение износа или коррозии проволок по диаметру следует проводить с помощью микрометра или иного инструмента, обеспечивающего требуемую точность.

7.2.15. Сборочные единицы и детали, имеющие специальные антикоррозийные покрытия (цинковое, оксидное) должны быть проверены наружным осмотром на отсутствие повреждений или покрытия. При обнаружении повреждений покрытие должно быть восстановлено.

7.2.16. Приводные и тяговые цепи должны быть проверены на отсутствие забоин, вмятин, трещин, раковин, острых кромок и коррозии. При наличии трещин и выкрашивания металла звенья подлежат замене. Заварка трещин и раковин не допускается. Для втулочно-роликовых цепей допускается отклонение действительного шага цепи в пределах, установленных ГОСТ 13568-97.

7.2.17. Дефектация электрических машин, установленных на кранах, производится согласно ГОСТ 183-74**. При этом сборочные единицы и детали электрических машин должны удовлетворять следующим требованиям:

- контактные кольца и коллектор должны быть без царапин, следов нагара и окисления;

- щеткодержатели не должны иметь погнутости корпуса и обойм, трещин, обрывов пружины, поломки или бокового смещения нажимного курка;

- щетки должны перемещаться в щеткодержателях свободно, но без качки. Зазор между щеткой и щеткодержателем должен быть в пределах 0,1 - 0,3 мм. Щетки должны быть притерты к кольцам или коллектору всей рабочей поверхностью, не иметь отколов, трещин, а также рисок и царапин на рабочей поверхности. Усилия нажатия щеток на коллектор или кольца должны быть в пределах, указанных в ТУ на ремонт конкретных машин;

- биение рабочей поверхности коллектора и контактных колец не должно превышать величин, указанных в ТУ на ремонт конкретных машин;

- колодки выводных зажимов и наконечники на выводах не должны иметь окисления и должны быть плотно закреплены;

- односторонний воздушный зазор между активным железом статора и ротора должен соответствовать ТУ на ремонт конкретных машин.

7.2.18. Таблички и схемы на распределительных щитах при повреждении на них надписей и цифр должны заменяться.

7.2.19. Пластмассовые изделия, имеющие обломы и трещины, подлежат замене.

7.2.20. Предельные величины дефектов в деталях и узлах механизмов приведены в табл. 2.

Таблица 2

Предельные величины износа узлов и деталей механизмов

|

Наименование узла и место локализации дефекта |

Наименование дефекта или контролируемой величины |

Предельная величина |

||

|

Зубчатые передачи редукторов |

Лебедки |

Передачи в редукторе |

Износ зуба по делительной окружности (в % от первоначальной толщины) |

10 |

|

Механизмы поворота и передвижения |

Передачи в редукторе |

20 |

||

|

Открытые передачи |

30 |

|||

|

Все виды зубчатых передач |

Минимальная ширина головки зуба (в % от модуля) |

20 |

||

|

Трещины |

Не допускаются |

|||

|

Глубина ямок выкрашивания (в % от толщины зуба) |

5 |

|||

|

Площадь выкрашивания зуба (в % от площади поверхности зуба) |

30 |

|||

|

Опора поворотная |

Обоймы |

Перекос обойм в результате износа дорожек катания |

0,004 |

|

|

Тормозы |

Тормозные шкивы |

Уменьшение стенок шкива, % |

25 |

|

|

Радиальное биение, мм |

0,15 |

|||

|

Волны на поверхности, мм |

2,0 |

|||

|

Трещины и обломы поверхности |

Не допускаются |

|||

|

Тормозные обкладки |

Износ (в % толщины) |

34 |

||

|

Валики, оси |

Износ (в % диаметра) |

3 |

||

|

Крюки |

Износ зева (в % от толщины сечения) |

10 |

||

|

Трещины |

Не допускаются |

|||

|

Блоки |

Износ ручья по глубине (в % от радиуса ручья) |

30 |

||

|

Барабаны |

Износ гребня по высоте, мм |

2 |

||

|

Износ ручья по профилю, мм |

2 |

|||

|

Уменьшение толщины стенки (в % толщины) |

20 |

|||

|

Примечание: Перекос обойм определяется по формуле I = (|A - A1| + |B - B1|)/C, где А, В - расстояния от опорной рамы соответственно до верхней и нижней плоскостей ОПУ без нагрузки, А1, В1 - те же расстояния при действии номинальной нагрузки, С - диаметр ОПУ. |

||||

7.3. Устранение дефектов узлов и деталей

7.3.1. Дефектные узлы и детали (валы, шестерни, блоки, барабаны, корпуса редукторов, детали тормозов и др.) ремонтируются в соответствии с ремонтной документацией завода-изготовителя.

7.4. Сборка

7.4.1. Последовательность сборки составных частей, их регулировка и испытания должны быть изложены в ТУ на конкретные узлы.

7.4.2. Поступающие на сборку детали и сборочные единицы (изготовленные или отремонтированные, снятые с ремонтируемого изделия и признанные годными к установке без ремонта) должны соответствовать чертежам и техническим условиям на изготовление или ремонт указанных изделий и быть принятыми ОТК ремонтного предприятия.

7.4.3. Детали, имеющие шлифованные, трущиеся и резьбовые поверхности, должны направляться на сборку так, чтобы обеспечивалась их сохранность. Перед сборкой их следует смазать маслом, применяемым для смазки данной сборочной единицы.

7.4.4. Сварные швы должны отвечать требованиям п. 6.8.

7.4.5. Сборку и испытания составных частей следует проводить в условиях, исключающих попадание грязи и пыли на детали.

7.4.6. Сборка должна проводиться в соответствии с настоящим РД, технологией на сборку (по рабочим чертежам завода-изготовителя), разработанной специализированной организацией, а также ТУ на конкретные узлы.

7.4.7. Во всех случаях, предусмотренных чертежами, должны устанавливаться стопорящие детали (пружины, шайбы, шплинты, стопорные шайбы и т.п.). Замена одной детали другой не допускается.

7.4.8. Шпонки должны быть плотно пригнаны посадочными поверхностями к пазам.

7.4.9. Устанавливаемые в соединениях неметаллические и металлические прокладки должны равномерно прилегать к сопрягаемым поверхностям и не иметь трещин, разрывов и т.п.

7.4.10. Сальниковые уплотнения должны быть плотными (не пропускать масел или рабочих жидкостей).

7.4.11. Манжеты резиновые, поступающие на сборку, должны отвечать следующим требованиям:

- не должно быть повреждений кромок резиновой манжеты (трещин, надрывов, вырывов и т.п.);

- пружина должна плотно облегать манжету, качание пружины в свободном состоянии сальника не допускается;

- проворачивание сальника в корпусе не допускается.

7.4.12. Окончательно собранные части должны быть заправлены свежей смазкой.

7.4.13. При монтаже должна выдерживаться соосность валов, соединяемых муфтами. Оси шарнирных соединений следует надежно закрепить.

7.4.14. При сборке и монтаже тормозных лент следует обращать внимание на плотное их прилегание к тормозному барабану. Допустимые при этом местные зазоры между тормозной лентой и барабаном должны соответствовать требованиям ТУ на конкретные узлы.

7.4.15. Непосредственно перед монтажом подшипники промываются в бензине и смазываются. Монтаж подшипников производится при помощи оправок на прессе или с помощью специальных приспособлений. При посадке подшипники должны быть установлены вплотную до заплечика, зазор не допускается.

7.4.16. Блоки и валы должны вращаться свободно, без заеданий и заклинивания.

7.4.17. У принятых после ремонта сборочных единиц гидропривода отверстия для подсоединения трубок должны быть закрыты заглушками. Перед установкой трубки и гибкие шланги следует промыть и продуть сжатым воздухом.

7.4.18. Сборка и монтаж сборочных единиц гидравлических систем должны включать в себя сборку и установку силовых устройств (рабочих цилиндров, двигателей, насосов), аппаратуры регулирования и управления, а также монтаж трубопроводов и баков.

Собранную систему следует испытывать на герметичность и работоспособность. При этом подсос воздуха не допускается.

7.4.19. Собранные гидрораспределители должны быть испытаны на герметичность и работоспособность. Золотники должны автоматически возвращаться в исходное положение. Не допускается самопроизвольное включение золотников в рабочее положение.

7.4.20. Сборка и монтаж электрооборудования должны отвечать следующим требованиям:

- оголенные концы проводов подлежат лужению;

- паять наконечники и лудить концы проводов следует только с канифолью, применять кислоту не разрешается;

- при укладке проводов радиус их изгиба должен быть не менее 5-ти наружных диаметров провода.

Места крепления проводов должны соответствовать проектным, обеспечивающим их надежное крепление. Провода, проходящие через отверстия в металле, следует предохранять от перетирания, например, резиновыми втулками или панцирной оплеткой.

7.4.21. При монтаже распределительные щиты должны надежно крепиться к кронштейнам. Крепление наконечников проводов к клеммам щитов должно обеспечивать надежный электрический контакт. Винты и гайки, крепящие провода у выключателей и приборов, должны быть затянуты. Подключение провода должно исключать возможность замыкания. Перекрещивание проводов при монтаже не допускается. Винты и наконечники проводов не должны соприкасаться с оплетками соседних проводов и с металлическими частями корпуса. Предохранители, вставленные в щитки, должны соответствовать силе тока, указанной на принципиальной схеме.

7.4.22. При условии, если на кран устанавливают приборы, бывшие в эксплуатации, они должны быть испытаны и должны иметь клеймо органов надзора. Приборы должны быть прочно закреплены.

8. ГИДРООБОРУДОВАНИЕ

8.1. Гидрооборудование, параметры которого в процессе эксплуатации крана изменились настолько, что перестали удовлетворять техническим условиям на кран, должно, как правило, заменяться новым.

Допускается восстановление параметров гидрооборудования путем ремонта на специализированном предприятии при выполнении требований настоящего РД.

8.2. Комплектность и правила составления ремонтных документов на изделия, для которых предусматривается восстановление технических параметров и характеристик, изменившихся при эксплуатации, принимаются по ГОСТ 2.602-95.

8.3. При выполнении дефектации гидрооборудования техническое состояние насосов, гидромоторов, гидрораспределителей, тормозных гидроклапанов выясняется на специальных стендах, позволяющих создавать реальные нагрузки, определять расходы рабочей жидкости и основные выходные параметры гидроагрегатов.

8.4. Техническое состояние трубопроводов, центрального коллектора, гидрозамков, гидроцилиндров, обратных клапанов, вентилей, электрогидравлических клапанов защитных систем проверяется на опрессовочных стендах.

8.5. Критерием для оценки пригодности гидроагрегата к дальнейшей эксплуатации в составе ремонтируемого крана является соответствие его параметров техническим данным, изложенным в технических условиях на изготовление изделия или паспорте на него.

Эксплуатация гидромоторов и гидронасосов с объемным КПД, величина которого меньше паспортного значения на 20 % и более, не допускается.

Увеличение утечек в гидрораспределителях на 20 % и более не допускается.

8.6. У гидроагрегатов, для которых предельные значения параметров указаны в ТУ и нормативной документации, дефектация производится в соответствии с этими указаниями.

8.7. Организация, выполняющая ремонт крана в соответствии с п. 4.1. настоящего РД, но не являющаяся специализированной организацией по ремонту гидрооборудования, имеет право при наличии стендов и их метрологического обеспечения проводить ремонт следующего гидрооборудования:

- трубопроводы, штуцеры и другие соединения трубопроводов;

- гидроцилиндры;

- центральный коллектор;

- вентили, запорные краны;

- некоторые детали оборудования (пружины, крышки, стопорные элементы и т.д.).

Ремонт гидронасосов, гидромоторов, гидрораспределителей, клапанно-регулирующей аппаратуры должен производиться только на специализированных предприятиях или заводах-изготовителях гидрооборудования.

9. ПРАВИЛА ПРИЕМКИ И РЕГИСТРАЦИИ ПРОВЕДЕННОГО РЕМОНТА

9.1. Приемочный контроль должен проводиться с целью определения качества ремонта и соответствия отремонтированного изделия чертежам общего вида и составных частей, обнаружения внешних дефектов и определения товарного вида.

Отремонтированные краны должны предъявляться для приемки комиссии до их грунтовки и окраски.

В комиссию по приемке должны включаться представители заказчика и производителя ремонта.

9.2. При приемке крана должны быть представлены следующие документы:

- заводские или ремонтные чертежи;

- документы, которыми были разрешены отступления от заводских и ремонтных чертежей;

- сертификаты и другие документы, удостоверяющие качество металла;

- акты лабораторных испытаний обезличенной стали (не имевшей заводских сертификатов);

- сертификаты или акты испытания качества электродов;

- письменное заключение лаборатории, выполняющей контроль швов физическими методами;

- копии удостоверений сварщиков, производящих сварку металлоконструкции, с указанием присвоенных сварщикам клейм;

- акты испытаний контрольных образцов.

9.3. При приемке крана должно быть проверено:

- наличие на изделии всех составных частей, соответствие номеров составных частей номерам, указанным в паспорте;

- наличие и исправность пломб на отдельных составных частях изделия;

- заправка крана топливом, маслом, рабочими и охлаждающими жидкостями;

- правильность регулировки привода и систем управления;

- надежность переключения передач, работы рычагов управления и педалей;

- соответствие выполненных узлов заводским или ремонтным чертежам;

- соответствие фактических отклонений допускам, указанным в чертежах и настоящем РД;

- качество сборки целых конструкций и отдельных элементов;

- качество сварных швов в узлах и элементах;

- качество болтовых соединений;

- аккуратность внешнего вида;

- наличие документов.

9.4. Соответствие крана его заводским и ремонтным чертежам определяется проверкой правильности взаимного положения деталей, контролем толщин листов, размеров сечений, профильной стали, размеров элементов, металлоконструкции и всего крана, проверкой качества, сборки и соответствия допускам, указанным в чертежах и настоящем РД.

9.5. Наружным осмотром устанавливаются отсутствие заметных глазу дефектов, тщательность выполнения и законченность металлоконструкций и механизмов.

Отремонтированный кран должен иметь аккуратный внешний вид. Конструкции не должны иметь искривлений, прожогов, незачищенных мест приварки, оставшихся после снятия технологических приспособлений, брызг металла, прихваток и т.п. Острые кромки деталей, могущие угрожать травмой обслуживающему персоналу, должны быть притуплены.

9.7. Сведения о ремонте или замене любого элемента крана должны быть зафиксированы в паспорте крана согласно Правилам. В паспорте, в разделе о ремонтах, следует сделать краткую запись о сути ремонта и указать номера всех документов, перечисленных в п.п. 9.2. и 9.6. Сами же документы, указанные в п.п. 9.2. и 9.6, должны храниться в специальной папке, являющейся приложением к паспорту крана.

9.8. Дефекты, обнаруженные при контроле, должны быть устранены, после чего кран допускается к испытаниям.

9.9. Контроль качества ремонта крана выполняется в соответствии с указаниями «Справочника по техническому обслуживанию, ремонту и диагностированию грузоподъемных кранов», М., ПИО ОБТ, 1996.

10. ПРИЕМО-СДАТОЧНЫЕ ИСПЫТАНИЯ

10.1. Перед сдачей крана в эксплуатацию выполняются приемо-сдаточные испытания (статические, динамические, на устойчивость, на соответствие паспортным данным, приборов безопасности ходовые).

При проведении приемо-сдаточных испытаний должны быть проверены:

- правильность сборки и регулировки систем крана;

- надежность его работы;

- соответствие показателей работы технической характеристике.

10.3. К управлению краном при проведении испытаний допускаются лица, имеющие удостоверение на право управления краном и стаж работы по специальности не менее 5 лет.

10.4. Во время испытаний руководитель испытаний должен вести протокол, в котором фиксируются показания контрольных приборов и все дефекты, обнаруженные при испытаниях.

10.5. При проведении статических и динамических испытаний должен быть обеспечен свободный доступ к составным частям крана для их осмотра и регулировки.

10.6. Контрольно-измерительные приборы должны обеспечивать правильность показаний на протяжении всего испытания и точность, предусмотренную ТУ на конкретные узлы.

10.7. После проведения испытаний и составления протоколов испытаний комиссией, состоящей из представителей ремонтного предприятия и Заказчика, на основе результатов испытаний ОТК составляет Акт, в котором приводятся основные результаты испытаний, обнаруженные недостатки и рекомендации по их устранению.

После принятия решения о снижении грузовой характеристики должна быть проведена перенастройка ОГП, а в паспорт занесена новая кривая грузоподъемности.

10.9. Протоколы испытаний крана (статических, динамических, на устойчивость, на соответствие паспортным данным, в том числе и в случае снижения грузоподъемности) прилагаются к паспорту крана, выданному заводом-изготовителем, и являются его неотъемлемой частью.

10.10. Кран, отремонтированный на специализированном ремонтном предприятии и доставленный на место эксплуатации в собранном виде, должен пройти полное техническое освидетельствование на ремонтном предприятии перед отправкой его владельцу. Кран-манипулятор может также пройти это освидетельствование на предприятии-изготовителе крана. Акт технического освидетельствования должен быть приложен к паспорту крана. До пуска в работу владелец крана должен провести его частичное техническое освидетельствование, результаты которого занести в паспорт.

Приложение 1

ВЫЯВЛЕНИЕ ПОВРЕЖДЕНИЙ КРАНОВ И ОЦЕНКА ИХ РЕМОНТОПРИГОДНОСТИ

П.1.1. Выявление повреждений

П.1.1.1. Ремонт кранов выполняется по дефектной ведомости. Дефектная ведомость выполняется на основе материалов обследования крана, выполненного по РД 10-112-96, часть 2, либо составляется после разборки крана.

П.1.2. Оценка возможности дальнейшей эксплуатации крана с истекшим сроком службы по состоянию его металлоконструкций производится по материалам обследования крана в соответствии с РД 10-112-96.

П.1.3. Оценка ремонтопригодности элементов металлоконструкций

П.1.3.1. Неремонтопригодными являются элементы: с

- резкими изгибами в месте деформации;

- трещинами, выходящими на поверхность отверстий для их крепления;

- потерявшие в результате коррозии или механического износа более 5 % площади поперечного сечения для элементов, воспринимающих только осевую силу или 10 % - для элементов, работающих на изгиб.

П.1.3.2. Требуют усиления при ремонте элементы:

- с усталостными трещинами;

- с повреждениями (трещинами, разрывами, деформациями) в местах предыдущих ремонтов.

П.1.3.3. При определении ремонтопригодности элементов металлоконструкций кранов, эксплуатируемых более 15 лет, следует особое внимание обратить на свойства сталей, т.к. в этих кранах может быть применена сталь кипящей плавки, плохо свариваемые стали и т.д. Поврежденные элементы, изготовленные из сталей, не отвечающих РД 22-16-2005, подлежат замене.

П.1.3.4. В случаях, когда марка стали ремонтируемого элемента неизвестна, необходимо провести химический анализ и механические испытания образцов по ГОСТ 6996-75.

Приложение 2

ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ ПО РЕМОНТУ

П.2.1. ПРОТОКОЛ ТЕХНИЧЕСКОГО ОСВИДЕТЕЛЬСТВОВАНИЯ

|

«Утверждаю» _________________________________ (наименование предприятия) Главный инженер ________________«__» ______________ 200_ г. |

ПРОТОКОЛ

технического освидетельствования крана (узла) _____________________

_____________, № __________, принадлежащего______________________

(модель) ________________________________ (владелец крана) _________

|

Кран _________________ по Акту № __________ был сдан в ремонт ______________ по причине _________________________________________________________________ Ремонт выполнен: организацией _______________________________________________ (наименование, имеющая разрешение №) При дефектовке крана установлено: __________________________________________ При ремонте крана выполнены работы ______________________________________ Ремонт узлов металлоконструкций выполнялся: ______________________________ (какие узлы, по какой ремонтной документации, __________________________________________________________________________ кто выполнял сварные работы, № удостоверения, ремонтные материалы) Качество выполненных работ проверялось посредством _______________________ ОТК контролировало качество ремонта на стадиях ____________________________ Техническое состояние и комплектность соответствуют _______________________ (№ нормативной технической документации) Изделие (кран, узел) было испытано: на стенде _________________________________________________________________ (условия испытания) на кране __________________________________________________________________ (условия испытания, груз-вылет, статические и динамические испытания) Приборы безопасности проверены _________________________________________ (условия испытания) Заключение Изделие (кран, узел) принято годным к эксплуатации при условиях (соответствующих паспортным данным крана). Представители служб Технический контроль |

П.2.2. АКТ СДАЧИ-ПРИЕМКИ В РЕМОНТ

АКТ

сдачи-приемки в ремонт крана ___________

модель ______________, № _______________

г. ___________ «__» ________________ 200 _ г.

|

Настоящий акт составлен представителем ИСПОЛНИТЕЛЯ ___________________ в лице _________________________________________________________ выполняющего ремонтные работы кранов и их узлов по разрешению, _____________________________ выданному _________________________________________________________________ ________________________ с одной стороны и представителя ЗАКАЗЧИКА (владельца крана) ________________________________________________________________в лице ______________________________________________________ с другой стороны в том, что проведена сдача в ремонт _________________________________________________ ___________________________________________________________________________ (наименование устройства, сборочной единицы, тип и № крана) Техническое состояние и комплектность ________________________________________ ___________________________________________________________________________ (устройства и крана) Замечания заказчика по функционированию узлов крана __________________________ ___________________________________________________________________________ Предполагаемый дефект: _____________________________________________________ ___________________________________________________________________________ ___________________________________________________________________________ Заключение: ________________________________________________________________ _______________ (устройство принято или не принято в ремонт, причина, срок) _______________ ___________________________________________________________________________ Стоимость ремонта составляет ________________________________________ рублей и может быть уточнена после составления дефектной ведомости.

|

||||

П.2.3. ВЕДОМОСТЬ ДЕФЕКТОВ

ВЕДОМОСТЬ

дефектов крана _______________, принятого в ремонт по акту № _________

_______________ (модель, №) __________________________________________

|

Наименование узла |

Наименование детали, № |

Дефектуемый параметр |

Замеренная величина |

Норма |

Рекомендации (заменить, восстановить, использовать для дальнейшей эксплуатации) |

П.2.4. ЖУРНАЛ ВХОДНОГО КОНТРОЛЯ

ЖУРНАЛ

входного контроля комплектующих изделий и металла

|

Наименование и обозначение детали, материала (по стандарту или ТУ) |

№ сертификата (наличие паспорта) |

№ плавки (дата выпуска) |

Завод-изготовитель |

Количество |

ТТ и ТУ |

Замечания по приемке |

Заключение ОТК и дата |

П.2.5. АКТ ПРОВЕРКИ ЭЛЕКТРОДОВ

АКТ

проверки технологических свойств электрода с целью оценки возможности

использования

при сварочных работах с узлами металлических конструкций кранов

г. ____________ «__» _________ 200_ г.

|

Произведена проверка электрода ___________________________________________ _____________________ (тип, марка, стандарт, ТУ) _____________________________ диаметр ___________ мм, сертификат _________________________________________ Внешним осмотром установлено ___________________________________________ __________________________________________________________________________ Проверкой выполнения сварного шва установлено: 1. Образование козырька ____________________________________________________ 2. Форма шва ______________________________________________________________ 3. Состояние поверхности покрытия ____________________________________________ 4. Прочность покрытия ______________________________________________________ 5. Наличие пор в наплавленном металле _______________________________________ Технологические свойства электрода проверялись заваркой соединения ___________________________________________________________________________ (тип и характер соединения) в ______________________________ пространственном положении. Выводы: 1. _________________________________________________________________________ (пригоден для использования на каких изделиях) 2. _________________________________________________________________________ Руководитель сварочной группы ___________________ Технический контроллер ___________________ |

П.2.6. ЖУРНАЛ УЧЕТА ГОТОВОЙ ПРОДУКЦИИ

ЖУРНАЛ

учета готовой продукции

|

Наименование изделия, № акта приемки в ремонт |

Заказчик |

Отв. по изготовлению |

Дата приемки ОТК |

Дата сдачи (отгрузки) заказчику |

Краткое содержание рекламации |

Меры, принятые по устранению дефекта, ответственный |

Примечание |

П.2.7. АКТ СДАЧИ-ПРИЕМКИ ИЗ РЕМОНТА

АКТ

№

сдачи-приемки из ремонта крана № _______,

_____________ 200_ г., город ______________,

принадлежащего _______________________

|

Настоящий акт составлен представителем заказчика (владелец крана) в лице ___________________________________________________________________________ и представителем исполнителя - ремонтной организации - в лице ___________________ ____________________ выполняющей работы на основании разрешения _____________ в том, что ЗАКАЗЧИК принял, а ИСПОЛНИТЕЛЬ сдал из ремонта _________________ Кран ______________________________________________________________________ (тип, №) Техническое состояние ____________________________________________________ (наименование устройства, №) Соответствует ______________________________________________________________ (наименование и № нормативного документа) устройство проверено на стенде: _______________________________________________ (результаты, возможна ссылка на протокол, который прилагается) устройство испытано на кране _________________________________________________ (результаты, возможна ссылка на протокол, который прилагается) Заключение: Устройство _________________________________________________________________ признано годным к эксплуатации. Исполнитель несет гарантийные обязательства в течение _______________________.

|

Приложение 3

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по правке телескопических стрел

1. Настоящие указания распространяются только на правку деформированных стрел, получивших общий изгиб как в плоскости, так и из плоскости подвеса в течение длительной эксплуатации крана, если этот изгиб превышает допустимые значения. Указания не относятся к ремонту стрел, получивших деформации вследствие аварии и имеющих разорванные, смятые или резко изогнутые элементы.

2. Общий изгиб стрелы возникает вследствие действия многих факторов. На него влияют форма поперечного сечения стрелы, конструкция элементов, передающих подвижную нагрузку с одной секции на другую (скользуны, катки), режим работы. Устранение изгиба секции рекомендуется осуществить методом горячей правки.

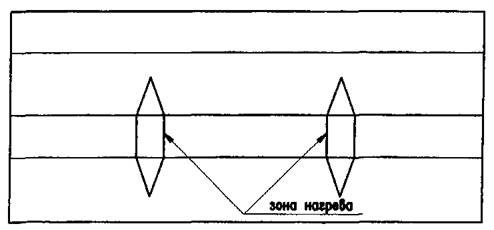

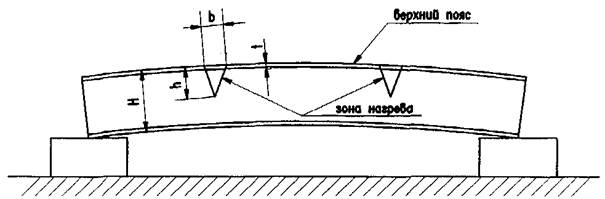

Метод горячей правки основан на том, что при интенсивном нагреве нагреваемый участок расширяется, а на участках, прилегающих к нагретому участку, возникают большие нормальные сжимающие напряжения, и развиваются остаточные деформации сжатия. При остывании нагретые участки принимают прежние размеры, а с учетом остаточных деформаций сжатия на границах нагретой зоны длина всего участка становится меньше, что вызывает общий изгиб стрелы.

Нагрев следует производить с выпуклой стороны стрелы.

3. Горячую правку стрелы следует производить отдельно для каждой секции.

4. Последовательность работ при горячей правке стрелы:

4.1. Освободить ремонтируемую секцию стрелы от механических деталей, трубопроводов, кабелей, коробов и других вспомогательных элементов.

4.2. Установить концами секцию стрелы на подставки (козлы) выпуклой стороной вверх.

4.3. Произвести измерение прогиба секции стрелы с помощью струны или оптическим прибором. Измерение прогиба следует выполнить с каждой стороны поперечного сечения. Следует замерить также прогиб секции в горизонтальной плоскости и скручивание сечения.

4.4. Наметить мелом зоны нагрева на секции стрелы (см. п. 5.).

4.5. Произвести нагрев размеченных зон (см. п. 6.).

4.6. После окончательного остывания изделия проверить результат правки. При необходимости выполнить дополнительную правку.