Технический комитет по стандартизации

«Трубопроводная арматура и сильфоны»

(ТК 259)

Закрытое акционерное общество

«Научно-производственная фирма

«Центральное конструкторское бюро

арматуростроения»

СТАНДАРТ ЦКБА

СТ ЦКБА 068-2008

Арматура трубопроводная

ЗАТВОРЫ

ЗАПОРНЫХ КЛАПАНОВ

С УПЛОТНЕНИЕМ «МЕТАЛЛ ПО МЕТАЛЛУ»

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

НПФ «ЦКБА»

2008

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»).

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от 12.12.2008 г. № 64.

3 СОГЛАСОВАН:

Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259);

Представительством заказчика 1024 ВП МО РФ.

4 ВЗАМЕН:

ОСТ 26-07-2042-2002 «Арматура трубопроводная. Затворы запорных клапанов с уплотнением «металл по металлу». Технические требования».

СТАНДАРТ ЦКБА

Арматура трубопроводная

ЗАТВОРЫ

ЗАПОРНЫХ КЛАПАНОВ

С УПЛОТНЕНИЕМ «МЕТАЛЛ ПО МЕТАЛЛУ»

Технические требования

Дата введения - 2009-01-01

1 Область применения

Настоящий стандарт распространяется на затворы запорных клапанов номинальных диаметров от DN 6 до DN 200 с уплотнением «металл по металлу», работающие при давлении жидких и газообразных сред от 13,5952 · 10-7 до 150 МПа и температуре от минус 253 до 600 °С, включая затворы арматуры, подвергаемой восстановительному ремонту, и устанавливает типы затворов, конструкцию, размеры и технические требования к ним.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 8.064-94 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений твердости по шкале Роквелла и Супер-Роквелла

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки

ГОСТ 9544-2005 Арматура трубопроводная запорная. Классы и нормы герметичности затворов

ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 17711-93 Сплавы медно-цинковые (латуни) литейные. Марки

ГОСТ 18175-78 Бронзы безоловянные, обрабатываемые давлением. Марки

ГОСТ 21448-75 Порошки из сплавов для наплавки. Технические условия

ГОСТ 21449-75 Прутки для наплавки. Технические условия

ОСТ 1.90078-72 Прутки литые из жаростойких сплавов марок ВХН1 и ВЗК

ТУ 3-145-81 Проволока стальная наплавочная

ТУ ИЭС 418-84 Лента порошковая наплавочная марки ПЛ-АН150М

ТУ ИЭС 511-85 Проволока порошковая наплавочная марки ПП-АН133А

ТУ ИЭС 555-86 Лента порошковая наплавочная марки ПЛ-АН151

ТУ ИЭС 654-87 Проволока порошковая наплавочная ПП-АН157

РД 50-635-87 «Методические указания. Цепи размерные. Основные понятия. Методы расчета линейных и угловых цепей»

СТ ЦКБА 053-2008 «Арматура трубопроводная. Наплавка и контроль качества наплавленных поверхностей. Технические требования»

НП-068-05 «Трубопроводная арматура для атомных станций. Общие технические требования»

«Специальные условия поставки оборудования, приборов, материалов и изделий для объектов атомной энергетики»

3 Классификация и основные параметры затворов

3.1 Классификация и основные параметры затворов приведены в таблице 1.

Таблица 1 - Классификация и основные параметры затворов

|

Тип затвора |

Характер контакта |

Рисунок |

Таблица |

Рабочее давление, МПа |

Номинальный диаметр |

|

I |

Плоский контакт |

1 |

2 |

До 20 включ. |

До DN 200 включ. |

|

II |

Конусный контакт |

2 |

3 |

До 150 включ. |

До DN 50 включ. |

|

До 40 включ. |

От DN 65 до DN 200 включ. |

||||

|

III |

Ножевой контакт |

3 |

4 |

До 40 включ. |

До DN 100 включ. |

|

IV |

Конусно-сферический контакт |

4 |

5 |

До 20 включ. |

До DN 150 включ. |

|

V |

5 |

6 |

До 40 включ. |

До DN 100 включ. |

4 Технические требования

4.1 Конструкция затворов и их основные размеры должны соответствовать рисункам 1 - 5 и таблицам 2 - 6.

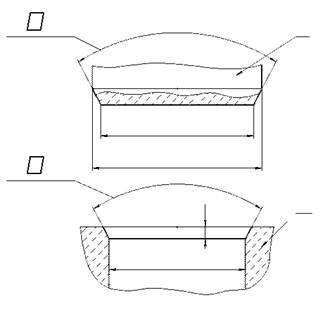

1 - золотник; 2 - седло.

Рисунок 1 - Затвор типа I

Таблица 2 - Размеры затвора типа I (см. рисунок 1)

Размеры в миллиметрах

|

Размеры для рабочих давлений, МПа |

||||||||

|

До 6,3 включ. |

Св. 6,3 до 20 включ. |

|||||||

|

Dh14 |

D1h14 |

D2H14 |

В ± 0,1 |

Dh14 |

D1h14 |

D2H14 |

В ± 0,1 |

|

|

DN6 |

10 |

11 |

5 |

2 |

11 |

12 |

5 |

2,5 |

|

DN10 |

15 |

16 |

9 |

2,5 |

16 |

17 |

9 |

3 |

|

DN15 |

20 |

21 |

14 |

2,5 |

21 |

22 |

14 |

3 |

|

DN20 |

25 |

26 |

19 |

2,5 |

27 |

28 |

18 |

3,5 |

|

DN25 |

30 |

32 |

24 |

2,5 |

32 |

34 |

23 |

3,5 |

|

DN32 |

38 |

40 |

30 |

3 |

42 |

45 |

30 |

5 |

|

DN40 |

48 |

50 |

38 |

4 |

50 |

53 |

38 |

5 |

|

DN50 |

58 |

60 |

48 |

4 |

60 |

63 |

48 |

5 |

|

DN65 |

73 |

75 |

63 |

4 |

75 |

80 |

63 |

5 |

|

DN80 |

93 |

95 |

75 |

4,5 |

90 |

95 |

75 |

5 |

|

DN100 |

110 |

120 |

95 |

5 |

115 |

120 |

95 |

7,5 |

|

DN125 |

135 |

140 |

120 |

5 |

140 |

150 |

118 |

7,5 |

|

DN150 |

160 |

170 |

140 |

5 |

165 |

170 |

140 |

8,5 |

|

DN200 |

210 |

220 |

190 |

5 |

220 |

240 |

190 |

10 |

1 - золотник; 2 - седло

_____________

* Допускается 90° ± 16¢.

Рисунок 2 - Затвор типа II

Таблица 3 - Размеры затвора типа II (см. рисунок 2)

Размеры в миллиметрах

|

Номинальный диаметр |

Рабочее давление, МПа |

DH11 |

D1h14 |

D2H11 |

Н* |

|

DN3 |

От 13,5952 · 10-7 до 150 включ. |

3 |

5 |

2 |

0,5 ± 0,1 |

|

DN6 |

6 |

9 |

5 |

||

|

DN10 |

10 |

13 |

9 |

||

|

DN15 |

15 |

18 |

14 |

||

|

DN20 |

20 |

24 |

19 |

||

|

DN25 |

25 |

30 |

24 |

||

|

DN32 |

32 |

36 |

30 |

||

|

DN40 |

40 |

45 |

38 |

||

|

DN50 |

50 |

58 |

48 |

||

|

DN65 |

От 13,5952 · 10-7 до 40 включ. |

65 |

70 |

63 |

0,5 ± 0,1 |

|

DN80 |

80 |

85 |

78 |

||

|

DN100 |

100 |

105 |

98 |

||

|

DN125 |

125 |

130 |

120 |

||

|

DN150 |

150 |

155 |

145 |

||

|

DN200 |

200 |

205 |

195 |

||

|

* Допускается величину Н выбирать из условия максимально допустимых удельных нагрузок на уплотнительные поверхности |

|||||

1 - золотник; 2 - седло

Рисунок 3 - Затвор типа III

Таблица 4 - Размеры затвора типа III (см. рисунок 3)

Размеры в миллиметрах

|

Номинальный диаметр |

Рабочее давление, МПа |

DH11 |

D1h14 |

D2H11 |

В ± 0,1 |

H1 ± IT15/2 |

|

DN6 |

Не более 40 |

6 |

12 |

15 |

От 0,3 до 1 включ. |

1,0 |

|

DN10 |

10 |

15 |

20 |

|||

|

DN15 |

15 |

20 |

25 |

|||

|

DN20 |

20 |

25 |

30 |

|||

|

DN25 |

25 |

30 |

36 |

|||

|

DN32 |

32 |

36 |

42 |

|||

|

DN40 |

40 |

45 |

50 |

|||

|

DN50 |

50 |

53 |

60 |

|||

|

DN65 |

65 |

70 |

75 |

|||

|

DN80 |

80 |

85 |

90 |

1,5 |

||

|

DN100 |

100 |

105 |

110 |

1 - золотник; 2 - седло

Рисунок 4 - Затвор типа IV

Таблица 5 - Размеры затвора типа IV (см. рисунок 4)

Размеры в миллиметрах

|

Номинальный диаметр |

Рабочее давление, МПа |

DH11 |

D1H14 |

D2h14 |

R ± IT15/2 |

|

DN6 |

Не более 20 |

6 |

10 |

8 |

2 |

|

DN10 |

10 |

14 |

12 |

||

|

DN15 |

15 |

19 |

17 |

||

|

DN20 |

20 |

24 |

22 |

||

|

DN25 |

25 |

30 |

28 |

||

|

DN32 |

32 |

36 |

34 |

3 |

|

|

DN40 |

40 |

45 |

42 |

||

|

DN50 |

50 |

58 |

53 |

||

|

DN65 |

65 |

75 |

70 |

4 |

|

|

DN80 |

80 |

90 |

85 |

||

|

DN100 |

100 |

110 |

105 |

||

|

DN150 |

150 |

160 |

155 |

5 |

1 - золотник; 2 - седло

Рисунок 5 - Затвор типа V

Таблица 6 - Размеры затвора типа V (см. рисунок 5)

Размеры в миллиметрах

|

Рабочее давление, МПа |

DH11 |

D1H14 |

D2h14 |

R ± IT15/2 |

|

|

DN6 |

Не более 40 |

6 |

8 |

8 |

4 |

|

DN10 |

10 |

12 |

12 |

6 |

|

|

DN15 |

15 |

17 |

17 |

9 |

|

|

DN20 |

20 |

22 |

22 |

12 |

|

|

DN25 |

25 |

28 |

27 |

15 |

|

|

DN32 |

32 |

34 |

34 |

19 |

|

|

DN40 |

40 |

43 |

42 |

25 |

|

|

DN50 |

50 |

55 |

54 |

30 |

|

|

DN65 |

65 |

71 |

70 |

38 |

|

|

DN80 |

80 |

86 |

85 |

48 |

|

|

DN100 |

100 |

106 |

105 |

59 |

4.2 Герметичность затворов при давлении от 0,1 до 150 МПа - в соответствии с нормами ГОСТ 9544.

4.3 Параметры шероховатости уплотнительных поверхностей затворов всех типов в зависимости от класса герметичности по ГОСТ 9544 в соответствии с таблицей 7.

Таблица 7 - Параметры шероховатости уплотнительных поверхностей затворов всех типов в зависимости от класса герметичности по ГОСТ 9544

|

Ra, мкм, не более |

Sm, мм, не более |

|

|

А |

0,125 |

0,032 |

|

В |

0,25 |

0,05 |

|

B1 |

||

|

С |

0,5 |

0,1 |

|

С1 |

||

|

D |

0,63 |

0,125 |

|

D1 |

||

|

Примечание - Для обеспечения полной герметичности при вакууме до 13,5952 · 10-7 МПа параметры шероховатости: Ra не более 0,08 мкм, Sm не более 0,025 мм. |

||

4.4 Рекомендуемые допуски формы и взаимного расположения уплотнительных поверхностей затворов приведены в приложении А.

4.5 Твердость уплотнительных поверхностей золотника для всех типов затворов рекомендуется превышать твердость поверхности седла не менее чем на 5 единиц HRC.

4.6 Удельные нагрузки qy, МПа, необходимые для обеспечения герметичности затворов при контакте по поверхности (тип I - III) определяются по эмпирической формуле

![]()

где m - безразмерный коэффициент, учитывающий влияние рабочей среды, в соответствии с таблицей 8;

с - постоянная величина для примененного материала в уплотнении затворов, в соответствии с таблицей 9, МПа;

Р - рабочее давление, МПа;

В - ширина уплотнения (рис. 1 - 3), см.

Таблица 8 - Значение коэффициента, учитывающего влияние среды

|

т |

|

|

Жидкая среда |

1,0 |

|

Воздух, пар, паро-водяная смесь |

1,5 |

|

Среды с высокой проникающей способностью (водород, керосин и др.) |

2,0 |

Таблица 9 - Значение постоянной величины для применяемого материала

|

с, МПа |

|

|

Сталь и твердые сплавы |

3,5 |

|

Бронза, латунь, медь |

3,0 |

4.7 Погонные нагрузки qn, Н/см, необходимые для обеспечения герметичности затворов при контакте по линии (рис. 4 - 5), определяются по эмпирической формуле

![]() (2)

(2)

где т - безразмерный коэффициент в соответствии с таблицей 8;

q¢n - погонная нагрузка, зависящая от примененного материала в уплотнении затвора, Н/см, в соответствии с таблицей 10. При изготовлении уплотнений из разных материалов величина q¢n принимается по наиболее мягкому материалу.

Таблица 10 - Значение погонной нагрузки, зависящее от примененного материала

|

q¢n, Н/см |

|

|

Медь, латунь мягкая |

200 |

|

Латунь твердая, бронза, чугун |

250 |

|

Сталь и твердые сплавы |

300 |

4.8 Предельно допустимые удельные нагрузки для различных материалов уплотнений qдоп, приведены в таблице 11.

Таблица 11 - Предельно допустимые удельные нагрузки для различных материалов уплотнений

|

Тип, марка |

Температура применения, °С |

Твердость |

qдоп, МПа |

||

|

Перемещение золотника без вращения |

Перемещение золотника с вращением |

||||

|

Латунь |

ЛС 59-1 |

От -253 до 750 |

80 - 140 НВ |

80 |

20 |

|

ЛЦ38Мц2С2 |

|||||

|

(ЛМЦС58-2-2) |

|||||

|

ЛЦ16К4 |

От -200 до 250 |

Не менее 100 НВ |

100 |

25 |

|

|

(ЛЦ80-3Л) |

|||||

|

Бронза |

БрАЖМц10-3-1,5 |

От - 253 до 250 |

170-200 НВ |

100 |

35 |

|

БрАЖН 10-4-4 |

От -196 до 350 |

200 - 240 НВ |

|||

|

Сталь высоколегированная (коррозионностойкая, кислотостойкая, жаропрочная) |

12Х18Н9Т |

От -253 до 350 |

121 - 179 НВ |

150 |

15 |

|

15Х18Н12С4ТЮ |

От -100 до 300 |

155 - 170 НВ |

|||

|

10Х17Н13М2Т |

От -260 до 350 |

||||

|

121 - 179 НВ |

|||||

|

ЭИ 943 |

От -196 до 400 |

135 - 185 НВ |

|||

|

20X13 |

От -40 до 300 |

33 - 42 HRC |

250 |

25 |

|

|

14Х17Н2 |

От -70 до 250 |

22 - 31 HRC |

|||

|

Сталь легированная конструкционная |

38Х2МЮА |

От -40 до 450 |

Азотирование 750 - 900 HV |

300 |

80 |

|

Наплавочные твердые износостойкие материалы |

Электроды типа |

От -200 до 800 |

41,5 - 51,5 HRC |

1000 |

80 |

|

Э-190К62Х29В5С2 |

|||||

|

(марки ЦН-2 и др.) |

|||||

|

Прутки: Стеллит В3К |

|||||

|

ОСТ 1.90078 |

|||||

|

Пр В3К |

|||||

|

Электроды типа |

От -130 до 450 |

29,5 - 39 HRC |

800 |

80 |

|

|

Э-08Х17Н8С6Г |

|||||

|

(марки ЦН-6Л) |

|||||

|

Электроды типа |

От -200 до 600 |

39,5 - 49,5 HRC |

|||

|

Э-13Х16Н8М5С5Г4Б |

|||||

|

(марки ЦН12М) |

|||||

|

Электроды типа |

От 253 до 300 |

41,5 - 49,5 HRC |

|||

|

Э-09Х31Н8АМ2 |

|||||

|

(марки УОНИ-13/Н1-БК, ЭЛ3-НВ1) |

|||||

|

ПП-АН133 |

До 450 |

27 - 34 HRC |

700 |

70 |

|

|

ТУ ИЭС 511 |

|||||

|

ПЛ-АН150 |

|||||

|

ТУ ИЭС 418 |

|||||

|

ПЛ-АН151 |

До 600 |

38 - 50 HRC |

|||

|

ТУ ИЭС 555 |

|||||

|

ПП-АН157 |

До 565 |

36 - 50 HRC |

|||

|

ТУ ИЭС 654 |

|||||

|

Нп-13Х15АГ13ТЮ |

До 300 |

³ 20 HRC |

250 |

25 |

|

|

ТУ 3-145 |

|||||

|

Типа 20X13 |

24 - 40 HRC |

||||

|

* Наплавочные материалы по СТ ЦКБА 053. Примечания 1 Для затворов с конусным контактом (тип II) допускается увеличение qдоп до 1,5 за исключением твердых наплавочных материалов. 2 Твердость в единицах HRC дана в соответствии с ГОСТ 8.064. |

|||||

4.9 Направление подачи рабочей среды в арматуре для затворов всех типов, установленных настоящим стандартом, не регламентируется.

4.10 Для рабочих сред с твердыми включениями следует применять в арматуре затворы типов II, III. Размер твердых включений (частиц) не должен превышать (кроме особо оговоренных случаев) 70 мкм по максимальному измерению.

4.11 В криогенной арматуре, как правило, применяют затворы типов IV и V, допускается применять затвор типа I.

4.12 Затворы арматуры АЭС должны соответствовать требованиям НП-068.

4.13 Выбор материалов деталей затворов «металл по металлу» и их испытания для арматуры АЭС должны производиться с учетом требований «Специальных условий поставки оборудования, приборов, материалов и изделий для объектов атомной энергетики».

4.14 Отказ арматуры по затвору - негерметичность, превышающая установленную в соответствии с 4.2.

4.15 Критерий предельного состояния арматуры по затвору - достижение максимально допустимой протечки в соответствии с п. 4.2.

4.16 Рекомендуемые показатели надежности и технико-эксплуатационные характеристики затворов с уплотнением «металл по металлу» в составе арматуры приведены в приложении Б.

4.17 Допускается применение других конструктивных и материальных исполнений затворов при условии их отработки в установленном порядке по программам, согласованным с ЗАО «НПФ «ЦКБА» и государственными надзорными органами.

Приложение А

(рекомендуемое)

Допуски запорных клапанов

А.1 Допуски взаимного расположения уплотнительных поверхностей приведены в таблице А.1

Таблица А.1 - Допуски взаимного расположения уплотнительных поверхностей (параллельное и угловое смещение осей золотника и седла) для затворов типов I - V

Размеры в мкм

|

Допуски для рабочих давлений, МПа |

|||||||

|

От 13,5952 · 10-7 до 13,3322 · 10-5 включ. |

Св. 13,3322 · 10-5 до 46,662 · 10-3 включ. |

Св. 46,662 · 10-3 до 0,4 включ. |

Св. 0,4 до 2,5 включ. |

Св. 2,5 до 10,0 включ. |

Св. 10,0 до 40,0 включ. |

Св. 40,0 до 150 включ. |

|

|

DN6 |

0,4 |

0,8 |

1,0 |

0,8 |

0,6 |

0,4 |

0,3 |

|

DN10 |

|||||||

|

DN15 |

0,5 |

1,0 |

1,2 |

1,0 |

0,8 |

0,5 |

0,4 |

|

DN20 |

|||||||

|

DN25 |

0,6 |

1,2 |

1,6 |

1,2 |

1,0 |

0,6 |

0,5 |

|

DN32 |

|||||||

|

DN40 |

0,8 |

1,6 |

2,0 |

1,6 |

1,2 |

0,8 |

0,6 |

|

DN50 |

|||||||

|

DN65 |

1,0 |

2,0 |

2,5 |

2,0 |

1,6 |

1,0 |

- |

|

DN80 |

|||||||

|

DN100 |

1,2 |

2,5 |

3,0 |

2,5 |

2,0 |

1,2 |

- |

|

DN125 |

|||||||

|

DN150 |

1,6 |

3,0 |

4,0 |

3,0 |

2,5 |

1,6 |

- |

|

DN200 |

|||||||

Для обеспечения допусков взаимного расположения (таблица А.1) необходим расчет технологических размерных цепей для установления допусков на звенья (детали), входящие в размерную цепь.

Для расчета размерных цепей рекомендуются [1] и [2].

А.2 Суммарные допуски формы уплотнений запорных клапанов приведены в таблице А.2

Таблица А.2 - Суммарный допуск формы уплотнений запорных клапанов (неплоскостность - тип I, III и некруглость - тип II, IV, V)

Размеры в мкм

|

Номинальный диаметр |

Суммарные допуски для рабочих давлений, МПа |

||||||

|

От 13,5952 · 10-7 до 13,3322 · 10-5 включ. |

Св. 13,3322 · 10-5 до 46,662 · 10-3 включ. |

Св. 46,662 · 10-3 до 0,4 включ. |

Св. 0,4 до 2,5 включ. |

Св. 2,5 до 10,0 включ. |

Св. 10,0 до 40,0 включ. |

Св. 40,0 до 150 включ. |

|

|

DN6 |

0,25 |

0,4 |

0,5 |

0,4 |

0,3 |

0,25 |

0,2 |

|

DN10 |

|||||||

|

DN15 |

0,3 |

0,5 |

0,6 |

0,5 |

0,4 |

0,3 |

0,25 |

|

DN20 |

|||||||

|

DN25 |

0,4 |

0,6 |

0,7 |

0,6 |

0,5 |

0,4 |

0,3 |

|

DN32 |

0,5 |

0,7 |

|||||

|

DN40 |

0,8 |

0,7 |

0,6 |

0,5 |

0,4 |

||

|

DN50 |

0,6 |

0,8 |

0,9 |

0,8 |

0,7 |

0,6 |

0,5 |

|

DN65 |

1,0 |

- |

|||||

|

DN80 |

0,7 |

0,9 |

0,9 |

0,8 |

0,7 |

||

|

DN100 |

1,2 |

1,0 |

- |

||||

|

DN125 |

0,8 |

1,0 |

0,9 |

0,8 |

|||

|

DN150 |

1,0 |

1,3 |

1,4 |

1,3 |

1,2 |

1,0 |

- |

|

DN200 |

1,2 |

1,4 |

1,5 |

1,4 |

1,3 |

1,2 |

|

Для установления норм точности на отклонение формы (таблица А.2) золотника и седла рекомендуется использовать соотношение

[DФi] = [DФS] · Ку.к.,

где [DФi] - допуск формы золотника (седла);

[DФS] - суммарный допуск формы соединения затвора;

Ку.к. - коэффициент, учитывающий контактное взаимодействие волнистых поверхностей в соответствии с таблицей А.3.

Таблица А.3 - Значение коэффициента, учитывающего взаимодействие волнистых поверхностей

|

Коэффициент Ку.к. |

|

|

От DN6 до DN15 |

0,5 |

|

От DN20 до DN40 |

0,55 |

|

От DN50 до DN100 |

0,6 |

|

От DN125 до DN200 |

0,65 |

Приложение Б

(рекомендуемое)

Показатели надежности и технико-эксплуатационные характеристики запорных клапанов

Б.1 Показатели надежности и технико-эксплуатационные характеристики затворов приведены в таблице Б.1

Таблица Б.1 - Показатели надежности и технико-эксплуатационные характеристики затворов типов I - V

|

Величина |

|

|

Срок службы до замены, лет |

12 |

|

Ресурс до замены, часы |

96000 |

|

Ресурс до замены, циклы |

10500 |

|

Наработка на отказ, часы, не менее |

32000 |

|

Наработка на отказ, циклы, не менее |

3500 |

|

Назначенный ресурс*, циклы |

3000 |

|

Назначенный срок службы*, лет |

12 |

|

* Назначенные показатели используются в случае, если по условиям эксплуатации арматуры отказ затвора является критическим (отказ, последствия которого связаны с созданием угрозы для жизни и здоровья людей, для окружающей среды со значительным экологическим ущербом и снижением безопасности на предприятии-заказчике). Примечание - Номенклатура показателей надежности и технико-эксплуатационных характеристик и их количественные значения уточняются при разработке технического задания на арматуру. |

|

Библиография

[1] РД 50-635-87 «Методические указания. Цепи размерные. Основные понятия. Методы расчета линейных и угловых цепей»;

|

Генеральный директор |

В.П. Дыдычкин |

|

Первый заместитель |

Ю.И. Тарасьев |

|

Заместитель генерального директора - |

В.В. Ширяев |

|

Зам. директора - |

С.Н. Дунаевский |

|

Начальник отдела уплотнений, деталей |

А.Ю. Калинин |

|

Начальник научно-исследовательской |

Е.С. Семенова |

|

Исполнитель: |

|

|

Зам. начальника отдела уплотнений, деталей |

О.И. Федоров |

|

Инженер |

А.А. Потапова |

|

СОГЛАСОВАНО |

|

|

Председатель ТК 259 |

М.И. Власов |

|

Представитель заказчика 1024 ВП МО РФ |

А.А. Хапин |

СОДЕРЖАНИЕ