ОАО «ГАЗПРОМ»

|

Управлением технического надзора СОГЛАСОВАН: Управлением по

транспортировке газа |

УТВЕРЖДЕН: Начальник Департамента ____________ Б.В. Будзуляк 25 апреля 2005 г. |

ВРЕМЕННАЯ МЕТОДИКА

ЭКСПЕРТНОЕ

ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ

СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ НА

КОМПРЕССОРНЫХ И ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ

СТАНЦИЯХ.

Оценка технического состояния

и возможности дальнейшей эксплуатации

Москва 2005

ПРЕДИСЛОВИЕ

|

РАЗРАБОТАН |

ДОАО «Центральное конструкторское бюро нефтеаппаратуры» (ДОАО «ЦКБН»), ИТЦ «Оргтехдиагностика» |

|

СОГЛАСОВАН |

Управлением по транспортировке газа и газового конденсата ОАО «Газпром» письмом № 03/0810-226 от 02.02.2005 г. Управлением технического надзора Федеральной службы по экологическому, технологическому и атомному надзору письмом № 03/9-03/827 от 27.02.2005 г. |

|

ВЗАМЕН |

ВРД 39-1.10-066-2002 «Экспертное техническое диагностирование сосудов, работающих под давлением на компрессорных и газораспределительных станциях». |

Временная методика будет действовать до выпуска единого документа по диагностированию всей номенклатуры сосудов, работающих под давлением на объектах ОАО «Газпром».

Письмо ОАО «Газпром» № Д3/26-1584 от 20.08.2003.

СОДЕРЖАНИЕ

Временная методика

Экспертное техническое

диагностирование сосудов, работающих

под давлением на компрессорных и газораспределительных станциях.

Оценка технического состояния и возможности дальнейшей эксплуатации

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящая методика распространяется на сосуды отечественного и зарубежного производства (далее «сосуды»), поднадзорные Федеральной службе по экологическому, технологическому и атомному надзору (Ростехнадзору), на которые распространяется действие ПБ 03-576-03 [1], работающие под давлением на предприятиях объектов ОАО «Газпром»: компрессорных линейных (КС), газораспределительных (ГРС) и дожимных компрессорных (ДКС) станциях.

1.2 Настоящая методика устанавливает требования к организации, содержанию и проведению комплекса работ, выполняемых при экспертном техническом диагностировании сосудов.

1.3 Настоящая методика не распространяется на сосуды, работающие с природным газом, содержание сероводородных компонентов в котором превышает требования ОСТ 51.40.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящей методике использованы ссылки на следующие нормативные документы:

ГОСТ 1497-84 Металлы. Методы испытаний на растяжение

ГОСТ 1778-70 Сталь. Металлографические методы определения неметаллических включений

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 5640-68 Сталь. Металлографический метод оценки микроструктуры листов и ленты

ГОСТ 7122-81 Швы сварные и металл наплавленный. Методы отбора проб для определения химического состава

ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для химического состава

ГОСТ 9012-59 Металлы и сплавы. Метод измерения твёрдости по Брюнеллю

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10243-75 Сталь. Метод испытаний и оценки макроструктуры

ГОСТ 14249-89 Сосуды и аппараты. Нормы и методы расчета на прочность

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 18661-73 Сталь. Измерение твёрдости методом ударного отпечатка

ГОСТ 20911-89 Техническая диагностика. Термины и определения

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля

ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия

ГОСТ 22762-77 Металлы и сплавы. Метод измерения твердости на пределе текучести вдавливанием шара

ГОСТ 23479-79 Контроль неразрушающий. Методы оптического вида. Общие требования

ГОСТ 24755-89 Сосуды и аппараты. Нормы и методы расчёта укрепления отверстий

ГОСТ 25997-83 Сварка металлов плавлением. Статистическая оценка качества по результатам неразрушающего контроля

ГОСТ 26202-84 Сосуды и аппараты. Нормы и методы расчета обечаек и днищ от воздействия опорных нагрузок

ГОСТ 28702-90 Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования

ГОСТ 12.1.007-76 Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.085-2002 Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности

ГОСТ 25.506-85 Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении

ОСТ 24.201.03-90 Сосуды и аппараты стальные высокого давления. Общие технические требования

ОСТ 26-5-99 Контроль неразрушающий. Цветной метод контроля сварных швов наплавленного и основного металла

ОСТ 26 291-94 Сосуды и аппараты стальные сварные. Общие технические условия

ОСТ 26-2044-83 Швы стыковые и угловые сварных соединений сосудов, аппаратов, работающих под давлением. Методика ультразвукового контроля

ОСТ 34-70-690-96 Металл паросилового оборудования электростанций. Методы металлографического анализа в условиях эксплуатации

ОСТ 51.40-93 Газы горючие природные, поставляемые и транспортируемые по магистральным газопроводам. Технические условия

3 ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

3.1 авария: Разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте или взрыв.

3.2 пробное давление: Давление, при котором производится испытание сосуда.

3.3 рабочее давление: Максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса.

3.4 разрешенное давление: Максимально допустимое избыточное давление сосуда (элемента), установленное по результатам технического освидетельствования или диагностирования.

3.5 расчетное давление: Давление, на которое производится расчет на прочность.

3.6 дефект: Каждое отдельное несоответствие конструктивного параметра или металла (в т.ч. химического состава, структуры, сплошности, состояния поверхности и др. свойств) требованиям, установленным в конструкторской (проектной) или НД, обусловленное технологическим процессом при изготовлении, транспортировкой, монтажом или условиями эксплуатации;

3.7 полупрозрачный дефект: Область контролируемого материала конструкции, обладающая акустическим сопротивлением, отличающимся от акустического сопротивления основной массы металла.

3.8 дефекты сварных соединений:

- включение: Обобщенное наименование пор, шлаковых и вольфрамовых включений;

- непровар: Дефект сварного шва, заключающийся в отсутствии сплавления между металлом шва и основным металлом или (при многослойной сварке) между отдельными слоями шва;

- несплошность:

1 Обобщенное наименование всех нарушений сплошности и формы сварного соединения (трещина, непровар, несплавление, включение, вогнутость и др.).

2 Неоднородность металла, вызывающая отражение или ослабление ультразвуковых волн, достаточное для регистрации его при контроле с заданной чувствительностью (См. полупрозрачный дефект);

- подрез: Дефект сварного соединения, представляющий собой углубление (канавку) в основном металле, расположенное вдоль границы шва;

- пора: Дефект металла сварного шва в виде заполненной шлаком несплошности металла различной формы;

- смещение кромок: Неправильное положение кромок друг относительно друга, когда плоскости, касательные к поверхностям стыкуемых деталей, не совпадают;

- трещина (технологическая трещина при сварке): Дефект сварного соединения в виде разрыва металла в сварном шве и (или) прилегающих к нему зонах термического влияния и основного металла; наиболее опасный дефект сварного соединения в виде узкого разрыва металла, направленного под углом примерно 90° к поверхности стенки сосуда. Трещины могут образовываться в шве, зоне термического влияния и по границе сплавления.

3.9 дефекты металлургического происхождения:

- закат: Нарушение сплошности поверхности в направлении прокатки по всей длине листа (корпуса или днища) или на значительной его части;

- ликвация: Представляет собой неоднородность металла по химическому составу, структуре и неметаллическим включениям. По шкалам оценивается четыре вида ликвации - точечная, пятнистая, ликвационный квадрат или круг, предусадочная ликвация (ликвация, как правило, представляет собою, с точки зрения ультразвукового неразрушающего контроля полупрозрачный дефект);

- плена: Отслоение металла различной толщины и размера, чаще всего языкообразной формы, вытянутое в направления прокатки и соединенное с основным металлом одной стороной. Нижняя поверхность плены, а также образованное ею углубление окислены;

- расслоение: Нарушение сплошности металла, направленное параллельно плоскости листового проката;

- риска: Продольная канавка, образовавшаяся от царапанья поверхности металла наварами и другими выступами на прокатном инструменте.

3.10 техническое диагностирование: Определение технического состояния сосуда. Задачами технического диагностирования являются: контроль технического состояния, поиск места и определение причин отказа (неисправности), прогнозирование техническою состояния (по ГОСТ 20911).

3.11 экспертное техническое диагностирование: Техническое диагностирование сосуда, выполняемое по истечении расчетного срока службы сосуда или расчетного ресурса безопасной работы, а также после аварии или обнаруженных повреждений элементов, работающих под давлением, с целью определения возможных параметров и условий дальнейшей эксплуатации.

3.12 конструкторская документация: Графические и текстовые документы, которые в отдельности или в совокупности определяют состав и устройство изделия и содержат необходимые данные для его разработки или изготовления, контроля, приемки, эксплуатации и ремонта. К конструкторской документации относят: чертежи, ведомости комплектующих деталей, схемы, расчеты, спецификации, пояснительные записки, технические условия и др.;

3.13 АРД-диаграмма в ультразвуковой дефектоскопии: Система графиков, связывающих амплитуду отраженного или прошедшего ультразвукового сигнала с глубиной залегания дефекта и его эквивалентной площадью с учетом типа электроакустического преобразователя.

3.14 Заключение по результатам ЭТД: Документ, содержащий обоснованные выводы о техническом состоянии сосуда, возможности и условиях продолжении его эксплуатации, новом назначенном сроке службы.

3.15 Заключение экспертизы: Документ, содержащий обоснованные выводы о соответствии или несоответствии объекта экспертизы требованиям промышленной безопасности.

3.16 наработка: Продолжительность работы сосуда.

3.17 обечайка: Цилиндрическая оболочка замкнутого профиля, открытая с торцов.

3.18 опора: Устройство для установки сосуда в рабочем положении и передачи нагрузок от сосуда на фундамент или несущую конструкцию.

3.19 специализированная научно-исследовательская организация: Организация, имеющая разрешение Ростехнадзора на проведение проектно-конструкторских работ по созданию, ремонту и реконструкции сосудов, а также на изготовление, монтаж, ремонт, реконструкцию сосудов и (или) их наладку, диагностику;

3.20 экспертная организация: Организация, имеющая лицензию Ростехнадзора на проведение экспертизы промышленной безопасности в соответствии с действующим законодательством.

3.21 охрупчивание металла: Процесс перехода от пластического разрушения металла к хрупкому.

3.22 параметр технического состояния: Конструктивный, физико-механический или любой иной признак объекта (сосуда), который качественно или количественно характеризует его техническое состояние.

3.23 повреждение: Событие, заключающееся в нарушении работоспособности объекта или его составных частей (узлов, элементов) вследствие внешних воздействий, не предусмотренных или превышающих уровни, установленные в нормативной и (или) конструкторской документации.

3.24 механические повреждения:

- вмятина: Повреждение в результате статического или динамического взаимодействия поверхности сосуда с твердым телом, не имеющим острых кромок. Вмятина характеризуется плавным сопряжением поверхностей, образующих углубление, с поверхностью сосуда. Характерным параметром вмятины является ее глубина, определяемая как максимальное радиальное смещение поверхности вмятины от своего первоначального (номинального) положения;

- забоина: Повреждение, проявляющееся в результате динамического взаимодействия поверхности элементов сосуда с твердым телом, имеющим острые края, без тангенциального перемещения. В зависимости от характера и силы удара забоина может иметь различную форму, площадь и глубину (до 4 мм). В стенке сосуда в момент удара возникают значительные напряжения изгиба. Площадь забоины условно равна произведению ее длины (максимального линейного размера забоины в плане) на ширину (наибольший размер, перпендикулярный длине забоины);

- задир: Повреждение с теми же характеристиками, что и у царапины. В отличие от царапины задир имеет зазубренные края. Задир характеризуется когезионным отрывом, при котором прочность фрикционных связей между поверхностью металла и царапающим телом выше прочности основного материала в глубине стенки сосуда;

- царапина: Повреждение наружной поверхности металла в результате однократного динамического взаимодействия поверхности с перемещающимся относительно нее твердым телом («индентором»), имеющим острые края. При образовании царапины контактные напряжения достигают разрушающих значений. В этой связи определение твердости по Виккерсу (для металла толщиной менее 10 мм) в настоящем руководящем документе не рекомендуется. Форма поперечного сечения царапины близка к треугольной или трапецевидной и может изменяться по длине.

Направление относительно образующей сосуда - произвольное. Форма царапины на поверхности сосуда может быть прямолинейной, криволинейной и полигональной;

3.25 разрушение хрупкое: Вид разрушения, при котором размер пластической зоны у вершины трещины или концентратора, инициирующих разрушение, пренебрежимо мал по сравнению с размером поперечного сечения сосуда (образца) в месте разрушения.

3.26 ресурс: Суммарная наработка сосуда от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние;

3.27 остаточный ресурс: Суммарная наработка сосуда от момента контроля его технического состояния до перехода в предельное состояние.

3.28 расчетный ресурс сосуда (элемента): Продолжительность эксплуатации сосуда (элемента), в течение которого изготовитель гарантирует надежность его работы при условии соблюдения режима эксплуатации, указанного в руководстве (инструкции) по эксплуатации изготовителя и расчетного числа пусков.

3.29 соединение фланцевое: Неподвижное разъемное соединение частей сосуда, герметичность которого обеспечивается путем сжатия уплотнительных поверхностей непосредственно друг с другом или через посредство расположенных между ними прокладок из более мягкого материала, сжатых крепежными деталями.

3.30 исправное техническое состояние: Состояние сосуда, при котором он соответствует всем требованиям нормативной и (или) конструкторской (проектной) документации.

3.31 техническое состояние сосуда: Состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды, значениями параметров, установленных технической документацией.

3.32 неисправное техническое состояние: Состояние сосуда, при котором он не соответствует хотя бы одному из требований нормативной и /или конструкторской (проектной) документации. Если в сосуде при обследовании обнаружен дефект, непредусмотренный конструкторской документацией, например, непровар, техническое состояние оценивается как «неисправное». Если расчетами доказывается допустимость данного дефекта, сосуд с этой неисправностью может быть допущен к дальнейшей эксплуатации, и техническое состояние в «Заключении...» оценивается как «работоспособное».

3.33 неработоспособное техническое состояние: Состояние сосуда, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативной и (или) конструкторской (проектной) документации. В настоящем стандарте подобное определение дается техническому состоянию сосуда, если при проведении ЭТД выявлен хотя бы один параметр, при котором условия прочности корпуса сосуда при заданных условиях эксплуатации не выполняются.

3.34 работоспособное техническое состояние: Состояние сосуда, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативной и (или) конструкторской (проектной) документации. Работоспособный сосуд в отличие от исправного должен удовлетворять лишь тем требованиям нормативной и (или) конструкторской (проектной) документации, выполнение которых обеспечивает нормальное применение сосуда по назначению. В настоящем стандарте подобное определение дается техническому состоянию сосуда, у которого при проведении экспертного технического диагностирования выявлены повреждения, дефекты или эксплуатационные параметры, выходящие за рамки допускаемых значений, определенных конструкторской (проектной) и (или) нормативной документацией, устанавливающей требования к качеству при изготовлении, но расчетами доказано, что прочность корпуса сосуда при заданных условиях эксплуатации обеспечивается.

3.35 назначенный срок службы: Календарная продолжительность эксплуатации, при достижении которой эксплуатация должна быть прекращена независимо от его технического состояния. По истечении назначенного срока службы сосуд должен быть остановлен и должно быть принято одно из следующих решений: списание или проведение экспертного технического диагностирования сосуда с выдачей заключения об установлении нового назначенного срока.

3.36 срок службы сосуда: Продолжительность эксплуатации сосуда в календарных годах до перехода в предельное состояние.

3.37 расчетная температура стенки: Температура, при которой определяются физико-механические характеристики, допускаемые напряжения материала и проводится расчет на прочность элементов сосуда.

3.38 допустимая толщина стенки: Минимальная толщина стенки сосуда (или его элемента), при которой выполняются условия прочности, установленные действующей НД; она является критерием для определения достаточных значений фактической толщины стенки.

3.39 фактическая толщина стенки: Толщина стенки, измеренная на конкретном участке сосуда (элемента).

3.40 номинальная толщина элемента сосуда: Указанная на чертеже паспорта сосуда толщина основного металла элемента без учета допусков;

3.41 расчетная толщина стенки: Толщина стенки сосуда (или его элемента), теоретически необходимая для обеспечения прочности сосуда (или его элемента) при воздействии внутреннего или наружного давления.

3.42 штуцер: Элемент, предназначенный для присоединения к сосуду трубопроводов, трубопроводной арматуры, контрольно-измерительных приборов и т.п.

3.43 элемент сосуда: Сборная единица сосуда, предназначенная для выполнения одной из основных функций сосуда.

3.44 экспертиза: Рассмотрение какого-либо вопроса экспертами для вынесения заключения.

3.45 экспертиза промышленной безопасности (далее экспертиза): Оценка соответствия объекта экспертизы предъявляемым к нему требованиям промышленной безопасности, результатом которой является заключение.

3.46 эксперт: Специалист, осуществляющий проведение экспертизы промышленной безопасности.

4 ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

В настоящей методике использованы следующие сокращения:

А - приборы автоматики;

АРД - амплитуда-расстояние-диаметр дефекта;

АЭ - акустико-эмиссионный;

АЭК - акустико-эмиссионный контроль;

БДЗ - быстродействующий затвор;

ВИК - визуальный и измерительный контроль;

КИП - контрольно-измерительные приборы;

МПК - магнитопорошковый контроль;

НК - неразрушающий контроль;

НД - нормативная документация;

УЗ - ультразвуковой;

УЗК - ультразвуковой контроль;

ЭТД - экспертное техническое диагностирование.

5 ОСНОВНЫЕ ПОЛОЖЕНИЯ

5.1 ЭТД является составной частью экспертизы промышленной безопасности технических устройств и выполняется для сосудов:

- выработавших назначенный срок службы;

- фактический срок службы которых превысил 20 лет и более [при отсутствии в технической документации диагностируемого сосуда сведений о назначенном сроке службы];

- после механических повреждений корпуса, вызванных аварией или попавших в зону огня при пожаре;

- при нарушении установленного режима эксплуатации (превышение разрешенного давления, кроме предусмотренного гидравлическими испытаниями; действие статических, циклических и вибрационных нагрузок, не предусмотренных проектно-конструкторской документацией);

- при обнаружении повреждений и дефектов, не допустимых ПБ 03-576-03 [1], ОСТ 26 291.

5.2 ЭТД выполняют организации, имеющие лицензию Ростехнадзора на проведение экспертизы промышленной безопасности в соответствии с действующим законодательством, персонал, аттестованный в установленном порядке, и метрологически обеспеченные технические средства.

5.3 Оценка технического состояния сосуда проводится на основании:

- проверки соответствия параметров технического состояния требованиям конструкторской (проектной) и НД, предъявляемым к конструкции и материалам при изготовлении, монтаже, ремонте и эксплуатации;

- проверки соответствия параметров технического состояния, выявленных повреждений и дефектов критериям и нормам, установленным в настоящем документе;

- поверочных расчетов на прочность (при необходимости).

5.4 Сосуд допускается к дальнейшей эксплуатации в установленном порядке, если в результате проведенного ЭТД определено, что при расчетных параметрах нагружения (давлении и температуре) он находится в «исправном» или «работоспособном» состоянии.

5.5 Для сосуда, допускаемого к дальнейшей эксплуатации, устанавливаются новый назначенный срок службы и регламент контроля технического состояния при продолжении его эксплуатации (п. 12).

6 ОРГАНИЗАЦИЯ ПРОВЕДЕНИЯ РАБОТ

6.1 Выполнение ЭТД осуществляется по договору между экспертной организацией и предприятием, эксплуатирующим сосуд.

6.2 ЭТД сосудов, выполненных из сталей в соответствии с ПБ 03-576-03 [1] (или зарубежных аналогов отечественных сталей), включает последовательное выполнение следующих работ:

- анализ технической документации;

- разработку программы экспертного обследования;

- подготовку сосуда к экспертному обследованию и обеспечение безопасности при обследовании;

- экспертное обследование сосуда (сбор необходимой и достаточной диагностической информации);

- анализ параметров технического состояния, повреждений и дефектов;

- назначение срока и условий дальнейшей эксплуатации, регламента контроля технического состояния при продолжении эксплуатации;

- подготовку «Заключения по результатам ЭТД сосуда».

6.3 Предприятие, эксплуатирующее сосуд, определяет сроки проведения его экспертного обследования (как этапа ЭТД), в установленном для данного предприятия порядке предоставляет экспертной организации необходимую техническую документацию, готовит сосуд к обследованию (п. 9) и оформляет наряд-допуск специалистов экспертной организации на проведение работ повышенной опасности, производит вырезку металла, если она предусмотрена в программе экспертного обследования (п. 10.5.5). Сроки проведения экспертного обследования сосудов рекомендуется приурочивать к их плановым производственным остановкам.

6.4 Приказом по экспертной организации официально формируется группа квалифицированных экспертов, назначается руководитель работы (ведущий эксперт). Полномочия экспертов определяются в порядке, установленном экспертной организацией.

Ведущий эксперт организует и координирует проведение работ, согласовывает с техническим руководителем предприятия, эксплуатирующего сосуд, программу экспертного обследования (п. 8) и передает ему один экземпляр программы для подготовки сосуда(ов) к экспертному обследованию.

7 АНАЛИЗ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ

7.1 Анализ технической документации выполняется для:

- определения соответствия технических характеристик и конструкции сосуда требованиям конструкторской (проектной) документации;

- выявления имевших место отклонениях от технологического регламента при эксплуатации сосуда (нарушениях эксплуатационных режимов, авариях и др.);

- получения данных о проведенных ремонтах (по какой причине и когда проводились, характеристика дефектов, технология их ремонта и др.);

- получения информации, уточняющей программу обследования сосуда.

7.2 Анализу подлежат:

- паспорт сосуда с приложениями;

- эксплуатационная документация, содержащая информацию о параметрах нагружения (давление и температура) сосуда, за последние два года эксплуатации;

- документация (протоколы, акты и т.п.), содержащая результаты проведенных ранее обследований сосуда: контроля технического состояния неразрушающими методами (в том числе после ремонта), лабораторных исследований материалов и т.д.;

- другие документы, имеющие отношение к диагностируемому сосуду.

7.3 Объем информации, получаемой в процессе анализа технической документации, и форма отчета установлены приложением А.

7.4 Результаты анализа технической документации учитываются при подготовке программы экспертного обследования (п. 8), экспертном обследовании (п. 10), анализе параметров технического состояния (п. 11) и назначении срока и условий дальнейшей эксплуатации сосуда (п. 12).

7.5 При отсутствии паспорта сосуда его восстановление осуществляется в соответствии с требованиями ПБ 03-576-03 [1].

8 ПРОГРАММА ЭКСПЕРТНОГО ОБСЛЕДОВАНИЯ

8.1 Экспертное обследование проводится по программе, разрабатываемой на каждый сосуд или группу сосудов одной конструкции, работающих на одной станции, с учетом конструктивных особенностей и условий эксплуатации, а также возможности применения того или иного метода неразрушающего контроля.

- перечень выполняемых при экспертном обследовании работ с указанием методов и средств контроля, элементов и зон (отмеченных на карте контроля), подлежащих контролю и его объема;

- карту контроля;

- требования к качеству подготовки поверхности;

- ссылки на НД, которой руководствуются при проведении контроля;

- наименования и адреса «организаций - исполнителей» работ;

8.3 Виды, методы, объем и порядок проведения НК сосуда, включаемые в программу экспертного обследования при первичном ЭТД, устанавливаются на основе таблицы 1 и результатов анализа технической документации (при выявлении зон, подлежащих контролю, но не предусмотренных перечнем таблицы 1).

Объем контроля при вторичном и последующем ЭТД определяется п. 12.6.

При повышенной вибрации трубопроводов (уровень среднеквадратического значения виброскорости 5 мм/с и более), связанных с сосудом, или самого сосуда, сезонных подвижек фундаментов (для регионов, где это имеет место) необходимо особое внимание обратить на сварные соединения патрубков штуцеров, на которые передается нагрузка от этих воздействий. В программе экспертного обследования следует предусмотреть измерение твердости металла (п. 10.5.2) в этих соединениях.

После ремонта по устранению трещин необходимо предусмотреть МПК (п. 10.4.1), УЗК (п. 10.4.2) и (при необходимости) измерение твердости (п. 10.5.2) металла сварных соединений ремонтной зоны.

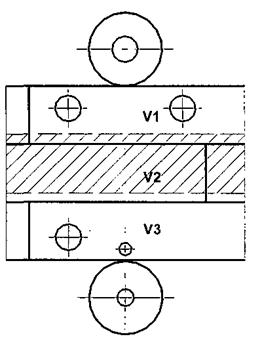

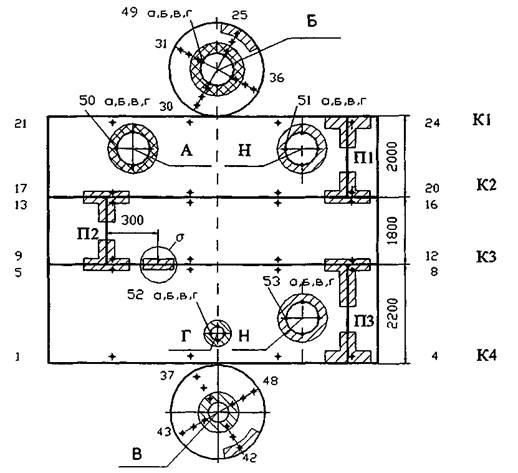

8.4 Зоны контроля, с указанием размеров, должны быть изображены на карте контроля с привязкой их местоположения к ближайшим элементам сосуда или сварным швам (пример представлен на рисунке 1).

8.5 В процессе проведения экспертного обследования сосуда в программу могут быть внесены дополнения (см. примечания в таблице 1, п. 10.2.9, 10.4.1.3, 10.4.2.4, 10.5.2.6, 10.5.4.4).

Решение о необходимости включения дополнительных работ по определению механических характеристик металла, его химического состава и структуры (п. 10.5) принимает ведущий эксперт.

8.6 Программа утверждается руководителем экспертной организации, согласовывается с техническим руководителем предприятия, эксплуатирующего сосуд.

9 ПОДГОТОВКА СОСУДА К ЭКСПЕРТНОМУ ОБСЛЕДОВАНИЮ И ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ПРИ ОБСЛЕДОВАНИИ

9.1 Предприятие, эксплуатирующее сосуд, в соответствии с программой экспертного обследования и требованиями ПБ 03-576-03 [1] готовит сосуд к обследованию и выполняет следующие работы:

- вывеску на месте проведения работ предупредительных плакатов и табличек, установленного образца;

- отключение сосуда от всех коммуникаций со стравливанием газа, установку заглушек с хвостовиками;

Таблица 1 - Наименование работ и порядок их проведения

|

Метод контроля* |

Объект или зона контроля |

Объем контроля** |

Примечание |

|

|

Контроль поверхности сосуда |

вик |

Наружная и внутренняя поверхность сосуда, сварные соединения, внутри корпусные элементы |

Поверхность, доступная контролю |

|

|

Контроль поверхности элементов сосуда |

МПК (капиллярный)1) |

Сварные швы и околошовные зоны соединений приварки к корпусу патрубков штуцеров входа, выхода продукта, горловин люков, дренажных патрубков2) |

100 % |

1) Капиллярный метод дефектоскопии применяется в случае, если технически не может быть применен МПК. 2) Контроль проводится с наружной и внутренней стороны при наличии доступа |

|

Контроль толщины стенки |

УЗ толщинометрия |

Обечайки |

Не менее1) чем в 2-ух поперечных сечениях для каждой обечайки или ее элемента, ограниченного кольцевыми и продольными швами2), не менее 4 измерений в каждом сечении3) |

1) Дополнительно провести 3 измерения в зонах, расположенных напротив входа продукта, если эти зоны не прикрыты внутренними устройствами. 2) Около кольцевых и продольных швов. 3) Точки расположены равномерно по окружности. |

|

Днища |

Не менее: 4 измерений на отбортовке, 4 - в средней зоне и 4 - в центральной зоне1) |

1) Точки равномерно расположены по окружности |

||

|

Патрубки штуцеров Dy > 100, люков |

4 измерения1) в средней части патрубка |

1) Точки равномерно расположены по окружности |

||

|

Контроль сплошности основного металла и металла околошовной зоны |

УЗ дефектоскопия (толщиномером с отображением эхо-сигналов или УЗ дефектоскопом) |

Зоны выявленной несплошности металла при контроле толщины стенки1) |

Определяется по результатам УЗ толщинометрии |

1) При применении УЗ толщиномера без отображения эхо-сигналов - зоны с результатом измерения толщины, отличающимся на 10 % и более от номинальной толщины (исполнительной толщины по сборочному чертежу в паспорте сосуда) |

|

Контроль сварных швов |

УЗ дефектоскопия |

Продольные и кольцевые сварные швы корпуса |

10 %, но не менее 300 мм длины каждого сварного шва (при наличии пересечения - не менее 300 мм длины каждого сварного шва в каждом пересечении). |

В случае обнаружения дефектов объем контроля увеличивается вдвое (20 % и не менее 600 мм соответственно) |

|

Сварные швы приварки к корпусу патрубков штуцеров входа, выхода продукта и горловин люков |

100 % |

Решение о необходимости контроля сварных швов остальных патрубков принимает ведущий эксперт по результатам ВИК и МПК |

||

|

Контроль технического состояния БДЗ1) |

См. приложение Е |

Узлы и детали быстродействующих затворов |

См. приложение Е |

1) При наличии БДЗ |

|

* Допускается применение, в качестве дополнительных, других методов и средств ИК, согласованных с Ростехнадзором для диагностируемого оборудования. Решение принимает ведущий эксперт. При этом в случае регистрации признаков дефекта или потенциально-опасной зоны (например, по данным АЭ контроля) необходимо выполнить идентификацию дефекта другими методами. ** Изменение объема контроля допускается в технически обоснованных случаях (обоснование прикладывается к программе работ). |

||||

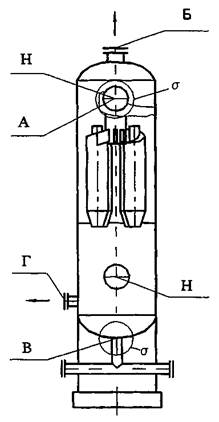

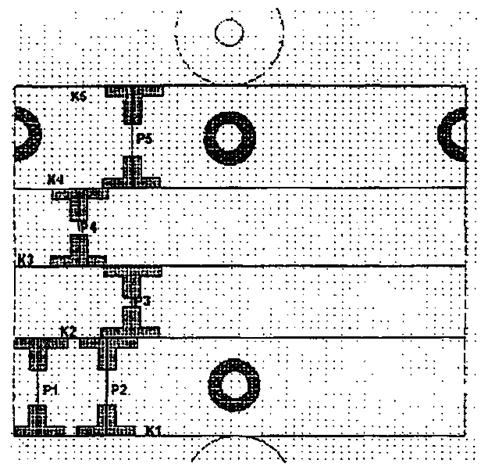

А - вход газа, Б - выход газа, В - дренаж, Г - выход конденсата, Н - люк, К1 - К4 - кольцевые сварные

швы, П1 - П3 - продольные сварные швы, ![]() - ультразвуковой

контроль,

- ультразвуковой

контроль, ![]() - магнитопорошковый

контроль,

- магнитопорошковый

контроль, ![]() -

магнитопорошковый и ультразвуковой контроль, · - местоположение точки

контроля толщины, 1 - 24 - номер точек

контроля толщины стенки обечаек и днищ, (25 - 53) а, б, в, г - номер точки контроля толщины патрубков штуцеров,

-

магнитопорошковый и ультразвуковой контроль, · - местоположение точки

контроля толщины, 1 - 24 - номер точек

контроля толщины стенки обечаек и днищ, (25 - 53) а, б, в, г - номер точки контроля толщины патрубков штуцеров, ![]() - потенциально опасные зоны.

- потенциально опасные зоны.

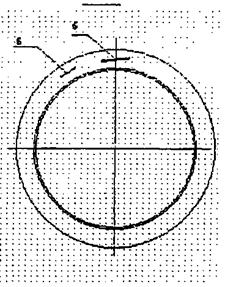

Рисунок 1 - Пример оформления эскиза и карты контроля (пылеуловитель ГП 144)

- установку (при необходимости) лесов, подмостков;

- удаление (снятие) частично или полностью наружной изоляции, препятствующей проведению контроля;

- вскрытие сосуда и очистку его от отложений;

- очистку от загрязнений внутренних и наружных поверхностей сосуда и зачистку зон контроля в соответствии с картой контроля (п. 8.4);

- проведение анализа воздуха внутри сосуда на содержание вредных и взрывоопасных веществ в соответствии с действующими правилами техники безопасности;

- обеспечение освещением (для проведения внутреннего осмотра сосуда) и электропитанием приборов и технических средств контроля в соответствии с правилами техники безопасности, действующими на объекте.

Примечание - Отключение сосуда может не проводиться при проведении отдельных видов контроля: УЗ толщинометрии и дефектоскопии, АЭ контроля, измерении твердости и т.д., при условии оформления предприятием, эксплуатирующим сосуд, разрешения на проведение этих работ.

9.2 Подготовку поверхности сосуда для проведения НК проводят специалисты предприятия, эксплуатирующего сосуд, в объеме и с качеством, указанными в программе экспертного обследования п. 8.2.

Шероховатость поверхности изделий и сварных соединений для проведения контроля должна быть не более:

Ra 12,5 (Rz 80) - при визуальном и измерительном контроле (РД 34.10.130-96 [2]);

Ra 3,2 (Rz 20) - при капиллярных видах контроля (ГОСТ 18442, ОСТ 26 291);

Ra 10 (Rz 63) - при МПК (ГОСТ 21105);

Ra 6,3 (Rz 40) при УЗ и АЭ контроле (в области расположения пьезопреобразователей) (ГОСТ 14782, ОСТ 26-2044, ПБ 03-593-03 [3]).

Примечание - Применение технических средств, позволяющих проведение контроля при другой шероховатости поверхности, допускается при выявляемости дефектов не хуже, чем средствами, с требованиями к шероховатости, перечисленными выше.

Ширина обработки поверхности для ультразвуковой дефектоскопии должна быть не менее 150 мм по обе стороны сварного шва.

Площадь обрабатываемой поверхности для проведения ультразвуковой толщинометрии - не менее 3 диаметров рабочей поверхности используемого пьезоэлектрического преобразователя.

9.3 Предприятие, эксплуатирующее сосуд, обеспечивает выполнение требований по технике безопасности в соответствии с инструкцией по безопасному ведению работ, утвержденной в установленном порядке.

10 ЭКСПЕРТНОЕ ОБСЛЕДОВАНИЕ СОСУДА

10.1.1 Экспертное обследование проводится для выявления дефектов и иных отклонений от требований проектной (конструкторской) и НД, которые могли возникнуть в период эксплуатации, в том числе после проведения предыдущего обследования, или могли быть пропущены при их проведении) с целью последующего определения фактического технического состояния сосуда.

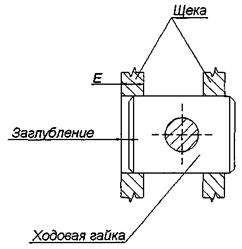

10.1.2 Обследование БДЗ выполняется в соответствии с требованиями Приложения Е.

10.1.3 Результаты экспертного обследования оформляются в виде протоколов, форма которых представлена в приложениях Б и Е.

10.1.4 Перед выполнением обследования сосуда с применением неразрушающих методов контроля необходимо проверить соответствие КИП и А сосуда требованиям промышленной безопасности:

- наличия паспортов,

- наличия четко-обозначенной маркировки, указателей вращения (на запорной арматуре),

- соответствия настроек предохранительных устройств требованиям ГОСТ 12.2.085,

- наличия клейм и отметок о проведенной метрологической поверке,

- наличия сведений о проведении ревизии и испытаний запорной арматуры и предохранительных устройств.

При выявлении несоответствий КИП и А требованиям промышленной безопасности составляется перечень замечаний и согласованных с заказчиком корректирующих мероприятий. Выявленные несоответствия должны быть устранены до окончания ЭТД.

10.2 Визуальный и измерительный контроль

10.2.1 ВИК проводят с целью обнаружения и измерения отклонений от требований НД, дефектов и повреждений:

- всех видов трещин, чаще всего образующихся в местах приварки патрубков штуцеров и горловин люков к корпусу сосуда (на внешней и внутренней поверхности корпуса), местах приварки опор, деталей крепления внутренних устройств к корпусу сосуда;

- коррозионных повреждений, которые на внутренней поверхности корпуса наиболее часто расположены в зонах раздела сред, в местах скопления конденсата, в зоне дренажного патрубка; на наружной поверхности - под изоляцией (например, в зоне «набухания»), в местах повреждения лакокрасочных покрытий;

- эрозионного износа внутренней поверхности корпуса и внутренних устройств, который обычно происходит в зонах резкого изменения траектории движения рабочей среды, например, на элементах корпуса или внутренних устройств напротив входа продукта, и резкого изменения проходного сечения;

- подрезов, прожогов, кратеров и наплывов;

- деформированных участков (выпучин, вмятин);

- смещения кромок соединяемых элементов;

- отклонения образующей вертикального сосуда от вертикали и отрыва трубопроводов входа или выхода газа от фундаментов (ближайших к сосуду);

- отклонения от перпендикулярности патрубка штуцера относительно корпуса (листа), в который вваривается патрубок.

При проведении ВИК следует руководствоваться требованиями ПБ 03-576-03 [1], ОСТ 26 291, настоящим руководящим документом и РД 34.10.130-96 [2].

10.2.2 Контролю подвергаются фундаменты опор сосуда и трубопроводов входа и выхода продуктов (для вертикальных сосудов), анкерные болты крепления сосуда к фундаменту и фланцевые соединения, опоры, днища, обечайки, патрубки штуцеров и люков, сварные соединения, а также внутренние устройства.

10.2.3 Контролю подлежат все сварные швы с наружной и внутренней (при наличии доступа) стороны сосуда (а также примыкающие к ним участки основного металла по обе стороны от шва шириной не менее 50 мм).

Контролируются также сварные швы обнаруженных ремонтных зон, не зарегистрированных в паспорте сосуда.

10.2.4 Внутреннему осмотру также подлежат

- в пылеуловителях с циклонным внутренним устройством:

кронштейны крепления циклонной группы,

сварные соединения опорного кольца с корпусом сосуда и с тарелкой циклонной группы,

сварное соединение трубы входа газа в циклонную группу с патрубком штуцера входа газа,

сварное соединение циклонов с опорной решеткой,

элементы циклонов на наличие эрозионного износа;

- для мультициклонных пылеуловителей также контролируются:

состояние конусного бункера и дренажной трубы;

- для масляных пылеуловителей также контролируются:

сварные соединения перегородок с трубками, целостность жалюзийной насадки;

- в фильтрах - сепараторах:

отбойный лист на входе газа,

сварные соединения приварки опорных решеток, сетчатый отбойник;

- в газосепараторах:

сварные соединения решеток под насадку, сварные соединения перегородок;

- в емкостях с обогревом:

змеевик подогревателя.

Выявленные повреждения и дефекты внутренних устройств и соединений заносятся в протокол визуального и измерительного контроля, но не учитываются при назначении срока службы сосуда.

Экспертная организация должна принять решение о необходимости устранения дефектов. Решения (корректирующие мероприятия) записываются в заключительную часть «Заключения по результатам ЭТД сосуда» (приложение Г).

10.2.5 При обнаружении на поверхности элемента корпуса трещин, вмятин, выпучин необходимо осмотреть также противоположную (внутреннюю, если к ней есть доступ или наружную) поверхность корпуса в этой зоне.

При обнаружении коррозионных повреждений (в зоне «набухания» изоляции и/или растрескивания лакокрасочного покрытия) необходимо дополнительно зачистить прилегающую к этим повреждениям поверхность сосуда для определения границ и характера повреждений.

10.2.6 При обнаружении отклонения положения сосуда от вертикали необходимо с помощью теодолита или других устройств определить величину этого отклонения. При наличии отрыва трубопроводов входа или выхода газа от фундамента - измерить величину зазора между нижней образующей трубопровода и опорной поверхностью.

10.2.7 При обнаружении вмятин или выпучин в стенках элементов сосуда следует определить максимальные размеры вмятины или выпучины по поверхности элемента в двух (продольном и поперечном) взаимно перпендикулярных направлениях («а» и «b») и максимальную ее глубину (прогиб δ), при этом глубина вмятины (выпучины) отсчитывается от образующей (или направляющей) недеформированного элемента сосуда.

Если максимальный из размеров вмятины (выпучины) «а» или «b» превышает 20S (где S - толщина стенки элемента сосуда) или превышает 200 мм, то необходимо измерить ее глубину в нескольких точках. В качестве таких точек рекомендуется принять узловые точки сетки, ячейки которой не превышают 5S, но не более 50 мм, и результаты измерений представить в виде таблицы; при этом одна из узловых точек сетки должна быть совмещена с центром вмятины (выпучины), где ее глубина δ является максимальной.

Если вмятина (выпучина) имеет плоский участок, то необходимо измерить его размеры и указать их на карте контроля или схеме.

10.2.8 В протоколе визуального и измерительного контроля (приложение Б) фиксируются дефекты и повреждения, выходящие за пределы допускаемых ПБ 03-576-03 [1], ОСТ 26 291 и ИТНЭ [4]. Места с выявленными повреждениями и дефектами должны быть отображены на карте контроля с привязкой к ближайшим сварным швам.

- контролем толщины ультразвуковым методом (п. 10.3) в зонах максимального коррозионно-эрозионного износа металла и в зоне выявленной вмятины (выпучины);

- МПК (п. 10.4.1) участка поверхности с выявленными признаками трещины для подтверждения ее наличия и уточнения границ на поверхности, УЗК (п. 10.4.2) - для определения глубины проникновения в металл;

- УЗ дефектоскопией (п. 10.4.2), АЭ (п. 10.6) или другим контролем области подреза сварного соединения с целью проверки отсутствия (наличия) трещин;

- МПК (капиллярным) (п. 10.4.1), УЗК (п.п. 10.3.2, 10.4.2) или АЭ контролем (п. 10.6) ремонтных участков;

10.2.11 Для измерения параметров выявленных повреждений и дефектов следует применять исправные, прошедшие метрологическую поверку, инструменты и приборы: лупы измерительные, металлические измерительные линейки, штангенциркули, микрометрические глубиномеры и т.п.

10.2.12. Если внутренний осмотр нельзя выполнить с помощью средств, указанных в п. 10.2.10 (например, осмотр маслоотделителей и маслосборников), ведущий эксперт может применить акустико-эмиссионный метод контроля и более полную ультразвуковые дефектоскопию и толщинометрию.

10.3 Контроль толщины стенки элементов сосуда. Контроль сплошности основного металла и металла околошовной зоны

10.3.1 Определение фактической толщины стенок элементов сосуда выполняют методом УЗ толщинометрии, руководствуясь требованиями ГОСТ 28702, инструкцией по эксплуатации толщиномера и настоящего руководящего документа.

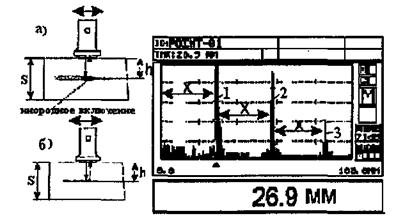

Для измерений могут быть использованы отечественные и импортные толщиномеры (со встроенным дисплеем, отображающим последовательности эхо-сигналов) с суммарной погрешностью измерения ±0,05 мм.

Для измерений толщины допускается использование УЗ дефектоскопов, обеспечивающих суммарную погрешность измерения толщины стенки ±0,05 мм.

При проведении контроля сплошности необходимо руководствоваться справочным приложением В и ГОСТ 22727.

10.3.3 При обнаружении строчечных «полупрозрачных» дефектов число точек контроля в околошовной зоне увеличивается вдвое.

При выявлении расслоения металла необходимо определить границы расслоения.

10.3.4 Если при измерении толщины элемента сосуда получены отдельные минимальные значения, отличающиеся более чем на 5 % (в зоне отбортовки днища более чем на 10 %) от среднего значения результатов измерения, необходимо провести дополнительные измерения для определения минимальной толщины и определить границы этого утонения.

10.3.5 Результаты измерений фиксируются в таблице контроля толщины, содержащей также наименование элемента, номера точек, в которых проведено измерение.

При выявлении расслоений, строчечных «полупрозрачных» дефектов в протоколе контроля толщины необходимо указать толщину стенки в этой зоне, а в протоколе контроля сплошности основного металла и металла околошовной зоны - привести характеристику выявленной несплошности («расслоение» или «строчечные полупрозрачные дефекты»), указать местоположение и размеры зоны несплошности. Зону несплошности металла необходимо изобразить на карте контроля.

10.4 Контроль сварных соединений

10.4.1 Контроль поверхностных дефектов

10.4.1.1 Цель контроля - выявление и определение размеров, ориентации поверхностных и подповерхностных трещин, трещиноподобных дефектов.

Контроль внутренней или (и) наружной поверхностей сварных соединений проводится методами магнитопорошковой, капиллярной дефектоскопии или др. в соответствии с требованиями действующих НД на эти методы (при применении МПК и капиллярной дефектоскопии - ГОСТ 18442, ГОСТ 21105, ОСТ 26-5).

10.4.1.2 В протоколе контроля должно быть приведено описание формы, размеров и местоположения выявленных дефектов. Положение выявленных дефектов следует также изобразить на карте контроля.

10.4.1.3 В случае выявления трещин (при нарушении условий эксплуатации, см. отчет по анализу технической документации и протокол по ВИК) в сосудах для установления причины их возникновения ведущий эксперт принимает решение (см. также п. 11.4) о необходимости дополнительных исследований: измерение твердости (п. 10.5.2) и металлографический анализ структуры (п. 10.5.4) металла в области трещины.

10.4.2 УЗ дефектоскопия сварных соединений

10.4.2.1 УЗ дефектоскопия проводится в соответствии с требованиями ГОСТ 14782, ГОСТ 3242, ОСТ 26-2044 и др. для выявления дефектов типа трещин, расслоений, неметаллических включений, газовых пор и др. дефектов в сварном соединении, определения мест расположения дефектов и их условных размеров.

10.4.2.2 Дефектоскопы должны быть укомплектованы прямыми и наклонными преобразователями и АРД-диаграммами, рассчитанными для используемых преобразователей. Для настройки чувствительности контроля необходимо применять контрольные образцы из тех же марок сталей, из которых выполнены обследуемые элементы сосуда.

10.4.2.3 Выявленные дефекты должны быть отнесены к одному из типов: объемные непротяженные, объемные протяженные или плоскостные, руководствуясь ГОСТ 14782. Положение и условные размеры выявленных дефектов должны быть изображены на карте контроля и на эскизе сварного соединения (в поперечном сечении сварного соединения и в плане). Оценка качества сварных соединений должна производиться в соответствии с требованиями настоящего стандарта и ГОСТ 14782, ГОСТ 25997, ОСТ 26-2044.

10.4.2.4 Ведущий эксперт в случае выявления трещин вносит дополнения в программу обследования сосуда по аналогии с п. 10.4.1.3.

В случае выявления внутренних дефектов ведущий эксперт может принять решение о применении АЭ контроля для оценки их активности (опасности).

10.5 Определение механических характеристик металла, его химического состава и структуры

10.5.1 Определение механических характеристик металла, его химического состава и структуры проводится для установления их соответствия требованиям проектной (конструкторской) и НД, выявления изменений в материалах в результате нарушения нормированных условий работы, аварии (приведших к повреждениям металла конструкции) или в связи с длительной эксплуатацией в ненормированных условиях.

Необходимость определения механических характеристик металла, его химического состава и структуры устанавливается ведущим экспертом в процессе проведения анализа технической документации (п. 7) и экспертного обследования сосуда (п. 10).

10.5.2 Измерение твердости металла

10.5.2.1 Измерение твердости проводят для проверки соответствия твердости металла элементов и сварных соединений сосуда требованиям НД, определения механических характеристик металла (косвенным методом).

10.5.2.2 Измерения твердости проводят переносными твердомерами статического или динамического действия в соответствии с требованиями ГОСТ 9012, ГОСТ 18661, ГОСТ 22761, ГОСТ 22762.

10.5.2.3 При определении твердости сварного соединения измерения проводят для следующих зон:

- металла шва (на усилении);

- металла зоны термического влияния (от линии сплавления на расстоянии 1,5 ... 2,0 мм - при автоматической сварке, 2,0 ... 5,0 мм - при электрошлаковой сварке);

- основного металла (на расстоянии не менее 25 мм от линии сплавления).

В каждой зоне должно быть сделано не менее трех измерений, а за результат принимается их среднее арифметическое значение при условии, что методическая погрешность измерений не превышает ±10 % от верхнего допускаемого значения твердости (таблица 2).

10.5.2.4 При несоответствии твердости нормативным требованиям (см. таблицу 2) на расстоянии 5 ... 50 мм от точек, показавших неудовлетворительный результат, проводят дополнительные измерения. Количество точек для выполнения дополнительных измерений определяют специалисты, проводящие измерение. Область значений твердости, выходящих за пределы допуска (таблица 2), необходимо оконтурить мелом (для ее идентификации при проведении работ по п.п. 10.5.3, 10.5.4, 10.5.5).

10.5.2.5 Результаты измерений заносятся в протокол (приложение Б). Местоположение точек измерений твердости указываются на карте контроля.

10.5.2.6 При выходе измеренной твердости за пределы допуска (таблица 2) ведущий эксперт принимает решение о необходимости проведения дополнительных работ по определению химического состава (п. 10.5.3), механических характеристик (п. 10.5.5), оценке структуры (п. 10.5.4) металла.

10.5.3 Определение химического состава

10.5.3.1 Определение химического состава металла проводится методами химического и спектрального анализа с целью установления их соответствия требованиям проектной (конструкторской) документации, идентификации марки металла.

10.5.3.2 Для определения химического состава основного металла на наружной, предварительно зачищенной до металлического блеска, поверхности берется стружка путем высверливания отверстия диаметром не более 5 мм, на глубину не более 30 % толщины элемента сосуда, но не более 5 мм.

Расстояние между ближайшими кромками отверстия должно

быть не менее 50 мм, а до ближайшего сварного шва - не менее ![]() , где D -

внутренний диаметр сосуда, s - толщина стенки.

, где D -

внутренний диаметр сосуда, s - толщина стенки.

Для определения химического состава металла сварного шва на наружной, предварительно зачищенной до металлического блеска, поверхности берется стружка путем фрезерования, на глубину в пределах усиления (выпуклости) шва, но не более 3 мм.

Отбор стружки путем сверления допускается производить при твердости не более 230 НВ. При отборе стружки не допускается наличие следов побежалости на металле.

При проведении работ по п. 10.5.3 химический состав может также определяться на пробах из вырезок металла по ГОСТ 7122 и ГОСТ 7565.

10.5.3.3 При подготовке программы (или дополнения в программу) экспертного обследования места отбора проб металла для химического анализа (или зону стилоскопирования для легированных сталей) следует указать на карте контроля.

10.5.3.4 Результаты анализа химического состава оформляются в виде заключения, в котором указываются метод контроля, химический состав и соответствующая ему марка металла по НД (см. ОСТ 26 291).

10.5.4 Металлографический анализ структуры металла.

10.5.4.1 Металлографический анализ структуры металла проводят с целью обнаружения отклонения микроструктуры по виду, количеству и величине структурных составляющих от требований стандартов (п. 10.5.4.3), определения причин возникновения повышенных коррозионных повреждений или трещин, снижающих прочность сосуда, установления возможных изменений структуры металла, подвергшегося воздействию открытого огня.

10.5.4.2 Анализ структуры следует выполнять непосредственно на обследуемом сосуде неразрушающим (безобразцовым) методом путем снятия реплик (оттисков) согласно действующей НД (например, ОСТ 34-70-690) с последующей идентификацией микроструктуры оптическим методом.

10.5.4.3 Результаты макро и микроанализа представляются в виде заключения о качестве металла с описанием его структуры, выявленных неоднородностей и повреждений (по ГОСТ 1778, ГОСТ 10243), величины (балла) зерна по ГОСТ 5639 и полосчатости по ГОСТ 5640.

10.5.4.4 При несоответствии структуры металла (по данным металлографического анализа) требованиям НД, необходимо проверить химический состав металла (п. 10.5.3). При выявлении закалочных структур в области сварных соединений необходимо оценить склонность металла соединений к хрупкому разрушению (п. 10.5.5).

10.5.5 Определение механических характеристик металла

10.5.5.1 Определение механических характеристик металла проводится при отсутствии в паспорте сосуда механических характеристик основных элементов сосуда, при восстановлении паспорта сосуда, а также для определения фактических механических характеристик.

10.5.5.2 Для определения механических характеристик могут применяться как разрушающие (требующие последующего проведения ремонтно-восстановительных работ), так и неразрушающие методы (не требующие проведения ремонтно-восстановительных работ).

10.5.5.3 Выбор метода и места вырезки проб для изготовления образцов определяет ведущий эксперт и согласовывает с техническим руководителем предприятия, эксплуатирующего сосуд.

10.5.5.4 Диаметр вырезки должен быть достаточным для изготовления необходимого количества образцов и выбирается из ряда 100, 150 или 200 мм таким образом, чтобы в дальнейшем можно было отремонтировать сосуд вваркой штуцера Dy 100, Dy 150, Dy 200. Вырезка металла и установка штуцеров производится с учетом требований ОСТ 26 291. Вырезка металла производится механическим способом (сверлением через кондуктор, кольцевой фрезой и т.п. приспособлениями). Допускается вырезка огневым способом, при этом необходимо предусмотреть прибавку не менее 40 мм по диаметру для удаления зоны термического влияния механическим способом. Заготовка должна иметь сопроводительный документ, в котором указываются наименование предприятия, наименование и заводской номер сосуда, место вырезки, ориентация вырезки относительно оси сосуда, подпись ответственного за вырезку лица.

10.5.5.5 Местоположение вырезок проб и/или отбора микропроб металла следует указать на карте контроля сосуда.

10.5.5.6 При разрушающем методе определяют прочностные и пластические свойства металла, ударную вязкость (в диапазоне +20 ... -60 °С) и, при необходимости, вязкость разрушения (например, по ГОСТ 25.506).

Испытания на растяжение проводятся в соответствии с требованиями ГОСТ 1497, ударную вязкость - на поперечных образцах типа 11 (типа Шарпи) по ГОСТ 9454.

10.5.5.7 Прочностные характеристики (пределы прочности и текучести) допускается получать неразрушающим (косвенным) методом по результатам измерения твердости (см. например, ГОСТ 22761 и ГОСТ 22762). Применение других физических методов определения механических характеристик или автоматизированных вариантов существующих разрешается при наличии инструкции, согласованной с Ростехнадзором.

10.5.5.8 Оценку степени охрупчивания материала диагностируемых сосудов в процессе длительной эксплуатации допускается проводить методом микропроб, в соответствии с РД 03-380-00 [5].

10.5.9 Результаты определения механических характеристик, анализа химического состава и структуры металла, оформляются в виде отчета или технической справки с выводами, заключением, рекомендациями и используются при подготовке «Заключения по результатам ЭТД сосуда».

10.6 Акустико-эмиссионный контроль

10.6.1 АЭ контроль сосуда при экспертном обследовании сосуда, а также при гидравлическом или пневматическом (по ПБ 03-576-03 [1]) испытании проводится по решению экспертной организации.

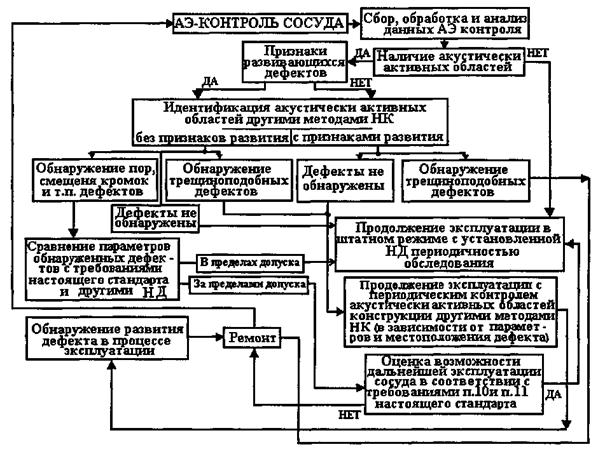

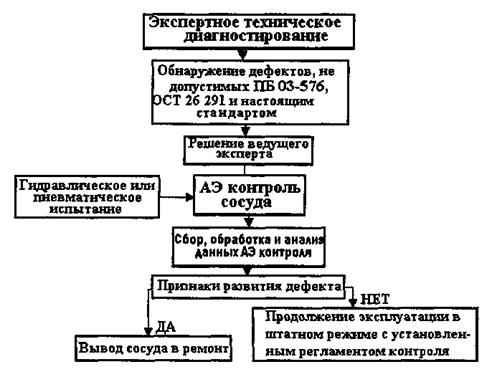

Алгоритм применения АЭ контроля сосудов, работающих под давлением, приведен на рисунках 2 и 3.

10.6.2 Правила организации и проведения АЭ контроля должны соответствовать ПБ-03-593 [3], а также НД, устанавливающей требования по применению АЭ контроля для конкретного типа или группы сосудов, согласованной с Ростехнадзором.

10.6.3 Сосуд, подвергаемый АЭ контролю, должен быть обеспечен средствами контроля параметров нагружения сосуда (давления, температуры стенки сосуда и т.п.), которые подключаются к прибору АЭ контроля для регистрации характера их изменения на дисплее оператора (параллельно с отображением параметров АЭ контроля).

10.6.4 Не допускается применение «зонного» способа определения местоположения развивающихся дефектов с неизвестными координатами (реализация алгоритма по схеме на рисунке 2).

«Зонный» метод допускается применять при оценке степени опасности дефектов, обнаруженных другими методами неразрушающего контроля с известными координатами (реализация алгоритма по схеме на рисунке 3). При этом количество каналов должно быть, по крайней мере, равным количеству дефектов.

10.6.5 При остановке контроля (вызванной, например, сбоем аппаратуры, в том числе и при перегрузке каналов, появлением утечек во фланцевых соединениях, помехами и др. причинами, не связанными с акустической активностью дефектов) продолжение испытаний должно начинаться с давления, предшествующего остановке.

10.6.6 Отображаемые на дисплее параметры сигналов при АЭ контроле о текущем состоянии сосуда должны позволить оператору своевременно принять решение об остановке нагружения и снижении нагрузки.

10.6.7 АЭ контроль не исключает выполнение работ по первому этапу ЭТД (п. 11.1.1).

10.6.8 Решение о продолжении и условиях дальнейшей эксплуатации (по алгоритму на рисунках 2 и 3) принимает ведущий эксперт.

Рисунок 2 - Алгоритм АЭ диагностики развивающихся дефектов в сосудах

Рисунок 3 - Алгоритм АЭ диагностики степени опасности обнаруженных дефектов

11 АНАЛИЗ ПОВРЕЖДЕНИЙ, ДЕФЕКТОВ И ПАРАМЕТРОВ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

11.1 Целью анализа повреждений, дефектов и параметров технического состояния сосуда, выявленных в процессе экспертизы технической документации и экспертного обследования, является оценка (определение вида) текущего технического состояния сосуда.

11.1.1 На первом этапе проверяется соответствие:

- размеров и материалов основных элементов сосуда, действующих нагрузок и условий эксплуатации требованиям конструкторской (проектной) документации;

- параметров технического состояния, характеризующих качество сосуда, требованиям ПБ 03-576-03 [1], ОСТ 26-5, ОСТ 26 291, ОСТ 26-2044, Приложения Е настоящего стандарта (при выполнении ЭТД БДЗ), устанавливающим нормы оценки качества; выводы о соответствии (несоответствии) делаются на основании результатов экспертного обследования (п. 10);

- толщины элементов сосуда требованиям конструкторской (проектной) документации и НД.

Достаточным условием для заключения о соответствии толщины элемента требованиям конструкторской (проектной) документации является условие

s* ³ sн - c1,

где s* - толщина элемента (минимальное измеренное значение толщины по протоколу, Приложение Б); sн - номинальная толщина стенки элемента (из чертежа по паспорту); с1 - прибавка к расчетной толщине для компенсации коррозии и эрозии.

При отсутствии в паспорте данных о величине прибавки с1, принять с1 = 2 мм.

Если данное условие не выполняется, проверка соответствия толщины требованиям конструкторской (проектной) документации проводится на основе анализа прочностных расчетов с использованием данных, приведенных в паспорте сосуда1) либо путем проведения поверочного расчета прочности руководствуясь п. 11.1.2.

____________

1) Текущая толщина s* элемента сосуда должна превышать значение толщины, принятой в расчете на прочность, за вычетом суммы с прибавок к толщине, принятой в расчете.

При соответствии параметров технического состояния сосуда требованиям конструкторской (проектной) НД техническое состояние сосуда оценивается как «исправное» и последующие этапы ЭТД не проводятся.

11.1.2 Анализ параметров технического состояния, повреждений и дефектов на втором этапе проводится, руководствуясь п. 11.1.3. При необходимости, выполняются поверочные расчеты на прочность (ГОСТ 14249, ГОСТ 24755, ГОСТ 26202 и др.). Расчетную температуру, допускаемые напряжения определяют, руководствуясь требованиями раздела 1 ГОСТ 14249.

Допускается в качестве расчетной температуры принимать проектное значение расчетной температуры, если она не ниже температуры, установленной ГОСТ 14249.

В качестве расчетного давления при фактически реализованных рабочих условиях следует принимать разрешенное давление.

11.1.3 Допускаемые дефекты и повреждения

11.1.3.1 Смещение, увод кромок листов в сварных соединениях, зарегистрированные в протоколе визуального и измерительного контроля или протоколе УЗ дефектоскопии, не должны превышать значений, допускаемых расчетом по РД 26-6-87 [6];

11.1.3.3 Высота вогнутости или выпуклости (вмятины или выпучины), зарегистрированной в протоколе визуального и измерительного контроля, не должна превышать на обечайке: 0,1 s при s £ 20 мм, 0,15 s при s > 20 мм (s - толщина стенки); на эллиптическом днище: 6 мм; на полусферическом днище: 4 мм.

11.1.3.4 Коррозионные язвы (одиночные и скопления),

эрозионные повреждения, прожоги или другие дефекты подобного вида допускаются,

если расстояние от кромки дефекта до ближайшего патрубка не менее 2![]() и минимальная

остаточная толщина в зоне дефекта не менее суммы допускаемой толщины (см. п. 12.2, 12.3) и половины проектной прибавки к толщине для

компенсации коррозии (эрозии).

и минимальная

остаточная толщина в зоне дефекта не менее суммы допускаемой толщины (см. п. 12.2, 12.3) и половины проектной прибавки к толщине для

компенсации коррозии (эрозии).

11.1.3.5 Чешуйчатость поверхности, наплывы, подрезы и. свищи (глубиной не более 5 % толщины свариваемых элементов) допускаются при отсутствии трещин в зоне указанных дефектов.

11.1.3.6 Нарушение сплошности основного металла в виде строчечных дефектов (раскатанных пузырей, шлаковых включений и т.п.) допускаются при наличии донного сигнала на встроенном дисплее ультразвукового толщиномера (дефектоскопа в режиме толщиномера).

11.1.3.7 Расслоение металла вдоль срединной поверхности элемента сосуда допускается, если оно не выходит в зону термического влияния сварных соединений.

11.1.3.8 Непровар в корне шва допускается, если он был предусмотрен по чертежу сварного соединения, или если он допустим по п. 3.11.4 ОСТ 26 291.

11.1.3.9 Поры, шлаковые включения в сварных соединениях, обнаруженные ультразвуковой дефектоскопией, допускаются, если выполнены условия прочности в соответствии с требованиями п. 11.1.4 и п. 11.1.5.

11.1.3.10 Трещины всех видов и направлений в металле шва по линии сплавления, и в околошовной зоне сварного соединения или в основном металле не допускаются.

11.1.3.11 Минимальные измеренные значения толщины элементов сосуда при разрешенном давлении должны удовлетворять требованиям п. 11.1.1 и п. 12.2.

11.1.3.12 Допустимые значения твердости приведены в таблице 2.

Таблица 2 - Допустимая твердость металла сварных соединений

|

Допустимые пределы твердости* основного металла, НВ |

Допустимая твердость металла* шва и зоны термического влияния, НВ, не более |

|

|

Ст.3, 20, 16К |

100 - 180 |

180 |

|

18К |

100 - 180 |

190 |

|

20К, 22К |

120 - 200 |

200 |

|

09Г2С, 16ГС |

110 - 200 |

225 |

|

10Г2 |

110 - 210 |

|

|

10Г2С1 |

120 - 210 |

|

|

12ХМ |

140 - 170 |

240 |

|

12МХ |

140 - 180 |

|

|

* - Обобщенные данные ИТНЭ-93 [4] и ОСТ 24.201.03 |

||

11.1.3.13 Структура металла по результатам металлографических исследований на вырезках, сколах, репликах должна соответствовать требованиям НД к структуре данного металла (ГОСТ 5640).

11.1.3.14 Химический состав металла элементов сосуда и сварных соединений должен соответствовать требованиям ОСТ 26 291 с учетом технических требований ТУ на изготовление оборудования в части возможности замены материалов.

11.1.3.15 Механические характеристики металла элементов сосуда и сварных соединений, полученные в результате испытаний или косвенным методом, не должны отличаться более, чем на 5 % в меньшую сторону от минимальных значений, установленных НД.

11.1.3.16 Допускаемые отклонения размеров элементов деталей и узлов БДЗ приведены в Приложении Е.

11.1.4. При выявлении дефектов, превышающих допускаемые величины по п. 11.1.3, необходимо провести оценку местной прочности в зоне выявленных дефектов.

При выявлении трещиноподобных дефектов дополнительно необходимо провести расчет на сопротивление «хрупкому» разрушению сосуда.

Проверка местной прочности и сопротивления «хрупкому» разрушению проводится специализированной организацией, владеющей необходимыми методиками и средствами расчета, в соответствии с требованиями действующей НД.

При отклонении от вертикали, превышающем значение по п. 11.1.3.2 ведущий эксперт принимает решение о привлечении специализированной организации для определения причины отклонения и условий дальнейшей эксплуатации сосуда (или выводе его в ремонт).

Отбраковка деталей и узлов БДЗ проводится, руководствуясь Приложением Е.

11.1.5 При выявлении внутренних дефектов в сварных соединениях и основном металле (пор, непроваров, расслоений в зоне термического влияния сварных швов и т.п.) допускается вместо расчетного обоснования по п. 11.1.4 проверка прочности путем проведения АЭ контроля зон с дефектами в процессе гидравлического испытания сосуда (см. п.п. 10.6, 12.3).

11.1.6 Влияние деформаций фундаментов опор вертикальных сосудов, установленных на открытых площадках на водосодержащих или вечномерзлых грунтах, а также вибрации трубопроводов входа, выхода продукта на техническое состояние сосуда и необходимость в этой связи дополнительных исследований устанавливает ведущий эксперт.

11.1.7 При соблюдении требований, приведенных в п. 11.1.3, или при положительном результате проверки прочности сосуда (п. 11.1.2) его техническое состояние оценивается как «работоспособное техническое состояние». В противном случае техническое состояние оценивается как «неработоспособное» и проводится третий этап анализа.

11.2 На третьем этапе анализа определяются условия дальнейшей эксплуатации сосуда, если в результате выполнения второго этапа техническое состояние было оценено как «неработоспособное».

11.2.1 Принимается одно из следующих решений:

- проведение ремонта сосуда (элементов сосуда, элементов БДЗ) с целью устранения выявленных дефектов и повреждений;

- снижение расчетного давления, если это реализуемо по технологическому регламенту (и системой обеспечения безопасной эксплуатации сосуда).

Если данные решения не реализуемы или экономически не целесообразны, принимается решение о списании сосуда, использовании в других технологических линиях с допускаемыми параметрами нагружения или реконструкции.

11.2.2 Ремонт элементов сосуда с дефектами, признанными экспертной организацией как не допускаемые, осуществляется в установленном порядке специализированной организацией.

11.2.3 Ремонт элементов сосуда с дефектами, признанными экспертной организацией, как допускаемые, как правило, не осуществляется.

В обоснованных ведущим экспертом случаях допускается проведение ремонта (например, выборка некоторых видов поверхностных дефектов).

11.2.4 В случае проведения ремонта с применением сварки рекомендуется гидравлическое (пневматическое) испытание сосуда проводить в сопровождении АЭ контроля (п. 10.6, рисунок 2).

11.3 В случае обнаружения трещин при повторном экспертном обследовании необходимо установить причину их появления.

12 НАЗНАЧЕНИЕ СРОКА И УСЛОВИЙ ДАЛЬНЕЙШЕЙ ЭКСПЛУАТАЦИИ. ТЕХНОЛОГИЧЕСКИЙ РЕГЛАМЕНТ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРИ ПРОДОЛЖЕНИИ ЭКСПЛУАТАЦИИ

12.1 Назначение нового срока эксплуатации сосуда осуществляется на основе анализа совокупности полученной в результате диагностического обследования информации.

12.2 Достаточным условием для назначения максимального срока дальнейшей эксплуатации сосуда по таблице 3 является выполнение для всех элементов сосуда условий:

s* > sн - c1/2,

где s* - текущая толщина элемента; sн - номинальная толщина элемента (из чертежа по паспорту); с1 - проектная прибавка к толщине для компенсации коррозии и эрозии, или, в случае их невыполнения, условий прочности1) сосуда.

____________

1) Текущая s* толщина элемента сосуда должна превышать значение толщины, принятой в расчете на прочность (в паспорте сосуда), за вычетом прибавки (с - с1/2), где с - сумма прибавок к толщине, принятая в расчете, а с1 - прибавка к толщине для компенсации коррозии и эрозии. Если это условие не выполняется, необходимо провести поверочный расчет на прочность при толщине s* - c1/2.

При отсутствии в паспорте данных о величине прибавки с1 она принимается равной 2 мм.

12.3 Если требования п. 12.2 не выполняются, назначаемый срок дальнейшей эксплуатации принимается равным минимальному из значений

Т = (s* - sд)/V,

определяемых для обечаек и днищ, но не более срока, указанного в таблице 3.

В качестве допускаемой толщины sд элемента (рассматриваются обечайки, днища, элементы узлов врезки патрубков, опорных узлов и т.д.) принимается величина s* - смах, где смах - максимальное расчетное значение с (суммы прибавок к толщине элемента в расчетных формулах), при которой выполняется условие прочности для сосуда.

При необходимости (например, при расчете допускаемых толщин элементов узла врезки патрубка), значение смах - определяется методом последовательных приближений. При первичном экспертном техническом диагностировании скорость уменьшения толщины V принимается равной c1/t, t - календарная продолжительность эксплуатации сосуда (в годах).

При вторичном и последующем экспертном диагностировании V определяется:

V = (s** - s*)/t*,

где s*, s** - минимальная толщина стенки сосуда (элемента) по результатам текущего и предыдущего диагностического обследований, t* - интервал времени от предыдущего до текущего обследования.

Обоснование назначенного срока дальнейшей эксплуатации приводится в технической справке или отчете.

12.4 При положительных результатах АЭ контроля, выполняемого в соответствии с п.п. 10.6.1, 11.1.5, срок дальнейшей эксплуатации определяется согласно п. 12.2.

12.5 Дальнейшая эксплуатация сосуда с новым назначенным сроком разрешается при условии соблюдения указанного в таблице 3 регламента контроля технического состояния. В технически обоснованных случаях экспертная организация может назначить в технологическом регламенте дополнительные виды контроля.

12.7 Программа очередного экспертного обследования может отличаться от программы первичного экспертного обследования.

Объем обязательных работ по таблице 1 может быть уменьшен за счет:

- уменьшения числа точек контроля при проведении УЗ толщинометрии обечаек и днищ,

- проведения УЗ дефектоскопии кольцевых и продольных сварных швов только в тех зонах, в которых при первичном экспертном диагностировании были выявлены дефекты.

Таблица 3 - Предельная величина назначаемого срока дальнейшей эксплуатации

|

Техническое состояние сосуда |

Назначаемый срок эксплуатации |

Факторы, влияющие на назначаемый срок эксплуатации |

Технологический регламент контроля сосуда при продолжении эксплуатации |

|

|

Соответствуют конструкторской (проектной) документации |

Исправное |

10 лет |

Полное соответствие технического состояния сосуда требованиям НД и конструкторской документации |

Периодическое освидетельствование в соответствии с п. 1 таблицы 11 ПБ 03-576-03 [1]. |

|

Работоспособное |

8 лет |

Дефекты, допустимые по данному руководящему документу (условия прочности выполняются). |

||

|

Работоспособное |

4 года |

Наличие ремонтных областей с применением сварки и выборкой трещин. |

||

|

Не соответствуют конструкторской (проектной) документации |

Работоспособное |

4 года |

Нагрузки на штуцера, обусловленные деформацией фундаментов опор, повышенной вибрацией. |

Наружный и внутренний осмотры - через каждые 12 месяцев. Контроль (на наличие-отсутствие трещин) сварных соединений патрубков штуцеров входа, выхода газа, люков с корпусом магнитопорошковым (капиллярным) методом - через 2 года. |

12.8 Испытания на прочность и плотность

12.8.1 Испытания пробным давлением могут быть проведены гидравлическим способом (ПБ 03-576-03 [1]) с обязательным АЭ контролем (по алгоритму, представленному на рисунке 2)

12.8.2 Испытания пробным давлением следует проводить при положительных результатах технического диагностирования и после устранения обнаруженных дефектов в соответствии с требованиями безопасности и установленной ПБ 03-576-03 [1] периодичностью.

12.8.3 Срок проведения гидравлического испытания сосуда, техническое состояние которого по результатам ЭТД оценивается как «исправное» или «работоспособное», определяется в соответствии с требованиями ПБ 03-576-03 [1] и отсчитывается от даты последнего гидравлического испытания, проведенного до выполнения ЭТД. Если при этом после окончания диагностирования сосуда до проведения гидравлического испытания остается менее двух лет допускается гидравлическое испытание проводить после окончания ЭТД.

13 СОДЕРЖАНИЕ И ОФОРМЛЕНИЕ ЗАКЛЮЧЕНИЯ ПО РЕЗУЛЬТАТАМ ЭТД СОСУДА

13.1 «Заключение по результатам ЭТД сосуда» (далее Заключение) оформляется для каждого сосуда в соответствии с требованиями ПБ 03-246-98 [7]. Рекомендуемая форма этого документа, приведена в приложении Г.

13.2 В заключительной части Заключения приводятся:

- заключение о техническом состоянии внутренних устройств и их соединений, которое делается на основании результатов выполнения ВИК (п. 10.2);

- оценка («исправное», «неисправное», «работоспособное», «неработоспособное») технического состояния сосуда на момент проведения ЭТД, полученная в результате выполнения п. 11 настоящего стандарта;

- заключение о возможности и условиях дальнейшей эксплуатации, в котором указываются назначенный срок дальнейшей эксплуатации сосуда, разрешенное давление и давление гидравлического испытания (согласно результатам выполнения п.п. 11 и 12). Если в результате диагностирования техническое состояние сосуда определено как «неработоспособное», необходимо привести варианты решений, позволяющих перевести сосуд в «работоспособное» состояние (например, уменьшением разрешенного давления, проведением ремонтно-восстановительных работ).

Примечание - В случае принятия решения об изменении разрешенного давления владелец сосуда должен обеспечить защиту сосуда от повышения давления выше разрешенного в соответствии с требованиями ПБ 03-576-03 [1].

- регламент контроля технического состояния сосуда при продолжении его эксплуатации.

13.3 Документация, полученная в результате проведенного ЭТД сосуда, является неотъемлемой частью Заключения и оформляется в виде приложений к Заключению.

13.4 Заключение подписывается экспертом(ами), руководителем экспертной организации и заверяется печатью (на титульном листе) экспертной организации, прошивается с указанием количества сшитых страниц и передается заказчику.

13.5 Заключение оформляется в трех экземплярах. Два экземпляра передаются заказчику, третий экземпляр хранится в экспертной организации, проводившей экспертное техническое диагностирование.

13.6 Заказчик передает Заключение в территориальный орган Ростехнадзора для рассмотрения и утверждения в установленном РД 03-298-99 [8] порядке.

13.7 Экспертная организация на период рассмотрения Заключения (при положительных результатах экспертного технического диагностирования) в территориальных органах Ростехнадзора передает заказчику «Временное разрешение на продолжение эксплуатации сосуда» по форме представленной в Приложении Д. Срок действия «Временного разрешения на продолжение эксплуатации сосуда» не может превышать 6 месяцев с момента окончания экспертного обследования сосуда.

13.8 В случае отрицательного Заключения по сосуду (если техническое состояние оценено как «неработоспособное») экспертная организация немедленно ставит в известность территориальный орган Ростехнадзора для принятия оперативных мер по дальнейшей эксплуатации сосуда.

Приложение А

(Обязательное)

Форма отчета по анализу технической документацииОТЧЕТ ПО АНАЛИЗУ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ* ___________________________________________________________________________ (Наименование сосуда по паспорту)

«______» _________________ 20_ г. (Дата проведения анализа)