|

Открытое акционерное общество «ГАЗПРОМ» Дочернее открытое акционерное общество «Центральное конструкторское бюро нефтеаппаратуры» (ДОАО ЦКБН ОАО «Газпром») |

СТАНДАРТ ОРГАНИЗАЦИИ

ПРОКЛАДКИ ДЛЯ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ НА ОСНОВЕ

БЕЗАСБЕСТОВЫХ МАТЕРИАЛОВ «ГРАФЛЕКС»

Общие технические условия

СТО 00220575.001-2007

|

Дочернее открытое акционерное общество «Центральное конструкторское бюро нефтеаппаратуры» (ДОАО ЦКБН ОАО «Газпром») |

Москва 2007

Предисловие

1 РАЗРАБОТАН Дочерним открытым акционерным обществом ОАО «Газпром» «Центральное конструкторское бюро нефтеаппаратуры» (ДОАО ЦКБН ОАО «Газпром») с участием специалистов научно-производственного объединения ЗАО «Унихимтек-Графлекс»

2 Проведена экспертиза в ТК 23 «Техника и технологии добычи и переработки нефти и газа»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом ДОАО ЦКБН ОАО «Газпром» № 227 от 17.12.2007 г.

4 ВВЕДЕН ВПЕРВЫЕ

5 В настоящем стандарте реализованы требования стандартов ASME, API, DIN, EN

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ

|

ПРОКЛАДКИ ДЛЯ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ Общие технические условия |

Дата введения - 2007.12.20

1 Область применения

Настоящий стандарт распространяется на прокладки термостойкие для фланцевых соединений с гладкими уплотнительными поверхностями, с поверхностями «выступ-впадина» и «шип-паз» арматуры, трубопроводов, сосудов и аппаратов для объектов газовой, нефтяной и других смежных отраслей промышленности.

Стандарт устанавливает типы, параметры, размеры и основные технические требования к изготовлению, контролю и поставке прокладок на основе прокладочного безасбестового материала «Графлекc».

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

|

Погрешности допускаемые при измерении линейных размеров |

|

|

Арматура трубопроводная. Общие требования безопасности |

|

|

Вредные вещества. Классификация и общие требования |

|

|

Штангенциркули. Технические условия |

|

|

ГОСТ 380-2015 |

Сталь углеродистая обыкновенного качества. Марки |

|

Лента холоднокатаная из низкоуглеродистой стали. Технические условия |

|

|

Ленты латунные общего назначения. Фольга, ленты, полосы, листы и плиты латунные. Технические условия |

|

|

Лента холоднокатаная из коррозионно-стойкой и жаростойкой стали. Технические условия |

|

|

Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия |

|

|

Микрометры. Технические условия |

|

|

Графит смазочный. Технические условия |

|

|

Арматура трубопроводная запорная. Нормы герметичности затворов |

|

|

Бумага для упаковывания текстильных материалов и изделий. Технические условия |

|

|

Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования |

|

|

Ленты из алюминия и алюминиевых сплавов. Технические условия |

|

|

Маркировка грузов |

|

|

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды |

|

|

Прокат листовой горячекатаный. Сортамент |

|

|

Прокат листовой холоднокатаный. Сортамент |

|

|

Титан и сплавы титановые деформируемые. Марки |

|

|

Изделия электротехнические. Хранение, транспортирование, временная противокоррозионная защита, упаковка. Общие требования и методы испытаний |

|

|

Пленка и лента из фторопласта-4. Технические условия |

|

|

Фланцы сосудов и аппаратов стальные плоские приварные. Конструкция и размеры |

|

|

Фланцы сосудов и аппаратов, стальные приварные встык. Конструкция и размеры |

(Измененная редакция. Изм. № 1)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года и по соответствующим информационным указателям, опубликованных в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 графлекс: Графитовая фольга, изготовленная из обогащенного кристаллического графита специальными методами химической и термической обработки с последующей прокаткой без связующего материала.

3.2 обтюратор: Замыкающее защитное устройство (кольцо) из коррозионностойкой стальной ленты для исключения контакта прокладки с рабочей окислительной средой.

3.3 листовой прокладочный материал; ЛПМ: Листовой графитовый или прокладочный безасбестовый материал, содержащий арамидное волокно и другие, выдерживающие высокую температуру, заменители асбеста (на основе органического, синтетического и углеродного волокна).

3.4 лента уплотнительная; ЛУ: Лента уплотнительная графитовая гладкая гофрированная или армированная металлической проволокой, формованная из экспандированного фторопласта.

4 Технические требования

4.1 Типы, параметры и размеры

4.1.1 Прокладки изготавливаются по конструкторской документации предприятия-изготовителя, утвержденной в установленном порядке в соответствии с требованиями настоящего стандарта. Размеры уплотнительных поверхностей должны соответствовать для фланцевых соединений арматуры и трубопроводов требованиям ГОСТ 33259, для фланцев сосудов и аппаратов - ГОСТ 28759.2, ГОСТ 28759.3 с номинальным давлением не более 25 МПа, эксплуатируемых в окислительной среде при температурах от минус 196 °С до 450 °С, в инертной среде или вакууме – от минус 196 °С до 1200 °С.

Размеры уплотнительных поверхностей и прокладок для фланцевых соединений свыше 25 МПа до 40 МПа должны быть указаны в документации при заказе прокладок.

Технические требования - по настоящему стандарту.

(Измененная редакция. Изм. № 1)

4.1.2 Прокладки устанавливаются во фланцевых соединениях в зависимости от типа уплотнительной поверхности (Таблица 1):

Таблица 1 - Установка прокладок во фланцевых соединениях

|

Схема установки прокладки |

Типы фланцевых соединений |

Обозначение типа фланцевого соединения |

Стандарт |

|

|

Шип-паз |

CD1 |

|

|

Шип-паз |

CD DIN |

DINEN 1092-1 |

|

|

Большие Шип-паз |

LTG ANSI |

AN SI/ASME В 16.5 |

|

|

Малые Шип-паз |

STG ANSI |

||

|

Шип-паз |

CD2 |

||

|

|

Выступ-впадина |

EF1 |

|

|

Выступ-впадина |

EF DIN |

DIN EN 1092-1 |

|

|

Большие выступ-впадина |

LMF ANSI |

ANSI/ASME В 16.5 |

|

|

Выступ-впадина |

EF2 |

||

|

|

Гладкая уплотнительная поверхность |

BB1 |

|

|

BB DIN |

DINEN 1092-1 |

||

|

RF ANSI |

ANSI/ASME В 16.5 |

||

|

RF-A ANSI |

ANSI/ASME В 16.47 |

||

|

RF-B ANSI |

|||

|

BB2 |

(Измененная редакция. Изм. № 1)

4.1.3 В зависимости от конструкции прокладки делятся на типы, указанные в таблицах 2 и 3.

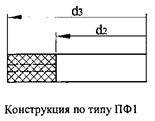

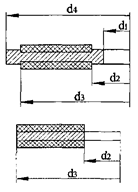

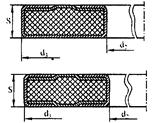

Таблица 2 - Типы прокладок ПФ1 - ПФ4

|

Тип прокладки |

Эскиз |

Пределы применения |

Описание конструкции |

||

|

Давление номинальное, PN, МПа |

Температура °С |

Рабочая среда |

|||

|

ПФ1 |

|

≤ 40 |

≤ 400 |

Водородосодержащие газы, горючие газы с повышенной проницаемостью, сжиженные газы, тяжелые и легкие нефтепродукты, растворители |

Прокладка фланцевая неармированная из графитового материала «Графлекс», оснащенная защитным устройством (обтюратором) или без него, с внутренним или наружным ограничительным кольцом или без него.

Примечание - Прокладки с ограничительными кольцами рекомендуется применять с обтюраторами |

|

|

≤ 6,3 |

> 400 |

Водяной пар Нефтепродукты Масла Органические растворители Сжиженные газы Горючие газы с повышенной проницаемостью Горючие жидкости |

Прокладка фланцевая армированная из графитового материала «Графлекс», оснащенная обтюратором или без него, с ограничительным кольцом или без него |

|

|

ПФ2 |

|

≤ 15 |

≤ 250 |

Агрессивные среды: кислоты, щелочи, растворители, продукты нефтегазопереработки |

Прокладка фланцевая безасбестовая на основе органических и неорганических волокон и эластомеров материалов «Графлекс», оснащенная обтюратором или без него |

|

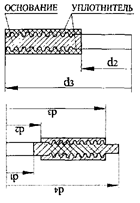

ПФ3 З |

|

≤ 40 |

≤ 560 |

Водяной пар, легкие и тяжелые нефтепродукты растворители, сжиженные газы, горючие жидкости, горючие газы |

Прокладка фланцевая на стальном основании из графитового материала «Графлекс». Конструкция основания: - зубчатый профиль (З) |

|

ПФЗ Г |

|

≤ 2,5 |

≤ 400 |

То же - гладкое основание (Г)

Примечание - конструкция ограничителей сжатия и профиль зубцов принимается предприятием-изготовителем при согласовании с заказчиком |

|

|

ПФ4 |

|

≤ 40 |

≤ 650 |

Водородосодержащие газы, горючие газы с повышенной проницаемостью |

Прокладка фланцевая из графитового материала «Графлекс», завальцованная стальной оболочкой

Примечание - тип завальцовки определяет производитель |

(Измененная редакция. Изм. № 1)

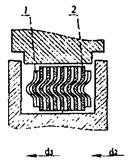

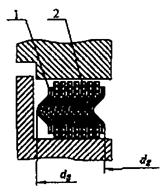

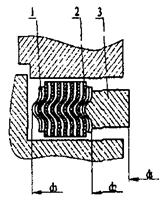

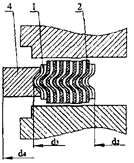

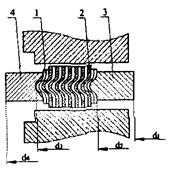

Таблица 3 - Типы и описание конструкции прокладок типа ПФ5

|

Тип |

Аналог |

Эскиз |

Пределы применения |

Описание конструкции |

|||

|

[5] |

[6] |

Давление номинальное, PN, МПа |

Температура, °С |

Рабочая среды |

|||

|

А |

NF |

LTG |

|

≤ 25 |

≤ 450 |

Тяжелые и легкие нефтепродукты, растворители, сжиженные и горючие газы |

Прокладка фланцевая спирально-навитая, состоящая из двух чередующихся лент: - коррозионно-стойкой стали, - наполнителя марки «Графлекс» или ПТФЭ, оснащенная ограничительным кольцом или без кольца.

1 - каркас 2 - наполнитель 3,4 - ограничительные кольца |

|

STG |

|||||||

|

Б |

VR |

LMF |

|

||||

|

SMF |

|||||||

|

В |

VRI |

LMF |

|

≤ 260 |

Агрессивные среды: кислоты, щелочи (концентрация - Приложение А) |

||

|

Г |

GA |

RF |

|

||||

|

FF |

|||||||

|

Д |

GIA |

RF |

|

||||

FF |

|||||||

(Измененная редакция. Изм. № 1)

4.1.4 Прокладки типов ПФ1 и ПФ2 оснащаются обтюраторами для исключения контакта уплотнительного материала с агрессивными средами и с воздухом при температуре свыше 400 °С.

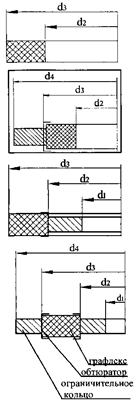

4.1.5 Конструкция обтюраторов делится на типы, указанные в таблице 4.

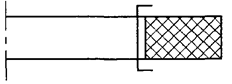

|

Тип обтюратора |

Конструкция |

Описание |

|

0 |

|

Прокладка без обтюратора |

|

1 |

|

Двухсторонний внутренний |

|

2 |

|

Двухсторонний наружный |

|

3 |

|

Двухсторонний наружный и внутренний |

4.1.6 Края обтюраторов должны заходить за края поверхности прокладки не менее, чем на 1,5 мм.

4.1.7 Прокладки типов ПФ1, ПФ3, ПФ5, на которые действует, кроме усилия обжатия фланцев и давления рабочей среды, дополнительные нагрузки от расширения трубопроводов, гидродинамические, термоциклические и др. оснащаются ограничительными кольцами.

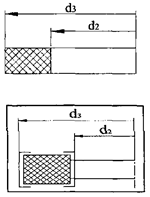

Конструкция ограничительных колец сжатия указана в таблице 5.

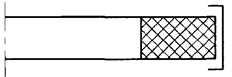

Таблица 5 - Типы ограничительных колец прокладок ПФ1

|

Тип кольца |

Конструкция |

Описание |

Тип уплотнительной поверхности |

|

0 |

|

Без ограничительного кольца |

Выступ-впадина, шип-паз, гладкая уплотнительная поверхность |

|

1 |

|

С наружным ограничительным кольцом |

Гладкая уплотнительная поверхность |

|

2 |

|

С внутренним ограничительным кольцом |

Выступ-впадина |

|

3 |

|

С наружным и внутренним ограничительными кольцами |

Гладкая уплотнительная поверхность |

(Измененная редакция. Изм. № 1)

4.1.8 Для прокладок без ограничителей сжатия, без обтюраторов и в стальной оболочке - наружный и внутренний диаметры прокладок равны наружному и внутреннему диаметрам уплотнительной поверхности фланцевого соединения;

4.1.9 Для прокладок с ограничителями сжатия - уплотнительная поверхность распределяется между ограничителем сжатия и уплотнительной частью прокладок.

4.1.10 Для прокладок с обтюраторами - диаметры обтюраторов равны наружному и внутреннему диаметрам уплотнительной поверхности фланцев.

4.1.11 Основные размеры прокладок приведены в Каталоге прокладок к СТО 00220575.001-2007 [9].

(Измененная редакция. Изм. № 1)

Таблица 6 (Исключена. Изм. № 1)

Таблица 7 (Исключена. Изм. № 1)

Таблица 8 (Исключена. Изм. № 1)

Таблица 9 (Исключена. Изм. № 1)

Таблица 10 (Исключена. Изм. № 1)

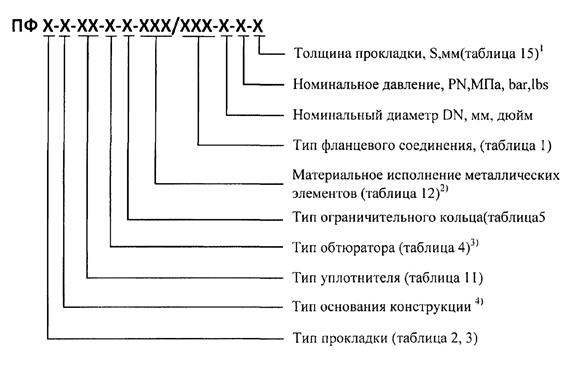

4.1.12 Структура условного обозначения прокладки:

1) Для ПФ3 - S - толщина металлического основания.

2) Материальное исполнение:

- для ПФ1 и ПФ2 - XXX -материал внутреннего ограничительного кольца, материал обтюратора, материал наружного ограничительного кольца;

- для ПФ3 - X - материал металлического основания;

- для ПФ4 - X - материал оболочки;

- для ПФ5 - XXX - материал внутреннего ограничительного кольца, материал спирально-навитого каркаса, материал наружного ограничительного кольца.

3) Обозначается только для ПФ1 и ПФ2

4) Обозначается только для ПФ3 (З или Г, таблица 2), тип конструкции для ПФ5 (таблица 3)

Пример условного обозначения прокладки типа ПФ1: тип уплотнителя 04 с обтюратором типа 1, с ограничительным кольцом типа 2, материальным исполнением внутреннего ограничительного кольца 0 (отсутствует), обтюратора 2, наружного ограничительного кольца типа 1, для фланцевого соединения типа ВВ1, номинальный диаметр DN 100, на номинальное давление 1,6 МПа, толщина 2 мм.

ПФ1-04-1-2-021/ВВ1-100-1,6-2 СТО 00220575.001-2007

Пример условного обозначения прокладки типа ПФ1: тип уплотнителя 03 с обтюратором типа 3, тип ограничительного кольца 0 (отсутствует), материальным исполнением внутреннего ограничительного кольца 0 (отсутствует), материальным исполнением обтюратора 2, материальное исполнение наружного ограничительного кольца 0 (отсутствует), для фланцевого соединения типа LMF ANSI, номинальный диаметр DN 10", класс 300, толщина 3 мм.

ПФ1-03-3-0-020/LMF ANSI-10"-300-3 СТО 00220575.001-2007

Пример условного обозначения прокладки типа ПФ2: тип уплотнителя 10, без обтюратора 0 (отсутствует), без ограничительных колец 0 (отсутствуют), материальное исполнение внутреннего ограничительного кольца 0 (отсутствует), материальным исполнением обтюраторов 0 (отсутствует), материальным исполнением наружного ограничительного кольца 0 (отсутствует), для фланцевого соединения типа CD1, номинальный диаметр DN 100, на номинальное давление 1,6 МПа, толщина 2 мм.

ПФ2-10-0-0-000/СD1-100-1,6-2 СТО 00220575.001-2007

Пример условного обозначения прокладки типа ПФ3: с гладким основанием типа Г, тип уплотнителя 03, с ограничительными выступами типа 3, материальное исполнение металлического основания 2, для фланцевого соединения типа EF 2, номинальный диаметр DN 500, на номинальное давление 1,6 МПа, толщина металлического основания 4 мм.

ПФ3-Г-03-3-2/EF2-500-l,6-4 СТО 00220575.001-2007

Пример условного обозначения прокладки типа ПФ3: с зубчатым профилем основания типа З, тип уплотнителя 01, без ограничительных выступов 0, материальное исполнение металлического основания 1, для фланцевого соединения типа LMF ANSI, номинальный диаметр DN 6", класс 900, толщина металлического основания 3 мм.

ПФ3-З-01-0-1/LMF ANSI-6"-900-3 СТО 00220575.001-2007

Пример условного обозначения прокладки типа ПФ4: тип уплотнителя 03, материальное исполнение оболочки 4, для фланцевого соединения типа CD DIN, номинальный диаметр DN 600, на номинальное давление 25 bar, толщина 3 мм.

ПФ4-03-4/СБ DIN-600-25-3 СТО 00220575.001-2007

Пример условного обозначения прокладки типа ПФ5: конструкция типа В, тип уплотнителя 01, материальное исполнение внутреннего ограничительного кольца 2, материальное исполнение спирально-навитого каркаса 2, материальное исполнение наружного кольца 0 (отсутствует), для фланцевого соединения типа EF1, номинальный диаметр DN 200, на номинальное давление 1,6 МПа, толщина 3,2 мм.

ПФ5-B-01-220/EF1-200-l,6-3,2 СТО 00220575.001-2007

Пример условного обозначения прокладки типа ПФ5: конструкция типа Д, тип уплотнителя 13, материальное исполнение внутреннего ограничительного кольца 2, материальное исполнение спирально-навитого каркаса 2, материальное исполнение наружного кольца 1, для фланцевого соединения типа ВВ DIN, номинальный диаметр DN 150, на номинальное давление 40 bar, толщина 4,5 мм.

ПФ5-Д-13-221/ВВ DIN-150-40-4,5 СТО 00220575.001-2007

Пример условного обозначения прокладки типа ПФ5: конструкция типа А, тип уплотнителя 01, материальное исполнение внутреннего ограничительного кольца 0 (отсутствует), материальное исполнение спирально-навитого каркаса 3, материальное исполнение наружного кольца 0 (отсутствует), для фланцевого соединения типа LTG ANSI, номинальный диаметр DN1", класс 150, толщина 3,2 мм.

ПФ5-A-01-030/LTG ANSI-1"-150-3,2 СТО 00220575.001-2007

(Измененная редакция. Изм. № 1)

4.2 Материалы, применяемые при изготовлении

4.2.1 Для изготовления прокладок, применяется лента уплотнительная графитовая гладкая или гофрированная (ЛУ), или листовой прокладочный безасбестовый материал (ЛПМ), содержащий арамидное волокно и другие заменители асбеста (на основе органического и углеродного волокна) по ТУ 2577-011-75250588-2010 ГП [7].

(Измененная редакция. Изм. № 1)

4.2.2 Типы уплотнительного материала, описание структуры, плотность, толщина и их предельные отклонения приведены в таблице 11.

Таблица 11 - Типы уплотнительного материала

|

Тип уплотнителя |

Марка уплотнителя |

Плотность, ρ, г/см ±0,1 |

Толщина, мм |

Описание структуры |

Тип прокладки |

|

|

номин. |

пред. откл. |

|||||

|

01 |

ЛУ 100 |

1,0 |

0,3 0,6 1,0 |

±7 % |

Фольга «Графлекс» ТУ 5728-001-17172478-97 [8] |

ПФ5 |

|

02 |

ЛУ 110 |

0,6 1,0 |

Гофрированная графитовая лента |

ПФ3 ПФ4 |

||

|

ЛУ 113 |

Гофрированная графитовая лента с липким слоем |

|||||

|

03 |

ЛПМ 200 |

0,6 0,8 1,0 |

±0,1 |

Лист из фольги «Графлекс» неармированный |

ПФ1 |

|

|

1,5 |

±0,15 |

|||||

|

2,0 |

±0,2 |

|||||

|

3,0 4,0 |

±0,3 |

|||||

|

04 |

ЛПМ201 |

1,33 |

1,0 |

±0,15 |

||

|

1,14 |

1,5 |

|||||

|

1,05 1,03 |

2,0 3,0 |

±0,2 |

||||

|

05 |

ЛПМ 202 |

1,07 |

3,0 |

±0,3 |

Лист из фольги «Графлекс» армированный двумя слоями перфорированной фольги из нержавеющей стали |

|

|

1,05 |

4,0 |

|||||

|

1,04 |

5,0 |

±0,4 |

||||

|

06 |

ЛПМ 203 |

1,11 |

1,0 |

±0,15 |

Лист из фольги «Графлекс» плакированный одним слоем перфорированной фольги из нержавеющей стали |

|

|

1,07 |

1,5 |

|||||

|

1,05 |

2,0 |

±0,2 |

||||

|

1,03 |

3,0 |

±0,3 |

||||

|

07 |

ЛПМ 204 |

1,25 |

1,0 |

±0,15 |

Лист из фольги «Графлекс» плакированный двумя слоями перфорированной фольги из нержавеющей стали |

|

|

1,15 |

1,5 |

|||||

|

1,11 |

2,0 |

±0,2 |

||||

|

1,07 |

3,0 |

±0,3 |

||||

|

08 |

ЛПМ 205 |

1,33 |

1,0 |

±0,15 |

Лист из фольги «Графлекс» армированный одним гладким слоем фольги из нержавеющей стали |

|

|

1,14 |

1,5 |

|||||

|

1,05 |

2,0 |

±0,2 |

||||

|

1,03 |

3,0 |

±0,3 |

||||

|

09 |

ЛПМ 206 |

1,11 |

2,0 |

±0,2 |

Лист из фольги «Графлекс» армированный двумя слоями гладкой фольги из нержавеющей стали |

|

|

1,07 |

3,0 |

±0,3 |

||||

|

1,05 |

4,0 |

|||||

|

10 |

ЛПМ 207 |

1,9 |

0,3 |

±0,1 |

Лист содержит синтетические и неорганические заменители асбеста, неорганические наполнители, связанные эластомерами |

ПФ2 |

|

1,5 |

±0,15 |

|||||

|

2,0 |

±0,2 |

|||||

|

3,0 |

±0,3 |

|||||

|

4,0 |

±0,4 |

|||||

|

5,0 |

±0,5 |

|||||

|

11 |

ЛПМ208 |

2,0 |

0,3 |

±0,1 |

Лист содержит синтетические высокотемпературные заменители асбеста, наполнители, связанные высококачественными эластомерами |

|

|

2,0 |

±0,15 |

|||||

|

3,0 |

±0,2 |

|||||

|

12 |

ЛПМ 209 |

1,9 |

0,5 |

±0,1 |

Лист содержит синтетические высокотемпературные заменители асбеста, наполнители, связанные высококачественными эластомерами без применения красителей |

|

|

1,5 |

±0,15 |

|||||

|

2,0 |

±0,2 |

|||||

|

3,0 |

±0,3 |

|||||

|

13 |

Лента ПТФЭ марки Ф-4ПН ГОСТ 24222 |

0,4 |

-0,04 |

Фторопласт (Политетрафторэтилен) |

ПФ5 |

|

|

Примечание - Плотность графитовой фольги увеличивается при обжатии прокладок |

||||||

(Измененная редакция. Изм. № 1)

4.2.2а Прокладки ПФ1 и ПФ2 с наружным диаметром более 1500 мм допускается изготавливать из частей.

(Введен дополнительно. Изм. № 1)

4.2.3 Материальное исполнение обтюраторов, ограничительных колец, металлических оснований, оболочек, каркасов приведено в таблице 12.

Таблица 12 - Материальное исполнение прокладок

|

Матер. исполнение |

Марка металла |

Наименование детали |

Тип прокладки |

|

1 |

Лист Ст3 ГОСТ 380 20;35;40 ГОСТ 19903 ГОСТ 19904 |

основание |

ПФ3 |

|

ограничительное кольцо |

ПФ1 |

||

|

Лента 20;35;40 ГОСТ 503 |

ПФ5 |

||

|

оболочка |

ПФ4 |

||

|

2 |

Лента 12Х18Н10Т 08Х18Н10Т ГОСТ 4986 |

обтюратор |

ПФ1, ПФ2 |

|

оболочка |

ПФ4 |

||

|

каркас |

ПФ5 |

||

|

Лист 12Х18Н10Т 08Х18Н10Т ГОСТ 5582 |

основание |

ПФ3 |

|

|

ограничительное кольцо |

ПФ1, ПФ5 |

||

|

3 |

Лента 10Х17Н13М2Т ГОСТ 4986 |

обтюратор |

ПФ1, ПФ2 |

|

оболочка |

ПФ4 |

||

|

каркас |

ПФ5 |

||

|

Лист 10Х17Н13М2Т ГОСТ 5582 |

основание |

ПФ3 |

|

|

ограничительное кольцо |

ПФ1, ПФ5 |

||

|

4 |

Лента 03Х17Н14М2 ГОСТ 4986 |

обтюратор |

ПФ1, ПФ2 |

|

оболочка |

ПФ4 |

||

|

каркас |

ПФ5 |

||

|

Лист 03Х17Н14М2 ГОСТ 5582 |

основание |

ПФ3 |

|

|

ограничительное кольцо |

ПФ1, ПФ5 |

||

|

5 |

Лента 08Х18Н10Т ГОСТ 4986 |

обтюратор |

ПФ1, ПРФ2 |

|

оболочка |

ПФ4 |

||

|

каркас |

ПФ5 |

||

|

Лист 08Х18Н10Т ГОСТ 5582 |

основание |

ПФ3 |

|

|

ограничительное кольцо |

ПФ1, ПФ5 |

||

|

6 |

Лента титан марки ВТ1-0, ОТ4-0 ГОСТ 19807 |

обтюратор |

ПФ1, ПФ2 |

|

оболочка |

ПФ4 |

||

|

каркас |

ПФ5 |

||

|

основание |

ПФ3 |

||

|

ограничительное кольцо |

ПФ1, ПФ5 |

||

|

7 |

Лента АД0Н АД1Н ГОСТ 13726 |

обтюратор |

ПФ1, ПФ2 |

|

оболочка |

ПФ4 |

||

|

8 |

Лента НМЛ63 ГОСТ 2208 |

обтюратор |

ПФ1, ПФ2 |

|

оболочка |

ПФ4 |

||

|

Примечание - Допускается применение других отечественных и зарубежных металлов, не указанных в таблице, если их характеристики аналогичны механическим характеристикам металлов, приведенных в таблице. |

|||

4.2.4 Обтюраторы для прокладок типов ПФ1 и ПФ2 изготавливаются из ленты толщиной 0,2 - 0,3 мм.

4.2.5 Толщина прокладок типа ПФЗ с зубчатым основанием принимается по вершине зубцов. Толщина прокладок с гладким основанием принимается по высоте ограничителей сжатия. Толщина основания должна быть 2 - 3,5 мм.

4.2.6 Толщина оболочки для прокладок типа ПФ4 должна быть 0,2 - 0,5 мм.

4.2.7 Каркас для прокладок типа ПФ5 изготавливается из ленты толщиной 0,15 - 0,22 мм.

4.2.8 Толщина наружных и внутренних ограничительных колец сжатия определяет предприятие-изготовитель.

4.2.9 Материал армированной перфорированной фольги для прокладок типа ПФ1 должен соответствовать требованиям ГОСТ 4986 на стальную нержавеющую ленту из стали марок 08X17Т, 12X17, 08Х18Н10Т толщиной 0,1 - 0,2 мм или лист по ГОСТ 5582 толщиной 0,2 мм. Материал указывать при заказе прокладок.

4.3 Требования к изготовлению

4.3.1 На поверхности прокладок и уплотнительных материалов ЛУ и ЛПМ не допускаются: надрывы, трещины, посторонние включения, расслоение уплотнителя, загрязнения, масляные пятна.

4.3.2 На поверхности прокладок типа ПФ1, ПФ2, ПФ3 допускается:

- вмятины глубиной не более 0,5 мм, суммарной площадью не более 3 % общей площади поверхности;

- графитовая кайма по периметру прокладки (для ПФ1);

- следы технологической оснастки.

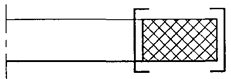

4.3.3 Поверхность прокладок типа ПФ5 должна быть ровной. Допуск плоскостности не должен превышать значений, указанных в таблице 13.

В миллиметрах

|

Внутренний диаметр, d2 |

Ширина поля

|

Допуск плоскостности |

|

от 16 до 300 включ. |

≤ 15 > 15 |

0,9 1,25 |

|

св.300 до 600 включит. |

1,5 2,0 |

|

|

св.600 до 1500 включит. |

2,0 2,5 |

|

|

св.1500 до 3000 включит. |

2,5 3,5 |

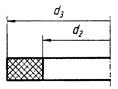

4.3.4 Предельные отклонения размеров прокладок не должны превышать указанных в таблицах 14, 15.

В миллиметрах

|

Проход условный, Dy |

Предельное отклонение |

|

|

d1,d2 |

d3, d4 |

|

|

£ 25 |

+0,4 |

-0,8 |

|

> 25 £ 600 |

+0,8 |

-0,8 |

|

> 600 £ 900 |

+1,2 |

-1,6 |

|

> 900 £ 1100 |

+1,6 |

-1,6 |

|

> 1100 |

+2,4 |

-1,6 |

|

Предельное отклонение |

|||

|

Толщина прокладки, S, мм |

Толщина с учетом выступания наполнителя, мм |

Толщина ограничительного кольца, мм |

|

|

ПФ1 |

Таблица 11 |

- |

|

|

ПФ2 |

≤ 2,0 ± 0,15 |

||

|

ПФ3 |

≤ 3,0 ± 0,2 |

- |

> 2 ± 0,3 |

|

> 3,0 ± 0,3 |

|

||

|

ПФ4 |

≤ 3,0 ± 0,2 |

- |

- |

|

> 3,0 ± 0,3 |

|||

|

ПФ5 |

2,5 + 0,2 |

|

2,0 ± 0,2 |

|

3,2 +0,3 |

|

2,5 ± 0,2 |

|

|

3,5 + 0,3 |

|

2,5 ± 0,2 |

|

|

4,5 + 0,4 |

|

3,0 ± 0,3 |

|

|

6,5 + 0,5 |

|

4,0 ± 0,3 |

|

|

7,2 + 0,5 |

|

5,0 ± 0,3 |

|

(Новая редакция. Изм. № 1)

5 Правила приемки

5.1 Прокладки подлежат приемо-сдаточным и периодическим испытаниям на предприятии-изготовителе.

5.2 Продукцию предъявляют приемке партиями в количестве не более 100 штук.

5.3 Партия представляет собой совокупность изделий одного типа и исполнения, изготовленных по одному технологическому процессу.

5.4 Приемо-сдаточным испытаниям подвергают каждую партию прокладок в объеме, указанном в таблице 16.

|

Контролируемый показатель |

Объем контроля партии |

Требования стандарта |

|

Внешний вид |

100 % |

п. 4.3.1 |

|

Геометрические размеры |

1 %, но не менее четырех образцов от каждого типоразмера |

5.5 При получении неудовлетворительных результатов по одному из показателей проводятся повторные испытания на удвоенном количестве образцов прокладок той же партии.

5.6 По результатам испытаний принимается решение о приемке и составляется акт. Результаты приемо-сдаточных испытаний вносятся в паспорт.

5.7 Периодические испытания проводятся комиссией предприятия-изготовителя одни раз в три года партии прокладок не менее двух различных марок в соответствии с таблицей 17.

|

Наименование показателей |

Объем испытания партии |

|

Приемо-сдаточные испытания |

В соответствии с таблицей 16 |

|

Герметичность контрольных образцов |

4 образца каждого типоразмера |

5.8 Испытание считать принятым, если протечки во фланцевом соединении не превышают нормы герметичности по ГОСТ 9544.

5.9 Результаты периодических испытаний оформляются актом.

5.10 Партия прокладок, направляемая заказчику, сопровождается паспортом (или сертификатом) качества, содержащим следующие данные:

- наименование предприятия-изготовителя и товарный знак;

- наименование и условное обозначение;

- количество прокладок в партии;

- характеристика материалов;

- отметку ОТК о соответствии.

6 Методы испытаний и контроля

6.1 Приемо-сдаточные испытания

6.1.1 Внешний вид прокладок проверяют визуально, без применения оптических средств контроля.

6.1.2 Размеры прокладок контролируются средствами, обеспечивающими измерения с погрешностью, не превышающей значений, установленных ГОСТ 8.051.

6.1.3 Проверку толщины прокладок проводят измерением по наружному диаметру в четырех противоположных точках микрометром по ГОСТ 6507. За результат принимают среднеарифметическую величину четырех измерений.

6.1.4 Проверку размеров наружного и внутреннего диаметров проводят измерением штангенциркулем по ГОСТ 166 в двух взаимно перпендикулярных направлениях.

6.2 Периодические испытания

6.2.1 Периодические испытания включают приемо-сдаточные испытания в соответствии с требованиями 6.1.

6.2.2 Испытания на герметичность проводят на специальном стенде по методике предприятия-изготовителя.

7 Маркировка

7.1 Маркировка прокладок указывается на этикетке, которая наклеивается на наружной стороне каждого упаковочного места.

7.2 Содержание маркировки на этикетке:

- наименование предприятия-изготовителя и его товарный знак;

- обозначение прокладок;

- наименование и адрес заказчика;

- дата изготовления.

7.3 Транспортная маркировка прокладок должна соответствовать требованиям ГОСТ 14192 с нанесением манипуляционных знаков: «Осторожно. Хрупкое!», «Беречь от влаги», «Верх».

8 Упаковка, транспортирование и хранение

8.1 Упаковка

8.1.1 Упаковка прокладок должна производиться в деревянные ящики или картонные коробки.

8.1.2 Способы упаковки прокладок должны исключать возможность их перемещения внутри тары во время транспортирования.

8.1.3 Прокладки внутри упаковки прокладываются оберточной бумагой по ГОСТ 11600 так, чтобы защитить их от повреждений при перевозке.

При этом, следует принять меры, исключающие попадание пыли, влаги, масел и т.д. на поверхность прокладок.

8.1.4 Допускается упаковка прокладок в одну тару разных типоразмеров, поставляемых одному заказчику.

8.1.5 В каждое упаковочное место должен быть вложен паспорт по форме предприятия-изготовителя. При наличии нескольких упаковочных мест паспорт вложить в ящик (коробку) с отметкой «Паспорт».

8.2 Транспортирование и хранение

8.2.1 Прокладки могут транспортироваться всеми видами транспорта крытого типа, с соблюдением действующих для данного транспорта правил перевозки груза.

8.2.2 Не допускается ящики (коробки) бросать и кантовать.

8.2.3 Условия хранения прокладок в части воздействия климатических факторов внешней среды должны соответствовать требованиям группы 2(C) по ГОСТ 15150.

9 Требования безопасности и экологии

9.1 Прокладки изготовленные из графитовой фольги «Графлекс» относятся к веществам 4-го класса опасности по ГОСТ 12.1.007. Изделия не взрывоопасны, не воспламеняются, не поддерживают горения, не обладают токсичностью.

9.2 Прокладки, соприкасавшиеся в процессе эксплуатации с агрессивными или токсичными средами, должны быть перед утилизацией обезврежены по специальной методике заказчика.

9.3 Утилизация прокладок после эксплуатации может производиться вместе с бытовыми отходами.

9.4 Применение прокладок обеспечивает высокую степень герметичности фланцевых соединений в соответствии с требованиями [4].

10 Указания по эксплуатации

10.1 При монтаже и эксплуатации прокладок должны выполняться требования ГОСТ 12.2.063.

10.2 При установке прокладки проверить:

- размеры уплотнительной поверхности фланца и прокладки;

- состояние уплотнительных поверхностей (п. 4.3).

10.3 Для предотвращения прилипания графита к поверхности фланцев и исключения повреждения прокладки при разборке фланцевого соединения графитовую поверхность прокладки смазывать смазкой типа ЦИАТИМ или нанести порошок графита по ГОСТ 8295.

10.4 Герметичность фланцевого соединения должна быть обеспечена за счет правильного выбора усилий затяжки крепежных деталей, приведенных в таблице 18.

Таблица 18 - Усилие затяжки крепежных деталей

|

Тип прокладки Графлекс ПФ |

Прокладочный коэффициент m |

Минимальное удельное давление обжатия прокладки в рабочих условиях |

Допускаемое удельное давление |

Тип фланцевого соединения |

||

|

Рабочая среда |

||||||

|

Жидкости |

Воздух, пар, пароводяная смесь |

Газы с высокой проникающей способностью (водород, гелий и др.) |

qmin, |

qmax, |

||

|

Прокладка ПФ1 без обтюратора и ограничителя сжатия. |

1,6 |

2 |

3 |

5,0 |

15 |

шип-паз, замок |

|

Прокладка ПФ1 с обтюратором, без ограничителя сжатия |

1,6 |

2 |

3 |

5,0 |

200 |

шип-паз, паз-плоскость, замок |

|

Прокладка ПФ1 с обтюратором (и), с наружным и (или) внутренним, ограничителем сжатия. |

1,6 |

2 |

3 |

5,0 |

До 400 |

все типы фланцев |

|

Прокладка ПФ1 армированная без обтюратора и ограничителя сжатия |

2,0 |

2,5 |

3,0 |

5,0 |

60 при S = 2 мм |

шип-паз, паз-плоскость |

|

50 при S = 3 мм |

||||||

|

Прокладка ПФ1 армированная с обтюратором (и), без ограничителей сжатия, с одним наружным или внутренним ограничителем сжатияи |

2,0 |

2,3 |

3,0 |

5,0 |

100 |

шип-паз, выступ-впадина, паз-плоскость |

|

Прокладка ПФ1 армированная с обтюратором (и), с наружным и внутренним ограничителем сжатия |

2,0 |

2,3 |

3,0 |

5,0 |

200 |

гладкие фланцы |

|

Прокладка ПФ2 независимо от марки уплотнителя Графлекс ЛПM и наличия обтюраторов |

1,6 |

2 |

2 |

5,0 |

200 |

все типы фланцев |

|

Прокладка ПФЗ на стальном основании |

2,0 |

2,5 |

3,0 (4,0) |

5,0 (8,0) |

до 400 |

шип-паз, выступ-впадина |

|

Прокладка ПФ4 завальцованная |

3,0 (3,5) |

3,7 (6,0) |

4,5 (8,0) |

6,0 (160) |

350 |

шип-паз, паз-плоскость |

10.5 Эксплуатация прокладок должна быть в соответствии с требованиями правил [1, 2, 3, 4] в части герметичности фланцевых соединений.

10.6 Повторное применение прокладок после разборки фланцевого соединения не допускается.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие выпускаемых прокладок требованиям настоящего стандарта при соблюдении потребителем условий хранения, транспортирования и эксплуатации.

11.2 Гарантийный срок эксплуатации прокладок без разборки фланцевого соединения - 10 лет.

11.3 Гарантийный срок хранения прокладок - 10 лет со дня изготовления. Допускается применение прокладок по истечении гарантийного срока хранения при условии контроля качества на соответствие требованиям настоящего стандарта.

Приложение А

(Рекомендуемое)

Химическая стойкость графитовой фольги «Графлекс»

Таблица А.1 - Минеральные кислоты

|

Название среды |

Концентрация |

|

Серная кислота |

до 60 % |

|

Азотная кислота |

до 10 % |

|

Бромистоводородная кислота |

любая |

|

Борная кислота |

любая |

|

Соляная кислота |

30 % |

|

Кремнефтористая кислота |

любая |

|

Сернистая кислота |

любая |

|

Фосфорная кислота |

любая |

|

Фтористая кислота |

любая |

|

Примечание - указанная стойкость графитовой фольги «Графлекс» относится к температурам до 100 °С. При более высоких температурах применение согласовать с предприятием-изготовителем. |

|

Таблица А.2 - Органические кислоты

|

Название среды |

Концентрация |

|

Бензойная кислота |

любая |

|

Бензосульфоновая кислота |

любая |

|

Галловая кислота |

любая |

|

Жирные кислоты |

любая |

|

Маслиновая кислота |

любая |

|

Молочная кислота |

любая |

|

Пикриновая кислота |

любая |

|

Стеариновая кислота |

любая |

|

Фенолсульфоновая кислота |

любая |

|

Уксусная кислота |

любая |

|

Щавелевая кислота |

любая |

|

Монохлоруксусная кислота |

любая |

|

Примечание - указанная стойкость графитовой фольги «Графлекс» относится к температурам до 100 °С. При более высоких температурах применение согласовать с предприятием-изготовителем. |

|

Таблица А.3 - Спирты, альдегиды, эфиры и другие органические продукты

|

Название среды |

Концентрация |

|

Ацетон |

100 % |

|

Бензол |

любая |

|

Бутиловый спирт |

100 % |

|

Глицерин |

100 % |

|

Диоксан |

100 % |

|

Изопропиловый спирт |

100 % |

|

Метилакрилат |

100 % |

|

Муравьиный альдегид |

любая |

|

Уксусный ангидрид |

до 100 % |

|

Этиловый спирт |

100 % |

|

Метиловый спирт |

100 % |

|

Примечание - указанная стойкость графитовой фольги «Графлекс» относится к температурам до 100 °С. При более высоких температурах применение согласовать с предприятием-изготовителем |

|

Таблица А.4 - Хлорнеорганические и хлорорганические среды

|

Название среды |

Концентрация |

|

Хлорат алюминия |

любая |

|

Дихлорид железа |

любая |

|

Сульфурил хлорид |

100 % |

|

Тетрахлорид титана |

100 % |

|

Трихлорид фосфора |

100 % |

|

Хлоргаз |

любая |

|

Хлорсульфоновая кислота |

любая |

|

Бензилхлорид |

100 % |

|

Винилхлорид |

100 % |

|

Дихлорбензол |

100 % |

|

Дихлорэтан |

100 % |

|

Дихлорэтилен |

100 % |

|

Трихлоруксусная кислота |

любая |

|

Трихлорэтан |

100 % |

|

Хлорбензол |

100 % |

|

Хлороформ |

100 % |

|

Хлоруксусная кислота |

любая |

|

Эпихлоргидрин |

100 % |

|

Примечание - указанная стойкость графитовой фольги «Графлекс» относится к температурам до 100 °С. При более высоких температурах применение согласовать с предприятием-изготовителем |

|

Также графитовая фольга «Графлекс» может применяться в следующих рабочих средах:

- вода (питьевая, отработанная грязная, оборотная вода с волокнами);

- пар (всех видов);

- нефть и нефтепродукты (нефть, мазут, гудрон, бензин, керосин, ароматические соединения и др.);

Материал на основе графитовой фольги «Графлекс» не рекомендуется применять в средах:

- азотная кислота, концентрация более 10 %;

- серная кислота, концентрация более 60 %;

- царская водка;

- хромовая кислота;

- соединения, содержащие ион Cr6+;

- растворы щелочных, щелочноземельных металлов;

- расплавы солей алюминия;

- жидкий аммиак;

- расплавы щелочных и щелочноземельных металлов.

Примечания

1 По согласованию заказчика с изготовителем возможно применение прокладок в других рабочих средах.

2 Применение прокладок содержащих другие наполнители согласовать с изготовителем уплотнений.

Библиография

|

[1] Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением» |

|

|

[2] Руководство по безопасности «Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов» |

|

|

[3] ПБ 03-584-03 |

Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных |

|

[4] Федеральные нормы и правила в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности» |

|

|

Кольца уплотнительные для фланцевых соединений на номинальное давление от 1 до 40 кгс/см |

|

|

Прокладки плоские неметаллические для фланцев труб. |

|

|

Типы, размеры, параметры и допуски |

|

|

[7] ТУ 2577-011-75250588-2010 |

ГП Безасбестовые уплотнительные материалы Графлекс и прокладки на их основе |

|

[8] ТУ 5728-001-17172478-97 |

Графитовая фольга «Графлекс» (редакция 2014 года) |

|

[9] Каталог прокладок к СТО 00220575.001-2007 АО НПО «УНИХИМТЕК» |

|

(Измененная редакция. Изм. № 1)

|

Ключевые слова: Стандарты организаций, прокладки для фланцевых соединений, безасбестовый материал «Графлекс», изделия и материалы на основе естественного графита |