ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО/ТО |

Статистические методы

РУКОВОДСТВО

ПО ВЫБОРУ И ПРИМЕНЕНИЮ

СИСТЕМ СТАТИСТИЧЕСКОГО ПРИЕМОЧНОГО

КОНТРОЛЯ ДИСКРЕТНЫХ ЕДИНИЦ ПРОДУКЦИИ

В ПАРТИЯХ

Часть 1

Общие требования

ISO/TR

8550-1:2007

Guide to the selection and usage of acceptance sampling

systems for inspection of discrete items in lots - Part 1:

General guide to acceptance sampling

(IDT)

|

|

Москва Стандартинформ 2008 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Научно-исследовательский центр контроля и диагностики технических систем» (ОАО «НИЦ КД») и Техническим комитетом по стандартизации ТК 125 «Статистические методы в управлении качеством продукции» на основе собственного аутентичного перевода международного стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением развития, информационного обеспечения и аккредитации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 ноября 2007 г. № 304-ст

4 Настоящий стандарт идентичен международному стандарту ИСО/ТО 8550-1:2007 «Руководство по выбору и применению систем статистического приемочного контроля дискретных единиц продукции в партиях. Часть 1. Общие требования» (ISO/TR 8550-1:2007 «Guide to the selection and usage of acceptance sampling systems for inspection of discrete items in lots - Part 1: General guide to acceptance sampling»).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении С

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

В настоящем стандарте приведено руководство по выбору схемы приемочного выборочного контроля из схем, описанных в соответствующих стандартах ИСО.

Существует много ситуаций, когда продукцию (материалы, составные части, компоненты, сборочные единицы и системы) передают из одной организации в другую, причем эти организации могут быть различными компаниями или частями одной компании, или даже магазинами в пределах предприятия. В этих случаях и поставщик, и потребитель могут использовать процедуры приемочного выборочного контроля для подтверждения соответствия продукции установленному требованию по качеству. Поставщик должен стремиться поддерживать репутацию хорошего качества продукции и уменьшать вероятность рекламаций без излишних затрат на производство и поставки. С другой стороны, потребитель должен требовать адекватного свидетельства (при минимальной стоимости для себя), что продукция, которую он получает, соответствует установленным требованиям. По сравнению со сплошным контролем подходящие методы выборочного контроля обычно более выгодны для этих целей. В некоторых случаях методы выборочного контроля являются единственно возможными, особенно если для проверки соответствия применяют разрушающие испытания.

Несколько типов систем, схем и планов выборочного контроля, применяемых для этих целей, представлены в стандартах ИСО, разъясняющих правила их использования. Однако часто бывает трудно выбрать наиболее подходящую процедуру для конкретной ситуации. Цель настоящего стандарта - помочь в решении этой задачи.

Выбор системы, схемы или плана выборочного контроля зависит от ряда условий и обстоятельств. В любой ситуации поставщик и потребитель должны понимать и согласовывать требования к производству и приемке продукции, включая все используемые методы приемочного контроля.

Непринятые партии продукции доставляют трудности, как поставщику, так и потребителю. Поставщик несет дополнительные затраты на переделку, повторный контроль, переход на усиленный контроль и потери от продаж. Задержки поставки и затраты на повторный контроль создают дополнительные трудности для потребителя. По этим причинам поставщик обычно назначает высокую вероятность приемки партии (95 % или выше). Поставщик должен гарантировать, что управление качеством производства или процесса поставки обеспечивает требуемое качество партий. Основной принцип некоторых схем статистического приемочного контроля - обеспечивать производство партий продукции приемлемого качества. Главная цель таких схем состоит не в том, чтобы различать приемлемые и неприемлемые партии, т.е. отсортировывать партии, но поддерживать производство на приемлемом уровне среднего процесса. Хотя все планы статистического приемочного контроля обладают дискриминационными свойствами, для обеспечения высокой вероятности приемки среднее качество процесса в процентах несоответствий или несоответствующих единиц продукции не должно быть больше половины предела приемлемого качества.

Главной целью настоящего стандарта является помощь в выборе системы, схемы или плана статистического приемочного контроля. Рассмотрены системы, описанные в различных стандартах, и указаны способы их сравнения для оценки преимуществ и недостатков использования в конкретных ситуациях. Показано, как знание производства, процессов поставки и обслуживания может влиять на выбор системы, схемы или плана выборочного контроля, а также как влияют на выбор конкретные требования потребителя. Приведены графики и таблицы, помогающие пользователю при выборе системы или схемы и плана выборочного контроля.

Ответственность за правильное применение настоящего стандарта лежит на пользователе.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Статистические методы РУКОВОДСТВО ПО

ВЫБОРУ И ПРИМЕНЕНИЮ Часть 1 Общие требования Statistical

methods.

Guide

to the selection and usage of acceptance sampling systems |

Дата введения - 2008-06-01

1 Область применения

Настоящий стандарт содержит руководство по выбору и применению системы, схемы или плана статистического приемочного контроля. Настоящий стандарт опирается на существующие стандарты ИСО по выборочному контролю. Более детальная информация о конкретных системах выборочного контроля приведена в ИСО/ТО 8550-2 и ИСО/ТО 8550-3.

В стандарте рассмотрен статистический приемочный контроль продукции, собранной в партии, каждая из которых состоит из дискретных единиц. Предполагается, что каждая единица продукции в партии может быть идентифицирована, отделена от других и имеет равный шанс на включение в выборку. Каждая единица продукции имеет определенные характеристики, которые могут быть измерены или проконтролированы и могут быть классифицированы как соответствующие или не соответствующие техническому условию или техническому требованию.

Стандарты ИСО на статистический приемочный контроль и, следовательно, настоящий стандарт применимы к большой группе объектов контроля, которая охватывает следующие (приведенный перечень не является полным):

a) готовые единицы продукции или сборочные единицы;

b) компоненты и сырье;

c) услуги;

d) материалы для процесса;

e) запасы на хранении;

f) действия технического обслуживания;

g) данные или отчеты;

h) процедуры управления.

Несмотря на то, что в настоящем стандарте преимущественно использованы термины «продукция» и «производство», его требования распространяются соответствующим образом на все типы продукции и процессов согласно ИСО 9000.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ИСО 2859-1:1999 Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества AQL

ИСО 2859-2:1985 Процедуры выборочного контроля по альтернативному признаку. Часть 2. Планы выборочного контроля отдельных партий на основе предельного качества LQ

ИСО 2859-3:2005 Процедуры выборочного контроля по альтернативному признаку. Часть 3. Процедуры выборочного контроля с пропуском партий

ИСО 2859-4:2002 Процедуры выборочного контроля по альтернативному признаку. Часть 4. Оценка соответствия заявленным уровням качества

ИСО 2859-5:2005 Процедуры выборочного контроля по альтернативному признаку. Часть 5. Система планов последовательного выборочного контроля на основе приемлемого уровня качества

ИСО 2859-10:2006 Процедуры выборочного контроля по альтернативному признаку. Часть 10. Введение в стандарты серии ИСО 2859 на выборочный контроль по альтернативному признаку

ИСО 3534-1:2006 Статистика. Словарь и условные обозначения. Часть 1. Общие статистические термины и термины, используемые в вероятностных задачах

ИСО 3534-2:2006 Статистика. Словарь и условные обозначения. Часть 2. Прикладная статистика

ИСО 3951-1:2005 Процедуры выборочного контроля по количественному признаку. Часть 1. Требования к одноступенчатым планам на основе предела приемлемого качества (AQL) для последовательного контроля партий по единственной характеристике и единственному AQL

ИСО 3951-2:2006 Процедуры выборочного контроля по количественному признаку. Часть 2. Требования к одноступенчатым планам на основе предела приемлемого качества (AQL) для последовательного контроля партий

ИСО 3951-5:2006 Процедуры выборочного контроля по количественному признаку. Часть 5. Планы последовательного выборочного контроля на основе приемлемого уровня качества (AQL) для контроля партий по количественному признаку (стандартное отклонение известно)

ИСО/ТО 8550-2:2007 Руководство по выбору и применению систем статистического приемочного контроля для контроля отдельных единиц продукции в партиях. Часть 2. Выборочный контроль по альтернативному признаку

ИСО/ТО 8550-3:2007 Руководство по выбору и применению систем статистического приемочного контроля для контроля отдельных единиц продукции в партиях. Часть 3. Выборочный контроль по количественному признаку

ИСО 9000:2005 Системы менеджмента качества. Основные положения и словарь

ИСО 18414:2006 Процедуры приемочного контроля по альтернативному признаку. Система нуль-приемки, основанная на принципе резерва качества при контроле выходного качества

3 Термины и определения

В настоящем стандарте применены термины с соответствующими определениями по ИСО 3534-1, ИСО 3534-2 и ИСО 9000.

4 Использование статистического приемочного контроля и возможные злоупотребления

4.1 Злоупотребления при использовании статистического приемочного контроля

Статистический приемочный контроль стал непопулярен с начала 1980-х. Некоторые из причин являются обоснованными. Поэтому важно отличать ситуации, в которых статистический приемочный контроль не следует использовать, от ситуаций, в которых он уместен.

Главные аргументы против использования статистического приемочного контроля следующие:

a) если качество продукции очень высокое, объем выборки, необходимый для обнаружения возможных отклонений, должен быть очень большим и поэтому применение статистического контроля является экономически непривлекательным;

b) качество продукции не может быть выявлено при контроле;

c) намного легче разработать конструкцию, обеспечивающую необходимое качество, и осуществлять всестороннее управление процессом производства, чем стараться найти и устранить несоответствующие единицы продукции после изготовления;

d) в большей части стандартов на статистический приемочный контроль планы основаны на установленном значении предела приемлемого качества (AQL1)). Как только при установленном AQL качество продукции позволит достичь высоких вероятностей приемки партии, производитель теряет стимул для непрерывного улучшения качества продукции;

1) AQL - Acceptance Quality Limit.

e) установление AQL эквивалентно предоставлению лицензии на производство дефектной продукции;

f) единственным приемлемым уровнем качества является отсутствие дефектов.

Эти аргументы рассмотрены ниже.

Пример 1 - Пример (заимствованный из [1]) показывает, как оптимальный план выборочного контроля может измениться в соответствии с уровнем качества, который желательно сохранить. Некоторая продукция изготовлена в партиях по 10000 шт. Себестоимость производства одной единицы составляет 10,00 руб. Отпускная цена одной единицы продукции составляет а руб. в принятых партиях и 0,50 руб. в непринятых партиях. Контроль является разрушающим, а стоимость испытаний каждой единицы продукции составляет 1,00 руб. Дополнительные затраты (например, на гарантийное обслуживание и от снижения привлекательности продукции для потребителя), приходящиеся на единицу продукции в принятой партии, составляют 10000 руб. в принятых партиях и 0 руб. в непринятых партиях, проданных со скидкой. Предыдущий опыт показывает, что доля несоответствующих единиц продукции составляет р для 99 % партий, но по неясным причинам близка к 100 р для 1 % партий. Необходимо использовать одноступенчатый план с контролем по альтернативному признаку. Это значит, что из каждой партии должна быть отобрана случайная выборка объема n, а партию следует считать приемлемой, если выборка содержит не более Ас несоответствующих единиц продукции. Каков оптимальный план выборочного контроля, т.е. план, который максимизирует полученную прибыль от реализации продукции?

Математические детали приведены в приложении А. В таблице 1 указан оптимальный план выборочного контроля для диапазона значений уровня качества р. Результаты поучительны.

Неудивительно, что улучшение уровня качества позволяет уменьшить отпускную цену при увеличении прибыли за реализованную единицу продукции. Сначала улучшение уровня качества требует больших объемов выборки для обеспечения необходимой дискриминации между уровнями качества. Поскольку уровни качества улучшаются, оптимальное приемочное число Ас уменьшается и достигает точки, когда становится экономически неэффективно проводить контроль. Это заключительное состояние называют «косвенным контролем», поскольку контроль фактически передан потребителю. Несоответствующие единицы продукции настолько редки, что более экономично не проводить контроль со всеми последующими действиями, а возмещать потребителю потери в случаях, предусмотренных гарантийными обязательствами.

Таблица 1 - Оптимальные планы выборочного контроля для примера 1

|

Используемый уровень качества в долях несоответствующих единиц продукции (для 99 % партий) |

Уровень качества в долях несоответствующих единиц продукции (для 1 % партий) |

Оптимальный план |

Отпускная цена единицы продукции а, руб. |

Средняя прибыль от продажи единицы продукции, руб. |

|

|

Объем выборки n |

Приемочное число Ас |

||||

|

0,00100 |

0,100 |

104 |

2 |

20,25 |

0,022 |

|

0,00050 |

0,050 |

139 |

1 |

15,40 |

0,091 |

|

0,00030 |

0,030 |

197 |

1 |

13,60 |

0,211 |

|

0,00020 |

0,020 |

149 |

1 |

12,75 |

0,280 |

|

0,00010 |

0,010 |

141 |

0 |

12,00 |

0,378 |

|

0,00009 |

0,009 |

137 |

0 |

11,95 |

0,436 |

|

0,00008 |

0,008 |

129 |

0 |

11,90 |

0,499 |

|

0,00007 |

0,007 |

113 |

0 |

11,85 |

0,570 |

|

0,00006 |

0,006 |

86 |

0 |

11,75 |

0,603 |

|

0,00005 |

0,005 |

34 |

0 |

11,70 |

0,710 |

|

0,00004 |

0,004 |

Приемка без контроля |

11,60 |

0,804 |

|

|

0,00003 |

0,003 |

Приемка без контроля |

11,50 |

0,903 |

|

|

0,00002 |

0,002 |

Приемка без контроля |

11,35 |

0,952 |

|

|

0,00001 |

0,001 |

Приемка без контроля |

11,20 |

1,001 |

|

Таким образом, аргумент 4.1, перечисление а) вводит в заблуждение в случае, когда уровни качества достигают достаточно высокого значения. Тогда статистический приемочный контроль становится ненужным, поскольку требует больших объемов выборки и, соответственно, больших затрат.

4.3 Контроль качества продукции

Контроль плохо различает изменения качества готовой продукции (на выходе процесса), когда качество исходных материалов (на входе процесса) более или менее постоянно, если объем выборки составляет большую часть объема партии. В этом случае процесс контроля приводит к большим непроизводительным затратам. В любом случае, это не очень подходящий способ улучшения уровня качества.

4.4 Проектирование и управление

Применение робастного проектирования и внедрение системы всестороннего управления процессом имеет много преимуществ. Робастный проект предъявляет минимальные требования к производственному процессу, а система управления процессом обеспечивает предотвращение слишком больших отклонений параметров процесса от их целевых значений. Таким образом, изменения процесса и затраты поддерживаются на низком уровне, а качество готовой продукции - на высоком уровне. Кроме того, для обеспечения непрерывного улучшения конструкция и система управления производственным процессом могут быть опытным путем исследованы и улучшены.

4.5 Приемлемый уровень качества (AQL)

Аббревиатура AQL означает приемлемый уровень качества, хотя на практике AQL обычно используют для обозначения плана выборочного контроля. Этот уровень является приемлемым для целей статистического приемочного контроля (а не в абсолютном смысле). В действительности уровни качества партий должны быть не более 1/3 AQL, чтобы иметь очень высокий шанс приемки партии.

В конце 20-го века многие компании поняли, что единственным способом выживания на рынке является постоянное улучшение качества. Создалась ситуация, когда представление о том, что ненулевой уровень качества (см. 4.7) является приемлемым, начали отвергать. Для ясности смысл аббревиатуры AQL в международных стандартах был заменен на более точный «предел приемлемого качества». К сожалению, ущерб уже был нанесен, поскольку многие организации больше не используют стандарты, устанавливающие планы, основанные на AQL.

Аргумент о том, что AQL не стимулирует производителя к улучшению качества продукции, как только AQL будет достигнут, является сомнительным. Во многих среднесрочных или долгосрочных договорах между поставщиком и потребителем прогрессивное уменьшение AQL легко может быть согласовано и записано в контракте. Кроме того, целью производителя является стремление повысить уровни качества, вызванное желанием сохранить или улучшить свое положение на национальном или мировом рынке.

4.6 Лицензия на производство дефектов

Утверждение, что AQL «дает лицензию» на производство дефектов, является неверным. Большинство стандартов, использующих AQL, указывает, что AQL не подразумевает право поставщика сознательно поставлять несоответствующие единицы продукции.

4.7 Философия нуль-дефектов

Кросби [2] ввел идею, что качество продукции может быть любым. Дополнительные ресурсы, используемые для улучшения качества продукции, часто превышают компенсацию на ее восстановление, переделку, списание или потерю репутации. К сожалению, идею об обязанности изготовителя бороться за совершенный процесс производства, который не дает несоответствующих единиц продукции, часто неверно истолковывают, полагая, что планы статистического приемочного контроля должны всегда иметь нулевое приемочное число, т.е. должны вести к неприемке партии, если в выборке обнаружена хотя бы одна несоответствующая единица продукции. Пример 1 показывает, что нулевое приемочное число является оптимальным только для некоторого диапазона уровней качества. Для более низких уровней качества оптимальными являются приемочные числа 1 и выше. Для более высоких уровней качества выгоднее не проводить контроль.

4.8 Использование статистического приемочного контроля

Для многих установившихся производственных процессов уровни качества настолько приближаются к совершенным значениям, что выполнение процедуры статистического приемочного контроля является бесполезным расходованием ресурсов. Конструкция продукции должна быть такой, чтобы не возникало трудностей в процессе производства по достижению параметрами процесса заданного уровня или поддержанию их на этом уровне. При необходимости, в системе управления производственным процессом должны быть предусмотрены меры защиты и обеспечения безопасности.

Из таблицы 1 видно, что статистический приемочный контроль становится излишним при уровне качества от 0,0001 до 0,0002 несоответствующих единиц продукции. Одной из переменных в примере 1 был 1 % партий, близких к наихудшему уровню качества. Если бы этот процент мог быть существенно уменьшен, то статистический приемочный контроль стал бы не нужен для партий с уровнем качества менее 0,0002 несоответствующих единиц продукции. Таким образом, борьба с внутренними и внешними причинами отклонений процесса производства вместе с повторениями анализа проекта (для продукции) в конечном счете приводят к тому, что статистический приемочный контроль становится ненужным для многих видов продукции.

А как быть на ранних стадиях, пока процесс и средства его управления совершенствуются? Пример 1 показывает, что соответствующее использование статистического приемочного контроля может играть ключевую роль в максимизации дохода за этот период.

Некоторые процессы никогда или довольно долго не устанавливаются. Это особенно верно для оборонных отраслей промышленности. Создание наступательного вооружения допускает лишь небольшие перерывы, поскольку, как правило, вскоре после изготовления наступательного оружия появляются эффективные средства защиты от него. Таким образом, технические требования часто изменяются, что мешает достижению робастного проекта или эффективного управления процессом производства. Иногда материалы, используемые в производстве вооружений, настолько новы, что их свойства и ограничения еще полностью не исследованы. В некоторых случаях при сборке сложного изделия из отдельных компонентов может быть необходимо использование статистического приемочного контроля для поддержки качества продукции. Иногда может оказаться, что высокие уровни несоответствий являются приемлемыми. Например, противотанковое оружие является приемлемым, даже если оно имеет только 50 %-ную вероятность разрушить танк, стоимость которого в тысячу раз больше. Статистический приемочный контроль может быть периодически применен к боеприпасам на хранении в течение многих лет с целью проверки, что их качество ухудшилось до недопустимого уровня. В компьютерной отрасли выходные показатели процесса в 50 % для изготовления самых быстрых компьютерных микросхем можно считать приемлемыми. Статистический приемочный контроль может быть использован как инструмент контроля результатов статистического управления процессом.

Таким образом, статистический приемочный контроль имеет значение при обеспечении качества многих видов продукции.

5 Системы, схемы и планы статистического приемочного контроля

План статистического приемочного контроля - набор правил, по которым контролируют партию и принимают решение о ее приемлемости или неприемлемости. План включает в себя количество единиц продукции (объектов) в выборке, которые должны быть случайным образом отобраны из партии для контроля соответствия продукции установленным требованиям. Партию признают приемлемой или неприемлемой после сравнения результатов контроля с критериями плана статистического приемочного контроля.

Иногда при контроле «длинной» серии партий процедура выборочного контроля в зависимости от текущих и предыдущих результатов может привести к изменению плана выборочного контроля. Процедура выборочного контроля, устанавливающая правила переключения с одного плана на другой и возвращения к первоначальному плану, называется схемой выборочного контроля. Схема выборочного контроля может также привести к прекращению контроля, если качество продукции окажется низким. Потребитель в таком случае может сменить поставщика, если это возможно, или ввести сплошную разбраковку, пока поставщик не улучшит процесс производства до состояния, обеспечивающего производство продукции приемлемого качества.

В случае разрушающих испытаний потребитель может прекратить приемку продукции, пока поставщик не продемонстрирует, что проблемы производства, приводившие к низкому качеству продукции, устранены.

Набор планов выборочного контроля и соответствующих схем выборочного контроля составляет систему выборочного контроля. Систему индексируют некоторым способом, например, по объему партии, уровню контроля и пределу приемлемого качества (см. ИСО 2859-1).

В соответствующих стандартах представлены планы одноступенчатого, двухступенчатого, многоступенчатого и последовательного выборочного контроля. Процедуры выборочного контроля с пропуском партий для контроля по альтернативному признаку приведены в ИСО 2859-3. Сравнение различных методов выборочного контроля и принципов, на которых они основаны, помогает оценить их пригодность для конкретного использования и позволяет сделать соответствующий выбор.

6 Практические и экономические преимущества использования стандартных планов выборочного контроля

Статистические процедуры выборочного контроля удобны для описания требований. Поскольку имеется экономия за счет роста производства для более крупных партий, большинство схем выборочного контроля, рассмотренных в ИСО/ТО 8550-2 и ИСО/ТО 8550-3, связывает объем выборки с объемом партии. Кроме требований к методам отбора выборки, эти стандарты определяют требования к действиям с несоответствующей продукцией, выявленной при контроле, и с партиями, повторно представленными на контроль после первоначальной неприемки. Кроме того, большинство этих систем выборочного контроля содержит встроенные правила переключения, например с нормального на усиленный или ослабленный контроль, чтобы отрегулировать план выборочного контроля в случае ухудшения или улучшения качества продукции. Использование этих стандартов может сократить время разработки нестандартных схем выборочного контроля, которые имеют лишь ограниченное значение для международной торговли.

Поскольку выборочный контроль обладает определенным риском, то все заинтересованные стороны стремятся минимизировать свой риск. Теоретически риски поставщика и потребителя являются функциями плана выборочного контроля и заданного уровня качества и не зависят от производства и продукции. На практике эти риски могут быть уменьшены благодаря управлению производством и улучшению уровня качества продукции.

Риски не могут быть полностью устранены, но они могут быть точно подсчитаны и оценены с экономической точки зрения с помощью современных статистических методов. Следовательно, все участвующие стороны заинтересованы в том, чтобы критерии приемки были установлены в требованиях на продукцию и всюду (где это возможно) были применены ссылки на стандарты по выборочному контролю из стандартов серий ИСО 2859 и ИСО 3951.

В общем случае для оптимального исполнения плана или схемы статистического приемочного контроля затраты по предупреждению появления несоответствий должны быть согласованы с вероятностью отказов и затратами на обслуживание и ремонт. Если могут быть сделаны предположения об отношении объема выборки к объему партии (n/N) и о теоретическом распределении, для статистической теории этого достаточно, чтобы сформулировать соответствующие планы выборочного контроля. Необходимо учесть, что стандарты на выборочный контроль по количественному признаку применимы только к характеристике продукции, имеющей нормальное распределение, а стандарты на выборочный контроль по альтернативному признаку не требуют информации о форме распределения этой характеристики.

Разработка общих стандартов статистического приемочного контроля является более трудной задачей. Есть бесспорные преимущества в наличии относительно небольшого количества стандартных схем, поскольку это приводит к большей однородности действий и упрощает административные процедуры в организации. Для широкого международного использования стандарты по выборочному контролю должны быть простыми и достаточно гибкими, чтобы учитывать многие различающиеся ситуации. Установленные процедуры на основе AQL, приведенные в стандартах серий ИСО 2859 и ИСО 3951 и широко использовавшиеся в прошлом, в настоящее время получают дальнейшее развитие для удовлетворения текущих и будущих потребностей промышленных предприятий.

Мотивацией к применению статистического приемочного контроля являются прежде всего затраты на выборочный контроль, обычно составляющие малую долю в затратах на качество. Улучшения качества достигают двумя путями:

1) использованием различных вероятностей приемки «хороших» и «плохих» партий;

2) использованием переключения на усиленный контроль или прекращением контроля при низком качестве продукции и высокой частоте неприемки в последовательности купленных партий (коммерческое воздействие).

Задача статистического приемочного контроля состоит в определении однозначного критерия качества для отдельных единиц продукции, обладающих количественной характеристикой, критерия приемки партии в производственном процессе среднего уровня качества, а также действий в случае неприемки партии. Схему выборочного контроля необходимо проектировать таким образом, чтобы ее можно было использовать в контракте на закупки. Планы выборочного контроля в соответствии с ИСО/ТО 8550-2 и ИСО/ТО 8550-3 позволяют это эффективно осуществлять.

При этом стороны должны договориться о следующем:

a) о требованиях, которым должны соответствовать отдельные единицы продукции. Такое соглашение необходимо, поскольку стороны должны одинаково понимать, что является соответствующей единицей продукции и что является несоответствующей единицей продукции;

b) осуществляется ли приемка продукции путем приемки отдельных единиц продукции или приемки контролируемых партий единиц продукции (приемка отдельных единиц продукции исключает выборочный контроль).

Когда приемку проводят на основе контроля партий единиц продукции, соглашение между поставщиком и покупателем должно включать в себя:

- критерии соответствия единиц продукции;

- критерии приемки партии;

- критерии неприемки партии;

- используемые систему, схему и план статистического приемочного контроля.

План статистического приемочного контроля должен быть основан на значениях риска, которые являются взаимоприемлемыми и для производителя, и для потребителя.

Если достигнута договоренность о системе, схеме и плане статистического приемочного контроля, поставщику известна вероятность приемки представленных партий для различных уровней качества. Аналогично, потребитель осознает свою защищенность, обеспеченную системой, схемой или планом выборочного контроля при приемке продукции низкого качества.

Существующие стандарты представляют планы для одноступенчатого, двухступенчатого, многоступенчатого и последовательного контроля, а также контроля с пропуском партий. Сравнение различных методов выборочного контроля и принципов, на которых они основаны, полезно при оценке их пригодности для конкретного случая и позволяет сделать соответствующий выбор.

7 Сопоставление контроля по альтернативному признаку с контролем по количественному признаку

Стандарты статистического приемочного контроля описывают процедуры контроля по альтернативному и количественному признакам. Таким образом, ключевым должно быть решение, какой из этих видов контроля следует использовать.

Если верны предположения, необходимые для использования контроля по количественному признаку, то этот вид контроля имеет преимущество, поскольку требует меньшего объема выборки, чем контроль по альтернативному признаку при одинаковой степени защиты от ошибочных решений. Он также обеспечивает больше информации относительно причин снижения качества (ухудшение среднего процесса, рост изменчивости процесса или и то и другое).

Преимуществами метода контроля по альтернативному признаку являются отсутствие предположений о виде распределения и простота в использовании. Большие объемы выборки и, соответственно, большие затраты, связанные с использованием данного метода по этим причинам, могут быть допустимы. Кроме того, схема контроля по альтернативному признаку более понятна и с большей готовностью применяется персоналом, участвующим в контроле. Отсутствие предположения о нормальности делает ненужной проверку этого предположения для серий или изолированных партий. Это позволяет рекомендовать контроль по альтернативному признаку во многих случаях и даже взамен контроля по количественному признаку.

Если известно, что контролируемые характеристики качества подчиняются нормальному распределению или распределению, близкому к нормальному, контроль по количественному признаку имеет существенное преимущество, особенно при высоких затратах на контроль (например, когда контроль является разрушающим). Часто простое математическое преобразование, такое как взятие логарифма или извлечение квадратного корня, приводит результаты измерений к нормальному распределению или распределению, близкому к нормальному.

Таблица 2 позволяет сравнить объемы выборки при контроле по альтернативному и количественному признакам в некоторых диапазонах объема партии при использовании обычных одноступенчатых планов для уровня контроля II (см. 8.6.1). Аналогичные преимущества существуют при сопоставлении контроля по альтернативному признаку с контролем по количественному признаку для двухступенчатого и последовательного контроля.

Таблица 2 - Сравнение объемов выборки при контроле по альтернативному и количественному признакам

|

Объем единственной выборки при обычном контроле |

|||

|

Контроль по альтернативному признаку (ИСО 2859-1) |

Контроль по количественному признаку (ИСО 3951-1) |

||

|

Неизвестное стандартное отклонение процесса |

Известное стандартное отклонение процесса |

||

|

16 - 25 |

5 |

4 |

3 |

|

91 - 150 |

20 |

13 |

8 |

|

281 - 500 |

50 |

25 |

12 |

|

1201 - 3200 |

125 |

50 |

18 |

|

35001 - 150000 |

500 |

125 |

32 |

8 Более детальное рассмотрение контроля

8.1 Крупносерийное и мелкосерийное производство

Большая часть стандартов по статистическому приемочному контролю предназначена для использования непрерывной серии партий, достаточной для применения правил переключения. Это предполагает крупносерийное производство.

Исключением является ИСО 2859-2, содержащий планы, основные на предельном качестве (LQ1)), которые могут быть использованы, когда правила переключения по ИСО 2859-1 неприменимы. ИСО 2859-2, прежде всего, предназначен для использования в случае единичных партий или изолированных партий. Косвенно он охватывает «короткую» серию контролируемых партий или мелкосерийное производство.

1) LQ - Limited Quality.

ИСО 2859-5 и ИСО 3951-5 устанавливают последовательные планы, которые взаимосвязаны с другими стандартами и во многих случаях применимы как к крупным, так и к мелким сериям.

Очевидным критерием для идентификации крупной серии является возможность применения правил переключения, если качество продукции неудовлетворительно. Одновременно ясно, что однократное увеличение продукции неудовлетворительного качества зависит от требований и обстоятельств, преобладающих в каждом рассматриваемом случае. Невозможно просто и точно определить, какое количество партий является мелкой серией применительно к выборочному контролю.

В отсутствие другого руководства под мелкой серией понимают серию менее 10 последовательных контролируемых партий. В этом случае должны быть использованы планы в соответствии с ИСО 2859-2. Однако партии не следует дополнительно дробить для создания более крупной серии. Обычно предпочтительны большие однородные партии, поскольку они позволяют иметь меньшее отношение объема выборки к объему партии и обеспечивают лучшую представительность выборки, более четкую дискриминацию и более экономичный контроль.

В крупносерийном производстве присутствуют непрерывность и стабильность, таким образом, производство устанавливается на уровне среднего процесса. Однако качество отдельных партий отличается от среднего процесса. Кроме того, в начале производства после существенного перерыва и для мелкосерийного производства качество партии может иметь большую изменчивость. На практике необходимо учитывать наличие свидетельств устойчивости среднего процесса и поддержки его на этом уровне.

8.2 Несоответствия и несоответствующие единицы продукции

8.2.1 Нарушение соответствия

8.2.1.1 Общие положения

Любое нарушение соответствия требованиям к характеристике продукции, измерению, свойству или требованиям функционирования является несоответствием. Несоответствующая единица продукции может иметь одно или несколько несоответствий.

Например, неспособность шариковой ручки писать является несоответствием, а ручка является несоответствующей единицей продукции. Однако одна и та же ручка может иметь много других несоответствий, например по окраске, размерам и т.д. Ручка, имеющая несколько несоответствий, тем не менее является одной несоответствующей единицей продукции.

Наличие несоответствия не обязательно подразумевает, что единица продукции не может быть использована по назначению. Например кирпич, один из размеров которого выходит за границы поля допуска, хоть и имеет несоответствие, может все же быть использован в строительстве.

Различие между несоответствием и несоответствующей единицей продукции отсутствует, если единица продукции может иметь не более одного несоответствия. Это различие становится существенным, когда единица продукции может иметь много несоответствий.

Качество заданного количества продукции может быть охарактеризовано с помощью процента несоответствующих единиц продукции или числа несоответствий на сто единиц продукции. Эти величины совпадают, если единицы продукции могут иметь не более одного несоответствия.

При контроле по альтернативному признаку планы выборочного контроля пригодны как для процента несоответствующих единиц продукции, так и для числа несоответствий на сто единиц продукции.

8.2.1.2 Пример 2

Пример 2 - При контроле наличия отверстий в металлической фольге подсчитывают количество отверстий на квадратный метр фольги. Можно подсчитать количество отверстий на каждом квадратном метре единицы продукции и затем охарактеризовать качество с помощью количества отверстий на 100 м2.

8.2.1.3 Пример 3

Пример 3 - Предположительно, партия состоит из 500 объектов. Из них 480 соответствуют требованиям и приемлемы, 15 имеют по одному несоответствию, четыре имеют по два несоответствия, а один имеет три несоответствия.

Процент несоответствующих единиц продукции в партии определяют по формуле

![]()

Таким образом, партия имеет 4 % несоответствующих единиц продукции.

Число несоответствий на сто единиц продукции в партии определяют по формуле

![]()

Таким образом, партия имеет 5,2 несоответствий на сто единиц продукции.

8.2.1.4 Комментарий к примерам 2 и 3

При контроле по альтернативному признаку в каждом конкретном случае необходимо решить, какую характеристику (процент несоответствующих единиц продукции или число несоответствий на сто единиц продукции) следует использовать. Этот вопрос необходимо рассмотреть, определить и согласовать заранее, не дожидаясь начала контроля выборки.

При контроле по количественному признаку планы выборочного контроля применяют только для процента несоответствующих единиц продукции. Однако различные характеристики качества могут принадлежать различным классам (см. 8.2.3), если их рассматривают отдельно.

8.2.1.5 Информация, которую следует учитывать

При выборе величины, характеризующей качество при контроле по альтернативному признаку (процент несоответствующих единиц продукции или число несоответствий на сто единиц продукции), необходимо учитывать следующее.

a) Контроль процента несоответствующих единиц продукции предполагает, что если единица продукции может иметь одно или несколько несоответствий, она является несоответствующей и неприемлемой.

Предполагают также, что количество различных способов, которыми единица продукции может стать несоответствующей, ограничено и известно. Например, есть только пять способов, которыми каждая конкретная единица продукции может стать несоответствующей [см. перечисление b)].

b) Контроль числа несоответствий на сто единиц продукции учитывает каждое найденное несоответствие. Три несоответствия, выявленные в одной единице продукции, учитывают как три. Им придают такой же вес, как трем единицам продукции, имеющим одно несоответствие. Особый случай представляет собой ситуацию, когда несоответствие в единице продукции может появиться неизвестное и почти неограниченное количество раз. Например, поверхностные пятна или отверстия могут иметься в любом количестве и неизвестно, сколько раз они появятся. Таким образом, процент несоответствующих единиц продукции для этого случая не имеет смысла. В таких случаях необходимо использовать число несоответствий на сто единиц продукции (см. пример 2).

Примечание - При выборочном контроле по альтернативному признаку предполагают, что процент несоответствующих единиц продукции подчиняется биномиальному распределению, а число несоответствий на сто единиц продукции - распределению Пуассона.

c) Два свойства продукции являются зависимыми, если несоответствия единицы продукции возникают частично или полностью по некоторой общей причине или если одно свойство влияет на другое. Таким образом, для признания свойств независимыми необходимо детальное знание процесса. В математических терминах независимость двух характеристик, например длины и диаметра, означает, что если все произведенные единицы продукции были рассортированы на две группы с соответствующей и несоответствующей длиной, то процент несоответствующих единиц продукции по диаметру будет одинаковым в каждой из этих двух групп. И наоборот, если продукция была рассортирована на две группы с соответствующим и несоответствующим диаметрами, то процент несоответствующих единиц продукции по длине в этих двух группах одинаков. Можно доказать математически, что эти две процедуры эквивалентны.

Если два несоответствия не независимы, то они будут связаны или зависимы. В этом случае при возникновении обоих несоответствий в одной единице продукции должно быть принято решение считать только одно несоответствие, а не оба. Иногда корреляция между двумя связанными несоответствиями низка. В таком случае эти два несоответствия можно считать независимыми. При контроле процента несоответствующих единиц продукции эта трудность отсутствует.

d) Если процент несоответствий в партии менее 2,5 %, то распределения вероятностей несоответствующих единиц продукции и несоответствий на сто единиц продукции будут почти идентичны. В диапазоне от 2,5 % до 10 % есть некоторое различие распределений. План контроля процента несоответствий на сто единиц продукции является более строгим, чем эквивалентный план для процента несоответствующих единиц продукции.

e) На станции технического контроля (если это допустимо) может существовать более простая и эффективная практика использования одного показателя в противоположность частой замене одного на другой, например процента несоответствующих единиц продукции вместо несоответствия на сто единиц продукции.

f) С точки зрения отчетов для улучшения качества более полезным является использование несоответствий на сто единиц продукции, поскольку в этом случае отчеты автоматически будут содержать информацию относительно всех несоответствий, тогда как в случае процента несоответствующих единиц продукции часть данных может не попасть в отчет.

8.2.2 Терминология

Далее в настоящем стандарте использован только термин «несоответствующая единица продукции». Все изложенное справедливо также для несоответствий. Чтобы трактовать приведенные требования по отношению к контролю несоответствий, достаточно заменить термин «несоответствующие единицы продукции» на термин «несоответствия на сто единиц продукции».

8.2.3 Классификация несоответствий

До этого момента предполагалось, что если изделие может иметь более одного несоответствия, то все возможные несоответствия являются равнозначными. В этом случае можно делать выводы, подсчитывая несоответствующие единицы продукции. В качестве примера может быть рассмотрен объект с тремя контролируемыми размерами. При этом в выборке три изделия являются несоответствующими только по первому размеру, три изделия - только по второму размеру, одно изделие - только по третьему размеру и одно изделие - по первому и второму размерам, что дает всего восемь несоответствующих единиц продукции. Это число и следует сравнивать с приемочным и браковочным числами.

Процедура суммирования несоответствующих единиц продукции для различных типов несоответствий имеет смысл, только если несоответствия равны или почти равны по значимости. В противном случае необходимо классифицировать возможные несоответствия в группы так, чтобы несоответствия в различных группах имели различные уровни значимости, но все несоответствия в пределах группы имели приблизительно равную значимость. Тогда для различных групп используют различные AQL.

Во многих случаях достаточно двух групп, а именно основные несоответствия класса А, представляющие собой наибольшую опасность, и несоответствия класса В, имеющие следующий по значимости уровень. Иногда необходимо ввести большее количество классов или определить внутри классов подклассы. Самый ответственный класс включает в себя критические несоответствия, которые связаны с безопасностью продукции, ее потенциальной опасностью и опасностью неблагоприятного использования продукции.

Критические несоответствия более подробно описаны в 8.2.4. Далее будут рассмотрены классы основных и вспомогательных несоответствий. Следует понимать, что эти классы характеризуют лишь относительную значимость несоответствий для конкретной продукции, а поскольку продукция может различаться по значимости и опасности, абсолютных требований по разделению несоответствий на классы не существует. Поэтому нет специального значения AQL, соответствующего каждому классу.

Классификация несоответствий должна быть выполнена надлежащим образом. При этом с особой осторожностью следует отнестись к введению классификации внутри выделенного класса (например, при классификации несоответствий класса В среди несоответствий класса А), поскольку это вызывает появление большего, чем действительно требуется, количества несоответствий данного класса. Часто следствием непонимания является введение излишне большого количества классов.

После введения системы классификации несоответствий необходимо для каждого класса задать свое значение AQL, обеспечивая классу А более сильный контроль, чем классу В.

При контроле по альтернативному признаку, если единица продукции имеет более одного несоответствия и несоответствия отнесены к различным классам, то ее рассматривают как несоответствующую единицу продукции более высокого класса значимости. Однако если проводят контроль по несоответствиям, а не по несоответствующим единицам продукции, несоответствия в выборке подсчитывают в соответствии с их классами.

Возможно, что в какой-то момент времени различные классы могут быть использованы в контроле различной степени жесткости, например класс А может быть использован при нормальном контроле, а класс В - при усиленном. Партию считают приемлемой, только если критерии приемки выполнены для всех классов.

8.2.4 Критические несоответствия

По определению, критические несоответствия связаны с безопасностью, потенциальной опасностью и/или неблагоприятным использованием продукции. Эти несоответствия формируют специальную категорию. Невозможно выбрать какое-либо значение процента несоответствующих единиц продукции и считать этот процент допустимым для критических несоответствий.

В случае неразрушающего контроля обычно требуют, чтобы для критических характеристик объем выборки при контроле был равен объему партии, а приемочное число было равно нулю. Это - сплошной контроль, но следует учитывать, что это не традиционная сплошная разбраковка. Здесь нет сортировки продукции на плохую и хорошую, а есть лишь выявление наличия плохой продукции. Если критическое несоответствие выявлено, это не означает, что соответствующее «плохое» изделие помещают в другую коробку и контроль продолжается. Это означает, что вся партия не принята (хотя неприемка не обязательно означает браковку). Это по возможности должно предполагать остановку производства и одновременное проведение исследования по обнаружению причин появления несоответствий и разработке методов предупреждения их повторного появления. Целью этих действий являются предотвращение производства продукции с серьезными несоответствиями и формирование у изготовителя мнения, что нет большой беды, если некоторое количество несоответствующей продукции будет изготовлено, поскольку при контроле она будет отбракована. Даже лучший контролер не всегда может заметить несоответствие, так что только действия по предотвращению несоответствий гарантируют, что несоответствующая продукция не поступит к потребителю.

При наличии сомнений в том, что данная процедура может приводить именно к критическим несоответствиям, необходимо пересмотреть классификацию этого несоответствия, переводя его из критических в основные. Критические несоответствия должны быть действительно критическими. В этом случае никакие усилия по их устранению не являются слишком большими.

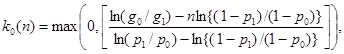

Если единственно возможным контролем критических несоответствий является разрушающий контроль, то поиск способов предотвращения этих несоответствий является еще более важным. В этом случае невозможно контролировать всю партию и необходимо решить, каким должен быть объем выборки. Объем выборки можно определить, используя простую формулу, связывающую:

a) число несоответствующих единиц продукции в партии, при котором с большой вероятностью в выборке будет обнаружено хотя бы одно несоответствие (одна несоответствующая единица продукции);

b) объем партии;

c) объем выборки;

d) риск (вероятность) ошибки при обнаружении несоответствия (несоответствующей единицы продукции).

Объем выборки n определяют по следующей формуле и затем округляют его значение до ближайшего целого числа1):

1) Это приближение является достаточно точным для практических целей статистического приемочного контроля. В редких случаях оно дает результат на одну единицу больше необходимого.

где N - объем партии;

β - заданная вероятность ошибки при обнаружении хотя бы одного критического несоответствия;

d - максимальное число критических несоответствующих единиц продукции, допустимое в партии.

Примечание - Если p - наибольшая допустимая доля несоответствующих единиц продукции в партии, то d = Np с округлением вниз до ближайшего целого числа2).

2) Только небольшие значения процента несоответствующих единиц продукции следует считать допустимыми, т.к. несоответствия являются критическими.

Партия является приемлемой, если в выборке не выявлено критических несоответствий.

Пример 4 - Имеется партия из 3454 единиц продукции, β = 0,001, а наибольший допустимый процент критических несоответствующих единиц продукции 0,2 %.

Тогда p = 0,2/100 = 0,002 и Np = 3454· 0,002 = 6,908, которое с округлением вниз дает d = 6.

Примечание - Здесь проведено округление вниз, поскольку округление вверх дает процент несоответствующих единиц продукции 100 · 7/3454 = 0,2027 %, который превышает предусмотренные 0,2 %.

Таким образом,

(N - d/2)(1 - β1/(d + 1)) = (3454 - 3)(1 - 0,0011/7) = 3451 · 0,62724 = 2164,61.

В результате округления n = 2165.

План выборочного контроля:

- объем выборки n = 2165;

- приемочное число Ac = 0 несоответствующих единиц продукции;

- браковочное число Re = 1 несоответствующих единиц продукции.

Примечание - Очень большой объем выборки вызван требованием высокой достоверности при низкой доле критических несоответствующих единиц продукции.

Чтобы определить соответствующий объем партии N при заданном числе единиц продукции L, остающихся после разрушения при испытаниях выборки из n единиц продукции, предполагают, что несоответствующие единицы продукции не обнаружены. Для заданного значения вероятности β и числа несоответствующих единиц продукции в партии объем партии определяют по формуле

N = (L - d/2)/β1/(d + 1)) + d/2

с последующим округлением результата до целого числа.

Пример 5 - Требуется, чтобы после испытаний выборки с β = 0,001 u d = 6 (как в примере 4) осталось 1500 единиц продукции, тогда L = 1500 и объем партии равен

(1500 - 6/2)/0,0011/7 + 6/2 = 1497/0,37276 + 3 = 4018,99.

После округления получено N = 4019.

Отсюда следует, что n = N - L= 4019 - 1500 = 2519. Это значение n также может быть получено из уравнения (1) с объемом партии 4019.

Если начальные вычисления приводят к неприемлемому объему выборки или партии, то риск (вероятность) и/или допустимое число несоответствующих единиц продукции (несоответствий) в партии должны быть пересмотрены и должны быть установлены новые критерии.

Альтернативный план для критических несоответствий, когда критическая характеристика является измеримой, состоит в том, чтобы использовать некоторый запас прочности. Например, если минимально допустимая нагрузка для разрушения компонента составляет 2000 кг, можно использовать вместо предела в 2000 кг для критического несоответствия предел в 2500 кг для основного несоответствия. Выбор пределов и допустимого плана зависит от информации об изменчивости и прочности рассматриваемых компонентов. Описанный метод может дать существенно более удовлетворительные результаты, чем сплошной контроль. В этом случае есть возможность выборочного контроля по количественному признаку (см. стандарты серии ИСО 3951), позволяющего проводить испытания с увеличенной нагрузкой и получать информацию о среднем значении и изменчивости характеристики.

8.3 Кривая оперативной характеристики

8.3.1 Общие положения

Кривая оперативной характеристики (ОС1)), показывающая, сколько партий в среднем принимает и не принимает конкретный план выборочного контроля, является своего рода кривой эффективности плана. Кривая ОС относится к конкретному плану выборочного контроля. Каждый возможный план имеет свою кривую оперативной характеристики.

1) Operating Characteristic.

8.3.2 Кривые ОС для контроля по альтернативному признаку

В статистическом приемочном контроле применяют два типа кривых ОС: кривые типов А и В. В общем случае крупносерийного производства с устойчивым средним качеством процесса (100 p - процент несоответствующих партий, p лежит в интервале от 0 до 1) качество партий, взятых из серии, изменяется относительно этого среднего процесса в соответствии с биномиальным распределением. Для каждого изменения качества партии соответствующая ордината кривой ОС указывает среднюю долю партий, принимаемых согласно плану выборочного контроля. Кривая ОС в этом случае является кривой типа В и описывает оперативную характеристику с точки зрения пользователя для плана выборочного контроля при стабильной поставке продукции из конкретного источника.

В случае изолированных или отдельных партий ординаты кривой ОС не могут быть интерпретированы как доля среднего количества принятых партий в большой серии. Однако такая интерпретация возможна по отношению к гипотетическому процессу производства серии идентичных партий одинакового объема и качества (100 p - процент несоответствующих партий). Тогда ордината кривой ОС - доля идентичных партий, принятых в соответствии с планом выборочного контроля. Однако в этом случае предполагают, что проведен отбор выборки не из процесса со случайными изменениями качества, а из конечного количества единиц продукции, составляющих одну партию. Ординаты кривой ОС указывают вероятность приемки, а не среднюю долю принятых партий. Вероятность подчиняется гипергеометрическому распределению и зависит от объема партии. Кривая ОС имеет тип А и описывает оперативную характеристику с точки зрения пользователя в случае изолированных или отдельных партий.

Хотя два типа кривых ОС построены в соответствии с различными распределениями вероятностей, кривая типа В пригодна для обеих целей, поскольку ее можно использовать как хорошее приближение кривой типа А, когда объем партии является достаточно большим, т.е. не менее чем в 10 раз превышает объем выборки. Следует иметь в виду, что качество относится к отдельной партии, а не к продукции. Если объем выборки составляет большую долю партии, а приемочные числа являются положительными целыми числами (не нулем), кривая типа В (как приближение кривой типа А) дает пессимистическое значение для рисков изготовителя и потребителя, т.е. дает ошибку в безопасную сторону. В пределе (т.е. для больших партий) кривые типа А и типа В идентичны. Таким образом, для практических целей кривые типа В могут быть использованы для обоих типов отбора выборки без существенных ошибок в большинстве случаев. Кривые ОС для планов статистического приемочного контроля, приведенные в стандартах серий ИСО 2859 и ИСО 3951, являются кривыми типа В.

В ИСО 2859-1 представлены кривые оперативных характеристик выборочного контроля для процента несоответствующих единиц продукции и числа несоответствий на сто единиц продукции. Эти кривые ОС указывают на оси ординат средний процент принятых партий и процент несоответствующих единиц продукции или число несоответствий на сто единиц продукции на оси абсцисс. Для процента несоответствующих единиц продукции они были рассчитаны на основе биномиального распределения при объеме единственной выборки, не превышающем 80. Для числа несоответствий на 100 единиц продукции при вычислении кривых ОС использовано распределение Пуассона.

Распределение Пуассона опирается на предположение, что несоответствия являются независимыми с постоянным математическим ожиданием. Это предположение используют во многих случаях. Любое существенное отклонение от этого предположения приводит к распределениям с большей дисперсией, чем у распределения Пуассона. В этих случаях защита потребителя несколько выше, чем данные кривых оперативных характеристик.

В ИСО 2859-2 таблицы риска изготовителя и потребителя для процедуры А (т.е. для изолированных партий) основаны на предположении о случайном отборе выборки из конечных партий. Однако для процедуры В таблицы риска потребителя в соответствии с LQ основаны на предположении о случайном отборе выборки из конечной партии, а таблицы для риска изготовителя и кривых ОС - на случайном отборе выборки из процесса. Фактическая оперативная характеристика соответствует приемке с большей вероятностью, когда указанная вероятность больше или равна 0,90, и приемке с меньшей вероятностью, когда указанная вероятность меньше 0,10.

8.3.3 Кривые ОС для контроля по количественному признаку

Стандарты для контроля по количественному признаку основаны на предположении, что контролируемые характеристики качества подчиняются нормальному распределению или распределению, которое может быть преобразовано к нормальному. Это предположение не поддается проверке для отдельных партий или малых серий. Кроме того, на основе измерений контролируемых характеристик качества для партии большого объема нельзя быть уверенным в истинности нормального распределения. С другой стороны, весьма возможно, что во время производства партии были изготовлены единицы продукции, характеристики качества которых имеют нормальное распределение или распределение, поддающееся приведению к нормальному. По этим причинам только кривые ОС типа В применимы к контролю по количественному признаку.

Для контроля по количественному признаку и для контроля по альтернативному признаку кривые оперативных характеристик для одинаковых объемов партии и уровней качества подобны. Кривые ОС типа В для выборочного контроля по альтернативному признаку основаны на биномиальном распределении. Кривые ОС типа В для контроля по количественному признаку основаны:

a) на нецентральном t-распределении, если стандартное отклонение процесса не известно;

b) на нормальном распределении, если стандартное отклонение процесса известно.

Решение о приемлемости основано на оценке процента несоответствующих единиц продукции, определяемой на основе среднего и стандартного отклонения результатов измерений контролируемых характеристик продукции всех единиц продукции в выборке.

Кривые ОС для контроля по количественному признаку показывают средний процент принятых партий, но не указывают вероятность приемки конкретной партии. Может случиться, что отклоненная партия не имеет несоответствующих единиц продукции. Наоборот, конкретная партия с высокой долей несоответствующих единиц продукции может иметь меньшую фактическую вероятность неприемки, чем показывает кривая ОС для всего процесса.

8.4 Риски выборочного контроля

8.4.1 Риск изготовителя и риск потребителя

Поскольку выборки составляют только малую часть всей контролируемой партии, выборочный контроль использует риски изготовителя и потребителя. Иногда «хорошая» партия может быть не принята, потому что контролируемая выборка, хотя и отобрана случайным образом, не отражает истинное качество партии. Вероятность такой ситуации называют риском изготовителя (PR1)). Наоборот, партия «низкого качества» может успешно пройти контроль из-за ограниченных данных выборки. Вероятность такого события называют риском потребителя (CR2)).

1) PR - Producer’s Risk.

2) CR - Consumer’s Risk.

В подразделе 8.3 установлено, что риски, соответствующие выборочному контролю, могут быть вычислены и оценены. Используя кривую оперативной характеристики для каждого плана выборочного контроля, можно определить долю партий, которые будут приняты для данного исходного качества продукции или процесса, т.е. вероятность приемки для установленного уровня качества.

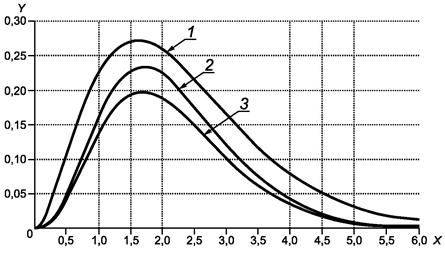

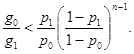

Производитель требует приемки продукции хорошего качества с высокой вероятностью, а потребитель - приемки продукции низкого качества с низкой вероятностью. Обычно эти вероятности устанавливают равными 0,95 и 0,10 соответственно. Это дает PR неприемки продукции низкого качества 0,05 или 5 %, a CR приемки низкого качества 0,10 или 10 %. На практике все чаще и PR и CR устанавливают равными 5 %. Для установленных значений PR и CR соответствующее качество риска изготовителя (PRQ1)) и качество риска потребителя (CRQ2)) может быть определено по кривой ОС (см. рисунок 1). Наоборот, для данной кривой ОС AQL и предельный уровень качества (LQL3)) определяют PR и CR соответственно (см. рисунок 2). План выборочного контроля и соответствующая ему кривая ОС могут быть специально разработаны для выбранных значений риска изготовителя (AQL, 1,0 - PR)4) и риска потребителя (LQL, CR).

1) PRQ - Producer’s Risk Quality.

2) CRQ - Consumer’s Risk Quality.

3) LQL - Limiting Quality Level.

4) Возможно выражение (AQL, 100 % - PR %).

Анализ кривых ОС для одноступенчатых планов на основе AQL для нормального контроля (например, для контроля по альтернативному признаку в соответствии с ИСО 2859-1) показывает, что для приведенных AQL вероятность приемки изменяется приблизительно от 0,87 до 0,99 (т.е. PR изменяется от 13 % до 1 %). Это характерно для планов выборочного контроля на основе AQL и, соответственно, любых планов, предназначенных для подбора характеристик, соответствующих таким одноступенчатым планам. Термин AQL не должен быть использован без ссылки на стандарты серии ИСО 2859 или ИСО 3951 или эквивалентные им стандарты. Графики ОС и таблицы, приведенные в этих стандартах, также показывают влияние перехода на усиленный контроль. При этом PR увеличивается, a CR уменьшается для одного и того же LQ.

В действующей системе выборочного контроля правила переключения являются важным фактором при рассмотрении рисков выборочного контроля. Например, кривые ОС в ИСО 2859-1 показывают, чего следует ожидать от нормального контроля. Они показывают для всех планов выборочного контроля, определенных в этом стандарте, средний процент принятых партий, если качество процесса относительно удвоенного AQL составляет менее 80 %. В короткое время такой контроль приведет к переключению на усиленный контроль.

Интенсивность приемки для AQL при усиленном контроле составляет только 80 %, а по отношению к удвоенному AQL она составляет приблизительно 50 % и намного меньше по количеству. Такая низкая интенсивность приемки при усиленном контроле должна вызывать последующий анализ причин низкого качества продукции. Правило прекращения выборочного контроля, в конечном счете, делает такие исследования обязательными. Корректирующие действия возвращают к предыдущему уровню качества или приводят к улучшению качества.

ПРЕДОСТЕРЕЖЕНИЕ - Несмотря на то, что кривые ОС полезно использовать не только при анализе риска, на практике партии в сериях встречаются редко, а процессы производства редко являются случайными. Поскольку кривые указывают, чего следует ожидать в установленных условиях, они не могут точно описать, что будет происходить в период, когда условия постоянно изменяются. Поэтому следует опасаться жестких утверждений.

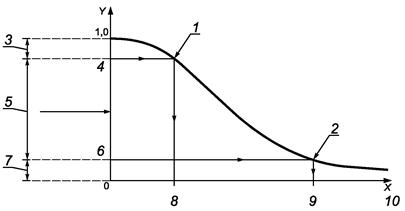

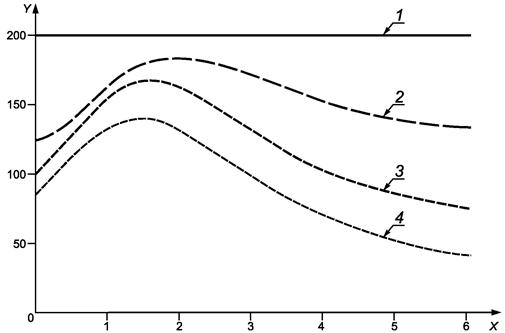

X - качество процесса (снижение); Y - вероятность приемки; 1 -

точка риска изготовителя (PRP); 2 - точка риска

потребителя (CRP);

3 - риск изготовителя (PR); 4 - высокая вероятность

приемки; 5 - вероятность приемки; 6 - низкая вероятность приемки;

7 - риск потребителя (CR); 8 - качество риска

изготовителя (PRQ); 9 - качество риска

потребителя (CRQ);

10 - снижение качества процесса

Рисунок 1 - Кривая оперативной характеристики для риска изготовителя (PR) и потребителя (CR)

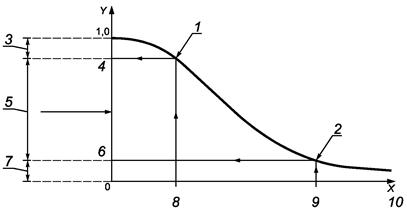

X - качество процесса (снижение); Y - вероятность приемки; 1 -

точка риска изготовителя (PRP); 2 - точка риска

потребителя (CRP);

3 - риск изготовителя (PR); 4 - высокая вероятность

приемки; 5 - вероятность приемки; 6 - низкая вероятность приемки;

7 - риск потребителя (CR); 8 - предел приемлемого

качества (AQL); 9 - предельный уровень

качества (LQL);

10 - снижение качества процесса

Рисунок 2 - Кривая оперативной характеристики для предела приемлемого качества (AQL) и предельного качества (LQ)

8.4.2 Методы снижения риска

Наличие рисков выборочного контроля (приемки «плохих» партий и неприемки «хороших» партий) является неизбежным, но эти риски должны быть приемлемыми, если AQL и уровень контроля были выбраны правильно.

Если в конкретном случае изготовитель или потребитель полагает назначенный риск слишком большим, необходимо проверить правильность выбора AQL и уровня контроля.

Производитель заинтересован в снижении рисков, когда качество продукции лучше AQL. Риски не могут быть снижены в другом случае. Потребитель заинтересован в снижении рисков, когда качество продукции хуже AQL, поскольку, когда качество продукции лучше AQL, его интересы не нарушаются.

Методы снижения рисков для обеих сторон установлены в ИСО/ТО 8550-2 для контроля по альтернативному признаку и в ИСО/ТО 8550-3 для контроля по количественному признаку.

Таким образом, для снижения рисков рекомендуется по возможности:

a) повысить качество продукции;

b) увеличить объем партии;

c) в случае контроля по альтернативному признаку с нулевым приемочным числом увеличить приемочное число до единицы, сохранив тот же самый AQL.

8.5 Выбор значений AQL, PRQ, LQ и CRQ

8.5.1 AQL и PRQ

8.5.1.1 Смысл AQL и PRQ

В настоящем стандарте AQL и PRQ можно считать эквивалентными. Оба они указывают, какое качество продукции можно считать допустимым для целей выборочного контроля. Различие их состоит в том, что PRQ соответствует заданному малому PR, a AQL означает уровень качества, для которого PR (неизвестное) мало.

8.5.1.2 Назначение AQL

При назначении AQL следует помнить, что AQL соответствует необходимому для продукции качеству. От поставщика ожидают изготовления партий, средний уровень качества которых лучше AQL (средний уровень несоответствий ниже AQL). С одной стороны, этот уровень качества должен быть достижимым, с другой стороны, он должен отвечать интересам потребителя. Обычно это означает компромисс между качеством продукции, которого ожидает потребитель, и качеством продукции, которое он может себе позволить. Более высокое требование является более трудным для производства, а контроль его выполнения может быть более дорогим.

Первичным должно быть желание потребителя, но необходимо, чтобы требования потребителя являлись реалистичными, т.е. не имели в виду качество лучше, чем это в действительности необходимо. Необходимо учесть особенности использования рассматриваемой продукции и последствия ее неисправностей. Если единицы продукции в большинстве случаев годные, а дефект появляется при сборке, так что несоответствующий компонент может быть выявлен и удален, а другой использован вместо него, допустим относительно мягкий AQL. Если неисправность приводит к нарушению функционирования дорогой и ответственной части оборудования и одновременно невозможно провести замену несоответствующей единицы продукции, то требуется более жесткий AQL.

Необходимо также учитывать, сколько компонентов содержит готовое оборудование. Если, например, составная часть оборудования, содержащая три различных, но одинаково важных независимых компонента, должна иметь не более 10 % несоответствующих единиц продукции, то для выполнения данного требования каждый из этих трех компонентов может иметь не более 3,45 % несоответствующих единиц продукции. Если оборудование включает в себя десять компонентов, они должны иметь в среднем не более 1,04 % несоответствующих единиц продукции.

Следует помнить, что даже если компоненты контролируют с одинаковым AQL, они должны быть изготовлены с меньшим средним процесса, чтобы увеличить вероятность приемки партии.

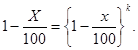

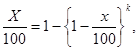

Независимо от соответствия или несоответствия компонентов из закона умножения вероятностей следует, что общая доля соответствующих единиц продукции

Таким образом, общая доля несоответствующих единиц продукции

где k - количество компонентов в объекте;

X - процент несоответствующих единиц продукции после сборки;

x - процент несоответствующих единиц продукции для каждого из компонентов.

Таким образом, AQL X после сборки связан с AQL x для отдельных компонентов.

Примечания

1 Значение X, однако, не учитывает несоответствия, связанные с процессом сборки.

2 AQL является границей удовлетворительного среднего процесса. Ожидается, что качество поставщика будет лучше AQL.

Приведенную выше формулу применяют, когда компоненты идентичны. В более общем случае, если проценты несоответствующих единиц продукции для k компонентов соответственно равны x1, x2, ..., xk, тогда

![]()

Здесь различным компонентам соответствуют различные требования, а каждый компонент вносит свой вклад в общее требование X. При распределении X по уровням качества x1, x2, ..., xk по возможности следует получить консультацию проектировщика продукции.

В этих обстоятельствах изготовитель, вероятно, хотел бы выбрать подходящий AQL для каждого компонента и затем вычислить средний уровень качества оборудования в целом, тогда как потребитель хотел бы назначить AQL для оборудования в целом и затем вычислить уровень качества для компонентов. Второй из этих подходов является более разумным, поскольку он ориентирован на оборудование в целом. Однако это и более дорогой подход, он обычно приводит к меньшим значениям AQL. При этом следует признать, что хорошее качество сложного объекта является более дорогим, чем такое же качество простого объекта.

Определить, какой уровень качества обоснованно соответствует цене, которую потребитель готов заплатить, и методам производства, обычно помогает экспертиза, исследующая уровень качества произведенной продукции и уровень качества продукции в прошлом. Для вновь создаваемой продукции, не имеющей истории, можно использовать данные об аналогичных объектах, для которых может быть получена необходимая информация. Оценки прошлого среднего процесса на основе предыдущей информации особенно полезны. Идея анализа качества продукции, достигнутого в прошлом, не предполагает, что прошлые уровни качества всегда являются достаточно хорошими. Стоимость производства несоответствующей единицы продукции почти равна стоимости производства соответствующей единицы продукции, поэтому уменьшение процента несоответствующих единиц продукции обычно приводит к сокращению затрат на производство.

Эффективное управление производственным процессом может обеспечить чрезвычайно хорошее качество продукции, вплоть до долей процента на миллион. Качество продукции, достигнутое таким способом, является намного менее дорогостоящим, чем более низкое качество продукции при отсутствии должного управления производственным процессом. Главным аргументом в пользу такого способа является отсутствие переделок, возврата материалов и отходов из-за брака.

Попытки достигнуть превосходного качества продукции путем контроля и сортировки являются значительно более дорогими из-за неэффективности контроля и не очень высокой эффективности производства. Поэтому для достижения уровня качества на уровне долей AQL или долей процента на миллион появляется необходимость в анализе управления производством и проектированием продукции вместо ее контроля.

8.5.1.3 Влияние изменчивости выборки

Одно только назначение AQL не дает потребителю гарантии, что партии низкого качества не будут приняты. Во-первых, AQL относится к среднему. Некоторые партии могут иметь уровень несоответствий выше AQL, в то время как средний уровень несоответствий ниже AQL. Во-вторых, если представленные партии имеют средний уровень несоответствий выше AQL, то требуется приемка некоторого количества партий до переключения на усиленный контроль и даже после переключения вероятна приемка еще некоторого количества партий. Однако можно ожидать, что потребитель получит продукцию со средним уровнем несоответствий ниже AQL, поскольку схемы выборочного контроля имеют внутренний экономический стимул, побуждающий изготовителя не иметь непринятых партий более установленной малой доли. Поэтому он предпримет меры для улучшения качества производства, если эта доля будет превышена.

Потребителя не слишком удовлетворяют надежды на то, что может случиться. На практике большинство производителей предпринимает действия для того, чтобы их среднее процесса не превышало AQL, если только частота неприемки партий не осложняет им жизнь. В любом случае защита потребителя зависит от более низкого участка кривой ОС. Однако и высокий участок, связанный с AQL, и более низкий участок могут быть отрегулированы подбором значения LQ предлагаемых планов выборочного контроля.

Если такой способ не приемлем для конкретной продукции, необходима более существенная защита потребителя, которую можно достичь, назначая меньший AQL и принимая во внимание, что при этом может увеличиться стоимость продукции. Обычно способ, направленный на улучшение качества продукции и уменьшение количества несоответствий, приводит к снижению затрат. Даже если появляются дополнительные затраты, они обычно связаны с хранением продукции или увеличением количества потребителей.

8.5.1.4 AQL как индекс плана

Не обязательно сначала выбирают AQL, а затем другие параметры. Если требуют обстоятельства, можно «входить» в таблицы выборочного контроля с «черного хода», выбирая план в соответствии с другим критерием, а затем определять AQL, необходимый для получения желаемого результата. В этом случае AQL является удобным индексом для использования стандартных таблиц, что позволяет изготовителю определять качество готовой продукции для большинства партий.

Если используют «обратный» метод, сначала можно выбрать точку на низком участке кривой ОС, опираясь на критическое значение или экономический критерий. Вероятно, самым простым экономическим критерием является оценка точки критического объема производства, т.е. такого качества партий, при приемке которых стоимость затрат, связанных с несоответствующими единицами продукции, равна стоимости ошибочной приемки партии.

8.5.1.5 Сбалансированное качество

Для оценки сбалансированного качества рекомендуется определить такой план выборочного контроля, при котором в среднем 50 % партий будут приняты. Такой план гарантирует более 50 % приемки продукции с качеством лучше сбалансированного и более 50 % неприемки продукции с качеством хуже сбалансированного.

8.5.1.6 Изменение допуска и AQL

Иногда полагают, что возможно сузить допуск и одновременно увеличить AQL. Например, если размер задан с предельными отклонениями ± 0,6 мм и AQL 0,1 %. Если измерения этого размера приблизительно подчиняются нормальному распределению, то допуск ± 0,3 мм с AQL 10 % дает практически одинаковые результаты. Эти выводы основаны на свойствах хвостов распределения и масштабе измерений. Преимущество такой замены состоит в том, что 10 % несоответствующих единиц продукции намного легче обнаружить и можно существенно уменьшить объем выборки. Однако существует плата за крайности.