Согласовано |

Утверждаю |

|

|

Генеральный директор ОАО «ЛЮБЕРЕЦКИЙ ЗАВОД Никитин С.П. |

Зам. директора ООО «НОРМА-РТМ» Гуров А.М. |

Отборное устройство

Технические условия

ТУ 4218-008-51216464-01

Дата введения 01.10.2001 г.

|

Главный специалист ООО «НОРМА-РИТМ» Чудинов М.А. |

СОДЕРЖАНИЕ

Настоящие технические условия разработаны взамен ТУ 4218-004-17416124-97.

Настоящие технические условия распространяются на отборные устройства для приборов измерения давления (разрежения), вакуума, состава вещества, именуемые в дальнейшем - отборные устройства.

Отборные устройства предназначены для установки на них приборов и подключения к ним соответствующих импульсных линий систем автоматизации технологических процессов (см. СНиП 3.05.07). Отборные устройства устанавливают на технологических трубопроводах и аппаратах.

Отборные устройства рассчитаны на давление до 40 МПа.

Максимальная температура измеряемой среды - до 550 °С.

Отборные устройства могут эксплуатироваться в различных климатических зонах. Соответствующее климатическое исполнение и стойкость к промышленной атмосфере обеспечивается нанесением защитных и теплоизоляционных покрытий после монтажа (сварки с технологическим трубопроводом или аппаратом) по схеме защиты технологического трубопровода или аппарата.

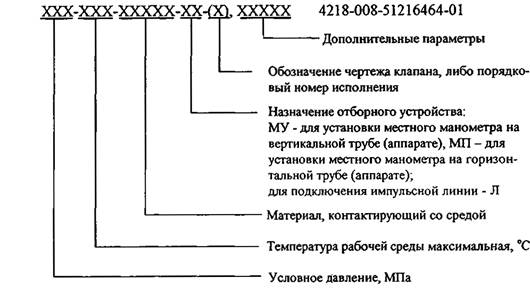

Схема обозначения отборных устройств

Примеры записи отборных устройств в спецификацию оборудования, изделий и материалов (рабочая документация СА) и в спецификации других изделий:

1 Отборного устройства для установки прибора «по месту» с трехходовым краном на давление до 1,6 МПа с температурой среды до 70 °С на горизонтальном трубопроводе - Устройство отборное 1,6-70-ст20-МП-(ВИЛН491712 002-01) ТУ 4218-008-51216464-01;

2 Отборного устройства для установки манометра, на вертикальном трубопроводе из углеродистой стали, на Ру 16 МПа, при температуре измеряемой среды до 70 °С - Устройство отборное 016-70-ст20-МУ-(ОБ22.044.015.08) ТУ 4218-008-51216464-01;

3 Отборного устройства для подключения импульсной линии, из нержавеющей стали, на Ру 16 МПа, при температуре измеряемой среды до 200 °С - Устройство отборное 16-200-Х18Н10Т-Л-(К321215-020-02) ТУ 4218-008-51216464-01;

4 Отборного устройства для подключения импульсной линии внутренним диаметром 25 мм с циклоном при температуре среды до 550 °С, для кирпичной кладки толщиной 550 мм - Устройство отборное 0,01-550-12Х1МФ-Л-(5), DN25 L1 = 547 мм ТУ 4218-008-51216464-01;

5 Отборного устройства для подключения импульсной линии на вентиляционном трубопроводе - Устройство отборное 0,01-200-Ст20-(2), G1/2″ ТУ 4218-008-51216464-01;

6 Штуцера для укрепления отверстий - Штуцер 025-200-ст20, Ш10×25 ТУ 42/8-008-51216464-01.

1 Технические требования

1.1 Общие требования

1.1.1 Отборные устройства должны соответствовать требованиям настоящих технических условий и комплекта документации 13.000000Сб

1.2 Основные параметры и размеры

1.2.1 Типы отборных устройств, коды ОКП приведены в таблице 1.

Технические характеристики клапанов, использованных в отборных устройствах, приведены в справочном приложении Д.

1.2.2 Отборные устройства рассчитаны на рабочее давление и температуру среды в соответствии с показателями, приведенными в обозначении отборного устройства, согласно схеме обозначений, приведенной в общей части.

Таблица 1. Состав отборных устройств

|

Обозначение отборного устройства |

Код ОКП |

Рис |

Тип запорного клапана (обозначение чертежа) |

Характеристика измеряемой среды |

|

|

Отборное устройство местного прибора с трехходовым краном |

1,6-70-ст20-МП-(ВИЛН491712.002-01) |

42 1891 2483 |

1а |

11Б38бк1 (ВИЛН491712 002-01) |

Вода, нефтепродукты с вязкостью более 0,0015 м2/с |

|

1,6-70-ст20-МУ-(ВИЛН491712.002-01) |

42 1891 2484 |

16 |

|||

|

1,6-225-ст20-МП-(ВИЛН491712.002-01) |

42 1891 2485 |

1в |

|||

|

1,6-225-ст20-МУ-(ВИЛН491712.002-01) |

42 1891 2486 |

1г |

|||

|

Отборное устройство местного прибора со стяжной муфтой и отверстием для стравливания давления |

16-70-ст20-МП-(Р1326-00-00) 16-70-ст20-МП-(ОБ22.044.015.00.05) 16-70-ст20-МП-(КЗ 21215-006-01) 16-70-ст20-МП-(ПЗ 2203.8-006) |

42 1891 2487 |

2а |

ВВД 14с64нж (Р1326-00-00) 15с54бк1 (ОБ22.044.015.00.05) 15с67бк1 (КЗ 21215-006-01) ПЗ 22038-006 |

Неагрессивные жидкости и газы Отборные устройства с любым типом клапана взаимозаменяемы. |

|

16-70-ст20-МУ-(Р1326-00-00) 16-70-ст20-МУ-(ОБ22.044.015.00.05) 16-70-ст20-МУ-(КЗ 21215-006-01) 16-70-ст20-МУ-(ПЗ 22038-006) |

42 1891 2488 |

2б |

|||

|

16-200-ст20-МП-(Р1326-00-00) 16-200-ст20-МП-(ОБ22.044.015.00.05) 16-200-ст20-МП-(КЗ 21215-006-01) 16-200-ст20-МП-(ПЗ 22038-006) |

42 1891 2489 |

2в |

|||

|

16-200-ст20-МУ-(Р1326-00-00) 16-200-ст20-МУ-(ОБ22.044.015.00.05) 16-200-ст20-МУ-(КЗ 21215-006-01) 16-200-ст20-МУ-(ПЗ 22038-006) |

42 1891 2490 |

2г |

|||

|

Отборное устройство местного прибора со стяжной муфтой и отверстием для стравливания давления |

16-70-12X18Н9Т-МП-(КЗ 21215-006-02) 16-70-12Х18Н9Т-МП-(ПЗ.2286-015-13) |

42 1891 2491 |

2а |

15нж67бк1 (КЗ 21215-006-02) 15нж54бк5 (П3.2286-015-13) |

Агрессивные жидкости и газы. Отборные устройства с любым типом клапана взаимозаменяемы. |

|

16-70-12Х18Н9Т-МУ-(КЗ 21215-006-02) 16-70-12Х18Н9Т-МУ-(П3.2286-015-13) |

42 1891 2492 |

2б |

|||

|

16-200-12X18Н9Т-МП-(КЗ 21215-006-02) 16-200-12Х18Н9Т-МП-(ПЗ.2286-015-13) |

42 1891 2493 |

2в |

|||

|

16-200-12Х18Н9Т-МУ-(КЗ 21215-006-02) 16-200-12Х18Н9Т-МУ-(ПЗ.2286-015-06) |

42 1891 2494 |

2г |

|||

|

Отборное устройство местного прибора с клапаном для стравливания давления |

40-70-ст20-МП-(КПЭ5×400) |

42 1891 2495 |

3а |

15лс67п (КПЭ5×400*) |

Вода, минерализованная вода, нефтяные смеси и эмульсии. |

|

40-70-ст20-МУ-(КПЭ5×400) |

42 1891 2496 |

3б |

|||

|

40-200-ст20-МП-(КПЭ5×400) |

42 1891 2497 |

3в |

|||

|

40-200-ст20-МУ-(КПЭ5×400) |

42 1891 2498 |

3г |

|||

|

Отборное устройство местного прибора с клапаном для циркуляции вязких продуктов |

16-70-ст20-МП-(Р1327-00-00) 16-70-ст20-МП-(ОБ22.044.015.00.05) 16-70-ст20-МП-(КЗ 21215-015-01) 16-70-ст20-МП-(ПЗ 22038-015) |

42 1891 2499 |

4а |

ВВД 14с64нж (Р 1327-00-00) 15с54бк1 (ОБ22.044.015.00.05) 15с67бк1 (КЗ 21215-015-01) ПЗ 22038-015 |

Неагрессивные жидкости и газы. Отборные устройства с любым типом клапана взаимозаменяемы. |

|

16-70-ст20-МУ-(Р1327-00-00) 16-70-ст20-МУ-(ОБ22.044.015.00.05) 16-70-ст20-МУ-(КЗ 21215-015-01) 16-70-ст20-МУ-(ПЗ 22038-015) |

42 1891 2500 |

4б |

|||

|

16-200-ст20-МП-(Р1327-00-00) 16-200-ст20-МП-(ОБ22.044.015.00.05) 16-200-ст20-МП-(КЗ 21215-015-01) 16-200-ст20-МП-(ПЗ 22038-015) |

42 1891 2501 |

4в |

|||

|

16-200-ст20-МУ-(Р1327-00-00) 16-200-ст20-МУ-(ОБ22.044.015.00.05) 16-200-ст20-МУ-(КЗ 21215-015-01) 16-200-ст20-МУ-(ПЗ 22038-015) |

42 1891 2502 |

4г |

|||

|

Отборное устройство местного прибора для аммиачных установок |

2,5-70-ст20-МП-(Р7972-00-00) 2,5-70-ст20-МП-(КЗ24028.006) |

42 1891 2503 |

15с13бк (Р7972-00-00) 15с13бк1 (К324028.006) |

Для холодильных установок жидкого или газообразного аммиака |

|

|

Отборное устройство импульсной линии для трубопроводов и аппаратов без тепловой изоляции |

16-200-Ст20-Л-(ОБ22.044.00.06) |

42 1891 2504 |

15с54бк1 (ОБ22.044.00.06) 14с64нж ВВД (Р1327-00-0) |

Неагрессивные газы и жидкости, нейтральные к материалу основных деталей |

|

|

16-200-Ст2-Л-(Р 1327-00-00) |

42 1891 2505 |

||||

|

16-200-Ст20-Л-(КЗ21215-020-01) |

42 1891 2506 |

15лс67бк1 (К321215-020-01) |

|||

|

16-200-ст20-Л-(ПЗ.22038-015) |

42 1891 2507 |

ПЗ.22038-015 |

|||

|

16-200-Х18Н10Т-Л-(КЗ21215-020-02) |

42 1891 2508 |

15нж67бк1 (КЗ21215-020-02) |

Агрессивные газы и жидкости, нейтральные к материалу основных деталей |

||

|

16-300-12Х18Н9Т-Л-(ПЗ228б-015-06) |

15нж54бк2 (ПЗ2286-015-06) |

||||

|

16-100-Ст20-Л-(ПЗ39113-00) |

42 1891 2509 |

11с38п2 (ПЗ39113-00) |

Природный газ |

||

|

Отборное устройство импульсной линии для трубопроводов и аппаратов с тепловой изоляцией |

16-200-Ст20-Л-(ОБ22.044.00.06) |

42 1891 2510 |

15с54бк1 (ОБ22.044.00.06) 14с64нж ВВД (Р1327-00-0) |

Неагрессивные газы и жидкости, нейтральные к материалу основных деталей |

|

|

16-200-Ст2-Л-(Р 1327-00-00) |

42 1891 2511 |

||||

|

16-200-Ст20-Л-(КЗ21215-020-01) |

42 1891 2512 |

15лс67бк1 (КЗ21215-020-01) |

|||

|

16-200-ст20-Л-(ПЗ.22038-015) |

42 18912513 |

ПЗ.22038-015 |

|||

|

16-200-Х18Н10Т-Л-(КЗ21215-020-02) |

42 1891 2514 |

15нж67бк1 (КЗ21215-020-02) |

Агрессивные газы и жидкости, нейтральные к материалу основных деталей |

||

|

16-300-12Х18Н9Т-Л-(ПЗ2286-015-06) |

42 18912515 |

15нж54бк2 (ПЗ2286-015-06) |

|||

|

16-100-Ст20-Л-(ПЗ39113-00) |

42 1891 2516 |

11с38п2 (ПЗ39113-00) |

Природный газ |

||

|

Отборное устройство импульсной линий с клапаном на сварке без резьбовых соединений |

16-300-12Х18Н9Т-Л-(ПЗ2286-015-13) |

42 18912517 |

15нж54бк2 (ПЗ2286-015-13) |

Агрессивные газы и жидкости, нейтральные к материалу основных деталей |

|

|

Отборное устройство импульсной линий |

2,5-150-ст20-Л-(КЗ 24028.006) 2,5-150-ст20-Л-(Р7972-00-00) |

421891 2518 |

15с13бк1 (КЗ 24028.006) 15с13бк (Р7972-00-00) |

Аммиачные холодильные установки |

|

|

Отборное устройство без запорной арматуры. |

16-200-Ст20-Л-(1), М20×1,5 |

42 1891 2519 |

- |

Неагрессивные газы и жидкости |

|

|

Отборное устройство на тонкостенном вентиляционном воздуховоде. |

0,01-200-Ст20-(2), G1/2″ |

42 1891 2520 |

- |

Неагрессивные газы |

|

|

Отборное устройство для запыленных газов с тонкостенной оболочкой аппарата и небольшими колебаниями давления |

0,01-450-ст20-Л-(3), DN20 |

42 1891 2521 |

- |

Запыленные (дымовые) газы |

|

|

0,01-450-ст20-Л-(3), DN25 |

42 1891 2522 |

- |

|||

|

Отборное устройство для запыленных газов с толстостенной оболочкой аппарата и небольшими колебаниями давления (напора, разрежения) |

0,01-450-ст20-Л-(4), DN20 L1 = 197 мм |

42 1891 2523 |

- |

Запыленные (дымовые) газы |

|

|

0,01-450-ст20-Л-(4), DN20 L1 = 312 мм |

42 1891 2524 |

- |

|||

|

0,01-450-ст20-Л-(4), DN20 L1 = 432 мм |

42 1891 2525 |

- |

|||

|

0,01-450-ст20-Л-(4), DN20 L1 = 502 мм |

42 1891 2526 |

- |

|||

|

0,01-450-ст20-Л-(4), DN20 L1 = 547 мм |

42 1891 2527 |

- |

|||

|

0,01-450-ст20-Л-(4), DN20 L1 = 662 мм |

42 1891 2528 |

- |

|||

|

0,01-450-ст20-Л-(4), DN20 L1 = 777 мм |

42 1891 2529 |

- |

|||

|

0,01-450-ст20-Л-(4), DN20 L1 = 892 мм |

42 1891 2530 |

- |

|||

|

0,01-450-ст20-Л-(4), DN25 L1 = 197 мм |

42 1891 2531 |

- |

|||

|

0,01-450-ст20-Л-(4), DN25 L1 = 312 мм |

42 1891 2532 |

- |

|||

|

0,01-450-ст20-Л-(4), DN25 L1 = 432 мм |

42 1891 2533 |

- |

|||

|

0,01-450-ст20-Л-(4), DN25 L1 = 502 мм |

42 1891 2534 |

- |

|||

|

0,01-450-ст20-Л-(4), DN25 L1 = 547 мм |

42 1891 2535 |

- |

|||

|

0,01-450-ст20-Л-(4), DN25 L1 = 662 мм |

42 1891 2536 |

- |

|||

|

0,01-450-ст20-Л-(4), DN25 L1 = 777 мм |

42 1891 2537 |

- |

|||

|

0,01-450-ст20-Л-(4), DN25 L1 = 892 мм |

42 1891 2538 |

- |

|||

|

Отборное устройство для запыленных газов с толстостенной оболочкой аппарата и небольшими колебаниями давления (напора, разрежения) |

0,01-550-12Х1МФ-Л-(4), DN20 L1 = 197 мм |

42 1891 2539 |

- |

||

|

0,01-550-12Х1МФ-Л-(4), DN20 L1 = 312 мм |

42 1891 2540 |

- |

|||

|

0,01-550-12Х1МФ-Л-(4), DN20 L1 = 432 мм |

42 1891 2541 |

- |

|||

|

0,01-550-12Х1МФ-Л-(4), DN20 L1 = 502 мм |

42 1891 2542 |

- |

Запыленные (дымовые) газы |

||

|

0,01-550-12Х1МФ-Л-(4), DN20 L1 = 547 мм |

42 1891 2543 |

- |

|||

|

0,01-550-12Х1МФ-Л-(4), DN20 L1 = 662 мм |

42 1891 2544 |

- |

|||

|

0,01-550-12Х1МФ-Л-(4), DN20 L1 = 777 мм |

42 1891 2545 |

- |

|||

|

0,01-550-12Х1МФ-Л-(4), DN20 L1 = 892 мм |

42 1891 2546 |

- |

|||

|

Отборное устройство для запыленных газов с толстостенной оболочкой аппарата и небольшими колебаниями давления (напора, разрежения) |

0,01-550-12Х1МФ-Л-(4), DN25 L1 = 197 мм |

42 1891 2547 |

- |

||

|

0,01-550-12Х1МФ-Л-(4), DN25 L1 = 312 мм |

42 1891 2548 |

- |

|||

|

0,01-550-12Х1МФ-Л-(4), DN25 L1 = 432 мм |

42 1891 2549 |

- |

|||

|

0,01-550-12Х1МФ-Л-(4), DN25 L1 = 502 мм |

42 1891 2550 |

- |

|||

|

0,01-550-12Х1МФ-Л-(4), DN25 L1 = 547 мм |

42 1891 2551 |

- |

|||

|

0,01-550-12Х1МФ-Л-(4), DN25 L1 = 662 мм |

42 1891 2552 |

- |

|||

|

0,01-550-12Х1МФ-Л-(4), DN25 L1 = 777 мм |

42 1891 2553 |

- |

|||

|

0,01-550-12Х1МФ-Л-(4), DN25 L1 = 892 мм |

42 1891 2554 |

- |

|||

|

Отборное устройство для запыленных газов с толстостенной оболочкой аппарата и большими колебаниями давления (напора, разрежения) |

0,01-450-ст20-Л-(5), DN20 L1 = 197 мм |

42 1891 2555 |

- |

||

|

0,01-450-ст20-Л-(5), DN20 L1 = 312 мм |

42 1891 2556 |

- |

|||

|

0,01-450-ст20-Л-(5), DN20 L1 = 432 мм |

42 1891.2557 |

- |

|||

|

0,01-450-ст20-Л-(5), DN20 L1 = 502 мм |

42 1891 2558 |

- |

|||

|

0,01-450-ст20-Л-(5), DN20 L1 = 547 мм |

42 1891 2559 |

- |

|||

|

0,01-450-ст20-Л-(5), DN20 L1 = 662 мм |

42 1891 2560 |

- |

|||

|

0,01-450-ст20-Л-(5), DN20 L1 = 777 мм |

42 1891 2561 |

- |

|||

|

0,01-450-ст20-Л-(5), DN20 L1 = 892 мм |

42 1891 2562 |

- |

|||

|

0,01-550-12Х1МФ-Л-(5), DN20 L1 = 197 мм |

42 1891 2563 |

- |

|||

|

0,01-550-12Х1МФ-Л-(5), DN20 L1 = 312 мм |

42 1891 2564 |

- |

|||

|

0,01-550-12Х1МФ-Л-(5), DN20 L1 = 432 мм |

42 1891 2565 |

- |

|||

|

0,01-550-12Х1МФ-Л-(5), DN20 L1 = 502 мм |

42 1891 2566 |

- |

|||

|

0,01-550-12Х1МФ-Л-(5), DN20 L1 = 547 мм |

42 1891 2567 |

- |

|||

|

0,01-550-12Х1МФ-Л-(5), DN20 L1 = 662 мм |

42 1891 2568 |

- |

|||

|

0,01-550-12Х1МФ-Л-(5), DN20 L1 = 777 мм |

42 1891 2569 |

- |

|||

|

0,01-550-12Х1МФ-Л-(5), DN20 L1 = 892 мм |

42 1891 2570 |

- |

|||

|

Отборное устройство для запыленных газов с толстостенной оболочкой аппарата и большими колебаниями давления (напора, разрежения) |

0,01-450-ст20-Л-(5), DN25 L1 = 197 мм |

42 1891 2571 |

- |

Запыленные (дымовые) газы |

|

|

0,01-450-ст20-Л-(5), DN25 L1 = 312 мм |

42 1891 2572 |

- |

|||

|

0,01-450-ст20-Л-(5), DN25 L1 = 432 мм |

42 1891 2573 |

- |

|||

|

0,01-450-ст20-Л-(5), DN25 L1 = 502 мм |

42 1891 2574 |

- |

|||

|

0,01-450-ст20-Л-(5), DN25 L1 = 547 мм |

42 1891 2575 |

- |

|||

|

0,01-450-ст20-Л-(5), DN25 L1 = 662 мм |

42 1891 2576 |

- |

|||

|

0,01-450-ст20-Л-(5), DN25 L1 = 777 мм |

42 1891 2577 |

- |

|||

|

0,01-450-ст20-Л-(5), DN25 L1 = 892 мм |

42 1891 2578 |

- |

|||

|

0,01-550-12Х1МФ-Л-(5), DN25 L1 = 197 мм |

42 1891 2579 |

- |

|||

|

0,01-550-12Х1МФ-Л-5, DN25 L1 = 312 мм |

42 1891 2580 |

- |

|||

|

0,01-550-12Х1МФ-Л-(5), DN25 L1 = 432 мм |

42 1891 2581 |

- |

|||

|

0,01-550-12Х1МФ-Л-(5), DN25 L1 = 502 мм |

42 1891 2582 |

- |

|||

|

0,01-550-12Х1МФ-Л-(5), DN25 L1 = 547 мм |

42 1891 2583 |

- |

|||

|

0,01-550-12Х1МФ-Л-(5), DN25 L1 = 662 мм |

42 1891 2584 |

- |

|||

|

0,01-550-12Х1МФ-Л-(5), DN25 L1 = 777 мм |

42 1891 2585 |

- |

|||

|

0,01-550-12Х1МФ-Л-(5), DN25 L1 = 892 мм |

42 1891 2586 |

- |

Таблица 2. Вспомогательные изделия

|

Наименование устройства |

Обозначение устройства |

Код ОКП |

Рис |

|

Штуцер укрепления отверстий |

025-200-ст20, Ш10×25 |

42 1891 2587 |

|

|

Соединение для установки манометра |

025-200-ст20, C-HM20×1,5-BG-1/2″ |

42 1891 2588 |

|

|

025-200-ст20, C-HM20×1,5-BM20×1,5 |

42 1891 2589 |

||

|

Футорка |

040-200-ст20, C-HM12×1,5-BM20×1,5 |

42 1891 2590 |

|

|

040-200-ст20, C-HM12×1,5-BG-1/2″ |

42 1891 2591 |

1.3 Характеристики

1.3.5 Поверхность деталей не должна иметь следов расслоения, волосовин, закатов, следов коррозии.

1.3.6 Сварные швы не должны иметь подрезов, раковин непроваров.

1.3.7 Отборные устройства в упаковке для транспортирования должны выдерживать воздействие температуры и влажности окружающего воздуха по условиям хранения 8 (ОЖ3) ГОСТ 15150.

1.3.9 Отборные устройства должны выдерживать при транспортировании воздействие на них механических факторов внешней среды, соответствующее группе исполнения № 2 по ГОСТ 12297.

1.4.1 В комплект поставки отборных устройств входят:

отборное устройство;

паспорт на партию изделий каждого типа упакованных в ящик.

1.5.1 На отборном устройстве крепится бирка, в которой должно быть указано:

тип изделия;

товарный знак завода-изготовителя.

1.5.2 В паспорте на изделие должны быть приведены следующие сведения:

тип изделия;

товарный знак завода-изготовителя;

марка стали детали, привариваемой к трубопроводу, аппарату;

рабочее давление;

рабочая температура измеряемой среды;

год выпуска;

отметка ОТК о приемке изделия.

1.6.1 Упаковка отборных устройств должна соответствовать ГОСТ 23170. Упаковку производить в ящик типа IV по ГОСТ 5959 из ДВП по ГОСТ 4598.

1.6.2 При больших размерах отгружаемых партий ящики с изделиями должны быть помещены в транспортную тару по ГОСТ 10198. Масса тары или ящика не должна превышать 2000 кг. Необходимость применения транспортной тары согласовывается с потребителем отборных устройств.

1.6.3 Внутренняя поверхность транспортной тары должна быть выстлана битумизированной бумагой по ГОСТ 515.

1.6.4 Транспортная маркировка грузовых ящиков должна содержать основные, дополнительные информационные надписи в соответствии с требованиями раздела 1 ГОСТ 14192. Маркировку наносить на одну из боковых сторон, краской по трафарету. Если изделие транспортируется в ящиках типа IV из ДВП без транспортной тары, то транспортная маркировка должна быть нанесена на бирку, закрепляемую на боковой стороне ящика.

2 Требования безопасности

2.1 При монтаже и эксплуатации отборных устройств необходимо соблюдать требования, предъявляемые к монтажу и эксплуатации импульсных трубопроводов и действующих в месте установки отборного устройства инструкций по охране труда, техники безопасности и пожарной безопасности.

2.2 Подтягивать резьбовые или фланцевые соединения под давлением запрещается.

2.3 Сброс давления перед снятием манометра (установка манометра на «нуль») в отборных устройствах МП, МУ с клапаном ОБ22.044.015.08 или другими клапанами, имеющими в своем составе соединение с муфтой для установки манометра, производить при закрытом клапане, для чего необходимо отвернуть муфту на пол-оборота, придерживая вторым ключом корпус клапана или соединения.

Ключ на муфте установить таким образом, чтобы зев ключа перекрыл боковое отверстие в средней части муфты.

При выполнении этой операции в отборных устройствах с трехходовым клапаном следить, чтобы продувочное отверстие было направлено в сторону от оператора или других людей.

3 Правила приемки

3.1 Для проверки соответствия отборных устройств требованиям настоящих технических условий предприятие-изготовитель обязано производить приемо-сдаточные, периодические и типовые испытания.

3.2 Периодическим и типовым испытаниям должны подвергаться отборные устройства, прошедшие приемо-сдаточные испытания и принятые техническим контролем предприятия.

3.3 Приемо-сдаточные испытания готовых отборных устройств должны производиться изготовителем в объеме, установленном настоящими техническими условиями.

3.4 Приемо-сдаточным испытаниям на соответствие требованиям пунктов 1.3.1, 1.3.2, 1.3.4, 1.3.5, 1.3.6, 1.4, 1.5, 1.6 подвергаются 100 % изделий, по п.п. 1.3.3, 1.3.4 в части допусков на размеры резьбы, п. 1.3.8 испытаниям подвергается 20 % изделий от партии.

3.5 Периодические испытания готовых отборных устройств проводятся предприятием-изготовителем не реже одного раза в три года с целью установления качества готовых изделий требованиям настоящих технических условий.

Для испытаний отбирают ящик изделий, прошедших приемо-сдаточные испытания и сданных на склад готовой продукции и подвергают испытаниям на дорожную тряску в соответствии с требованиями п. 1.3.9

3.6 Типовые испытания изделий проводят при изменении конструкции, материалов или технологии производства.

Программу типовых испытаний и количество отборных устройств, подвергаемых типовым испытаниям, устанавливает завод-изготовитель в зависимости от характера и объема изменений.

3.7 Результаты приемо-сдаточных испытаний отражаются в паспорте в разделе «Свидетельство о приемке».

3.8 Результаты периодических и типовых испытаний оформляются протоколами и актами установленной формы.

4 Методы контроля

4.1 Проверку на соответствие отборных устройств требованиям пунктов 1.3.1, 1.3.2, 1.3.5, 1.3.6 и подразделов 1.4, 1.5, 1.6 проводить методом внешнего осмотра, сличением с конструкторской документацией.

4.2 Проверку качества резьбы производить внешним осмотром сравнением с эталоном и наворачиванием калибров.

4.2 Проверку на соответствие требованиям п.п. 1.3.1 и 1.3.2 проводить по сертификатам и паспортам предприятий-изготовителей.

4.3 Проверку качества покрытий по требованию п. 1.3.3 производить визуально.

4.4 Испытание отборных устройств на прочность и плотность по требованию 1.3.8 производить путем выдержки их под пробным давлением в соответствии с ГОСТ 356 в течение 5 мин.

Результаты испытания считаются удовлетворительными, если во время испытаний не произойдет падение давления, изменение формы и размеров деталей, не обнаружатся течи и запотевания.

4.5 Испытания отборных устройств на соответствие требованиям пунктов 1.3.3, 1.3.7 в части воздействия тепла и влаги во время хранения и транспортирования гарантируются конструкцией изделия и испытаниям не подвергаются.

4.6 Испытание на воздействие дорожной тряски в соответствии с п. 1.3.6 проводить на стенде дорожной тряски, либо провозом изделий в упаковке на автомашине по проселочным и грунтовым дорогам со скоростью 20 - 40 км/час на участке не менее 100 - 200 км.

4.7 Отборные устройства считаются выдержавшими испытания, если во время и после испытаний они соответствуют требованиям настоящих технических условий, а после испытаний в соответствии с пунктом 4.6 не было обнаружено внешним осмотром нарушения целостности деталей, антикоррозионных покрытий, повреждения тары и упаковки, а также ослабления резьбовых соединений. Не было обнаружено испытанием в соответствии с пунктом 4.4 настоящих технических условий нарушения плотности и прочности изделия.

5 Транспортирование и хранение

5.1 Транспортирование может производиться любым видом транспорта при условии обеспечения сохранности груза и в соответствии с действующими правилами на транспорте.

5.2 Условия транспортирования упакованных отборных устройств в части воздействия климатических факторов должны соответствовать условиям 8 (ОЖ3) по ГОСТ 15150.

5.3 Хранение отборных устройств должно соответствовать условиям хранения 6 (ОЖ2) по ГОСТ 15150.

6 Указания по монтажу и эксплуатации

6.1 При установке отборного устройства на трубопроводе или аппарате с использованием сварки необходимо соблюдать ГОСТ 16037 и требования СНиП 3.05.05, а для оборудования и трубопроводов, подконтрольных Госгортехнадзору РФ, требования норм и правил, действующих в этом ведомстве.

Установление необходимости укрепления отверстия в технологическом трубопроводе и выбор средств для укрепления отверстия производится в соответствии с РМ4-266, калькодержатель ГПКИ «Проектмонтажавтоматика».

При установке отборного устройства также должно быть проверено соответствие материала прокладок параметрам измеряемой среды и, при необходимости, должны быть применены прокладки из соответствующего материала.

6.2 После монтажа отборное устройство должно быть окрашено совместно с технологическим трубопроводом, аппаратом, соответственно условиям эксплуатации трубопровода (аппарата).

6.3 При переборках соединений с уплотнительными кольцами для труб диаметром 14 мм значение крутящего момента должно быть не более 15 кг · м. При отсутствии контроля усилия подтяжку накидной гайки после наворачивания до упора «от руки» производить на угол 90 - 120°.

6.4 При установке прибора на муфте с правой и левой резьбой необходимо следить, чтобы прокладка находилась в средней части муфты. Для этого достаточно навернуть муфту на клапан (штуцер с левой резьбой, обозначено проточкой) на пол-оборота, придерживая муфту навернуть на пол-оборота прибор (подключаемое устройство). Затем, вращая муфту и предохраняя от вращения прибор, затянуть соединение. Усилие затяжки муфты определяется материалом прокладки.

6.5 Необходимо соблюдать требования безопасности согласно требований раздела 2.

6.6 Средний срок службы по условиям коррозионности среды определяется формулой:

![]()

где - С1 величина допустимого коррозионного износа;

h2 - скорость коррозии металла внутренней стенки трубы;

h1 - скорость коррозии металла наружной стенки трубы;

Величина допустимого коррозионного износа рассчитывается потребителем как разница между толщиной стенки деталей трубопровода в отборном устройстве и расчетной толщиной стенки трубопровода для условий применения отборного устройства.

7 Гарантии изготовителя

7.1 Изготовитель гарантирует соответствие отборных устройств требованиям настоящих технических условий при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

7.2 Гарантийный срок эксплуатации отборных устройств 18 месяцев со дня ввода в эксплуатацию, при условии, что глубина коррозионного износа не превысит показатель, приведенный в таблице 1, но не более 24 месяцев со дня получения потребителем.

Приложение А

Перечень документов, на которые даны ссылки в настоящих технических условиях.

|

Обозначение стандарта |

Наименование стандарта |

|

Давления условные, пробные, рабочие. Ряды |

|

|

Бумага упаковочная, битуминированная и дегтевая. Технические условия |

|

|

Плиты древесно-волокнистые. Технические условия. |

|

|

Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия |

|

|

Арматура трубопроводная. Нормы герметичности. |

|

|

ГОСТ 10198-78 |

Ящики дощатые для грузов массой свыше 500 кг до 2000 кг. Общие технические условия. |

|

Изделия ГСП. Общие технические условия |

|

|

Маркировка грузов |

|

|

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды |

|

|

Упаковка изделий машиностроения. Общие требования. |

|

|

ГОСТ 16037-88 |

Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры |

|

Технологическое оборудование и технологические трубопроводы |

Приложение Б

Перечень приборов и оборудования, необходимых для контроля продукции

|

№ п.п |

Наименование |

Характеристика |

|

1 |

Манометр, |

класс точности 1.5 |

|

2 |

Штангенциркули ШЦ-1, ЩЦ-2, ШЦ-3 ГОСТ 166-80 |

Цена деления 0,1 мм, пределы измерения 0 - 125 мм, 0 - 200 мм, 0 - 400 мм |

|

3 |

Весы настольные ГОСТ 29329-92 |

|

|

4 |

Пробка проходная ГОСТ 18923 Пробка непроходная ГОСТ 18923 Кольцо проходное ГОСТ 18930 Кольцо непроходное ГОСТ 18930 |

|

|

5 |

Стенд имитации транспортирования «СИТ» |

По документации, прилагаемой к стенду |

Примечание. Все применяемые средства измерений и испытаний должны иметь свидетельства, клейма, отметки в паспортах или аттестатах о проведении проверки. Допускается применение другого оборудования с аналогичными характеристиками.

Приложение В

Перечень эталонов, необходимых для контроля продукции

1 Эталон чистоты обработки уплотнительных поверхностей Ra = 3,2 мкм.

2 Эталон шероховатости резьбы Ra = 3,2 мкм

Приложение Г

Общие виды отборных устройств

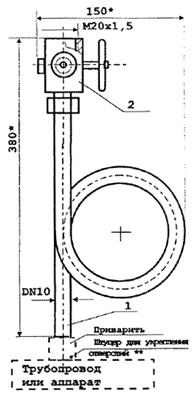

1 Отборные устройства для установки приборов по месту

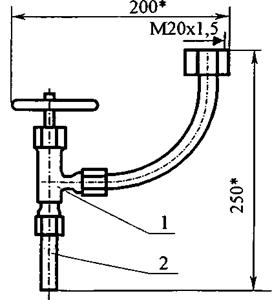

1а. Отборные устройства с трехходовым краном для подключения контрольного манометра

|

а) Отборное устройство прямое для температуры до 70 °С, включительно. |

б) Отборное устройство угловое для температуры до 70 °С, включительно. |

1 - труба цельнотянутая; 2 - клапан 11Б38бк

Отбор давления местного прибора с трехходовым клапаном

Рис. 1

|

* - размеры для справок ** - необходимость установки штуцера определяется по РМ4-266-93 |

|

|

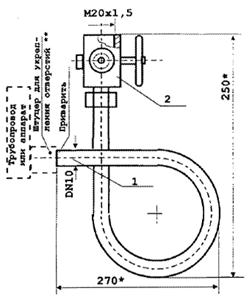

в) отборное устройство прямое при температуре измеряемой среды свыше 70 °С |

г) отборное устройство угловое при температуре измеряемой среды свыше 70 °С |

1 - труба цельнотянутая 14×2, ст20; 2 - клапан 11Б38бк;

Отборное устройство с трехходовым клапаном

Рис. 1

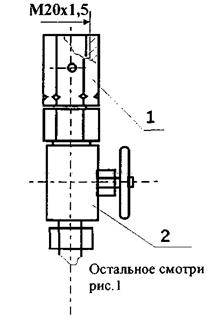

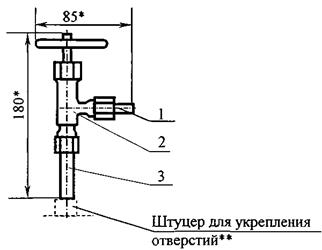

1б. Отборные устройства со стяжной муфтой и отверстием для стравливания давления

1 - стяжная муфта с правой и левой резьбой (позволяет ориентировать манометр в требуемой плоскости и сбрасывать давление для контроля положения нулевой точки манометра на шкале); 2 - клапан

Отборное устройство со стяжной муфтой и отверстием для стравливания давления

Рис. 2

1 - клапан для стравливания давления; 2 - клапан

Отборное устройство с клапаном для стравливания давления

Рис. 3

* - размеры для справок

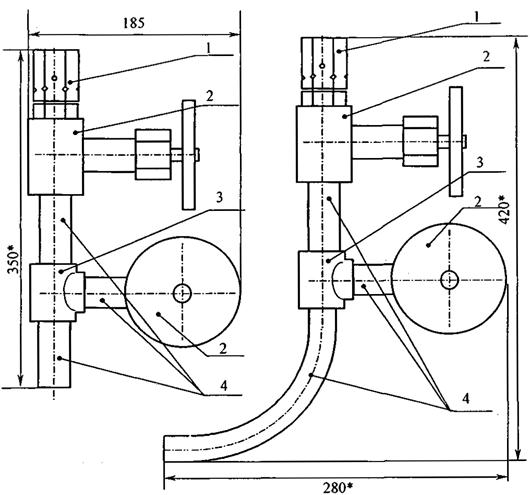

а) б)

1 - стяжная муфта с правой и левой резьбой (позволяет ориентировать манометр в требуемой плоскости и сбрасывать давление для контроля положения нулевой точки манометра на шкале); 2 - клапан; 3 - тройник; 4 - труба цельнотянутая 22×4; а) для горизонтальных трубопроводов; б) для вертикальных трубопроводов

Отборное устройство с клапаном для циркуляции вязких продуктов или отбора проб

Рис. 4

* - размеры для справок

1 - клапан; 2 - труба цельнотянутая низкоуглеродистая 14×2

Отборное устройство для местного манометра на аммиачных установках

Рис. 5

2 Отборные устройства для подключения импульсных линий.

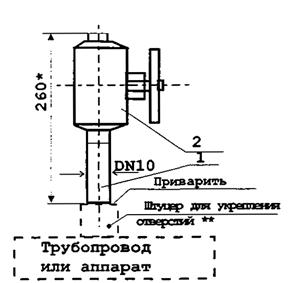

|

1 - бобышка БПХ2-М20×1,5-50-ХХХХХХУХЛ по ТУ4218-17416124-001-96, DN11; 2 - клапан муфтовый; Отборное устройство с клапаном муфтовым для трубопроводов без тепловой изоляции Рис. 6 |

1 - труба цельнотянутая холоднокатаная 14×2 из ст20 или 12Х18Н10Т (соответственно материалу корпуса клапана); 2 - клапан Отборное устройство для трубопроводов с тепловой изоляцией Рис. 7 |

* - размеры для справок

** - необходимость установки штуцера определяется по РМ4-266-93

1 - труба цельнотянутая холоднокатаная 14×2 из стали 12Х18Н10Т; 2 - клапан 15нж67бк5 (ПЗ.2286-015-13)

Отборное устройство с клапаном на сварке без резьбовых соединений

Рис. 8

1 - соединение НСН14×М20; 2 - клапан; 3 - труба цельнотянутая низкоуглеродистая 14×2

Отборное устройство для аммиачных холодильных установок

Рис. 9

* - размеры для справок

** - необходимость установки штуцера определяется по РМ4-266-93

1 - бобышка БПХ2-М20×1,5-50-ХХХХХХУХЛ по ТУ 4218-17416124-001-96, DN11; 2 - пробка П-М20×1,5 ТУ 36-1144-83; 3 - прокладка медная ПМ7×18 ТУ 36-1103-83

Отборное устройство без запорной арматуры.

Рис. 10

1 - пробка П-М20×1,5 ТУ 36-1144-83; 2 - прокладка медная ПМ7×18 ТУ 36-1103-83; 3 - футорка G1/2″ - M20×1,5; 4 - прокладка из паронита ПП21×32 - 2 шт.; 5 - контргайка G1/2″

Отборное устройство на тонкостенном вентиляционном воздуховоде.

Рис. 11

Установка отборного устройства по рис. 11 производится до сборки вентиляционного трубопровода около фланца. В случае необходимости установки отборного устройства на собранном трубопроводе, его устанавливают на пластину, которую закрепляют на трубопроводе с использованием винтов-саморезов.

Отборное устройство для запыленных газов с тонкостенной оболочкой аппарата и небольшими колебаниями давления.

Рис. 12

* - размеры для справок

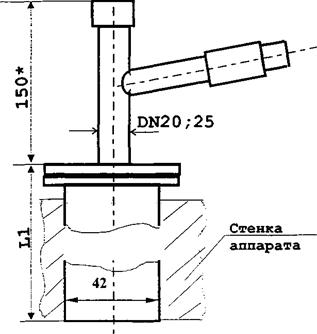

Отборное устройство для запыленных газов с толстостенной оболочкой аппарата и небольшими колебаниями давления

Рис. 13

* - размеры для справок

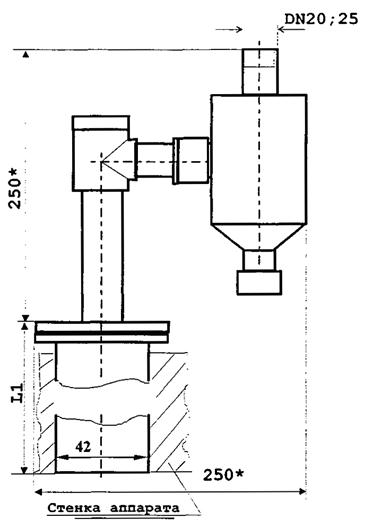

Отборное устройство для запыленных газов с толстостенной оболочкой аппарата и большими колебаниями давления

Рис. 14

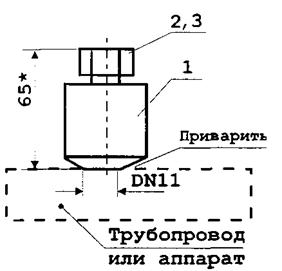

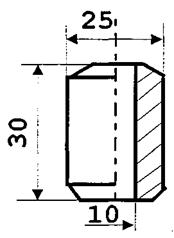

Штуцер для укрепления отверстий в трубопроводе

Рис. 15

(рекомендации по её применению приведены в РМ4-266-93)

Соединение со стяжной муфтой для установки манометра на муфтовом клапане

Рис. 16

|

Обозначение |

d |

|

025-200-ст20, C-HM20×1,5-BG-1/2″ |

G1/2″ |

|

025-200-ст20, C-HM20×1,5-BM20×1,5 |

M20×1,5 |

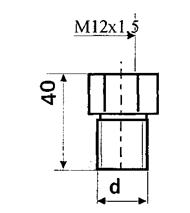

Рис. 17 Футорка

|

Обозначение |

d |

|

040-200-ст20, C-HM12×1,5-BG-1/2″ |

G1/2″ |

|

040-200-ст20, C-HM12×1,5-BM20×1,5 |

M20×1,5 |

Приложение Д

Справочное

Основные характеристики использованной запорной трубопроводной арматуры.

|

Тип запорного клапана, (№ чертежа) |

Завод-изготовитель |

Расчетное давление при 20 °С, МПа |

Рабочая температура измеряемой среды, °С |

Материал сальникового устройства |

Материал, соприкасающийся с измеряемой средой |

Рекомендуемый состав сред |

Класс герметичности по ГОСТ 9544-93 |

|

11Б38бк1 (ВИЛН491712 002-01) |

ПАЗ |

1,6 |

225 |

- |

Латунь ЛЦ40Сд |

Вода, нефтепродукты, пар |

|

|

11с38п (ПЗ.39113-00) (Шаровый кран) |

ПАЗ |

16 |

-40 +100 |

Природный газ |

|||

|

14с64нж ВВД (Р1326-00-00) |

АРМЗ |

16 |

-40 +250 |

Асбестовый шнур прорезиненный и пропитанный марки АПРПС |

Ст30, клапан и седло-коррозионно-стойкая сталь |

Жидкие и газообразные среды, нейтральные к материалам основных деталей |

А |

|

14с64нж ВВД (Р1327-00-00) |

АРМЗ |

16 |

-40 +250 |

||||

|

15с67бк1 (КЗ 21215-015-01) |

КЗТА |

16 |

-60 +200 |

Нейтральные жидкости, газы и вода, неагрессивные нефтяные продукты |

А |

||

|

15лс67п (КПЭ 5×400) |

КЗТА |

40 |

-60 +200 |

Вода, минерализованная вода, нефтеводяные смеси и эмульсии |

|||

|

15нж67бк1 (КЗ 21215-020-02) |

КЗТА |

16 |

-60 +200 |

Фторопласт4 |

Нерж. сталь |

Жидкие и газообразные среды, нейтральные к материалам основных деталей |

|

|

15нж54бк5 (ПЗ.2286-015-13) |

ПАЗ |

16 |

300 |

12X18Н9Т |

|||

|

15нж67бк1 (КЗ 21215-006-02) |

КЗТА |

16 |

-60 +200 |

Фторопласт4 |

Нерж. сталь |

А |

|

|

15с13бк (Р7972-00-00) |

АРМЗ |

2,5 |

-40 +150 |

Асбестовый шнур прорезиненный и пропитанный марки АПРПС |

Ст30, клапан и седло - коррозионно-стойкая сталь. |

Жидкий и газообразный аммиак |

С |

|

15с13бк1 (КЗ 24028.006) |

КЗТА |

Фторопласт 4 |

Ст20, Ст35, 20X13 |

В |

|||

|

15с45бк1 (ОБ22.044.015.00.05) |

ОБ22 |

16 |

+200 |

Прографиченный паронит с промасливанием |

Ст30-3-б, 40X13 |

Жидкости и газы нейтральные к материалу основных деталей |

А |

|

15с67бк1 (КЗ 21215-006-01) |

КЗТА |

16 |

-60 +200 |

Фторопласт 4 |

Углеродистая сталь |

Нейтральные жидкости и газы, вода, неагрессивные нефтяные продукты |

А |

|

ПЗ 22038-006 |

КАЗ |

16 |

200 |

Набивка марки АПС |

Ст30 |

Жидкости и газы, нейтральные к материалу основных деталей |

|

|

ПЗ 22038-015 |

КАЗ |

16 |

230 |

Ст30 |

Жидкость и газ, нейтральные к основным деталям |

Адреса заводов изготовителей трубопроводной арматуры:

АРМЗ - Ангарский ремонтно-механический завод, 665830, Иркутская обл. г. Ангарск, тел 57-53-17 факс (3951) 57-71-51. Телетайп 325116 ЭХО

КАЗ - Конотопский Арматурный завод. Украина, 245780, Сумская обл., г. Конотоп, ул. Выровская, 60, тел/факс(05447) 4-32-01, телетайп 174746 ЛОТОС

КЗТА - Курганский завод трубопроводной арматуры, 640027, Курган, ул. Химмашевская, 18, тел (35222) 7-06-21, факс 7-06-23

ОБ22 - Учреждение ОБ 21/2, 242004, Брянск, ул. Котовского, 39, тел. 3-02-03

ПАЗ - ОАО Пензенский Арматурный завод 440007, г. Пенза, ул. Транспортная 1, (8412) 5-52-421, 5-552-090, факс 5-52-400, 5-52-490.