ЗАКЛАДНЫЕ

УСТРОЙСТВА В ТРУБОПРОВОДАХ

И ОБОРУДОВАНИИ ДЛЯ УСТАНОВКИ ПРИБОРОВ И СРЕДСТВ

АВТОМАТИЗАЦИИ

Пособие по выбору средств

укрепления отверстий

РМ4-266-93

ГПКИ «ПРОЕКТМОНТАЖАВТОМАТИКА»

1993

Руководящий материал

|

Закладные устройства в трубопроводах и оборудовании |

РМ4-266-93 |

Срок введения 1.01.94

Пособие позволяет определить необходимость применения средств укрепления отверстий при проектировании и монтаже отборных устройств, а также размеры элементов средств укрепления отверстий (патрубков).

Пособие применимо для укрепления отверстий в технологических трубопроводах, трубоводах инженерных сетей и др. с внутренним диаметром 25 мм и выше, в дальнейшем - технологических трубопроводах. Расчетное рабочее давление - до 100 МПа.

Материал рассчитан на применение углеродистых и легированных сталей.

Пособие предназначено для специалистов проектных, монтажных и эксплуатирующих систем автоматизации организаций при проектировании и монтаже отборных устройств систем автоматизации в технологических трубопроводах.

1. ВВЕДЕНИЕ

Отверстия снижают прочность стенки трубопровода или аппарата и для ее восстановления необходимо выполнять укрепление отверстий.

Вопросы нормирования прочности и особенности конструирования элементов укрепления отверстий изложены в ряде нормативных документов и работ: (ГОСТ 24755, ГОСТ 14249, СНиП 2.04.12, СН 527, Пособие по расчету на прочность технологических отельных трубопроводов на Py до 10 МПа к СНиП 527, ОСТ 26-1046, РД РТМ 26-01-44 и др.).

Пособие разработано на основе нормативных документов ОСТ 26-1046 и РД РТМ 26-01-44.

2. РАСЧЕТНЫЕ ПАРАМЕТРЫ

2.1. Основные параметры штуцерного ввода, которые определяют необходимость укрепления отверстия в технологическом трубопроводе (аппарате):

d/D и ![]()

где: d, D - внутренний диаметр отверстия в технологическом трубопроводе и внутренний диаметр технологического трубопровода,

S - толщина стенки технологического трубопровода.

Под штуцерными вводами применительно к рассматриваемой области понимаются: закладные конструкции, установленные на технологическом трубопроводе для устройства отборов давления, расхода и уровня, конструкции (бобышки, штуцера, фланцы) для установки термодатчиков, рНметров и др. корпусных приборов, устанавливаемых в стенке трубопровода, аппарата, врезки в цеховые магистрали сжатого воздуха для питания приборов пневматики и т.д.

2.2. Для диаметров вводов принята следующая классификация по ОСТ 261046.

2.2.1. Вводы малого диаметра.

К вводам малого диаметра при сплошном соединении штуцера с трубой или корпусом аппарата относятся вводы, диаметр отверстия которых удовлетворяет условию:

d ≤ d0 - 2Cn (1)

где: d - диаметр отверстия в трубопроводе (черт. 1),

d0 - расчетный диаметр отверстия, допускаемый без укрепления;

Cn - суммарная прибавка к расчетной толщине стенки на коррозию внутренней поверхности, прибавки на минусовый допуск толщины стенки, эрозию и др.

Расчетный диаметр отверстия d0 для трубопроводов и цилиндрических корпусов аппаратов определяется по формуле (2)

Вводы малого диаметра допускается выполнять без укрепления отверстия.

2.2.2. Вводы среднего диаметра.

При диаметре отверстий d > d0 - 2Cn для восстановления прочности трубы до исходной необходимо увеличить толщину стенки штуцера.

Такой способ укрепления отверстий может быть применен при соотношениях d/D не более 0,75.

2.2.3. Вводы с соотношением ![]() относятся к вводам большого

диаметра. Для их изготовления следует применять стандартные тройники и

переходы.

относятся к вводам большого

диаметра. Для их изготовления следует применять стандартные тройники и

переходы.

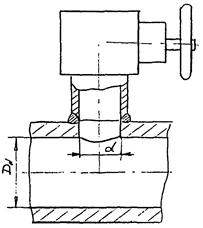

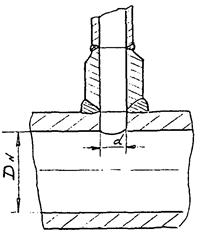

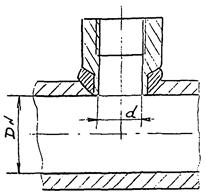

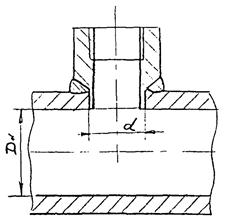

На черт. 1 показаны наиболее часто встречающиеся варианты установки отборных устройств.

Рис. 1

Рис. 2

Рис. 3

Рис. 4

На рис. 1 приведена установка отборного устройства без укрепления отверстия.

На рис. 2 установка укрепляющего штуцера (бобышки) дана без ввода стенки штуцера в отверстие трубопровода, на рис. 3, 4 с вводом штуцера в отверстие трубопровода.

При отсутствии полной проверки шва по рис. 4 за d принимается диаметр отверстия в технологическом трубопроводе. Решения по устройству вводов по рис. 4 пособием не предусмотрены.

3. ГРАНИЧНЫЕ УСЛОВИЯ ПРИМЕНЕНИЯ МЕТОДА УКРЕПЛЕНИЯ ОТВЕРСТИЙ

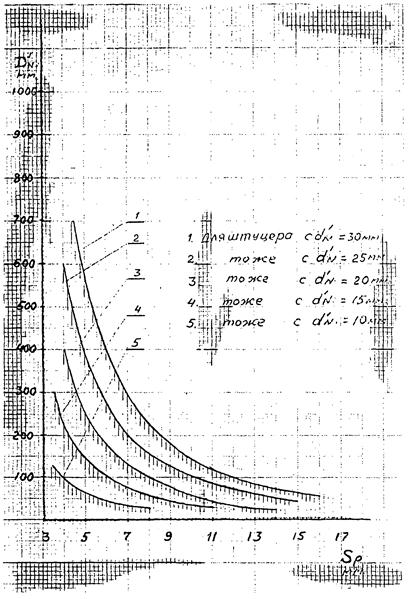

3.1. Необходимость укрепления одиночного отверстия при выполнении отборных устройств в технологическом трубопроводе, на цилиндрическом корпусе, или на эллиптическом днище аппарата может быть определена по графикам черт. 2.

На черт. 2 кривые 1 ... 5 определяют границу параметров трубопровода (аппарата), при которых необходимо производить укрепление отверстий. Кривые построены на основании выражения (2).

Установка отборных устройств по сборникам СЗК4-2, СЗК4-4, СЗК4-6 на технологическом трубопроводе (аппарате с параметрами DN′, Sp, расположенными над соответствующей кривой черт. 2), производится путем приварки отборного устройства непосредственно к трубопроводу, аппарату. Внутренние диаметры d в закладных конструкциях приведены в приложении 1.

Если параметры DN′, Sp на черт. 2 располагаются ниже соответствующей кривой, отборное устройство должно быть установлено на предварительно приваренную бобышку (штуцер) с увеличенной толщиной стенки, обеспечивающую укрепление отверстия до первоначальной прочности трубопровода, аппарата.

Параметры DN′ и Sp определяются в соответствии с выражениями (3), (4).

где: DN′ - внутренний диаметр трубопровода (аппарата) за вычетом коррозионного и эрозионного износа внутренней поверхности труб за расчетный срок эксплуатации трубопровода;

DN - внутренний диаметр трубопровода;

C1 - коррозионный износ внутренней поверхности трубопровода за расчетный срок службы;

C2 - коррозионный износ внешней поверхности трубопровода за расчетный срок службы;

C4 - эрозионный износ, технологические припуски и др.;

Sp - расчетная толщина стенки;

S - фактическая толщина стенки.

3.2. Расчетная толщина стенки технологического трубопровода аппарата Sp и величина припусков C1; C2; C4 берется из расчетов технологического трубопровода. Для трубопроводов с низкой коррозионной активностью среды в качестве Sp и DN′ могут быть приняты фактические параметры S и DN.

Расчетная толщина стенки Sp для действующего оборудования может быть определена по формуле (5)

Sp = 0,5(DN + 2C1) (βp - 1) (5)

Коэффициент толотостенности βp можно определить по таблицам Приложения 2. Внутренний диаметр трубопровода DN принимается по замеру, припуск C1 принимается с учетом коррозионности среды на расчетный срок службы трубопровода по действующим нормам или по опытным показателям.

Пример 1

На технологическом трубопроводе с размерами DN = 250 мм; S = 6 мм; C1 = 3 мм необходимо установить отборное устройство с dN′ = 15 мм.

Находим, что на черт. 2 точка с координатами DN′ = 256 мм и Sp = 3 мм находится ниже кривой, следовательно, необходимо применить средства укрепления отверстия (штуцер, бобышку).

Пример 2

На технологическом трубопроводе с размерами: DN = 430 мм, S = 8 мм; ΣCD = 4 мм; ΣCS = 2 мм.

Необходимо установить отборное устройство с dN′ = 20 мм.

Находим, что точка с координатами 328,6 находится выше кривой 3, следовательно, средства укрепления отверстия применять не требуется.

Пример 3

Определить расчетную толщину стенки трубопровода с внутренним диаметром 250 мм из стали 20 по ГОСТ 8731-74 для условного давления 10 МПа.

Скорость коррозии 0,5 мм/год;

Срок службы трубопровода до замены 5 лет.

Определяем C1 = 0,5 · 5 = 2,5 мм

По таблице приложения 2 находим β = 1,102

(Для труб с характеристиками, отличающимися от включенных в приложение 2, β следует рассчитать по формуле (12))

Sp = 0,5(250 + 2 · 2,5) · 0,102

Sp = 13 мм

Вместо графиков по черт. 2 для определения граничных условий для выполнения врезки отборных устройств можно воспользоваться табл. 1.

Расчетная толщина стенки Sp технологического трубопровода, выше которой укрепление отверстия не требуется

Таблица 1

Размеры, мм

|

DN′ |

Sp при dш |

||||

|

10 |

15 |

20 |

25 |

30 |

|

|

25 |

8 |

12 |

15 |

- |

- |

|

50 |

6 |

8,5 |

10,5 |

14 |

17 |

|

75 |

4,5 |

7,0 |

8,7 |

12 |

14 |

|

100 |

4 |

6 |

8 |

10 |

12 |

|

125 |

3,5 |

5,5 |

7,5 |

9 |

10,8 |

|

150 |

5 |

6,6 |

8 |

9,8 |

|

|

200 |

4,2 |

5,6 |

7,0 |

8,6 |

|

|

250 |

3,8 |

5,0 |

6,3 |

7,6 |

|

|

300 |

4,6 |

5,8 |

7,0 |

||

|

350 |

4,3 |

5,3 |

6,5 |

||

|

400 |

4 |

5 |

6 |

||

|

450 |

4,7 |

5,7 |

|||

|

500 |

4,4 |

5,4 |

|||

|

550 |

4,2 |

5,1 |

|||

|

600 |

4,0 |

4,9 |

|||

|

650 |

Укрепление отверстия не требуется |

4,7 |

|||

|

700 |

4,5 |

||||

4. Выбор средств укрепления отверстий.

Выбор средств укрепления отверстий сводится к определению минимальной толщины стенки штуцера или бобышки, устанавливаемых непосредственно на технологическом трубопроводе, аппарате, к которым производится приварка закладного устройства, (см. черт. 1 рис. 1, 2), либо установка первичных приборов, датчиков, например:

- термодатчики, датчики Phметров, емкостные уровнемеры, заборные устройства анализа вещества и др. (см. черт. 1 рис. 3, 4).

В настоящем пособии приведены решения по восстановлению прочности технологического трубопровода, аппарата до исходной прочности цельной трубы (обечайки) за счет приварки штуцера, бобышки имеющих толщину стенки большую, чем у присоединяемой трубы.

Другие методы укрепления отверстий пособием не рассматриваются.

4.1. Определение минимальной расчетной толщины стенки штуцера (бобышки) при условии применения материала штуцера равноценного материалу технологической трубы (аппарата)

(σвтр = σвш) (6)

4.1.1. По таблицам приложения 2 находят βp.

4.1.2. Определяют величину припусков на коррозию C1; C2, по показателям, принятым для технологического трубопровода, аппарата.

4.1.3. По табл. 2 ... 6 находят толщину стенки штуцера для отборного устройства с соответствующим dN.

4.1.5. По сборнику СЗК4-2 ч. 2 назначают штуцер с толщиной стенки не менее рассчитанного.

4.2. При применении материала штуцера, отличного от материала трубы (аппарата), либо при применении труб отличных от марок перечисленных в таблицах приложения 2, а также труб с иными показателями [σ], расчет толщины стенки штуцера можно произвести в соответствии с РД РТМ 26-01-44-78 в следующем порядке:

Sш = Sшр + С (7)

где: Sшр - расчетная толщина стенки штуцера;

C - прибавка к толщине стенки штуцера

C = C1 + C2 + C4 (8)

где: C1 - расчетный износ внутренней стенки штуцера от коррозии;

C2 - расчетный износ наружной стенки штуцера от коррозии;

C4 - расчетный износ внутренней стенки от эрозии и др.

Sшр = 0,5(dш + 2C1) · (βш - 1) (9)

где: dш - внутренний диаметр штуцера

(10)

(10)

где: σвт - временное сопротивление материала трубы;

σвш - временное сопротивление материала штуцера.

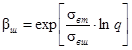

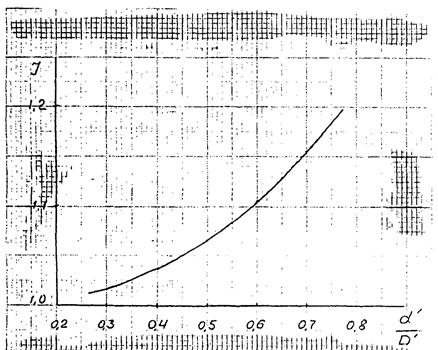

где: J - коэффициент формы, определяется по черт. 3 [1]

где: p - расчетное рабочее или условное давление, МПа;

φ - коэффициент запаса прочности по шву.

Для кольцевого шва при 100 % контроле швов в трубопроводах φ = 1.

(Для трубопроводов на Py = 10 МПа без 100 % контроля швов)

φ = 0,8 [1] для сосудов при 100 % контроле стыковых швов, выполняемых вручную с одной стороны φ = 0,9 при контроле швов до 50 % - φ = 65 %;

[σ] допустимое напряжение - МПа.

(13)

(13)

где: nв = 2,6; nт = 1,5

Расчеты толщины стенки штуцера, оформленные в табл. 2 ... 6, приведены для условий, что материал штуцера идентичен материалу трубы, т.е. (σвт = σвш).

При этом выражение (9) преобразуется в выражение (14)

Sшр = 0,5dш(1,1 · J · βp - 1) + C1(1,1 · J · βp - 1) (14)

Методика расчета табл. 2 ... 6 приведена в прилож. 3.

4.3. Порядок выбора средств укрепления вводов среднего диаметра (более подробно, нежели в п. 4.1).

4.3.1. Для выбора средств укрепления отверстий необходимо назначить следующие показатели трубопровода:

- марка стали технологического трубопровода и ввода;

- рабочее (условное) давление;

- расчетная величина коррозии стенок трубопроводов за расчетный предельный срок службы;

- внутренний диаметр технологического трубопровода;

- внутренний диаметр ввода;

- объем контроля сварных швов.

4.3.2. После выявления в соответствии с разделом 3 необходимости укрепления отверстия по таблицам Приложения 2, либо по формуле (12) находят величину коэффициента βp, затем по показателям:

βp, φ1 и d и D, пользуясь таблицами 2 и 6, находят величину Sшр (либо по формулам 9 ... 11).

Минимальную толщину стенки штуцера Sш определяют прибавлением к расчетной толщине стенки Sшр величины расчетного коррозионного износа внутренней и наружной поверхности трубы (7).

По сборнику типовых конструкций СТК4-2 ч. 2 подбирают штуцер с требуемым d и толщиной стенки S не менее Sш.

В том случае, когда толщина стенки отборного устройства равна или более Sш, штуцер для укрепления отверстия не применяют.

4.3.3. Примеры определения параметров средств укрепления отверстий.

4.3.3.1. Пример 1

Технологический трубопровод выполнен трубами по ГОСТ 10705, марка стали - 08 КП. Рабочее давление 4 МПа. Транспортируемая среда - холодная вода.

Диаметр трубопровода внутренний 75 мм.

Расчетная величина коррозии внутренней поверхности труб C1 = 2 мм.

Внутренний диаметр отборного устройства 10 мм.

Толщина стенки технологического трубопровода расчетная Sp = S - C = 2,5 мм (получена из расчетов на прочность технологического трубопровода от проектировщика технологического трубопровода).

Точка с координатами D = 75 мм и Sp = 2,5 мм на черт. 2 лежит под кривой 5, следовательно, требуется применить средства укрепления отверстия.

Согласно инструкции по проектированию стальных технологических трубопроводов СН 527-80 рассматриваемый трубопровод относится к III категории. Объем контроля сварных швов согласно СНиП 3.05.05-84 - 2 %, поэтому назначается коэффициент φ = 0,8 (согласно п. 4.11 СНиП 3.05.05-84 для трубопроводов Py ≤ 10 МПа объем контроля менее 100 %, следовательно, применяется коэф. φ = 0,8, а для Py > 10 МПа - объем контроля - 100 %, следовательно коэф. φ = 1).

По табл. 1 приложения 2 находят величину коэф. βp, βp = 1,045.

По табл. 2 находят расчетную толщину стенки штуцера, используемого для укрепления отверстия Sшр.

Sшр = 0,8 + 0,155 · C1 = 0,8 + 0,155 · 2 = 1,1 мм.

Минимальная толщина стенки штуцера

Sш = 1,1 + 2 = 3,1 мм

По сборнику СЗК4-1-93 ч. 3 назначается штуцер Ш 17×10.

4.3.3.2. Пример 2

Трубопровод выполнен трубами по ГОСТ 9940 из стали 12Х18Н9Т, рабочее давление 63 МПа

D = 100 мм, C1 = 1 мм, C2 = 0

d = 30 мм

По табл. 1 - 3 находят βp = 1,364

По табл. 6 находят Sшр = 8,4 + 0,563 · 1 = 9 мм.

Минимальная толщина стенки штуцера

Sш = Sшр + C1 = 10 мм.

4.3.3.3. Пример 3

Трубопровод выполнен трубами по ГОСТ 9940 из стали 08x13 Py = 40 МПа, C1 = 0, C2 = 0, D = 150 мм, d = 15. Расчетная толщина стенки технологического трубопровода неизвестна.

По табл. 1 - 3 находят βp = 1,323.

По табл. 3 находят, что укрепление отверстия не требуется.

Таблица 2

Расчетная толщина стенки штуцера Sшр, мм при dвн.ш = 10 мм

|

DN |

|||||

|

25 |

50 |

75 |

100 |

125 |

|

|

1,01 |

0,76 + 0,15 C1 |

0,6 + 0,122 C1 |

0,6 + 0,111 C1 |

0,6 + 0,111 C1 |

0,6 + 0,111 C1 |

|

1,02 |

0,82 + 0,164 C1 |

0,7 + 0,133 C1 |

0,6 + 0,122 C1 |

0,6 + 0,122 C1 |

|

|

1,03 |

0,88 + 0,175 C1 |

0,7 + 0,144 C1 |

0,7 + 0,133 C1 |

0,7 + 0,133 C1 |

|

|

1,04 |

0,93 + 0,187 C1 |

0,8 + 0,155 C1 |

0,7 + 0,144 C1 |

0,7 + 0,144 C1 |

|

|

1,05 |

1,0 + 0,198 C1 |

0,8 + 0,167 C1 |

0,8 + 0,155 C1 |

0,8 + 0,155 C1 |

|

|

1,06 |

1,05 + 0,21 C1 |

0,9 + 0,178 C1 |

0,8 + 0,166 C1 |

0,8 + 0,155 C1 |

|

|

1,07 |

1,1 + 0,221 C1 |

0,95 + 0,189 C1 |

0,9 + 0,177 C1 |

0,9 + 0,177 C1 |

|

|

1,08 |

1,2 + 0,233 C1 |

1,0 + 0,2 C1 |

0,9 + 0,188 C1 |

0,9 + 0,188 C1 |

|

|

1,09 |

1,2 + 0,244 C1 |

1,0 + 0,211 C1 |

1,0 + 0,199 C1 |

||

|

1,1 |

1,3 + 0,255 C1 |

1,1 + 0,222 C1 |

1,0 + 0,21 C1 |

||

|

1,11 |

1,3 + 0,267 C1 |

1,2 + 0,233 C1 |

1,1 + 0,221 C1 |

||

|

1,12 |

1,4 + 0,278 C1 |

1,2 + 0,244 C1 |

1,2 + 0,232 C1 |

||

|

1,13 |

1,45 + 0,29 C1 |

1,3 + 0,255 C1 |

1,2 + 0,243 C1 |

||

|

1,14 |

1,5 + 0,3 C1 |

1,3 + 0,267 C1 |

1,3 + 0,254 C1 |

||

|

1,15 |

1,6 + 0,312 C1 |

1,4 + 0,278 C1 |

Укрепление отверстий не требуется |

||

|

1,16 |

1,6 + 0,324 C1 |

1,4 + 0,289 C1 |

|||

|

1,17 |

1,7 + 0,335 C1 |

1,5 + 0,3 C1 |

|||

|

1,18 |

1,7 + 0,347 C1 |

1,6 + 0,311 C1 |

|||

|

1,19 |

1,8 + 0,358 C1 |

1,6 + 0,322 C1 |

|||

|

1,2 |

1,85 + 0,37 C1 |

1,7 + 0,333 C1 |

|||

|

1,21 |

1,9 + 0,381 C1 |

1,7 + 0,344 C1 |

|||

|

1,22 |

2,0 + 0,392 C1 |

1,8 + 0,355 C1 |

|||

|

1,23 |

2,0 + 0,404 C1 |

1,8 + 0,367 C1 |

|||

|

1,24 |

2,0 + 0,415 C1 |

1,9 + 0,378 C1 |

|||

|

1,25 |

2,1 + 0,427 C1 |

Укрепление отверстий не требуется |

|||

|

1,26 |

2,2 + 0,439 С1 |

||||

|

1,27 |

2,2 + 0,444 C1 |

||||

|

1,28 |

2,3 + 0,461 C1 |

||||

|

1,29 |

2,4 + 0,472 C1 |

||||

|

1,3 |

2,4 + 0,484 C1 |

||||

|

1,31 |

2,5 + 0,495 C1 |

||||

|

1,31 |

2,50 + 0,506 C1 |

||||

|

1,33 |

2,6 + 0,518 C1 |

||||

|

1,34 |

2,6 + 0,529 C1 |

||||

|

1,35 |

2,7 + 0,541 C1 |

||||

|

1,36 |

2,8 + 0,553 C1 |

||||

|

1,37 |

2,8 + 0,564 C1 |

||||

|

1,38 |

2,9 + 0,575 C1 |

||||

|

1,39 |

2,9 + 0,586 C1 |

||||

|

1,4 |

3,0 + 0,598 C1 |

||||

|

1,41 |

3,0 + 0,609 C1 |

||||

|

1,42 |

3,1 + 0,621 C1 |

||||

|

1,43 |

3,2 + 0,632 C1 |

||||

|

1,44 |

3,2 + 0,643 C1 |

||||

|

1,45 |

3,3 + 0,655 C1 |

||||

|

1,46 |

3,3 + 0,666 C1 |

||||

|

1,47 |

3,4 + 0,678 C1 |

||||

|

1,48 |

3,4 + 0,689 C1 |

||||

|

1,49 |

3,5 + 0,7 C1 |

||||

|

1,5 |

3,6 + 0,712 C1 |

||||

|

1,51 |

3,6 + 0,723 C1 |

||||

|

1,52 |

3,7 + 0,735 C1 |

||||

|

1,53 |

3,7 + 0,745 C1 |

||||

|

1,54 |

3,8 + 0,758 C1 |

||||

|

1,55 |

3,8 + 0,769 C1 |

||||

|

1,56 |

3,9 + 0,78 C1 |

||||

|

1,57 |

4,0 + 0,792 C1 |

||||

|

1,58 |

4,0 + 0,803 C1 |

||||

|

1,59 |

4,1 + 0,815 C1 |

||||

|

1,6 |

4,1 + 0,826 C1 |

||||

|

1,61 |

4,2 + 0,837 C1 |

||||

|

1,62 |

4,2 + 0,849 C1 |

||||

|

1,63 |

4,3 + 0,86 C1 |

||||

|

1,64 |

4,4 + 0,872 C1 |

||||

|

1,65 |

Укрепление отверстий не требуется |

||||

|

1,66 |

|||||

|

1,67 |

|||||

|

1,68 |

|||||

|

1,69 |

|||||

|

1,7 |

|||||

|

1,71 |

|||||

|

1,72 |

|||||

|

1,73 |

|||||

|

1,74 |

|||||

|

1,75 |

|||||

|

1,76 |

|||||

|

1,77 |

|||||

|

1,78 |

|||||

|

1,79 |

|||||

|

1,80 |

|||||

|

1,81 |

|||||

|

1,82 |

|||||

|

1,83 |

|||||

|

1,84 |

|||||

|

1,85 |

|||||

Таблица 3

Расчетная толщина стенки штуцера Sшр мм при dш = 15 мм

|

βp |

при D, мм |

||||||

|

25 |

50 |

75 |

100 |

150 |

200 |

250 |

|

|

1,01 |

1,7 + 0,222 C1 |

1,0 + 0,128 C1 |

0,9 + 0,111 C1 |

0,8 + 0,111 C1 |

0,8 + 0,11 C1 |

0,8 + 0,111 C1 |

0,8 + 0,111 C1 |

|

1,05 |

2,0 + 0,271 C1 |

1,30 + 0,172 C1 |

1,30 + 0,167 C1 |

1,2 + 0,155 C1 |

1,2 + 0,155 C1 |

1,2 + 0,155 C1 |

1,2 + 0,155 C1 |

|

1,1 |

2,5 + 0,331 C1 |

1,7 + 0,228 C1 |

1,7 + 0,222 C1 |

1,6 + 0,21 C1 |

1,6 + 0,21 C1 |

||

|

1,15 |

3,0 + 0,392 C1 |

2,1 + 0,283 C1 |

2,1 + 0,278 C1 |

2,0 + 0,265 C1 |

|||

|

1,2 |

3,4 + 0,452 C1 |

2,6 + 0,34 C1 |

2,5 + 0,333 C1 |

||||

|

1,25 |

3,8 + 0,513 C1 |

3,0 + 0,396 C1 |

|||||

|

1,3 |

4,3 + 0,573 C1 |

3,4 + 0,451 C1 |

|||||

|

1,35 |

4,8 + 0,634 C1 |

3,8 + 0,507 C1 |

|||||

|

1,4 |

5,2 + 0,694 C1 |

Укрепление отверстий не требуется |

|||||

|

1,45 |

5,7 + 0,755 C1 |

||||||

|

1,5 |

6,1 + 0,815 C1 |

||||||

|

1,55 |

6,6 + 0,876 C1 |

||||||

|

1,6 |

7,0 + 0,936 C1 |

||||||

|

1,65 |

7,5 + 0,997 C1 |

||||||

|

1,7 |

8,0 + 1,057 C1 |

||||||

|

1,75 |

8,4 + 1,118 C1 |

||||||

|

1,8 |

8,8 + 1,178 C1 |

||||||

|

1,85 |

9,3 + 1,239 C1 |

||||||

|

1,9 |

9,7 + 1,299 C1 |

||||||

|

1,95 |

10,2 + 1,36 C1 |

||||||

|

2,0 |

10,6 + 1,42 C1 |

||||||

|

2,05 |

11,1 + 1,48 C1 |

||||||

|

2,1 |

11,6 + 1,541 C1 |

||||||

|

2,15 |

12 + 1,602 C1 |

||||||

|

2,2 |

12,5 + 1,662 C1 |

||||||

Таблица 4

Расчетная толщина стенки штуцера Sшр, мм, при d = 20 мм

|

βp |

при D мм |

||||||

|

50 |

75 |

100 |

150 |

200 |

250 |

300 |

|

|

1,01 |

1,6 + 0,155 C1 |

1,3 + 0,128 C1 |

1,2 + 0,122 C1 |

1,1 + 0,111 C1 |

1,1 + 0,111 C1 |

1,1 + 0,111 C1 |

|

|

1,05 |

2 + 0,201 C1 |

1,7 + 0,172 C1 |

1,7 + 0,166 C1 |

1,6 + 0,155 C1 |

1,6 + 0,155 C1 |

1,6 + 0,155 C1 |

|

|

1,1 |

2,6 + 0,258 C1 |

2,2 + 0,228 C1 |

2,2 + 0,222 C1 |

2,1 + 0,21 C1 |

|||

|

1,15 |

3,2 + 0,316 C1 |

2,8 + 0,284 C1 |

2,8 + 0,278 C1 |

||||

|

1,2 |

3,7 + 0,373 C1 |

3,4 + 0,34 C1 |

3,3 + 0,333 C1 |

||||

|

1,25 |

4,3 + 0,43 C1 |

4,0 + 0,396 C1 |

|||||

|

1,3 |

4,9 + 0,487 C1 |

4,5 + 0,451 C1 |

|||||

|

1,35 |

5,4 + 0,544 C1 |

Укрепление отверстия не требуется |

|||||

|

1,4 |

6 + 0,602 C1 |

||||||

|

1,45 |

6,6 + 0,659 C1 |

||||||

|

1,5 |

|||||||

|

1,55 |

|||||||

|

1,6 |

|||||||

|

1,65 |

|||||||

|

1,7 |

|||||||

|

1,75 |

|||||||

|

1,8 |

|||||||

Таблица 5

Расчетная толщина стенки Sшр при dш = 25 мм

Размеры, мм

|

βp |

при D мм |

||||||

|

50 |

75 |

100 |

150 |

200 |

250 |

300 |

|

|

1,01 |

2,3 + 0,183 C1 |

1,8 + 0,144 C1 |

1,5 + 0,122 C1 |

1,4 + 0,111 C1 |

1,4 + 0,111 C1 |

1,4 + 0,111 C1 |

1,4 + 0,111 C1 |

|

1,05 |

2,9 + 0,230 C1 |

2,2 + 0,178 C1 |

2,1 + 0,167 C1 |

1,9 + 0,155 C1 |

1,9 + 0,155 С1 |

1,9 + 0,155 C1 |

1,9 + 0,155 C1 |

|

1,1 |

3,6 + 0,289 C1 |

2,9 + 0,234 C1 |

2,8 + 0,222 C1 |

2,6 + 0,21 C1 |

2,6 + 0,21 C1 |

||

|

1,15 |

4,3 + 0,347 C1 |

3,6 + 0,29 C1 |

3,5 + 0,278 C1 |

||||

|

1,2 |

5,1 + 0,406 C1 |

4,3 + 0,346 C1 |

4,2 + 0,333 C1 |

||||

|

1,25 |

5,8 + 0,464 C1 |

5,0 + 0,403 C1 |

Укрепление отверстия не требуется |

||||

|

1,3 |

6,5 + 0,523 C1 |

5,7 + 0,459 C1 |

|||||

|

1,35 |

7,3 + 0,582 C1 |

6,4 + 0,515 C1 |

|||||

|

1,4 |

8,0 + 0,64 C1 |

7,1 + 0,571 C1 |

|||||

|

1,45 |

8,7 + 0,699 C1 |

||||||

|

1,50 |

9,5 + 0,757 C1 |

||||||

|

1,55 |

10,2 + 0,816 C1 |

||||||

|

1,6 |

|||||||

Таблица 6

Расчетная толщина стенки Sшр при dвнш = 30 мм

Размеры, мм

|

βp |

при D мм |

||||||

|

50 |

100 |

150 |

200 |

250 |

300 |

350 |

|

|

1,01 |

3,4 + 0,228 C1 |

1,9 + 0,128 C1 |

1,8 + 0,122 C1 |

1,7 + 0,111 C1 |

1,7 + 0,111 C1 |

1,7 + 0,111 C1 |

1,7 + 0,111 C1 |

|

1,05 |

4,1 + 0,276 C1 |

2,6 + 0,172 C1 |

2,5 + 0,167 C1 |

2,3 + 0,155 C1 |

2,3 + 0,155 C1 |

2,3 + 0,155 C1 |

2,3 + 0,155 C1 |

|

1,1 |

5,1 + 0,337 C1 |

3,4 + 0,228 C1 |

3,3 + 0,222 C1 |

3,2 + 0,21 C1 |

|||

|

1,15 |

6,0 + 0,398 C1 |

4,2 + 0,283 C1 |

4,2 + 0,278 C1 |

||||

|

1,2 |

6,9 + 0,459 C1 |

5,1 + 0,34 C1 |

Укрепление отверстия не требуется |

||||

|

1,25 |

7,8 + 0,519 C1 |

6,0 + 0,396 C1 |

|||||

|

1,3 |

8,7 + 0,58 С1 |

6,8 + 0,451 C1 |

|||||

|

1,35 |

9,6 + 0,641 C1 |

7,6 + 0,507 C1 |

|||||

|

1,4 |

10,5 + 0,702 C1 |

8,4 + 0,563 C1 |

|||||

|

1,45 |

11,4 + 0,762 C1 |

9,3 + 0,619 C1 |

|||||

|

1,5 |

12,3 + 0,823 C1 |

||||||

|

1,55 |

13,3 + 0,884 C1 |

||||||

|

1,6 |

14,2 + 0,945 C1 |

||||||

|

1,65 |

15,1 + 1,005 C1 |

||||||

|

1,7 |

16 + 1,066 C1 |

||||||

ПРИЛОЖЕНИЕ 1

Внутренние диаметры закладных конструкций d

Таблица

|

Назначение ЗК |

Обозначение ЗК |

Условное наименование |

d мм |

Примечание |

|

Приборы для измерения давления, разрежения, уровня и состава вещества СЗК4-2-90 |

ЗК4-270.00-90 |

5, 6, 13, 14 |

6 + 2 C1 |

|

|

ЗК4-271.00-90 |

1, 2, 9, 10, |

8 + 2 C1 |

||

|

7, 8, 15, 16 |

10 + 2 C1 |

|||

|

3, 4, 11, 12 |

15 + 2 C1 |

|||

|

ЗК4-272.00-90 |

1, 2, 5, 6 |

6 + 2 C1 |

||

|

3, 4, 7, 8 |

10 + 2 C1 |

|||

|

ЗК4-273.00-90 |

1 ... 3, 7 ... 9 |

6 + 2 C1 |

||

|

4 ... 6, 10 ... 12 |

10 + 2 C1 |

|||

|

ЗК4-274-00-90 |

1 ... 3 |

10 + 2 C1 |

||

|

ЗК4-275-00-90 |

10 + 2 C1 |

|||

|

ЗК4-276-00-90 |

1 ... 8 |

19 + 2 C1 |

||

|

ЗК4-277.00-90 |

1 ... 8 |

19 + 2 C1 |

||

|

ЗК4-278.00-90 |

1 ... 12 |

18 + 2 C1 |

||

|

ЗК4-279.00-90 |

1, 2, 5, 6 |

20 + 2 C1 |

||

|

3, 4, 7, 8 |

25 + 2 C1 |

|||

|

ЗК4-280.00-90 |

1 ... 3, 7 ... 9 |

20 + 2 C1 |

||

|

4 ... 6, 10 ... 12 |

25 + 2 C1 |

|||

|

ЗК4-281.00-90 |

1 ... 8 |

10 + 2 C1 |

||

|

ЗК4-282.00-90 |

1 ... 12 |

10 + 2 C1 |

||

|

Приборы для измерения давления, разрежения, уровня и состава вещества СЗК4-2-90 |

ЗК4-284.00-90 |

1, 2, 5, 6 |

20 + 2 C1 |

|

|

3, 4, 7, 8 |

25 + 2 C1 |

|||

|

ЗК4-286.00-90 |

10 + 2 C1 |

|||

|

ЗК4-287.00-90 |

1, 2 |

19 + 2 C1 |

||

|

ЗК4-310.00-91 |

1 ... 4 |

10 + 2 C1 |

||

|

ЗК4-331.00-93 |

1 |

107 + 2 C1 |

||

|

2 |

105 + 2 C1 |

|||

|

3 |

47 + 2 C1 |

|||

|

4 |

46 + 2 C1 |

|||

|

Приборы для измерения и регулирования температуры (сборник 50) |

ЗК4-1-87 |

1 (бобышка М18×2) |

16 + 2 C1 |

|

|

2 -»- |

16 + 2 С1 |

|||

|

3 -»- 20×1,5 |

18,5 + 2 С1 |

|||

|

4 -»- |

18,5 + 2 С1 |

|||

|

5 (бобышка М22×1,5) |

20,5 + 2 C1 |

|||

|

6 (бобышка М24×1) |

23 + 2 C1 |

|||

|

7 (бобышка М27×2) |

25 + 2 С1 |

|||

|

8 -»- |

25 + 2 С1 |

|||

|

9 (бобышка М33×2) |

31 + 2 C1 |

|||

|

10 -»- |

31 + 2 С1 |

|||

|

ЗК4-5-87 |

1 (бобышка М18×2) |

16 + 2 С1 |

||

|

ЗК4-6-87 |

2 (бобышка М20×1,5) |

18,5 + 2 C1 |

||

|

3 (бобышка М27×2) |

25 + 2 C1 |

|||

|

4 (бобышка М33×2) |

31 + 2 C1 |

|||

|

ЗК4-14-87 |

1 |

15 + 2 C1 |

||

|

2 |

15 + 2 C1 |

|||

|

3 |

52 + 2 C1 |

|||

|

ЗК-4-145 |

1 (БП5-М20) |

14 + 2 C1 |

||

|

2 -»- |

14 + 2 C1 |

|||

|

Приборы для измерения в регулирования уровня сборник СЗК4-4-90 ч. 1 |

ЗК4-99-89 |

1 |

100 + 2 С1 |

|

|

ЗК4-101-89 |

1 |

82 + 2 C1 |

||

|

ЗК4-103-89 |

1 |

19 + 2 С1 |

||

|

ЗК4-107-89 |

1 ... 8 |

120 + 2 C1 |

||

|

ЗК4-111-89 |

1 ... 4 |

48 + 2 C1 |

||

|

СЗК4-4-90 ч. I |

ЗК4-211-89 |

1 ... 8 |

25 + 2 C1 |

|

|

9 ... 20 |

48 + 2 C1 |

|||

|

21 ... 32 |

47 + 2 C1 |

|||

|

33 ... 36 |

96 + 2 C1 |

|||

|

СЗК4-4-90 ч. II |

ЗК4-214-89 |

1 ... 14 |

47 + 2 C1 |

|

|

ЗК4-219-89 |

78 + 2 С1 |

|||

|

ЗК4-223-89 |

1, 7, 11 |

19 + 2 С1 |

||

|

2, 3, 8, 9 |

29 + 2 C1 |

|||

|

12, 13 |

29 + 2 С1 |

|||

|

4, 10, 14 |

37 + 2 C1 |

|||

|

6 |

43 + 2 С1 |

|||

|

ЗК4-230-89 |

15 + 2 С1 |

|||

|

Приборы для измерения состава и качества вещества СЗК4-6-91 ч. 3 |

ЗК4-300.00-91 |

30 + 2 C1 |

||

|

ЗК4-301.02-91 |

60 + 2 C1 |

Приложение 2

Коэффициент толстостенности βp;

1. Коэффициент толстостенности βp для давлений в интервале от 0,1 до 10 МПа, при коэффициенте φ = 1

Таблица 1

|

Марка стали |

[σ] н/м2 106 |

Коэффициент толстостенности β0 для Py, МПа |

|||||||||||

|

0,1 |

0,16 |

0,25 |

0,4 |

0,63 |

1,0 |

1,6 |

2,5 |

4,0 |

0,3 |

10 |

|||

|

Трубы стальные электросварные термически обработанные ГОСТ 10705 |

08КП, 08Ю |

113 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,014 |

1,022 |

1,036 |

||

|

08, 08пс, 10кп |

120 |

0,001 |

0,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,021 |

1,034 |

|||

|

10, 10ПС, 15КП, Ст2сп, Ст2кп, Ст2пс, ВСТ2сп, ВСт2кп, ВСт2пс, 15, 15пс, 20кп |

128 |

1,001 |

0,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,020 |

1,031 |

|||

|

Ст4сп, Ст4пс, Ст4кп, ВСт4сп, ВСт4пс, ВСт4кп, 20, 20пс |

158 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,026 |

|||

|

Трубы стальные электросварные прямошовные ГОСТ 10706 |

Ст2кп, ВСт2кп |

125 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,020 |

1,033 |

||

|

Ст2пс, Ст2сп, ВСт2пс, Вст2сп |

128 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,020 |

1,031 |

|||

|

Ст3кп, Вст3кп |

140 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,007 |

1,011 |

1,018 |

1,029 |

|||

|

Ст3пс, Ст3сп, ВСт3пс, Вст3сп |

143 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,007 |

1,011 |

1,018 |

1,028 |

|||

|

Трубы стальные бесшовные горячедеформированные ГОСТ 8731 |

10 |

135 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,007 |

1,012 |

1,019 |

1,030 |

1,048 |

1,077 |

|

20; Ст4сп |

158 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,026 |

1,041 |

1,065 |

|

|

35 |

196 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,021 |

1,033 |

1,052 |

|

|

45 |

216 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,007 |

1,012 |

1,019 |

1,030 |

1,048 |

|

|

10Г2 |

173 |

1,001 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,015 |

1,023 |

1,037 |

1,060 |

|

|

20Х |

166 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,015 |

1,024 |

1,039 |

1,062 |

|

|

40х |

253 |

1,001 |

1,001 |

1,001 |

1,002 |

1,002 |

1,004 |

1,006 |

1,010 |

1,016 |

1,035 |

1,040 |

|

|

30ХГСА |

264 |

1,001 |

1,001 |

1,001 |

1,002 |

1,002 |

1,004 |

1,006 |

1,010 |

1,015 |

1,024 |

1,039 |

|

|

Трубы стальные бесшовные горячедеформированные ГОСТ 8731 |

15ХМ |

150 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1.007 |

1,010 |

1,017 |

1,027 |

1,043 |

1,069 |

|

30ХМА |

226 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,007 |

1,011 |

1,018 |

1,028 |

1,045 |

|

|

12ХН2 |

207 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,012 |

1,020 |

1,031 |

1,049 |

|

|

Ст5сп |

183 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,009 |

1,014 |

1,022 |

1,035 |

1,056 |

|

|

Трубы стальные бесшовные холоднодеформированные и теплодеформированные ГОСТ 8733 |

10 |

132 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,012 |

1,019 |

1,031 |

1,049 |

1,079 |

|

20 |

158 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,026 |

1,041 |

1,065 |

|

|

35 |

196 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,021 |

1,033 |

1,052 |

|

|

45 |

216 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,007 |

1,012 |

1,019 |

1,030 |

1,048 |

|

|

10Г2 |

162 |

1,001 |

1,001 |

1,002 |

1,002 |

1,004 |

1,006 |

1,010 |

1,016 |

1,025 |

1,040 |

1,064 |

|

|

15Х |

158 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,026 |

1,041 |

1,065 |

|

|

20Х |

166 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,015 |

1,024 |

1,039 |

1,062 |

|

|

40Х |

237 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,007 |

1,011 |

1,017 |

1,027 |

1,043 |

|

|

30ХГСА |

188 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,009 |

1,013 |

1,022 |

1,034 |

1,055 |

|

|

15ХМ |

150 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,007 |

1,010 |

1,017 |

1,027 |

1,043 |

1,069 |

|

|

Трубы бесшовные горячедеформированные из коррозионностойкой стали ГОСТ 9940 |

08x13 |

143 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,007 |

1,011 |

1,018 |

1,028 |

1,045 |

1,072 |

|

08Х17Т |

143 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,007 |

1,011 |

1,018 |

1,028 |

1,045 |

1,072 |

|

|

12x13 |

151 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,007 |

1,010 |

1,017 |

1,027 |

1,043 |

1,069 |

|

|

12x17 |

170 |

1,001 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,015 |

1,024 |

1,038 |

1,061 |

|

|

15x28 |

170 |

1,001 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,015 |

1,024 |

1,038 |

1,061 |

|

|

15х25Т |

170 |

1,001 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,015 |

1,024 |

1,038 |

1,061 |

|

|

04х18Н10 |

170 |

1,001 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,015 |

1,024 |

1,038 |

1,061 |

|

|

10х23Н18 |

189 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,009 |

1,013 |

1,022 |

1,034 |

1,055 |

|

|

18х17Н15М3Т |

196 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,021 |

1,033 |

1,052 |

|

|

08х18Н10 |

196 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,021 |

1,033 |

1,052 |

|

|

08х18Н10Т |

196 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,021 |

1,033 |

1,052 |

|

|

Трубы бесшовные горячедеформированные из коррозионностойкой стали ГОСТ 9940 |

08х18Н12Б |

196 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,021 |

1,033 |

1,052 |

|

08х18Ш2Т |

196 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,021 |

1,033 |

1,052 |

|

|

08х20Н14С2 |

196 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,021 |

1,033 |

1,052 |

|

|

10х17НВМ2Т |

203 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,012 |

1,020 |

1,032 |

1,050 |

|

|

12х18Н9 |

203 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,012 |

1,020 |

1,032 |

1,050 |

|

|

12х18Н10Т |

203 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,012 |

1,202 |

1,032 |

1,050 |

|

|

12х18Н12Т |

203 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,012 |

1,020 |

1,032 |

1,050 |

|

|

09х14Н19В2БР |

211 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,012 |

1,019 |

1,030 |

1,049 |

|

|

17х18Н9 |

218 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,007 |

1,012 |

1,019 |

1,030 |

1,048 |

|

|

08х22Н6Т |

226 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,007 |

1,011 |

1,018 |

1,028 |

1,045 |

|

|

Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности ГОСТ 550 |

горячедеформированные |

||||||||||||

|

10 |

136 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,007 |

1,012 |

1,019 |

1,030 |

1,047 |

1,076 |

|

|

20 |

166 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,015 |

1,024 |

1,039 |

1,062 |

|

|

10Г2 |

177 |

1,001 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,014 |

1,023 |

1,036 |

1,058 |

|

|

12МХ |

162 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,025 |

1,040 |

1,064 |

|

|

15x5, 15х5М, 15х5ВР |

144 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,007 |

1,011 |

1,018 |

1,028 |

1,045 |

1,072 |

|

|

12x8ВФ |

111 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,015 |

1,023 |

1,037 |

1,058 |

1,094 |

|

|

холодно и теплодеформированные |

|||||||||||||

|

10 |

128 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,020 |

1,031 |

1,050 |

1,081 |

|

|

20 |

162 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,025 |

1,040 |

1,064 |

|

|

15х5М, х8 |

144 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,007 |

1,011 |

1,018 |

1,028 |

1,045 |

1,072 |

|

Таблица 2

2. Коэффициент толстостенности для давлений в интервале от 0,1 до 10 МПа при коэффициенте φ = 0,8

|

Наименование труб |

Марка стали |

[σ] н/м2 106 |

Коэффициент толстостенности βp для Py, МПа: |

||||||||||

|

0,1 |

0,16 |

0,25 |

0,4 |

0,63 |

1,0 |

1,6 |

2,5 |

4,0 |

6,3 |

10 |

|||

|

Трубы стальные электросварные термически обработанные ГОСТ 10705 |

08кп, 08Ю |

113 |

1,001 |

1,002 |

1,003 |

1,004 |

1,007 |

1,011 |

1,018 |

1,028 |

1,045 |

||

|

08, 08ПС, 10кп |

120 |

1,001 |

1,002 |

1,002 |

1,004 |

1,007 |

1,010 |

1,017 |

1,026 |

1,043 |

|||

|

10, 10пс, 15КП, Ст2сп, Ст2кп, Ст2пс, ВСт2пс, ВСт2кп, ВСт2пс, 15, 15пс, 20кп |

128 |

1,001 |

1,002 |

1,002 |

1,004 |

1,006 |

1,010 |

1,016 |

1,024 |

1,040 |

|||

|

Ст4сп, Ст4пс, Ст4кп, ВСт4сп, ВСт4пс, ВСт4кп, 20, 20пс |

158 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,020 |

1,032 |

|||

|

Трубы стальные электросварные прямошовные ГОСТ 10706 |

Ст2кп, ВСт2кп |

125 |

1,001 |

1,002 |

1,002 |

1,004 |

1,006 |

1,010 |

1,016 |

1,025 |

1,041 |

||

|

Ст2пс, Ст2сп, ВСт2пс, ВСт2сп |

128 |

1,001 |

1,002 |

1,002 |

1,004 |

1,006 |

1,010 |

1,016 |

1,024 |

1,040 |

|||

|

Ст3кп, ВСт3кп |

140 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,014 |

1,023 |

1,036 |

|||

|

Ст3пс, Ст3сп, ВСт3пс, ВСт3сп |

143 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,014 |

1,022 |

1,036 |

|||

|

Трубы стальные бесшовные горячедеформированные ГОСТ 8731 |

10 |

135 |

1,001 |

1,002 |

1,001 |

1,004 |

1,006 |

1,009 |

1,015 |

1,023 |

1,038 |

1,060 |

1,097 |

|

20, Ст4сп |

158 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,009 |

1,013 |

1,020 |

1,032 |

1,051 |

1,083 |

|

|

35 |

196 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,026 |

1,041 |

1,066 |

|

|

45 |

216 |

1,001 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,015 |

1,023 |

1,037 |

1,066 |

|

|

10Г2 |

173 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,007 |

1,012 |

1,018 |

1,029 |

1,047 |

1,097 |

|

|

20Х |

166 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,012 |

1,019 |

1,031 |

1,049 |

1,078 |

|

|

40Х |

253 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,012 |

1,020 |

1,032 |

1,060 |

|

|

30хГСА |

264 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,012 |

1,019 |

1,030 |

1,048 |

|

|

Трубы стальные бесшовные горячедеформированные ГОСТ 8731 |

15ХМ |

150 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,021 |

1,034 |

1,054 |

1,087 |

|

30ХМА |

226 |

1,001 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,014 |

1,022 |

1,036 |

1,057 |

|

|

12ХН2 |

207 |

1,001 |

1,001 |

1,002 |

1,002 |

1,004 |

1,006 |

1,010 |

1,015 |

1,024 |

1,031 |

1,062 |

|

|

Ст5сп |

183 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,007 |

1,011 |

1,017 |

1,028 |

1,044 |

1,091 |

|

|

Трубы стальные бесшовные холоднодеформированные и теплодеформированные ГОСТ 8733 |

10 |

132 |

1,001 |

1,002 |

1,002 |

1,004 |

1,006 |

1,010 |

1,015 |

1,024 |

1,039 |

1,062 |

1,099 |

|

20 |

158 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,020 |

1,032 |

1,051 |

1,083 |

|

|

35 |

196 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,026 |

1,041 |

1,066 |

|

|

45 |

216 |

1,001 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,015 |

1,023 |

1,037 |

1,06 |

|

|

10Г2 |

162 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,012 |

1,019 |

1,031 |

1,050 |

1,080 |

|

|

15Х |

158 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,020 |

1,032 |

1,051 |

1,083 |

|

|

20Х |

166 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,012 |

1,019 |

1,031 |

1,049 |

1,078 |

|

|

40Х |

237 |

1,001 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,021 |

1,034 |

1,054 |

|

|

30ХГСА |

188 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,007 |

1,011 |

1,017 |

1,027 |

1,043 |

1,068 |

|

|

15ХМ |

150 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,021 |

1,034 |

1,054 |

1,087 |

|

|

Трубы бесшовные горячедеформированные из коррозионностойкой стали ГОСТ 9940 |

08x13 |

143 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,014 |

1,022 |

1,036 |

1,057 |

1,091 |

|

08х17Г |

143 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,014 |

1,022 |

1,036 |

1,057 |

1,091 |

|

|

12x13 |

151 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,021 |

1,034 |

1,054 |

1,086 |

|

|

12x17 |

170 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,007 |

1,012 |

1,019 |

1,030 |

1,048 |

1,076 |

|

|

15x28 |

170 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,007 |

1,012 |

1,019 |

1,030 |

1,048 |

1,076 |

|

|

15х25Т |

170 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,007 |

1,012 |

1,019 |

1,030 |

1,048 |

1,076 |

|

|

04х18Н10 |

170 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,007 |

1,012 |

1,019 |

1,030 |

1,048 |

1,076 |

|

|

10х23Н18 |

189 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,007 |

1,011 |

1,017 |

1,027 |

1,041 |

1,068 |

|

|

18хПН15М3Т |

196 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,026 |

1,041 |

1,066 |

|

|

08х18Н10 |

196 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,026 |

1,041 |

1,066 |

|

|

08х18Н10Т |

196 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,026 |

1,041 |

1,066 |

|

|

Трубы бесшовные горячедеформированные из коррозионностойкой стали ГОСТ 9940 |

08х18Н12Б |

196 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,026 |

1,041 |

1,066 |

|

08х18Н12Т |

196 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,026 |

1,041 |

1,066 |

|

|

08х20Н14С2 |

196 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,026 |

1,041 |

1,066 |

|

|

10х17Н13М2Т |

203 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,025 |

1,040 |

1,064 |

|

|

12х18Н9 |

203 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,025 |

1,040 |

1,064 |

|

|

12х18Н10Т |

203 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,025 |

1,040 |

1,064 |

|

|

12х18Н12Т |

203 |

1,001 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,025 |

1,040 |

1,064 |

|

|

09х14Н19В2БР |

211 |

1,001 |

1,001 |

1,002 |

1,002 |

1,004 |

1,006 |

1,010 |

1,015 |

1,024 |

1,038 |

1,061 |

|

|

17х18Н9 |

218 |

1,001 |

1,001 |

1,002 |

1,002 |

1,004 |

1,006 |

1,009 |

1,015 |

1,023 |

1,037 |

1,059 |

|

|

08х11Н6Т |

226 |

1,001 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,014 |

1,022 |

1,036 |

1,057 |

|

|

Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности ГОСТ 550 |

горячедеформированные |

||||||||||||

|

10 |

136 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,015 |

1,023 |

1,037 |

1,060 |

1,096 |

|

|

20 |

166 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,012 |

1,019 |

1,031 |

1,049 |

1,078 |

|

|

10Г2 |

177 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,007 |

1,011 |

1,018 |

1,029 |

1,046 |

1,073 |

|

|

12МХ |

162 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,020 |

1,031 |

1,050 |

1,080 |

|

|

15x5, 15х5М, 15хВР |

144 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,014 |

1,022 |

1,035 |

1,056 |

1,091 |

|

|

12х8ВФ |

111 |

1,001 |

1,002 |

1,003 |

1,005 |

1,007 |

1,011 |

1,018 |

1,029 |

1,046 |

1,074 |

1,119 |

|

|

холодно и теплодеформированные |

|||||||||||||

|

10 |

128 |

1,001 |

1,002 |

1,003 |

1,004 |

1,006 |

1,010 |

1,016 |

1,025 |

1,040 |

1,064 |

1,103 |

|

|

20 |

162 |

1,001 |

1,001 |

1,002 |

1,003 |

1,005 |

1,008 |

1,013 |

1,020 |

1,031 |

1,050 |

1,080 |

|

|

15х5М, х8 |

144 |

1,001 |

1,001 |

1,002 |

1,004 |

1,006 |

1,009 |

1,018 |

1,022 |

1,035 |

1,056 |

1,091 |

|

3. Коэффициент толстостенности βp для давлений в интервале выше 10 МПа до 100 МПа при φ = 1

Таблица 3

|

Наименование труб |

Марка стали |

[σ] н/м2 106 |

Коэффициент толстостенности βp для Py, МПа: |

||||||||||

|

12,5 |

16 |

20 |

25 |

32 |

40 |

50 |

60 |

63 |

80 |

100 |

|||

|

Трубы бесшовные стальные горячедеформированные ГОСТ 8731 |

10 |

135 |

1,097 |

1,13 |

|||||||||

|

20, Ст4сп |

158 |

1,083 |

1,108 |

||||||||||

|

35 |

196 |

1,066 |

1,085 |

||||||||||

|

45 |

216 |

1,06 |

1,077 |

||||||||||

|

10Г2 |

173 |

1,075 |

1,097 |

||||||||||

|

20х |

166 |

1,070 |

1,101 |

||||||||||

|

40х |

253 |

1,06 |

1,065 |

||||||||||

|

30хГСА |

264 |

1,048 |

1,062 |

||||||||||

|

15ХМ |

150 |

1,087 |

1,113 |

||||||||||

|

30ХМА |

226 |

1,057 |

1,073 |

||||||||||

|

12ХН2 |

207 |

1,062 |

1,08 |

||||||||||

|

Ст5сп |

183 |

1,071 |

1,091 |

||||||||||

|

Трубы стальные бесшовные холоднодеформированные и теплодеформированные ГОСТ 8733 |

10 |

132 |

1,099 |

1,129 |

|||||||||

|

20 |

158 |

1,083 |

1,108 |

||||||||||

|

35 |

196 |

1,066 |

1,085 |

||||||||||

|

45 |

216 |

1,06 |

1,077 |

||||||||||

|

10Г2 |

162 |

1,08 |

1,104 |

||||||||||

|

15Х |

158 |

1,083 |

1,108 |

||||||||||

|

20Х |

166 |

1,078 |

1,101 |

||||||||||

|

40Х |

237 |

1,054 |

1,07 |

||||||||||

|

30ХГСА |

188 |

1,068 |

1,089 |

||||||||||

|

15ХМ |

150 |

1,087 |

1,113 |

||||||||||

|

Трубы бесшовные горячедеформированные из коррозионностойкой стали ГОСТ 9940 |

08x13, 08Х17Т |

143 |

1,091 |

1,118 |

1,15 |

1,19 |

1,251 |

1,323 |

1,419 |

1,521 |

1,554 |

1,75 |

2,012 |

|

12x13 |

151 |

1,086 |

1,111 |

1,143 |

1,18 |

1,236 |

1,303 |

1,393 |

1,482 |

1,518 |

1,699 |

1,939 |

|

|

12x17, 15x28, |

170 |

1,077 |

1,099 |

1,126 |

1,16 |

1,207 |

1,265 |

1,342 |

1,423 |

1,449 |

1,601 |

1,8 |

|

|

15х25Т, 04х18Н10 |

170 |

1,077 |

1,099 |

1,126 |

1,16 |

1,207 |

1,265 |

1,342 |

1,423 |

1,449 |

1,601 |

1,8 |

|

|

10х23Н18 |

189 |

1,068 |

1,088 |

1,112 |

1,141 |

1,184 |

1,236 |

1,303 |

1,374 |

1,396 |

1,527 |

1,698 |

|

|

08х17Н15М3Т 08х18Н10Т 08х18Н12Б 08х18Н12Т 08х20Н14С2 |

196 |

1,066 |

1,085 |

1,107 |

1,136 |

1,177 |

1,226 |

1,291 |

1,358 |

1,379 |

1,504 |

1,666 |

|

|

Трубы бесшовные горячедеформированные из коррозионностойкой стали ГОСТ 9940 |

10х17НВМ2Т 12х18Н9 12х18Н10Т 12х18Н12Т |

203 |

1,064 |

1,082 |

1,104 |

1,131 |

1,17 |

1,218 |

1,279 |

1,344 |

1,364 |

1,483 |

1,637 |

|

09хМН19В2БР |

211 |

1,061 |

1,079 |

1,099 |

1,125 |

1,164 |

1,209 |

1,267 |

1,329 |

1,348 |

1,461 |

1,606 |

|

|

17х18Н9 |

218 |

1,059 |

1,076 |

1,096 |

1,122 |

1,158 |

1,201 |

1,258 |

1,317 |

1,335 |

1,443 |

1,582 |

|

|

08х22Н6Т |

226 |

1,057 |

1,073 |

1,093 |

1,117 |

1,152 |

1,194 |

1,248 |

1,304 |

1,321 |

1,425 |

1,557 |

|

|

Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности ГОСТ 550 |

горячедеформированные |

||||||||||||

|

10 |

136 |

1,097 |

1,13 |

1,16 |

1,202 |

1,265 |

- |

- |

- |

- |

- |

- |

|

|

20 |

166 |

1,078 |

1,101 |

1,128 |

1,163 |

1,213 |

- |

- |

- |

- |

- |

- |

|

|

10Г2 |

177 |

1,073 |

1,095 |

1,120 |

1,152 |

1,198 |

- |

- |

- |

- |

- |

- |

|

|

12ХМ |

162 |

1,08 |

1,104 |

1,131 |

1,167 |

1,218 |

- |

- |

- |

- |

- |

- |

|

|

15х5, 15х5М, 15х5ВР |

144 |

1,091 |

1,118 |

1,149 |

1,190 |

1,249 |

- |

- |

- |

- |

- |

- |

|

|

12х8ВФ |

111 |

1,119 |

1,155 |

1,197 |

1,253 |

1,334 |

- |

- |

- |

- |

- |

- |

|

|

холодно и теплодеформированные |

|||||||||||||

|

10 |

128 |

1,103 |

1,133 |

1,169 |

1,216 |

1,284 |

- |

- |

- |

- |

- |

- |

|

|

20 |

162 |

1,08 |

1,104 |

1,131 |

1,167 |

1,218 |

- |

- |

- |

- |

- |

- |

|

|

15х5М, Х8 |

144 |

1,091 |

1,118 |

1,149 |

1,19 |

1,249 |

- |

- |

- |

- |

- |

- |

|

|

Трубы стальные ТУ 14-3-251 |

1х8ВФ |

151 |

1,086 |

1,111 |

1,143 |

1,18 |

1,236 |

1,303 |

1,393 |

1,482 |

1,518 |

1,699 |

1,939 |

|

14ХГС |

157 |

1,083 |

1,108 |

1,136 |

1,173 |

1,226 |

1,29 |

1,375 |

1,465 |

1,494 |

1,664 |

1,891 |

|

|

15ХФ |

163 |

1,08 |

1,103 |

1,13 |

1,165 |

1,217 |

1,278 |

1,359 |

1,445 |

1,472 |

1,634 |

1,847 |

|

|

18ХТ |

207 |

1,062 |

1,08 |

1,101 |

1,128 |

1,167 |

1,213 |

1,273 |

1,336 |

1,356 |

1,472 |

1,621 |

|

|

18Х3МВ |

245 |

1,052 |

1,067 |

1,085 |

1,107 |

1,140 |

1,177 |

1,226 |

1,277 |

1,293 |

1,386 |

1,504 |

|

|

20Х3МВФ |

227 |

1,057 |

1,073 |

1,093 |

1,116 |

1,151 |

1,193 |

1,246 |

1,303 |

1,320 |

1,423 |

1,554 |

|

|

30ХМА |

215 |

1,06 |

1,081 |

1,103 |

1,123 |

1,160 |

1,203 |

1,262 |

1,322 |

1,34 |

1,451 |

1,592 |

|

|

ТУ14-3-407 |

20Х3МВФ-Ш |

339 |

1,038 |

1,048 |

1,061 |

1,077 |

1,099 |

1,125 |

1,159 |

1,194 |

1,204 |

1,266 |

1,343 |

|

ТУ14-3-796 |

12Х18Н12Т |

143 |

1,091 |

1,118 |

1,15 |

1,19 |

1,251 |

1,323 |

1,419 |

1,521 |

1,554 |

1,75 |

2,012 |

|

ТУ14-3-731 |

12Х18Н10Т |

147 |

1,089 |

1,115 |

1,146 |

1,185 |

1,243 |

1,31 |

1,405 |

1,504 |

1,535 |

1,723 |

1,979 |

|

ТУ14-3-460 |

20 |

162 |

1,08 |

1,104 |

1,131 |

1,167 |

1,218 |

- |

- |

- |

- |

- |

- |

|

15ГС |

220 |

1,058 |

1,075 |

1,095 |

1,12 |

1,157 |

- |

- |

- |

- |

- |

- |

|

|

12Х18Н12Т |

147 |

1,089 |

1,115 |

1,146 |

1,185 |

1,243 |

1,31 |

1,405 |

1,504 |

1,535 |

1,723 |

||

|

Трубы из титановых сплавов ГОСТ 22897 |

ВТ1-0 |

135 |

1,097 |

1,13 |

1,16 |

1,203 |

1,267 |

1,345 |

1,448 |

1,56 |

|||

|

ПГ-7М |

185 |

1,07 |

1,102 |

1,114 |

1,145 |

1,189 |

1,241 |

1,31 |

1,363 |

||||

|

ОТ4 |

269 |

1,048 |

1,061 |

1,077 |

1,097 |

1,126 |

1,16 |

1,204 |

1,25 |

||||

Приложение 3

Расчет максимального коэффициента толстостенности βpmax, выше которого при заданных величинах dm и DN′ укрепление отверстия не требуется

Максимальный коэффициент толстостенности βpmax, рассчитанный по методике Приложения 3, использован в расчетах таблиц 2 ... 6.

Коэффициент βpmax определен по формуле (15), преобразованной из выражения (5)

![]()

Значения βpmax, приведенные в таблице приложения 3, рассчитаны при величинах Sp и DN′, принятых по табл. 1.

Максимальный коэффициент толстостенности βp, выше которого укрепление отверстий не требуется

Таблица

|

DN′ |

βpmax при dm |

||||

|

10 |

15 |

20 |

25 |

30 |

|

|

25 |

1,64 |

1,96 |

2,2 |

||

|

50 |

1,24 |

1,34 |

1,42 |

1,56 |

1,68 |

|

75 |

1,139 |

1,215 |

1,27 |

1,37 |

1,43 |

|

100 |

1,08 |

1,12 |

1,16 |

1,2 |

1,24 |

|

125 |

1,056 |

1,088 |

1,12 |

1,144 |

1,17 |

|

150 |

1,067 |

1,088 |

1,11 |

1,13 |

|

|

200 |

1,042 |

1,056 |

1,07 |

1,09 |

|

|

250 |

1,03 |

1,04 |

1,051 |

1,06 |

|

|

300 |

1,03 |

1,039 |

1,05 |

||

|

350 |

1,025 |

1,03 |

1,03 |

||

|

400 |

1,02 |

1,025 |

1,03 |

||

|

450 |

1,021 |

1,02 |

|||

|

500 |

1,018 |

1,02 |

|||

|

550 |

1,019 |

1,02 |

|||

|

600 |

1,013 |

1,015 |

|||

|

650 |

|||||

|

700 |

1,013 |

||||

Величина Sшр в табл. 2 - 6 рассчитана по формуле (14) для коэффициентов толстостенности βp не выше указанных в таблице приложения 3.

Список литературы

1. Пособие по расчету на прочность технологических отельных трубопроводов на Py до 10 МПа (к СН 527-80 «Инструкция по проектированию технологических отельных трубопроводов Py до 10 МПа») ВНИИМонтажспецстрой Минмонтажспецстроя СССР - М.: ЦИТП Госстроя СССР, 1989.

2. Сосуды и трубопроводы высокого давления: Справочник Е.Р. Хисматуллин, Е.М. Королев, В.И. Лившиц и др. - М.: Машиностроение, 1990.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН: Государственным проектным и конструкторским институтом «Проектмонтажавтоматика»

2. Исполнители: Н.А. Рыжов, А.М. Гуров, М.А. Чудинов

3. Взамен: Выпускается впервые

4. Ссылочные нормативно-технические документы.

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

Приложение 2 |

|

|

ГОСТ 8731-87 |

|

|

ГОСТ 8733-87 |

Приложение 2 |

|

ГОСТ 9940-91 |

Приложение 2 |

|

Приложение 2 |

|

|

Приложение 2 |

|

|

ОСТ 26-10-46-87 |

|

|

РД РТМ 26-01-04-78 |

|

|

ТУ 14-3-251-74 |

Приложение 2 |

|

ТУ 14-3-407-75 |

Приложение 2 |

|

ТУ 14-3-460-75 |

Приложение 2 |

|

ТУ 14-3-731-78 |

Приложение 2 |

|

ТУ 14-3-796-79 |

Приложение 2 |

СОДЕРЖАНИЕ