![]()

ОТРАСЛЕВЫЕ НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

ПРЕДПРИЯТИЙ АВТОМОБИЛЬНОЙ ПРОМЫШЛЕННОСТИ

ДЕРЕВООБРАБАТЫВАЮЩИЕ ЦЕХИ (УЧАСТКИ)

Дата введения 1995-04-13

РАЗРАБОТАНЫ государственным предприятием ордена «Знак Почета» институтом по проектированию предприятий автомобильной промышленности Гипроавтопром на основании технического задания, утвержденного Департаментом автомобильной промышленности Минпрома РФ 17 марта 1992 г.

ВНЕСЕНЫ Гипроавтопромом

СОГЛАСОВАНЫ с Глававтопромом Роскоммаша протокол от 27.02.95, Главгосэкспертизой России, заключение № 3-1-5/31-II от 26.07.94

УТВЕРЖДЕНЫ:

Заместителем председателя Роскоммаша В.А. Александровым 13 апреля 1995 г.,

Глававтопромом Роскоммаша, протокол № 8/3-11-100 от 10 мая 1995 г.

ВЗАМЕН

![]()

С

введением в действие настоящих норм утрачивают силу «Общесоюзные нормы

технологического проектирования предприятий машиностроения, приборостроения и

металлообработки. Деревообрабатывающие цехи» ![]() для применения при проектировании

предприятий автомобильной промышленности.

для применения при проектировании

предприятий автомобильной промышленности.

1. ОБЩАЯ ЧАСТЬ

1.1. Нормы предназначены для использования при разработке проектов и предпроектных документов на строительство (реконструкцию, расширение или техническое перевооружение) цехов (участков) по производству деталей и узлов из древесных материалов к изделиям (грузовые автомобили, автобусы, троллейбусы, прицепы, полуприцепы и др.), деревянных моделей для литья, копиров, тары, а также ремонтно-строительных цехов (участков).

Нормы могут быть использованы при проектировании деревообрабатывающих цехов (участков) или производств с аналогичным профилем продукции других машиностроительных отраслей до пересмотра общесоюзных ОНТП 02-86.

1.2. При проектировании строительства промышленных комплексов, промузлов, производственных объединений, их расширения или реконструкции следует предусматривать создание общего для всех входящих в их состав предприятий, специализированного предприятия (или цеха в составе одного из предприятий) для обеспечения всей группы предприятий продукцией или полуфабрикатами из дерева, работ по ремонту зданий и сооружений (при невозможности выполнения этих работ сторонними организациями). При наличии или строительстве в населенном пункте нескольких предприятий отрасли для удовлетворения их потребности в деревообработке и выполнении работ по ремонту зданий и сооружений предприятий создается единый для них деревообрабатывающий и ремонтно-строительный цех в составе одного из предприятий. Создание таких цехов на каждом предприятии отрасли, расположенных в одном населенном пункте, полностью исключается.

1.3. Нормы предусматривают реализацию достижений науки, техники и передового отечественного и зарубежного опыта, высокий технико-экономический уровень проектируемых объектов, повышение производительности труда и сокращения расхода материальных ресурсов при их строительстве и эксплуатации, рациональное использование природных ресурсов и экономное расходование топливно-энергетических и трудовых ресурсов.

С учетом новых принципов хозяйствования в условиях рыночных отношений, допускается отступление от настоящих норм (3-х сменный режим работы, изменение отдельных параметров зданий, ширины проездов, проходов и т.п.) при соответствующем технико-экономическом обосновании и обязательном соблюдении норм и правил пожарной безопасности, производственной санитарии и техники безопасности.

В основу разработки норм положены:

СНиП 1.01.01-82*, СНиП 1.01.02-83, СНиП 1.01.03-83* изд. 1984 г. «Система нормативных документов в строительстве» (с дополнениями и изменениями);

«Нормы

технологического проектирования деревообрабатывающих цехов предприятий

машиностроения, приборостроения и металлообработки» ![]() ;

;

анализ опыта работы передовых предприятий автомобильной промышленности;

наиболее прогрессивные проекты, разработанные и утвержденные в последние годы (1986 - 1992 г.г.) с учетом перспективы развития техники, прогрессивной технологии, новых видов оборудования, а также с учетом развития новых экономических отношений и связей между предприятиями.

В настоящих нормах принята следующая кооперация рассматриваемых цехов с другими цехами и внешними поставщиками. Цехи получают по кооперации:

круглые лесоматериалы (пиловочные бревна) для ремонтно-строительных нужд по ГОСТ 9463-72, ГОСТ 9462-71, ГОСТ 7462-84;

пиломатериалы по ГОСТ 8486-66, ГОСТ 2695-83, ГОСТ 8288-72;

заготовки из древесины по ГОСТ 9685-61, ГОСТ 7897-83;

тарные комплекты;

фанеру по ГОСТ 3916.1-89, ГОСТ 3916.2-89;

древесноволокнистые плиты по ГОСТ 4598-86, ГОСТ 8987-75;

столярную плиту по ГОСТ 13715-78;

древесностружечную плиту по ГОСТ 10632-88

и другие древесные материалы.

Крепежные детали - покупные.

Специализация по ремонтно-строительным цехам, ремонтным службам, по кладовым приведена в соответствующих разделах норм (4; 5).

При проектировании деревообрабатывающих и ремонтно-строительных цехов (участков) следует руководствоваться действующими нормами, инструкциями и правилами, в том числе: «Правилами техники безопасности и производственной санитарии в деревообрабатывающей промышленности», охраны труда в строительстве, правилами техники безопасности, производственной санитарии и норм и правил противопожарной безопасности по отдельным видам производств и обработки в цехах предприятий автомобильной промышленности.

Деревообрабатывающее производство на автомобильном заводе может функционировать как составная часть основного производства - изготовление деталей автомобилей, автобусов, прицепов и другой техники и выполнять задачи вспомогательного характера - изготовление тары, модельной оснастки, товаров народного потребления, выполнение ремонтно-строительных работ по зданиям и сооружениям.

В соответствии с указанным деревообработка сводится в основном к производству:

деталей и сборочных единиц изделий основной программы предприятия (см. выше);

тары и ее ремонта;

модельных комплектов, копиров;

ремонта зданий и сооружений, изготовления и ремонта производственного и хозяйственного инвентаря.

Некоторые нормативы, положения, способы расчетов, являющиеся общими для тарных, модельных, ремонтно-строительных цехов, рассматриваемых в нормах, представлены в разделе «2» (п.п. 2.6.2 - 2.6.10, 2.7 - 2.11).

2. НОРМЫ ПРОЕКТИРОВАНИЯ ДЕРЕВООБРАБАТЫВАЮЩИХ ЦЕХОВ

2.1. Состав цеха, организация производства и управления

2.1.1. Состав цеха следует определять исходя из потребностей производства в изделиях из дерева и древесных материалов, выбранных технологических процессов и оборудования для изготовления основной продукции, а также уровнем принятой кооперации. Примерный состав деревообрабатывающего цеха по изготовлению деталей и узлов автомобилей, прицепов, автобусов приведен в табл. 1.

|

Деревообрабатывающий цех |

|

|

Производственные подразделения |

|

|

Участок: |

|

|

лесосушильный |

+ |

|

станочно-заготовительный |

+ |

|

механической обработки |

+ |

|

шлифовки |

+ |

|

сборки |

+ |

|

склейки |

+ |

|

слесарно-сборочный |

+ |

|

окраски |

+ |

|

Вспомогательные подразделения |

|

|

Кладовая фанеры, древесностружечных плит |

+ |

|

Кладовая вспомогательных материалов |

+ |

|

Кладовая инструмента, оснастки |

+ |

|

Заточный участок |

+ |

Примечание. Состав цеха следует уточнять при проектировании в каждом конкретном случае, в зависимости от принятой кооперации.

2.1.2. Нормами предусматривается выполнение работ по ремонту, а также обслуживанию технологического и подъемно-транспортного оборудования и электроустановок цеха (участка) ремонтными службами предприятия. Расчет ремонтных служб производить по нормам технологического проектирования соответствующих служб - ОНТП 09-94, ОНТП 01-85.

Капитальный ремонт оснастки (инструмента и сложных приспособлений) следует осуществлять инструментальным цехом предприятия, а текущий ремонт - ремонтными службами, расчет которых производится по ОНТП 11-85.

2.2. Фонды времени работы рабочих и оборудования следует принимать по нормам технологического проектирования «Фонды времени работы оборудования и рабочих», ОНТП 15-94.

2.3. Производительность труда

2.3.1. Производительность труда в нормах оценивается объемом перерабатываемых древесных материалов в единицу времени и определяется по формуле (1)

![]() (1)

(1)

где П - производительность труда 1-го основного рабочего, год, м3;

V - объем перерабатываемых древесных материалов, м3/год; см. п. 2.8.1;

Р - количество основных рабочих, определяемое расчетом, cм. п. 2.6;

Ф - эффективный годовой фонд времени рабочего, ч.

2.3.2. Принятый технологический процесс, состав оборудования, уровень механизации и организации труда должны обеспечить среднюю производительность труда основных рабочих деревообрабатывающего производства не менее указанной в табл. 2.

|

Объем перерабатываемых пиломатериалов, м3/год, по ГОСТ 9685-61, ГОСТ 8486-66 |

Производительность труда основных рабочих по цеху (участку), м3/год |

|

деталей автомобиля, прицепа |

|

|

До 500 |

35 |

|

500 - 1000 |

40 - 45 |

|

1000 - 2000 |

100 |

|

2000 - 3000 |

110 - 120 |

|

3000 - 4000 |

125 - 140 |

|

4000 - 6000 |

150 - 180 |

|

6000 - 10000 |

200 - 250 |

|

10000 - 15000 |

280 - 330 |

|

15000 - 25000 |

350 - 400 |

|

свыше 25000 |

450 |

Примечание. Для крупносерийного и массового производства, а также крупногабаритных изделий следует принимать большие значения производительности труда. Для мелкосерийного производства и малогабаритных изделий - меньшие значения.

2.4. Нормы для расчета количества оборудования и рабочих мест

2.4.1. А. Поточное производство

Количество станков в поточных линиях определяется для каждой операции по формуле:

![]() (2)

(2)

где ![]() - расчетное

количество станков на операции;

- расчетное

количество станков на операции;

tшт. - штучное время (станкоемкость) выполнения операции, мин., принимаемое из технологического процесса,

τ - такт выпуска деталей с линии, мин.

Полученное

значение ![]() округляют

до ближайшего большего целого числа, получая при этом расчетное число станков Cр для данной операции.

округляют

до ближайшего большего целого числа, получая при этом расчетное число станков Cр для данной операции.

Определение коэффициента загрузки станков на данной операции по формуле

(3)

(3)

На производительность линии большое влияние оказывают наложенные потери, вызванные остановкой смежного оборудования, отсутствием заготовок в связи с различного рода перебоями в снабжении и другими причинами. Эти потери времени учитывают, вводя коэффициент использования оборудования Ки, представляющей собой отнесение расчетного числа единиц оборудования, необходимого для обеспечения программы выпуска изделий, к принятому.

Принятое число станков на данной операции определяется по формуле:

![]() (4)

(4)

В разделе 2.4.2 приведены рекомендуемые значения коэффициентов загрузки и использования. Если в расчетах получается коэффициент загрузки меньше рекомендуемых значений, то в качестве принятого берут расчетное число станков и Ки принимать равным единице.

Число рабочих мест поточной сборки определяется для каждой сборочной операции по формуле:

![]() (5)

(5)

где ![]() - расчетное значение

числа рабочих мест на сборочной позиции;

- расчетное значение

числа рабочих мест на сборочной позиции;

tшт. - штучное время на данной операции, мин.;

τ - такт выпуска, мин.;

Р - число рабочих на данной операции.

Расчетное

дробное число рабочих мест сборки ![]() округляют до ближайшего большего целого

числа Mсб.

округляют до ближайшего большего целого

числа Mсб.

Б. Непоточное производство

Детали изготавливаются партиями, а сборка осуществляется сериями изделий или сборочных единиц. Количество станков определяют по каждому типоразмеру оборудования для каждого участка на основе данных о станкоемкости деталей, закрепленных за данным участком.

Расчетное значение числа станков

![]() (6)

(6)

где ![]() - суммарная

станкоемкость обработки годового количества деталей, обрабатываемых на участке

на станках данного типоразмера, ст. ч;

- суммарная

станкоемкость обработки годового количества деталей, обрабатываемых на участке

на станках данного типоразмера, ст. ч;

Фо - эффективный фонд времени работы станка, ч.

Полученное

расчетное значение ![]() округляют до ближайшего большего

расчетного числа станков Cр и

определяют коэффициент загрузки:

округляют до ближайшего большего

расчетного числа станков Cр и

определяют коэффициент загрузки:

(7)

(7)

Полученный коэффициент загрузки станков данного типоразмера не должен превышать допустимых значений, приведенных в п. 2.4.2. В тех случаях, когда полученный коэффициент загрузки превышает допустимые значения, необходимо ввести в расчет коэффициент использования Ки, учитывающий возможные наложенные потери времени. В этом случае принятое число станков определяется

![]() (8)

(8)

Число рабочих мест при непоточной сборке определять исходя из трудоемкости сборочных работ, технологических особенностей собираемых на участке сбopочных единиц и изделий.

Число сборочных мест (стендов) каждого типа определяют по годовой трудоемкости выполняемых на этих стендах сборочных работ ТсбΣ, фонду времени рабочего места Фр.м и плотности работ П:

![]() (9)

(9)

Под плотностью работы П принимают среднее число рабочих на одном рабочем месте, которую определяют в зависимости от габаритных размеров собираемого изделия, характера выполняемых сборочных работ и других факторов, определяющих возможность одновременной работы сборщиков с разных сторон изделия.

2.4.2. Допустимые значения коэффициентов загрузки и использования оборудования в зависимости от типа производства цеха:

|

Кз |

Ки |

|

|

для единичного и мелкосерийного |

0,75 - 0,8 |

0,9 |

|

для среднесерийного |

0,8 - 0,85 |

0,85 |

|

для крупносерийного и массового |

0,85 - 0,9 |

0,8 |

2.5. Механизация и автоматизация

2.5.1. Для обеспечения высоких технико-экономических показателей в проектах по деревообрабатывающему производству (цеху), не уступающих аналогичным передовым отечественным и зарубежным производствам, необходимо в разрабатываемых технологических процессах предусматривать комплексную автоматизацию и механизацию производственных процессов. Механизированное и автоматизированное оборудование, предусмотренное в технологическом процессе, должно сочетаться с транспортными средствами механизации и другими техническими средствами, объединяющими отдельные виды оборудования в единый автоматизированный процесс.

2.5.2. Рекомендации по использованию механизированного и автоматизированного оборудования в технологическом процессе приведены в табл. 3.

|

Объем перерабатываемых пиломатериалов, тыс. м3/год |

||||||

|

Удельный вес автоматизированного оборудования, % |

До 1,0 |

1,0 - 3,0 |

3,0 - 10,0 |

10,0 - 25,0 |

св. 25,0 |

|

|

Механическая обработка |

Станки частично механизированные общего назначения, комбинированные универсальные станки |

Станки частично механизированные общего назначения |

Станки механизированные и частично механизированные общего назначения, неприводные рольганги и секции |

Станки: автоматы и полуавтоматы, механизированные, полуавтоматические линии, приводные рольганги, транспортеры, подъемные столы, питатели |

Автоматические и полуавтоматические линии в комплекте с транспортными средствами |

|

|

% |

- |

25 |

40 |

50 - 70 |

свыше 70 |

|

|

Сборка |

Стол, верстак, ручной электроинструмент и ручной инструмент |

Приспособление, стол-кондуктор, ручной и электроинструмент |

Специальные кондуктора-приспособления, ручной и электроинструмент |

В поточных линиях на: конвейерах напольных цепных, кондукторно-челночных конвейерах непрерывного действия, конвейера с периодическим перемещением собираемых узлов |

||

|

% |

- |

- |

25 |

50 |

свыше 70 |

|

2.5.3. Удельный вес основных и вспомогательных рабочих ручного труда в процентах от общего количества рабочих представлен в табл. 4.

|

Удельный вес рабочих ручного труда, % не более |

||||||

|

Основные рабочие по типам производств |

Вспомогательные рабочие по типам производств |

|||||

|

единичное и мелкосерийное |

среднесерийное |

крупносерийное и массовое |

единичное и мелкосерийное |

среднесерийное |

крупносерийное и массовое |

|

|

Модельный |

30 |

25 |

8 - 10 |

40 |

40 |

20 |

|

Ремонтно-строительный |

40 |

35 |

10 |

40 |

40 |

20 |

|

Тарный |

30 |

25 |

15 |

40 |

40 |

10 - 15 |

|

Деревообрабатывающий |

20 |

10 |

- |

40 |

15 |

10 |

2.5.4. Нормы уровня автоматизации и механизации производств

Уровень автоматизации и механизации рассчитывается согласно «Методическим указаниям по оценке степени и уровня автоматизации производства», утвержденным постановлением ГКНТ от 7.08.1985 г., № 425.

Нормы уровня автоматизации и механизации производств приведены в табл. 5.

|

Уровень автоматизации по типам производств |

|||

|

единичное и мелкосерийное |

среднесерийное |

крупносерийное и массовое |

|

|

Модельный |

0,6 ... 0,63 |

0,6 ... 0,65 |

0,65 ... 0,7 |

|

Ремонтно-строительный |

0,56 ... 0,6 |

0,6 ... 0,65 |

0,65 ... 0,7 |

|

Тарный |

0,56 ... 0,6 |

0,6 ... 0,65 |

0,7 ... 0,75 |

|

Деревообрабатывающий |

0,56 ... 0,6 |

0,6 ... 0,65 |

0,7 ... 0,75 |

2.6. Численность работающих

2.6.1. Расчет численности основных рабочих

Расчетная численность основных рабочих определяется по формулам (10), (11)

где Рр - расчетная численность основных рабочих;

Рп - расчетная численность основных рабочих различных специальностей (операций).

![]() (11)

(11)

где То - расчетная трудоемкость годового объема работ по операциям, чел. ч;

Фр - эффективный годовой фонд времени рабочего, ч (см. п. 2.2).

То - определяется по каждой операции (станку) по формуле

где Тст - станкоемкость годового объема работ по операции (станку), ст. ч, принимаемая из нормированного технологического процесса;

Км - коэффициент многостаночного обслуживания (норма обслуживания станка), принимается по табл. 6.

При отсутствии нормированных технологических процессов трудоемкость годового объема работ Т можно определить по формуле

![]() (13)

(13)

где V - годовой объем перерабатываемых пиломатериалов, м3;

П - годовая производительность труда рабочего, м3, принимается по табл. 2.

2.6.2. Норма обслуживания оборудования основными рабочими

|

Количество оборудования, обслуживаемого одним основным рабочим, ед. |

|

|

Деревообрабатывающие станки: |

|

|

проходного типа |

0,5 |

|

фрезерные, сверлильные, цепнодолбежные, токарные, ленточно-пильные и др. |

1,0 |

|

многопильные |

0,3 ... 0,5 |

|

Кондукторы для сборки узлов |

0,5 ... 1,0 |

Примечание. Меньшие значения следует принимать для больших размеров обрабатываемого материала (l > 3,0 м).

2.6.3. Нормы определения численности вспомогательных рабочих

Общая численность вспомогательных рабочих по цеху определяется путем умножения их количества, принятого по табл. 7, на коэффициент сменности основных рабочих цеха.

В случаях размещения деревообрабатывающего цеха в одном корпусе с другими производственными и вспомогательными цехами вспомогательных рабочих следует принимать в соответствии с табл. 9 и 10.

2.6.4. Нормы определения численности вспомогательных рабочих при цеховой организации вспомогательных служб приведены в табл. 7.

|

Определение численности |

Численность в наибольшую смену по типам производств, чел. |

|||

|

крупносерийное и массовое |

среднесерийное |

мелкосерийное и единичное |

||

|

Кладовщики цеховых кладовых (фанеры и ДСП, промежуточных материалов) |

При количестве основных рабочих в смену, чел. |

|||

|

до 100 |

1 |

1 |

- |

|

|

150 |

1 |

1 |

1 |

|

|

300 |

2 |

2 |

2 |

|

|

450 |

3 |

3 |

- |

|

|

Кладовщики-комплектовщики |

то же |

|||

|

до 50 |

1 |

1 |

1 |

|

|

100 |

2 |

2 |

2 |

|

|

150 |

3 |

4 |

4 |

|

|

300 |

4 |

5 |

7 |

|

|

450 |

5 |

- |

- |

|

|

600 и свыше |

7 |

- |

- |

|

|

Кладовщики смешанных или специализированных кладовых (инструмента, оснастки) |

то же |

|||

|

до 50 |

1 |

1 |

1 |

|

|

100 |

2 |

2 |

2 |

|

|

200 |

3 |

3 |

3 |

|

|

400 |

4 |

4 |

- |

|

|

600 и свыше |

5 |

- |

- |

|

|

Распределители работ |

то же |

|||

|

на 150 чел. |

1 |

1 |

1 |

|

|

Транспортные рабочие (крановщики, стропальщики, водители наземного транспорта) |

то же |

|||

|

50 |

- |

- |

1 |

|

|

100 |

1 |

1 |

2 |

|

|

200 |

2 |

2 |

3 |

|

|

300 |

2 |

3 |

4 |

|

|

400 |

3 |

4 |

- |

|

|

600 и свыше |

5 |

- |

- |

|

|

Уборщики производственных помещений (механизированная) |

По размерам общей площади цеха на 3500 м2 |

1 |

1 |

1 |

|

Уборщики отходов производства |

На 100 ед. деревообрабатывающих станков |

1 |

1 |

1 |

Примечания: 1. Станочники и слесари-инструментальщики, заточники, слесари-ремонтники, слесари-электрики, дежурные трубопроводчики рассчитываются по ОНТП 09-92, ОНТП 01-85 и ОНТП 11-85 и учитываются в проектах по ремонтным и инструментальным производствам предприятия.

2. Транспортные рабочие учитываются в проекте транспорта.

Нормы определения численности вспомогательных рабочих по лесосушильному участку приведены в табл. 8.

|

Трудоемкость на 1 м3 пиломатериалов, чел. ч |

||

|

Основные операции |

Оборудование или вид обслуживания |

|

|

Склад сырых пиломатериалов |

||

|

Формирование рядовых (круглых) штабелей, устройство и разборка крыши, формирование пакетов при разборке штабеля с предварительной сортировкой |

Краны, автопогрузчики |

0,7 |

|

Формирование пакетных штабелей, устройство и разборка крыши |

То же |

0,2 |

|

Лесосушильный участок |

||

|

Формирование сушильных штабелей |

Немеханизированное обслуживание |

0,35 |

|

То же |

Вертикальные подъемники |

0,25 |

|

То же, пакетами |

Автопогрузчики и краны |

0,1 |

|

Загрузка и выгрузка штабелей |

Электрифицированная траверсная тележка |

0,1 |

|

Уборка прокладов и неучтенные работы |

Немеханизированное обслуживание |

0,15 |

|

Склад сухого пиломатериала и заготовок |

||

|

Разборка сушильных штабелей и укладка в пакеты с предварительной сортировкой досок |

Немеханизированное обслуживание |

0,4 |

|

Подача пакетов в цех |

Лифт и краны |

0,2 |

|

Автопогрузчик и кран |

0,1 |

|

|

Склад готовой продукции |

||

|

Укладка в штабели или стеллажи |

Краны |

0,15 |

|

Разборка штабелей и укладка в транспортные пакеты |

||

|

То же |

Немеханизированное обслуживание |

0,4 |

2.6.5. Укрупненные нормы расчета количества вспомогательных рабочих

Для разработки предпроектных материалов и ТЭО количество вспомогательных рабочих может быть определено в двух вариантах (см. п. 2.6.3):

при централизованной (общекорпусной) организации вспомогательных служб;

при цеховой организации вспомогательных служб.

Процентное отношение количества вспомогательных рабочих к количеству основных рабочих для основного производства приведено в табл. 9.

|

Общая численность основных рабочих в цехе, чел. |

Численность вспомогательных рабочих от количества основных рабочих, % |

||

|

При цеховой организации вспомогательных служб |

При общекорпусных вспомогательных службах |

||

|

Единичное и мелкосерийное |

30 |

14 |

7 |

|

75 |

12 - 13 |

6 - 7 |

|

|

150 |

11 - 12 |

6 - 7 |

|

|

225 |

11 - 12 |

6 - 7 |

|

|

300 и свыше |

10 - 11 |

5 - 6 |

|

|

Среднесерийное |

75 |

13 - 14 |

7 - 8 |

|

150 |

12 - 13 |

6 - 7 |

|

|

225 |

12 - 13 |

6 - 7 |

|

|

300 и свыше |

11 - 12 |

5 - 6 |

|

|

Крупносерийное и массовое |

75 |

14 - 15 |

8 - 9 |

|

150 |

13 - 14 |

7 - 8 |

|

|

225 |

13 - 14 |

7 - 8 |

|

|

300 и свыше |

12 - 13 |

6 - 7 |

|

Процентное отношение количества вспомогательных рабочих к количеству основных рабочих для тарного, модельного и ремонтно-строительного цехов приведено в табл. 10.

|

Численность вспомогательных рабочих от количества основных рабочих, % |

||||

|

до 100 |

101 - 200 |

201 - 300 |

свыше 300 |

|

|

При централизованной (общекорпусной) организации вспомогательных служб (учитывается в записках по корпусным вспомогательным службам) |

||||

|

Деревянной тары |

5 - 6 |

4,5 - 5 |

4 - 4,5 |

3,5 - 4 |

|

Модельный |

4 - 5 |

3,5 - 4 |

3 - 3,5 |

3 |

|

Ремонтно-строительный |

3 - 3,5 |

3 - 3,5 |

3 - 3,5 |

3 - 3,5 |

|

При цеховой организации вспомогательных служб |

||||

|

Деревянной тары |

15 - 20 |

12 - 15 |

10 - 12 |

10 |

|

Модельный |

12 - 15 |

10 - 15 |

10 - 12 |

10 |

|

Ремонтно-строительный |

8 - 10 |

8 - 10 |

8 - 10 |

8 - 10 |

Примечание. Большие значения показателей следует принимать при более высоком уровне механизации работ (см. табл. 3, 4).

2.6.6. Нормы расчета количества инженерно-технических работников (ИТР), служащих и младшего обслуживающего персонала (МОП)

При централизованной (общекорпусной) системе организации вспомогательного производства в состав ИТР цеха включают лишь линейное руководство цехами, начальников участков и мастеров.

Служащие и МОП при этой системе в цехах не предусмотрены, они представлены в централизованных службах корпуса предприятия.

Нормы для расчета числа инженерно-технических работников (ИТР) приведены в табл. 11.

|

Отношение ИТР к общему количеству рабочих, % при количестве рабочих в цехах |

||||||||

|

до 100 |

101 - 200 |

201 - 300 |

свыше 300 |

|||||

|

При централизованной (общекорпусной) организации производства |

||||||||

|

Деревообрабатывающий основного производства |

4 |

4 |

3,5 |

3,5 |

||||

|

Деревянной тары |

3,5 |

3,5 |

3 |

3 |

||||

|

Модельный |

4,5 - 5 |

4,5 |

4 |

4 |

||||

|

Ремонтно-строительный |

3,5 |

3,5 |

3 |

3 |

||||

|

При цеховой организации производства |

||||||||

|

Деревянной тары |

8 - 9 |

7 - 8 |

6 - 7 |

6 |

||||

|

Модельный, деревообрабатывающий основного производства |

10 - 11 |

9 - 10 |

8 - 9 |

8 |

||||

|

Ремонтно-строительный |

8 - 9 |

7 - 8 |

6 - 7 |

6 |

||||

Примечание. Большие значения показателей следует принимать при меньшем количестве рабочих.

Нормы для расчета служащих и младшего обслуживающего персонала (МОП) приведены в табл. 12.

|

Отношение МОП, служащих к общему количеству рабочих, % при цеховой организации производства |

|

|

Служащие (нарядчики, учетчики, секретарь-делопроизводитель) |

1,5 - 2 |

|

МОП (уборщики бытовых и конторских помещений, гардеробщики) |

1,5 - 2,5 |

Примечания: 1. Большие процентные значения следует принимать при количестве рабочих не более 100 человек.

2. Численность МОП при механизированной уборке принимается с коэффициентом 0,8 к табличным данным.

2.6.7. Работники технического контроля

Номенклатура профессий:

контролеры;

контрольные мастера.

Нормы для расчета числа работников технического контроля приведены в табл. 13.

|

Число работников технического контроля от количества основных рабочих, % |

||

|

контролеры |

контрольные мастера |

|

|

Единичное и мелкосерийное |

1,5 - 2,5 |

1 чел. на 10 - 12 контролеров |

|

Среднесерийное |

2 - 2,5 |

|

|

Крупносерийное и массовое |

3 - 3,5 |

1 чел. на 10 - 12 контролеров |

Примечания: 1. Большие значения норм следует относить к производству сложных деталей и изделий (основания платформы автомобилей и прицепов, полы автобусов).

2. Допускается обслуживание одним контрольным мастером двух или нескольких цехов (участков).

3. Работники технического контроля определяются по каждому цеху. Они находятся в подчинении начальника ОТК завода и учитываются в составе работающих ОТК.

4. Входной контроль деталей, заготовок и комплектующих деталей и узлов осуществляется ОТК завода и производится на участке входного контроля, который, как правило, размещается при складе.

2.6.8. Распределение работающих по сменам при цеховой и централизованной организации производства

Количество работающих в первую смену, % принимать по табл. 14.

|

Организация производства |

||

|

централизованная |

цеховая |

|

|

Основные рабочие |

50 - 60 |

50 - 60 |

|

Вспомогательные рабочие |

50 - 60 |

50 - 60 |

|

ИТР |

55 - 65 |

65 - 70 |

|

Служащие |

- |

70 - 75 |

|

МОП |

- |

75 - 80 |

2.6.9. Распределение ИТР, работающих в цехе и в конторских помещениях

Количество ИТР, работающих в цехе при централизованной системе организации производства, составляет 75 - 80 %, в конторских помещениях - 20 - 25 % от их количества.

Количество ИТР, работающих в цехе при цеховой системе организации производства, составляет 40 - 45 %, в конторских помещениях - 55 - 60 % от их количества.

2.6.10. Количество женщин, работающих в деревообрабатывающих и ремонтно-строительных цехах от количества работающих по категориям приведено в табл. 15.

|

Категории работающих |

|||||

|

рабочие основные, % |

вспомогательные рабочие, % |

ИТР, % |

служащие, % |

МОП, % |

|

|

Деревообрабатывающие основного производства |

30 - 35 |

45 - 50 |

10 - 15 |

50 - 70 |

80 - 90 |

|

Деревянной тары |

50 |

50 - 60 |

50 |

60 - 70 |

80 - 90 |

|

Модельные |

до 5 |

40 - 45 |

до 5 |

60 - 70 |

80 - 90 |

|

Ремонтно-строительные |

10 - 15 |

40 - 45 |

до 5 |

60 - 70 |

80 - 90 |

2.6.11. Распределение работающих по группам санитарных характеристик производственных процессов производить согласно «Отраслевого номенклатурного перечня профессий работающих предприятий автомобильной и подшипниковой промышленности по основным видам производств с распределением по группам санитарных характеристик производственных процессов в соответствии со СНиП 2.09.04-87» РД 37.047.116-90, утвержденного Минавтосельхозмашем 15 декабря 1990 г.

2.7. Объемно-планировочные решения

2.7.1. Показатели удельной площади на единицу оборудования и одно рабочее место приведены в табл. 16.

|

Удельная площадь, м2 на |

||||

|

станок |

верстак столяра или модельщика |

стол сколотчика тары |

сборочная позиция и разметочные плиты модельщиков |

|

|

До 1,0 |

25 |

10 |

- |

15 |

|

1,1 - 2,0 |

25 - 30 |

12 |

- |

15 - 20 |

|

2,1 - 3,0 |

30 - 40 |

15 |

- |

25 - 30 |

|

3,1 - 4,0 |

40 - 50 |

20 |

- |

35 - 40 |

|

4,1 - 5,0 |

50 - 60 |

- |

- |

50 - 55 |

|

5,1 - 6,0 |

55 - 75 |

- |

- |

60 - 70 |

|

Цex изготовления тары: |

||||

|

Малогабаритные изделия до 800∙700∙600 мм |

30 - 35 |

- |

14 - 17 |

- |

|

Крупногабаритные изделия более 800∙700∙600 мм |

35 - 45 |

- |

18 - 28 |

- |

|

То же, 2000∙1500∙3000 мм |

45 - 55 |

- |

30 - 40 |

- |

Площадь на одну лесосушильную одноштабельную камеру без учета траверсного пути, площадок формирования штабелей, остывочного помещения необходимо принимать 150 м2; а общую площадь - 220 - 230 м2.

Примечания: 1. В показатель удельной площади на рабочее место включаются площади под оборудование, основные и вспомогательные устройства, площади зоны обслуживания оборудования (в том числе площадь для складирования половины сменного задания деталей (заготовок) у рабочих мест), хранения межоперационных запасов заготовок и деталей для технологической выдержки деталей, а также проходы и проезды.

2. При применении станков с механизмами загрузки поточных и полуавтоматических линий, с учетом зоны обслуживания, площадь следует принимать по плану расположения оборудования.

3. Большие значения показателей применяются для цехов с преобладанием крупных изделий.

4. При обработке деталей разных длин в самостоятельных потоках площадь каждого потока следует рассчитывать отдельно.

2.7.2. Нормы площадей вспомогательных участков и кладовых приведены в табл. 17.

|

Характеристика обслуживаемого объекта |

Расчетная площадь помещения, м2 |

|||

|

наименование |

количество |

|||

|

Участки заточки и ремонта инструмента и приспособлений |

Деревообрабатывающие станки |

До 20 |

До 36 |

|

|

До 40 |

До 54 |

|||

|

40 - 60 |

До 60 |

|||

|

Участки ремонта оборудования цеха |

Оборудование участка |

По нормам технологического проектирования ремонтно-механических цехов |

||

|

Инструментально-раздаточная кладовая |

Основные рабочие |

До 150 |

24 - 36 |

|

|

151 - 250 |

36 - 48 |

|||

|

Свыше 250 |

48 - 72 |

|||

|

Помещение для приготовления клея |

- |

- |

12 - 15 |

|

Примечания: 1. Площади для размещения санитарных, энергетических и противопожарных установок при укрупненных расчетах следует учитывать увеличением нормативов на 5 - 10 %.

2. Площади, определяемые по табл. 17, следует добавлять к расчетным, определенным по табл. 16.

3. Площади помещений, приведенных в табл. 17, следует уточнять при разработке компоновочных планов или планов расположения оборудования.

4. Площади участков заточки и ремонта инструмента и приспособлений уточняются в зависимости от принимаемого комплекта заточного оборудования для обслуживания цехов разного назначения (модельный, тарный и т.д.).

2.7.3. Требования по основным строительным параметрам зданий и грузоподъемности подъемно-транспортных средств приведены в табл. 18.

|

Этажность |

Ширина пролетов, м |

Шаг колонны внутри пролета, м |

Подъемно-транспортные средства |

Высота здания, м |

|||

|

вид |

максимальная грузоподъемность, т |

до головки подкранового пути |

до низа строительной балки (фермы) |

||||

|

Участки с объемом переработки до 1,0 м3/год |

1 |

12; 18 24 |

6; 12 |

Подвесные краны |

До 2-х |

- |

4,8; 6,0 |

|

Цехи (участки) с общей переработкой до 10 тыс. м3/год |

1 |

18 ∙24 |

6 ∙ 12 |

То же |

1 - 3,2 |

6,0 |

|

|

То же |

Многоэтажные |

6; 9; 12 |

6; 12 |

То же |

0,5 - 3,2 |

1-й этаж 6,0; 7,2 2-й этаж и выше 4,8; 6,0 |

|

|

Цехи с общей переработкой свыше 10 тыс. |

1 |

18; 24 |

12 |

Подвесные краны |

До 5 |

- |

6,0 |

|

Модельные цехи по изготовлению крупногабаритных моделей (масса более 4,5 т размер 5∙3∙3 м) |

1 |

24 |

12 |

То же |

До 5 |

- |

7,2; 8,4 |

|

Склады сухих пиломатериалов |

1 |

24 |

12 |

Мостовые краны |

До 10 |

8,15 |

10,8 |

|

То же |

1 |

18; 24 |

12 |

Подвесные краны |

До 5 |

- |

7,2; 8,4 |

Примечания: 1. При размещении деревообрабатывающих цехов в блоке с другими цехами размеры пролетов следует принимать такими же, что и для других цехов, размещенных в блоке.

2. Для многоэтажных зданий высота указана от пола до пола.

2.7.4. Размещение оборудования и рабочих мест

Размещение производственного оборудования при организации технологических процессов деревообработки должно обеспечивать безопасность и удобство его обслуживания и возможность эвакуации работающих.

Рабочие места должны быть организованы с учетом эргономических требований и с соблюдением всех норм и правил безопасности и промсанитарии по ГОСТ 12.2-81.

Расстановка оборудования и верстаков в цехе (участке) должна производиться с соблюдением норм, указанных в табл. 19 - 22.

В габариты оборудования, от которых определяются нормируемые расстояния и ширина проездов, проходов и рабочих зон, включаются крайние положения движущихся частей оборудования, постоянные ограждения, электрошкафы, пульты управления и т.п., составляющие неотъемлемую часть оборудования.

При установке станков на индивидуальные фундаменты расстояние от колонн, стен и между станками следует принимать с учетом взаимоположения, конфигурации и глубины фундаментов станков, стен и колонн зданий.

Нормы расстояний не учитывают: каналов для промышленных трубопроводов (воды, пара, сжатого воздуха и т.п.), электропроводок, транспортных устройств (рольганги, конвейеры, местные краны и т.п.).

Нормы в табл. 20 приведены с учетом одностороннего движения.

При расположении оборудования по схемам, не предусмотренным в табл. 19 - 22, ширина прохода между оборудованием и элементами здания должна быть не менее 900 мм.

Ширина рабочей зоны у оборудования и рабочих мест должна быть не менее 900 мм (если по паспорту при организации рабочего места для размещения оргоснастки не требуется большего пространства).

При расположении оборудования или рабочих мест у стен с остеклением, уборка которых производится с помощью напольных механизированных уборочных машин (типа телескопического подъемника), необходимо вдоль стен предусмотреть проезд шириной 1500 мм.

Нормы расстояний между стенками и от станков до стен и колонн зданий, приведены в табл. 19.

|

Эскиз расположения оборудования |

Наименование обозначения |

Обозначение |

Размеры, мм |

|||

|

мелкие станки (габарит до 1,5∙1,0 м) |

средние станки (габарит от 1,5∙1,0 до 2,5∙2,0 м) |

крупные станки (габарит свыше 2,5∙2,0 м) |

||||

|

1 |

Расстояние между местами складирования деталей (заготовок) у станков по фронту |

а |

700 |

900 |

1100 |

|

|

2 |

Расстояние между тыльными сторонами станков |

б |

700 |

800 |

900 |

|

|

3 |

Расстояние от стен или колонн зданий до тыльной стороны станка |

в |

700 |

800 |

900 |

|

|

4 |

Расстояние от стен или колонн зданий до боковой стороны станка |

г |

700 |

800 |

900 |

|

|

5 |

Расстояние от стены до продольной стороны околостаночного места складирования деталей (заготовок) |

д |

1200 |

1200 |

1200 |

|

|

6 |

Расстояние между тыльной стороной станка и продольной стороной места складирования деталей (заготовок) |

ж |

1000 |

1000 |

100 |

|

|

7 |

Расстояние между торцевыми сторонами околостаночных мест складирования при транспортировке деталей безрельсовыми тележками |

к |

При длине деталей до 2 м К = 1,0 м. При длине деталей свыше 2 м К = 1,5 м |

|||

|

То же, при одностороннем движении тележек с подъемной платформой (для длинных материалов) |

к |

2000 |

2000 |

2000 |

||

|

8 |

Расстояние между торцевой стороной места складирования деталей (заготовок) и стеной при необходимости прохода рабочих |

и |

не менее 1200 |

|||

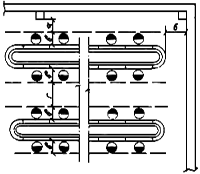

2.7.5. Нормы расстояний между рабочими местами на конвейерах и от рабочих мест до стен и колонн зданий приведены в табл. 20.

|

Эскиз расположения конвейера и рабочих мест |

Наименование обозначения |

Обозначения |

Размеры, мм |

|

|

Горизонтально-замкнутые конвейеры а) с параллельным расположением |

Расстояние от стен или колонн зданий до рабочей зоны |

а |

1200 |

|

|

Расстояние от стен или колонн до торца конвейера |

б |

1500 |

||

|

Расстояние рабочей зоны |

в |

800 |

||

|

Расстояние между конвейерами (рабочими зонами) |

г |

1200 |

||

|

б) с последовательным расположением |

||||

|

Расстояние между торцами конвейеров |

д |

1500 |

||

Примечания: 1. Нормы расстояний между конвейерами «г» даны для прохода людей. При применении транспортных средств ширина проездов принимается по табл. 23.

2. Нормы расстояний «а» и «б» даны с учетом применения механизированных средств уборки.

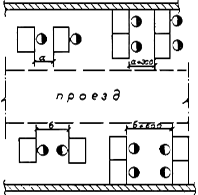

2.7.6. Нормы расстояний между верстаками (рабочими столами) приведены в табл. 21.

|

Наименование |

Обозначение |

Размер, мм |

|

|

Расстояние между верстаками при поперечном расположении к проезду |

а |

900 |

|

|

б |

1600 |

Примечания: 1. При поперечном размещении верстаков в количестве более двух (по фронту) размеры расстояний между верстаками «а» и «б» превращаются в проезды и должны приниматься по табл. 24.

2. Верстаки допускается устанавливать у стен за исключением случаев, когда у стены размещаются радиаторы, трубопроводы и т.п.

2.7.7. Нормы расстояний между станками и местами складирования для разных схем организации рабочего места приведены в табл. 22.

|

Вид схем организации рабочего места |

Эскиз |

Станки |

|

|

1 |

Для станков непроходного типа |

Торцевые педальные и маятниковые, ленточные и ажурные пилы; сверлильные, долбежные, фрезерные, шлифовальные однопозиционные непроходные, токарные и гвоздезабивные станки, шипорезы «ласточкин хвост», фуговальные |

|

|

2 |

Для станков проходного типа (продольных) |

Круглопильные для продольного распила, рейсмусовые, 2-и* и 4-сторонние строгальные, шлифовальные проходные |

|

|

3 |

Для станков проходного типа |

2-сторонние шипорезные, многопильные концеравнители (проходного типа) |

|

|

4 |

Для станков комбинированных |

Комбинированные и универсальные |

Примечание. Размер 750 мм (в схемах 2 и 4) следует принимать при обработке деталей шириной до 250 мм или длиной до 3 м, а размер 1000 мм - для деталей больших размеров.

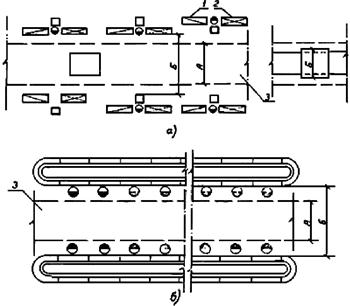

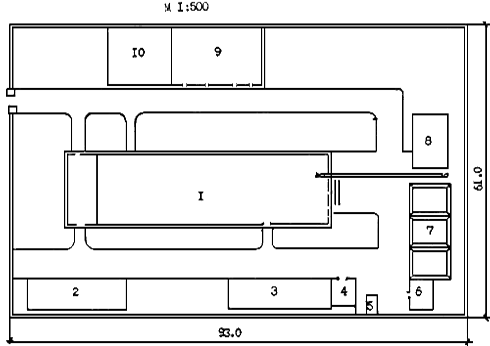

2.7.8. Нормы ширины цеховых проездов и расстояния между станками, местами складирования деталей (заготовок) и конвейерами, показанные на рис. 1 (а, б), приведены в табл. 23.

Рис. 1. Схема расположения станков, мест складирования (а), конвейеров (б) и цеховых проездов.

1 - место складирования заготовок; 2 - место складирования готовых деталей; 3 - цеховые проезды.

А - ширина проездов; Б - расстояние между линиями станков и местами складирования и конвейерами; В - ширина рельсовой тележки.

|

Ширина проезда «А», мм |

Расстояние «Б» между станками, складочными местами, мм |

|||

|

детали длиной до 2-х м |

детали длиной сверх 2-х м |

конвейеры |

||

|

Тележки с грузом, шириной до 1000 мм |

2000 |

2500 |

3000 |

- |

|

Электрокары с грузом, шириной до 1200 мм |

2000 |

3000 |

3500 |

3600 (рис. 1б) |

|

Рельсовые тележки |

В + 1000 |

A + 1000 |

A + 1000 |

- |

|

Мостовые или подвесные краны грузоподъемностью - 5 т |

3000...4000 |

- |

5300 |

- |

Примечания: 1. При использовании вильчатых электропогрузчиков указанные для электрокаров размеры ширины проездов следует увеличивать на 500 мм.

2. Ширина магистральных проездов 4000 мм. При размещении цеха в блоке с производственными цехами ширина проезда принимается по ширине проезда в производственных цехах.

3. При необходимости транспортировки более крупных деталей, узлов или изделий ширина проезда и расстояние между линиями станков и рабочих мест устанавливаются индивидуально для каждого конкретного случая.

4. Ширина прохода для рабочих принимается не менее 1100 мм.

5. Размер рабочей зоны - 900 мм (на конвейерах - 800 мм).

2.7.9. Выбор и размещение системы уборки отходов

Выбор средств уборки отходов зависит от их видов и объемов. При механической обработке древесных материалов образуются отходы, представленные в табл. 24.

|

Вид сырья |

Количество отходов, % от объема сырья |

|||

|

кусковые |

стружка |

опилки, пыль |

||

|

Грузовые автомобили и прицепы с деревянной платформой |

Пиломатериал |

23 |

15 |

2 |

|

Автобусы, троллейбусы |

Фанера, |

10 |

- |

2 |

|

древесноволокнистая плита |

11 |

- |

1 |

|

|

Тарное производство: |

Пиломатериал |

|||

|

нестроганая тара |

18 |

- |

11 |

|

|

строганая тара |

18 |

11 |

11 |

|

|

Модельное производство |

Пиломатериал |

30 |

15 |

5 |

Стружка, опилки и пыль удаляются путем отсоса и улавливания их в приемники пневмотранспорта, установленные непосредственно у режущего инструмента, независимо от их объема. Собираются в циклоны с бункерами, которые размещаются вне здания.

Кусковые отходы удаляются с мест их образования в цехах (участках) с годовой переработкой, до 10 тыс. м3 в год сырья ручными тележками или электрокарами в контейнерах; более 10 тыс. м3 - ленточными конвейерами.

2.7.10. Требования к отделке помещений цехов, конструкций, полов, колонн

Стены и потолки производственных помещений с внутренней стороны необходимо окрашивать в контраст с древесной пылью в соответствии с указаниями по проектированию цветовой отделки интерьеров производственных зданий промышленных предприятий. Внутренние поверхности стен помещений, где производится отделка изделий и деталей, должна быть облицована несгораемыми материалами, не дающими искр от ударов или трения о них, на высоту не менее 2 м от пола. Облицовочные материалы должны допускать легкую очистку от загрязнения. Трубопроводы должны быть окрашены в соответствии с ГОСТ 12.3.042-88.

Материал покрытия стен, перегородок принимать пылеотталкивающим.

В помещениях, где процесс связан с использованием значительного количества воды, межэтажное перекрытие должно иметь гидроизоляцию, а полы - стоки в канализацию.

Стены и перегородки помещений гардеробных блоков, помещений для сушки, обеспыливания рабочей одежды, санузлов должны быть облицованными влагостойкими материалами светлых тонов по СНиП на проектирование вспомогательных зданий и помещений промышленных предприятий.

Отделка помещений должна допускать влажную уборку с применением поломоечных машин.

Материал покрытия полов в производственных помещениях на постоянных рабочих местах должен иметь величину показателя теплоусвоения S ≤ 25 кДж/м2 ч °С. Допускается отступление от этого требования при условии укладки на пол на рабочих местах деревянных щитов или теплоизолирующих ковриков.

2.7.11. Технологические требования к конструкции полов помещений приведены в табл. 25.

|

Технологические требования к конструкции полов |

|||||||

|

Безыскровость |

электропроводность |

бесшовность |

влагостойкость |

маслостойкость |

стойкость к органическим растворителям |

устойчивость к механическим воздействиям |

|

|

Участок: |

|||||||

|

лесосушильный, раскроя пиломатериалов, механической обработки деревянных деталей |

- |

+ |

+ |

+ |

- |

- |

+ |

|

Шлифования деревянных деталей, узлов |

+ |

+ |

+ |

+ |

- |

- |

- |

|

Облицования и склейки |

+ |

+ |

+ |

+ |

- |

- |

+ |

|

Сборки, армировки |

- |

- |

+ |

+ |

- |

- |

+ |

|

Приготовления клея |

+ |

- |

+ |

+ |

- |

- |

+ |

|

Заточки инструмента |

+ |

- |

+ |

+ |

+ |

- |

+ |

|

Кладовые: |

|||||||

|

фанеры, шпона и древесностружечных плит, вспомогательных материалов и инструмента |

- |

- |

+ |

+ |

- |

- |

+ |

2.7.12. Перечень участков и других технологических подразделений, требующих особых условий температуры и относительной влажности, приведен в табл. 26.

|

Нормы температуры воздуха и относительной влажности в рабочей зоне производственных помещений |

||

|

температура, °С |

относительная влажность, % |

|

|

Лесосушильный (помещение для обслуживающего персонала) |

22 |

≤ 70 |

|

Склад сухих пиломатериалов |

не менее 5 |

65 |

|

Станочно-заготовительный, сборочный, заточный, кладовые |

18 - 20 |

65 |

|

Склад моделей |

не менее 8 |

40 - 50 |

2.7.13. Перечень участков и подразделений цеха, выделяемых в отдельные помещения, приведен в табл. 27.

|

Технологический процесс |

Обоснование необходимости выделения участков в отдельные помещения |

|

|

Участок: |

||

|

1. Лесосушильный |

Сушка пиломатериалов |

Выделение тепла от одной камеры ~ 1000 ккал/ч; влаговыделение от одной камеры до 4 кг/ч; пожароопасные материалы - более 100 кг/м2 площади участка |

|

2. Раскроя пиломатериалов, механической обработки древесных материалов |

Обработка на деревообрабатывающих станках |

Концентрация пожароопасных материалов и их отходов - более 20 кг/м2 общей площади |

|

3. Шлифования изделий из древесных материалов |

Обработка-шлифование фанеры, ДСП и щитов с применением шлифовальных шкурок |

Образование пыли 4,8 кг/ч от единицы оборудования с коэффициентом загрузки 0,8 |

|

4. Сборки (с применением вайм с повторной машинной обработкой, участок армировки-сборки, участок сборки тары) |

Обработка-сборка деталей и узлов |

Концентрация пожароопасных материалов - более 20 кг/м2 общей площади |

|

5. Подготовки шлифовальной шкурки |

Приготовление шкурок лент из текстильных материалов, полировальных бобин и т.д. |

Концентрация пожароопасных материалов до 2-х кг на 1 м2 площади |

|

6. Изготовления шаблонов |

Обработка шаблонов из деревянных материалов |

Концентрация пожароопасных материалов от 5 кг и более на 1 м2 площади |

|

Кладовая: |

||

|

7. вспомогательных материалов |

Хранение заготовок из древесных материалов и комплектующих узлов |

Концентрация пожароопасных материалов от 100 кг и более на 1 м2 площади |

|

8. инструмента, оснастки |

Хранение инструмента в металлической таре без упаковки |

Условия хранения материальных ценностей |

|

9. фанеры, шпона и древесностружечных плит |

Хранение материалов и древесины |

То же. Концентрация пожароопасных материалов от 100 кг и более на 1 м2 |

|

10. Заточный участок |

Заточка инструмента |

Выделение вредных веществ: абразивной и металлической пыли - 0,06 ∙ 0,085 кг/ч одним станком диаметром круга 200 мм |

Примечание. При проектировании цеха, подразделения, перечисленные в поз. 1, 3, 7, 8, 9, 10 во всех случаях следует размещать в отдельных помещениях. Остальные подразделения в зависимости от принятой технологии должны совмещаться в одном помещении. Кладовые материалов (поз. 7, 9) следует выгораживать сетчатыми перегородками.

2.8. Материалоемкость и энергоемкость

2.8.1. Материалоемкость изделий (грузовые автомобили, прицепы, автобусы) - объем древесных материалов, входящих в изделия (объем древесины в чистоте).

Определяется по рабочим чертежам деталей или сборочных единиц, в которые входят детали. Общий объем деталей в чистоте на единицу изделия определяется по данным подетальной спецификации.

Норма расхода древесных материалов на изделие определяется по формуле:

где V - общий объем деталей в чистоте, входящих в изделие, м3;

К - расходный коэффициент, учитывающий отходы и потери, принимать по табл. 28.

Расходным коэффициентом называется отношение нормы расхода лесоматериалов на изделие к содержанию древесины (древесных материалов) в чистоте.

Величина, обратная расходному коэффициенту, называется коэффициентом использования исходного лесоматериала (табл. 29).

Расходные коэффициенты для пиломатериалов, применяемых в производстве автомобильной техники, приведены в табл. 28.

|

Расходный коэффициент в зависимости от сорта пиломатериала |

||||

|

1 |

2 |

3 |

4 |

|

|

Хвойные породы по ГОСТ 8486-66 |

||||

|

необрезные |

1,29 |

1,53 |

2,06 |

2,58 |

|

обрезные |

1,22 |

1,43 |

1,87 |

2,29 |

|

Лиственные породы по ГОСТ 2695-83 (дуб, ясень, клен, граб) |

||||

|

необрезные |

1,62 |

1,91 |

3,0 |

- |

|

обрезные |

1,5 |

1,75 |

2,63 |

- |

|

Лиственные породы по ГОСТ 2695-83 (береза, ольха, осина, липа, тополь, бук) |

||||

|

необрезные |

2,1 |

2,63 |

3,18 |

- |

|

обрезные |

1,91 |

2,33 |

2,76 |

- |

Примечания: 1. Расходные коэффициенты для 2, 3 и 4 сортов следует принимать из условия изготовления деталей машин, требующих пиломатериалов 1 сорта.

2. Расходный коэффициент для листовых древесных материалов (фанера, древесноволокнистая и древесностружечная плита) принимать - 1,12.

Коэффициент использования исходных материалов приведен в табл. 29.

|

Хвойные породы |

Лиственные породы |

|||

|

обрезной пиломатериал |

необрезной пиломатериал |

обрезной пиломатериал |

необрезной пиломатериал |

|

|

1. Продукция, поставляемая на внутренний рынок |

||||

|

Изделия основной продукции предприятия |

0,44 - 0,82 |

0,39 - 0,78 |

0,38 - 0,67 |

0,34 - 0,62 |

|

Тарное |

0,89 |

0,83 |

0,75 |

0,7 |

|

Модельное |

0,6 |

0,45 |

0,4 |

0,35 |

|

Ремонтно-строительное |

0,7 |

0,7 |

0,6 |

0,6 |

|

2. Продукция, поставляемая на экспорт |

||||

|

Изделия основной продукции предприятия |

0,4 - 0,75 |

0,35 - 0,75 |

0,35 - 0,65 |

0,3 - 0,6 |

|

Тарное |

0,63 |

0,56 |

0,58 |

0,52 |

|

Модельное |

0,55 |

0,42 |

0,37 |

0,32 |

|

Ремонтно-строительное |

- |

- |

- |

- |

2.8.2. Нормы расхода материалов для ремонтно-строительных цехов (участков) рассчитываются по ведомственным нормативным данным.

Фактический расход материалов по видам деревообрабатывающих производств уточняется в каждом проекте по действующим заводским нормативным данным.

2.8.3. Нормы расхода энергоносителей

Расходы энергоносителей (пар, сжатый воздух, вода и электроэнергия) приведены в разделах 3 - 5 (см. прилож. 3, 6, табл. 46). Параметры и качество энергоносителей должны обеспечивать выполнение технологического процесса по всем видам деревообрабатывающего производства.

2.9. Организация складского хозяйства и механизация погрузочно-разгрузочных работ

Складское хозяйство должно включать склады сырых, сухих пиломатериалов и заготовок, деталей и полуфабрикатов.

Склады сырых и сухих пиломатериалов, черновых сырых заготовок, фанеры, ДСП, столярных плит, шпона и кусковых отходов следует рассчитывать по нормам проектирования общезаводских складов.

2.9.1. Механизация транспортно-складских работ

В цехах крупносерийного, массового и среднесерийного производства передача деталей и узлов должна производиться непрерывным транспортом (напольные или подвесные конвейеры, монорельсовые электродороги и т.д.) или электропогрузчиками.

Для цехов мелкосерийного и единичного производства целесообразно использование электропогрузчиков и ручных тележек.

В кладовых и на рабочих местах в цехе (участке) могут применяться следующие способы хранения:

бесстеллажное, многоярусное штабелирование на поддонах (высотой до 2 м);

укладка в стеллажах в таре и без нее (высотой до 4 м).

Оборудование, которое следует применять при механизации погрузочно-разгрузочных работ, приведено в табл. 30.

|

Пропускная способность, м3 |

||||

|

До 3000 |

3000 - 10000 |

10000 - 25000 |

свыше 25000 |

|

|

Лесосушильный участок |

Средства малой механизации, автопогрузчики, краны, электрифицированная траверсная тележка |

Электрифицированная траверсная тележка, тележки, автопогрузчики, краны |

Электрифицированная траверсная тележка, автопогрузчики, краны |

Электрифицированная траверсная тележка, лифты, пакетоформирующие устройства, автолесовозы |

|

Склад: |

||||

|

сухих пиломатериалов |

Электропогрузчики, краны |

Электропогрузчики, краны |

Электропогрузчики, краны со спецзахватами |

|

|

деталей и полуфабрикатов |

Тележки с подъемной платформой, краны |

Тележки с подъемной платформой, электропогрузчики, краны |

||

|

деревянных моделей |

Тележки, штабелеры, краны, электропогрузчики |

Штабелеры, краны, электропогрузчики |

- |

- |

Примечание. Грузоподъемность подъемно-транспортных механизмов и их количество назначаются в зависимости от массы и годовой программы, выпускаемой продукции (основание платформы грузового автомобиля, прицепа; ящик, поддон, модель)

2.9.2. Нормы запасов хранения древесины на цеховых складах приведены в табл. 31.

|

Способ доставки |

Запас в днях при годовом потреблении, м3 |

||||

|

До 3000 |

3000 - 10000 |

10000 - 25000 |

свыше 25000 |

||

|

Склад сухих пиломатериалов |

- |

4 - 5 |

3 - 4 |

2 - 3 |

2 - 3 |

|

Детали и узлы на межоперационных складах |

- |

2 - 3 |

1,5 - 2 |

1 - 1,5 |

1 - 1,5 |

|

Готовые изделия, отправляемые потребителям |

ж.д. транспорт, автотранспорт |

5 - 8 |

4 - 6 |

3 - 4 |

3 |

Примечание. Большие значения следует принимать к складам цехов с меньшими годовыми потреблениями древесины.

2.9.3. Нормы для расчета площадей цеховых складов, пиломатериалов, деталей, узлов и готовых изделий приведены в табл. 32.

|

Способ укладки |

Наибольшая высота укладки, м |

Расчетные показатели |

Общая площадь склада (м2) на 1000 м3 хранимого материала |

||

|

средняя высота укладки, м |

грузонапряженность общей площади, м3/м2 |

||||

|

Сухие пиломатериалы и заготовки |

В закрытом складе: |

||||

|

краном |

6 |

4,5 |

1,4 |

720 |

|

|

средствами малой механизации |

4 |

3 |

1,0 |

1000 |

|

|

Детали и узлы на межоперационных складаx |

Средствами малой механизации при складировании |

||||

|

на пол |

2,5 |

2,0 |

0,75 |

1350 |

|

|

на тележки |

1,5 |

1,0 |

0,5 |

2000 |

|

|

Готовые изделия: |

|||||

|

плоскостные (детали, узлы щитовой конструкции) |

Краном |

5 |

4,5 |

1,2 |

830 |

|

в стеллажах |

2,5 |

2 |

0,75 |

1350 |

|

|

объемные |

краном: |

||||

|

средствами малой механизации |

- |

- |

- |

Принимается по ОНТП общезаводских складов |

|

|

напольным транспортом на поддонах |

- |

- |

- |

||

|

Склады модельные: |

|||||

|

модели для индивидуального литья |

Мелкие и средние модели в стеллажах |

5 |

4 |

1,2 |

2000 - 3000 |

|

Модели для серийного и массового литья в литейном производстве |

То же |

3 |

2,5 |

1,0 |

2000 - 2500 |

Примечание. Площадь склада моделей рассчитывается по формуле (15)

![]() (15)

(15)

где Qг - годовой выпуск моделей (плотная масса древесины), м3/год;

Кх - коэффициент, учитывающий часть выпуска изделий деревомодельного цеха, подлежащих хранению на складе (Кх = 0,4 - 0,5);

Tх - средний срок хранения модельных комплектов на складах, год (от 3-х до 5 лет);

Кгаб - коэффициент, характеризующий отношение габаритного объема моделей к объему древесины, заключенной в модельных комплектах (Кгаб = 2,5);

Кз.скл. - коэффициент использования (заполнения) склада моделей (Кз.скл. = 0,3);

Hскл. - высота склада моделей, м.

2.9.4. Организация цеховых кладовых

Обеспечение цеха лесоматериалами (пиломатериалы или заготовки из древесины, фанеры, строганый шпон, древесностружечная плита и т.п.) должно производиться с общезаводских складов лесоматериалов.

При очень малых расходах фанеры и плит (250 - 350 м3/год) подачу пакетов следует производить непосредственно к рабочим местам раскроя; кладовая фанеры в этом случае не предусматривается.

Для цехов крупносерийного и среднесерийного производств целесообразно блокировать склады фанеры, строгального шпона, древесностружечных плит с деревообрабатывающим цехом.

2.9.5. Нормы расчета цеховых кладовых

Расчет площади цеховых кладовых (фанеры, шпона и др.), вспомогательных материалов, ЛВЖ и ГЖ и клеевых материалов следует производить исходя из годового расхода материалов, с учетом номенклатуры и норм запасов хранения материалов и норм нагрузки на 1 м2 полезной площади по формуле (16).

![]() (16)

(16)

где S - площадь кладовой, м2;

Q - годовой расход материалов, т;

t - нормы запаса, раб. дни;

q - нагрузка на 1 м2 полезной площади при высоте укладки 1 м, т/м2;

h - высота укладка хранимых материалов, м;

К - коэффициент используемой полезной площади кладовой;

M - число календарных дней в году - 365 дней;

Кс - коэффициент изменения нагрузки на 1 м2 полезной площади кладовой в зависимости от типа производства, равный 0,8; 1,0; 1,1 для мелкосерийного и единичного, среднесерийного, крупносерийного и массового производства соответственно.

Величины t, q, К - приведены в табл. 33.

Годовой расход материалов Q и высота укладки h определяются в процессе проектирования.

|

Способ хранения |

Нормы запаса (t),в рабочих днях по производствам |

Норма нагрузки на 1 м2 полезной площади (q) при высоте укладки 1 м, т/м2 |

Коэффициент использования полезной площади при обслуживании транспортом, (К) |

||||

|

мелкосерийное и единичное |

среднесерийное |

крупносерийное |

напольным |

подвесным |

|||

|

Фанеры, шпона и древесностружечных плит |

В пакетах и стеллажах, обслуживается эл. краном-штабелером |

4 |

3 |

1 - 2 |

0,42 |

0,3 - 0,4 |

0,4 - 0,45 |

|

Вспомогательных материалов |

В унифицированной тape или пакетах, обслуживается электрокарами или краном-штабелером |

4 |

3 |

1 - 2 |

0,42 |

0,3 - 0,4 |

0,4 - 0,45 |

|

Метизов и оковки |

То же |

5 |

3 |

1 - 2 |

1,0 |

0,3 - 0,4 |

0,3 - 0,4 |

|

Клеевых материалов |

В таре, на поддонах и стеллажах, укладка электропогрузчиками |

5 |

4 |

2 - 3 |

0,2 |

0,3 - 0,35 |

- |

|

Готовой продукции |

На поддонах в стеллажах, с укладкой электрокраном-штабелером |

5 |

4 |

1 - 2 |

0,2 |

0,3 |

0,4 |

Примечания: 1. Нормы запаса даны с учетом наличия на предприятиях аналогичных общезаводских складов.

2. При удалении общезаводских складов предприятия (центрального материального склада, склада комплектации и пр.) от основной площадки, нормы запасов в цеховых кладовых в отдельных случаях могут быть увеличены при соответствующем обосновании.

3. Меньшие значения коэффициента использования полезной площади относятся к мелким кладовым, большие - к крупным (по типу производств).

2.9.6. Нормы расчета площади кладовых инструмента, оснастки и чертежей

Площадь кладовой инструмента, оснастки и чертежей следует определять исходя из площади, приходящейся на одного основного рабочего, и рассчитывать по формуле (17).

где S - площадь кладовой, м2;

Т - численность основных рабочих, чел.;

К - норма площади кладовой, приходящейся на одного основного рабочего (К = 0,15 м2 для всех видов производств).

2.10. Требования безопасности

Проектирование деревообрабатывающих и ремонтно-строительных цехов должно осуществляться в соответствии с требованиями строительных норм и правил (СНиП), государственных стандартов (ГОСТ), других действующих общегосударственных и отраслевых нормативных документов, касающихся вопросов охраны труда, техники безопасности и пожарной безопасности и обязательных к выполнению при проектировании указанных цехов.

Деревообрабатывающие цехи, как правило, следует размещать в отдельно стоящих зданиях.

Блокирование их в одном здании с другими производствами допускается при условии размещения у наружных стен и выделения от других помещений стенами (перегородками) с пределом огнестойкости не менее 0,75 ч, согласно СНиП 2.01.02-85. При этом следует учитывать возможные проявления опасных факторов со стороны соседних производств, способствующих возникновению и распространению пожара (например, самовозгорание древесных отходов при контакте с маслами, вылет искр из труб, передача огня по коммуникациям и др.).

Категории помещений деревообрабатывающих цехов по взрывопожарной и пожарной опасности необходимо принимать по ведомственным (отраслевым) нормам технологического проектирования или специальным перечням, устанавливающим их категории, утвержденным в установленном порядке. Классы пожароопасных и взрывоопасных зон производственных помещений и наружных установок следует устанавливать совместно с электриками проектирующей или эксплуатирующей организации на основании правил устройства электроустановок ПУЭ).

Автоматические установки пожаротушения и пожарной сигнализации должны предусматриваться по специальным ведомственным (отраслевым) перечням помещений, цехов и участков, подлежащих оборудованию средствами пожарной автоматики, составленным и утвержденным в установленном порядке.

Технологические процессы и операции деревообработки, связанные с повышенной пожаро-взрывоопасностью или применением токсичных, раздражающих, легко-воспламеняющихся веществ, следует размещать в отдельных помещениях. Перечень участков и других подразделений цехов, рекомендуемых к размещению в отдельных помещениях, приведен в табл. 27 настоящих норм.

При этом помещения категории А и Б следует располагать у наружных стен и обеспечивать для них требуемую площадь легкосбрасываемых ограждающих конструкций. Выходы из этих помещений в цех следует проектировать через тамбур-шлюзы.

В общих производственных помещениях допускается размещать отдельные единицы шлифовального оборудования и другие взрывоопасные операции при условии соблюдения мер безопасности, препятствующих образованию взрывоопасных концентраций и распространению пожара на соседние участки, предусмотренных в п. 2.10* СНиП 2.09.02-85* и ГОСТ 12.01.004-85 (например, герметизация оборудования, местные отсосы, автоматические локальные средства пожаротушения, осуществление взрыво- и пожароопасных работ в изолированных камерах или кабинах, установка экранов, контроль воздушной среды и др.).

Технологическое, подъемно-транспортное и иное оборудование и электросети должны применяться в исполнении, соответствующем установленным классам пожароопасных и взрывоопасных зон, категориям и группам взрывоопасных смесей по ПУЭ.

Для удаления от станков, верстаков и других рабочих мест отходов производства в виде стружки, пыли, опилок следует предусматривать системы местных отсосов и пневмотранспорта. Работа станков при включенных системах удаления отходов не допускается. Во избежание этого должны устраиваться блокировки, отключающие оборудование при прекращении работы вытяжной вентиляции (системы аспирации). Установку бункеров-накопителей (циклонов) систем удаления отходов следует предусматривать снаружи производственных зданий, с устройством подъездов к ним с твердым покрытием.

Во избежание засорения прилегающей территории отходами производства над циклонами допускается устраивать специальные укрытия в виде шатров или навесов из несгораемых материалов.

Сушильные камеры для сушки лесопиломатериалов должны обеспечиваться блокировками, позволяющими отключать систему обогрева при пожаре. Камеры должны оснащаться автоматическими дренчерными и другими установками пожаротушения.

Помещения деревообрабатывающих цехов должны обеспечиваться первичными средствами пожаротушения (огнетушителями) и пожарным инвентарем по нормам, определенным в соответствии с типовыми правилами пожарной безопасности для промышленных предприятий.

В процессе деревообработки возможно действие следующих опасных и вредных производственных факторов:

движущихся машин и механизмов;

незащищенных подвижных элементов производственного оборудования, передвигающихся изделий, заготовок, материалов;

повышенной запыленности и загазованности воздуха рабочей зоны;

повышенной и пониженной температуры воздуха рабочей зоны;

повышенной температуры поверхностей оборудования;

повышенного уровня шума на рабочем месте;

повышенного уровня вибрации;

повышенной влажности воздуха рабочей зоны;

опасного уровня напряжения в электрической цепи, замыкание которой может произойти через тело человека;

недостаточной освещенности рабочей зоны.

Процессы деревообработки должны соответствовать требованиям ГОСТ 12.3.002-75, ГОСТ 12.1.010-76, ГОСТ 12.3.014-78 и ГОСТ 12.3.042-88.

Участки производственных помещений, пребывание на которых связано с опасностью для работающих, а также оборудование, являющееся источником опасности, должны обозначаться знаками безопасности по ГОСТ 12.4.026-76.

Концентрации вредных веществ в воздухе рабочей зоны не должны превышать ПДК, установленных ГОСТ 12.1.005-88.

Для уменьшения влияния на работающих вредных факторов производства следует предусматривать:

размещение производств, выделяющих вредные реагенты, в изолированных помещениях, если герметизация их невозможна или трудновыполнима;

оснащение рабочих мест, выполнение работ на которых сопровождается выделением пыли, пылеулавливающими устройствами;

блокировку технологического оборудования с системой вентиляции, исключающую возможность работы оборудования при отключении вентиляции и соответствующую сигнализацию в помещениях и на рабочих местах, где выделяются горючие пары и токсические вещества.

Технологическое, подъемно-транспортное оборудование, электросети, КИП, автоматика, устанавливаемые в цехе, должны соответствовать требованиям «Правил устройства электроустановок», а их эксплуатация - «Правилам технической эксплуатации электроустановок потребителей» и «Правилами техники безопасности при эксплуатации электроустановок потребителей», а также, должны быть выполнены в соответствии с ГОСТ 12.2.003-74, ГОСТ 12.2.026-77, ГОСТ 12.2.022-80.

Нестандартизированное оборудование, установленное в цехе, должно быть выполнено в соответствии со стандартом ОСТ 4Г0.097.000.

Рабочие, технологическое оборудование и трубопроводы, связанные с обработкой, приемом и перемещением веществ, жидкостей и паров, являющихся диэлектрикатами, должны быть защищены от статистического электричества в соответствии с действующими «Правилами защиты от статического электричества в производстве химической, нефтехимической и нефтеперерабатывающей промышленности», утвержденными президиумом ЦК профсоюза.

Процессы деревообработки должны организовываться в соответствии с нормативно-технической документацией, предусмотренной ГОСТ 12.4.026-76.

Температура, относительная влажность и скорость движения воздуха в помещениях цеха должны быть в пределах, установленных «Санитарными нормами проектирования промышленных предприятий» и главой СНиП по отоплению, вентиляции и кондиционированию воздуха.

Устройство освещения в помещениях цеха должно соответствовать требованиям СНиП по естественному и искусственному освещению и СН «Санитарных норм промышленных предприятий».

В целях обеспечения условий высокой культуры производства и чистоты в помещениях цеха, следует предусматривать применение механизированных средств уборки пыли, грязи, мусора. Выбор способа и средств уборки необходимо производить в зависимости от группы и высоты производственных помещений, степени и характера загрязнений и видов покрытий объектов уборки согласно ОСТ 4Г0.052.009.

Все работы в цехе должны проводиться в соответствии с заводскими инструкциями, обеспечивающими безопасное ведение технологического процесса, безопасную эксплуатацию оборудования.

На постоянных рабочих местах и в рабочих зонах в производственных помещениях (цехах), на территориях предприятия и жилой застройки уровни звукового давления, дБ, в октавных полосах частот, уровни звука и эквивалентные уровни звука, дБ А, не должны превышать допустимых значений по санитарным нормам № 3223-85 и № 3077-84.

Защиту от шума, воздействующего на человека на рабочих местах и рабочих зонах, следует осуществлять комплексом мер, включающим:

технические средства борьбы с шумом (уменьшение шума машин в источнике);

строительно-акустические мероприятия в соответствии с требованиями СНиП «Защита от шума. Нормы проектирования» и рекомендациями справочников «Защита от шума», «Борьба с шумом на производстве» и «Руководства по расчету и проектированию шумоглушения в промышленных зданиях»;

дистанционное управление шумными машинами;