ЗАО Научно-производственный центр

«Путь К»

РЕКОМЕНДАЦИИ ПО УСТРОЙСТВУ И

БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ НАЗЕМНЫХ

КРАНОВЫХ ПУТЕЙ

РД 50:48:0075.01.05

Москва 2005

Редакционная комиссия:

Г.М. Банных (председатель)

В.Г. Жуков, Л.Р. Кудряшов

Исполнители:

Г.М. Банных (ответственный исполнитель),

С.Л. Завьялов, Л.Р. Кудряшов, Р.Н. Ковалев,

Н.Д. Тагильцев, В.И.Ковалев, А.В. Ширкевич,

И.А. Козловский, Д.В. Пименов, К.А. Мотунов

«Рекомендации по устройству и безопасной эксплуатации наземных крановых путей» разработаны впервые в развитие ПБ-10-382-00; ГОСТ Р 51248-99.

При подготовке «Рекомендаций» учтены замечания и предложения органов Ростехнадзора, заинтересованных ведомств, предприятий и организаций.

В «Рекомендациях» изложены общие положения по проектированию, устройству (монтажу) и эксплуатации наземных крановых путей.

«Рекомендации по устройству и безопасной эксплуатации наземных крановых путей» утверждены научно-техническим советом НПЦ « Путь К» 25.09.2002

«Рекомендации по устройству и безопасной эксплуатации наземных крановых путей» согласованы с Федеральной службой по экологическому технологическому и атомному надзору письмом № 09-03/896 от 06.05.2005 г.

Все замечания и предложения направлять по адресу: 115114, г. Москва, Шлюзовая наб. 8, ком. 512 «а», тел/факс (095) 235-97-19

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. «Рекомендации по устройству и безопасной эксплуатации наземных крановых путей»*, предназначены для объединений, организаций и предприятий независимо от их ведомственной подчиненности и форм собственности.

* далее по тексту - Рекомендации

1.2. Рекомендации устанавливают порядок устройства верхнего и нижнего строения путей и приемки их в эксплуатацию при производстве работ и разработке проекта установки козловых, башенных и портальных кранов любых конструкций.

1.3. Настоящие Рекомендации распространяются на наземные крановые пути с деревянными и железобетонными полушпалами, а также на пути с продольными железобетонными опорными элементами (плиты, балки) и монолитными железобетонными основаниями.

1.4. Порядок надзора за устройством и эксплуатацией наземных крановых путей необходимо осуществлять в соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» (ПБ-10-382-00)**, утвержденными Постановлением Госгортехнадзора. России 30.12.92 г. № 98.

** далее по тексту - Правила по кранам

1.5. В Рекомендациях изложены порядок и нормы проектирования, устройства и безопасной эксплуатации, а также методы контроля технического состояния наземных крановых путей, козловых, башенных и портальных кранов (ГОСТ 13556, ГОСТ 22827, ГОСТ 27584 групп режима работы крана от А1 до А8 по ГОСТ 25546).

1.6. Рекомендации распространяются на крановые пути, эксплуатирующиеся как в обычных, так и специфических условиях:

в районах с низкими температурами, повышенными ветровыми нагрузками и сейсмичностью, СНиП 2.01.01, СНиП II-7, ГОСТ 15150;

в местностях с карстовыми явлениями;

на слабых или переувлажненных и заболоченных грунтах, и заболоченных местах;

на макропористых посадочных грунтах;

на пути со снежными балластными призмами и в районах вечно мерзлых грунтов;

на косогорах с поперечным уклоном свыше 1:10;

непосредственно на конструкциях строящихся объектов;

на участках перегона кранов от объекта к объекту;

на криволинейных участках пути.

1.7. Крановые пути, работающие в специфических условиях, устраиваются по специальным проектам, при разработке которых необходимо учитывать положения настоящих рекомендаций и дополнительные данные, вытекающие из специфических условий эксплуатации кранов.

1.8. Основные термины и определения, а также перечень нормативной документации, на которые имеются ссылки в Рекомендациях, даны в приложениях 1, 2.

1.9. В организациях-владельцах крановых путей постоянно хранится комплект эксплуатационной документации - паспорт (проект, акты, журналы и т.д.).

1.10. Рекомендации настоящего документа учитываются работниками организаций при проектировании и эксплуатации наземных крановых путей.

2. РЕКОМЕНДАЦИИ ПО ПРОЕКТИРОВАНИЮ НАЗЕМНЫХ КРАНОВЫХ ПУТЕЙ

2.1. Проект разрабатывается в соответствии с нормами, регламентируемыми «Правилами по кранам» (ПБ 10-382-00), Правилами устройства электроустановок (ПУЭ), настоящими Рекомендациями, нормативно-технической и конструкторской документацией, согласованной и утвержденной в установленном порядке.

2.2. Проект разрабатывается с учетом геологического состояния грунтов и геодезической съемки основной площадки, проекта производства работ краном (ППРК), а также классификации крановых путей, определяемой в соответствии с Приложением 3.

2.3. Проект включает следующие этапы разработки в соответствии с ГОСТ 2.103:

техническое задание;

техническое предложение;

технический проект;

рабочую конструкторскую документацию.

Порядок разработки этапов и содержание входящих в них разделов определяется ГОСТ 2.701. При необходимости допускается в содержание вводить новые или объединять разделы между собой.

2.4. Состав проекта включает:

прочностной расчет пути и его элементов;

конструкторскую документацию на элементы путевого оборудования;

проект заземления;

план водоотвода с основной площадки;

продольный профиль по осям направляющих;

поперечный профиль характерных сечений (выемка, нулевое место, насыпь);

технические условия (ТУ) на крановый путь и на изготовление его отдельных элементов;

программу и методику испытаний кранового пути и его элементов;

паспорта на крановый путь и его элементы (Приложение 4);

в отдельных случаях в состав проекта крановых путей необходимо включать проект на установку крана.

2.5. Специальный проект разрабатывается для путей, работающих в специфических условиях (см п. 1.7 настоящих Рекомендаций) и при устройстве переезда через пути для наземного транспорта.

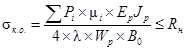

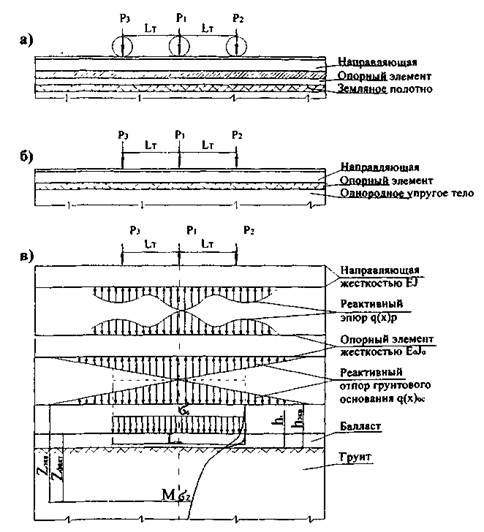

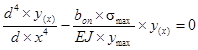

2.6. Расчет наземного кранового пути и его элементов включает проверку прочности, устойчивости, упругой податливости от воздействия невыгодного сочетания вертикальных и горизонтальных нагрузок с учетом количества колес в опоре крана. Основы расчета приведены в Приложении 5.

2.7. Расчетные сопротивления материалов проектируемых элементов пути, следует принимать, по таблице П.5.1, Приложения 5.

2.8. Нагрузки от колеса крана на направляющую определяются с учетом:

массы крана;

массы грузозахватного органа;

массы груза;

положения грузозахватного органа с грузом;

сил инерции;

ветровой нагрузки;

сил перекоса и горизонтальных поперечных нагрузок.

2.9. Тип направляющих, опорных элементов, материал и толщина балластной призмы, а также упругая просадка определяются расчетом по несущей способности элементов кранового пути с учетом класса нагружения, коэффициента условия работы, влияния вертикальной нагрузки от соседних колес. Упругая расчетная податливость пути не должна превышать значений указанных в Приложении 5.

2.10. С целью сокращения сроков и трудоемкости монтажа, демонтажа и перебазировки крановых путей, срок эксплуатации которых не более года, конструкцию элементов верхнего строения пути рекомендуется выполнять в виде инвентарных секций.

2.11. При разработке проекта путей необходимо обеспечить нормативные величины расстояния между выступающими частями крана и строениями, штабелями грузов, грузами и рабочими площадками, где могут находиться люди.

2.12. Расстояние по горизонтали между выступающими частями крана, передвигающегося по наземным крановым путям, и строениями, штабелями грузов и другими предметами, расположенными на высоте до 2000 мм от уровня земли или рабочих площадок, устанавливается не менее 700 мм, а на высоте более 2000 мм - не менее 400 мм. Расстояние по вертикали от консоли противовеса, или от противовеса расположенного под консолью башенного крана, до площадок, на которых могут находиться люди, устанавливается не менее 2000 мм.

2.13. Укладка путей для установки кранов в охранной зоне воздушных линий электропередачи согласовывается с владельцем линии. Разрешение на укладку путей для установки крана хранится вместе с проектом производства работ краном (ППРК) в паспорте кранового пути.

2.14. При установке крана на эксплуатирующийся крановый путь последний проверяется расчетом на допускаемость такой нагрузки и соответствие габаритных размеров.

2.15. Проект установки крана может разрабатываться как на отдельных чертежах, так и на чертежах стройгенплана и вертикальной планировки.

2.16. На чертеже стройгенплана необходимо указать:

номер типового проекта кранового пути;

оси привязки направляющих;

участок кранового пути для стоянки крана в нерабочем состоянии;

наличие коммуникаций;

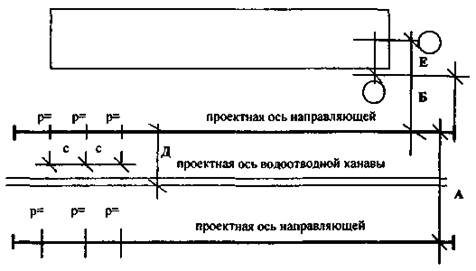

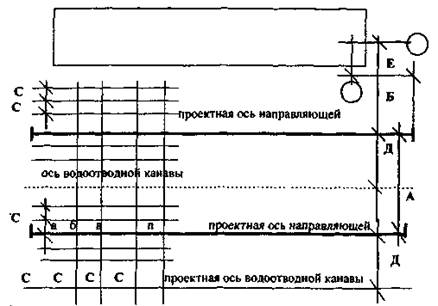

положение и направление уклонов водоотводных канав;

номер и кем выдано удостоверение исполнителю на разработку проекта

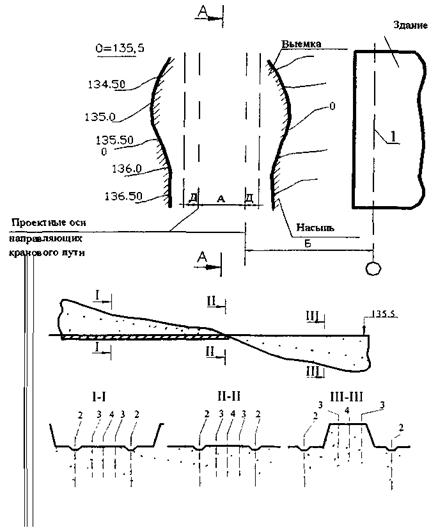

2.17. На чертеже вертикальной планировки (рис. П.6.2. Приложение 6) указывается:

конструкция земляного полотна кранового пути;

тип грунта основной площадки, планировочных насыпей - подсыпки;

распределительной насыпи;

основные размеры элементов земляного полотна;

направление и величины уклонов;

проектная высотная отметка;

при наличии коммуникаций представить расчет.

В проекте на земляное полотно необходимо указать количество и толщину уплотняемых слоев, уплотняющий механизм и количество проходов уплотнения.

2.18. Размещение путей козловых, башенных и портальных кранов на площадке определяется конструктивной схемой обслуживаемого объекта и технологией производства работ.

2.19. Протяженность кранового пути принимается исходя из условий обслуживания краном всей рабочей зоны, предусмотренной ППРК. Минимальная длина кранового пути определяется из условий его ремонтопригодности при подъеме и рихтовке.

2.20. Проектирование путей портальных кранов производится с учетом всех особенностей грунта и состояния береговых гидротехнических сооружений.

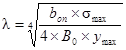

2.21. Основные параметры и размеры кранового пути определяются по формулам:

а) минимальная длина Lminкп кранового пути -

на полушпалах Lminкп = 2(Гкр + Lm + 0,5) (1)

из инвентарных секций Lminкп = 2(Гкр + Lm + 0,5) + Lзв

где 2(Гкр + Lm + 0,5) > Lзвп (2)

Lm - длина тупикового упора, м;

Гкр - габарит крана вдоль кранового пути, м;

0,5 - расстояние от тупиковых упора до конца направляющей или середины последней полушпалы, м;

Lзв - длина инвентарного звена, м;

2 - константа;

n - целое число.

б) минимальная длина земляного полотна Lminзп, м:

Lminзп > Lminкп + (hбп + Knбп + Knзп) · 2, (3)

Lminкп - минимальная длина кранового пути, м;

Knбп - ширина плеча балластной призмы, м;

Knзп - ширина плеча земляного полотна, м;

hбп - высота балластной призмы под опорным элементом, м;

2 - коэффициент.

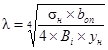

в) минимальная ширина земляного полотна в Bз под одной ниткой кранового пути:

где lоэ - размер опорного элемента поперек кранового пути, м;

hбп - высота балластной призмы под опорным элементом, м;

1200 - константа, включающая ширину плеч балластной призмы и земляного полотна, м;

3 - коэффициент.

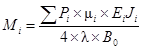

г) Основные показатели верхнего строения пути:

где Lminбп - длина балластной призмы, м;

Lminкп - минимальная длина кранового пути, м;

Knбп - ширина плеча балластной призмы;

5 - коэффициент.

Ширина плеча земляного полотна Lnзп должна быть не менее 0,4 м.

Высота балластной призмы должна быть не менее 0,1 м;

Ширина плеча балластной призмы должна быть не менее 0,2 м;

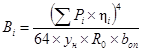

Минимальная ширина балластной призмы (Bбп) определяется по формуле, м:

где 0,4 - константа, включающая две ширины балластной призмы, м.

ж) Объем материала балластной призмы рассчитывается по формуле:

Vб =1,3 · 2 · Lбп · hб (Bбп +0,5hбп) (7)

где hбп - требуемая высота балласта под опорными элементами, м;

1,3 - коэффициент, величина, учитывающая уплотнение балласта и его потери при устройстве балластной призмы;

2 - число раздельных балластных призм;

Lбп - длина балластной призмы, м.

3. РЕКОМЕНДАЦИИ ПО УСТРОЙСТВУ НАЗЕМНЫХ КРАНОВЫХ ПУТЕЙ

3.1. Общие рекомендации

3.1.1. Принято, чтобы наземный крановый путь соответствовал проекту, а также положениям «Правил по кранам» (ПБ 10-382-00) и настоящих Рекомендаций.

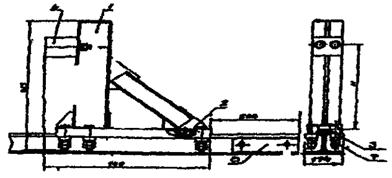

3.1.2. Наземный крановый путь включает нижнее, верхнее строение и путевое оборудование.

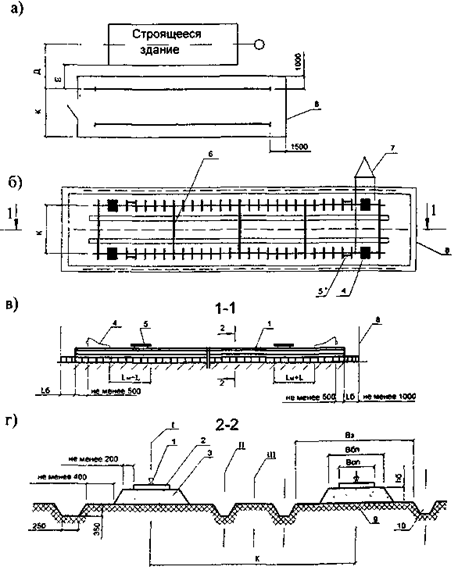

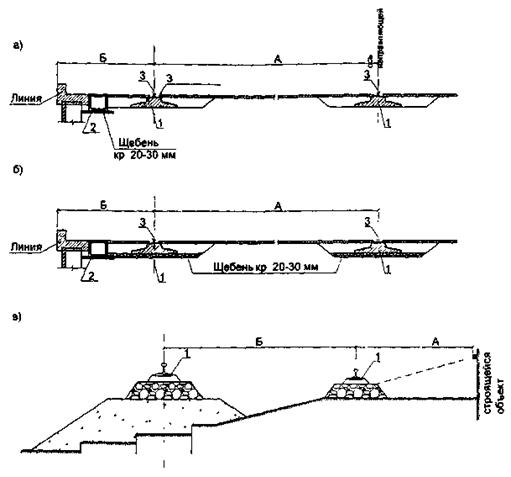

Общий вид (план), продольный и поперечный профиль наземного кранового пути с обозначением основных элементов и размеров показан на рис. П.6.1 (Приложение 6).

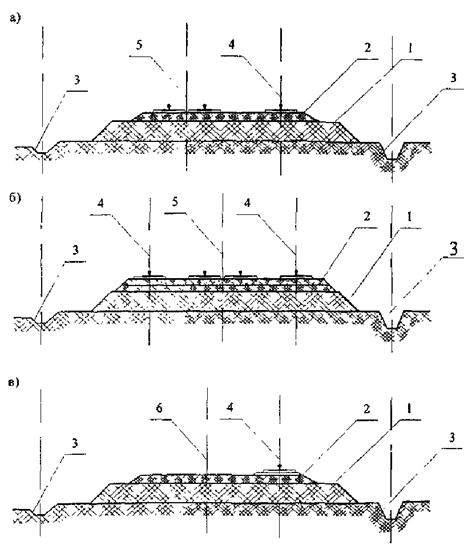

Примерные поперечные профили крановых путей различных конструкций приведены на рис. П.6.2 - П.6.6 - Приложение 6.

3.1.3. Все отступления от проекта и настоящих Рекомендаций согласовываются владельцем пути с организацией разработчиком проекта и Ростехнадзором.

3.1.4. Все земляные работы, связанные с прокладкой подземных коммуникаций, заканчиваются к началу возведения земляного полотна.

3.1.5. Для обеспечения контроля планово-высотного положения элементов кранового пути в процессе его устройства и эксплуатации он оборудуется знаками геодезической основы - реперами, створными знаками и т.п. Крановые пути, срок эксплуатации которых не превышает один год, могут быть оборудованы временными закрепляющими знаками (репер, створные знаки и т.п.).

3.2. Рекомендации по нижнему строению пути

3.2.1. В состав нижнего строения наземного кранового пути входят земляное полотно и водоотвод.

3.2.2. Каждая нитка верхнего строения наземного кранового пути размещается на самостоятельном или общем земляном полотне.

3.2.3. Перед возведением земляного полотна необходимо выполнить следующие подготовительные работы:

очистить площадку от строительного мусора, посторонних предметов, а в зимнее время, от снега и наледи;

установить на местности разбивочные знаки (оси кранового пути и направляющих, высотные отметки-реперы и полосы отвода).

3.2.4. Земляное полотно возводится из основного или насыпного грунта, или из их смеси. В последнем случае грунт может быть песчаным или однородным с основным. Откосы в месте примыкания насыпного грунта должны быть 1:1,5.

3.2.5. При возведении земляного полотна из насыпного грунта необходимо использовать местные грунты и отходы металлургических, горнодобывающих и других производств, отвечающих рекомендациям, предъявляемым к грунтам земляного полотна.

3.2.6. Насыпной грунт укладывается слоями с обязательным послойным уплотнением. Способ уплотнения и толщина уплотняемого слоя определяется в зависимости от вида и естественной плотности грунта, а также от вида и типа грунтоуплотняющих машин и оборудования (см. табл. 3.1).

Таблица 3.1

Зависимость толщины уплотненного слоя грунта от типа уплотняющих машин и механизмов

|

Тип уплотняющих машин и механизмов |

Толщина уплотненного слоя грунта, м |

Количество проходов или ударов трамбовки по одному следу |

||

|

гравелисто-пылеватого |

песчано-глинистого |

|||

|

1 |

2 |

3 |

4 |

5 |

|

1. |

Трамбовки (свободно-падающие к экскаватору) диаметром (d) и массой (Q): |

|

|

|

|

|

d = 1,2 м, Q = 2,5 т; |

2,2 |

2,0 |

10 - 12 |

|

|

d = 1,4 м, Q = 3,5 т; |

2,6 |

2,4 |

10 - 12 |

|

|

d = 1,6 м, Q = 4,5 т; |

3,0 |

2,7 |

10 - 12 |

|

2. |

Катки на пневмашинах массой: |

|

|

|

|

|

12,5 - 16 т, |

0,4 |

0,3 |

10 - 12 |

|

|

22,5 - 25 т, |

0,5 |

0,4 |

10 - 12 |

|

|

30 - 36 т |

0,6 |

0,5 |

10 - 12 |

|

3. |

Груженые автомобили |

|

|

|

|

|

КрАЗ |

0,5 |

0,4 |

10 - 12 |

|

|

КамАЗ |

0,35 |

0,3 |

10 - 12 |

|

4. |

Трамбующие машины: ДУ-12А, ДУ-12Б |

1,2 |

1,0 |

2 - 3 |

|

|

Тракторы (бульдозеры): Т-140, Т-100 |

0,25 |

0,2 |

8 - 10 |

|

5. |

Вибрационные катки массой: |

|

|

|

|

|

1,8 - 2,2 т |

0,6 |

- |

2 - 3 |

|

|

5 - 8 т |

1,0 - 1,2 |

- |

2 - 3 |

|

6. |

Вибротрамбовки самопередвигающиеся массой 0,1 - 0,35 т |

0,2 - 0,4 |

- |

2 - 3 |

|

7. |

Виброплиты самопередвигающиеся массой 0,15 - 1,4 т |

0,3 - 0,9 |

- |

2 - 3 |

Примечание. 1. В таблице приведены значения толщины слоя уплотненного грунта при оптимальной влажности до коэффициентов уплотнения Kcom = 0,94 - 0,95.

В рыхлом состоянии толщина слоя отсыпаемого грунта принимается больше для гравелистых и песчаных грунтов на 15 - 20 %, а пылевато-глинистого на 20 - 25 %.

Примечание. 2. При уплотнении грунтов до коэффициентов уплотнения Kcom = 0,96 - 0,98, а также при пониженной влажности грунтов толщина уплотненного слоя снижается на 20 - 25 %.

3.2.7. Уплотнение земляного полотна рекомендуется производить при оптимальной влажности грунта (табл. 3.2).

Если влажность грунта отличается от оптимальной, то необходимо его доувлажнить или осушить. Влажность грунта определяется по ГОСТ 5180, ГОСТ 30416, ГОСТ 20522.

Таблица 3.2

Оптимальная влажность грунта

|

Оптимальная влажность, % |

|

|

Песок |

8 - 12 |

|

Супесь |

9 - 15 |

|

Суглинок |

12 - 18 |

|

Тяжелый суглинок |

15 - 22 |

|

Пылеватый суглинок |

17 - 23 |

|

Глина |

18 - 25 |

3.2.8. При возведении земляного полотна на слабых основаниях, водонасыщенных глинистых, лессовых и других просадочных грунтах минимальное возвышение бровки насыпи над уровнем длительного (более 20 дней) стояния поверхностных вод или над уровнем грунтовых вод (в зависимости от вида грунтов земляного полотна и глубины сезонного промерзания) следует принимать согласно таблице 3.3.

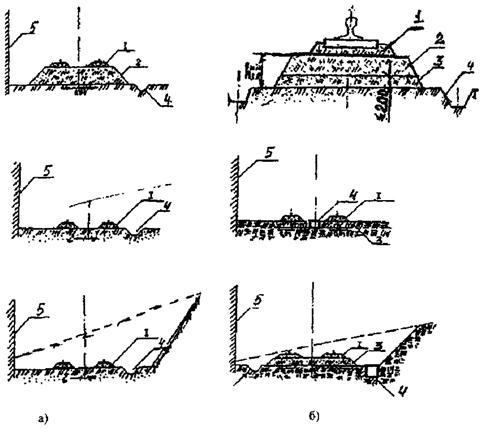

Поперечный профиль кранового пути на переувлажненных грунтах на подготовляемом земляном полотне показан на рис. П.6.4 (Приложение 6).

Таблица 3.3

Необходимое возвышение бровки земляного полотна над уровнем поверхностных и грунтовых вод

|

Минимальная величина возвышения бровки земляного полотна над уровнем грунтовых вод или длительного (более 20 дней) стояния поверхностных вод при глубине промерзания hminзп, м |

||||

|

1,0 |

1,5 |

2,0 |

2,5 и более |

|

|

Дренирующие грунты |

0,40 |

0,70 |

0,90 |

1,00 |

|

Недренирующие грунты: |

|

|

|

|

|

мелкие, пылеватые, пески и супеси |

0,70 |

1,00 |

1,20 |

1,35 |

|

Суглинки и глины |

0,80 |

1,20 |

1,35 |

1,70 |

3.2.9. При возведении земляного полотна из недренирующих грунтов на местности с постоянным избыточным увлажнением нижняя часть насыпи устраивается из водостойких грунтов (песок, песчано-гравийная смесь и т.п.) толщиной не менее 200 мм, а на отметке выше горизонта расчетного подтопления на 300 мм следует устраивать капилляропрерывающий слой толщиной не менее 150 мм из гравия и щебня.

3.2.10. Образующиеся на поверхности земляного полотна воды, отводятся с помощью поперечных уклонов поверхности земляного полотна и продольного уклонов водоотводных канав.

Земляное полотно должно иметь одно- или двухскатный профиль с уклоном в сторону водоотводных канав.

3.2.11. Водоотводные канавы с уклоном дна не менее 0,003 следует располагать по обеим сторонам земляного полотна при двускатном и с одной стороны при односкатном земляном полотне и включать в общую систему водоотвода площадки установки крана.

3.2.12. Поперечный уклон земляного полотна, сложенного из недренирующего грунта должен быть в пределах 0,03 - 0,01.

3.2.13. При устройстве земляного полотна допускается отклонение продольного уклона от проектного положения не более 0,005 от длины земляного полотна, а на длине 10 м не более 0,01.

3.2.14. Земляное полотно, сложенное из дренирующего или скального грунта, допускается выполнять горизонтально.

3.2.15. Допускается засыпка водоотвода высокодренирующим материалом (щебнем, гравием, крупнозернистым песком и т.п.)

3.2.16. В песчаных грунтах в районах с жарким климатом водоотводы для земляного полотна можно не устраивать.

3.2.17. Водопонижение и удаление поверхностных вод с земляного полотна допускается производить с помощью дренажа.

3.2.18. Отвод поверхностных вод с крановых путей, выполненных на уровне с проезжей частью, производится с помощью ливневой канализации или общего уклона.

3.2.19. До начала работ по устройству верхнего строения кранового пути заезд машин и механизмов на подготовленное земляное полотно запрещается.

3.2.20. При возведении земляного полотна из насыпного грунта не допускается:

применять грунты с примесью строительного мусора, древесных отходов, гниющих или подверженных набуханию включений, льда, снега, дерна;

применять недренирующий грунт (глину, суглинок) в смеси с дренирующим;

прикрывать слой высокодренирующего грунта грунтом с меньшей дренирующей способностью;

укладывать мерзлый грунт, а также талый в смеси с мерзлым;

уплотнять грунты поливкой воды в зимнее время;

возводить полотно во время интенсивного снегопада без принятия мер по защите насыпного грунта от включений снега.

3.2.21. Плотность (объемная масса скелета) сухого грунта земляного полотна выемки и нулевого места должна быть не менее, в г/см3 для:

мелких и пылеватых песков - 1,7;

супесей и суглинков - 1,65;

тяжелых суглинков - 1,55;

пылеватых суглинков - 1,5;

глин - 1,5.

Коэффициент уплотнения насыпного грунта земляного полотна может соответствовать значениям, приведенным в таблице 3.4. Грунт земляного полотна необходимо доуплотнить, если полученные значения менее приведенных в таблице.

Таблица 3.4

Коэффициент уплотнения насыпного грунта земляного полотна

|

Вид грунта в распределительной подсыпочной насыпи |

Значения коэффициентов уплотнения Kcom грунтов при нагрузке от колеса на рельс КН (тс) |

||||

|

180 - 220 (18 - 22) |

221 - 260 (22,1 - 30) |

261 - 30 (26,1 - 30) |

>300 (>30) |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Распределительные насыпи: |

|

|

|

|

|

|

Песчаные грунты |

0,94 |

0,95 |

0,96 |

0,96 |

|

|

Пылевато-глинистые грунты |

0,95 |

0,96 |

0,97 |

0,97 |

|

2 |

Планировочные и подсыпочные насыпи: |

|

|

|

|

|

|

Песчаные грунты |

0,93 |

0,94 |

0,95 |

0,95 |

|

|

Пылевато-глинистые грунты |

0,94 |

0,95 |

0,96 |

0,96 |

3.2.22. Если в процессе уплотнения не достигнута требуемая плотность грунта, то подготовка земляного полотна проводится по специальному проекту, согласованному с ведущей организацией.

3.2.23. Проверку плотности грунта земляного полотна следует производить по проектным осям направляющих в соответствии с ГОСТ 19912, ГОСТ 2006, ГОСТ 12248, ГОСТ 30416, ГОСТ 20522 или другим методом, обеспечивающим получение требуемой точности результата. При устройстве путей с деревянными полушпалами плотность грунта следует проверять не реже чем через 12,5 м, при устройстве путей с железобетонными балками - под каждой балкой. Результаты проверки необходимо заносить в акт приемки-сдачи земляного полотна в эксплуатацию (Приложение 1 к Паспорту).

3.2.24. Определение высотного положения земляного полотна следует производить по проектным осям направляющих с шагом не более 5 м и параллельными замерами через 1 м, с целью определения уклонов земляного полотна.

3.2.25. Результаты замеров необходимо заносить в акт сдачи-приемки земляного полотна под устройство верхнего строения кранового пути (Приложение 1 к Паспорту).

3.2.26. Доувлажнение грунтов, в необходимых случаях может выполняться только в теплое время года расчетным количеством воды ее разбрызгиванием из шланга или поливочной машины по всей поверхности отсыпного грунта.

Для равномерного распределения и впитывания воды грунт перемешивается и выдерживается в течение 0,5 - 2 суток.

Если на подготовленной поверхности под земляное полотно окажется разуплотнение или разжиженный пылевато-глинистый грунт, первый слой следует отсыпать из щебенистого или гравелистого грунта пониженной влажности и уменьшенной толщины (до 0,6 - 0,8 от рекомендуемой по таблице 3.1).

3.2.27. Разнородные по составу грунты в планировочные и подсыпочные насыпи допускается отсыпать слоями таким образом, чтобы в состав грунта в каждом слое был достаточно однородным.

Допускается отсыпать непучинистые (песчаные и т.п.) грунты на промороженную в процессе возведения поверхность земляного полотна при условии, что:

толщина промерзшего слоя песчаного грунта не превышает 0,3 м, а пылевато-глинистого - 0,2 м;

влажность в мерзлом состоянии песчаного грунта не превышает 0,12Wp, a пылевато-глинистого - 0,9Wp (Wp - влажность на пределе пластичности);

исключается дальнейшее увеличение глубины промерзания грунтов основания в процессе возведения земляного полотна.

При отсыпке земляного полотна допускается использование грунтов, включающих комья мерзлого грунта, размером не более толщины отсыпаемого слоя, которые равномерно распределяются в отсыпаемом слое и располагаются не ближе 1 м от откоса насыпи земляного полотна.

3.2.28. Уплотнение грунтов укаткой осуществляется по всей площади отсыпанного слоя не менее чем в 2 следа катками и в 3 следа гружеными автомобилями и тракторами с перекрытиями следов на 10 - 15 см. Число проходов грунтоуплотняющих машин по каждому следу рекомендуется одинаковым. Механизм для уплотнения выбирается в зависимости от ширины земляного полотна.

Уплотнение выполняют в 2 - 3 этапа с 3 - 4 проходами грунтоуплотняющего механизма по каждому следу.

При уплотнении грунтов укаткой необходимо повышенное внимание обращать на равномерность уплотнения по всей площади и особенно по ее краям, торцам, углам. В этих местах количество проходов механизмов необходимо увеличивать на 15 - 20 % по сравнению с приведенными в таблице 3.1 или производить доуплотнение грунта трамбованием.

3.2.29. Уплотнение грунтов трамбованием производится путем свободного сбрасывания трамбовки с высоты 3 - 6 м.

3.2.30. Трамбование грунта следует выполнять отдельными участками с одной стоянки в один - три следа ударом трамбовки вдоль котлована (траншеи). На каждом участке рекомендуется производить уплотнение в несколько этапов по 2 - 6 ударов трамбовки по каждому следу с последующем смещением каждого следа на 0,9 - 0,8 диаметра трамбовки. Количество этапов и число ударов в них назначается для уплотнения до отказа, устанавливаемых при опытном уплотнении.

3.2.31. После каждого этапа трамбования отдельных бугров на уплотненной поверхности выравнивают легкими ударами трамбовки, сбрасываемой с высоты 1 - 1,5 м.

3.2.32. Уплотнение грунта на каждом участке производится до расчетного отказа до тех пор, пока понижение уплотненной поверхности не уменьшится за один проход или удар до величины отказа равной Sв = 1 - 3 см, которая уточняется по результатам опытных работ.

В тех местах, где в процессе уплотнения из под трамбовки будет происходить интенсивное разжижение и выпирание переувлажненного грунта, его необходимо выбрать на 0,4 - 0,6 требуемой глубины уплотнения, а образовавшиеся приямки засыпать местным пылевато-глинистым грунтом с влажностью близкой к оптимальной.

После замены переувлажненного пылевато-глинистого грунта менее влажным, уплотнение грунтов продолжается до достижения требуемого отказа. Высота засыпки маловлажного грунта принимается на 15 - 20 % больше глубины приямков с учетом уплотняемой поверхности при трамбовании.

3.2.33. На границах между насыпным грунтом и грунтом природного залегания уплотнение производится до расчетного отказа Sa < 1 - 3 см, уплотняемого по результатам опытных работ, но при этом количество ударов трамбовки по одному следу рекомендуется не менее 6.

Количество этапов и число ударов в них, необходимых для уплотнения до предела, устанавливают в соответствии с данными, полученными при опытном уплотнении.

3.2.34. В процессе уплотнения грунтов укаткой и трамбованием необходимо:

обеспечить ровную поверхность планировки;

исключить переувлажнение уплотненных грунтов;

обеспечить сток с них поверхностных вод;

не допускать разуплотнения ранее уплотненных грунтов при движении механизмов в процессе устройства верхнего строения пути;

обеспечить минимальные расстояния от уплотняющих машин и механизмов до строительных конструкций, соответствующие данным таблице 3.5;

вести журнал производства работ;

не выполнять работы по устройству земляного полотна при среднесуточной температуре ниже -15 °С;

не допускать длительные перерывы между отсыпкой и уплотнением грунтов, при которых может произойти промерзание на глубину более 5 см при их укатке и 20 см при трамбовании.

Таблица 3.5

Минимальные расстояния от уплотняющих машин и механизмов до строительных конструкций

|

Масса уплотняющих машин и механизмов, кг |

Минимальное расстояние от уплотняющих строительных конструкций l (см) и толщина отсыпаемого слоя грунта над конструкциями (h0), в зависимости от соотношения масс строительных конструкций М (кг) и уплотняющих машин и механизмов, m, кг |

||||||

|

М ≤ m |

М ≤ 5 m |

М ≤ 10 m |

|||||

|

|

|

l |

h0 |

l |

h0 |

l |

h0 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Гидромолоты (навесные на экскаваторы) |

|

|

|

|

|

|

|

|

ГПМ-120 |

275 |

25 |

50 |

20 |

40 |

20 |

30 |

|

СП-62 |

2000 |

60 |

90 |

40 |

90 |

20 |

80 |

|

СП-71 |

50 |

50 |

70 |

30 |

70 |

20 |

60 |

|

Трамбовки (свободно падающие, подвесные к экскаватору) диаметром: |

|

|

|

|

|

|

|

|

1,2 |

2500 |

120 |

160 |

60 |

150 |

40 |

140 |

|

1,4 |

3500 |

140 |

180 |

70 |

170 |

40 |

160 |

|

1,6 |

4500 |

160 |

200 |

80 |

190 |

40 |

180 |

|

Виброплиты (подвешенные к крану или экскаватору) |

|

|

|

|

|

|

|

|

ВПП-2 |

2650 |

50 |

100 |

40 |

80 |

20 |

80 |

|

ВПП-3 |

1500 |

40 |

80 |

35 |

60 |

20 |

60 |

|

ВПП-5 |

1500 |

35 |

80 |

30 |

60 |

20 |

60 |

|

ВПП-6 |

950 |

30 |

60 |

25 |

50 |

20 |

50 |

|

Вибротрамбовка (подвесная к крану или экскаватору) ПВТ-3 |

2600 |

50 |

120 |

20 |

100 |

20 |

80 |

|

Виброплиты самопередвигающиеся |

|

|

|

|

|

|

|

|

SVP-12,5 |

150 |

10 |

30 |

5 |

20 |

5 |

20 |

|

SVP-25 |

270 |

15 |

40 |

10 |

30 |

5 |

30 |

|

SVP-31,5 |

500 |

20 |

50 |

10 |

40 |

5 |

40 |

|

SVP-63,1 |

700 |

25 |

60 |

15 |

50 |

5 |

50 |

|

BSD-31,5 |

1100 |

30 |

80 |

20 |

70 |

5 |

70 |

|

BSD-63 |

1400 |

35 |

90 |

25 |

80 |

5 |

80 |

|

GSD-22 |

200 |

15 |

40 |

10 |

90 |

5 |

30 |

|

Трамбовки электрические |

|

|

|

|

|

|

|

|

ИЭ-4504 |

130 |

20 |

50 |

5 |

35 |

5 |

35 |

|

ИЭ-4502А |

80 |

10 |

40 |

5 |

25 |

5 |

25 |

|

ИЭ-4505 |

28 |

5 |

15 |

5 |

10 |

5 |

10 |

|

Вибротрамбовки самопередвигающиеся |

|

|

|

|

|

|

|

|

ВУТ-5 |

100 |

10 |

30 |

5 |

20 |

5 |

20 |

|

ВУТ-4 |

200 |

15 |

40 |

5 |

30 |

5 |

30 |

|

ВУТ-3 |

350 |

20 |

50 |

5 |

40 |

5 |

40 |

|

СВТ-ЗМП |

350 |

20 |

50 |

5 |

40 |

5 |

40 |

3.2.35. Превышение земляного полотна по оси одной нитки верхнего строения кранового пути над другой в одном поперечном сечении не может превышать 100 мм.

3.2.36. Работы по устройству земляного полотна в зимнее время следует выполнять с учетом:

отсыпки в земляное полотно только маловлажных песчаных, а также пылевато-глинистых грунтов с влажностью Wp не выше 0,9 от влажности на пределе пластичности;

выполнения работ по отсыпке, разравниванию, уплотнению и контролю качества с высокой интенсивностью без перерывов, благодаря чему практически исключается смерзание грунтов в процессе производства работ.

При производстве работ в зимнее время не рекомендуется отсыпать пылевато-глинистый грунт во время обильных снегопадов.

3.2.37. Контролируемые показатели предельных отклонений, объемов и методов контроля при устройстве земляного полотна приведены в табл. 3.6.

Таблица 3.6

Контролируемые показатели земляного полотна

|

Технические рекомендации |

Предельные отклонения |

Контроль (метод, объем) |

|

|

1 |

2 |

3 |

4 |

|

1. |

Вид и характеристика вскрытого грунта естественного сложения земляного полотна (I тип) |

Должны соответствовать рекомендациям проекта и технических условий |

Технический осмотр всей поверхности земляною полотна. |

|

2. |

Вид и характеристика грунта основания земляного полотна (II - V типы) |

Должны соответствовать рекомендациям проекта и техническим условиям |

Технический осмотр всей поверхности земляного полотна. |

|

3. |

Вид грунта для устройства распределительной, подсыпочной планировочной насыпей. |

Должны соответствовать рекомендациям проекта и техническим условиям |

Технический осмотр всей поверхности земляного полотна. |

|

4. |

Содержание в грунте, предназначенном для устройства распределительной и планировочной насыпей: |

|

|

|

|

а) древесины, бытового мусора и др. гниющих материалов; |

Не допускается |

Ежесменный, визуальный |

|

|

б) органических веществ; |

Не должно превышать 0,5 % (по массе) |

Измерительный, по указаниям проекта, но не реже одного на каждые 1 тыс. м3 грунта и не менее двух на весь объем. |

|

|

в) комьев мерзлого грунта; |

Не должно превышать 15 % |

Визуальный, периодический по указаниям проекта. |

|

|

г) крупных включений твердых материалов |

Не должно превышать 30 % |

Визуальный периодический по указаниям проекта |

|

5. |

Наличие снега, льда в основаниях земляного полотна, а также в распределительных подушках и подсыпках |

Не допускается |

Визуальный периодический по указаниям проекта |

|

6. |

Влажность отсыпаемого грунта в распределительной планировочной и подсыпочной насыпях |

Должна быть в пределах, установленных проектом. Допускаются отклонения значений влажности от проектных не более 10 % от общего количества определений |

Измерительный, по указаниям проекта, но не менее одного определения влажности на 1 - 2 тыс. м3 грунта и не менее двух на весь объем |

|

7. |

Средний по проверяемому участку коэффициент уплотнения грунта Kcom в распределительной подушке и планировочной насыпи-подсыпке |

Не ниже проектного. Допускается снижение значений Kcom ниже проектных или приведенных в табл. 3.4 на 0,02 и не более 20 % от общего количества определений |

|

|

8. |

Средняя по проверяемому участку плотность сухого грунта (d) |

Не ниже проектной. Допускаются значения d ниже проектной, но не более, чем на 0,05 т/м в количестве, не превышающем 20 % от всех определений |

Измерительный по указаниям проекта, но не менее одного определения влажности на 1 - 2 тыс. м3 грунта и не менее двух на весь объем |

|

9. |

Средняя по проверяемому участку величина отказа Sa при контрольном уплотнении |

Не ниже величины, полученной при опытном уплотнении. Допускается снижение Sa не более чем на 50 % в пылевато-глинистых грунтах с повышенной влажностью |

Измерительный, по указаниям проекта, п. 3.2.32 и п. 3.2.33 настоящих Рекомендаций |

|

10. |

Отклонение отметок верха земляного полотна от проектного положения |

±50 мм |

Измерительный, по указаниям проекта п. 3.2.13 и п. 3.2.14 настоящих Рекомендаций |

|

11. |

Отклонение от проектного положения продольного профиля (уклона) земляного полотна |

±0,0013 |

Измерительный, по указаниям проекта, п. 3.2.13 настоящих Рекомендаций |

|

12. |

Отклонение от проектного положения поперечного уклона земляного полотна |

±0,001 |

Измерительный, по указаниям проекта, п. 3.2.12 настоящих Рекомендаций |

|

13. |

Отклонение размеров земляного полотна от проектного: |

|

Измерительный по крайним точкам земляного полотна |

|

|

а) по длине |

-500 мм |

|

|

|

б) по ширине |

-250 мм |

3.2.38. Все фактические показатели, характеризующие земляное полотно, заносятся в паспорт кранового пути (Приложение 4).

3.3. Рекомендации по верхнему строению наземного кранового пути

3.3.1. В состав верхнего строения наземного кранового пути входят:

балластная призма;

опорные элементы;

направляющие;

стыковые и промежуточные скрепления.

Геометрические параметры, размеры и условные обозначения элементов верхнего строения пути приведены в Приложении 7.

3.3.2. Балластная призма обеспечивает стабильное положение нитей направляющих крановых путей и передает давление от опорных элементов на земляное полотно.

3.3.3. Перед устройством балластной призмы необходимо определить гранулометрический состав балластных материалов. Результаты проверки необходимо занести в паспорт кранового пути.

3.3.4. В качестве материала балластной призмы наземных крановых путей следует применять щебень из природного камня по ГОСТ 7392, гравий или гравийно-песчаную смесь, крупный или мелкозернистый песок по ГОСТ 7394, а также гранулированные и доменные шлаки, гранулометрический состав которых приведен в таблице П.5.5 Приложения 5.

Использование металлургических шлаков не рекомендуется.

3.3.5. Минимальную высоту балластной призмы принимают не менее 100 мм (см. п. 2.21). Высоту плеча балластной призмы для полушпал принимают не менее 2/3 их высоты, а для балок и плит - не менее 50 мм.

3.3.6. До начала отсыпки балластного материала на подготовленном земляном полотне устанавливают разбивочные оси нитей направляющих кранового пути, в соответствии с ранее закрепленными геодезическими знаками.

3.3.7. В балластном слое не допускается наличие примесей, загрязнения и засорения.

3.3.8. Балластные призмы следует устраивать с равномерным уплотнением по всей площади.

3.3.9. При устройстве балластной призмы из гранулированного или доменного шлаков ее боковые откосы принимают - 1:1,2 - 1,5; при устройстве из щебня и гравия - 1:1 - 1,5.

3.3.10. Песчаный балласт в летнее время допускается уплотнять поливкой распыленной струей воды.

3.3.11. Работы по устройству балластных призм в зимнее время организовывают таким образом, чтобы балласт был доставлен, уложен и уплотнен, до его смерзания (таблица 3.8).

3.3.12. При устройстве путей в ветровых районах IV и VII категорий по ГОСТ 1451 боковые стороны балластного слоя из песка, гранулированного шлака рекомендуется ограждать или укреплять не выветриваемым балластным материалом.

Таблица 3.8

Время смерзания балластного материала

|

Время до начала смерзания, мин. |

|

|

-5 |

90 - 100 |

|

-10 |

60 - 80 |

|

-20 |

40 - 50 |

|

-30 |

30 - 40 |

3.3.13. На земляное полотно, состоящее из недренирующих грунтов, перед укладкой балластной призмы из щебня или гравия высотой не менее 300 мм дополнительно насыпается песчаная подушка высотой не менее 100 мм.

3.3.14. При укладке балластной призмы на увлажненное земляное полотно высоту балластного слоя под опорными элементами следует увеличивать в соответствии с данными, приведенными в таблице 3.9.

Таблица 3.9

Высота балластной призмы на увлажненном земляном полотне

|

Степень влажности грунта |

Увеличение высоты, % |

|

|

Маловлажные |

до 0,5 |

10 |

|

Влажные |

от 0,5 до 0,8 |

15 |

|

Насыщенные |

от 0,8 до 1,0 |

20 |

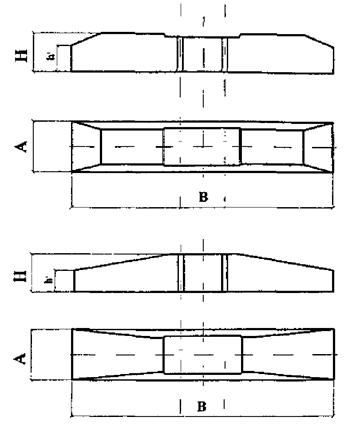

3.3.15. Опорные элементы направляющих могут выполняться в виде шпал, полушпал, продольных балок, плит, рам, монолитных железобетонных оснований, изготавливаемых по соответствующим ТУ (Приложение 7).

3.3.16. Опорные элементы в соответствии с настоящими рекомендациями следует применять в путях для кранов с вертикальной расчетной нагрузкой на колесо:

деревянные полушпалы - до 260 кН;

железобетонные полушпалы - до 325 кН;

продольные железобетонные элементы (балки, монолитные ленты) - 325 кН и более.

3.3.17. Железобетонные опорные элемента (полушпалы и продольные балки) рассчитываются в соответствии с рекомендациями СНиП 2.03.01.

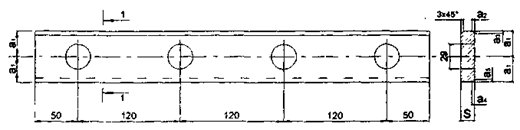

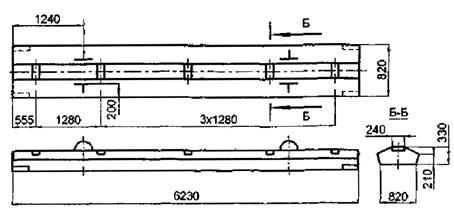

3.3.18. Рекомендуемые размеры опорных элементов*:

а) длина:

деревянных полушпал - 1300 мм;

железобетонных полушпал - 1000 мм;

продольных железобетонных балок - 6230 мм;

б) ширина:

монолитных железобетонных лент - 400 мм;

продольных железобетонных балок - 800 мм;

продольных железобетонных элементов (балок) - 800 мм.

* могут применяться опорные элементы, имеющие и другие размеры, обоснованные расчетами

3.3.19. Расстояние по осям полушпал в расчетах следует принимать не менее 500 мм и не более 1000 мм.

3.3.20. Деревянные полушпалы для крановых путей рекомендуется изготавливать путем распиливания на две равные части деревянных шпал железных дорог широкой колеи по ГОСТ 78 с последующим антисептированием торцов.

Допускается изготавливать деревянные шпалы из брусьев ГОСТ 8486 из древесины хвойных пород (сосны, ели, пихты, лиственницы), а также из березы. Полушпалы, изготовленные из древесины, рекомендуется пропитывать антисептиком «Уранит».

3.3.21. Количество опорных элементов определяется исходя из длины кранового пути и расчетного расстояния между осями полушпал для крановых путей с полушпалами или исходя из длины продольной железобетонной балки для крановых путей с железобетонными балками.

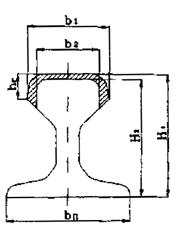

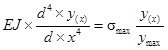

3.3.22. В качестве направляющих применяются:

новые железнодорожные рельсы Р43 - ГОСТ 7173, Р50 - ГОСТ 7174, Р65 - ГОСТ 8161, Р-75 ГОСТ 16210 (рис. П.7.1, таблица П.7.1 Приложение 7).

Старогодные железнодорожные рельсы I и II групп годности, прошедшие проверку и ремонт на предприятиях МПС, удовлетворяющие рекомендациям и имеющие сопроводительную документацию в соответствии с классификацией «Технических указаний об использовании старогодных рельсов на железных дорогах широкой колеи»;

рельсы типа КР 70, КР 80, КР 100, КР 120, КР 140 по ГОСТ 4121 (см. рис. П.7.1 (б), таблица П.7.1, Приложение 7).

3.3.23. Тип и сечение направляющих должны выбираться в зависимости от грузоподъемности и режима работы крана.

Количество направляющих определяется исходя из длины кранового пути.

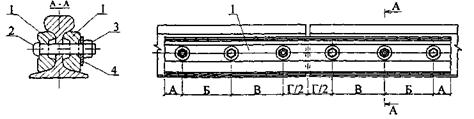

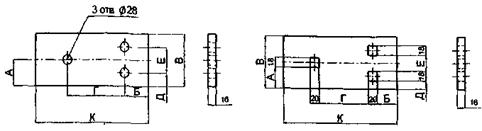

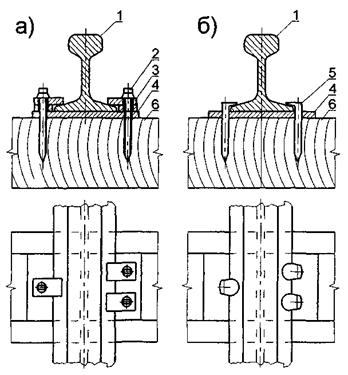

3.3.24. Для исключения боковых и продольных смещений направляющих (при работе крана) их необходимо крепить с помощью стыковых и промежуточных скреплений, которые допускается выполнять разъемными и неразъемными (рис. П.7.2 и П.7.4, Приложение 7).

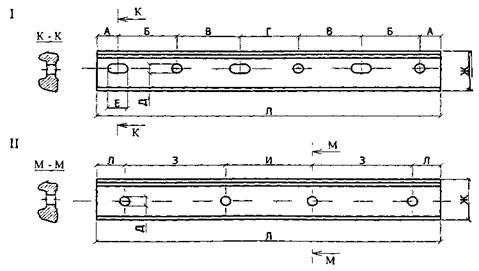

3.3.25. Для направляющих типа Р43, Р50, Р65, Р75 в качестве разъемных стыковых скреплений применяют двухголовые четырех- или шестидырные железнодорожные накладки (рис. П.7.2, П.7.3. приложение 7) по ГОСТ 7173, ГОСТ 19128, ГОСТ 8193, одновитковые пружинистые шайбы по ГОСТ 19115, стыковые болты по ГОСТ 11530, ГОСТ 8193 и гайки по ГОСТ 11532.

3.3.26. Для направляющих типа КР 70, КР 80, КР 100, КР 120, КР 140 стыковые скрепления должны выполняться в виде специальных накладок (рис. П.7.5, таблица П.7.3, приложение 7), болтов, гаек (ГОСТ 5915) и шайб (ГОСТ 11371).

3.3.27. Накладки для КР 70, КР 80, КР 100 изготавливаются из стали марок Ст3пс6-1 по ТУ 14-1-3023, а для КР 120 и КР 140 из 09Г2С-12 по ГОСТ 19282.

3.3.28. Болты следует применять по ГОСТ 7798 в соответствии с СНиП II-23 «Стыковые конструкции применительно к конструкциям, не рассчитываемым на выносливость».

3.3.29. Количество стыковых скреплений определяется исходя из длины кранового пути и количества направляющих.

3.3.30. Неразъемные стыковые скрепления выполняются в соответствии с ТУ.

3.3.31. Для прикрепления направляющих к опорным элементам применяют промежуточные скрепления, состоящие из подкладок, прижимов и прикрепителей.

3.3.32. Под направляющие на деревянные полушпалы следует устанавливать плоские металлические подкладки с отверстиями для путевых шурупов или костылей.

3.3.33. Подкладки необходимо располагать попеременно: то внутрь, то наружу одним отверстием по отношению к оси направляющих нитей крановых путей.

3.3.34. Конструкции промежуточных скреплений кранового пути с деревянными полушпалами показаны на рис. П.7.13 Приложение 7.

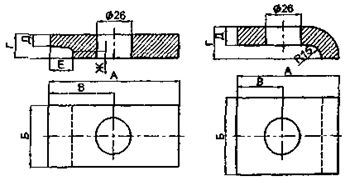

3.3.35. Промежуточные скрепления на железобетонных опорных элементах могут выполняться жесткими или упругими, общий вид которых приведен на рис. П.7.12 (Приложения 7).

3.3.36. Количество комплектов промежуточных скреплений равно количеству полушпал при крановом пути с полушпалами или определяется в зависимости от расстояний между узлами прикрепления направляющих к продольным опорным элементам.

3.3.37. Перед сборкой элементы верхнего строения (направляющие, промежуточные скрепления, опорные элементы направляющих и стыковые накладки) проверяются (по паспортам или сертификатам) на соответствие их качества рекомендациям ГОСТ и ТУ.

3.3.38. Полушпалы располагают перпендикулярно оси направляющей и крепят к последней полным комплектом промежуточных скреплений.

3.3.39. Расстояние между осями полушпал может соответствовать принятому в проекте. Допускается отклонение расстояния между осями полушпал до ±50 мм.

3.3.40. В деревянных полушпалах для шурупов и костылей следует сверлить отверстия диаметром 12 и глубиной 130 мм для костылей или диаметром 18 и глубиной 155 мм для путевых шурупов.

3.3.41. Общий вид и размеры подкладок, устанавливаемых под направляющие на деревянных полушпалах, показаны на рис. П.7.10 и в таблице П.7.5 Приложения 7. При установке направляющих на деревянных полушпалах допускается использовать железнодорожные подкладки по ГОСТ 12135 с фрезеровкой уклона или затеской мест установки подкладок с уклоном 1:20.

3.3.42. Под направляющие на железобетонные опорные элементы рекомендуется устанавливать прокладку из листа ОМБ-С1-10 по ГОСТ 7378 толщиной 10 - 12 мм. Допускается применение упругой прокладки изготовленной из транспортерной ленты толщиной 10 - 12 мм.

3.3.43. Направляющие к деревянным полушпалам следует прикреплять через прокладки путевыми шурупами по ГОСТ 809 или костылями по ГОСТ 5812 с прижимами. Общий вид и размеры прижимов представлены на рис. П.7.11 в таблице П.7.6, Приложение 7.

3.3.44. Для предохранения шурупов от самовывинчивания в отверстия полушпал перед закручиванием шурупов рекомендуется заливать расплавленный тугоплавкий битум.

3.3.45. Не допускается:

прикреплять направляющие к деревянным полушпалам шурупами без установки прижимов и забивать шурупы молотком;

приваривать направляющую к закладным деталям железобетонных опорных элементов.

3.3.46. Стыки направляющих следует располагать между опорными элементами. Величина зазора в стыке между направляющими не должна превышать 12 мм.

3.3.47. Смещение стыка одной нити кранового пути относительно другой в одном поперечном сечении не должно превышать ±20 мм.

3.3.48. Стыки должны быть закреплены полным числом смазанных болтов, установленных поочередно внутрь и наружу гайками.

3.3.49. Допуски на устройство верхнего строения кранового пути приведены в Приложении 12.

3.3.50. На крановом пути следует предусматривать участок длиной не менее 1,5 базы крана для стоянки крана в нерабочее время. Около участка выставить табличку: «Место стоянки крана». Допускаемые продольные и поперечные уклоны участка стоянки крана в не рабочее время могут быть не более 0,002, но разность отметок головок направляющих в одном поперечном сечении при этом не может превышать 40 мм.

3.3.51. По окончании сборки верхнего строения необходимо произвести геодезическую съемку, выполнить рихтовку и выправку крановых нитей.

3.3.52. По окончании устройства верхнего строения кранового пути необходимо восстановить для постоянного пользования створные линии с метками на расстоянии 0,5 м от проектной оси нити направляющей. После устройства верхнего строения кранового пути и установки путевого оборудования, необходимо составить акт приемки кранового пути под монтаж крана (Приложение 1 к Паспорту).

3.4. Рекомендации по путевому оборудованию

3.4.1. В состав путевого оборудования входят:

четыре тупиковых упора;

два ограничителя передвижения;

лотки для предотвращения износа токоподводящего кабеля;

заземление;

ограждение (для башенных кранов);

стяжки для колеи менее 8 м (для башенных кранов);

комплект знаков безопасности.

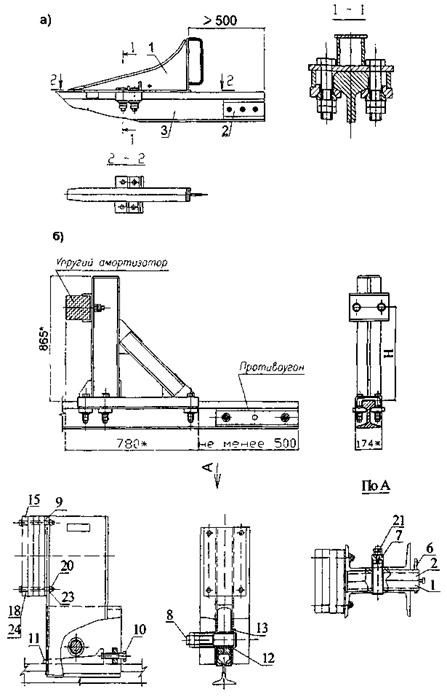

3.4.2. На концах направляющих кранового пути устанавливаются четыре тупиковых упора, расстояние от которых от оси последней полушпаы или от крайней точки направляющей на опорном элементе, может быть не менее 500 мм.

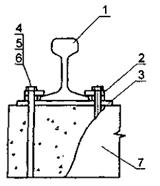

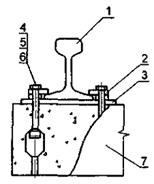

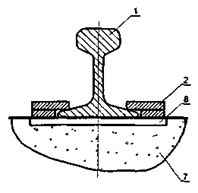

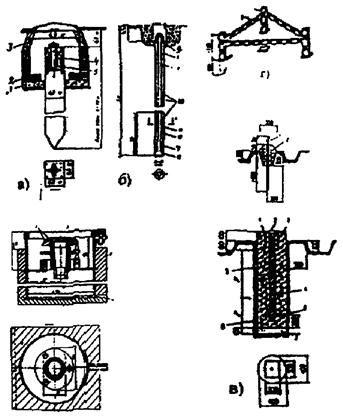

3.4.3. Тупиковые упоры обеспечивают гашение остаточной скорости и предотвращение схода крана с путей в аварийных ситуациях. После аварийного наезда упоры подвергаются полному техническому освидетельствованию, о чем делается запись в паспорте тупиковых упоров (Приложение 9). На рис. П.8.1 (а, б, в) и Приложения 8 показаны конструкции тупиковых упоров ударного и безударного типа, которые применяются в зависимости от типа, грузоподъемности и конструкции крана.

Тупиковые упоры необходимо крепить на направляющую в сечении, перпендикулярном оси кранового пути с учетом допускаемых отклонений в соответствии с Приложением 9.

3.4.4. При подходе к тупикам кран может одновременно касаться двух тупиков.

3.4.5. При ограничении зоны действия крана могут устанавливаться дополнительные тупиковые упоры и ограничители передвижения.

3.4.6. Комплект тупиковых упоров включает: четыре тупиковых упора и паспорт (Приложение 9), в котором указаны: завод-изготовитель, заводские номера, год выпуска и тип крана, для которых рекомендуется применять тупиковые упоры данной конструкции.

3.4.7. Помимо тупиковых упоров, для своевременного отключения механизма передвижения крана на конечных участках кранового пути необходимо устанавливать ограничители передвижения.

3.4.8. Тип и конструкция ограничителей передвижения выбираются в зависимости от типа установленного на кране концевого выключателя.

3.4.9. Показанные на рис. П.8.3 (Приложения 8) ограничители в виде линейки с концевым выключателем тина КУ-701 и в виде копира с концевым выключателем тина КУ-704, могут применяться на крановых путях независимо от конструкции опорных элементов.

3.4.10. Ограничители передвижения необходимо устанавливать таким образом, чтобы отключение двигателей механизма передвижения крана происходило на расстоянии полного пути торможения крана до тупиковых упоров.

3.4.11. Если в паспорте крана отсутствует указание о пути торможения крана, длину линейки принимают равной не менее 1200 мм.

3.4.12. Тупиковые упоры и ограничители передвижения изготавливаются в соответствии с ТУ и рабочими чертежами и маркой крана, эксплуатирующегося на данном крановом пути.

3.4.13. Тупиковые упоры и ограничители передвижения изготавливает специализированная организация, имеющая разрешение на серийное, несерийное повторяющееся и единичное производство подъемных сооружений, их узлов, механизмов, устройств, станций управления, систем защиты приборов безопасности и сменных грузозахватных органов.

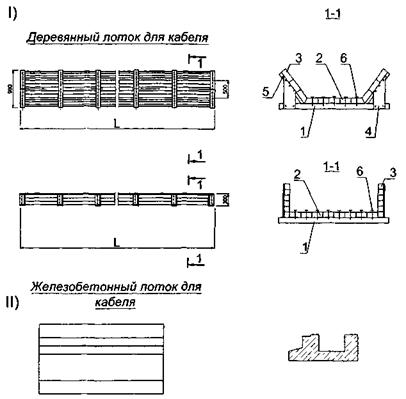

3.4.14. Во избежание попадания токоподводящего кабеля на направляющие рекомендуется:

для кранов с кабельным барабаном - спланировать грунт на уровне верха полушпал (железобетонной балки) или установить специальный лоток из деревянных или полимерных материалов;

для кранов без кабельного барабана - установить специальный лоток.

Общий вид и основные установочные размеры лотков приведены на рис П.8.2 Приложения 8.

3.4.15. Инвентарные секции кранового пути башенных кранов необходимо попарно связывать не менее чем одной поперечной стяжкой.

3.4.16. Стяжки должны изготавливаться либо из стальных груб - ГОСТ 3265, либо швеллера - ГОСТ 8240 или уголка - ГОСТ 8509.

3.4.17. Размеры и детали прикрепления стяжек к инвентарным секциям крановых путей показаны на рис. П.8.4 Приложения 8.

3.4.18. Для крановых путей портальных и козловых кранов стяжки не применяются.

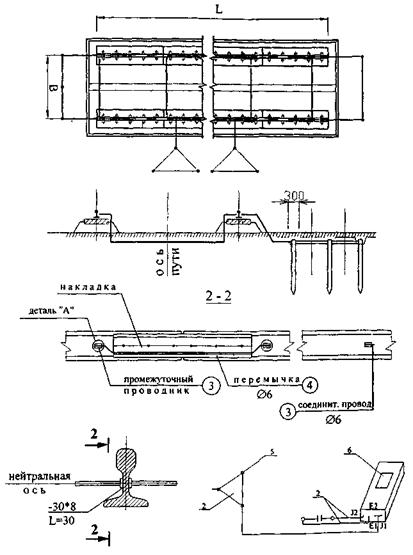

3.4.19. Крановый путь оборудуется системой заземления (рис. П.8.5, Приложение 8).

3.4.20. Устройство заземления наземных крановых путей необходимо выполнять в соответствии с рекомендациями ПУЭ.

3.4.21. При выполнении заземления необходимо обеспечить непрерывность электрической цепи, для чего направляющие в начале и конце пути, а также на стыках надежно соединяются перемычками, из круглой (6 - 9 мм) или полосовой стали с площадью сечения не менее 48 мм2. Перемычки приваривают к промежуточной пластине, привариваемой по нейтральной оси направляющей.

3.4.22. При длине кранового пути более 100 п.м. поперечные перемычки между направляющими устанавливаются через каждые 50 м.

3.4.23. Заземление выполняется в виде контура из располагаемых по прямой линии или треугольником трех стержней, в качестве которых следует применять трубы диаметром 50 - 70 мм, сталь угловую 50×50 мм и 60×50 мм или сталь круглую диаметром 10 - 20 мм и длиной 2 - 3 м.

Заземлители необходимо забивать или завинчивать в предварительно вырытую траншею глубиной от 300 до 700 мм таким образом, чтобы выступали концы на 100 - 200 мм, к которым привариваются соединительные проводники. Перед засыпкой траншеи необходимо составить акт сдачи-приемки заземления пути (Приложение 1 к Паспорту), а выступающие концы заземлителей и приваренные к ним проводники необходимо окрасить в черный цвет.

3.4.24. Соединение путей с заземлителем необходимо выполнять двумя проводниками с помощью сварки внахлест. Качество сварки следует проверить ударами молотка.

3.4.25. После устройства заземления необходимо проверить сопротивление растеканию тока заземляющей системы.

3.4.26. Оно может быть для питающей электрической сети 3-х фазного тока напряжением 380 В с глухозаземленной нейтралью не более 10 Ом, а с изолированной нейтралью - не более 4 Ом.

3.4.27. Сопротивление заземления и удельное сопротивление грунта можно измерять любым современным прибором (тип М416, рис. П.8.3 г, Приложение 8). Результаты проверки необходимо занести в акт сдачи-приемки заземления пути (Приложения 1 к Паспорту).

3.4.28. Места стоянки кранов в нерабочее время в зонах с повышенными ветровыми нагрузками 4 - 7 зона ГОСТ 1451 и в районах с повышенной сейсмичностью 4 - 5 балов оборудуются специальными противоугонными устройствами согласованными Ростехнадзором.

3.4.29. Вдоль кранового пути необходимо выставлять знаки безопасности с поясняющими табличками: «Входить на крановый путь посторонним запрещается», «Место стоянки крана», выполненные по ГОСТ 12.4.026.

3.4.30. Места расположения знаков безопасности следует выбирать согласно ППРК.

3.4.31. Для предупреждения травматизма при хождении по путям рабочих, в т.ч. и стропальщиков во время работы башенного крана, согласно рекомендациям Правил по кранам, крановые пути могут иметь ограждение по ГОСТ 23407 или согласно ППРК.

3.4.32. Сведения об установленном путевом оборудовании необходимо занести в паспорт кранового пути.

4. ПОДГОТОВКА И ПРОВЕДЕНИЕ ПРИЕМО-СДАТОЧНЫХ ИСПЫТАНИЙ КРАНОВОГО ПУТИ

4.1. Подготовка к приемо-сдаточным испытаниям включает полное комплексное обследование пути с определением упругой просадки кранового пути, величина которой не превышает значений указанных в паспорте кранового пути (Приложение 4).

4.2. Величина упругой просадки определяется по методике приведенной в приложении 10.

В случае превышения указанных значений величины упругой просадки необходимо произвести дополнительное уплотнение балластного слоя и подбивку опорных элементов.

4.3. После чего следует не менее 20 раз обкатать путь краном без груза и произвести планово-высотную съемку (нивелировку) кранового пути по головке направляющей, а после чего произвести рихтовку-выправку пути и не менее 5 раз обкатать краном с максимальным рабочим грузом и вновь произвести нивелировку, а после чего провести рихтовку-выправку просевших участков пути, если они выявлены.

4.4. Контроль планово-высотного положения с записью в паспорт кранового пути производит организация, имеющая право на проведение данного вида работ.

4.5. После обкатки крановый путь, снабженный комплектом технической документации, предъявляется к приемо-сдаточным испытаниям.

4.6. Приемо-сдаточные испытания предназначены для оценки качества выполненных работ по устройству крановых путей, его соответствия технической документации и принятию решения о вводе пути в эксплуатацию.

4.7. Приемо-сдаточные испытания проводятся приемочной комиссией, в состав которой входят представители заказчика (основного потребителя), разработчика проекта пути и исполнителя работ, а также эксперты сторонних организаций и органов, осуществляющих надзор за безопасностью.

4.8. Председателем комиссии назначается представитель заказчика.

4.9. При приемке кранового пути приемочной комиссии представляется комплект технической документации:

проект и паспорт кранового пути;

паспорта или сертификаты, инструкции по эксплуатации, описания, рабочие чертежи и другая документация на поставленные материалы и комплектующие изделия, требующие совместного рассмотрения;

проект производства работ краном (ППРК);

акт комплексного обследования (Приложение 15).

4.10. При приемке кранового пути комиссия проверяет систему организации на предприятии службы надзора и обслуживания крановых путей.

4.11. В процессе приемки необходимо определить упругую просадку кранового пути (Приложение 10), рекомендованная величина которой соответствует Таблице 5.4 Приложения 5.

При определении величины упругой просадки номинальный груз необходимо располагать в крайнем положении со стороны проверяемой направляющей.

4.12. Рекомендуется выполнить геодезическую съемку планово-высотного положения крановых путей.

4.13. Результаты рассмотрения технической документации, испытаний и обследований крановых путей заносятся в паспорт кранового пути, который окончательно заполняется владельцем кранового пути сразу же после сдачи его в эксплуатацию (Приложение 4).

4.14. Решение о вводе кранового пути в эксплуатацию утверждается председателем комиссии и оформлено в паспорте (Приложение 4).

4.15. Подписанный и утвержденный паспорт кранового пути является неотъемлемой частью документации на крановый путь и означает, что его эксплуатация разрешена.

4.16. Приемо-сдаточные испытания кранового пути рекомендуется совмещать со статическими и динамическими испытаниями крана при его полном техническом освидетельствовании.

5. РЕКОМЕНДАЦИИ ПО ЭКСПЛУАТАЦИИ НАЗЕМНЫХ КРАНОВЫХ ПУТЕЙ

5.1. Эксплуатация наземных крановых путей осуществляется в соответствии с ПБ-10-382-00 «Правила по кранам» и настоящими Рекомендациями.

5.2. Организации, осуществляющей эксплуатацию путей, рекомендуется иметь:

комплект эксплуатационной документации;

специальную службу Технического надзора;

аттестованных инженерно-технических работников (ИТР) и специалистов, на которых возложена ответственность по надзору за безопасной эксплуатацией и содержанием крановых путей в исправном состоянии*.

* - ИТР по надзору за безопасной эксплуатацией крановых путей (п. 7.3)

- ИТР, ответственный за содержание крановых путей в исправном состоянии (п. 7.3.10)

5.3. Руководители предприятий и частные лица - владеющие или эксплуатирующие крановые пути обеспечивают их содержание в исправном состоянии и организацию надлежащего освидетельствования, осмотра, ремонта, надзора и обслуживания.

В этих целях рекомендуется:

назначить инженерно-технических работников (ИТР) по надзору и за безопасной эксплуатацией, содержанием крановых путей в исправном состоянии;

создать ремонтную службу и установить порядок периодических освидетельствований осмотров, технических обслуживаний и ремонтов;

в соответствии с настоящими Рекомендациями установить порядок обучения и периодической проверки знаний ИТР и персонала обслуживающего крановые пути;

разработать инструкции для ИТР и обслуживающего персонала, журналы, планы предупредительных ремонтов и др. регламенты по безопасной эксплуатации крановых путей;

обеспечить выполнение ИТР настоящих Рекомендаций, а обслуживающим персоналом - инструкций.

5.4. Для осуществления надзора за безопасной эксплуатацией крановых путей владелец может назначить ИТР после обучения и проверки знания ими настоящих Рекомендаций, должностных инструкций для ответственных специалистов и производственных инструкций для обслуживающего персонала экзаменационной комиссией с участием инспектора Ростехнадзора и выдачи им соответствующего удостоверения.

5.5. Численность службы надзора и ее структура определяются владельцем крановых путей с учетом их количества, условий эксплуатации в соответствии с Типовыми нормами периодичности, трудоемкости и продолжительности технического обслуживания и ремонта крановых путей и согласовываются с органом Ростехнадзора.

5.6. ИТР по надзору за безопасной эксплуатацией крановых путей обязан:

осуществлять надзор за техническим состоянием и безопасной эксплуатацией крановых путей и принимать меры по предупреждению нарушений правил безопасности;

проводить освидетельствование крановых путей и выдавать разрешение на их эксплуатацию, в случаях, предусмотренных настоящими Рекомендациями;

контролировать выполнение выданных органами Ростехнадзора предписаний, а также соблюдение графиков периодического осмотра и ремонта крановых путей;

проверять соблюдение установленного настоящими Рекомендациями порядка допуска рабочих к обслуживанию крановых путей, а также участвовать в комиссиях по аттестации и периодической проверке знаний обслуживающего и ремонтного персонала, а также по проверке знаний ИТР, ответственных за содержание крановых путей в исправном состоянии;

контролировать наличие и выполнение производственных инструкций обслуживающим персоналом, ИТР, ответственными за содержание крановых путей в исправном состоянии;

проверять выполнение правил безопасности, планов предупредительных ремонтов и технологических регламентов при производстве работ, обращая особое внимание на применение работающими правильных приемов работы и мер личной безопасности, соблюдение системы нарядов-допусков при выполнении работ на крановых путях.

5.7. При выявлении неисправностей, а также нарушений настоящих Рекомендаций при обслуживании крановых путей, ИТР по надзору за безопасной эксплуатацией крановых путей рекомендуется принять меры по устранению неисправностей и нарушений, а в случае необходимости остановить грузоподъемный кран.

5.8. ИТР по надзору за безопасной эксплуатацией крановых путей не может допускать их эксплуатацию при:

выявлении неисправностей кранового пути;

истечении срока технического освидетельствования крановых путей;

обслуживании крановых путей не аттестованными рабочими и специалистами, а также, если не назначены ИТР, ответственные за содержание крановых путей в исправном состоянии;

отсутствии паспорта и эксплуатационной документации на крановые пути;

не выполнении выданных Ростехнадзором предписаний;

неисправности тупиковых упоров, ограничителей передвижения, системы заземления.

5.9. Ответственность за эксплуатацию и содержание крановых путей в исправном состоянии владелец может возложить на ИТР соответствующей квалификации, в подчинении которого находится персонал обслуживающий пути, после аттестации комиссией с участием инспектора Ростехнадзора знания им настоящих Рекомендаций и выдачи ему соответствующего удостоверения и должностной инструкции.

Номер и дата приказа о назначении ответственного лица, а также должность, фамилия, имя, отчество, номер удостоверения и подпись содержатся в паспорте крановых путей.

Эти сведения каждый раз заносят в паспорт после назначения нового ответственного лица.

На время отпуска, командировки, болезни или в других случаях отсутствия ответственного лица, выполнение его обязанностей возлагается приказом на работника, заменившего его по должности, имеющего соответствующую квалификацию и прошедшего аттестацию знаний настоящих Рекомендаций (без занесения его фамилии в паспорт крановых путей).

Владельцу рекомендуется создать условия для выполнения ответственным лицом возложенных на него обязанностей.

5.10. ИТР, на которого возложены обязанности за содержание крановых путей в исправном состоянии, обязан обеспечить:

содержание в исправном состоянии крановых путей (если содержание последних в исправном состоянии не возложено на другие службы) путем проведения периодических осмотров, технических обслуживаний и ремонтов в установленные графиком сроки, систематического контроля за правильным ведением журнала периодических осмотров и своевременного устранения выявленных неисправностей, а также личного осмотра крановых путей в установленные сроки;

обслуживание и ремонт крановых путей рекомендуется выполнять обученным и аттестованным персоналом, имеющим необходимые знания и достаточные навыки для выполнения возложенных на него обязанностей, а также периодическую проверку знаний обслуживающего персонала;

выполнение ремонтным персоналом производственных инструкций по обслуживанию крановых путей;

своевременную подготовку крановых путей к техническому освидетельствованию, а также подготовку к обследованию путей;

составление графиков технических обслуживаний и осмотров планово-предупредительных ремонтов, должностных инструкций для обслуживающего персонала;

вывод в ремонт крановых путей согласно графику;

выполнение установленного порядка допуска обслуживающего персонала и других рабочих на крановые пути для производства ремонтных и других работ;

хранение паспорта и другой технической документации на крановые пути, а также ведение журналов периодической проверки знаний персонала;

выполнение предписаний органов Ростехнадзора и ИТР по надзору за безопасной эксплуатацией крановых путей;

паспорт на крановые пути окончательно заполняется владельцем крановых путей, на основании следующих документов: рабочих чертежей на крановый путь; актов освидетельствования скрытых работ и промежуточной приемки ответственных конструкций; сертификатов и паспортов на материалы и изделия; паспорта сварщика; справки организации принимающей пути в эксплуатацию о выполнении недоделок, выявленных приемосдаточной комиссией при приемке путей в эксплуатацию.

Содержание в исправном состоянии крановых путей может быть возложена распоряжением владельца путей на другого специалиста соответствующей квалификации.

5.11. Для предприятий с малым числом крановых путей, на которых не могут быть назначены все ответственные лица, предусмотренные настоящими Рекомендациями, по согласованию с органом Ростехнадзора выполнение обязанностей ИТР, ответственного за содержание крановых путей и грузоподъемных машин в исправном состоянии, может возлагаться на одного ИТР или по договору на работников специализированной организации инженерного центра.

5.12. Периодическая проверка знаний ИТР по надзору за безопасной эксплуатацией крановых путей, ИТР, ответственных за содержание крановых путей в исправном состоянии, рекомендуется проводить не реже одного раза в 3 года комиссией предприятия или учебной организацией с участием инспектора Ростехнадзора после обучения их по соответствующим программам.

5.13. Повторная проверка знаний обслуживающего персонала (слесарей, электромонтеров и др.) квалификационной комиссией проводится:

периодически, не реже одного раза в 12 мес.;

при переходе работника на другое место;

по требованию ИТР по надзору за безопасной эксплуатацией крановых путей или инспектора Ростехнадзора.

Повторная проверка знаний проводится в объеме производственной инструкции. Участие инспектора в повторной проверке знаний обслуживающего персонала не обязательно.

В необходимых случаях орган Ростехнадзора может потребовать проведения аттестации с участием своего представителя.

О дате проведения экзаменов орган Ростехнадзора (инспектор) уведомляется не позднее, чем за 10 дней.

5.14. Результаты аттестации и периодической проверки знаний обслуживающего персонала оформляются протоколом с отметкой в удостоверении.

5.15. Эксплуатационная документация по крановым путям включает:

паспорт;

документы аттестации ИТР и обслуживающего персонала (состав и квалификация).

5.16. Служба технического надзора обязана обеспечить специалистов правилами, должностными инструкциями и руководящими материалами, а обслуживающий персонал - производственными инструкциями по безопасной эксплуатации путей.

Обеспечивать выполнение указанных документов обслуживающим персоналом.

Проводить текущий планово-предупредительный и выборочный (внеплановый) ремонт путей.

Осуществлять контроль за восстановлением элементов путей, а также за своевременной очисткой путей от снега и наледи в зимнее время.

Следить за тем, чтобы эксплуатация заземления кранового пути осуществлялась в соответствии с рекомендациями «Правил технической эксплуатации электроустановок потребителей» и «Правил техники безопасности при эксплуатации электроустановок потребителей».

5.17. В процессе эксплуатации специализированная организация не реже одного раза в 3 года, проверяет состояние элементов заземления путем осмотра с выборочным вскрытием грунта, при разрушении 50 % сечения, заземлители могут заменяться (оформляется актом).

5.18. Ежегодно, а также после каждого ремонта заземлителей владелец проводит проверку наличия цепи между заземлителями и заземляющими элементами, обычно сопротивление контактов в цепи защитного заземления не превышаем 0,05 Ом (оформляется актом).

5.19. После устройства и ремонта заземлителей, а также в процессе эксплуатации, владелец не реже 1 раза в 6 лет проводит проверку цепи фаза-нуль в электросетях с глухозаземленной нейтралью (оформляется актом).

5.20. Проводить периодические инструментальные обследования путей, с целью контролирования расчетных параметров, геометрических размеров и просадок путей, отбор проб земляного полотна.

5.21. Для проведения инструментальных обследований, отбора проб земляного полотна и ремонтных работ Службе технического надзора рекомендуется иметь комплект соответствующих приборов и инструмента, перечень которых приводится в Приложении 11.

5.22. Служба технического надзора обязана при эксплуатации крановых путей осуществлять постоянный контроль за их исправным состоянием, с этой целью рекомендуется систематически проводить различные виды технических осмотров и освидетельствований. Ежесменный осмотр проводится крановщиком перед каждой сменой. Во время этого осмотра крановщик визуально оценивает состояние пути и путевого оборудования.

Плановые (текущие) осмотры проводятся согласно графиков, составленных ИТР ответственным за содержание крановых путей в исправном состоянии.

Во время этих осмотров визуально проверяется состояние элементов крановых путей и путевого оборудования.

5.23. Периодичность осмотров устанавливает организация-владелец, с учетом особенностей эксплуатации путей на конкретном объекте.

5.24. Годовой график текущих осмотров составляет Служба технического надзора, утверждает график главный инженер предприятия.

5.25. Результаты текущих осмотров с указанием выявленных дефектов и повреждений необходимо фиксировать в журнале осмотров и технических освидетельствований путей.

5.26. В случае выявления грубых нарушений правил технической эксплуатации путей, помимо фиксирования в журнале, составляются акты, содержащие перечень выявленных нарушений и повреждений с указанием предписываемых мероприятий сроков их устранения.

В составлении актов участвует служба технического надзора.

5.27. Контроль по устранению выявленных дефектов и повреждений возлагается на ответственного по надзору за безопасной эксплуатацией крановых путей.

5.28. Внеплановые (дополнительные) осмотры крановых путей проводятся при особо неблагоприятных метеорологических условиях (ливнях, таянии снега и т.п.), также при наличии неустойчивых участков пути. При необходимости следует проводить инструментальную проверку и выверку элементов кранового пути.

5.29. При обнаружении дефектов и повреждений аварийного характера в процессе проведения плановых (текущих) и внеплановых (дополнительных) осмотров следует немедленно уведомить руководство организации, предписанием запретить работу крана и оградить аварийный участок.

5.30. Находящиеся в эксплуатации крановые пути периодически подвергаются частичному, полному техническому освидетельствованию и комплексному обследованию.

5.31. Частичное освидетельствование путей для кранов, устанавливаемых на временных площадках, или кранов первого года эксплуатации, устанавливаемых на площадках постоянной эксплуатации, проводится один раз в 20 - 24 смены работы крана.

При дальнейшей эксплуатации крановых путей частичное освидетельствование проводится не реже одного раза в 6 месяцев.

5.32. Полное техническое освидетельствование крановых путей проводится не реже одного раза в 3 года, для редко используемых кранов (путей класса точности Т4) - не реже одного раза в 5 лет. Отнесение путей к категории редко используемых кранов производится владельцем путей по согласованию с органами Ростехнадзора.

5.33. Внеочередное (внеплановое) частичное или полное техническое освидетельствование крановых путей проводится вне зависимости от срока ранее проведенного или повторного обследования в следующих случаях:

по требованию органов Ростехнадзора при обнаружении признаков дефектов, угрожающих безопасной эксплуатации;

после землетрясений, наводнений, пожаров и других стихийных бедствий, повлекших за собой изменение свойств и параметров конструкций;

по запросу владельца крановых путей или грузоподъемного механизма.

Частичное техническое освидетельствование проводится владельцем путей с записью в журнале результатов освидетельствования.

5.34. Полное техническое освидетельствование проводится специализированной организацией имеющей разрешение на данный вид деятельности с занесением результатов в журнал освидетельствований и составлением акта и дефектной ведомости.

5.35. Комплексное обследование крановых путей необходимо проводить:

при регистрации вновь устанавливаемых грузоподъемных кранов как на вновь смонтированные, так и на ранее эксплуатировавшиеся крановые пути;

по истечении срока эксплуатации крановых путей не менее 3-х лет или установленного предыдущим обследованием.

5.36. Комплексное обследование проводится специализированной организацией, имеющей соответствующее разрешение, комиссией в составе не менее трех человек: геодезист; инженеры-строители по путевому оборудованию и по строительным конструкциям.

5.37. При техническом освидетельствовании проводятся:

осмотр элементов кранового пути и путевого оборудования;

инструментальная выверка положения направляющих и элементов путевого оборудования; приборно-инструментальная диагностика.

5.38. При полном техническом освидетельствовании проверяется наличие и фактическое состояние, а так же проводится инструментальная выверка положения элементов кранового пути путевого оборудования, с испытанием тупиковых упоров, ограничителей передвижения и элементов заземления пути.

5.39. Комплексное обследование крановых путей включает проверку наличия и состояния эксплуатационной и проектно-конструкторской документации, а также перечня работ выполняемых при полном техническом освидетельствовании и завершается передачей документов комплексного обследования, Ведомостью дефектов и Актом комплексного обследования.

5.40. По результатам комплексного обследования при необходимости следует:

произвести рихтовку крановых путей и выправку их по уровню;

заменить дефектные направляющие, промежуточные, стыковые скрепления и опорные элементы;

восстановить поперечный профиль балластной призмы с заменой заросшего и загрязненного балласта чистым балластным материалом;

подтянуть ослабленные болтовые соединения;

обеспечить правильность установки и укрепить тупиковые упоры и ограничители передвижения;

при необходимости произвести окраску тупиковых упоров и ограничителей передвижения в отличительный (красный) цвет, хорошо видимый из кабины крановщика;

очистить водоотводы от мусора и посторонних предметов.

5.41. При внеочередном техническом освидетельствовании приказом по организации-владельцу путей, назначают комиссию, в которую кроме представителей службы Технического надзора входят представители службы техники безопасности и других подразделений.