научно-исследовательский, проектно-конструкторский

и технологический институт бетона и железобетона (ниижб)

фонд помощи строительному делу и прогрессивным

начинаниям

Руководящие

технические материалы по сварке

и контролю качества СОЕДИНЕНИЙ АРМАТУРЫ И

ЗАКЛАДНЫХ ИЗДЕЛИЙ ЖЕЛЕЗОБЕТОННЫХ

КОНСТРУКЦИЙ

(РТМ 393-94)

Москва, 1994 г.

Настоящие Руководящие технические материалы (РТМ 393-94) разработаны в НИИЖБ Госстроя России «Инструкции по сварке соединений арматуры и закладных деталей железобетонных конструкций (СН 393-79), а также в развитие:

ГОСТ 14098-91 «Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры»;

ГОСТ 10922-90 «Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия»;

ГОСТ 23858-79 «Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки»;

а также в части требований к арматуре и закладным изделиям:

СНиП 2.03.01-84 «Бетонные и железобетонные конструкции»;

СНиП 3.03.01-87 «Несущие и ограждающие конструкции»;

СНиП 3.09.01-85 «Производство сборных железобетонных конструкций и изделий».

РТМ 393-94 разработаны коллективом авторов:

кандидаты технических наук: A.M. ФРИДМАН, Т.И. МАМЕДОВ;

инженеры: Г.Г. ГУРОВА, В.М. СКУБКО.

Руководитель - A.M. ФРИДМАН.

РТМ 383-94 подготовлены к изданию и выпуску Фондом помощи строительному делу и прогрессивным начинаниям.

РТМ 393-94 рекомендованы секцией НТС НИИЖБ Госстроя России к применению в качестве основного технологического документа по сварке арматуры и закладных изделий железобетонных конструкций и контролю их качества на предприятиях строительной индустрии, в монтажных и проектных организациях, а также при лицензировании деятельности предприятий и сертификации выпускаемой ими продукции.

СОДЕРЖАНИЕ

ЧАСТЬ I. ТЕХНОЛОГИЯ ЗАВОДСКОЙ И МОНТАЖНОЙ СВАРКИ СОЕДИНЕНИЙ АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Настоящие «Руководящие технологические материалы по сварке арматуры и закладных изделий железобетонных конструкций» составлены в развитие ГОСТ 14098-91, ГОСТ 10922-90, ГОСТ 23858-79, а также СНиП 2.03.01-84, СНиП 3.03.01-87 и СНиП 3.09.01-85.

1.2. Руководящие технологические материалы содержат требования по технологии сварки соединений арматуры между собой и с плоскими элементами проката при изготовлении арматурных изделий (сеток, каркасов, стыковых соединений стержней) и закладных изделий, а также при монтаже элементов сборных и возведении монолитных железобетонных конструкций. Устанавливают методы и объемы контроля качества сварных соединений.

Конструкции сварных соединений, класс и марка арматурной стали и металлопроката должны быть указаны в проектной документации.

1.3. В «Руководящие технологические материалы...» включены все регламентированные ГОСТ 14098-91 сварные соединения, представленные в виде чертежей и таблиц, а также приложения 1 и 2.

1.4. Способы и технологию сварки, а также область применения арматуры различных классов и марок стали с учетом эксплуатационных качеств сварных соединений надлежит выбирать, пользуясь табл. 1.1 и приложением 2 настоящих РТМ.

Таблица 1.1

|

Обозначение типа соединения по ГОСТ 14098-91 |

Способ и технологические особенности сварки |

Положение стержней при сварке |

Условие производства |

Пункты РТМ, где изложены требования по технологии сварки |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Крестообразное |

К1-Кт |

Контактная точечная двух стержней |

Любое |

Заводское |

|

|

К2-Кт |

То же, трех стержней |

||||

|

К3-Рр |

Дуговая ручная прихватками |

Монтажное |

|||

|

Стыковое |

C1-Ко |

Контактная стержней одинакового диаметра |

Горизонтальное |

Заводское |

|

|

С2-Кн |

Контактная стержней разного диаметра |

||||

|

С3-Км |

Контактная стержней одинакового диаметра с последующей механической обработкой |

||||

|

С4-Кп |

Контактная стержней одинакового диаметра с предварительной механической обработкой |

||||

|

С5-Мср |

Ванная механизированная под флюсом в инвентарной форме |

Монтажное |

|||

|

С6-Мп |

Дуговая механизированная порошковой проволокой в инвентарной форме |

||||

|

С7-Рв |

Ванная одноэлектродная в инвентарной форме |

||||

|

С8-Мф |

Ванная механизированная под флюсом в инвентарной форме |

Вертикальное |

|||

|

С9-Мп |

Дуговая механизированная порошковой проволокой в инвентарной форме |

||||

|

С10-Рв |

Ванная одноэлектродная в инвентарной форме |

||||

|

С11-Мф |

Ванная механизированная под флюсом в инвентарной форме спаренных стержней |

Горизонтальное |

|||

|

С12-Мп |

Дуговая механизированная порошковой проволокой в инвентарной форме спаренных стержней |

||||

|

С13-Рв |

Ванная одноэлектродная в инвентарной форме спаренных стержней |

||||

|

С14-Мп |

Дуговая механизированная порошковой проволокой на стальной скобе-накладке |

||||

|

C15-Pc |

Ванно-шовная на стальной скобе-накладке |

||||

|

C16-Mo |

Дуговая механизированная открытой дугой голой легированной проволокой (СОДГП) на стальной скобе-накладке |

||||

|

С17-Мп |

Дуговая механизированная порошковой проволокой на стальной скобе накладке |

Вертикальное |

|||

|

C18-Mo |

Дуговая механизированная открытой дугой голой легированной проволокой (СОДГП) на стальной скобе-накладке |

||||

|

С19-Рм |

Дуговая ручная многослойный швами на стальной скобе-накладке |

||||

|

С20-Рм |

Дуговая ручная многослойными швами без стальной скобы-накладки |

||||

|

С21-Рн |

Дуговая ручная швами с накладками из стержней |

Любое |

Монтажное и заводское |

||

|

С22-Ру |

Дуговая швами с удлиненными накладками из стержней |

||||

|

С23-Рэ |

Дуговая ручная швами без дополнительных технологических элементов |

||||

|

С24-Мф |

Ванная механизированная под флюсом в комбинированных несущих и формующих элементах |

Горизонтальное |

Монтажное |

||

|

С25-Мп |

Дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах |

||||

|

С26-Рс |

Ванная одноэлектродная в комбинированных несущих и формующих элементах |

||||

|

С27-Мф |

Ванная механизированная под флюсом в комбинированных несущих и формующих элементах |

Вертикальное |

|||

|

С28-Мп |

Дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах |

||||

|

С29-Рс |

Ванная одноэлектродная в комбинированных несущих и формующих элементах |

||||

|

С30-Мф |

Ванная механизированная под флюсом в комбинированных несущих и формующих элементах спаренных стержней |

Горизонтальное |

|||

|

С31-Мп |

Дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах спаренных стержней |

||||

|

С32-Рс |

Ванная одноэлектродная в комбинированных несущих и формующих элементах спаренных стержней |

||||

|

Нахлесточное |

Н1-Рш |

Дуговая ручная швами |

Любое |

Заводское |

|

|

Н2-Кр |

Контактная по одному рельефу на пластине |

Горизонтальное |

|||

|

Н3-Кп |

То же, по двум рельефам на пластине |

||||

|

Н4-Ка |

Контактная по двум рельефам на арматуре |

||||

|

Тавровое |

Т1-Мф |

Дуговая механизированная под флюсом без присадочного металла |

Вертикальное |

Заводское |

|

|

Т2-Рф |

Дуговая ручная с малой механизацией под флюсом без присадочного материала |

||||

|

Т3-Мж |

Дуговая механизированная под флюсом без присадочного материала по рельефу |

||||

|

Т6*-Кс |

Контактная рельефная сопротивлением |

||||

|

Т7-Ко |

Контактная рельефная оплавлением |

||||

|

Т8-Мв |

Дуговая механизированная в углекислом газе (CO2) в выштампованное отверстие |

||||

|

Т9-Рв |

Дуговая ручная с выштампованное отверстие |

||||

|

Т10-Мс |

Дуговая механизированная в СО2 в отверстие |

||||

|

Т11-Мц Т12-Рз |

То же, в цикованное отверстие |

||||

|

Дуговая ручная валиковыми швами в раззенкованное отверстие |

|||||

|

Т13-Рн |

Ванная одноэлектродная в инвентарной форме |

Горизонтальное |

* Соединения Т4 и Т5 из ГОСТ 14098-91 исключены.

1.5. При производстве работ по сварке соединений арматуры и закладных изделий железобетонных конструкций должны выполняться требования, предусмотренные главами СНиП по проектированию, производству работ и приемке сборных и монолитных железобетонных конструкций, а также главами СНиП по организации строительства и технике безопасности в строительстве, Правилами пожарной безопасности при производстве строительно-монтажных работ и другими нормативными документами, утвержденными и согласованными в установленном порядке.

1.6. Арматурную сталь и металлопрокат для изготовления сварных арматурных и закладных изделий следует применять в соответствии с указаниями раздела 2 настоящих РТМ, ГОСТ 14098-91, ГОСТ 5781-82, ГОСТ 10884-81, ГОСТ 6727-80, ГОСТ 535-88, ГОСТ 380-88, СНиП 2.03.01-84, СНиП II-28-81.

1.7. Защита сварных арматурных и закладных изделий железобетонных конструкций от коррозии должна производиться в соответствии с требованиями, предусмотренными главой СНиП 2.03.11-85.

1.8. Выбор типов конструкций и способов сварки соединений арматуры и элементов закладных изделий следует осуществлять из условия:

а) применения сварных соединений и технологии сварки, обеспечивающих наиболее высокие эксплуатационные качества и полное использование механических свойств арматурной стали;

б) максимально возможного сокращения материальных и трудовых затрат на выполнение сварных соединений путем применения:

автоматизированных, механизированных и производительных ручных способов сварки;

эффективных и высококачественных сварочных материалов;

эффективных методов контроля качества сварных соединений.

1.9. В заводских условиях при изготовлении сварных арматурных сеток, каркасов и сварке стыковых соединений стержней следует применять преимущественно контактную точечную и стыковую сварку, а при изготовлении закладных изделий - механизированную сварку под флюсом и контактную рельефную сварку.

При отсутствии необходимого сварочного оборудования допускается выполнять в заводских условиях крестообразные, стыковые, нахлесточные и тавровые соединения арматуры, применяя перечисленные в настоящих РТМ способы дуговой сварки.

1.10. При монтаже арматурных изделий и сборных железобетонных конструкций в первую очередь должны применяться механизированные способы сварки, обеспечивающие возможность неразрушающего контроля качества сварных соединений (например, ультразвуковой дефектоскопии).

1.11. Допускается замена типов соединений и способов их сварки, указанных в чертежах типовых и индивидуальных рабочих проектов зданий и сооружений, на равноценные по эксплуатационным качествам в соответствии с приложением 2. Допускается также применение не предусмотренных настоящим документом и ГОСТ 14098-91 типов соединений и способов сварки при условии соблюдения требований указанного стандарта и ГОСТ 10922-90 и при наличии ведомственного нормативного документа, утвержденного в установленном порядке.

1.12. Руководство сварочными работами и обеспечение технологических условий сварки, включающих правильность и рациональное применение стали, сварочных материалов, выбор оборудования и наладку режимов, контроль на всех стадиях выполнения работ и документальное фиксирование вплоть до сдачи объекта, осуществляет инженер (техник) по сварке или лицо, назначенное на указанную работу (мастер, прораб).

Инженерно-технический персонал обязан один раз в год проходить аттестацию по официально утвержденной строительным министерством (концерном) программе.

1.13. К работам по изготовлению сварных соединений арматуры и закладных изделий допускаются сварщики, прошедшие теоретическое и практическое обучение по сварке, соответствующих профилю их работы и имеющие удостоверения на право производства данных работ.

1.14. Условия сварки соединений с указанием фамилии сварщиков следует фиксировать в типовом журнале сварочных работ.

Клеймить сварные соединения следует в местах, указанных на чертеже,

1.15. Не допускается сварка с использованием неисправного оборудования, при ненадежных электрических сетях, перебоях в подаче электроэнергии, а также при колебаниях напряжения в сети более 5 % оптимальной величины, последние два условия должны соблюдаться особенно строго при ванной и ванно-шовной сварке стыковых соединений арматуры.

1.16. Сварочное оборудование и источники питания дуги должны каждые полгода подвергаться паспортизации. Эксплуатация сварочного оборудования, не имеющего паспорта или с просроченным сроком паспортизации, не допускается.

Основные сведения по эксплуатации сварочного оборудования и формы документации приведены в приложении 3.

2. АРМАТУРНАЯ СТАЛЬ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Для армирования железобетонных конструкций различного назначения применяют стержневую арматуру и арматурную проволоку гладкого и периодического профиля, используемую при изготовлении сварных арматурных сеток, каркасов, закладных изделий и стержней, сваренных в мерные линейные изделия для обычных и предварительно напряженных конструкций.

Соединение элементов железобетонных конструкций между собой осуществляют через выпуски арматуры и закладные изделия, используя технологический процесс сварки, в котором следует учитывать особенности химического состава стали, масштабный фактор, условия выполнения работ и др.

2.1. Стержневая арматурная сталь

2.1.1. Стержневая арматурная сталь должна отвечать требованиям:

горячекатаная - ГОСТ 5781-82 (1);

термомеханически упрочненная - ГОСТ 10884-81 (2).

По механическим свойствам стержневая арматурная сталь подразделяется на классы, обозначаемые римскими цифрами от I до VII (после буквенных символов соответственно для горячекатаной арматурной стали - А, для термомеханически упрочненной - Ат). Осуществляемым переходом на новое обозначение в соответствии с международными в обозначении арматурной стали отражают ее класс прочности в виде установленного стандартами нормируемого значения условного или физического предела текучести в Н/мм2 (например, А400, Ат600 и т.п.).

В зависимости от эксплуатационных характеристик арматуры в обозначении термомеханически упрочненной арматурной стали свариваемой присваивается индекс С, стойкой против коррозионного растрескивания - индекс К (например, Ат-IVС, Ат-600К и т.п.).

На предприятиях строительной индустрии стержневую арматурную сталь классов А-III и Ат-IIIС нередко упрочняют вытяжкой для повышения ее прочностных характеристик (при некотором снижении пластических свойств). Упрочнение вытяжкой производят до контролируемого удлинения и контролируемого напряжения не менее 540 Н/мм2 или только удлинения (без контроля напряжения). Такое упрочнение вытяжкой должно производиться на основе документа, регламентирующего для соответствующей марки стали режимы и параметры упрочнения этой арматурной стали, ее электронагрева и контактной сварки, длины заготовок и допускаемых отклонений размеров стержней, их предварительного натяжения, а также методы контроля в условиях производства. Указанная упрочненная вытяжкой арматурная сталь обозначается А-IIIв.

2.1.2. Оценка технологических возможностей использования свариваемой арматурной стали приведены в подразделе 2.5.

2.1.3. Механические свойства горячекатаной стержневой арматурной стали приведены в табл. 2.1, термомеханически упрочненной - в табл. 2.2; геометрические и физические параметры арматуры - в табл. 2.3, ее химический состав - в табл. 2.4 и 2.5.

Таблица 2.1

|

Марка стали |

Диаметр стержней, d мм |

Предел текучести, σт |

Временное сопротивление разрыву, σв |

Относительное удлинение, d5 % |

Равномерное удлинение, dр % |

Испытание на загиб в холодном состоянии (с - толщина оправки, d - диаметр стержня |

|||

|

МПа |

кг/мм2 |

МПа |

кгс/мм2 |

||||||

|

не менее |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

A-I |

Ст3сп Ст3пс Ст3кп |

61) - 40 |

235 |

24 |

373 |

38 |

25 |

- |

180°, с = d |

|

Ст3Гпс |

|||||||||

|

А-II |

Ст5сп Ст5пс |

10 - 40 |

295 |

30 |

490 |

50 |

10 |

- |

180°, с = 3d |

|

18Г2С |

40 - 80 |

||||||||

|

10ГТ2) |

10 - 32 |

||||||||

|

Ас-II |

(36 - 40) |

295 |

30 |

441 |

45 |

25 |

- |

180°, с = 1d |

|

|

А-III3) |

35ГС3) 25Г2С |

6 - 40 |

392 |

40 |

590 |

60 |

14 |

- |

90°, с = 3d |

|

Ас-III |

14ГСР |

10 - 28 |

390 |

40 |

590 |

60 |

14 |

- |

180°, с = 3d |

|

А-IV4) |

20ХГ2Ц 20ХГ2Т |

10 - 32 (36 - 40) |

590 |

60 |

883 |

90 |

6 |

2 |

45°, с = 5d |

|

80С |

10 - 18 (6 - 8) |

||||||||

|

А-V |

23Х2Г2Т |

(6 - 8) 10 - 32 (36 - 40) |

785 |

80 |

1030 |

105 |

7 |

2 |

45°, с = 5d |

|

А-VI |

22Х2Г2АЮ 22Х2Г2Р 20Х2Г2СР |

10 - 22 |

980 |

100 |

1230 |

125 |

6 |

2 |

45°, с = 5d |

|

22Х2Г2С |

10 - 40 |

||||||||

|

Арматурная сталь, упрочненная вытяжкой |

|||||||||

|

А-IIIв |

35ГС 25Г2С |

6 - 40 |

540 |

55 |

590 |

60 |

12 |

2 |

45°, с = 3d |

1) По ТУ 14-15-154-86 может поставляться арматура диаметром 5,5 мм, используемая вместо арматуры диаметром 6 мм.

2) Арматура класса Ас-II нормируется по величине ударной вязкости при температуре -60 °С, равной 0,5 МДж/м2.

3) К классу А-III относится сталь марки 32Г2Рпс, выпускаемая в ограниченных объемах.

4) Значения равномерного удлинения и величины загиба в холодном состоянии являются факультативными.

Таблица 2.2

|

Марка стали |

Диаметр стержней, d мм |

Предел текучести, σт |

Временное сопротивление разрыву, σв |

Относительное удлинение, d5 % |

Равномерное удлинение, dр % |

Испытание на загиб в холодном состоянии (с - толщина оправки, d - диаметр стержня |

|||

|

МПа |

кг/мм2 |

МПа |

кгс/мм2 |

||||||

|

не менее |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Ат-IIIС |

Ст5сп Ст5пс |

6 - 14 16 - 40 |

440 |

45 |

590 |

60 |

15 14 |

- |

90°, с = 3d |

|

Ат-IV |

20ГС |

10 - 32 |

590 |

60 |

780 |

80 |

11 |

3 |

45°, с = 5d |

|

Ат-IVС |

25Г2С 28С 35ГС 27ГС |

10 - 32 |

|||||||

|

Ат-IVК |

10ГС2 08Г2С 25С2Р |

10 - 32 |

|||||||

|

Ат-V |

20ГС |

10 - 14 |

785 |

80 |

980 |

100 |

8 |

2 |

45°, с = 5d |

|

20ГС2 08Г2С |

16 - 32 |

7 |

|||||||

|

Ат-V |

10Г2С 28С 25Г2С |

16 - 32 |

|||||||

|

35ГС 25С2Р |

18 - 32 |

||||||||

|

Ат-VК |

20ГС2 35ГС 25С2Р |

18 - 32 |

|||||||

|

Ат-VСК |

20ХГС2 |

10 - 32 |

|||||||

|

Ат-VI |

20ГС 20ГСР 25С2Р |

10 - 14 |

980 |

100 |

1230 |

125 |

7 |

2 |

45°, с = 5d |

|

10 - 32 |

1180 |

120 |

6 |

||||||

|

Ат-VIК |

20ХГС2 |

10 - 16 |

1230 |

125 |

7 |

||||

|

Ат-VII |

30ХС2 |

10 - 14 |

1175 |

120 |

1420 |

145 |

6 |

15 |

|

|

16 - 32 |

1370 |

140 |

5 |

||||||

Таблица 2.3

|

Площадь поперечного сечения, мм2 |

Линейная плотность стержня, кг/м |

||

|

теоретическая |

предельное отклонение, % |

||

|

5,5 |

23,7 |

0,185 |

+9,0 -7,0 |

|

6 |

28,3 |

0,222 |

|

|

8 |

50,3 |

0,395 |

|

|

10 |

78,5 |

0,617 |

+5,0 -6,0 |

|

12 |

113,1 |

0,888 |

|

|

14 |

154,0 |

1,21 |

|

|

16 |

201,0 |

1,58 |

+3,0 -5,0 |

|

18 |

254,0 |

2,00 |

|

|

20 |

314,0 |

2,47 |

|

|

22 |

380,0 |

2,98 |

|

|

25 |

491,0 |

3,85 |

|

|

28 |

616,0 |

4,83 |

|

|

32 |

804 |

6,31 |

+3,0 -4,0 |

|

36 |

1016 |

7,99 |

|

|

40 |

1257 |

9,67 |

|

Таблица 2.4

|

Марка стали |

Массовая доля элементов, % |

|||||||||||

|

Углерод |

Марганец |

Кремни* |

Хром |

Титан |

Цирконий |

Алюминий |

Никель |

Сера |

фосфор |

Медь |

||

|

не более |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

6 |

9 |

10 |

11 |

12 |

13 |

|

A-I |

Ст3сп |

0,14 - 0,22 |

0,40 - 0,65 |

0,15 - 0,30 |

Не более 0,30 |

- |

- |

- |

0,30 |

0,05 |

0,04 |

0,03 |

|

Ст3пс |

0,05 - 0,15 |

|||||||||||

|

Ст3кп |

0,3 - 0,6 |

Не более 0,05 |

||||||||||

|

Ст3Гпс |

0,80 - 1,10 |

Не более 0,15 |

||||||||||

|

А-II |

Ст5сп |

0,28 - 0,37 |

0,5 - 0,8 |

0,15 - 0,30 |

||||||||

|

Ст5пс |

0,05 - 0,15 |

|||||||||||

|

Ас-II |

18Г2С |

0,14 - 0,23 |

1,2 - 1,60 |

0,60 - 0,90 |

0,045 |

0,30 |

||||||

|

10ГТ |

0,13 |

1,00 - 1,40 |

0,45 - 0,65 |

0,015 - 0,05 |

0,02 - 0,05 |

- |

0,04 |

0,03 |

0,30 |

|||

|

А-III |

35ГС |

0,30 - 0,37 |

0,80 - 1,20 |

0,60 - 0,90 |

Не более 0,30 |

- |

- |

0,30 |

0,045 |

0,04 |

0,30 |

|

|

25Г2С |

0,20 - 0,29 |

1,20 - 1,60 |

||||||||||

|

27ГС |

0,24 - 0,30 |

0,90 - 1,30 |

1,0 - 1,50 |

|||||||||

|

28С |

0,25 - 0,32 |

0,65 - 0,95 |

0,65 - 1,25 |

|||||||||

|

32Г2Рпс |

0,28 - 0,37 |

1,30 - 1,75 |

Не более 0,17 |

0,001 - 0,015 |

0,05 |

|||||||

|

А-IV |

80С |

0,74 - 0,82 |

0,50 - 0,90 |

0,60 - 1,10 |

Не более 0,30 |

0,015 - 0,04 |

- |

- |

0,30 |

0,045 |

0,04 |

0,30 |

|

20ХГ2Ц2) |

0,19 - 0,26 |

1,50 - 1,90 |

0,40 - 0,70 |

0,90 - 1,20 |

0,05 - 0,14 |

0,045 |

||||||

|

А-V |

23X2Г2Т2) |

0,19 - 0,26 |

1,40 - 1,70 |

0,40 - 0,70 |

1,35 - 1,70 |

0,02 - 0,08 |

0,015 - 0,05 |

0,045 |

||||

|

А-VI |

22Х2Г2СР |

0,16 - 0,26 |

1,40 - 1,80 |

0,75 - 1,55 |

1,40 - 1,80 |

0,02 - 0,07 |

0,04 |

0,04 |

||||

|

22Х2Г2АВ |

0,19 - 0,26 |

1,40 - 1,70 |

0,40 - 0,70 |

1,50 - 2,10 |

0,005 - 0,03 |

0,02 - 0,07 |

||||||

|

22Х2Г2Р |

1,50 - 1,90 |

1,50 - 1,90 |

0,02 - 0,08 |

|||||||||

Примечания: 1. Химический состав углеродистой стали и его допустимые отклонения регламентируются ГОСТ 380-88, низколегированной стали - ГОСТ 5781-82 и ГОСТ 10884-81.

2. В стали марки 20ХГ2Ц допускается замена циркония на 0,02 - 0,08 титана (марка 20ХГ2Т), в стали марки 23Х2Г2Т - титана на 0,05 - 0,1 циркония (марка 23Х2Г2Ц).

3. Допускается добавка титана в сталь марок 18Г2С, 25Г2С и 35ГС из расчета его содержания в готовом прокате 0,01 - 0,03 %.

Таблица 2.5

|

Массовая доля элементов, % |

||||||||

|

углерода |

марганца |

кремния |

хрома |

серы |

фосфора |

никеля |

меди |

|

|

не более |

||||||||

|

08Г2С |

0,05 - 0,15 |

1,5 - 2,3 |

0,7 - 1,0 |

Не более 0,30 |

0,025 |

0,030 |

0,30 |

0,30 |

|

10ГС2 |

0,08 - 0,14 |

1,0 - 1,5 |

1,6 - 2,1 |

" |

0,045 |

0,045 |

" |

" |

|

20ГС |

0,17 - 0,22 |

1,0 - 1,5 |

1,0 - 1,5 |

" |

0,040 |

0,040 |

" |

" |

|

20ГС2 |

0,17 - 0,22 |

1,0 - 1,5 |

1,7 - 2,4 |

" |

" |

" |

" |

" |

|

20ХГС2 |

0,17 - 0,22 |

1,0 - 1,5 |

1,7 - 2,4 |

0,80 - 1,20 |

" |

" |

" |

" |

|

25С2Р |

0,20 - 0,29 |

0,5 - 0,9 |

1,2 - 1,7 |

Не более 0,30 |

0,045 |

0,045 |

" |

" |

|

30ХС2 |

0,26 - 0,32 |

0,6 - 0,9 |

1,6 - 2,2 |

0,60 - 0,90 |

0,040 |

0,040 |

- |

- |

Примечания: 1. Химический состав углеродистой стали марок Ст5сп и Ст5пс приведен в табл. 2.4.

2. Химический состав низколегированной стали и его допустимые отклонения и регламентируются ГОСТ 10884-81.

3. Для арматурной стали класса Ат-IVК массовая доля кремния в стали марки 08Г2С должна быть 0,6 - 1,256.

4. Для стали, из которой изготовляют арматуру классов Ат-IV, Ат-IVС, Ат-IVК, Ат-V и Ат-VК, допускается увеличение массовой доли серы и фосфора до 0,045 % каждого.

5. Для стали марки 25С2Р массовая доля бора должна быть 0,001 - 0,005 %, титана - 0,01 - 0,03 %.

6. Углеродный эквивалент Сэкв для свариваемой арматурной стали класса Ат-IIIС должна быть не менее 0,35 %, класса Ат-IVС - не менее 0,47 %. Сэкв = С + Mn/8 + Si/7.

7. Для арматурной стали всех классов массовая доля мышьяка должна быть не более 0,08 %.

2.1.4. Правила приемки и методы испытаний арматурной стали на растяжение регламентируются ГОСТ 12004-81 (6), методы испытания на изгиб - ГОСТ 14019-80 (7).

2.1.5. Арматурная сталь поставляется в стержнях или мотках.

Арматурную сталь класса A-I изготовляют гладкой, а классов A-II и выше - периодического профиля. По требованию потребителя горячекатаную стержневую арматурную сталь классов A-II, A-III, A-IV и A-V изготовляют гладкой.

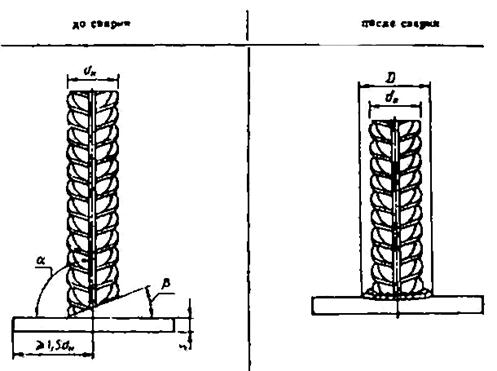

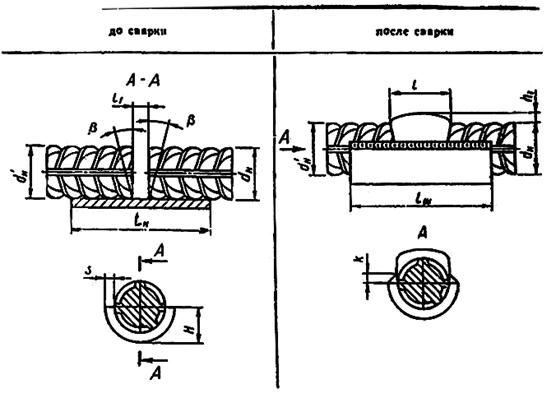

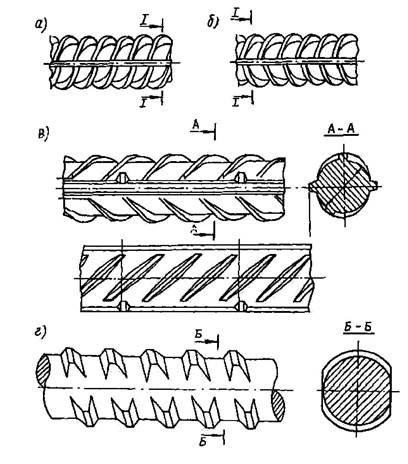

Арматурная сталь класса A-II имеет профиль согласно рис. 2.1,а; горячекатаная классов A-II - A-VI и термомеханически упрочненная классов Ат-IIIС - Ат-VII - согласно рис. 2.1,б (ГОСТ 5781-82).

Ряд металлургических заводов перешел на выпуск арматурной стали с новым серповидным профилем (без пересечения поперечных и продольных ребер) по ТУ 14-2-949-91 согласно рис. 2.1,в. Такой профиль, принятый в стандартах ряда зарубежных стран, по сравнение с включенным в отечественные стандарты - ГОСТ 5781-82 и ГОСТ 10884-81 повышает усталостную прочность (что особенно важно при динамических нагрузках) и пластичность арматуры железобетонных конструкций за счет снятия концентраторов напряжения в пересечениях поперечных ребер с продольными.

На рис. 2.1,г показан винтовой профиль, предназначенный в основном для несвариваемой высокопрочной арматуры, стыкуемой без сварки с помощью муфт в стержни большой длины, а также когда использование анкерных гаек в качестве концевых или промежуточных анкеров напрягаемой арматуры оказывается более технологичным и экономически выгодным по сравнению с устройством анкеров других типов.

Рис. 2.1. Периодический профиль стержневой арматурной стали

а, б - профили по ГОСТ 5781-82; в - серповидный профиль; г - винтовой профиль

2.1.6. Поскольку по внешнему виду профиля можно выделить только арматурную сталь классов A-I (гладкая) и А-II для отличия арматурной стали разных классов стандартами предусмотрена окраска концов стержней различных цветов. Вид окраски концов стержней в зависимости от класса арматурной стали приведен в табл. 2.6.

Таблица 2.6

|

Термомеханически упрочненная арматурная сталь |

|||

|

Класс |

Окраска концов стержней |

Класс |

Окраска концов стержней |

|

A-III |

- |

Ат-IIIС |

Белая и синяя |

|

A-IV |

Красная |

Ат-IV |

Зеленая |

|

A-V |

Красная и зеленая |

Ат-IVС |

Зеленая и белая |

|

A-VI |

Красная и синяя |

Ат-IVК |

Зеленая и красная |

|

Ат-V |

Синяя |

||

|

Ат-VК |

Синяя и красная |

||

|

Ат-VСК |

Синяя, белая и красная |

||

|

Ат-VI |

Желтая |

||

|

Ат-VIК |

Желтая и красная |

||

|

Ат-VII |

Черная |

||

2.1.7. Металлургическими заводами осуществляется переход на выпуск арматурной стали с дополнительной маркировкой ее класса прочности и завода-изготовителя, наносимой на стержнях при их прокатке, в виде маркировочных коротких поперечных ребер или точек на поперечных ребрах.

Маркировочные короткие ребра высотой 0,5 мм, не выходящие за пределы габаритного размера по окружности наружного диаметра, располагают на поверхностях, примыкающих к продольным ребрам.

Маркировочные точки высотой, равной высоте поперечного выступа стержня, представляют собой конусообразные утолщения на поперечных ребрах.

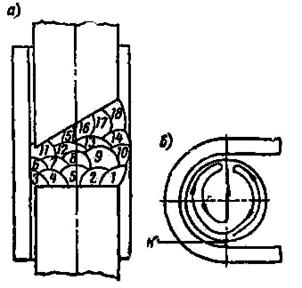

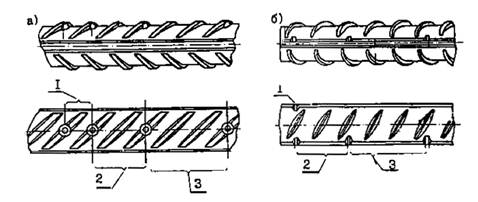

Маркировка имеет следующую структуру - за знаком начала маркировки, представляющим два маркировочных коротких поперечных ребра либо две маркировочные точки на соседних поперечных выступах периодического профиля, обозначается шифр завода-изготовителя (числом поперечных выступов периодического профиля между указанными маркировочными знаками) и далее класс прочности арматурной стали (соответствующим числом поперечных выступов профиля между маркировочными знаками). Структура прокатной маркировки стержней показана на рис. 2.2.

Прокатная маркировка наносится на стержни через 0,7 - 1,4 м.

Рис. 2.2. Прокатная маркировка стержневой арматурной стали

а - маркировка в виде конусообразных утолщений на поперечных выступах профиля стержня; б - маркировка в виде коротких поперечных ребер.

1 - начало маркировки; 2 - обозначение шифра завода-изготовителя; 3 - обозначение класса прочности арматурной стали

2.1.8. Наряду с арматурной сталью класса A-III (А400) металлургическими заводами могут поставляться по ТУ 14-15-114-82 стержни немерной длины не менее 2 м из стали марок 20ГC, 20ГC2, 08Г2С и других, применяемых для производства термомеханически упрочненной арматурной стали классов прочности Ат-IV - Ат-VII (Ат600 - Ат1200).

Стержни немерной длины окрашивают белой краской в виде полос на расстоянии около 0,5 м от концов стержней.

Эта арматурная сталь диаметрами 10 - 28 мм с временным сопротивлением разрыву в горячем состоянии не менее 539 Н/мм2 (55 кгс/мм2) при гарантированном химическом составе может использоваться в качестве свариваемой арматурной стали класса A-III (А400).

Примечание. Пример условного обозначения арматурной стали немерной длины диаметром 14 мм:

Æ 14АтШНС ТУ 14-15-114-82.

2.1.9. Оценка применяемости сварных соединений стержневой арматурной стали (в том числе стержней немерной длины) производится согласно пункту 2.5.3.

2.2. Арматурная проволока

2.2.1. Арматурная проволока изготовляется:

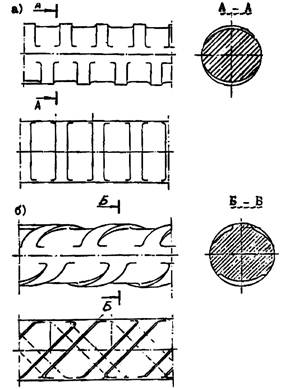

обыкновенная - периодического профиля класса Вр-I по ГОСТ 6727-80 (рис. 2.3,а) и классов прочности 500 и 600 по ТУ 14-4-1322-89 (рис. 2.3,б);

Рис. 2.3. Периодический профиль обыкновенной арматурной проволоки

а - профиль по ГОСТ 6727-80; б - профиль по ТУ 14-4-1322-89

высокопрочная - гладкая класса В-II и периодического профиля класса Вр-II по ГОСТ 7348-81.

2.2.2. Обыкновенную арматурную проволоку класса Вр-I и класса прочности 500 изготовляют диаметрами 3,0; 4,0 и 5,0 мм; класса прочности 600 - диаметрами 4,0; 4,5; 5,0 и 6,0 мм.

Обыкновенную арматурную проволоку применяют, как правило, в сварных арматурных изделиях (сетках и каркасах).

Механические свойства обыкновенной арматурной проволоки приведены в табл. 2.7, расчетная площадь поперечного сечения и линейная плотность (масса отрезка длиной 1 м) - в табл. 2.8.

Таблица 2.7

|

Арматурная проволока |

|||||||||

|

класса Вр-I по ГОСТ 6727-80 и класса прочности 500 по TУ 14-4-1322-89 |

класса прочности 600 по ТУ 14-4-1322-89 |

||||||||

|

Разрывное усилие Р, Н (кгс) |

Усилие, соответствующее условному пределу текучести, Р0,2 Н (кгс) |

Относительное удлинение d100, % |

Число перегибов |

Разрывное усилие Р, Н (кгс) |

Усилие, соответствующее условному пределу текучести, Р0,2 Н (кгс) |

Относительное удлинение d100, % |

Число перегибов |

||

|

не менее |

|||||||||

|

3,0 |

3900 (400) |

3500 (355) |

2,0 |

4 |

- |

- |

- |

- |

|

|

4,0 |

7100 (720) |

6200 (630) |

2,5 |

4 |

8725 (890) |

7450 (820) |

2,0 |

4 |

|

|

4,5 |

- |

- |

- |

- |

10980 (1120) |

9410 (960) |

2,0 |

4 |

|

|

5,0 |

10600 (1085) |

9700 (985) |

3,0 |

4 |

13630 (1380) |

11570 (1180) |

2,5 |

4 |

|

|

6,0 |

- |

- |

- |

- |

19410 (1980) |

16670 (1700) |

3,5 |

4 |

|

Таблица 2.8

|

Расчетная площадь поперечного сечения, мм2 |

Линейная плотность проволоки |

||

|

класса Вр-I и класса прочности 500 |

класса прочности 600 |

||

|

3,0 |

7,07 |

0,052 - 0,047 |

- |

|

4,0 |

12,57 |

0,092 - 0,083 |

0,102 - 0,096 |

|

4,5 |

15,90 |

- |

0,129 - 0,121 |

|

5,0 |

19,63 |

0,144 - 0,130 |

0,156 - 0,150 |

|

6,0 |

28,27 |

- |

0,229 - 0,215 |

2.2.3. Высокопрочную арматурную проволоку классов Вр-II и Вр-II изготовляют диаметрами 3,0 - 8,0 мм классами прочности от 1500 до 1000 в зависимости от ее диаметра.

Высокопрочную арматурную проволоку применяют в качестве напрягаемой арматуры предварительно напряженных железобетонных конструкций.

Механические свойства арматурной проволоки приведены в табл. 2.9.

Таблица 2.9

|

Высокопрочная арматурная проволока |

||||||||||

|

гладкая класса В-II |

периодического профиля, класса Вр-II |

|||||||||

|

Класс прочности |

Разрывное усилие Р, Н (кгс) |

Усилие, соответствующее условному пределу текучести, Р0,2 Н (кгс) |

Относительное удлинение d100, % |

Число перегибов |

Класс прочности |

Разрывное усилие Р, Н (кгс) |

Усилие, соответствующее условному пределу текучести, Р0,2 Н (кгс) |

Относительное удлинение, d100, % |

Число перегибов |

|

|

не менее |

не менее |

|||||||||

|

3,0 |

1500 |

12600 (1285) |

10600 (1080) |

4 |

9 |

1500 |

12600 (1285) |

10600 (1080) |

4 |

8 |

|

4,0 |

1400 |

21400 (2180) |

18000 (1830) |

4 |

7 |

1400 |

21400 (2180) |

18000 (1830) |

4 |

6 |

|

5,0 |

1400 |

32800 (2240) |

27500 (2800) |

4 |

5 |

1400 |

32800 (3340) |

27500 (2800) |

4 |

3 |

|

6,0 |

1300 |

44340 (4520) |

35470 (3620) |

5 |

- |

1200 |

41570 (4240) |

33260 (3390) |

5 |

- |

|

7,0 |

1200 |

56590 (5770) |

45270 (4620) |

6 |

- |

1100 |

52820 (5390) |

42250 (4310) |

6 |

- |

|

8,0 |

1100 |

68980 (7030) |

55180 (5630) |

6 |

- |

1000 |

64050 (6530) |

51240 (5230) |

6 |

- |

Примечания: 1. Класс прочности - установленное стандартами нормируемое значение условного предела текучести в Н/мм2.

2. В обозначении арматурной проволоки классов В-II и Вр-II в соответствии с государственными стандартами указывает ее класс прочности (например, обозначение проволоки класса В-II диаметром 0,4 мм - Æ 4B1400; класса Вр-II диаметром 6,0 мм - Æ 6Вр1200).

По технологии изготовления арматурную проволоку подразделяют на изготовляемую с отпуском или с отпуском под напряжением (стабилизированную - Р). Потери напряжений от релаксации в стабилизированной проволоке при начальной нагрузке 0,7 от фактического разрывного усилия не должны превышать 2,5 % после 1000 ч выдержки под напряжением при нормальной температуре.

Площадь поперечного сечения и номинальная плотность арматурной проволоки (масса отрезка длиной 1 м) приведены в табл. 2.10.

Таблица 2.10

|

Расчетная площадь поперечного сечения, мм2 |

Нормальная линейная плотность, кг/м |

|

|

3,0 |

7,07 |

0,056 |

|

4,0 |

12,57 |

0,099 |

|

5,0 |

19,63 |

0,154 |

|

6,0 |

28,27 |

0,222 |

|

7,0 |

38,48 |

0,302 |

|

8,0 |

50,26 |

0,395 |

2.3. Арматурные канаты

2.3.1. В качестве напрягаемой арматуры предварительно напряженных железобетонных конструкций применяют стальные спиральные канаты:

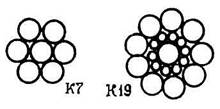

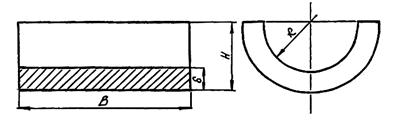

семипроволочные класса К-7 - по ГОСТ 13840-68 (рис. 2.4);

девятнадцатипроволочные класса К-19 - по ТУ 14-4-22-71.

Рис. 2.4. Схема сечения спиральных арматурных канатов

2.3.2. Канаты изготовляют правой свивкой (с шагом свивки от 12 до 16 диаметров каната) с линейным касанием проволок.

По технологии изготовления арматурные канаты класса К-7 подразделяются на изготовляемые с отпуском или с отпуском под напряжением (стабилизированные - С).

Механические свойства арматурных канатов приведены в табл. 2.11.

Таблица 2.11

|

Диаметр каната, мм |

Номинальная площадь поперечного сечения, мм2 |

Класс прочности |

Разрывное усилие Р, кН (кгс) |

Усилие соответствующее условному пределу текучести, Р0,2 кН (кгс) |

Относительное удлинение d100, % |

Линейная плотность, кг/м |

Релаксация напряжений, %, для канатов по виду изготовления |

||||

|

условный |

номинальный |

||||||||||

|

с отпуском |

с отпуском под напряжением |

||||||||||

|

не менее |

не более |

||||||||||

|

К-7 |

6,0 |

6,20 |

23,0 |

1500 |

40,6 (4140) |

34,9 (3515) |

4 |

0,184 |

8,0 |

2,5 |

|

|

9,0 |

9,35 |

53,0 |

93,5 (9540) |

79,5 (8105) |

4 |

0,419 |

|||||

|

12,0 |

12,40 |

93,0 |

164,0 (16700) |

139,5 (14200) |

4 |

0,736 |

|||||

|

15,0 |

15,20 |

139,0 |

1400 |

232,0 (23600) |

197,0 (20050) |

4 |

1,099 |

||||

|

К-19 |

14,0 |

128,7 |

1500 |

236,9 |

181,5 |

4 |

1,0 |

||||

Примечания: 1. Класс прочности - установленное стандартами нормируемое значение условного предела текучести в Н/мм2.

2. В обозначении арматурных канатов в соответствии с государственным стандартами указывает их класс прочности (например, обозначение каната класса К-7 диаметром 12 мм - Æ 12К7-1500).

2.3.3. Арматурные канаты изготовляют из высокопрочной проволоки, сварка которой возможна с применением дополнительных конструктивных элементов и весьма ограниченными способами, которые доступны в практике строительного производства. К таким способам сварки относится контактная стыковая сварка (п. 4.3.20), позволяющая увеличить линейные размеры арматурных канатов, и сварка концевых участков каната для обеспечения его анкеровки при натяжении напрягаемой арматуры.

2.4. Прокат для закладных изделий

2.4.1. Для плоских элементов закладных изделий применяют прокат из углеродистой стали обыкновенного качества:

сортовой и фасонный - по ГОСТ 535-88;

листовой - по ГОСТ 14637-89.

2.4.2. Выбор проката из углеродистой стали, исходя из температурных условий эксплуатации конструкций и характера их нагружения, производят в соответствии с табл. 2.12.

Таблица 2.12

|

Прокат из углеродистой стали обыкновенного качества для закладных изделий конструкций, предназначенных для работы при расчетной температуре, °С |

||||

|

до минус 30 включ. |

ниже минус 30 до минус 40 включ. |

|||

|

Обозначение проката |

Толщина проката, мм |

Обозначение проката |

Толщина проката, мм |

|

|

1. Рассчитываемые на усилия от нагрузок: |

||||

|

а) статических |

Ст3кп2-1 |

4 - 30 |

Ст3пс5-1 |

5 - 25 |

|

б) динамических и многократно повторяющихся |

Ст3пс5-1 |

5 - 10 |

Ст3пс5-1 |

5 - 10 |

|

Ст3сп5-1 |

11 - 25 |

Ст3сп5-1 |

11 - 25 |

|

|

2. Конструктивные (не рассчитываемые на силовые воздействия) |

Ст3кп2-1 |

4 - 30 |

Ст3кп2-1 |

4 - 30 |

Примечание. Химический состав углеродистой стали обыкновенного качества - по ГОСТ 380-88.

Вместо указанного в таблице проката из углеродистой стали по ГОСТ 535-88 допускается применение фасонного и листового проката из углеродистой и низколегированной стали для строительных стальных конструкций по ГОСТ 27772-88:

вместо Ст3кп2-1 - С235;

« Ст4пс5-1 - С245;

« Ст3сп5-1 - С255.

Для конструкций, предназначенных для работы при расчетной температуре ниже минус 40 °С, а также при применении проката из низколегированной стали (например, С345 и С375 - марок 09Г2С, 15ХСНД, 10Г2С1) выбор проката для закладных изделий и электродов для их сварных соединений производят как для сварных стальных конструкций согласно СНиП II-23-81.

Примечание. Расчетная зимняя температура наружного воздуха принимается как средняя температура воздуха наиболее холодной пятидневки района строительства согласно СНиП 2.01.01-82.

2.4.3. Механические свойства сортового и фасонного проката по ГОСТ 535-88 из углеродистой стали обыкновенного качества приведены в табл. 2.13; листового проката по ГОСТ 14637-89 из низколегированной стали - в табл. 2.14.

Химический состав углеродистой стали обыкновенного качества по ГОСТ 380-88 приведен в табл. 2.4; низколегированной стали по ГОСТ 19282-73 - в табл. 2.15.

Таблица 2.13

|

Толщина проката, мм |

Временное сопротивление разрыву, Н/мм2 (кгс/мм2) |

Предел текучести, Н/мм2 (кгс/мм2) |

Относительное удлинение d5 % |

Изгиб* |

Ударная вязкость КСU, Дж/см2 (кгс · м/см2) |

||

|

при температуре - 20 °С |

после механического |

||||||

|

не менее |

не менее |

||||||

|

Ст3кп-1 |

до 20 вкл. |

360 - 460 (37 - 47) |

235 (24) |

27 |

d = a |

- |

- |

|

св. 20 |

225 (23) |

26 |

d = 2a |

- |

- |

||

|

Ст3пс5-1 |

до 10 от 10 до 20 |

370 - 480 (38 - 49) |

245 (25) |

26 |

d = a |

49 (5) |

49 (5) |

|

св. 20 до 25 |

235 (24) |

25 |

d = 2a |

29 (3) |

29 (3) |

||

|

Ст3сп5-1 |

от 10 до 20 св. 20 до 25 |

370 - 480 (38 - 49) |

245 (25) 235 (24) |

26 25 |

d = a d = 2a |

29 (3) |

29 (3) |

* Изгиб до параллельности сторон вокруг оправки диаметром d (a - толщина проката).

Примечания: 1. Для фасонного проката толщиной свыше 20 мм значение предела текучести допускается на 10 Н/мм2 (1 кгс/мм2) ниже по сравнению с указанным в таблице.

2. Допускается снижение для фасонного проката относительно удлинения d5 для всех толщин на 1 % (абс).

Таблица 2.14

|

Толщина проката, мм |

Временное сопротивление разрыву, Н/мм2 (кгс/мм2) |

Предел текучести, Н/мм2 (кгс/мм2) |

Относительное удлинение δ5 % |

Ударная вязкость КСU, Дж/см2 (кгс · м/см2), при температуре |

|||

|

+20 °С |

-40 °С |

-70 °С |

|||||

|

не менее |

|||||||

|

09Г2 |

4 |

440 (45) |

305 (31) |

21 |

- |

- |

- |

|

5 - 9 |

- |

34 (3,5) |

- |

||||

|

10 - 20 |

- |

29 (3,0) |

- |

||||

|

09Г2С |

4 |

490 (50) |

345 (35) |

- |

- |

- |

|

|

5 - 9 |

63 (6,5) |

39 (4,0) |

34 (35) |

||||

|

10 - 20 |

470 (48) |

325 (33) |

58 (6,0) |

34 (3,5) |

29 (3,0) |

||

|

14Г2 |

4 |

460 (47) |

335 (34) |

- |

- |

- |

|

|

5 - 9 |

- |

34 (3,5) |

- |

||||

|

10 - 20 |

450 (46) |

325 (33) |

- |

29 (3,0) |

- |

||

|

10Г2С1 |

4 |

490 (50) |

355 (36) |

- |

- |

- |

|

|

5 - 9 |

345 (35) |

63 (6,5) |

39 (4,0) |

29 (3,0) |

|||

|

10 - 20 |

480 (49) |

335 (34) |

58 (6,0) |

29 (3,0) |

24 (2,5) |

||

|

15ХСНД |

4 |

490 (50) |

345 (35) |

- |

- |

- |

|

|

5 - 9 |

- |

39 (4,0) |

29 (3,0) |

||||

|

10 - 20 |

- |

29 (3,0) |

29 (3,0) |

||||

|

10ХНДП |

4 |

470 (48) |

345 (35) |

20 |

- |

- |

- |

|

5 - 9 |

- |

39 (4,0) |

- |

||||

Примечание. Ударную вязкость определяют при одной температуре, которая оговорена в заказе (соответствующей категории).

Таблица 2.15

|

Массовая доля элементов |

||||||||

|

Углерод |

Кремний |

Марганец |

Хром |

Никель |

Медь |

Ванадий |

Др. элементы |

|

|

09Г2 |

0,12 |

0,17 - 0,37 |

1,4 - 1,8 |

0,30 |

0,30 |

0,30 |

- |

- |

|

09Г2С |

0,12 |

0,5 - 0,8 |

1,3 - 1,7 |

0,30 |

0,30 |

0,30 |

- |

- |

|

14Г2 |

0,12 - 0,18 |

0,17 - 0,37 |

1,2 - 1,6 |

0,30 |

0,30 |

0,30 |

- |

- |

|

10Г2С1 |

0,12 |

0,8 - 1,1 |

1,3 - 1,65 |

0,30 |

0,30 |

0,30 |

- |

- |

|

15ХСНД |

0,12 - 0,18 |

0,4 - 0,7 |

0,4 - 0,7 |

0,6 - 0,9 |

0,3 - 0,6 |

0,2 - 0,4 |

- |

- |

|

10ХНДП |

0,12 |

0,17 - 0,37 |

0,3 - 0,6 |

0,5 - 0,8 |

0,3 - 0,6 |

0,3 - 0,5 |

фосфор 0,07 - 0,12 алюминий 0,08 - 0,15 |

|

2.4.4. При изготовлении закладных изделий технологические условия сварки, в основном, одинаковые для всех марок сталей используемых плоских или фасонных элементов, могут меняться только сварочные материалы и связанная с ними технология изготовления. При применении для анкерных стержней закладных изделий термомеханически упрочненной арматуры класса Ат-IV и выше следует учитывать возможное разупрочнение стали при сварке.

Особенности сварки закладных изделий с такими анкерами изложены в разделе 5.

2.4.5. Плоский или фасонный прокат закладных изделий расположен на поверхности сопрягаемых железобетонных элементов (колонн, наружных и внутренних панелей, плит перекрытий, ригелей и пр.), обеспечивая жесткую связь между отдельными элементами конструкции через так называемые соединительные детали, для которых следует применять прокат из перечисленных в пункте 2.4.2 марок стали.

Если при изготовлении закладных изделий был использован прокат с прочностью выше установленной проектом, то для соединительных деталей может применяться прокат с прочностью, предусмотренной проектом.

2.4.6. В сопроводительных документах (сертификатах) на железобетонные конструкции завод-изготовитель указывает марку стали плоских или фасонных элементов закладных изделий, примененных в поставляемых конструкциях.

Такие указания необходимы для правильного выбора сварочных материалов при монтажной сварке закладных изделий соединительными деталями.

2.4.7. Листовой или фасонный прокат из стали марок 14Г2АФ, 16Г2АФ и 18Г2АФпс, а также листовой, сортовой и фасонный прокат из термоупрочненной стали не следует применять в закладных изделиях и соединительных деталях.

2.5. Свариваемость арматуры железобетонных конструкций

Целью настоящего раздела, впервые вводимого в технологический нормативный документ по сварке арматуры, является выработка, во-первых, единых понятий, относящихся к сложной технической категории, именуемой свариваемость металлов, и, во-вторых, установить возможности применения горячекатаной и термомеханически упрочненной стали, используемой для армирования железобетонных конструкций.

2.5.1. Свариваемость сталей является комплексной характеристикой, определяющей при данных условиях техническую пригодность для выполнения заданных соединений.

Свариваемость определяется для каждого вида и способа сварки отдельно. Это - сложная совокупность характеристик стали и поэтому не может быть определена с помощью одного универсального метода.

2.5.2. Для стержневой арматуры принято определять:

- технологическую свариваемость, к которой относятся стойкость расплавленного металла при сварке плавлением против образования кристаллизационных трещин и изменения свойств стали под действием термического цикла сварки, осуществляемой при любом технологическом процессе сварки: контактная точечная, стыковая, дуговая протяженными швами или ванным способом и т.д.;

- эксплуатационную свариваемость, для оценки которой используют показатели механических свойств конкретных, как правило, натурных сварных соединений арматурных стержней при определенных условиях их нагружения.

Технологическую свариваемость определяют в лабораториях институтов или металлургических заводов; эксплуатацию - в тех же условиях, а также в контрольных лабораториях заводов железобетонных конструкций и монтажных строительных организаций.

2.5.3. Система оценки эксплуатационных качеств сварных соединений с учетом конструкции соединений и способов их выполнения, характера нагружения, температурных условий работы, масштабного фактора и свариваемости арматурной стали приведены в приложении 2 настоящего РТM.

Возможности применения различных способов сварки горячекатаной и стержневой арматурой стали железобетонных конструкций приведены в табл. 2.16, термомеханически упрочненной арматурной стали - в табл. 2.17.

Таблица 2.16

|

Марка стали |

Диаметр стержней, мм |

Способ сварки соединений |

||||||||||||||

|

Крестообразных |

Стыковых |

Тавровых |

Нахлесточных |

|||||||||||||

|

Контактная точечная |

Ручная дуговая прихватками |

Контактная |

Ванная в инвентарных формах |

Ванная на стальных скобах-накладках |

Многослойными швами |

С парными накладными швами |

Под флюсом |

В среде со2 |

Контактная |

Ручная дуговая |

Контактная точечная по рельефу |

Ручная дуговая |

||||

|

оплавлением |

сопротивлением |

|||||||||||||||

|

A-I |

Ст3кп Ст3пс Ст3сп |

6 - 40 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Ст3Гпс |

6 - 18 |

+ |

+ |

+ |

Не применяется |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|||

|

A-II |

Ст4сп Ст5пс |

10 - 40 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

18Г2С |

40 - 80 |

+ |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

+ |

- |

- |

|

|

Ас-II |

10ГТ |

10 - 32 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

A-III |

35ГС 25Г2С |

+ + |

- + |

+ + |

+ + |

+ + |

+ + |

+ + |

+ + |

+ + |

+ + |

+ + |

+ + |

+ + |

+ + |

|

|

32Г2Рпс |

6 - 22 |

+ |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

80С |

10 - 18 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

A-IV |

20ХГ2Ц |

10 - 32 |

- |

- |

+ |

- |

- |

- |

+ |

- |

- |

+ |

- |

- |

- |

+ |

|

A-V |

23Х2Г2Т |

10 - 32 |

- |

- |

+ |

- |

- |

- |

+ |

- |

- |

+ |

- |

- |

- |

+ |

|

A-VI |

22Х2Г2АЮ 22Х2Г2Р 22Х2Г2СР |

10 - 22 |

- |

- |

+ |

- |

- |

- |

+ |

- |

- |

+ |

- |

- |

- |

+ |

+ - технология сварки и конструктивные элементы соединения регламентированы нормативными документами;

- - запрещенные способы сварки.

Ас-III - см. табл. 2.1; 22Х2Г2С - см. табл. 2.1.

Таблица 2.17

|

Марка стали |

Диаметр стержней, мм |

Характеристика способов соединений сварки |

||||||||||||||

|

Крестообразных |

Стыковых |

Тавровых |

Нахлесточных |

|||||||||||||

|

Контактная точечная |

Ручная дуговая прихватками |

Контактная |

Ванная в инвентарных формах |

Ванно-шовная на стальных скобах-накладках |

Многослойными швами |

С парными накладками |

Под флюсом |

В СО2 |

Контактная |

Ручная дуговая |

Контактная точечная по рельефу |

ручная дуговая |

||||

|

оплавлением |

сопротивлением |

|||||||||||||||

|

Ат-IIIС |

Ст5сп, Ст5пс |

6 - 32 |

Ат-III |

- |

Ат-III |

- |

Ат-III |

A-II ... A-III |

Ат-III |

A-II |

Ат-Ш |

|||||

|

Ат-IVС |

25Г2С, 35ГС, 28С, 27ГС |

10 - 32 |

Ат-IV |

A-III |

Ат-IV |

A-III |

Ат-IV |

A-III |

Ат-IV |

A-III |

A-III ... A-IV |

Ат-IV |

||||

|

Ат-III |

08Г2С, 10Г2С, 25С2Р |

12 - 16 |

Ат-IV |

A-III |

- |

A-III |

- |

A-IV |

A-III |

|||||||

|

Ат-V |

20ГС |

14 |

Ат-V |

A-III ... A-IV |

- |

Ат-V |

Ат-III |

A-III |

||||||||

|

08Г2С |

12 - 16 |

A-IV |

- |

A-III |

- |

- |

||||||||||

|

Ат-VСК |

20ХГС2 |

12 - 14 |

- |

Ат-V* |

- |

Ат-V* |

- |

A-III |

||||||||

|

Ат-VI |

20ГС |

14 |

A-V |

A-V* |

- |

A-V* |

A-III |

A-III |

A-V |

|||||||

* Происходит локальное разупрочнение протяженностью (1,5 ... 2,0)dн от границы зоны совместной кристаллизации.

Примечания: 1. Ручная дуговая сварка крестообразных соединений применяется только при положительной температуре.

2. Ванно-шовная сварка допускается на удлиненных до 4dн стальных скобах-накладок.

3. В таблице знак (-) показывает, что процесс сварки не допускается или технологически нецелесообразен.

3. СВАРОЧНЫЕ МАТЕРИАЛЫ И ОБОРУДОВАНИЕ

3.1. Электроды контактных машин

3.1.2. Допускается изготавливать электроды контактных точечных и стыковых машин из меди марок M1 и М2. Износостойкость таких электродов в несколько раз ниже электродов, изготовленных из материалов, приведенных в п. 3.1.1.

3.1.3. Разработаны и в ограниченных объемах изготавливаются* биметаллические электроды взамен электродов по пп. 3.1.1 и 3.1.2. Биметаллические электроды для контактных машин изготавливают (восстанавливают) путем дуговой ванной наплавки штучными электродами марки Бр-3 с последующей механической и термической обработкой. Износостойкость таких электродов в 2 - 3 раза выше электродов из специальных сплавов и в 8 - 12 раз выше медных.

____________

* Изготавливает новые или восстанавливает изношенные электроды мастерская НИИЖБ. Адрес: 109428, Москва, 2-я Институтская ул., д. 6. Тел. 174-81-02.

3.2. Сварочная проволока

3.2.1. Сварочную проволоку для механизированных способов сварки стыковых, нахлесточных и тавровых соединений арматуры в закладных изделиях подразделяют на 3 группы: сплошного сечения, используемую вместе с защитными газами или флюсом; самозащитную, не требующую дополнительной (например, газовой) защиты, и порошковую самозащитную или такие, которые можно использовать только совместно с защитными газами.

3.2.2. Марки проволоки сплошного сечения и порошковой следует назначать в соответствии с указаниями, приведенными в табл. 3.1. Технические характеристики сварочных проволок приведены в приложении 4.

Таблица 3.1

|

Тип соединения по табл. 1.1 |

Характеристика сварочной проволоки |

Марка сварочной проволоки |

Класс арматурной стали |

|||

|

A-I |

А-II |

А-III (Ат-IIIC и Ат-IVС) |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Ванная под флюсом в инвентарной форме и в комбинированных несущих и формующих элементах |

С5-Мф С8-Мф С11-Мф |

Сплошного сечения для сварки под слоем флюса и для тавровых соединений в среде углекислого газа |

Св-08А Св-08АА |

Рекомендуется |

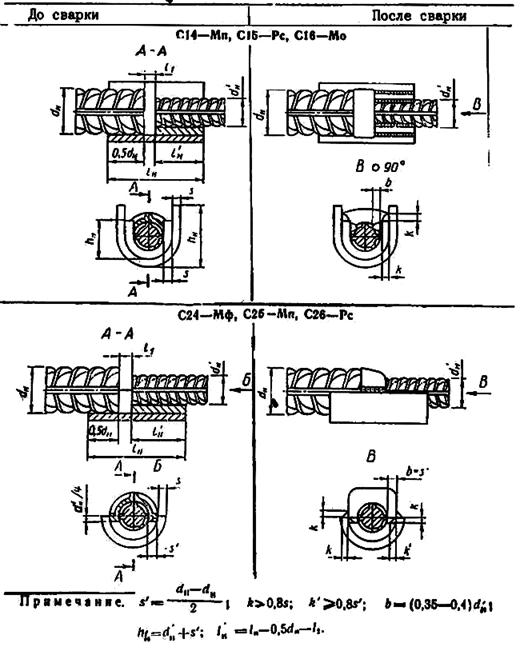

Допускается |

Не допускается |

|

С24-Мф |

Св-08ГА |

Рекомендуется |

Допускается |

|||

|

С27-Мф С30-Мф |

Св-10ГА Св-10Г2 |

Допускается |

Рекомендуется |

|||

|

Дуговая в СО2 в выштампованное отверстие, а также в сквозное и цекованное отверстия |

Т8-Мв Т10-Мс Т11-Мц |

Св-08ГС Св-08Г2С |

||||

|

Дуговая открытой дугой (СОДГП) на стальной скобе-накладке |

С16-Мо С18-Мо |

Сплошного сечения без дополнительной защиты |

Св-20ГСТЮа (ЭП-245) Св-15ГСТЮЦА |

Рекомендуется |

Допускается |

|

|

Дуговая порошковой проволокой в инвентарной форме одиночных и спаренных стержней, на стальной скобе-накладке, в комбинированных несущих и формующих элементах, в том числе спаренных стержней |

С6-Мп |

Порошковые проволоки без дополнительной газовой защиты |

ПП-АН3 |

Рекомендуется |

||

|

С9-Мп |

ПП-АН3С |

|||||

|

С12-Мп |

ПП-АН11 |

|||||

|

С14-Мп |

СП-3 |

|||||

|

С17-Мп С25-Мп |

ПП-2ДСК ПП-АН7 |

|||||

|

С28-Мп |

ПП-19 |

|||||

|

С31-Мп |

||||||

Примечания: 1. Для ванной механизированной сварки под флюсом арматурной стали классов A-I и Ас-II (марки 10ГТ) при температуре ниже минус 40 °С предпочтительно применять проволоку Св-08А, Св-08АА или Св-08ГА.

2. Для арматуры класса Ат-IIIС и Ат-IVС то же, что для арматуры класса А-III, но только для соединений, выполняемых в комбинированных несущих и формующих элементах, и для соединений, выполняемых порошковыми проволоками на стальных удлиненных скобах-накладках.

3.2.3. Для сварки стыковых соединений арматуры в инвентарной форме (медь, графит), на стальных скобах-накладках или в комбинированных формующих элементах используют проволоку сплошного сечения, расплавляемую под слоем флюса, или самозащитную порошковую проволоку. Допускается применение самозащитной проволоки сплошного сечения.

3.2.4. Для сварки протяженными швами соединений арматуры, закладных изделий и соединительных деталей в монтажных условиях следует применять самозащитные проволоки, а при сварке в заводских условиях можно применять проволоку с дополнительной газовой защитой.

3.2.5. Сварочная проволока сплошного сечения не должна иметь заусенцев, резких переломов или перегибов. Допускается наличие тонкого слоя окисной пленки, не перешедшей в ржавчину. Намотку проволоки на катушки и механическую очистку от ржавчины, масел и других загрязнений рекомендуется выполнять на специальных намоточных станках. Бухты проволоки, имеющей чистую поверхность, можно использовать без перемотки на катушки. В этом случае следует использовать размоточный барабан полуавтомата, а на подающем механизме установить войлочную шайбу для снятия смазки с проволоки.

3.2.6. Порошковая проволока должна храниться в заводской герметической упаковке в сухом помещении не более трех месяцев. При более длительном хранении следует проверить технологические свойства проволоки при сварке на оптимальных режимах, а именно: легкость зажигания дуги, отделяемость шлака, отсутствие пор и шлаковых включений.

3.2.7. Увлажненную порошковую проволоку перед сваркой рекомендуется прокалить в течение 2 - 2,5 ч при температуре 230 - 250 °С.

Примечание. Прокаленная проволока хуже транспортируется по шлангу полуавтомата, поэтому подачу ее следует настраивать с особой тщательностью. Для облегчения транспортировки рекомендуется смазывать спираль шланга дисульфидом молибдена.

3.2.8. Порошковую проволоку, извлеченную из упаковки и освобожденную от связок, следует устанавливать в размоточное устройство полуавтомата, предварительно проверив правильность ее намотки. Перематывать порошковую проволоку не рекомендуется.

3.3. Электроды для дуговой сварки и резки

3.3.1. При ручной дуговой сварке соединений арматуры и элементов закладных изделий следует применять электроды, типы которых, а также классификация, размеры и общие технические требования регламентированы ГОСТ 9466 и ГОСТ 9467.

Типы и марки электродов в зависимости от способов сварки и классов арматуры следует назначать в соответствии с данными табл. 3.2 и приложения 5. При сварке арматуры разных классов между собой следует применять электроды, рекомендуемые в табл. 3.2 для стали большей прочности.

Таблица 3.2

|

Рекомендуемые типы электродов для сварки |

||||

|

ванной, в комбинированных формующих элементах, ванно-шовной; многослойными швами стыковых и тавровых соединений |

протяженными швами стыковых и нахлесточных соединений |

швами в «раззенковку» тавровых соединений |

дуговыми прихватками |

|

|

Типы соединений по табл. 1.1 |

||||

|

С7-Рв, С10-Рв, С13-Рв, C19-Pм, C15-Pc, С20-Рм, С26-Рс, С29-Рс, С32-Рс, Т13-Ри |

С21-Рн, С22-Ру, С23-Рэ, Н1-Рш |

Т9-Рв, Т2-Рз |

К3-Рр |

|

|

A-I |

Э42, Э46, Э42А, Э46А |

|||

|

А-II |

Э50А, Э55 |

Э42А, Э46А, Э50А |

Э42А, Э46А |

|

|

А-III, Ат-IIIС |

Э55, Э60 |

|||

|

Ат-IVС, А-IV, А-V |

- |

Э50А, Э55, Э60 |

- |

|

|

Ат-V, Ат-VI |

||||

Примечание. При отсутствии электродов типов Э55 и Э60 ванно-шовную сварку и многослойными швами арматурной стали класса A-III допускается выполнять электродами Э50А.

3.3.2. При ручной дуговой сварке плоских элементов закладных и соединительных изделий следует применять электроды в соответствии с табл. 3.3 и рекомендуемые СНиП II-23-81.

Таблица 3.3

|

Толщина листового, сортового и фасонного (полок) проката, мм |

Материалы для сварки механизированной |

||||

|

проволокой сплошного сечения в СО2 |

самозащитной порошковой проволокой |

самозащитной проволокой сплошного сечения |

ручной дуговой |

||

|

марки |

тип |

||||

|

18СП, 18ПС, 18кп |

4 - 20 |

Св-08Г2С Св-08Г2С11 |

ПП-2ДСК ПП-АН3 ПП-АН7 ПП-АН11 ПП-АН3С СП-3 ППТ-9 |

Св-20ГСТЮА СВ-15ГСТЮЦА |

|

|

18сп, 17Гпс |

Э42 |

||||

|

Ст3сп, Ст3пс |

4 - 30 |

Э46 |

|||

|

Ст-3кп |

|||||

|

Ст3Гпс |

4 - 20 |

||||

|

09Г2, 09Г2С |

4 - 20 |

- |

Э46 |

||

|

10Г2С1 |

4 - 20 |

Э50 |

|||

|

10ХНДП |

4 - 9 |

||||

|

15ХСНД |

4 - 32 |

||||

3.3.3. Электроды при хранении более 3 месяцев на складе или более 5 суток на месте производства работ должны быть прокалены в электрическом шкафу. При обнаружении влажности покрытия или большой пористости швов прокалка электродов обязательна независимо от срока их хранения.

Прокалка электродов в пламенных печах запрещается. Температура прокалки указывается в паспорте электродов, а также приведена в приложении 5.

3.3.4. Прокаленные электроды для дуговой сварки следует подавать на рабочее место в количестве, необходимом для работ сварщика в течение полусмены.

На рабочем месте электроды должны находиться в закрывающихся коробках (пеналах) из влагонепроницаемого материала.

3.3.5. Применение для дуговой резки стандартных электродов, используемых для сварки, нерационально. Для резки напрягаемой арматуры следует применять металлические электроды марки 03P-1 и 03Р-2, выпускаемые Московским опытным сварочным заводом. Электроды марки 03Р-2 могут применяться для разделки торцев стержней перед ванной сваркой, а также для резки листового, сортового и фасонного проката при небольших объемах работ.

3.3.6. Сварочные материалы следует хранить в условиях, обеспечивающих их сохранность от увлажнения, загрязнения и механических повреждений. Температура в помещении, предназначенном для хранения электродов, порошковой проволоки и флюсов, должна быть не ниже плюс 15 °С, при этом относительная влажность воздуха не должна превышать 50 %.

3.4. Сварочные флюсы

3.4.1. Для механизированной ванной сварки стыковых соединений арматурных стержней следует применять флюс марок АНЦ-1 (АН-348 А), АН-8, AH-14, АН-22 и ФН-7, а для механизированной сварки тавровых соединений элементов закладных изделий следует применять флюс марки ФК-3 и АНЦ-1 (АН-348А).

Примечание. Флюс марки ФК-3 разработан совместно НПО ЦНИИТМАШ и НИИЖБ.

3.4.2. Флюс следует хранить в сухом помещении при относительной влажности не более 50 % и температуре не ниже плюс 15 °С.

3.4.3. Флюс перед употреблением следует прокаливать при температуре 250 - 300 °С в течение 2 ч. Насыпной слой флюса при прокалке не должен превышать 45 - 50 мм.

3.4.4. Флюс, оставшийся после сварки нерасплавленным, может быть использован вторично. Для этого его следует просеять, отделив шлаковую корку, допускается использовать также шлаковую корку, добавляя ее после размола к флюсу в количестве до 50 % (по объему). Размеры зерен флюсовой смеси должны находиться в пределах 0,5 - 2,5 мм.

3.5. Электродные материалы, используемые при сварке элементов закладных изделий и узлов сопряжений из листового и фасонного проката

3.5.1. При сварке закладных изделий, конструкция которых представляет собой листовой или фасонный прокат из углеродистой и низколегированной сталей, следует использовать в зависимости от принятого технологического процесса, сварочные материалы, приведенные в табл. 3.3.

Примечание. Использование механизированной сварки под флюсом в изделиях по п. 3.5.1 экономически нецелесообразно.

3.5.2. Условия хранения, транспортировки и использования сварочных материалов приведены в соответствующих разделах настоящих РТМ.

3.6. Защитные газы для сварки арматуры и закладных изделий

3.6.1. Полуавтоматическую сварку в CO2 осуществляют в защитном сварочном углекислом газе первого или второго сорта, или пищевого по ГОСТ 80456-76. Использование технического углекислого газа не разрешается.

3.6.2. Перед использованием углекислого газа из каждого баллона следует проверить его качество, для чего наплавляют на пластину валиковый шов длиной 100 - 150 мм и по внешнему виду наплавленной поверхности шва определяют качество газовой защиты. При наличии пор в металле шва газ, находящийся в данном баллоне, применять не допускается.

3.7. Сварочное оборудование

В сложившихся производственных условиях конкретные рекомендации по приобретению нового и использованию существующего оборудования затруднены. Поэтому в настоящем разделе приведены общие положения по использованию сварочного оборудования, а в приложении 6 приведены технические характеристики сварочного оборудования, выпуск которого освоен к 01.01.1993 г.

3.7.1. Для сварки арматуры и закладных изделий следует применять специализированное или общего назначения сварочное оборудование, выпускаемое серийно.

3.7.2. Допускается применение оборудования, изготовляемого предприятиями строительной индустрии, технические характеристики которого позволяют осуществить технологию сварки в соответствии с требованиями настоящих РТМ.

3.7.3. Для сварки сеток и плоских каркасов в условиях серийного производства следует применять преимущественно специализированные многоточечные машины автоматического и полуавтоматического действия, типы и технические возможности которых приведены в табл. 1 приложения 6.

3.7.4. В условиях многосерийного производства узкие и малогабаритные сетки и плоские каркасы шириной номенклатуры рекомендуется изготавливать на одноточечных машинах общего назначения в соответствии с данными табл. 2 приложения 6.

3.7.5. Изготовление объемных каркасов из стержневой и проволочной арматуры впредь до выпуска специализированного оборудования следует, как правило, осуществлять, используя контактные подвесные машины в соответствии с данными табл. 3 приложения 6.

Рекомендуется также изготовлять объемные каркасы, используя предварительно сваренные на контактных машинах плоские каркасы с последующим их гнутьем на гибочных станках, обеспечивая форму сечения объемного каркаса. Замыкающая сторона каркаса может быть сварена клещами, дуговыми прихватками, расположенными вне рабочей арматуры, вязкой или нахлесткой (без сварки), размер которой принимают по СНиП 2.03.01-84.

3.7.6. Заготовку арматуры следует осуществлять в линиях безотходной сварки и резки, используя контактные стыковые машины общего назначения (табл. 4 приложения 6).

3.7.7. Сварку закладных изделий с нахлесточными соединениями их элементов следует выполнять преимущественно на контактных точечных машинах общего назначения (табл. 2 приложения 6).

3.7.8. Сварку закладных изделий с тавровыми соединениями их элементов типа «открытый столик» (см. приложение к ГОСТ 10922-90) следует выполнять на устройствах (оборудовании), обеспечивающих стабильность технологического процесса и его малую механизацию. Пример такого устройства для сварки под флюсом приведен в разделе 5. Там же приведены основные конструкции модернизированных узлов одноточечных контактных машин для сварки тавровых соединений закладных изделий методом сопротивления. Технические характеристики специализированного оборудования для изготовления аналогичных изделий методом оплавления приведены в разделе 5. Такое оборудование выпускается в ограниченном количестве ввиду узкой номенклатуры свариваемых изделий.

3.7.9. Сварку закладных деталей с тавровыми соединениями их элементов типа «закрытый столик» (см. приложение к ГОСТ 10922-90) следует выполнять дуговой сваркой, используя оборудование, данные о котором приведены в табл. 5 приложения 6.

3.7.10. Сварные стыковые соединения выпусков арматуры на монтаже следует выполнять, используя специализированные полуавтоматы или шланговые полуавтоматы общего назначения, типы и технические возможности которых приведены в табл. 6 приложения 6.

3.7.11. Источники питания дуги для механизированной, а также для ручной дуговой сварки следует назначать в соответствии с данными табл. 3.4, а также табл. 5 приложения 6.

Таблица 3.4

|

Область применения |

Рекомендуемые характеристики источников питания |

|

|

1 |

2 |

3 |

|

Механизированная под флюсом |

Сварка тавровых соединений элементов закладных изделий в заводских условиях |

Выпрямители и генераторы универсальные или с падающей характеристикой, а также трансформаторы, обеспечивающие номинальное значение сварочного тока Iсв не менее 1000 A* |

|

Механизированная в среде углекислого газа |

-"- |

Выпрямители и генераторы универсальные или с жесткой характеристикой, обеспечивающие номинальное значение Iсв ³ 500 А |

|

Ванная механизированная под флюсом в инвентарных формах и комбинированных формующих элементах |

Сварка выпусков арматуры или соединение отдельных стержней встык при монтаже арматурных изделий и сборных железобетонных конструкций |

Выпрямители и генераторы универсальные или с жесткой характеристикой, обеспечивающие номинальное значение Iсв ³ 500 А |

|

Механизированная порошковой проволокой и открытой дугой голой легированной проволокой (СОДГП) |

То же, а также сварка протяженными швами закладных и соединительных деталей при монтаже железобетонных конструкций |

Выпрямители и генераторы универсальные или с жесткой характеристикой, обеспечивающие номинальное значение Iсв ³ 500 А |

|

Ванная одноэлектродная в инвентарных формах, в комбинированных формующих элементах, ванно-шовная, многослойными швами и протяженными швами и пр. при сварке одиночным электродом |

Выпрямители и генераторы универсальные с падающей характеристикой, а также трансформаторы, обеспечивающие номинальное значение Iсв ³ 500 А |

* При сварке стержней диаметром до 14 мм допускается применять источники питания постоянного тока с номинальным значением Iсв ³ 600 А

4. ТЕХНОЛОГИЯ СВАРКИ ПРИ ИЗГОТОВЛЕНИИ АРМАТУРНЫХ ИЗДЕЛИЙ

4.1. Контактная точечная сварка крестообразных соединений стержней

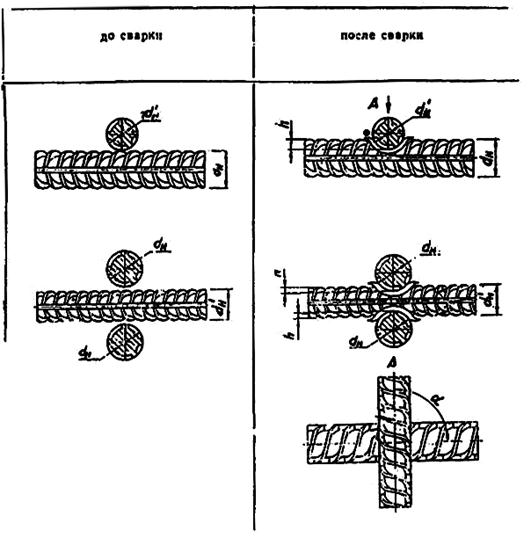

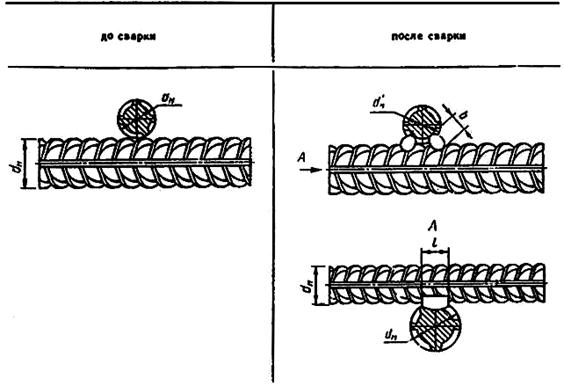

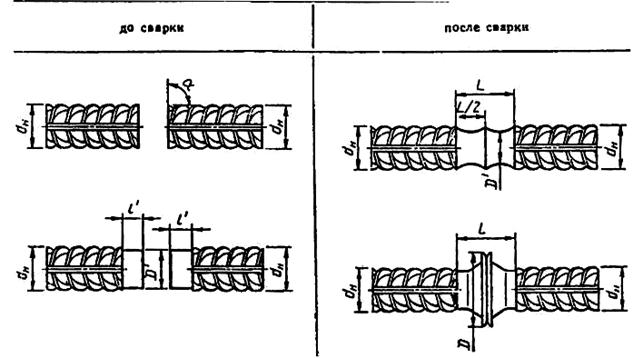

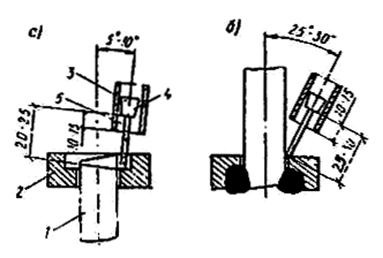

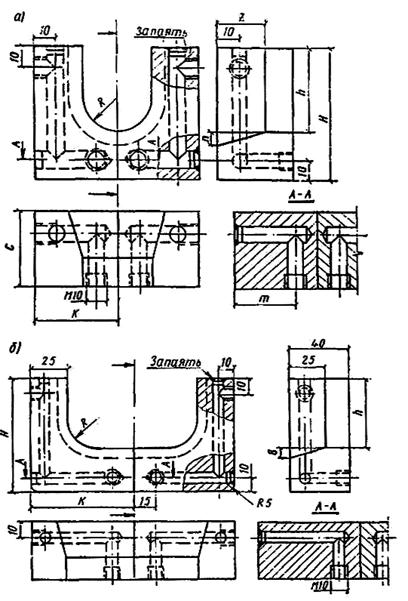

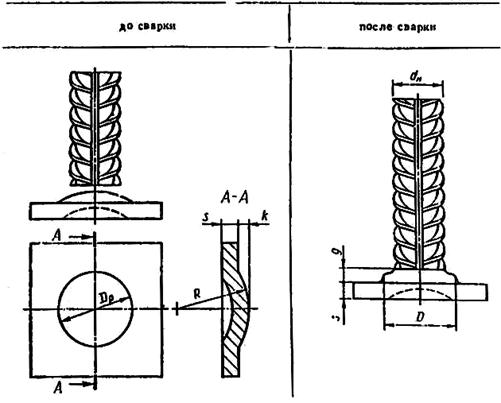

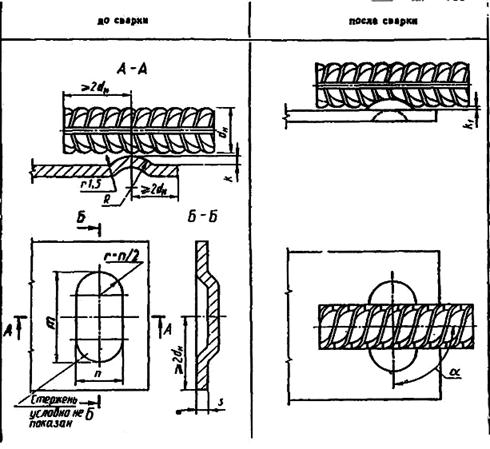

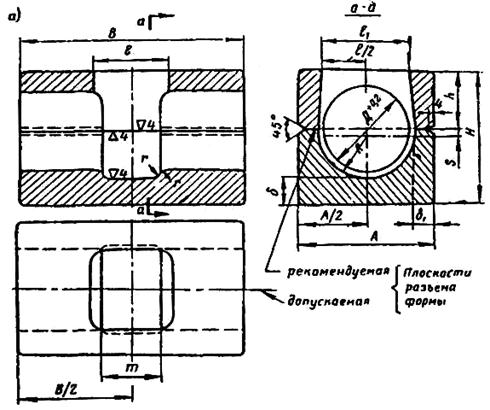

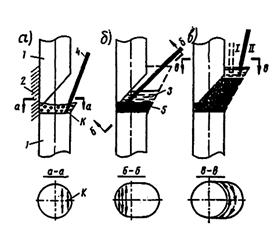

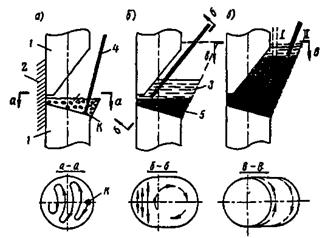

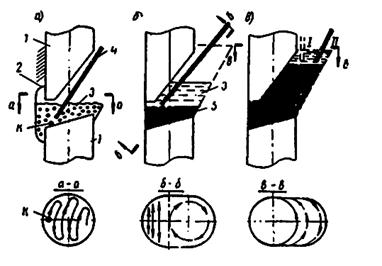

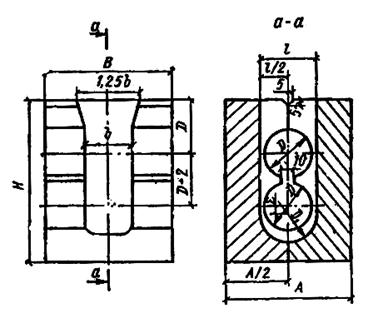

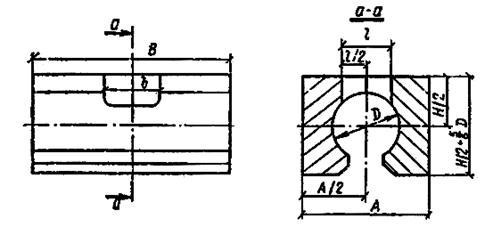

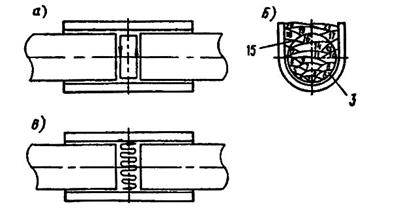

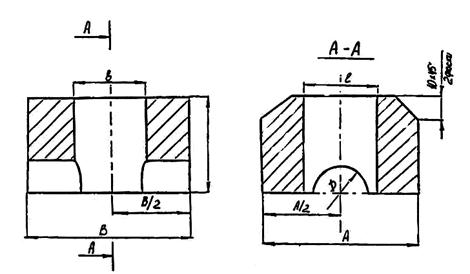

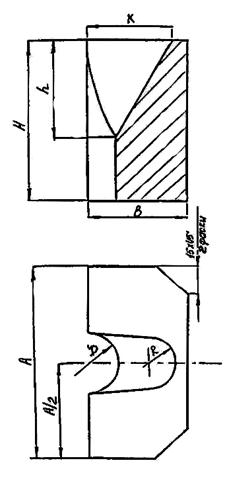

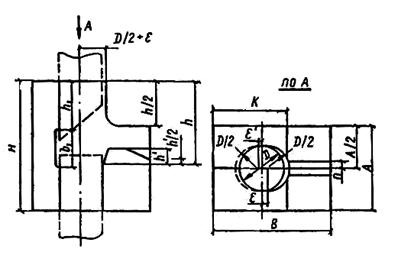

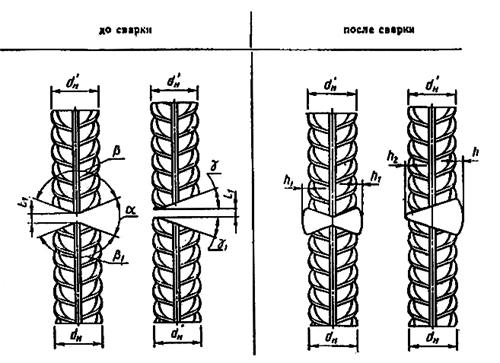

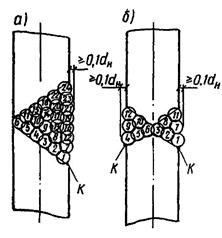

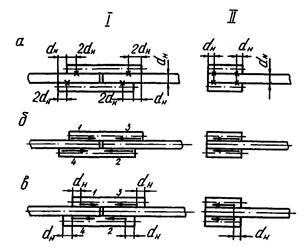

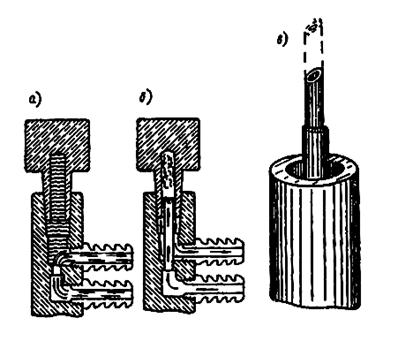

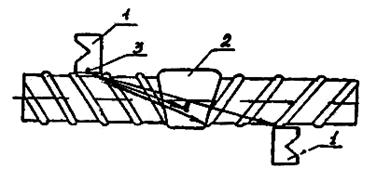

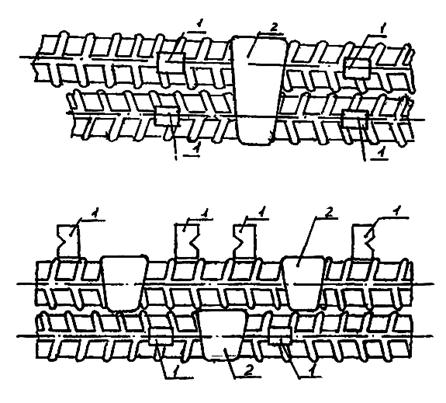

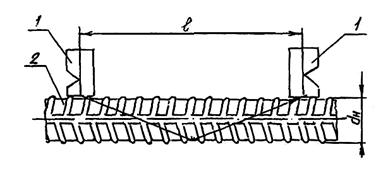

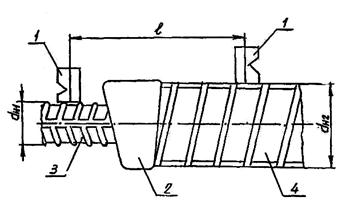

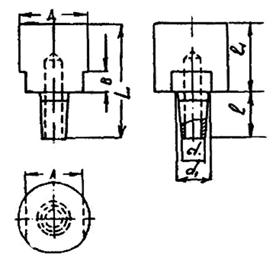

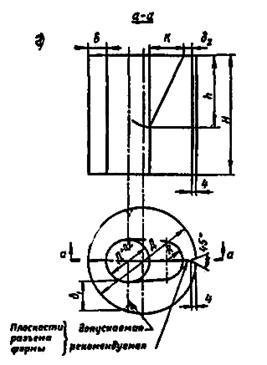

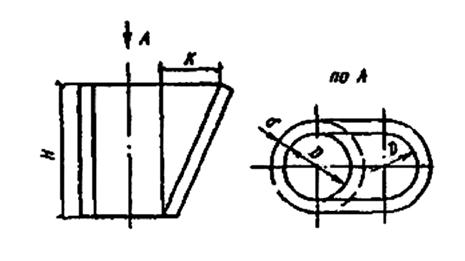

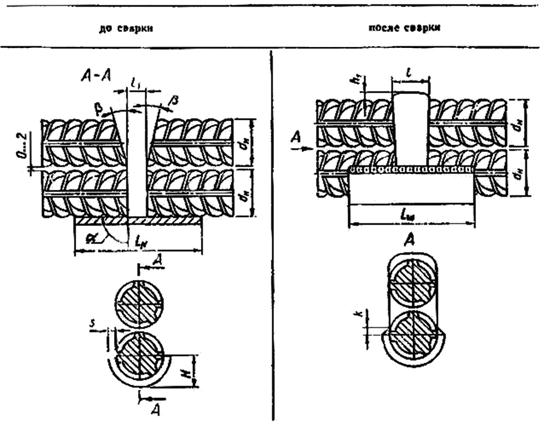

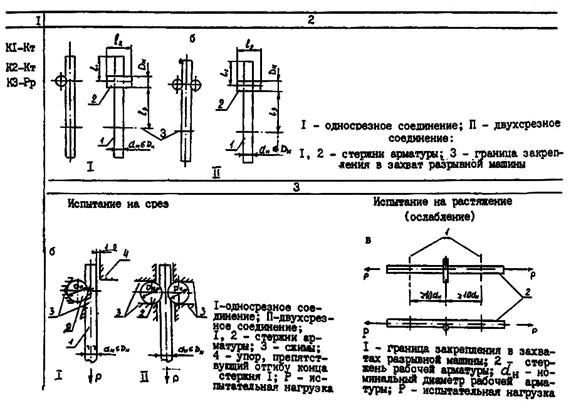

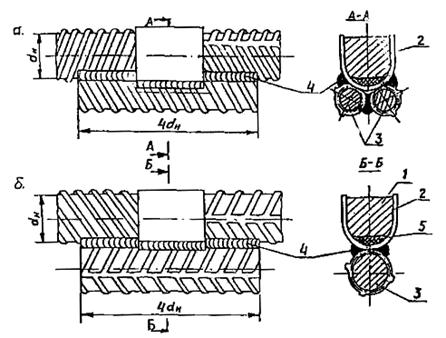

4.1.1. Конструкции крестообразных соединений арматуры типа К1-Кт и К2-Кт, выполняемые контактной точечной сваркой, приведены на рис. 4.1 и в табл. 4.1.

Рис. 4.1. Конструкции крестообразных соединений арматуры типов К1-Кт (вверху) и К2-Кт (внизу)

Таблица 4.1

|

Класс арматуры |

dн, мм |

Величина h/dн, обеспечивающая прочность не менее требуемой ГОСТ 10922 для соединений с отношением диаметров d'н/dн |

Минимальная величина h/dн, обеспечивающая ненормируемую прочность |

|||||

|

1,00 |

0,50 |

0,33 |

0,25 |

|||||

|

К1-Кт |

BP-I (Bp-500) |

3 - 5 |

0,35 - 0,50 |

0,28 - 0,45 |

0,24 - 0,40 |

0,22 - 0,35 |

0,17 |

30 - 90° |

|

Вр-600 |

4 - 6 |

|||||||

|

A-I |

5,5 - 40 |

0,25 - 0,50 |

0,21 - 0,45 |

0,18 - 0,40 |

0,16 - 0,35 |

0,12 |

||

|

А-II* |

10 - 10 |

0,33 - 0,60 |

0,28 - 0,52 |

0,24 - 0,46 |

0,22 - 0,42 |

0,17 |

||

|

A-III* |

6 - 40 |

0,40 - 0,80 |

0,35 - 0,70 |

0,30 - 0,62 |

0,28 - 0,55 |

0,20 |

||

|

К2-Кт |

Aт-IIIС |

6 - 32 |

0,40 - 0,60 |

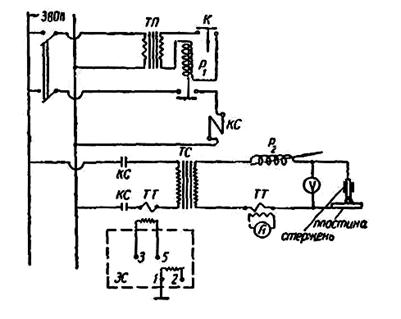

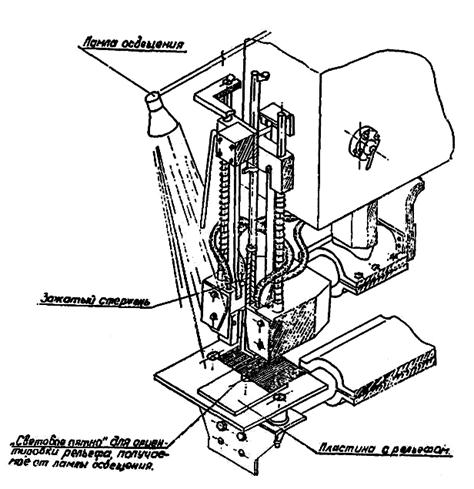

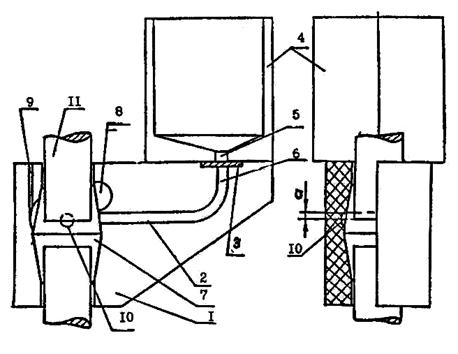

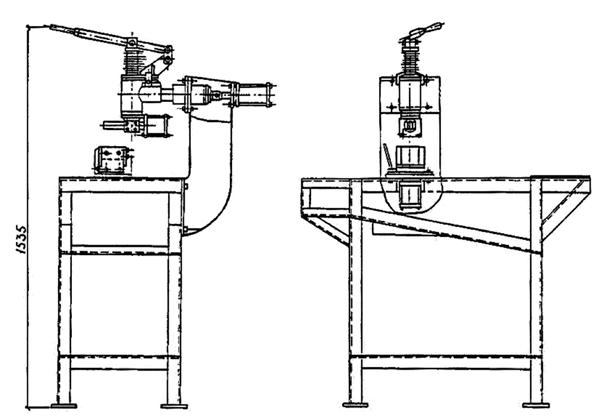

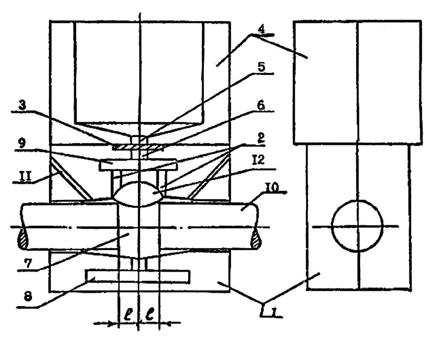

0,35 - 0,46 |