ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

СИСТЕМА СТАНДАРТОВ

ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ.

ПРИСПОСОБЛЕНИЯ

К МЕТАЛЛОРЕЖУЩИМ СТАНКАМ

РД 50-533-85

Москва

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

1986

РАЗРАБОТАНЫ Министерством высшего и среднего специального образования СССР

ИСПОЛНИТЕЛИ

Е.В. Соколов, канд. техн. наук; В.В. Протопопов; Ю.Ф. Бутрин, Ю.М. Белоусов; В.Ф. Курочкин, канд. техн. наук; Л.К. Гирин; В.В. Меньшиков; С.Д. Вайс, канд. техн. наук; И.Д. Сигалова; С.Ю. Орлова; Н.И. Лавринович; И.М. Князева; В.А. Семенов; Л.Ю. Бодроносов; А.Е. Козлов; Э.П. Немчинова; В.И. Марухин; В.К. Головин; В.А. Клопов

ВНЕСЕНЫ Государственным комитетом СССР по стандартам

Начальник Управления станкоинструментальной промышленности и межотраслевых производств Ю.В. Клейменов

РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ

|

Система стандартов технологической оснастки. приспособления к металлорежущим станкам. Информационно-поисковая система по выбору. Основные требования |

РД 50-533-85Введены впервые |

Утверждены Постановлением Госстандарта СССР от 15 марта 1985 г. № 594, срок введения установлен

с 01.01.86

Методические указания разработаны в соответствии с заданием 7.01 ПКС «Переналаживаемая технологическая оснастка» № 131-1.16.82 на 1981 - 1985 гг. и устанавливают основные требования, обеспечивающие единство методического подхода к созданию информационно-поисковых систем (ИПС) по выбору станочных приспособлений.

Настоящие методические указания являются основополагающими для комплекса методических указаний на правила формирования информационного массива оснащаемых технологических операций, технологической оснастки в ИПС и требования к выбору оснащения технологических операций (РД 50-534-85 - РД 50-536-85).

Комплекс МУ дополняет требования ГОСТ 22771-71, ГОСТ 14.301-83, ГОСТ 14.305-73, ГОСТ 14.315-74, ГОСТ 14.407-75, ГОСТ 14.409-75, ГОСТ 14.411-77, ГОСТ 14.412-79 и ГОСТ 14.414-79 в части учета при построении ИПС специфических особенностей конструкции технологической оснастки и ее эксплуатационных характеристик.

Методические указания предназначены для работников служб ТПП, АСТПП и САПР, осуществляющих разработку и внедрение ИПС технологического назначения на предприятиях машино- и приборостроения, имеющих единичный и серийный тип производства.

Методические указания разработаны с целью обеспечения единства методического подхода к унификации работ по созданию ИПС.

В основу методических указаний положен опыт разработки и применения ИПС, функционирующих на ряде предприятий различных отраслей.

ВВЕДЕНИЕ

Выбор приспособлений для изготовления изделий является решающим фактором в процессе формирования парка оснастки многократного применения на предприятии и планирования эффективности его эксплуатации.

Внедрение стандартных методов выбора и проектирования приспособлений обеспечивает: поиск оптимальных вариантов станочных приспособлений; оснащение единичных операций оснасткой для серийного производства; сокращение воспроизводства оснастки за счет повышения ее загрузки; повышение производительности труда и интенсивности эксплуатации оборудования.

Организационные формы производства, связывающие каждую единицу оборудования, участок и цех в единое целое, диктуют необходимость учета при выборе приспособлений значительных объемов информации, которая выходит за рамки компетентности отдельного специалиста.

Информационно-поисковая система (ИПС), применяемая в качестве основного информационно-поискового звена и банка данных, а также как автономная обслуживающая система при технологическом проектировании, призвана обеспечивать высокую степень механизации и единство методов эффективной разработки и оснащения технологических процессов стандартными приспособлениями; улучшения планирования потребности в оснастке, современный учет и экономическую оценку уровня оснащения, а также осуществление комплексных работ по унификации и стандартизации станочных приспособлений в целом.

Информационно-поисковую систему по выбору станочных приспособлений следует рассматривать как средство автоматизации наиболее трудоемких процессов поиска, систематизации информации и выдачи решений в процессе проведения технологической подготовки производства к выпуску заданных изделий.

Основным назначением ИПС является сокращение многообразия конструкторских и технологических решений, применяемых на стадии ТПП серийного и единичного производства, путем заимствования и унификации.

Эффективность от применения ИПС образуется за счет оперативной выдачи решений, а также за счет осуществления мероприятий по их реализации, обеспечивающих:

сокращение сроков и стоимости технологической подготовки производства и решения задач, связанных с определением потребности в оснастке, объемов ее проектирования и изготовления;

сокращение воспроизводства оснастки за счет организации ее эксплуатации и повышения уровня загрузки;

повышение производительности и интенсификацию эксплуатации оборудования совместно с оснасткой в основном и вспомогательном производствах.

1. ТРЕБОВАНИЯ К ИНФОРМАЦИОННО ПОИСКОВОЙ СИСТЕМЕ ПО ВЫБОРУ СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

1.1. Информационно-поисковая система (ИПС) должна обеспечивать единство методов разработки и оснащения технологических процессов станочными приспособлениями, планирование потребности в оснастке, учет и экономическую оценку уровня оснащения, а также осуществление работ по унификации и стандартизации элементов технологических процессов изготовления изделий и станочных приспособлений в целом.

1.2. Разрабатываемая формируемая и выдаваемая ИПС информация должна удовлетворять запросам:

технологов, разрабатывающих техпроцессы и определяющих задания на проектирование и использование стандартных приспособлений;

сотрудников БПП и НОТ, планирующих подготовку производства и координирующих деятельность соответствующих служб предприятия;

отделов стандартизации, ведущих учет применяемости стандартных деталей, узлов, приспособлений и видов станочных приспособлений в целом, а также занимающихся сокращением номенклатуры приспособлений, их унификацией и стандартизацией;

работников ВТИ, обновляющих фонд стандартных конструкций;

бюро нормирования ОТЗ, работающих и применяющих трудовые нормативы и т.д.

1.3. Создание ИПС и ее функционирование должно проводиться с учетом основных правил и норм, изложенных в РД 50-536-85.

1.4. Описание состава, структуры, технические характеристики системы, указания по ее внедрению и расчету экономической эффективности должны соответствовать изложенным в ТПР, «Автоматизированная информационно-поисковая система технологического назначения» (М., ВНИИНМАШ, 1981).

1.5. Обобщенный алгоритм решения задач заимствования и унификации должен обеспечивать четыре последовательно выполняемых этапа:

постановка задачи и формирование запроса на поиск аналогов;

целенаправленный поиск аналогов;

систематизация выявленных аналогов;

анализ выявленных аналогов и принятие решения об их заимствовании, унификации или указания о их создании.

1.6. Функционирование ИПС должно осуществляться как на основе сформулированных требований подготовки производства (задание на постановку изделий или изменения в действующем производственном процессе), так и на основе задания по поиску различных данных, заложенных в информационном массиве, и задания по внесению дополнительных данных.

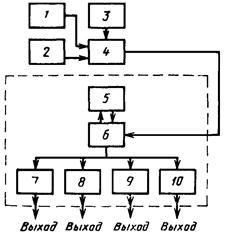

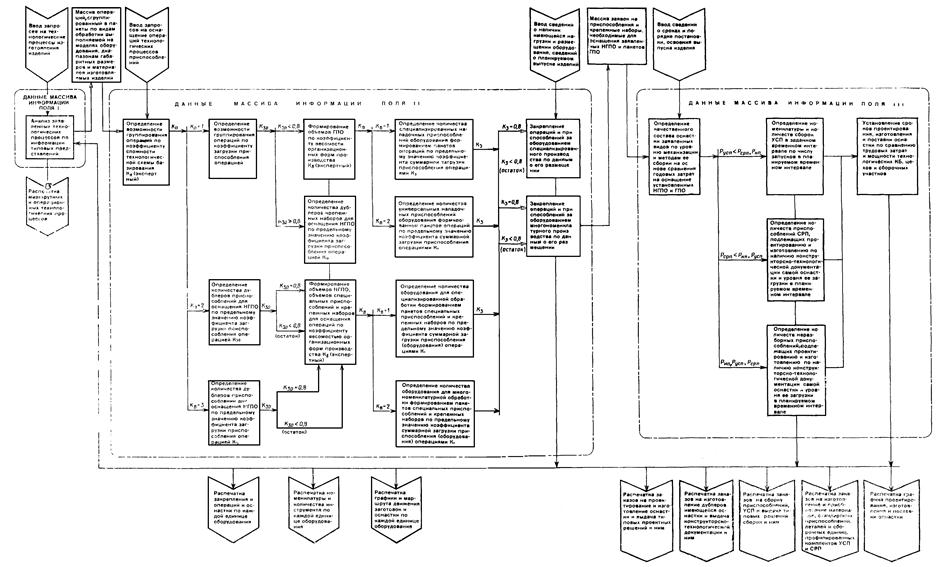

Общая функциональная схема ИПС приведена на рис. 1. Формирование запроса 4 определяется требованиями производства 1, заданиями на разработку технологического процесса, оснастки и т.п. 2 или изменениями в действующем процессе, оснастки и т.п. 3.

Устройство поиска 6, взаимодействуя с оперативной памятью 5, позволяет получить четыре разновидности решения запроса:

однозначное решение 7 или прямую выдачу (в случае полного совпадения запроса с ответом система выдает адрес, по которому определяется искомый документ);

многовариантную выдачу 8 (требует анализа полученных вариантов в соответствии с принятыми ограничениями для установления оптимального);

косвенную выдачу 9 или частичный ответ (выдается адрес типового решения, являющегося базовым для последующей конструктивной доработки);

отказ 10 выдается при отсутствии искомой информации (является основой для формирования заказа на новую конструктивную разработку).

На рис. 2 приведены в виде графа варианты работы ИПС в своей активной и пассивной частях.

При прямой выдаче активная часть работы состоит из получения исходного комплекса документов 71 и отбора документа однозначно отвечающего на заданный вопрос 7.

Пассивная часть работы заключается в возврате несоответствующих запросу данных в хранилище 70.

При многовариантной выдаче происходит отделение исходного комплекса документов 71, отбор документов, отвечающих заданным требованиям 81 и выбору наилучшего из них 8.

Пассивная часть работы содержит возврат в хранилище документов, как не соответствующих запросу, так и соответствующих, за исключением отобранных, рациональных 801 и 80.

Рис. 1. Общая функциональная схема ИПС

Рис. 2. Раскрытый граф ИПС

При косвенной выдаче происходит выделение исходной информации 71, отбор базовой конструкции 9, доработка в соответствии с установленным запросом 9.

Пассивная часть содержит возврат в хранилище исходной документации, кодирование доработанной конструкции и введение в хранилище 701, 901 и 90.

При отказе 10 производится разработка новой конструкции 11 и введение закодированных данных в память системы 110.

1.7. В общем виде информационные процессы в ИПС должны соответствовать указанным на рис. 3.

1.8. Выбор станочных приспособлений для оснащения операций технологических процессов должен осуществляться на различных этапах технологической подготовки производства:

определение перспективной номенклатуры и объемов приспособлений на стадии проектирования изделия;

доукомплектование перспективной номенклатуры и объемов приспособлений на начальной стадии ТПП до разработки технологии с целью планирования работ по оснащению;

определение рабочей номенклатуры и объемов приспособлений, на стадии проектирования и изготовления приспособлений.

На первом этапе устанавливается вероятностный объем подлежащих проектированию и изготовлению базовых переналаживаемых приспособлений, а также деталей и узлов специальных приспособлений, на втором - плановый объем приспособлений, на третьем - рабочий объем приспособлений.

1.9. Выбор конструкций приспособлений должен производиться с учетом возможности группирования операции в пакеты, обеспечивающие оптимальный уровень загрузки и интенсивность эксплуатации оборудования и закрепляемых за ним приспособлений вплоть до организации их беспрерывной работы.

1.10. Правильность выбора приспособления определяется оценкой соответствия его требованиям закрепляемого за ним пакета операции, а также технических характеристик оборудования, уровня загрузки, организации и интенсивности эксплуатации.

1.11. Исходными данными для выбора станочных приспособлений являются:

массив типовых технологических операций на изготовление деталей изделий;

технико-экономические характеристики станочных приспособлений;

планово-экономическая информация о постановке и освоении выпуска изделий;

сведения о мощности технологических служб и производственных подразделений;

сведения о наличии оснастки и конструкторско-технологической документации на нее.

1.12. В общем виде ИПС должна обеспечивать решение следующих задач:

организацию производственных процессов изготовления изделий в части формирования и выполнения пакетов операции, определяющих интенсивность эксплуатации приспособлений и оборудования;

определение номенклатуры и количества конструкций приспособлений для оснащения устанавливаемых пакетов операций и отдельных негруппируемых операций;

планирование объемов оснастки при разработке плана ТПП;

решение других планов - экономических и технических задач, связанных с организацией проектирования, изготовления и эксплуатации станочных приспособлений на предприятии (закрепление оснастки за оборудованием, составление графиков оснащения и движения заготовок, планирование расцеховки изделий и др.).

1.13. При разработке ИПС необходимо учитывать, что станочные приспособления в зависимости от своего назначения, степени универсальности, метода сборки и др. имеют определенные эксплуатационные характеристики - требования к организации производственного процесса их проектирования, изготовления и эксплуатации.

1.14. Разработка ИПС по выбору приспособлений должна быть увязана с планированием и проведением мероприятий, решающих задачи:

обеспечения заинтересованных служб предприятия необходимой нормативно-технической и методической документацией и средствами оргтехники;

создания специальных служб или закрепление за имеющимися ответственности за проектирование, изготовление, внедрение, эксплуатацию, техническое обслуживание и ремонт переналаживаемой и обратимой (сборно-разборной) оснастки;

организации применения рациональных методов проектирования приспособлений, обеспечивающих переход от разработки отдельных конструкций к созданию целевых комплексов для оснащения групп операций;

организации специализированного производства оснастки в инструментальных цехах и в основном производстве на основе типовых и стандартных технологических процессов;

введения аттестации оснастки и уровня оснащения технологии производства изделий;

обеспечение требуемых сформированными пакетами операций правил расцеховки и соблюдения графиков движения обрабатываемых заготовок и приспособлений.

1.15. Число решаемых задач, глубина индексирования и организационная форма ИПС устанавливается с учетом:

заданий по повышению гибкости производства и уровня механизации работ;

степени готовности, определяемой:

наличием и опытом применения переналаживаемой оснастки и документации на нее;

наличие и опытом работы служб, ведающих созданием и учетом применения переналаживаемой оснастки;

уровнем технической оснащенности рабочих мест, определяемым наличием и возможностью приобретения и применения вычислительной и сопутствующей ей организационной техники в технологических службах.

Расчет экономической эффективности ИПС различных видов приводится в приложении.

1.16. При небольших объемах исходной информации для решения отдельных задач, связанных с выбором приспособления, а именно:

нахождения и использования ранее спроектированного приспособления;

заимствования схем компоновок и отдельных элементов приспособлений;

оценки проектируемых приспособлений в сравнении с имеющимися аналогами и т.п. рекомендуется использовать ИПС с несложной оргтехникой.

1.17. Определение организационной формы ИПС рекомендуется производить с учетом анализа следующих факторов:

объемом хранимой и вновь вводимой информации (зависит от сложности изготавливаемых изделий и масштаба производства);

частоты обновления массива информации (зависит от устойчивости производства);

числа запросов за анализируемые отрезки времени, числа потребителей, скорости приращения запросов и их сложности;

глубины индексирования и методов поиска.

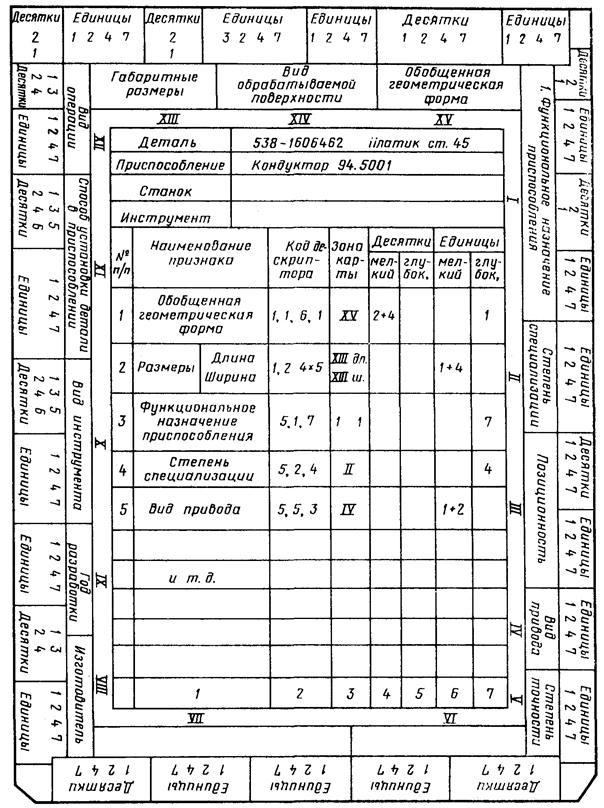

1.18. Простейшие системы базируются на использовании карт с краевой перфорацией. Системы оборудуются селекторами, позволяющими осуществлять поиск прямым методом. Поисковая информация вводится в виде специальных спиц и при последующем встряхивании массива, содержащегося в селекторе, обеспечивается получение карт с искомой информацией, содержащей основные характеристики станочного приспособления вплоть до его микроизображения. Указанные системы эффективны при наличии массива в 1 - 3 тыс. документов. Средняя скорость поиска при этом составляет 1 - 1,5 мин.

На рис. 4 изображен примерный макет карты с краевой перфорацией как носитель информации о станочном приспособлении.

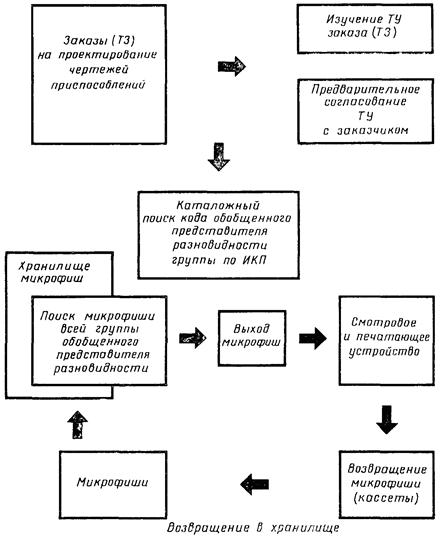

При обороте массивов, содержащих более 3 тыс. документов, рекомендуется применять системы, построенные на применении суперпозиционных просветных карт, в сочетании с просмотровой техникой. Скорость поиска в такой системе при массиве свыше 10 тыс. документов составляет 10 - 15 мин. Схема работы системы приведена на рис. 5.

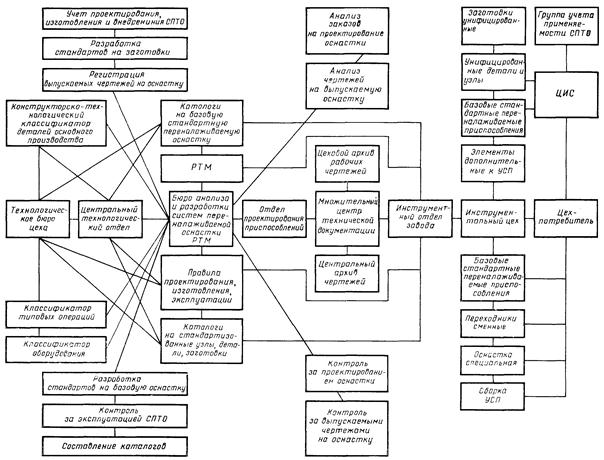

1.19. Для решения задач, связанных с необходимостью оперативного получения искомых документов, рекомендуется использовать ИПС с видеотерминалами и печатающей оргтехникой, которая может работать как в полуавтоматическом, так и в автоматическом режимах. Типовая схема работы такой системы и схема прохождения заказов приведены на рис. 6 и 7.

Рис. 3. Схема прохождения основных информационных процессов в ИПС по выбору станочных приспособлений

Рис. 4. Информационная карта системы поиска чертежей станочных приспособлений

Рис. 5. Принципиальная схема работы ИПС, реализованной на счетно-перфорационной машине. (Пунктирными линиями отмечены области работ, выполненных в определенных подразделениях предприятия)

Рис. 6. Схема двухступенчатого поиска аналога микрофиш через поисковое устройство

1.20. Создание системы информационного поиска должно проводиться в двух направлениях:

создание, исходя из поставленных задач, информационно-поисковой системы принятой организационной формы;

разработка и конкретизация носителей информации на основе единого метода кодирования.

1.21. Разработку и конкретизацию носителей информации рекомендуется производить с учетом основных требований, установленных в РД 50-534-85; РД 50-535-85.

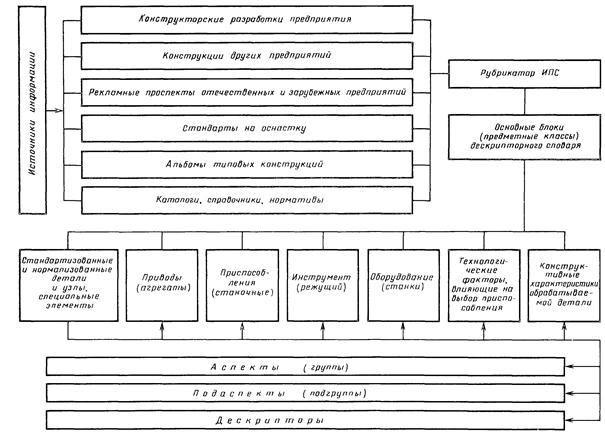

Общая модель построения информационно-поискового языка системы приведена на рис. 8.

1.22. Информационный массив, в зависимости от способа реализации системы, может формироваться на массивах перфокарт, перфолент, микрофиш, магнитных лент и просто на карточках при ручном способе обработки.

1.23. Номенклатура параметров, закладываемых при разработке в информационные массивы, должна соответствовать установленным для ИПС решаемым задачам.

Включаемые в информационный массив сведения должны подбираться преимущественно на основе данных об их применяемости. Объем информации, ее качество определяют скорость поиска, полноту и точность ответа.

1.24. В зависимости от решаемой задачи, организационной формы ИПС и способа реализации выделяемые ответы могут быть получены в виде закодированной или открытой текстовой распечатки, в виде адресов получения необходимой информации, а также в виде другой документации (чертежей, графиков, техпроцессов и т.п.).

Примечание. В РД 50-534-85 - РД 50-536-85 в качестве примера приведены правила формирования информационного массива оснащаемых технологических операций и технологической оснастки, а также требования к выбору оснащения технологических операций для:

ИПС, предназначенных для заимствования и унификации станочных приспособлений из числа ранее спроектированных и внедренных в производство;

ИПС, предназначенных для выбора на стадии проектирования типовых технологических процессов и по критерию экономической эффективности оптимальных объемов их оснащения станочными приспособлениями.

Рис. 7. Схема прохождения заказов на проектирование и изготовление технологической оснастки

Рис 8. Схема построения (модель) информационно-поискового языка

2. ТРЕБОВАНИЯ К ФОРМИРОВАНИЮ ИНФОРМАЦИОННОГО МАССИВА ОСНАЩАЕМЫХ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ

2.1. Для обеспечения достоверности и однозначности выбора станочных приспособлений, разработка технологических процессов изготовления изделий должна проводиться на основе использования унифицированного массива оснащаемых технологических операций.

2.2. Правила документального оформления и механизации процесса формирования и использования информационного массива оснащаемых технологических операций - с использованием основных требований РД 50-534-85 - РД 50-536-85.

2.3. Информация массива оснащаемых технологических операций (ОТО) должна в общем случае содержать:

адресные конструкторские образцы типовых представителей деталей; параметрические ряды деталей, вошедших в объединение ОТО, увязанные с типоразмерным рядом оснастки, в которой они могут изготавливаться;

типы постановки главных размеров (конструкторские базы), обеспечение которых при изготовлении деталей определяет выбор технологических баз;

технологические базы и обрабатываемые с каждой из них поверхности, обеспечивающие заданные главные размеры (конструкторские базы);

положения заготовки по ее основным элементам на оборудовании в процессе изготовления детали;

типы и марки оборудования и инструмента для выполнения каждой из включенных в массив операции и т.д.

2.4. Полнота массива ОТО измеряется объемом информации об операциях, позволяющим описать изготовление основных поверхностей любой детали, относимой к данной группе, с заданной конструкторской базой.

2.5. Закладываемые в массив диапазоны основных габаритных размеров деталей должны обеспечивать группирование операций по их изготовлению на приспособлениях установленного типоразмерного ряда (см. пп. 4.10 и 4.11 настоящих методических указаний).

2.6. Количество и разновидности технологических баз определяются с учетом обеспечения конструкторских баз, применяемых в деталях, относимых к данному ОТО.

2.7. Систематизируемые схемы базирования должны обеспечивать:

правильность выбора поверхностей и точек приложения сил, создающих контакт;

последовательность приложения зажимных сил при фиксации заготовки;

требуемую точность относительных поворотов в процессе изготовления поверхностей, точность координирующих размеров и размеров поверхностей;

соблюдение правила единства технологических баз;

типизацию разновидностей конструкций оснастки.

2.8. Номенклатура и содержание операций, выполняемых на каждой из принятых технологических баз, должны обеспечивать изготовление элементов или деталей в установленных диапазонах размеров с принятой степенью точности из применяемых на предприятии (в отрасли) типовых видов заготовок.

2.9. Принятые (унифицированные) технологические базы, состав и содержание операций должны быть обязательными для применения в производстве и являются определяющими для конструкций оснастки.

2.10. Разрабатываемые вновь, повторяющиеся при разработке технологических процессов прогрессивные операции, технологические базы и другая нормативно-техническая информация должны вноситься в массивы ОТО в установленном на предприятии порядке.

3. ТРЕБОВАНИЯ К ФОРМИРОВАНИЮ ИНФОРМАЦИОННОГО МАССИВА ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

3.1. Формирование сведений о наличии оснастки и конструкторско-технологической документации на нее должно обеспечивать качество получаемой информации при выборе, проектировании и изготовлении приспособлений.

3.2. Правила оформления информационного массива технологической оснастки - с использованием общих требований.

3.3. Информация о станочных приспособлениях, деталях и сборочных единицах, конструкторской и технологической документации составляется на основе анализа данных применяемости.

3.4. Состав информации должен обеспечивать выдачу рабочей документации или типовых решений для разработки новых конструкций.

3.5. Формирование информации о наличии оснастки и конструкторско-технологической документации, на нее осуществляется по двум направлениям:

классификация приспособлений по видам, групповым и подгрупповым разновидностям совместно с данными о технологических процессах их изготовления;

классификация деталей и сборочных единиц приспособлений по видам их функционального назначения совместно с данными о технологических процессах их изготовления.

3.6. Разработка информации о наличии оснастки и конструкторско-технологической документации на нее подразделяется на:

создание сведений о базовых видовых группах деталей, сборочных единиц и приспособлений на основе их технико-эксплуатационной характеристики,

создание в каждой группе сведений о подгруппах деталей, сборочных единиц и приспособлений по их функциональному назначению.

3.7. Степень детализации конструктивных и функциональных характеристик должна соответствовать глубине индексирования и методам поиска.

3.8. Исходя из установленных ГОСТ 14.305-73 систем оснастки, сведения о применяемых станочных приспособлениях и составляющих их деталях и сборочных единицах рекомендуется классифицировать по схеме, приведенной в табл. 1.

Общая схема классификации базовых основ станочных приспособлений

|

Группы |

|||||||||||

|

Обозначение |

Наименование |

0 |

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

Составные части всех приспособлений и составные части компоновок из приспособлений, предназначенных для использования в оснащении нескольких операций |

Обозначение и содержание групп |

|||||||||

|

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

||

|

Детали и узлы общего назначения (НСП) |

Детали и узлы универсально-сборных приспособлений (УСП) |

Детали и сборные единицы сборно-разборных приспособлений (СРП) |

Универсальные наладочные приспособления (УНП) |

Специализированные наладочные приспособления (СНП) |

|

||||||

|

Неразборные (УНП) |

Из элементов УСП (УНП-УСП) |

Из элементов СРП (УНП-СРП) |

Неразборные (СНП) |

Из элементов УСП (СНП-УСП) |

Из элементов СРП (СНП-СРП) |

|

|||||

|

|

Приспособления, предназначенные для использования в оснащении одной операции |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

|

|

Сменные наладки к универсальным наладочным приспособлениям (УНП) |

Сменные наладки к специализированным наладочным приспособлениям (СНП) |

Неразборные специальные приспособления (НСП) |

Специальные сборно-разборные приспособления (СРП) |

Специальные универсально-сборные приспособления (УСП) |

||||||

|

Наладка на базе УНП |

Наладка на базе УНП-УСП |

Наладка на базе УНП-СРП |

Наладка на базе СНП |

Наладка на базе СНП-УСП |

Наладка на базе СНП-СРП |

||||||

3.9. Детали и сборочные единицы станочных приспособлений в зависимости от их принадлежности к системам классифицируются по группам следующего функционального назначения:

базовые, корпусные, установочные, направляющие, зажимные, крепежные, приводные, вспомогательные, арматура, элементы блокировки и управления.

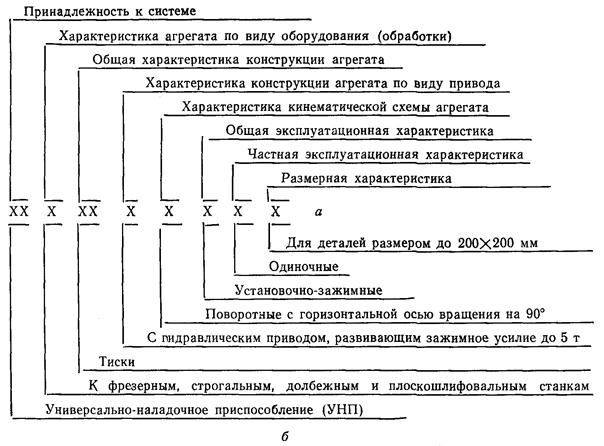

Дальнейшая детализация по функциональным признакам производится по типовой схеме, представленной на рис. 9.

Рис. 9. Схема построения информации о детали станочного приспособления:

а - характеристика кодируемой информации; б - содержание кодируемой информации

3.10. При систематизации специальных приспособлений и наладок основными базовыми признаками - носителями информации, являются сведения, характеризующие специфику оснащаемой операции.

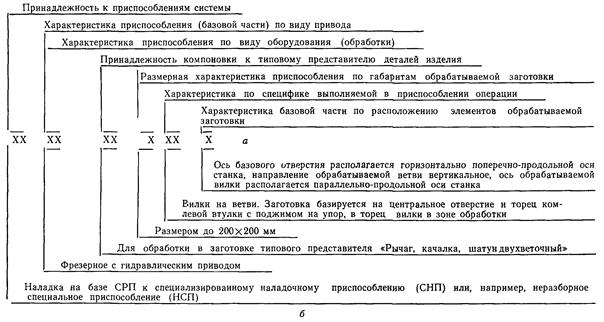

Типовая схема такой систематизации приведена на рис. 10.

Рис. 10. Схема построения информации об универсальном наладочном (УНП) и специализированном наладочном приспособлении (СНП):

а - характеристика кодируемой информации; б - содержание кодируемой информации (пример)

3.11. При систематизации базовых переналаживаемых приспособлений такими признаками являются сведения об их назначении по степени универсальности, специализации.

Например, специализированные наладочные приспособления подразделяются на:

СНП для фрезерования проушин в деталях типа «Рычаг»;

СНП для сверления отверстий в деталях типа «Фланец» и т.д.

Типовая схема такой систематизации приведена на рис. 11.

Рис. 11. Схема построения информации о наладке или специальном приспособлении:

а - характеристика кодируемой информации; б - содержание кодируемой информации (пример)

3.12. Для решения задач, связанных с разработкой графиков проектирования, изготовления, технического обслуживания и ремонта оснастки, в информационный массив необходимо вводить сведения о трудоемкости соответствующих видов работ по каждому из заносимых туда представителей. В качестве типовых источников рекомендуется использовать:

таблицу средней стоимости изготовления станочных приспособлений и справочные данные для определения затрат на оснащение операций станочными приспособлениями (МУ «ЕСТПП. Выбор и рациональное применение систем станочных приспособлений». - М.: Издательство стандартов, 1979);

нормативы длительности производственных циклов изготовления технологической оснастки (приложение 1);

трудоемкость технического обслуживания и ремонта (приложение 2).

3.13. Для упорядочения работ по проектированию и унификации, а также для упорядочения функционирования служб предприятия, влияющих на качество, достоверность и эффективность информации о приспособлениях и составляющих их деталях и сборочных единицах, необходимо осуществление ряда дополнительных мероприятий и в том числе введение в действие соответствующих стандартов и в том числе:

а) правила организации разработки, изготовления и эксплуатации станочных приспособлений;

б) правила конструирования основных элементов базовых поверхностей переналаживаемых и сборно-разборных станочных приспособлений (УБП, УНП и СНП) со стандартными параметрами и в том числе:

серии станочных приспособлений;

базы и их элементы;

нормы точности;

общие технические требования по ГОСТ 22129-76;

в) для универсально-сборных приспособлений (УСП) - по ГОСТ 31.111.41-83 и ГОСТ 31.111.42-83;

г) организация технического надзора за эксплуатацией станочных приспособлений и в том числе:

состав и оформление технической документации при проверке приспособлений;

основные задачи подразделений предприятия при проверке приспособлений;

основные положения по организации системы планово-предупредительных работ;

д) общие требования безопасности и производственной санитарии при эксплуатации станочных приспособлений по ГОСТ 12.2.029-77.

3.14. В случае возможности машинного обсчета экономической эффективности от внедрения комплекса мероприятий, включающих ИПС по выбору, технологическую оснастку различных видов, организацию работы соответствующих служб и цехов предприятия и т.д., рекомендуется использовать методику «ЕСТПП. Выбор и рациональное применение систем станочных приспособлений». - М.: Издательство стандартов, 1979.

4. ТРЕБОВАНИЯ К ФОРМИРОВАНИЮ ОПЕРАЦИЙ В ПАКЕТЫ ДЛЯ ОПРЕДЕЛЕНИЯ УРОВНЯ ЗАГРУЗКИ ОСНАСТКИ И ОРГАНИЗАЦИОННОЙ ФОРМЫ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

4.1. Формирование в пакеты рекомендуется осуществлять на основе систематизации имеющихся в массиве операций по значениям оценочных коэффициентов. Под пакетом операций понимается совокупность отобранных по однородным признакам операций по изготовлению одного или нескольких изделий, выполняемая на единице оборудования в одном приспособлении.

4.2. Возможность группирования операций в пакеты на условные приспособления определяется коэффициентом сложности технологической схемы базирования изготовляемой детали - КА.

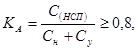

4.3. Коэффициент КА

запрещает включение операций в группируемый на приспособление пакет при определенной величине непроизводительных затрат, т.е. при

где С(НСП) - себестоимость изготовления приспособлений НСП;

Сн - себестоимость изготовления наладки на наладочное приспособление, руб.;

Су - стоимость установки наладки на базовом приспособлении, руб.;

запрещает оснащение операций приспособлениями вообще, за исключением крепежных наборов; при простейших схемах технологического базирования, обеспечивающих закрепление обрабатываемых деталей непосредственно на оборудовании.

Значения коэффициента КА допускается определять экспертным путем, устанавливая:

запрещающее группирование операций на переналаживаемые приспособления из-за сложности базирования;

разрешающее группирование;

запрещающее оснащение операции приспособлением.

4.4. Количество операций в пакете, а также возможность включения операции в пакет определяется коэффициентом суммарной загрузки приспособления операциями, Кз (см. п. 5.5).

4.5. Коэффициент суммарной загрузки Кз устанавливает предельное количество операций в пакете при условии Кз >0,8.

4.6. Коэффициент загрузки приспособления операцией Кз.о (см. п. 5.6) запрещает включение операции в группируемой на приспособление пакет при условии Кз.о ³ 0,8.

4.7. Коэффициент весомости организационных форм производства Кв устанавливает выбор характеристики формируемых пакетов по виду организационной формы их реализации в производстве (на приспособлении, оборудовании).

Значение коэффициента Кв определяется методом экспертной оценки при условии обеспечения предпочтительности организационных форм производства в последовательности:

многономенклатурная (включая групповой метод) обработка;

специализированная обработка (по типу детали);

специальная обработка.

4.8. Для упрощения расчетной части рекомендуется применять таблицы укрупненных или экспертных показателей и соответствующих им величин оценочных коэффициентов.

4.9. По результатам группирования операций в пакеты устанавливаются: организационная форма производства по участкам и каждой единице оборудования; расцеховка и маршрут движения заготовок;

объемы специализированного и многономенклатурного производства; загрузка оборудования и приспособлений; номенклатура, количество и внутреннее содержание пакетов;

виды, номенклатура, типоразмеры и количество приспособлений, сменных наладок и базовых частей.

4.10. Формирование каждого пакета операций производится по виду обработки и моделям оборудования на основе принятых точностных характеристик и типоразмера оснастки, которые обеспечивают размеры изготовляемых деталей.

4.11. Предельные размеры диапазона установочных габаритных размеров заготовок, закрепляемых за типоразмером приспособления, в общем случае не должны превышать 70 % его величины.

В особых случаях предельные размеры должны устанавливаться на основе анализа применяемости аналогичных приспособлений на предприятии (в отрасли).

4.12. Подбор операций в пакете должен производиться на основе предпочтения их точностной однородности.

4.13. Все операции заявленных типоразмеров по значениям коэффициентов КА и Кз.о подразделяются на группируемые на приспособление (ГПО) и негруппируемые (НГПО).

Примечание. Группируемые операции предназначаются для оснащения переналаживаемыми универсальными, специализированными и специальными групповыми приспособлениями. Негруппируемые, как правило, - специальными.

В результате группирования, количество закрепляемых за станком:

НГПО соответствует числу специальных приспособлений;

пакетов ГПО числу универсальных или специализированных базовых приспособлений определенных типоразмеров или числу специальных групповых приспособлений;

операций в каждом пакете ГПО, числу наладок на каждое базовое универсальное или специализированное приспособление или числу операций на каждое специальное групповое приспособление.

4.14. Разрешением на выбор специального приспособления является установленная невозможность группирования операции на единицу переналаживаемой оснастки.

4.15. По значению коэффициента Кв устанавливается порядок формирования операций в пакеты, определяющий объемы производства различных организационных форм (специализированного, со всеми его разновидностями и многономенклатурного).

В объемы специализированного производства включаются:

ГПО по принадлежности к обобщенному типовому представителю детали при условии обеспечения суммарной загрузки базового приспособления определенного типоразмера, соответствующей предельному значению установленного коэффициента загрузки оборудования;

НГПО по принадлежности к обобщенному типовому представителю при условии обеспечения суммарной загрузки единицы оборудования;

НГПО при условии обеспечения ей загрузки оборудования.

Общий порядок формирования пакетов операций по значениям коэффициентов Ка, Кз.о > Кз и Кв по схеме, приведенной на рис. 3.

5. ТРЕБОВАНИЯ К ВЫБОРУ СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

5.1. Правила документального оформления и механизации процесса выбора технологической оснастки должны соответствовать основным требованиям.

5.2. При формулировании задач выбора необходимо учитывать специфичные эксплуатационные и другие характеристики приспособлений, определяющие его эффективность.

5.3. Полученный в результате группирования операций перечень условных приспособлений, расклассифицированных по видам (специальная оснастка, универсальная и специализированная), переводится в рабочую номенклатуру и количество для использования в технологии производства с учетом обеспечения заданных темпов освоения и выпуска изделий.

5.4. При выборе приспособлений необходимо учитывать ограничения, обеспечивающие эффективность использования их технико-экономических характеристик.

К таким ограничениям относятся такие параметры, как планируемая продолжительность эксплуатации, величина суммарного коэффициента загрузки приспособления операциями, трудоемкость базирования заготовки, требования к точности и прочности, величина габаритов обрабатываемой заготовки, форма организации эксплуатации, трудоемкость и продолжительность цикла оснащения, уровень механизации и автоматизации.

5.5. Загрузка приспособления определяется величиной суммарного коэффициента загрузки операциями Кз сформированного пакета, который равен коэффициенту использования оборудования, выполняющего данный пакет операций.

При значении Кз ³ 0,8 необходимо предусматривать изготовление дублера. Суммарный коэффициент загрузки приспособления операциями

5.6. Коэффициент загрузки приспособления операцией равен коэффициенту использования оборудования, выполняющего данную операцию,

где Тш.-к - штучно-калькуляционное время выполнения операции, мин;

п - годовая программа запуска деталей, шт.;

ф - годовой фонд времени работы оборудования, ч.

5.7. При закреплении за приспособлением пакета операций (операции), обеспечивающего величину суммарного коэффициента загрузки Кз ³ 0,7, конструкция приспособления должна быть взаимосвязана с кинематикой станка и предусматривать возможность ведения беспрерывной обработки.

5.8. Механизации должны подлежать приспособления, имеющие в своей конструкции узлы, требующие для приведения их в действие усилия, превышающие 10 кг.

5.9. Обоснование механизации и автоматизации приспособлений, кроме случаев, оговоренных в пп. 5.7 и 5.8, необходимо производить по формуле

![]() (4)

(4)

где

![]() ,

, ![]() - штучное калькуляционное время выполнения операции

сравниваемых вариантов соответственно до и после механизации, мин;

- штучное калькуляционное время выполнения операции

сравниваемых вариантов соответственно до и после механизации, мин;

п - годовая программа выпуска, шт.;

g - стоимость станкоминуты, руб.;

P1, Р2 - затраты на приспособления сравниваемых вариантов соответственно до и после механизации, руб.

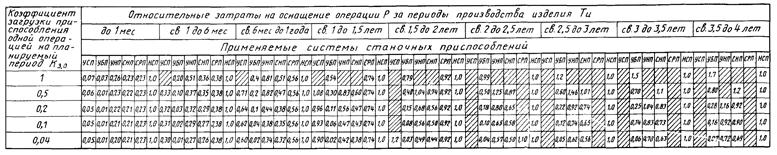

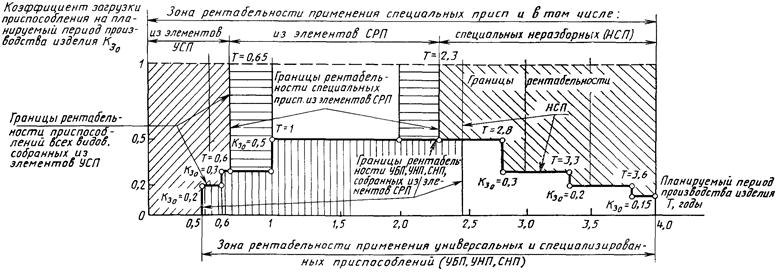

5.10. Метод образования конструкции (универсально-сборная, сборно-разборная, неразборная) рекомендуется устанавливать по определителю зон рентабельности применения станочных приспособлений (табл. 2) в зависимости от планируемого срока производства изделия.

5.11. Расчет исходных данных для построения определителя производится с целью сопоставления затрат на оснащение произвольно выбранной операции приспособлениями различных видов с учетом планируемого времени их эксплуатации и количества группируемых на приспособление операций в зависимости от установленных величин коэффициента загрузки. Значение суммарного коэффициента загрузки применяется в пределах Кз = 0,7 ÷ 0,9.

Расчетные данные для построения определителя должны систематизироваться в специальной таблице (табл. 2). Годовые затраты на приспособления определяются по приложению 3.

Таблица 2

Сопоставление величин затрат при оснащении операции станочными приспособлениями различных видов

Примечание. Рентабельность применения определяется о диапазонах значений 0 - 1

Определение зон рентабельности применения станочных приспособлений различных видов при оснащении ТП

Примечание. Зона рентабельности применения универсальных и

специализированных приспособлений установлена из расчета величины их суммарного

коэффициента загрузки К3 = 0,75 ÷ 1 при средних

значениях![]() ,

указанных в определителе.

,

указанных в определителе.

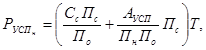

5.12. Затраты на оснащение операции приспособлением УБП выражаются формулой

где Аубп - годовые амортизационные отчисления за приспособления УБП, руб.;

Т - время нахождения изделия в производстве, год;

По - количество сгруппированных на приспособление операций, шт.

5.13. Затраты на оснащение приспособлением УНП или СНП выражаются формулой

где Сн - себестоимость специальной наладки, руб.;

Аунп, снп - годовые амортизационные отчисления за базовое приспособление УНП и СНП, руб.

5.14. Затраты на оснащение приспособлением НСП выражаются формулой

![]() (7)

(7)

где Снсп - себестоимость приспособления, руб.;

По.г - количество сгруппированных на приспособление операций (при применении групповой обработки), ед.

5.15. Затраты на оснащение операции специальным приспособлением СРП определяются формулой

где Сн - себестоимость изготовления специальных деталей, руб.

Сс - стоимость сборки приспособления, руб.;

Асрп - годовые амортизационные отчисления за детали и сборочные единицы СРП, руб.

5.16. При использовании СРП как наладочного приспособления затраты на оснащение определяются формулой:

где Сн - себестоимость изготовления специальных наладок, руб.

5.17. Затраты на оснащение операции специальным приспособлением УСП определяются формулой

где Сс - стоимость сборки УСП, руб.;

Пс - количество сборок (количество запусков) в год, ед.;

Аусп - годовые амортизационные отчисления на элементы компоновки УСП, руб.;

Пн - нормативное количество сборок в год, ед. (характеристика оборачиваемости элементов комплекта).

5.18. При использовании УСП в виде наладочного приспособления затраты на оснащение определяются формулой

где Сн - себестоимость изготовления наладки, руб.;

По - количество закрепленных наладок, шт.;

Сс - стоимость сборки базового приспособления, руб.;

Пс - количество сборок (число запусков пакета сгруппированных на приспособление операций в год, ед.);

Аусп - годовые амортизационные отчисления на элементы компоновки УСП, руб.

5.19. Конструкция приспособления определяется конструктивно-технологической информацией операций пакета (принадлежность деталей к типовому представителю, вид обработки, схема технологического базирования и т.п.).

5.20. При выборе конструкций необходимо учитывать возможность качественного изменения (замены) видов приспособлений и методов их образования в переходный период освоения выпуска изделий.

Объемы изменения (замены) конструкций приспособлений по методу их образования (на базе УСП, СРП или НСП) устанавливаются с целью сбалансирования несоответствия мощностей технологических КБ и инструментальных цехов с трудоемкостью подлежащей изготовлению оснастки.

5.21. Характеристика трудоемкости и продолжительности цикла оснащения операций рассчитывается для каждого вида приспособлений по составляющим его группам сложности.

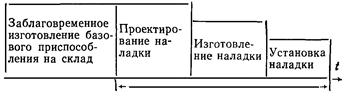

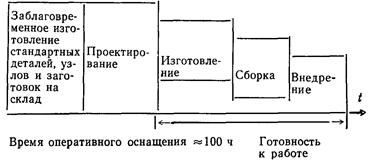

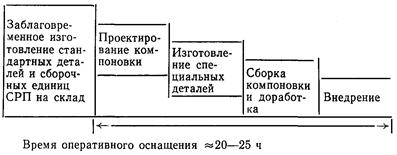

5.22. Для правильного подхода к планированию продолжительности цикла оснащения операций приспособлениями необходимо учитывать особенности оптимального порядка изготовления оснастки в зависимости от ее видов (схемы 1 - 4).

5.23. Объем изменяемых видов оснастки для обеспечения переменных организационных форм производства на рабочих местах при нарастании выпуска изделий определяются содержанием пакетов операций, сгруппированных по условиям основных временных интервалов освоения производства.

Цикл оснащения операции неразборными универсальными и специализированными наладочными приспособлениями (УНП или СНП)

Заявка на приспособление Готовность к работе

Время оперативного оснащения ≈ 15 ч

Цикл оснащения операции неразборным специальным приспособлением

Заявка на приспособление

Цикл оснащения операции приспособлениями всех видов, собранными из элементов УСП

Заявка на приспособление

Схема 4

Цикл оснащения операции приспособлениями всех видов, собранными из элементов СРП

Заявка на приспособление

5.24. Назначение приспособлений по виду выполняемых в них операций необходимо уточнять, учитывая ограничения возможности их применения.

Например, приспособления, собранные из элементов УСП, из-за их малой жесткости при обработке заготовок на повышенных оборотах или с тяжелым режимом работы непригодны.

5.25. Специализация производственного подразделения, методы расцеховки, количество оснастки, маршруты движения заготовок и оснастки определяются по результату закрепления пакетов операций за приспособлениями (оборудованием) в соответствии с установленной планировкой производственных помещений (для действующих предприятий).

5.26. Количество изготавливаемой оснастки и ее качественный состав определяется между установленным объемом приспособлений и имеющимся, переходящим с изделия на изделие.

5.27. Прирост объемов и качественное изменение состава оснастки в производстве за период от постановки до освоения выпуска изделий определяется сравнением трудоемкости подлежащих изготовлению приспособлений с мощностями КБ и инструментальных цехов за планируемый отрезок времени на основе технико-экономической характеристики видов оснастки.

5.28. Применяемые классификаторы технико-экономической информации по обязательному приложению 6.

5.29. Общие рекомендации по порядку организации и проведение работ по созданию ИПС по РД 50-534-85 ÷ РД 50-536-85.

5.30. Порядок регистрации и учета ИПС и документов, входящих в их состав, разработанных организациями, предприятиями и объединениями в процессе внедрения ЕСТПП и актов об их внедрении по РД 50-218-80.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

нормативы дЛиТЕЛЬНОСТИ прОИЗВОДСТВЕННЫХ циклов изгоТОвЛЕНия ТЕХНОЛОГИЧЕСКОЙ оснастки

1. Общие положения

1.1. Длительность производственного цикла изготовления технологической оснастки включает календарный промежуток времени, в течение которого заказ проходит все этапы производственного процесса, начиная с момента его поступления в инструментальный цех и кончая сдачей на склад или цеху-заказчику.

1.2. К основным этапам, входящим в структуру длительности производственного цикла изготовления технологической оснастки, относятся:

документальная подготовка;

материальная подготовка;

механическая и термическая обработка;

слесарно-сборочные работы, испытание и сдача заказа.

1.3. Документальная подготовка включает следующие работы:

оформление документации по планированию, калькуляции и операционному учету;

разработку технологического процесса изготовления заготовок;

конструирование технологической оснастки второго порядка;

разработку технологического процесса изготовления технологической оснастки;

нормирование работ по технологическому процессу.

1.4. При документальной подготовке затрачивается время на разработку технологического процесса и нормирование изготовления заготовок основного заказа и проектирование технологической оснастки второго порядка. Все остальные работы этапа документальной подготовки выполняются параллельно с этапом материальной подготовки.

1.5. Материальная подготовка включает следующие работы:

подбор и получение материалов, поковок, полуфабрикатов и комплектующих изделий со складов предприятия;

разметку, резку и ковку исходных заготовок;

механическую и термическую обработку заготовок.

1.6. На этапе механической и термической обработки деталей выполняются работы, предусмотренные технологическим процессом. Контроль и транспортирование деталей осуществляют в период межоперационных перерывов.

1.7. При выполнении этапа слесарно-сборочных операций, испытания, отладки и сдачи технологической оснастки предусматриваются следующие работы:

выполнение вторых механических операций;

слесарная обработка, сборка и отладка технологической оснастки;

оформление сопроводительной документации;

технический контроль, испытание и сдача готовой продукции с оформлением докладной.

1.8. Длительность производственного цикла изготовления технологической оснастки рассчитывается по детали, имеющей наибольшую трудоемкость. Все остальные детали, входящие в заказ, изготавливаются параллельно до этапа слесарной обработки.

1.9. В длительности цикла, кроме основного (нормированного) времени учитываются межоперационные перерывы, связанные с особенностями многономенклатурного единичного инструментального производства.

1.10. В расчете длительности цикла не учитывается время, необходимое для обеспечения производства оснастки (покупные полуфабрикаты, сборочные единицы, поковки, литье, подшипники и т.д.).

1.11. Расчетные значения длительности производственных циклов приняты из условия наличия в цехе плановых работ, обеспечивающих оптимальную загрузку оборудования и работающих.

1.12. Определение терминов приведено в разделе 4 настоящего приложения.

2. Методика расчета длительности производственных циклов изготовления технологической оснастки

2.1. Длительность производственного цикла Д изготовления технологической оснастки в календарных днях определяется по формуле

Д = (Д1 + Д2 + Д3 + Д4) Кк, (1)

где Д1 - длительность документальной подготовки, рабочие дни;

Д2 - длительность материальной подготовки, рабочие дни;

Д3 - длительность механической и термической обработки, рабочие дни;

Д4 - длительность слесарно-сборочных работ, испытаний, отладки и сдачи технологической оснастки, рабочие дни;

Кк - коэффициент перевода рабочих дней в календарные (при рабочей неделе, равной 41 ч, Кк = 1,4).

2.2. Длительность этапа документальной подготовки Д1 в рабочих днях рассчитывается по формуле

![]() (2)

(2)

где Т - плановая трудоемкость изготовления технологической оснастки в условиях инструментального цеха предприятия, нормо-ч;

С - объем выполняемых работ от плановой трудоемкости заказа, %;

Ф - количество рабочих часов в день (для выполнения каждого этапа, входящего в структуру длительности производственного цикла Ф = 8);

Кр - коэффициент корреляции, показывающий зависимость изменения длительности цикла от изменения трудоемкости.

2.3. Длительность этапа материальной подготовки Д2 в рабочих днях рассчитывается по формуле

где К1 - коэффициент среднесменной выработки (для Д2, Д3, Д4, К1 = 1,2).

2.4. Длительность этапа механической и термической обработки Д3 рассчитывается по формуле

где П - количество операций механической обработки у детали с наибольшей трудоемкостью, шт.;

Р - средняя продолжительность одной операции механической обработки, рабочие дни;

Д6 - средняя продолжительность термической обработки деталей, рабочие дни.

2.5. Длительность этапа слесарно-сборочных работ, испытания, отладки и сдачи технологической оснастки рассчитывается по формулам

для штампов, пресс-форм, кондукторов и приспособлений

для режущего, измерительного и вспомогательного инструмента

![]() (6)

(6)

где К2 - коэффициент одновременности выполнения заказов одним слесарем;

К3 - коэффициент совмещения во время механических, термических и слесарных операций;

д6 - средняя продолжительность испытания, отладки и сдачи технологической оснастки, рабочие дни.

2.6. Значения показателей, входящих в формулы расчета (2) - (6) приведены в табл. 1 - 4.

2.7. Длительность этапов, входящих в структуру производственного цикла изготовления технологической оснастки в рабочих днях приведены в табл. 5 - 8.

2.8. Пример расчета длительности производственного цикла приведен в разделе 5 настоящего приложения.

2.9. В зависимости от сроков выполнения заказа цикл изготовления технологической оснастки может быть ускоренным.

2.10. Ускоренный цикл нарушает ритм работы цеха и повышают нормативную трудоемкость изготовления технологической оснастки.

2.11. Трудоемкость изготовления технологической оснастки при ускоренном цикле принимается по нормативным значениям с поправочным коэффициентом 1,35.

2.12. Длительность ускоренного цикла в календарных днях определяется по табл. 5 - 8 с поправочным коэффициентом не более 0,5.

Значения показателей, принимаемых при расчетах длительности производственного цикла изготовления штампов для холодной штамповки

|

Условное обозначение |

Значение показателей при плановой трудоемкости Т, нормо-ч |

||||||

|

До 20 |

Св. 20 до 30 |

Св. 30 до 40 |

Св. 40 до 50 |

Св. 50 до 65 |

|||

|

Документальная подготовка |

Объем выполняемых работ, % |

С |

4 |

4 |

4 |

4 |

4 |

|

Коэффициент корреляции |

кР |

0,10 |

0,12 |

0,15 |

0,17 |

0,20 |

|

|

Материальная подготовка |

Объем выполняемых работ, % |

с |

10 |

10 |

10 |

10 |

10 |

|

Коэффициент корреляции |

кР |

0,06 |

0,08 |

0,10 |

0,11 |

0,12 |

|

|

Механическая обработка |

Количество операций, шт. |

п |

10 |

10 |

10 |

11 |

11 |

|

Средняя продолжительность операции, рабочие дни |

р |

0,41 |

0,47 |

0,53 |

0,57 |

0,65 |

|

|

Термическая обработка, рабочие дни |

Д5 |

0,5 |

1,5 |

1,5 |

1,5 |

2,0 |

|

|

Слесарно-сборочные работы |

Объем выполняемых работ, % |

С |

30 |

30 |

30 |

30 |

30 |

|

Коэффициент одновременности выполнения заказов |

к3 |

5,0 |

4,5 |

4,0 |

3,8 |

3,4 |

|

|

Коэффициент совмещения операций |

к3 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

|

|

Испытание, отладка и сдача, рабочие дни |

Д5 |

0,5 |

1,5 |

1,5 |

1,5 |

1,5 |

|

|

Условное обозначение |

Значение показателей при плановой трудоемкости Т, нормо-ч |

||||||

|

Св. 65 до 80 |

Св. 80 до 95 |

Св. 95 до 110 |

Св. 110 до 125 |

Св. 125 до 140 |

|||

|

Документальная подготовка |

Объем выполняемых работ, % |

С |

4 |

4 |

4 |

4 |

4 |

|

Коэффициент корреляции |

КР |

0,23 |

0,25 |

0,27 |

0,30 |

0,32 |

|

|

Материальная подготовка |

Объем выполняемых работ, % |

с |

10 |

10 |

10 |

10 |

10 |

|

Коэффициент корреляции |

КР |

0,14 |

0,16 |

0,17 |

0,18 |

0,19 |

|

|

Механическая обработка |

Количество операций, шт. |

п |

12 |

12 |

12 |

12 |

13 |

|

Средняя продолжительность операции, рабочие дни |

р |

0,69 |

0,73 |

0,77 |

0,80 |

0,82 |

|

|

Термическая обработка, рабочие дни |

Д5 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

|

|

Слесарно-сборочные работы |

Объем выполняемых работ, % |

С |

30 |

30 |

30 |

30 |

30 |

|

Коэффициент одновременности выполнения заказов |

к2 |

3,10 |

2,80 |

2,60 |

2,50 |

2,40 |

|

|

Коэффициент совмещения операций |

К3 |

1,00 |

1,00 |

0,99 |

0,97 |

0,96 |

|

|

Испытание, отладка и сдача, рабочие дни |

Д6 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

|

|

Условное обозначение |

Значение показателей при плановой трудоемкости Т, нормо-ч |

||||||

|

Св. 140 до 160 |

Св. 160 до 180 |

Св. 180 до 200 |

Св. 200 до 225 |

Св. 225 до 250 |

|||

|

Документальная подготовка |

Объем выполняемых работ, % |

С |

4 |

4 |

4 |

4 |

4 |

|

Коэффициент корреляции |

Кр |

0,34 |

0,38 |

0,40 |

0,45 |

0,48 |

|

|

Материальная подготовка |

Объем выполняемых работ, % |

с |

10 |

10 |

10 |

10 |

10 |

|

Коэффициент корреляции |

Кр |

0,21 |

0,22 |

0,24 |

0,26 |

0,28 |

|

|

Механическая обработка |

Количество операций, шт. |

п |

13 |

13 |

14 |

14 |

15 |

|

Средняя продолжительность операции, рабочие дни |

р |

0,84 |

0,90 |

0,95 |

1,00 |

1,05 |

|

|

Термическая обработка, рабочие дни |

Д5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

|

|

Слесарно-сборочные работы |

Объем выполняемых работ, % |

С |

30 |

30 |

30 |

30 |

30 |

|

Коэффициент одновременности выполнения заказов |

К2 |

2,30 |

2,20 |

2,10 |

2,10 |

2,00 |

|

|

Коэффициент совмещения операций |

К3 |

0,95 |

0,93 |

0,90 |

0,90 |

0,90 |

|

|

Испытание, отладка и сдача, рабочие дни |

Д6 |

1,5 |

1,5 |

1,5 |

2,0 |

2,0 |

|

|

Условное обозначение |

Значение показателей при плановой трудоемкости Т, нормо-ч |

||||||

|

Св. 250 до 280 |

Св. 280 до 320 |

Св. 320 до 360 |

Св. 360 до 400 |

Св. 400 до 450 |

|||

|

Документальная подготовка |

Объем выполняемых работ, % |

С |

4 |

4 |

4 |

4 |

4 |

|

Коэффициент корреляции |

Кр |

0,51 |

0,57 |

0,61 |

0,66 |

0,72 |

|

|

Материальная подготовка |

Объем выполняемых работ, % |

с |

10 |

10 |

10 |

10 |

10 |

|

Коэффициент корреляции |

Кр |

0,29 |

0,32 |

0,34 |

0,37 |

0,39 |

|

|

Механическая обработка |

Количество операций, шт. |

п |

15 |

15 |

15 |

15 |

15 |

|

Средняя продолжительность операции, рабочие дни |

р |

1,10 |

1,20 |

1,20 |

1,28 |

1,37 |

|

|

Термическая обработка, рабочие дни |

Д5 |

2,5 |

2,5 |

3,0 |

3,0 |

3,0 |

|

|

Слесарно-сборочные работы |

Объем выполняемых работ, % |

С |

30 |

30 |

30 |

30 |

30 |

|

Коэффициент одновременности выполнения заказов |

К2 |

2,00 |

1,90 |

1,85 |

1,80 |

2,70 |

|

|

Коэффициент совмещения операций |

К3 |

0,87 |

0,85 |

0,85 |

0,85 |

0,82 |

|

|

Испытание, отладка и сдача, рабочие дни |

Д6 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

|

|

Условное обозначение |

Значение показателей при плановой трудоемкости Т, нормо-ч |

||||||

|

Св. 450 до 500 |

Св. 500 до 560 |

Св. 560 до 630 |

Св. 630 до 700 |

Св. 700 до 800 |

|||

|

Документальная подготовка |

Объем выполняемых работ, % |

С |

4 |

4 |

4 |

4 |

4 |

|

Коэффициент корреляции |

Кр |

0,78 |

0,85 |

0,92 |

0,99 |

1,10 |

|

|

Материальная подготовка |

Объем выполняемых работ, % - |

с |

10 |

10 |

10 |

10 |

10 |

|

Коэффициент корреляции |

Кр |

0,42 |

0,45 |

0,48 |

0,51 |

0,55 |

|

|

Механическая обработка |

Количество операций, шт. |

п |

15 |

15 |

15 |

16 |

16 |

|

Средняя продолжительность операции, рабочие дни |

р |

1,50 |

1,60 |

1,65 |

1,65 |

1,70 |

|

|

Термическая обработка, рабочие дни |

Д5 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

|

|

Слесарно-сборочные работы |

Коэффициент одновременности выполнения заказов |

К2 |

1,65 |

1,50 |

1,50 |

1,50 |

1,45 |

|

Коэффициент совмещения операций |

К3 |

0,80 |

0,80 |

0,75 |

0,70 |

0,64 |

|

|

Объем выполняемых работ, % |

с |

30 |

30 |

30 |

30 |

30 |

|

|

Испытание, отладка и сдача, рабочие дни |

Д6 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

|

|

Условное обозначение |

Значение показателей при плановой трудоемкости Т, нормо-ч |

||||||

|

Св. 800 до 900 |

Св. 900 до 1000 |

Св. 1000 до 1100 |

Св. 1100 до 1250 |

Св. 1250 до 1400 |

|||

|

Документальная подготовка |

Объем выполняемых работ, % |

С |

4 |

4 |

4 |

4 |

4 |

|

Коэффициент корреляции |

КР |

1,19 |

1,28 |

1,36 |

1,49 |

1,6 |

|

|

Материальная подготовка |

Объем выполняемых работ, % |

с |

10 |

10 |

10 |

10 |

10 |

|

Коэффициент корреляции |

КР |

0,59 |

0,63 |

0,67 |

0,72 |

0,77 |

|

|

Механическая обработка |

Количество операций, шт. |

п |

16 |

17 |

17 |

17 |

18 |

|

Средняя продолжительность операции, рабочие дни |

р |

1,80 |

1,80 |

1,83 |

1,90 |

1,90 |

|

|

Термическая обработка, рабочие дни |

Д5 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

|

|

Слесарно-сборочные работы |

Объем выполнения работ, % |

С |

30 |

30 |

30 |

30 |

30 |

|

Коэффициент одновременности выполнения заказов |

к2 |

1,42 |

1,40 |

1,30 |

1,25 |

1,23 |

|

|

Коэффициент совмещения операций |

К3 |

0,62 |

0,60 |

0,58 |

0,55 |

0,50 |

|

|

Испытание, отладка и сдача, рабочие дни |

Д6 |

3,0 |

3,0 |

3,5 |

3,5 |

4,0 |

|

|

Условное обозначение |

Значение показателей при плановой трудоемкости Т, нормо-ч |

||||||

|

Св. 1400 до 1600 |

Св. 1600 до 1800 |

Св. 1800 до 2000 |

Св. 2000 до 2250 |

Св. 2250 до 2500 |

|||

|

Документальная подготовка |

Объем выполняемых работ, % |

С |

4 |

4 |

4 |

4 |

4 |

|

Коэффициент корреляции |

КР |

1,73 |

1,83 |

1,90 |

1,95 |

2,00 |

|

|

Материальная подготовка |

Объем выполняемых работ, % |

с |

10 |

10 |

10 |

10 |

10 |

|

Коэффициент корреляции |

КР |

0,83 |

0,88 |

0,92 |

0,97 |

1,00 |

|

|

Механическая обработка |

Количество операций, шт. |

п |

18 |

18 |

19 |

19 |

19 |

|

Средняя продолжительность операции, рабочие дни |

р |

1,96 |

2,10 |

2,10 |

2,15 |

2,20 |

|

|

Термическая обработка, рабочие дни |

Д5 |

3,5 |

3,5 |

4,0 |

4,0 |

4,0 |

|

|

Слесарно-сборочные работы |

Объем выполняемых работ, % |

С |

30 |

30 |

30 |

30 |

30 |

|

Коэффициент одновременности выполнения заказов |

к2 |

1,20 |

1,18 |

1,15 |

1,10 |

1,06 |

|

|

Коэффициент совмещения операций |

К3 |

0,48 |

0,45 |

0,43 |

0,40 |

0,38 |

|

|

Испытание, отладка и сдача, рабочие дни |

Д6 |

4,0 |

4,0 |

4,0 |

4,5 |

4,5 |

|

Значения показателей, принимаемых при расчетах длительности производственного цикла изготовления пресс-форм

|

Условное обозначение |

Значение показателей при плановой трудоемкости Т, нормо-ч |

|||||||

|

До 20 |

Св. 20 до 30 |

Св. 30 до 40 |

Св. 40 до 50 |

Св. 50 до 65 |

Св. 65 до 80 |

|||

|

Документальная подготовка |

Объем выполняемых работ, % |

С |

5 |

5 |

5 |

5 |

5 |

5 |

|

Коэффициент корреляции |

КР |

0,10 |

0,12 |

0,19 |

0,20 |

0,24 |

0,30 |

|

|

Материальная подготовка |

Объем выполняемых работ, % |

с |

11 |

11 |

11 |

11 |

11 |

11 |

|

Коэффициент корреляции |

КР |

0,10 |

0,10 |

0,10 |

0,10 |

0,12 |

0,14 |

|

|

Механическая обработка |

Количество операций, шт. |

п |

16 |

15 |

15 |

15 |

16 |

16 |

|

Средняя продолжительность операции, рабочие дни |

р |

0,58 |

0,60 |

0,61 |

0,64 |

0,66 |

0,70 |

|

|

Термическая обработка, рабочие дни |

Д5 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

|

|

Слесарно-сборочные работы |

Объем выполняемых работ, % |

с |

35 |

35 |

35 |

35 |

35 |

35 |

|

Коэффициент одновременности выполнения заказов |

к2 |

4,00 |

3,70 |

3,20 |

3,20 |

3,10 |

2,85 |

|

|

Коэффициент совмещения операций |

к3 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

|

|

Испытание, отладка и сдача, рабочие дни |

Д6 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

|

|

Условное обозначение |

Значения показателей при плановой трудоемкости Т, нормо-ч |

|||||||

|

Св. 80 до 95 |

Св. 93 до 110 |

Св. 110 до 125 |

Св. 125 до 140 |

Св. 140 до 160 |

Св. 160 до 180 |

|||

|

Документальная подготовка |

Объем выполняемых работ, % |

С |

5 |

5 |

5 |

5 |

5 |

5 |

|

Коэффициент корреляции |

КР |

0,33 |

0,36 |

0,40 |

0,43 |

0,47 |

0,52 |

|

|

Материальная подготовка |

Объем выполняемых работ, % |

с |

11 |

11 |

11 |

11 |

11 |

11 |

|

Коэффициент корреляции |

КР |

0,15 |

0,16 |

0,17 |

0,19 |

0,20 |

0,22 |

|

|

Механическая обработка |

Количество операций, шт. |

п |

16 |

17 |

17 |

17 |

17 |

18 |

|

Средняя продолжительность операции, рабочие дни |

р |

0,72 |

0,75 |

0,78 |

0,80 |

0,83 |

0,90 |

|

|

Термическая обработка, рабочие дни |

Д5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

|

|

Слесарно-сборочные работы |

Объем выполняемых работ, % |

с |

35 |

35 |

35 |

35 |

35 |

35 |

|

Коэффициент одновременности выполнения заказов |

к2 |

2,50 |

2,45 |

2,35 |

2,25 |

2,10 |

2,00 |

|

|

Коэффициент совмещения операций |

к3 |

1,00 |

0,96 |

0,90 |

0,85 |

0,85 |

0,84 |

|

|

Испытание, отладка и сдача, рабочие дни |

Д6 |

2,0 |

2,0 |

2,5 |

2,5 |

2,5 |

2,5 |

|

|

Условное обозначение |

Значения показателей при плановой трудоемкости Т, нормо-ч |

||||||

|

Св. 180 до 200 |

Св. 200 до 225 |

Св. 225 до 250 |

Св. 250 до 280 |

Св. 280 до 320 |

|||

|

Документальная подготовка |

Объем выполняемых работ, % |

С |

5 |

5 |

5 |

5 |

5 |

|

Коэффициент корреляции |

КР |

0,54 |

0,58 |

0,62 |

0,66 |

0,72 |

|

|

Материальная подготовка |

Объем выполняемых работ, % |

с |

11 |

11 |

11 |

11 |

11 |

|

Коэффициент корреляции |

КР |

0,23 |

0,25 |

0,27 |

0,29 |

0,32 |

|

|

Механическая обработка |

Средняя продолжительность операции, рабочие дни |

р |

0,95 |

0,98 |

1,04 |

1,06 |

1,15 |

|

Количество операций, шт. |

п |

18 |

18 |

18 |

19 |

19 |

|

|

Термическая обработка, рабочие дни |

Д5 |

2,5 |

3,0 |

3,0 |

3,0 |

3,0 |

|

|

Слесарно-сборочные работы |

Объем выполняемых работ, % |

с |

35 |

35 |

35 |

35 |

35 |

|

Коэффициент одновременности выполнения заказов |

К2 |

1,95 |

1,85 |

1,80 |

1,75 |

1,70 |

|

|

Коэффициент совмещения операций |

К3 |

0,83 |

0,80 |

0,80 |

0,77 |

0,75 |

|

|

Испытание, отладка и сдача, рабочие дни |

Д6 |

2,5 |

3,0 |

3,0 |

3,5 |

3,5 |

|

|

Условное обозначение |

Значения показателей при плановой трудоемкости Т, нормо-ч |

||||||

|

Св. 320 до 360 |

Св. 360 до 400 |

Св. 400 до 450 |

Св. 450 до 500 |

Св. 500 до 560 |

|||

|

Документальная подготовка |

Объем выполняемых работ, % |

С |

5 |

5 |

5 |

5 |

5 |

|

Коэффициент корреляции |

КР |

0,78 |

0,83 |

0,90 |

0,96 |

1,03 |

|

|

Материальная подготовка |

Объем выполняемых работ, % |

с |

11 |

11 |

11 |

11 |

11 |

|

Коэффициент корреляции |

КР |

0,34 |

0,36 |

0,39 |

0,42 |

0,45 |

|

|

Механическая обработка |

Количество операций, шт. |

п |

20 |

20 |

20 |

20 |

21 |

|

Средняя продолжительность операции, рабочие дни |

р |

1,20 |

1,35 |

1,50 |

1,60 |

1,65 |

|

|

Термическая обработка, рабочие дни |

Д5 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

|

|

Слесарно-сборочные работы |

Объем выполняемых работ, % |

С |

35 |

35 |

35 |

35 |

35 |

|

Коэффициент одновременности выполнения заказов |

К2 |

1,70 |

1,70 |

1,65 |

1,65 |

1,60 |

|

|

Коэффициент совмещения операций |

К3 |

0,75 |

0,75 |

0,73 |

0,70 |

0,70 |

|

|

Испытание, отладка и сдача, рабочие дни |

Д6 |

3,5 |

3,5 |

3,5 |

3,5 |

4,0 |

|

|

Условное обозначение |

Значения показателей при плановой трудоемкости Т, нормо-ч |

||||||

|

Св. 560 до 630 |

Св. 630 до 700 |

Св. 700 до 800 |

Св. 800 до 900 |

Св. 900 до 1000 |

|||

|

Документальная подготовка |

Объем выполняемых работ, % |

С |

5 |

5 |

5 |

5 |

5 |

|

Коэффициент корреляции |

КР |

1,11 |

1,19 |

1,30 |

1,40 |

1,50 |

|

|

Материальная подготовка |

Объем выполняемых работ, % |

с |

11 |

11 |

11 |

11 |

11 |

|

Коэффициент корреляции |

КР |

0,49 |

0,53 |

0,57 |

0,62 |

0,67 |

|

|

Механическая обработка |

Количество операций, шт. |

п |

21 |

21 |

21 |

22 |

22 |

|

Средняя продолжительность операции, рабочие дни |

р |

1,80 |

1,90 |

2,00 |

2,01 |

2,07 |

|

|

Термическая обработка, рабочие дни |

Д5 |

3,5 |

3,5 |

3,5 |

3,5 |

3,5 |

|

|

Слесарно-сборочные работы |

Объем выполняемых работ, % |

С |

35 |

35 |

35 |

35 |

35 |

|

Коэффициент одновременности выполнения заказов |

К2 |

1,60 |

1,55 |

1,50 |

1,50 |

1,50 |

|

|

Коэффициент совмещения операций |

К3 |

1,70 |

0,65 |

0,65 |

0,62 |

0,60 |

|

|

Испытание, отладка и сдача, рабочие дни |

Д6 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

|

|

Условное обозначение |

Значения показателей при плановой трудоемкости Т, нормо-ч |

||||||

|

Св. 1000 до 1100 |

Св. 1100 до 1250 |

Св. 1250 до 1400 |

Св. 1400 до 1600 |

Св. 1600 до 1800 |

|||

|

Документальная подготовка |

Объем выполняемых работ, % |

С |

5 |

5 |

5 |

5 |

5 |

|

Коэффициент корреляции |

КР |

1,59 |

1,72 |

1,84 |

2,00 |

2,16 |

|

|

Материальная подготовка |

Объем выполняемых работ, % |

с |

11 |

11 |

11 |

11 |

11 |

|

Коэффициент корреляции |

КР |

0,72 |

0,77 |

0,84 |

0,91 |

0,99 |

|

|

Механическая обработка |

Количество операций, шт. |

п |

22 |

23 |

23 |

23 |

23 |

|

Средняя продолжительность операции, рабочие дни |

р |

2,12 |

2,13 |

2,18 |

2,20 |

2,20 |

|

|

Термическая обработка, рабочие дни |

Д5 |

3,5 |

3,5 |

3,5 |

4,0 |

4,0 |

|

|

Слесарно-сборочные работы |

Объем выполняемых работ, % |

С |

35 |

35 |

35 |

35 |

35 |

|

Коэффициент одновременности выполнения заказов |

К2 |

1,40 |

1,30 |

1,25 |

1,20 |

1,20 |

|

|

Коэффициент совмещения операций |

К3 |

0,60 |

0,60 |

0,60 |

0,60 |

0,60 |

|

|

Испытание, отладка и сдача, рабочие дни |

Д6 |

4,5 |

4,5 |

4,5 |

4,5 |

4,5 |

|

|

Условное обозначение |

Значения показателей при плановой трудоемкости Т, нормо-ч |

||||||

|

Св. 1800 до 2000 |

Св. 2000 до 2250 |

Св. 2250 до 2500 |

Св. 2500 до 2800 |

Св. 2800 до 3150 |

|||

|

Документальная подготовка |

Объем выполняемых работ, % |

С |

5 |

5 |

5 |

5 |

5 |

|

Коэффициент корреляции |

КР |

2,29 |

2,45 |

2,60 |

2,77 |

3,0 |

|

|

Материальная подготовка |

Объем выполняемых работ, % |

с |

11 |

11 |

11 |

11 |

11 |

|

Коэффициент корреляции |

КР |

1,05 |

1,13 |

1,20 |

1,29 |

1,38 |

|

|

Механическая обработка |

Количество операций, шт. |

п |

23 |

24 |

24 |

24 |

24 |

|

Средняя продолжительность операции, рабочие дни |

р |

2,30 |

2,40 |

2,50 |

2,60 |

2,70 |

|

|

Термическая обработка, рабочие дни |

Д5 |

4,5 |

4,5 |

5,0 |

5,5 |

6,0 |

|

|

Слесарно-сборочные работы |

Объем выполняемых работ, % |

С |

35 |

35 |

35 |

35 |

35 |

|

Коэффициент одновременности выполнения заказов |

К2 |

1,10 |

1,00 |

1,00 |

1,00 |

1,00 |

|

|

Коэффициент совмещения операций |

К3 |

0,60 |

0,60 |

0,55 |

0,50 |

0,45 |

|

|

Испытание, отладка и сдача, рабочие дни |

Д6 |

5,0 |

5,0 |

5,0 |

6,0 |

6,0 |

|

Значения показателей, принимаемых при расчетах длительности производственного цикла изготовления приспособлений и кондукторов

|

Условное обозначение |

Значения показателей при плановой трудоемкости Т, нормо-ч |

|||||||

|

До 20 |

Св. 20 до 30 |

Св. 30 до 40 |

Св. 40 до 50 |

Св. 50 до 65 |

Св. 65 до 80 |

|||

|

Документальная подготовка |

Объем выполняемых работ, % |

С |

4 |

4 |

4 |

4 |

4 |

4 |

|

Коэффициент корреляции |

КР |

0,10 |

0,15 |

0,20 |

0,25 |

0,31 |

0,38 |

|

|

Материальная подготовка |

Объем выполняемых работ, % |

с |

9 |

9 |

9 |