УТВЕРЖДАЮ

Указанием Минэнергомаша

от 05.03.84 № С4-002/1570

ЭЛЕМЕНТЫ ТРУБНЫЕ

ПОВЕРХНОСТЕЙ НАГРЕВА

ПАРОВЫХ КОТЛОВ ДАВЛЕНИЕМ МЕНЕЕ 4 МПа,

ВОДОГРЕЙНЫХ КОТЛОВ И КОТЛОВ-УТИЛИЗАТОРОВ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, ПРИЕМКА И МЕТОДЫ КОНТРОЛЯ

ОСТ 108.030.133-84

(Измененная редакция, Изм. № 3).

Техническое управление Министерства энергетического машиностроения

Начальник управления В.П. Головизнин

Управление котлостроения

Начальник управления В.З. Гуревич

Начальник отдела опытно-конструкторских и

научно-исследовательских работ и стандартизации А.В. Штапаук

Научно-производственное объединение по исследованию и проектированию энергетического оборудования имени И.И. Ползунова

Заместитель генерального

директора В.В. Митор

Заведующий отраслевым

отделом стандартизации Н.Д. Маркозов

Руководитель темы

Заведующий сектором

котельных агрегатов и

котельно-вспомогательного

оборудования З.П. Шулятьева

Исполнители

Ведущий инженер М.И. Янкелевич

Инженер-конструктор II кат. А.М. Беляева

Ведущий инженер Е.П. Огурцов

Ст. техник М.И. Демидова

СОГЛАСОВАНО с Госпроматомнадзором СССР

(Измененная редакция, Изм. № 4).

Заместитель начальника

управления по котлонадзору В.И. Панов

№ 15-10а/444

от 29.07.82

ОТРАСЛЕВОЙ СТАНДАРТ

|

Технические требования, приемка и методы контроля |

ОСТ 108.030.133-84 Введен впервые |

Указанием Министерства энергетического машиностроения от 05.03.84 № СЧ-002/1570 срок действия установлен

с 01.07.84

до 01.07.94

(Измененная редакция, Изм. № 3).

Настоящий стандарт распространяется на трубные элементы поверхностей нагрева, соединительные трубы в пределах котла и коллекторы стационарных паровых котлов водогрейных котлов, котлов-утилизаторов (в том числе типа ПКК и мартеновской серии) и энерготехнологических котлов (кроме содорегенерационных котлов (СРК)) на номинальное давление менее 4 МПа, а так же пароперегревателей и стальных экономайзеров для этих котлов. Действие ОСТ 108.030.133-84 распространяется на котлы типа Е-35-3,9 (Е-35-40), Е-50-3,9 (Е-50-40) и Е-75-3,9 (Е-75-40) для твердого, жидкого и газообразного топлива.

Стандарт не распространяется на воздухоподогреватели котлов.

Настоящий стандарт действует совместно с «Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов» Госпроматомнадзора СССР (далее - Правила Госпроматомнадзора СССР). Стандарт обязателен для всех разработчиков и предприятий-изготовителей стационарных паровых котлов, водогрейных котлов, котлов-утилизаторов, энерготехнологических котлов (кроме СРК) и их элементов, а также для монтажных и ремонтных организаций.

Термины, требующие пояснения, приведены в справочном приложении.

(Измененная редакция, Изм. № 3, 4).

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Расчет на прочность трубных элементов поверхностей нагрева, труб в пределах котла и коллекторов должен производиться в соответствии с требованиями ОСТ 108.031.08-85, ОСТ 108.031.09-85, ОСТ 108.031.10-85, «Теплового расчета котельных агрегатов», «Гидравлического расчета котельных агрегатов».

(Измененная редакция, Изм. № 3).

1.2. Трубные элементы котлов должны изготавливаться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

1.3. Термическая обработка, при необходимости, производится в соответствии с Правилами Госпроматомнадзора СССР, по инструкции предприятия-изготовителя согласованной с НПО ЦНИИТМАШ.

(Измененная редакция, Изм. № 4).

1.4. Маркировка, упаковка, транспортирование и хранение трубных элементов и готовых блоков производится в соответствии с требованиями раздела 12 ОСТ 108.030.40-79, а транспортная маркировка грузовых мест по ГОСТ 14192-77.

(Введен дополнительно, Изм. № 3).

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ И ПОЛУФАБРИКАТАМ

2.1. Материалы и полуфабрикаты для изготовления трубных элементов котлов должны применяться в соответствии с требованиями Правил Госпроматомнадзора СССР.

(Новая редакция, Изм. № 2).

(Измененная редакция, Изм. № 4).

2.2. - 2.5. (Исключены, Изм. № 3).

2.6. Сварные материалы должны выбираться и применяться в зависимости от марок сталей, типов сварных соединений и методов сварки в соответствии с требованиями нормативно-технической документации на сварку.

(Новая редакция, Изм. № 3).

2.7. При проведении входного контроля поступающих материалов предприятием-изготовителем котлов должно быть проверено наличие в сопроводительных документах (сертификатах, паспортах) всех необходимых данных, подтверждающих качество материалов и соответствие их заказу, наличие маркировки и клеймения и дано заключение о возможности запуска их в производство.

При отсутствии в сопроводительных документах данных по отдельным видам испытаний эти испытания должны быть проведены до запуска материалов в производство предприятием-изготовителем котла в объеме, предусмотренном соответствующими стандартами или техническими условиями на материалы.

(Измененная редакция, Изм. № 4).

3. ТРЕБОВАНИЯ ПО ПОДГОТОВКЕ МАТЕРИАЛОВ К ЗАПУСКУ В ПРОИЗВОДСТВО

3.1. До запуска в производство материалы должны храниться в специализированных складах или эстакадах.

Все металлургические полуфабрикаты (трубы, поковки, штамповки и листовой прокат) при хранении должны быть рассортированы по размерам и маркам стали. Трубы должны быть уложены на стеллажах, обеспечивающих отсутствие остаточных деформаций.

Трубы из стали аустенитного класса должны храниться на специальных стеллажах, предохраняющих их от механических повреждений.

3.2. В подготовку материалов к запуску и производство, предусмотренную технологическим процессом, принятым на предприятии-изготовителе, должны входить следующие основные операции:

наружный и внутренний технический осмотр труб коллекторов и наружный механический осмотр труб поверхностей нагрева;

контроль неразрушающими методами;

стилоскопирование;

проверка наличия и правильности маркировки;

рассортировка.

Объем и методы входного контроля должны устанавливаться предприятием-изготовителем котла с учетом качества поставленных материалов.

3.3. Трубы должны быть очищены от коррозии, масла и других загрязнений в объеме, предусмотренном техдокументацией предприятия-изготовителя котла.

3.4. При визуальном и измерительном контроле должны проверяться размеры, форма и качество поверхностей материала и соответствие его требованиям стандартов, технических условий и настоящего стандарта.

Трубы должны подвергаться наружному визуальному и измерительному контролю, а при выявлении дефектов поверхности контролироваться с применением лупы четырех-семикратного увеличения.

Выявленные при контроле труб, поковок и штамповок местные поверхностные дефекты должны быть удалены пологой зачисткой механическим способом с целью доведения всей поверхности дефектных участков до состояния, регламентированного соответствующими стандартами или техническими условиями.

При этом толщина стенки трубы в местах удаления дефектов не должна выходить за пределы минимально допустимого значения.

3.6. Металлургические полуфабрикаты из легированных и высоколегированных сталей должны быть подвергнуты контролю стилоскопированием.

3.7. Предприятие-изготовитель котла должно проконтролировать состояние и качество маркировки поставляемых материалов и, при необходимости, восстановить маркировку в соответствии с требованиями стандартов и технических условий.

4. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ

4.1. Общие требования к изготовлению

4.1.1. К производству допускаются только те материалы, которые прошли подготовку и контроль в соответствии с требованиями разделов 2 и 3 настоящего стандарта и по которым технический контроль предприятия-изготовителя котла дал заключение о возможности их использования.

4.1.2. Изготовление трубных элементов из сталей аустенитного класса должно производиться на участках или рабочих местах, обеспеченных необходимой оснасткой и приспособлениями, исключающими механические повреждения труб.

4.1.3. Расположение отверстий и сварных швов на коллекторах и выпуклых днищах должно производиться с соблюдением требований Правил Госпроматомнадзора СССР.

4.1.4. Донышки для коллекторов и трубопроводов выполняются из поковок и листов по документации предприятия-изготовителя.

Плоские донышки с канавками по внутренней стороне или с цилиндрической частью, выполненные механической расточкой, должны изготавливаться из поковок.

4.1.3 - 4.1.4 (Введены дополнительно, Изм. № 4).

4.2. Требования к гибке, правке и обжатию концов труб

4.2.1. Гибка труб должна производиться холодным или горячим методом, включая нагрев токами высокой частоты (ТВЧ), на трубогибочных станах, приспособлениях или штампах.

4.2.2. Гибка труб из вновь осваиваемой легированной и высоколегированной стали с применением нагрева (независимо от способа) должна производиться после промышленного освоения методов гибки предприятием-изготовителем котла отдельно для каждой марки стали.

4.2.3. Радиусы гибов труб должны соответствовать РД 24.031.23-90.

(Измененная редакция, Изм. № 3, 4).

Примечание. Допускается гибка и штамповка труб меньшими радиусами, если толщина стенки трубы и способ гибки гарантируют соблюдение требований настоящего стандарта в части утонения стенки, размеров гофр и овальности (п. 5.5 - 5.7).

4.2.4. Доводку гибов разрешается производить только в одну сторону.

При этом допускаются следующие исправления гибов:

на трубах наружным диаметром не более 108 мм, если угол подгибки не более 15° для труб из углеродистых сталей и 10° для труб из хромомолибденовых, хромомолибденованадиевых и аустенитных сталей;

на трубах наружным диаметром более 108 мм, если угол подгибки не превышает 10° и 5° соответственно.

4.2.5. Размеры задиров и вмятин в местах гибов не должны быть более размеров, допускаемых стандартами и техническими условиями на трубы. На трубах в местах гибов не должно быть трещин и расслоений. Размеры задиров и вмятин в местах гибов, изготовленных в штампах, - по ОСТ 24.125.60-89.

Допускается на поверхности прямых участков труб и гибах (кроме растянутой стороны) отдельные вмятины с плавными переходами при условии сохранения проходного сечения в трубе не менее 0,86 Dвн. и не выводящих толщину стенки трубы за пределы минусовых отклонений, что должно быть отмечено в технической документации.

(Введено дополнительно, Изм. № 2, 4).

4.2.6 Изготовление мембранных панелей должно производиться в соответствии с ТУ 108-970-80.

4.2.7. Допускается применение закатанных днищ коллекторов наружным диаметром до 350 мм.

(Введен дополнительно, Изм. № 4).

4.3. Требования к резке и механической обработке

4.3.1. Резка труб на заготовки должна производиться механическим способом. Допускается газовая резка труб из углеродистой стали и легированной стали перлитного класса, а также кислородно-флюсовая и кислородно-песочная резка труб из высоколегированной стали аустенитного класса. После тепловой резки труб из сталей, склонных к подкалке, должна проводиться проточка концов для удаления подкаленной зоны.

4.3.2. При отрезании части замаркированной трубы, проката или поковки на оставшейся части должна быть сохранена или восстановлена маркировка в соответствии с требованиями инструкции предприятия-изготовителя.

4.3.3. На кольцевых коллекторах при R/Dн £ 3,5 отверстия разрешается располагать только на средней линии гиба.

При R/Dн > 3,5 отверстия допускается располагать по всей окружности поперечного сечения трубы.

4.4. Требования к сборке и сварке

4.4.1. Подготовка и сборка под сварку, сварка и контроль сварных соединений трубных элементов, включая ошипованные, и выбор сварочных материалов должны производиться в соответствии с требованиями чертежей, ГОСТ 16037-80, ОСТ 108.940.02-82, ОСТ 108.030.141-87, настоящего стандарта и Правил Госпроматомнадзора СССР.

(Измененная редакция, Изм. № 3, 4).

4.4.2. Места сварных стыков при отсутствии указаний в чертежах должны располагаться с соблюдением требований Правил Госпроматомнадзора СССР.

Допускается вместо конкретного расположения стыков в чертеже обозначать зоны расположения стыковых сварных швов.

При этом необходимо руководствоваться следующим:

число сварных стыков должно быть наименьшим;

на гибах и в местах приварки деталей стыки располагать запрещается, за исключением:

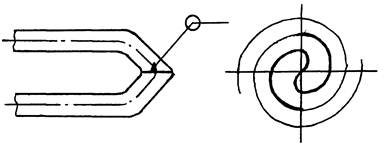

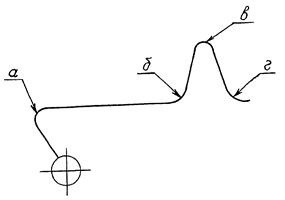

соединений с «мыском» (черт. 1, а) в конвективных поверхностях нагрева котлов;

продольных швов штампосварных колен;

кольцевых коллекторов;

спиральных змеевиков, кроме центральной части, обозначенной жирной линией (черт. 1, б);

продольных сварных швов приварки ребра к трубе или между плавниками в мембранных панелях.

Расстояние от начала закругления до оси поперечного сварного шва на трубах поверхностей нагрева должно быть не менее наружного диаметра трубы, но не менее 50 мм, а на трубопроводах диаметром более 100 мм - не менее 100 мм.

При контактной сварке гнутых элементов прямой участок должен быть не менее длины захватов контактной машины. Допускается производить приварку крутоизогнутых (с радиусом гиба не менее наружного диаметра трубы) и штампосварных колен без прямого участка.

Расстояние от кромки приварной детали до края ближайшего сварного шва (стыка) трубы или коллектора не должно быть менее 50 мм (за исключением цельносварных панелей); в отдельных случаях допускается уменьшение этого расстояния в соответствии с ОСТ 108.030.141-87.

Сварные стыки под стойками не допускаются.

Расстояние от кромки стойки опоры, подвески и любой детали, поддерживающей трубу или коллектор (но не препятствующей перемещению их вдоль оси), до края стыка не должно быть менее 90 мм (с учетом теплового расширения). В отдельных случаях, конструктивно обоснованных, расстояние до края стыка не должно быть менее 20 мм. При этом конструкция и расположение стоек должны обеспечивать возможность осмотра в процессе эксплуатации сварных стыков трубных элементов с внешней стороны.

Не допускаются стыки в охлаждающих коллекторах (квадратного или прямоугольного сечения) котлов со слоевыми топками.

(Измененная редакция, Изм. № 3, 4).

4.4.3. Наружная поверхность концов труб, подлежащих развальцовке, должна быть зачищена от ржавчины, масла и грязи, непосредственно перед развальцовкой. Для труб, подлежащих развальцовке, допускаются заусенцы на внутренней кромке высотой до 0,8 мм, остающиеся после механической резки.

4.4.4. При контактной стыковой сварке трубных элементов методом оплавления удаление внутреннего грата должно производиться без утонения стенки трубы. Внутренний грат, образующийся в поперечных стыках труб поверхностей нагрева, должен быть удален. Сужение внутреннего диаметра в месте сварного шва проверяется прогонкой шара. Диаметр шара для контроля сужения внутреннего диаметра на прямых трубах в местах расположения сварных швов должен быть не менее 0,9Д, где Д - наименьший внутренний диаметр трубы, определяемый по формуле

D = Dн - DDн - 2(S + DS),

где Dн - номинальный наружный диаметр в мм;

DDн - нижнее отклонение наружного диаметра;

S - номинальная толщина стенки;

DS - верхнее отклонение толщины стенки.

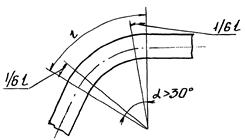

Стыки элементов змеевиков в местах присоединения к штуцерам коллекторов, а также стыки предварительно согнутых труб (черт. 2) должны проверяться шаром диаметром 0,8Д.

4.4.5. Перед контактной сваркой стыкуемые концы труб должны быть зачищены до металлического блеска в соответствии с требованиями ОСТ 108.030.141-87. Концы труб, подлежащих контактной сварке, должны быть отрезаны механическим способом под прямым углом к оси трубы. Неперпендикулярность плоскости торца к оси трубы не должна превышать значений:

для труб Dн до 76 мм - 0,5 мм;

для труб Dн от 77 до 133 мм - 1,0 мм;

для труб Dн свыше 133 мм - 1,5 мм.

При контактной сварке труб допускается местное смещение в виде наползания одной кромки на другую. Изменение формы трубы у стыка в этом случае не должно выходить за пределы допуска на смещение кромок.

Торцы труб, предназначенных для аргонодуговой сварки или приварки их к трубной доске в котлах газотрубного типа, должны быть перпендикулярны к оси трубы и обработаны механическим способом.

(Введено дополнительно, Изм. № 3).

4.4.6. Трубы для коллекторов до разметки должны проверяться на соответствие геометрических размеров чертежам, при этом допуск прямолинейности оси труб на любом участке и общий допуск не должны быть более значений, указанных в табл. 3.

мм

|

Допуск прямолинейности оси на длине 1 м |

Общий допуск прямолинейности оси |

|

|

До 20 |

1,5 |

15 |

|

Св. 20 до 30 |

2,0 |

|

|

Св. 30 |

4,0 |

Примечания:

1. В случае большей непрямолинейности заготовки должны подвергаться правке в соответствии с инструкцией предприятия-изготовителя котла.

2. Величина допуска дана без учета прогиба под действием собственной массы трубы.

4.4.7. Требования к тройникам, переходам, коллекторам с вытянутыми горловинами, трубам с обжатыми концами, коленам и отводам должны соответствовать по ОСТ 24.125.60-89.

(Измененная редакция, Изм. № 4).

4.4.8. Технические требования к ошипованным трубам, конструкция, размеры и расположение шипов, приварка шипов к трубам, контроль и клеймение ошипованных труб должны производиться в соответствии с действующими отраслевыми нормативно-техническими документами. Электродуговая приварка шипов под флюсом допускается на трубах с толщиной стенки не менее 4 мм.

(Измененная редакция, Изм. № 3).

4.4.9. Для обеспечения неизменности при погрузочно-разгрузочных работах и транспортировании на место монтажа блоки должны иметь дополнительные крепления жесткости. Для внутризаводской и монтажной транспортировок изделий на чертежах должны быть указаны места приложения стропов.

4.4.10. Трубные элементы, поставляемые по кооперации или в качестве запасных частей должны быть законсервированы в соответствии с требованиями ГОСТ 9.032-74 (7 класс) с учетом условий эксплуатации по ГОСТ 9.104-79 (категория У2).

Выбор вида упаковки в зависимости от назначения, конфигурации и жесткости трубных элементов производится предприятием-изготовителем котла.

Гарантийный срок эксплуатации для этих изделий - 18 месяцев с момента ввода котла в эксплуатацию.

Гарантийный срок хранения - 12 мес.

4.4.11. При изготовлении поверхности нагрева из труб с различным видом оребрения (лепестковым, мембранно-лепестковым, спиральным, продольным и т.п.) нормы оценки качества устанавливаются предприятием-изготовителем котлов с согласованием их в НПО ЦНИИТМАШ и НПО ЦКТИ.

(Введен дополнительно, Изм. № 3).

4.4.12. Глубина гнезда, растачиваемого в отверстиях цилиндрической или конической детали под штуцер или трубу, во всех случаях (в том числе и для укрепленных отверстий) не должна превышать 30 % номинальной толщины стенки детали (коллектора или конического перехода), к которой приваривается штуцер или труба.

(Введен дополнительно, Изм. № 4).

4а. ТРЕБОВАНИЯ К ТЕРМИЧЕСКОЙ ОБРАБОТКЕ

4а.1. Трубы, подвергавшиеся на предприятии-изготовителе котла формоизменению (гибке, штамповке, обжиму, раздаче и др.), а также сварные стыки труб подлежат дополнительной термической обработке, проводимой в соответствии с инструкциями на термическую обработку или по специально разработанным технологическим процессам. Вид и режим термической обработки должны быть согласованы с НПО ЦНИИТМАШ.

4а.2. После холодного формоизменения должны подвергаться дополнительной термической обработке:

1) трубные детали из труб из углеродистой стали и стали марок 15ГС и 16ГС при номинальной толщине стенки более 36 мм независимо от радиуса гиба и при толщине стенки в пределах 10 - 36 мм при относительном радиусе гиба R/Dн менее 3, если овальность в месте гиба более 5 %;

2) гибы труб из легированных сталей марок 15ХМ и 12МХ при номинальной толщине стенки более 20 мм независимо от радиуса гиба и при толщине стенки в пределах 12 - 20 мм при относительном радиусе гиба R/Dн менее 3;

3) гибы наружных соединительных труб и трубопроводов в пределах котла из легированных сталей марок 12Х1МФ и 15Х1М1Ф при номинальном наружном диаметре 133 мм и более и при толщине стенки свыше 10 мм независимо от радиуса гиба;

4) гибы труб из сталей аустенитного класса во всех случаях независимо от диаметра, номинальной толщины стенки и радиуса гиба;

5) гнутые трубы, подлежащие обязательной термической обработке и подвергавшиеся холодной правке (подгибке) после термической обработки на угол гиба более 2°;

6) трубные детали в термически обработанном состоянии, концы которых подвергались калибровке методом раздачи или обжатия на величину деформации более 3 % номинального наружного диаметра, а также при изменении направления деформации (обжим чередуется с раздачей) более двух раз.

4а.3. После горячего формоизменения должны подвергаться дополнительной термической обработке:

1) трубные детали из углеродистых сталей и сталей марок 15ГС и 16ГС, изготавливаемые методом радиального обжатия концов труб и переходов (с местным нагревом);

2) трубные детали из углеродистых сталей и сталей марок 15ГС и 16ГС, изготавливаемые методом ковки из проката и трубной заготовки или штамповки из листа и трубной заготовки;

3) трубные детали из сталей марок 12Х1МФ и 15Х1М1Ф независимо от способа формоизменения и вида заготовок (труба, лист, прокат, поковка и др.).

4а.4. Дополнительную термическую обработку допускается не производить для трубных деталей из углеродистых сталей и сталей марок 15ГС и 16ГС, изготовленных методом горячего формоизменения с общего нагрева, независимо от толщины стенки, или местного нагрева с толщиной стенки до 36 мм включительно, если температура нагрева при горячем формоизменении соответствует температуре нормализации и при окончании формоизменения была не ниже 700 °С.

4а.5. Гибы крутоизогнутых труб при необходимости подвергаются высокому отпуску по технологическому процессу предприятия-изготовителя котла. Необходимость высокого отпуска крутоизогнутых труб из стали марки 20 устанавливается технологическим процессом, согласованным с НПО ЦНИИТМАШ.

4а.6. Рекомендуемые режимы дополнительной термической обработки после холодного и горячего формоизменения указаны в табл. 3а.

|

Температура дополнительной термической обработки, °С |

|||

|

после холодного формоизменения (отпуск, аустенизация) |

после горячего формоизменения |

||

|

нормализация |

отпуск |

||

|

20 |

600 - 650 |

900 - 930 |

- |

|

15ГС, 16ГС |

650 - 680 |

900 - 930 |

650 - 680 |

|

12МХ |

680 - 730 |

900 - 930 |

680 - 730 |

|

15ХМ |

680 - 730 |

930 - 960 |

680 - 730 |

|

12Х1МФ |

700 - 740 |

950 - 980 |

720 - 750 |

|

15Х1М1Ф |

700 - 750 |

970 - 1000 |

730 - 760 |

|

12Х18Н12Т |

1100 - 1150 |

1100 - 1150 |

- |

Примечания:

1. Допускается проведение отпуска сталей марок 20, 15ГС, 15ХМ, 12Х1МФ с помощью электронагрева по технологии НПО ЦНИИТМАШ.

2. В случае нагрева элемента целиком допускается совмещение нагрева под горячую деформацию с нагревом под нормализацию.

Раздел 4а. (Введен дополнительно, Изм. № 3).

5. ДОПУСКИ НА ТРУБНЫЕ ЭЛЕМЕНТЫ

5.1. Неуказанные в чертежах предельные отклонения размеров должны соответствовать

![]()

5.2. В стыковых сварных соединениях смешение кромок свариваемых труб - по ОСТ 108.030.141-87.

(Измененная редакция, Изм. № 3).

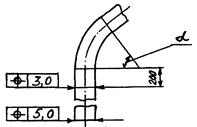

5.3. Допуск прямолинейности образующей труб в месте сварного стыка 3 мм на длине 200 мм.

Отклонение от перпендикулярности плоскости обработанного под стыковую сварку торца трубы, фасонной детали, сборочной единицы трубопровода относительно образующей наружной поверхности трубы (кроме предназначенного под контактную сварку) не должно превышать следующих значений:

0,5 мм при Dн £ 76 мм;

1,0 мм при Dн свыше 76 мм до 133 мм включ.;

2,0 мм при Dн свыше 133 мм до 245 мм включ.;

2,5 мм при Dн свыше 245 мм до 325 мм включ.;

3,0 мм при Dн свыше 325 мм.

(Измененная редакция, Изм. № 3, 4).

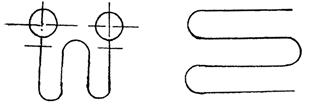

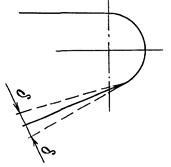

5.4. Допуск прямолинейности образующей трубы относительно образующей штуцера не должен быть более 2,5 мм на расстоянии 100 мм от оси стыка и 1 мм на расстоянии 40 мм (черт. 3)

5.5. Допуск овальности сечения a (в процентах) в местах гибов труб должен определяться по формуле

a = ![]() ,

,

где Dнmax и Dнmin соответственно наибольший и наименьший наружные диаметры трубы в месте гиба, измеряемые в одном контрольном сечении. Допуск овальности сечения в местах гибов труб из перлитных и ферритных сталей не должен быть более значений, указанных в табл. 4.

|

Допуск овальности, % |

|

|

до 3,5 |

10 |

|

Св. 3,5 |

8 |

|

Необогреваемые трубы и трубопроводы в пределах котла |

8 |

Примечания:

1. Допускается увеличение допуска овальности гибов труб с повышенной по сравнению с расчетной толщиной стенки, обоснованное расчетом на долговечность с учетом ползучести, малоцикловой усталости и влияния коррозии. Расчет должен быть согласован с НПО ЦКТИ.

2. R - минимальный радиус гиба трубы по нейтральной оси; Dн - номинальный наружный диаметр изгибаемой трубы.

(Измененная редакция, Изм. № 1, 3).

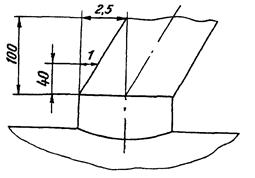

5.6. В зависимости от способа изготовления гиба максимальная овальность может иметь место в середине гиба (при изготовлении в штампах или с применением ТВЧ) или на расстоянии, равном 1/6 длины дуги, но не менее 50 мм от начала и конца гиба при угле загиба 30° (черт. 4) при изготовлении на трубогибочных станках.

Проверка гибов на овальность должна производиться при наладке трубогибочных станков и приспособлений, а также выборочно, в количестве не менее 10 % от числа гибов одного типоразмера.

При диаметре труб менее 108 мм контроль на овальность производится выборочно, но не менее 0,5 % от числа гибов одного типоразмера.

Овальность поперечного сечения в местах гибов предварительно ошипованных труб не должна препятствовать проходу контрольного шара диаметром 0,8.

Допускается доведение овальности в поперечном сечении до нормативной путем обжатия в медных оправках.

5.7. Величина утонения стенки «b» (в процентах) в гибах поверхностей нагрева не должна превышать значений, указанных в табл. 5, а в гибах соединительных труб в пределах котла - значений, рассчитанных по ОСТ 108.031.09-85.

|

Утонение стенки, % [b] |

|

|

От 1,0 до 1,9 |

25 |

|

Св. 1,9 до 2,5 |

20 |

|

Св. 2,5 до 3,5 |

15 |

|

Св. 3,5 |

10 |

Указанное в табл. 5 утонение должно быть учтено при расчете гиба на прочность.

При изготовлении колен с применением штамповки или гибки ТВЧ (с последующей термообработкой) допускается конструкция колен с R/Dн = 1,0 ¸ 0,6, если прочность и надежность колен обоснована специальными расчетами и испытаниями, согласованными с НПО ЦКТИ.

(Измененная редакция, Изм. № 3, 4).

5.8. Допускается применение ГОСТ 17380-83 для деталей трубопроводов в пределах котла при температуре стенки не более 425 °С.

При температуре

стенки более 250 °С должен осуществляться контроль предела текучести (![]() ) исходной

трубы.

) исходной

трубы.

(Измененная редакция, Изм. № 3).

5.9. На гибах труб диаметром до 60 мм, изогнутых без нагрева ТВЧ, волнистость на внутренней стороне гиба и выпучины на растянутой стороне гиба не должны быть более 1 мм. Для труб всех диаметров, изогнутых с нагревом ТВЧ и диаметром свыше 60 мм, изогнутых без нагрева ТВЧ, допуски формы гибов по ОСТ 24.125.60-89.

При гибке труб наружным диаметром от 25 до 60 мм включительно радиусом 1,1×D с нагревом ТВЧ и осевым сжатием допускается образование симметричного утолщения стенки трубы на внутреннем обводе гнутой трубы до 1,8 мм (черт. 4а) по сравнению с номинальной толщиной стенки трубы.

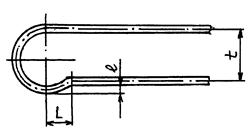

Технологический уступ «l» в месте сопряжения прямого участка с изгибом не должен быть более 2 мм на длине L не менее 8 мм (черт. 4б).

(Измененная редакция, Изм. № 3, 4).

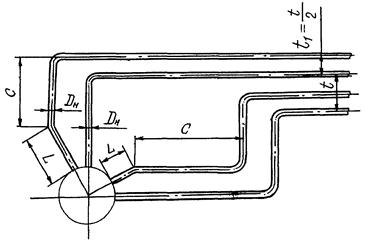

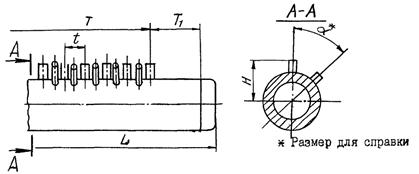

5.10. Отклонения размеров отводов змеевиковых поверхностей нагрева (черт. 5 и 6) и плоских гибов (черт. 7) не должны быть более значений, указанных в табл. 6.

Наиболее предпочтительны для отводов углы гибов кратные 15°. Допускается кратность 5°.

мм

|

Отклонение |

|

|

Длина прямого участка L: |

|

|

при Dн до 60 |

±3 |

|

при Dн св. 60 |

±4 |

|

Расстояние между соседними гибами С: |

|

|

до 100 |

±2 |

|

св. 100 |

±3 |

|

Шаг труб в сборе со стойками на расстоянии 100 мм от дистанционирующих элементов t и t1 |

±3 |

|

Длина

участка на дуге |

±10 |

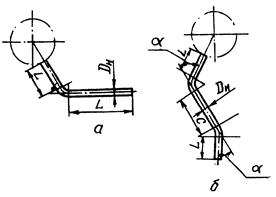

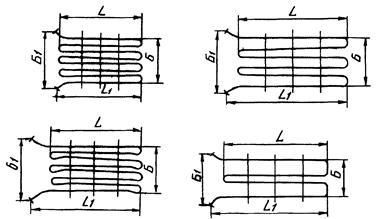

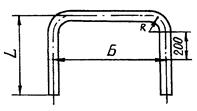

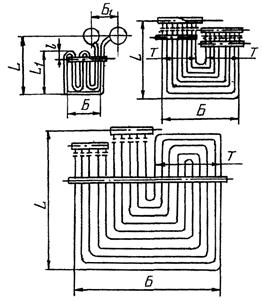

5.11. Отклонения габаритных размеров змеевиков экономайзеров, типовые схемы которых приведены на черт. 8, не должны быть более значений, указанных в табл. 7.

Таблица 7

мм

|

Отклонение |

|

|

L, L1, при длине змеевика: |

|

|

до 8000 |

±9 |

|

св. 8000 |

±12 |

|

Б, Б1, при ширине змеевика: |

|

|

до 1500 |

±7 |

|

св. 1500 |

±10 |

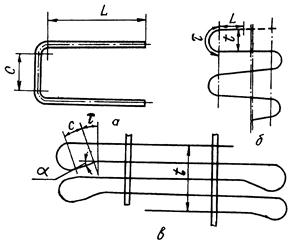

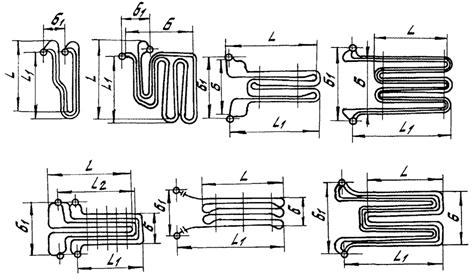

5.12. Отклонения габаритных размеров змеевиков и гнутых труб ширмовых пароперегревателей, типовые схемы которых приведены на черт. 9, не должны быть более значений, указанных в табл. 8.

мм

|

Отклонение |

|

|

L, при длине змеевика: |

|

|

до 8000 |

±9 |

|

св. 8000 |

±12 |

|

Б: |

|

|

панелей экранов |

±5 |

|

ширм |

±8 |

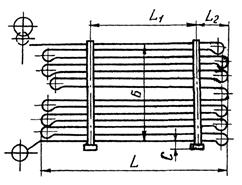

5.13. Отклонения габаритных размеров змеевиков пароперегревателей, типовые схемы которых приведены на черт. 10, не должны быть более значений, указанных в табл. 9.

мм

|

Отклонение |

|

|

L, L1, L2 при длине змеевика: |

|

|

до 8000 |

±9 |

|

св. 8000 |

±12 |

|

Б при ширине змеевика: |

|

|

до 1500 |

±7 |

|

св. 1500 |

±10 |

|

Б1 |

±5 |

(Измененная редакция, Изм. № 3).

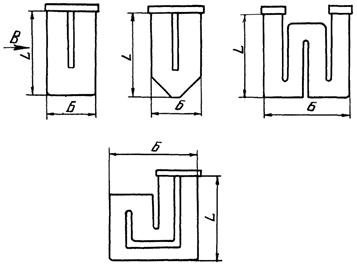

Вид В

5.14. Отклонения размеров отдельных труб поверхностей нагрева (черт. 11) не должны быть более значений указанных в табл. 10. Перекос концов труб не более 3 мм на длине 200 мм, и не более 5 мм по всей длине.

мм

|

Отклонение |

|

|

Развернутая длина труб при расчетной длине: |

|

|

до 10000 |

±3 |

|

св. 10000 |

±4 |

|

Б на расстоянии 200 мм от гиба |

±3 |

|

L, Б по всей длине, не более |

±5 |

5.15. Смещение оси трубы поверхности нагрева от номинального расположения при наложении на плаз или контрольную трубу (черт. 12), измеряемое на расстоянии 200 мм от гиба, не должно быть более 3,0 мм, и не более 5 мм по всей длине.

(Измененная редакция, Изм. № 3).

5.16. Допуск плоскостности змеевиков - 5 мм.

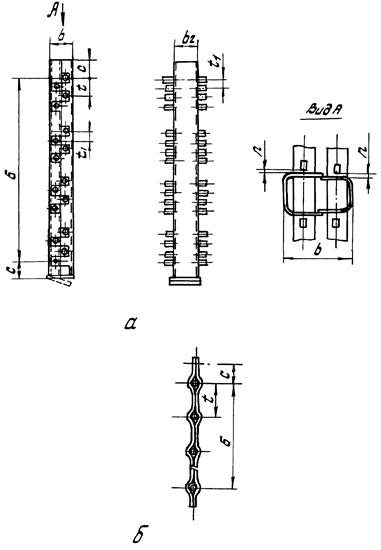

5.17. Отклонения размеров стоек и подвесок для крепления змеевиков (пакетов змеевиков), схемы которых даны на черт. 13, не должны быть более значений, указанных в табл. 11.

Допуск прямолинейности стойки (подвески) в плоскости перпендикулярной змеевику - 4 мм. Допуск прямолинейности стойки (подвески) в плоскости змеевика при длине стойки до 1500 мм - 3 мм, свыше 1500 мм - 5 мм.

Допуск перпендикулярности опорной поверхности относительно продольной образующей стойки - 1 мм.

5.18. Отклонения змеевиков (черт. 14) и отклонение осей гибов относительно чертежа, выполненного на плазе (черт. 15), не должны быть более значений, указанных в табл. 12.

мм

|

Отклонение |

|

|

L |

|

|

до 8000 |

±9 |

|

св. 8000 |

±12 |

|

Б |

|

|

до 1500 |

±7 |

|

св. 1500 |

±10 |

|

L1, L2 |

±8 |

|

С |

±3 |

Примечание. Размер Б измеряется на расстоянии 100 мм от стойки.

мм

|

Отклонение |

|

|

Шаг проемов (выштамповок) в стойке, t |

±1,5 |

|

Шаг проемов в смежных стойках, t1 |

±1,5 |

|

Расстояние между крайними проемами в смежных стойках, Б |

±4,0 |

|

Расстояние от оси крайнего проема до подошвы стойки или от выштамповки до отверстия в подвеске, с |

±3,0 |

|

Расстояние между наружными стенками смежных стоек в сборе, b |

±3,0 |

|

Ширина стойки, b2 |

±1,0 |

|

Расстояние от бобышки до стойки, n |

±2,0 |

Позиционный допуск гибов змеевиков и труб экрана в радиусном выражении:

- для крайних гибов а - 10 мм, для последующих гибов б, в, г - 15 мм.

(Измененная редакция, Изм. № 3).

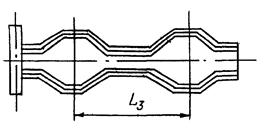

5.19. Отклонения размеров расположения разводок L3 под смотровые лючки, аппараты обдувки, измерительные приборы и лазы вдоль оси блоков (черт. 16) не должны быть более ±20 мм.

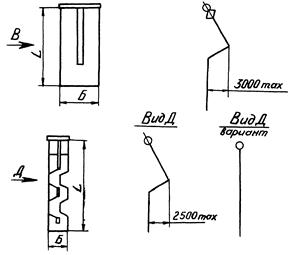

5.20. Отклонения размеров многозаходных змеевиков пароперегревателей, ширм или панелей экранов, типовые схемы которых приведены на черт. 17, не должны быть более указанных в табл. 13.

Допуск плоскостности змеевика ширмы, панели экрана - 10 мм.

мм

|

Отклонение |

|

|

L, L1 при длине змеевика |

|

|

до 8000 |

± 9 |

|

св. 8000 |

±12 |

|

Т |

±3 |

|

Б и Б1 |

±5 |

|

l |

±7 |

|

l1 |

±5 |

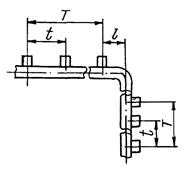

5.21. Отклонения положения приварных деталей (черт. 18) не должны быть более значений, указанных в табл. 14.

Позиционный допуск приварных деталей в радиусном выражении - 3 мм.

мм

|

Отклонение |

|

|

Шаг приварных деталей, t |

±2,5 |

|

Расстояние между крайними приварными деталями, T |

±5,0 |

|

Расстояние от крайней приварной детали до гиба, l |

±3,0 |

(Измененная редакция, Изм. № 3).

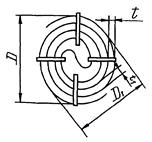

5.22. Отклонения размеров плоских спиральных змеевиков (черт. 19) не должны быть более значений, указанных в табл. 15.

мм

|

Отклонение |

|

|

Шаг труб спирального змеевика, t по линии расположения гребенки |

±3 |

|

Шаг труб посередине между гребенками, t1 |

±6 |

|

Диаметр спирального змеевика по осям наружного витка вблизи гребенки, D |

±12 |

|

Диаметр спирального змеевика по осям наружного витка в промежутке между гребенками, D1 |

±16 |

|

Неплоскостность отдельных труб спирального змеевика |

±5 |

|

Отклонение межтрубных гребенок от плоскости плаза |

3 |

(Измененная редакция, Изм. № 4).

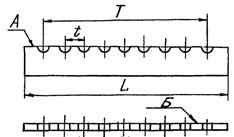

5.23. Отклонения размеров межтрубных гребенок для спиральных змеевиков (черт. 20) не должны быть более значений, приведенных в табл. 16.

Допуск прямолинейности поверхности А гребенки - 2 мм на 1 м. Допуск прямолинейности поверхности Б гребенки - 3 мм на 1 м.

мм

|

Отклонение |

|

|

Длина гребенки, L |

±5 |

|

Шаг проемов под трубу, t |

±1 |

|

Расстояние между крайними проемами под трубы, Т |

±3 |

При совмещении любых двух взятых из одной партии гребенок, изготовленных по одному чертежу, в любую пару совмещенных проемов должна проходить труба, диаметр которой на 1 - 2 миллиметра меньше ширины проема гребенок.

Допуск по высоте сварных Т-образных гребенок не должен быть более +2 мм, Т-образные гребенки, установленные на плазе для сборки пакета из спиральных змеевиков, должны находиться в одной плоскости. Отклонение отдельных гребенок от плоскости плаза не должно быть более 3 мм.

(Измененная редакция, Изм. № 3).

5.24. Пакеты, собранные из спиральных змеевиков, должны отвечать следующим требованиям:

Отклонение диаметра пакета D (черт. 19) по осям расположения гребенок ±15 мм, по осям между гребенками D1 ± 20 мм, высоты пакета - ±4,5n, где n - число змеевиков;

По осям расположения соединительных труб между спиральными змеевиками ±10 мм;

В зазоры вертикальных коридоров, образуемых трубами, должен проходить круглый пруток, диаметр которого приведен в табл. 17;

Позиционный допуск вертикальных участков труб, соединяющих между собой смежные горизонтально расположенные пакеты - 5 мм;

Позиционный допуск вертикальных участков труб, соединяющих между собой горизонтальные спиральные змеевики собранного пакета - 15 мм.

5.25. Отклонения спиральных змеевиков, выполненных в виде многогранных пирамид, усеченных конусов и цилиндров устанавливаются следующие:

по высоте собранных и сваренных спиральных змеевиков - ±4×n мм, где n - число змеевиков;

по шагу труб, образующих спиральный змеевик в местах приварки крепления - ±2 мм, между креплениями - ±3 мм;

по диаметру вписанной окружности спирального змеевика - ±5,5 мм на 1000 мм диаметра;

отдельных труб от плоскости спирального змеевика в промежутках между креплениями - не более 5 мм.

5.26. Для соединительных труб и труб коллекторов котла при наложении гнутой трубы на чертеж, выполненный на плазе, допускаются следующие отклонения:

выход концов, изогнутых в одной плоскости труб d (черт. 21) за плазовый чертеж не должен быть более 5 мм (в плоскости трубы) на длине 500 мм;

отклонения расстояния между концами П-образных и S-образных труб с наружным диаметром до 219 мм не должно быть более ±15 мм, а труб с наружным диаметром 245 мм и более - ±20 мм при сохранении параллельности концов труб.

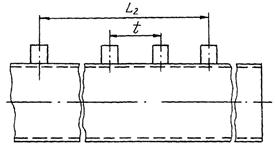

Позиционный допуск расположения приварных деталей на трубе (черт. 22) по табл. 18.

|

Диаметр прутка (в % от расчетного зазора) |

||

|

вблизи гребенок на протяжении 1/4 расстояния между гребенками |

в средней половине расстояния между гребенками |

|

|

До 9 |

50 |

40 |

|

Св. 9 |

40 |

30 |

Примечание. Для котлов, эксплуатируемых в среде незапыленных газов, контроль зазоров вертикальных коридоров пакетов змеевиков прутком не производить.

мм

|

Отклонение |

|

|

Шаг приварных деталей, t |

±3,0 |

|

Расстояние между осями крайних приварных деталей, L2: |

|

|

до 5000 |

±6 |

|

cв. 5000 |

±10 |

5.27. Допуск прямолинейности коллектора f (черт. 23) приведен в табл. 19.

мм

|

Допуск прямолинейности |

||

|

на длине 1000 |

на всей длине |

|

|

До 30 |

3 |

15 |

|

Св. 30 |

6 |

|

Прямолинейность коллектора проверяется по отклонению образующей его наружной поверхности от образца прямолинейности, в качестве которого может быть использован контрольный плаз.

Для коллекторов поверхностей нагрева разметку рядов отверстий под трубы или штуцера производить прямолинейно по линиям, проходящим через точки, находящиеся на оси крайних штуцеров или отверстий ряда. Предельно допустимое отклонение центра любого отверстия ряда (К) от натянутой струны не должно превышать 2 мм.

(Измененная редакция, Изм. № 3).

5.28. Неуказанные в чертежах предельные

отклонения длины коллектора ±![]() .

.

При длине коллектора более 10000 мм отклонение длины не должно быть более ±0,7 мм на 1000 мм.

Отклонения размеров коллектора (черт. 24) не должны быть более значений, указанных в табл. 20.

Примечание. Допуск длины коллектора, состоящего из нескольких частей равен сумме допуска на длину трубы IT14 и допуска 2 мм на каждый сварной стык коллектора.

Позиционный допуск штуцеров на коллекторах устанавливается следующий:

для штуцеров диаметром до 108 мм - 2 мм

для штуцеров диаметром свыше 108 мм - 4 мм

|

Отклонение |

|

|

Шаг штуцеров (отводов) или трубных отверстий вдоль оси коллектора, т: |

|

|

до 200 |

±1,5 |

|

Св. 200 |

±2,0 |

|

Расстояние между осями крайних штуцеров, Т: |

|

|

до 3000 |

± 3,0 |

|

Св. 3000 |

±5,5 |

|

Расстояние от оси крайнего отверстия до днища коллектора (торца трубы), Т1 |

±3,0 |

|

Угол между рядами штуцеров (труб), a, град |

±1 |

|

Расстояние между центрами отверстий, измеренное по наружной образующей коллектора на расстоянии 200 мм от днища или торца трубы, мм |

±1,5 |

Отклонение от круглости наружного диаметра штуцера, замеренное по его торцу после приварки, должно быть не более 2 %.

(Измененная редакция, Изм. № 4).

5.29. Отклонения размеров коллектора (черт. 25) не должны быть более значений, указанных в табл. 21.

Позиционный допуск осей подвижных и неподвижных опор в радиусном выражении - 2 мм.

Допуск параллельности поверхности фланца относительно оси коллектора - 2 мм.

5.30. Отклонение от прямолинейности ошипованной трубы после правки не должно быть более 1,5 мм на 1 м в плоскости шипов, расположенных вдоль образующей трубы и 2 мм в перпендикулярной плоскости при длине трубы до 10 м; при длине трубы свыше 10 м изогнутость не должна быть более 15 и 3 мм соответственно.

(Измененная редакция, Изм. № 3).

мм

|

Отклонение |

|

|

Расстояние между осями подвижных и неподвижных опор коллектора L1 и L2: |

|

|

до 3000 |

±4,5 |

|

св. 3000 |

±6 |

|

Расстояние между осью отверстия и наружной поверхностью коллектора, h |

±3,0 |

|

Расстояние между плоскостью фланца и наружной поверхностью коллектора, h1 |

±3,0 |

5.31. Отклонения размеров концов труб введенных в коллектора К (черт. 26) не должны быть более значений, указанных в табл. 22.

* Размер для справки

мм

|

Отклонение размера К |

|

|

60 |

±8 |

|

42 |

±5 |

|

32, 31, 28 |

±4 |

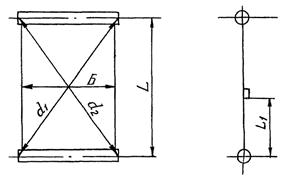

5.32. Отклонения размеров экранов (черт. 27) не должны быть более значений, указанных в табл. 23.

Допускается выход трубы из плоскости ряда для котлов с экранами сложной формы ±15 мм (черт. 27а).

мм

|

Отклонение |

|

|

Расстояние между коллекторами экрана, L: |

|

|

до 8000 включ. |

±8 |

|

св. 8000 |

±12 |

|

Ширина экрана между осями крайних труб, Б |

±5 |

|

Расстояние от приварной детали до оси коллектора, L1: |

|

|

до 8000 включ. |

±8 |

|

св. 8000 |

±12 |

|

Шаг экранных труб |

±3 |

|

Разность диагоналей, d1 - d2 |

10 |

|

Выход трубы из плоскости ряда: |

|

|

в области гибов |

±10 |

|

на длине блока |

±5 |

(Измененная редакция, Изм. № 2, 3).

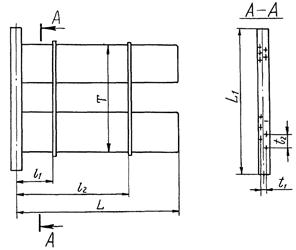

5.33. Отклонения размеров секций (черт. 28) не должны быть более значений, указанных в табл. 24.

мм

|

Отклонение |

|

|

L |

±12 |

|

t1 |

±2 |

|

t2 |

±3 |

|

Т |

±10 |

|

L1 |

+5 -3 |

|

l1, l2 |

±5 |

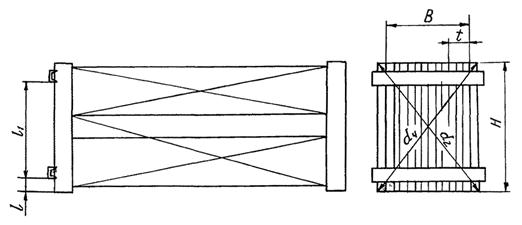

5.34. Отклонения размеров пакетов конвективной части (черт. 29) не должны быть более значений, указанных в табл. 25.

мм

|

Отклонение |

|

|

L |

±10 |

|

B |

±5 |

|

H |

±10 |

|

l, l1 |

±5 |

|

d1 - d2 |

10 |

|

t |

±3 |

6. ПРАВИЛА ПРИЕМКИ

6.1. Трубные элементы поверхностей нагрева, соединительные трубы в пределах котла, коллекторы, а также готовые блоки, должны быть подвергнуты следующим видам контроля и испытаний:

операционному контролю;

неразрушающему контролю;

приемочному контролю;

гидравлическим (пневматическим) испытаниям;

готовые блоки - приемочному контролю и гидравлическим (пневматическим) испытаниям.

6.2. Порядок предъявления трубных элементов на контроль, а также порядок проведения и объем контроля и гидравлических (пневматических) испытаний должны быть установлены в технической документации предприятия-изготовителя котла,

6.3. Гидравлическим (пневматическим) испытаниям должны подвергаться детали, сборочные единицы и готовые блоки в соответствии с технологическим процессом, принятым на предприятии-изготовителе. Результаты испытаний должны быть оформлены актами и внесены в паспорт котла.

6.4. Готовые блоки должны быть приняты техническим контролем предприятия-изготовителя; при этом оформляется приемосдаточный акт и наносится клеймо на специально зачищенном и обведенном светлой краской месте.

При приемочном контроле должны производиться: проверка на отсутствие посторонних предметов путем продувки сжатым воздухом и прогонки контрольного шара в соответствии с технической документацией предприятия-изготовителя котла.

Для поверхностей нагрева паровых котлов паропроизводительностью до 2,5 т/ч и водогрейных котлов производительностью до 10 МВт необходимость прогонки труб шарами определяется технической документацией предприятия-изготовителя котла.

(Измененная редакция, Изм. № 4).

7. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

7.1. Габаритные и присоединительные размеры деталей и сборочных единиц должны измеряться стандартными средствами измерения и контроля с учетом предельных отклонений на эти размеры, указанных в соответствии с ГОСТ 25346-82, ГОСТ 25347-82 и ГОСТ 25348-82 в требованиях чертежей и настоящего стандарта.

(Новая редакция, Изм. № 3).

7.2. Контроль качества сварных соединений должен производиться в соответствии с требованиями Правил Госпроматомнадзора СССР и нормативно-технической документации.

Нормы оценки качества сварных соединений устанавливаются нормативно-технической документацией на сварку и указываются в производственно-технической документации на изделие.

В случаях, когда ультразвуковой или радиографический контроль невозможен или технически затруднен, допускается по согласованию с НПО ЦНИИТмаш и местным органом Госпроматомнадзора СССР замена их на магнитопорошковый или и капиллярный контроль (в частности, мест приварки штуцеров или патрубков в зоне сварных соединений).

(Измененная редакция, Изм. № 3, 4).

7.3. Готовые изделия из легированных сталей, поставляемые россыпью, или перед сборкой их в блок (комплекс) должны быть подвергнуты контролю и испытаниям основного металла; повторное сплошное стилоскопирование трубных элементов, приваренных штуцеров, поковок и других деталей из легированных сталей, работающих под давлением. На проверенные трубы, включая вставки и детали, должно быть нанесено клеймо стилоскописта. Место нанесения клейма должно быть указано в чертежах и инструкциях предприятия-изготовителя котла.

Повторное стилоскопирование деталей из легированных сталей, не работающих под внутренним давлением, должно производиться при наличии соответствующих требований в чертежах изделий. Маркирование ударным способом, вызывающим пластическую деформацию проверенных труб и деталей, работающих под внутренним давлением имеющих толщину стенки 7 мм и менее, не производится. Способ обозначения проведенного стилоскопирования должен устанавливаться предприятием-изготовителем котла.

(Измененная редакция, Изм. № 3).

7.4. Испытания горячедеформированных труб, гибов, переходов, обжатие концов труб проводятся в соответствии с требованиями ОСТ 24.125.60-89 по технической документации предприятия-изготовителя котла. При гибке труб из стали марки 20 с нагревом ТВЧ допускается троститно-мартенситная структура без последующей термообработки. Проведение испытаний может быть заменено контролем режимов нагрева в процессе деформации и термической обработки.

(Измененная редакция, Изм. № 4).

7.5. Гидравлические (пневматические) испытания деталей и сборочных единиц должны производиться на испытательном стенде предприятия-изготовителя котла в соответствии с требованиями Правил Госпроматомнадзора СССР по программам и методикам гидравлических испытаний.

Допускается не производить гидравлические испытания гнутых элементов соединительных трубопроводов, если предприятие-изготовитель производит контроль гибов в объеме 15 % неразрушающими методами по ОСТ 24.125.60-89 и гарантирует получение положительных результатов гидроиспытаний у заказчика.

Допускается не производить гидравлические испытания соединительных труб с приварными деталями, если значение катета сварного шва не превышает половины толщины стенки трубы для легированных сталей и толщины стенки трубы для углеродистых сталей. После гидравлических испытаний должно быть обеспечено удаление воды. Трубные детали и сборочные единицы, выдержавшие гидравлическое испытание, должны иметь клеймо технического контроля предприятия-изготовителя котла. Место нанесения клейма должно быть указано в чертежах или инструкции. Результаты гидравлического испытания должны заноситься техническим контролем предприятия-изготовителя в журнал.

(Измененная редакция, Изм. № 4).

7.6. После исправления дефектных участков сварных швов трубные детали и сборочные единицы подлежат повторному гидравлическому испытанию. Гидравлическое испытание допускается не производить, если исправленные участки подвергаются сплошному контролю УЗД или рентгеногаммапросвечиванием.

7.7. Методы и средства измерения и контроля линейных размеров должны выбираться в соответствии с ГОСТ 8.051-81, РД 50-98-86, РТМ 108.004.56-80, РТМ 108.004.32-79 с учетом предельных отклонений на эти размеры.

В обоснованных случаях допускается назначать нестандартизованные средства измерения и контроля (пп. 7.13, 7.14, 7.15, 7.16, 7.20, 7.21, 7.24) с их последующей аттестацией.

(Новая редакция, Изм. № 3).

7.8. Методы контроля формы и конфигурации изделий, например, с помощью чертежа на плазе, должны обеспечивать погрешность измерения не более 50 % допускаемых отклонений, указанных в настоящем стандарте.

7.9. Угол гиба трубы после гибки должен проверяться шаблоном по контрольному гибу, наложением на чертеж, выполненный на плазе, или другими методами, обеспечивающими требуемую точность изготовления.

7.10. Проверка гибов соединительных труб в пределах котла на отсутствие трещин и расслоений должна проводиться сплошным визуальным контролем без применения средств увеличения.

Проверяются участки наружной поверхности растянутой зоны размерами по 60° по обе стороны от наиболее растянутого волокна поперечного сечения гиба по всей его криволинейной части.

Гибы труб поверхностей нагрева проверяются визуально, без применения средств увеличения, в количестве не менее 10 % от числа гибов одного типоразмера (сечение трубы, радиус гиба, толщина стенки) и марки стали, согнутых при одной настройке (наладке) гибочного оборудования, но не менее двух гибов. При обнаружении дефектов контролю подвергается удвоенное количество гибов, а при неудовлетворительных результатах повторного контроля - все гибы данного типоразмера и марки стали.

(Новая редакция, Изм. № 3).

7.11. Величина утонения стенки должна контролироваться ультразвуковым толщиномером по ГОСТ 11358-74 или путем измерения толщины стенки гибов одновременно изготовленных контрольных образцов.

При необходимости допускается проверка на образцах, вырезанных из готовых изделий.

Объем проверки и методы контроля утонения стенки гибов трубопроводов в пределах котла следует проводить по инструкции, согласованной с НПО ЦКТИ и НПО ЦНИИТМАШ.

(Измененная редакция, Изм. № 3).

7.12. Каждый обжатый для перехода на меньший диаметр конец трубы с наружной и внутренней стороны должен проверяться визуальным контролем для выявления расслоений и трещин, а трубы диаметром более 108 мм, кроме того, должны проверяться неразрушающим контролем.

7.13. Контроль смещения свариваемых кромок (п. 5.2) должен производиться линейкой со специальным вырезом на расстоянии 3 - 5 мм от края шва. Измерения производить в четырех равномерно расположенных по окружности точках.

7.14. Отклонение от прямолинейности образующей труб (п. 5.3) должно определяться наложением линейки с вырезом, имеющей базовую поверхность 200 мм. Отклонение от прямолинейности допускается определять путем измерения непрямолинейности общей образующей сваренных труб в четырех точках двух взаимно перпендикулярных сечений.

7.15. Контроль отклонения от прямолинейности образующей трубы относительно образующей штуцера (п. 5.4) должен производиться путем наложения линейки с вырезом на образующие поверхности штуцера при этом базовая поверхность линейки должна быть не менее 80 % длины штуцера, но не более 80 мм. Измерения производить в двух взаимно перпендикулярных сечениях.

7.16. Контроль волнистости на внутренней поверхности гиба должен производиться путем измерения величины просвета между поверхностями трубы и радиусного шаблона с кривизной, равной I/Rном. или другими методами, обеспечивающими требуемую точность.

7.17. Контроль величины смещения оси трубы (п. 5.15) должен производиться наложением трубы на плаз или контрольную трубу. Погрешность выполнения чертежа на плазу или контрольной трубы не должна быть более 3 мм.

(Измененная редакция, Изм. № 3).

7.18. При контроле изделий на соответствие требованиям п. 5.16 отклонение от плоскости плаза не должно быть более 5 мм, а п. 5.20 - более 10 мм.

(Измененная редакция, Изм. № 3).

7.19. Отклонение от прямолинейности оси коллектора (п. 5.27) должно проверяться путем измерения расстояния между струйной, натянутой по оси крайних штуцеров или отверстий, и поверхностью коллектора. Измерения должны производиться в четырех продольных сечениях коллектора. Допускается применение других методов, обеспечивающих требуемую точность.

7.20. Измерительный контроль перпендикулярности торцов труб с разделанными под стыковую сварку кромками (пп. 4.4.5 и 5.3) должен производиться специальными шаблонами или поверочными угольниками 90° по ГОСТ 3749-77 типа VI или VII и щупами по ТУ 2-034-225-87 (2 класс точности). Перпендикулярность торцов труб определяется:

относительно наружной поверхности для прямых и изогнутых труб и других фасонных деталей, имеющих прилегающий к контролируемому торцу гладкий цилиндрический участок длиной не менее 200 мм, неподвергавшийся деформации в процессе изготовления;

относительно чертежа на плазе для труб с двумя и более гибами, плоскости которых развернуты по отношению друг к другу на 90°, колен и других фасонных деталей с короткими прямыми участками у торцов (по технологическому процессу, принятому на предприятии-изготовителе).

(Измененная редакция, Изм. № 4).

7.21. Контроль овальности гибов труб с целью выявления максимальной овальности по всей длине гиба должен производиться по инструкции, утвержденной руководством предприятия-изготовителя котлов.

Объем проверки гибов на овальность согласно п. 5.6 стандарта.

7.22. Контроль прямолинейности стоек (п. 5.17) и гребенок (п. 5.23) должен производиться поверочными линейками по ГОСТ 8026-75 и щупами по ТУ 2-034-225-87 (2 класс точности).

(Измененная редакция, Изм. № 4).

7.23. В пунктах 7.13, 7.14, 7.15, 7.17 и 7.22 допускается применение других средств измерения, обеспечивающих требуемую точность.

7.24. Замер утолщения стенки трубы в районе гиба (п. 5.9) производится на контрольных образцах по технологии предприятия-изготовителя.

Технологический уступ (п. 5.9) проверяется специальной линейкой с вырезом 2 мм. Основная часть линейки должна прилегать к прямолинейному участку трубы.

7.20 - 7.24. (Введены дополнительно, Изм. № 3).

ПРИЛОЖЕНИЕ

Справочное

ПОЯСНЕНИЕ ОСНОВНЫХ ТЕРМИНОВ, ИСПОЛЬЗУЕМЫХ В СТАНДАРТЕ

|

Определение |

|

|

1. Трубный элемент котла |

Часть поверхности нагрева котла, состоящая из гладких, ребристых или ошипованных труб Примечание. К поверхностям нагрева относятся: например, экраны, ширмы, пароперегреватели, экономайзеры |

|

2. Ребристая труба |

Труба, имеющая на внешней поверхности поперечные или продольные ребра |

|

3. Плавниковая труба |

Ребристая труба, имеющая два продольных ребра, расположенных в одной плоскости |

|

4. Труба с внутренним оребрением |

Труба, имеющая на внутренней поверхности ребра |

|

5. Ошипованная труба |

Труба, имеющая на внешней поверхности шипы |

|

6. Пакет змеевиков |

Параллельно расположенные змеевики, объединенные общими коллекторами и креплениями |

|

7. Число ходов змеевика |

Число последовательных по ходу рабочей среды прямых участков Примечание. По числу ходов различают одноходовой, двухходовой и многоходовой змеевики |

|

8. Заходность пакета змеевиков |

Число параллельных змеевиков, выходящих из одного поперечного сечения коллектора Примечание. По числу заходов различают, например, однозаходный, двухзаходный, многозаходный пакеты змеевиков |

|

9. Число ходов пакета змеевиков |

Число последовательно включенных групп змеевиков, характеризующихся общим по отношению к омывающейся среде направлением движения внутренней среды Примечание. По числу ходов различают, например, одноходовой, двухходовой, многоходовой пакет змеевиков |

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта, перечисления, приложения |

|

|

ГОСТ 8026-75 |

|

|

ГОСТ 11358-74 |

|

|

ГОСТ 23346-82 |

|

|

ГОСТ 23347-82 |

|

|

ГОСТ 23348-82 |

|

|

ОСТ 108.030.40-79 |

|

|

ОСТ 108.030.141-87 |

|

|

РТМ 108.004.32-79 |

|

|

РТМ 108.004.56-80 |

|

|

ТУ 108-970-80 |

|

|

РД 24.031.23-90 |

|

|

ТУ 2-034-225-87 |

(Новая редакция, Изм. № 3).

(Измененная редакция, Изм. № 4).

СОДЕРЖАНИЕ