РД РОСЭК-004-97

Российская экспертная компания по объектам повышенной опасности

-РосЭК-

МАШИНЫ ГРУЗОПОДЪЕМНЫЕ

КОНТРОЛЬ КАПИЛЛЯРНЫЙ

ОСНОВНЫЕ ПОЛОЖЕНИЯ

РД РОСЭК-004-97

Москва

«Машиностроение»

Разработан Российской экспертной компанией по объектам повышенной опасности (РосЭК) с участием Всероссийского научно-исследовательского института подъемно-транспортного машиностроения (ВНИИПТмаш), Специального конструкторско-технологического бюро башенного краностроения (СКТБ БК), Всероссийского научно-исследовательского института строительного и дорожного машиностроения (ВНИИстройдормаш) и инженерно-консультативного центра «Инжтехлифт».

Исполнители: канд. техн. наук Н.Н. Коновалов, канд. техн. наук Н.Н. Вадковский, В.А. Полевик, В.М. Григорьев, канд. техн. наук В.П. Шевченко, С.Н. Юдин, канд. техн. наук Ю.Н. Козин (РосЭК); канд. техн. наук А.С. Липатов, Д.И. Дувидович, А.А. Беспалый (ВНИИПТмаш), канд. техн. наук Л.А. Невзоров (СКТБ БК); канд. техн. наук В.С. Анисимов, д-р техн. наук А.А. Зарецкий (ВНИИстройдормаш); А.Л. Погодин (ИКЦ «Инжтехлифт»); Л.А. Соколова (НПО ЦНИИТМАШ).

Утвержден РосЭК 23 декабря 1997 г.

Президент РосЭК М.Н. Чумак-Жунь.

Согласован Госгортехнадзором России письмом № 12-7/176 от 17 февраля 1998 г.

Член коллегии В.С. Котельников.

СПИСОК СОКРАЩЕНИЙ И ОБОЗНАЧЕНИЙ

ГПМ - грузоподъемные машины

КК - капиллярный контроль

НД - нормативная документация

РД - руководящий документ

СОДЕРЖАНИЕ

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

Контроль капиллярный Основные положения |

РД РОСЭК-004-97 |

Срок введения 15 мая 1998 г.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий руководящий документ распространяется на ГПМ, поднадзорные Госгортехнадзору России.

РД устанавливает организационные требования, классы чувствительности и технологию капиллярного контроля металлических конструкций и деталей при экспертном обследовании ГПМ (в том числе лифтов). Документ может быть также использован при изготовлении, ремонте и реконструкции ГПМ после согласования применения КК с Госгортехнадзором России и головными организациями по краностроению.

РД разработан в развитие ст. 3.55. Правил устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-14-92), Правил устройства и безопасной эксплуатации лифтов (ПУБЭЛ) и соответствует требованиям ГОСТ 18442-80.

РД предназначен для специалистов, связанных с изготовлением, реконструкцией, ремонтом и экспертным обследованием ГПМ.

2. НОРМАТИВНЫЕ ССЫЛКИ

В РД использованы ссылки на следующую нормативную документацию:

ПБ 10-14-92. Правила устройства и безопасной эксплуатации грузоподъемных кранов.

Правила устройства и безопасной эксплуатации лифтов (ПУБЭЛ).

ГОСТ 2601-84. Сварка металлов. Термины и определения основных понятий.

ГОСТ 18442-80. Контроль неразрушающий. Капиллярные методы. Общие требования.

ГОСТ 28369-89. Контроль неразрушающий. Облучатели ультрафиолетовые. Общие технические требования и методы испытаний.

ГОСТ 2424-83. Круги шлифовальные. Технические условия.

ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики.

ГОСТ 12.1.004-91. ССБТ. Пожарная безопасность. Общие требования.

ГОСТ 12.1.010-76. ССБТ. Взрывобезопасность. Общие требования.

ГОСТ 12.2.003-91. ССБТ. Оборудование производственное. Общие требования безопасности.

ГОСТ 12.3.002-75. ССБТ. Процессы производственные. Общие требования безопасности.

ГОСТ 12.1.005-88. ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны.

ГОСТ 12.1.007-76. ССБТ. Вредные вещества. Классификация и общие требования безопасности.

ГОСТ 12.4.021-75. ССБТ. Системы вентиляционные. Общие требования.

ГОСТ 12.1.003-83. ССБТ. Шум. Общие требования безопасности.

ГОСТ 12.4.011-89. ССБТ. Средства защиты работающих. Общие требования и классификация.

ГОСТ 12.4.016-83. ССБТ. Одежда специальная защитная. Номенклатура показателей качества.

ГОСТ 12.4.020-82. ССБТ. Средства индивидуальной защиты рук. Номенклатура показателей качества.

ГОСТ Р 12.4.013-97 Е. ССБТ. Очки защитные. Общие технические условия.

ГОСТ 9411-91 Е. Стекло оптическое цветное. Технические условия.

СНиП II-4-79. Естественное и искусственное освещение.

РД 22-19-173-89. Лифты пассажирские и грузовые. Сварные сборочные единицы. Технические требования.

ОСТ 24.090.63-87. Оборудование подъемно-транспортное. Требования к изготовлению сварных металлоконструкций.

РД 22-207-88. Машины грузоподъемные. Общие требования и нормы на изготовление.

РД 10-146-97. Требования к проектированию и изготовлению грузоподъемных кранов-манипуляторов.

РД РОСЭК-005-96. Требования к лабораториям неразрушающего контроля и диагностики.

Методика оценки шероховатости и волнистости поверхностей объектов контроля и корректировки чувствительности УЗ-дефектоскопа, ЦНИИТМАШ, согласована Госгортехнадзором России 26.05.93 г.

Положение о порядке проверки знаний правил, норм и инструкций по безопасности у руководящих работников и специалистов предприятий, организаций и объектов, подконтрольных Госгортехнадзору России.

Правила аттестации специалистов неразрушающего контроля, 1992 г., с изм. № 1, утв. постановлением Госгортехнадзора России от 14.07.95 № 36.

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Настоящий РД базируется на терминах и определениях, приведенных в ПБ 10-14-92, ГОСТ 2601-84, ГОСТ 18442-80, а также используются следующие термины и определения:

ГЛУБИНА ДЕФЕКТА - размер дефекта в направлении внутрь объекта от его поверхности;

ДЕФЕКТ - недопустимое отклонение от требований, установленных нормативной документацией;

ДЛИНА ДЕФЕКТА - продольный размер дефекта на поверхности объекта;

ИНДИКАТОРНЫЙ РИСУНОК - изображение, образованное пенетрантом в месте расположения дефекта и подобное форме сечения дефекта у выхода на поверхность объекта контроля;

ПОВЕРХНОСТНЫЙ ДЕФЕКТ - дефект в виде капилляра, выходящего с одной стороны на поверхность объекта контроля;

РАСКРЫТИЕ ДЕФЕКТА - поперечный размер дефекта на поверхности объекта (для дефектов в виде округлых пор раскрытие равно диаметру дефекта на поверхности объекта);

СКВОЗНОЙ ДЕФЕКТ - дефект в виде капилляра, соединяющего противоположные поверхности элемента объекта контроля.

4. ОБЩИЕ ПОЛОЖЕНИЯ

4.1. КК проводят с целью выявления в конструкциях и деталях невидимых и слабовидимых невооруженным глазом дефектов типа несплошностей материала, выходящих на контролируемую поверхность, с определением их расположения и протяженности.

4.2. При КК дефекты обнаруживаются по ярко окрашенным или светящимся индикаторным следам, которые образуются на проявителе в местах расположения дефектов.

4.3. Необходимым условием для проведения КК является наличие доступа к контролируемой поверхности для обработки объекта дефектоскопическими материалами с достаточной интенсивностью освещения или ультрафиолетового облучения и возможность выполнения температурных и временных режимов. Условием выявления дефектов типа нарушения сплошности при КК является наличие полостей, свободных от загрязнений и других веществ, имеющих выход на поверхность объектов и глубину распространения, значительно превышающих ширину их раскрытия. Выявление дефектов, имеющих ширину раскрытие более 0,5 мм, не гарантируется.

4.4. КК выполняют при температуре -40 ... +40 °С и относительной влажности не более 90 %. Допускается применять КК при других условиях контроля (по температуре и влажности), если позволяют технические характеристики дефектоскопических материалов и чувствительность контроля подтверждена на образцах при соответствующих условиях.

4.5. КК может применяться как самостоятельный вид, так и как дополнительный в сочетании с другими методами контроля. При применении нескольких методов контроля КК следует проводить перед проведением контроля другими методами (ультразвуковым, магнитопорошковым). В случае проведения КК после магнитопорошковой дефектоскопии, металл в зоне контроля подлежит размагничиванию.

4.6. Контроль сварных соединений без снятого усиления проводят с целью выявления в околошовных зонах поверхностных (сквозных) трещин и расслоения метала, а при снятом усилении, дополнительно, поверхностных дефектов в металле шва (трещин, пор, раковин, объемных включений).

4.7. Необходимость, объемы и чувствительность КК при экспертном обследовании ГПМ определяют выполняющие обследования специалисты с учетом требований НД на проведение экспертного обследования ГПМ.

4.8. Чувствительность контроля должна обеспечить выявление недопустимых дефектов, установленных НД на изготовление, ремонт и реконструкцию ГПМ.

При отсутствии в НД требований по чувствительности контроля КК ГПМ рекомендуется производить по II классу.

5. ОРГАНИЗАЦИЯ КОНТРОЛЯ

5.1. КК должны проводить лаборатории неразрушающего контроля, отвечающие требованиям РД РОСЭК-005-96 и имеющие соответствующие лицензии Госгортехнадзора России.

5.2. Места проведения контроля металлоконструкций ГПМ должны быть оснащены:

- ваннами и приспособлениями для смыва индикаторного пенетранта;

- поддонами для сбора воды и составов, используемых для контроля;

- лесами, подмостями, люльками или передвижными вышками, обеспечивающими удобный доступ дефектоскописта к контролируемой поверхности.

5.3. Места проведения контроля должны иметь как общее освещение, естественное или искусственное, так и местное, создаваемое переносными светильниками местного освещения.

При люминесцентном методе КК должна быть предусмотрена возможность затемнения места проведения контроля.

5.4. При люминесцентном методе КК следует использовать ультрафиолетовое излучение с длиной волны 315 - 400 нм.

5.5. Значения освещенности или ультрафиолетовой облученности контролируемой поверхности в зависимости от класса чувствительности контроля должны соответствовать данным, приведенным в табл. 1.

5.6. При использовании вспомогательных средств осмотра (луп, микроскопов, эндоскопов) освещенность контролируемой поверхности должна соответствовать требованиям эксплуатации этих средств.

Определение класса чувствительности

|

Класс чувствительности |

Минимальная ширина раскрытия дефекта, мкм |

Условия визуального выявления протяженных индикаторных следов дефектов |

|||||

|

Ультрафиолетовая облученность |

Освещенность для ламп, лк |

||||||

|

люминесцентных |

накаливания |

||||||

|

относительная единица |

МкВт/см2 |

Комбинированная |

Общая |

Комбинированная |

Общая |

||

|

I |

Менее 1 |

300-100 |

3000-1000 |

2500* |

750 |

2000* |

500 |

|

II |

1 ... 10 |

300-100 |

3000-1000 |

2500 |

750 |

2000 |

500 |

|

III |

10 ... 100 |

150 ± 50 |

1500 ± 500 |

2000 |

500 |

1500 |

400 |

|

IV |

100 ... 500 |

75 ± 25 |

750 ± 250 |

750 |

300 |

500 |

200 |

|

Технологический |

Не нормируют |

До 50 |

До 500 |

750 |

300 |

500 |

200 |

|

* При цветном методе с диффузионным проявлением допускается принимать значения освещенности соответственно 4000 и 3000 лк. Примечания. 1. В НД допускается разделять классы чувствительности на подклассы, обозначая их внутри класса, например, II - IIа, IIб и т.д. Общее освещение в системе комбинированного должно создавать 10 % нормируемого для омбинированного освещения, но не ниже 150 лк при использовании люминесцентных ламп. 3. Значения задаваемой ультрафиолетовой облученности могут быть меньше значения, соответствующег требуемому более высокому классу чувствительности при: - исключении постороннего освещения и освещенности от ультрафиолетового облучателя, измеренной согласно справочному приложению 4 ГОСТ 18442-80, не более 10 лк; - адаптации дефектоскописта к темноте, нормированной по продолжительности; - регламентированном по скорости визуальном поиске дефектов; - применении оптических средств наблюдения (луп, переносных микроскопов). |

|||||||

5.7. При проведении контроля в условиях низких температур (от -40 °С до +8 °С) для сушки контролируемых поверхностей следует использовать отражательные электронагревательные приборы или подогреватели (воздушные, инфракрасные или др.).

6. КВАЛИФИКАЦИЯ ПЕРСОНАЛА

6.1. К руководству работами по КК допускаются инженерно-технические работники и работники лабораторий, прошедшие проверку знаний ПБ 10-14-92 и ПУБЭЛ в соответствии с Положением о порядке проверки знаний правил, норм и инструкций по безопасности у руководящих работников и специалистов предприятий, организаций и объектов, подконтрольных Госгортехнадзору России.

6.2. К выполнению контроля допускаются дефектоскописты, прошедшие аттестацию в соответствии с Правилами аттестации специалистов неразрушающего контроля, утвержденными Госгортехнадзором России.

7. ЧУВСТВИТЕЛЬНОСТЬ КОНТРОЛЯ

7.1. Класс чувствительности контроля определяется минимальным размером выявляемых дефектов в определенных условиях проведения контроля (см. табл. 1).

7.2. Для проверки чувствительности дефектоскопических материалов применяют контрольные образцы (разд. 10).

7.3. Чувствительность контроля, соответствующая определенному классу, обеспечивается применением конкретных наборов дефектоскопических материалов (разд. 9).

8. СРЕДСТВА КОНТРОЛЯ

8.1. При КК должны применяться устройства и ультрафиолетовые облучатели по ГОСТ 28369-89.

8.2. В качестве источников света следует использовать люминесцентные лампы преимущественно типа ЛБ или ЛХБ, а также лампы накаливания.

Применять газоразрядные лампы высокого давления (ДРЛ, металлогалогенные) не допускается.

Для ограничения пульсации освещенности необходимо применять двух-, четырехламповые и т.д. стандартные светильники с аппаратами включения типа УБИ и УБК, либо предусматривать включение светильников на различные фазы электросети. Допускается применять одноламповые люминесцентные светильники для местного освещения при наличии преобразователей на повышенную частоту.

Для местного освещения следует использовать светильники с непросвечивающими отражателями, отвечающими требованиям СНиП II-4.

8.3. При люминесцентном методе КК следует использовать светильники отраженного или рассеянного светораспределения, обеспечивающие по помещению освещенность 10 лк.

Прямая подсветка зоны контроля и глаз дефектоскописта от источников видимого света не допускается. На контролируемой поверхности допускается освещенность от ультрафиолетового облучателя не более 30 лк.

8.4. Для нанесения дефектоскопических материалов на контролируемую поверхность рекомендуется применять краскораспылители, компрессоры или переносные окрасочные агрегаты.

8.5. При осмотре зон контроля рекомендуется использовать лупы (в т.ч. бинокулярные) с 6 ... 10-кратным увеличением, а также другие оптические приборы с 1,25 ... 30-кратным увеличением.

8.6. Шероховатость контролируемой поверхности измеряют прибором по Методике оценки шероховатости и волнистости поверхностей объектов контроля и корректировки чувствительности УЗ-дефектоскопа, ЦНИИТМАШ.

Допускается использовать при оценке шероховатости контролируемой поверхности комплект эталонов шероховатости по ГОСТ 2789-73.

9. ДЕФЕКТОСКОПИЧЕСКИЕ МАТЕРИАЛЫ

9.1. Набор дефектоскопических материалов включает:

- индикаторный пенетрант (И);

- очиститель пенетранта (М);

- проявитель пенетранта (П).

Составы наборов не должны ухудшать эксплуатационные качества материала контролируемых деталей и конструкций.

9.2. Ориентировочные нормы расхода материалов для КК приведены в приложении 1. Состав рекомендуемых наборов дефектоскопических материалов приведен в табл. 2, а технология их изготовления - в приложении 2.

9.3. Конкретный набор дефектоскопических материалов для проведения контроля по соответствующему классу чувствительности выбирается по табл. 2.

9.4. Перечень реактивов и материалов, применяемых для КК, приведен в приложении 3.

9.5. После приготовления и в процессе хранения (не реже одного раза в неделю) дефектоскопические материалы проверяют на контрольных образцах.

9.6. Наборы дефектоскопических материалов хранят в соответствии с требованиями документации на материалы, из которых они составлены. Срок хранения индикаторных пенетрантов и проявителей - 12 месяцев с момента изготовления.

9.7. Индикаторные пенетранты и проявители следует хранить в герметичной посуде. Индикаторные пенетранты необходимо хранить в светонепроницаемой посуде или защищенном от света месте.

Дефектоскопические наборы для I, II и III классов чувствительности капиллярных методов контроля

|

Метод контроля |

Шифры набора дефектоскопических материалов1 |

Условия контроля |

||

|

Интервал температур, °С |

Шероховатость контролируемой поверхности, Rz, мкм |

|||

|

I |

Люминесцентный |

I - И101M101П101 |

+8 ... +40 |

£ 20 |

|

|

« |

I - И103М101П101 |

+8 ... +40 |

£ 20 |

|

|

|

I - «СиМ-ЛЮМ» (аэрозоль) |

-40 ... +40 |

£ 20 |

|

|

Цветной |

I - И202НМ101П101 (П103) |

+8 ... +40 |

£ 20 |

|

II |

Люминесцентный |

II - И102М201П101 |

-40 ... +8 |

£ 20 |

|

|

Цветной |

II - И202М101П101 |

+8 ... +40 |

£ 20 |

|

|

« |

II - И203М201П101 |

+8 ... +40 |

£ 20 |

|

|

« |

II - И204М201П101 |

+8 ... +40 |

£ 20 |

|

|

« |

II - И213М203П101 (П104) |

+8 ... +40 |

£ 20 |

|

|

« |

II - И213М101П101 (П104) |

+8 ... +40 |

20 ... 40 |

|

|

« |

II - И213М101(М204)П101 (П104) |

-40 ... +40 |

20 ... 40 |

|

|

« |

II - «СиМ» (аэрозоль) |

-40 ... +40 |

20 ... 40 |

|

III |

Цветной |

III - И202М101П101 |

+8 ... +40 |

20 ... 40 |

|

|

« |

III - И213М101П101 (П104) |

+8 ... +40 |

20 ... 40 |

|

|

« |

III - «СиМ» (аэрозоль) |

-40 ... +40 |

20 ... 40 |

1) соответствуют ПНАЭ Г-7-018-89: римская цифра - класс чувствительности; первая цифра индекса у индикаторного пенетранта И - метод контроля (1 - люминесцентный, 2 - цветной); вторая и третья цифры - номер по порядку (при данном методе контроля); первая цифра индекса у очистителя М и проявителя П обозначают применимость по наиболее высокому классу чувствительности, вторая и третья цифры - номер по порядку. Буква Н (после обозначения индикаторного пенетранта) указывает на способ контроля набором данного состава в режиме накопления красителя.

10. КОНТРОЛЬНЫЕ ОБРАЗЦЫ

10.1. Контрольные образцы изготавливают из углеродистой или низколегированной стали. С учетом требований приложения 7 допускается использовать контрольные образцы, вырезанные из натурных конструкций с естественными трещинами.

10.2. Каждый контрольный образец должен иметь паспорт с подробным указанием особенностей расположения (топографии) дефектов.

Паспорт должен содержать:

- фотографию (эскиз) образца с выявленными трещинами;

- сведения о материале образца;

- размеры трещин (длина, ширина раскрытия);

- класс чувствительности по ГОСТ 18442-80;

- набор применяемых дефектоскопических материалов;

- результаты переаттестации;

- условия хранения;

- подпись руководителя метрологической службы предприятия;

- подпись руководителя службы неразрушающего контроля.

Рекомендуемая форма паспорта на контрольный образец приведена в приложении 4.

10.3. Переаттестация контрольных образцов должна проводиться ежегодно.

10.4. В лаборатории необходимо иметь комплекты контрольных образцов по каждому применяемому классу чувствительности. В комплект входит один рабочий и один арбитражный образец. Рабочий образец применяют для повседневнего использования, арбитражный - для решения арбитражных вопросов.

10.5. После проверки чувствительности стандартные образцы должны быть промыты в очистителе (ацетоне) в течение 2 ... 4 ч, а затем просушены при температуре +150 ... 200 °С в течение 1,0 ... 1,5 ч.

11. ТЕХНОЛОГИЯ КОНТРОЛЯ

11.1. Подготовка к контролю.

11.1.1. Подготовка к контролю включает выполнение следующих операций:

- осмотр контролируемого участка;

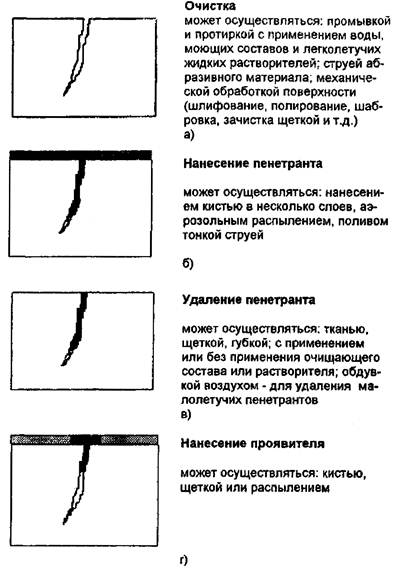

- подготовку контролируемой поверхности (рис. 1, а);

- проверку качества дефектоскопических материалов;

- проверку работоспособности средств механизированного контроля.

11.1.2. При осмотре контролируемого участка необходимо убедиться, чтобы параметры шероховатости поверхности соответствовали требованиям, указанным в табл. 2.

Рис. 1. Последовательность операций капиллярного контроля:

а - очистка; б - нанесение пенетранта; в - удаление пенетранта; г - нанесение проявителя

11.1.3. При осмотре сварных соединений контролируются поверхности швов и околошовных зон основного металла с обеих сторон на расстоянии ширины сварного шва, но не менее 20 мм.

11.1.4. Поверхность контроля должна быть очищена от следов коррозии, окалины, шлака, следов жиров, масел, а также других загрязнений (рис. 1, а).

11.1.5. Зачистка поверхности в месте контроля должна обеспечивать шероховатость не хуже указанной в табл. 2.

При подготовке поверхностей деталей и конструкций, изготовленных из углеродистых и низколегированных сталей, допускается применение электрокорундовых шлифовальных кругов на керамической связке по ГОСТ 2424-83.

Для подготовки поверхности разрешается применять дробеструйную или гидропескоструйную очистку струей водной суспензии кварцевого песка, молотого гранита или другого абразивного материала.

11.1.6. При обезжиривании поверхности, подлежащей контролю, используют органический растворитель (например, бензин, ацетон) с последующей протиркой чистой сухой безворсовой тканью (например, типа мадаполам). Обезжиривание поверхности керосином не допускается.

При невозможности использования органических растворителей (например, при контроле внутри конструкции) обезжиривание следует проводить 5 %-ным водным раствором порошкообразного синтетического моющего средства (CMC) любой марки.

11.1.7. Очистка полости несплошностей должна быть осуществлена одним из следующих способов:

- подогревом поверхности детали или конструкции до температуры +100 ... 120 °С (не менее 20 мин);

- нанесением на поверхность проявителя П101 или П103, с выдержкой не менее 20 мин после высыхания, с последующим удалением сухой бязью, губкой, щеткой или пылесосом. Проявитель П103 не следует удалять, если далее выполняется контроль в режиме накопления пенетранта.

11.1.8. После обезжиривания поверхности 5 %-ным раствором CMC по п. 11.1.6 полости несплошностей рекомендуется очистить согласно п. 11.1.7 (подогревом).

11.1.9. При контроле в условиях низких температур контролируемую поверхность следует обезжирить бензином, а затем осушить спиртом.

11.1.10. Если поверхность детали или конструкции перед контролем подверглась травлению, то травящий состав должен быть удален путем нейтрализации 10 ... 15 %-ным раствором кальцинированной соды с последующей промывкой водой и просушкой подогретым воздухом (температура не менее +40 °С) или протиркой сухой безворсовой тканью типа мадаполам, после чего полости дефектов должны быть очищены по п. 11.1.7.

11.1.11. Сушка контролируемых поверхностей (при необходимости) проводится после обезжиривания и промывки деталей и элементов конструкций для удаления растворителей, влаги и других летучих загрязнений.

Сушка проводится протиркой чистой сухой тканью и обдувкой теплым воздухом температурой +40 ... 60 °С.

11.1.12. Проверка качества подготовки поверхности проводится внешним осмотром.

11.1.13. Проверка качества дефектоскопических материалов заключается в проверке срока годности рабочих составов и их реальной чувствительности на контрольных образцах с искусственными или естественными дефектами.

11.1.14. При механизированном контроле проверяется работоспособность средств механизации.

11.1.15. Промежуток времени между окончанием подготовки поверхности к контролю и нанесением индикаторного пенетранта не должен превышать 30 мин. В течение этого времени должна быть исключена возможность конденсации атмосферной влаги на контролируемую поверхность, а также попадание на нее различных жидкостей и загрязнений.

11.1.16. Подготовка поверхностей к контролю путем механической очистки и прогревом не входят в обязанности дефектоскописта.

11.2. Проведение контроля

11.2.1. Капиллярный контроль проводится в следующей последовательности:

- нанесение индикаторного пенетранта;

- удаление индикаторного пенетранта с контролируемой поверхности;

- сушка поверхности объекта контроля;

- нанесение и сушка проявителя пенетранта;

- осмотр контролируемой поверхности и регистрация дефектов;

- удаление проявителя.

После устранения выявленных дефектов проводится повторный контроль в указанной последовательности.

11.2.2. Нанесение индикаторного пенетранта (рис. 1, б).

11.2.2.1. Индикаторный пенетрант наносят на подготовленную согласно п.п. 11.1.1 - 11.1.15 контролируемую поверхность кистью, губкой, с помощью краскораспылителя или аэрозольного баллона. Пенетрант выдерживают на поверхности не менее 5 мин, не допуская высыхания, после чего его удаляют (рис. 1, в).

Рекомендации по применению дефектоскопических материалов в аэрозольных баллонах изложены в приложении 5.

11.2.2.2. В случае контроля в режиме накопления пенетранта на подготовленную согласно пп. 11.1.1 - 11.1.15 поверхность наносят проявитель П103 (если он не был нанесен при подготовке поверхности) и выдерживают его на поверхности не менее 20 мин (до высыхания).

На слой проявителя П103 наносят индикаторный пенетрант И202, выдерживают на поверхности до высыхания. Наносят пенетрант И202 второй раз и выдерживают на поверхности не менее 1 мин, не допуская высыхания, после чего его удаляют.

11.2.3. Удаление индикаторного пенетранта (см. рис. 1, в).

11.2.3.1. Индикаторный пенетрант удаляют влажной безворсовой тканью (типа мадаполам), щеткой, губкой и т.п., смоченной очистителем, а также с помощью пульверизатора-краскораспылителя или аэрозольного баллона (кроме М203).

11.2.3.2. При контроле в условиях низких температур (от -40 до +8 °С) индикаторный пенетрант с контролируемой поверхности удаляют безворсовой тканью (типа мадаполам), смоченной в этиловом спирте.

11.2.3.3. Удаляют индикаторный пенетрант до полного отсутствия на поверхности светящегося или окрашенного фона. Полноту удаления индикаторного пенетранта определяют визуально. Избыток очистителя удаляют с контролируемой поверхности влажной безворсовой тканью.

11.2.3.4. При удалении индикаторного пенетранта И213 очистителем М203 (водой) интенсивность удаления пенетранта и время контакта очистителя с контролируемой поверхностью должны быть минимальны, чтобы исключить вымывание пенетранта из несплошностей.

11.2.4. Сушка контролируемой поверхности.

11.2.4.1. Сушка контролируемой поверхности после удаления индикаторного пенетранта осуществляется теплым воздухом или путем протирки чистой сухой тканью.

11.2.4.2. Качество очистки и сушки проверяется протиркой светлой чистой тканью. Ткань не должна окрашиваться в розовый цвет.

Примечание: длительная промывка и сушка при удалении индикаторного пенетранта не допускаются.

11.2.5. Нанесение (рис. 1, г) и сушка проявителя.

11.2.5.1. Проявитель наносят тонким слоем, обеспечивающем выявляемость дефектов на соответствующем контрольном образце с помощью пульверизатора-краскораспылителя или аэрозольного баллона, мягкой кисти, губки сразу после очистки контролируемой поверхности от пенетранта.

Распылительная головка аэрозольного баллончика должна находиться на расстоянии 250 ... 300 мм от контролируемой поверхности, при этом перед работой и после работы клапан баллончика следует продуть. При использовании пульверизатора давление сжатого газа должно быть равно 0,3 ... 0,35 МПа (3 ... 3,5 кгс/см2), а расстояние от сопла до поверхности - 700 ... 800 мм.

11.2.5.2. Сушку проявителя проводят за счет естественного испарения или теплым воздухом.

11.2.6. Осмотр контролируемой поверхности и регистрация результатов контроля.

11.2.6.1. Осмотр контролируемой поверхности проводят через 15 ... 20 мин после высыхания проявителя. Дефекты проявляются в виде ярко окрашенных полос, извилин, расплывчатых пятен и точек.

По форме наблюдаемого рисунка и степени растекания индикаторного пенетранта на проявителе следует определить вид дефекта и оценить его величину. В случаях, вызывающих сомнения при размере индикаторного рисунка до 3 мм, рекомендуется применять лупу 6 ... 10-кратного увеличения.

Примечание: при осмотре различают индикаторные следы округлой и удлиненной форм. Индикаторным следом округлой формы следует считать рисунок, у которого отношение наибольшего размера проявляющегося следа к его наименьшему размеру будет не более трех. В противном случае индикаторный след является удлиненным.

11.2.7. Удаление проявителя.

11.2.7.1. Контролируемую поверхность следует очистить от проявителя и других дефектоскопических материалов протиркой сухой ветошью, а при необходимости, смоченной ацетоном, или другим способом, исключающим коррозию металла.

12. ОЦЕНКА КАЧЕСТВА

12.1. Качество оценивается в соответствии с нормами, предусмотренными конструкторской документацией на изготовление, ремонт и реконструкцию ГПМ и НД на экспертное обследование ГПМ. При отсутствии норм дефектности при КК допускается производить оценку качества по нормам настоящего документа.

12.2. Качество металлических конструкций, сварных соединений и деталей допускается оценивать как по индикаторным следам, так и по фактическим показателям (размерам, количеству и распределению) выявленных несплошностей после удаления пенетранта и проявителя с контролируемой поверхности в зоне зафиксированных индикаторных следов.

12.3. Оценка качества при изготовлении, ремонте и реконструкции ГПМ:

12.3.1. При контроле по индикаторным следам качество сварного соединения считается удовлетворительным при отсутствии удлиненных индикаторных следов и одновременном соблюдении следующих условий:

- все зафиксированные индикаторные следы являются одиночными округлыми;

- максимальный размер каждого одиночного округлого индикаторного следа не превышает трехкратных значений соответствующих норм, приведенных в таблице 3 для одиночных поверхностных дефектов;

- количество и распределение одиночных округлых индикаторных следов не превышает норм, приведенных в табл. 3 для одиночных поверхностных дефектов.

Примечание: округлые индикаторные следы с максимальным размером до 0,6 мм включительно допускается не учитывать вне зависимости от группы или категории сварного соединения.

12.3.2. При контроле по индикаторным следам качество деталей ГПМ считается удовлетворительным при отсутствии удлиненных индикаторных следов.

12.3.3. Несплошности, не удовлетворяющие требованиям пп. 12.3.1 и 12.3.2 при контроле по индикаторным следам, допускается подвергнуть контролю по фактическим показателям, нормы на которые приведены в табл. 3. Результат этого контроля является окончательным.

12.4. Оценка качества при экспертном обследовании ГПМ:

Качество металлических конструкций, сварных соединений и деталей считается удовлетворительным, если не обнаружено удлиненных индикаторных следов.

13. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

13.1. Результаты контроля должны быть зафиксированы в журналах и заключениях.

В журнале и заключении должны быть указаны:

- наименование предприятия, проводившего контроль;

- индекс изделия, объем контроля;

- размеры и расположение проконтролированных участков (схема контроля);

- нормативная документация, по которой выполнялся контроль;

- наименование, тип и заводской номер используемой аппаратуры;

- метод, класс чувствительности, набор дефектоскопических материалов;

- результаты контроля (при неудовлетворительных результатах приводятся сведения о выявленных дефектах: координаты, протяженность, количество);

- дата и время контроля;

- фамилия, инициалы и подпись дефектоскописта;

- уровень квалификации, номер удостоверения, дата выдачи и наименование организации, выдавшей удостоверение дефектоскописта;

- фамилия, инициалы и подпись ответственного за оформление документации.

Нормы на поверхностные дефекты сварных соединений ГПМ

|

Типы подъемных сооружений |

|||||

|

ГПМ номенклатуры ВНИИстройдормаш и СКТБ БК (нормы и категории соответствуют РД 22-207-88) |

Лифты (нормы и группы соответствуют РД 22-19-173-89) |

Оборудование подъемно-транспортное номенклатуры ВНИИПТмаш (нормы соответствуют ОСТ 24.090.63-98) |

|||

|

I |

II и III |

I |

II |

||

|

Трещины всех видов и направлений, несплавления по кромкам, свищи, незаверенные кратеры, наплывы, подтеки, перерывы в швах, поры в виде сплошной сетки |

Не допускаются |

Не допускаются |

Не допускаются |

Не допускаются |

Не допускаются |

|

Поверхностные поры, раковины, объемные включения |

Диаметром не более 1 мм для толщин до 25 мм и 1,5 мм для толщин более 25 мм в количестве не более 2 шт. на длине 100 мм и расстоянии между ними не менее 40 мм |

Диаметром не более 1,5 мм для толщин до 25 мм и 2,5 мм для толщин более 25 мм в количестве не более 3 шт. на длине 100 мм и расстоянии между ними не менее 30 мм |

Диаметром не более 2 мм в количестве не более 2 шт. на длине 100 мм |

Диаметром не более 3 мм в количестве не более 3 шт. на длине 100 мм |

Диаметром не более 1 мм для толщин до 8 мм включительно и 1,5 мм для толщин более 8 мм до 30 мм включительно в количестве не более 4 шт. на длине 100 мм |

|

Скопления пор на площади 1 см2 шва |

Не нормируется |

Не нормируется |

Не нормируется |

Не нормируется |

Не более 5 шт. (максимальный диаметр не более 1,0 мм) |

13.2. Рекомендуемая форма заключения по КК приведена в приложении 6.

13.3. Журналы и копии заключений должны храниться не менее нормативного срока эксплуатации ГПМ при контроле в процессе ее изготовления и не менее 5 лет в других случаях.

14. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

14.1. При размещении, хранении, транспортировании и использовании дефектоскопических и вспомогательных материалов, отходов производства и проконтролированных объектов следует соблюдать требования к защите от пожаров и взрывов по ГОСТ 12.1.004-91 и ГОСТ 12.1.010-76.

14.2. Требования безопасности к аппаратуре - по ГОСТ 12.2.003-91.

14.3. Требования безопасности к производственным процессам по ГОСТ 12.3.002-91.

14.4. Требования безопасности по содержанию вредных веществ, температуре, влажности, подвижности воздуха в рабочей зоне по ГОСТ 12.1.005-88 и ГОСТ 12.1.007-76; требования к вентиляционным системам по ГОСТ 12.4.021-75.

14.5. Требования электробезопасности по ГОСТ 12.2.007.0, ГОСТ 12.2.007.14, Правилам устройства электроустановок, Правилам технической эксплуатации электроустановок потребителей и Правилам техники безопасности при эксплуатации электроустановок потребителей.

14.6. Требования к защите от шума по ГОСТ 12.1.003-83.

14.7. Требования к коэффициенту естественной освещенности (КЕО) и освещенности рабочей зоны, яркости, контраста, прямой и отраженной блеклости, пульсации светового потока по СНиП II-4-79.

14.8. Отходы производства в виде отработанных дефектоскопических материалов подлежат утилизации, регенерации, удалению в установленные сборники или уничтожению (сжиганию для органических материалов).

14.9. Требования к применению средств коллективной и индивидуальной защиты работающих по ГОСТ 12.4.011-89.

14.10. Требования к специальной одежде по ГОСТ 12.4.016-83.

14.11. Требования к средствам защиты рук по ГОСТ 12.4.020-82.

14.12. Требования к защите от ультрафиолетового излучения согласно Гигиеническим требованиям к конструированию и эксплуатации установок с искусственными источниками УФ-излучения для люминесцентного контроля качества промышленных изделий.

При выполнении осмотра контролируемой поверхности в ультрафиолетовом излучении следует применять средства защиты органов зрения по ГОСТ 12.04.013 со стеклами ЖС4 по ГОСТ 9411-91Е толщиной не менее 3,5 мм, прозрачными в видимой области спектра, но поглощающими ультрафиолетовое излучение.

14.13. При использовании в процессе контроля подъемных механизмов необходимо выполнять требования ПБ-10-14-92.

14.14. В случае выполнения контроля на высоте или в стесненных условиях дефектоскописты должны пройти дополнительный инструктаж по технике безопасности согласно положению, действующему на предприятии.

14.15. Запрещается работа дефектоскопистов под подъемными сооружениями, на неустойчивых конструкциях и в месте, где возможно повреждение проводки электропитания оборудования.

СПИСОК ИСПОЛЬЗОВАННОЙ НД И ЛИТЕРАТУРЫ

1. Боровиков А.С. Капиллярные методы дефектоскопии. - М: Машиностроение, 1968. 33 с.

2. Карякин А.В., Боровиков А.С. Люминесцентная и цветная дефектоскопия. - М: Машиностроение, 1972. 240 с.

3. ОСТ 26-5-88. Контроль неразрушающий. Цветной метод контроля сварных соединений, наплавленного и основного металла.

4. ПНАЭ Г-7-018-89. Унифицированная методика контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Капиллярный контроль.

5. РД ИКЦ КРАН-004-93. Капиллярный контроль сварных металлоконструкций при проведении обследования грузоподъемных кранов.

Приложение 1

Справочное

ОРИЕНТИРОВОЧНЫЙ РАСХОД ДЕФЕКТОСКОПИЧЕСКИХ МАТЕРИАЛОВ И ПРИНАДЛЕЖНОСТЕЙ

(в расчете на 10 м2 контролируемой поверхности)

Индикаторный пенетрант, л............................................................ 3

Очиститель, л..................................................................................... 12

Проявитель, л..................................................................................... 5

Бязь, м2................................................................................................ 24

Перчатки, пары:

резиновые хирургические................................................................ 3

хлопчатобумажные........................................................................... 2

Кисти и щетки малярные, шт........................................................... 4

Кисти художественные № 20 - 24, шт............................................. 4

НОРМЫ РАСХОДА ДЕФЕКТОСКОПИЧЕСКИХ МАТЕРИАЛОВ ПРИ КОНТРОЛЕ СВАРНЫХ СОЕДИНЕНИЙ

|

Рабочая жидкость |

Расход на 1 м сварного соединения, мл |

|

|

Аэрозольный |

Индикаторный пенетрант |

50 ... 70 |

|

Проявитель |

25 ... 40 |

|

|

Очиститель |

80 ... 100 |

|

|

Неаэрозольный (нанесение кистью) |

Индикаторный пенетрант |

60 ... 80 |

|

Проявитель |

30 ... 50 |

|

|

Очиститель |

100 ... 150 |

Примечание: расход рабочих жидкостей при их нанесении на контролируемую поверхность пистолетом-краскораспылителем примерно соответствует расходу при аэрозольном способе нанесения.

Приложение 2

Обязательное

ПРИГОТОВЛЕНИЕ ИНДИКАТОРНЫХ ПЕНЕТРАНТОВ, ПРОЯВИТЕЛЕЙ, ОЧИСТИТЕЛЕЙ

1. Приготовление индикаторных пенетрантов.

1.1. Индикаторный пенетрант И101:

нориол А (150 мл) подогревают на водяной бане при температуре +60 °С, добавляют керосин (850 мл) и перемешивают в течение 30 мин.

1.2. Индикаторный пенетрант И102:

нориол А (150 мл) добавляют в бензин (950 мл) и тщательно перемешивают до полного растворения.

1.3. Индикаторный пенетрант И202:

краситель жирорастворимый темно-красный «Ж» (5 г) растворяют в скипидаре (500 мл) на водяной бане при температуре +60 °С в течение 30 мин; краситель жирорастворимый темно-красный 5С (5 г) растворяют в смеси керосина (200 мл) и бензина (300 мл) на водяной бане при температуре +60 °С в течение 30 мин. Полученные растворы после охлаждения до температуры окружающего воздуха сливают вместе.

1.4. Индикаторный пенетрант И203:

краситель жирорастворимый темно-красный «Ж» (5 г) растворяют в скипидаре (500 мл) на водяной бане при температуре +60 °С в течение 30 мин; краситель жирорастворимый темно-красный 5С (5 г) растворяют в смеси бензина (470 мл) с ксилолом (30 мл) на водяной бане при температуре +60 °С в течение 30 мин. Полученные растворы после охлаждения до температуры окружающего воздуха сливают вместе.

1.5. Индикаторный пенетрант И204:

краситель жирорастворимый темно-красный «Ж» (10 г) растворяют в смеси скипидара (600 мл) и нориола А (100 мл) на водяной бане при температуре +60 °С в течение 30 мин; к полученному раствору добавляют бензин (300 мл).

1.6. Цветные индикаторные пенетранты (И202, И203, И204) необходимо отфильтровать (через фильтровальную бумагу, вату или сложенную в два слоя бязь) сразу после охлаждения приготовленного раствора до комнатной температуры.

1.7. Индикаторные пенетранты И103 (люминесцентный):

И213 (цветной) выпускаются серийно в готовом виде, в розлив - от 1 л и более; могут поставляться комплектно с проявителем П101 или П104. Предназначены для нанесения на поверхность кистью или погружением.

Предприятие-изготовитель - ГНЦ РФ НПО ЦНИИТМАШ.

1.8. Люминесцентные аэрозольные комплекты «СиМ - ЛЮМ» и цветные аэрозольные комплекты «СиМ» выпускаются серийно в аэрозольных упаковках комплектно: пенетрант и проявитель по ТУ 24.11.042-93. Площадь контроля одним аэрозольным комплектом не менее 3 м2.

Предприятие - изготовитель - ГНЦ РФ НПО ЦНИИТМАШ.

2. Приготовление проявителей.

2.1. Проявитель П101:

в каолин (250 г) добавляют спирт (1000 мл) и перемешивают до однородной массы.

2.2. Проявитель П103:

в каолин (200 г) добавляют натрия карбонат безводный (кальцинированную соду) в количестве 20 г и спирт (1000 мл), перемешивают до однородной массы.

2.3 Проявитель П104:

поставляется в готовом виде в розлив в комплекте с индикаторным пенетрантом И213.

Предприятие-изготовитель - ГНЦ РФ НПО ЦНИИТМАШ.

3. Приготовление очистителей.

3.1. Очиститель M101: порошкообразное синтетическое моющее средство любой марки (5 г) растворяют в воде (1000 мл).

3.2. Очиститель M201: спирт этиловый.

3.3. Очиститель М201: вода.

3.4. Очиститель М204: ацетон.

4. При проведении КК приведенные в документе наборы дефектоскопических материалов могут быть использованы в аэрозольной упаковке.

5. Индикаторные пенетранты необходимо приготавливать в лаборатории в вытяжном шкафу или в другом специально выделенном для этого помещении, оснащенном необходимым оборудованием, с соблюдением правил техники безопасности.

Приложение 3

Обязательное

ПЕРЕЧЕНЬ РЕАКТИВОВ И МАТЕРИАЛОВ, ПРИМЕНЯЕМЫХ ДЛЯ КАПИЛЛЯРНОГО КОНТРОЛЯ

Материал (реактив) Нормативный документ

Керосин осветительный из сернистых нефтей ГОСТ 11128-65

Бензин Б-70 для промышленно-технических целей.

Технические условия. ТУ 38-101913-82

Бензин «Нефрас-0 50/170» ГОСТ 8505-80

Скипидар живичный ГОСТ 1571-82

Ксилол ГОСТ 9940-76

Ацетон ГОСТ 2603-79

Спирт этиловый ректификованный ГОСТ 5962-67

Спирт этиловый ректификованный, технический ГОСТ 18300-72

Спирт этиловый технический ГОСТ 17299-78

Масло трансформаторное ГОСТ 982-80

Каолин, обогащенный для парфюмерной промышленности, сорт I ГОСТ 21285-75

Каолин для фарфоровой промышленности ГОСТ 19608-84

Краситель жирорастворимый темно-красный 5С ТУ 6-14-922-80

по I категории качества

Краситель жирорастворимый темно-красный «Ж» ТУ 6-14-37-80

Люминофор «Нориол-А» ТУ 88ГССР 01-78

Натрия карбонат безводный ГОСТ 83-79

Сода кальцинированная ГОСТ 10689-75

Ткани хлопчатобумажные бязевой группы ГОСТ 11680-76

Марля медицинская ГОСТ 9412-77

Перчатки резиновые хирургические ГОСТ 3-75

Приложение 4

Рекомендуемое

ПАСПОРТ

|

|||

|

Размеры трещин, мм |

Дата очередной переаттестации |

||

|

Ширина раскрытия |

Длина |

||

|

|

|

|

|

|

Контрольный образец проверен __________________________________________ (дата) и признан годным для определения чувствительности капиллярного контроля по _________________ классу (ГОСТ 18442-80) при проведении контроля набором дефектоскопических материалов ______________________________________________ Фотография (эскиз) контрольного образца прилагается. Контрольный образец должен храниться в сухом месте в коробке. _________________________________________________ (дата и подпись руководителя метрологической службы) _________________________________________________ (дата и подпись руководителя службы неразрушающего контроля) |

|||

Приложение 5

Рекомендуемое

ПРИМЕНЕНИЕ ДЕФЕКТОСКОПИЧЕСКИХ МАТЕРИАЛОВ В АЭРОЗОЛЬНЫХ БАЛЛОНАХ

1. При проведении капиллярного контроля допускается использование наборов дефектоскопических материалов в аэрозольной упаковке.

2. Баллон с проявителем перед употреблением необходимо встряхивать в течение 2 - 3 мин. с целью перемешивания содержимого.

3. При нанесении на поверхность дефектоскопических материалов с помощью аэрозольных баллонов головка баллона должна находиться на расстоянии 300 - 350 мм от контролируемого участка.

4. Перед нанесением проявителя на контролируемую поверхность следует убедиться в хорошем качестве распыления, нажав на распылительную головку и направив струю в сторону от контролируемой поверхности.

5. Не допускается закрывать клапан при направлении струи на деталь во избежание попадания крупных капель проявителя на контролируемую поверхность.

6. В случае засорения распылительной головки последнюю необходимо извлечь из гнезда, промыть и продуть сжатым воздухом (например, резиновой грушей).

Приложение 6

Рекомендуемое

|

Штамп предприятия (организации), ______________ проводившего контроль (дата) ЗАКЛЮЧЕНИЕ № _______

|

||||

|

Участок (по схеме контроля) |

Проконтролированные участки (по схеме контроля) |

Описание обнаруженных дефектов |

Оценка качества |

|

|

Примечание: к таблице прикладывается схема контроля с указанием расположения и размеров проконтролированных участков. Ф. И. О. и подпись дефектоскописта, проводившего контроль ___________ Ф. И. О. и подпись лица, ответственного за оформление документации ___________. |

||||

Приложение 7

Рекомендуемое

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНЫХ ОБРАЗЦОВ

Способ 1.

1. Образец представляет собой объект контроля из материала с естественным дефектами.

2. Ширину раскрытия трещины измеряют с помощью микроскопа. Для I класса чувствительности по ГОСТ 18442-80 точность измерения ширины раскрытия - до 0,3 мкм, для II и III классов - до 1 мкм.

Способ 2.

1. Образец изготовляют из листовой стали марки 40X13 по ГОСТ 5949 размером 100´30´(3 ... 4) мм.

2. Вдоль образца проплавляют шов аргонодуговой сваркой без применения присадочной проволоки в режиме Iсв = 100 А, Uд = 10 - 15 В.

3. Образец изгибают на любом приспособлении до появления трещин.

4. Ширину раскрытия трещин измеряют на микроскопе.

Способ 3.

1. Образец изготовляют из листовой стали ЭИ-962 (1Х12Н2ВМФ) размером 30´70´3 мм.

Допускается применение любой азотируемой стали.

2. Полученную заготовку рихтуют и шлифуют на глубину 0,1 мм с одной рабочей стороны.

3. Заготовку азотируют на глубину 0,3 мм без последующей закалки.

4. Рабочую сторону шлифуют на глубину 0,02 ... 0,05 мм.

5. Образец помещают в приспособление (ГОСТ 23349), приспособление устанавливают в тиски и плавно зажимают до появления характерного хруста азотируемого слоя.

6. Ширину раскрытия трещин измеряют на микроскопе.

КОМПЛЕКТЫ ОБРАЗЦОВ

Образцы выпускаются серийно для трех классов чувствительности (I, II и III) согласно ГОСТ 18442-80.

Каждый образец имеет искусственную одиночную трещину с шириной раскрытия в соответствии с классом чувствительности. Снабжены метрологическим паспортом с характеристиками трех параметров дефекта (шириной раскрытия, длиной, глубиной), с фотографией дефекта и сроком очередной поверки.

Поставляется комплектно, по два образца: один рабочий, второй поверочный, для каждого класса чувствительности.

Предприятие-изготовитель - ГНЦ РФ НПО ЦНИИТМАШ.