МИНИСТЕРСТВО ТРУДА И СОЦИАЛЬНОГО РАЗВИТИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕЖОТРАСЛЕВЫЕ

УКРУПНЕННЫЕ НОРМАТИВЫ ВРЕМЕНИ

НА РАБОТЫ, ВЫПОЛНЯЕМЫЕ

НА ФРЕЗЕРНЫХ СТАНКАХ

(Среднесерийное производство)

Москва 2004

Межотраслевые укрупненные нормативы времени на работы, выполняемые на фрезерных станках (Среднесерийное производство), утверждены постановлением Министерства труда и социального развития Российской Федерации от 12 февраля 2004 г. № 13.

Нормативы времени разработаны Управлением нормативов по труду ФГУП «НИИ труда и социального страхования» Министерства труда и социального развития Российской Федерации с учетом мнения Федерации Независимых Профсоюзов России и Российского Союза промышленников и предпринимателей.

Межотраслевые нормативы времени содержат карты основного времени, подготовительно-заключительного времени на партию деталей, на обслуживание рабочего места, отдых и личные потребности, вспомогательного времени на установку и снятие детали, поправочные коэффициенты на основное время в зависимости от групп обрабатываемых материалов и их твердости, марки режущего инструмента и др., а также поправочные коэффициенты на вспомогательное время в зависимости от характера серийности работ. Нормативами охвачены все виды работ, выполняемых на горизонтально-вертикально-фрезерных и продольно-фрезерных станках, при фрезеровании плоскостей, уступов, пазов, отрезке торцовыми, концевыми, дисковыми и фасонными фрезами. Нормативами предусмотрена обработка серого чугуна, стали конструкционной углеродистой, легированной, медных и алюминиевых сплавов.

В нормативы времени включены приложения, содержащие: рекомендации по выбору марок инструментального материала в зависимости от вида, характера, условий обработки и обрабатываемого материала; приемы, включенные в комплексы вспомогательного времени, связанного с обработкой поверхности; величины врезания и перебега инструмента; механические свойства основных обрабатываемых материалов; рекомендации по назначению предельных и минимальных глубин резания торцовыми фрезами. Нормативы разработаны с учетом действующих ГОСТов.

«Межотраслевые укрупненные нормативы времени» рекомендуются для расчета норм времени на фрезерные работы, выполняемые в условиях среднесерийного типа производства в механических цехах (участках) машиностроительных и металлообрабатывающих организаций, независимо от их организационно-правовых форм, форм собственности и ведомственной принадлежности.

Межотраслевые укрупненные нормативы времени на работы, выполняемые на фрезерных станках (Среднесерийное производство) разработаны коллективом авторов в составе: к.э.н. Н.А. Софинского, Л.А. Филипповой, к.э.н. B.C. Суворова, И.В. Ильина, З.Д. Соколовой.

1. ОБЩАЯ ЧАСТЬ

1.1. Межотраслевые укрупненные нормативы времени на работы, выполняемые на фрезерных станках (Среднесерийное производство) (далее - Нормативы времени), разработаны на фрезерование плоскостей, уступов, пазов, шлицев, канавок, выпуклых поверхностей полукруглого профиля в деталях из серого чугуна, стали конструкционной углеродистой, легированной, медных и алюминиевых сплавов различных марок и твердости фрезами торцовыми, концевыми, дисковыми, отрезными, фасонными из быстрорежущей стали и с пластинами из твердого сплава (ВК8, ВК6, Р6М5, Т5К10, Т15К6 и др.).

Нормативы времени рекомендованы для расчета норм времени на фрезерные работы, выполняемые в условиях среднесерийного производства в машиностроительных и металлообрабатывающих организациях независимо от организационно-правовых форм, форм собственности и ведомственной принадлежности.

1.2. Нормативы времени содержат нормативные карты основного времени на обработку единицы расчетной длины поверхности для каждого вида выполняемых работ, вспомогательного времени, связанного с переходом, на установку и снятие детали, подготовительно-заключительного времени на партию деталей, на обслуживание рабочего места, отдых и личные потребности, а также поправочные коэффициенты на основное время в зависимости от групп обрабатываемых материалов и их твердости, марки режущего инструмента, а также на вспомогательное время в зависимости от характера серийности работ.

1.3. В Нормативы времени включены приложения, содержащие справочный материал:

выбор марок инструментального материала в зависимости от вида, характера, условий обработки и обрабатываемого материала;

приемы, включенные в комплекс вспомогательного времени, связанного с обработкой поверхности,

величины врезания и перебега инструмента;

механические свойства основных конструкционных углеродистых и легированных сталей, чугуна и медных сплавов.

1.4. При разработке нормативов в качестве исходных данных были использованы следующие материалы:

Общемашиностроительные нормативы режимов резания. Том 1. М. Машиностроение, 1991 г.;

данные фотохронометражных наблюдений; паспортные данные фрезерных станков;

результаты анализа трудового процесса, рациональных методов труда и организации рабочих мест;

действующие ГОСТы;

Федеральный закон от 17 июля 1999 г. № 181-ФЗ «Об основах охраны труда в Российской Федерации» (Собрание законодательства Российской Федерации, 1999 г. № 29, ст. 3702);

Рекомендации по организации работы службы охраны труда в организации, утвержденные постановлением Минтруда России от 8 февраля 2000 г. № 14.

1.5. Тип производства в соответствии с ГОСТом 14004-83 характеризуется коэффициентом закрепления операции (Кз.о.), определяемым как отношение всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест. При среднесерийном производстве 10 < Кз.о. £ 20.

Среднесерийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями и сравнительно большим объемом выпуска.

Обработка деталей производится преимущественно на универсальном оборудовании с применением универсальных нормализованных и специальных приспособлений и инструментов.

Детали, сходные по конструктивным и технологическим признакам, закреплены за группой станков, имеющих одинаковые эксплуатационные характеристики. Продолжительность цикла работы станка между двумя переналадками при обработке партии деталей средних размеров составляет по времени 0,25 - 4 рабочие смены. За рабочим местом закреплено 11 - 20 операций.

Обработка на станках выполняется на основании подробно разработанных технологических карт с указанием режимов работы оборудования, времени выполнения каждого перехода и нормы штучного времени.

Наряды на работу, технологическая документация, заготовки, предусмотрены технологией, инструменты и приспособления доставляются к рабочему месту рабочими, обслуживающими производство.

Инструмент затачивается в централизованном порядке.

Станки, обрабатывающие тяжелые детали, оборудованы подъемно-транспортными средствами.

Рабочее место обеспечено необходимым комплектом приспособлений, способствующих сокращению вспомогательного времени.

Нормативы времени рассчитаны на одноинструментальную обработку в условиях одностаночного обслуживания. При расчете норм времени в условиях многостаночного обслуживания необходимо руководствоваться

Общемашиностроительными нормативами времени для нормирования многостаночных работ на металлорежущих станках. М., «Экономика», 1989 г.

1.6. Норма времени на выполнение станочной операции (Нвр) состоит из нормы подготовительно-заключительного времени (tп.з.) и нормы штучного времени (Тш) и определяется по формуле:

![]() (1.1)

(1.1)

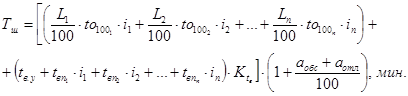

Норма штучного времени (Тш) определяется по формуле:

(2.1)

(2.1)

где:

Нвр - норма времени, мин;

Тш - норма штучного времени, мин;

Тпз - норматив подготовительно-заключительного времени, мин;

Тву - норматив вспомогательного времени на установку и снятие детали, мин;

tв.п1, tв.п2, tв.пn - норматив вспомогательного времени, связанного с переходом, мин;

to100(10)1, to100(10)2, to100(10)n - основное время на обработку 100 мм (10 мм) длины обрабатываемой поверхности, мин;

L1, L2, Ln - расчетная длина обрабатываемой поверхности, мм;

i - число рабочих ходов;

Ktв - коэффициент к норме вспомогательного времени в зависимости от характера серийности работ в среднесерийном производстве;

q - число деталей в партии;

аобс - время на обслуживание рабочего места в процентах от оперативного времени;

аотл - время на отдых и личные потребности в процентах от оперативного времени.

Необходимым условием, определяющим возможность расчета технически обоснованных норм времени по данным нормативам является наличие предварительно разработанного пооперационного технологического процесса по переходам с указанием в нем обрабатываемых поверхностей, их размеров и характера обработки.

Нормативы подготовительно-заключительного времени предусматривают выполнение следующих работ:

получение наряда и технической документации;

ознакомление с работой, чертежом и получение инструктажа;

получение недостающих на рабочем месте инструментов и приспособлений;

подготовка рабочего места, наладка и переналадка оборудования, инструментов и приспособлений;

снятие инструментов и приспособлений по окончании обработки партии деталей и другие подготовительно-заключительные работы, связанные с изготовлением данной партии деталей.

Нормативы подготовительно-заключительного времени приведены в виде укрупненных комплексов приемов работы.

Кроме того, в картах приведены нормативы времени на выполнение отдельных приемов подготовительно-заключительной работы, не включенных в комплексы, но которые могут иметь место в отдельных случаях.

В качестве основных факторов, определяющих продолжительность подготовительно-заключительного времени, в нормативах учтены:

тип и основные размерные характеристики станков;

вид обработки и наладки;

число устанавливаемых фрез.

В случаях, когда на отдельных предприятиях доставка инструмента, приспособлений в начале и сдача их после окончания обработки партии деталей производится самим исполнителем, на выполнение такой работы в нормативах предусматривается дополнительное время.

В случае, когда на станке систематически выполняются однотипные операции по обработке конструктивно-сходных деталей, подготовительно-заключительное время должно быть уменьшено по сравнению с нормативным на 30 - 50 процентов.

В нормативах вспомогательного времени на установку и снятие детали предусмотрены все типовые способы установки, выверки и крепления детали. В качестве факторов продолжительности времени установки принимаются масса детали и способ ее крепления, тип приспособления, характер выверки установочной поверхности и др.

Время на установку дано укрупненно - на комплексы приемов. При работе с заготовками в комплексы включены приемы: установить деталь, выверить и закрепить ее; включить и выключить станок; открепить деталь; снять ее, очистить приспособление от стружки.

Кроме перечисленных основных приемов, в состав комплексов включены также приемы:

при работе с краном - вызвать кран, застропить деталь и отстропить деталь;

Нормативами предусматривается установка и снятие детали массой до 20 кг вручную и свыше 20 кг с помощью подъемных механизмов.

Для работ, выполняемых с помощью подъемных механизмов, в нормативах предусматривается применение двух видов подъемных устройств:

подъемника при станке (или группе станков), обслуживаемого самим исполнителем работы;

мостового крана.

В последнем случае нормативами учтено время на вызов крана 1,5 мин.

Основное время рассчитывалось на основе режимов резания по общемашиностроительным нормативам режимов резания с учетом технологических факторов, влияющих на режим и время обработки, размеры обработки.

Принятые при расчете основного времени режимы резания приведены в картах нормативов.

Режимы резания установлены применительно к условиям обработки универсальными режущими инструментами из наиболее часто применяемых марок инструментальных материалов на распространенном в среднесерийном производстве оборудовании. При этом учитывалась мощность оборудования, прочность режущего инструмента, прочность и жесткость системы «станок - приспособление - инструмент - деталь» и другие факторы.

Время на обработку единицы длины поверхности включает в себя основное время на обработку 100 мм расчетной длины обрабатываемой поверхности на один рабочий ход применительно к различным значениям глубины резания.

Режущий инструмент, рациональная глубина резания, величина подачи и частота вращения шпинделя приняты с учетом припуска на обработку в соответствии с Общемашиностроительными нормативами режимов резания. М., Машиностроение, 1991 г. Том 1.

Вспомогательное время, связанное с переходом, приведено на один рабочий ход. Вспомогательное время на приемы, связанные с обработкой поверхности, не включенные в комплексы, приведено отдельно.

Вспомогательное время при расчете нормы штучного времени принимается с коэффициентом в зависимости от характера серийности работ в среднесерийном производстве (Кtв). Поправочные коэффициенты приведены в карте 1.

При внедрении на предприятии более прогрессивной, чем предусмотрено в настоящем сборнике, организации труда, технологии выполнения работ, более эффективного оборудования, механизмов, оснастки и т.п., следует разрабатывать и вводить в установленном порядке местные нормативы времени, соответствующие более высокой производительности труда.

1.7. ПРИМЕРЫ РАСЧЕТА НОРМЫ ВРЕМЕНИ

1.7.1. Пример расчета нормы времени на вертикально-фрезерном станке.

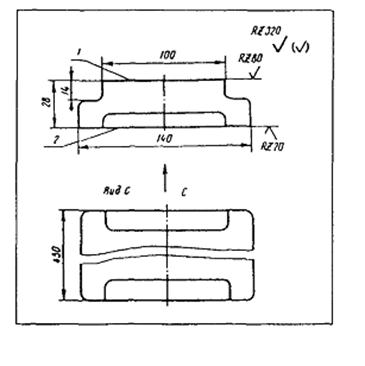

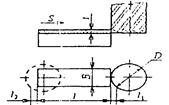

Рис. 1.1. Исходные данные

1 - Станок - вертикально-фрезерный, модель 6Т83-1, Nд = 10 кВт, 2 - Деталь - плита, 3 - Обрабатываемый материал - чугун серый СЧ 15-32, 180 - 220 НВ, 4 - Операция - фрезерование двух плоскостей 450´140, Rz 20; 450´100, Rz 80, 5 - Масса детали - 45 кг, 6 - Режущий инструмент - фреза торцовая в 200 с пластинками ВК8, 7 - Способ установки детали - на стопе с креплением болтами и планками, 8 - Число деталей в партии - 20 шт.

1.7.1.1. ОПРЕДЕЛЕНИЕ ПОДГОТОВИТЕЛЬНО-ЗАКЛЮЧИТЕЛЬНОГО ВРЕМЕНИ

Определение подготовительно-заключительного времени производится по карте 3 поз. 2г в зависимости от длины стола и числа фрез в наладке tп.з. = 19 мин.

1.7.1.2. ОПРЕДЕЛЕНИЕ ВСПОМОГАТЕЛЬНОГО ВРЕМЕНИ

Вспомогательное время на установку и снятие детали определяется по карте 4.

При установке детали массой 45 кг на столе с креплением 4-мя болтами и планками с простой выверкой по контуру неразмеченной поверхности.

tв.y. = 4,5 мин - поз. 61б.

Переустановить деталь tв.y. = 4,5 мин - поз. 61б.

Вспомогательное время, связанное с переходом, определяется по карте 5.

Обработка поверхности 1, Rz 80 производится за 1 рабочий ход фрезой, установленной на размер.

tв.y. = 0,21 мин - поз. 2г.

Обработка поверхности 2, Rz 20 производится за 2 рабочих хода.

При черновом рабочем ходе Rz 80

tв.п. = 0,212 мин - поз. 2г.

При чистовом рабочем ходе Rz 20 со взятием одной пробной стружки

tв.п3 = 0,80 мин - поз. 6г.

Итого вспомогательное время на операцию составит:

tв.у + tв.у + tв.п1 + tв.п2 + tв.п3 = 4,5 + 4,5 + 0,21 + 0,21 + 0,80 = = 10,22 мин.

По карте 1 определяется поправочный коэффициент на вспомогательное время в зависимости от суммарной продолжительности обработки партии деталей по трудоемкости.

Поправочный коэффициент на вспомогательное время Кtв = 1,0

tв = 10,22´1,0 = 10,22 мин.

1.7.1.3. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ

Для поверхности 1. Rz 80; l = 450 мм; В = 100 мм по карте 8 поз. 30а при обработке фрезой D = 200 мм, ширине фрезерования В = 100 мм и глубине резания t = 6 мм с шероховатостью поверхности Rz 80, to100 1 = 0,52 мин.

Основное время на обработку поверхности определяется по формуле:

![]()

Для поверхности 2. Rz 20; l = 450 мм; В = 140 мм.

Черновой рабочий ход (по карте 8 поз. 29а) при обработке фрезой D = 200 мм, ширине фрезерования В = 140 мм, глубине резания t = 5 мм, с шероховатостью поверхности Rz 80, to100 2 = 0,33 мин.

Чистовой рабочий ход (по карте 9 поз. а) при обработке фрезой D = 200 мм, ширине фрезерования В = 140 мм и глубине резания t = 2 мм с шероховатостью поверхности Rz 20, to100 3 = 0,33 мин.

![]()

![]()

to1 ... 3 = 3,38 + 2,15 + 2,15 = 7,68 мин.

При разработке партии деталей в количестве 20 штук и трудоемкости обработки одной детали 18 мин., число смен будет < 2.

1.7.1.4. ОПРЕДЕЛЕНИЕ ВРЕМЕНИ НА ОБСЛУЖИВАНИЕ РАБОЧЕГО МЕСТА, ОТДЫХ И ЛИЧНЫЕ ПОТРЕБНОСТИ

Время на обслуживание рабочего места определяется по карте 3 и составляет 4 % оперативного времени. Время на отдых и личные потребности определяется по карте 2 и составляет 4 % оперативного времени.

1.7.1.5. ОПРЕДЕЛЕНИЕ НОРМЫ ШТУЧНОГО ВРЕМЕНИ

Норма штучного времени определяется по формуле:

![]()

![]()

1.7.1.6. ОПРЕДЕЛЕНИЕ НОРМЫ ВРЕМЕНИ

![]()

1.7.1. Карта примера расчета нормы времени

|

Длина обработки l + l1, мм |

Глубина резания t, мм |

to100, мин |

to на поверхность, мин. |

tвсп., мин. |

Номер карты |

|

|

Установить и снять деталь |

- |

- |

- |

- |

4,5 |

4 |

|

Фрезеровать плоскость поверхности 1, Rz 80 в размер 14 |

450 + 200 |

6 |

0,52 |

3,38 |

0,21 |

8,5 |

|

Переустановить деталь |

- |

- |

- |

- |

4,5 |

4 |

|

Фрезеровать плоскость поверхности 2 в размер 30 |

450 + 200 |

5 |

0,33 |

2,15 |

0,21 |

8,5 |

|

Фрезеровать плоскость поверхности 2 в размер 28 |

450 + 200 |

2 |

0,33 |

2,15 |

0,90 |

9,5 |

|

Итого: |

|

|

|

7,68 |

10,32 |

|

Тш = 18,0´1,08 = 19,45 мин.

![]()

1.7.2. Пример расчета нормы времени на продольно-фрезерном станке.

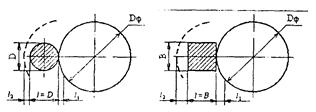

Рис. 1.2. Исходные данные

1 - Станок - продольно-фрезерный, модель 6640, Nд = 100 кВт, 2 - деталь - плита сварная, 3 - Обрабатываемый материал - сталь 45, 4 - Масса детали - 145 кг, 5 - Операция - фрезерование верхней плоскости в размер 300 мм, 6 - Способ установки детали - на столе с креплением четырьмя болтами и планками, 7 - Режущий инструмент - фреза торцовая Æ 200 мм с пластинкам Р6М5, 8 - Число деталей в партии - 50 шт.

1.7.2.1. ОПРЕДЕЛЕНИЕ ПОДГОТОВИТЕЛЬНО-ЗАКЛЮЧИТЕЛЬНОГО ВРЕМЕНИ

Определение подготовительно-заключительного времени производится по карте 37 в зависимости от длины стола и числа фрез в наладке tп.з = 29 мин. Дополнительно следует добавлять время на получение и сдачу инструмента и приспособлений 10 мин. Итого tп.з = 29 + 10 = 39 мин.

1.7.2.2. ОПРЕДЕЛЕНИЕ ВСПОМОГАТЕЛЬНОГО ВРЕМЕНИ

Вспомогательное время на установку и снятие детали определяется по карте 38. При установке детали на столе с креплением четырьмя болтами и планками, простой выверкой по контуру и массой детали 145 кг.

tв.у = 5,0 мин - поз. 61в.

Вспомогательное время, связанное с переходом, определяется из карты 39 (поз. 1в).

При фрезеровании плоскости фрезой, установленной на размер и длине стола 4000 мм, вспомогательное время будет равно 0,33 мин.

Итого вспомогательное время на операцию составит:

tв.у + tв.п = 5,0 + 0,33 = 5,33 мин.

По карте 1 определяется поправочный коэффициент на вспомогательное время в зависимости от суммарной продолжительности обработки партии деталей по трудоемкости.

Поправочный коэффициент на вспомогательное время Ktв = 1,0.

tв = 5,33 ´ 1,0 = 5,33 мин.

1.7.2.3. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ

Для поверхности 1 t = 1550 мм; В = 130 мм.

По карте 42 поз. 14б при обработке фрезой D = 200 мм, ширине фрезерования В = 140 мм и глубине резания t = 5 мм с шероховатостью поверхности Rz 40 to100 = 2,08 мин. Основное время на обработку поверхности 1 определяется по формуле:

![]()

где: l - длина обработки;

l1 - величина врезания и перебега (равна диаметру фрезы);

i - число рабочих ходов.

При обработке партии деталей в количестве 50 штук и трудоемкости обработки одной детали 41,8 мин. число смен будет > 4.

1.7.2.4. ОПРЕДЕЛЕНИЕ ВРЕМЕНИ НА ОБСЛУЖИВАНИЕ РАБОЧЕГО МЕСТА, ОТДЫХ И ЛИЧНЫЕ ПОТРЕБНОСТИ

Время на обслуживание рабочего места определяется по карте 37 и составляет 5 % оперативного времени. Время на отдых и личные потребности составляет 4 % оперативного времени (карта 2).

1.7.2.5. ОПРЕДЕЛЕНИЕ НОРМЫ ШТУЧНОГО ВРЕМЕНИ

Норма штучного времени определяется по формуле:

![]()

![]()

1.7.2.6. ОПРЕДЕЛЕНИЕ НОРМЫ ВРЕМЕНИ

![]()

1.7.2. Карта примера расчета нормы времени

|

Длина обработки l + l1, мм |

Глубина резания t, мм |

to100, мин |

to на поверхность, мин. |

tвсп., мин. |

Номер карты |

|

|

Установить и снять деталь |

- |

- |

- |

- |

5,0 |

|

|

Фрезеровать поверхность 1 в размер 300 мм |

1550 + 220 |

5 |

2,08 |

36,4 |

- |

|

|

Вспомогательное время, связанное с переходом |

- |

- |

- |

- |

0,33 |

|

|

Итого: |

|

|

|

36,4 |

5,33 |

|

Тш = 41,73´1,09 = 45,5 мин.

![]()

2. ХАРАКТЕРИСТИКА ПРИМЕНЯЕМОГО ОБОРУДОВАНИЯ И ТЕХНОЛОГИЯ РАБОТЫ

2.1. Нормативы времени рассчитаны для применения при нормировании работ, выполняемых на оборудовании широко распространенных на предприятиях конструкций отечественного производства. К числу распространенных конструкций относятся станки: широкоуниверсальные 6Т82-1; 6Т83-1; горизонтально-фрезерные 6Р82Г; 6Р83Г; продольно-фрезерный 6640 и др.

Технической и технологической характеристикой этих моделей станков является то, что они имеют полный набор подач и достаточную мощность.

Приведенные в сборнике нормативы времени на выполнение технологических операций рассчитаны на характерную для среднесерийного производства организацию труда и рабочих мест.

|

Модель |

Основные размеры стола, мм |

Мощность, кВт |

Частота вращения об\мин. |

|

|

Широкоуниверсальный |

6Т82-1 6Т83-1 |

320´1250 400´1600 |

7,5 10,0 |

16 - 1600 16 - 1600 |

|

Горизонтально-фрезерный |

6Р82-Г 6Р83Г |

320´1250 400´1600 |

7,5 10,0 |

31,5 - 1600 31,5 - 1600 |

|

Продольно-фрезерный |

6640 |

4000 |

100,0 |

10 - 500 |

2.2. Уровень режимов резания был установлен с учетом использования режущих свойств инструмента и для обработки на современном, наиболее распространенном оборудовании. При этом учитывались также возможности инструмента по его прочности и мощности станка.

Обработку плоских поверхностей торцовыми фрезами проводят за один - четыре перехода, в зависимости от способа получения заготовки, ее точности и требуемой точности детали, а также при предельных минимальных глубинах резания l (приложение № 2).

|

Квалитет заготовки |

Выполняемая обработка при квалитете детали |

||||

|

до 14 |

13 - 12 |

11 - 10 |

9 - 7 |

||

|

Литье: стали, чугуна, цветных металлов и сплавов в песчаные формы (заготовки III класса точности); горячекатаный прокат квадратного сечения обычной, повышенной и высокой точности; горячая ковка и штамповка стальных деталей в штампах на прессах и молотах |

17, 16 |

Черновая |

Черновая, получистовая |

Черновая, получистовая, чистовая |

Черновая, получистовая, чистовая, отделочная |

|

Литье: стали (отливки II класса точности) и чугуны (отливки I класса точности) в песчаные формы, стали и чугуна в кокиль и центробежное, цветных металлов и сплавов (отливки II и III классов точности) в песчаные формы, в кокиль и центробежное; горячекатаный прокат квадратного сечения высокой точности; горячая ковка и штамповка стальных деталей в штампах, на прессах и молотах |

15 |

Черновая |

Черновая, получистовая |

Черновая, получистовая, чистовая |

Черновая, получистовая, чистовая, отделочная |

|

Литье: стали (отливки II класса точности) и чугуна (отливки I класса точности) в песчаные формы; стали и чугуна в кокиль и центробежное; чугуна в оболочковые формы; цветных металлов и сплавов (отливки II класса точности) в песчаные и оболочковые формы, кокиль, центробежное и по выплавляемым моделям; горячая ковка и штамповка стальных деталей в штампах, на прессах и молотах. |

14 |

- |

Получистовая |

Получистовая, чистовая |

Получистовая, чистовая, отделочная |

|

Литье: стали (отливки I класса точности) в песчаные и оболочковые формы, по выплавляемым моделям; чугуна в оболочковые формы и по выплавляемым моделям; цветных металлов и сплавов по выплавляемым моделям и под давлением |

13 |

- |

Получистовая |

Получистовая, чистовая |

Получистовая, чистовая, отделочная |

|

Литье: стали (отливки I класса точности) в песчаные и оболочковые формы, по выплавляемым моделям; чугуна по выплавляемым моделям и в оболочковые формы; цветных металлов и сплавов под давлением |

12 |

- |

- |

Чистовая |

Чистовая, отделочная |

|

Литье: стали в оболочковые формы и по выплавляемым моделям; чугуна по выплавляемым моделям |

11 |

- |

- |

Чистовая |

Чистовая, отделочная |

3. ОРГАНИЗАЦИЯ ТРУДА

3.1. На участке станочных работ рабочее место должно быть оснащено всем необходимым в соответствии с требованиями производственного процесса и условиями выполнения работы с соблюдением правил санитарной гигиены и техники безопасности.

Расположение оборудования на рабочем месте, инвентаря, производственной мебели, тары, стеллажей для заготовок и готовой продукции планируется с таким расчетом, чтобы не создавалось стесненных условий работы, лишних затрат времени на хождение и поиски.

При рациональной организации рабочих мест рекомендуется придерживаться существующих общих положений (см. Типовые проекты организации труда на рабочих местах станочников, Оргстанкинпром).

Освещенность рабочего места должна быть достаточной и правильной. Требуемая освещенность определяется характером выполняемой работы и действующими санитарными нормами. При местном освещении свет не должен слепить глаза, тень не должна падать на обрабатываемую деталь.

На рабочем месте имеется инструкционно-эксплуатационная карта для выбора режимов резания.

Инструменты и приспособления располагаются на рабочем месте в определенном, удобном для пользования порядке.

Участок обработки тяжелых деталей оснащен подъемно-транспортными устройствами. Ниже приведены примеры типовой планировки рабочих мест станочников: фрезеровщиков на вертикально-фрезерном, горизонтально-фрезерном и продольно-фрезерном станках.

3.2. ТИПОВАЯ ПЛАНИРОВКА РАБОЧИХ МЕСТ СТАНОЧНИКОВ

3.2.1. Рабочее место фрезеровщика, работающего на вертикально-фрезерном станке

1 - Столик с инструментальными ящиками. 2 - Стол производственный С3702.51. 3 - Стеллаж для приспособлений СД372501А. 4 - Стеллаж-подставка СД3702.10А. 5 - Тара производственная. 6 - Планшет для чертежей СД3750.04. 7 - Щит экранный. 8 - Решетка под ноги рабочему.

3.2.2. Рабочее место фрезеровщика, работающего на горизонтально-фрезерном станке.

1 - Тумбочка инструментальная двухсекционная С3746.05; 2 - Стол производственный С3702.51; 3 - Стеллаж для приспособления (с выдвижной платформой) СД3725.01А. 4 - Стеллаж для вертикального хранения СМ3721.16. 5 - Стеллаж-подставка СД3702.10А. 6 - Тара производственная. 7 - Планшет для чертежей СД3750.04. 8 - Решетка под ноги рабочего.

3.2.3. Рабочее место фрезеровщика, работающего на продольно-фрезерном станке.

1 - Подставка под корпусные детали. 2 - Шкаф инструментальный. 3 - Планшет. 4 - Столик приемный передвижной. 5 - Стул подъемно-поворотный. 6 - Подставка под ноги. 7 - Стеллаж-подставка.

3.3. ОРГОСТНАСТКА РАБОЧИХ МЕСТ

Оснащение рабочих мест станочников оргоснасткой (инструментальными тумбочками, приемными столами и т.п.) должно проводиться на основе типовых конструкций. Специальная оргоснастка проектируется в исключительных случаях, если по тем или иным причинам не подходит типовая. Ниже в качестве примера приведены отдельные конструкции типовой оргоснастки.

Рис. 3.4. Тумбочка инструментальная для двухсменной работы С3746.05.

Собирается из унифицированных элементов. Предназначена для оснащения рабочих

мест станочников. Габариты, мм, 900´500´1000. Масса, кг, 80.

Изготовитель - московский завод «Станкоагрегат». Чертеж № С3746.05

Тумбочка предназначена для хранения необходимого инструмента на рабочих местах станочников, документации и средств по уходу за оборудованием. Каждая отдельная тумбочка закрывается дверцей и закрепляется за одним рабочим. В каждом отделении имеются ящики для инструмента и полки для хранения документации, небольших принадлежностей и приспособлений, масленок, обтирочных материалов и др. Съемный планшет для крепления чертежей, изготовляемый из декоративного древесноволокнистого пластика, закрепляется в кронштейнах.

Рис. 3.5. Стол производственный С3702.51

Предназначен для оснащения рабочих мест станочников. Грузоподъемность, т, 2. Габариты, мм, 1250´750´600. Калькодержатель - институт «Оргстанкинприбор», г. Москва. Чертеж № 3702.51.

4. НОРМАТИВНАЯ ЧАСТЬ

Поправочные коэффициенты в зависимости от характера серийности |

Все типы станков |

||||||||||||

Карта 1 |

Листов 1 |

Лист 1 |

|||||||||||

|

Поправочные коэффициенты на время обработки для измененных условий работы в зависимости от характера серийности работ (Ktв): |

|||||||||||||

|

№ позиции |

Наименование оборудования |

Суммарная продолжительность обработки партии деталей по трудоемкости операций, рабочих смен, до |

|||||||||||

|

0,25 |

0,5 |

1,0 |

2,0 |

4,0 |

6,0 |

||||||||

|

Коэффициент на вспомогательное время Ktв |

|||||||||||||

|

1 |

Горизонтально-вертикально-универсально-фрезерные станки с длиной стола до 800 мм |

1,15 |

1,0 |

0,87 |

- |

- |

- |

||||||

|

2 |

Горизонтально-вертикально-универсально-фрезерные станки с длиной стола до 1600 мм Продольно-фрезерные станки с длиной стола до 1600 мм |

1,52 |

1,32 |

1,15 |

1,0 |

0,87 |

0,76 |

||||||

|

2 |

Горизонтально-вертикально-фрезерные станки с длиной стола до 2500 мм Продольно-фрезерные станки с длиной стола до 5300 мм |

- |

- |

1,52 |

1,32 |

1,15 |

1,0 |

||||||

Примечания: 1. Поправочные коэффициенты на вспомогательное время (Ktв) следует применять при расчетах норм штучного времени в процессе подготовки производства с учетом серийности работ. Тип производства характеризуется коэффициентом закрепления операций (Kз.о). Серийность работы внутри типа производства как фактор специализации производства измеряется в нормативах в продолжительности времени обработки партии одинаковых деталей на станке.

2. Продолжительность работы станка по обработке партии деталей рассчитывается с учетом трудоемкости операции и числа деталей в партии и устанавливается по согласованию с плановыми органами завода как средняя величина для всех запусков изделий в производство в течение года.

Время перерывов на отдых и личные потребности |

Все типы станков |

||||

Карта 2 |

Листов 1 |

Лист 1 |

|||

|

Характер подачи |

Оперативное время, мин, до |

||||

|

0,2 |

0,5 |

1,0 и выше |

|||

|

Время от оперативного, % |

|||||

|

Механическая |

4 |

4 |

4 |

||

|

Индекс |

а |

б |

в |

||

Подготовительно-заключительное время на партию деталей. Время на обслуживание рабочего места |

Горизонтально-, вертикально- и универсально-фрезерные станки |

||||||||

Карта 3 |

Листов 2 |

Лист 1 |

|||||||

|

1. На наладку станка, инструмента и приспособлений |

|||||||||

|

№ позиции |

Вид обработки и наладка |

Число устанавливаемых фрез Нт* |

Длина стола, мм, до |

||||||

|

500 |

800 |

1250 |

1600 |

2500 |

|||||

|

Время, мин. |

|||||||||

|

1 |

Обработка плоскостей, пазов, фасонных поверхностей |

- |

10 |

11 |

12 |

14 |

15 |

||

|

2 |

1 - 2 |

- |

15 |

17 |

19 |

22 |

|||

|

3 |

Свыше 2 |

- |

17 |

19 |

22 |

25 |

|||

|

4 |

Групповая обработка деталей (с частичной подналадкой станка без смены зажимного приспособления) |

- |

- |

5 |

8 |

9 |

10 |

||

|

5 |

1 - 2 |

- |

10 |

11 |

13 |

14 |

|||

|

6 |

Свыше 2 |

- |

12 |

13 |

16 |

17 |

|||

|

Итого: |

а |

б |

в |

г |

д |

||||

|

II. На получение инструмента и приспособлений до начала и сдачу их после окончания обработки |

|||||||||

|

7 |

Получение инструмента и приспособлений исполнителем работы до начала и сдача их после окончания обработки партии деталей |

7 |

10 |

||||||

|

Индекс |

а |

б |

|||||||

|

Подготовительно-заключительное время на партию деталей. Время на обслуживание рабочего места |

Горизонтально-, вертикально- и универсально-фрезерные станки |

|||||||||||||

Карта 3 |

Листов 2 |

Лист 2 |

||||||||||||

|

№ позиции |

Вид обработки и наладка |

Число устанавливаемых фрез Нт* |

Длина стола, мм, до |

|||||||||||

|

500 |

800 |

1250 |

1600 |

2500 |

||||||||||

|

Время, мин. |

||||||||||||||

|

III. Добавлять к времени на наладку станка |

||||||||||||||

|

8 |

При обработке на круглом столе |

6 |

7 |

8 |

9 |

10 |

||||||||

|

9 |

При обработке с копиром |

- |

7 |

8 |

9 |

10 |

||||||||

|

10 |

При обработке с делительной головкой |

5 |

6 |

6 |

8 |

8 |

||||||||

|

11 |

При обработке с поворотом шпиндельной бабки на угол |

4 |

4 |

4 |

4 |

6 |

||||||||

|

12 |

При обработке поддерживающей стойкой на каждую стойку |

- |

2 |

2 |

2 |

3 |

||||||||

|

13 |

При обработке с установочными домкратами или распорками на каждый домкратик (распорку) |

- |

||||||||||||

|

14 |

При установке зажимного приспособления на стол станка-подъемника |

2,0 |

||||||||||||

|

Индекс |

а |

б |

в |

г |

д |

|||||||||

|

* При наладке станка с установкой набора фрез, предварительно скомплектованных на оправке, время определять по позиции для установки одной - двух фрез. IV. Время на обслуживание рабочего места |

||||||||||||||

|

Тип и характеристика станка |

Время на обслуживание рабочего места в % от оперативного времени аобс |

|||||||||||||

|

Горизонтально-вертикально- и универсально-фрезерные станки |

Длина стола, мм, до |

500 |

2,5 |

|||||||||||

|

800 |

3,0 |

|||||||||||||

|

1250 |

3,5 |

|||||||||||||

|

1600 |

4,0 |

|||||||||||||

|

2500 |

4,5 |

|||||||||||||

Вспомогательное время на установку и снятие детали |

Горизонтально-, вертикально- и универсально-фрезерные станки |

||||||||||||

Карта 4 |

Листов 5 |

Лист 1 |

|||||||||||

|

1. Установить деталь и снять вручную |

|||||||||||||

|

№ позиции |

Обрабатываемый материал |

Способ установки детали |

Состояние установочной поверхности |

Характер выверки |

Число одновременно устанавливаемых деталей |

Масса детали, кг, до |

|||||||

|

0,25 |

0,5 |

1,0 |

3 |

5 |

8 |

12 |

20 |

||||||

|

Время, мин (на комплект устанавливаемых деталей) |

|||||||||||||

|

1 |

Черные металлы и медные сплавы |

Без крепления |

- |

- |

1 |

0,07 |

0,08 |

0,09 |

0,10 |

0,11 |

0,14 |

0,16 |

0,20 |

|

2 |

С креплением одним болтом и планкой |

Обработанная или необработанная (отливка) |

Без выверки |

0,31 |

0,34 |

0,38 |

0,44 |

0,48 |

0,50 |

0,55 |

0,60 |

||

|

3 |

На столе с креплением двумя болтами и планками |

0,43 |

0,46 |

0,50 |

0,55 |

0,65 |

0,70 |

0,75 |

0,85 |

||||

|

4 |

2 |

0,80 |

0,85 |

0,90 |

1,00 |

1,25 |

1,35 |

1,45 |

1,60 |

||||

|

5 |

3 |

1,15 |

1,20 |

1,30 |

1,50 |

1,80 |

1,95 |

2,10 |

2,30 |

||||

|

6 |

4 |

1,50 |

1,60 |

1,70 |

1,95 |

2,30 |

2,50 |

2,80 |

3,00 |

||||

|

7 |

6 |

2,15 |

2,30 |

2,50 |

2,80 |

3,30 |

3,60 |

4,00 |

4,40 |

||||

|

8 |

8 |

2,80 |

3,00 |

3,20 |

3,70 |

4,30 |

4,70 |

5,10 |

5,70 |

||||

|

9 |

Необработанная отливка |

Выверка простая (по контуру неразмеченной поверхности) |

1 |

0,80 |

0,85 |

0,90 |

1,00 |

1,20 |

1,40 |

1,65 |

2,10 |

||

|

10 |

2 |

1,50 |

1,60 |

1,70 |

1,80 |

2,20 |

2,70 |

3,10 |

3,70 |

||||

|

11 |

3 |

2,20 |

2,30 |

2,40 |

2,60 |

3,20 |

3,80 |

4,50 |

5,40 |

||||

|

12 |

4 |

2,80 |

3,00 |

3,10 |

3,40 |

4,20 |

5,00 |

6,00 |

7,00 |

||||

|

13 |

6 |

4,00 |

4,30 |

4,50 |

4,90 |

6,00 |

7,00 |

8,50 |

10,00 |

||||

|

14 |

8 |

5,00 |

5,50 |

6,00 |

6,50 |

8,00 |

9,00 |

11,00 |

13,00 |

||||

|

15 |

Обработанная |

Выверка простая (по контуру неразмеченной поверхности) |

1 |

0,60 |

0,65 |

0,70 |

0,75 |

0,90 |

1,10 |

1,25 |

1,50 |

||

|

16 |

2 |

1,15 |

1,20 |

1,30 |

1,40 |

1,70 |

2,10 |

2,40 |

2,80 |

||||

|

17 |

3 |

1,70 |

1,75 |

1,80 |

2,00 |

2,50 |

2,90 |

3,40 |

4,20 |

||||

|

18 |

4 |

2,20 |

2,30 |

2,40 |

2,60 |

3,20 |

3,80 |

4,50 |

5,50 |

||||

|

19 |

6 |

3,00 |

3,30 |

3,50 |

3,80 |

4,60 |

5,50 |

6,50 |

7,50 |

||||

|

20 |

8 |

4,00 |

4,20 |

4,50 |

4,80 |

6,00 |

7,00 |

8,50 |

10,00 |

||||

|

21 |

Необработанная (отливка) |

Выверка сложная (по разметочной риске) |

1 |

1,20 |

1,30 |

1,40 |

1,60 |

1,90 |

2,10 |

2,30 |

2,60 |

||

|

22 |

2 |

2,20 |

2,40 |

2,60 |

3,00 |

3,50 |

3,90 |

4,30 |

4,80 |

||||

|

23 |

3 |

3,20 |

3,50 |

3,80 |

4,30 |

5,00 |

5,50 |

6,00 |

7,00 |

||||

|

24 |

4 |

4,10 |

4,50 |

4,90 |

5,50 |

6,50 |

7,50 |

8,00 |

9,00 |

||||

|

25 |

6 |

6,00 |

6,50 |

7,00 |

8,00 |

9,50 |

10,50 |

11,50 |

13,00 |

||||

|

26 |

Обработанная |

1 |

0,85 |

0,90 |

1,00 |

1,15 |

1,35 |

1,50 |

1,65 |

1,90 |

|||

|

27 |

2 |

1,50 |

1,70 |

1,80 |

2,10 |

2,50 |

2,80 |

3,00 |

3,40 |

||||

|

28 |

3 |

2,20 |

2,50 |

2,70 |

3,00 |

3,60 |

4,00 |

4,40 |

5,00 |

||||

|

29 |

4 |

2,90 |

3,20 |

3,50 |

4,00 |

4,70 |

5,00 |

5,50 |

6,50 |

||||

|

30 |

6 |

4,20 |

4,60 |

5,00 |

5,50 |

7,00 |

7,50 |

8,00 |

9,50 |

||||

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

|||||

|

Горизонтально-, вертикально- и универсально-фрезерные станки |

||||||||||||||

|

Карта 4 |

Листов 5 |

Лист 2 |

||||||||||||

|

№ позиции |

Обрабатываемый материал |

Способ установки детали |

Состояние установочной поверхности |

Характер выверки |

Число одновременно устанавливаемых деталей |

Масса детали, кг, до |

||||||||

|

0,25 |

0,5 |

1,0 |

3 |

5 |

8 |

12 |

20 |

|||||||

|

Время, мин (на комплект устанавливаемых деталей) |

||||||||||||||

|

31 |

Черные металлы и медные сплавы |

На столе пакетом с креплением болтами и планками |

Обработанная или необработанная (отливка) |

Без выверки |

2 |

0,47 |

0,55 |

0,65 |

0,85 |

0,95 |

1,50 |

2,10 |

3,50 |

|

|

32 |

3 |

0,60 |

0,70 |

0,80 |

1,00 |

1,30 |

2,00 |

- |

- |

|||||

|

33 |

4 |

0,70 |

0,80 |

0,90 |

1,20 |

1,60 |

2,60 |

- |

- |

|||||

|

34 |

6 |

0,85 |

1,00 |

1,20 |

1,50 |

2,30 |

3,60 |

- |

- |

|||||

|

35 |

8 |

0,95 |

1,10 |

1,40 |

1,80 |

2,90 |

4,40 |

- |

- |

|||||

|

36 |

Легкие сплавы |

Без крепления |

Без выверки |

1 |

0,08 |

0,09 |

0,10 |

0,11 |

0,12 |

0,15 |

0,18 |

0,22 |

||

|

37 |

С креплением одним болтом и планкой |

0,34 |

0,37 |

0,42 |

0,48 |

0,50 |

0,55 |

0,60 |

0,65 |

|||||

|

38 |

На столе с креплением 2-мя болтами и планками |

1 |

0,45 |

0,50 |

0,55 |

0,60 |

0,70 |

0,75 |

0,80 |

0,90 |

||||

|

39 |

2 |

0,90 |

0,95 |

1,00 |

1,10 |

1,35 |

1,50 |

1,60 |

1,75 |

|||||

|

40 |

3 |

1,25 |

1,30 |

1,40 |

1,70 |

2,00 |

2,20 |

2,30 |

2,50 |

|||||

|

41 |

4 |

1,60 |

1,80 |

1,90 |

2,10 |

2,50 |

2,80 |

3,10 |

3,50 |

|||||

|

42 |

6 |

2,40 |

2,50 |

2,80 |

3,10 |

3,60 |

4,00 |

4,40 |

4,80 |

|||||

|

43 |

Обработанная |

Выверка простая (по контуру неразмеченной поверхности) |

1 |

0,65 |

0,7 |

0,75 |

0,8 |

1,0 |

1,2 |

1,35 |

1,6 |

|||

|

44 |

|

2 |

1,20 |

1,3 |

1,40 |

1,5 |

1,9 |

2,3 |

2,60 |

3,1 |

||||

|

45 |

|

3 |

1,80 |

1,9 |

2,00 |

2,2 |

2,8 |

3,2 |

3,70 |

4,6 |

||||

|

46 |

|

4 |

2,40 |

2,5 |

2,60 |

2,9 |

3,5 |

4,2 |

5,00 |

6,0 |

||||

|

47 |

|

6 |

3,30 |

3,6 |

3,80 |

4,2 |

5,0 |

6,0 |

7,00 |

8,5 |

||||

|

48 |

Выверка сложная (по разметочной риске) |

1 |

1,30 |

1,4 |

1,50 |

1,8 |

2,1 |

2,3 |

2,50 |

2,9 |

||||

|

49 |

2 |

2,40 |

2,6 |

2,90 |

3,3 |

3,9 |

4,3 |

4,70 |

5,5 |

|||||

|

50 |

3 |

3,50 |

3,8 |

4,20 |

4,7 |

5,5 |

6,0 |

7,00 |

7,5 |

|||||

|

51 |

4 |

4,50 |

5,0 |

5,50 |

6,0 |

7,5 |

8,0 |

9,00 |

10,0 |

|||||

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

||||||

|

Горизонтально-, вертикально- и универсально-фрезерные станки |

|||||||||||||||||||

|

Карта 4 |

Листов 5 |

Лист 3 |

|||||||||||||||||

|

II. Установить деталь и снять подъемником, краном |

|||||||||||||||||||

|

№ позиции |

Способ установки детали |

Состояние установочной поверхности |

Характер выверки |

Число одновременно устанавливаемых деталей |

Подъемником при станке |

Мостовым краном |

|||||||||||||

|

Масса детали, кг, до |

|||||||||||||||||||

|

30 |

80 |

200 |

500 |

1000 |

30 |

80 |

200 |

500 |

1000 |

2000 |

3000 |

5000 |

|||||||

|

Время, мин (на комплект устанавливаемых деталей) |

|||||||||||||||||||

|

52 |

Без крепления |

- |

- |

1 |

0,85 |

1,1 |

1,4 |

1,8 |

2,1 |

2,4 |

2,6 |

2,9 |

3,3 |

3,6 |

4,1 |

4,4 |

4,8 |

||

|

53 |

С креплением одним болтом с планкой |

Обработанная или необработанная (отливка) |

Без выверки |

1,25 |

1,4 |

- |

- |

- |

2,7 |

2,9 |

- |

- |

- |

- |

- |

- |

|||

|

54 |

С креплением двумя болтами с планками |

1,90 |

2,3 |

- |

- |

- |

3,4 |

3,8 |

- |

- |

- |

- |

- |

- |

|||||

|

55 |

На столе с креплением четырьмя болтами с планками |

2,40 |

3,0 |

3,6 |

4,4 |

5,0 |

3,9 |

4,5 |

5,0 |

6,0 |

6,5 |

7,5 |

8,0 |

8,5 |

|||||

|

56 |

2 |

3,90 |

4,8 |

6,0 |

7,0 |

8,0 |

5,5 |

6,5 |

7,5 |

8,5 |

9,5 |

- |

- |

- |

|||||

|

57 |

3 |

5,50 |

6,5 |

8,0 |

9,5 |

11,0 |

7,0 |

8,0 |

9,5 |

11,0 |

12,5 |

- |

- |

- |

|||||

|

58 |

На столе с креплением четырьмя болтами с планками |

Обработанная или необработанная (отливка) |

Без выверки |

4 |

6,50 |

8,0 |

9,5 |

11,0 |

- |

8,0 |

9,5 |

11,0 |

12,5 |

- |

- |

- |

- |

||

|

59 |

6 |

8,50 |

10,5 |

13,0 |

15,5 |

- |

10,0 |

12,0 |

14,5 |

17,0 |

- |

- |

- |

- |

|||||

|

60 |

8 |

10,50 |

13,0 |

15,5 |

19,0 |

- |

12,0 |

14,5 |

17,0 |

20,5 |

- |

- |

- |

- |

|||||

|

61 |

Необработанная (отливка) |

Выверка простоя (по контуру неразмеченной поверхности) |

1 |

3,50 |

4,5 |

5,0 |

6,0 |

7,0 |

5,0 |

6,0 |

7,0 |

7,5 |

8,5 |

9,5 |

10,5 |

11,5 |

|||

|

62 |

2 |

6,00 |

7,5 |

9,0 |

10,5 |

12,5 |

7,5 |

9,0 |

10,5 |

12,0 |

14,0 |

- |

- |

- |

|||||

|

63 |

3 |

8,50 |

10,0 |

12,0 |

14,5 |

17,0 |

10,0 |

11,5 |

13,5 |

16,0 |

18,5 |

- |

- |

- |

|||||

|

64 |

4 |

10,50 |

12,5 |

15,5 |

18,5 |

- |

12,0 |

14,0 |

17,0 |

20,0 |

- |

- |

- |

- |

|||||

|

65 |

6 |

14,50 |

17,5 |

21,0 |

25,5 |

- |

16,0 |

19,0 |

22,5 |

27,0 |

- |

- |

- |

- |

|||||

|

66 |

8 |

18,00 |

22,0 |

26,5 |

32,0 |

- |

19,5 |

23,5 |

28,0 |

33,5 |

- |

- |

- |

- |

|||||

|

67 |

Обработанная |

1 |

3,0 |

3,6 |

4,3 |

5,2 |

6,0 |

4,5 |

5,0 |

6,0 |

6,5 |

7,5 |

8,5 |

9,0 |

9,5 |

||||

|

68 |

2 |

5,0 |

6,0 |

7,5 |

8,5 |

10,0 |

6,5 |

7,5 |

9,0 |

10,0 |

11,5 |

- |

- |

- |

|||||

|

69 |

3 |

7,0 |

8,0 |

10,0 |

12,0 |

13,5 |

8,5 |

9,5 |

11,5 |

13,5 |

15,0 |

- |

- |

- |

|||||

|

70 |

4 |

8,5 |

10,0 |

12,0 |

14,5 |

- |

10,0 |

11,5 |

13,5 |

16,0 |

- |

|

- |

- |

|||||

|

71 |

6 |

11,5 |

14,0 |

16,5 |

20,0 |

- |

13,0 |

15,5 |

18,0 |

21,5 |

- |

- |

- |

- |

|||||

|

72 |

8 |

14,0 |

17,0 |

20,5 |

24,5 |

- |

15,5 |

18,5 |

22,0 |

26,0 |

- |

- |

- |

- |

|||||

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

н |

||||||

|

Горизонтально-, вертикально- и универсально-фрезерные станки |

|||||||||||||||||||||||||||||||

|

Карта 4 |

Листов 5 |

Лист 4 |

|||||||||||||||||||||||||||||

|

II. Установить деталь и снять подъемником, краном |

|||||||||||||||||||||||||||||||

|

№ позиции |

Способ установки детали |

Состояние установочной поверхности |

Характер выверки |

Число одновременно устанавливаемых деталей |

Подъемником при станке |

Мостовым краном |

|||||||||||||||||||||||||

|

Масса детали, кг, до |

|||||||||||||||||||||||||||||||

|

30 |

80 |

200 |

500 |

1000 |

30 |

80 |

200 |

500 |

1000 |

2000 |

3000 |

5000 |

|||||||||||||||||||

|

Время, мин (на комплект устанавливаемых деталей) |

|||||||||||||||||||||||||||||||

|

73 |

На столе с креплением четырьмя болтами с планками |

Необработанная (отливка) |

Выверка сложная (по разметочной риске) |

1 |

4,5 |

5,5 |

7,0 |

9,0 |

10,5 |

6,0 |

7,0 |

8,5 |

10,5 |

12,0 |

14,0 |

17,0 |

19,0 |

||||||||||||||

|

74 |

2 |

8,5 |

11,0 |

13,5 |

17,0 |

20,5 |

10,0 |

12,5 |

15,0 |

18,5 |

22,0 |

- |

- |

- |

|||||||||||||||||

|

75 |

3 |

13,0 |

16,0 |

20,0 |

25,0 |

30,0 |

14,5 |

17,5 |

21,5 |

26,5 |

31,5 |

- |

- |

- |

|||||||||||||||||

|

76 |

4 |

17,0 |

21,5 |

26,5 |

33,0 |

- |

18,5 |

23,0 |

28,0 |

34,5 |

- |

- |

- |

- |

|||||||||||||||||

|

77 |

6 |

25,0 |

31,5 |

39,0 |

49,0 |

- |

26,5 |

33,0 |

40,5 |

50,5 |

- |

- |

- |

- |

|||||||||||||||||

|

78 |

Обработанная |

1 |

4,0 |

4,9 |

6,0 |

7,5 |

8,5 |

5,5 |

6,5 |

7,5 |

9,0 |

10,0 |

11,5 |

12,5 |

13,5 |

||||||||||||||||

|

79 |

2 |

7,0 |

9,0 |

11,0 |

13,0 |

15,5 |

8,5 |

10,5 |

12,5 |

14,5 |

17,0 |

- |

- |

- |

|||||||||||||||||

|

80 |

3 |

10,0 |

12,5 |

15,5 |

18,5 |

21,5 |

11,5 |

14,0 |

17,0 |

20,0 |

23,0 |

- |

- |

- |

|||||||||||||||||

|

81 |

4 |

13,0 |

16,0 |

19,5 |

24,0 |

- |

14,5 |

17,5 |

21,0 |

25,5 |

- |

- |

- |

- |

|||||||||||||||||

|

82 |

6 |

18,0 |

22,5 |

27,5 |

34,0 |

- |

19,5 |

24,0 |

29,0 |

35,0 |

- |

- |

- |

- |

|||||||||||||||||

|

В случаях крепления деталей большим (меньшим) числом болтов на каждый последующий болт прибавить (или вычитать) |

0,4 |

||||||||||||||||||||||||||||||

|

Индекс |

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

н |

||||||||||||||||||

Примечание. В случае необходимости дополнительного крепления детали расклиниваем или струбциной к времени по карте следует добавлять время в размере 0,15 мин на каждый клин или 0,5 мин на каждую струбцину.

|

Кантовка и перемещение детали подъемником |

||||||||||

|

Карта 4 |

Листов 5 |

Лист 5 |

||||||||

|

№ позиции |

Угол поворота при кантовке в град. |

Характер застропки |

Расстояние до места расположения или места кантовки детали в м, до |

Масса детали, кг, до |

||||||

|

80 |

200 |

500 |

1000 |

2000 |

3000 |

|||||

|

Время в мин. |

||||||||||

|

1 |

90 |

Удобная застропка - при наличии у детали просветов и выступов для захвата стропами |

5 |

0,9 |

1,2 |

1,4 |

1,9 |

2,6 |

3,0 |

|

|

2 |

10 |

1,2 |

1,4 |

1,7 |

2,3 |

3,1 |

3,7 |

|||

|

3 |

20 |

1,4 |

1,7 |

2,1 |

2,9 |

3,9 |

4,6 |

|||

|

4 |

180 |

5 |

1,4 |

1,7 |

2,1 |

2,8 |

3,8 |

4,5 |

||

|

5 |

10 |

1,6 |

2,0 |

2,5 |

3,2 |

4,3 |

5,1 |

|||

|

6 |

20 |

1,8 |

2,3 |

2,6 |

3,8 |

5,0 |

6,0 |

|||

|

7 |

90 |

Неудобная застропка - на сплошных деталях с захватом снаружи петлей |

5 |

2,2 |

2,7 |

3,3 |

4,4 |

5,9 |

6,9 |

|

|

8 |

10 |

2,4 |

3,0 |

3,7 |

4,9 |

6,5 |

7,6 |

|||

|

9 |

20 |

2,8 |

3,4 |

4,2 |

5,5 |

7,2 |

8,5 |

|||

|

10 |

180 |

5 |

2,9 |

3,7 |

4,7 |

6,7 |

9,2 |

11,0 |

||

|

11 |

10 |

3,0 |

3,2 |

5,1 |

7,2 |

9,5 |

11,8 |

|||

|

12 |

20 |

3,3 |

4,2 |

5,4 |

7,8 |

10,6 |

12,7 |

|||

|

13 |

Транспортировка детали подъемником (к станку при установке и от станка при снятии) на расстоянии более 3 м и при длине перемещения в м, до |

10 |

- |

0,25 |

0,35 |

|||||

|

14 |

20 |

- |

0,45 |

0,55 |

||||||

Примечания: 1. Время на кантовку добавляется ко времени на установку и снятие детали в тех случаях, когда в процессе выполнения операции имеет место переустановка детали.

2. Время на транспортировку деталей добавляется ко времени на установку и снятие в тех случаях, когда детали находятся на расстоянии более 3 м от станка.

Вспомогательное время, связанное с переходом |

Горизонтально-, вертикально- и универсально-фрезерные станки |

|||||||||||||||

Карта 5 |

Листов 1 |

Лист 1 |

||||||||||||||

|

I. Время на рабочий ход, мин. |

||||||||||||||||

|

№ позиции |

Характер обработки Способ установки инструмента на стружку |

Длина стола, мм, до |

||||||||||||||

|

500 |

800 |

1250 |

1600 |

2500 |

||||||||||||

|

Время, мин. |

||||||||||||||||

|

1 |

Фрезерование на станках с полуавтоматическим циклом |

0,02 |

0,03 |

0,04 |

0,06 |

0,08 |

||||||||||

|

2 |

Фрезерование плоскостей, фасонных поверхностей и пазов |

Фрезой, установленной на размер |

0,12 |

0,14 |

0,17 |

0,21 |

0,22 |

|||||||||

|

3 |

С установкой фрезы |

по лимбу |

0,26 |

0,30 |

0,38 |

0,46 |

0,50 |

|||||||||

|

4 |

по разметке |

0,45 |

0,55 |

0,65 |

0,80 |

0,90 |

||||||||||

|

5 |

по шаблону приспособления |

0,32 |

0,37 |

0,45 |

0,54 |

0,60 |

||||||||||

|

6 |

Со взятием одной пробной стружки |

универсальные инструменты |

измеряемый размер И, мм |

£ 100 |

0,49 |

0,55 |

0,70 |

0,80 |

0,90 |

|||||||

|

7 |

> 100 |

0,55 |

0,65 |

0,75 |

0,90 |

0,95 |

||||||||||

|

8 |

шаблоны |

£ 100 |

0,45 |

0,50 |

0,65 |

0,75 |

0,85 |

|||||||||

|

9 |

> 100 |

0,48 |

0,55 |

0,70 |

0,80 |

0,90 |

||||||||||

|

10 |

Фрезерование криволинейных поверхностей и пазов по копиру |

наружных |

с установкой фрезы |

по лимбу |

0,26 |

0,30 |

0,38 |

0,46 |

0,50 |

|||||||

|

11 |

по упору копира |

0,24 |

0,28 |

0,35 |

0,44 |

0,47 |

||||||||||

|

12 |

закрытых |

по лимбу |

0,42 |

0,46 |

0,60 |

0,70 |

0,75 |

|||||||||

|

13 |

по упору копира |

0,40 |

0,44 |

0,55 |

0,65 |

0,70 |

||||||||||

|

14 |

Фрезерование шлиц винтов, граней болтов, гаек, фасок и лысок |

0,03 |

0,04 |

0,06 |

- |

- |

||||||||||

|

II. Время на приемы, связанные с переходом, не вошедшие в комплексы |

||||||||||||||||

|

15 |

Изменить число оборотов шпинделя |

0,06 |

0,07 |

0,08 |

0,09 |

0,10 |

||||||||||

|

16 |

Изменить величину или направление подачи |

0,05 |

0,06 |

0,07 |

0,08 |

0,09 |

||||||||||

|

17 |

Повернуть делительную головку или делительное приспособление на одну позицию |

0,04 |

0,04 |

0,04 |

0,04 |

- |

||||||||||

|

18 |

Повернуть приспособление с рабочей позиции на загрузочную |

- |

- |

0,09 |

0,09 |

0,11 |

||||||||||

|

19 |

Поставить и снять щиток ограждения от стружки |

шарнирный |

0,05 |

0,05 |

0,06 |

0,07 |

0,09 |

|||||||||

|

20 |

съемочный |

0,16 |

0,16 |

0,18 |

0,20 |

0,25 |

||||||||||

|

21 |

Переместить стол в продольном направлении на длину свыше 200 мм при длине перемещения, мм, до |

300 |

0,04 |

0,04 |

0,04 |

0,04 |

0,04 |

|||||||||

|

22 |

500 |

0,07 |

0,09 |

0,09 |

0,10 |

0,10 |

||||||||||

|

23 |

750 |

- |

- |

0,20 |

0,21 |

0,21 |

||||||||||

|

24 |

1000 |

- |

- |

- |

0,31 |

0,31 |

||||||||||

|

25 |

1500 |

- |

- |

- |

- |

0,47 |

||||||||||

|

Индекс |

а |

б |

в |

г |

д |

|||||||||||

Примечания:

1. Время на рабочий ход с пробной стружкой по поз. 6 - 9 устанавливается на многопроходных работах; при обработке одной фрезой нескольких поверхностей в операции, при фрезеровании закрытых плоскостей и выдерживании в таких случаях точных размеров по обрабатываемой поверхности (допуск £ 0,2 мм).

2. При выполнении работы с установкой фрезы в двух направлениях к времени по карте следует добавлять 0,10 мин.

Вспомогательное время на контрольные измерения |

Горизонтально-, вертикально- и универсально-фрезерные станки |

||||||||

Карта 6 |

Листов 2 |

Лист 1 |

|||||||

|

№ позиции |

Измерительный инструмент |

Точность измерения |

Измеряемый размер, мм, до |

||||||

|

50 |

100 |

200 |

500 |

1000 |

|||||

|

Время, мин |

|||||||||

|

1 |

Линейка масштабная |

- |

0,056 |

0,06 |

0,07 |

0,10 |

0,13 |

||

|

2 |

Угольник |

- |

0,09 |

0,12 |

0,15 |

0,28 |

- |

||

|

3 |

Угломер универсальный |

До 5¢ |

0,23 |

- |

- |

- |

|||

|

4 |

Св. 5¢ |

0,20 |

- |

- |

- |

||||

|

5 |

Шаблон или скоба линейная односторонняя |

0,2 - 0,5 мм |

0,06 |

0,07 |

0,08 |

0,10 |

0,12 |

||

|

6 |

< 0,2 мм |

0,08 |

0,10 |

0,12 |

0,15 |

0,17 |

|||

|

7 |

Шаблон линейный двухсторонний |

0,2 - 0,5 мм |

0,07 |

0,08 |

0,10 |

0,12 |

0,15 |

||

|

8 |

< 0,2 мм |

0,09 |

0,11 |

0,13 |

0,17 |

0,21 |

|||

|

9 |

Шаблон фасонный простой |

0,15 - 0,25 мм |

0,08 |

0,09 |

0,11 |

0,14 |

- |

||

|

10 |

< 0,15 мм |

0,11 |

0,13 |

0,16 |

0,20 |

- |

|||

|

11 |

Шаблон фасонный сложного профиля |

0,15 - 0,25 мм |

0,11 |

0,13 |

0,14 |

0,17 |

- |

||

|

12 |

< 0,15 мм |

0,20 |

0,23 |

0,26 |

0,31 |

- |

|||

|

Индекс |

|

а |

б |

в |

г |

д |

|||

|

Горизонтально-, вертикально- и универсально-фрезерные станки |

|||||||||||

|

Карта 6 |

Листов 2 |

Лист 2 |

|||||||||

|

№ позиции |

Измерительный инструмент |

Точность измерения, мм |

Измеряемый размер, мм, до |

Длина измеряемой поверхности, мм, до |

|||||||

|

50 |

100 |

200 |

500 |

1000 |

|||||||

|

Время, мин |

|||||||||||

|

13 |

Штангенциркуль |

0,1 мм |

10 |

0,07 |

0,07 |

0,08 |

0,10 |

- |

|||

|

14 |

25 |

0,08 |

0,08 |

0,10 |

0,12 |

0,17 |

|||||

|

15 |

50 |

0,10 |

0,12 |

0,14 |

0,18 |

0,22 |

|||||

|

16 |

100 |

0,11 |

0,14 |

0,16 |

0,24 |

0,29 |

|||||

|

17 |

200 |

0,13 |

0,16 |

0,19 |

0,31 |

0,38 |

|||||

|

18 |

300 |

0,18 |

0,18 |

- |

- |

- |

|||||

|

19 |

400 |

0,21 |

- |

- |

- |

||||||

|

20 |

600 |

А |

0,28 |

- |

- |

- |

|||||

|

21 |

Б |

0,34 |

- |

- |

- |

||||||

|

22 |

800 |

А |

0,33 |

- |

- |

- |

|||||

|

23 |

Б |

0,40 |

- |

- |

- |

||||||

|

24 |

1000 |

А |

0,38 |

- |

- |

- |

|||||

|

25 |

Б |

0,46 |

- |

- |

- |

||||||

|

Индекс |

|

а |

б |

в |

г |

д |

|||||

Периодичность контрольных измерений детали на операцию |

Горизонтально-, вертикально- и универсально-фрезерные станки |

||||||

Карта 7 |

Листов 1 |

Лист 1 |

|||||

|

№ позиции |

Вид обрабатываемой поверхности |

Точность измерения, мм, до |

Измеряемый размер, мм, до |

Способ достижения размеров обработки |

|||

|

Работа инструментом, установленным на размер |

Работа с пробными стружками или по лимбу |

||||||

|

Коэффициент периодичности промеров |

|||||||

|

1 |

Плоскости |

0,1 |

50 |

0,3 |

0,8 |

||

|

2 |

200 |

0,4 |

0,9 |

||||

|

3 |

Свыше 200 |

0,5 |

1,0 |

||||

|

4 |

0,2 |

50 |

0,2 |

0,7 |

|||

|

5 |

200 |

0,3 |

0,9 |

||||

|

6 |

Свыше 200 |

0,4 |

0,9 |

||||

|

7 |

0,5 |

50 |

0,1 |

0,5 |

|||

|

8 |

200 |

0,2 |

0,6 |

||||

|

9 |

Свыше 200 |

0,3 |

0,7 |

||||

|

10 |

Свыше 0,5 |

50 |

0,1 |

0,4 |

|||

|

И |

200 |

0,5 |

|||||

|

12 |

Свыше 200 |

0,2 |

0,6 |

||||

Примечания:

1. Периодичность промеров выражена коэффициентами ко времени на контрольные измерения деталей, подвергающихся измерениям.

2. Время, взятое из карты 6, следует умножить на коэффициенты данной карты.

3. Указанная периодичность промеров при обработке плоскостей относится к случаям, когда на столе измеряется одна деталь. При установке на столе одновременно нескольких деталей промерять следует одну или несколько из общего числа в зависимости от точности обработки.

|

Основное время на 100 мм расчетной длины Фрезерование плоскостей, Rz 80, 14 - 12 квалитет, Rz 40, 11 квалитетЧугун серый, 180 - 220 НВ |

Горизонтально-, вертикально- и универсально-фрезерные станки |

|||||||||||

|

Фрезы торцовые с пластинами ВК8 |

||||||||||||

Карта 8 |

Листов 3 |

Лист 1 |

||||||||||

|

№ позиции |

Диаметр фрезы D, мм, и число зубьев Z |

Ширина обрабатываемой поверхности В, мм, до |

Глубина резания t, мм |

Величина врезания и перебега, l1, мм |

Rz 80, 14 - 12 квалитет |

Rz 40, 11 квалитет |

|

|||||

|

Режимы резания |

tо100, мин. |

Режимы резания |

tо100, мин. |

|||||||||

|

n, об\мин |

Sм, мм/мин |

V, м/мин |

n, об\мин |

Sм, мм/мин |

V, м/мин |

|||||||

|

Для станков мощностью 4,8 кВт |

||||||||||||

|

1 |

80 10 |

48 |

3 |

13 |

380 |

750 |

95 |

0,13 |

600 |

480 |

151 |

0,21 |

|

2 |

5 |

240 |

480 |

60 |

0,20 |

380 |

300 |

95 |

0,33 |

|||

|

3 |

100 10 |

60 |

3 |

300 |

600 |

94 |

0,16 |

480 |

380 |

151 |

0,26 |

|

|

4 |

5 |

190 |

380 |

60 |

0,26 |

380 |

300 |

119 |

0,33 |

|||

|

5 |

125 12 |

75 |

3 |

18 |

480 |

75 |

0,21 |

149 |

||||

|

6 |

5 |

150 |

300 |

59 |

0,33 |

240 |

190 |

94 |

0,52 |

|||

|

Для станков мощностью 7,5 кВт |

||||||||||||

|

7 |

80 10 |

48 |

3 |

13 |

480 |

960 |

120 |

0,11 |

600 |

480 |

151 |

0,21 |

|

8 |

5 |

380 |

750 |

95 |

0,13 |

480 |

390 |

120 |

0,26 |

|||

|

9 |

8 |

240 |

480 |

60 |

0,20 |

380 |

300 |

95 |

0,33 |

|||

|

10 |

100 10 |

60 |

3 |

380 |

750 |

119 |

0,13 |

480 |

380 |

151 |

0,26 |

|

|

11 |

5 |

300 |

600 |

94 |

0,16 |

380 |

300 |

119 |

0,33 |

|||

|

12 |

8 |

190 |

380 |

60 |

0,26 |

300 |

240 |

94 |

0,41 |

|||

|

13 |

125 12 |

75 |

3 |

18 |

300 |

750 |

118 |

0,13 |

380 |

300 |

149 |

0,33 |

|

14 |

5 |

190 |

480 |

75 |

0,20 |

300 |

240 |

118 |

0,41 |

|||

|

15 |

8 |

120 |

300 |

47 |

0,33 |

240 |

190 |

94 |

0,52 |

|||

|

Индекс |

а |

|

б |

|||||||||

|

Основное время на 100 мм расчетной длины Фрезерование плоскостей, Rz 80, 14 - 12 квалитет, Rz 40, 11 квалитет Чугун серый, 180 - 220 НВ |

Горизонтально-, вертикально- и универсально-фрезерные станки |

|||||||||||||||||||||

|

Фрезы торцовые с пластинами ВК8 |

||||||||||||||||||||||

|

Карта 8 |

Листов 3 |

Лист 2 |

||||||||||||||||||||

|

№ позиции |

Диаметр фрезы D, мм, и число зубьев Z |

Ширина обрабатываемой поверхности В, мм, до |

Глубина резания t, мм |

Величина врезания и перебега, l1, мм |

Rz80, 14 - 12 квалитет |

Rz 40, 11 квалитет |

||||||||||||||||

|

Режимы резания |

tо100, мин. |

Режимы резания |

tо100, мин. |

|||||||||||||||||||

|

n, об\мин |

Sм, мм/мин |

V, м/мин |

n, об\мин |

Sм, мм/мин |

V, м/мин |

|||||||||||||||||

|

16 |

160 16 |

112 |

3 |

31 |

150 |

480 |

75 |

0,21 |

300 |

240 |

151 |

0,41 |

||||||||||

|

17 |

5 |

96 |

300 |

48 |

0,33 |

240 |

190 |

120 |

0,52 |

|||||||||||||

|

18 |

8 |

190 |

0,52 |

150 |

120 |

75 |

0,83 |

|||||||||||||||

|

Для станков мощностью 10 кВт |

||||||||||||||||||||||

|

19 |

100 10 |

60 |

3 |

13 |

380 |

960 |

119 |

0,10 |

480 |

380 |

151 |

0,26 |

||||||||||

|

20 |

5 |

300 |

750 |

94 |

0,13 |

|||||||||||||||||

|

21 |

8 |

190 |

480 |

60 |

0,21 |

380 |

300 |

119 |

0,33 |

|||||||||||||

|

22 |

125 12 |

75 |

3 |

18 |

300 |

900 |

118 |

0,11 |

149 |

|||||||||||||

|

23 |

5 |

190 |

600 |

75 |

0,16 |

300 |

240 |

118 |

0,41 |

|||||||||||||

|

24 |

8 |

150 |

480 |

59 |

0,20 |

|||||||||||||||||

|

25 |

160 16 |

112 |

3 |

31 |

600 |

75 |

0,17 |

151 |

||||||||||||||

|

26 |

5 |

96 |

380 |

48 |

0,26 |

|||||||||||||||||

|

27 |

8 |

240 |

0,41 |

240 |

190 |

120 |

0,52 |

|||||||||||||||

|

28 |

200 20 |

140 |

3 |

33 |

480 |

60 |

0,20 |

151 |

||||||||||||||

|

29 |

5 |

75 |

380 |

47 |

0,33 |

190 |

150 |

119 |

0,66 |

|||||||||||||

|

30 |

8 |

190 |

0,52 |

150 |

120 |

94 |

0,83 |

|||||||||||||||

|

Для станков мощностью 15 кВт |

||||||||||||||||||||||

|

31 |

100 10 |

60 |

3 |

13 |

380 |

960 |

119 |

0,10 |

480 |

380 |

150 |

0,26 |

||||||||||

|

32 |

5 |

300 |

750 |

94 |

0,13 |

|||||||||||||||||

|

33 |

8 |

240 |

75 |

380 |

300 |

119 |

0,33 |

|||||||||||||||

|

34 |

125 12 |

75 |

3 |

18 |

300 |

960 |

118 |

0,11 |

480 |

380 |

188 |

0,26 |

||||||||||

|

35 |

5 |

240 |

750 |

94 |

0,13 |

380 |

300 |

149 |

0,33 |

|||||||||||||

|

36 |

8 |

190 |

600 |

75 |

0,17 |

300 |

240 |

118 |

0,41 |

|||||||||||||

|

37 |

160 16 |

112 |

3 |

31 |

750 |

95 |

0,13 |

151 |

||||||||||||||

|

38 |

5 |

150 |

600 |

75 |

0,17 |

240 |

190 |

120 |

0,52 |

|||||||||||||

|

39 |

8 |

|||||||||||||||||||||

|

40 |

200 20 |

140 |

3 |

33 |

150 |

750 |

94 |

0,13 |

151 |

|||||||||||||

|

41 |

5 |

96 |

480 |

60 |

0,20 |

|||||||||||||||||

|

42 |

8 |

300 |

0,33 |

190 |

150 |

119 |

0,66 |

|||||||||||||||

|

43 |

250 24 |

190 |

3 |

54 |

96 |

600 |

75 |

0,17 |

190 |

150 |

149 |

0,66 |

||||||||||

|

44 |

5 |

60 |

380 |

47 |

0,26 |

150 |

120 |

117 |

0,83 |

|||||||||||||

|

45 |

8 |

240 |

0,41 |

|||||||||||||||||||

|

46 |