МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ОТЛИВКИ ИЗ КОВКОГО ЧУГУНА Общие технические условия Malleable iron castings. General specifications |

ГОСТ |

Дата введения 01.01.81

Настоящий стандарт распространяется на отливки из ковкого чугуна, изготовленные из белого чугуна и подвергнутые термической обработке с целью получения необходимых механических свойств и микроструктуры, состоящие из феррита и перлита в различных соотношениях и углерода отжига.

1. МАРКИ

1.1. В зависимости от состава микроструктуры металлической основы ковкий чугун делят на ферритный (Ф) и перлитный (П) классы.

1.2. Отливки изготовляют из ковкого чугуна следующих марок:

КЧ 30-6; КЧ 33-8; КЧ 35-10; КЧ 37-12 ферритного класса, характеризующегося ферритной или ферритно-перлитной микроструктурной металлической основы;

КЧ 45-7; КЧ 50-5; КЧ 55-4; КЧ 60-3; КЧ 65-3; КЧ 70-2; КЧ 80-1,5 перлитного класса, характеризующегося в основном перлитной микроструктурой металлической основы.

Химический состав для отливок из ковкого чугуна ферритного и перлитного классов приведен в приложении.

2. СОРТАМЕНТ

2.1. Форма и размеры отливок должны соответствовать чертежам, утвержденным в установленном порядке.

Предельные отклонения по размерам и массе, припуски на механическую обработку должны соответствовать требованиям ГОСТ 26645, формовочные уклоны - требованиям ГОСТ 3212.

Примеры условных обозначений

Отливка из ковкого чугуна марки КЧ 30-6 ферритного класса:

Отливка КЧ 30-6-Ф ГОСТ 1215-79

Отливка из ковкого чугуна марки КЧ 60-3 перлитного класса:

Отливка КЧ 60-3-П ГОСТ 1215-79

(Измененная редакция, Изм. № 2).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Отливки из ковкого чугуна должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 26358, нормативно-технической документации (НТД) на конкретные отливки по чертежам, утвержденным в установленном порядке.

(Измененная редакция, Изм. № 2).

3.2. Механические свойства чугуна ферритного и перлитного классов должны соответствовать требованиям, указанным в табл. 1.

Таблица 1

|

Временное сопротивление |

Относительное удлинение, %, не менее |

Твердость по |

|

|

КЧ 30-6 |

294 (30) |

6 |

100 - 163 |

|

КЧ 33-8 |

323 (33) |

8 |

100 - 163 |

|

КЧ 35-10 |

333 (35) |

10 |

100 - 163 |

|

КЧ 37-12 |

362 (37) |

12 |

110 - 163 |

|

КЧ 45-7 |

441 (45) |

7* |

150 - 207 |

|

КЧ 50-5 |

490 (50) |

5* |

170 - 230 |

|

КЧ 55-4 |

539 (55) |

4* |

192 - 241 |

|

КЧ 60-3 |

588 (60) |

3 |

200 - 269 |

|

КЧ 65-3 |

637 (65) |

3 |

212 - 269 |

|

КЧ 70-2 |

686 (70) |

2 |

241 - 285 |

|

КЧ 80-1,5 |

784 (80) |

1,5 |

270 - 320 |

* По согласованию изготовителя с потребителем допускается понижение на 1 %.

3.3. На поверхности отливок из ковкого чугуна допускаются перлитная кайма и обезуглероженный слой суммарной толщиной до 1,2 мм.

3.4. (Исключен, Изм. № 2).

3.5. Размеры и вид допускаемых к исправлению дефектов и дефектов, допускаемых на отливках без исправления, а также условия допускаемых отклонений должны быть установлены в НТД на конкретные отливки.

Вид, количество, размеры и расположение дефектов на необрабатываемых и механически обрабатываемых поверхностях отливок должны быть установлены в НТД на отливку.

(Измененная редакция, Изм. № 2).

3.6. (Исключен, Изм. № 2).

4. ПРИЕМКА

Правила приемки должны соответствовать требованиям ГОСТ 26358, разд. 2.

(Измененная редакция, Изм. № 2).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Для проверки механических свойств чугуна отливают контрольные образцы. Для партии отливок из одной плавки отливают 8 образцов в середине разливки. При установившемся технологическом процессе плавки отливают по 4 образца два раза в сутки.

5.2. Контрольные образцы отливают горизонтально в одинаковые с отливками формы. Для отливок, отлитых в сырых формах, допускается заливка образцов в сухие формы.

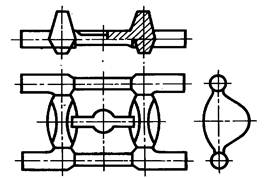

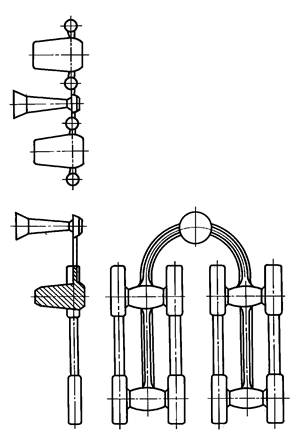

Рекомендуемые схемы заливки образцов представлены на черт. 1 и 2.

5.3 Из отлитых образцов составляют четыре комплекта: два для первичных испытаний и два на случай испытания после повторной термической обработки.

5.4. Каждый образец должен иметь маркировку с указанием номера плавки или даты и порядкового номера отливки образцов. Все одновременно отлитые образцы должны иметь один и тот же порядковый номер.

Результаты испытаний образцов, имеющих пороки, получаемые во время отливки (раковины, посторонние включения, трещины и др.), механической обработки или испытания, не учитываются.

Дефектные образцы должны быть заменены новыми или из той же партии.

(Измененная редакция, Изм. № 2).

5.5. Устанавливается основной размер контрольного образца, диаметр расчетной части которого равен 16 мм, а длина расчетной части - 50 мм.

|

Черт. 1 |

Черт. 2 |

По согласованию изготовителя с потребителем могут быть выбраны другие размеры образцов, указанные в табл. 2, в зависимости от преобладающей толщины тела отливок партии.

Таблица 2

мм

|

Диаметр расчетной части контрольных образцов |

|

|

До 12 |

8 |

|

От 12 до 20 |

12 |

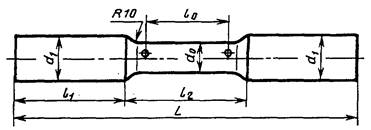

5.6. Форма и размеры контрольных образцов приведены на черт. 3 и в табл. 3.

Черт. 3

Таблица 3

мм

|

Размеры |

|||||

|

d1 |

L |

l0 |

l1 |

l2 |

|

|

16 |

20 |

190 |

50 |

60 |

70 |

|

12 |

16 |

150 |

36 |

50 |

50 |

|

8 |

12 |

105 |

25 |

35 |

35 |

Примечания:

1. Форма и размеры головок образцов могут быть изменены в соответствии с формой и размерами зажимного устройства разрывной машины.

2. Отклонения диаметра контрольного образца в любом сечении расчетной части не должны превышать ±0,5 мм.

Расчетный диаметр образца измеряется при испытании с точностью до 0,1 мм. Смещение по линии разъема допускается до 0,2 мм на сторону.

5.7. Допускается образцы вырезать непосредственно из отливок. Нормы механических свойств в этом случае должны быть установлены в НТД на конкретную отливку.

5.8. Испытаниям на разрыв подвергают один из четырех комплектов контрольных образцов. Испытания проводят с точностью до 9,8 МПа (1 кгс/мм2).

5.9. Механические испытания проводят в соответствии с ГОСТ 27208, ГОСТ 1497.

(Измененная редакция, Изм. № 1).

5.10. Определение твердости по ГОСТ 9012.

5.11. Определение микроструктуры по ГОСТ 3443.

5.12. Определение химического состава - по ГОСТ 12344 - 12356, ГОСТ 12362 - ГОСТ 12365, ГОСТ 22536.0 - ГОСТ 22536.12, ГОСТ 27809.

(Измененная редакция, Изм. № 1, 2).

5.13. Определение шероховатости поверхности отливок по ГОСТ 2789.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Маркировка, упаковка, транспортирование и хранение должны соответствовать требованиям ГОСТ 26358, разд. 4.

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ

Справочное

|

Марка чугуна |

Способ выплавки |

Химический состав, % |

||||||

|

Углерод |

Кремний |

Массовая доля углерода и кремния |

Марганец |

Фосфор |

Сера |

Хром |

||

|

|

|

Ферритного класса |

||||||

|

КЧ 30-6; |

Вагранка |

2,6 - 2,9 |

1,0 - 1,6 |

3,7 - 4,2 |

0,4 - 0,6 |

0,18 |

0,20 |

0,08 |

|

КЧ 33-8 |

||||||||

|

КЧ 35-10; |

Вагранка- электропечь |

2,5 - 2,8 |

1,1 - 1,3 |

3,6 - 4,0 |

0,3 - 0,6 |

0,12 |

0,20 |

0,06 |

|

КЧ 37-12 |

Электропечь-электропечь |

2,4 - 2,7 |

1,2 - 1,4 |

3,6 - 4,0 |

0,2 - 0,4 |

0,12 |

0,06 |

0,06 |

|

Перлитного класса |

||||||||

|

КЧ 45-7; |

Вагранка- электропечь |

2,5 - 2,8 |

1,1 - 1,3 |

3,6 - 3,9 |

0,3 - 1,0 |

0,10 |

0,20 |

0,08 |

|

КЧ 50-5; |

||||||||

|

КЧ 55-4 |

||||||||

|

КЧ 60-3; |

||||||||

|

КЧ 65-3; |

Электропечь-электропечь |

2,4 - 2,7 |

1,2 - 1,4 |

3,6 - 3,9 |

0,3 - 1,0 |

0,10 |

0,06 |

0,08 |

|

КЧ 70-2; |

||||||||

|

КЧ 80-1,5 |

||||||||

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством автомобильной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 14.09.79 № 3570

3. Срок проверки - 1992 г.

4. ВЗАМЕН ГОСТ 1215-59

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

|

|

6. Ограничение срока действия снято по протоколу № 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ИЗДАНИЕ с Изменениями № 1, 2, утвержденными в сентябре 1988 г., июле 1990 г. (ИУС 12-88, 11-90)