РЕКОМЕНДАЦИИ

ФОРМИРОВАНИЕ ОСНАЩЕНИЯ ТЕХНОЛОГИЧЕСКИХ

ОПЕРАЦИЙ ОБРАБОТКИ РЕЗАНИЕМ

Р 50-29-87

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РЕКОМЕНДАЦИИ

|

ФОРМИРОВАНИЕ ОСНАЩЕНИЯ |

Р 50-29-87 |

Дата введения 01.01.89

Рекомендации (Р) разработаны в соответствии с заданием 6.02 ПКС «Автоматические линии, автоматы, полуавтоматы, прогрессивные металлорежущие станки, в том числе станки с ЧПУ для машиностроения и металлообработки» и являются развитием комплекса документов РД 50-533-85 - РД 50-536-85, устанавливающих единый методический подход к созданию автоматизированных информационно-поисковых систем (АИПС), используемых для выбора станочных приспособлений на стадии технологической подготовки производства (ТПП).

Настоящий документ дополняет указанный комплекс РД, устанавливая требования к созданию более сложных АИПС, предназначенных для выбора экономически эффективного технологического оснащения (оборудования, приспособлений, инструмента) операций обработки резанием.

Комплекс РД в совокупности с настоящими Р обеспечивают внедрение ГОСТ 22771-77, ГОСТ 14.301-83, ГОСТ 14.408-83, ГОСТ 14.409-75, ГОСТ 14.411-77, ГОСТ 14.412-79 и ГОСТ 14.414-79 в части построения и примечания ИПС для автоматизированного решения установленных задач.

Р предназначены для работников служб ТПП, осуществляющих разработку и внедрение ИПС технологического назначения на предприятиях, имеющих серийный и единичный тип производства.

В основу работы положен опыт разработки и применения АИПС, функционирующих на ряде предприятий.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящий документ разработан с целью унификации работ, связанных с созданием АИПС по выбору технологического оснащения.

АИПС по выбору технологического оснащения является основной подсистемой в рамках автоматизированной системы технологической подготовки производства (АСТПП), определяющей возможности ее автоматизации и оптимизации функционирования.

1.2. Особенностью предлагаемого подхода к разработке АИПС по выбору технологического оснащения является учет в процессе поиска экономических показателей выбираемых объектов.

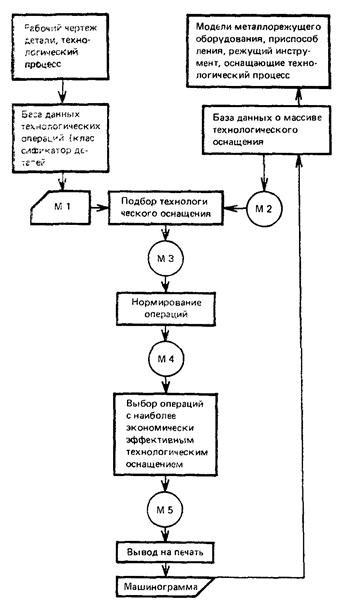

Укрупненная структурная схема АИПС показана на рис. 1.

Рис. 1. Структурная схема системы формирования экономически эффективного оснащения операций обработки резанием

В состав АИПС входят три подсистемы:

подсистема подбора технологического оснащения;

подсистема нормирования;

подсистема выбора экономически эффективного оснащения.

Входом первой подсистемы является информация о совокупности конструктивно-технологических свойств вновь осваиваемых деталей изделия, поставленного на производство (ОДИ), определяемых их рабочими чертежами. Идентификация ОДИ с массивом типовых деталей, подобных по конструктивно-технологическим признакам, осуществляется по методике, представленной в РД 50-536-85.

Правила формирования массивов подобных типовых деталей с формализованным описанием в виде комплексных цифровых кодов их конструктивно-технологических признаков и способов обработки установлены по РД 50-534-85.

При наличии детали-аналога по всем классификационным признакам, образующим структуру комплексного кода ОДИ (полный аналог), осуществляется поиск технологического оснащения, ранее использованного для удовлетворения указанных признаков. Результаты поиска распечатываются.

Если полный аналог ОДИ отсутствует, то выбор технологического оснащения на основании известных массивов оборудования, приспособлений и режущего инструмента осуществляется с учетом вариантов получения обрабатываемых поверхностей.

Во второй подсистеме осуществляется нормирование (определение штучно-калькуляционного времени - tш.к) выбранных технологических операций, отличающихся вариантами технологического оснащения.

В третьей подсистеме производится выбор варианта обработки ОДИ на основании сопоставления по критерию экономической эффективности нескольких взаимозаменяемых вариантов получения каждой из обрабатываемых поверхностей. Результаты поиска распечатываются.

2. ПОСТРОЕНИЕ ИНФОРМАЦИОННОГО МАССИВА АИПС

2.1. Состав информационного массива подсистемы подбора технологического оснащения определяется формализованной информацией о массивах:

технологических операций,

технологического оборудования,

станочных приспособлений,

режущего инструмента.

Формализованная информация о каждом элементе, входящем в указанные массивы, представляется в виде комплексных цифровых кодов, описывающих классификационные признаки, которые определяют применяемость и эффективное использование этих элементов.

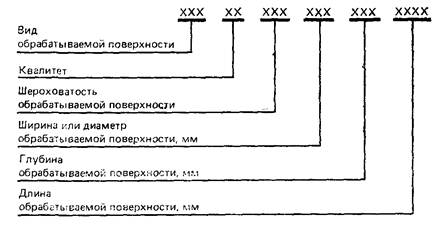

2.2. Структура и длина комплексного кода, определяющего классификационные признаки деталей и технологию их обработки, приведены на рис. 2.

Первые три признака определяют характер производства конкретного типоразмера ОДИ;

четвертый, пятый и десятый признаки соответствуют подразделению деталей на классы, подклассы и группы, установленные классификаторами ЕСКД;

шестой, седьмой, девятый признаки по содержанию соответствуют основным технологическим признакам «Технологического классификатора деталей машиностроения и приборостроения (ТКД)», а восьмой - один из признаков технологической классификации деталей по ТКД;

Рис. 2. Структура и длина комплексного кода, определяющего классификационные признаки детали и технологию ее обработки

одиннадцатый признак используется для идентификации детали с ранее обработанными;

двенадцатый признак включает признаки технологической классификации деталей по ТКД - квалитет, параметр шероховатости, степень точности.

Длина кода признака «Обозначение детали» определяется по ГОСТ 2.201-80 или номером чертежа детали принятом на предприятии и обозначается цифрами 1 - 13.

Длина кода признака «Годовая программа выпуска», обозначаемого цифрами 14 - 20. определяется установленным количеством деталей рассматриваемой разновидности, обрабатываемых за год.

Длина кода признака «Количество деталей в партии», обозначаемого цифрами 21 - 23, соответствует количеству деталей в партии.

Длина кода признака «Основная геометрическая форма детали», обозначаемого цифрами 24 и 25, а признака «Функция, параметры и наименование», обозначаемого цифрами 26 и 27, устанавливается табл. 1.

Классификация и кодирование детали по признакам: «Основная геометрическая форма (класс)», «Функция, параметры и наименование»

|

код |

Наименование подкласса |

Код подкласса |

|

|

Тела вращения |

71 |

Валы |

01 |

|

Втулки |

02 |

||

|

Кольца |

03 |

||

|

Фланцы |

04 |

||

|

Диски |

05 |

||

|

- |

06 |

||

|

72 |

Колеса зубчатые |

01 |

|

|

Трубы |

02 |

||

|

Секторы и сегменты |

03 |

||

|

- |

04 |

||

|

Не тела вращения |

73 |

Корпуса |

01 |

|

Кронштейны |

02 |

||

|

- |

03 |

||

|

74 |

Планки |

01 |

|

|

Направляющие |

02 |

||

|

Рычаги |

03 |

||

|

Лопатки турбинные |

04 |

||

|

- |

05 |

С целью решения поставленных в Р задач детали в отличие от классификатора ЕСКД объединены в подклассы по общности технологии их изготовления, а признак «Размерная характеристика», обозначаемый цифрой 28, кодируется по табл. 2.

Классификация и кодирование детали по признаку «Размерная характеристика»

|

Габаритная характеристика |

Габаритные параметры, в мм |

Код |

|

|

Детали |

Мелкие и средние |

Максимальный из трех параметров l, h, b < 300 |

1 |

|

Более крупные |

Один из трех параметров 300 ≤ l, h, b < 1000 |

2 |

|

|

Самые крупные |

Один из трех параметров l, h, b > 1000 |

3 |

Примечание. l - длина; b - ширина; h - высота.

Длина кода признака «Вид детали по технологическому методу изготовления», обозначаемого цифрой 29, устанавливается в соответствии с ТКД по табл. 3.

Классификация и кодирование деталей по признаку «Вид детали по технологическому методу изготовления»

|

Код |

|

|

Изготавливаемая литьем |

1 |

|

Изготавливаемая ковкой и объемной штамповкой |

2 |

|

Изготавливаемая листовой штамповкой |

3 |

|

Обрабатываемая резанием |

4 |

|

Термически обрабатываемая |

5 |

|

Изготавливаемая формообразованием из полимерных материалов, керамики, стекла и резины |

6 |

|

С покрытием |

7 |

|

Обрабатываемая электрофизически |

8 |

|

Изготавливаемая порошковой металлургией |

9 |

Длина кода признака «Вид исходной заготовки», обозначаемого цифрами 30 и 31, устанавливается в соответствии с ТКД по табл. 4.

Классификация и кодирование детали по признаку «Вид исходной заготовки»

|

Вид заготовки |

|||||||||

|

10 |

Заготовка, полученная литьем |

||||||||

|

11 |

Литье |

в песчаную форму |

|||||||

|

12 |

в форму из жидких самотвердеющих смесей |

||||||||

|

13 |

в песчаную форму, изготовленную под высоким удельным давлением |

||||||||

|

14 |

в металлическую форму |

||||||||

|

15 |

полученная центробежным методом |

||||||||

|

16 |

в оболочковую форму |

||||||||

|

17 |

по выплавляемым моделям |

||||||||

|

18 |

штамповкой жидкого металла |

||||||||

|

19 |

под давлением |

||||||||

|

20 |

Заготовка, полученная обработкой детали давлением |

||||||||

|

21 |

Ковка |

на молоте |

|||||||

|

22 |

на прессе |

||||||||

|

23 |

радиальным обжатием |

||||||||

|

24 |

Штамповка |

объемная |

некалиброванная |

||||||

|

25 |

калиброванная |

||||||||

|

26 |

листовая |

||||||||

|

27 |

- |

||||||||

|

28 |

Прессованная штучная заготовка |

||||||||

|

29 |

Заготовка, полученная специальными методами давления (взрывом, в вакууме и т.д.) |

||||||||

|

30 |

Пруток, проволока |

||||||||

|

31 |

Пруток |

круглый |

некалиброванный |

||||||

|

32 |

калиброванный |

||||||||

|

33 |

шестигранный и квадратный |

некалиброванный |

|||||||

|

34 |

калиброванный |

||||||||

|

35 |

Проволока |

круглая |

|||||||

|

36 |

фасонная |

||||||||

|

40 |

Лист, плита, полоса, лента |

||||||||

|

41 |

Лист, плита |

гладкие |

|||||||

|

42 |

волнистые, рифленые, просечно-вытяжные и др. |

||||||||

|

43 |

Полоса, лента |

прямоугольные |

|||||||

|

44 |

фасонные |

||||||||

|

50 |

Труба |

||||||||

|

51 |

Труба |

постоянного сечения |

круглая |

некалиброванная |

|||||

|

52 |

калиброванная |

||||||||

|

53 |

прямоугольная |

||||||||

|

54 |

плавниковая, ребристая |

||||||||

|

55 |

кроме круглой и прямоугольной |

||||||||

|

56 |

кроме плавниковой и ребристой |

||||||||

|

переменного сечения |

|||||||||

|

60 |

Фасонный и специальный профиль |

||||||||

|

61 |

Фасонный профиль: |

||||||||

|

угловой, швеллерный, тавровый, зетовый, рельсовый |

|||||||||

|

65 |

Специальный профиль |

постоянный |

|||||||

|

66 |

периодический |

круглого поперечного сечения |

|||||||

|

67 |

некруглого поперечного сечения |

||||||||

|

68 |

- |

||||||||

|

69 |

- |

||||||||

|

70 |

- |

||||||||

Длина кода признака «Группа материала», обозначаемого цифрами 31 и 33, устанавливается в соответствии с ТКД по табл. 5.

Длина и значность кода признака «Конструктивно-технологические особенности (группа)», обозначаемого цифрами 34 и 35, устанавливается для деталей подкласса рычаги по табл. 6. (таблицы кодирования деталей других подклассов из-за значительного их объема не приводятся).

Таблица 5

Классификация и кодирование детали по признаку «Группа материала»

|

Наименование групп материала |

|||||

|

01 |

Стали углеродистые |

||||

|

02 |

Стали углеродистые конструкционные с предельным содержанием углерода, % |

св. 0,1 до 0,25 включ. |

|||

|

03 |

св. 0,25 до 0,35 включ. |

||||

|

04 |

св. 0,35 |

||||

|

08 |

Стали инструментальные углеродистые |

||||

|

10 |

Стали легированные (кроме сталей с особыми физическими свойствами) |

||||

|

11 |

Стали конструкционные |

низколегированные |

|||

|

12 |

легированные |

||||

|

18 |

Стали инструментальные |

легированные |

|||

|

19 |

быстрорежущие |

||||

|

20 |

Стали и сплавы легированные с особыми физическими свойствами |

||||

|

21 |

Высоколегированные стали и сплавы коррозионностойкие, жаростойкие и жаропрочные, кавитационно-стойкие, износостойкие, высокопрочные, сверх высокопрочные, а также низко-средние и высоколегированные теплоустойчивые |

||||

|

23 |

Сплавы с высоким электрическим сопротивлением |

||||

|

25 |

Прецизионные сплавы с заданными свойствами упругости, с заданным температурным коэффициентом линейного расширения и сверхпроводящие прецизионные сплавы |

||||

|

27 |

Стали и сплавы магнито-мягкие (электротехнические) и магнито-твердые |

||||

|

30 |

Чугуны |

||||

|

31 |

Чугуны |

серые |

простые |

||

|

32 |

модифицированные |

||||

|

33 |

ковкие |

||||

|

34 |

высокопрочные |

||||

|

35 |

с особыми свойствами (кроме указанных кодами 31 - 34) |

||||

|

40 |

Медь, алюминий и сплавы на их основе (сплавы на основе магния) |

||||

|

41 |

Медь |

||||

|

42 |

Сплавы на основе меди |

латунь |

|||

|

43 |

бронза |

||||

|

44 |

медно - никелевые |

||||

|

45 |

Алюминий |

||||

|

46 |

Сплавы на основе алюминия |

||||

|

48 |

Сплавы на основе магния |

||||

|

50 |

Титан, хром, тугоплавкие металлы, цинк, свинец, олово и сплавы на их основе, благородные металлы и их сплавы; биметаллы |

||||

|

51 |

Титан и сплавы на его основе |

||||

|

52 |

Хром и сплавы на его основе |

||||

|

53 |

Никель и сплавы на его основе |

||||

|

54 |

Тугоплавкие металлы и сплавы на их основе |

||||

|

56 |

Цинк и сплавы на его основе |

||||

|

57 |

Свинец, олово и сплавы на их основе |

||||

|

58 |

Благородные металлы и их сплавы |

||||

|

59 |

Биметаллы |

||||

|

60 |

Порошковые материалы |

||||

|

63 |

Порошковые материалы |

конструкционные |

|||

|

64 |

инструментальные твердые сплавы |

||||

|

70 |

Пластмассы, полимеры, синтетические смолы |

||||

|

71 |

Синтетические смолы. Пластмассы на основе синтетических смол и целлюлозы |

термопластичные |

без наполнителя |

||

|

72 |

с порошковым или волокнистым наполнителем или слоистые |

||||

|

73 |

с газообразным наполнителем |

||||

|

74 |

термореактивные |

без наполнителя |

|||

|

75 |

с порошковым наполнителем |

||||

|

76 |

с волокнистым наполнителе |

||||

|

77 |

слоистые |

||||

|

78 |

с газообразным наполнителем |

||||

|

80 |

Резина, древесина и материалы на ее основе, бумажные и текстильные материалы, кожа |

||||

|

81 |

- |

мягкая |

|||

|

82 |

жесткая (эбонитовая) |

||||

|

83 |

пористая |

||||

|

85 |

Древесина и материалы на ее основе |

||||

|

86 |

Бумажные материалы |

||||

|

87 |

Текстильные материалы |

||||

|

88 |

Кожа |

||||

|

90 |

Асбест и материалы на его основе, силикатные, керамические, графит и углеграфитовые материалы, алмазы |

||||

|

91 |

Асбест и материалы на его основе |

||||

|

92 |

Силикатные материалы (стекло, ситалл, каменное стекло) |

||||

|

93 |

Керамические материалы |

||||

|

95 |

Графит и углеграфитовые материалы |

||||

|

96 |

Алмазы |

||||

Классификация и кодирование детали по признаку «Конструктивные и технологические особенности» (группа)

|

Код |

|

|

С одним базовым цилиндрическим отверстием, одним прямым плечом: |

|

|

неплоский |

01 |

|

плоский |

02 |

|

С одним базовым цилиндрическим отверстием, двумя прямыми плечами: |

|

|

неплоский |

03 |

|

плоский |

04 |

|

С одним базовым цилиндрическим отверстием, двумя изогнутыми плечами: |

|

|

неплоский |

05 |

|

плоский |

06 |

|

С одним базовым фасонным отверстием, одним прямым плечом, неплоский |

07 |

|

С одним базовым фасонным отверстием, одним изогнутым плечом, неплоский |

08 |

|

С двумя базовыми отверстиями (цилиндрическое и фасонное), двумя плечами (прямые и изогнутые), плоский |

09 |

|

С двумя базовыми цилиндрическими отверстиями, одним плечом, неплоский |

10 |

|

С двумя базовыми цилиндрическими отверстиями, одним прямым плечом: |

|

|

неплоский |

11 |

|

плоский |

12 |

|

С тремя базовыми цилиндрическими отверстиями, двумя прямыми плечами: |

|

|

неплоский |

13 |

|

плоский |

14 |

|

изогнутый |

15 |

При наличии в информационном массиве типовой детали ее код указывается в части комплексного кода, обозначенного цифрами 36 - 48.

В состав комплексного кода включены характеристики всех разновидностей обрабатываемых поверхностей с учетом их комбинированной обработки.

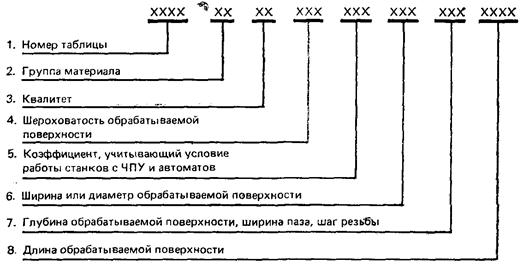

Характеристика каждой обрабатываемой поверхности представляется кодом, учитывающим ее вид, размерные параметры и качество обработки. Структура кода представлена на рис. 3.

Рис. 3. Структура и длина кода, определяющего классификационные признаки, характеризующие обрабатываемую поверхность

Обозначение вида обрабатываемой поверхности осуществляется по правилам, установленным РД 50-534-85, с использованием массивов технологических операций, подобных представленным в табл. 4 и 5 РД 50-534-85.

Значность кодов признаков «Квалитет» и «Шероховатость обрабатываемой поверхности» устанавливается, соответственно, с помощью кодировочных табл. 7 и 8.

Классификация и кодирование деталей по признаку «Квалитет размерной точности обрабатываемой поверхности»

|

Код |

Квалитет |

Код |

|

|

Выше 1Т0 |

00 |

Выше 1Т10 |

10 |

|

» 1Т1 |

01 |

» 1Т11 |

11 |

|

» 1Т2 |

02 |

» 1Т12 |

12 |

|

» 1Т3 |

03 |

» 1T13 |

13 |

|

» 1Т4 |

04 |

» 1Т14 |

14 |

|

» 1Т5 |

05 |

» 1Т15 |

15 |

|

» 1Т6 |

06 |

» 1Т16 |

16 |

|

» 1Т7 |

07 |

» 1Т17 |

17 |

|

» 1Т8 |

08 |

Ниже 1Т17 |

18 |

|

» 1Т9 |

09 |

Классификация и кодирование деталей по признаку «Шероховатость обрабатываемой поверхности»

|

Код |

|

|

От 50 до 100 |

100 |

|

» 25 » 50 |

500 |

|

» 12,5 » 25 |

250 |

|

» 6,3 » 12,5 |

125 |

|

» 3,2 » 6,3 |

063 |

|

» 1,60 » 3,2 |

032 |

|

» 0,80 » 1,60 |

160 |

|

» 0,40 » 0,80 |

080 |

|

» 0,20 » 0,40 |

040 |

|

» 0,10 » 0,20 |

020 |

|

» 0,050 » 0,10 |

010 |

|

» 0,025 » 0,050 |

050 |

|

» 0,012 » 0,025 |

025 |

|

» 0,008 » 0,012 |

012 |

|

» 0,008 |

008 |

При кодировании размерных параметров обрабатываемой поверхности используется заготовка и рабочий чертеж детали, где указаны их численные значения в мм.

Комбинированная обработка нескольких поверхностей обозначается описанием всей совокупности обрабатываемых на одной операции поверхностей детали.

Обозначения признаков в табл. 7 и 8 детализированы в сравнении с ТКД, а признаки размерных параметров обрабатываемой поверхности его дополняют с целью решения задач, установленных Р.

Структура кода, определяющего признаки, характеризующие комбинированную обработку нескольких поверхностей, представлена на рис. 4.

Рис. 4. Структура и длина кода, определяющего классификационные признаки, характеризующие комбинированную обработку нескольких поверхностей

2.3. Информация о технологическом оборудовании, станочных приспособлениях и режущем инструменте представляется единым массивом, состоящим из сложных комплексных цифровых кодов, описывающих классификационные признаки всех указанных компонентов технологического оснащения и устанавливающих связь с массивом технологических операций.

Структура комплексного кода технологического оснащения представлена на рис. 5.

Первые шесть признаков устанавливают связь описываемого технологического оснащения с массивом технологических операций, причем, признаки 1 - 5 характеризуют детали, а 6-й признак - технологию ее обработки с использованием данного технологического оснащения. Эти признаки кодируются с помощью рассмотренных выше кодировочных таблиц.

Характеристика технологического оборудования учитывается признаками «Наименование операции» (код обозначен цифрами 9 - 12), «Оптовая цена единицы оборудования» (код обозначен цифрами 13 - 19), «Площадь, занимаемая единицей оборудования» (код обозначен цифрами 20, 21), «Подготовительно-заключительное время на операцию» (код обозначен цифрами 22, 23).

Кодирование по признаку «Наименование операции» осуществляется по классификатору технологических операций машиностроения и приборостроения (КТО).

Значение кодов признаков «Оптовая цена единицы оборудования» и «Площадь, занимаемая единицей оборудования» соответствуют размеру цены единицы оборудования (в рублях) и площади, занимаемой единицей оборудования (с учетом дополнительной) в м2.

Значение кода признака «Подготовительно-заключительное время на операцию» соответствует значениям этого времени в минутах, определяемого по нормативам.

Рис. 5. Структура и длина комплексного кода, определяющего классификационные признаки технологического оснащения и устанавливающего связь с массивом технологических операций

Характеристика технологической оснастки определяется в комплексном коде группой признаков, установленных РД 50-535-85.

Кодирование по признаку «Обозначение приспособления» осуществляется по классификатору ЕСКД класс 29 с добавлением порядкового номера. Длина кода этого признака определяется восемью знаками (24 - 31). При кодировании специальных приспособлений первый знак кода соответствует подклассу, второй - группе, третий - подгруппе, а четвертый - виду приспособления по классификатору ЕСКД, остальные четыре знака соответствуют порядковому номеру приспособления в заданной первыми четырьмя знаками конструктивной разновидности. Полученный код является также номером сборочного чертежа специального приспособления.

Кодирование универсальных приспособлений по первым четырем знакам аналогично специальным, а последующие четыре знака соответствуют порядковому номеру типоразмера того или иного универсального приспособления.

Длина кода признаков «Трудоемкость проектирования приспособления» и «Трудоемкость изготовления приспособления» определяется четырьмя знаками (соответственно 32 - 35 и 36 - 39), а значения кода равны величине трудоемкости проектирования и изготовления в часах.

Длина кодов признаков «Затраты на проектирование приспособления» и «Затраты на изготовление приспособления» определяется четырьмя знаками (соответственно 40 - 43 и 44 - 47), а значения кода равны величине затрат на проектирование и изготовление в рублях.

Длина кода признака «Время на установку детали в приспособление» определяется четырьмя знаками (48, 49, 50, 51), значение кода равно времени установки в минутах.

Характеристика режущего инструмента определяется признаками: «Наименование инструмента», «Материал режущей части инструмента», «Стоимость 1-го часа работы инструмента». Кодирование по признаку «Наименование инструмента» осуществляется по классификатору ЕСКД класс 28 (инструмент режущий). Длина кода этого признака определяется четырьмя знаками (52 - 55). Первый знак определяет подкласс, второй - группу, третий - подгруппу и четвертый - вид инструмента. Длина кода признака «Материал режущей части инструмента» определяется тремя знаками (56 - 58), а значения кода устанавливаются по табл. 9.

Длина кода признака «Стоимость 1-го часа работы инструмента» определяется тремя знаками (59 - 61), а значения кода равны стоимости 1-го часа работы инструмента (в копейках) и определяются по данным предприятия или в случае их отсутствия по нормативам.

Значность кода признака «Номера таблиц нормативов неполного штучного времени» соответствует номерам таблиц нормативов неполного штучного времени, которые применяются для нормирования операции с оснащением, характеризуемым заданными комплексным кодом признаками.

Таблица 9

Классификация и кодирование операций по признаку «Материал режущей части инструмента»

|

Код |

||

|

Твердый сплав ТК |

100 |

|

|

Т5К10 |

101 |

|

|

Т15К6 |

102 |

|

|

Т14К8 |

103 |

|

|

Т15К6Т |

104 |

|

|

Т30К4 |

105 |

|

|

Т5К12В Т17К12 |

106 |

|

|

ВК6 |

151 |

|

|

ВК8 |

152 |

|

|

ВК3 |

153 |

|

|

ВК2 |

154 |

|

|

ВК4 |

155 |

|

|

Р9 |

201 |

|

|

Р18 |

202 |

|

|

Р9К5 |

203 |

|

|

Р18Ф2 |

204 |

|

|

Р10К5Ф5 |

205 |

|

|

Р18К5Ф2 |

206 |

|

|

Р9К10 |

207 |

|

|

Р6М5 |

208 |

|

|

Р6М5К5 |

209 |

|

|

ТН-20 |

210 |

|

|

КНТ-16 |

211 |

|

|

9ХС |

301 |

|

|

У12А |

302 |

|

|

ХВГ |

303 |

|

|

Абразив |

350 |

|

|

В3 |

370 |

|

|

ВОК-60 |

371 |

|

|

Композиты |

01 |

400 |

|

05 |

401 |

|

|

05Д |

403 |

|

|

10 |

404 |

|

|

10Д |

405 |

|

2.4. Осуществляемый в АИПС поиск производится путем сравнения кодов признаков ОДИ: «Основная геометрическая форма (класс)», «Функция, параметры и наименование (подкласс)»; «Размерная характеристика», «Вид детали по технологическому методу изготовления», «Конструкторско-технологические особенности (группа)» и «Вид обрабатываемой поверхности» с соответствующими признаками, входящими в состав комплексных кодов технологического оснащения.

Сравнение указанных признаков с массивом технологических операций позволяет установить состав и последовательность выполнения операций, необходимых для обработки ОДИ, а сравнение признаков с массивом технологического оснащения - состав технологического оснащения, которое может использоваться для реализации технологии обработки ОДИ.

Нормативы неполного штучного времени при обработке отверстия на вертикальном радиально-сверлильном станке, мин

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|||||||||||||

|

10 |

15 |

20 |

30 |

40 |

50 |

60 |

80 |

100 |

125 |

150 |

175 |

200 |

|||||||

|

2012 |

01 |

11 |

020 |

0,11 |

2 |

- |

0,55 |

0,6 |

- |

- |

- |

- |

- |

- |

- |

- |

|||

|

02 |

12 |

040 |

0,13 |

3 |

- |

0,5 |

0,55 |

0,6 |

- |

- |

- |

- |

|||||||

|

03 |

13 |

080 |

5 |

- |

0,5 |

0,55 |

0,6 |

0,75 |

0,95 |

- |

- |

- |

- |

||||||

|

14 |

6 |

- |

0,55 |

0,55 |

0,6 |

0,8 |

0,95 |

- |

- |

- |

- |

||||||||

|

8 |

- |

0,55 |

0,6 |

0,6 |

0,8 |

0,9 |

1,15 |

1,3 |

- |

- |

|||||||||

|

10 |

- |

0,6 |

0,65 |

0,7 |

0,85 |

1,05 |

1,15 |

1,55 |

1,6 |

- |

|||||||||

|

12 |

- |

0,6 |

0,65 |

0,7 |

0,8 |

0,9 |

1,0 |

1,2 |

1,7 |

- |

|||||||||

|

16 |

- |

0,65 |

0,65 |

0,7 |

0,8 |

0,9 |

1,0 |

1,2 |

1,6 |

2,4 |

2,9 |

||||||||

|

20 |

- |

0,65 |

0,7 |

0,8 |

0,9 |

1 |

1,1 |

1,2 |

1,85 |

2,1 |

2,5 |

4,1 |

|||||||

|

25 |

- |

0,65 |

0,7 |

0,75 |

0,85 |

0,95 |

1,05 |

1,15 |

1,4 |

2,1 |

3,1 |

3,7 |

4,3 |

||||||

|

30 |

- |

0,7 |

0,75 |

0,85 |

0,95 |

1,1 |

1,2 |

1,3 |

1,6 |

2,35 |

2,8 |

3,2 |

3,7 |

5,5 |

|||||

При возможности получения обрабатываемых поверхностей ОДИ различными средствами технологического оснащения все они вносятся в поисковую систему для последующего выбора экномически эффективной разновидности (методика выбора аналогична рассмотренной в РД 50-536-85).

3. ПОДСИСТЕМА НОРМИРОВАНИЯ

3.1. Нормирование технологических операций, которым соответствуют выбранные варианты технологического оснащения, осуществляется по формуле

![]() (1)

(1)

где tп.з - подготовительно-заключительное время, мин;

п - количество деталей в партии, шт;

tн.ш - неполное штучное время, мин;

K1 - коэффициент, характеризующий работу на станках с ЧПУ и автоматах;

t’в - время на установку изделия в приспособлении, мин.

Величины tп.з t’в и определяются соответственно 22-й, 23-й и 48 - 51-й цифрами комплексного кода, структура которого показана на рис. 5.

Количество деталей в партии определяется 21-й и 23-й цифрами комплексного кода, структура которого приведена на рис. 2.

Величина tн.ш устанавливается с помощью таблиц нормативов. Пример нормативов tн.ш для операции по обработке деталей из конструкционных углеродистых сталей на вертикальном радиально-сверлильном станке сверлами из Р6М5К5 представлен в табл. 10.

Структура и содержание комплексного кода, характеризующего признаки, определяющего расчет tн.ш приведены на рис. 6.

В табл. 10 вертикальные столбцы обозначены номерами классификационных признаков, указанных на рис. 6.

Признак «Длина обрабатываемой поверхности» представлен перечнем установленных значений от 10 до 200 мм.

В столбцах 1 - 5 приведены значения кодов, определяющих условия, для которых используется табл. 10. Признак «Ширина или диаметр обрабатываемой поверхности» представлен установленными значениями от 2 до 30 мм.

Сочетание значности признаков «Длина обрабатываемой поверхности» (по вертикали) и «Ширина и длина обрабатываемой поверхности» (по горизонтали) определяет расчетную величину tн.ш.

Совокупность таблиц, аналогичных табл. 10, составляет нормативную базу подсистемы нормирования.

Рис. 6. Структура и длина комплексного кода, определяющего классификационные признаки таблиц нормативов неполного штучного времени

Определение tн.ш осуществляется в следующей последовательности.

На первом этапе выполняется поиск нормативных таблиц, соответствующих рассматриваемому виду обработки: массив технологического оснащения, реализующий получение заданного вида обрабатываемой поверхности, сравнивается по значению кода 20-го признака, включенного в комплексный код (рис. 5), с 1-м признаком нормативных таблиц.

На втором этапе производится выбор нормативной таблицы, соответствующей заданным условиям обработки: сравнивается заданная значность кодов признака детали «Группа материала» и признаков, характеризующих квалитет и шероховатость обрабатываемой поверхности (2-й и 3-й признак кода на рис. 3) со значениями кодов, соответствующих признаков нормативных таблиц (2-й, 3-й и 4-й признаки кода на рис. 6).

На третьем этапе определяется табличная величина tн.ш сравниваются значения кодов признаков, характеризующих ширину, глубину и длину обрабатываемой поверхности (4-й, 5-й и 6-й признаки кода на рис. 3), со значениями кодов соответствующих признаков нормативной таблицы (6-й, 7-й и 8-й признаки кода на рис. 6).

Величина К1 равна единице 1 для универсальных станков, а для станков с ЧПУ - соответствует верхнему значению, приведенному в графе 5 нормативных таблиц, для автоматов - нижнему значению.

4. ПОДСИСТЕМА ВЫБОРА ЭКОНОМИЧЕСКИ ЭФФЕКТИВНОГО ОСНАЩЕНИЯ

В третьей подсистеме осуществляется выбор из взаимозаменяемых вариантов обработки каждой поверхности детали экономически эффективного по показателю - минимум приведенных затрат, рассчитываемому для каждого варианта технологического оснащения по формуле

(2)

(2)

где Ен - нормативный коэффициент эффективности капитальных вложений;

Цоб - оптовая цена единицы оборудования, руб.;

tш.к - штучно-калькуляционное время на выполнение операции, мин;

В - годовая программа выпуска детали, шт.;

α - коэффициент, учитывающий затраты по поставке и монтажу оборудования;

Кв.н - коэффициент выполнения норм;

Fд - действительный годовой фонд времени работы единицы оборудования, час;

Кз - коэффициент загрузки оборудования;

γз.д·S - площадь единицы оборудования с учетом дополнительной площади, м2;

Цпл - средняя стоимость 1 м2 общей площади здания, руб.;

Цпр - стоимость изготовления одного приспособления, руб.;

Ссб - стоимость сборки приспособления, руб.;

а - норма амортизационных отчислений на замену оборудования, %;

Тпр - срок службы приспособлений, лет;

φр - процент расходов на ремонт приспособлений, %;

Счи - стоимость одного часа работы инструмента, коп.;

Ппл - годовые расходы на содержание помещения, приходящегося на 1 м2 площади, руб.;

З - средняя часовая заработная плата основных и вспомогательных рабочих, руб.

При пользовании формулой 2 необходимо учитывать следующие правила:

а) для переналаживаемых приспособлений многоразового использования (например, типа УСП, СРПС, УСПО) значение Цпр принимать равным 0;

б) для приспособлений, не подлежащих разработке с целью переналадки на новую деталь, значение Ссб принимать равным 0;

в) для всех вариантов оснащения операций значения

Ен = 0,15; Цпл = 125;

α = 1,1; Тпр = 2;

Кв.н = 1,18; φр = 15;

Fд = 4015; Ппл = 16

Кз = 0,8;

приняты постоянными;

г) величина α устанавливается в зависимости от значения кода признака «Наименование операции» и имеет величину α = 11,6;

д) величины Цоб; tш.к; γзд·S; Сч.и; В устанавливаются на основании числовых значений кодов соответствующих признаков технологического оснащения;

е) величина «З» в зависимости от кода операции определяется по табл. 11.

Зависимость средней часовой заработной платы рабочих от выполнения операций

|

Средняя часовая заработная плата рабочих, руб. |

|

|

Кроме с 4230 по 4237 |

0,95 |

|

4230 по 4236 |

1,4 |

|

4237 |

1,45 |

На выходе поисковой системы информация выдается в виде совокупности операций, оснащенных наиболее экономически эффективным металлорежущим оборудованием, приспособлениями и инструментом, подобранным для изготовления деталей, подготовленного к производству изделия.

Пример подготовки исходной информации и алгоритм поиска технологического оснащения детали типа «Рычаг» приведен в приложении.

ПРИЛОЖЕНИЕ

Рекомендуемое

ПРИМЕР ОСНАЩЕНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ ТИПА «РЫЧАГ»

1.1. В соответствии со схемой выбора технологического оснащения (рис. 1) на первом этапе формируются исходные данные с детали и технологии ее изготовления, указанные в комплексном коде, структура приведена на рис. 2 рекомендации.

Рис. 1. Схема алгоритма выбора технологического оснащения

Рассмотрим пример формирования комплексного кода детали, рабочий чертеж которого представлен на рис. 2, с учетом требований к ее выпуску.

Рис. 2. Пример обработки поверхностей детали типа «Рычаг»

Значение кода устанавливается на основании базы данных, включающей информационный массив деталей и видов технологических операций, перечень кодировочных таблиц, учитывающих принятую классификацию детали и технологии ее изготовления.

Деталь имеет обозначение 2530.743122.130 в соответствии с ГОСТ 2.201-80. Первые четыре цифры характеризуют код организации-разработчика, последующие шесть - код классификационной характеристики по классификатору ЕСКД и последующие три - порядковый регистрационный номер;

годовая программа - 559 шт.;

количество деталей в партии - 50 шт.;

геометрическая форма - «не тело вращения»;

наименование и назначение - «рычаг»;

размерная характеристика - 90 мм;

вид детали по технологическому методу изготовления;

вид исходной заготовки - штамповка объемная калиброванная;

группа материалов - сталь 40;

конструкторско-технологические особенности - рычаг с двумя базовыми цилиндрическими отверстиями, одним прямым плечом неплоский.

Виды обрабатываемых поверхностей:

внутренние цилиндрические базовые на большей и меньшей бобышках и их фаски; шпоночный паз; внутренняя цилиндрическая на большей бобышке с осью параллельной торцам; канавка на меньшей бобышке; канавка и плоскости на большей бобышке.

В табл. 1 приведен информационный массив типовых технологических операций, выполняемых при обработке рычагов с двумя базовыми цилиндрическими отверстиями, одним прямым плечом неплоских, а в табл. 2 - массив типовых конструкций рычагов с указанием закодированных технологических процессов их обработки.

Формализация информации в табл. 1 и 2 осуществляется по методике, рассмотренной в РД 50-534-85. Кодирование каждого вида обрабатываемой поверхности осуществляется в соответствии со структурой комплексного кода, приведенного на рис. 3 рекомендации.

Ближайшим аналогом в информационном массиве, представленном в табл. 2, является деталь с обозначением 2530.743122.001.

Пример массива заготовок технологических операций

|

111. 1Т14 ... 10 Rz 320 ... Rz 20 |

112. 1Т14 ... 10 Rz 320 ... Rz 20 |

113. 1Т14 ... 10 Rz 320 ... Rz 20 |

115. 1Т14 ... 10 Rz 320 ... Rz20 |

|

114. 1Т9 ... 8 2,5 ... 0,63 |

116. 1Т9 ... 8 2,5 ... 0,63 |

||

|

Канавка на меньшей бобышке // основной плоскости |

Канавка и плоскость

на большей бобышке |

Канавке на большей бобышке // основной плоскости |

Канавка на большей бобышке // основной плоскости |

|

Карта 1 |

Карта 2 |

Карта 3 |

Карта 4 |

|

117. 1Т14 ... 10 Rz 320 ... Rz 20 |

171. 1Т14 ... 12 Rz 320 ... Rz 80 |

174. 1Т14 ... 12 Rz 320 ... Rz 80 |

|

|

172. 1Т11 ... 10 Rz 40 ... Rz 20 |

175. 1Т11 ... 10 Rz 40 ... Rz 20 |

||

|

173. 1Т9 ... 8 2,5 ... 0,63 |

176. 1T9 ... 8 2,5 ... 0,63 |

||

|

177. 1T7 ... 5 0,32 ... 0,16 |

|||

|

Паз на большей

бобышке |

Плоскость на

большей бобышке |

Плоскости на большей бобышке // основной плоскости (обрабатываются последовательно) |

|

|

Карта 5. |

Карта 6. |

Карта 7. |

Карта 8. |

|

178. 1Т14 ... 12 Rz 320 ... Rz 80 |

373. 1Т14 ... 12 Rz 320 ... Rz 80 |

377. 1Т14 ... 12 Rz320 ... Rz 80 |

571. Т14 ... 12 Rz320 ... Rz80 |

|

179. 1Т11 ... 10 Rz40 ... Rz20 |

374. 1Т11 ... 10 Rz40 ... Rz 20 |

378. 1Т11 ... 10 Rz40 ... Rz 20 |

572. 1Т11 ... 10 Rz40 ... Rz 20 |

|

371. 1Т9 ... 8 2,5 ... 0,63 |

375. 1T9 ... 8 2,5 ... 0,63 |

379. 1Т9 ... 8 2,5 ... 0,63 |

573. 1Т9 ... 8 2,5 ... 0,63 |

|

372. 1Т7 ... 5 0,32 ... 0,16 |

376. 1T7 ... 5 0,32 ... 0,16 |

||

|

Плоскость на большей бобышке // основной плоскости (обрабатываются одновременно) |

Плоскость на большей бобышке // основной плоскости (открытая) |

Плоскость на большей бобышке // основной плоскости (закрытая) |

Плоскость на большей бобышке - L основной плоскости |

|

Карта 9. |

Карта 10. |

Карта 11. |

Карта 12. |

|

241. 1T12 ... 11 Rz 80 ... Rz 20 |

244. 1Т12 ... 11 Rz 80 ... Rz 20 |

246. 1Т12 ... 11 Rr 80 ... Rr 20 |

248. 1Т12 ... 11 Rz ... 20 |

|

242. 1T10 ... 7 2,5 ... 0,63 |

245. 1Т10 ... 7 2,5 ... 0,63 |

247. 1Т10 ... 7 2,5 ... 0,63 |

249. 1Т10 ... 7 2,5 ... 0,63 |

|

243. 1T7 ... 6 0,32 ... 0,16 |

441. 1Т7 ... 6 0,32 ... 0,16 |

||

|

Внутренняя цилиндрическая базовая на большей бобышке |

Внутренняя

цилиндрическая на большей бобышке с осью |

Внутренняя цилиндрическая на большей бобышке с осью // основной плоскости |

Внутренняя цилиндрическая базовая на меньшей бобышке |

|

Карта 13. |

Карта 14. |

Карта 15. |

Карта 16. |

|

442. 1Т12 ... 11 Rz80 ... Rz 20 |

251. 1Т10 ... 7 2,5 ... 0,63 |

261. 1T10 ... 7 2,5 ... 1,25 |

281. 1Т12 ... 11 Rz 80 ... Rz 40 |

|

443. 1Т10 ... 7 2,5 .... 0,63 |

|||

|

Внутренняя цилиндрическая на меньшей бобышке с осью // основной плоскости |

Внутренняя фасонная базовая |

Внутренняя шлицевая базовая на большей бобышке |

Внутренние конические

(фаски) на бобышке с 2-х сторон с осью |

|

Карта 17. |

Карта 18. |

Карта 19. |

Карта 20. |

|

282. 1Т12 ... 11 Rz 80 ... Rz 40 |

283. 1T 12 ... 11 Rz 80 ... Rz 40 |

291. 1Т12 ... 11 ... Rz 80 ... Rz 20 |

292. 1Т12 ... 11 Rz 80 ... Rz 20 |

|

Внутренние конические (фаски) на большей бобышке с осью // основной плоскости |

Внутренние

конические (фаски) на меньшей бобышке с 2-х сторон с осью - |

Внутренняя комбинированная (цилиндрические, фаска, резьбовая) |

Внутренняя комбинированная (цилиндрическая, фаска, резьбовая) с осью // основной плоскости |

|

Карта 21. |

Карта 22. |

Карта 23. |

Карта 24. |

|

574. 1Т14 ... 12 Rz320 ... Rz 80 |

578. 1Т14 ... 12 Rz 320 ... Rz 80 |

773. 1Т14 ... 12 Rz 320 ... Rz 80 |

776. 1Т14 ... 12 Rz 320 ... Rz 80 |

|

575. 1T11 ... 10 Rz 40 ... Rz 20 |

579. 1Т11 ... 10 Rz 40 ... Rz 20 |

774. 1Т11 ... 10 Rz 40 ... Rz 20 |

777. 1Т11 ... 10 Rz 40 ... Rz 20 |

|

576. 1Т9 ... 8 2,5 ... 0,63 |

771. 1Т9 ... 8 2,5 ... 0,63 |

775. 1Т9 ... 8 2,5 ... 0,63 |

|

|

577. 1T7 ... 5 0,32 ... 0,16 |

772. 1Т7 ... 5 0,32 ... 0,16 |

||

|

Плоскости на меньшей бобышке // основной плоскости (обрабатываются одновременно) |

Плоскости на меньшей бобышке // основной плоскости |

Плоскости на теле рычага // основной плоскости (открытая) |

Плоскости на теле

рычага |

|

Карта 25. |

Карта 26. |

Карта 27. |

Карта 28. |

|

778. 1Т14 ... 12 Rz 320 ... Rz 80 |

191. 1Т13 ... 8 Rz 160 ... 2,5 |

192. 1Т13 ... 8 Rz 160 ... 2,5 |

211. 1Т13 ... 8 Rz 20 ... 1,25 |

|

779. 1Т11 ... 10 Rz 40 ... Rz 20 |

|||

|

Плоскости на теле

рычага |

Наружная комбинированная (цилиндрические, торец, фаски) |

Наружная комбинированная (торец, отверстие, фаска) |

Внутренняя канавка (паз) в базовом отверстии на большой бобышке |

|

Карта 29. |

Карта 30. |

Карта 31. |

Карта 32. |

|

Карта 33. |

Карта 34. |

Карта 35. |

Карта 36. |

Пример массива типовых конструкций рычагов

|

282 171 111 112 |

174 178 |

211 246 |

241 281 242 248 283 282 373 776 261 112 |

178 377 246 174 |

178 174 |

241 248 281 283 251 |

174 178 291 |

241 248 281 283 261 171 246 282 221 | 117 |

|

Штамповка объемная калиброванная |

Штамповка объемная калиброванная |

Штамповка объемная калиброванная |

Штамповка объемная калиброванная |

|||||

|

2530 743122 001 |

2530 743122 000 |

2530 743122 009 |

2530 743122 015 |

|||||

|

248 241 113 |

241 174 281 242 176 248 283 191 | 142 174 181| 292| 246 282 221| 579 571 115 442 244 |

192| 373 241 181| 248 261 |

||||||

|

Литье по выплавляемым моделям |

Штамповка объемная калиброванная |

Штамповка объемная калиброванная |

||||||

|

25307431 |

105 19 327 |

195М 15 023 |

||||||

На основании исходной информации устанавливается формализованная характеристика:

а) рассматриваемой детали

2530.743122.130.0000559.050.74.03.1.4.25.04.12.2530.743122.001

б) технологии ее обработки - по табл. 1

241.12.080.028.000.0025 (предварительная обработка внутренней цилиндрической поверхности на большей бобышке - карта 13).

281.12.080.030.000.0002 (снятие фасок с двух сторон внутренней цилиндрической поверхности на большей бобышке - карта 20),

242.10.040.030.000.0025 (окончательная обработка внутренней цилиндрической поверхности на большей бобышке - карта 13),

248.14.020.009.000.0013 (обработка внутренней цилиндрической поверхности на меньшей бобышке - карта 16).

283.12.080.009.000.0001 (снятие фасок с двух сторон внутренней цилиндрической поверхности на меньшей бобышке - карта 20),

211.08.040.006.003.0025 (обработка паза внутренней цилиндрической поверхности на большей бобышке - карта 32),

246.12.080.009.000.0028 (обработка внутренней цилиндрической поверхности на бобышке с осью, параллельной торцам - карта 15),

282.12.080.009.000.0001 (снятие фасок с двух сторон внутренней цилиндрической поверхности на бобышке с осью, параллельной торцам - карта 21).

111.14.040.005.020.0016 (обработка канавки на меньшей бобышке - карта 1),

112.14.080.006.020.0028 (обработка канавки и плоскости на большой бобышке - карта 2).

Для рассматриваемого случая массив M1, обозначенный на рис. 1, характеризуется признаками детали и совокупностью указанных технологических операций.

1.2. На втором этапе из массива технологического оснащения, представленного совокупностью кодов, структура которых приведена на рис. 5 рекомендации (массив М2 обозначен на рис. 1), выбираются варианты, удовлетворяющие условиям массива МЛ.

Рассмотрим пример формирования комплексного кода технологического оснащения операции обработки внутренней цилиндрической поверхности на меньшей бобышке.

Значность кода устанавливается на основании базы данных, включающей информационный массив о технологическом оснащении и перечень кодировочных таблиц, учитывающих принятую ее классификацию.

Характеристика детали и выполняемой технологической операции, соответствующая заданным условиям, имеет комплексный код: 74.03.1.4.12.248.

Поверхность обрабатывается на сверлильной операции;

ориентировочная цена используемого оборудования - 1308 руб.;

примерная площадь, занимаемая оборудованием (с учетом дополнительной) - 6 м2;

подготовительно-заключительное время - 10 мин.;

стоимость 1 часа работы инструмента - 12,8 коп.;

инструмент - сверло из стали Р6М5К5;

трудоемкость проектирования приспособления - 30 ч.;

трудоемкость изготовления приспособления - 50 ч;

затраты на проектирование приспособления - 21 руб.;

затраты на изготовление приспособления - 200 руб.;

время на установку детали в приспособлении - 0,2 мин;

используется специальное приспособление с обозначением 2665-4090 (если на одной операции используется несколько приспособлений, то указывается код всех приспособлений).

На основании указанных данных:

характеристика технологического оборудования имеет комплексный код: 4214.0001308.06.10;

характеристика режущего инструмента имеет комплексный код: 2412.209.13;

характеристика приспособления имеет код: 2665090.0030.0050.0021.0277.0020.

Операциям сверления в нормативах tн.ш соответствуют таблицы с номерами 2012, 2022, 2003.

Подбор технологического оснащения осуществляется сравнением соответствующих признаков характеристики детали и технологии ее обработки, входящих в структуры кодов, приведенных на рис. 2 и 5 рекомендации. Совокупность кодов детали и выбранного технологического оснащения образуют используемый для дальнейшего поиска массив (обозначен М3 на рис. 1).

При наличии нескольких вариантов получения обрабатываемой поверхности все комплексные коды, соответствующие реализующему обработку технологическому оснащению, вносятся в массив М3.

1.3. Нормирование всех операций массива М3 осуществляется по формуле рекомендации.

Рассмотрим процесс нормирования операции, для которой выбрано технологическое оснащение, код которого приведен в п. 1.2.

Код вида указанной поверхности: 2:48.14.020.009.000.0013; причем известно, что tп.з = 10 мин, tв.с = 0,2 мин, n = 50 шт. (соответствующие им значения кода указаны в комплексных кодах детали и технологического оснащения), а К = 1 (используется универсальное оборудование).

Величина tн.ш определяется на основании одной из выбранных нормативных таблиц (2012, 2022, 2003).

По рассмотренной выше методике выбор требуемой таблицы осуществляется по признаку «Группа материала» и признакам, характеризующим квалитет и шероховатость обрабатываемой поверхности.

Заданным условиям удовлетворяет таблица 2012, содержание которой приведено в таблице 10 рекомендации.

Условиям d = 8,5 (код 009), t = 0 (код (000), t = 13 (код 013) по таблице 10 рекомендации соответствует tн.ш ≈ 0,6 мин.

Трудоемкость рассматриваемой операции равна:

![]() .

.

Полученный после нормирования массив (обозначен М4 на рис. 1) отличается от массива М3 тем, что код каждого варианта технологического оснащения дополняется величиной tш.к

1.4. При наличии нескольких вариантов получения обрабатываемых поверхностей для каждой из них по формуле 2 рекомендации рассчитывается экономический эффективный вариант.

Полученный массив (обозначен М5 на рис. 1) отличается от массива М4 тем, что за каждой обрабатываемой поверхностью закрепляется один экономически эффективный вариант технологического оснащения.

1.5. Массив М5 выдается в печать и вносится в базу данных для дальнейшего использования. Для лучшего восприятия выходная формализованная в виде кодов информация заменяется смысловым содержанием.

В табл. 2 представлен фрагмент такой информации, состоящий из совокупности наиболее экономически эффективного технологического оснащения, сгруппированного по операциям, выбранным для изготовления детали (рис. 1). В этой таблице во второй строке указаны обозначения детали, коды классов и подклассов детали, вида исходной заготовки, группы и обозначение типовой детали из классификатора. Далее везде в строке А дается в виде кодов информация об обрабатываемой поверхности детали (вид, квалитет, шероховатость, D - диаметр или В - ширина, Т - глубина, L - длина), а в строке Б - подобранное для обработки этой поверхности оборудование, приспособление, инструмент и штучно-калькуляционное время, затрачиваемое на операции по изготовлению той же поверхности детали.

Информация о совокупности признаков деталей осваиваемого изделия и подобранного для их изготовления технологического оснащения, аналогичная по форме информации, представленной в табл. 3, составляет выход системы формирования экономически эффективного технологического оснащения всего осваиваемого изделия.

Фрагмент выходной информации

|

Класс |

Подкласс |

Вид исходной заготовки |

Группа |

Типовая, деталь-аналог |

||||||||||||

|

2530.743122.130 |

74 |

03 |

25 |

12 |

2530.743122.001 |

|||||||||||

|

А |

Обрабатываемая поверхность детали |

|||||||||||||||

|

Вид |

Квалитет |

Шероховатость |

D, В |

T |

L |

|||||||||||

|

Б |

Оборудование |

Приспособление |

Инструмент |

tш.к |

||||||||||||

|

Код |

Трудоемкость проектирования приспособления |

Трудоемкость изготовления приспособления |

Наименование |

Материал |

||||||||||||

|

А |

241 |

12 |

80 |

28 |

25 |

|||||||||||

|

Б |

вертикально-сверлильное |

26434136 |

21 |

15 |

Сверло |

Р6М5К5 |

1,35 |

|||||||||

|

А |

241 |

11 |

40 |

30 |

25 |

|||||||||||

|

Б |

вертикально-сверлильное |

Специальные приспособления |

21 |

15 |

Зенкер |

Р6М5К5 |

1,05 |

|||||||||

|

А |

281 |

14 |

80 |

30 |

2 |

|||||||||||

|

Б |

вертикально-сверлильное |

УСП |

4 |

Зенковка |

Р6М5К5 |

0,6 |

||||||||||

|

А |

248 |

14 |

20 |

8 |

13 |

|||||||||||

|

Б |

вертикально-сверлильное |

26654090 |

30 |

050 |

Сверло |

Р6М5К5 |

1 |

|||||||||

|

А |

283 |

14 |

80 |

8 |

1 |

|||||||||||

|

Б |

вертикально-сверлильное |

УСП |

4 |

Зенковка |

Р6М5К5 |

0,55 |

||||||||||

|

А |

211 |

8 |

20 |

6 |

25 |

|||||||||||

|

Б |

горизонтально-протяжное |

35154028 |

15 |

30 |

Протяжка |

Р6М5К5 |

0,6 |

|||||||||

|

А |

246 |

12 |

80 |

9 |

35 |

|||||||||||

|

Б |

вертикально-сверлильное |

26654087 |

15 |

18 |

Сверло |

Р6М5К5 |

1,2 |

|||||||||

|

А |

282 |

14 |

80 |

8 |

1 |

|||||||||||

|

Б |

вертикально-сверлильное |

УСП |

4 |

Зенковка |

Р6М5К5 |

0,55 |

||||||||||

|

А |

111 |

14 |

40 |

5 |

20 20 |

|||||||||||

|

Б |

горизонтально-фрезерное универсальное |

32254178 |

45 |

60 |

Фреза дисковая |

Р6М5К5 |

2,74 |

|||||||||

|

А |

112 |

14 |

80 |

6 |

20 25 |

|||||||||||

|

Б |

горизонтально-фрезерное универсальное |

32253192 |

27 |

25 |

Фреза дисковая трехсторонняя |

Р6М5К5 |

3,04 |

|||||||||

|

∑tш.к.=15,38 |

||||||||||||||||

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНЫ Государственным комитетом СССР по стандартам; Министерством высшего и среднего специального образования СССР

ВНЕСЕНЫ Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛИ

Е.В. Соколов, канд. техн. наук (руководитель темы); Ю.А. Анашин; Ю.Ф. Бутрин; В.С. Печорский, В.В. Протопопов; С.Д. Вайс, канд. техн. наук; Л.А. Воробьева; Л.К. Гирин; В.В. Меньшиков; И.Д. Сигалова

2. УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17 декабря 1987 г. № 4586

3. Срок первой проверки - 1993 г., периодичность проверки - 5 лет

4. ВВЕДЕНЫ ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта, приложения |

|

|

ГОСТ 14.301-83 |

|

|

ГОСТ 14.408-83 |

|

|

ГОСТ 14.409-76 |

|

|

ГОСТ 14.411-77 |

|

|

ГОСТ 14.412-79 |

|

|

ГОСТ 14.414-79 |

|

СОДЕРЖАНИЕ