НАУЧНО

ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА ГОССТРОЯ УССР

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

на устройство индустриальных сборных

ковровых

кровель из полимерных материалов с применением

узкозахватной траверсы

Утверждена заместителем директора НИИСП Госстроя УССР

В.И. СНИСАРЕНКО

Одобрена Ученым советом НИИСП Госстроя УССР

Протокол № 13 от 29.12.87

КИЕВ 1988

Изложена технология устройства сборных ковровых кровель из полимерных рулонных материалов с применением способа монтажа кровельных элементов «насухо», основанная на их заводской готовности, комплектной поставке и комплексной механизации монтажных работ.

Для инженерно-технических работников, бригадиров и рабочих, выполняющих работы по устройству кровель жилых и промышленных зданий.

Технологическую карту разработали инж. О.И. Хрущев (ответственный исполнитель), канд. техн. наук О.Т. Павлюк (НИИСП Госстроя УССР), инженеры Ю.П. Шульженко (ВНИИстройполимер Минстройматериалов СССР), В.Г. Токарев, В.Н. Баклан (Главкиевгорстрой).

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящая технологическая карта распространяется на устройство кровли на плоских покрытиях жилищно-гражданских зданий свободной укладкой заранее изготовленных сборных кровельных ковров из полимерных рулонных материалов с применением узкозахватной траверсы конструкции НИИСП Госстроя УССР с комплектом сердечников.

1.2. В состав работ, рассматриваемых картой, входят подготовка оснований покрытий; укладка элементов сборных кровельных ковров; укладка защитного и пригрузочного слоев с герметизацией мест примыканий кровельного ковра к выступающим конструкциям (рис. 1).

1.3. Работы по устройству сборной кровли проводятся при температуре окружающего воздуха не ниже минус 20 °С.

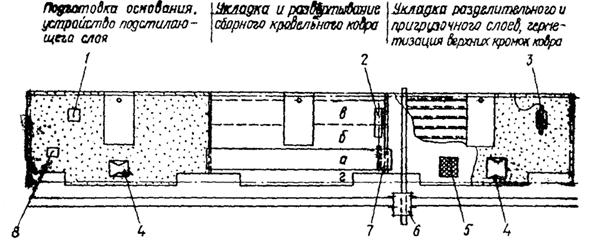

Рис. 1. Схема производства кровельных работ:

а, б, в, г - последовательность операций по развертыванию сборного кровельного ковра; 1 - контейнер для доборных кровельных элементов; 2 - контейнер для сердечника с ковром; 3 - агрегат для герметизационных работ; 4 - контейнер для сыпучих материалов; 5 - контейнер для рулонных материалов; 6 - башенный кран; 7 - траверса с сердечником для укладки сборного ковра; 8 - бадья для цементного раствора

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. Для рациональной организации строительного процесса вся крыша разделяется на захватки, которые должны соответствовать архитектурно-планировочным решениям здания (блок-секциям, участкам водосбора).

2.2. До начала устройства кровли в пределах одной захватки должны быть выполнены следующие работы:

заделаны и тщательно заглажены стыки железобетонных плит покрытия цементно-песчаным раствором;

пробиты в плитах покрытия отверстия для фановых стояков, водопроводных воронок и т.п.;

срезаны монтажные петли плит покрытий и сглажены острые концы петель;

выполнена планировка поверхности к водоприемным воронкам внутренних водостоков по длине примыкающей к ним ендовы;

вдоль парапетных стен и выступающих конструкций покрытия (вентиляционных шахт, фановых стояков, люков, помещений машинных отделений лифтов и т.п.) установлены монолитные переходные наклонные бортики из цементно-песчаного раствора или сборные из легкого бетона;

установлены и закреплены хомутами патрубки, в которые вставляют чаши водоприемных воронок, предварительно очищенные и окрашенные битумным лаком БТ-577 по ГОСТ 5631-79;

завершен монтаж и подготовка основания плит покрытия над помещением машинного отделения лифтов;

установлена электрозащита в конструкции покрытия;

очищена поверхность основания покрытия от мусора и выступающих наплывов из бетона и цементно-песчаного раствора (допустимая высота выступающих конструкций покрытия - до 250 мм);

установка вентиляционных блоков или труб выполняется после укладки ковра;

доставлены в зону работ по устройству сборной кровли необходимые инструменты и инвентарь.

При отсутствии указаний в проекте для планировки поверхности следует применять цементно-песчаный раствор марки не ниже 50 или керамзитобетон марки 35.

2.3. Для устройства сборной ковровой кровли применяются конструкции водоизоляционных ковров типа Т-I, Т-II или Т-III. Конструктивные решения кровли должны соответствовать приведенным на рис. 2.

Ковры состоят из водоизоляционного и подкладочного слоев. Водоизоляционный слой выполняется из гидробутила I по ТУ 21-27-96-85, гидробутила К или армогидробутила АК по ТУ 21-27-96-82; подкладочный слой - из рубероида, пергамина, битуминозной бумаги. В качестве пригрузочного материала следует применять гравий (щебень) по ГОСТ 8268-82 обеспыленный, чистый с крупностью зерен 5 - 25 мм, марки по морозостойкости не ниже 100. До засыпки гравия устраивают разделительный слой из подкладочного рубероида по ГОСТ 10923-82 или кровельного пергамина по ГОСТ 2697-83. В качестве подстилающего слоя следует применять мелкозернистый песок по ГОСТ 8735-75 или крупнозернистый песок по ГОСТ 8736-85. Для устройства дополнительных слоев применяют полотно клееное прокладочное (прокламелин) и тканую сетку марок ССС, СС-I.

В качестве клеящих мастик должны применяться бутилкаучуковая мастика МБК по ТУ 21-27-90-83, каучуковая мастика КН-2 и КН-3 по ГОСТ 24064-80.

Применение мастик КН-2 и КН-3 допускается при температуре наружного воздуха не ниже 5 °С и при отсутствии атмосферных осадков. В качестве разбавителя мастики МБК должен использоваться уайт-спирит по ГОСТ 3134-78, а мастик КН-2 и КН-3 - этилацетат по ГОСТ 22300-76 с уайт-спиритом в соотношении по массе 1:1.

2.4. Доставленные на объект контейнеры с кровельными элементами следует устанавливать в зоне действия монтажного крана. Запаса элементов должно хватить не менее чем на две смены (из расчета полного завершения работ на захватке). Кровельные элементы доставляют автотранспортными средствами по часовому графику, увязанному с общим графиком монтажных работ объекта.

2.5. Работы по устройству сборной ковровой кровли выполняются в такой технологической последовательности: очистка основания; устройство подстилающего слоя; наклейка подкладок в местах установки водоприемных воронок и на карнизах; подготовка пазов примыканий; укладка сборного кровельного ковра; укладка фартуков и косынок в местах примыканий; оклейка водоприемных воронок; соединение смежных кровельных ковров; устройство разделительного слоя; укладка пригрузочного слоя; герметизация пазов; установка защитных колпаков на водоприемных воронках.

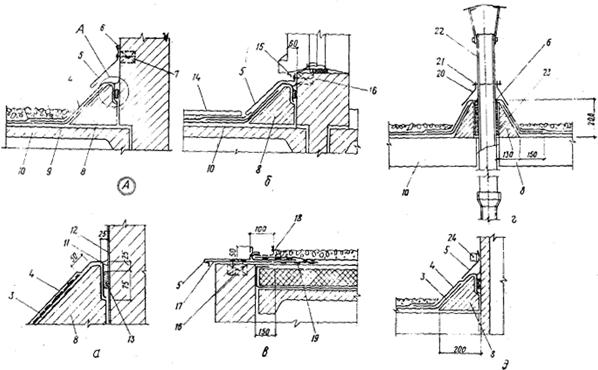

Рис. 2. Схема конструктивных решений обустройства мест примыканий кровельного ковра:

а - к кирпичному парапету; б - в местах выхода на крышу из машинного помещения; в - вдоль карниза машинного помещения; г - к фановым стоякам; д - к вентиляционной шахте; е - в местах установки водоприемной воронки; ж - в местах стыковки ковров на смежных захватках; 1 - пригрузочный слой; 2 - разделительный слой; 3 - водоизоляционный сборный ковер; 4 - защитный фартук; 5 - фартук из оцинкованной кровельной стали; 6 - герметизирующая мастика с окраской; 7 - антисептированная деревянная рейка; 8 - сборный (монолитный) бетонный переходной наклонный бортик; 9 - подстилающий слой; 10 - несущая плита покрытия; 11 - герметизирующая нетвердеющая мастика; 12 - цементно-песчаный раствор; 13 - поризованный вкладыш; 14 - сборная железобетонная плита; 15 - слив из оцинкованной кровельной стали; 16 - антисептированный деревянный брусок; 17 - Т-образный кровельный костыль; 18 - сетка с антикоррозийным покрытием; 19 - подкладка из полимерного материала; 20 - фартук из армогидробутила; 21 - стальная скрутка; 22 - фановый стояк; 23 - патрубок из асбестоцементной трубы; 24 - обжимной хомут с резиновой прокладкой; 25 - двухслойная косынка из гидробутила и стеклосетки; 26 - перфорированное кольцо; 27 - прижимное кольцо воронки; 28 - водосточная воронка; 29 - подкладка из гидробутила; 30 - выравнивающий слой цементного раствора; 31 - накладка; 32 - подкладка из мягкой ДВП

2.6. Очистка основания включает удаление мелких острых предметов /кирпичного и бетонного боя, щебня и др./, заглаживание цементно-песчаным раствором острых выступов бетона, раковин /глубиной более 20 мм/ и откосов. Устройство подстилающего /выравнивающего/ слоя выполняется засыпкой увлажненного песка толщиной не более 20 мм. Подают цементно-песчаный раствор и песок на покрытие башенным краном в совковых бадьях и контейнерах для сыпучих материалов конструкции НИИСП Госстроя УССР, разравнивают скребками.

2.7. Усиливают кровельный ковер, наклеивая на основание подкладки из гидробутила по слою мастики МБК (расход 1,2 - 1,5 кг/м2): в местах установки водоприемных воронок - косынки размером 1´1 м; вдоль карнизов после устройства карнизных свесов из оцинкованной кровельной стали - полосы шириной 0,4 м.

2.8. Подготовка пазов примыканий заключается в очистке полостей от пыли и грязи с продувкой сжатым воздухом и огрунтовке их грунтовочным составом за два раза. Каждый последующий слой наносится после высыхания предыдущего. Грунтовочный состав приготавливается из смеси битума марки БН 70/30, гермабутила УМ типа Б по РСТ УССР 5018-86 и уайт-спирита при соотношении по массе 3:1:6. Расход состава - 0,15 кг/м2 на каждый слой. Грунтовку наносят удочкой агрегата СО-150 с центральной подачей сжатого воздуха, работающего в комплекте с компрессором СО-7Б.

2.9. К устройству сборной кровли разрешается приступить только после нанесения на основание покрытия маячных меток (направляющих линий) для привязки сборного ковра к месту его укладки. Маячные метки наносятся масляной краской, мелом или укладкой деревянных реек в местах привязочной установки траверсы с ковром и в направлении укладки ковра. Метки наносят по продольной оси траверсы и по одной из граней рулона ковра. Привязка траверсы и направление укладки ковра устанавливаются проектом производства работ.

2.10. Укладку сборных ковров начинают с участков, отдаленных от мест подачи материалов и, как правило, с торца здания. К укладке ковра следует приступать после проверки состояния подготовки основания и приемки его по акту на скрытые работы.

На подготовленное место покрытия краном подается контейнер с рулоном кровельного ковра на траверсе. Ленту ковра укладывают при помощи крана. Отклонение грузового каната от вертикальной оси устраняют, регулируя размотку рулона ковра тормозным устройством сердечника, после чего приступают к укладке. Доставку траверсы регулируют два кровельщика. Порядок укладки следующий: траверсу с ковром освобождают от контейнера и устанавливают на маячную метку покрытия; с помощью крана по маячным меткам производят укладку ленты ковра, сборку траверсы с контейнером и доставку его на приобъектный склад; после укладки ленты ковра производится ее выверка; ленту ковра развертывают вручную от левой продольной линии изгиба (грани) в сторону главного фасада и от правой продольной линии изгиба (грани) в сторону дворового фасада; устанавливают временные пригрузы.

Укладку ленты ковра следует начинать с выверки и пригрузки отвернутого с сердечника отрезка ленты длиной 3 - 4 м (при неподвижной траверсе) по маячным меткам.

Последовательность операций по развертыванию ленты ковра на покрытии представлена на рис. 3, схема развертки ковра - на рис. 4.

В качестве временных пригрузок могут быть применены контейнер, освобожденный от траверсы, рулоны материалов (рубероид, пергамин), инвентарные бетонные подушки и др.

При укладке ковра над водоприемной воронкой на поверхность косынки из гидробутила I следует нанести слой мастики из расчета 1,5 кг на 1 м2 и после накатки на него кровельного ковра выполнить тщательную притирку или прикатку этой поверхности.

При укладке ковра над местами выхода вентиляционных блоков (труб) в ковре делают радиальные срезы или вырезают необходимые отверстия, через которые ковер осаживается на основание. В местах разрезов и разрывов ковер оклеивают накладками из гидробутила с нахлесткой на ширину не менее 50 мм.

Рис. 3. Последовательность операций по развертыванию сборного кровельного ковра на покрытии:

а - установка траверсы с бухтой ковра на маячную метку, укладка ленты ковра на основание; б - развертывание ковра со стороны дворового фасада по линии изгиба IV; в - развертывание ковра со стороны дворового фасада по линии изгиба III с установкой пригрузов; г - развертывание ковра со стороны главного и дворового фасадов по линий изгиба I, II с установкой пригрузов

Рис. 4. Схема свертывания и развертывания сборного кровельного ковра:

I - IV - последовательность операций; 1 - кровельный ковер; 2 - лента ковра

Завершающим этапом укладки кровельного ковра является обрезка его кромок в местах примыканий по верхней кромке переходных наклонных бортиков и приклейка ковра в этих местах; поперечными полосами шириной 100 мм через каждые 0,5 м.

После завершения работ по укладке ковра производится монтаж вентиляционных блоков (труб) с установкой их на чердачные короба, установка фановых стояков и т.п.

2.11. Выполняются работы по устройству кровельного ковра, включающие закрепление защитных элементов в местах примыканий и дополнительную оклейку водоприемных воронок.

В местах примыканий к стенам и парапетам защитные элементы выполняют в виде заранее изготовленных полотнищ, скатанных в рулоны, а в местах примыканий к трубам - в виде косынок. Защитные элементы укладывают на наклонную поверхность переходных бортиков с заводкой верхних кромок в полость паза, на 50 - 100 мм. При этом для укладки косынок в центре косынок вырезаются отверстия диаметром на 50 - 100 мм меньше наружных диаметров изолируемых труб; укладка выполняется пропуском трубы сверху вниз через отверстия косынки. Защемление верхних краев защитных элементов осуществляется зачеканкой полости паза жгутом поризованного вкладыша или законопачиванием просмоленной паклей на глубину 25 - 30 мм от верха бортика.

Верх полости паза после этого следует загерметизировать битумно-полимерной мастикой построечного изготовления, уложенной на высоту 25 - 30 мм. Места герметизации должны быть предварительно очищены от мусора и пыли, просушены и прогрунтованы. Герметизация производится при помощи агрегата СО-150 с диаметром выходного отверстия насадки 18 - 20 мм в следующем порядке: насос подключается к электросети и его работа проверяется на холостом ходу; бункер загружается битумно-полимерной мастикой (порцией на захватку); осуществляется регулировка скорости подачи мастики через насадку; длина шланга не должна превышать 5 м.

К герметизации пазов необходимо приступать сразу же после загрузки агрегата мастикой; подготовленная порция мастики должна быть полностью выработана; в конце смены или при перерывах в работе более 4 ч система агрегата тщательно промывается растворителем. Наружная поверхность герметизирующего валика паза окрашивается кистью за два раза суспензией алюминиевой пудры ПАК-3 в керосине (состав по массе 1:10) или краской БТ-177.

Ленты фартуков соединяют по длине мастикой нахлесточным стыком шириной 100 мм, складки косынок склеивают после тщательного разглаживания. Закрепление защитных фартуков к кровельному ковру на наклонной поверхности бортиков с устройством вентиляционных щелей следует выполнять полосовой (поперечной) приклейкой при ширине полос 300 - 500 мм и расстоянии между ними 0,5 - 1,0 м.

Оклейку водоприемных воронок выполняют над отверстием воронки двухслойной косынкой из гидробутила и стеклосетки размером 1´1 м с последующей крестообразной разрезкой косынки по центру и приклейкой полученных концов к внутренней полости патрубка воронки.

Наклеивают косынки и стеклосетки мастикой, ковер в этом месте зажимают защитным сетчатым колпаком водоприемной воронки. После этого тщательно промазывают мастикой поверхность наклеенной косынки и стыка по периметру воронки.

2.12. При укладке кровельного ковра на смежных захватках выполняются работы по стыковке ковров. Склейка стыка предусматривает выполнение следующих операций: обрезку кромок полотнищ ковров по размеру; очистку стыкуемых полос ковров; склейку ковров с притиркой стыка; наклейку поверх стыка гидроизолирующей накладки.

Кромки обрезают ножом на подкладке из мягкой ДВП шириной 300 мм; ширина нахлесточного стыка должна быть не менее 150 мм.

Очистку и склейку ковра производят в следующем порядке: верхнюю полосу ковра отгибают на 0,5 м и склеиваемые поверхности на ширину не менее 200 мм тщательно очищаются от грязи и пыли; влагу удаляют ветошью, слегка смоченной растворителем; затем кистью или валиком за два раза наносят клеящий слой мастики (из расчета 0,5 кг на 1 м2) на ширину склеиваемых полос стыка; промазку полос стыка второй раз производят после высыхания первого слоя (через 2 - 3 мин), а склейку полос - после выдерживания второго клеящего слоя мастики в течение 1 - 1,5 мин. При склейке ковров из армогидробутила АК (тип III) полосу ковра с нетканой основой необходимо первый раз обработать грунтовочным составом, приготовленным из мастики МБК с добавкой уайт-спирита (соотношение по массе 2:1).

Склеенный стык уплотняется тщательной притиркой поверхности, после чего верхняя кромка стыка перекрывается ленточной накладкой из гидробутила шириной 150 мм, приклеенной мастикой; накладку из армогидробутила АК следует наклеивать нетканой основой вверх.

Окончательно склеенный стык трижды прокатывается валиком (катком) массой 10 кг.

2.13. К устройству разделительного слоя следует приступить после проверки правильности укладки и целостности водоизоляционного ковра. Рулонные материалы для защитного слоя (рубероид, пергамин) необходимо доставлять на кровлю в контейнерах. Укладка полотнищ производится насухо от ендовы с нахлесткой на ширину 100 мм вверх по уклону водосброса кровли; раскатку рулонов следует начинать от парапета торцовой стены здания на себя и укладывать полотнище вдоль здания делянками по всей ширине кровли. Работы необходимо вести с установкой временных пригрузов или совмещать их с укладкой пригрузочного щебня.

Пригрузочный материал (гравий, щебень) засыпают из передвижного контейнера, подвешенного к крюку крана; равномерность укладки материала устанавливается технологическим отверстием и скоростью передвижения контейнера; высота сброса должна быть не более 1 м. Посыпку в пределах делянки защитного слоя разравнивают вручную скребками до толщины 40 мм.

2.14. Устройство сборной кровли над машинным отделением лифтов выполняется по аналогии с основным решением. При неорганизованном водоотводе ковер на карнизе закрепляется к основанию приклеенной гидробутилом полосой шириной 400 мм; толщина слоя пригрузочного щебня, закрепленного на мастике, уменьшается к краю карниза от 40 до 10 мм.

2.15. При выполнении работ в зимних условиях необходимо переходить на применение сборных переходных бортиков, растворов на основе керамзитового песка с противоморозной добавкой, обеспечивающей незамерзаемость до минус 25 °С, уплотнителей из гернита или ПРП, мастики герметизирующей бутэпрол по ГОСТ 14791-79, а в качестве подстилающего слоя - рулонных битуминозных материалов.

При укладке ковра допускается наличие инея, а на отдельных участках основания - ровной корки из снега и наледи толщиной до 5 мм. Установку сборных бортиков следует выполнять на растворе или песке влажностью до 3 %. Отдельные зоны (полость пазов, стяжка у воронки и на карнизе) перед наклейкой подкладок из гидробутила должны быть высушены с применением радиационных способов сушки (световые или инфракрасные лучи).

Подстилающий слой из полотнищ рубероида (пергамина) следует укладывать насухо поперек ленты ковра в процессе его размотки с сердечника; полотнища укладывают от места начала размотки ковра со стыковкой внахлестку на ширину до 50 мм.

Работы по кровле допускается производить участками - сначала на левом, затем на правом развороте ковра до полного завершения всего объема работ на этих участках. В этом случае допускается рассыпать пригрузочный щебень по слою снега толщиной не более 50 мм; разравнивание посыпки следует выполнять после таяния снега. Защемление защитных фартуков и косынок выполняется гернитом, который должен быть обжат в полости паза на 30 - 40 % своего первоначального сечения. Укладка в подсеть паза мастики бутэпрол производится с помощью электрогерметизатора «Стык-20» по технологии, приведенной в ВСН 5-80 Главкиевгорстроя.

Кровельные элементы и материалы на покрытие доставляют башенным краном в контейнерах, мастику и растворители - в герметически закрытых емкостях, сборный ковер - специализированной траверсой с сердечником. Материалы подают непосредственно в рабочую зону в количестве, необходимом для устройства кровли на захватке.

2.16. Работы по устройству сборной ковровой кровли выполняются звеном в составе кровельщика V разряда, двух кровельщиков III разряда и двух кровельщиков II разряда.

Затраты труда звена на устройство кровли а одной захватке (322 м2) составят 5,89 чел.-смены.

Калькуляция затрат труда приведена в табл. 1.

2.17. Нормы времени и расценки приведены для покрытия сплошных поверхностей площадью более 200 м2. При меньшей площади покрытия эти показатели необходимо умножать на следующие коэффициенты: при площади покрытия до 10 м2 - на 2,15, до 25 м2 - на 1,75, до 50 м2 - на 1,45, до 200 м2 - на 1,2.

Части покрытия одного строения, лежащие в разных горизонтах и не соединенные между собой, нормируются раздельно в соответствии с площадью каждой части покрытия.

2.18. Эффективность устройства сборной кровли обеспечивается пооперационным контролем качества выполненных работ, перечень которых приведен в табл. 2.

2.19. При устройстве сборных ковровых кровель из полимерных материалов необходимо соблюдать правила техники безопасности, изложенные в СНиП III-4-80 и Правилах пожарной безопасности при производстве строительно-монтажных работ ППБ-05-86, утвержденных ГУПО МВД СССР; правила техники безопасности, прилагаемые к инструкциям по эксплуатации соответствующих механизмов. Рабочие и ИТР, занятые на устройстве сборных кровель, должны быть обучены безопасным правилам и приемам производства работ, пройти вводный инструктаж по технике безопасности, а также производственный инструктаж на рабочем месте.

К работе с полимерными мастиками допускаются лица не моложе 18 лет, прошедшие медицинский осмотр.

2.20. Запрещается хранить и переносить летучие и легко воспламеняющиеся растворители и мастики в открытой таре. Доставка на крышу здания этих материалов должна осуществляться в герметически закрывающихся емкостях в составе комплекта элементов сборной кровли. Запрещается установка емкостей на незащищенный кровельный ковер; в качестве подкладки может быть применен деревянный щит с лицевой поверхностью из кровельной стали. При перерывах в работе емкости с полимерными и битумно-полимерными материалами следует закрывать для предохранения от испарения растворителя.

Места производства работ должны быть укомплектованы противопожарным инвентарем из следующего расчета: на 500 м2 кровли - два пенных огнетушителя и асбестовое полотно площадью 3 м2.

На кровле запрещается производить работы, ведущие к образованию искр, без принятия мер по защите кровельного ковра, а также курить и пользоваться открытым огнем.

Таблица 1. Калькуляция затрат труда на устройство 100 м2 ковровой кровли /ковер типа Т-II/

|

Наименование работ |

Норма времени на 1 м2, чел.-ч |

Затраты труда на общий объем работ, чел.-ч |

Расценка на 1 м2, р.-к. |

Заработная плата на общий объем работ, р.-к. |

|

|

Местные нормы ЦНИС Главкиевгорстроя от 1986 г. |

Очистка основания, выравнивание поверхности основания песком, разбивка привязочных меток ковра, наклейка подкладок из гидробутила, укладка ленты ковра при помощи траверсы-сердечника с последующим развертыванием ковра вручную и фиксацией в местах примыканий, укладка защитных фартуков и косынок с заводкой в полость паза и последующей полосовой приклейкой, устройство соединительных швов между коврами с обустройством воронки, мелкий ремонт ковра, устройство разделительного слоя из битуминозного материала с раскаткой рулонов «насухо», укладкой временных пригрузов, снятие временных пригрузов, укладка пригрузочного щебня при помощи контейнера и башенного крана, перемещение материалов на расстояние до 30 м вручную, подача на кровлю контейнеров с кровельными элементами, ковром и сыпучими материалами башенным краном |

10,0 |

- |

5-59 |

|

|

ЕНиР § 4-1-22, п. 1 |

Защемление /законопачивание/ верхних краев защитных фартуков и косынок в местах примыканий к парапету и выступающим конструкциям покрытия на длину 26,7 м |

0,065* |

1,73 |

0-04 |

1-07 |

|

§ 4-1-20, п. 3 |

Герметизация полости паза в местах примыканий нетвердеющей мастикой на длину 26,7 м |

0,11 |

2,93 |

0-06,8 |

1-67 |

|

Итого |

14,66 |

8-47 |

* С учетом поправочного коэффициента 0,5.

Таблица 2. Перечень работ, подлежащих пооперационному контролю

|

Контроль качества выполнения операций |

||||

|

производителем работ |

мастером (бригадиром) |

Состав операций |

Способ контроля |

Время |

|

Приемка и контроль качества материалов |

- |

Проверка сертификатов на материалы и паспортов на сборный кровельный ковер и доборные элементы, проверка качества гидроизоляционных материалов (мастик) |

Визуально, при необходимости в лабораторных условиях |

До начала работ |

|

- |

Подготовка основания, устройство подстилающего слоя, обустройство чаш водоприемных воронок |

Проверка соблюдения уклонов, толщины слоя, отсутствия бугров, впадин, острых выступов и т.п. |

Визуально, уровнем, трехметровой рейкой |

До окончания работ |

|

- |

Укладка сборного ковра кровли |

Проверка правильности укладки ковра, устройства отверстий под вентиляционные трубы, заклейки радиальных прорезов, ревизия мест перегибов, наличия усилений над воронками |

Визуально |

По окончании работ |

|

- |

Укладка защитных фартуков и косынок |

Проверка правильности и размера заводки в паз, склейки по длине и правильности приклейки к наклонной поверхности бортиков, качества зачеканки пазов пористыми вкладышами и мастичным герметиком |

Визуально, щупом |

В процессе работ |

|

- |

Устройство защитного слоя, укладка пригрузов |

Проверка правильности укладки полотнищ, соблюдения толщины слоя, однородности и чистоты пригруза |

То же |

То же |

2.21. При устройстве сборной кровли рабочие должны быть обеспечены индивидуальными средствами защиты и спецодеждой.

2.22. При перемещении траверсы в процессе монтажа кровли расстояние между ней и выступающими конструкциями покрытия должно быть по горизонтали не менее 1 м, по вертикали = не менее 0,5 м. При монтаже (раскатке) ленты ковра по ходу движения башенного крана расстояние от оси сердечника траверсы до плоскости покрытия должно быть не более 1,5 м, от низа рулона ковра - не более 1 м.

Разворачивать ленту ковра на покрытии у парапета следует укладывая полосу края ковра от себя (кровельщик ориентирован лицом к наружной стене здания). В зимнее время и при отсутствии ограждения рабочие должны применять предохранительные пояса. Места закрепления поясов должны быть указаны мастером.

2.23. Укладку ковров следует производить одновременно с их проектным закреплением или установкой временных пригрузов. Перерыв между укладкой временных пригрузов и проектным закреплением ковра не должен превышать времени, отведенного на отдых, обеденный или технологический перерывы.

2.24. Запрещается совмещение на одной захватке работ, не связанных с устройством кровли (установка механизмов люлек при отделочных работах и пр.), а также размещение посторонних грузов.

2.25. Не допускается выполнение кровельных работ во время гололеда, снегопада тумана, грозы и ветра скоростью 15 м/с и более. Работы по укладке сборного кровельного ковра следует прекращать при скорости ветра 10 м/с.

2.26. Герметизирующую битумно-полимерную мастику допускается приготавливать непосредственно в построечных условиях. Состав мастики (в % по массе): битум нефтяной БН-70/30 по ГОСТ 6617-76-60; гермабутил УМ тип Б-20; уайт-спирит по ГОСТ 3134-78-20.

Приготавливают мастику следующим образом: битум, предварительно раздробленный на мелкие куски, закладывают в электрический битумоварочный котелок конструкции НИЛ Мехстроя Главкиевгорстроя (производительность котелка 60 - 80 л/ч), расплавляют и обезвоживают при температуре 160 - 180 °С; в смеситель установку СО-23А, заполняя до 40 % его объема, вводят порцию гермабутила и уайт-спирита, необходимую для одного замеса, и перемешивают в течение 7 - 15 мин до получения однородной смеси; затем при постоянном перемешивании небольшими порциями вводят битум, охлажденный до температуры 110 °С; перемешивание битума с полимерной смесью продолжается до полного прекращения вспенивания и получения однородной массы; по окончании перемешивания готовую битумно-полимерную мастику сливают в герметичную утепленную емкость и транспортируют к месту ее применения. Контролируют однородность, клеящую способность и эластичность мастики.

2.27. Технико-экономические показатели на 100 м2 кровельного покрытия следующие:

Затраты труда, чел.-смены ...................................................................... 1,83

Стоимость кровли, р.-к. ........................................................................... 8-47

Выработка на одного работающего в смену, м2 ................................... 54,64

3. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Таблица 3. Потребность в основных конструктивных элементах и материалах на 100 м2 кровельного покрытия

|

Наименование |

ГОСТ, ТУ |

Количество |

|

Производство работ при температуре до 5 °С |

||

|

Цементно-песчаный раствор, м3 |

0,1 |

|

|

Песок (подстилающий слой), м3 |

1,9 |

|

|

Кровельный ковер типа Т-II с защитными фартуками (развертка), м2 |

- |

130,0 |

|

Грунтовка построечного изготовления, кг |

- |

1,8 |

|

Рубероид ( разделительный слой), м2 |

ГОСТ 10923-82 |

107,5 |

|

Щебень крупностью 5 - 25 мм, м3 |

ГОСТ 8267-82 |

3,95 |

|

Мастика герметизирующая построечного изготовления, кг |

- |

35,0 |

|

Бутилкаучуковая мастика, кг |

ТУ 21-27-90-83 |

14,4 |

|

Уайт-спирит (растворитель), кг |

1,5 |

|

|

Просмоленная пакля (уплотнитель), кг |

- |

12,0 |

|

Подкладки, соединительные накладки, м2 |

ТУ 21-27-96-85 |

2,8 |

|

Стеклосетка, м2 |

ТУ 6-11-99-75 |

0,5 |

|

Окрасочный состав, кг |

- |

1,2 |

|

Производство работ при температуре до минус 20 °С |

||

|

Цементно-керамзитовый раствор с противоморозной добавкой, м3 |

- |

0,1 |

|

Рубероид (подстилающий слой), м2 |

ГОСТ 10923-82 |

107,5 |

|

Кровельный ковер с защитными фартуками (развертка), м2 |

- |

130,0 |

|

Грунтовка, кг |

- |

1,8 |

|

Рубероид (разделительный слой), м2 |

ГОСТ 10923-82 |

107,5 |

|

Щебень крупностью 5 - 25 мм, м3 |

ГОСТ 8267-82 |

3,95 |

|

Мастика герметизирующая марки бутэпрол, кг |

35,0 |

|

|

Бутилкаучуковая мастика, кг |

ТУ 21-27-90-83 |

14,4 |

|

Уайт-спирит |

1,5 |

|

|

ПРП Ø 30 - 40 мм (уплотнитель), кг |

10,0 |

|

|

Подкладки, соединительные накладки, м2 |

ТУ 21-27-96-85 |

2,8 |

|

Стеклосетка, м2 |

ТУ 6-11-99-75 |

0,5 |

|

Окрасочный состав, БТ-177, кг |

ГОСТ 5631-70 |

1,2 |

Таблица 4. Перечень необходимого оборудования, инструментов, инвентаря, приспособлений и их характеристики

|

Наименование |

Количество |

Основной параметр |

|

Средства механизации, оборудование, инструменты |

||

|

Траверса и сердечник со сборным ковром кровли конструкции НИИСП Госстроя УССР* |

По заявке |

Грузоподъемность 0,75 т |

|

Контейнер для сердечника с ковром КЗ-0,75 конструкции Оргтехстроя Комитяжстроя Минтяжстроя СССР |

То же |

Грузоподъемность 0,75 т |

|

Контейнер для доборных элементов* ОР 5660 конструкции СКБ «Кассетдеталь» Главмосстроя |

-«- |

Грузоподъемность 0,4 т |

|

Контейнер для рулонных материалов КЗ-1Г конструкции ЦНИИОМТП Госстроя СССР* |

-«- |

Грузоподъемность 1 т |

|

Контейнер для сыпучих материалов конструкции НИИСП Госстроя УССР* |

-«- |

Вместимость 2,5 м3 |

|

Агрегат шпаклевочный СО-150 (комплект) |

1 шт. |

Производительность 0,36 м3/ч |

|

Передвижной компрессор СО-7Б |

1 шт. |

Производительность 15 м3/ч |

|

Малогабаритный битумоварочный котелок конструкции НИЛ Мехстроя Главкиевгорстроя |

1 шт. |

Производительность 80 л/ч |

|

Установка СО-23А (комплект) |

1 шт. |

Производительность 1,2 м3/ч |

|

Скребок для разравнивания сыпучих материалов конструкции Оргтехстроя Комитяжстроя Минтяжстроя СССР |

2 шт. |

- |

|

Рулетка РС 20 по ГОСТ 7502-80 |

1 шт. |

- |

|

Инвентарь |

||

|

Емкость для клеящих мастик и растворителей КЭ-0,04У ЭПКБ Главсевкавстроя Минтяжстроя СССР |

2 шт. |

Вместимость 24 л |

|

Ведро с крышкой конструкции Оргтяжстроя Минтяжстроя СССР |

2 шт. |

Вместимость 13 л |

|

Подборочная лопата ЛП-2 по ГОСТ 3620-76 |

3 шт. |

- |

|

Малярная кисть КМ 65 по ГОСТ 10597-80 |

2 шт. |

- |

|

Флейцевая кисть КФ 100 по ГОСТ 10597-80 |

1 шт. |

- |

|

Нож для резки полотнищ по ТУ 400-28-187-75 |

2 шт. |

- |

|

Предохранительные приспособления |

||

|

Предохранительный пояс по ГОСТ 14185-77 |

3 шт. |

- |

|

Защитные очки с боковыми щитками |

3 пары |

- |

|

Каска «Труд» с двухслойным подшлемником |

5 шт. |

- |

|

Хлопчатобумажный костюм по ГОСТ 12.4.109-82 |

5 шт. |

- |

|

Костюм со стеганым утеплителем по ГОСТ 12.4.109-82 |

5 шт. |

|

|

Специальные рукавицы, тип Е по ГОСТ 12.4.010-75 |

5 пар |

- |

|

Бензиностойкие перчатки |

2 пары |

- |

|

Кожаные ботинки или полусапоги |

5 пар |

- |

|

Распиратор марки РПР-67А по ГОСТ 12.4.004-74 |

3 шт. |

- |

|

Пожарный инвентарь |

||

|

Пенный огнетушитель ОХП-10 |

2 шт. |

- |

|

Асбестовое полотно |

1 коврик площадью 3 м2 |

- |

* Оборудование для комплектной поставки элементов кровли (собственность базы УПТК).

После устройства сборной кровли из полимерных материалов тщательно осматривается ее поверхность, особенно у воронок и в местах примыканий к выступающим конструкциям. Натурная проверка водонепроницаемости кровельного ковра осуществляется проливкой кровли по площадям водоразделов в течение 30 мин и заливкой ендов водой слоем 10 - 15 см с выдержкой 1 - 2 суток.

СОДЕРЖАНИЕ