МИНИСТЕРСТВО ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

УТВЕРЖДЕНО

Приказом

Министерство энергетики

Российской Федерации

от 30.06.2003 г. № 273

ИНСТРУКЦИЯ

О

ПОРЯДКЕ ОБСЛЕДОВАНИЯ

И

ПРОДЛЕНИЯ СРОКА СЛУЖБЫ

ПАРОПРОВОДОВ

СВЕРХ

ПАРКОВОГО РЕСУРСА

Настоящая Инструкция СО 153-34.17.470-2003 разработана в соответствии с основными требованиями и положениями действующих в системе экспертизы Промышленной безопасности нормативных документов. Она распространяется на станционные паропроводы и пароперепускные трубопроводы котлов и турбин (далее пароперепускные трубы) наружным диаметром более 75 мм из стали 12МХ (12ХМ), 15ХМ, 12Х1МФ (12ХМФ) и 15Х1М1Ф, эксплуатирующиеся при температуре пара выше 450 °С.

Настоящая Инструкция не распространяется на паропроводы из стали иных отечественных марок (не перечисленных выше), зарубежных марок, а также на паропроводы, изготовленные из центробежнолитых труб стали 15Х1М1Ф.

Инструкция определяет порядок проведения работ при обследовании и продлении эксплуатации паропроводов и пароперепускных труб после отработки паркового ресурса, устанавливает нормы и критерии оценки качества металла и регламентирует методы расчета остаточного ресурса паропроводов с учетом результатов контроля и длительности наработки.

Термины и определения, применяемые в настоящем Нормативном документе, приведены в приложении.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящая Инструкция определяет структуру и последовательность работ при оценке технического состояния и индивидуального ресурса паропроводов1 для продления срока их эксплуатации сверх паркового ресурса, в том числе методы и объем неразрушающего контроля и испытаний, нормы и критерии оценки качества металла, общий алгоритм расчета остаточного ресурса, а также возможные мероприятия (дополнительный контроль, оптимизация опорно-подвесной системы, снижение параметров и др.) по обеспечению надежной эксплуатации паропроводов на ограниченный срок после исчерпания индивидуального ресурса или выявления недопустимой поврежденности металла.

1 В дальнейшем для удобства изложения материала понятие «паропроводы» распространяется также на пароперепускные трубы котлов и турбин.

1.2 Методы, объем и периодичность неразрушающего контроля металла паропроводов и пароперепускных труб котлов и турбин при эксплуатации в пределах паркового ресурса, а также основные требования к порядку продления срока их эксплуатации после отработки паркового ресурса изложены в «Типовой инструкции по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций: РД 10-577-03», утвержденной Постановлением Госгортехнадзора России от 18.06.03 г. № 94 и зарегистрированной Минюстом России от 19.06.03 г. № 4748.

1.3 К основным элементам паропроводов и пароперепускных труб, определяющим их ресурс, относятся прямые трубы, гнутые, штампованные и штампосварные отводы (колена), тройники, сварные соединения, конусные переходы.

1.4 Значения паркового ресурса для основных элементов паропроводов и пароперепускных труб приведены в РД 10-577-03.

1.5 При решении вопроса о возможности и условиях продления срока эксплуатации паропровода сверх паркового ресурса выполняется следующий комплекс работ:

- анализ технической документации;

- контроль неразрушающими методами;

- ревизия паропроводной и опорно-подвесной системы (ОПС);

- анализ структуры и микроповрежденности металла непосредственно на элементах, т.е. без вырезки (реплика, портативный микроскоп, скол, срез);

- исследования состава, структуры, свойств и микроповрежденности металла на вырезках;

- поверочный расчет на прочность и оценка остаточного ресурса с учетом фактических данных по условиям эксплуатации, результатам контроля и исследований;

- обобщающий анализ результатов комплексного обследования.

1.6 Возможность продления срока эксплуатации паропровода сверх паркового ресурса основывается на положительных результатах обследования (в том числе неразрушающего контроля, лабораторных исследований) и расчетных оценок остаточного ресурса.

Конкретно возможность, срок и условия дальнейшей эксплуатации паропроводов сверх паркового ресурса устанавливаются в соответствии с разделом 9 настоящей Инструкции.

1.7 Процедура продления ресурса паропровода после исчерпания им паркового ресурса в зависимости от фактического состояния металла может выполняться неоднократно. В отличие от паркового ресурса индивидуальный ресурс определяется расчетно-опытным путем для каждого конкретного паропровода и учитывает конкретные особенности данного паропровода, включая геометрические параметры, степень макро- и микроповрежденности, условия и параметры эксплуатации, фактические свойства металла и т.д., на момент проведения текущего обследования. Поэтому возможность каждого последующего продления ресурса паропровода, т.е. корректировки ранее назначенного индивидуального ресурса после его исчерпания, обуславливается уточнением при текущем обследовании всех основных факторов, определяющих надежность данного паропровода. При неудовлетворительных результатах обследования, т.е. подтверждении выхода на предельную стадию износа металла, дальнейшее продление ресурса не допускается и паропровод должен быть выведен из эксплуатации или подвергнут восстановительной термообработке. Данное решение может распространяться на весь паропровод, на какую-то его часть или отдельные участки.

1.8 По просьбе организации-владельца паропровода индивидуальный ресурс паропровода может быть определен до исчерпания им паркового ресурса. В этом случае проводится внеочередное обследование паропровода по программе, разработанной экспертной организацией.

2 ОРГАНИЗАЦИЯ ПРОВЕДЕНИЯ ОБСЛЕДОВАНИЯ И ПРОДЛЕНИЯ СРОКА СЛУЖБЫ ПАРОПРОВОДОВ

2.1 Проведение работ по обследованию и продлению срока службы паропроводов организует организация-владелец оборудования.

2.2 Неразрушающий контроль металла паропровода после выработки паркового ресурса проводится лабораторией или службой металлов организация-владельцев оборудования, а также ремонтными или другими специализированными предприятиями, имеющими в своем составе аттестованную в установленном порядке лабораторию неразрушающего контроля.

2.3 Все виды неразрушающего контроля, измерения, определение химического, фазового состава и механических свойств, испытания на длительную прочность, исследования микроструктуры и микроповрежденности металла и расчеты на прочность проводятся в соответствии с требованиями государственных стандартов и действующей нормативной документации, а также настоящей Инструкции.

2.4 Использование вместо приведенных в настоящей Инструкции новых методов и средств контроля металла паропроводов возможно при условии их согласования в установленном порядке.

2.5 Организация-владелец оборудования собирает и систематизирует техническую документацию по контролю металла и сварных соединений паропровода за весь период его эксплуатации, в том числе по результатам последнего обследования, проведенным заменам элементов и причинам замен, по выполненным ремонтам, по условиям эксплуатации, а также по результатам выполненных исследований и расчетов.

Указанная документация в обобщенном и систематизированном виде является основой проекта Решения АО-энерго (АО-электростанции) о продлении эксплуатации оборудования, который направляется для разработки и выдачи Экспертного заключения одной из экспертных организаций. Опираясь на выводы и рекомендации заключения экспертной организации, организация-владелец оборудования формирует Решение АО-энерго (АО-электростанции) о возможности, сроке и параметрах дальнейшей эксплуатации паропровода.

2.6 По завершению обследования паропровода допускается его временная эксплуатация до получения Экспертного заключения от экспертной организации.

3 ПОДГОТОВКА К ПРОВЕДЕНИЮ КОНТРОЛЯ ПАРОПРОВОДОВ

3.1 Паропровод, подлежащий контролю, должен быть выведен из работы, охлажден, освобожден от рабочей среды и отключен заглушками (или арматурой) от находящегося в работе оборудования в соответствии с правилами техники безопасности.

Все пружинные опоры паропровода должны быть поставлены на стяжки до снятия с него тепловой изоляции. В дальнейшем при проведении вырезок участков паропровода концы вырезок раскрепляются в соответствии с требованиями действующих НД.

3.2 Дренажи на время проведения контроля должны оставаться открытыми. Обшивка, обмуровка и тепловая изоляция на участках проведения обследования трубопроводов, препятствующие контролю технического состояния, должны быть частично или полностью удалены; при необходимости должны быть сооружены леса, настилы или другие вспомогательные приспособления.

3.3 Наружные поверхности трубопровода, подлежащие контролю, должны быть очищены от загрязнений и окалины. Зоны и объем контроля трубопровода определяются требованиями настоящей Инструкции, а качество подготовки поверхностей - требованиями НД на применяемые методы контроля.

3.4 При выполнении подготовительных работ и при проведении контроля трубопроводов администрации и персоналу организации-владельца, а также лицам, осуществляющим контроль, следует руководствоваться требованиями действующих НД по технике безопасности и противопожарной безопасности.

3.5 Владелец паропровода представляет организации, проводящей обследование и контроль, паспорт трубопровода, ремонтный и сменный журналы, заключения по предыдущим контролям и другую техническую документацию.

4 НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ ЭЛЕМЕНТОВ ПАРОПРОВОДА

Методы и объемы контроля основных элементов паропроводов и пароперепускных труб после отработки паркового ресурса приведены в действующей НД по эксплуатационному контролю металла и продлению срока службы основных элементов оборудования тепловых электростанций. Ниже дана систематизация этих требований по каждому из основных элементов паропроводов и пароперепускных труб:

- прямым участкам;

- гнутым отводам (гибам);

- штампованным и штампосварным коленам;

- сварным соединениям, в том числе сварным тройникам;

- конусным переходам.

Примечания

1 Порядок контроля и требования к качеству литых деталей и крепежа паропроводов после отработки паркового ресурса должны соответствовать требованиям РД 10-577-03.

2 В настоящей Инструкции приняты следующие сокращения (обозначения):

- ВК - визуальный контроль;

- ИК - измерительный контроль;

- УЗК - ультразвуковой контроль;

- ЦД - цветная дефектоскопия (капиллярный контроль) проникающими веществами;

- МПД - магнитопорошковый контроль (дефектоскопия);

- ТВК - токовихревой контроль;

- MP - метод реплик;

- УЗТ - ультразвуковой контроль толщины;

- сварное соединение типа 1 - стыковое сварное соединение трубы с трубой;

- сварное соединение типа 2 - стыковое сварное соединение трубы с донышком коллектора, литой, кованой, штампованной деталью; стыковые сварные соединения с конструктивным концентратором напряжений; тройниковые и штуцерные сварные соединения;

- ОПС - опорно-подвесная система;

- НД - нормативная документация.

4.1 Прямые участки

4.1.1 Контроль остаточной деформации ползучести - 100 % труб, подлежащих контролю остаточной деформации.

4.1.2 Участки паропроводов в местах врезки штуцеров с Dy 50 мм и более дренажных линий, линий БРОУ и РОУ контролируются методами ВК, УЗК и УЗТ на расстоянии одного диаметра основной трубы в каждую сторону от места врезки (стенки штуцера). Контроль толщины стенки проводится в двух сечениях: по одному в каждую сторону от места врезки, отстоящих от оси штуцера на расстоянии не более диаметра основной трубы. В каждом контрольном сечении толщина стенки измеряется в четырех точках.

4.1.3 Дополнительный контроль прямых участков (труб) трубопроводов.

Дополнительный контроль прямых труб паропровода после отработки ими паркового или индивидуального ресурса проводится в следующих случаях:

- ранее были произведены в полном объеме замена гибов или их восстановительная термообработка;

- максимальная остаточная деформация труб превышает 75 % допустимого значения.

4.1.3.1 Дополнительный контроль включает:

- ультразвуковой контроль толщины стенки не менее пяти прямых труб с наибольшей остаточной деформацией ползучести, но не менее двух труб по каждому типоразмеру; на каждую трубу одно контрольное сечение в зоне расположения реперов;

- контроль методами ВК, МПД (ЦД, ТВК), УЗК, а также исследование микроструктуры и анализ поврежденности на репликах или сколах - не менее двух труб каждого типоразмера (с наибольшей остаточной деформацией ползучести и минимальной толщиной стенки).

Примечания

1 Толщина стенки в контрольном сечении трубы измеряется в четырех точках равномерно по периметру сечения.

2 Контроль методами ВК, МПД (ЦД, ТВК) и УЗК прямого участка трубы проводится в зоне расположения реперов на длине не менее 500 мм и должен охватывать по направляющей (окружности) трубы весь периметр сечения.

3 Контроль микроповрежденности трубы выполняется на участке, подготовленном под МПД (ЦД) и УЗК и содержащем точку с минимальной толщиной стенки.

4.1.3.2 Контроль прямых труб методами МПД (ЦД, ТВК) и УЗК по п. 4.1.3.1 может не проводиться, если по результатам УЗТ минимальная толщина стенки труб данного типоразмера составляет не менее номинальной толщины и максимальная остаточная деформация труб этого типоразмера не превышает половины допустимого значения.

4.1.3.3 Если по результатам контроля минимальная толщина стенки (Sfmin) труб какого-либо из типоразмеров окажется меньше (0,95S - 0,5) мм, где S - номинальная толщина стенки, контроль толщины стенки этих труб проводится в удвоенном объеме.

4.1.4 При проведении дополнительного контроля прямых труб рекомендуется элементы и зоны контроля выбирать с учетом результатов поверочных расчетов на прочность.

4.2 Гнутые отводы (гибы)

4.2.1 Контроль остаточной деформации ползучести - 100 % гибов, подлежащих контролю остаточной деформации.

4.2.2 Определение овальности - 100 % гибов. Овальность определяется по результатам измерений наружного диаметра гиба по двум взаимно перпендикулярным направлениям: между наружным и внутренним обводами и между нейтральными зонами. Измерения проводятся не менее чем в трех контрольных сечениях: в центральном сечении гнутой части и по разные стороны от него на расстоянии - 0,5 Da, где Da - наружный диаметр.

4.2.3 Контроль методами ВК, МПД (ЦД) и УЗК - 100 % гибов.

Примечание - Контроль проводится по всей длине гнутой части на 2/3 окружности гиба, включая растянутую и нейтральные зоны.

4.2.4 Ультразвуковой контроль толщины стенки в растянутой и нейтральных зонах гибов - 100 %. Измерение толщины стенки проводится не менее чем в пяти контрольных сечениях гнутой части каждого гиба: одно контрольное сечение - в центральной части гиба и по два сечения по разные стороны от него с интервалом не более (0,70 ÷ 0,75)Da - для нормально загнутых гибов и - (0,30 ÷ 0,40)Da - для крутозагнутых гибов.

4.2.5 Анализ микроструктуры и микроповрежденности металла.

Анализ проводится методом реплик или непосредственно на шлифах переносным микроскопом в объеме не менее:

- 10 % гибов на паропроводах от общего их числа, но не менее трех - при этом анализу подвергается хотя бы один гиб каждого из типоразмеров, отработавших парковый (или индивидуальный) ресурс;

- 5 % от количества, но не менее двух гибов пароперепускных труб (котла или турбины) каждого назначения.

Контролю подвергаются гибы с максимальной остаточной деформацией или с максимальным уровнем напряжений по результатам расчета на прочность.

Примечания

1 Для тонкостенных паропроводов с отношением наружного диаметра к внутреннему не более 1,2 (т.е. Dн/Dвн = β ≤ 1,2) в контрольную группу для анализа микроповрежденности включаются гибы с овальностью менее 1,5 % (за исключением гибов, изготовленных нагревом ТВЧ с осевым поджатием) и гибы, овальность которых уменьшилась вдвое по сравнению с исходным значением.

2 На паропроводах блоков СКД в контрольную группу для анализа микроповрежденности включаются гибы с максимальной овальностью.

4.2.6 При повторном обследовании и продлении ресурса паропроводов (см. п. 1.7) неразрушающий контроль металла гибов проводится в полном объеме согласно пп. 4.2.1 - 4.2.4. При этом анализ микроструктуры и микроповрежденности металла проводится в объеме не менее:

- 20 % гибов на паропроводах от общего их числа, но не менее трех, причем анализу подвергается хотя бы один гиб каждого из типоразмеров, отработавших парковый или индивидуальный ресурс;

- 10 % гибов от количества, но не менее трех гибов пароперепускных труб (котла или турбины) каждого назначения.

Отбор гибов в контрольную группу для анализа микроструктуры и микроповрежденности металла проводится согласно п. 4.2.5, при этом учитываются результаты анализа микроповрежденности металла, полученные при предыдущем обследовании паропровода.

4.2.7 Для выбора контрольной группы гибов или прямых труб (см. п. 4.1) под металлографический анализ (MP или другим методом) допускается использовать экспресс-методы контроля состояния металла. По результатам такого экспресс - (или индикационного) контроля, выполненного, как правило, на 100 % элементов, назначаются гибы и конкретизируются на их поверхности локальные участки металла для последующего контроля микроповрежденности. При этом проверка элементов экспресс-методом (даже в полном объеме) не заменяет анализа микроструктуры и микроповрежденности металла методом реплик или другим равноценным методом, а также неразрушающего контроля элементов методами, предписанными в настоящей Инструкции.

Указанный экспресс - (или индикационный) метод контроля состояния металла должен быть аттестован в установленном порядке.

4.3 Штампованные и штампосварные колена

Парковый ресурс штампованных колен приравнивается к парковому ресурсу прямых участков соответствующих типоразмеров.

Парковый ресурс штампосварных колен составляет 100 тыс. ч.

4.3.1 Контроль металла методами ВК, УЗК и МПД (ЦД) проводится в следующем объеме:

- 25 % штампованных отводов;

- 25 % штампосварных отводов, но не менее двух.

Контроль проводится по всей длине изогнутой части по всему периметру (окружности) сечения колена, то есть включая наружный, внутренний обводы и нейтральные зоны колена.

4.3.2 Контроль методами УЗК и МПД (ЦД) сварных соединений (продольных) штампосварных отводов: на 100 % штампосварных отводов контролю подвергаются оба сварных шва в полном объеме (100 %).

4.3.3 Ультразвуковой контроль толщины стенки проводится в следующем объеме:

- 25 % штампованных отводов;

- 100 % штампосварных отводов.

Измерения толщины стенки проводятся не менее чем в трех контрольных сечениях: в центральном (ось симметрии в плоскости колена) и по разные стороны от него примерно посередине между центральной частью и концом колена. В каждом контрольном сечении измерения проводятся в четырех точках: наружном, внутреннем обводах и нейтральных зонах.

Примечание - В штампосварных коленах контроль толщины стенки в зонах продольных сварных соединений выполняется по обе стороны от шва, поэтому в каждом контрольном сечении будет по шесть точек измерения.

4.3.4 Анализ микроструктуры и микроповрежденности металла в зонах сварных соединений штампосварных отводов.

Анализ проводится методом реплик или непосредственно на шлифах не менее чем на 50 % (но не менее трех колен) каждого из типоразмеров. На каждом обследованном колене анализ проводится в центральной части на двух шлифах: по одному на каждое сварное соединение.

4.3.5 При повторном обследовании и продлении ресурса паропровода (см. п. 1.7) контроль колен неразрушающими методами проводится в объеме не ниже указанного в пп. 4.3.1 - 4.3.3, при этом анализ микроструктуры и микроповрежденности металла проводится в объеме:

- штампосварные колена - 100 % (в центральной части на двух шлифах: по одному на каждое сварное соединение);

- штампованные колена - одно из колен каждого типоразмера: в центральной части колена на двух диаметрально противоположных шлифах - на внутреннем и наружном обводах.

4.4 Сварные соединения

4.4.1 После выработки паркового ресурса контроль сварных соединений методами ВК, УЗК, МПД (ЦД) и УЗТ проводится в объеме.

Для сварных соединений типа 1:

- 10 % сварных швов при температуре эксплуатации до 510 °С;

- 20 % сварных швов при температуре эксплуатации 510 °С и выше.

Для сварных соединений типа 2:

- 50 % сварных швов при температуре эксплуатации до 510 °С;

- 100 % сварных швов при температуре эксплуатации 510 °С и выше.

Примечания

1 Угловые соединения сварных тройников контролируются в объеме 100 %, независимо от температуры эксплуатации.

2 Толщина стенки стыковых сварных соединений измеряется по основному металлу в пришовной зоне (в проточке) с каждой стороны шва в четырех точках равномерно по окружности трубы.

Толщина стенки угловых сварных соединений измеряется в четырех точках по периметру штуцера и в пяти точках основной трубы, четыре из которых равномерно расположены вдоль шва приварки штуцера, а одна - в точке трубы на пересечении с продолжением оси штуцера.

3 При выявлении недопустимых дефектов в сварных соединениях контроль соединений данного типа увеличивается до 100 %.

4.4.2 При повторном обследовании и продлении ресурса паропровода (см. п. 1.7) контроль методами ВК, УЗК, МПД (ЦД) и УЗТ сварных соединений проводится в следующем объеме.

Для сварных соединений типа 1:

- 20 % сварных швов при температуре эксплуатации до 510 °С;

- 30 % сварных швов при температуре эксплуатации 510 °С и выше.

Контролю подлежат сварные соединения, не проконтролированные при предыдущем обследовании. Для сварных соединений типа 2:

- 50 % сварных швов при температуре эксплуатации до 510 °С. Контролируются сварные соединения, не проверенные в ходе предыдущего обследования;

- 100 % сварных швов при температуре эксплуатации 510 °С и выше.

4.4.3 Контроль твердости сварных соединений элементов из стали 15Х1М1Ф между собой и труб из стали 15Х1М1Ф с литыми деталями из стали 15Х1М1ФЛ по основному металлу и металлу шва проводится в объеме 100 %.

Примечание - Контроль по пп. 4.4.1 и 4.4.3 после выработки паркового ресурса паропровода можно не проводить, если этот контроль был выполнен в требуемом объеме не ранее, чем за 15 тыс. ч до проводимого обследования по поводу исчерпания паркового ресурса.

4.4.4 Анализ микроструктуры и микроповрежденности металла зон сварных соединений элементов паропроводов из стали 12МХ (12ХМ) и 15ХМ проводится в объеме.

Для сварных соединений типа 1 - два сварных соединения из наиболее слабых типоразмеров в составе паропровода.

Для сварных соединений типа 2 - 20 %, но не менее двух штук с наименьшими значениями паркового ресурса.

Контроль рекомендуется выполнять для наиболее напряженных стыков и наиболее напряженных точек в их сечении по результатам поверочного расчета паропровода от совместного действия всех нагружающих факторов.

При отсутствии указанного расчета контроль микроструктуры и микроповрежденности выполняется в четырех точках сечения, равномерно расположенных по периметру.

Примечание - При наличии сварных тройниковых соединений контроль микроповрежденности проводится не менее, чем на половине их количества; при этом равнопроходные сварные тройники контролируются в объеме 100 %.

4.4.5 Металлографический анализ и контроль микроповрежденности сварных соединений элементов из стали марок 12Х1МФ и 15Х1М1Ф рекомендуется выполнять в зависимости от конструкционного, технологического и эксплуатационного факторов в объеме, определяемом согласно таблице 1. Рекомендуемые места и зоны контроля указаны в таблицах 1 и 2.

Таблица 1 - Объем проведения металлографического анализа сварных соединений паропроводов из сталей 12X1МФ и 15Х1М1Ф в зависимости от конструкционного и технологического факторов

|

Параметр конструкционной прочности (ПКП) |

Значение параметра/Объем контроля, % |

Место расположения сварного соединения на трассе трубопровода |

|||

|

ТСС, ШСС |

|

1,0 ÷ 1,2 |

1,2 ÷ 1,5 |

≥ 1,5 |

На любом участке, но в первую очередь в районе перемычек и пускорегулирующей арматуры и устройств |

|

≥ 0,75 |

100 |

100 |

50 |

||

|

< 0,75 |

75 |

50 |

30 |

||

|

СССртэ СССкп |

Sу/S0 |

≤ 1,0 ÷ 1,2 |

1,2 ÷ 1,5 |

≥ 1,5 |

То же и вблизи расположения неподвижных опор |

|

60 |

40 |

20 |

|||

|

ССС |

Sу/S0 |

≤ 1,0 ÷ 1,2 |

1,2 ÷ 1,5 |

≥ 1,5 |

Вблизи неподвижных опор и на перемычках в местах примыкания к тройникам |

|

20 |

15 |

10 |

|||

|

Примечания 1 Для ТСС и ШСС группа контроля выбирается по наименьшему значению из Sк/S0к и Sш/S0ш. 2 Первоочередному контролю подлежат сварные соединения, характеризующиеся следующими особенностями: соединения с разупрочненным металлом шва γмш < 1, где γмш = НВмш/НВом; соединения с ремонтными подарками. 3 Условные обозначения: ТСС, ШСС - тройниковые и штуцерные сварные соединения; ССС, СССртэ, СССкп - стыковые сварные соединения труб одинакового типоразмера, разнотолщинных трубных элементов и труб с коническими переходами соответственно; Sк и Sш - номинальная толщина стенки корпуса и штуцера тройника соответственно (в районе углового шва); S0к, S0ш, S0 - расчетная толщина стенки корпуса тройника, штуцера и трубного элемента соответственно; d0 - диаметр отверстия в корпусе тройника под штуцер; Dнк - наружный диаметр корпуса тройника; Sфк - фактическая толщина стенки корпуса тройника в зоне углового шва; Sy - утоненная расточкой под накладные кольца толщина стенки трубных элементов; НВмш, НВом - твердость металла шва и основного металла соответственно. 4 Расчетная толщина стенки определяется для расчетных параметров на планируемый срок продления эксплуатации (индивидуальный ресурс). |

|||||

4.4.6 При обнаружении недопустимых дефектов в сварных соединениях по результатам их неразрушающего контроля или анализа микроповрежденности, а также при выявленных отклонениях в состоянии или нагрузках элементов опорно-подвесной системы, или имевших место разрушениях сварных соединений, или элементов ОПС, объем сварных соединений подлежащих металлографическому анализу и контролю микроповрежденности, увеличивается не менее, чем в 2 раза.

Таблица 2 - Рекомендуемые зоны сварных соединений паропроводов для металлографического анализа методом реплик (срезов металла или с помощью переносных оптических микроскопов)

|

Эскиз сварного соединения (стрелкой указано направления пара) |

Тип сварного соединения |

Номер сечения |

Зона контроля* |

Признак по выбору зон контроля |

|

|

ССС |

I, II, III |

1, 2, 3, 4 |

Сечение выбирается одно из I - III в зависимости от γмш, S/S0, n и места сварного соединения на трассе паропровода |

||

|

СССртэ (СССкп) |

I, II, III |

1, 2, 3, 4 |

Преимущественно сечение I; выбор остальных сечений (II, III) проводится факультативно по признакам аналогично подходу для ССС |

||

|

ТСС, ШСС |

I, II, III, IV |

Преимущественно А1, А2. Далее В1 и В2 |

Преимущественно

сечение I; остальные сечения выбираются

факультативно в зависимости от γмш, S/S0, βш/βк,

и |

||

|

* Одна площадка контроля - обязательно; остальные - факультативно. Примечание - Условные обозначения γмш - разупрочнение (упрочнение) металла шва, γмш = НВмш/НВом, S/S0 - запас по толщине стенки; d0/(Dнк - 2 Sфк) - согласно таблицы 1; n - запас прочности;

[σ] - допускаемые напряжения на сталь, МПа. |

|

||||

5 ИССЛЕДОВАНИЯ СОСТАВА, СТРУКТУРЫ И СВОЙСТВ МЕТАЛЛА НА ВЫРЕЗКАХ

5.1 Исследования состава (химического, фазового), механических свойств и структуры основного металла и сварного соединения на образцах вырезок из паропровода являются обязательными в следующих случаях:

- при обнаружении в процессе контроля (или предшествующей эксплуатации) недопустимых дефектов или отклонений, в том числе недопустимого уровня остаточной деформации;

- при выявлении не рекомендованной микроструктуры металла гибов или сварных соединений при неразрушающем контроле (методом реплик, переносным микроскопом и т.д.);

- при выявленной (по результатам неразрушающего контроля) микроповрежденности выше 4 балла или (и) выше Шn балла шкал микроповрежденности основного металла и сварных соединений соответственно согласно действующей НД;

- при нарушении режимов эксплуатации, в результате чего возможны недопустимые изменения в структуре и свойствах металла или появление недопустимых дефектов;

- при повторном продлении срока службы паропровода после отработки им индивидуального ресурса.

Вырезка из паропровода с последующим исследованием состояния металла также должна проводиться в случае, если это признано необходимым организацией, выполняющей продление ресурса паропровода.

5.2 Рекомендуется вырезать участок паропровода, содержащий фрагменты прямой трубы и гиба, включая их сварное соединение. Вырезаемая «катушка» должна быть предварительно замаркирована таким образом, чтобы при последующей механической обработке была возможность идентификации металла прямой трубы и гиба.

5.3 При определении места вырезки должны быть одновременно учтены следующие факторы:

- вырезка должна находиться на начальном по ходу пара участке паропровода;

- гиб, часть которого входит в состав вырезанной пробы, должен иметь максимальную остаточную деформацию или (и) минимальную по сравнению с другими гибами толщину стенки, или (и) максимальный балл микроповрежденности металла.

Рекомендуется для определения места вырезки выполнять предварительный поверочный расчет на прочность от действия всех нагружающих факторов с учетом фактического состояния паропроводов и опорно-подвесной системы креплений и данных по результатам контроля, в том числе микроповрежденности металла.

5.4 При повторном обследовании и продлении ресурса паропровода рекомендуется в вырезаемый для исследований участок паропровода включать также гнутую часть гиба. При этом выбор участка паропровода для вырезки и последующего исследования металла рекомендуется обосновывать результатами поверочного расчета на прочность паропроводной системы от совместного действия всех нагружающих факторов.

5.5 Вырезку пробы («катушки») из паропровода разрешается выполнять огневым способом с последующим удалением механическим способом слоя металла от кромки реза шириной не менее 25 мм. Длина вырезанной «катушки» должна составлять не менее 500 мм. Сварной шов должен располагаться по центру вырезки.

5.6 Вырезаемые из трубной заготовки образцы для механических и ударных испытаний рекомендуется размещать по периметру заготовки, т.е. в окружном (поперечном) направлении. Образцы на длительную прочность, а также для испытаний сварных соединений располагают вдоль оси трубной заготовки.

Металлографический анализ и исследования микроповрежденности металла выполняются по всей толщине стенки трубы.

5.7 На металле вырезки из паропровода проводятся следующие исследования:

- определяется химический состав металла (основного и сварного шва);

- определяется содержание легирующих элементов в карбидах - фазовый анализ;

- определяется твердость металла по толщине стенки трубы и по поперечному сечению сварного соединения, включая основной металл, зону термического влияния и металл шва;

- проводятся испытания на разрыв по определению механических свойств металла при комнатной и рабочей температурах и ударные испытания по определению ударной вязкости KCU и KCV при комнатной температуре и KCU - при рабочей температуре;

- испытания образцов типа Менаже (тип 1 по ГОСТ 9454-78, утвержденному Постановлением Государственного комитета стандартов Совмина СССР от 17.04.78 г. № 1021) из сварного соединения на статический изгиб с определением удельной энергии на зарождение трещины (Аз) и на ее развитие (Аp);

- исследования микроструктуры металла по толщине стенки трубы и сварного соединения по его поперечному сечению;

- анализ микроповрежденности (порами ползучести) по толщине стенки трубы;

- анализ микроповрежденности сварного соединения по его поперечному сечению;

- длительные испытания по определению жаропрочных свойств металла и при необходимости сварного соединения.

Примечания

1 Испытания по определению кратковременных механических свойств и длительной прочности проводят на трех партиях образцов, соответствующих металлу гиба, металлу прямой трубы и сварному соединению. При этом в последнем случае рабочая часть разрывных образцов и образцов на длительную прочность представляет собой сварное соединение, включая металл шва, зоны термического влияния и основной металл.

Ударные образцы типа Менаже и Шарпи (тип 1 и 11 соответственно по ГОСТ 9454-78) из сварного соединения (для испытаний на ударную вязкость и статический изгиб) изготавливаются в двух вариантах: надрез располагается в металле шва и в зоне сплавления.

2 При испытаниях на разрыв основного металла определяется комплекс механических свойств, включая прочностные характеристики - временное сопротивление разрыву σвт (предел прочности), условный предел текучести σ0,2т пластические характеристики - относительное удлинение δ и относительное сужение ψ При кратковременных испытаниях сварного соединения определяются временное сопротивление разрыву σвт и относительное сужение ψ.

3 Испытания на длительную прочность основного металла могут быть заменены испытаниями на горячую твердость с пересчетом характеристик горячей твердости в соответствующие характеристики длительной прочности металла при условии обеспечения возможности корректировки соответствующих корреляционных зависимостей для конкретных марок стали по банку данных жаропрочных свойств металла после различных сроков наработки.

Для сварных соединений не допускается оценивать жаропрочные свойства косвенным методом через горячую твердость.

5.8 Кратковременные механические свойства металла при комнатной и рабочей температурах определяются испытанием не менее двух образцов на разрыв и не менее трех - на ударную вязкость для каждого значения температуры.

Длительные жаропрочные испытания с определением характеристик длительной прочности проводятся не менее чем на пяти образцах.

5.9 Исследования микроструктуры и микроповрежденности металла проводятся на образцах из вырезки по всей толщине стенки трубы. Анализ микроструктуры и микро-поврежденности основного металла и сварных соединений выполняется методами оптической микроскопии, а также факультативно прецизионным определением плотности для основного металла.

5.10 При исследовании металла вырезки гнутого участка колена данная вырезка проводится из центральной части гиба. В этом случае образцы для исследований как поперечные, так и продольные, вырезают из половины гиба, соответствующей его наружному обводу, т.е. включающей полностью растянутую зону и частично (-50 %) две нейтральные зоны.

6 ОПРЕДЕЛЕНИЕ ИНДИВИДУАЛЬНОГО (ОСТАТОЧНОГО) РЕСУРСА

6.1 Общие положения

6.1.1 После отработки паркового ресурса определяется индивидуальный или остаточный ресурс паропровода.

Расчетная оценка индивидуального или остаточного ресурса выполняется на базе нормативных методов определения напряжений и установления по ним долговечности основных элементов паропровода с использованием диаграмм или соотношений гарантированных характеристик длительной прочности металла1.

1 Соотношения гарантированных характеристик длительной прочности металла - см. пп. 6.5.2 и 6.5.10.

Расчет выполняется по диаграммам или соотношениям гарантированных характеристик длительной прочности металла в исходном состоянии или после определенной наработки при конкретных условиях. Остаточный ресурс - разница между индивидуальным ресурсом паропровода и его фактической (или эквивалентной) наработкой на момент продления срока службы.

Индивидуальный или остаточный ресурс после его исчерпания может уточняться по результатам повторного обследования паропровода (см. п. 1.7).

Примечание - Возможность корректировки индивидуального или остаточного ресурса после его исчерпания обусловлена итерационной структурой метода оценки ресурса.

При этом каждый последующий расчетный этап (после определенной наработки) использует уточненные исходные данные на момент выработки назначенного ресурса, в частности, по условиям эксплуатации и фактическим служебным свойствам материала.

6.1.2 При расчете индивидуального (остаточного) ресурса учитываются:

- фактические условия эксплуатации паропровода;

- результаты контроля геометрических параметров элементов и остаточной деформации;

- уровень фактических служебных характеристик, включая жаропрочность металла (при наличии этих данных).

6.1.3 В качестве основного расчетного режима рассматривается режим с рабочей нагрузкой.

Расчет с учетом циклической составляющей нагружения по критерию предельной суммарной накопленной поврежденности от действия статических и циклических напряжений проводится в случаях, если общее количество полных циклов нагружения (на время исчерпания ресурса) превысит 1000.

Примечание - Под полным циклом нагружения следует понимать пуск-останов оборудования из холодного и неостывшего состояния.

6.1.4 При расчете индивидуального (остаточного) ресурса учитывается нестационарность рабочих параметров на номинальном режиме путем использования данных по среднегодовым параметрам (температура и давление) эксплуатации и соответствующим (по каждому году) наработкам.

6.2 Расчет напряжений в элементах паропроводов

6.2.1 Для определения ресурса элементов паропроводов используются приведенные напряжения согласно «Нормам расчета на прочность стационарных котлов и трубопроводов пара и горячей воды: РД 10-249-98», утвержденным Постановлением Госгортехнадзора России от 25.08.98 г. № 50.

Расчет приведенных напряжений в элементах паропроводов выполняется нормативными методами.

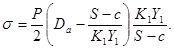

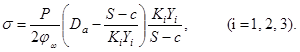

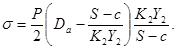

6.2.2 Приведенные напряжения от действия внутреннего давления в прямых трубах и коленах s определяются по формуле

При расчете приведенных напряжений бесшовных прямых труб формула (1) приобретает вид

Обозначения расчетных параметров приняты в соответствии с РД 10-249-98:

Р - расчетное давление, МПа;

Da, S - наружный диаметр и номинальная толщина стенки детали, соответственно, мм;

с - суммарная компенсационная прибавка, мм;

Ki, Yi (i = 1, 2, 3) - торовый коэффициент и коэффициент формы колена, соответственно;

φω - коэффициент прочности при ослаблении сварным соединением.

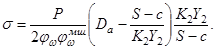

6.2.3 Для гнутых колен (гибов) расчет приведенных напряжений выполняется для зоны наружного обвода (т.е. растянутой зоны) гибов. В соответствии с обозначениями РД 10-249-98 приведенные напряжения в растянутой зоне гнутых отводов определяются по формуле

![]()

(3)

(3)

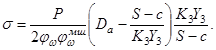

6.2.4 Для штампованных колен расчет приведенных напряжений выполняется для зоны внутреннего обвода (т.е. сжатой зоны) колена по формуле

6.2.5 Для штампосварных колен расчетная зона определяется расположением продольных сварных швов.

При расположении швов по наружному и внутреннему обводам колена расчет приведенных напряжений выполняется для внутреннего обвода

При расположении швов по нейтральным зонам колена расчет приведенных напряжений выполняется для нейтральных зон

где φωмш = 0,95 - для колен из стали 15Х1М1Ф с номинальной толщиной стенки не более 45 мм;

φωмш = 1 - для иных ситуаций.

6.2.6 При определении коэффициентов формы гибов Y1 используется величина овальности а = 8 %, если фактические значения овальности аf гибов данного типоразмера не превышают 7 %. Если максимальная фактическая овальность af для гибов какого-либо типоразмера превышает 7 %, в расчете данных гибов используется значение овальности а = af + 1,0 %.

При определении коэффициентов формы штампованных или штампосварных колен (Y2, Y3) используется значение овальности а = 2,0 %.

Примечание - Для гибов, изготовленных на станках с нагревом токами высокой частоты и осевым поджатием, допускается значение овальности принимать равным a = af + 1,0 %.

6.2.7 При расчете приведенных напряжений в прямых трубах по формуле (2) прибавка с к толщине стенки S принимается равной

с = 0,05S + 0,5 мм - при расчете по номинальной толщине стенки;

с = 0,5 мм - при расчете по фактической толщине стенки.

При расчете приведенных напряжений в гнутых отводах по формуле (3) прибавка к толщине стенки принимается равной

![]() мм - при расчете по номинальной

толщине стенки (R - радиус гиба);

мм - при расчете по номинальной

толщине стенки (R - радиус гиба);

с = 0,5 мм - при расчете по фактической толщине стенки.

Примечание - Для гибов, изготовленных на станках с нагревом ТВЧ и осевым поджатием, допускается при расчете по номинальной толщине стенки прибавку принимать равной с = 0,1S + 0,5 мм.

При расчете приведенных напряжений в штампованных и штампосварных коленах по формулам (4) - (6) прибавка к толщине стенки принимается равной

с = 0,05S + 0,5 мм - при расчете по номинальной толщине стенки;

с = 0,5 мм - при расчете по фактической толщине стенки.

6.2.8 При расчете приведенных напряжений по фактической толщине стенки в расчете используются следующие значения толщины стенки:

Sf = min {Sfmin; 0,95S} - для прямых труб и штампосварных колен;

Sf = min {Sfmin; 0,90S} - для гнутых отводов;

Sf = min {Sfmin; 1,0S} - для штампованных колен,

где Sfmin - минимальное значение толщины стенки по результатам контроля независимо от того, в какой зоне оно получено.

Примечание - Допускается при расчете приведенных напряжений по фактической толщине стенки использовать в расчете величину Sfmin независимо от ее соотношения с номинальной толщиной стенки, если контроль толщины стенки проведен на 100 % данных элементов, причем на каждом из них - не менее чем в пяти сечениях.

6.2.9 Коэффициент прочности сварного соединения φω штампосварных колен принимается равным

φω = 0,8 - при расчетной температуре до 510 °С;

φω = 0,6 - при расчетной температуре 530 °С и выше.

6.2.10 Приведенные напряжения от действия внутреннего давления в тройниковом узле определяют в соответствии с РД 10-249-98, по формуле

![]()

![]() (7)

(7)

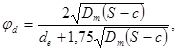

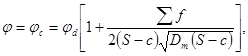

6.2.11 Коэффициент прочности «р за счет ослабления отверстием для штампованных или кованых тройников определяется по формуле

где коэффициент φd следует принимать

(9)

(9)

здесь Dm - средний диаметр коллектора;

de - эквивалентный внутренний диаметр горловины.

Суммарная площадь компенсирующих площадей Σf определяется согласно п. 4.3.6.6 РД 10-249-98.

6.2.12 Коэффициент прочности для сварных тройниковых соединений определяется из соотношения

![]() φ = min {φc; φωφωмш}, (10)

φ = min {φc; φωφωмш}, (10)

где φс - вычисляется согласно п. 6.2.11 настоящей Инструкции, а коэффициент прочности штуцерного сварного соединения принимается равным:

φω = 0,80 - при расчетной температуре до 510 °С;

φω = 0,60 - при расчетной температуре 530 °С и выше;

φωмш = 0,95 - для стали 15Х1М1Ф при температуре 510 °С и выше;

φωмш = 1 - для иных ситуаций.

При расчетной температуре между 510 и 530 °С коэффициент прочности сварного соединения φω определяется линейным интерполированием между двумя опорными его значениями.

6.2.13 При расчете приведенного напряжения по пп. 6.2.10 и 6.2.11 настоящей Инструкции прибавка к толщине стенки определяется в соответствии с требованиями РД 10-249-98 и технической документации на изготовление данной детали.

При расчете приведенных напряжений по фактической толщине стенки в расчете используется минимальное значение из всех фактических значений толщины стенки для горловины (штуцера) и коллектора, полученное по результатам контроля УЗТ всех деталей данного сортамента.

6.2.14 Приведенные напряжения от действия внутреннего давления в стыковых сварных соединениях разнотолщинных элементов, т.е. труб с литыми, штампованными и коваными деталями (фасонными элементами), определяют для обеих деталей, расположенных по каждую сторону шва. При этом приведенное напряжение в стыке со стороны тонкостенного элемента определяется по формуле

Приведенное напряжение в стыке со стороны толстостенного элемента определяется по формуле

где σm(S2/S1) - дополнительная составляющая напряжения в стыковом соединении за счет разнотолщинности, определяемая в соответствии с разделом 2.5 (табл. 3.16) «Норм расчета на прочность оборудования и трубопроводов атомных энергетических установок» ПНАЭ Г-7-002-86, утвержденных Государственным комитетом СССР по использованию атомной энергии и Государственным комитетом СССР по надзору за безопасным ведением работ в атомной энергетике 01.07.1987 г. Величина σм является функцией отношения S2/S1, где S2 и S1 - толщина стенки толстостенного и тонкостенного элементов соответственно.

Из двух значений приведенных напряжений, вычисляемых по формулам (11) и (12), в расчет принимается наибольшее из них. Коэффициент прочности φ в формуле (11) принимается равным 0,95. Коэффициент прочности φ в формуле (12) принимается равным 0,95 - для соединений труб с коваными или штампованными деталями и равным 0,75 - для соединений труб с литыми деталями.

6.2.15 При расчете приведенного напряжения по п. 6.2.14 настоящей Инструкции прибавку к толщине стенки в формулах (11) и (12) следует принимать равной

0,1S1 + 0,5 мм - при расчете по номинальной толщине стенки (i = 1, 2);

0,5 мм - при расчете по фактической толщине стенки.

Если расчет ведется по фактической толщине стенки, в расчетных формулах используется значение толщины стенки Si, принимаемое из соотношения

Si = min{Sfimin; 0,95Si} (i =1, 2).

Примечание - Допускается в обоснованных случаях определять приведенные напряжения в стыковых сварных соединениях разнотолщинных элементов только по формуле (11). В этом случае коэффициент прочности φ принимается равным 0,95 - для соединений труб с коваными или штампованными деталями и равным 0,75 - для соединений труб с литыми деталями.

6.2.16 Приведенное напряжение от внутреннего давления в коническом переходе определяется по формуле

![]() (13)

(13)

где D - внутренний диаметр большего основания конического перехода;

α - угол конусности.

Коэффициент прочности φ для кованых, точеных, штампованных и др. переходов принимается равным 1, а для литых переходов - φ = 0,75.

В случаях, когда стыковое сварное соединение конусного перехода с прямой трубой приходится непосредственно на конусную часть (т.е. без переходного цилиндрического участка) коэффициент прочности φ для кованых, точеных, штампованных и др. переходов следует принимать равным 0,95.

6.2.17 Прибавка к толщине стенки при расчете приведенного напряжения по п. 6.2.16 настоящей Инструкции определяется в соответствии с требованиями РД 10-249-98 и технической документации на изготовление детали.

При расчете приведенного напряжения по фактической толщине стенки в расчете используется минимальная фактическая толщина стенки Sfmin по данным ультразвуковой толщинометрии и прибавка к толщине стенки сводится к ее эксплуатационной составляющей, т.е. с = с2 = 0,5 мм.

Примечание - Конусные переходы с продольным сварным швом подлежат обязательной замене после отработки паркового ресурса.

6.2.18 Для определения индивидуального (остаточного) ресурса сварных соединений рекомендуется проводить расчет на совместное действие всех нагружающих факторов - этап II согласно таблице 5.4 раздела 5.2 РД 10-249-98.

Составляющие напряжений и эквивалентные напряжения в сварных соединениях рассчитываются согласно п. 5.2.6.3 РД 10-249-98.

В качестве расчетного эквивалентного напряжения для последующей оценки индивидуального ресурса принимается его значение, соответствующее наиболее нагруженному сечению и наиболее напряженной точке в этом сечении трубопровода.

6.3 Определение эквивалентной температуры эксплуатации и эквивалентной наработки

6.3.1 Исходными данными для расчета эквивалентной температуры эксплуатации и эквивалентной наработки являются станционные сведения по среднегодовой температуре и соответствующей наработке по каждому календарному году (форма 3-тех) за весь срок эксплуатации паропровода.

Примечание - Эквивалентная температура предшествующей эксплуатации паропровода может быть уточнена экспертной организацией по результатам анализа состояния окалины на поверхности элемента.

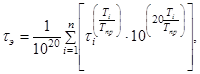

6.3.2 Расчет эквивалентной наработки и эквивалентной температуры эксплуатации базируется на известном параметрическом уравнении Ларсона-Миллера

![]() (14)

(14)

В основу расчета положено допущение, что уровень приведенных напряжений в паропроводе в процессе эксплуатации изменяется весьма незначительно, т.е. параметр Р(σ) = const на каждом этапе (каждый календарный год) эксплуатации.

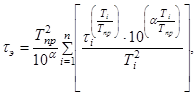

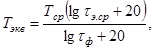

6.3.3 Расчет эквивалентной наработки выполняется по формуле

(15)

(15)

где τэ - эквивалентная наработка, приведенная к температуре Тпр, т.е. условная наработка, соответствующая фактическому исчерпанию ресурса металла паропровода за счет ползучести при заданной постоянной температуре Тпр. В качестве таковой температуры Тпр, как правило, принимают расчетную температуру Тр;

Ti и τi- среднегодовая температура в текущем году и соответствующая данному году наработка;

п - количество лет работы паропровода.

Постоянная α0 в уравнении Ларсона-Миллера (14) принята равной 20.

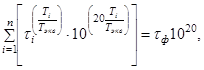

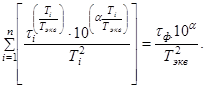

6.3.4 Эквивалентная температура Тэкв эксплуатации определяется численным методом из соотношения

(16)

(16)

где τф - фактическая наработка паропровода на фиксированный момент времени (время обследования):

![]()

![]()

Уравнение (16) решается относительно неизвестной величины Тэкв численно методом последовательных приближений. В качестве первой итерации рекомендуется использовать значение температуры

Допускается считать достаточной точность вычислений ± 0,5 °С.

6.3.5 Допускается в обоснованных случаях определять эквивалентную температуру эксплуатации по упрощенной формуле

где Тср - средняя

арифметическая температура: Тср = ![]() - см. формулу (17);

- см. формулу (17);

τэ.ср - эквивалентная наработка, пересчитанная на температуру Тср, т.е. вычисленная по формуле (15) при Тпр = Тср.

6.3.6 Допускается определять эквивалентную наработку и эквивалентную температуру эксплуатации на базе модифицированного параметрического уравнения Трунина:

В этом случае эквивалентная наработка определяется по формуле

(20)

(20)

где постоянная α = 25; остальные обозначения соответствуют п. 6.3.3 настоящей Инструкции.

Аналогично эквивалентная температура эксплуатации определяется численным методом (последовательных приближений) из соотношения

![]()

![]()

(21)

(21)

6.4 Определение эквивалентного давления эксплуатации

6.4.1 Исходными данными для расчета эквивалентного давления эксплуатации являются станционные данные по среднегодовому давлению и соответствующей наработке по каждому календарному году (форма 3-тех) за весь срок эксплуатации паропровода.

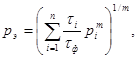

6.4.2 Значение эквивалентного давления рассчитывается по формуле

где рэ - эквивалентное давление за весь расчетный срок службы

![]()

pi и τi- среднегодовое давление в текущем году и соответствующая данному году наработка;

n - количество лет работы паропровода за расчетный период;

m - показатель степени в уравнении длительной прочности.

6.4.3 Показатель т в уравнении длительной прочности принимают равным:

- для стали марок 12ХМ и 15МХ:

т = 10,0 при T ≤ 500 °С;

т = 8,0 при T ≥ 510 °С,

- для стали марок 12Х1МФ и 15Х1М1Ф:

т = 10,0 при T ≤ 520 °С;

т = 8,0 при Т = 540 °С;

m = 6,0 при T = 570 °С.

Для промежуточных температур значения показателя m допускается вычислять линейной интерполяцией между двумя опорными точками, ограничивающими с разных сторон значение расчетной температуры.

Допускается в качестве расчетного значения температуры за весь срок эксплуатации паропровода при определении показателя m принимать величину эквивалентной температуры Тэкв при условии, что |Tэкв - Ti| ≤ 20 °С для всех значений i.

6.5 Определение индивидуального (остаточного) ресурса

6.5.1 С использованием полученных значений приведенных напряжений, эквивалентных температуры и давления (разделы 8.2 - 8.4) по кривым или соотношениям гарантированных характеристик длительной прочности металла (с исходным состоянием или после наработки) определяют индивидуальный или остаточный ресурс конкретных элементов паропровода. Как правило, ресурс паропровода в целом лимитируется ресурсом гибов.

Примечание - Приведенные напряжения в элементах паропровода определяются с учетом минимальной фактической толщины стенки в расчетной зоне по результатам измерительного контроля.

6.5.2 Величину индивидуального (остаточного) ресурса для основного металла элементов допускается определять из следующего соотношения гарантированных характеристик длительной прочности, представляющего собой преобразованное параметрическое уравнение:

где τ - индивидуальный ресурс;

Т - используемая в расчете температура;

n - коэффициент запаса прочности;

а - постоянная, зависящая от марки стали. Полином шестой степени представляет собой аппроксимирующую функцию параметра Ларсона-Миллера. Коэффициенты полинома Аi(i = 0 ÷ 6) для различных марок стали и ее состояния приводятся в п. 6.5.6 настоящей Инструкции.

6.5.3 При расчете индивидуального (остаточного) ресурса согласно формуле (23) используется эквивалентная температура Tэкв эксплуатации паропровода [см. формулы (16), (18), (21)].

Допускается использовать в расчете другое значение температуры, в частности, расчетную температуру эксплуатации Tp для случая последующего сопоставления полученного значения ресурса с эквивалентной наработкой τэ при Tпр = Тр (см. пп. 6.3.3 и 6.3.6 настоящей Инструкции), либо температуру, Тn, на которую планируется продление эксплуатации паропровода с последующим сопоставлением полученного ресурса с эквивалентной наработкой при Tпр = Тn.

6.5.4 Коэффициент запаса прочности п при расчете принимается равным 1,5. При наличии фактических данных по характеристикам длительной прочности металла паропровода на время отработки им паркового или индивидуального ресурса допускается принимать значение коэффициента запаса прочности ниже 1,5, но в любом случае оно должно быть не менее 1,25.

6.5.5 Постоянная а в уравнении (23) для паропроводных марок стали принимается равной: 12МХ - 25,0; 15ХМ - 25,0; 12Х1МФ - 24,88; 15Х1М1Ф - 25,2.

6.5.6 Коэффициенты Аi полинома шестой степени в соотношении гарантированных характеристик длительной прочности паропроводных марок стали в исходном состоянии приведены в таблице 3:

Таблица 3 - Коэффициенты Аi полинома шестой степени

|

A0 |

A1 |

А2 |

A3 |

A4 |

A5 |

A6 |

|

|

12МХ |

20750 |

-225,338 |

5,666 |

0,984 |

-0,173 |

0,01 |

-0,000212 |

|

15ХМ |

21130 |

-173,562 |

-49,28 |

10,891 |

-0,892 |

0,033 |

-0,000465 |

|

12Х1МФ |

22810,76 |

-730,70 |

89,186 |

-7,654 |

0,3316 |

-0,00556 |

0,0 |

|

15Х1М1Ф |

24099,54 |

-774,70 |

79,73 |

-6,739 |

0,3162 |

-0,00588 |

0,0 |

Соотношения гарантированных характеристик длительной прочности паропроводных марок стали после определенных наработок при эксплуатационной температуре определяются через соответствующие коэффициенты полинома вида формулы (23) на основе банка данных по жаропрочным свойствам стали после различных сроков эксплуатации.

6.5.7 При выполнении расчетов рекомендуется в качестве основного использовать соотношение гарантированной длительной прочности стали в исходном состоянии (коэффициенты Аi берутся по таблице 3) при коэффициенте запаса прочности n = 1,5. Допускается использовать в расчетах соотношение гарантированной длительной прочности стали с конкретной наработкой при условии, что имеется достаточный массив данных по жаропрочным свойствам отработавшего определенный срок металла для определения коэффициентов Аi полинома для конкретной марки стали и конкретной наработки. При этом коэффициент запаса прочности принимается равным 1,3.

Допускается вести расчет одновременно по нескольким соотношениям гарантированной длительной прочности стали: в исходном состоянии (см. таблицу 3) и после заданной наработки. При этом в соотношении для исходного состояния коэффициент запаса прочности принимается равным 1,5, а в соотношениях с заданной наработкой n = 1,3.

Допускается снижение коэффициента запаса до:

n = 1,4 - для соотношения гарантированной длительной прочности стали в исходном состоянии;

п = 1,25 - для соотношения гарантированной длительной прочности стали после заданной наработки.

В качестве расчетного ресурса принимается наименьшее из значений, полученных по различным вариантам расчета.

6.5.8 Возможны следующие варианты определения индивидуального (остаточного) ресурса паропровода.

6.5.8.1 Продление ресурса выполняется на расчетные параметры эксплуатации.

Определяется эквивалентная наработка τэ по пп. 6.3.3 или 6.3.6 настоящей Инструкции при приведенной температуре, равной расчетной температуре Тпр = Тр.

6.5.8.1.1 Определяют индивидуальный ресурс τинди при работе на расчетной температуре и расчетном давлении по соотношению гарантированной длительной прочности металла в исходном состоянии. Остаточный ресурс τост при последующей эксплуатации на расчетных параметрах определяется разностью

В данном случае индивидуальный ресурс не является реальным показателем длительности эксплуатации паропровода при фактических параметрах.

6.5.8.1.2 Определяется индивидуальный ресурс τиндн при работе на расчетных температуре и давлении по соотношению гарантированной длительной прочности металла с наработкой. Остаточный ресурс при последующей эксплуатации на расчетных параметрах определяется соотношением

6.5.8.1.3 Если расчет ведется по нескольким соотношениям гарантированной длительной прочности - для исходного состояния и для заданной наработки, то

где τинд = min {τинди; τиндн}.

6.5.8.2 Продление ресурса выполняется на эквивалентные (или весьма близкие к ним) параметры эксплуатации.

Определяются эквивалентная температура и эквивалентное давление эксплуатации по пп. 6.3.4 (или п. 6.3.6) и 6.4.2 настоящей Инструкции.

6.5.8.2.1 Определяется индивидуальный ресурс при работе на эквивалентных параметрах по соотношению гарантированной длительной прочности металла в исходном состоянии. Остаточный ресурс при последующей эксплуатации на эквивалентных параметрах определяется

6.5.8.2.2 Определяется индивидуальный ресурс при работе на эквивалентных параметрах по соотношению гарантированной длительной прочности металла с наработкой. Остаточный ресурс при последующей эксплуатации на эквивалентных параметрах определяется

6.5.8.2.3 Если расчет ведется по нескольким соотношениям гарантированной длительной прочности - для исходного состояния и заданной наработки, то

где τинд = min {τинди; τиндн}.

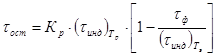

6.5.8.3 При продлении срока эксплуатации паропровода на расчетных (или других назначенных) параметрах, отличных от эквивалентных, допускается остаточный ресурс определять из соотношения

(30)

(30)

где (τинд)Тр - индивидуальный ресурс для расчетных параметров;

(τинд)Тэ - индивидуальный ресурс для эквивалентных параметров;

Кр = 0,75....1,0 в зависимости от фактического состояния металла по результатам его неразрушающего контроля и испытаний.

6.5.9 Индивидуальный (остаточный) ресурс сварных соединений определяется путем сопоставления эквивалентных напряжений σэкв, оцененных согласно п. 6.2.18 настоящей Инструкции, с номинальным допускаемым напряжением стали по п. 5.2.7.2 РД 10-249-98, для расчетной температуры и прогнозируемого ресурса (с учетом периода накопленной наработки) при использовании коэффициентов прочности сварных соединений согласно разделу 4.2 РД 10-249-98 и требованиям настоящей Инструкции.

6.5.10 Индивидуальный (остаточный) ресурс сварного соединения допускается определять по базовым характеристикам (диаграммам) длительной прочности сварных соединений; в этом случае при расчете σэкв не учитываются φω, φωмш и φвω. Базовые характеристики длительной прочности сварных соединений аппроксимируются выражениями:

- для соединений стали 12Х1МФ

lgτ = -22,4 + 2lgT - (2400lgσ - 20297 + 82,2 · σ) · T-1; (31)

- для соединений стали 15Х1М1Ф

lgτ = -24,15 + 2lgT - (2400lgσ - 22173 + 90,3 · σ) · T-1. (32)

При анализе выполняемости условий по п. 5.2.7.2 РД 10-249-98 допускаемое напряжение [σ] определяется по соответствующей базовой характеристике длительной прочности сварного соединения с коэффициентом запаса прочности n = 1,5.

Примечание - Базовые характеристики (диаграммы) длительной прочности сварных соединений могут уточняться по результатам испытаний на длительную прочность образцов, вырезанных из сварного соединения действующего паропровода.

6.5.11 Величину индивидуального (остаточного) ресурса допускается определять другим, отличным от изложенного в настоящем разделе, способом. При этом метод определения напряжений в элементах паропровода также может отличаться от изложенного в разделе 6.2 настоящей Инструкции. В указанном случае методика расчета индивидуального (остаточного) ресурса паропровода должна быть приведена в заключении экспертной организации, а результат расчета, т.е. величина остаточного ресурса, должна подтверждаться результатами обследования состояния металла.

6.5.12 Для определения индивидуального (остаточного) ресурса паропровода при учете совместного действия ползучести и усталости допускается использовать методику, изложенную в разделе 5 РД 10-249-98.

7 РЕВИЗИЯ ОПОРНО-ПОДВЕСНОЙ СИСТЕМЫ И ПОВЕРОЧНЫЙ РАСЧЕТ НА ПРОЧНОСТЬ ПАРОПРОВОДА ОТ СОВМЕСТНОГО ДЕЙСТВИЯ ВСЕХ НАГРУЖАЮЩИХ ФАКТОРОВ

7.1 После отработки паркового или индивидуального ресурса выполняется осмотр паропровода и проводится ревизия его опорно-подвесной системы (ОПС), а также выполняется поверочный расчет паропроводной системы на прочность и самокомпенсацию (от совместного действия всех нагружающих факторов). Первоначальное обследование проводится в рабочем состоянии паропровода до вывода его из эксплуатации (см. п. 7.3 настоящей Инструкции).

7.2 Анализ проектной, монтажно-сдаточной и эксплуатационной технической документации.

Объем технической документации, необходимой для проведения анализа:

- проектные и фактические параметры пара (если ответвления паропровода, связанные с ним в одну расчетную систему и сам паропровод эксплуатируются при различных параметрах среды, или время эксплуатации при рабочих параметрах для различных ответвлений отличается - сведения по каждому такому ответвлению в отдельности);

- год ввода паропроводов в эксплуатацию, данные по длительности эксплуатации паропроводов и их ответвлений;

- аксонометрическая схема паропроводов с указанием марок стали и типоразмеров основной трассы и ответвлений, с привязкой арматуры, опор и подвесок, указателей температурных перемещений (с указанием проектных номеров) и сварных соединений;

- массовые характеристики установленной арматуры;

- проектные и эксплуатационные данные по температурным перемещениям паропроводов в местах установки индикаторов температурных перемещений (по осям координат, принятым в аксонометрической проекции паропроводов), а также в местах присоединения к оборудованию;

- проектные и фактические данные по пружинным опорам и подвескам, сортамент установленных пружин, их высоты (в рабочем и холодном состоянии); эксплуатационные формуляры по нагрузкам;

- тип тепловой изоляции, ее погонная масса, границы участков с различной погонной массой тепловой изоляции;

- величины и места выполнения монтажных растяжек в соответствии с актами о выполнении монтажных растяжек из паспорта паропровода;

- возможные сочетания тепловых режимов работы паропроводов и их ответвлений;

- данные об имевшихся в процессе эксплуатации повреждениях элементов паропроводов.

7.3. Осмотр трассы трубопровода в рабочем и холодном состояниях и ревизия ОПС:

- выполняется визуальная проверка отсутствия защемлений паропроводов в рабочем и холодном состояниях;

- выполняется визуальный осмотр и оценка работоспособности элементов ОПС;

- выполняется измерение уклонов горизонтальных участков трасс;

- на основании результатов визуального осмотра паропроводов и их ОПС составляются ведомости дефектов, в которых указываются необходимые мероприятия по устранению дефектов и сроки выполнения этих работ, а также ответственные за их выполнение.

7.4 Проверка соответствия фактического исполнения трассы паропроводов и ОПС проектным данным:

- проводится измерение фактических линейных размеров трасс паропроводов с уточнением расположения ответвлений, сварных соединений (на основании проектных данных), опор, подвесок, арматуры и индикаторов температурных перемещений, выполняется проверка соответствия типов опор и подвесок проекту, выполняется проверка целостности и работоспособности элементов ОПС и индикаторов температурных перемещений;

- измеряются геометрические характеристики установленных пружин: количество витков, диаметры прутков и диаметры навивки пружин, а также высоты пружин в рабочем состоянии паропроводов; дополнительно измеряются длины тяг пружинных подвесок и их отклонения от вертикали; выполняется идентификация пружин;

- выполняется измерение температурных перемещений при переходе паропроводов из горячего в холодное состояние.

7.5 Сопоставление и анализ фактических и проектных данных паропроводов и ОПС:

- документируются все отмеченные при обследовании отклонения от проекта;

- разрабатываются расчетные модели выявленных при визуальном осмотре частичных или полных защемлений паропроводов и ОПС;

- уточняются применительно к конкретному паропроводу расчетные модели сварных соединений (на основании данных лаборатории металлов).

7.6 Разрабатываются расчетные схемы паропроводов (на основании данных, полученных по пп. 7.3, 7.4, 7.5 настоящей Инструкции).

Расчетные схемы являются основным исходным материалом для выполнения расчетов на прочность и самокомпенсацию по фактическому состоянию паропроводов и ОПС.

7.7 Выполняются расчеты паропроводов на прочность и самокомпенсацию температурных расширений.

Расчеты выполняются в двух вариантах.

7.7.1 Вариант 1. Определяются детали и элементы трубопроводов, работающие с наибольшими напряжениями с учетом:

- фактических условий эксплуатации;

- фактического состояния трасс и ОПС трубопроводов;

- фактической нагрузки пружинных опор и подвесок;

- фактических длин тяг и подвесок;

- фактической массы деталей и элементов паропроводов и тепловой изоляции, смонтированной на паропроводе до проведения ремонта;

- фактических типоразмеров труб, овальности и толщин стенок в растянутой зоне гибов (по данным лаборатории металлов), жесткости установленных опор и подвесок;

- монтажных натягов (если имеются документы об их выполнении);

- частичных и полных защемлений паропроводов;

- фактической расстановки сварных соединений (по данным лаборатории металлов) и их моделирования.

Если возможных температурных режимов работы паропроводов несколько, то расчеты выполняются для наиболее тяжелого с точки зрения напряжений в металле и наиболее длительно действующего сочетания рабочих температур на различных участках.

На основании анализа результатов проведенных расчетов определяются детали и элементы паропроводов, работающие с наибольшими напряжениями от совместного воздействия всех нагружающих факторов. Определяются наиболее нагруженные сварные соединения для последующего выполнения для них специальных расчетов по уточненной методике.

Кроме того, разрабатываются рекомендации по оптимизации ОПС креплений с целью повышения надежности деталей, элементов и сварных соединений паропроводов.

7.7.2 Вариант 2. Определяются необходимые параметры для оценки индивидуального (остаточного) ресурса паропроводов и их элементов:

- обоснование выбранного варианта прочностного расчета (при наличии в расчетной схеме участков, работающих с различными температурами или имеющих различное время эксплуатации);

- характеристики пружинных опор и подвесок с указанием типа пружин, их жесткости, нагрузочной способности, числа цепей, свободных высот пружин, а также небалансы нагрузок по отдельным опорам и по опорной системе в целом;

- обоснование различных решений, принятых в процессе проведения расчетов;

- таблица напряжений в расчетных сечениях паропроводов;

- таблица нагрузок на опоры и подвески паропроводов;

- таблица расчетных видимых перемещений паропроводов в местах установки индикаторов тепловых расширений;

- выводы по результатам выполненных расчетов.

В документации должны быть отражены следующие принятые в расчетах данные:

- параметры рабочей среды и ресурс паропровода;

- принятые в расчетах сосредоточенные нагрузки от массы оборудования или арматуры;

- принятые в расчетах значения смещений узлов присоединения к оборудованию, а также данные по принятым значениям холодных растяжек;

- принятые в расчетах ключевые физические константы и коэффициенты запаса (модули упругости материала в рабочем и холодном состояниях, коэффициент линейного расширения, допускаемые напряжения в рабочем и холодном состояниях, коэффициент перегрузки, коэффициенты ослабления, связанные с наличием сварных швов, коэффициенты, связанные с релаксацией напряжений).

Расчет выполняется с учетом реализации разработанных рекомендаций. Дополнительно учитывается следующее:

- жесткость вновь установленных (или замененных по результатам обследования) пружин опор и подвесок;

- изменения, внесенные в расположения опор и подвесок;

- состояние паропроводов, отвечающее принятым в НД требованиям (в частности, дефекты трубопроводов и их ОПС, а также имеющиеся защемления должны быть устранены);

- погонная масса тепловой изоляции, с которой паропровод будет эксплуатироваться после ремонта.

7.7.3 Результаты расчета используются в дальнейшем для:

- определения индивидуального расчетного ресурса паропроводов и его деталей и элементов;

- проведения наладки ОПС;

- организации контроля за температурными перемещениями паропроводов.

7.8 По результатам работы оформляется следующая техническая документация:

- акты о техническом состоянии паропроводов и ОПС их креплений;

- ведомости дефектов паропроводов и ОПС с отметками об их устранении;

- аксонометрическая расчетная схема паропроводов, уточненная в результате обследования, с обозначением расчетных узлов и сечений.

8 НОРМЫ И КРИТЕРИИ КАЧЕСТВА МЕТАЛЛА ЭЛЕМЕНТОВ ПАРОПРОВОДОВ

8.1 Предельным состоянием для элементов паропроводов, при котором дальнейшая эксплуатация не допускается, является появление в них микротрещин, образовавшихся в результате слияния пор ползучести под влиянием температурно-временных и силовых факторов.

8.2 Размеры основных элементов паропровода должны соответствовать условиям прочности, установленным в РД 10-249-98. Для них должны выполняться регламентированные разделом 6 настоящей Инструкции коэффициенты запаса прочности при установленных параметрах пара на полный срок службы, включая период продления эксплуатации (т.е. остаточного ресурса).

8.3 Основной металл элементов паропроводов (прямые трубы; гнутые, штампованные отводы; тройники и переходы).

8.3.1 На поверхности элементов допускаются язвы, раковины, риски и другие одиночные повреждения глубиной не более 10 % номинальной толщины стенки, но не более 2,0 мм.

Трещины всех видов в металле элементов паропроводов не допускаются.

8.3.2 Остаточная деформация ползучести прямых труб и гибов паропровода не должна превышать следующих значений:

- для прямых труб из стали 12Х1МФ - 1,5 % диаметра;

- для прямых труб из стали других марок - 1,0 % диаметра;

- для прямых участков гибов независимо от марки стали - 0,8 % диаметра.

Примечание - Остаточная деформация прямых труб и прямых участков гибов паропроводов блоков СКД из стали 12Х1МФ и 15Х1М1Ф не должна превышать 0,8 и 0,6 % диаметра соответственно.

8.3.3 В металле гибов по результатам УЗК и МПД (ЦД) не допускаются дефекты, размер и количество которых превышают действующие нормы.

8.3.4 Химический состав металла должен удовлетворять требованиям технических условий на поставку. Допускается отклонение в элементном составе стали в пределах, не превышающих оговоренные в технических условиях на изготовление труб.

8.3.5 Механические свойства стали должны удовлетворять требованиям технических условий на поставку. После 100 тыс. ч эксплуатации допускается снижение прочностных характеристик при комнатной температуре (σв20°, σ0,220°) на 30 МПа (3,0 кгс/мм2) и ударной вязкости (KCU) на 15 Дж/см2 (1,5 кгс·м/см2) по сравнению с гарантированным уровнем среднемарочных значений соответствующей характеристики согласно требованиям на поставку. Минимальное значение ударной вязкости при комнатной температуре, полученное на образцах с острым надрезом (Шарпи), должно составлять не менее 25 Дж/см2 (2,5 кгс·м/см2).

8.3.6 Предел текучести σ0,2 должен быть не ниже 180 МПа для стали 12Х1МФ и 200 МПа для стали 15Х1М1Ф при температуре 550 °С и не ниже 200 МПа для стали 12МХ и 15ХМ при температуре 510 °С.

8.3.7 Микроповрежденность металла при увеличении ×500 на оптическом микроскопе не должна превышать 4-го балла стандартной шкалы микроповрежденности согласно действующим нормативным документам.

8.3.8 Для стали марок 12Х1МФ и 15Х1М1Ф суммарное предельное содержание всех легирующих элементов в карбидном осадке должно быть не более 60 % от общего (суммарного) содержания легирующих элементов в металле.

8.3.9 Длительная прочность для конкретной марки стали на базе 105 и 2·105 ч не должна отклоняться более чем на 20 % в меньшую сторону по сравнению со средними значениями данной характеристики, приведенными в технических условиях на изготовление труб.

Минимальный уровень длительной пластичности должен быть не ниже 5 % по результатам испытаний образцов до разрушения на базе, условно соответствующей периоду продления срока эксплуатации паропровода.

8.3.10 Овальность гибов труб с отношением наружного Dн и внутреннего Dвн диаметров менее 1,32 (β = Dн/Dвн < 1,32) должна быть не ниже 1,5 %, за исключением гибов, изготовленных нагревом ТВЧ с осевым поджатием. Снижение овальности в процессе эксплуатации не должно превышать 50 % ее исходного состояния.

8.3.11 Снижение плотности металла вблизи наружной поверхности по сравнению с исходным состоянием не должно превышать 0,3 %.

8.4 Сварные соединения.

8.4.1 Качество и форма наружной поверхности сварных соединений должны удовлетворять требованиям РД 153-34.1-003-01 (РТМ-1с), утвержденного Приказом Минэнерго России от 02.07.2001 г. № 197.

8.4.2 Нормы кратковременных механических свойств металла сварных соединений при измерении твердости и испытании образцов на растяжение и ударный изгиб регламентированы в РД 153-34.1-003-01 (РТМ-1с), утвержденном Приказом Минэнерго России от 02.07.2001 № 197.

При этом

отношение твердости сварного шва к твердости основного металла (γмш

= HVмш/HVом = НВмш/НВом)

должно удовлетворять требованию γмш = 1,0

÷ 1,4; разупрочнение зоны термического влияния ![]() не должно превышать

10 %, т.е. ξрп ≤ 10 %.

не должно превышать

10 %, т.е. ξрп ≤ 10 %.

8.4.3 Химический состав наплавленного металла сварных швов должен удовлетворять нормам РД 153-34.1-003-01 (PTM-1c).

8.4.4 Нормы оценки качества сварных швов при неразрушающем контроле макроанализе регламентированы РД 153-34.1-003-01.

8.4.5 При оценке вязкости разрушения металла шва и зоны сплавления сварных соединений хромомолибденованадиевых сталей по результатам испытаний образцов с надрезом типа Менаже на статический изгиб браковочным признаком являются значения удельной энергии на зарождение трещины А3 и развитие разрушения Ар:

А3 < 0,8 МДж/м2 при температуре 20 °С;

Ар < 0,3 МДж/м2 при температуре 20 °С;

Аз < 0,4 МДж/м2 при температуре 510 - 560 °С;

Ар < 0,7 МДж/м2 при температуре 510 - 560 °С.

8.4.6 Длительная прочность сварных соединений должна удовлетворять требованиям РД 10-249-98, т.е. должна быть не ниже уровня номинальной длительной прочности сварных соединений [σдп]сс, определяемой расчетом по номинальным допускаемым напряжениям на сталь [σ], умноженным на регламентированный коэффициент прочности φω и коэффициент запаса прочности n:

![]()

Допустимый минимальный уровень длительной пластичности должен быть не менее 10 % относительного сужения в месте разрушения образцов при испытании на длительную прочность.

9 ОПРЕДЕЛЕНИЕ ВОЗМОЖНОСТИ, СРОКОВ, ПАРАМЕТРОВ И УСЛОВИЙ ЭКСПЛУАТАЦИИ ПАРОПРОВОДОВ

9.1 Возможность, сроки и параметры дальнейшей эксплуатации паропроводов устанавливаются по результатам обследования их состояния и расчетов на прочность с оценкой ресурса.

9.2 Необходимым условием возможности дальнейшей безопасной эксплуатации паропровода при расчетных или разрешенных параметрах является соблюдение для элементов паропровода условий прочности согласно РД 10-249-98, а также выполнение требований раздела 8 настоящей Инструкции.

9.3 Если по условиям прочности или (и) результатам оценки остаточного ресурса для отдельных элементов паропровода не выдерживаются регламентированные коэффициенты запаса прочности при продлении эксплуатации на расчетных параметрах пара, допускается выполнять продление ресурса паропровода на пониженных параметрах. При этом основанием для снижения параметров являются результаты расчета на прочность от внутреннего давления и соответствующего расчета ресурса. При невыполнении условий прочности по результатам поверочного расчета на весовые нагрузки и самокомпенсацию паропровода должны быть проведены мероприятия по снижению эквивалентных напряжений в паропроводе (за счет снижения изгибных напряжений) до допустимого уровня путем наладки системы креплений с устранением выявленных при ревизии дефектов и др.