ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ ПРОФИЛЕШЛИФОВАЛЬНЫЕ

НОРМЫ ТОЧНОСТИ

ГОСТ 9735-87

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Нормы точности Profile grinders. Standards of accuracy |

ГОСТ

|

Срок действия с 01.07.88

до 01.07.93

для станков класса точности А с 01.01.91

Настоящий стандарт распространяется на профилешлифовальные станки с оптическим устройством, общего назначения, в том числе с ЧПУ, классов точности П*, В и А.

* Для нового проектирования класс П не применять

1. ТОЧНОСТЬ СТАНКА

1.1. Общие требования к испытаниям станков на точность - по ГОСТ 8-82.

Нормы точности станков не должны превышать значений, указанных в пп. 1.2 - 1.21.

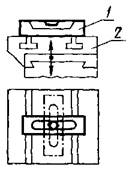

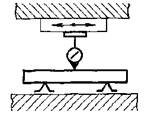

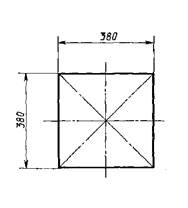

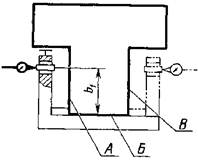

1.2. Плоскостность рабочей поверхности стола (черт. 1)

Таблица 1

|

Допуск, мкм, для станков класса точности |

|||

|

П |

В |

А |

|

|

До 250 |

8 |

6 |

4 |

|

Св. 250 до 400 |

10 |

8 |

- |

|

» 400 » 630 |

12 |

10 |

- |

|

Выпуклость не допускается |

|||

Измерения - по ГОСТ 22267-76, разд. 4, п. 4.3.3, метод 3.

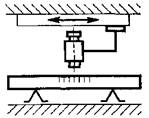

1.3. Постоянство углового положения рабочей поверхности стола при его продольном и поперечном перемещениях (черт. 2)

Таблица 2

|

Допуск, мм/м, для станков класса точности |

|||

|

П |

В |

А |

|

|

До 250 |

0,04 |

0,03 |

0,02 |

|

Св. 250 до 400 |

0,05 |

0,04 |

- |

|

» 400 » 630 |

0,06 |

0,05 |

- |

Измерения - по ГОСТ 22267-76, разд. 13, п. 13.2.1, метод 1.

Уровень устанавливают в средней части стола перпендикулярно к направлению его перемещения.

Стол перемещают поочередно в продольном и поперечном направлениях.

(Измененная редакция, Изм. № 1)

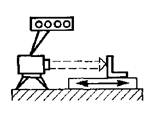

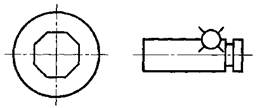

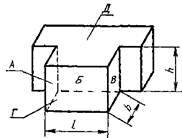

1.4. Перпендикулярность продольного и поперечного перемещений стола (черт. 3)

Таблица 3

|

Допуск, мкм, для станков класса точности |

|||

|

П |

В |

А |

|

|

До 100 |

6 |

4 |

3 |

|

Св. 100 до 250 |

8 |

6 |

4 |

|

» 250 » 400 |

12 |

8 |

- |

|

» 400 » 630 |

16 |

12 |

- |

Измерения - по ГОСТ 22267-76, разд. 8, п. 8.2.1, метод 1.

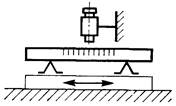

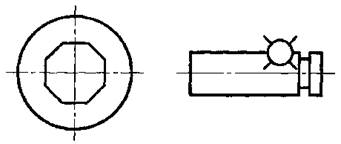

1.5. Параллельность рабочей поверхности стола его продольному и поперечному перемещениям (черт. 4)

Таблица 4

|

Допуск мкм, для станков класса точности |

|||

|

П |

В |

А |

|

|

До 100 |

8 |

5 |

3 |

|

Св. 100 до 250 |

12 |

8 |

4 |

|

» 250 » 400 |

16 |

10 |

- |

|

» 400 » 630 |

24 |

15 |

- |

Измерения - по ГОСТ 22267-76, разд. 6, п. 6.2.1, метод 1а.

Поверочную линейку располагать вблизи контрольной боковой поверхности стола.

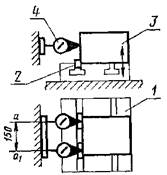

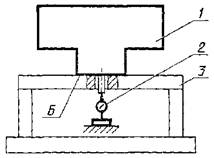

1.6. Постоянство углового положения рабочей поверхности стола при его вертикальном перемещении (черт. 5)

Допуск на длине перемещения до 200 мм 0,035 мм/м.

На рабочей поверхности стола 2 (черт. 5) в средней части, поочередно в направлениях его продольного и поперечного перемещений, устанавливают уровень 1.

Стол перемещают в вертикальном направлении на всю длину хода.

Измерения проводят в среднем и крайних положениях стола по высоте, после его закрепления.

Отклонение равно наибольшей алгебраической разности показаний уровня на длине хода.

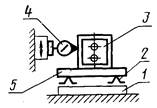

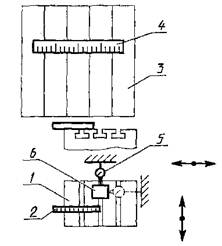

1.7. Постоянство углового положения стола в горизонтальной плоскости при его вертикальном перемещении (черт. 6)

Таблица 5

|

Допуск, мкм, для станков класса точности |

|||

|

П |

В |

А |

|

|

До 100 |

10 |

8 |

6 |

|

Св. 100 до 200 |

14 |

12 |

- |

В направляющий паз стола 1 (черт. 6) плотно устанавливают два блока плоскопараллельных концевых мер длины 2.

На середине рабочей поверхности стола 1 устанавливают специальный поверочный угольник 3 (типа куба), так, чтобы его измерительная поверхность плотно прилегала к блокам плоскопараллельных концевых мер и была обращена к шлифовальной бабке станка.

Продольные и поперечные салазки стола должны быть установлены в среднем положении.

На шлифовальной бабке закрепляют специальную стойку, удерживающую два показывающих измерительных прибора 4, расположенных на расстоянии 150 мм один от другого и направленных так, что их измерительные наконечники касаются измерительной поверхности угольника и перпендикулярны ей.

В нижнем положении измерительные приборы выставляются на 0.

Стол перемещают в вертикальном направлении на всю длину хода. Измерения проводят в среднем и крайних положениях стола по высоте, после его закрепления.

Отклонение равно наибольшей алгебраической разности показаний приборов в позициях а и а1.

1.8. Параллельность перемещений шлифовальной бабки в продольном и поперечном направлениях рабочей поверхности стола (черт. 7)

Таблица 6

|

Допуск, мкм, для станков класса точности |

|||

|

П |

В |

А |

|

|

До 160 |

20 |

12 |

8 |

|

Св. 160 до 250 |

30 |

20 |

12 |

Измерения - по ГОСТ 22267-76, разд. 6, п. 6.2.3, метод 2а.

Проверку проводить при нулевом положении лимбов салазок шлифовальной бабки и при развороте на ± 45°.

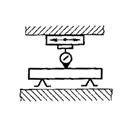

1.9. Прямолинейность вертикального перемещения шлифовальной бабки (черт. 8)

Таблица 7

|

Допуск, мкм, для станков класса точности |

|||

|

П |

В |

А |

|

|

До 85 |

6 |

4 |

3 |

|

Св. 85 |

8 |

6 |

- |

Шлифовальную бабку по ее круговым направляющим устанавливают по шкале в нулевое положение и закрепляют. На рабочей поверхности стола 1 (черт. 8) в средней его части, на двух регулируемых опорах 2 (плоскопараллельных концевых мерах длины) в направлении продольной (поперечной) оси стола устанавливают поверочный угольник 3 на линейке 5 так, чтобы показания измерительного прибора на концах измерительной поверхности угольника были одинаковыми.

На шлифовальной бабке укрепляют показывающий измерительный прибор 4 так, чтобы его измерительный наконечник касался измерительной поверхности угольника и был перпендикулярен ей. При этом вылет измерительного прибора от шлифовальной бабки должен быть по возможности наименьшим. Шлифовальную бабку перемещают в вертикальном направлении на всю длину хода.

Измерения проводят в двух взаимно перпендикулярных плоскостях: продольной и поперечной.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора в каждой плоскости.

1.10. Перпендикулярность оси шлифовального шпинделя вертикальному перемещению шлифовальной бабки (черт. 9)

Таблица 8

|

Допуск, мкм, для станков класса точности |

|||

|

П |

В |

А |

|

|

До 85 |

12 |

8 |

5 |

|

Св. 85 |

16 |

10 |

- |

Измерения - по ГОСТ 22267-76, разд. 9, п. 9.2.5, метод 4а.

1.11. Радиальное биение наружной базовой поверхности шпинделя под шлифовальный круг (черт. 10)

Допуск, мкм, для станков класса точности:

П................................................... 5

В................................................... 3

А................................................... 2

Измерения - по ГОСТ 22267-76, разд. 15, п. 15.3.1, метод 1.

1.12. Осевое биение шлифовального шпинделя (черт. 11)

Допуск, мкм, для станков класса точности:

П................................................... 4

В................................................... 3

А................................................... 2

Измерения - по ГОСТ 22267-76, разд. 17, п. 17.2.1, метод 1.

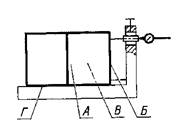

1.13. Параллельность контрольной боковой поверхности стола траектории продольного перемещения стола (черт. 12)

Таблица 9

|

Допуск, мкм, для станков класса точности |

|||

|

П |

В |

А |

|

|

До 250 |

8 |

6 |

5 |

|

Св. 250 до 400 |

12 |

8 |

- |

|

» 400 » 630 |

16 |

12 |

- |

На шлифовальной бабке укрепляют показывающий измерительный прибор 1 (черт. 12) так, чтобы его измерительный наконечник касался проверяемой поверхности и был перпендикулярен ей.

Стол 2 перемещают на всю длину хода. Измерение проводят при среднем положении стола по высоте, после его закрепления.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора в начале и в конце хода стола.

1.14. Прямолинейность продольного и поперечного перемещений шлифовальной бабки в горизонтальной плоскости (черт. 13)

Таблица 10

|

Допуск, мкм для станков класса точности |

|||

|

П |

В |

А |

|

|

До 160 |

5 |

3 |

2 |

|

Св. 160 до 250 |

6 |

4 |

3 |

Измерения - по ГОСТ 22267-76, разд. 3, п. 3.2.1, метод 1а.

1.15. Точность линейных перемещений шлифовальной бабки в продольном и поперечном направлениях (черт. 14 и 15)

Допуск, мкм, для станков класса точности:

П................................................... 25

В................................................... 16

А................................................... 10

Измерения - по ГОСТ 22267-76, разд. 19, п. 19.2.2, метод 2 или п. 19.2.3, метод 3.

Шлифовальную бабку перемещают вручную или механически шагами последовательно в каждом направлении на всю длину хода.

Примечание. До 01.01.90 измерения проводят с шагом, равным 0,1 от длины перемещения.

(Измененная редакция, Изм. № 1)

1.16. Точность линейных перемещений стола изделия в продольном и поперечном направлениях (черт. 16 и 17)

Таблица 11

|

Величина шага, мм |

Допуск, мкм для станков класса точности |

|||

|

П |

В |

А |

||

|

До 100 |

2 |

25 |

16 |

10 |

|

Св. 100 до 250 |

4 |

|||

|

» 250 » 400 |

6 |

30 |

20 |

- |

|

» 400 » 630 |

10 |

40 |

25 |

- |

Примечание. До 01.01.90 допускается увеличивать величину шага в 5 раз соответственно.

(Измененная редакция, Изм. № 1)

Измерения - по ГОСТ 22267-76, разд. 19, п. 19.2.1, метод 1 или п. 19.2.3, метод 3.

Стол изделия перемещают шагами последовательно в каждом направлении на всю длину хода. Величина шага указана в табл. 11.

1.17. Точность линейного позиционирования стола изделия в продольном и поперечном направлениях (для станков с программным управлением):

1.17.1. Точность одностороннего позиционирования Рa, Рr.

1.17.2. Стабильность одностороннего позиционирования Psα, Psr.

1.17.3. Точность двухстороннего позиционирования Рar.

1.17.4. Стабильность двухстороннего позиционирования Psmax.

1.17.5. Наибольшая зона нечувствительности при реверсировании Umax.

Таблица 12

|

Номер пункта проверки |

Допуск, мкм, для станков класса точности |

||

|

П |

В |

||

|

До 100 |

16 |

10 |

|

|

8 |

5 |

||

|

20 |

12 |

||

|

10 |

6 |

||

|

8 |

5 |

||

|

Св. 100 до 250 |

20 |

12 |

|

|

10 |

6 |

||

|

25 |

16 |

||

|

12 |

8 |

||

|

10 |

6 |

||

|

Св. 250 до 400 |

25 |

16 |

|

|

12 |

8 |

||

|

30 |

20 |

||

|

16 |

10 |

||

|

10 |

8 |

||

|

Св. 400 до 630 |

30 |

20 |

|

|

16 |

10 |

||

|

45 |

25 |

||

|

20 |

12 |

||

|

16 |

10 |

||

Примечание. Допуски, указанные в табл. 12, до 01.01.90 являются рекомендуемыми.

Измерения - по ГОСТ 22267-76, разд. 19, методы 1 и 3 (черт. 18, 19).

Образцовую штриховую меру располагают вблизи контрольной боковой поверхности стола.

Точность линейного позиционирования проверяют по каждой оси координат в нулевом и j заданных положениях стола.

Положения стола устанавливают с интервалами lj, близкими, но не равными между собой и не кратными шагу измерительного устройства. Количество положений, в которых проводят измерения (помимо нулевого), должно быть не менее 13.

Крайние из j произвольных положений устанавливают на расстоянии не более 0,25 среднего значения lj, от концов перемещения стола.

В j-произвольных положениях измеряют точность и стабильность позиционирования и наибольшую зону нечувствительности при реверсировании.

При измерении проводят последовательные автоматические перемещения стола в заданные положения на скорости быстрого перемещения без нагружения стола массой обрабатываемой детали и силами резания в обоих противоположных направлениях не менее 5 раз.

Основные определения, методика математической обработки и порядок оформления результатов измерения приведены в приложении.

1.18. Точность линейного позиционирования бабки шлифовальной в продольном и поперечном направлениях (для станков с программным управлением):

1.18.1. Точность одностороннего позиционирования Рa, Рr.

1.18.2. Стабильность одностороннего позиционирования Psα, Psr.

1.18.3. Точность двухстороннего позиционирования Рar.

1.18.4. Стабильность двухстороннего позиционирования Psmax.

1.18.5. Наибольшая зона нечувствительности при реверсировании Umax.

Таблица 13

|

Допуск, мкм, для станков класса точности |

||

|

П |

В |

|

|

20 |

12 |

|

|

10 |

6 |

|

|

25 |

16 |

|

|

12 |

8 |

|

|

10 |

6 |

|

Примечание. Допуски, указанные в табл. 13, до 01.01.90 являются рекомендуемыми.

Измерения - по ГОСТ 22267-76, разд. 1, методы 2 и 3 (черт. 20, 21).

Образцовую штриховую меру располагают вблизи контрольной боковой поверхности стола.

Точность линейного позиционирования проверяют по каждой оси координат в нулевом и j заданных положениях бабки шлифовальной.

Положения шлифовальной бабки устанавливают с интервалами lj, близкими, но не равными между собой и не кратными шагу измерительного устройства. Количество положений, в которых проводят измерения (помимо нулевого) должно быть не менее 13.

Крайние из j произвольных положений устанавливают на расстоянии не более 0,25 среднего значения lj от концов перемещения шлифовальной бабки.

При измерении проводят последовательные автоматические перемещения бабки шлифовальной в заданные положения на скорости быстрого перемещения, без нагружения ее силами резания - в обоих направлениях не менее 5 раз.

Основные определения, методика математической обработки и порядок оформления результатов измерения приведены в приложении.

1.19. Точность углового позиционирования поворотного устройства (для станков с программным управлением):

1.19.1. Точность одностороннего позиционирования Рya, Рyr

1.19.2. Стабильность одностороннего позиционирования Рsya, Psyr.

1.19.3. Точность двухстороннего позиционирования Рyar.

1.19.4. Стабильность двухстороннего позиционирования Psymax.

1.19.5. Наибольшая зона нечувствительности при реверсировании Uymax.

Таблица 14

|

Допуск для станков класса точности |

||

|

П |

В |

|

|

40" |

25" |

|

|

20" |

12" |

|

|

50" |

30" |

|

|

25" |

16" |

|

|

20" |

12" |

|

Примечание. Допуски, указанные в табл. 14, до 01.01.90 являются рекомендуемыми.

Измерения - по ГОСТ 22267-76, разд. 20, метод 1 (черт. 22).

Поворотное устройство последовательно поворачивают на заданные углы.

Количество положений, в которых проводят измерения, должно быть не менее 12 за один полный оборот поворотного устройства. Во всех положениях (включая нулевое) измеряют точность и стабильность позиционирования, и наибольшую зону нечувствительности при реверсировании.

Порядок и условия измерения, основные определения, методика математической обработки и порядок оформления результатов измерения точности для углового позиционирования аналогичны указанным для линейного позиционирования.

1.20. Параллельность оси, проходящей через центры передней и задней бабок приспособления для шлифования круглых изделий, продольному перемещению стола (черт. 23).

Допуск, мкм, на длине перемещения 100 мм, для станков класса точности:

П................................................... 8

В................................................... 5

А................................................... 3

Измерения - по ГОСТ 22267-76 разд. 6, п. 6.2.6, метод 3б.

1.21. Погрешность линейного увеличения проекционной системы оптического устройства (черт. 24 и 25).

Таблица 15

|

Предельные отклонения размеров, мкм |

|

|

10 |

± 25 |

|

20 |

± 12,5 |

|

50 |

± 5 |

|

100 |

± 2,5 |

На столе 1 станка (черт. 24) устанавливают образцовую штриховую меру длины 2 длиной 60 мм с ценой деления 1 мм.

Подъемом стола обеспечить резкое изображение ее штрихов на экране 3.

Наложить на экран штриховую меру длины 4 длиной 420 мм с ценой деления 0,2 мм. На экране совместить начальные штрихи обеих мер длины.

Несовпадение соответствующих штрихов обеих мер длины по краям квадрата со стороной 380 мм (погрешность увеличения) измерить с помощью штриховой меры 4 или посредством измерительного прибора 5, измерительный наконечник которого касается жесткого упора 6 (плоскопараллельной концевой меры длины) и перпендикулярен ему. Последняя проверка осуществляется следующим образом: перемещая стол, совместить соответствующие крайние штрихи обеих штриховых мер. Произвести отсчет по измерительному прибору.

Для каждой кратности увеличения в различных точках поля зрения экрана допускается отклонение только со знаком «плюс» или только со знаком «минус».

Погрешность линейного увеличения проверяют в двух взаимно перпендикулярных направлениях и по двум диагоналям не менее чем в трех точках по краям и в центре каждого направления (черт. 25).

2. ТОЧНОСТЬ ОБРАБОТКИ ОБРАЗЦОВ-ИЗДЕЛИЙ

2.1. Для проверок применяют стальные закаленные образцы-изделия, твердостью 41,5... 51,5 HRCэ формы и размеры которых даны на черт. 26, 30 и 31 и в табл. 16 и 21 и которые отвечают требованиям ГОСТ 25443-82.

2.2. Перед установкой образцов-изделий на станок проводят чистовое шлифование их базовых поверхностей, служащих для установки и крепления на станке, и предварительное шлифование поверхностей, подлежащих проверке. При этом шероховатость базовых поверхностей должна быть не грубее Ra 1,25 по ГОСТ 2789-73, а поверхностей, подлежащих последующей чистовой обработке и проверке, должна быть не грубее Ra 2,5 по ГОСТ 2789-73.

2.3. Подлежащие проверке поверхности образцов-изделий обрабатывают на чистовых режимах. После чистового шлифования допускаемые отклонения проверяемых поверхностей не должны превышать значений, указанных в пп. 2.6 - 2.8 и 2.10 - 2.13.

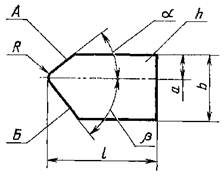

2.4. Форма и размеры образца-изделия для всех станков для проверок 2.5 - 2.8 и 2.13 должны соответствовать черт. 26 и табл. 16.

Таблица 16

мм

|

Размены образца-изделия (предельные отклонения ± 5) |

|||

|

l |

b |

h |

|

|

До 160 |

65 |

30 |

40 |

|

Св. 160 до 250 |

100 |

50 |

65 |

|

» 250 » 400 |

160 |

50 |

65 |

|

» 400 » 630 |

250 |

50 |

65 |

2.5. Плоскостность обработанной поверхности Б (черт. 26 и 27).

Таблица 17

|

Допуск, мкм, для станков класса точности |

|||

|

П |

В |

А |

|

|

До 160 |

6 |

4 |

2,5 |

|

Св. 160 до 250 |

8 |

5 |

- |

|

» 250 » 400 |

10 |

6 |

- |

|

» 400 » 630 |

12 |

8 |

- |

Проверку проводят при помощи приспособления, состоящего из поверочной плиты 3 и измерительного прибора 2. Образец-изделие 1 кладут проверяемой поверхностью на плиту 3 и перемещают по ней возвратно-поступательными движениями. Отклонение равно наибольшей алгебраической разности показаний измерительного прибора.

2.6. Постоянство линейных размеров в сечениях, параллельных основанию Г образца-изделия (черт. 26).

Таблица 18

|

Допуск, мкм, для станков класса точности |

|||

|

П |

В |

А |

|

|

До 160 |

10 |

6 |

4 |

|

Св. 160 до 250 |

12 |

8 |

- |

|

» 250 » 400 |

16 |

10 |

- |

|

» 400 » 630 |

20 |

12 |

- |

Проверку проводят в трех сечениях по высоте, параллельных основанию Г образца-изделия: посередине высоты и на расстоянии приблизительно 5 мм от верхнего и нижнего краев.

Проверку проводят прибором для измерения линейных размеров.

Отклонение равно наибольшей разности показаний прибора.

2.7. Перпендикулярность вертикальных обработанных поверхностей А, Б и В основанию Г образца-изделия (черт. 26 и 28).

Таблица 19

|

Допуск, мкм, для станков класса точности |

|||

|

П |

В |

А |

|

|

До 160 |

8 |

5 |

3 |

|

Св. 160 |

10 |

6 |

- |

Измерения - по ГОСТ 25889.3-83, метод 2.

Образец-изделие устанавливают основанием Г на приспособление.

2.8. Перпендикулярность обработанных поверхностей А к Б и В к Б (черт. 26 и 29).

Таблица 20

|

Длина измерения b1, мм |

Допуск мкм, для станков класса точности |

|||

|

П |

В |

А |

||

|

До 160 |

25 |

20 |

12 |

8 |

|

Св. 160 |

45 |

25 |

16 |

- |

Измерение - по ГОСТ 25889.3-83, метод 2.

Образец-изделие устанавливают на приспособление поверхностью Б.

2.9. Формы и размеры фасонного образца-изделия (для станков с ЧПУ) для проверок 2.10 и 2.11 должны соответствовать черт. 30 и табл. 21.

Таблица 21

|

l |

b |

a |

h |

R |

α |

β |

|

|

мм |

|||||||

|

До 250 |

100 |

65 |

25 |

5 |

8 |

40° |

50° |

|

Св. 250 до 630 |

160 |

100 |

35 |

10 |

|||

2.10. Точность линейных и угловых размеров фасонного образца-изделия (для станков с ЧПУ)

Допуск для станков класса точности:

П

размер R....................................... 15 мкм

углы a, b...................................... 3′

В

размер R....................................... 10 мкм

углы a, b...................................... 2′

2.11. Прямолинейность поверхностей А и Б фасонного образца-изделия (для станков с ЧПУ)

Таблица 22

|

Допуск, мкм, для станков класса точности |

||

|

П |

В |

|

|

До 250 |

16 |

10 |

|

Св. 250 до 630 |

25 |

20 |

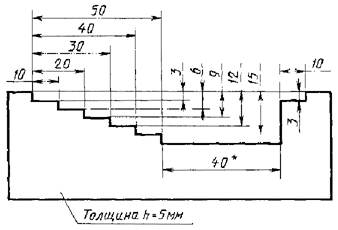

2.12. Точность линейных размеров образца-изделия (для станков с ЧПУ)

* Размер для справок.

Допуски, мкм, всех обозначенных на чертеже размеров должны составлять для станков класса точности:

П................................................... ± 16

В................................................... ± 10

А................................................... ± 6

Неуказанные

предельные отклонения размеров: Н14, h14,±

![]()

Измерения проводят с помощью прибора для измерения линейных размеров.

2.13. Шероховатость обработанных поверхностей по ГОСТ 2789-73 (черт. 26, 30, 31).

Параметр шероховатости Ra, мкм, не более, для станков класса точности:

П................................................... 0,63

В................................................... 0,40

А................................................... 0,25

Проверку проводят с помощью средств для контроля шероховатости поверхности.

ПРИЛОЖЕНИЕ

Справочное

ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ, МАТЕМАТИЧЕСКАЯ ОБРАБОТКА И ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЯ ПРИ ПРОВЕРКЕ ТОЧНОСТИ И СТАБИЛЬНОСТИ ПОЗИЦИОНИРОВАНИЯ РАБОЧИХ ОРГАНОВ СТАНКОВ

Основные определения, формулы и пример расчета приведены для случая проверки точности и стабильности позиционирования рабочего органа по оси координат X, но могут быть использованы при проверке по любым осям координат.

Длина перемещения Lx - наибольшая длина перемещения проверяемого рабочего органа, в пределах которой производят измерения.

Интервал измерения lj - расстояние между двумя соседними заданными положениями рабочего органа в пределах длины перемещения Lx, в которых производят измерения.

Заданное положение рабочего органа Xj - расчетное положение рабочего органа, в которое он должен переместиться по оси координат X, где j = 1, 2..... т - порядковый номер заданного положения.

Нулевое положение рабочего органа Х0 - положение рабочего органа, зафиксированное средством измерения относительно какой-либо базовой поверхности или оси другого рабочего органа, несущего инструмент или обрабатываемую деталь и принятое за начало отсчета по контролируемой оси координат.

Действительное положение рабочего органа Хji - положение рабочего органа, установленное при позиционировании и зафиксированное средством измерения, где I = l, 2... n - порядковый номер измерения.

Отклонение от заданного положения рабочего органа DХji при i-м измерении - разность между действительным и заданным положением рабочего органа при подходе в заданное положение:

Среднее

отклонение от заданного положения рабочего органа ![]() -

среднее арифметическое отклонений от заданного положения рабочего органа,

полученных по результатам измерений при многократном подходе в заданное

положение:

-

среднее арифметическое отклонений от заданного положения рабочего органа,

полученных по результатам измерений при многократном подходе в заданное

положение:

![]() (2)

(2)

Размах отклонений от заданного положения рабочего органа Rj - абсолютная наибольшая алгебраическая разность отклонений от заданного положения рабочего органа, полученных по результатам измерений при многократном подходе в заданное положение:

![]() (3)

(3)

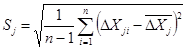

Среднее квадратическое отклонение от заданного положения рабочего органа Sj - вероятностное значение рассеяния отклонений от заданного положения рабочего органа (с вероятностью 0,997), полученных по результатам измерений при многократном подходе в заданное положение.

При количестве измерений п более 10 расчет среднего квадратического отклонения Sj проводят по формуле

(4)

(4)

Если число измерений n от 5 до 10, допускается проводить расчет среднего квадратического отклонения Sj - по формуле

![]() (5)

(5)

где dп - коэффициент, зависящий от числа измерений. Значения приведены в табл. 23.

Таблица 23

|

5 |

6 |

7 |

8 |

9 |

10 |

|

|

dn |

2,326 |

2,534 |

2,704 |

2,847 |

2,970 |

3,078 |

Рассеяние отклонений от заданного положения рабочего органа PSj - величина зоны, в которой с вероятностью 0,997 находятся отклонения от заданного положения рабочего органа при многократном подходе в заданное положение:

Зона

рассеяний отклонений от заданного положения рабочего органа относительно

среднего отклонения ![]() составляет от + 3Sj - до -

3Sj.

составляет от + 3Sj - до -

3Sj.

Расчет характеристик точности и стабильности позиционирования проводят для каждого из направлений перемещения рабочего органа отдельно. При этом к приведенным выше обозначениям заданного и действительного положения и отклонений от заданного положения рабочего органа добавляют индексы, указывающие направление позиционирования рабочего органа: а - для позиционирования в положительном направлении, r - для позиционирования в отрицательном направлении.

Точность позиционирования при одностороннем подходе Р - вероятностная величина зоны, в которой находятся отклонения от заданных положений рабочего органа при многократном одностороннем подходе в любые заданные положения в пределах длины перемещения.

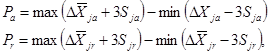

В случае позиционирования при одностороннем подходе Ра или Рr определяют по формулам

(7)

(7)

где

значения j в выражениях ![]() и

и ![]() не совпадают между собой.

не совпадают между собой.

Стабильность позиционирования при одностороннем подходе Ps - наибольшее вероятностное значение рассеяния отклонений от заданных положений рабочего органа при многократном одностороннем подходе в любые заданные положения в пределах длины перемещения.

В случае позиционирования при одностороннем подходе Рsа или Psr определяют по формулам

(8)

(8)

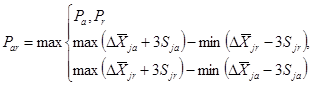

Точность позиционирования при двухстороннем подходе Рar - вероятностная величина зоны, в которой находятся отклонения от заданных положений рабочего органа при многократном двухстороннем подходе в любые заданные положения в пределах длины перемещения.

В случае позиционирования при двухстороннем подходе Рar определяют по формулам

(9)

(9)

где

значения j в выражениях ![]() и

и ![]() могут совпадать или не совпадать

между собой.

могут совпадать или не совпадать

между собой.

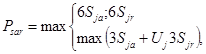

Стабильность позиционирования при двухстороннем подходе Psmax - наибольшее вероятностное значение рассеяния отклонений от заданных положений рабочего органа при многократном двухстороннем подходе в любые заданные положения в пределах длины перемещения.

В случае позиционирования при двухстороннем подходе Psmax определяют как наибольшее из значений рассеяния, вычисленных по формулам

(10)

(10)

где значения j в выражениях Sja и Sjr совпадают между собой.

Зона нечувствительности при реверсировании Uj - наибольшая абсолютная разность средних арифметических отклонений от заданного положения рабочего органа при многократном двухстороннем подходе в заданное положение.

Зону нечувствительности при реверсировании Uj определяют по формуле

![]() (11)

(11)

где

значения j в выражениях ![]() и

и ![]() совпадают между собой.

совпадают между собой.

Наибольшая зона нечувствительности при реверсировании Umax - наибольшее значение зоны нечувствительности при реверсировании при многократном двухстороннем подходе в любые заданные положения в пределах длины перемещения.

Наибольшую зону нечувствительности при реверсировании Umax определяют по формуле

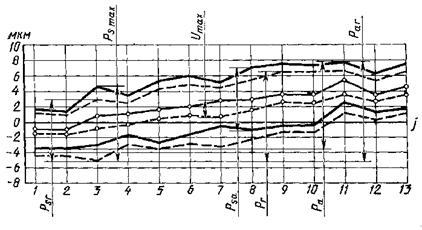

Пример записи результатов измерения и расчета точности позиционирования приведен в табл. 24. На черт. 32 приведен график отклонений от заданных положений рабочего органа при измерении точности позиционирования, соответствующий примеру.

График отклонений от заданного положения рабочего органа

Таблица 24

Пример определения точности позиционирования

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

||

|

Xа,j |

0,000 |

10,000 |

52,220 |

91,000 |

132,330 |

172,000 |

211,440 |

250,000 |

292,550 |

331,000 |

372,660 |

413,000 |

452,880 |

491,000 |

|

|

Положительное направление позиционирования |

DXja1 |

- |

- 1 |

- 1 |

+ 1 |

+ 1 |

+ 2 |

+ 1 |

+ 3 |

+ 3 |

+ 2 |

+ 5 |

+ 3 |

+ 4 |

+ 4 |

|

DXja2 |

- |

- 2 |

- 1 |

+ 1 |

+ 1 |

+ 1 |

+ 3 |

+ 2 |

+ 6 |

+ 5 |

+ 4 |

+ 3 |

+ 3 |

+ 3 |

|

|

DXja3 |

- |

- 2 |

- 1 |

+ 1 |

+ 1 |

+ 1 |

+ 2 |

+ 1 |

+ 3 |

+ 3 |

+ 5 |

+ 5 |

+ 5 |

+ 5 |

|

|

DXja4 |

- |

0 |

- 1 |

+ 1 |

- 1 |

+ 2 |

+ 2 |

+ 2 |

+ 3 |

+ 5 |

+ 6 |

+ 3 |

+ 4 |

+ 4 |

|

|

DXja5 |

- |

- 1 |

- 3 |

- 2 |

+ 1 |

+ 4 |

+ 3 |

+ 4 |

+ 3 |

+ 2 |

+ 5 |

+ 3 |

+ 5 |

+ 5 |

|

|

|

- |

- 1,20 |

- 1,40 |

+ 0,40 |

+ 0,60 |

+ 2,00 |

+ 2,20 |

+ 2,40 |

+ 3,60 |

+ 3,40 |

+ 5,00 |

+ 3,40 |

+ 4,20 |

+ 4,20 |

|

|

Rja |

- |

2 |

2 |

3 |

2 |

3 |

3 |

2 |

3 |

3 |

3 |

2 |

2 |

2 |

|

|

Sja |

- |

0,86 |

0,86 |

1,29 |

0,86 |

1,29 |

1,29 |

0,86 |

1,29 |

1,29 |

1,29 |

0,86 |

0,86 |

0,86 |

|

|

3Sja |

- |

2,58 |

2,58 |

3,87 |

2,58 |

3,87 |

3,87 |

2,58 |

3,87 |

3,87 |

3,87 |

2,58 |

2,58 |

2,58 |

|

|

Отрицательное направление позиционирования |

DXjr1 |

- 3 |

- 3 |

- 2 |

- 2 |

- 1 |

+ 1 |

+ 1 |

- 1 |

+ 2 |

+ 3 |

+ 1 |

+ 4 |

+ 2 |

+ 3 |

|

DXjr2 |

- 1 |

- 2 |

- 3 |

- 1 |

+ 1 |

+ 2 |

+ 2 |

- 1 |

+ 1 |

+ 1 |

+ 3 |

+ 5 |

+ 3 |

+ 5 |

|

|

DXjr3 |

- 1 |

- 1 |

- 2 |

+ 1 |

- 1 |

- 1 |

- 1 |

+ 1 |

- 1 |

+ 2 |

+ 4 |

+ 3 |

+ 3 |

+ 3 |

|

|

DXjr4 |

- 2 |

- 1 |

- 1 |

- 1 |

+ 1 |

+ 1 |

+ 1 |

+ 1 |

+ 2 |

+ 3 |

+ 3 |

+ 4 |

+ 2 |

+ 4 |

|

|

DXjr5 |

- 1 |

- 1 |

- 1 |

- 2 |

- 1 |

+ 1 |

+ 1 |

+ 2 |

+ 2 |

+ 4 |

+ 1 |

+ 3 |

+ 4 |

+ 3 |

|

|

|

- |

- 1,60 |

- 1,80 |

- 1,00 |

- 0,20 |

+ 0,80 |

+ 0,80 |

+ 0,40 |

+ 1,20 |

+ 2,60 |

+ 2,40 |

+ 3,80 |

+ 2,80 |

+ 3,60 |

|

|

R0r |

2 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

Rjr |

- |

2 |

2 |

3 |

2 |

3 |

3 |

3 |

3 |

3 |

3 |

2 |

2 |

2 |

|

|

Sar |

0,86 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

Sjr |

- |

0,86 |

0,86 |

1,29 |

0,86 |

1,29 |

1,29 |

1,29 |

1,29 |

1,29 |

1,29 |

0,86 |

0,86 |

0,86 |

|

|

3Sjr |

- |

2,58 |

2,58 |

3,87 |

2,58 |

3,87 |

3,87 |

3,87 |

3,87 |

3,87 |

3,87 |

2,58 |

2,58 |

2,58 |

|

|

|

- |

+ 1,38 |

+ 1,18 |

+ 4,27 |

+ 3,18 |

+ 5,07 |

+ 5,87 |

+ 4,78 |

+ 6,27 |

+ 7,47 |

+ 7,27 |

+ 7,58 |

+ 5,98 |

+ 6,78 |

|

|

|

- |

- 3,78 |

- 3,98 |

- 3,47 |

- 1,98 |

- 2,67 |

- 1,87 |

- 0,38 |

- 1,47 |

- 0,27 |

- 0,47 |

+ 2,42 |

+ 0,82 |

+ 1,62 |

|

|

|

- |

+ 0,98 |

+ 0,78 |

+ 2,87 |

+ 2,38 |

+ 4,27 |

+ 4,67 |

+ 4,27 |

+ 5,07 |

+ 6,47 |

+ 6,27 |

+ 6,38 |

+ 5,38 |

+ 6,18 |

|

|

|

- |

- 4,18 |

- 4,38 |

- 4,87 |

- 2,78 |

- 3,47 |

- 3,07 |

- 3,47 |

- 2,67 |

- 1,27 |

- 1,47 |

+ 1,22 |

+ 0,22 |

+ 1,02 |

|

|

|

- |

0,40 |

0,40 |

0,40 |

0,80 |

0,80 |

1,20 |

1,80 |

1,20 |

1,00 |

1,00 |

1,20 |

0,60 |

0,60 |

|

![]() мкм

мкм

![]() мкм

мкм

![]() мкм

мкм

![]() мкм

мкм

![]() мкм

мкм

Psa = Ps3a = Ps5a = Ps6a = Ps8a = Ps9a = Ps10a = 7,74 мкм

Psr = Ps3r = Ps5r = Ps6r = Ps7r = Ps8r = Ps9r = Ps10r = 7,74 мкм

Pso = 5,16 мкм

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛИ

Л.С. Болотинский, С.Л. Блинчик, А.С. Штаркер, В.Я. Черневич

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 22.06.87 № 2196

3. Срок проверки - 1992 г., периодичность проверки - 5 лет.

4. ВЗАМЕН ГОСТ 9735-81

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

|

СОДЕРЖАНИЕ