ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЦЕПИ ТЯГОВЫЕ ПЛАСТИНЧАТЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 588-81

(СТ СЭВ 1011-78)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Технические условия Pulling block

chains. |

ГОСТ (СТ СЭВ 1011-78) Взамен |

Постановлением Государственного комитета СССР по стандартам от 15 января 1981 г. № 5 срок введения установлен

с 01.07.81

Проверен в 1986 г. Постановлением Госстандарта от 19.12.86 № 4139 срок действия продлен

до 01.01.92

Настоящий стандарт распространяется на тяговые пластинчатые втулочные, роликовые и катковые цепи, применяемые в подъемно-транспортных машинах и других механизмах.

Стандарт полностью соответствует СТ СЭВ 1011-78.

В стандарте учтены требования международных стандартов ИСО 1977/I (разд. 1) и ИСО 1977/III (разд. 2).

1. ТИПЫ, ИСПОЛНЕНИЯ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ ЦЕПЕЙ

1.1. Стандарт устанавливает следующие типы тяговых пластинчатовых цепей:

1 - втулочные;

2 - роликовые;

3 - катковые с гладкими катками с подшипниками скольжения;

4 - катковые с ребордами на катках с подшипниками скольжения.

1.2. По конструкции цепи каждого типа должны изготавливаться исполнений:

1 - неразборная цепь со сплошными валиками (индекс М);

2 - разборная цепь со сплошными валиками (индекс М);

3 - неразборная цепь с полыми валиками (индекс МС).

1.3. Для соединения отрезков неразборной цепи исполнений 1 и 3 должны применяться соединительные звенья в виде наружных звеньев с одной съемной пластиной.

1.4. Допускается в звеньях разборных цепей неразборное соединение валиков с одной пластиной (например, расклепкой).

1.5. Основные параметры и размеры цепей должны соответствовать черт. 1 - 4 табл. 1.

Примечание. Черт. 1 - 4 не определяют конструкцию цепей.

1.6. Масса цепей без присоединительных элементов приведена в табл. 2.

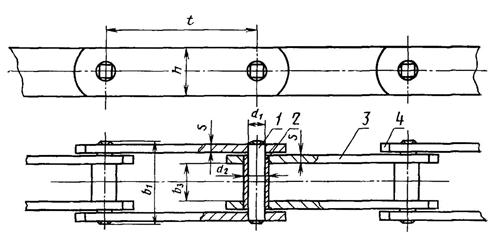

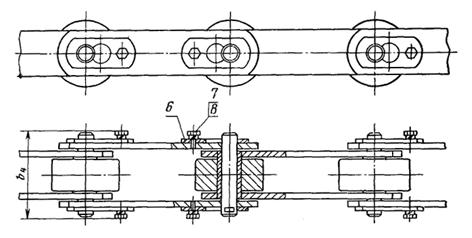

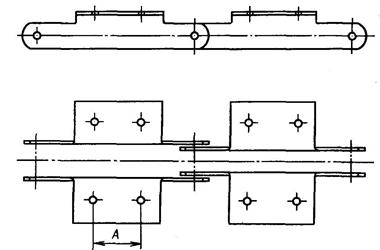

Тип 1

Исполнение 1

Исполнение 2

Исполнение 3

1 - валик; 2 - втулка; 3 - внутренняя пластина; 4 - наружная пластина; 5 - ригель; 6 - болт; 7 - шайба; 8 - полый валик.

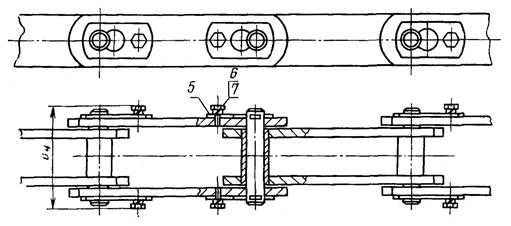

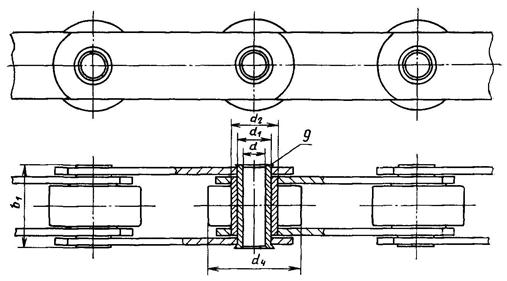

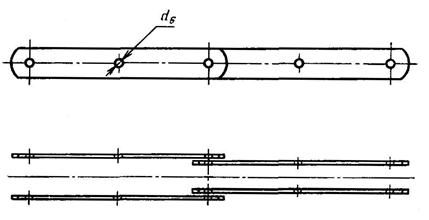

Тип 2

Исполнение 1

Исполнение 2

Исполнение 3

1 - валик; 2 - втулка; 3 - ролик; 4 - внутренняя пластина; 5 - наружная пластина; 6 - ригель; 7 - болт; 8 - шайба; 9 - полый валик.

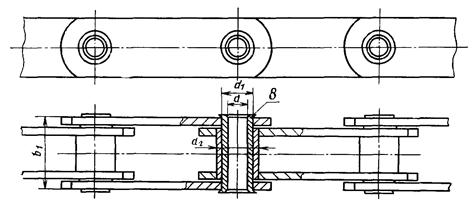

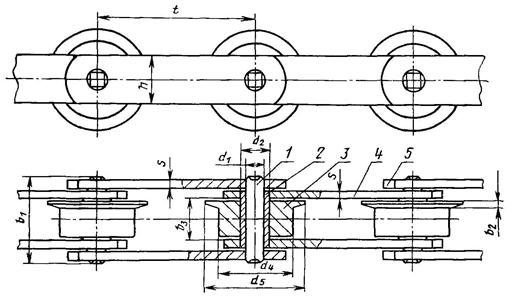

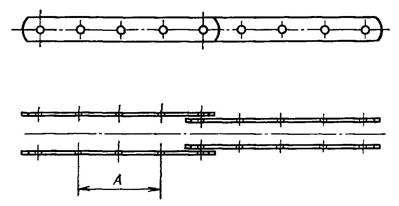

Тип 3

Исполнение 1

Исполнение 2

Исполнение 3

1 - валик; 2 - втулка; 3 - каток; 4 - внутренняя пластина; 5 - наружная пластина; 6 - ригель; 7 - болт; 8 - шайба; 9 - полый валик.

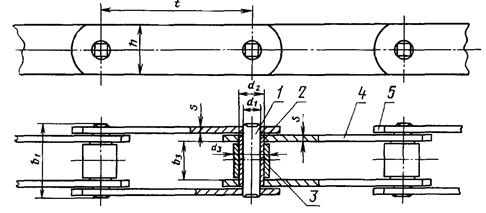

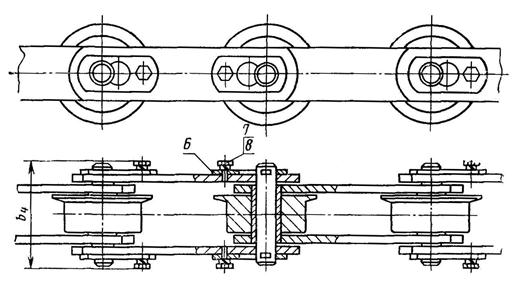

Тип 4

Исполнение 1

Исполнение 2

Исполнение 3

1 - валик; 2 - втулка; 3 - каток с ребордой; 4 - внутренняя пластина; 5 - наружная пластина; 6 - ригель; 7 - болт; 8 - шайба; 9 - полый валик.

Размеры, мм

|

Разрушающая нагрузка, кН (кгс), не менее |

Шаг цепи t* |

b1, не более |

b2, не более |

b3, не менее |

b4, не более |

d |

d1 |

d2 |

d3 |

d4 |

d5 |

h, не более |

s |

|

|

М20 |

20 (2000) |

40** - 160 |

35 |

3,5 |

15 |

49 |

- |

6,0 |

9,0 |

12,5 |

25 |

35 |

18 |

2,5 |

|

М28 |

28 (2800) |

50** - 200 |

40 |

4,0 |

17 |

56 |

- |

7,0 |

10,0 |

15,0 |

30 |

40 |

20 |

3,0 |

|

М40 |

40 (4000) |

63 - 250 |

45 |

4,5 |

19 |

63 |

- |

8,5 |

12,5 |

18,0 |

36 |

45 |

25 |

3,5 |

|

М56 |

56 (5600) |

63** - 250 |

52 |

5,0 |

23 |

72 |

- |

10,0 |

15,0 |

21,0 |

42 |

55 |

30 |

4,0 |

|

М80 |

80 (8000) |

80 - 315 |

62 |

6,0 |

27 |

86 |

- |

12,0 |

18,0 |

25,0 |

50 |

65 |

35 |

5,0 |

|

М112 |

112 (11200) |

80** - 400 |

73 |

7,0 |

31 |

101 |

- |

15,0 |

21,0 |

30,0 |

60 |

75 |

40 |

6,0 |

|

М160 |

160 (16000) |

100** - 500 |

85 |

8,5 |

36 |

117 |

- |

18,0 |

25,0 |

36,0 |

70 |

90 |

45 |

7,0 |

|

М224 |

224 (22400) |

125** - 630 |

98 |

10,0 |

42 |

134 |

- |

21,0 |

30,0 |

42,0 |

85 |

105 |

56 |

8,0 |

|

М315 |

315 (31500) |

160** - 630 |

112 |

12,0 |

47 |

154 |

- |

25,0 |

36,0 |

50,0 |

100 |

125 |

60 |

10,0 |

|

М450 |

450 (45000) |

200 - 800 |

135 |

14,0 |

55 |

185 |

- |

30,0 |

42,0 |

60,0 |

120 |

150 |

70 |

12,0 |

|

М630 |

630 (63000) |

250 - 1000 |

154 |

16,0 |

65 |

214 |

- |

36,0 |

50,0 |

70,0 |

140 |

175 |

85 |

14,0 |

|

М900 |

900 (90000) |

250** - 1000 |

180 |

18,0 |

76 |

254 |

- |

44,0 |

60,0 |

85,0 |

170 |

210 |

105 |

16,0 |

|

М1250 |

1250 (125000) |

315** - 1000 |

230 |

22,0 |

90 |

310 |

- |

50,0 |

71,0 |

100,0 |

200 |

250 |

120 |

20,0 |

|

M1800 |

1800 (180000) |

400 - 1000 |

260 |

24,0 |

110 |

370 |

- |

60,0 |

85,0 |

118,0 |

236 |

276 |

150 |

22,0 |

|

МС28 |

28 (2800) |

63 - 160 |

42 |

4,5 |

17 |

- |

8,3 |

13,0 |

17,5 |

22,5 |

36 |

45 |

26 |

3,0 |

|

МС56 |

56 (5600) |

80 - 250 |

48 |

5,0 |

23 |

- |

10,3 |

15,5 |

21,0 |

27,0 |

50 |

65 |

36 |

4,0 |

|

MC112 |

112 (11200) |

100 - 315 |

67 |

7,0 |

31 |

- |

14,3 |

22,0 |

29,0 |

38,0 |

70 |

90 |

51 |

6,0 |

|

МС224 |

224 (22400) |

160 - 500 |

90 |

10,0 |

42 |

- |

20,3 |

31,0 |

41,0 |

53,0 |

100 |

125 |

72 |

8,0 |

* Шаг цепи выбирается из ряда: 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000 мм.

** Применение шагов, отмеченных **, для катковых цепей не допускается.

|

Номер цепи |

Масса 1 м цепи в кг, не более, для шага цепи t, мм |

|||||||||||||||

|

40 |

50 |

63 |

80 |

100 |

125 |

160 |

200 |

250 |

315 |

400 |

500 |

630 |

800 |

1000 |

||

|

1 |

М20 |

1,26 |

1,14 |

1,05 |

0,96 |

0,93 |

0,88 |

0,85 |

- |

- |

- |

- |

- |

- |

- |

- |

|

М28 |

- |

1,58 |

1,45 |

1,34 |

1,26 |

1,20 |

1,15 |

1,10 |

- |

- |

- |

- |

- |

- |

- |

|

|

М40 |

- |

- |

2,10 |

2,05 |

1,90 |

1,76 |

1,70 |

1,65 |

1,58 |

- |

- |

- |

- |

- |

- |

|

|

М56 |

- |

- |

3,34 |

3,06 |

2,82 |

2,62 |

2,46 |

2,38 |

2,30 |

- |

- |

- |

- |

- |

- |

|

|

М80 |

- |

- |

- |

4,80 |

4,40 |

3,95 |

3,80 |

3,66 |

3,47 |

3,30 |

- |

- |

- |

- |

- |

|

|

M112 |

- |

- |

- |

7,26 |

6,00 |

5,80 |

5,30 |

5,05 |

4,80 |

4,55 |

4,40 |

- |

- |

- |

- |

|

|

M160 |

- |

- |

- |

- |

9,15 |

8,20 |

7,75 |

7,05 |

6,64 |

6,28 |

5,95 |

5,75 |

- |

- |

- |

|

|

М224 |

- |

- |

- |

- |

- |

12,70 |

11,40 |

10,70 |

9,80 |

9,28 |

8,76 |

8,45 |

8,00 |

- |

- |

|

|

М315 |

- |

- |

- |

- |

- |

- |

15,90 |

15,60 |

13,60 |

12,60 |

12,00 |

11,47 |

10,89 |

- |

- |

|

|

М450 |

- |

- |

- |

- |

- |

- |

- |

21,60 |

20,00 |

18,60 |

17,20 |

16,80 |

15,78 |

15,30 |

- |

|

|

М630 |

- |

- |

- |

- |

- |

- |

- |

- |

29,50 |

27,60 |

25,80 |

24,60 |

23,00 |

22,20 |

21,50 |

|

|

М900 |

- |

- |

- |

- |

- |

- |

- |

- |

44,50 |

41,60 |

37,65 |

35,35 |

33,65 |

32,00 |

30,75 |

|

|

М1250 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

61,20 |

57,10 |

52,90 |

50,60 |

48,00 |

46,00 |

|

|

M1800 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

74,20 |

78,40 |

73,10 |

68,50 |

66,10 |

|

|

МС28 |

- |

- |

2,26 |

2,05 |

1,88 |

1,74 |

1,62 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

МС56 |

- |

- |

- |

4,19 |

3,80 |

3,49 |

3,22 |

3,04 |

2,88 |

- |

- |

- |

- |

- |

- |

|

|

MC112 |

- |

- |

- |

- |

9,09 |

8,22 |

7,44 |

6,89 |

6,46 |

6,10 |

- |

- |

- |

- |

- |

|

|

MC224 |

- |

- |

- |

- |

- |

- |

16,92 |

15,43 |

14,22 |

13,23 |

12,42 |

11,81 |

- |

- |

- |

|

|

2 |

М20 |

1,42 |

1,27 |

1,16 |

1,04 |

1,00 |

0,93 |

0,80 |

- |

- |

- |

- |

- |

- |

- |

- |

|

М28 |

- |

1,84 |

1,64 |

1,50 |

1,40 |

1,30 |

1,22 |

1,16 |

- |

- |

- |

- |

- |

- |

- |

|

|

М40 |

- |

- |

2,38 |

2,28 |

2,10 |

2,00 |

1,82 |

1,75 |

1,70 |

- |

- |

- |

- |

- |

- |

|

|

М56 |

- |

- |

3,23 |

3,45 |

3,15 |

2,85 |

2,65 |

2,55 |

3,37 |

- |

- |

- |

- |

- |

- |

|

|

М80 |

- |

- |

- |

5,40 |

4,90 |

4,35 |

4,10 |

3,90 |

3,67 |

3,46 |

- |

- |

- |

- |

- |

|

|

М112 |

- |

- |

- |

8,40 |

6,40 |

6,10 |

5,90 |

5,46 |

5,15 |

4.80 |

4,65 |

- |

- |

- |

- |

|

|

М160 |

- |

- |

- |

- |

10,60 |

9,35 |

8,70 |

7,80 |

7,25 |

6,75 |

6,30 |

6,05 |

- |

- |

- |

|

|

М224 |

- |

- |

- |

- |

- |

14,30 |

12,70 |

11,70 |

10,60 |

9,95 |

9,27 |

8,86 |

8,20 |

- |

- |

|

|

М315 |

- |

- |

- |

- |

- |

- |

18,10 |

16,40 |

15,00 |

13,70 |

12,90 |

12,17 |

11,53 |

- |

- |

|

|

М450 |

- |

- |

- |

- |

- |

- |

- |

24,80 |

22,40 |

20,60 |

18,70 |

18,00 |

16,77 |

15,93 |

- |

|

|

М630 |

- |

- |

- |

- |

- |

- |

- |

- |

33,30 |

30,65 |

28,20 |

26,40 |

24,60 |

23,40 |

22,50 |

|

|

М900 |

- |

- |

- |

- |

- |

- |

- |

- |

51,30 |

46,90 |

41,90 |

38,75 |

36,40 |

34,00 |

32,50 |

|

|

M1250 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

69,90 |

64,00 |

58,40 |

55,00 |

54,40 |

48,60 |

|

|

M1800 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

88,40 |

86,20 |

81,00 |

74,70 |

71,10 |

|

|

МС28 |

- |

- |

2,56 |

2,29 |

2,07 |

1,89 |

1,74 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

МС56 |

- |

- |

- |

4,65 |

4,18 |

3,79 |

3,45 |

3,23 |

3,03 |

- |

- |

- |

- |

- |

- |

|

|

МС112 |

- |

- |

- |

- |

10,20 |

9,11 |

8,13 |

7,45 |

6,90 |

6,45 |

- |

- |

- |

- |

- |

|

|

МС224 |

- |

- |

- |

- |

- |

- |

18,70 |

16,85 |

15,36 |

14,13 |

13,13 |

12,38 |

- |

- |

- |

|

|

3 |

М20 |

- |

1,80 |

1,58 |

1,37 |

1,26 |

1,15 |

1,05 |

- |

- |

- |

- |

- |

- |

- |

- |

|

М28 |

- |

- |

2,44 |

2,22 |

1,89 |

1,70 |

1,55 |

1,40 |

- |

- |

- |

- |

- |

- |

- |

|

|

М40 |

- |

- |

3,47 |

3,14 |

2,78 |

2,47 |

2,25 |

2,05 |

1,95 |

- |

- |

- |

- |

- |

- |

|

|

М56 |

- |

- |

- |

4,90 |

4,30 |

3,80 |

3,38 |

3,15 |

2,85 |

- |

- |

- |

- |

- |

- |

|

|

М80 |

- |

- |

- |

8,05 |

7,00 |

6,05 |

5,38 |

4,96 |

4,50 |

4,10 |

- |

- |

- |

- |

- |

|

|

М112 |

- |

- |

- |

- |

10,00 |

9,32 |

8,12 |

7,24 |

6,58 |

5,95 |

5,50 |

- |

- |

- |

- |

|

|

М160 |

- |

- |

- |

- |

- |

13,65 |

12,00 |

10,48 |

9,38 |

8,45 |

7,65 |

7,12 |

- |

- |

- |

|

|

М224 |

- |

- |

- |

- |

- |

- |

18,80 |

16,60 |

14,50 |

13,00 |

11,70 |

10,62 |

9,82 |

- |

- |

|

|

М315 |

- |

- |

- |

- |

- |

- |

- |

23,78 |

20,90 |

18,40 |

16,56 |

15,12 |

13,88 |

- |

- |

|

|

М450 |

- |

- |

- |

- |

- |

- |

- |

37,15 |

32,35 |

28,45 |

24,90 |

22,98 |

20,77 |

19,18 |

- |

|

|

М630 |

- |

- |

- |

- |

- |

- |

- |

- |

49,20 |

43,20 |

38,10 |

34,40 |

29,90 |

28,40 |

26,40 |

|

|

М900 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

67,90 |

59,35 |

52,15 |

47,50 |

42,80 |

39,50 |

|

|

M1250 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

91,35 |

80,30 |

72,45 |

65,10 |

59,60 |

|

|

М1800 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

132,00 |

124,80 |

110 |

97,50 |

89,30 |

|

|

МС28 |

- |

- |

3,99 |

3,41 |

2,97 |

2,61 |

2,30 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

МС56 |

- |

- |

- |

7,99 |

6,84 |

5,92 |

5,12 |

4,56 |

4,09 |

- |

- |

- |

- |

- |

- |

|

|

МС112 |

- |

- |

- |

- |

17,35 |

14,83 |

12,61 |

11,02 |

9,76 |

8,72 |

- |

- |

- |

- |

- |

|

|

МС224 |

- |

- |

- |

- |

- |

- |

31,39 |

27,00 |

23,48 |

20,57 |

18,20 |

16,44 |

- |

- |

- |

|

|

4 |

М20 |

- |

2,04 |

1,80 |

1,52 |

1,38 |

1,25 |

1,12 |

- |

- |

- |

- |

- |

- |

- |

- |

|

М28 |

- |

- |

2,45 |

2,35 |

2,05 |

1,85 |

1,65 |

1,50 |

- |

- |

- |

- |

- |

- |

- |

|

|

М40 |

- |

- |

3,80 |

3,40 |

3,00 |

2,60 |

2,38 |

2,18 |

2,15 |

- |

- |

- |

- |

- |

- |

|

|

М56 |

- |

- |

- |

5,38 |

4,68 |

4,10 |

3,60 |

3,30 |

3,10 |

- |

- |

- |

- |

- |

- |

|

|

М80 |

- |

- |

- |

8,80 |

7,00 |

6,50 |

5,78 |

5,26 |

4,75 |

4,38 |

- |

- |

- |

- |

- |

|

|

М112 |

- |

- |

- |

- |

10,80 |

10,00 |

8,00 |

7,55 |

6,88 |

6,17 |

5,70 |

- |

- |

- |

- |

|

|

M160 |

- |

- |

- |

- |

- |

13,80 |

12,10 |

10,60 |

9,45 |

8,50 |

7,70 |

7,15 |

- |

- |

- |

|

|

М224 |

- |

- |

- |

- |

- |

- |

19,60 |

17,10 |

15,00 |

13,40 |

12,00 |

11,05 |

10,75 |

- |

- |

|

|

М315 |

- |

- |

- |

- |

- |

- |

- |

25,70 |

22,50 |

19,70 |

17,60 |

16,00 |

14,50 |

- |

- |

|

|

М450 |

- |

- |

- |

- |

- |

- |

- |

40,40 |

34,00 |

30,50 |

26,60 |

24,30 |

21,70 |

20,00 |

- |

|

|

М630 |

- |

- |

- |

- |

- |

- |

- |

- |

53,30 |

46,50 |

40,60 |

36,40 |

32,50 |

29,60 |

27,45 |

|

|

М900 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

74,20 |

63,40 |

56,00 |

50,00 |

44,80 |

41,00 |

|

|

M1250 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

97,90 |

85,50 |

76,60 |

68,40 |

62,10 |

|

|

M1800 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

138,60 |

130,00 |

114,10 |

100,70 |

91,90 |

|

|

МС28 |

- |

- |

4,13 |

3,53 |

3,06 |

2,68 |

2,35 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

МС56 |

- |

- |

- |

8,32 |

7,11 |

6,13 |

5,29 |

4,69 |

4,20 |

- |

- |

- |

- |

- |

- |

|

|

MC112 |

- |

- |

- |

- |

18,07 |

15,40 |

13,05 |

11,38 |

10,05 |

8,95 |

- |

- |

- |

- |

- |

|

|

MC224 |

- |

- |

- |

- |

- |

- |

32,66 |

28,03 |

24,29 |

21,21 |

18,71 |

16,85 |

- |

- |

- |

|

2. ТИПЫ, ИСПОЛНЕНИЯ И ОСНОВНЫЕ РАЗМЕРЫ ПРИСОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ

2.1. Для тяговых пластинчатых цепей устанавливаются следующие типы присоединительных элементов:

1.1 - специальные пластины с одним отверстием в полке;

1.2 - специальные пластины с двумя отверстиями в полке;

1.3 - специальные пластины с тремя отверстиями в полке;

2.1 - специальные пластины без полки с одним отверстием;

2.2 - специальные пластины без полки с двумя отверстиями;

2.3 - специальные пластины без полки с тремя отверстиями;

3 - удлиненные валики.

Примечание. В цепях неразборной конструкции исполнения 1 с присоединительными элементами типа 3 допускается их установка на звеньях разборной конструкции.

2.2. Устанавливаются четыре исполнения специальных пластин по межцентровому расстоянию отверстий:

0 - отсутствует (одно отверстие);

1 - наименьшее;

2 - среднее;

3 - наибольшее.

2.3. Для присоединительных элементов устанавливается следующее их расположение в цепи:

1 - одностороннее;

2 - двухстороннее.

2.4. Основные размеры присоединительных элементов должны соответствовать черт. 5 - 7 и табл. 3.

Примечание. Чертежи приведены для указания основных размеров и не предопределяют конструкцию присоединительных элементов.

Допускается изготавливать специальные пластины с отверстиями некруглой формы.

(Измененная редакция, Изм. № 1).

2.5. Чередование присоединительных элементов устанавливается при заказе.

2.6. Допускается изготовление цепей со специальными пластинами и удлиненными валиками иных типов, исполнений и размеров.

Тип 1.1

Тип 1.2

Тип 1.3

Тип 2.1

Тип 2.2

Тип 2.3

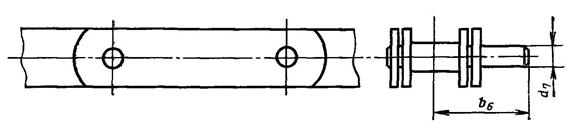

Тип 3

|

Номер цепи |

d6 |

d7 |

h1 |

A1 |

b5, не более |

b6 |

Типы |

|||||

|

1.2 и 2.2 |

1.2 и 2.2 |

1.3 и 2.3 |

||||||||||

|

Исполнения |

||||||||||||

|

1 |

2 |

3 |

||||||||||

|

t* |

А |

t* |

А |

t* |

А |

|||||||

|

M20 |

6,6 |

7 |

16 |

54 |

84 |

30 |

63 |

20 |

80 |

35 |

100 |

50 |

|

M28 |

9,0 |

8 |

20 |

64 |

100 |

34 |

80 |

25 |

100 |

40 |

125 |

65 |

|

M40 |

9,0 |

10 |

25 |

70 |

112 |

40 |

80 |

20 |

100 |

40 |

125 |

65 |

|

M56 |

11,0 |

12 |

30 |

88 |

140 |

49 |

100 |

25 |

125 |

50 |

160 |

85 |

|

M80 |

11,0 |

15 |

35 |

96 |

160 |

57 |

125 |

50 |

160 |

85 |

200 |

125 |

|

M112 |

14,0 |

18 |

40 |

110 |

184 |

67 |

125 |

35 |

160 |

65 |

200 |

100 |

|

M160 |

14,0 |

22 |

45 |

124 |

200 |

79 |

160 |

50 |

200 |

85 |

250 |

145 |

|

M224 |

18,0 |

25 |

55 |

140 |

228 |

94 |

200 |

65 |

250 |

125 |

315 |

190 |

|

M315 |

18,0 |

30 |

65 |

160 |

250 |

111 |

200 |

50 |

250 |

100 |

315 |

155 |

|

M450 |

18,0 |

35 |

75 |

180 |

280 |

129 |

250 |

85 |

315 |

155 |

400 |

240 |

|

M630 |

24,0 |

- |

90 |

230 |

380 |

- |

315 |

100 |

400 |

190 |

500 |

300 |

|

M900 |

30,0 |

- |

110 |

280 |

480 |

- |

315 |

65 |

400 |

155 |

500 |

240 |

* Минимальный шаг t цепи при расстоянии А между отверстиями

Пример условного обозначения тяговой пластинчатой цепи М с разрушающей нагрузкой 112 кН (11200 кгс) типа 2 с шагом 100 мм исполнения 1:

Цепь М112-2-100-1 ГОСТ 588-81

То же, с шагом 200 мм с присоединительными элементами типа 1.3 исполнения 3 с односторонним их расположением (1) и чередованием через 3 шага:

Цепь М112-2-200-1-1.3-3-1-3 ГОСТ 588-81

То же, с шагом 100 с присоединительными элементами типа 1.1 исполнения 0, с односторонним их расположением (1) и чередованием через 3 шага:

Цепь M112-2-100-1-1.1-0-1-3 ГОСТ 588-81

То же, с присоединительными элементами типа 3 с односторонним их расположением и чередованием через 3 шага:

Цепь М112-2-100-1-3-1-3 ГОСТ 588-81

То же, с присоединительными элементами типа 1.2 (с размерами h1 = 31,5 и d6 = 9), исполнения 1 (с размером A = 30), с односторонним их расположением (1) (с полурасстоянием А1/2, для наружных специальных пластин равным 50 и для внутренних = 45) и чередованием через 3 шага:

Цепь М112-2-100-1-1(h1 = 31,5)·2(d6 = 9)-1(A = 30)-1(A1/2 = 50/45)-3 ГОСТ 588-81

То же, с присоединительными элементами типа 2.1 (с прямоугольными отверстиями размером 9´31), исполнения 0, с двусторонним их расположением (2) и чередованием через 2 шага:

Цепь М112-2-100-1-2.1(9´31)-0-2-2 ГОСТ 588-81

То же, с присоединительными элементами типа 3 (с размером d7 = 15), с односторонним их расположением (с размером b6 = 72) и чередованием через 4 шага:

Цепь M112-2-100-1-3(d7 = 15)-1 (b6 = 72)-4 ГОСТ 588-81

Примечание. Для тяговых пластинчатых цепей со специальными пластинами, имеющими иную от установленной на черт. 5 и 6 форму отверстий и присоединительные элементы с размерами, отличающимися от указанных в табл. 3, после соответствующего условного обозначения типа, исполнения и расположения присоединительных элементов в скобках следует указывать обозначение размера и фактическое его значение.

(Измененная редакция, Изм. № 1).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Цепи должны изготавливаться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

Цепи должны изготавливаться отрезками. Длина отрезка устанавливается по заказу потребителя.

3.2. Выбор марок сталей для деталей цепей должен обеспечивать разрушающие нагрузки не менее указанных в табл. 1.

3.3. Твердость деталей цепей на поверхности должна соответствовать указанной в табл. 5. Твердость пластин регламентируется только для их концов на длине не менее ширины пластины.

|

Твердость, HRCЭ |

||

|

Цементированная |

Нецементированная |

|

|

Пластина |

- |

32...41,5 |

|

Валик |

55...63 |

41,5...51,5 |

|

Втулка |

51,5...59 |

- |

|

Ролик |

51,5...59 |

51,5...59 |

|

Каток |

51,5...59 |

34...41,5 |

При применении для изготовителя валиков легированных сталей без цементации допускается увеличение твердости до 51,5...59 HRCЭ.

Допускается изготовление катков из чугуна с твердостью поверхности не менее 37 HRCЭ.

Общая толщина диффузионного слоя после химико-термической обработки деталей должна составлять 10 - 25 % от толщины стенки втулки и ролика и не менее 4 % от диаметра валика (эффективная толщина и переходная зона).

(Введен дополнительно, Изм. № 1).

3.4. Детали цепей не должны иметь окалин, трещин, заусенцев, вмятин, рисок, коррозии. Заделка трещин и раковин не допускается.

3.5. Собранная цепь должна иметь легкую (без заедания) подвижность в шарнирных соединениях.

3.6. Суммарный боковой зазор между наружными и внутренними пластинами собранных цепей не должен быть более указанного в табл. 6.

3.7. Крутящие моменты при испытании на проворачивание валика (без лысок) и втулки (без лысок) в одной пластине и усилие выпрессовки одной втулки из пластины не должны быть ниже значений, указанных в табл. 7.

|

Суммарный зазор, мм, не более |

|

|

М20; М28; МС28 |

1,5 |

|

М40; М56; МС56 |

2,5 |

|

М80; М112; МС112 |

4,0 |

|

М160; М224; МС224 |

5,0 |

|

М315; М450 |

6,0 |

|

М630; М900 |

7,0 |

|

М1250; М1800 |

8,0 |

|

Крутящий момент, кгс·м |

Усилие выпрессовки втулки кН (кгс) |

||

|

Валик |

Втулка |

||

|

М20 |

0,6 |

0,45 |

1,3 (130) |

|

М28; МС28 |

1,1 |

0,8 |

2,0 (200) |

|

М40 |

1,7 |

1,3 |

2,7 (270) |

|

М56; МС56 |

2,9 |

2,2 |

3,7 (370) |

|

М80 |

4,0 |

3,0 |

5,3 (530) |

|

М112; МС112 |

4,3 |

3,2 |

8,0 (800) |

|

М160 |

6,4 |

4,8 |

12,0 (1200) |

|

М224; МС224 |

9,5 |

7,1 |

15,0 (1500) |

|

М315 |

14,3 |

10,7 |

22,0 (2200) |

|

М450 |

22,0 |

16,5 |

32,0 (3200) |

|

М630 |

33,0 |

24,8 |

44,0 (4400) |

|

М900 |

50,0 |

37,5 |

62,0 (6200) |

|

М 250 |

75,0 |

56,3 |

68,0 (6800) |

|

М1800 |

110,0 |

82,5 |

116,0 (11600) |

3.8. Предельное отклонение длины измеряемого отрезка цепи от номинального значения должно быть только положительным и не превышать величины, указанной в табл. 8.

|

Число звеньев в измеряемом отрезке |

Предельное отклонение длины отрезка от номинала, % |

|

|

40...63 |

15 |

0,3 |

|

80...125 |

10 |

0,28 |

|

160...250 |

8 |

0,24 |

|

315...400 |

5 |

0,2 |

|

500...630 |

4 |

0,18 |

|

800...1000 |

3 |

0,16 |

3.9. Показатели надежности цепного контура единичной длины (10 звеньев) приведены в табл. 9.

|

Средняя наработка до отказа, ч |

Установленная безотказная наработка, ч |

|

|

М20 |

560 |

350 |

|

М28; МС28 |

540 |

330 |

|

М40; М56; МС56; М80 |

520 |

320 |

|

М112; МС112 |

540 |

330 |

|

М160 |

530 |

330 |

|

М224; МС224 |

510 |

320 |

|

М315; М450; М630; М900 |

500 |

310 |

|

M1250 |

490 |

300 |

|

M1800 |

480 |

300 |

Критерием отказа является увеличение длины измеряемого отрезка цепи с числом звеньев, указанным в табл. 8, более 3 %.

Примечание. Для цепного контура, состоящего из п звеньев, показатели надежности увеличиваются в 0,1n раз.

(Введен дополнительно, Изм. № 1).

4. ПРИЕМКА

4.1. Для проверки соответствия цепей требованиям настоящего стандарта изготовитель должен проводить приемо-сдаточные и периодические испытания.

4.2. Приемо-сдаточным испытаниям подвергают каждую партию цепей на соответствие требованиям пп. 1.5, 3.3 - 3.8.

4.3. Партия должна состоять не более чем из 500 цепей одного типоразмера. Для проведения испытаний от каждой партии цепей должно быть отобрано следующее минимальное количество образцов:

на соответствие п. 1.5 (разрушающая нагрузка);

один образец длиной не менее трех звеньев;

на соответствие п. 3.3 - 10 образцов каждого наименования деталей;

на соответствие п. 3.4 - вся партия;

на соответствие п. 3.5 - 5 цепей (по 4 шарнира);

на соответствие п. 3.6 - 5 цепей (по 20 шарниров);

на соответствие п. 3.7 - 1 цепь (у 5 шарниров);

на соответствие п. 3.8 - 1 цепь (10 замеров).

4.4. Периодические испытания проводят один раз в два года в объеме требований настоящего стандарта.

4.5. По требованию потребителя изготовитель должен представить протоколы приемо-сдаточных и периодических испытаний по ГОСТ 15.001-73.

4.6. Если в процессе приемо-сдаточных и периодических испытаний хотя бы один из параметров цепей не будет соответствовать требованиям настоящего стандарта, проводят повторное испытание удвоенного количества образцов цепей. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

4.7. Показатели надежности цепей контролируют по результатам эксплуатации по ГОСТ 16468-79 и ГОСТ 27.401-84.

(Введен дополнительно, Изм. № 1).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Твердость и общую толщину диффузионного слоя контролируют в процессе изготовления деталей.

5.2. Внешний осмотр производится невооруженным глазом.

5.3. Проверку подвижности шарнирных соединений на соответствие требованиям п. 3.5 производят поворотом от руки звеньев, роликов и катков. При этом цепи должны лежать на горизонтальной плоскости.

5.4. Проверка суммарного бокового зазора между пластинами должна осуществляться в цепи, лежащей на горизонтальной плоскости, универсальным измерительным инструментом или специальным калибром. Величина зазора должна соответствовать требованиям п. 3.6.

5.5. Проверка прочности соединения валиков и втулок с пластинами производится на универсальных приспособлениях или специальных машинах. Крутящий момент и усилие выпрессовки должны соответствовать требованиям п. 3.7.

5.6. Измерение длины отрезка цепи должно производиться при нагрузке, равной 2 % от разрушающей нагрузки согласно п. 1.5 табл. 1, при этом цепь должна лежать на горизонтальной плоскости. Длина отрезка измеряется штангенциркулем с погрешностью измерения в соответствии с ГОСТ 8.051-81. Испытание на разрыв производится на универсальных разрывных машинах. Объемы проверок установлены в п. 4.3.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Маркировка товарного знака или условного обозначения изготовителя должна быть нанесена клеймением не менее чем на 5 % наружных пластин с внешней стороны. Размеры и место нанесения клейма устанавливаются рабочими чертежами.

6.2. Консервация готовых цепей по ГОСТ 9.014-78 должна обеспечивать стойкость против коррозии не менее 6 месяцев со дня консервации.

6.3. Цепи должны транспортироваться железнодорожным, водным и автотранспортом. При транспортировании цепи должны быть упакованы в дощатые ящики по ГОСТ 10198-78 и ГОСТ 2991-85, выложенные внутри упаковочной бумагой (битумированной или дягтевой по ГОСТ 515-77) или другим водонепроницаемым материалом.

Допускается, по согласованию с заказчиком, транспортирование цепей автотранспортом и в крытых вагонах без упаковки при условии предохранения их от коррозии, абразивного загрязнения и механических повреждений.

6.4. Каждая партия одного типоразмера должна сопровождаться документом, содержащим:

товарный знак или условное обозначение изготовителя;

обозначение цепи по настоящему стандарту;

номер партии (согласно п. 4.3);

клеймо ОТК.

6.5. Цепи должны храниться под навесом или в закрытом помещении в условиях, исключающих их механические повреждение и коррозию.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель должен гарантировать соответствие цепей требованиям настоящего стандарта при условии соблюдения правил транспортирования, хранения и эксплуатации.

7.2. Гарантийный срок эксплуатации - 12 месяцев со дня ввода цепей в эксплуатацию.

СОДЕРЖАНИЕ

|

1. Типы, исполнения, основные параметры и размеры цепей. 1 2. Типы, исполнения и основные размеры присоединительных элементов. 8 |