ГОСТ 24507-80

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ.

ПОКОВКИ ИЗ ЧЕРНЫХ И ЦВЕТНЫХ

МЕТАЛЛОВ

МЕТОДЫ УЛЬТРАЗВУКОВОЙ

ДЕФЕКТОСКОПИИ

|

|

Москва |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

КОНТРОЛЬ

НЕРАЗРУШАЮЩИЙ. Методы ультразвуковой дефектоскопии Non-destructive

Testing. |

ГОСТ

|

Издание (ноябрь 2009 г.) с Изменением № 1, утвержденным в мае 1986 г. (ИУС 8-86).

Постановлением Государственного комитета СССР по стандартам от 30 декабря 1980 г. № 6178 дата введения установлена

с 01.01.82

Ограничение срока действия снято Постановлением Госстандарта от 17.09.91 № 1453

Настоящий стандарт распространяется на поковки, изготовленные из черных и цветных металлов, толщиной 10 мм и более и устанавливает методы ультразвуковой дефектоскопии сплошности металла, обеспечивающие выявление дефектов типа раковин, закатов, трещин, флокенов, расслоений, неметаллических включений без определения их характера и действительных размеров.

Необходимость проведения ультразвукового контроля, его объем и нормы недопустимых дефектов должны устанавливаться в технической документации на поковки.

Общие требования к методам ультразвукового контроля - по ГОСТ 20415-82.

Термины, применяемые в стандарте, приведены в приложении.

1. АППАРАТУРА И ИСПЫТАТЕЛЬНЫЕ ОБРАЗЦЫ

1.1. При контроле должны быть использованы: ультразвуковой импульсный дефектоскоп, преобразователи, испытательные или стандартные образцы или АРД-диаграммы, вспомогательные устройства и приспособления для обеспечения постоянных параметров контроля и регистрации результатов.

1.2. При контроле применяют дефектоскопы и преобразователи, прошедшие аттестацию, государственные испытания и периодическую поверку в установленном порядке.

1.3. При контактном контроле цилиндрических поковок диаметром 150 мм и менее наклонными преобразователями в направлении, перпендикулярном образующей, рабочая поверхность преобразователя притирается по поверхности поковки.

При контроле поковок диаметром более 150 мм могут быть использованы насадки и опоры для фиксации угла ввода.

1.5. АРД-диаграммы применяют при мелкосерийном производстве или при контроле крупногабаритных поковок, а также в том случае, когда колебания донного сигнала превышают значения, указанные в п. 1.4.

1.6. АРД-диаграммы применяют при контроле по плоским поверхностям, по вогнутым цилиндрическим поверхностям диаметром 1 м и более и по выпуклым цилиндрическим поверхностям диаметром 500 мм и более - для прямого преобразователя, и диаметром 150 мм и более - для наклонного преобразователя.

1.7. Испытательные образцы должны быть изготовлены из металла той же марки и структуры и иметь ту же обработку поверхности, что и контролируемые поковки. В испытательных образцах должны отсутствовать дефекты, обнаруживаемые методами ультразвукового контроля.

1.9. Допускается использовать испытательные образцы из близких типов сплавов (например, из углеродистой стали различных марок) при условии выполнения требований п. 1.8.

1.10. Форма и размеры контрольных отражателей в образцах указываются в нормативно-технической документации. Рекомендуется использовать отражатели в виде плоскодонных отверстий, ориентированных по оси ультразвукового луча.

1.11. Набор отражателей в испытательных образцах должен состоять из отражателей, изготовленных на разных глубинах, из которых минимальная должна быть равна «мертвой» зоне применяемого искателя, а максимальная - максимальной толщине поковок, подлежащих контролю.

1.12. Ступени глубины должны быть такими, чтобы отношение амплитуд сигналов от одинаковых контрольных отражателей, расположенных на ближайших глубинах, находилось в диапазоне 2 - 4 дБ.

1.13. На каждой ступени глубины в испытательном образце должны быть изготовлены контрольные отражатели, определяющие уровень фиксации и уровень браковки. Допускается изготовление контрольных отражателей и других размеров, но при этом отношение амплитуд от двух ближайших по размерам отражателей не должно быть менее 2 дБ.

1.14. Расстояние между контрольными отражателями в испытательных образцах должно быть таким, чтобы влияние соседних отражателей на амплитуду эхо-сигнала не превышало 1 дБ.

1.15. Расстояние l от контрольного отражателя до стенки испытательного образца должно удовлетворять условию:

![]()

где h - расстояние по лучу от точки ввода до отражающей поверхности контрольного отражателя, мм;

l - длина волны ультразвуковых колебаний, мм.

(Измененная редакция, Изм. № 1).

1.16. Площади плоскодонных отражателей должны быть выбраны из ряда (в скобках указаны соответствующие диаметры отверстий): 1 (1,1); 2 (1,6); 3 (1,9); 5 (2,5); 7 (3); 10 (3,6); 15 (4,3); 20 (5); 30 (6,2); 40 (7,2); 50 (8); 70 (9,6) мм2.

1.17. Глубины залегания плоскодонных отражателей (расстояния от их торцов до поверхности ввода) должны быть выбраны из ряда: 2, 5, 10, 20, 50, 75, 100, 150, 200, 250, 325, 400, 500 мм и далее через 100 мм с погрешностью не более ±2 мм.

1.18. Испытательные образцы для контроля алюминиевых поковок изготовляются по ГОСТ 21397-81. Допускается использование испытательных образцов-аналогов из алюминиевого сплава Д16Т для контроля других материалов с использованием пересчетных устройств.

1.19. Точность и технология изготовления контрольных отражателей для прямого преобразователя - по ГОСТ 21397-81, для наклонного преобразователя - по ГОСТ 14782-86.

1.20. Радиус,

испытательного образца R0 должен быть

равен ![]() ,

где Rп - радиус поковки.

,

где Rп - радиус поковки.

Допускается применять испытательные образцы другого радиуса при выполнении соотношения 0,9Rп < R0 < 1,2Rп.

1.21. Использование испытательных образцов с плоской поверхностью ввода допускается при контроле прямым совмещенным преобразователем цилиндрических изделий диаметром более 500 мм и при контроле прямым раздельно-совмещенным преобразователем или наклонным преобразователем цилиндрических изделий диаметром более 150 мм.

1.22. АРД-диаграммы или счетные устройства должны удовлетворять следующим требованиям:

цена деления шкалы «Амплитуда сигнала» должна быть не более 2 дБ;

цена деления шкалы «Глубина залегания» должна быть не более 10 мм;

расстояния по оси ординат между кривыми, соответствующими различным размерам контрольных отражателей, должны быть не более 6 дБ и не менее 2 дБ.

2. ПОДГОТОВКА К КОНТРОЛЮ

2.1. При общей технологической подготовке производства на поковки, подлежащие ультразвуковому контролю, составляют технологические карты ультразвукового контроля.

2.2. Технологическая карта составляется на каждый типоразмер поковки. В карте указывают следующие данные:

основные данные поковки (чертеж, марка сплава, при необходимости - скорость звука и коэффициент затухания);

объем контроля;

обработку поверхностей и припуски (при необходимости указывают на эскизе);

основные параметры контроля (схема прозвучивания, типы преобразователей, углы ввода и рабочие частоты, чувствительность контроля, скорость и шаг сканирования);

требования к качеству поковок.

Допускается составление типовых карт контроля, объединенных одним или несколькими из перечисленных параметров.

2.3. Технологической картой контроля должно быть предусмотрено проведение контроля на той стадии технологического процесса, когда поковка имеет наиболее простую геометрическую форму и наибольший припуск. Допускается контроль без припуска, если обеспечивается полное прозвучивание всего объема металла. Рекомендуется проводить контроль после термической обработки поковки.

2.4. Перед контролем поверхности поковок, со стороны которых проводят прозвучивание (поверхности ввода), должны быть обработаны и иметь параметр шероховатости поверхности Rz < 10 мкм по ГОСТ 2789-73.

Поверхности поковок, параллельные поверхностям ввода (донные поверхности), должны иметь параметр шероховатости Rz ≤ 40 мкм по ГОСТ 2789-73.

Допускается снижение требований к шероховатости поверхности при условии выявления недопустимых дефектов.

3. ПРОВЕДЕНИЕ КОНТРОЛЯ

3.1. Контроль поковок проводится эхо-методом и зеркально-теневым методом.

Допускается использование других методов при условии выявления недопустимых дефектов. Контроль зеркально-теневым методом осуществляется путем наблюдения за ослаблением амплитуды донного сигнала.

3.2. Схемы прозвучивания поковок различной геометрической формы устанавливаются технической документацией на контроль.

3.3. Схема прозвучивания поковок в полном объеме устанавливается таким образом, чтобы каждый элементарный объем металла был прозвучен в трех взаимно-перпендикулярных направлениях или близких к ним. При этом поковки прямоугольного сечения прозвучиваются прямым преобразователем с трех перпендикулярных граней. Цилиндрические поковки прозвучиваются прямым преобразователем с торцевой и боковой поверхности, а также наклонным преобразователем с боковой поверхности в двух направлениях, перпендикулярных образующей (хордовое прозвучивание).

3.4. Если один из размеров поковки превышает другой размер в m или более раз, то прямой преобразователь заменяется наклонным. При этом применяются наклонные преобразователи с возможно большим углом ввода и прозвучивание проводится вдоль наибольшего размера в двух противоположных направлениях.

Значение m определяется выражением

![]()

где Dп - диаметр пьезопластины преобразователя, мм;

f - частота ультразвука, МГц;

с - скорость продольных ультразвуковых колебаний в данном металле, м/с.

(Измененная редакция, Изм. № 1).

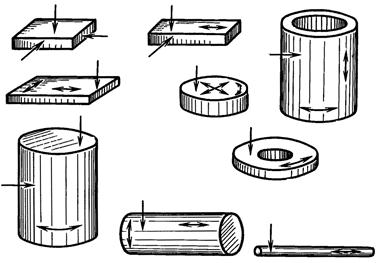

3.5. На чертеже приведены примеры схем прозвучивания в полном объеме поковок простой геометрической формы, знаком ↓ указано направление излучения прямого искателя, знаком ← → - направления движения и ориентация наклонного искателя.

Примеры прозвучивания поковок простой формы

3.6. Контроль проводят путем сканирования преобразователем поверхностей поковок, определяемых заданной схемой прозвучивания.

Скорость и шаг сканирования устанавливаются технической документацией на контроль, исходя из надежного выявления недопустимых дефектов.

3.7. Частота ультразвука указывается в технической документации на контроль. Массивные и крупнозернистые поковки рекомендуется прозвучивать на частотах 0,5 - 2,0 МГц, тонкие поковки с мелкозернистой структурой - на частотах 2,0 - 5,0 МГц.

3.8. Уровень фиксации и браковочный уровень должны соответствовать уровням, установленным технической документацией на поковки, с погрешностью не более ±2 дБ.

3.9. Поиск дефектов проводят на поисковой чувствительности, которую устанавливают:

при ручном контроле - на 6 дБ выше уровня фиксации;

при автоматическом контроле - таким, чтобы дефект, подлежащий фиксации, выявлялся не менее 9 раз из 10 опытных прозвучиваний.

3.10. При контроле фиксируют участки, в которых наблюдается хотя бы один из следующих признаков дефектов:

отраженный сигнал, амплитуда которого равна или превышает заданный уровень фиксации;

ослабление донного сигнала или ослабление прошедшего сигнала до или ниже заданного уровня фиксации.

4. ОБРАБОТКА И ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

4.1. При обнаружении дефектов оценивают их основные характеристики:

расстояние до преобразователя;

эквивалентный размер или площадь;

условные границы и (или) условную протяженность.

При необходимости выполняют классификацию дефектов на протяженные и непротяженные и определяют их пространственное местоположение.

4.2. Результаты контроля фиксируют в сертификате на поковку и заносят в специальный журнал, который оформляют по ГОСТ 12503-75 с указанием следующих дополнительных реквизитов:

уровня фиксации;

даты контроля;

фамилии или подписи оператора.

При обнаружении дефектов в журнале фиксируются их основные характеристики в соответствии с п. 4.1 и (или) дефектограммы.

4.3. На основании сопоставления результатов контроля требованиям нормативно-технической документации делают заключение о годности или забраковании поковки.

4.4. В нормативно-технической документации на поковки, подлежащие ультразвуковому контролю, должны быть указаны:

уровень фиксации, недопустимый уровень ослабления донного сигнала и параметры недопустимых дефектов (минимальный эквивалентный размер или площадь, минимальная условная протяженность, минимальное количество дефектов в определенном объеме), например:

Фиксации подлежат дефекты эквивалентной площадью S0 и более.

Не допускаются дефекты эквивалентной площадью S1 и более.

Не допускаются дефекты условной протяженностью L1 и более.

Не допускаются дефекты, вызывающие при контроле прямым преобразователем ослабление донного сигнала до уровня S0 и ниже.

Не допускаются непротяженные дефекты эквивалентной площадью от S0 до S1, если они образуют скопление из n или более дефектов при пространственном расстоянии между наиболее удаленными дефектами, равном или меньшем толщины поковки H.

4.5. При записи нормативных требований к качеству поковок рекомендуется указывать группу качества поковок в соответствии в таблицей. В таблице приведены значения n0, которые используют для вычисления недопустимого числа n дефектов в скоплении размером H по формуле

![]()

При вычислении n округляют до целого числа в сторону уменьшения.

Показатели технических требований к поковкам по результатам ультразвукового контроля

|

Группа качества |

Прямой преобразователь |

Наклонный преобразователь |

L1 |

Удельная густота дефектов в скоплении п0 |

||||||||||||||||||

|

Н £ 100 |

100 < Н ≤ 250 |

Н ≤ 250 |

250 < Н ≤ 400 |

Н > 400 |

Н ≤ 70 |

70 < Н ≤ 150 |

Н ≤ 150 |

150 < Н ≤ 200 |

Н > 200 |

|||||||||||||

|

S0 |

S1 |

S0 |

S1 |

S0 |

S1 |

S0 |

S1 |

S0 |

S1 |

S0 |

S1 |

S0 |

S1 |

S0 |

S1 |

S0 |

S1 |

S0 |

S1 |

|||

|

1 |

3 |

3 |

5 |

5 |

- |

- |

10 |

10 |

20 |

20 |

3 |

3 |

5 |

5 |

- |

- |

10 |

10 |

20 |

20 |

- |

- |

|

2 |

5 |

10 |

20 |

40 |

5 |

10 |

20 |

40 |

L0 |

|||||||||||||

|

2n |

- |

- |

- |

- |

5 |

10 |

- |

- |

- |

- |

5 |

10 |

2 |

|||||||||

|

3 |

20 |

40 |

70 |

20 |

40 |

70 |

- |

|||||||||||||||

|

3n |

3 |

|||||||||||||||||||||

|

4 |

10 |

20 |

40 |

10 |

20 |

40 |

- |

|||||||||||||||

|

4n |

6 |

|||||||||||||||||||||

|

4L |

1,5L0 |

- |

||||||||||||||||||||

(Измененная редакция, Изм. № 1).

4.6. В поковках, отнесенных к группам 1, 2 и 3, не допускается ни один протяженный дефект и ни один дефект эквивалентной площадью S1 и более. Такому условию обычно удовлетворяют металлы вакуумной выплавки. В поковках, отнесенных к группам 2n, 3n и 4n, допускаются мелкие непротяженные дефекты (например, неметаллические включения, имеющиеся в некоторых сталях мартеновской выплавки). В поковках, отнесенных к группе 4L, допускаются некоторые протяженные дефекты, условная протяженность которых меньше 1,5L0.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. Ультразвуковые дефектоскопы являются переносными электроприемниками, поэтому при их использовании должны выполняться требования безопасности и производственной санитарии в соответствии с «Правилами технической эксплуатации электроустановок потребителей» и «Правилами техники безопасности при эксплуатации электроустановок потребителей», утвержденными Госэнергонадзором в 1969 г. с дополнениями и изменениями 1971 г.

5.2. К работе с ультразвуковыми приборами допускаются лица, прошедшие проверку знаний «Правил технической эксплуатации электроустановок потребителей». При необходимости квалификационная группа дефектоскопистов устанавливается предприятием, проводящим контроль, в зависимости от условий работы.

5.3. Мероприятия по пожарной безопасности осуществляются в соответствии с требованиями «Типовых правил пожарной безопасности для промышленных предприятий», утвержденных ГУПО МВД СССР в 1975 г. и ГОСТ 12.1.004-91.

5.4. Участок контроля должен соответствовать требованиям СН 245-71, утвержденных Госстроем СССР, а также ГОСТ 12.1.005-88.

5.5. При использовании на участке контроля подъемных механизмов должны быть учтены требования «Правил устройства и безопасной эксплуатации грузоподъемных кранов», утвержденных Госгортехнадзором СССР в 1969 г.

5.6. Дополнительные требования по безопасности указываются в технической документации, определяющей технологию контроля конкретных поковок и утверждаемой в установленном порядке.

5.7. При проведении контроля должны соблюдаться требования ГОСТ 12.3.002-75 и ГОСТ 12.1.003-83.

ПРИЛОЖЕНИЕ

Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В СТАНДАРТЕ

|

Термин |

Пояснение |

|

Дефект |

|

|

Эквивалентный размер |

Размер (или размеры) контрольного отражателя заданной формы, расположенного в испытательном образце на глубине, ближайшей к глубине залегания дефекта, и дающего эхо-сигнал, равный по амплитуде сигналу от дефекта |

|

Эквивалентная площадь дефекта |

Площадь торца плоскодонного сверления, расположенного в испытательном образце на глубине, ближайшей к глубине залегания дефекта, и дающего эхо-сигнал, равный по амплитуде сигналу от дефекта |

|

Уровень фиксации |

Уровень амплитуды эхо-сигнала от контрольного отражателя, заданного нормативно-технической документацией на поковки, который служит основанием для фиксации дефекта: по превышению сигналом этого уровня при контроле эхо-методом; по ослаблению донного сигнала до этого уровня при контроле зеркально-теневым методом |

|

Браковочный уровень (применяется только при контроле эхо-методом) |

Уровень амплитуды эхо-сигнала от контрольного отражателя, заданного нормативно-технической документацией на поковки, превышение которого сигналом от дефекта служит основанием для забракования поковки |

|

Условная граница дефекта |

Геометрическое место положений центра прямого преобразователя или точки ввода наклонного преобразователя на поверхности ввода, при которых амплитуда эхо-сигнала от дефекта или амплитуда донного сигнала (при контроле прямым преобразователем) равна заданному уровню фиксации |

|

Условная протяженность дефекта |

Максимальное расстояние (в данном направлении) между двумя точками, расположенными на условной границе дефекта. |

|

Примечание. Обозначается Lусл, мм. Условная протяженность контрольного отражателя, эквивалентного по амплитуде данному дефекту, обозначается L0, мм |

|

|

Допускается определять величину L0 как условную протяженность контрольного отражателя, определяющего браковочный уровень |

|

|

Протяженный дефект |

Дефект, удовлетворяющий условию Lусл, max > L0 |

|

Непротяженный дефект |

Дефект, удовлетворяющий условию Lусл, max ≤ L0 |

|

Скорость сканирования |

Скорость перемещения преобразователя по заданной траектории вдоль поверхности ввода |

|

Шаг сканирования |

Расстояние между соседними траекториями преобразователя, например, между строками при построчном сканировании или между витками спирали при спиральном сканировании |

|

АРД-диаграмма |

Система графиков, связывающих амплитуду эхо-сигнала с расстоянием до дефекта и его эквивалентной площадью |

СОДЕРЖАНИЕ