ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОВОЛОКА ИЗ МЕДИ

И СПЛАВА КОПЕЛЬ

ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ

ТЕРМОЭЛЕКТРИЧЕСКИХ

ПРЕОБРАЗОВАТЕЛЕЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 22666-77

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПРОВОЛОКА ИЗ

МЕДИ И СПЛАВА КОПЕЛЬ Технические условия Copper wire and

kopel alloy wire |

ГОСТ |

Постановлением Государственного комитета стандартов Совета Министров СССР от 24 августа 1977 г. № 2017 срок введения установлен

с 01.01.80

Проверен в 1984 г. Постановлением Госстандарта от 29.06.84 № 2362 срок действия продлен

до 01.01.90

(Измененная редакция, Изм. № 2).

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на термоэлектродную проволоку из меди и сплава копель, применяемую в качестве термоэлектродов термоэлектрических термометров, предназначенных для измерения температуры в диапазоне от минус 200 до плюс 100 °С.

(Измененная редакция, Изм. № 1, 2).

1. СОРТАМЕНТ

1.1. Диаметр проволоки и предельные отклонения по нему должны соответствовать указанным в табл. 1.

Таблица 1

мм

|

Диаметр проволоки |

Предельные отклонения |

|

0,2 |

-0,03 |

|

0,3 |

-0,04 |

|

0,4 |

-0,05 |

|

0,5 |

-0,05 |

1.2. Овальность проволоки не должна превышать предельного отклонения по диаметру.

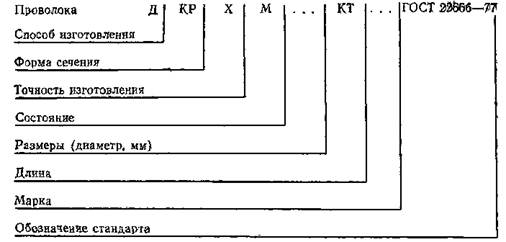

Примеры условных обозначений

Условные обозначения проставляют по схеме:

при следующих сокращениях:

способ изготовления: холоднодеформированная - Д;

форма речения: круглая - КР;

состояние: мягкая - М;

длина (форма изготовления): на катушках - КТ.

Вместо отсутствующих данных ставится знак «X».

Проволока диаметром 0,2 мм из меди марки М1Е:

Проволока ДКРХМ 0,2 КТ М1Е ГОСТ 22666-77.

То же, из сплава копель марки МНМц43-0,5:

Проволока ДКРХМ 0,2 КТ МНМц43-0,5 ГОСТ 22666-77.

(Измененная редакция, Изм. № 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволоку изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке, из меди марок не ниже М1Е с химическим составом по ГОСТ 859-78 и сплава копель марки МНМц43-0,5 с химическим составом по ГОСТ 492-73.

(Измененная редакция, Изм. № 1).

2.2. Термоэлектродвижущая сила (т.э.д.с.), развиваемая копелевой проволокой в паре с медной в диапазоне температур от минус 200 до плюс 100 °C, должна соответствовать значениям, приведенным в ГОСТ 3044-84, и удовлетворять следующим нормам:

при минус 196 °С - минус 6,083 ± 0,060 мВ;

при минус 78 °С - минус 2,997 ± 0,060 мB;

при плюс 100 °С - плюс 4,721 ± 0,060 мВ.

Для термопар повещенной точности предельные отклонения; т.э.д.с. должны соответствовать:

при минус 196 °С - ±0,027 мВ;

при минус 78 °С - ±0,046 мВ.

(Измененная редакция, Изм. № 1, 2).

2.3. Размах т.э.д.с. неоднородности на любых отрезках материала длиной 100 м при температуре кипения жидкого азота не должен превышать:

для копелевой проволоки - 15 мкВ;

для медной проволоки - 5 мкВ;

в том числе на участке проволоки длиной 2 м:

для копелевой проволоки - 9 мкВ;

для медной проволоки - 3 мкВ.

2.4. Поверхность проволоки должна быть чистой, гладкой, без плен, трещин, расслоений, заусенцев, закатов, забоин, царапин, рисок. Допускаются отдельные поверхностные дефекты, не выводящие проволоку за предельные отклонения по диаметру при контрольной зачистке.

2.5. Проволоку изготовляют в отожженном (мягком) состоянии со светлой поверхностью. На поверхности копелевой проволоки допускаются цвета побежалости.

(Измененная редакция, Изм. № 1).

2.6. Проволока на катушке должна состоять из одного отрезка, без сростков, скруток, узлов.

2.7. Масса проволоки на катушке приведена в обязательном приложении 6.

Теоретическая масса 1000 м проволоки приведена в справочном приложении 2.

(Новая редакция, Изм. № 2).

Таблица 2

|

Масса проволоки на катушке, кг |

||

|

не менее |

не более |

|

|

0,2 |

0,15 |

3,5 |

|

0,3 |

0,25 |

3,5 |

|

0,4 |

0,30 |

3,5 |

|

0,5 |

0,50 |

3,5 |

Примечание. Теоретическая масса 1000 м проволоки приведена в справочном приложений 2.

2.8. Механические свойства проволоки при температуре 20 ± 5 °С должны соответствовать указанным в табл. 3.

Таблица 3

|

Диаметр проволоки, мм |

Временное сопротивление σв, МПа (кгс/мм2), не менее |

Относительное удлинение после разрыва δ, %, не менее |

|

|

Копель |

0,2 0,3 0,4 0,5 |

390 (40) |

15 15 15 20 |

|

Медь |

0,2 0,3 0,4 0,5 |

200 (20) |

20 20 20 20 |

(Измененная редакция, Изм. № 2).

Примечание. Механические свойства копелевой и медной проволоки при низких температурах приведены в справочном приложении 3.

(Измененная редакция, Изм. № 1).

2.9. Удельное электрическое сопротивление проволоки при температуре (20 ± 5) °С должно соответствовать:

проволоки из сплава копель - (0,47 ± 0,05) · 10-6 Ом · м;

проволоки из меди - ГОСТ 859-78.

(Измененная редакция, Изм. № 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Проволоку принимают партиями. Партия должна состоять из проволоки сплава копель и меди одного диаметра и сопровождаться одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

результаты испытаний (механических свойств, определения удельного электрического сопротивления, т.э.д.с., размаха т.э.д.с. неоднородности);

номер партии;

номера катушек;

количество катушек или грузовых мест в партии;

массу нетто и брутто.

Допускаемая разность масс копелевой и медной проволоки в партии не должна превышать 3 %.

(Измененная редакция, Изм. № 1).

3.1а. Для определения химического состава отбирают две катушки от партии.

На предприятии-изготовителе допускается проводить проверку химического состава на пробе, взятой от расплавленного металла.

(Введен дополнительно, Изм. № 1).

3.2. Качество поверхности и диаметр проволоки проверяют на каждой катушке.

3.3. Проверке т.э.д.с. подвергают каждую катушку копелевой и одну катушку медной проволоки от партии.

3.2 - 3.3. (Измененная редакция, Изм. № 1).

3.4. Проверке механических свойств, массы, удельного электрического сопротивления и размаха т.э.д.с. неоднородности должно быть подвергнуто 3 % катушек копелевой и медной проволок, но не менее трех катушек проволоки из каждого материала от партии.

Проверку механических свойств значений размаха т.э.д.с. неоднородности проволоки на отрезках длиной 2 м проводят по требованию потребителя.

(Измененная редакция, Изм. № 1, 2).

3.5. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Осмотр внешнего вида проволоки должен производиться без применения увеличительных приборов.

4.2. Определение диаметра проволоки и овальности проводят не менее чем в трех местах микрометром по ГОСТ 4381-87.

(Измененная редакция, Изм. № 1, 2).

4.3. Определение массы проволоки на катушке должно производиться взвешиванием на весах с погрешностью измерения, не превышающей 1 % от массы проволоки.

4.4. Определение т.э.д.с. копелевой проволоки в паре с медной проводят одним из методов, приведенных в обязательных приложениях 4 и 5.

Определение т.э.д.с. должно проводиться на отрезках копелевой проволоки, отобранных от начала и конца каждой катушки партии, и отрезке медной проволоки, отобранном от начала любой катушки.

(Измененная редакция, Изм. № 1).

4.5. Определение размаха т.э.д.с. неоднородности проволоки должно производиться по ГОСТ 22663-77.

4.6. Для испытания проволоки на растяжение от каждой отобранной катушки вырезают по одному образцу. Отбор проб для испытания на растяжение проводят по ГОСТ 24047-80.

Испытание на растяжение проводят по ГОСТ 10446-80 на образцах с расчетной длиной 200 мм для меди и 100 мм для сплава копель.

(Измененная редакция, Изм. № 1).

4.7. Определение значений удельного электрического сопротивления должно производиться по ГОСТ 7229-76.

4.8. Для определения химического состава от каждой отобранной катушки отрезают по, одному образцу. Отбор и подготовку проб для определения химического состава проводят по ГОСТ 24231-80.

Химический состав медной проволоки определяют по ГОСТ 13938.1-78 - ГОСТ 13938.12-78; ГОСТ 13938.13-77 или ГОСТ 9717.1-82 - ГОСТ 9717.3-82; копелевой - по ГОСТ 6689.1-80; ГОСТ 6689.3-80 - ГОСТ 6689.7-80; ГОСТ 6689.10-80; ГОСТ .6689.12-80; ГОСТ 6689.15-80 - ГОСТ 6689.20-80; ГОСТ 6689.23-80 или другими методами, обеспечивающими необходимую точность определения.

При возникновении разногласий в оценке химического состава медной проволоки анализ проводят по ГОСТ 13938.1-78 - ГОСТ 13938.12-78; копелевой - по ГОСТ 6689.1-80, ГОСТ 6689.3-80 - ГОСТ 6689.7-80, ГОСТ 6689.10-80, ГОСТ 6689.12-80, ГОСТ 6689.15-80 - ГОСТ 6689.20-80, ГОСТ 6689.23-80.

(Введен дополнительно, Изм. № 1).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Проволока должна быть намотана на катушку с наружным диаметром не менее 50 мм.

5.2. Концы проволоки должны закрепляться на катушке. Проволока на катушке должна быть покрыта сверху бумагой по ГОСТ 8273-75, а катушка герметично упакована в полиэтиленовый мешок, изготовленный из полиэтиленовой пленки толщиной 0,1 мм по ГОСТ 10354-82.

5.3. К каждой катушке должна быть прикреплена этикетка с указанием товарного знака или наименования и товарного знака предприятия-изготовителя;

условного обозначения проволоки;

номера катушки;

номера партии;

массы нетто проволоки;

штампа технического контроля;

даты выпуска.

5.2 - 5.3. (Измененная редакция, Изм. № 1).

5.4. Катушки с проволокой в полиэтиленовых мешках должны упаковываться в ящики типа I по ГОСТ 2991-85 или типа I по ГОСТ 5959-80, выложенные изнутри бумагой по ГОСТ 8828-75. Габаритные размеры ящиков - по ГОСТ 21140-75.

Упаковка продукции, отправляемой в районы Крайнего Севера и труднодоступные районы, - по ГОСТ 15846-79, группа «Металлы и металлические изделия».

(Измененная редакция, Изм. № 1, 2).

5.5. Транспортная маркировка - по ГОСТ 14192-77 с нанесением манипуляционного знака «Боится сырости» и дополнительным нанесением номера партии.

5.6. В каждый ящик должен быть вложен упаковочный лист с указанием:

товарного знака или наименования и товарного знака предприятия-изготовителя;

условного обозначения проволоки;

номера партии;

количества катушек или грузовых мест в партии;

массы нетто партии;

массы тары;

штампа технического контроля;

даты выпуска.

5.7. Масса грузового места не должна превышать 35 кг.

5.5 - 5.7. (Измененная редакция, Изм. № 1).

5.8. (Исключен, Изм. № 1).

5.9. Проволоку транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Проволоку в ящиках типа I по ГОСТ 5959-80 отправляют почтовыми посылками.

(Измененная редакция, Изм. № 1).

5.10. Проволока должна храниться в крытом помещении при температуре от плюс 10 до плюс 35 °С с относительной влажностью не более 30 % при отсутствии контакта с влагой и активными химическими веществами.

(Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 1. (Исключено, Изм. № 2).

ПРИЛОЖЕНИЕ 2

Справочное

ТЕОРЕТИЧЕСКАЯ МАССА 1000 м ПРОВОЛОКИ

|

Диаметр проволоки, мм |

Теоретическая масса 1000 м проволоки, кг |

|

|

Копель |

0,2 |

0,279 |

|

0,3 |

0,629 |

|

|

0,4 |

1,118 |

|

|

0,5 |

1,749 |

|

|

Медь |

0,2 |

0,281 |

|

0,3 |

0,632 |

|

|

0,4 |

1,123 |

|

|

0,5 |

1,754 |

ПРИЛОЖЕНИЕ 3

Справочное

МЕХАНИЧЕСКИЕ СВОЙСТВА МАТЕРИАЛОВ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ

|

Температура, °С |

Временное сопротивление разрыву, σв, МПа (кгс/мм2) |

Предел текучести σ0,2, МПа (кгс/мм2) |

Относительное удлинение δ, % |

Относительное сужение ψ, % |

|

|

Копель |

20 |

414 (42,2) |

134 (13,8) |

40 |

77 |

|

-10 |

454 (46,3) |

126 (12,9) |

47 |

78 |

|

|

-40 |

465 (47,4) |

144 (14,7) |

43 |

78 |

|

|

-80 |

496 (50,6) |

152 (15,5) |

48 |

78 |

|

|

-120 |

529 (54,0) |

165 (16,9) |

48 |

74 |

|

|

-180 |

616 (62,8) |

181 (18,5) |

57 |

76 |

|

|

Медь |

20 |

215 (22,0) |

58 (6,0) |

48 |

76 |

|

-10 |

219 (22,4) |

60 (6,2) |

40 |

79 |

|

|

-40 |

231 (23,6) |

62 (6,4) |

47 |

77 |

|

|

-80 |

264 (27,0) |

68 (7,0) |

47 |

74 |

|

|

-120 |

282 (28,8) |

73 (7,5) |

45 |

70 |

|

|

-180 |

400 (40,8) |

78 (8,0) |

58 |

77 |

ПРИЛОЖЕНИЕ 4

Обязательное

1. МЕТОД ИЗМЕРЕНИЯ Т.Э.Д.С. КОПЕЛЕВОЙ ПРОВОЛОКИ В ПАРЕ С МЕДНОЙ

Т.э.д.с., развиваемую копелевой проволокой в паре с медной, определяют при температуре кипения жидкого азота, возгонки двуокиси углерода и кипения воды.

1.1. Применяемые средства измерения и оборудование

Образцовый 2-го разряда медьконстантановый термометр термоэлектрический.

Образцовый 3-го разряда термометр ртутно-стеклянный.

Потенциометр класса точности не ниже 0,05.

Ванна для жидкого азота объемом не менее 2 л и высотой не менее 350 мм с теплоизоляционными стенками.

Блок медный сравнения с цилиндрическими гнездами для образцового термоэлектрического термометра и связок образцов. Высота блока приблизительно 100 мм, диаметр блока приблизительно 50 мм, глубина гнезд приблизительно 90 мм.

Сосуд Дьюара для термостатирования свободных концов термоэлектродов при температуре тающего льда 0 °С.

Переключатель бестермоточный типа ПБ-28В.

Набор стеклянных пробирок длиной 160 мм с внутренним диаметром не более 5 мм.

Сосуд Дьюара высотой приблизительно 400 мм и объемом не менее 2 л.

Автотрансформатор лабораторный типа ЛАТР-1М.

Вольтметр типа Э377 или Э69.

Трубка изоляционная полихлорвиниловая.

Резистор типа ПЭВ-25 проволочный на 390 Ом.

Пробирка стеклянная длиной приблизительно 450 - 500 мм с внутренним диаметром приблизительно 10 мм.

Термостат паровой типа ТП-5.

1.2. Подготовка образцов проволоки и проведение измерений

1.2.1. Для градуирования необходимо подготовить не более девяти отрезков копелевой проволоки и один отрезок медной проволоки длиной по 1,5 м каждый.

1.2.2. Образуют сваркой или пайкой рабочий конец связки, состоящей из копелевых и медного отрезков проволоки.

1.2.3. Армируют каждый образец проволоки полихлорвиниловой изоляционной трубкой.

1.2.4. Припаивают к свободному концу каждого образца копелевой проволоки медный изолированный проводник длиной приблизительно 500 мм.

1.2.5. Помещают свободные концы копелевых образцов в стеклянные пробирки, в которые должно быть налито сухое трансформаторное масло, соответствующее требованиям ГОСТ 982-80 (столбик масла высотой около 10 мм) и закрывают отверстие каждой пробирки со вставленными свободными концами кусочком ваты.

1.2.6. Помещают пробирки со свободными концами копелевых образцов и свободным концом константанового термоэлектрода образцового термоэлектрического термометра в сосуд Дьюара с тающим льдом.

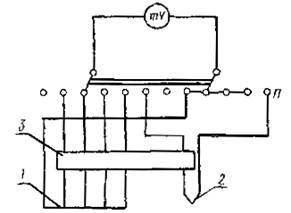

1.2.7. Собирают измерительную схему, представленную на черт. 1. При этом положительный электрод - медь присоединяют к клемме «плюс» потенциометра.

Принципиальная электрическая схема для измерения т.э.д.с. пары медь-копель

1 - связка образцов; 2 - образцовый 2-го разряда медьконстантановый термоэлектрический термометр; 3 - сосуд Дьюара с тающим льдом; П - бестермоточный переключатель; mV - потенциометр

Черт. 1.

1.3. Подготовка средств поверки и проведение измерений

1.3.1. Определение точки кипения жидкого азота

1.3.1.1. Заливают в ванну жидкий азот по ГОСТ 9293-74.

1.3.1.2. Помещают образцовый термоэлектрический термометр и связку электродов в гнезда блока сравнения.

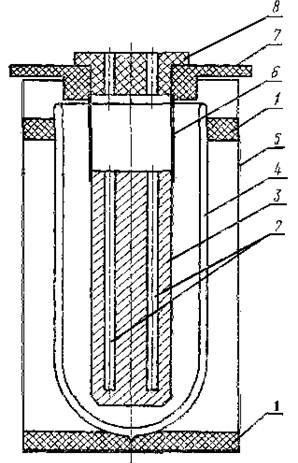

1.3.1.3. Опускают блок сравнения в ванну с жидким азотом на глубину приблизительно 250 - 300 мм и выдерживают при температуре кипения жидкого азота приблизительно 15 мин. Схема ванны с помещенным в нее блоком сравнения приведена на черт. 2.

1.3.1.4. Проводят измерение т.э.д.с. в следующем порядке: т.э.д.с. образцового термометра - т.э.д.с. копелевых образцов в паре с медным - т.э.д.с. образцового термометра и обратно.

Цикл повторяют, так как для каждого термоэлектрода необходимо сделать не менее четырех отсчетов. Результаты заносят в протокол произвольной формы.

1.3.2. Определение точки возгонки двуокиси углерода

1.3.2.1. Измельчают пищевую твердую двуокись углерода по ГОСТ 12162-77 любым способом.

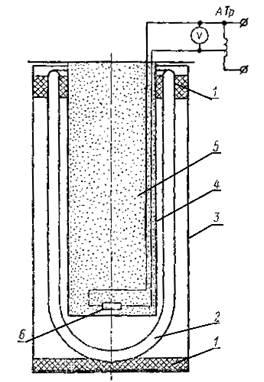

(Измененная редакция, Изм. № 1).

1.3.2.2. Наполняют сосуд Дьюара измельченной двуокисью углерода так, чтобы высота слоя была 50 мм. Схема устройства для получения точки возгонки двуокиси углерода приведена на черт. 3.

1.3.2.3. Помещают на поверхность этого слоя нагреватель (резистор типа ПЭВ-25 проволочный на 390 Ом).

1.3.2.4. Дополняют сосуд Дьюара измельченной двуокисью углерода так, чтобы высота слоя над нагревателем была приблизительно 50 мм.

1.3.2.5. Помещают в сосуд Дьюара рабочий конец связки образцов и образцовый термоэлектрический термометр и полностью заполняют сосуд измельченной двуокисью углерода.

Схема ванны с помещенным в нее блоком сравнения

1 - резиновая или пенопластовая прокладка; 2 - гнезда; 3 - медный блок; 4 - сосуд Дьюара; 5 - корпус; 6 - подвеска из нержавеющей стали; 7 - текстолитовый фланец; 8 - текстолитовая крышка

Схема устройства для получения точки возгонки двуокиси углерода

1 - фторопластовая или резиновая прокладка; 2 - сосуд Дьюара; 3 - корпус; 4 - медный стакан; 5 - измельченная двуокись углерода; 6 - нагреватель; АТр - лабораторный автотрансформатор; V - вольтметр

1.3.2.6. Подают на нагреватель напряжение приблизительно 100 В.

1.3.2.7. Уменьшают через 15 мин напряжение до 50 В для поддержания потока паров СО2 из сосуда и предотвращения диффузии воздуха в сосуд.

1.3.2.8. Проводят измерения в том же порядке, который указан в п. 1.3.1.4.

1.3.3. Определение точки кипения воды

1.3.3.1. Готовят паровой термостат к работе.

1.3.3.2. Помещают рабочий конец связки в стеклянную пробирку длиной 450 - 500 мм.

1.3.3.3. Опускают пробирку со связкой образцов на глубину 300 мм и образцовый ртутно-стеклянный термометр в термостат и выдерживают при температуре кипения воды 15 мин.

1.3.3.4. Проводят измерения в том же порядке, который указан в п. 1.3.1.4.

1.4. Обработка результатов измерений

1.4.1. По результатам измерений получены следующие данные, приведенные в таблице.

|

t, °С |

|

|

|

1 |

-195,5 |

-6049 |

|

-77,3 |

-2959 |

|

|

-99,8 |

-4686 |

Примечание. ![]() - среднее арифметическое

значение т.э.д.с. пары медь-копель;

- среднее арифметическое

значение т.э.д.с. пары медь-копель;

t - значение температуры, измеренной образцовым термометром.

Учитывая термоэлектрическую чувствительность (dE/dt) термопары медь-копель, равную при минус 196 °С 18 мкВ/град, при минус 78 °C 34 мкВ/град, при плюс 100 °С 32 мкВ/град, получают следующие значения т.э.д.с. для пары медь-копель:

при минус 196 °C - минус 6058 мкВ;

при минус 78 °С - минус 2983 мкВ;

при плюс 100 °С - плюс 4696 мкВ,

что удовлетворяет нормам, указанным в п. 2.2 настоящего стандарта:

Значение т.э.д.с. пары медь-копель в диапазоне от минус 200 до плюс 100 °C вычисляют следующим образом:

1) рассчитывают отклонение т.э.д.с. (ΔЕ) пары медь-копель от стандартной градуировочной характеристики при температуре минус 196, минус 78 и плюс 100 °С по формуле

![]()

где ![]() - среднее арифметические значение т.э.д.с. пары

медь-копель,

- среднее арифметические значение т.э.д.с. пары

медь-копель,

Ест - стандартное градуировочное значение т.э.д.с.;

2) строят график зависимости ΔE от температуры по трем точкам в диапазоне от минус 200 до плюс 100 °С;

3) определяют по графику значение Е в любой точке диапазона;

4) рассчитывают значение т.э.д.с. (Е) пары медь-копель в любой температурной точке по формуле

Е = Ест + ΔЕ.

ПРИЛОЖЕНИЕ 5

Обязательное

ОПРЕДЕЛЕНИЕ Т.Э.Д.С. КОПЕЛЕВОЙ ПРОВОЛОКИ В ПАРЕ С МЕДНОЙ ПРИ ИСПОЛЬЗОВАНИИ СТАНДАРТНЫХ ОБРАЗЦОВ СОТМ-Кн и СОТМ-М1

1.1. Краткое описание СОТМ-М1 (№ 1089-76 по Госреестру) Стандартный образец свойств термоэлектродного материала из меди СОТМ-M1 представляет собой катушку проволоки из меди марки М1Е по ГОСТ 859-79 диаметром 0,2 мм и длиной 100 м.

Аттестованная характеристика - т.э.д.с. отрезков медной проволоки катушки относительно СОТМ-М при температуре минус 196 °С, не превышающая ±2 мкВ.

Примечание. Стандартный образец свойств термоэлектродного материала из меди СОТМ-М представляет собой 10 отрезков термоэлектродной проволоки из меди марки М1Е по ГОСТ 859-78 диаметром 0,2 мм и длиной 2 м с аттестованным значением т.э.д.с. относительно платины (R100/R0 ≥ 1,3920) при температуре минус 196 °С, равным 206 ± 1 мкВ.

Значение размаха т.э.д.с. неоднородности по всей длине проволоки определено с погрешностью не более 2 % при температуре кипения жидкого азота и не превышает 2,5 мкВ.

Стандартный образец СОТМ-М1 предназначен для контроля медной проволоки, используемой для составления термопар медь-копель.

Методика применения СОТМ-М1 и оформление результатов контроля отрезков проволоки из меди должны соответствовать «Инструкции по применению стандартного образца свойств термоэлектродного материала из меди СОТМ-М1».

1.2. Краткое описание СОТМ-Кн (№ 1090-76 по Госреестру)

Стандартный образец свойств термоэлектродного материала из сплава копель для низкотемпературных термопар СОТМ-Кн представляет собой катушку проволоки из сплава копель марки МНМц43-0,5 по ГОСТ 492-73 длиной 100 м и диаметром 0,2 мм.

Аттестованная характеристика - т.э.д.с. отрезков проволоки катушки в паре со стандартным образцом СОТМ-М в диапазоне от минус 196 до плюс 100°С, зависимость которой от температуры указана в обязательном приложении к свидетельству на СОТМ-Кн.

Погрешность градуировочной характеристики СОТМ-Кн в указанном диапазоне температур не превышает значения, равного 0,3 °С, при доверительной вероятности 0,9975.

Значение размаха т.э.д.с. неоднородности по всей длине проволоки определено с погрешностью, не превышающей 2 % при температуре кипения жидкого азота и не превышает 7,6 мкВ.

Стандартный образец СОТМ-Кн предназначен для аттестации копелевой проволоки, используемой в качестве термоэлектрода термопары медь-копель.

Определение т.э.д.с. пары копель-СОТМ-Кн проводят методом поэлектродного сличения в температурных точках кипения жидкого азота, возгонки двуокиси углерода и кипения воды с линейной интерполяцией значение т.э.д.с. в диапазонах между температурными точками. Погрешность интерполяции при этом не превышает ±6 мкВ, а температурным точкам приписываются округленные до 1 °С значения температур по ГОСТ 8.157-75.

Методика применения СОТМ-Кн и. оформление результатов поверки отрезков проволоки из сплава копель должны соответствовать «Инструкции по применению стандартного образца свойств термоэлектродного материала из сплава копель для низкотемпературных термопар СОТМ-Кн».

1.3. Пример расчета т.э.д.с. пары медь-копель

По результатам измерений получены следующие значения т.э.д.с. пары копель-СОТМ-Кн, указанные в таблице.

|

Температура, °C |

|

|

|

1 |

-196 |

-17 |

|

-78 |

-7 |

|

|

+100 |

+15 |

Примечание. ![]() - среднее арифметическое значение

алгебраической разности т.э.д.с. между

образцом исследуемой проволоки и образцом СОТМ-Кн

в поверяемой точке.

- среднее арифметическое значение

алгебраической разности т.э.д.с. между

образцом исследуемой проволоки и образцом СОТМ-Кн

в поверяемой точке.

Значение т.э.д.с. пары медь-копель вычисляют по формуле

![]()

где Е' - значение т.э.д.с. в поверяемой точке СОТМ-Кн относительно СОТМ-М, равное минус 6123 мкВ при минус 196 °С, минус 3019 мкВ при минус 78 °С и плюс 4755 мкВ при плюс 100 °С.

Значение т.э.д.с. равно при минус 196 °С минус 6140 мкВ, при минус 78 °С минус 3026 мкВ и при плюс 100 °С плюс 4770 мкВ, что удовлетворяет нормам, указанным в п. 2.2 настоящего стандарта.

При этом значение т.э.д.с. пары медный отрезок любой катушки из партии СОТМ-М1 не должно превышать ±5 мкВ.

ПРИЛОЖЕНИЕ 6

Обязательное

|

Диаметр проволоки, мм |

Масса проволоки на катушке, кг |

|

|

не менее |

не более |

|

|

0,2 |

0,15 |

3,5 |

|

0,3 |

0,25 |

3,5 |

|

0,4 |

0,30 |

3,5 |

|

0,5 |

0,50 |

3,5 |

Приложение 6. (Введено дополнительно, Изм. № 2).

СОДЕРЖАНИЕ