ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

БАБКИ ФРЕЗЕРНЫЕ

АГРЕГАТНЫХ СТАНКОВ

ОСНОВНЫЕ РАЗМЕРЫ.

НОРМЫ ТОЧНОСТИ И ЖЕСТКОСТИ

ГОСТ 22410-91

КОМИТЕТ СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ СССР

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

БАБКИ ФРЕЗЕРНЫЕ АГРЕГАТНЫХ СТАНКОВ Основные размеры. Нормы точности и жесткости Milling spindle units for

modular-type machine tools. |

ГОСТ |

Дата введения 01.07.92

Настоящий стандарт распространяется на унифицированные фрезерные бабки классов точности Н, П и В, предназначенные для выполнения фрезерных работ при обработке деталей на отдельных или встраиваемых в автоматические линии агрегатных станках.

Требования настоящего стандарта являются обязательными.

1. ОСНОВНЫЕ РАЗМЕРЫ

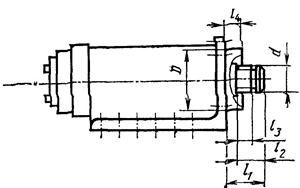

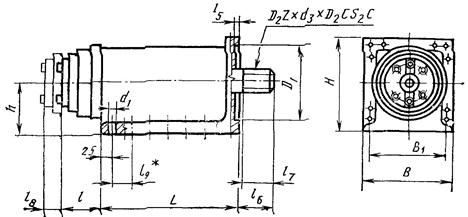

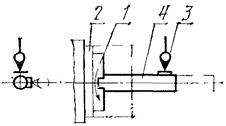

1.1. Основные размеры фрезерных бабок должны соответствовать указанным на черт. 1 и в табл. 1.

1.2. Размеры шпоночных пазов в концах шпинделей под привод для бабок без пиноли - по ГОСТ 23360.

1.3. Для центрирования могут быть использованы два штифта.

Фрезерные бабки с пинолью

Исполнение 1

Фрезерные бабки без пиноли

Исполнение 2

(остальное - см. исполнение 1)

__________

* l0 - (расстояние между крепежными отверстиями) - через 25 мм или кратно 25 мм. Допуск между крайними отверстиями ±0,2 мм.

Черт. 1

Примечание. Чертеж не определяет конструкцию бабок.

Таблица 1

мм

|

В1 ±0,2 |

D (h6) |

D1 (H7) |

D0Z´d3´D2CS2C по ГОСТ 1139 |

d (js6) |

d1 |

H |

h |

L |

l |

l1 |

l2 |

l3 |

l4 |

l5 |

l6 |

l7, нe менее |

l8 |

Конец шпинделя по ГОСТ 24644 |

||

|

Не более |

с конусностью 7:24 |

с конусом Морзе |

||||||||||||||||||

|

125* |

100* |

100 |

115 |

- |

25 |

M10* |

125; 140 |

63; 80 |

200 250* |

100*; 110 |

- |

- |

- |

25 |

- |

- |

- |

- |

30* |

2; 3; 4 |

|

160* |

135* |

130 |

150 |

8´32´38 |

45 |

М10* |

160; 180 |

80; 100 |

250 320* |

100*; 140 |

47 |

70 |

40 |

25 |

12 |

85 |

- |

40 |

30*; 40 |

2; 3; 4 |

|

200* |

170* |

160 |

185 |

8´42´48 |

55 |

M12* |

200; 225 |

100; 125 |

320 400* |

100; 125*; 180 |

57 |

82 |

50 |

30 |

15 |

150 |

130 |

50 |

30; 40*; 45 |

2; 3; 4 |

|

250* |

220* |

210 |

235 |

8´56´65 |

70 |

M12* |

250; 285 |

125; 160 |

400 500* |

125*; 220 |

68 |

91 |

60 |

35 |

18 |

175 |

170 |

50 |

40*; 45; 50 |

2; 3; 4 |

|

320* |

280* |

270 |

300 |

8´62´72 |

110 |

M12*; M16 |

320; 360 |

160; 200 |

500 630* |

125; 160*; 280 |

72 |

110 |

60 |

40 |

22 |

240 |

190 |

100 |

40; 50*; 55; 60 |

- |

|

400* |

355* |

320 |

360 |

10´102´112 |

140 |

M16*; M20 |

400; 450 |

200; 250 |

630 800* |

160*; 360 |

91 |

132 |

80 |

40 |

25 |

270 |

200 |

100 |

40; 50*; 55; 60 |

- |

|

500* |

450* |

420 |

460 |

10´112´125 |

360 |

M16*; M20 |

500; 570 |

250; 320 |

800 1000* |

160; 200*; 360 |

105 |

145 |

95 |

50 |

25 |

290 |

210 |

100 |

50; 60*; 70 |

- |

|

630* |

580* |

530 |

570 |

- |

200 |

M16*; M20 |

630 |

320 |

1000 1250* |

200* |

- |

- |

- |

- |

- |

- |

- |

- |

60* |

- |

______________

* Соответствуют ИСО 3590, разд. 7.

2. ТОЧНОСТЬ БАБКИ

2.1. Общие требования к испытаниям на точность - по ГОСТ 8.

При приемке бабки не всегда необходимо проводить все проверки, указанные в настоящем стандарте. По согласованию с изготовителем потребитель может выбирать проверки, которые характеризуют интересующие его свойства, но эти проверки должны быть четко определены при заказе бабки.

2.2. Нормы точности фрезерных бабок не должны превышать значений, указанных в табл. 2 - 10.

2.3. Радиальное биение конического отверстия шпинделя

2.3.1. У торца шпинделя

Черт. 2

Таблица 2

|

Номер проверки |

L, мм |

Допуск, мкм, для бабок класса точности |

|||

|

Н |

П |

В |

|||

|

- |

10 |

6 |

4 |

||

|

125; 160 |

150 |

12 |

8 |

5 |

|

|

- |

12 |

8 |

5 |

||

|

200; 250 |

200 |

16 |

10 |

6 |

|

|

- |

16 |

10 |

6 |

||

|

320; 400 |

300 |

20 |

12 |

8 |

|

|

- |

20 |

12 |

8 |

||

|

500; 630 |

500 |

25 |

16 |

10 |

|

Измерения - по ГОСТ 22267, разд. 15, метод 2.

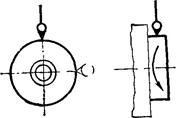

2.4. Радиальное биение центрирующей шейки

Таблица 3

|

Ширина В бабок, мм |

Допуск, мкм, для бабок класса точности |

||

|

Н |

П |

В |

|

|

125; 160 |

10 |

6 |

4 |

|

200; 250 |

12 |

8 |

5 |

|

320; 400 |

16 |

10 |

6 |

|

500; 630 |

20 |

12 |

8 |

Черт. 3

Измерения - по ГОСТ 22267, разд. 15, метод 1.

Таблица 4

|

Ширина В бабки, мм |

Допуск, мкм, для бабок класса точности |

||

|

Н |

П |

В |

|

|

125; 160 |

6 |

4 |

2,5 |

|

200; 250 |

8 |

5 |

3 |

|

320; 400 |

10 |

6 |

4 |

|

500; 630 |

12 |

8 |

5 |

Черт. 4

Измерения - по ГОСТ 22267, разд. 17, метод 2.

2.6. Торцовое биение фланца шпинделя

Таблица 5

|

Ширина В бабок, мм |

Допуск, мкм, для бабок класса точности |

||

|

Н |

П |

В |

|

|

125; 160 |

12 |

8 |

5 |

|

200; 250 |

16 |

10 |

6 |

|

320; 400 |

20 |

12 |

8 |

|

500; 630 |

25 |

16 |

10 |

L = D - 10 мм

Черт. 5

Измерения - по ГОСТ 22267, разд. 18, метод 1.

2.7. Плоскостность поверхности основания бабки

Таблица 6

|

Ширина В бабок, мм |

Допуск, мкм, для бабок класса точности |

||

|

Н |

п |

в |

|

|

125; 160 |

16 |

10 |

6 |

|

200; 250 |

20 |

12 |

8 |

|

320; 400 |

25 |

16 |

10 |

|

500; 630 |

30 |

20 |

12 |

|

Выпуклость не допускается |

|||

Черт. 6

Измерения - по ГОСТ 22267, разд. 4, метод 2 или 3.

2.8. Параллельность оси шпинделя плоскости основания бабки

Черт. 7

Таблица 7

|

Ширина В бабок, мм |

L, мм |

Допуск, мкм, для бабок класса точности |

||

|

Н |

п |

в |

||

|

125; 160 |

150 |

16 |

10 |

6 |

|

200; 250 |

200 |

20 |

12 |

8 |

|

320; 400 |

300 |

25 |

16 |

10 |

|

500; 630 |

500 |

30 |

20 |

12 |

Измерения - по ГОСТ 22267, разд. 7, метод 1.

Проверку бабок с пинолью проводят дважды: когда пиноль находится в исходном положении и когда пиноль выдвинута на всю длину своего хода (при измерении пиноль должна быть зажата).

2.9. Перпендикулярность оси шпинделя к плоскости крепления привода

|

|

|

Черт. 8

Таблица 8

|

Ширина В бабок, мм |

Допуск, мкм, для бабок класса точности |

||

|

Н |

п |

В |

|

|

125; 160 |

20 |

12 |

8 |

|

200; 250 |

25 |

16 |

10 |

|

320; 400 |

30 |

20 |

12 |

|

500; 630 |

40 |

25 |

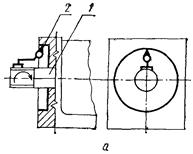

16 |

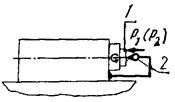

Измерительный прибор 2 укрепляют на конце шпинделя 1 (а - для бабок с пинолью; б - для бабок без пиноли) так, чтобы его измерительный наконечник касался плоскости для крепления привода на расстоянии 0,5L от оси шпинделя и был перпендикулярен к этой плоскости.

Отклонение в любом направлении в пределах одного полного оборота шпинделя равно наибольшей алгебраической разности показаний измерительного прибора в двух диаметрально противоположных точках при повороте шпинделя на 180°.

2.10. Соосность шпинделя поверхности центрирующего выступа (центрирующей выточки) под привод

|

|

|

Черт. 9

Таблица 9

|

Ширина В бабок, мм |

Допуск, мкм, для бабок класса точности |

||

|

Н |

П |

В |

|

|

125; 160 |

16 |

10 |

6 |

|

200; 250 |

20 |

12 |

8 |

|

320; 400 |

25 |

16 |

10 |

|

500; 630 |

30 |

20 |

12 |

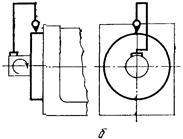

Измерительный прибор 2 укрепляют на конце шпинделя 1 так, чтобы его измерительный наконечник касался цилиндрической поверхности (а - для бабок с пинолью, б - для бабок без пиноли) под привод и был направлен к его (от ее) оси перпендикулярно к образующей.

Шпиндель вместе с измерительным прибором поворачивают на 360°.

Отклонение равно наибольшей алгебраической полуразности показаний измерительного прибора за один полный оборот шпинделя.

2.11. Параллельность оси вращения шпинделя оси пиноли

Черт. 10

Таблица 10

|

Допуск, мкм, для бабок класса точности |

|||

|

Н |

п |

В |

|

|

До 50 |

16 |

10 |

6 |

|

Св. 50 до 100 |

20 |

12 |

8 |

|

» 100 |

25 |

16 |

10 |

Контрольную оправку 4 устанавливают вдоль оси шпинделя 1. Измерительный прибор 3 устанавливают так, чтобы его плоский измерительный наконечник касался цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно к образующей.

Пиноль 2 перемещают на всю длину наладочного перемещения. Измерения проводят в крайних положениях пиноли (при измерении пиноль должна быть зажата).

Отклонение от параллельности в каждой плоскости равно среднему значению (алгебраической полусуммы) двух алгебраических разностей показаний измерительного прибора, полученных сначала по одной образующей, а затем по противоположной (при повороте шпинделя на 180°).

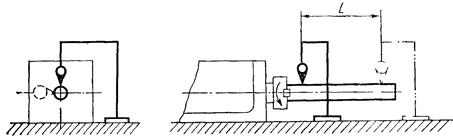

3. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

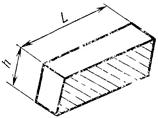

Рекомендуемая форма и размеры образца (черт. 11)

Таблица 11

|

Ширина В бабок, мм |

h, мм |

L, мм |

|

125; 160 |

40 |

125 |

|

200; 250 |

80 |

200 |

|

320; 400 |

160 |

320 |

|

500; 630 |

320 |

500 |

Черт. 11

Материал образца - конструкционная сталь, НВ 180 ... 207

3.1. Плоскостность обработанной поверхности образца

Таблица 12

|

Ширина В бабок, мм |

Допуск, мкм, для бабок класса точности |

||

|

Н |

п |

в |

|

|

125; 160 |

12 |

8 |

5 |

|

200; 250 |

16 |

10 |

6 |

|

320; 400 |

20 |

12 |

8 |

|

500; 630 |

25 |

16 |

10 |

Образец закрепляют (стационарно или на узле подачи) на специальном стенде или на станке. На том же стенде (станке) закрепляют (соответственно на узле подачи или стационарно) бабку и после предварительного фрезерования проводят чистовую обработку.

Обработку проводят с перекрытием.

Проверку обработанной поверхности закрепленного образца проводят при помощи поверочной линейки и плоскопараллельных концевых мер длины.

Отклонение от плоскостности равно разности наибольшего и наименьшего просветов между линейкой и обработанной поверхностью.

3.2. Шероховатость обработанной поверхности образца

Параметр шероховатости по ГОСТ 2789 для бабок класса точности Н Ra £ 3,2 мкм, класса точности П и В - Ra £ 1,6 мкм.

Проверку шероховатости обработанной поверхности проводят с помощью универсальных средств контроля шероховатости.

4. ЖЕСТКОСТЬ БАБОК

4.1. Общие условия испытаний на жесткость - по ГОСТ 8.

4.2. Нормы жесткости фрезерных бабок не должны превышать значений, указанных в табл. 13 - 14.

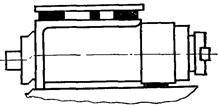

4.3. Осевая жесткость шпинделя

Черт. 12

Таблица 13

|

Значение нагрузки, Н |

Допуск, мкм |

||

|

Р1 |

Р2 |

||

|

125 |

1500 |

3500 |

40 |

|

160 |

3000 |

8000 |

25 |

|

200; 250 |

4000 |

9000 |

20 |

|

320; 400 |

5000 |

10000 |

15 |

|

500; 630 |

6000 |

12000 |

12 |

Наконечник измерительного прибора 2, закрепленного на корпусе бабки, касается переднего торца шпинделя 1.

К переднему торцу шпинделя прикладывают осевую нагрузку, равную Р1. Показания прибора фиксируют и нагрузку увеличивают до значения Р2.

Фактическое значение перемещения равно разности показаний прибора после приложения нагрузки Р2 и первоначально зафиксированным показанием.

Проверку проводят три раза, последовательно поворачивая шпиндель на 120°.

4.4. Радиальная жесткость шпинделя

Черти. 13

Таблица 14

|

Значение нагрузки, Н |

Допуск, мкм |

||

|

Р1 |

Р2 |

||

|

125 |

1000 |

2500 |

55 |

|

160 |

2000 |

7000 |

35 |

|

200; 250 |

3000 |

8000 |

28 |

|

320; 400 |

4000 |

9000 |

20 |

|

500; 630 |

5000 |

10000 |

16 |

Наконечник измерительного прибора 2, закрепленного на корпусе бабки, касается боковой поверхности крепежного фланца шпинделя 1 и направлен радиально к ее оси. С противоположной стороны к фланцу шпинделя прикладывают радиальную нагрузку, равную Р1. Показание прибора фиксируют и нагрузку увеличивают до значения Р2.

Фактическое значение перемещения равно разности показаний прибора после приложения нагрузки Р2 и первоначально зафиксированным показанием.

Проверку проводят три раза, последовательно поворачивая шпиндель на 120°.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВВЕДЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

А.Н. Байков, Ю.А. Архипов, В.Н. Кустовский, А.Р. Чеховский, Й.И. Мурев, Ю.С. Николаев, Т.А. Телегина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 25.04.91 № 574

3. Срок проверки - 1996 г., периодичность - пять лет

4. Стандарт соответствует международному стандарту ИСО 3590-76 разд. 7 в части основных размеров

5. Стандарт соответствует СТ СЭВ 3116-81 в части основных размеров

6. ВЗАМЕН ГОСТ 21711-76 и ГОСТ 22410-87

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

СОДЕРЖАНИЕ