ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

СТАНКИ ЗУБОФРЕЗЕРНЫЕ

ГОРИЗОНТАЛЬНЫЕ

ДЛЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ. НОРМЫ ТОЧНОСТИ

ГОСТ 18065-91

КОМИТЕТ СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ СССР

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАНКИ ЗУБОФРЕЗЕРНЫЕ ГОРИЗОНТАЛЬНЫЕ Основные параметры и размеры. Нормы точности Horisontal gear-hobbing

machines for spur |

ГОСТ |

Дата введения 01.01.93

Настоящий стандарт распространяется на горизонтальные зубофрезерные станки общего назначения классов точности Н, П, В, А и С (в том числе на станки вспомогательного производства), работающие червячной фрезой по ГОСТ 9324, предназначенные для обработки цилиндрических колес и валов-шестерен с наибольшим диаметром до 1250 мм, изготовляемые для нужд народного хозяйства и экспорта.

Стандарт не распространяется на специальные и специализированные станки, а также на станки для цилиндрических мелкомодульных колес.

Требования настоящего стандарта являются обязательными.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

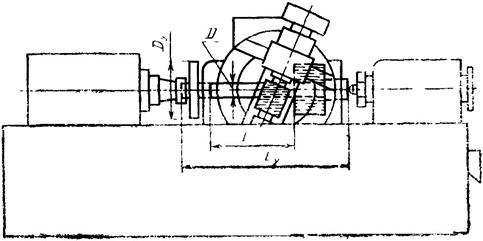

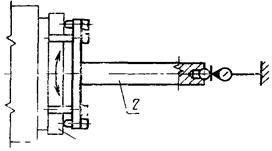

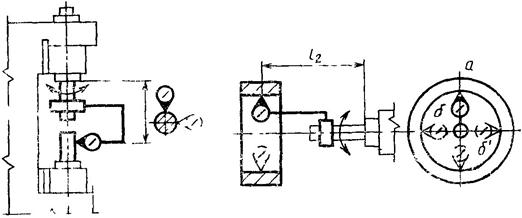

1.1. Основные параметры и размеры станков должны соответствовать указанным на черт. 1 и в табл. 1.

D - наибольший диаметр обрабатываемого колеса прямозубого;

Dу - наибольший диаметр устанавливаемого изделия;

L - наибольшая длина горизонтального перемещения фрезерного суппорта;

Lу - наибольшая длина устанавливаемого изделия

Черт. 1

Примечание. Чертеж не определяет конструкцию станка.

1.2. Размеры D и L приведены для вертикального положения суппорта фрезы и наибольшего расстояния между осью обрабатываемого колеса и осью шпинделя фрезы.

1.3. Допускается изготавливать станки с размерами, увеличенными по сравнению с указанными в таблице для L, Ly по ряду Ra 20 по ГОСТ 6636.

1.4. По согласованию с потребителем могут изготавливаться станки с наибольшим диаметром обрабатываемого колеса 80 мм.

1.5. Наибольший диаметр устанавливаемых фрез должен быть согласован с наибольшим модулем обрабатываемых зубчатых колес и классом точности станка для конкретной модели станка в соответствии с ГОСТ 9324.

1.6. Для станков классов точности А и С значение наибольшего модуля при D ³ 500 мм не регламентируется.

Таблица 1

Размеры, мм

|

L, |

Lу, |

Dy, |

mнб*, |

b*, |

d*, |

Конус шпинделя фрезы по ГОСТ 25557, не менее |

Конус пиноли задней бабки по ГОСТ 25557, не менее |

Наибольший диаметр устанавливаемых червячных фрез, не менее |

|||

|

Не менее |

Морзе |

Метрический |

Морзе |

Метрический |

|||||||

|

125 |

150 |

250 |

125 |

2,5 |

±45° |

- |

3 |

- |

- |

- |

71 |

|

560 |

710 |

4 |

63 |

4 |

- |

4 |

- |

90 |

|||

|

200 |

560 |

710 |

200 |

4 |

80 |

||||||

|

800 |

1000 |

6 |

5 |

- |

5 |

- |

112 |

||||

|

320 |

800; 1200 |

1000; 1400 |

320 |

6 |

100 |

||||||

|

10 |

200 |

||||||||||

|

500 |

1700; 2400 |

2000; 2800 |

900 |

20 |

180 |

6 |

300** |

||||

|

800 |

2400; 3400 |

2800; 4000 |

1200 |

32 |

360 |

- |

80 |

6 |

- |

380 |

|

|

1250 |

3400; 4800 |

4000; 5600 |

1500 |

40 |

440 |

- |

80 |

420 |

|||

*mнб - наибольший модуль обрабатываемых колес по ГОСТ 9563;

b - наибольший угол наклона линии зуба обрабатываемого колеса на стенках с механизмом дифференциала;

d - диаметр цилиндрического сквозного отверстия в шпинделе передней бабки.

** Для нового проектирования.

Примечания:

1 Допускается применять конус шпинделя фрезы по ГОСТ 15945.

2. При проектировании станков с ЧПУ числовые значения главного параметра (наибольшего диаметра обрабатываемого прямозубого колеса D) следует выбирать по табл. 1.

2. ТОЧНОСТЬ СТАНКА

2.1. Общие требования к испытаниям станков на точность - по ГОСТ 8.

Схемы и способы измерений геометрических параметров - по ГОСТ 22267 и настоящему стандарту.

Допускается применение методов проверки и средств измерений, отличающихся от указанных в настоящем стандарте, при условии обеспечения выполнения требуемой точности измерения и достоверности определения проверяемых параметров точности в соответствии с ГОСТ 8.

2.2. Нормы точности станков классов точности Н, П, В и А не должны превышать значений, указанных в пп. 2.2.1 - 2.2.13.

Для станков класса точности С номенклатура показателей точности с допусками, ужесточенными в соответствии с п. 1.9 ГОСТ 8 по сравнению с допусками станков класса точности А, устанавливается по согласованию между изготовителем и потребителем.

При приемке станка не всегда необходимо проводить все проверки, указанные в настоящем стандарте. По согласованию с изготовителем потребитель может выбрать проверки, которые характеризуют интересующие его свойства, но эти проверки должны быть четко определены при заказе станка.

Проверки точности кинематической цепи взаимосвязанных узлов приведены в рекомендуемом приложении.

Черт. 2

Таблица 2

|

Наибольшая длина перемещения, мм |

Допуск, мм/1 м, для станков класса точности |

||

|

Н |

П |

В, А |

|

|

Св. 800 до 1250 |

0,02 |

0,015 |

0,01 |

|

» 1250 » 2000 |

0,025 |

0,02 |

0,015 |

|

» 2000 » 3200 |

0,03 |

0,025 |

0,02 |

|

» 3200 » 5000 |

0,04 |

0,03 |

0,025 |

Измерения - по ГОСТ 22267, разд. 13, метод 1. Шпиндель фрезы располагают возможно ближе к оси центров станка.

Суппорт перемещают в продольном направлении на всю длину хода.

Измерение проводят через 0,2 наибольшей длины перемещения, но не более чем через 500 мм.

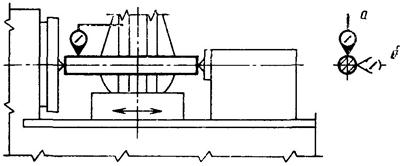

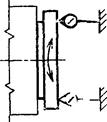

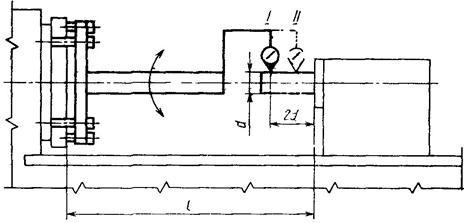

2.2.2. Прямолинейность продольного перемещения фрезерного суппорта:

а) в вертикальной плоскости;

б) в горизонтальной плоскости

Черт. 3

Черт. 6

Таблица 3

|

Наибольшая длина перемещения, мм |

Номер пункта |

Допуск, мкм, для станков класса точности |

|||

|

Н |

П |

В |

А |

||

|

До 500 |

12 16 |

8 10 |

5 6 |

3 4 |

|

|

Св. 500 » 800 |

16 20 |

10 12 |

6 8 |

4 5 |

|

|

» 800 » 1250 |

20 25 |

12 16 |

8 10 |

5 6 |

|

|

» 1250 » 2000 |

25 30 |

16 20 |

10 12 |

6 8 |

|

|

» 2000 » 3200 |

30 40 |

20 25 |

12 16 |

8 10 |

|

|

» 3200 » 5000 |

40 50 |

25 30 |

16 20 |

10 12 |

|

Измерения - по ГОСТ 22267, разд. 3, метод 2а - при длине перемещения до 1600 мм (черт. 3); метод 5 - при длине перемещения не менее 1000 мм (черт. 4); методы 7, 8 - при любой длине перемещения (черт. 5 для проверки в вертикальной плоскости, черт 6).

Шпиндель фрезы располагают возможно ближе к оси центров станка.

Расстояние между точками измерения - не более 0,1 наибольшей длины перемещения.

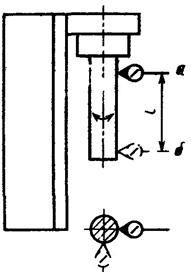

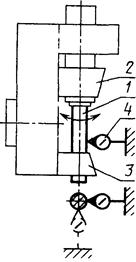

2.2.3. Постоянство положения оси вращения шпинделя передней бабки (шпинделя изделия) при вращении:

а) у торца шпинделя;

б) на расстоянии l

Черт. 7

Таблица 4

|

Номер пункта |

l, мм |

Допуск, мкм, для станков класса точности |

||||

|

Н |

П |

в |

А |

|||

|

До 125 |

- 150 |

5 8 |

3 5 |

2 3 |

1,2 2,0 |

|

|

Св. 125 до 200 |

- 200 |

6 10 |

4 6 |

2,5 4 |

1,6 2,5 |

|

|

» 200 » 320 |

- 200 |

8 16 |

5 10 |

3 6 |

2,0 4,0 |

|

|

» 320 » 500 |

- 300 |

10 20 |

6 12 |

4 8 |

2,5 5,0 |

|

|

» 500 » 800 |

- 500 |

12 30 |

8 20 |

5 12 |

3,0 8,0 |

|

|

» 800 » 1250 |

- 500 |

16 40 |

10 25 |

6 16 |

4,0 10,0 |

|

На шпинделе передней бабки (шпинделя изделия) 1 (черт. 7) станка устанавливают регулируемую контрольную оправку 2 с цилиндрической рабочей частью с плоским торцом или гнездом для шарика. Оправку центрируют относительно оси вращения так, чтобы смещение оси оправки составляло примерно трех-, четырехкратную величину допуска на проверку. Измерительные приборы 3 укрепляют на неподвижной части станка так, чтобы измерительные наконечники касались рабочей части оправки и были направлены перпендикулярно к оси вращения шпинделя.

Измерения проводят одновременно двумя измерительными приборами в положениях в и г (под углом 90°) в плоскостях а и б при прерывистом или непрерывном вращении шпинделя. Замеры проводят не менее чем в восьми угловых положениях шпинделя (через 45 °) в течение не менее трех его оборотов. Из замеренных значений для каждого углового положения шпинделя вычисляют среднее арифметическое значение (отдельно для положения в и г). Вычисленные средние значения шпинделя откладывают на прямоугольных осях координат: для измерительного прибора в положении в - на оси X, для измерительного прибора в положении г - на оси Y. Из полученных точек проводят прямые, параллельные осям координат, а их точки пересечения последовательно соединяют прямыми. Вокруг полученного многоугольника проводят описанную окружность с минимально возможным радиусом и концентричную ей (из того же центра) вписанную окружность максимально возможного радиуса.

Отклонение от постоянства оси вращения шпинделя в каждой плоскости (а и б) равно разности радиусов описанной и вписанной окружностей.

Пример определения отклонения от постоянства положения оси вращения стола приведен в справочном приложении.

2.2.4. Осевое биение шпинделя передней бабки (шпинделя изделия)

Таблица 5

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков класса точности |

|||

|

Н |

П |

В |

А |

|

|

До 125 |

5 |

3 |

2 |

1,2 |

|

Св. 125 » 200 |

6 |

4 |

2,5 |

1,6 |

|

» 200 » 320 |

8 |

5 |

3 |

2 |

|

» 320 » 500 |

10 |

6 |

4 |

2,5 |

|

» 500 » 800 |

12 |

8 |

5 |

3 |

|

» 800 » 1250 |

16 |

10 |

6 |

4 |

Измерения - по ГОСТ 22267, разд. 17, метод 1 (черт. 8 и 9).

Для проведения измерений используют ту же оправку (или устанавливают такую же), что и в п. 2.2.3. Оправку центрируют относительно оси вращения шпинделя так, чтобы показания прибора для измерения длин (у торца шпинделя) и на расстоянии l (см. табл. 4) для соответствующего типоразмера станка были минимальными.

2.2.5. Торцовое биение рабочей поверхности планшайбы передней бабки (шпинделя изделия)

Черт. 10

Таблица 6

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков класса точности |

|||

|

Н |

п |

В |

А |

|

|

До 125 |

10 |

6 |

4 |

25 |

|

Св. 125 » 200 |

12 |

8 |

5 |

3 |

|

» 200 » 320 |

16 |

10 |

6 |

4 |

|

» 320 » 500 |

20 |

12 |

8 |

5 |

|

» 500 » 800 |

25 |

16 |

10 |

6 |

|

» 800 » 1250 |

30 |

20 |

12 |

8 |

Измерения - по ГОСТ 22267, разд. 18, метод 1 (черт. 10).

Измерительный наконечник прибора должен отстоять от оси вращения на расстоянии не менее 0,4 диаметра рабочей поверхности планшайбы. Измерения проводят поочередно при двух направлениях вращения шпинделя. Для станков с наибольшим диаметром обрабатываемого колеса до 320 мм проверяют опорный буртик шпинделя передней бабки.

2.2.6. Радиальное биение конического отверстия шпинделя фрезы:

а) у торца шпинделя;

б) на расстоянии l

Черт. 11

Таблица 7

|

Наибольший диаметр обрабатываемого колеса, мм |

Номер пункта |

l, мм |

Допуск, мкм, для станков класса точности |

|||

|

Н |

п |

в |

А |

|||

|

До 125 |

- 200 |

8 10 |

5 6 |

3 4 |

2,0 2,5 |

|

|

Св. 125 » 320 |

- 300 |

10 16 |

6 10 |

4 6 |

2,5 4,0 |

|

|

» 320 » 500 |

- 300 |

12 20 |

8 12 |

5 8 |

3,0 5,0 |

|

|

» 500 » 1250 |

- 500 |

16 30 |

10 20 |

6 12 |

4,0 8,0 |

|

Измерения - по ГОСТ 22267, разд. 15, метод 2 (черт. 11).

Примечание. Положение инструментального суппорта при проверке должно быть указано в технической документации на конкретные модели станков.

2.2.7. Осевое биение шпинделя фрезы

Черт. 12

Таблица 8

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков класса точности |

||

|

Н |

П |

В; А |

|

|

До 125 |

5 |

3 |

2,0 |

|

Св. 125 » 320 |

6 |

4 |

2,5 |

|

» 320 » 500 |

8 |

5 |

3,0 |

|

» 500 » 1250 |

10 |

6 |

4,0 |

Измерения - по ГОСТ 22267, разд. 17, метод 1 (черт. 12).

Черт. 13

Черт. 14

Таблица 9

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков класса точности |

|||

|

Н |

П |

В |

А |

|

|

До 125 |

10 |

8 |

6 |

5 |

|

Св. 125 » 320 |

16 |

12 |

10 |

8 |

|

» 320 » 500 |

20 |

16 |

12 |

10 |

|

» 500 » 1250 |

25 |

20 |

16 |

12 |

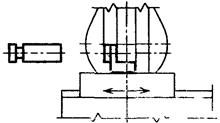

1) Измерения с помощью контрольной оправки, кольца, контрольной втулки и измерительного прибора (черт. 13).

В отверстие шпинделя фрезы 6 вставляют контрольную оправку 5 с цилиндрической рабочей поверхностью. В зависимости от конструкции станка на контрольную оправку надевают контрольную втулку 4 с направляющим конусом на конце. В отверстие подшипника поддержки 2 вставляют контрольное кольцо 3 (диаметр отверстия кольца соответствует наружному диаметру втулки с минимальным зазором). Втулку вводят в кольцо при закрепленных поддержке и кронштейне (корпусе) инструментального шпинделя. На неподвижной части станка укрепляют измерительный прибор 1 так, чтобы его измерительный наконечник касался свободного конца цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Измерения соосности проводят в двух взаимно перпендикулярных плоскостях до и после ввода втулки на всю длину отверстия кольца.

Отклонение равно алгебраической разности показаний измерительного прибора в каждом положении втулки, с учетом соотношения длин l1 и l2

![]()

где: D - определяемое отклонение, мкм;

D1 - показания измерительного прибора, мкм;

l1 - расстояние от торца шпинделя до измерительного прибора, мм;

l2 - расстояние от торца шпинделя до середины длины базового отверстия закрепленной поддержки, мм.

Примечание. Измерительный прибор должен быть расположен максимально близко к опоре.

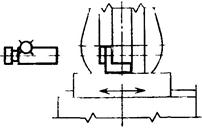

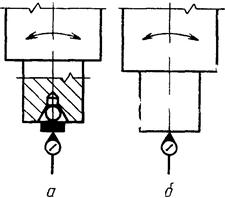

2) Измерения (черт. 14а)

Измерения - по ГОСТ 22267, разд. 14, метод 5 для l1 не менее наибольшей длины червячной фрезы.

3) Измерения (черт. 14б)

Измерения - по ГОСТ 22267, разд. 14, метод 5 для l2 не менее 1,25 наибольшей длины червячной фрезы.

Примечание. Выбранный метод проверки должен быть указан в технической документации на конкретные модели станков.

2.2.9. Радиальное биение фрезерной оправки после монтажа с контрподдержкой

Черт. 15

Таблица 10

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков класса точности |

|||

|

Н |

П |

В |

А |

|

|

До 125 |

10 |

6 |

4 |

2,5 |

|

Св. 125 » 320 |

16 |

10 |

6 |

4 |

|

» 320 » 500 |

20 |

12 |

8 |

5 |

|

» 500 » 1250 |

30 |

20 |

12 |

8 |

Контрольную оправку 1 устанавливают в отверстиях шпинделя и контрподдержки. Корпус 2 передней опоры шпинделя и контрподдержки 3 закрепляют. Измерительный прибор 4 устанавливают неподвижно так, чтобы его измерительный наконечник касался образующей оправки и был ей перпендикулярен.

Биение измеряют в двух взаимно перпендикулярных плоскостях, поочередно при двух направлениях вращения шпинделя.

Радиальное биение равно наибольшей алгебраической разности показаний измерительного прибора в пределах оборота шпинделя.

а) в вертикальной плоскости;

б) в горизонтальной плоскости

Черт. 16

Таблица 11

|

Длина перемещения, мм |

Номер пункта |

Допуск, мкм, для станков класса точности |

||||

|

Н |

п |

В |

А |

|||

|

До 125 |

150 |

12 16 |

8 10 |

5 6 |

3 4 |

|

|

Св. 125 » 320 |

200 |

16 20 |

10 12 |

6 8 |

4 5 |

|

|

» 320 » 500 |

300 |

20 25 |

12 16 |

8 10 |

5 6 |

|

|

» 500 » 1250 |

500 |

25 30 |

16 20 |

10 12 |

6 8 |

|

Свободный конец оправки может отклоняться только вверх и в сторону фрезы.

Измерения - по ГОСТ 22267, разд. 6, метод 3а или 3б (черт. 16).

Для проведения измерения используют ту же оправку (или устанавливают такую же), что и в пп. 2.2.3 и 2.2.4. Оправку центрируют относительно оси вращения стола как указано в п. 2.2.4. Проверку проводят после фиксирования стола (шпинделя изделий) или стойки на направляющих станины.

Проверку проводят:

для станков классов точности Н и П без поворота оправки на 180°;

для станков классов точности В и А с поворотом шпинделя вместе с оправкой на 180°.

Измерения проводят поочередно в двух крайних и среднем положениях суппорта фрезы. Длина перемещения должна соответствовать наибольшей ширине нарезаемого венца, но не более величины (см. табл. 11) для соответствующего типоразмера станка. Значение длины перемещения должно быть указано в технической документации на конкретную модель станка.

2.2.11. Параллельность направления перемещения пиноли задней бабки направлению перемещения суппорта фрезы в вертикальной и горизонтальной плоскостях

Черт. 17

Таблица 12

|

Наибольший диаметр обрабатываемого колеса, мм |

l, мм |

Допуск, мкм, для станков класса точности |

|||

|

Н |

П |

В |

А |

||

|

До 320 |

100 |

12 |

10 |

8 |

6 |

|

Св. 320 » 500 |

150 |

16 |

12 |

10 |

8 |

|

» 500 » 1250 |

200 |

20 |

16 |

12 |

10 |

При выдвижении конец пиноли может отклоняться только вверх и в сторону фрезы.

Измерительный прибор 3 устанавливают на фрезерном суппорте 2 так, чтобы его измерительный наконечник касался образующей пиноли 1, вдвинутой в заднюю бабку 4 и зажатой и был перпендикулярен в плоскости измерения.

Пиноль освобождают, выдвигают на длину l и снова зажимают.

Суппорт перемещают в продольном направлении так, чтобы измерительный наконечник снова коснулся образующей пиноли в той же точке, что и при первоначальной установке.

Измерения проводят не менее чем в трех положениях задней бабки на направляющих станины в среднем и крайних положениях после ее закрепления на направляющих станины.

Отклонение равно наибольшей алгебраической разности показаний прибора в двух указанных положениях пиноли и суппорта из трех положений задней бабки.

Черт. 18

Таблица 13

|

Наибольшая длина перемещения, мм |

Допуск, мкм, для станков класса точности |

|||

|

Н |

П |

В |

А |

|

|

До 500 |

16 |

10 |

6 |

4 |

|

Св. 500 » 800 |

20 |

12 |

8 |

5 |

|

» 800 » 1250 |

25 |

16 |

10 |

6 |

|

» 1250 » 2000 |

30 |

20 |

12 |

8 |

|

» 2000 » 3200 |

40 |

25 |

16 |

10 |

|

» 3200 » 5000 |

50 |

30 |

20 |

12 |

Измерения - по ГОСТ 22267, разд. 6, метод 2б.

Измерительный прибор касается проверяемой направляющей в средней ее части по ширине.

Плоскопараллельные концевые меры используют при необходимости.

Черт. 19

Черт. 20

Черт. 21

Таблица 14

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков класса точности |

|||

|

Н |

п |

в |

А |

|

|

До 200 |

12 |

10 |

8 |

6 |

|

Св. 200 » 320 |

16 |

12 |

10 |

8 |

|

» 320 » 500 |

20 |

16 |

12 |

10 |

|

» 500 » 800 |

25 |

20 |

16 |

12 |

|

» 800 » 1250 |

30 |

25 |

20 |

16 |

Ось пиноли может быть только выше оси шпинделя передней бабки (шпинделя изделия).

Измерения - по ГОСТ 22267, разд. 14, метод 1 или 4 (черт. 19 и 20). Оправка как для проверки 2.2.3.

Расстояние l между торцами планшайбы и задней бабки с полностью вдвинутой пинолью примерно равно наибольшему диаметру обрабатываемого изделия.

При измерении задняя бабка и пиноль должны быть закреплены.

Допускается для станков с наибольшим диаметром обрабатываемого изделия до 800 мм измерение при помощи контрольной оправки и измерительного прибора (черт. 21).

Контрольную оправку 3 устанавливают в центрах передней 1 и задней 2 бабок. Измерительный прибор 4 устанавливают на суппорте фрезы так, чтобы измерительный наконечник касался образующей оправки и был перпендикулярен ей.

Измерения проводят в двух взаимноперпендикулярных плоскостях поочередно у обоих концов оправки на расстоянии от торцев, примерно равном двум диаметрам оправки.

При измерении у шпинделя передней бабки результат измерений определяют как среднюю арифметическую результатов двух измерений. После первого измерения шпиндель поворачивают на 180°.

Отклонение равно наибольшей величине алгебраической разности показаний измерительного прибора в каждой плоскости измерения.

3. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

3.1. Общие требования к образцу-изделию - по ГОСТ 25443.

3.2. На станке нарезают (при чистовом режиме) однозаходной червячной фрезой соответствующего класса точности методом обкатки образец-изделие (косозубое колесо) с параметрами, указанными в табл. 15.

Таблица 15

|

D, мм |

d, мм, не менее |

m, мм, не менее |

b, мм |

b |

|

|

Для станков класса точности |

|||||

|

Н, П |

В, А |

Н, П, В, А |

|||

|

До 320 |

0,5D |

0,5mнб |

15 300 |

0,3 D 300 |

³ 20° |

|

Св. 320 |

0,1D ... 300 |

||||

D и mнб - соответственно наибольший диаметр и наибольший модуль обрабатываемого колеса; d - делительный диаметр образца-изделия; т - модуль образца-изделия; b - ширина зубчатого венца образца-изделия; b - угол наклона линии зуба образца-изделия.

Примечания

1 Контроль точности направления зуба допускается проводить на образце-изделии меньшего диаметра, чем указано в табл. 15. При этом наименьшая ширина зубчатого венца определяется по таблице, где диаметр d образца-изделия соответствует данным таблицы с учетом величины наибольшего диаметра обрабатываемого колеса. Для станков с наибольшим диаметром обрабатываемого образца изделия свыше 500 мм ширина зубчатого венца образца-изделия выбирается кратной осевым шагам, но не менее двум осевым шагам

2 Число зубьев образца-изделия должно быть не равно и не кратно числу зубьев делительного колеса станка.

3.3 Материал образца-изделия: сталь (s = 600 1000 Н/мм2) или серый чугун (170 241 НВ).

Для станков классов точности В и А с наибольшим диаметром обрабатываемого колеса до 200 мм допускается применять бронзу.

3.4 Условия обработки образца-изделия

В технической документации на конкретные модели станков должны содержаться следующие данные для испытаний:

режущий инструмент (материал, размеры и параметры точности);

скорость резания,

подача,

припуск для обработки;

вид охлаждающей жидкости, а также другие необходимые характеристики.

3.5 Нормы точности образца-изделия не должны превышать значений, указанных в пп. 3.5.1 - 3.5.3.

3.5.1. Точность положения профиля соседних зубьев. Разность соседних окружных шагов

Таблица 16

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, угловые секунды, для станков класса точности |

|||

|

Н |

П |

В |

А |

|

|

До 125 |

50 |

32 |

20 |

12 |

|

Св. 125 » 200 |

40 |

25 |

16 |

10 |

|

» 200 » 320 |

32 |

20 |

12 |

8 |

|

» 320 » 500 |

25 |

16 |

10 |

6 |

|

» 500 » 800 |

20 |

12 |

8 |

5 |

|

» 800 » 1250 |

16 |

10 |

6 |

4 |

Измерения проводят по обоим профилям зубьев прибором, предназначенным для контроля окружных шагов.

Погрешность равна наибольшей разности между соседними окружными шагами.

3.5.2. Точность положения профилей зубьев по всей окружности. Накопленная погрешность окружного шага

Таблица 17

|

Допуск, угловые секунды, для станков класса точности |

||||

|

Н |

п |

В |

А |

|

|

До 125 |

160 |

100 |

65 |

40 |

|

Св. 125 » 200 |

125 |

80 |

50 |

32 |

|

» 200 » 320 |

100 |

65 |

40 |

25 |

|

» 320 » 500 |

80 |

50 |

32 |

20 |

|

» 500 » 800 |

65 |

40 |

25 |

16 |

|

» 800 » 1250 |

50 |

32 |

20 |

12 |

Измерения проводят по обоим профилям зубьев прибором, предназначенным для контроля окружных шагов и позволяющим определить точность положения профилей непосредственно или с последующим пересчетом.

Погрешность равна наибольшей алгебраической разности значений накопленных погрешностей окружных шагов одноименных профилей зубьев по всей окружности колеса. Допускается проводить измерения групповым методом с одновременным охватом 3 - 6 зубьев.

Примечание. Допускаемые отклонения, приведенные в табл. 17 и 18, заданы в угловых секундах. Для пересчета секунд в микроны следует пользоваться формулой

![]()

где D - отклонение в мкм;

D1 - отклонение в угловых секундах;

d - значение делительного диаметра в мм.

3.5.3. Точность направления зуба

Таблица 18

|

Допуск, мкм, для станков класса точности |

||||

|

Н |

П |

В |

А |

|

|

До 40 |

12 |

10 |

7 |

5,5 |

|

Св. 40 » 100 |

16 |

12 |

10 |

8 |

|

» 100 » 160 |

20 |

16 |

12 |

10 |

|

» 160 » 250 |

25 |

20 |

16 |

12 |

|

» 250 » 400 |

28 |

25 |

18 |

14 |

Измерения проводят по обоим профилям не менее чем на 4 зубьях, расположенных под углом 90° на окружности образца-изделия.

Отклонение направления зуба равно наибольшему расстоянию по нормали между двумя ближайшими друг к другу номинальными делительными линиями, между которыми размещается действительная делительная линия зуба, соответствующая рабочей ширине венца.

Примечание. Под действительной линией зуба понимается линия пересечения действительной поверхности зуба зубчатого колеса делительным цилиндром, ось которого совпадает с рабочей осью.

а) Для станков с наибольшим диаметром обрабатываемого образца-изделия до 500 мм (табл. 18).

Измерения проводят с помощью прибора, предназначенного для контроля направления зуба.

б) Для станков с наибольшим диаметром обрабатываемого образца-изделия свыше 500 мм.

Проверка точности направления зуба заменяется проверкой отклонения осевых шагов по нормали. Контроль проводят с использованием специального прибора.

Допускаемые отклонения осевых шагов приведены в табл. 19.

Таблица 19

|

Отклонение, мкм, для станков класса точности |

||||

|

Н |

П |

В |

А |

|

|

До 40 |

±16 |

±12 |

±11 |

±8 |

|

Св. 40 » 100 |

±18 |

±14 |

±12 |

±10 |

|

» 100 » 160 |

±20 |

±16 |

±14 |

±11 |

|

» 160 » 250 |

±25 |

±20 |

±16 |

±12 |

|

» 250 » 400 |

±32 |

±25 |

±20 |

±16 |

Примечание. Проверки по пп. 3.5.1, 3.5.2 и 3.5.3 допускается проводить с учетом влияния шероховатости поверхности зубьев, а также волнистости, вызванной подачей инструмента Методика исключения из результатов измерений этих факторов должна быть приведена в технической документации на конкретную модель станка

ПРИЛОЖЕНИЕ

Справочное

ПРИМЕР ОПРЕДЕЛЕНИЯ ОТКЛОНЕНИЯ ОТ ПОСТОЯНСТВА

ПОЛОЖЕНИЯ ОСИ ВРАЩЕНИЯ ШПИНДЕЛЯ ПЕРЕДНЕЙ БАБКИ (п. 2.2.3)

Измерения проводились у торца шпинделя передней бабки одновременно двумя измерительными приборами в положениях в и г при трех его оборотах (табл. 23).

Таблица 20

|

Номер измерения |

Угловое приложение стола |

Показания измерительного прибора в положениях в (г), мм |

|||

|

при обороте шпинделя передней бабки |

Среднее арифметическое |

||||

|

1 |

2 |

3 |

|||

|

1 |

0° |

-1,0 (+0,9) |

-1,3 (+0,9) |

-1,2 (+0,9) |

-1,2 (+0,9) |

|

2 |

45° |

-0,5 (+2,0) |

-0,5 (+2,1) |

-0,5 (+1,9) |

-0,5 (+2,0) |

|

3 |

90° |

+1,1 (+3,1) |

+1,0(+3,1) |

+0,9 (+3,1) |

+1,0 (+3,1) |

|

4 |

135° |

+2,3 (+2,4) |

+2,2 (+2,2) |

+2,2 (+2,3) |

+2,2 (+2,3) |

|

5 |

180° |

+2,7 (+1,0) |

+2,9 (+1,1) |

+2,8 (+1,2) |

+2,8 (+1,1) |

|

6 |

225° |

+2,4 (-0,6) |

+2,4 (-0,6) |

+2,4 (-0,6) |

+2,4 (-0,6) |

|

7 |

270° |

+0,8 (-1,1) |

+0,9 (-0,9) |

+1,0 (-1,0) |

+0,9 (-1,0) |

|

8 |

315° |

-0,2 (-0,3) |

-0,2 (-0,3) |

-0,2 (-0,3) |

-0,2 (-0,3) |

По значениям средних арифметических показаний измерительных приборов для каждого углового положения стола строят график в прямоугольной системе координат, как указано на черт. 22

Черт. 22

Отклонение от постоянства оси вращения стола при его повороте равно 0,45 мкм.

Примечание. Рекомендуемый масштаб графического построения 1:1000.

ПРИЛОЖЕНИЕ

Рекомендуемое

1. ТОЧНОСТЬ КИНЕМАТИЧЕСКОЙ ЦЕПИ ВЗАИМОСВЯЗАННОГО

ПОВОРОТА ШПИНДЕЛЯ ПЕРЕДНЕЙ БАБКИ (ШПИНДЕЛЯ ИЗДЕЛИЯ)

ОТНОСИТЕЛЬНО ШПИНДЕЛЯ ФРЕЗЫ

а - накопленная погрешность поворота,

б - периодическая погрешность поворота

Черт. 23

Таблица 21

|

Наибольший диаметр обрабатываемого колеса, мм |

Номер пункта |

Допуск, угловые секунды, для станков класса точности |

|||

|

Н |

П |

В |

А |

||

|

До 125 |

1а 1б |

125 40 |

80 25 |

50 16 |

32 10 |

|

Св. 125 » 200 |

1а 1б |

100 32 |

65 20 |

40 12 |

25 8 |

|

» 200 » 320 |

1а 1б |

80 25 |

50 16 |

32 10 |

20 6 |

|

» 320 » 500 |

1а 1б |

65 20 |

40 12 |

25 8 |

16 5 |

|

» 500 » 800 |

1а 1б |

50 16 |

32 10 |

20 6 |

12 4 |

|

» 800 » 1200 |

1а 1б |

40 12 |

25 8 |

16 5 |

10 3 |

Измерения проводят угломерным прибором (типа кинематомера), непрерывно указывающим погрешность взаимосвязанного поворота шпинделя передней бабки (шпинделя изделия) относительно шпинделя фрезы. При проверке цепь обката станка настраивают на передаточное отношение, возможно более близкое к передаточному отношению при нарезании образца-изделия (см. разд. 3).

Измерения проводят при вращении шпинделя передней бабки (шпинделя изделия) в двух направлениях.

Отклонение равно (черт. 23):

а - наибольшей накопленной погрешности за один оборот шпинделя передней бабки (шпинделя изделия);

б - наибольшей удвоенной амплитуде периодической составляющей кинематической погрешности за один оборот шпинделя передней бабки (шпинделя изделия).

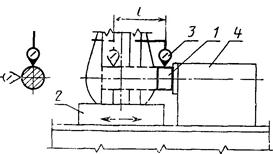

2. ТОЧНОСТЬ КИНЕМАТИЧЕСКОЙ ЦЕПИ ВЗАИМОСВЯЗАННЫХ ДВИЖЕНИЙ ЛИНЕЙНОГО ПЕРЕМЕЩЕНИЯ СУППОРТА ФРЕЗЫ ОТНОСИТЕЛЬНО ПОВОРОТА ШПИНДЕЛЯ ПЕРЕДНЕЙ БАБКИ (ШПИНДЕЛЯ ИЗДЕЛИЯ)

а - накопленная погрешность перемещения;

б - периодическая погрешность перемещения

Черт. 24

Таблица 22

|

Допуск, мкм, для станков класса точности |

||

|

В |

А |

|

|

25 |

6 |

5 |

|

100 |

10 |

8 |

|

300 |

16 |

12 |

|

500 |

20 |

16 |

|

1000 |

25 |

20 |

Таблица 23

|

Допуск, мкм, для станков класса точности |

||

|

В |

А |

|

|

До 125 |

4 |

3 |

|

Св. 126 » 800 |

5 |

4 |

|

» 800 » 1250 |

6 |

5 |

Измерения проводят прибором (типа линейно-кругового кинематомера), обеспечивающим непрерывную запись результатов измерения и непрерывно указывающим погрешность взаимосвязанных движений - линейного перемещения суппорта фрезы относительно поворота шпинделя передней бабки (шпинделя изделия).

При проверке цепь подач настраивают таким образом, чтобы за каждый оборот шпинделя передней бабки (шпинделя изделия) суппорт фрезы перемещался на длину хода, не кратную шагу ходового винта горизонтальной подачи суппорта фрезы.

Проверку проводят при двух направлениях вращения шпинделя передней бабки (шпинделя изделия) на всей длине хода суппорта фрезы, но не более наибольшей ширины нарезаемого венца.

Отклонения равны (черт. 24):

а - наибольшей накопленной погрешности на угле поворота шпинделя передней бабки соответствующем всей длине хода суппорта фрезы (табл. 22);

б - наибольшей удвоенной амплитуде периодической составляющей кинематической погрешности на угле поворота шпинделя передней бабки соответствующем всей длине хода суппорта фрезы (табл. 23).

Примечание. Для станков, имеющих раздельные приводы главного движения и подачи, данная проверка не проводится.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Техническим Комитетом по стандартизации «Станки» (ТК 70 «Станки»)

РАЗРАБОТЧИКИ

А.Н. Банков, канд. техн. наук, Ю.А. Архипов, Н.Ф. Хлебалин, д-р техн. наук, Ю.С. Николаев, Л.П. Малиновская, Л.К. Гирин, Г.П. Лобова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 26.06.91 № 1030

3. Срок проверки 1998 г., периодичность проверки - 10 лет

4. ВЗАМЕН ГОСТ 11542-81, ГОСТ 18065-80

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

Вводная часть, 1.5 |

|

|

2.1, 2.2.1, 2.2.2, 2.2.4, 2.2.5, 2.2.6 2.2.7, 2.2.8, 2.2.10, 2.2.12, 2.2.13 |

|

СОДЕРЖАНИЕ

|

1. Основные параметры и размеры.. 1 3. Точность образца-изделия. 10 Приложение. Пример определения отклонения от постоянства положения оси вращения шпинделя передней бабки. 12 |