МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ИНСТРУМЕНТ ВСПОМОГАТЕЛЬНЫЙ Общие технические требования Accessory tool for metal-cutting

machines. |

ГОСТ |

Дата введения 01.01.73

Настоящий стандарт распространяется на вспомогательный инструмент к металлорежущим станкам и устанавливает единые технические нормы и требования.

Стандарт не распространяется на детали общего применения, а также не регламентирует способы и методы контроля вспомогательного инструмента.

(Измененная редакция, Изм. № 2).

1. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Вспомогательный инструмент должен изготовляться в соответствии с требованиями настоящего стандарта, стандартов, устанавливающих конструкцию и размеры, а также по технической документации, утвержденной в установленном порядке.

1.2. Качество отливок должно соответствовать требованиям:

отливок из серого чугуна - ГОСТ 1412;

отливок из конструкционной нелегированной стали - ГОСТ 977;

отливок из конструкционной легированной стали - ГОСТ 977.

1.3. Качество поковок должно соответствовать требованиям ГОСТ 8479.

1.4. Твердость резьбы не должна быть более HRCэ 40.

1.5. В качестве защитно-декоративного покрытия для несопрягаемых обработанных поверхностей инструмента должно быть применено химическое оксидирование по ГОСТ 9.306.

Допускается в технически обоснованных случаях применять другие виды покрытия или выполнять детали инструмента без покрытия.

1.6. На необрабатываемые поверхности инструмента, изготовленного из чугунного или стального литья, должно быть нанесено лакокрасочное покрытие. Окрашенная поверхность должна быть полуглянцевой, не ниже II класса по ГОСТ 9.032 и при поставке со станком соответствовать цвету станка.

1.7. Предельные отклонения размеров должны соответствовать:

а) диаметра хвостовика, сопрягаемого с отверстием револьверной головки или стойки, - по h7;

б) диаметра хвостовика, сопрягаемого с отверстиями многопозиционных стоек, не лежащих на общей оси станка, и ширины шпонки под станочный паз - по h8;

в) ширины закрытого паза под резец - по Н12.

1.8. Неуказанные предельные отклонения размеров:

охватывающих - по Н14, охватываемых - по h14,

прочих ![]()

1.9. Допуски конусов инструмента - по АТ7 ГОСТ 2848.

1.10. Допуск симметричности паза для крепления инструмента клином относительно конуса хвостовика не должен превышать 0,2 мм.

1.11. Шероховатость поверхностей инструмента по ГОСТ 2789 должна быть:

а) конусов Морзе, метрических, конусностью 1 : 30, хвостовика, сопрягаемого с револьверной головкой или стойкой - Ra ≤ 0,63 мкм;

б) опорной плоскости паза под резец и опорной плоскости державки, сопрягаемой с резцедержателем станка - Ra ≤ 2,5 мкм;

в) обработанных поверхностей, определяющих внешний (товарный) вид - Rz ≤ 20 мкм;

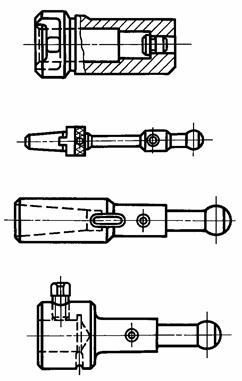

Примечание. Приведенные в стандарте чертежи не предопределяют конструкцию инструмента.

(Измененная редакция, Изм. № 3).

1.12. Установленный срок службы инструментов - 1 год.

(Введен дополнительно, Изм. № 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ВСПОМОГАТЕЛЬНОМУ ИНСТРУМЕНТУ, ЗАКРЕПЛЕННОМУ В ШПИНДЕЛЕ СТАНКА

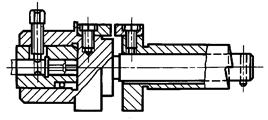

2.1. Втулки

|

Наименование показателей |

Норма |

|

|

1. Переходные цельные втулки с наружным конусом для инструмента с коническим хвостовиком |

1.1. Твердость HRCэ: |

|

|

а) втулок с внутренним конусом Морзе 1 и 2 |

36,5... 41,5 |

|

|

б) остальных втулок |

41,5... 46,5 |

|

|

1.2. Допуск радиального биения поверхности внутреннего конуса относительно наружного конуса втулки |

по табл. 2 |

|

|

1.3. Допуск симметричности сторон торцового паза относительно оси втулки, мм |

0,05 |

|

|

1.4. Шероховатость конических поверхностей втулки для координатно-расточных станков: |

|

|

|

а) наружной поверхности |

Rа ≤ 0,16 мкм |

|

|

б) внутренней поверхности |

Rа ≤ 0,32 мкм |

|

|

2. Переходные втулки для долбяков |

2.1. Твердость HRCэ: |

59... 63 |

|

2.2. Предельные отклонения: |

|

|

|

а) диаметра отверстия под штоссель, мм |

+ 0,005 |

|

|

б) диаметра цилиндрической поверхности под долбяк, мм |

- 0,005 |

|

|

2.3. Допуск радиального биения поверхности конического отверстия или наружной цилиндрической поверхности под долбяк относительно поверхности отверстия под штоссель, мм |

0,003 |

|

|

2.4. Допуск торцового биения поверхностей, прилегающих к штосселю и долбяку, относительно отверстия под штоссель, мм |

0,003 |

|

|

2.5. Выпуклость торцовых поверхностей, прилегающих к долбяку и штосселю |

Не допускается |

|

|

2.6. Шероховатость цилиндрической поверхности под долбяк, отверстия под штоссель, торцовых поверхностей, прилегающих к долбяку и штосселю |

Rа ≤ 0,16 мкм |

|

|

3. Разрезные втулки с наружным конусом для инструмента с цилиндрическим хвостовиком |

3.1. Твердость HRCэ: |

|

|

втулки |

51,5... 56,5 |

|

|

лапки |

36,5... 41,5 |

|

|

3.2. Предельные отклонения: |

|

|

|

а) диаметра отверстия под инструмент |

Н8 |

|

|

б) паза под поводок |

Н12 |

|

|

в) паза под квадрат |

Н11 |

|

|

3.3. Допуск радиального биения поверхности отверстия под инструмент относительно поверхности наружного конуса |

||

|

3.4. Допуск симметричности сторон паза под поводок или квадрат относительно оси отверстия, мм |

0,07 |

|

|

3.5. Шероховатость поверхности отверстия под инструмент |

Rа ≤ 1,25 мкм |

|

|

4. Переходные жесткие быстро сменные втулки |

4.1. Твердость HRCэ: |

57... 61 |

|

4.2. Предельные отклонения: |

|

|

|

а) диаметра наружной поверхности |

F8 |

|

|

б) диаметра отверстия под метчик |

Н8 |

|

|

в) размера от опорного торца внутри до центра сферических канавок, мм |

± 0,1 |

|

|

4.3. Допуск радиального биения: |

|

|

|

а) наружной поверхности относительно внутренней конической, мм |

0,02 |

|

|

б) поверхности отверстия под метчик относительно наружной поверхности, мм |

0,03 |

|

|

в) сферической кольцевой канавки относительно наружной поверхности, мм |

0,1 |

|

|

4.4. Допуск симметричности расположения сферических канавок относительно оси наружной поверхности, мм |

0,1 |

|

|

4.5. Допуск соосности квадратного и цилиндрического отверстий под метчик не должен превышать половины допуска на квадрат |

|

|

|

4.6. Шероховатость: |

|

|

|

а) наружной цилиндрической поверхности |

Ra ≤ 0,63 мкм |

|

|

б) поверхности цилиндрического отверстия под метчик |

Ra ≤ 1,25 мкм |

|

|

5. Переходные поводковые втулки |

5.1. Твердость HRCэ |

57... 61 |

|

5.2. Предельные отклонения: |

|

|

|

а) диаметра хвостовика |

F8 |

|

|

б) диаметра отверстия под втулку |

Н7 |

|

|

в) размера от опорного торца втулки до центра отверстия или паза под штифт, мм |

± 0,1 |

|

|

5.3. Допуск радиального биения поверхности конического или цилиндрического отверстия под инструмент относительно поверхности хвостовика, мм |

0,03 |

|

|

5.4. Допуск симметричности: |

|

|

|

а) торцового паза относительно отверстия под инструмент, мм |

0,2 |

|

|

б) отверстия под штифт относительно поверхности хвостовика, мм |

0,1 |

|

|

5.5. Допуск параллельности плоскостей паза, ведущих поводок (штифт), мм |

0,03 |

|

|

5.6. Шероховатость поверхности хвостовика втулки и отверстия под хвостовик инструмента |

Rа ≤ 1,25 мкм |

|

Характеристика втулок |

Допуск радиального биения, мм |

||

|

Для координатно-расточных станков |

с резьбой под шомпол |

под хвостовик инструмента с резьбой |

0,003 |

|

под хвостовик инструмента с лапкой |

0,005 |

||

|

Универсальные |

с наружным конусом Морзе и метрическим |

короткие |

0,010* |

|

длинные |

0,015* |

||

|

с наружным конусом 7 : 24, обозначаемым по ГОСТ 15945 |

30, 35, 40, 45, 50, 55 |

0,015 |

|

|

60, 65, 70, 75 |

0,020 |

||

|

Для токарных станков (в пиноль задней бабки) |

без лапки |

0,020 |

|

* По требованию потребителя допускается изготовлять переходные короткие втулки с допуском радиального биения 0,02 и 0,005 мм и переходные длинные втулки с допуском радиального биения 0,03 мм.

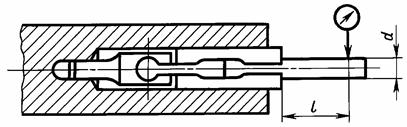

Радиальное биение поверхности отверстия втулки под инструмент

мм

|

Диаметр отверстий под инструмент с цилиндрическим хвостовиком |

Диаметр оправки d |

l |

Допуск радиального биения |

|

|

с поводком |

с квадратом |

|||

|

От 1,0 до 1,6 |

- |

1,5 |

6 |

0,02 |

|

Св. 1,6 до 3,0 |

- |

2,0 |

10 |

0,03 |

|

Св. 3,0 до 6,0 |

От 3,0 до 6,0 |

4,0 |

16 |

|

|

Св. 6,0 до 10,0 |

Св. 6,0 до 10,0 |

8,0 |

25 |

|

|

- |

Св. 10,0 до 18,0 |

12,0 |

40 |

|

|

- |

Св. 18,0 до 24,0 |

20,0 |

50 |

0,04 |

|

- |

Св. 24,0 до 30,0 |

25,0 |

60 |

|

|

- |

Св. 30,0 до 36,0 |

32,0 |

70 |

0,05 |

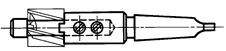

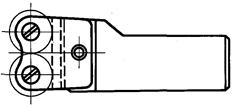

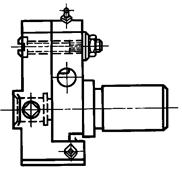

Примечание. Допуск радиального биения проверять в контрольном шпинделе по контрольной оправке на расстоянии l от торца втулки (см. чертеж).

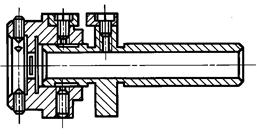

2.2. Патроны

|

Наименование показателей |

Норма |

|

|

1. Цанги |

1.1. Твердость HRCэ: |

|

|

а) на длине наружного конуса |

51,5... 56,5 |

|

|

б) на остальной части цанги |

41,5... 46,5 |

|

|

1.2. Предельные отклонения |

по табл. 5 |

|

|

1.3. Допуск радиального биения |

» табл. 5 |

|

|

1.4. Шероховатость поверхностей |

» табл. 5 |

|

|

2. Цанговые патроны |

2.1. Твердость: |

|

|

а) корпуса... HRCэ |

53,5... 57,5 |

|

|

б) конического хвостовика HRC |

46,5... 51,5 |

|

|

в) гайки HRC |

36,5... 41,5 |

|

|

2.2. Предельные отклонения диаметра отверстия в корпусе под цилиндрическую поверхность цанги в патроне к координатно-расточному станку |

Н6 |

|

|

2.3. Допуск радиального биения |

|

|

|

а) внутренней цилиндрической и конической поверхностей корпуса относительно конической поверхности хвостовика патрона к координатно-расточным станкам, мм |

0,01 |

|

|

б) внутренней конической поверхности корпуса относительно поверхности хвостовика патрона к фрезерным станкам, мм |

0,02 |

|

|

2.4. Шероховатость поверхностей: |

|

|

|

а) наружного центрирующего конуса корпуса патрона к координатно-расточным станкам |

Rа ≤ 0,16 мкм |

|

|

б) цилиндрического и конического отверстий под цангу в корпусе патрона к координатно-расточным станкам |

Rа ≤ 0,32 мкм |

|

|

в) конического отверстия под цангу в корпусе патрона к фрезерным станкам |

Rа ≤ 0,63 мкм |

|

|

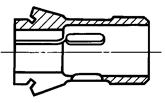

3. Патроны для быстросменного инструмента с ведущими шариками или штифтом |

3.1. Твердость HRCэ: |

|

|

а) корпуса |

46,5... 51,5 |

|

|

б) кольца |

46,5... 51,5 |

|

|

3.2. Предельные отклонения диаметра отверстия под втулку |

Н7 |

|

|

3.3. Осевое перемещение втулки в патроне при опущенном кольце, мм |

1,00 |

|

|

3.4. Допуск радиального биения поверхности отверстия под втулку относительно поверхности хвостовика, мм |

0,03 |

|

|

3.5. Шероховатость поверхности отверстия в корпусе под втулку |

Rа ≤ 1,25 мкм |

|

|

4. Патроны качающиеся и плавающие |

4.1. Твердость HRCэ: |

|

|

а) корпуса |

57... 61 |

|

|

б) хвостовика, |

57... 61 |

|

|

конической части хвостовика |

41,5... 46,5 |

|

|

4.2. Предельные отклонения диаметра отверстия в корпусе под цилиндрическую поверхность цанги |

Н7 |

|

|

4.3. Угловое смещение корпуса качающегося патрона относительно оси хвостовика, мм |

0,05 - 0,20 |

|

|

4.4. Допуск соосности отверстия под развертку и конического хвостовика плавающего патрона, мм |

0,02 |

|

|

4.5. Технические требования к цанге |

||

|

5. Быстросменные кулачковые патроны для протяжек |

5.1. Твердость HRCэ: |

|

|

а) корпуса и втулки |

41,5... 46,5 |

|

|

б) кулачков |

57... 61 |

|

|

5.2. Предельные отклонения: |

|

|

|

а) диаметра отверстия в корпусе под хвостовик протяжки |

Н7 |

|

|

б) диаметра наружной поверхности корпуса под ползушку станка |

h7 |

|

|

5.3. Допуск радиального биения: |

|

|

|

а) отверстия под хвостовик протяжки относительно наружной поверхности корпуса под ползушку станка, мм |

0,05 |

|

|

б) отверстия под хвостовик протяжки (в патроне без направляющей поверхности корпуса под ползушку станка) относительно среднего диаметра резьбы, мм |

0,05 |

|

|

5.4. Допуск соосности резьбовой и наружной поверхности под ползушку станка, мм |

0,05 |

|

|

5.5. Шероховатость поверхности отверстия в корпусе под хвостовик протяжки и наружной поверхности под ползушку станка |

Rа ≤ 1,25 мкм |

|

|

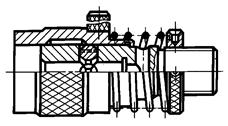

6. Быстросменные патроны для протяжек к горизонтально-протяжным станкам |

6.1. Твердость HRCэ: |

|

|

а) корпуса и втулки |

41,5... 46,5 |

|

|

б) пальца |

51,5... 56,5 |

|

|

6.2. Предельные отклонения ширины срезанной части втулки |

h8 |

|

|

6.3. Шероховатость поверхности паза под палец |

Rа ≤ 2,5 мкм |

|

|

6.4. Остальные технические требования |

||

|

7. Автоматические патроны для протяжек |

7.1. Твердость HRCэ: |

|

|

а) корпуса и гильзы |

41,5... 46,5 |

|

|

б) кольца и кулачков |

57... 61 |

|

|

7.2. Допуск радиального биения |

|

|

|

а) отверстия в патроне под хвостовик протяжки относительно наружной поверхности корпуса под ползушку станка, мм |

0,05 |

|

|

б) отверстия в патроне под хвостовик протяжки относительно наружной поверхности корпуса под гильзу, мм |

0,05 |

|

|

в) отверстия в патроне под хвостовик протяжки (без направляющей части корпуса под ползушку станка) относительно среднего диаметра резьбы |

0,05 |

|

|

7.3. Остальные технические требования |

||

|

8. Патроны для шпоночных протяжек |

8.1. Твердость HRCэ: |

|

|

а) корпуса |

41,5... 46,5 |

|

|

б) кулачков |

57... 61 |

|

|

8.2. Предельные отклонения диаметра поверхности корпуса под ползушку станка |

h7 |

|

|

8.3. Допуск симметричности расположения отверстий под оси кулачков относительно оси корпуса, мм |

0,05 |

|

|

8.4. Оси отверстий под кулачки должны находиться в одной плоскости, перпендикулярной к оси корпуса. Неперпендикулярность, мм |

0,05 |

|

|

8.5. Допуск соосности резьбовой и наружной поверхности под ползушку станка, мм |

0,05 |

|

|

8.6. Шероховатость наружной поверхности корпуса под ползушку станка |

Rа ≤ 1,25 мкм |

|

|

9. Переходники к патронам для протяжек |

9.1. Твердость HRCэ |

41,5... 46,5 |

|

9.2. Предельные отклонения: |

|

|

|

а) отверстия под хвостовик патрона |

Н7 |

|

|

б) диаметра наружной поверхности переходника под ползушку станка |

h7 |

|

|

9.3. Допуск радиального биения |

|

|

|

а) отверстия под хвостовик патрона относительно среднего диаметра внутренней резьбы, мм |

0,05 |

|

|

б) наружной поверхности под ползушку станка относительно среднего диаметра наружной резьбы, мм |

0,05 |

|

|

в) отверстия под хвостовик патрона относительно наружной поверхности под ползушку станка, мм |

0,05 |

|

|

9.4. Шероховатость поверхности отверстия под хвостовик патрона и наружной поверхности под ползушку станка |

Rа ≤ 1,25 мкм |

|

|

10. Патроны сверлильные трехкулачковые без ключа |

10.1. Твердость, HRCэ не ниже: |

|

|

а) корпуса (гайки) |

57,5 |

|

|

б) кулачков |

51,5 |

|

|

10.2. Радиальное биение поверхности кулачков относительно присоединительного конусного отверстия |

По табл. 4а |

|

|

11. Патроны сверлильные трехкулачковые с ключом |

11.1. Твердость, HRCэ не ниже: |

|

|

а) втулки или отверстия «под ключ» |

57,5 |

|

|

б) кулачков |

51,5 |

|

|

в) зубчатого обода |

51,5 |

|

|

г) рабочих поверхностей ключа |

43,5 |

|

|

11.2. Допуск радиального биения поверхности кулачков относительно присоединительного отверстия |

По табл. 4а |

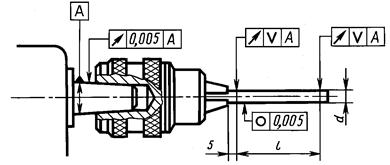

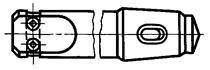

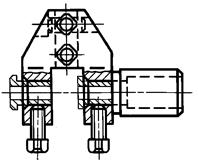

Допуск радиального биения V контрольной оправки d, зажатой в кулачках, на расстоянии 5 мм от торца кулачков и l до места определения допуска радиального биения оправки (черт. 2) должен соответствовать значениям, указанным в табл. 4а.

Примечание. В том случае, когда торцы кулачков при зажатии контрольной оправки не выступают из корпуса патрона, расстояние 5 мм определяется от торца патрона.

мм

|

d |

l наим. |

Допуск радиального биения патронов |

Типоразмеры |

d |

l наим. |

Допуск радиального биения патронов |

|||||

|

без ключа |

с ключом |

без ключа |

с ключом |

||||||||

|

Класс точности |

Класс точности |

||||||||||

|

I |

II |

I |

II |

||||||||

|

4 |

2 |

25 |

0,05 |

0,15 |

0,15 |

13 |

6 |

55 |

0,08 |

0,20 |

0,20 |

|

4 |

40 |

13 |

105 |

||||||||

|

6 |

3 |

35 |

0,06 |

0,15 |

0,15 |

16 |

10 |

85 |

0,10 |

0,20 |

0,20 |

|

6 |

55 |

16 |

130 |

||||||||

|

10 |

6 |

55 |

0,06 |

0,20 |

0,20 |

20 |

10 |

85 |

- |

- |

0,25 |

|

10 |

85 |

20 |

160 |

||||||||

Примечания:

1. Контрольная оправка должна быть зажата по всей длине кулачков, но не должна упираться в торец сверлильного патрона.

2. Допускаемые отклонения контрольной оправки (прямолинейность и конусность) должны быть не более 0,01 мм на длине 100 мм.

Таблица 5

Предельные отклонения, радиальное биение и шероховатость поверхностей цанги

|

Предельное отклонение |

Допуск радиального биения отверстия под инструмент относительно наружной поверхности |

Шероховатость поверхностей |

|

|||||

|

отверстия под инструмент |

наружного |

|||||||

|

отверстия под инструмент |

Наружного посадочного цилиндра |

|||||||

|

конуса |

посадочного цилиндра |

конуса |

посадочного цилиндра |

|

||||

|

не более |

|

|||||||

|

мм |

не грубее |

|

||||||

|

Цанги к патронам для координатно-расточных станков |

Н7 |

F7 |

0,005 |

0,005 |

Rа ≤ 0,63 мкм |

Rа ≤ 0,32 мкм |

Rа ≤ 0,32 мкм |

|

|

Цанги к патронам для фрезерных станков |

Н8 |

- |

0,015 |

- |

Rа ≤ 1,25 мкм |

Rа ≤ 0,63 мкм |

- |

|

|

Цанги к патронам для сверлильных, револьверных станков и токарно-револьверных автоматов |

Н8 |

F8 |

0,020 |

0,020 |

Rа ≤ 1,25 мкм |

Rа ≤ 0,63 мкм |

Rа ≤ 0,63 мкм |

|

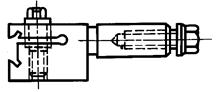

2.3. Оправки

|

Наименование показателей |

Норма |

|

|

1. Короткие фрезерные оправки с продольной или торцовой шпонкой и с коническими хвостовиками (Морзе, метрическим и 7 : 24) |

1.1. Твердость HRCэ: |

|

|

а) оправки |

51,5... 61 |

|

|

конической части оправки |

53,5... 57,5 |

|

|

б) поводка |

41,5... 46,5 |

|

|

1.2. Предельные отклонения: |

|

|

|

а) диаметра оправки под фрезу |

h7 |

|

|

б) диаметра оправки под фрезу с торцовой шпонкой и крепежными болтами |

h6 |

|

|

в) отверстия поводка для оправки к координатно-расточным станкам |

Н7 |

|

|

г) отверстия поводка для оправки к фрезерным и расточным станкам |

Н8 |

|

|

1.3. Сопряжение паза поводка с выступом оправки |

Н11 / h11 |

|

|

1.4. Допуск радиального биения наружной поверхности оправки под фрезу относительно конической поверхности хвостовика: |

|

|

|

а) у оправок с торцовой или продольной шпонкой, мм |

0,01 |

|

|

б) у оправок с торцовой шпонкой и крепежными болтами, мм |

0,015 |

|

|

1.5. Допуск торцового биения поверхности, сопрягаемой с фрезой или поводком относительно конического хвостовика: |

|

|

|

а) у оправок к координатно-расточным станкам, мм |

0,005 |

|

|

б) у оправок с торцовой или продольной шпонкой к фрезерным и расточным станкам, мм |

0,005 |

|

|

в) у оправок с торцовой шпонкой и крепежными болтами, мм |

0,01 |

|

|

Выпуклость опорных поверхностей |

Не допускается |

|

|

1.6. Допуск симметричности |

|

|

|

а) выступа оправки под паз поводка относительно наружной поверхности оправки под фрезу, мм |

0,1 |

|

|

б) паза под торцовую шпонку оправки с крепежными болтами относительно наружной поверхности под фрезу, мм |

|

|

|

для конусов 30, 40, 45 |

0,03 |

|

|

для конусов 50, 55, 60 |

0,04 |

|

|

для конусов 65, 70 |

0,05 |

|

|

в) поводковых пазов у оправок с конусностью 7 : 24 относительно поверхности хвостовика, мм |

|

|

|

для конусов 30, 40, 45 |

0,06 |

|

|

для конусов 50, 55, 60 |

0,10 |

|

|

для конусов 65, 70 |

0,15 |

|

|

г) паза поводка, сопрягаемого с оправкой, и выступа, сопрягаемого с инструментом относительно отверстия, мм |

0,10 |

|

|

1.7. Допуск параллельности опорных торцов: |

|

|

|

а) у поводков к оправкам координатно-расточных станков, мм |

0,005 |

|

|

б) у поводков к оправкам фрезерных и расточных станков, мм |

0,01 |

|

|

1.8. Допуск перпендикулярности торца поводка, прилегающего к торцу оправки относительно отверстия: |

|

|

|

а) у поводков к оправкам координатно-расточных станков, мм |

0,005 |

|

|

б) у поводков к оправкам фрезерных и расточных станков, мм |

0,015 |

|

|

1.9. Шероховатость: |

|

|

|

а) поверхности конического хвостовика оправки к координатно-расточным станкам |

Rа ≤ 0,16 мкм |

|

|

б) наружной поверхности оправки под фрезу, поверхности опорных торцов оправки и поводка |

Ra ≤ 0,63 мкм |

|

|

в) поверхности отверстия поводка |

Rа ≤ 1,25 мкм |

|

|

2. Длинные фрезерные оправки с цапфой или поддерживающей втулкой и коническими хвостовиками конусов Морзе и 7 : 24 |

2.1. Твердость HRCэ: |

|

|

а) оправки, |

55,5... 61 |

|

|

конической части оправки |

53,5... 57,5 |

|

|

б) поддерживающей втулки |

59... 63 |

|

|

2.2. Предельные отклонения: |

|

|

|

а) диаметра наружной поверхности оправки под фрезу |

h7 |

|

|

б) диаметра наружной поверхности цапфы |

F8 |

|

|

в) диаметра отверстия поддерживающей втулки |

Н7 |

|

|

г) диаметра наружной поверхности поддерживающей втулки |

F8 |

|

|

2.3. Допуски на наружную резьбу оправки |

6g |

|

|

2.4. Допуск радиального биения: |

|

|

|

а) оправки относительно оси центровых отверстий, проверяемый на середине поверхности под фрезу, при длине ее цилиндрической части, мм |

|

|

|

до 315 мм |

0,015 |

|

|

» 400 мм |

0,020 |

|

|

» 500 мм |

0,025 |

|

|

» 630 мм |

0,030 |

|

|

» 800 мм |

0,035 |

|

|

» 1000 мм |

0,040 |

|

|

б) конической поверхности оправки относительно оси центровых отверстий, проверяемый на расстоянии 8 мм от основной плоскости конуса, мм |

0,012 |

|

|

в) поверхности цапфы относительно оси центровых отверстий, проверяемый на середине ее длины, мм |

0,010 |

|

|

2.5. Допуск радиального биения наружной поверхности поддерживающей втулки относительно поверхности отверстий при наружном диаметре втулки, мм: |

|

|

|

а) от 38 до 55 мм |

0,008 |

|

|

б) св. 55 до 71 мм |

0,010 |

|

|

в) св. 71 до 140 мм |

0,012 |

|

|

2.6. Допуск торцового биения опорной поверхности оправки относительно оси центровых отверстий, мм |

0,010 |

|

|

Выпуклость опорной поверхности |

Не допускается |

|

|

2.7. Допуск торцового биения поддерживающей втулки относительно поверхности отверстия и непараллельность торцов на длине, равной наружному диаметру, при наружном диаметре втулки, мм: |

|

|

|

а) от 38 до 55 мм |

0,004 |

|

|

б) св. 55 до 71 мм |

0,005 |

|

|

в) св. 71 до 140 мм |

0,006 |

|

|

Выпуклость опорных поверхностей |

Не допускается |

|

|

2.8. Допуск симметричности паза оправки под продольную шпонку относительно наружной поверхности под фрезу, мм |

0,2 |

|

|

2.9. Допуск параллельности шпоночного паза относительно наружной поверхности под фрезу не должен превышать на длине, мм |

|

|

|

а) 100 мм |

0,05 |

|

|

б) 300 мм |

0,10 |

|

|

2.10. Шероховатость наружных поверхностей оправки под фрезу и цапфы, наружной поверхности и поверхности отверстия поддерживающей втулки, поверхностей опорных торцов оправки и втулки |

Rа ≤ 0,63 мкм |

|

|

3. Оправки для фрез к зубофрезерным станкам |

3.1. Твердость HRCэ: |

|

|

а) оправки |

55,5... 61 |

|

|

конической части оправки |

53,5... 57 |

|

|

б) опорной втулки |

59... 63 |

|

|

в) шайбы |

45,5... 51,5 |

|

|

3.2. Предельные отклонения |

|

|

|

: а) диаметра наружной поверхности оправки под фрезу |

h6 |

|

|

б) диаметра отверстия опорной втулки |

Н6 |

|

|

в) диаметра наружной поверхности опорной втулки |

h6 |

|

|

г) диаметра отверстия шайбы |

D9 |

|

|

3.3. Допуски на наружную резьбу оправки |

6g |

|

|

3.4. Допуск радиального биения наружной поверхности оправки под фрезу относительно поверхностей конического хвостовика и под опорную втулку: |

|

|

|

а) для оправок нормальной точности, мм |

0,010 |

|

|

б) для оправок повышенной точности, мм |

0,005 |

|

|

3.5. Допуск радиального биения наружной поверхности опорной втулки относительно поверхности отверстия, при диаметре отверстия, мм: |

|

|

|

а) от 12 до 27 мм |

0,005 |

|

|

б) св. 27 до 50 мм |

0,006 |

|

|

в) св. 50 до 100 мм |

0,008 |

|

|

3.6. Допуск торцового биения опорной поверхности оправки относительно конической поверхности хвостовика, мм: |

|

|

|

а) для оправок нормальной точности |

0,005 |

|

|

б) для оправок повышенной точности |

0,003 |

|

|

Выпуклость опорных поверхностей |

Не допускается |

|

|

3.7. Допуск торцового биения опорной втулки относительно поверхности отверстия и непараллельность торцов на длине, равной наружному диаметру, при диаметре отверстия, мм |

|

|

|

а) от 12 до 27 мм |

0,003 |

|

|

б) св. 27 до 50 мм |

0,004 |

|

|

в) св. 50 до 100 мм |

0,005 |

|

|

Выпуклость опорных поверхностей |

Не допускается |

|

|

3.8. Допуск симметричности паза оправки под продольную шпонку относительно наружной поверхности под фрезу, мм |

0,1 |

|

|

3.9. Допуск параллельности |

0,03 |

|

|

а) паза оправки под продольную шпонку относительно наружной поверхности под фрезу, мм: |

||

|

на длине 100 мм |

||

|

на длине 300 мм |

0,05 |

|

|

б) торцов шайбы, мм |

0,005 |

|

|

3.10. Шероховатость: |

|

|

|

а) наружных поверхностей оправки под фрезу и опорную втулку, поверхностей опорных торцов оправки и втулки, наружной поверхности и поверхности отверстия втулки |

Rа ≤ 0,32 мкм |

|

|

б) поверхности отверстия и торцов шайбы |

Rа ≤ 0,63 мкм |

|

|

4. Промежуточные кольца к оправкам для фрез |

4.1. Материал колец толщиной от 0,05 до 1 мм - лента стальная пружинная термообработанная первой прочности (1П), повышенной точности по толщине (В), холоднокатаная с обрезными кромками, светлая (светлокаленая нагартованная) по ГОСТ 2614 из стали марок У7А, У8А, У9А, У10А и У12А - по ГОСТ 1435 |

|

|

Шероховатость поверхности |

Rа ≤ 0,63 мкм |

|

|

4.2. Твердость колец толщиной свыше 1 мм |

55,5... 61 |

|

|

4.3. Предельные отклонения: |

|

|

|

а) диаметра отверстия кольца |

D11 |

|

|

б) толщины колец св. 1 мм |

F9 |

|

|

4.4. Допуск параллельности торцов колец, при диаметре отверстия, мм |

|

|

|

а) 13 мм |

0,003 |

|

|

б) св. 13 до 40 мм |

0,004 |

|

|

в) св. 40 до 80 мм |

0,005 |

|

|

г) св. 80 до 100 мм |

0,006 |

|

|

4.5. Шероховатость поверхности торцов колец толщиной св. 1 мм |

Rа ≤ 0,63 мкм |

|

|

5. Оправки для насадных зенкеров и разверток |

5.1. Твердость HRCэ: |

|

|

а) оправки |

51,5... 56,5 |

|

|

конической части хвостовика |

41,5... 46,5 |

|

|

б) поводка |

36,5... 41,5 |

|

|

5.2. Сопряжение отверстия поводка с оправкой |

H7 / h7 |

|

|

|

|

|

|

5.3. Допуск радиального биения конической поверхности оправки 1 : 30 относительно конической поверхности хвостовика, при диаметре конической поверхности 1 : 30, мм: |

||

|

а) от 13 до 22 мм |

0,010 |

|

|

б) св. 22 мм |

0,015 |

|

|

5.4. Шероховатость посадочной поверхности оправки под поводок и поверхности отверстия поводка |

Rа ≤ 1,25 мкм |

|

|

6. Качающиеся оправки для насадных разверток |

6.1. Твердость HRCэ: |

|

|

а) оправки |

51,5... 56,5 |

|

|

б) конической части хвостовика |

41,5... 46,5 |

|

|

в) поводка |

36,5... 41,5 |

|

|

6.2. Угловое смещение оправки относительно оси хвостовика, мм |

0,05 - 0,20 |

|

|

6.3. Допуск соосности конических поверхностей 1 : 30 и хвостовика, мм |

0,02 |

|

|

7. Оправки для зенковок при обратной подрезке |

7.1. Твердость HRCэ части под зенковку; |

57...61 |

|

остальной части |

41,5... 46,5 |

|

|

7.2. Предельные отклонения: |

|

|

|

а) диаметра наружной поверхности под зенковку |

F8 |

|

|

б) диаметра направляющей поверхности |

F9 |

|

|

7.3. Допуск радиального биения наружной направляющей поверхности оправки и поверхности под зенковку относительно конической поверхности хвостовика при диаметре оправки, мм: |

|

|

|

а) 8 мм |

0,02 |

|

|

б) св. 8 до 13 мм |

0,03 |

|

|

в) св. 13 до 22 мм |

0,04 |

|

|

г) св. 22 до 50 мм |

0,05 |

|

|

7.4. Допуск симметричности плоскостей замка относительно наружной поверхности оправки под зенковку, мм |

0,05 |

|

|

7.5. Шероховатость: |

|

|

|

а) наружной поверхности под зенковку |

Rа ≤ 0,63 мкм |

|

|

б) наружной направляющей поверхности |

Rа ≤ 1,25 мкм |

|

|

8. Оправки к насадным зенковкам со сменными направляющими цапфами |

8.1. Твердость HRCэ: |

|

|

а) оправки |

41,5... 46,5 |

|

|

б) цапфы |

56,5... 61 |

|

|

8.2. Предельные отклонения: |

|

|

|

а) поверхности цапфы под зенковку |

h7 |

|

|

б) направляющей поверхности цапфы |

D9 |

|

|

8.3. Допуск радиального биения поверхности цапфы под зенковку относительно конической поверхности хвостовика оправки, мм |

0,03 |

|

|

8.4. Допуск торцового биения опорной поверхности оправки относительно поверхности цапфы под зенковку, мм |

0,02 |

|

|

8.5. Шероховатость направляющей поверхности цапфы и поверхности цапфы под зенковку |

Rа ≤ 1,25 |

|

|

9. Расточные консольные борштанги |

9.1. Твердость HRCэ |

41,5... 46,5 |

|

9.2. Длина консольной борштанги (до конического хвостовика) не должна превышать: |

|

|

|

а) пяти ее диаметров для координатно-расточных станков |

|

|

|

б) десяти ее диаметров для расточных станков |

|

|

|

9.3. Пазы под резцы должны быть выполнены под углом 90º к оси борштанги для растачивания сквозных отверстий или под углом 60º и 45º для растачивания глухих отверстий |

|

|

|

10. Расточные борштанги под пластинчатый инструмент |

10.1. Твердость HRCэ: |

|

|

борштанги |

51,5... 56,5 |

|

|

конической части хвостовика |

41,5... 46,5 |

|

|

Окна, резьбу и отверстия от термической обработки предохранить |

|

|

|

10.2. Предельные отклонения: |

|

|

|

а) диаметра наружной направляющей поверхности |

F8 |

|

|

б) длины паза для плавающих разверток, расточных и подрезных пластин |

Н7 |

|

|

в) длины паза для расточных и подрезных пластин (крепление эксцентриком) |

Н8 |

|

|

г) длины паза для расточных и подрезных пластин (крепление винтом с конусом) |

Н12 |

|

|

д) ширины паза |

Н8 |

|

|

е) диаметра цилиндрического отверстия под винт с конусом |

Н7 |

|

|

10.3. Допуск радиального биения наружной поверхности консольной борштанги под пластинчатый инструмент относительно конической при диаметре борштанги, мм: |

|

|

|

от 25 до 50 мм |

0,015 |

|

|

св. 50 до 100 мм |

0,020 |

|

|

св. 100 до 180 мм |

0,030 |

|

|

10.4. Допуск радиального биения наружной поверхности двухопорной борштанги относительно центров при длине борштанги, мм |

|

|

|

до 2000 мм |

0,015 |

|

|

св. 2000 мм |

0,020 |

|

|

10.5. Допуск параллельности боковых поверхностей паза вдоль продольной оси борштанги на длине 100 мм, мм |

0,03 |

|

|

10.6. Допуск перпендикулярности: |

|

|

|

а) опорной плоскости паза относительно оси борштанги на длине 100 мм, мм |

0,03 |

|

|

б) оси отверстия под винт с конусом относительно оси борштанги на длине 100 мм, мм |

0,05 |

|

|

10.7. Допуск соосности гладкого отверстия под винт с конусом относительно среднего диаметра резьбы, мм |

0,03 |

|

|

10.8. Допуск симметричности паза и отверстия под винт относительно оси борштанги, мм |

0,03 |

|

|

10.9. Шероховатость: |

|

|

|

а) наружной центрирующей поверхности борштанги и поверхности отверстия под винт с конусом |

Rа ≤ 0,63 мкм |

|

|

б) поверхности паза |

Rа ≤ 1,25 мкм |

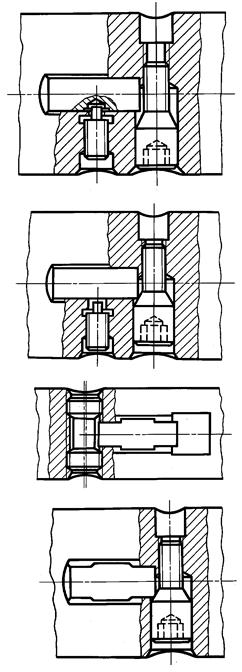

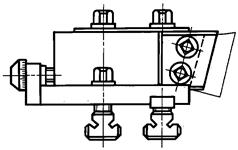

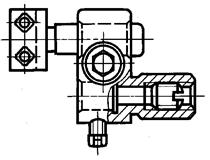

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ВСПОМОГАТЕЛЬНОМУ ИНСТРУМЕНТУ, ЗАКРЕПЛЯЕМОМУ НА СУППОРТЕ

3.1. Державки

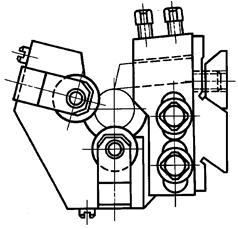

4. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ВСПОМОГАТЕЛЬНОМУ ИНСТРУМЕНТУ, ЗАКРЕПЛЯЕМОМУ В РЕВОЛЬВЕРНОЙ ГОЛОВКЕ ИЛИ СТОЙКЕ

4.1. Люнеты

|

Наименование показателей |

Норма |

|

|

1. Люнеты призматические к державкам токарно-револьверных автоматов |

1.1. Твердость HRCэ: |

|

|

а) корпуса |

36,5... 41,5 |

|

|

б) призмы |

59... 63 |

|

|

1.2. Предельные отклонения диаметра хвостовика корпуса |

h8 |

|

|

1.3. Допуск параллельности опорной плоскости паза под призмы относительно оси корпуса, мм |

0,02 |

|

|

1.4. Допуск перпендикулярности опорной плоскости корпуса относительно его хвостовика, мм |

0,01 |

|

|

1.5. Шероховатость: |

|

|

|

а) рабочей поверхности призмы |

Rа ≤ 1,25 мкм |

|

|

б) поверхности хвостовика, опорной плоскости корпуса и опорной плоскости паза под призму |

Rа ≤ 2,5 мкм |

4.2. Втулки

|

Наименование показателей |

Норма |

|

|

1. Переходные втулки с внутренним конусом Морзе к токарно-карусельным и револьверным станкам |

1.1. Твердость втулки HRCэ: |

41,5... 46,5 |

|

1.2. Предельные отклонения расстояния между лысками |

h11 |

|

|

1.3. Допуск радиального биения внутренней конической поверхности относительно наружной поверхности, сопрягаемой с револьверной головкой: |

|

|

|

а) для коротких втулок, мм |

0,02 |

|

|

б) для длинных втулок, мм |

0,03 |

|

|

1.4. Допуск симметричности: |

|

|

|

а) плоскостей лысок относительно наружной поверхности, сопрягаемой с револьверной головкой, мм |

0,05 |

|

|

б) паза под поводковый штифт относительно наружной поверхности, сопрягаемой с револьверной головкой, мм |

0,1 |

|

|

1.5. Шероховатость поверхностей лысок |

Rа ≤ 2,5 мкм |

|

|

2. Зажимные втулки для инструмента с цилиндрическим хвостовиком к державкам и револьверным головкам |

2.1. Твердость корпуса HRCэ |

46,5... 51,5 |

|

2.2. Предельные отклонения: |

|

|

|

а) диаметра наружной поверхности |

h7 |

|

|

б) диаметра отверстия: |

|

|

|

цельных втулок |

Н7 |

|

|

разрезных втулок |

Н8 |

|

|

2.3. Допуск радиального биения поверхности концентричного отверстия относительно наружной поверхности, мм |

0,02 |

|

|

2.4. Шероховатость поверхностей: |

|

|

|

а) наружной |

Rа ≤ 0,63 мкм |

|

|

б) отверстия |

Rа ≤ 1,25 мкм |

4.3. Патроны

|

Наименование показателей |

Норма |

|||

|

1. Сверлильные цанговые патроны к токарно-револьверным автоматам |

1.1. Твердость HRC3: |

|

||

|

а) корпуса и шестерни |

41,5... 46,5 |

|||

|

б) шпинделя |

51,5... 56,5 |

|||

|

1.2. Предельные отклонения диаметра отверстия в шпинделе под цангу |

Н7 |

|||

|

1.3. Допуск радиального биения внутренней конической поверхности и поверхности отверстия шпинделя под цангу относительно наружной поверхности корпуса, сопрягаемой с револьверной головкой, мм |

0,04 |

|||

|

1.4. Шероховатость поверхностей цилиндрического и конического отверстий под цангу |

Ra ≤ 1,25 мкм |

|||

|

1.5. Технические требования к цанге |

||||

|

2. Сверлильные цанговые патроны к токарным многошпиндельным автоматам и токарно-револьверным станкам |

2.1. Твердость корпуса |

51,5... 56,5 |

||

|

2.2. Предельные отклонения диаметра отверстия корпуса под цангу |

Н7 |

|||

|

2.3. Допуск радиального биения внутренней конической поверхности и поверхности отверстия в корпусе под цангу относительно поверхности хвостовика корпуса, мм |

0,02 |

|||

|

2.4. Шероховатость поверхностей цилиндрического и конического отверстий под цангу |

Ra ≤ 1,25 мкм |

|||

|

2.5. Технические требования к цанге |

||||

|

3. Качающиеся патроны для разверток к токарно-револьверным автоматам |

3.1. Твердость корпуса и хвостовика |

41,5... 46,5 |

||

|

3.2. Предельные отклонения диаметра отверстия корпуса под зажимную втулку |

Н7 |

|||

|

3.3. Угловое смещение корпуса относительно оси хвостовика, в пределах, мм |

0,05 - 0,20 |

|||

|

3.4. Шероховатость поверхности отверстия корпуса под зажимную втулку |

Ra ≤ 1,25 мкм |

|||

|

4. Плавающие патроны для разверток к токарно-револьверным станкам и токарно-револьверным автоматам |

4.1. Твердость корпуса и хвостовика |

57... 61 |

||

|

4.2. Предельные отклонения диаметра отверстия корпуса под хвостовик развертки |

Н7 |

|||

|

4.3. Допуск соосности отверстия под хвостовик развертки и хвостовика патрона, мм |

0,02 |

|||

|

4.4. Шероховатость поверхности отверстия под хвостовик развертки |

Ra ≤ 1,25 мкм |

|||

|

5. Патроны устанавливаемые цанговые или с зажимными втулками к токарно-револьверным станкам и токарно-револьверным автоматам |

5.1. Твердость корпуса и хвостовика |

41,5... 46,5 |

||

|

5.2. Предельные отклонения диаметра отверстия корпуса под цангу или зажимную втулку |

Н7 |

|||

|

5.3. Допуск радиального биения конической поверхности и поверхности отверстия корпуса под цангу или зажимную втулку относительно поверхности хвостовика, мм |

0,02 |

|||

|

5.4. Шероховатость поверхностей цилиндрического и конического отверстий под цангу и отверстия под зажимную втулку |

Rа ≤ 1,25 мкм |

|||

|

5.5. Технические требования к цанге |

||||

|

6. Патроны с зажимными втулками для инструмента с цилиндрическим хвостовиком к токарно-револьверным станкам и токарно-револьверным автоматам |

6.1. Твердость корпуса HRCэ |

41,5... 46,5 |

||

|

6.2. Предельные отклонения диаметра отверстия корпуса под зажимную втулку |

Н7 |

|||

|

6.3. Допуск радиального биения поверхности отверстия под втулку относительно наружной поверхности хвостовика корпуса, мм |

0,02 |

|||

|

6.4. Шероховатость поверхности отверстия под втулку |

Rа ≤ 1,25 мкм |

|||

|

7. Поводковые патроны для качающихся оправок к токарно-револьверным станкам |

7.1. Твердость HRCэ: |

|

||

|

а) корпуса |

41,5... 46,5 |

|||

|

б) оправок |

51,5... 56,5 |

|||

|

7.2. Предельные отклонения диаметра отверстия под зажимную втулку в оправках для разверток с цилиндрическим хвостовиком |

Н7 |

|||

|

7.3. Угловое смещение оправок относительно оси корпуса, в пределах, мм |

0,05 - 0,20 |

|||

|

7.4. Допуск симметричности опорных плоскостей паза корпуса под поводок оправки относительно оси корпуса, мм |

0,2 |

|||

|

7.5. Шероховатость поверхности отверстия под зажимную втулку |

Rа ≤ 1,25 мкм |

|||

|

8. Патроны для метчиков к токарно-револьверным станкам |

8.1. Твердость корпуса, втулки и хвостовика |

36,5... 41,5 |

||

|

8.2. Предельные отклонения диаметра отверстия втулки под метчик |

Н8 |

|||

|

8.3. Допуск радиального биения поверхности отверстия втулки под метчик относительно поверхности хвостовика, мм |

0,05 |

|||

|

8.4. Допуск соосности квадратного и цилиндрического отверстий втулки под метчик не должен превышать допуска на изготовление квадрата |

|

|||

|

8.5. Шероховатость поверхности отверстия втулки под метчик |

Rа ≤ 1,25 мкм |

|||

|

9. Выдвижные патроны для метчиков к токарно-револьверным автоматам |

9.1. Твердость корпуса и хвостовика |

36,5... 41,5 |

||

|

9.2. Предельные отклонения диаметра отверстия в корпусе под зажимную втулку |

Н7 |

|||

|

9.3. Допуск радиального биения поверхности отверстия корпуса под зажимную втулку относительно поверхности хвостовика, мм |

0,04 |

|||

|

9.4. Шероховатость поверхности отверстия под зажимную втулку |

Rа ≤ 1,25 мкм |

|||

|

10. Патроны для плашек к токарно-револьверным станкам |

10.1. Твердость втулки и корпуса HRCэ |

36,5... 41,5 |

||

|

10.2. Предельные отклонения диаметра отверстия втулки под плашку |

Н8 |

|||

|

10.3. Допуск радиального биения поверхности отверстия под плашку относительно поверхности хвостовика, мм |

0,05 |

|||

|

10.4. Шероховатость поверхности отверстия под плашку |

Rа ≤ 1,25 мкм |

|||

|

11. Выдвижные патроны для плашек к токарно-револьверным автоматам |

11.1. Твердость втулки, корпуса и хвостовика |

36,5... 41,5 |

||

|

11.2. Предельные отклонения диаметра отверстия втулки под плашку |

Н8 |

|||

|

11.3. Допуск радиального биения поверхности отверстия под плашку относительно поверхности хвостовика, мм |

0,04 |

|||

|

11.4. Шероховатость поверхности отверстия под плашку |

Rа ≤ 1,25 мкм |

|||

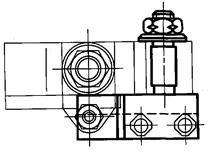

4.3. Державки

|

Наименование показателей |

Норма |

||||

|

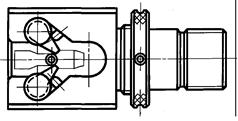

1. Державки для накатки к токарно-револьверным станкам |

1.1. Твердость втулки HRCэ: |

|

|||

|

а) корпуса и роликодержателя |

36,5... 41,5 |

||||

|

б) оси под ролик |

57... 61 |

||||

|

1.2. Предельные отклонения: |

|

||||

|

а) диаметра оси под ролик |

h8 |

||||

|

б) ширины паза под ролик |

Н11 |

||||

|

1.3. Шероховатость рабочей поверхности оси под ролик |

Rа ≤ 0,63 мкм |

||||

|

2. Державки для стержневых и отрезных пластинчатых резцов к токарно-револьверным станкам |

2.1. Твердость корпуса HRCэ |

36,5... 41,5 |

|||

|

2.2. Шероховатость поверхностей паза типа «ласточкин хвост» |

Rа ≤ 2,5 мкм |

||||

|

3. Державки люнетные для стержневых резцов к токарно-револьверным станкам |

3.1. Твердость HRCэ: |

|

|||

|

а) корпуса и роликодержателя |

36,5... 41,5 |

||||

|

б) оси под ролик |

57... 61 |

||||

|

в) ролика |

59... 63 |

||||

|

3.2. Допуск радиального биения наружной поверхности ролика относительно его оси, мм |

0,01 |

||||

|

3.3. Шероховатость рабочей поверхности ролика |

Rа ≤ 1,25 мкм |

||||

|

4. Державки для стержневых резцов и сверл к токарно-револьверным станкам и токарно-револьверным автоматам |

4.1. Твердость корпуса HRCэ |

36,5... 41,5 |

|||

|

4.2. Предельные отклонения диаметра отверстия под зажимную втулку |

Н7 |

||||

|

4.3. Допуск радиального биения поверхности отверстия под зажимную втулку относительно поверхности хвостовика, мм |

0,02 |

||||

|

4.4. Шероховатость поверхности отверстия под зажимную втулку |

Rа ≤ 1,25 мкм |

||||

|

5. Комбинированные державки для резцов и сверл к токарно-револьверным автоматам |

5.1. Твердость корпуса и державки-вставки HRCэ |

36,5... 41,5 |

|||

|

5.2. Предельные отклонения диаметра отверстия под зажимную втулку |

Н7 |

||||

|

5.3. Допуск радиального биения поверхности отверстия под зажимную втулку относительно поверхности хвостовика, мм |

0,02 |

||||

|

5.4. Шероховатость поверхности отверстия под зажимную втулку |

Rа ≤ 1,25 мкм |

||||

|

6. Устанавливаемые державки для резцов и сверл к токарно-револьверным автоматам |

6.1. Технические требования к державке |

п. 5 табл. 10 |

|||

|

7. Качающиеся копирные державки для обтачивания с тангенциальной установкой резца к токарно-револьверным автоматам

|

7.1. Твердость корпуса и резцедержателя HRCэ |

36,5... 41,5 |

|||

|

7.2. Предельные отклонения диаметра отверстия под зажимную втулку |

Н7 |

||||

|

7.3. Допуск радиального биения поверхности отверстия под зажимную втулку относительно поверхности хвостовика, мм |

0,02 |

||||

|

7.4. Шероховатость поверхности отверстия под зажимную втулку |

Rа ≤ 1,25 мкм |

||||

|

8. Качающиеся копирные расточные державки к токарно-револьверным автоматам |

8.1. Твердость корпуса и резцедержателя HRCэ |

36,5... 41,5 |

|||

|

8.2. Предельные отклонения диаметра отверстия под зажимную втулку |

Н7 |

||||

|

8.3. Шероховатость поверхности отверстия под зажимную втулку |

Rа ≤ 1,25 мкм |

||||

|

9. Однорезцовые державки с направляющими втулками к токарно-револьверным автоматам |

9.1. Твердость корпуса HRCэ |

36,5... 41,5 |

|||

|

9.2. Предельные отклонения диаметров отверстий под направляющие втулки |

Н7 |

||||

|

9.3. Допуск радиального биения поверхностей отверстий под направляющие втулки относительно поверхности хвостовика, мм |

0,02 |

||||

|

9.4. Шероховатость поверхностей отверстий под направляющие втулки |

Rа ≤ 1,25 мкм |

||||

|

10. Многорезцовые державки под поводковый штифт или с поводком к токарно-карусельным станкам |

10.1. Твердость HRCэ: |

|

|||

|

а) корпуса |

36,5... 41,5 |

||||

|

б) штыря |

57...61 |

||||

|

10.2. Предельные отклонения размера поводка |

h11 |

||||

|

10.3. Допуск параллельности общей прилегающей плоскости рабочих поверхностей штырей относительно оси хвостовика, мм |

0,20 |

||||

|

10.4. Допуск симметричности: |

|

||||

|

а) паза под поводковый штифт относительно хвостовика, мм |

0,10 |

||||

|

б) плоскостей поводка относительно хвостовика, мм |

0,05 |

||||

|

10.5. Шероховатость поверхности поводка |

Rа ≤ 2,5 мкм |

||||

|

11. Расточные державки под поводковый штифт или с лысками к токарно-карусельным станкам |

11.1. Твердость корпуса HRCэ |

36,5... 41,5 |

|||

|

11.2. Предельные отклонения расстояния между лысками |

h11 |

||||

|

11.3. Допуск симметричности: |

|

||||

|

а) паза под поводковый штифт относительно хвостовика, мм |

0,10 |

||||

|

б) плоскостей лысок относительно хвостовика, мм |

0,05 |

||||

|

11.4. Шероховатость поверхности лысок |

Rа ≤ 2,5 мкм |

||||

|

12. Державки для круглых резцов к токарно-револьверным станкам |

12.1. Твердость HRCэ: |

|

|||

|

а) корпуса и кольца |

36,5... 41,5 |

||||

|

б) регулятора |

51,5... 56,5 |

||||

|

в) оси |

41,5... 46,5 |

||||

|

12.2. Предельные отклонения диаметра оси под резец |

h7 |

||||

|

12.3. Допуск перпендикулярности опорного торца кольца, сопрягаемого с резцом, относительно поверхности корпуса, сопрягаемой с револьверной головкой, мм |

0,01 |

||||

|

12.4. Шероховатость: |

|

||||

|

а) рабочей поверхности оси |

Rа ≤ 0,63 мкм |

||||

|

б) поверхности опорной плоскости кольца |

Rа ≤ 1,25 мкм |

||||

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировку следует производить в соответствии с требованиями стандартов на соответствующие вспомогательные инструменты.

Знаки маркировки должны быть ровными, четкими, не нарушающими качества поверхности.

5.2. Инструмент должен подвергаться консервации по ГОСТ 9.014.

5.3. Инструмент должен быть упакован в оберточную (ГОСТ 8273) или мешочную бумагу (ГОСТ 2228).

Однотипный инструмент должен быть упакован в пачки. Пачки должны содержать одинаковое количество инструмента.

На поверхности пачки должна быть наклеена этикетка, содержащая:

а) наименование инструмента;

б) обозначение стандарта;

в) основные параметры инструмента;

г) количество инструмента в пачке;

д) дату упаковки;

е) товарный знак предприятия-изготовителя;

ж) штамп ОТК.

5.4. Для транспортировки инструмента применяются дощатые ящики типов I, II, III по ГОСТ 2991.

Инструмент, масса которого превышает 200 кг, упаковывают в дощатые ящики типа I по ГОСТ 2991.

5.5. Внутренние стенки ящиков должны быть выложены влагонепроницаемой бумагой по ГОСТ 8828.

В случае длительного хранения инструмента или транспортирования в районы Крайнего Севера, приморские и южные районы страны внутренние стенки ящиков дополнительно выкладывают полиэтиленовой пленкой по ГОСТ 10354, заклеенной в местах соединения липкой полиэтиленовой лентой. Толщина полиэтиленовой пленки должна быть не менее 150 мкм.

5.6. Упакованный инструмент должен быть уложен в ящики плотно без промежутков для исключения возможности перемещения его внутри ящика.

5.7. В каждый ящик должен быть вложен упаковочный лист с перечнем наименований и количества упакованного инструмента.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов

Совета Министров СССР от 08.09.71 № 1552

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

Обозначение НТД,

на |

Номер пункта |

|

5. ИЗДАНИЕ с Изменениями № 2, 3, утвержденными в ноябре 1975 г., декабре 1988 г. (ИУС 11-75, 3-89)

СОДЕРЖАНИЕ