ГОСТ 16818-85

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ФОРМА ПЕСЧАНАЯ ДЛЯ ПОЛУЧЕНИЯ

ЗАГОТОВОК ОБРАЗЦОВ ДЛЯ ИСПЫТАНИЯ

МЕХАНИЧЕСКИХ СВОЙСТВ СЕРОГО

ЧУГУНА С ПЛАСТИНЧАТЫМ ГРАФИТОМ

РАЗМЕРЫ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Москва

Стандартинформ

2007

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Размеры и технические требования Sandform for manufacturing of

sample billets for |

ГОСТ Взамен |

Постановлением Государственного комитета СССР по стандартам от 12 декабря 1985 г. № 3944 дата введения установлена

1. Настоящий стандарт распространяется на песчаную форму для получения заготовок образцов для испытания механических свойств серого чугуна с пластинчатым графитом по ГОСТ 1412-85.

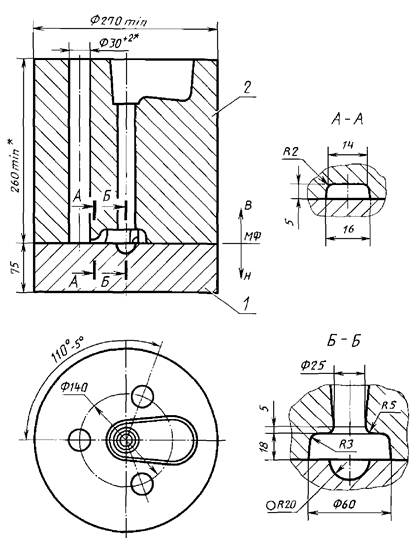

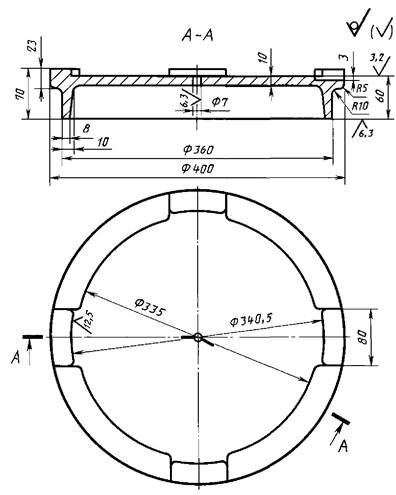

2. Размеры песчаной формы для получения заготовок образцов должны соответствовать указанным на чертеже.

3. Для изготовления песчаной формы использовать формовочные или стержневые смеси со следующими физико-механическими свойствами:

газопроницаемость в сыром состоянии - не менее 1,33×10-5 м4/кгс;

предел прочности на сжатие sс в сыром состоянии - не менее 0,05 МПа.

4. Форма должна изготавливаться в опоках или стержнях любым способом. При этом степень уплотнения смеси должна обеспечивать отсутствие дефектов в форме и заготовках образцов.

5. Поверхности моделей и стержневых ящиков перед изготовлением формы должны быть защищены разделительными составами (припылами) от прилипания к ним формовочной или стержневой смесей.

6. Изготовленная форма должна быть высушена или отверждена на всю глубину любым способом; остаточная влажность не должна превышать 0,5 %.

7. Сухая форма должна быть окрашена противопригарным покрытием, применяемым при производстве чугунных отливок, предпочтительнее самовысыхающей краской. Время выдержки после окраски до заливки формы - не менее 0,5 ч.

8. Продолжительность хранения собранной формы до заливки жидким чугуном - не более 24 ч.

9. Форма перед заливкой должна иметь температуру от 15 °С до 35 °С.

10. Форму заливать одновременно с партией отливок жидким чугуном одной плавки, по возможности в середине разливки плавки. Температура заливаемого в форму жидкого чугуна должна соответствовать температуре расплава при заливке форм для получения отливок.

11. Метод получения заготовок образцов (проб) и методы испытаний механических свойств образцов по ГОСТ 24648-90, ГОСТ 27208-87, ГОСТ 9012-59.

12. Конструкция и размеры модельного комплекта и опок для получения песчаной формы приведены в приложении.

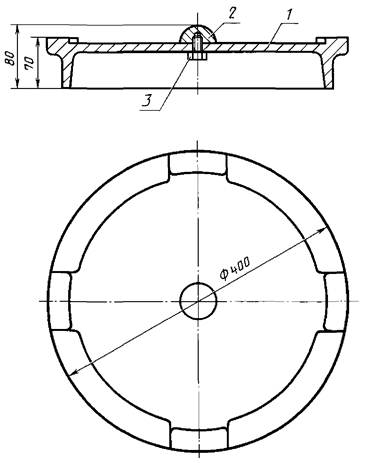

* Размеры заготовок образцов (проб) - по ГОСТ 24648-90.

1 - нижняя полуформа; 2 - верхняя полуформа

Примечание. Допускается изготовление форм по наружному контуру прямоугольной конфигурации.

ПРИЛОЖЕНИЕ

Рекомендуемое

КОНСТРУКЦИЯ И РАЗМЕРЫ МОДЕЛЬНОГО КОМПЛЕКТА И ОПОК ДЛЯ ПОЛУЧЕНИЯ ПЕСЧАНОЙ ФОРМЫ

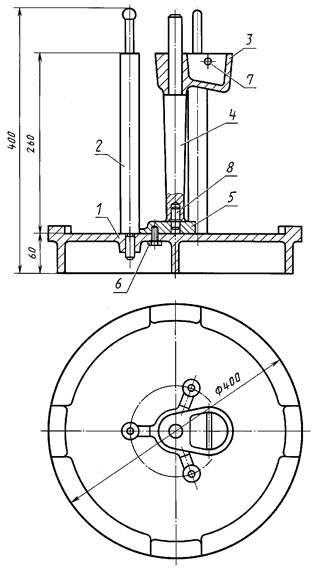

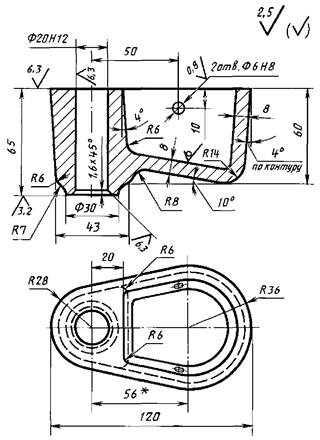

1. Конструкция и размеры элементов модельного комплекта для верхней полуформы указаны на черт. 1 - 6.

Размеры для справок.

Масса - 8,3 кг

1 - плита (1 шт.); 2 - модель заготовки образца (3 шт.); 3 - модель литниковой чаши (1 шт.); 4 - модель стояка (1 шт.); 5 - модель литникового хода (1 шт.); 6 - болт М6´20.58 по ГОСТ 7798-70 (3 шт.); 7 - штифт 6h 8´80 по ГОСТ 3128-70 (1 шт.); 8 - установочный палец 7030-0906 по ГОСТ 12209-66 (1 шт.)

Плита (поз. 1)

Масса - 5,6 кг

Модель заготовки образца (поз. 2)

Масса - 0,67 кг

Модель литниковой чаши (поз. 3)

Масса - 0,5 кг

* Размер для справок.

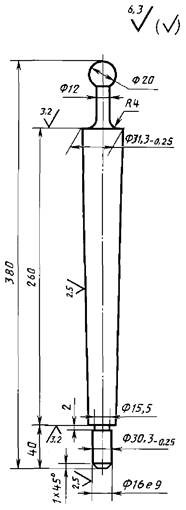

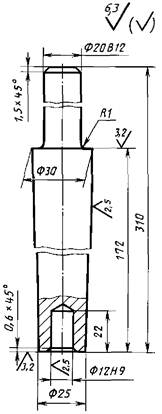

Модель стояка (поз. 4)

Масса - 0,40 кг

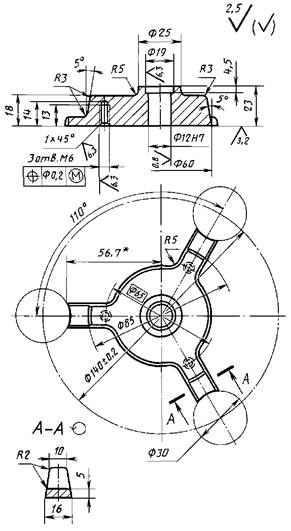

Модель литникового хода (поз. 5)

Масса - 0,18 кг

* Размер для справок.

2. Конструкция и размеры элементов модельного комплекта для нижней полуформы указаны на черт. 7 - 9.

Размеры для справок.

Масса - 5,56 кг

1 - плита (1 шт.); 2 - модель зумпфа (1 шт.); 3 - болт М6´20.58 по ГОСТ 7798-70 (1 шт.)

Плита (поз. 1)

Масса - 5,5 кг

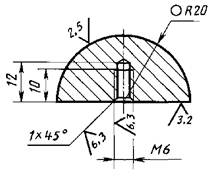

Модель зумпфа (поз. 2)

Масса - 0,06 кг

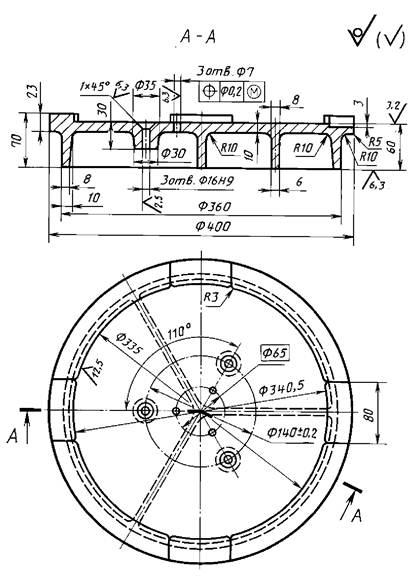

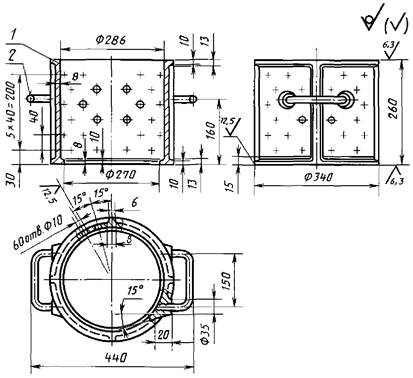

3. Конструкция и размеры верхней опоки указаны на черт. 10.

Масса - 22,6 кг

1 - опока (1 шт.); 2 - скоба (заготовка) 0298-0501 по ГОСТ 15021-69 (2 шт.)

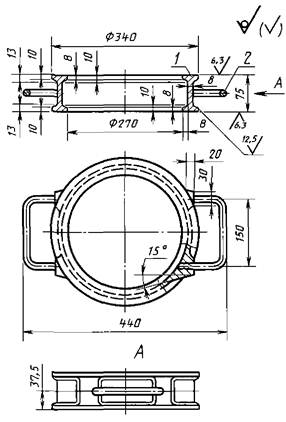

4. Конструкция и размеры нижней опоки указаны на черт. 11.

Масса - 8,2 кг

1 - опока (1 шт.); 2 - скоба (заготовка) 0298-0531 по ГОСТ 15021-69 (2 шт.)

5. Плиты, модели образца, литниковой чаши, стояка, литникового хода и зумпфа следует изготовлять из алюминиевых сплавов марок Ал4В, Ал9В, Ал17В по ГОСТ 1583-93. Опоки - из чугуна марки не ниже СЧ15 по ГОСТ 1412-85.

Возможно изготовление литых опок из стали марок 15Л-1, 20Л-1, 25Л-1, 30Л-1, 35Л-1, 40Л-1, 45Л-1 по ГОСТ 977-88, из алюминиевых сплавов марок Ал4В, Ал10В, Ал14В, а также сварных опок из листовой горячекатаной стали по ГОСТ 19903-74, марки Ст3 по ГОСТ 14637-89.

6. Неуказанные предельные отклонения

размеров плиты, модели образца, литниковой чаши, стояка, литникового хода и

зумпфа: Н14, h14, ![]() , размеров опок: Н16, h16,

, размеров опок: Н16, h16, ![]() .

.

7. Резьба - по ГОСТ 24705-2004, поле допуска 7Н - по ГОСТ 16093-2004.

8. Допуск параллельности плоскости разъема и набивки опок - не более 0,2 мм на длине 500 мм.

9. Неуказанные радиусы в опоках - 10 мм.

10. Поверхность опок должна быть очищена от формовочной смеси. Заливы, заусенцы, литники и другие неровности должны быть удалены и защищены.

11. Скобы, залитые в опоках, должны обеспечивать надежное соединение с основным металлом на всей длине их заделки.