ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АППАРАТЫ ПУСКОРЕГУЛИРУЮЩИЕ

ДЛЯ РАЗРЯДНЫХ ЛАМП

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

ГОСТ 16809-88

(СТ СЭВ 6234-88)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

МОСКВА

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

АППАРАТЫ

ПУСКОРЕГУЛИРУЮЩИЕ Общие технические требования Starling

equipment for discharge lamps. |

ГОСТ (CT СЭВ 6234-88) |

Срок действия с 01.01.90

до 01.01.95

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на пускорегулирующие аппараты (в дальнейшем аппараты), предназначенные для обеспечения ограничения и стабилизации тока разрядных ламп при включении их в сеть переменного тока с номинальным напряжением до 380 В включительно номинальной частоты 50 или 60 Гц, изготовляемые для нужд народного хозяйства и для экспорта.

Стандарт не распространяется на полупроводниковые аппараты, групповые аппараты, аппараты для ламп тлеющего разряда, стартеры и импульсные зажигающие устройства.

Виды климатического исполнения аппаратов: УХЛ и Т категории размещения 1, 2, 3 и 5; УХЛ и О категории размещения 4 и УХЛ3,5 по ГОСТ 15150-69.

Пояснения терминов, используемых в стандарте, приведены в приложении 1.

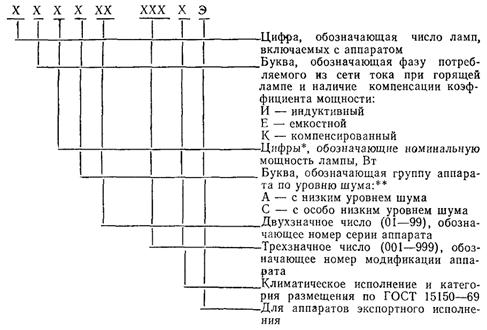

1. СХЕМА УСЛОВНЫХ ОБОЗНАЧЕНИЙ

1.1. Условные обозначения аппаратов должны соответствовать указанным.

Для люминесцентных ламп

* Для унифицированных аппаратов указывают значения номинальной мощности всех ламп, на работу с которыми рассчитан аппарат.

** Только для встраиваемых аппаратов.

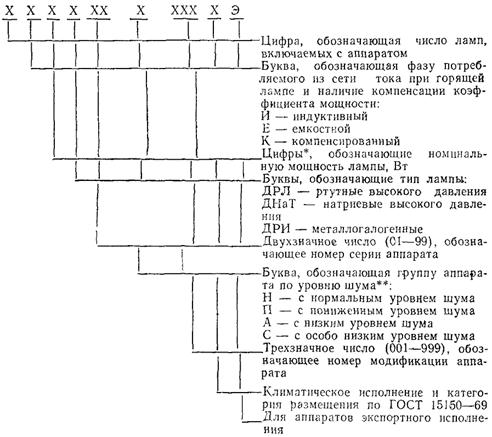

Для разрядных ламп высокого давления

* Для унифицированных аппаратов указывают значения номинальной мощности всех ламп, на работу с которыми рассчитан аппарат.

** Только для встраиваемых аппаратов номинальной мощностью до 1000 Вт.

Примечания:

1. Номер серии и модификации аппарата присваивается головной организацией по виду продукции.

2. Климатическое исполнение УХЛ4 допускается не указывать.

3. Для унифицированных аппаратов буква, обозначающая фазу потребляемого из сети тока, не указывается и заменяется знаком «X».

4. Буквы, обозначающие неоговоренные типы ламп, должны соответствовать принятым в нормативно-технической документации на лампы.

Примеры условных обозначений

Стартерный индуктивный встраиваемый аппарат для одной прямой люминесцентной лампы мощностью 40 Вт с низким уровнем шума, серии 01, модификации 010, климатического исполнения УХЛ4:

1И40А01-010 УХЛ4

Индуктивный аппарат независимого исполнения для лампы типа ДРИ мощностью 2000 Вт, серии 51, модификации 005, климатического исполнения УХЛ1:

1И2000ДРИ51-005 УХЛ1

Стартерный встраиваемый аппарат для одной люминесцентной лампы мощностью 7, 9 или 11 Вт с особо низким уровнем шума серии 01 модификации 012, климатического исполнения УХЛ4:

1И7/9/11С01-012 УХЛ4

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Аппараты должны изготовляться в соответствии с требованиями настоящего стандарта и технических условий на конкретные типы или группы аппаратов по конструкторской и технологической документации, утвержденной в установленном порядке.

2.2. Характеристики

2.2.1. Требования назначения

2.2.1.1. Аппараты должны изготовляться на номинальное напряжение до 380 В переменного тока номинальной частоты 50 или 60 Гц и работать при отклонениях напряжения сети ±10 % от номинального.

Конкретные значения номинального напряжения и частоты должны быть указаны в технических условиях на конкретные типы или группы аппаратов.

2.2.1.2. Аппараты должны изготовляться классов защиты по ГОСТ 12.2.007.0-75:

0 или I - для встраиваемых аппаратов;

I или II - для независимых аппаратов.

Класс защиты аппарата должен быть указан в технических условиях на конкретные типы или группы аппаратов.

2.2.2. Требования надежности

2.2.2.1. Срок службы аппаратов должен быть не менее 10 лет.

2.2.3. Требования к электрическим характеристикам

Аппараты, рассчитанные также на последовательное включение двух ламп (если это оговорено в технических условиях на конкретные типы или группы аппаратов), должны обеспечивать значение тока не более 120 % от тока этих же ламп с ДОИ.

Аппараты, рассчитанные также на последовательное включение двух ламп (если это оговорено в технических условиях на конкретные типы или группы аппаратов), должны обеспечивать значение мощности ламп не менее 87,5 % (светового потока не менее 85 %) от мощности (светового потока) этих же ламп с ДОИ.

Примечания:

1. Мощность лампы нормируется для аппаратов, у которых токоподвод к любому из электродов лампы в рабочем режиме осуществляется только через один вывод.

2. Световой поток лампы нормируется для аппаратов, у которых токоподвод хотя бы к одному из электродов лампы в рабочем режиме осуществляется по двум выводам.

Аппараты, рассчитанные также на последовательное включение двух ламп (если это оговорено в технических условиях на конкретные типы или группы аппаратов), должны обеспечивать значение мощности (светового потока) ламп не менее 80 % от мощности (светового потока) этих же ламп с ДОИ.

Аппараты, рассчитанные также на последовательное включение двух ламп (если это оговорено в технических условиях на конкретные типы или группы аппаратов), должны обеспечивать значение мощности (светового потока) ламп не более 120 % от мощности (светового потока) этих же ламп с ДОИ.

2.2.3.5. При включении в сеть с номинальными частотой и напряжением в установившемся рабочем режиме с номинальной лампой аппарат должен обеспечивать значение тока, потребляемого из сети, не более чем на ±10 % отличающегося от номинального указанного в технических условиях на конкретные типы или группы аппаратов.

0,85 - для компенсированных аппаратов;

0,92 - для аппаратов, состоящих из равного числа индуктивных и емкостных цепей (или индуктивных и емкостных блоков) с одинаковой мощностью ламп в этих цепях.

Значение cos j некомпенсированных аппаратов должно быть указано в технических условиях на конкретные типы или группы аппаратов.

1,7 - при напряжении сети 0,9 и 1,0 номинального;

1,8 - при напряжении сети 1,1 номинального.

2.2.3.8. Содержание высших гармоник (в процентах по отношению к основной гармонике) в потребляемом аппаратом токе при включении аппарата с номинальной лампой в сеть с номинальными частотой и напряжением должно соответствовать указанному в табл. 1.

Таблица 1

|

2 |

3 |

5 |

7 |

9 |

|

|

Содержание высших гармоник, не более |

5 |

|

7 (5) |

4 (3) |

3 (2) |

Примечание. В скобках указаны значения высших гармоник индуктивных аппаратов для разрядных ламп высокого давления.

1) значение напряжения холостого хода на зажимах стартера, указанное в табл. 2.

Таблица 2

|

Действующее значение напряжения холостого хода на зажимах стартера, В, не менее |

|

|

20с-127 |

95,0 |

|

65с-220 |

180,0 |

|

80с-220 |

160,0 |

2) значение напряжения холостого хода на зажимах лампы (амплитудное значение) не более 400 В;

3) значение тока предварительного подогрева электродов лампы (при замкнутой цепи стартера) не менее 0,9 и не более 2,1 номинального тока лампы.

Конкретный диапазон значений тока предварительного подогрева в зависимости от мощности лампы должен быть указан в технических условиях на конкретные типы или группы аппаратов.

Аппараты, предназначенные для параллельного включения нескольких ламп, должны обеспечивать значение напряжения холостого хода на зажимах каждого стартера и каждой лампы и значение тока предварительного подогрева электродов в соответствии с требованиями настоящего пункта независимо от состояния других ламп и стартеров.

2,0 номинального тока лампы для ламп мощностью до 400 Вт включительно;

2,1 номинального тока лампы для ламп мощностью свыше 400 Вт.

Конкретное предельное значение тока короткого замыкания в зависимости от типа и мощности лампы должно быть указано в технических условиях на конкретные типы или группы аппаратов.

198 В для аппаратов, предназначенных для работы в сети с номинальным напряжением не более 250 В;

342 В для аппаратов, предназначенных для работы в сети с номинальным напряжением 380 В.

2.2.3.13. Сопротивление изоляции аппарата должно соответствовать указанному в табл. 3.

Значение испытательного напряжения для аппаратов, предназначенных для работы с импульсной схемой зажигания ламп, а также для аппаратов с рабочим напряжением свыше 1000 В, должно указываться в технических условиях на конкретные типы или группы аппаратов.

2.2.3.15. Изоляционные расстояния (по воздуху и по поверхности изоляции) должны быть не менее значения, указанного в табл. 5.

Таблица 3

|

Сопротивление изоляции, МОм, не менее, для аппаратов класса защиты |

|||

|

0 и I |

II |

||

|

между токоведущими частями, а также между токоведущими и доступными для прикосновения нетоковедущими частями |

между токоведущими частями |

между токоведущими и доступными для прикосновения нетоковедущими частями |

|

|

В холодном состоянии |

50 |

50 |

100 |

|

В нагретом состоянии |

2 |

2 |

5 |

|

Во влажном состоянии |

5 |

5 |

10 |

Таблица 4

|

Рабочее напряжение аппарата, В |

Испытательное напряжение (действующее значение), кВ, для аппаратов класса защиты |

|||

|

0 и I |

II |

|||

|

между токоведущими частями, а также между токоведущими и доступными для прикосновения нетоковедущими частями |

между токоведущими частями |

между токоведущими и доступными для прикосновения нетоковедущими частями |

||

|

В холодном состоянии |

До 42 включ. |

1,0 |

1,0 |

2,0 |

|

Св. 42 до 250 включ. |

2,0 |

2,0 |

4,0 |

|

|

» 250 » 500 » |

2,5 |

2,5 |

5,0 |

|

|

» 500 » 750 » |

3,0 |

3,0 |

6,0 |

|

|

» 750 » 1000 » |

3,5 |

3,5 |

7,0 |

|

|

В нагретом состоянии |

До 42 включ. |

0,5 |

0,5 |

1,0 |

|

Св. 42 до 250 включ. |

1,5 |

1,5 |

3,0 |

|

|

» 250 » 500 » |

2,0 |

2,0 |

4,0 |

|

|

» 500 » 750 » |

2,5 |

2,5 |

5,0 |

|

|

» 750 » 1000 » |

3,0 |

3,0 |

6,0 |

|

|

Во влажном состоянии |

До 42 включ. |

0,5 |

0,5 |

1,0 |

|

Св. 42 до 250 включ. |

1,5 |

1,5 |

3,0 |

|

|

» 250 » 500 » |

2,0 |

2,0 |

4,0 |

|

|

» 500 » 750 » |

2,5 |

2,5 |

5,0 |

|

|

» 750 » 1000 » |

3,0 |

3,0 |

6.0 |

|

Примечание. Если значение рабочего напряжения меньше значения номинального напряжения сети для данного аппарата, то при испытаниях изоляции между токоведущими и доступными для прикосновения нетоковедущими частями значение испытательного напряжения определяют исходя из значения номинального напряжения сети.

Таблица 5

|

Изоляционные расстояния, мм, для аппаратов класса защиты |

||||

|

0, I и II |

0 и I |

II |

||

|

между токоведущими частями |

между токоведущими и доступными для прикосновения металлическими нетоковедущими частями |

|||

|

До 42 включ. |

2 |

2 |

4 |

|

|

Св. 42 до 250 включ. |

3 |

4 |

6 |

|

|

» 250 » 500 » |

5 |

6 |

8 |

|

|

» 500 » 750 » |

6 |

7 |

12 |

|

|

» 750 » 1000 » |

7 |

8 |

16 |

|

Требование не распространяется на изоляционные расстояния для тех участков аппарата, которые полностью залиты компаундом или лаком.

Изоляционное расстояние в аппаратах, предназначенных для импульсных схем зажигания ламп, должно быть указано в технических условиях на конкретные типы или группы аппаратов.

2.2.3.16. Аппараты класса защиты I должны иметь заземляющий зажим и знак заземления по ГОСТ 21230-75.

Аппараты, предназначенные для параллельного включения нескольких ламп, должны обеспечивать значение напряжения холостого хода на зажимах каждой лампы в соответствии с требованиями настоящего пункта независимо от состояния других ламп.

2.2.4. Требования стойкости к внешним воздействующим факторам

2.2.4.1. Номинальные значения климатических факторов - по ГОСТ 15543-70 и ГОСТ 15150-69 для климатических исполнений УХЛ1, УХЛ2, УХЛ3, УХЛ4, УХЛ5, Т1, Т2, Т3, Т5, 04 и УХЛ3,5, при этом наибольшая высота над уровнем моря - 2400 м.

Аппараты климатического исполнения Т и О дополнительно должны соответствовать ГОСТ 15963-79.

Аппараты климатического исполнения УХЛ дополнительно должны соответствовать ГОСТ 17412-72.

Конкретные климатическое исполнение и категория размещения должны быть указаны в технических условиях на конкретные типы или группы аппаратов.

2.2.4.2. Аппараты должны сохранять свои параметры в процессе и после воздействия механических факторов по ГОСТ 17516-72.

Группа условий эксплуатации по ГОСТ 17516-72 должна быть указана в технических условиях на конкретные типы или группы аппаратов.

2.2.4.5. Степень защиты аппарата независимого исполнения должна соответствовать ГОСТ 14254-80 и указываться в технических условиях на конкретные типы или группы аппаратов.

Требование по степени защиты не распространяется на встраиваемые аппараты.

2.2.4.6. Аппараты должны выдерживать воздействие специальных сред по ГОСТ 24682-81.

2.2.5. Требования безопасности

Лакокрасочные покрытия поверхности токоведущих частей не должны считаться предохраняющими от прикосновения.

2.2.5.2. Вероятность возникновения пожара от одного аппарата по ГОСТ 12.1.004-85 должна составлять не более 10-6 в год.

2.2.6. Конструктивные требования

2.2.6.4. Конструкция аппарата должна обеспечивать защиту от влияния внешних магнитных шунтов.

2.2.6.5. Значение температуры обмоток аппарата в рабочем режиме (tраб) и аномальном режиме (taн) должно быть не более:

tраб = Dtраб + 25 °С;

taн = Dtан + 25 °С,

где Dtраб и Dtан - превышение температуры обмотки аппарата в рабочем (Dtраб) и аномальном (Dtан) режимах над температурой окружающей среды, значение которой принимается равным 25 °С.

Значения Dtраб и Dtан должны быть кратными 5 °С и указываться в технических условиях на конкретные типы или группы аппаратов.

Значение tраб не должно быть более максимальной нормируемой рабочей температуры обмотки tw, значение которой выбирают из ряда: 90, 95, 100, 105, 110, 115, 120, 125, 130 °С и указывают в технических условиях на конкретные типы или группы аппаратов.

Значение tан не должно быть более значений, указанных в табл. 6, в зависимости от выбранной величины теоретической продолжительности ускоренных ресурсных испытаний Le и tw.

Таблица 6

°С

|

90 |

95 |

100 |

105 |

110 |

115 |

120 |

125 |

130 |

||

|

tан |

Le = 30 сут |

171 |

178 |

186 |

194 |

201 |

209 |

217 |

224 |

232 |

|

Le = 60 сут |

158 |

165 |

172 |

179 |

187 |

194 |

201 |

208 |

216 |

|

Температура остальных элементов аппарата не должна быть более значений, указанных в табл. 7.

Таблица 7

|

Температура, °С, не более |

||

|

в рабочем режиме |

в аномальном режиме |

|

|

1. Поверхность испытательного кожуха для встраиваемых аппаратов или поверхность корпуса независимых аппаратов |

85* |

135* |

|

2. Корпус конденсатора с допустимой температурой поверхности tc |

tc |

tc + 10 |

|

3. Контактные зажимы |

85 |

- |

|

4. Части аппарата, изготовленные из: |

|

|

|

материалов на основе фенольно-формальдегидных смол с древесным наполнителем материалов на основе мочевино-формальдегидных смол |

110 |

- |

|

90 |

- |

|

|

материалов на основе фенольно-формальдегидных смол с минеральным наполнителем |

140 |

- |

|

материалов на основе меламинных смол |

100 |

- |

|

гетинакса |

110 |

- |

|

резины |

70 |

- |

|

прочих материалов |

** |

|

* Конкретное значение температуры должно быть указано в технических условиях на конкретные типы или группы аппаратов.

** Допустимая рабочая температура материала.

2.2.6.6. Резьбовые части аппарата, в том числе контактных зажимов, а также сальниковые вводы должны выдерживать воздействие крутящих моментов, значения которых указаны в табл. 8.

2.2.6.7. Аппараты должны обеспечивать присоединение установочных и монтажных проводов при помощи:

клеммных колодок по ГОСТ 17557-80 или контактных зажимов, которые являются составной частью аппарата;

электрических соединителей;

выводных концов.

Способ присоединения проводов к аппарату и метод проверки должен быть указан в технических условиях на конкретные типы или группы аппаратов.

2.2.6.8. Металлические детали аппарата должны иметь защитные или защитно-декоративные покрытия в зависимости от условий эксплуатации по ГОСТ 15150-69.

Для защиты наружных поверхностей магнитопровода встраиваемого аппарата достаточно нанесение лакового покрытия на этих поверхностях.

Таблица 8

|

Крутящий момент, Н × м, не менее |

||||

|

для винтовых соединений |

для сальниковых вводов |

|||

|

металлических винтов и шпилек, если они при полном затягивании не выступают над поверхностью детали |

прочих |

металлических |

пластмассовых |

|

|

До 2,8 включ. |

0,20 |

0,4 |

6,25 |

3,5 |

|

Св. 2,8 » 3,0 » |

0,25 |

0,5 |

||

|

» 3,0 » 3,2 » |

0,30 |

0,6 |

||

|

» 3,2 » 3,6 » |

0,40 |

0,8 |

||

|

» 3,6 » 4,1 » |

0,70 |

1,2 |

||

|

» 4,1 » 4,7 » |

0,80 |

1,8 |

||

|

» 4,7 » 5,3 » |

0,80 |

2,0 |

||

|

» 5,3 » 6,0 » |

- |

2,5 |

||

|

» 6,0 » 8,0 » |

- |

8,0 |

||

|

» 8,0 » 10,0 » |

- |

17,0 |

||

|

» 10,0 » 14,0 » |

- |

- |

||

|

» 14,0 » 20,0 » |

- |

- |

7,5 |

5,0 |

|

» 20,0 » |

- |

- |

10,0 |

7,5 |

2.2.6.9. Значение звуковой мощности, создаваемой встраиваемым аппаратом, предназначенным для ламп мощностью до 1000 Вт включительно, при включении его с лампами в сеть с номинальной частотой и напряжением 1,1 номинального в установившемся рабочем режиме не должно быть более указанного в табл. 9. Аппараты для люминесцентных ламп по уровню шума должны относиться к группе А и С. Конкретная характеристика аппарата по уровню шума должна быть указана в технических условиях на конкретные типы или группы аппаратов.

Требования к акустическим характеристикам встраиваемых аппаратов, предназначенных для ламп мощностью свыше 1000 Вт, должны быть указаны в технических условиях на конкретные типы или группы аппаратов.

Требования к акустическим характеристикам независимых аппаратов должны быть указаны в технических условиях на конкретные типы или группы аппаратов.

Допускается применение конденсаторов других типов, если они соответствуют требованиям, указанным в приложении 2.

Таблица 9

|

Характеристика аппарата |

Уровни звуковой мощности, дБ, не более, при среднегеометрических частотах в октавных полосах, Гц |

|||||

|

560 |

1000 |

2000 |

4000 |

8000 |

||

|

Н |

С нормальным уровнем шума |

36 |

32 |

29 |

27 |

25 |

|

П |

С пониженным уровнем шума |

26 |

22 |

19 |

17 |

15 |

|

А |

С низким уровнем шума |

16 |

13 |

10 |

8 |

8 |

|

С |

С особо низким уровнем шума |

10 |

7 |

5 |

4 |

4 |

Разрядные резисторы должны соответствовать требованиям, указанным в приложении 3.

Допускается не применять разрядные резисторы в аппаратах, в которых применяются конденсаторы с номинальной емкостью или группа конденсаторов с суммарной номинальной емкостью не более 0,5 мкФ, если при работе аппарата в установившемся рабочем или аномальном режимах при напряжении сети, равном 1,1 номинального, напряжение U в вольтах на конденсаторах не более значения, вычисленного по формуле

![]()

где С - номинальная емкость конденсатора или суммарная номинальная емкость группы конденсаторов, мкФ.

Если напряжение на группе последовательно соединенных конденсаторов суммарной номинальной емкостью не более 0,5 мкФ больше рассчитанной по указанной формуле, то параллельно группе конденсаторов должен быть присоединен разрядный резистор.

Требования к разрядным резисторам для аппаратов, предназначенных для импульсных схем зажигания ламп, должны быть указаны в технических условиях на конкретные типы или группы аппаратов.

2.2.6.13. Аппарат, имеющий в маркировке символ Z при включении его с номинальной лампой в сеть с номинальным напряжением и номинальной частотой, должен обеспечивать полное сопротивление комплекта «аппарат + лампа» не менее сопротивления эквивалентного резистора, потребляющего ту же активную мощность, которую комплект «аппарат + лампа» потребляет от сети при номинальных напряжении и частоте, при приложении к аппарату напряжения любой частоты в диапазоне частот от 400 до 2000 Гц, равного 3,5 % от номинального напряжения сети.

При частотах в интервале от 250 до 400 Гц значение полного сопротивления должно быть больше или равно половине минимального значения, допустимого для частот в интервале от 400 до 2000 Гц.

Полное сопротивление должно носить индуктивный характер.

Требование распространяется только на аппараты для экспорта.

2.3. Маркировка

2.3.1. На корпусе каждого аппарата должна быть прочно и отчетливо нанесена видимая при монтаже или эксплуатации несмываемая маркировка по ГОСТ 18620-86, содержащая:

товарный знак предприятия-изготовителя;

условное обозначение аппарата;

схему включения с четким указанием расположения и назначения выводных зажимов;

ток, потребляемый из сети в рабочем режиме, в амперах;

номинальное напряжение сети в вольтах;

номинальную чистоту в герцах (если она отличается от 50 Гц);

пределы емкости конденсаторов, при которых аппарат удовлетворяет требованиям настоящего стандарта;

символ ![]() для

аппаратов класса защиты II;

для

аппаратов класса защиты II;

обозначение степени защиты по ГОСТ 14254-80 (для независимых аппаратов);

нормируемую максимальную температуру обмотки аппарата (tw) и ее значение в °С;

превышение температуры обмотки аппарата над температурой окружающей среды (Dt) и его значение в °С (для аппаратов с нормируемым перегревом обмотки Dt);

значение коэффициента мощности (cos j);

символ Z для аппаратов с ограниченным значением полного сопротивления звуковым частотам (только для экспорта);

массу аппарата (если она больше 10 кг);

дату выпуска - месяц и год (допускается указывать две последние цифры года);

розничную цену (только на аппаратах, поставляемых в торговую сеть);

обозначение технических условий, по которым выпускается аппарат, а при поставках на экспорт - обозначение настоящего стандарта;

надпись «Сделано в СССР» для аппаратов, поставляемых на экспорт, на языке, указанном внешнеэкономической организацией;

изображение государственного Знака качества для аппаратов, которым он присвоен; при поставке на экспорт - по требованию внешнеэкономической организации.

Если поверхность, на которую наносят маркировку, менее 70´30 мм, то состав маркировки должен быть указан в технических условиях на конкретные типы или группы аппаратов.

Способ нанесения маркировки должен быть указан в технических условиях на конкретные типы или группы аппаратов.

2.4. Упаковка

2.4.1. Упаковка аппаратов должна соответствовать ГОСТ 23216-78.

Конкретный вид упаковки и транспортной тары, а также массы и габаритные размеры грузовых мест должны быть указаны в технических условиях на конкретные типы или группы аппаратов.

Допускается по согласованию с заказчиком применение других видов упаковки. Конкретный вид упаковки аппаратов должен быть указан в технических условиях на конкретные типы или группы аппаратов.

Упаковка аппаратов, отправляемых в районы Крайнего Севера и труднодоступные районы, - по ГОСТ 15846-79.

Транспортная маркировка - по ГОСТ 14192-77.

3. ПРИЕМКА

3.1. Для проверки соответствия аппаратов требованиям настоящего стандарта, а также технических условий на конкретные типы или группы аппаратов предприятие-изготовитель должно проводить квалификационные, приемо-сдаточные, периодические и типовые испытания.

3.2. Приемно-сдаточные испытания

3.2.1. Приемо-сдаточные испытания проводят на каждой партии аппаратов в объеме и последовательности, указанных в табл. 10.

За партию принимают аппараты одного типа, изготовленные за одну смену.

3.2.2. Порядок проведения выборочного контроля - по ГОСТ 18242-72, при уровне дефектности не более:

2,5 % - при проверке по пп. 3; 9; 15; 16 табл. 10;

1,0 % - при проверке по пп. 10; 12 табл. 10.

Уровень контроля и тип плана контроля должны быть указаны в технических условиях на конкретные типы или группы аппаратов.

План контроля соответствия упаковки и транспортной тары по ГОСТ 23216-78 и правильности маркировки транспортной тары должен быть указан в технических условиях на конкретные типы или группы аппаратов.

Таблица 10

|

Испытания |

Пункты стандартов |

|

||||

|

приемосдаточные |

периодические |

квалификационные |

технических требований |

методов испытаний |

|

|

|

1. Проверка соответствия упаковки и транспортной тары по ГОСТ 23216-78 и правильности маркировки транспортной тары |

+ |

+*** |

+ |

|

||

|

2. Проверка прочности упаковки при транспортировании |

- |

- |

+ |

|

||

|

3. Проверка внешнего вида, наличия и правильности маркировки |

+ |

+ |

+ |

1.1; 2.2.1.2; 2.2.3.16; 2.2.6.3; 2.2.6.7; 2.2.6.10; 2.3.1; 2.2.6.8 |

|

|

|

4. Проверка прочности нанесения маркировки |

- |

+ |

+ |

|

||

|

5. Проверка габаритных и установочных размеров |

- |

+ |

+ |

|

||

|

6. Проверка массы |

- |

+ |

+ |

|

||

|

7. Проверка степени защиты |

- |

- |

+ |

|

||

|

8. Проверка прочности резьбовых соединений |

- |

+ |

+ |

|

||

|

9. Проверка прочности сцепления лакокрасочных покрытий с основным материалом |

+* |

+ |

+ |

|

||

|

10. Проверка сопротивления изоляции в холодном состоянии при нормальных климатических условиях испытаний |

+ |

- |

+ |

|

||

|

11. Проверка сопротивления изоляции в нагретом состоянии |

- |

+ |

+ |

|

||

|

12. Проверка электрической прочности изоляции в холодном состоянии при нормальных климатических условиях испытаний |

+ |

- |

+ |

|||

|

13. Проверка электрической прочности изоляции в нагретом состоянии |

- |

+ |

+ |

|

||

|

14. Проверка переходного сопротивления заземляющего зажима |

- |

+ |

+ |

|

||

|

15. Проверка рабочего тока: |

|

|

|

|

|

|

|

аппарата |

+ |

+ |

+ |

|||

|

лампы |

- |

+ |

+ |

|||

|

16. Проверка параметров пускового режима |

+**** |

+ |

+ |

|

||

|

17. Проверка тока в выводах лампы |

+ |

+ |

+ |

|

||

|

18. Проверка мощности или относительного светового потока в рабочем режиме |

- |

+ |

+ |

|

||

|

19. Проверка потерь мощности |

- |

+ |

+ |

|

||

|

20. Испытание на влагоустойчивость |

- |

+ |

+ |

|

||

|

21. Проверка температуры нагрева элементов аппарата в рабочем и аномальном режиме |

- |

+** |

+ |

|

||

|

22. Испытание прочности устройств (элементов) для крепления |

- |

- |

+ |

|

||

|

23. Испытание прочности корпусов независимых аппаратов |

- |

- |

+ |

|

||

|

24. Испытание на вибропрочность |

- |

+ |

+ |

|

||

|

25. Испытание на виброустойчивость |

- |

+ |

+ |

|

||

|

26. Испытание на ударную прочность |

- |

- |

+ |

|

||

|

27. Испытание на ударную устойчивость |

- |

- |

+ |

|

||

|

28. Проверка срока службы |

- |

+ |

+ |

|

||

|

29. Проверка акустических характеристик |

- |

+ |

+ |

|

||

|

30. Проверка защиты аппарата от влияния внешних шунтов |

- |

- |

+ |

|

||

|

31. Проверка требований к разрядному резистору |

- |

- |

+ |

|

||

|

32. Проверка теплостойкости деталей из изоляционного материала |

- |

- |

+ |

|

||

|

33. Проверка коэффициента амплитуды тока лампы |

- |

- |

+ |

|

||

|

34. Проверка полного коэффициента мощности |

- |

- |

+ |

|

||

|

35. Проверка содержания высших гармоник в сетевом токе |

- |

- |

+ |

|

||

|

36. Проверка угла сдвига фаз |

- |

- |

+ |

|

||

|

37. Проверка изоляционных расстояний |

- |

- |

+ |

|

||

|

38. Испытание на воздействие смены температур |

- |

- |

+ |

|||

|

39. Испытание на холодоустойчивость при эксплуатации |

- |

- |

+ |

|

||

|

40. Испытание на теплоустойчивость при эксплуатации |

- |

- |

+ |

|

||

|

41. Испытание на воздействие инея с последующим его оттаиванием |

- |

- |

+ |

|

||

|

42. Испытание на воздействие соляного тумана |

- |

- |

+ |

|

||

|

43. Испытание на динамическое воздействие пыли |

- |

- |

+ |

|

||

|

44. Испытание на воздействие солнечной радиации |

- |

- |

+ |

|

||

|

45. Испытание на грибоустойчивость |

- |

- |

+ |

|

||

|

46. Испытание на воздействие пониженного атмосферного давления |

- |

- |

+ |

|

||

|

47. Испытание на воздействие повышенного давления воздуха или другого газа |

- |

- |

+ |

|

||

|

48. Испытание на воздействие одиночных ударов |

- |

- |

+ |

|

||

|

49. Проверка химической стойкости |

- |

- |

+ |

|

||

|

50. Проверка невозможности прикосновения к токоведущим частям |

- |

+ |

+ |

|

||

|

51. Проверка полного сопротивления комплекта «аппарат + лампа» |

- |

- |

+ |

|

||

|

52. Проверка вероятности возникновения пожара |

- |

- |

+ |

|

||

|

53. Проверка отсутствия выпадания из аппарата расплавленных, горящих или раскаленных частиц изоляционных материалов, капель заливочного состава или металла |

- |

- |

+ |

|

||

|

54. Испытание на теплоустойчивость при температуре транспортирования и хранения |

- |

- |

+ |

|

||

|

55. Испытание на холодоустойчивость при температуре транспортирования и хранения |

- |

- |

+ |

|

||

* Допускается проводить в процессе производства.

** Проверяется только температура обмотки аппарата.

*** Проверяется заводом-изготовителем.

**** Проверяется ток подогрева электродов и ток короткого замыкания.

Примечания:

1. Условные обозначения, принятые в таблице:

«+» - испытания проводят;

«-» - испытания не проводят.

2. Объем периодических и квалификационных испытаний конкретного типа аппарата определяется в зависимости от объема технических требований, установленного в технических условиях на конкретные типы или группы аппаратов.

3. Аппараты, подвергавшиеся периодическим и квалификационным испытаниям, не подлежат поставке.

4. В технически обоснованных случаях допускается изменение последовательности проведения испытаний.

3.3. Периодические испытания

3.3.1. Периодические испытания (кроме проверки срока службы) проводят не реже одного раза в 6 мес в объеме и последовательности, указанных в табл. 10, на аппаратах, отобранных из партии, выдержавшей приемо-сдаточные испытания.

Для проведения периодических испытаний из последней за контролируемый период партии отбирают:

10 аппаратов - для ламп мощностью до 1000 Вт включительно;

3 аппарата - для ламп мощностью свыше 1000 Вт.

Для проверки качества упаковки отбирают одну упаковочную единицу.

3.3.2. Проверку срока службы проводят на аппаратах, выдержавших приемо-сдаточные испытания:

не реже одного раза в 3 года - для ламп мощностью до 1000 Вт включительно;

не реже одного раза в 5 лет - для ламп мощностью свыше 1000 Вт.

Для проверки срока службы из последней за контролируемый период партии отбирают:

10 аппаратов - для ламп мощностью до 1000 Вт включительно;

3 аппарата - для ламп мощностью свыше 1000 Вт.

3.3.3. Если выпуск аппаратов был прерван на срок более 6 мес, то перед возобновлением приемки аппаратов следует провести периодические испытания (кроме срока службы).

3.3.4. Результаты периодических испытаний считают удовлетворительными, если число дефектных аппаратов равно нулю (кроме срока службы).

При получении неудовлетворительных результатов испытаний приемку аппаратов приостанавливают. Повторные испытания проводят в полном объеме периодических испытаний на аппаратах, изготовленных после устранения причин дефектов.

При получении положительных результатов повторных периодических испытаний приемку аппаратов возобновляют.

В технически обоснованных случаях допускается проведение испытаний только по тем требованиям, по которым были получены неудовлетворительные результаты или по которым испытания не проводились.

Протоколы периодических испытаний предъявляют потребителю по его требованию.

3.4. Типовые испытания

3.4.1. Типовые испытания проводят не менее чем на:

10 аппаратах - для ламп мощностью до 1000 Вт включительно;

3 аппаратах - для ламп мощностью свыше 1000 Вт.

Объем испытаний аппаратов должен определяться изготовителем по согласованию с потребителем в соответствии с табл. 10 в зависимости от степени влияния предлагаемых изменений на качество аппаратов и их безопасность.

3.4.2. Результаты испытаний считают удовлетворительными, если число дефектных аппаратов равно нулю (кроме срока службы).

По результатам испытаний принимается решение о возможности и целесообразности внесения изменений в документацию и изготовления аппаратов по измененной документации.

3.4.3. Результаты типовых испытаний оформляют протоколом, в котором должно быть дано заключение о результатах испытаний и рекомендации по внедрению проверяющегося изменения.

Протоколы типовых испытаний предъявляются головной организации по аппаратам по ее требованию.

3.4.4. Для проверки потребителем соответствия качества аппаратов, а также маркировки и упаковки требованиям настоящего стандарта или технических условий на отдельные типы или группы аппаратов должны применяться планы контроля и методы испытаний, указанные в настоящем стандарте.

За партию принимают аппараты одного типа, оформленные одним документом о качестве.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Электрические средства измерений и испытаний

4.1.1. Для питания измерительных схем должны применяться источники переменного (частоты 50 или 60 Гц) тока.

Полная мощность питания для аппаратов мощностью до 1000 Вт должна быть не менее чем в пять раз больше мощности испытательной схемы, а для аппаратов мощностью свыше 1000 Вт должна быть указана в технических условиях на конкретные типы или группы аппаратов. Внутреннее сопротивление его должно быть не более 2 % полного сопротивления испытательной схемы.

Если форма кривой питающего напряжения может влиять на результаты измерений, то эффективное значение напряжения высших гармоник не должно превышать 3 % эффективного значения напряжения основной гармоники.

Напряжение и частота питания во время измерений должны поддерживаться с погрешностью ±0,5 % от требуемой величины.

Если значения напряжения могут влиять на результаты измерений, то колебания напряжения не должны превышать ±0,2 %.

4.1.2. Приборы, применяемые для измерения действующих значений электрических величин, должны иметь класс точности не менее 0,5.

Вольтметр, измеряющий напряжение питания, должен иметь класс точности не менее 0,2 при проведении периодических и типовых испытаний и не менее 0,5 при проведении приемо-сдаточных испытаний.

Напряжение на лампе измеряют вольтметром электростатической системы.

Приборы, применяемые для определения амплитудного значения электрических величин, должны иметь класс точности не менее 2,5.

Допускается при приемо-сдаточных и периодических испытаниях применение мегомметров класса точности не ниже 2,5, а для проверки электрической прочности изоляции - электроизмерительных приборов класса точности не ниже 4.

4.1.3. Испытания, если в технических условиях на конкретные типы или группы аппаратов не оговорено иное, должны проводиться с номинальными лампами, требования к которым указаны в приложении 4, и с ДОИ, требования к которым указаны в приложении 5.

Параметры ДОИ должны соответствовать:

ГОСТ 6825-74 - для аппаратов для люминесцентных ламп;

ГОСТ 17616-82 - для аппаратов для ламп типа ДРЛ, ДРИ и ДНаТ;

техническим условиям на конкретные типы ламп - для аппаратов для других видов ламп.

При испытаниях аппаратов, предназначенных для ламп с постоянным подогревом катодов, вместо ДОИ должны применяться аппараты измерительные образцовые (АОИ). Параметры АОИ, а также требования к ним и методы испытаний должны быть приведены в технических условиях на конкретные типы пли группы ламп.

Номинальная частота ДОИ должна быть такой же, как у испытываемого аппарата.

4.2. Общие условия проведения испытаний

4.2.1. Испытания аппаратов проводят при нормальных климатических условиях испытаний по ГОСТ 16962-71.

Температуру окружающей среды измеряют термометром с погрешностью ±0,5 °С, расположенным на расстоянии 1 - 2 м от испытываемого аппарата (посредине его высоты) в месте, защищенном от тепловых излучений и конвекционных потоков воздуха.

При испытаниях аппарата в испытательном кожухе или испытательном углу термометр должен быть расположен на расстоянии 1 - 2 м от кожуха или угла (посредине их высоты).

При испытаниях, требующих постоянства характеристик применяемых ламп, температура окружающей среды лампы не должна меняться во время проведения испытаний более чем на 1 °С (только для люминесцентных ламп).

В воздухе помещений не должно быть пыли или других веществ, которые могли бы повлиять на точность измерений.

При периодических и типовых испытаниях аппараты должны быть выдержаны не менее 6 ч в испытательном помещении, если они находились в климатических условиях, отличных от указанных.

4.2.2. При проведении испытаний с ДОИ измерительная схема должна быть присоединена к источнику питания с номинальным напряжением, равным напряжению ДОИ, а при проведении испытаний с аппаратом - измерительная схема должна быть присоединена к источнику питания с номинальным напряжением, равным номинальному напряжению аппарата.

4.2.3. Лампы во время испытаний аппарата должны находиться в положении, указанном в стандартах или технических условиях на них.

Если позволяет монтажная схема аппарата, то при электрических испытаниях аппарата с включенной лампой положение штырьков лампы в измерительной схеме должно быть одинаковым по отношению к обмотке ДОИ и обмотке испытываемых аппаратов и сохраняться неизменным при всех последующих измерениях с данной лампой.

Падение напряжения в измерительных цепях, включенных последовательно с лампами, следующих после вольтметра, по которому устанавливается испытательное напряжение, не должно быть более 2 % от напряжения на лампе.

4.2.5. Измерения с лампами должны проводиться только после стабилизации газового разряда. Если длительность периода стабилизации разряда не указана в стандартах или технических условиях на лампы, то измерения должны проводиться не ранее чем через 15 мин после зажигания лампы с испытываемым аппаратом или с ДОИ и установления требуемого напряжения питания.

При работе лампы не должно быть шнурований разряда и других отклонений от нормального режима.

4.2.6. Во время электрических испытаний предметы с магнитными свойствами не должны располагаться ближе 50 мм от поверхности ДОИ или испытываемого аппарата.

4.2.7. Если аппарат предназначен для работы при нескольких номинальных напряжениях (или в диапазоне возможных номинальных напряжений), то электрические испытания проводят при двух значениях номинального напряжения, равных минимальному и максимальному значениям напряжения, а тепловые испытания и испытания на срок службы - при напряжении, равном максимальному значению номинального напряжения аппарата.

4.2.8. Измерение электрических (кроме пусковых) характеристик аппаратов, в состав которых входят балластные конденсаторы, проводят с конденсаторами номинальной емкости, указанной в маркировке аппарата.

Измерение параметров пускового режима аппаратов, в состав которых входят балластные конденсаторы, проводят при предельных (наибольшем и наименьшем) значениях емкости конденсатора, указанных в маркировке аппарата.

1) аппараты для люминесцентных ламп:

режим закороченной цепи стартера, при этом электроды ламп должны быть заменены эквивалентными резисторами, сопротивление которых указано в ГОСТ 6825-74 или технических условиях на конкретные типы или группы ламп,

режим закороченной цепи стартера с замкнутым балластным конденсатором, если он является сменным.

Если аппарат состоит из нескольких параллельных ветвей, то под аномальным понимается режим, возникший при закороченном стартере в одной из ветвей, в которой это приводит к наибольшему нагреву аппарата;

аномальный выпрямляющий режим;

2) аппараты для разрядных ламп высокого давления:

режим с замкнутой накоротко лампой для индуктивных аппаратов,

режим с замкнутыми накоротко лампой и балластным конденсатором, если он является сменным.

Выбранный аномальный режим указывают в технических условиях на конкретные типы или группы аппаратов.

4.2.10. Допускается при приемо-сдаточных испытаниях значения тока рабочего режима аппаратов проверять по контрольным точкам вольт-амперной характеристики или методом сравнения с АОИ или ДОИ.

4.3. Проверка требований к конструкции

4.3.1. Проверку внешнего вида, наличия и правильности маркировки (пп. 1.1; 2.2.1.2; 2.2.3.16; 2.2.6.3; 2.2.6.7; 2.2.6.8; 2.2.6.10; 2.3.1) производят внешним осмотром.

Результаты проверки считают удовлетворительными, если аппараты соответствуют требованиям настоящего стандарта и технических условий на конкретные типы или группы аппаратов.

4.3.2. Проверку соответствия габаритных и установочных размеров аппаратов чертежам (п. 2.2.6.1) производят стандартным измерительным инструментом или шаблонами, обеспечивающими точность измерения ±0,1 мм.

Результаты проверки считают удовлетворительными, если аппараты соответствуют чертежам, а также техническим условиям на конкретные типы или группы аппаратов.

4.3.3. Проверку массы аппаратов (п. 2.2.6.2) производят взвешиванием на весах с погрешностью не более 0,5 %.

Результаты проверки считают удовлетворительными, если масса аппаратов не больше указанной в технических условиях на конкретные типы или группы аппаратов.

4.3.4. Проверку прочности нанесения маркировки (п. 2.3.1) краской в случае нанесения ее штемпелем или печатью проводят по ГОСТ 18620-86.

Результаты проверки считают удовлетворительными, если маркировка остается четкой и легко читаемой с расстояния (25 ± 5) см.

Поверхность покрытия в местах надрезов легко протирается сухим пальцем.

Результаты проверки считают удовлетворительными, если покрытие между надрезами вне решетки не отслаивается, а внутри решетки отслаивается не более четырех квадратиков покрытия и под отслоившимся покрытием отсутствуют следы коррозии.

4.3.6. Проверку защиты аппарата от влияния внешних магнитных шунтов (п. 2.2.6.4) производят с помощью стальной пластины толщиной (1,0 ± 0,1) мм, шириной и длиной не менее чем на 10 мм больше длины и ширины боковых и крепежных поверхностей аппарата. Пластину поочередно приближают на расстояние (1,0 ± 0,1) мм к боковым поверхностям и прикасаются к поверхности аппарата, предназначенной для его крепления. При этом измеряют значение тока лампы при номинальном напряжении сети в рабочем режиме.

Результаты проверки считают удовлетворительными, если значение тока лампы в рабочем режиме при номинальном напряжении сети изменяется не более чем на ±2 %.

4.3.7. Проверка температуры нагрева элементов аппарата (п. 2.2.6.5) производится при установившейся температуре испытываемых элементов.

При проверке аппарат должен быть включен с пусковым и балластным конденсаторами такой допустимой для данного аппарата емкости, при которой аппарат находится в наиболее тяжелых температурных условиях, и номинальной лампой на напряжение сети, равное:

1,0 номинального - при проверке температуры обмоток в рабочем режиме;

1,1 номинального - при проверке температуры обмоток в аномальном режиме, а также при проверке температуры всех остальных элементов аппарата в установившемся рабочем и аномальном режимах.

Допускается для аппаратов, предназначенных для разрядных ламп высокого давления, производить проверку без ламп при непосредственном включении аппаратов на регулируемое напряжение сети. При этом ток в обмотках аппарата не должен отличаться более чем на ±5 % от измеренного с номинальными лампами.

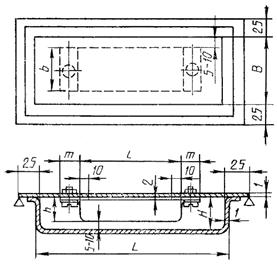

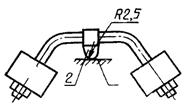

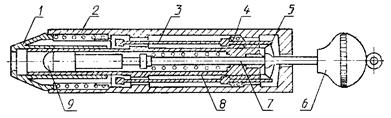

Встраиваемые аппараты с поперечными размерами не более 100 мм помещают в центральную часть металлического испытательного кожуха (черт. 1) с толщиной стенок (1,0 ± 0,1) мм, окрашенного внутри и снаружи белой краской.

L = lмм + 100 мм, но не менее 500 мм; H = hмм + (5 - 10) мм, но не менее 50 мм; B = bмм + (10 - 20) мм, но не менее 80 мм

Черт. 1

Для обеспечения необходимого зазора между монтажной плоскостью аппарата и внутренней поверхностью испытательного кожуха устанавливают две стальные прокладки, располагаемые по краям аппарата.

Толщина прокладок (2,0 ± 0,1) мм, ширина должна быть равна ширине аппарата, а длина (m + 10) мм, где т - длина монтажного выступа, выходящего за пределы корпуса аппарата.

Для крепления должны быть использованы все имеющиеся установочные отверстия аппарата.

Примечание. Прокладки не ставят, если узлы крепления аппарата создают необходимый зазор между его корпусом и внутренней поверхностью испытательного кожуха.

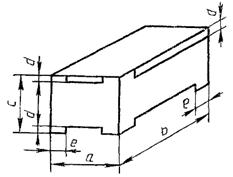

Встраиваемые аппараты с поперечными размерами более 100 мм помещают под металлический испытательный кожух (черт. 2) с толщиной стенок (1,0 ± 0,1) мм, окрашенный внутри и снаружи белой краской. Расстояния между аппаратом и стенками кожуха не должны быть менее 10 мм. Испытательный кожух должен располагаться на деревянной доске толщиной не менее 20 мм, окрашенной черной матовой краской. Для проверки каждого типа аппарата выбирают кожух с наименьшими возможными размерами, указанными в табл. 11.

Черт. 2

Таблица 11

мм

|

b |

с |

d |

е |

|

|

130 |

130 |

150 |

- |

- |

|

250 |

250 |

300 |

8 |

25 |

|

300 |

450 |

500 |

12 |

35 |

Независимые аппараты проверяют в измерительном углу, образованном тремя перпендикулярными стенками из дерева толщиной не менее 15 мм, окрашенными черной матовой краской. Боковые стенки измерительного угла должны иметь высоту, равную не менее чем двойной высоте проверяемого аппарата. Верхняя стенка должна выступать за габариты аппарата не менее чем на 250 мм. Проверяемый аппарат закрепляют на одной из боковых стенок как можно ближе к верхней доске и другой боковой стенке.

Определение температуры обмоток аппаратов проводят методом сопротивления по разности сопротивления обмотки в горячем и холодном состоянии. Сопротивление обмоток в горячем и холодном состоянии измеряют мостом постоянного тока.

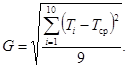

Превышение температуры обмоток (Dt), °С, над температурой окружающей среды вычисляют по формуле

![]()

где tr - температура обмотки в нагретом состоянии, °С;

tor - температура окружающей среды при измерении сопротивления обмотки в нагретом состоянии, °С;

rr - сопротивление обмотки в нагретом состоянии, Ом;

rх - сопротивление обмотки в холодном состоянии при температуре tox, Ом;

tox - температура окружающей среды при измерении сопротивления обмотки в холодном состоянии, °С.

Затем вычисляют температуру обмотки в рабочем (tpa6) и аномальном (taн) режимах по формулам, приведенным в п. 2.2.6.5.

Температуру остальных элементов аппарата измеряют термоэлектрическим преобразователем, который располагают в наиболее нагретом месте и плотно прижимают к элементам аппарата. Крепление спая термоэлектрического преобразователя не должно ослабевать во время испытаний. Холодный термоэлектрический преобразователь не должен подвергаться воздействию посторонних тепловых излучений и воздушных течений.

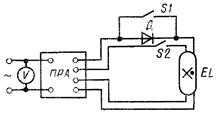

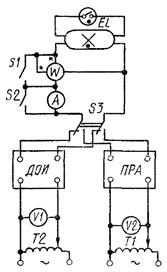

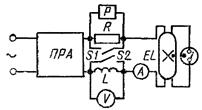

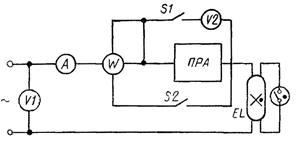

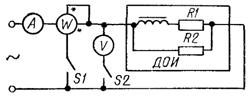

Проверку аппаратов в аномальном выпрямляющем режиме производят по схеме, указанной на черт. 3.

Черт. 3

Выключатели S1 и S2 после зажигания лампы должны быть разомкнуты. Выпрямитель Д должен иметь следующие параметры:

обратное напряжение (амплитудное значение) - не менее 800 В;

обратный ток - не более 10-5 А;

номинальный ток - не менее трехкратного номинального тока лампы.

Допускается при периодических испытаниях применять оборудование, обеспечивающее обратный ток не более 10-2 А.

Результаты испытаний считают положительными, если аппараты соответствуют требованиям п. 2.2.6.5.

4.3.8. Проверка прочности резьбовых соединений аппаратов (п. 2.2.6.6) производится десятикратной затяжкой и ослаблением их при помощи испытательной отвертки (испытательного гаечного ключа) с регулируемым крутящим моментом, обеспечивающим погрешность ±10 % от номинального значения.

Затяжку завершают приложением в течение (1,0 ± 0,1) мин крутящего момента, указанного в табл. 8.

Резьбовые сальники проверяют с вставленным металлическим стержнем, диаметр которого равен наружному диаметру провода (кабеля), на который рассчитан сальник.

Испытание заземляющего зажима проводят при присоединенном заземляющем проводе максимально допустимого сечения.

Результаты испытаний считают удовлетворительными, если не наблюдается срыв резьбы или ослабление крепления контактного зажима.

4.3.9. Проверка требований к разрядному резистору (п. 2.2.6.11) производится следующим образом.

Внешним осмотром определяют наличие разрядного резистора.

Для определения величины остаточного напряжения конденсатор (или группа конденсаторов) вместе с присоединенным разрядным резистором должен быть подключен к источнику постоянного тока с напряжением, равным амплитудному значению наибольшего напряжения, возникающего на конденсаторе при работе аппарата в рабочем или аномальном режиме при напряжении сети 1,1 номинального.

Через (1 ± 0,1) мин после отклонения конденсатора от источника питания измеряют вольтметром электростатической системы напряжение на конденсаторе.

Результаты проверки считают удовлетворительными, если значение остаточного напряжения не более 50 В.

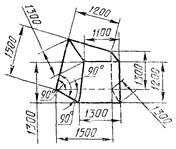

4.3.10. Проверка акустических характеристик (п. 2.2.6.9) аппаратов проводится в звукомерной камере, которая представляет собой железобетонную конструкцию, размещенную в металлическом кожухе, заполненном минеральной ватой. Основная конструкция камеры выполняется в виде неправильного куба (черт. 4) объемом 2 м3 с толщиной стенок не менее 50 мм.

Для измерения уровней звукового давления применяют шумомеры 1-го класса по ГОСТ 17187-81 с полосовыми электронными фильтрами по ГОСТ 17168-82 или измерительными трактами, с характеристиками, соответствующими этим стандартам.

Микрофон шумомера или измерительного тракта должен быть предназначен для измерения в диффузном поле.

Акустическая и электрическая калибровка шумомера или измерительного тракта должна проводиться до и после проведения измерений.

Черт. 4

Погрешность применяемого при акустической калибровке источника звука должна быть не более ±0,3 дБ.

Акустические испытания проводят:

с 9-ю лампами - для аппаратов для люминесцентных ламп;

с 3-мя лампами - для аппаратов для разрядных ламп высокого давления мощностью до 250 Вт включительно;

с 1-й лампой - для аппаратов для разрядных ламп высокого давления мощностью свыше 250 Вт.

Лампы отбираются случайным методом по ГОСТ 18321-73 из партии ламп, отожженных в течение 100 ч.

При измерении аппарат помещают на сетку, расположенную, как и измерительный микрофон, в зоне, определенной при аттестации звукомерной камеры. При этом микрофон должен быть направлен своим капсулем в сторону, противоположную от испытываемого аппарата.

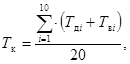

Среднее

значение уровня звуковой мощности (![]() ) в дБ определяют по

формуле

) в дБ определяют по

формуле

![]()

где Lpi - уровень звуковой мощности, дБ, измеряемый i-й лампой;

i = 1, 2, 3 ..., n;

п - количество ламп, с которыми проводят измерения

Lpi = Lmi - (D + D1),

где Lmi - измеренный суммарный уровень звукового давления аппарата с i-й лампой и уровень помех в звукомерной камере;

D - поправка, учитывающая шум помех, определяемая по ГОСТ 12.1.027-80;

D1 - поправка, определяемая при аттестации камеры.

За уровень

звуковой мощности аппарата принимается среднее значение ![]() ,

полученное при измерении с лампами.

,

полученное при измерении с лампами.

Если разность

между наибольшим и наименьшим значениями Lpi

не превышает 7 дБ, то средний уровень (![]() ) допускается определять

по формуле

) допускается определять

по формуле

![]()

Если разность между уровнем измеренного шума и уровнем помех менее или равна 4 дБ, то принимается Lpi = Lmi - D1.

Уровень звуковой мощности Lpi аппаратов, размеры которых не позволяют проводить измерения в звукомерной камере, определяют по ГОСТ 12.1.028-80.

Результаты

проверки считают удовлетворительными, если средний уровень звуковой мощности ![]() испытываемого

аппарата не превосходит значений, указанных в табл. 9 (для встраиваемых аппаратов

мощностью до 1000 Вт) или в технических условиях (для встраиваемых аппаратов

мощностью свыше 1000 Вт и независимых аппаратов).

испытываемого

аппарата не превосходит значений, указанных в табл. 9 (для встраиваемых аппаратов

мощностью до 1000 Вт) или в технических условиях (для встраиваемых аппаратов

мощностью свыше 1000 Вт и независимых аппаратов).

Конкретный метод проверки акустических характеристик аппаратов должен быть указан в технических условиях на конкретные типы или группы аппаратов.

4.3.11. Проверку теплостойкости (п. 2.2.6.12) выполненных из изоляционных материалов наружных частей аппарата и элементов крепления токоведущих частей (кроме керамических) проводят в термостате при температуре, на (25 ± 5) °С превышающей допустимую рабочую температуру для соответствующих изоляционных материалов. При проверке теплостойкости элементов крепления токоведущих частей испытательная температура должна быть не менее 125 °С.

В горизонтально расположенную поверхность испытываемого элемента аппарата вдавливают с усилием (20,0 ± 0,2) Н приспособление, указанное на черт. 5. По истечении (1,0 ± 0,1) ч приспособление удаляют и измеряют диаметр его оттиска.

Результаты испытаний считают удовлетворительными, если измеренный непосредственно после удаления приспособления диаметр оттиска не более (2,0 ± 0,1) мм.

1 - образец; 2 - сферическая часть

Черт. 5

4.4. Проверка электрических характеристик

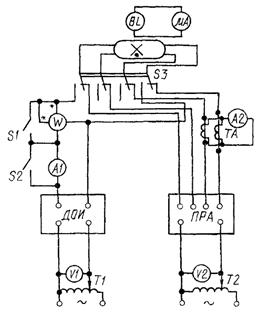

4.4.1. Проверку рабочего тока лампы (п. 2.2.3.1) проводят по схеме, указанной на черт. 6, амперметром А, включенным непосредственно в ту цепь, по которой протекает полный рабочий ток лампы.

Черт. 6

Если схема аппарата не позволяет непосредственно измерять рабочий ток лампы, то измерение производят с помощью дифференциального трансформатора тока ТА в соответствии со схемой, указанной на черт. 7.

Допускается использовать два трансформатора тока, первичные обмотки которых включены в разрыв проводов, идущих к выводам с одного из электродов лампы, а к параллельно соединенным вторичным обмоткам обоих трансформаторов присоединяют амперметр. При этом падение напряжения на первичных обмотках не должно превышать значения, указанного в п. 4.2.4.

Результаты проверки считают удовлетворительными, если значения тока не более указанного в п. 2.2.3.1.

Черт. 7

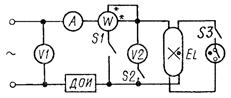

4.4.2. Проверку рабочего тока аппарата (п. 2.2.3.5) проводят по схеме, указанной на черт. 8, амперметром А, включенным в питающий провод, который ведет к одному из сетевых питающих зажимов аппарата.

Черт. 8

4.4.3. Измерение мощности лампы (пп. 2.2.3.2 - 2.2.3.4) проводят по схеме, указанной на черт. 6, ваттметром W, токовая обмотка которого включена непосредственно в цепь тока лампы, а обмотка напряжения включена параллельно лампе.

Для включения обмоток ваттметра допускается применять трансформатор тока и напряжения.

Номинальный коэффициент активной мощности ваттметра должен быть равен 0,8 или 1,0.

Результаты испытаний считают удовлетворительными, если значение мощности лампы соответствует требованиям пп. 2.2.3.2 - 2.2.3.4.

4.4.4. Световой поток вычисляют как отношение показаний микроамперметра mА или гальванометра при включении лампы с аппаратом к его показаниям при включении лампы с ДОИ по схеме, указанной на черт. 7. Микроамперметр подключают к фотоэлементу BL, установленному вблизи колбы лампы на равном расстоянии от ее концов и защищенному от посторонней засветки.

Результаты проверки считают удовлетворительными, если световой поток лампы соответствует требованиям пп. 2.2.3.2 - 2.2.3.4.

4.4.5. Проверку значения полного коэффициента мощности (п. 2.2.3.6) проводят по схеме, указанной на черт. 8.

Значение полного коэффициента мощности (cos j) вычисляют по формуле

![]()

где Р - мощность, измеренная ваттметром W при замкнутых выключателях S1 и S3 и разомкнутом выключателе S2, Вт;

U - напряжение сети, измеренное вольтметром V, В;

I - ток, измеренный амперметром А при разомкнутых выключателях S1 и S3 и замкнутом выключателе S2, A.

Результаты проверки считают удовлетворительными, если значение полного коэффициента мощности не менее указанного в п. 2.2.3.6, а для схем с индуктивными и емкостными аппаратами отличается не более чем на минус 0,05 от значения, указанного в технических условиях на конкретные типы или группы аппаратов.

4.4.6. Проверку амплитудного значения тока лампы (п. 2.2.3.7) проводят по схеме, указанной на черт. 9, одним из следующих способов:

а) с помощью электронно-лучевого осциллографа Р или амплитудного милливольтметра V и включенного в цепь лампы резистора R с постоянным сопротивлением. Выключатель S1 должен быть разомкнут, а выключатель S2 - замкнут.

Черт. 9

Последовательные полупериоды тока должны иметь на осциллографе одинаковую форму, а их амплитудное значение не должно отличаться более чем на 5 %.

Если контроль с помощью осциллографа вызывает сомнение, требование считается выполненным, если любая четная гармоническая составляющая тока не превышает 2,5 % от тока основной гармоники;

б) с помощью милливольтметра средних значений и включенной в цепь тока лампы калиброванной катушки индуктивности L (или катушки взаимоиндуктивности) класса точности не ниже 0,5. Выключатель S1 должен быть замкнут, а выключатель S2 - разомкнут.

Электрические характеристики катушки должны соответствовать ГОСТ 20798-75 или ГОСТ 21175-75.

Собственное потребление тока милливольтметром должно быть не более 0,05 мА.

Амплитудное значение тока лампы (Iамп) в этом случае рассчитывают по формулам:

при включении

индуктивности ![]()

при включении взаимоиндуктивности ![]()

где Uср - показания милливольтметра средних значений, проградуированного в действующих значениях напряжения, В;

Lх - индуктивность катушки индуктивности, Гн;

М - индуктивность катушки взаимоиндуктивности, Гн;

f - частота питающей сети, Гц.

Амплитудный коэффициент кривой тока лампы (Kамп) рассчитывают по формуле

![]()

где Iд - действующее значение тока лампы, А.

Измерение действующего значения тока осуществляют амперметром А, включенным последовательно с катушкой индуктивности (взаимоиндуктивности). Значение индуктивности (взаимоиндуктивности) должно быть таким, чтобы замыкание катушки индуктивности (взаимоиндуктивности) изменяло значение тока через указанный амперметр не более чем на 2 %.

При невозможности непосредственного включения катушки индуктивности (взаимоиндуктивности) или резистора в цепь тока лампы должна быть применена схема с дифференциальным трансформатором тока ТА (или двумя трансформаторами тока) по черт. 10.

Результаты проверки считают удовлетворительными, если отношение амплитудного значения тока лампы к его действующему значению не более указанного в п. 2.2.3.7.

Черт. 10

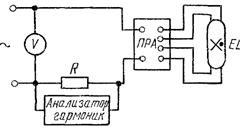

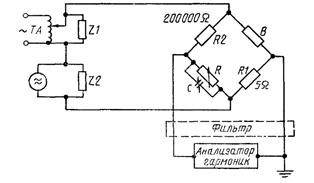

4.4.7. Проверка содержания высших гармоник (п. 2.2.3.8) в потребляемом токе производится с помощью анализатора гармоник класса точности не ниже 2,5 и резистора R по схеме, указанной на черт. 11.

Черт. 11

Резистор R должен удовлетворять требованиям п. 2.2.6.11.

Результаты проверки считают удовлетворительными, если значения высших гармоник в потребляемом аппаратом токе не более указанных в п. 2.2.3.8.

4.4.8. Значение угла сдвига фаз между токами ламп, включенных в параллельные индуктивные и емкостные цепи (п. 2.2.3.9), определяют непосредственно с помощью векторметра или рассчитывают как алгебраическую разность углов между напряжением сети и током каждой из ламп. В последнем случае угол сдвига фаз между напряжением сети и током лампы определяют с помощью фазометра класса точности не ниже 2,5.

В аппаратах, состоящих из отдельных индуктивных и индуктивно-емкостных цепей (блоков), в которых ток, потребляемый из сети, является и током лампы, косинус угла между напряжением сети и током лампы по абсолютному значению принимается равным значению cos j цепи (блока) с лампой.

Результаты проверки считают удовлетворительными, если значение угла сдвига фаз не менее значения, указанного в п. 2.2.3.9.

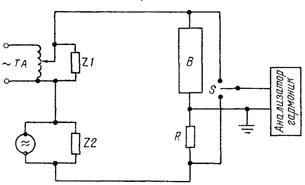

4.4.9. Проверка параметров пускового режима

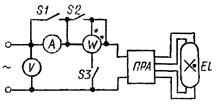

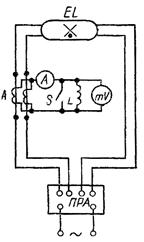

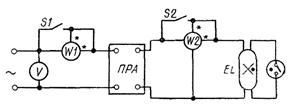

4.4.9.1. Проверку напряжения холостого хода на зажимах стартера и лампы и тока предварительного подогрева электродов в пусковом режиме стартерных аппаратов для люминесцентных ламп (п. 2.2.3.10) производят по схеме, указанной на черт. 12, при этом взамен стартера должен использоваться выключатель S.

Черт. 12

Электроды ламп должны быть заменены одним общим эквивалентным резистором Rэкв, сопротивление которого должно соответствовать ГОСТ 6825-74 или техническим условиям на лампы с допустимым отклонением не более ±2 %.

Если аппарат, предназначенный для последовательного включения ламп, содержит несколько пусковых цепей, не соединенных последовательно, то измерения тока предварительного подогрева производят в каждой пусковой цепи.

Внутреннее сопротивление амперметра А во всех случаях засчитывают в величину эквивалентного сопротивления электродов.

При испытании допускается для отдельных аппаратов в выборке минимальное значение тока предварительного подогрева, равное 0,85 номинального тока лампы, при условии что среднее значение тока предварительного подогрева в этой выборке составляет не менее 0,9 номинального тока лампы.

Напряжение холостого хода на зажимах стартера измеряют вольтметром V3, а на зажимах лампы - вольтметром V2, при этом выключатель S должен быть разомкнут. Ток предварительного подогрева электродов измеряют амперметром А при замкнутом выключателе S. Если при холостом ходе аппарат не потребляет из сети тока, то за напряжение холостого хода принимают напряжение сети; амплитудное значение напряжения на зажимах стартера определяют умножением действующего значения на 1,41.

4.4.9.2. Измерение тока короткого замыкания аппаратов для разрядных ламп высокого давления (п. 2.2.3.11) производят по схеме, указанной на черт. 12, при этом выключатель S должен быть замкнут, a Rэкв = 0.

4.4.9.3. Результаты проверок (п. 4.4.9) считают удовлетворительными, если значения параметров пускового режима не более указанных в пп. 2.2.3.10 и 2.2.3.11.

4.4.9.4. Измерение напряжения холостого хода аппаратов для разрядных ламп высокого давления (п. 2.2.3.12) производят по схеме, указанной на черт. 12, при этом выключатель S должен быть разомкнут.

Результаты проверки считают удовлетворительными, если значение напряжения холостого хода аппаратов не менее значений, указанных в п. 2.2.3.12.

4.4.9.5. Проверку напряжения холостого хода (п. 2.2.3.19) и напряжения предварительного подогрева (п. 2.2.3.20) бесстартерных аппаратов для люминесцентных ламп производят по методике, указанной в технических условиях на конкретные типы или группы аппаратов.

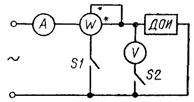

4.4.10. Измерение потерь мощности

4.4.10.1. Измерение потерь мощности (п. 2.2.3.17) аппаратов для люминесцентных ламп проводят при номинальном напряжении и установившейся температуре аппарата. Допускается проводить предварительный подогрев аппаратов до начала измерений.

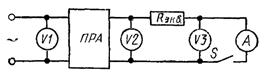

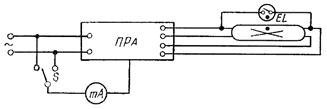

Потери мощности в аппарате измеряют малокосинусным ваттметром W по схеме, указанной на черт. 13, при этом симметрированные аппараты включают по несимметрированной схеме.

Черт. 13

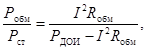

При измерении выключатели S1 и S2 должны быть замкнуты. Потери мощности в аппарате (РПРА) рассчитывают по формуле

![]()

где P1 - мощность, измеряемая ваттметром W, Вт;

U2 - напряжение, измеряемое вольтметром V2, В;

RU - сопротивление цепи вольтметра V2 при используемом пределе измерений, Ом;

RW - сопротивление параллельной цепи ваттметра при используемом пределе измерений, Ом.

При наличии в схеме аппарата цепей, включенных параллельно лампе, и при невозможности включения аппарата по несимметрированной схеме потери мощности в аппарате измеряют по схеме, указанной на черт. 14, как разность между мощностью, потребляемой из сети, и мощностью лампы.

Черт. 14

Номинальный коэффициент активной мощности ваттметра W2 должен быть равен 0,8 или 1,0. Номинальный коэффициент активной мощности ваттметра W1 не должен отличаться более чем на ± 0,3 от значения полного коэффициента мощности испытываемого аппарата.

При измерении мощности лампы выключатель S1 должен быть замкнут, а выключатель S2 должен быть разомкнут. При измерении мощности, потребляемой из сети, выключатель S1 должен быть разомкнут, а выключатель S2 должен быть замкнут.

В показания ваттметра W1 должна вводиться поправка на потребляемую мощность в обмотке напряжения.

4.4.10.2. Измерение потерь мощности (п. 2.2.3.17) аппаратов для разрядных ламп высокого давления производят по схеме, указанной на черт. 13, при этом выключатели S1 и S2 должны быть замкнуты после зажигания лампы.

Допускается измерять потери мощности в аппарате без номинальной лампы, включая аппарат на номинальный ток.

4.4.10.3. Результаты проверки считают удовлетворительными, если значения потерь мощности не более установленных в технических условиях на конкретные типы или группы аппаратов.

4.4.11. Измерение сопротивления изоляции (п. 2.2.3.13) производят с помощью мегомметра постоянного тока напряжением 500 В. Отсчет показаний прибора производят не ранее чем через 1 мин после подачи напряжения от мегомметра на испытываемую изоляцию.

Сопротивление изоляции измеряют:

между токоведущими частями, которые могут быть электрически рассоединены без применения инструмента;

между соединенными вместе токоведущими частями и доступными для прикосновения нетоковедущими частями.

В случае, если доступные для прикосновения нетоковедущие части изготовлены из изоляционного материала, то измеряют сопротивление изоляции между соединенными вместе токоведущими частями и тонкой фольгой, плотно облегающей поверхность доступных нетоковедущих частей.

Если конденсатор подключен между токоведущими частями и наружными металлическими частями аппарата, то измерение сопротивления изоляции между этими частями заменяется измерением тока утечки, выполняемым по схеме, указанной на черт. 15, причем аппарат должен находиться под напряжением, равным 1,1 номинального напряжения питания, и при номинальной частоте.

Черт. 15

Ток утечки измеряется между каждым из полюсов источника питания и наружными металлическими частями, причем аппарат может работать как с лампами, так и без них.

Сопротивление измерительной схемы должно быть равно (2000 ± 50) Ом.

Ток утечки не должен превышать 0,5 мА.

При приемо-сдаточных испытаниях допускается производить отсчет показаний прибора через 3 с после подачи напряжения на изоляцию при условии использования мегомметра с напряжением 1000 В.

4.4.12. Проверку электрической прочности изоляции (п. 2.2.3.13) проводят после проверки ее сопротивления.

Номинальную мощность испытательного трансформатора, используемого при проверке электрической прочности изоляции, выбирают из расчета не менее 0,5 кВ × А на 1 кВ испытательного напряжения. Контроль значения испытательного напряжения осуществляют киловольтметром или вольтметром с трансформатором напряжения. Киловольтметр (вольтметр с трансформатором напряжения) включают со стороны обмотки высокого напряжения испытательного трансформатора.

Испытательное напряжение прикладывают между частями аппарата, указанными в п. 4.4.11.

Затем в течение (10,0 ± 1,0) с напряжение должно быть плавно и равномерно поднято до требуемого значения. Длительность выдержки изоляции под полным испытательным напряжением - (1,0 ± 0,1) мин. Снятие напряжения с испытываемой изоляции должно осуществляться также плавно и равномерно в течение (10,0 ± 1,0) с.

При приемо-сдаточных испытаниях допускается устанавливать продолжительность выдержки изоляции при полном испытательном напряжении не менее 1 с.

Последующие испытания проводят при 80 % полного испытательного напряжения.

Результаты проверки электрической прочности изоляции считают удовлетворительными, если не произошло пробоя изоляции и перекрытия по ее поверхности.

Примечание. Реле максимального тока не должно отключать проверяемую цепь аппарата при токе меньше 100 мА.

4.4.13. Проверку сопротивления и электрической прочности изоляции в нагретом состоянии проводят по методике, указанной в пп. 4.4.11 и 4.4.12, после нагрева аппарата до установившейся температуры обмотки при включении его в рабочем режиме при напряжении сети 1,1 номинального.

Измерение сопротивления изоляции аппарата и проверку его электрической прочности завершают не позднее чем через 5 мин после отключения аппарата от сети.

4.4.14. Проверку значений изоляционных расстояний (п. 2.2.3.15) проводят стандартным измерительным инструментом, обеспечивающим погрешность измерения ±0,1 мм.

При определении расстояния по поверхности изоляции какого-либо желобка или паза, имеющего ширину менее 1 мм, за значение этого расстояния принимают ширину данного желобка или паза.

При определении расстояний по воздуху воздушные зазоры шириной менее 1 мм в расчет не принимают.

Измерения следует проводить как при закреплении в контактных зажимах монтажных проводов наибольшего допустимого сечения, так и без них.

4.4.15. Проверку сопротивления между заземляющим зажимом и доступными металлическими нетоковедущими частями (п. 2.2.3.18) проводят с помощью измерительного моста постоянного тока класса точности не ниже 0,5 при напряжении не более 6 В. При измерении один из проводников, идущих от измерительного моста, присоединяют к заземляющему зажиму, а другой - к наиболее удаленной от заземляющего зажима доступной нетоковедущей части, с поверхности которой в месте подсоединения проводника должно быть снято нетокопроводящее покрытие.

Результаты считают удовлетворительными, если измеренное значение сопротивления не более 0,1 Ом.

4.4.16. Проверку значения тока в каждом выводе лампы (п. 2.2.3.21) проводят по методике, указанной в технических условиях на конкретные типы или группы аппаратов.

4.5. Проверка требований по стойкости к внешним воздействующим факторам

4.5.1. Испытание на воздействие смены температур

Испытание проводят методом 205-3 по ГОСТ 16962-71 для аппаратов категории размещения 4; 3,5 и 5 по ГОСТ 15150-69 и методом 205-4 по ГОСТ 16962-71 для аппаратов категории размещения 1; 2 и 3 по ГОСТ 15150-69.

Время пребывания аппаратов в камере холода и тепла - по (2,0 ± 0,1) ч соответственно.

Средняя скорость охлаждения и нагрева камеры должна составлять не более 80 °С в час.

Результаты испытаний считают удовлетворительными, если:

при внешнем осмотре не обнаружено вспучивания, растрескивания, усадки и других повреждений, препятствующих эксплуатации аппаратов;

аппараты соответствуют требованию пп. 2.2.3.10 и 2.2.3.11;

значение тока аппарата соответствует требованиям п. 2.2.3.5.

4.5.2. Испытание на холодоустойчивость при эксплуатации

Испытание проводят методом 203-1 по ГОСТ 16962-71.

Время выдержки в камере холода (2,0 ± 0,1) ч, а в нормальных климатических условиях 4 ч, после этого производят измерения характеристик аппаратов.

Результаты испытания считают удовлетворительными, если:

при внешнем осмотре не обнаружено вспучивания, растрескивания, усадки и других повреждений, препятствующих дальнейшей эксплуатации аппаратов;

аппараты соответствуют требованиям п. 2.2.3.10 или 2.2.3.11;

значение тока аппарата соответствует требованиям п. 2.2.3.5.

4.5.3. Испытание на теплоустойчивость при эксплуатации проводят методом 201-1 по ГОСТ 16962-71.

Время выдержки в камере тепла (2,0 ± 0,1) ч.

Результаты испытаний считают удовлетворительными, если:

при внешнем осмотре не обнаружено вспучивания, растрескивания, усадки и других повреждений, препятствующих дальнейшей эксплуатации аппаратов;

аппараты соответствуют требованиям п. 2.2.3.10 или 2.2.3.11;

значение тока аппарата соответствует требованиям п. 2.2.3.5.

4.5.4. Испытание на влагоустойчивость

Аппараты, предназначенные для эксплуатации в условиях, соответствующих I степени жесткости по влажности воздуха по ГОСТ 16962-71, помещают в камеру влаги и выдерживают там при относительной влажности (95 ± 3) % и температуре (25 ± 5) °С в течение 48 ч.

Испытание аппаратов, предназначенных для эксплуатации в условиях соответствующих II - VIII степеням жесткости по влажности воздуха по ГОСТ 16962-71, проводят по методу 207-2 по ГОСТ 16962-71.

Внутренний объем камеры влажности должен составлять не менее 10 объемов, занимаемых испытываемыми аппаратами.

Точность поддержания температуры во влагокамере должна быть ±2°С.

Перед установкой испытываемых аппаратов во влагокамеру их необходимо выдерживать в течение 3 ч при температуре на 3 - 5 °С превышающей испытательную температуру во влагокамере. Имеющиеся отверстия или втулки ввода проводов должны быть открыты.

Если в стенках корпуса аппарата имеются ослабленные места, предусмотренные для пробивания отверстий, предназначенных для ввода проводов при монтаже аппарата, то необходимо пробить одно из таких отверстий.

По истечении времени пребывания аппаратов в камере влажности измеряют сопротивление и электрическую прочность изоляции по п. 4.4.11 и 4.4.12 внутри камеры или не более чем через (5,0 ± 0,1) мин после извлечения аппаратов из камеры. Затем аппараты в течение (24 ± 1) ч выдерживают при нормальных климатических условиях испытаний по ГОСТ 16962-71 и подвергают внешнему осмотру.

Результаты испытаний считают удовлетворительными, если:

сопротивление изоляции соответствует требованиям п. 2.2.3.13;

электрическая прочность изоляции соответствует требованиям п. 2.2.3.14;

не обнаружено нарушения покрытий, расслаивания материалов и других повреждений, препятствующих дальнейшей эксплуатации аппаратов.

4.5.5. Испытание на воздействие инея с последующим его оттаиванием

Испытание проводят методом 206-1 по ГОСТ 16962-71.

После извлечения аппаратов из камеры холода их подвергают проверке на электрическую прочность изоляции по п. 4.4.12, при этом значение испытательного напряжения должно составлять 0,6 значения, указанного в табл. 4 для холодного состояния.

Результаты испытания считают удовлетворительными, если не произошло пробоя изоляции или перекрытия по поверхности.

4.5.6. Испытание на воздействие соляного тумана

Испытания проводят методом 215-1 по ГОСТ 16962-71.