ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФИБРА

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 14613-83

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ФИБРА Технические условия Vulcanized

fibre.

|

ГОСТ |

Срок действия с 01.01.85

до 01.01.91

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает требования к фибре, изготовляемой для нужд народного хозяйства и для экспорта.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 3).

1. МАРКИ И РАЗМЕРЫ

1.1. В зависимости от назначения фибра должна изготовляться следующих марок:

ФТ - фибра техническая для изготовления конструкционных и изолирующих деталей машин, приборов и других изделий машиностроения;

ФЭ - фибра электротехническая для изготовления электроизоляционных деталей и для общего промышленного применения;

ФСВ - фибра специальная высокопрочная с ограниченными показателями масло- и бензинопоглощения для изготовления особо прочных деталей;

ФП - фибра поделочная для изготовления чемоданов, различного вида тары, тазов для машин прядильного производства и других изделий;

ФПК - фибра прокладочная кислородостойкая для изготовления прокладок и деталей, соприкасающихся с кислородом;

КГФ - фибра касторово-глицериновая для изготовления уплотнительных деталей к соединениям металлических конструкций и трубопроводов;

ФКДГ - фибра склеенная для изготовления уплотнительных колец к гидравлическим системам прессового оборудования.

(Измененная редакция, Изм. № 3).

1.2. Размеры листов фибры должны соответствовать нормам, указанным в табл. 1.

Таблица 1

мм

|

Машинное направление |

Поперечное направление |

|

|

ФТ, ФЭ, ФСВ, ФП, ФПK |

1700 - 2300 |

550 - 1400 |

|

|

1600 - 2000 |

400 - 700 |

|

|

1100 - 1400 |

850 - 1150 |

|

|

900 - 1100 |

550 - 1200 |

|

|

800 - 1400 |

1200 - 1500 |

|

ФКДГ |

1600 - 2000 |

400 - 700 |

Размеры листов фибры марки КГФ устанавливаются по согласованию с потребителем.

По требованию потребителя изготовитель должен указывать машинное направление фибры стрелкой, нанесенной мелом или цветным карандашом.

1.3. Толщина фибры должна соответствовать нормам, указанным в табл. 2.

Таблица 2

|

Предельное отклонение для фибры марок |

||||||||||

|

ФТ |

ФЭ |

ФСБ |

ФП |

ФПК |

КГФ |

ФКДГ |

ФТ, ФЭ, ФКДГ, ФП, ФПК |

КГФ |

ФСБ |

|

|

Высший сорт |

Первый сорт |

|||||||||

|

0,40 |

- |

- |

- |

- |

- |

- |

± 0,04 |

± 0,05 |

- |

- |

|

0,50 |

- |

- |

- |

- |

- |

- |

± 0,05 |

± 0,06 |

- |

- |

|

0,60 |

0,60 |

- |

0,60 |

0,60 |

0,60 |

- |

± 0,06 |

± 0,10 |

± 0,09 |

- |

|

0,70 |

0,70 |

- |

0,70 |

- |

- |

- |

± 0,07 |

± 0,10 |

- |

- |

|

0,80 |

0,80 |

- |

0,80 |

0,80 |

0,80 |

- |

± 0,08 |

± 0,10 |

± 0,12 |

- |

|

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

- |

± 0,10 |

± 0,15 |

± 0,12 |

± 0,10 |

|

1,20 |

1,20 |

- |

1,20 |

1,20 |

- |

- |

± 0,10 |

± 0,20 |

- |

- |

|

1,30 |

- |

- |

1,30 |

- |

- |

- |

± 0,15 |

± 0,20 |

- |

- |

|

1,50 |

1,50 |

1,50 |

1,50 |

1,50 |

1,50 |

- |

± 0,15 |

± 0,25 |

± 0,15 |

± 0,15 |

|

1,70 |

- |

- |

1,70 |

- |

- |

- |

± 0,25 |

± 0,25 |

- |

- |

|

2,00 |

2,00 |

2,00 |

2,00 |

2,00 |

2,00 |

- |

± 0,25 |

± 0,25 |

± 0,20 |

± 0,15 |

|

2,50 |

2,50 |

2,50 |

- |

2,50 |

2,50 |

- |

± 0,25 |

± 0,25 |

± 0,25 |

± 0,15 |

|

3,00 |

3,00 |

3,00 |

- |

3,00 |

- |

- |

± 0,25 |

± 0,25 |

- |

± 0,20 |

|

3,50 |

- |

- |

- |

- |

- |

- |

± 0,25 |

± 0,25 |

- |

- |

|

4,0 |

4,0 |

- |

- |

4,0 |

- |

- |

± 0,30 |

± 0,5 |

- |

- |

|

5,0 |

5,0 |

- |

- |

5,0 |

- |

- |

± 0,30 |

± 0,5 |

- |

- |

|

6,0 |

6,0 |

- |

- |

- |

- |

- |

± 0,30 |

± 0,5 |

- |

- |

|

8,0 |

8,0 |

- |

- |

- |

- |

- |

± 0,40 |

± 0,5 |

- |

- |

|

10,0 |

10,0 |

- |

- |

- |

- |

- |

± 0,50 |

± 0,5 |

- |

- |

|

12,0 |

12,0 |

- |

- |

- |

- |

- |

± 0,50 |

± 0,5 |

- |

- |

|

14,0 |

|

- |

- |

- |

- |

- |

± 0,70 |

± 0,7 |

- |

- |

|

15,0 |

15,0 |

- |

- |

- |

- |

15,0 |

± 0,80 |

± 1,0 |

- |

- |

|

16,0 |

- |

- |

- |

- |

- |

- |

± 0,80 |

± 1,0 |

- |

- |

|

18,0 |

- |

- |

- |

- |

- |

- |

± 0,80 |

± 1,2 |

- |

- |

|

20,0 |

20,0 |

- |

- |

- |

- |

20,0 |

± 1,00 |

± 1,5 |

- |

- |

|

22,0 |

- |

- |

- |

- |

- |

- |

± 1,00 |

± 1,5 |

- |

- |

|

25,0 |

- |

- |

- |

- |

- |

25,0 |

± 1,00 |

± 1,5 |

- |

- |

|

- |

30,0 |

- |

- |

- |

- |

30,0 |

± 2,00 |

± 2,0 |

- |

- |

1.1 - 1.3. (Измененная редакция, Изм. № 2).

1.4. Фибра марки ФП, предназначенная для изготовления тазов для машин прядильного производства должна изготовляться в листах следующих размеров:

толщина (1,50 ± 0,25) мм, длина (2000 ± 50) мм, ширина (1100 ± 50) мм;

толщина (2,00 ± 0,25) мм, длина (2000 ± 50) мм, ширина (1350 ± 50) мм.

1.5. (Исключен, Изм. № 2).

1.6. Фибра толщиной от 0,40 до 8,0 включительно должна изготовляться монолитной, толщиной свыше 8,0 до 12,0 мм - монолитной или склеенной, толщиной свыше 12,0 мм - склеенной.

1.7. Фибра толщиной не более 1,20 мм может изготовляться в рулонах. Ширина рулона должна быть 1200 - 1500 мм.

По согласованию с потребителем допускается изготовлять рулоны другой ширины.

Диаметр рулона не должен превышать 850 мм.

(Измененная редакция, Изм. № 2).

Примеры условного обозначения:

Фибры марки ФТ I сорта толщиной 0,60 мм, в листах, черного цвета:

фибра ФТ лист 0,6 Iс чёрная ГОСТ 14613-83

Фибры марки ФЭ толщиной 0,80 мм в рулонах, цвета естественного волокна:

фибра ФЭ рулон 0,8 ГОСТ 14613-83

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фибра должна быть изготовлена в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

2.2. Фибра должна изготовляться из бумаги-основы для фибры по нормативно-технической документации.

2.3. Показатели качества фибры должны соответствовать нормам, указанным в табл. 3.

(Измененная редакция, Изм. № 2).

2.4. Склеенная фибра марок ФТ и ФЭ должна иметь прочность клеевого шва не менее 3 МПа, марки ФКДГ - не менее 4 МПа. Прочность клеевого шва определяется по п. 4.16.

2.5. Поверхность фибры должна быть ровной без трещин, складок, вмятин, пузырей и масляных пятен.

2.6. Фибра должна изготовляться каландрированной. По согласованию с потребителем фибра может быть изготовлена некаландрированной.

2.7. Края листов фибры должны быть ровно обрезаны. По согласованию с потребителем фибра может поставляться с необрезанными, но ровными краями.

2.8. Цвет поверхности фибры должен быть:

марки ФТ - красный, черный, темно-серый, зеленый, коричневый, естественного волокна;

марки ФСВ - зеленый, темно-серый, синий;

марки ФЭ - естественного волокна;

марки ФП - коричневый, красный, серый, черный, естественного волокна;

марки ФПК - естественного волокна;

марки КГФ - красный, коричневый;

марки ФКДГ - естественного волокна.

Окраска поверхности фибры должна быть ровной и прочной.

По требованию потребителей фибру с окрашенной поверхностью изготовляют другого цвета. Цвет должен соответствовать образцам, согласованным с потребителем.

2.9. Фибра марок ФСБ, ФЭ, ФП, КГФ не должна ломаться и давать трещины при испытании на сгибание по ГОСТ 12456-83, разд. 4. Диаметр стержня для испытания должен быть равен десятикратной номинальной толщине фибры для фибры марки ФСВ толщиной до 1,50 мм; двадцатикратной номинальной толщине фибры для фибры марки ФЭ толщиной от 2,00 до 3,00 мм, фибры марки ФСБ толщиной свыше 1,50 мм и фибры марки ФП. При испытании фибры марки КТФ диаметр стержня должен быть для фибры толщиной 0,60 и 0,80 мм - (1,6 ± 0,1) мм; толщиной 1,00 и 1,50 мм - (4,8 ± 0,1) мм; толщиной 2,00 мм - (7,2 ± 0,1) мм и толщиной 2,50 мм - (12,7 ± 0,1) мм.

2.10. Фибра не должна растрескиваться, выкрашиваться и расслаиваться при механической обработке - распиловке, сверлении, штамповке, а фибра марок ФСВ, ФТ и ФЭ, кроме того, при фрезеровании и обточке на токарном станке.

Фибру, хранившуюся в помещении при температуре ниже 0 °С или с влажностью ниже 40 и выше 80 %, перед обработкой кондиционируют при относительной влажности воздуха (50 ± 2) % и температуре (23 ± 2) °С в течение двух недель.

(Измененная редакция, Изм. № 3).

2.11. Фибра марки КГФ должна выдерживать без расслоения, растрескивания, пузыреобразования нагревание до температуры 100 - 105 °С в течение 24 ч, должна обеспечить уплотнительно-прокладочные свойства при испытании по п. 4.14.

Фибра не должна вызывать коррозию алюминия, дюралюминия и стали при испытании по п. 4.15.

2.12. Фибру переводят во второй сорт при наличии незначительных поверхностных дефектов: вмятин, складок, пузырей, масляных пятен и включений.

Фибру марок ФСВ и ФЭ должны изготовлять только высшего и первого сортов.

2.8 - 2.12. (Измененная редакция, Изм. № 2).

3. ПРИЕМКА

3.1. Определение партии фибры и объем выборки - по ГОСТ 8047-78.

3.2. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке. Результаты повторных испытаний распространяются на всю партию.

Таблица 3

|

Норма для марки |

Метод испытания |

||||||||||||

|

ФТ |

ФЭ |

ФСВ |

ФП |

ФПК |

КГФ |

ФКДГ |

|||||||

|

Высший сорт |

Первый сорт |

Высший сорт |

Первый сорт |

Высший сорт |

Первый сорт |

Высший сорт |

Первый сорт |

Высший сорт |

Первый сорт |

||||

|

1. Плотность, г/см3, не менее при номинальной толщине фибры, мм: |

|

|

|

|

|

|

|

|

|

|

|

|

По п. 4.5 настоящего стандарта |

|

0,40 - 0,80 |

1,15 |

1,10 |

1,15 |

1,10 |

- |

1,10 |

1,05 |

1,10 |

1,10 |

1,10 - 1,45 |

- |

- |

|

|

1,0 - 3,0 |

1,18 |

1,15 |

1,22 |

1,20 |

1,24 |

1,10 |

1,10 |

1,15 |

1,15 |

1,10 - 1,45 |

- |

- |

|

|

3,50 - 5,0 |

1,20 |

1,20 |

1,20 |

1,20 |

- |

- |

- |

1,15 |

1,15 |

- |

- |

- |

|

|

6,0 - 30,0 |

1,20 |

1,10 |

1,20 |

1,10 |

- |

- |

- |

- |

- |

- |

1,23 |

1,20 |

|

|

2. Предел прочности при растяжении, МПа, в машинном направлении, не менее, при номинальной толщине фибры, мм: |

|

|

|

|

|

|

|

|

|

|

|

|

По п. 4.6 |

|

0,40 - 0,80 |

90 |

70 |

90 |

75 |

- |

65 |

60 |

65 |

60 |

- |

- |

- |

|

|

1,00 - 2,00 |

90 |

70 |

90 |

75 |

95 |

65 |

60 |

65 |

60 |

- |

- |

- |

|

|

2,50 - 3,00 |

70 |

70 |

75 |

75 |

90 |

- |

- |

65 |

60 |

- |

- |

- |

|

|

3,50 - 5,00 |

65 |

60 |

65 |

60 |

- |

- |

- |

60 |

55 |

- |

- |

- |

|

|

6,0 - 30,0 |

55 |

50 |

55 |

50 |

- |

- |

- |

- |

- |

- |

55 |

50 |

|

|

в поперечном направлении, не менее, при номинальной толщине фибры, мм: 0,40 - 0,80 |

46 |

42 |

46 |

44 |

- |

40 |

40 |

36 |

34 |

30 |

- |

- |

|

|

1,00 - 2,00 |

46 |

44 |

46 |

44 |

52 |

40 |

40 |

42 |

40 |

30 |

- |

- |

|

|

2,50 - 3,00 |

46 |

44 |

46 |

44 |

48 |

- |

- |

42 |

40 |

30 |

- |

- |

|

|

3,50 - 5,0 |

36 |

34 |

36 |

34 |

- |

- |

- |

38 |

34 |

- |

- |

- |

|

|

6,0 - 30,0 |

32 |

30 |

32 |

30 |

- |

- |

- |

- |

- |

- |

32 |

30 |

|

|

3. Относительное удлинение при растяжении, %, не менее |

|

|

|

|

|

|

|

|

|

|

|

|

По п. 4.6 настоящего стандарта |

|

в машинном направлении |

- |

- |

- |

- |

7 |

- |

- |

- |

- |

- |

- |

- |

|

|

в поперечном направлении |

- |

- |

- |

- |

9 |

- |

- |

- |

- |

- |

- |

- |

|

|

4. Удельное объемное сопротивление при температуре (20 ± 5) °С, Ом∙см, не менее |

2,0·107 |

1,0·107 |

2,0·109 |

1,0·109 |

- |

- |

- |

- |

- |

- |

- |

- |

По ГОСТ 6433.2-71 и п. 4.7 настоящего стандарта |

|

5. Электрическая прочность, кВ/мм, не менее при номинальной толщине фибры, мм: |

|

|

|

|

|

|

|

|

|

|

|

|

По ГОСТ 6433.3-71 и п. 4.8 настоящего стандарта |

|

0,40 - 0,80 |

9 |

4 |

9 |

7 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

1,00 - 3,00 |

9 |

2,5 |

9 |

5 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

3,50 - 12,0 |

2,5 |

2 |

4 |

3,5 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

14,0 - 30,0 |

2,5 |

2 |

3,5 |

3 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

6. Склейка, Н/м, не менее, при номинальной толщине фибры, мм: |

|

|

|

|

|

|

|

|

|

|

|

|

По п. 4.9 |

|

0,40 - 0,80 |

180 |

170 |

180 |

170 |

- |

170 |

160 |

- |

150 |

- |

- |

- |

|

|

1,00 - 5,0 |

190 |

180 |

190 |

180 |

170 |

180 |

170 |

170 |

170 |

- |

- |

- |

|

|

7. Массовая доля хлористого цинка, %, не более |

0,10 |

0,20 |

0,10 |

0,15 |

0,15 |

0,15 |

0,20 |

0,10 |

0,20 |

0,10 |

0,10 |

0,20 |

По п. 4.10 |

|

8. Массовая доля золы, %, не более |

2,0 |

2,0 |

1,5 |

1,5 |

- |

2,0 |

2,0 |

1,0 |

2,0 |

- |

- |

- |

По ГОСТ 7629-77 |

|

при окраске бумаги-основы минеральными красителями массовая доля золы, %, не более |

5 |

7 |

- |

- |

- |

5 |

7 |

- |

- |

- |

- |

- |

Метод для картона и п. 4.11 настоящего стандарта |

|

9. Водопоглощение, %, не более |

|

|

|

|

|

|

|

|

|

|

|

|

По п. 4.12 |

|

при номинальной толщине фибры, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,40 - 0,80 |

65 |

65 |

65 |

65 |

- |

65 |

65 |

- |

65 |

- |

- |

- |

|

|

1,00 - 1,20 |

55 |

55 |

55 |

55 |

- |

55 |

55 |

55 |

55 |

- |

- |

- |

|

|

1,30 - 3,00 |

55 |

60 |

55 |

60 |

- |

55 |

60 |

55 |

60 |

- |

- |

- |

|

|

3,50 - 5,0 |

- |

50 |

- |

50 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

6,0 - 12,0 |

35 |

40 |

35 |

40 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

14,0 - 30,0 |

30 |

35 |

30 |

35 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

10. Маслопоглощение, %, не более |

- |

- |

- |

- |

1,3 |

- |

- |

- |

- |

- |

- |

- |

По п. 4.12 |

|

11. Бензинопоглощение, %, не более |

- |

- |

- |

- |

1,5 |

- |

- |

- |

- |

- |

- |

- |

По п. 4.12 |

|

12. Влажность, % |

6 - 10 |

6 - 10 |

6 - 10 |

6 - 10 |

6 - 10 |

6 - 10 |

6 - 10 |

6 - 10 |

6 - 10 |

6 - 10 |

- |

- |

По п. 4.13 |

Примечание. Удельное объемное сопротивление и электрическую прочность фибры марки ФТ определяют по требованию потребителя при применении ее в электрических машинах и приборах.

(Измененная редакция, Изм. № 1, 2, 3).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Отбор проб для испытаний - по ГОСТ 8047-78.

4.2. Кондиционирование образцов фибры должно проводиться по ГОСТ 13523-78 при относительной влажности воздуха (50 ± 2) % и температуре (23 ± 2) °С. Продолжительность кондиционирования:

не менее двух суток для фибры толщиной 0,40 - 3,00 мм,

не менее трех суток для фибры толщиной 3,50 - 6,0 мм,

не менее четырех суток для фибры толщиной 8,0 мм и выше.

(Измененная редакция, Изм. № 3).

4.3. Размеры листов и ширину рулонов фибры определяют по ГОСТ 21102-80.

4.4. Метод определения толщины

4.4.1. Метод основан на определении расстояния между двумя плоскими параллельными поверхностями микрометра, контактирующими с листом фибры.

Микрометр по ГОСТ 6507-78 с ценой деления 0,01 мм.

4.4.3. Проведение испытания

Испытывают все листы отобранной от партии фибры. Толщину листа измеряют в четырех точках по углам на расстоянии не менее 20 мм от краев.

За результат испытания принимают среднее арифметическое результатов измерения всех листов фибры, при этом каждое измеренное значение не должно отличаться от номинальной толщины более чем на величину предельного отклонения, указанного в табл. 2.

Результат испытания округляют до 0,01 мм - для толщины фибры до 3,5 мм включительно и до 0,1 мм - для толщины свыше 3,5 мм.

4.5. Метод определения плотности

Метод основан на гидростатическом взвешивании образцов фибры.

4.5.1. Аппаратура, посуда, реактивы

Весы лабораторные общего назначения с наибольшим пределом взвешивания 500 г и погрешностью не более 0,02 г по ГОСТ 24104-88;

нож с ограничителем для нарезания образцов требуемой ширины, обеспечивающий параллельность сторон;

пресс механический;

станок строгальный или фрезерный;

масло трансформаторное по ГОСТ 982-80;

стакан В-1-400 по ГОСТ 25336-82;

нить хлопчатобумажная № 40, 50, 60 по ГОСТ 6309-87;

проволока медная толщиной 0,6 мм по ТУ 16.К71-087-90.

(Измененная редакция, Изм. № 3).

4.5.2. Подготовка и проведение испытаний

Из листов пробы произвольно отбирают три листа. Из каждого листа вырезают квадратный образец размером примерно (50´50) мм или круглый образец диаметром около 50 мм. Образцы толщиной до 5,0 мм включительно нарезают с помощью ножа или вырубают на механическом прессе, свыше 5,0 мм - вырезают на строгальном или фрезерном станке.

Образец взвешивают с погрешностью не более 0,01 г, затем его взвешивают в инертной жидкости (трансформаторном масле) и фиксируют значение массы образца. Для взвешивания образца в трансформаторном масле стакан с трансформаторным маслом устанавливают на П-образный столик, расположенный над чашей весов так, чтобы стакан не касался подвески чаши весов. В образце пробивают отверстие диаметром 1 - 2 мм на расстоянии 2 - 3 мм от края, через него пропускают проволоку толщиной 0,6 мм, на один конец которой подвешивают образец, а второй закрепляют на крючке подвески чаши весов. Длина проволоки составляет 90 - 120 мм. Допускается однократная крестообразная обвязка образца любой проволокой толщиной не более 0,07 мм или хлопчатобумажной нитью, при этом массу проволоки (нити) в расчет не принимают. Затем образец полностью погружают в трансформаторное масло так, чтобы он не касался дна и стенок стакана.

4.5.3. Обработка результатов

Плотность образца (ρ) в г/см3 вычисляют по формуле

![]()

где m1 - масса образца в воздухе, г;

m2 - масса образца в трансформаторном масле (с проволокой), г;

m3 - масса проволоки, г;

g - плотность трансформаторного масла, г/см3.

За результат испытания принимают среднее арифметическое трех измерений. Результат округляют с точностью до второго десятичного знака. Относительная погрешность определения плотности не должна превышать 2,5 % при доверительной вероятности 0,95.

4.4.3, 4.5. (Измененная редакция, Изм. № 2).

4.6. Метод определения прочности и относительного удлинения при растяжении

Сущность метода заключается в определении усилия, вызывающего разрушение образца при растяжении и его удлинение до момента разрыва.

Разрывная машина, отвечающая следующим требованиям:

относительная погрешность измерения силы не должна превышать ± 1,0 %;

абсолютная погрешность измерения удлинения не должна превышать ± 1,0 мм;

ширина зажимов должна быть не менее 15 мм;

зажимы должны удерживать образец без скольжения в течение всего испытания;

отклонение скорости перемещения подвижного зажима от заданной не должно превышать ± 5 %.

Микрометр по ГОСТ 6507-78 с ценой деления 0,01 мм.

Нож с ограничителем для нарезания образцов шириной 15 мм обеспечивающий параллельность сторон.

(Измененная редакция, Изм. № 2).

4.6.2. Подготовка к испытанию

4.6.2.1. Из листов пробы отбирают пять листов и из каждого листа вырезают два образца: один в машинном и один в поперечном направлении размером:

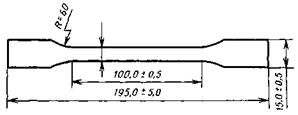

для фибры толщиной до 5,00 мм включительно:

ширина (15,0 ± 0,5) мм,

длина 190 - 200 мм;

для фибры толщиной свыше 5,0 мм образцы вырезают по размерам в соответствии с черт. 1.

Черт. 1

4.6.2.2. Расстояние между зажимами устанавливают (100 ± 1) мм.

4.6.2.3. Скорость испытания устанавливают 50 мм/мин.

4.6.2.4. Образцы кондиционируют в соответствии с п. 4.2.

4.6.2.5. Измеряют толщину каждого образца в трех точках по длине рабочей части образца микрометром с погрешностью не более 0,01 мм.

(Измененная редакция, Изм. № 2).

4.6.3. Проведение испытания

4.6.3. Образец закрепляют в зажимах разрывной машины так, чтобы он не скользил во время испытания и прилагаемая сила имела направление, параллельное его продольным краям.

4.6.3.2. Испытывают по пять образцов фибры в машинном и поперечном направлениях.

4.6.3.3. Разрушающее усилие должно находиться в области между 0,2 и 0,8 конечных значений шкалы.

4.6.3.4. Разрушающее усилие и удлинение отсчитывают с точностью до одного деления шкалы.

4.6.3.5. Результаты испытаний образцов, разорвавшихся у кромок зажимов, не учитывают. Испытывают новые образцы, вырезанные из тех же листов пробы.

4.6.4. Обработка результатов

4.6.4.1. Предел прочности при растяжении (s) в мегапаскалях вычисляют по формуле

![]()

где Р - разрушающее усилие, Н;

b - ширина образца, мм;

h - толщина образца, мм (среднее арифметическое результатов трех определений).

За результат принимают среднее арифметическое пяти определений, выраженное числом, кратным 5 - для предела прочности при растяжении в машинном направлении и кратным 2 - для предела прочности при растяжении в поперечном направлении.

Относительная погрешность определения предела прочности при растяжении не превышает 5 % при доверительной вероятности 0,95.

4.6.4.2. Относительное удлинение при растяжении вычисляют по ГОСТ 13525.1-79, разд. 5.

4.7. Определение удельного объемного сопротивления

Определение производят по ГОСТ 6433.2-71 со следующими дополнениями:

4.7.1. Из листов пробы отбирают три листа и из каждого вырезают квадратный образец размером (100´100) мм.

4.7.2. Перед испытанием образцы подвергают нормализации по ГОСТ 6433.1-71 при температуре (105 ± 2) °С, относительной влажности не более 20 % в течение 24 ч с последующим охлаждением в условиях комнатной температуры.

Охлажденные образцы кондиционируют в соответствии с п. 4.2 в течение 6 ч.

4.7.3. В подготовленных образцах измеряют удельное объемное сопротивление при испытательном напряжении 1000 В. Диаметр измерительного электрода (50,0 ± 0,2) мм. Для испытания применяются электроды из отожженной алюминиевой, оловянной или свинцовой фольги толщиной от 0,01 до 0,02 мм.

4.7.4. За результат испытания принимают среднее арифметическое трех измерений, округленное до двух значащих цифр.

Относительная погрешность определения удельного объемного сопротивления не превышает 5 % при доверительной вероятности 0,95.

4.8. Определение электрической прочности

Определение производят по ГОСТ 6433.3-71 со следующими дополнениями.

4.8.1. Отбор и подготовка образцов - по пп. 4.7.1 и 4.7.2.

4.8.2. Испытание должно проводиться при температуре (20 ± 5) °С. Для испытания должны применяться металлические нажимные электроды из нержавеющей стали или цветных металлов цилиндрической формы. Диаметр электродов (50 ± 1) мм.

Электрическую прочность определяют при переменном напряжении. Подъем напряжения должен быть плавным.

(Измененная редакция, Изм. № 2).

4.8.3. За результат испытания принимают среднее арифметическое трех измерений, выраженное числом, кратным 0,5 кВ/мм. Относительная погрешность определения электрической прочности не превышает 10 % при доверительной вероятности 0,95.

4.9. Метод определения склейки

Метод основан на определении силы, необходимой для расслаивания образца фибры, подвергнутого предварительному набуханию в воде.

Разрывная машина по п. 4.6.1.

Секундомер или часы песочные по нормативно-технической документации.

Вода дистиллированная по ГОСТ 6709-72.

Линейка металлическая по ГОСТ 427-75 с верхним пределом измерения 150 или 300 мм.

(Измененная редакция, Изм. № 2, 3).

4.9.2. Подготовка к испытанию

Из листов пробы отбирают три листа. Из каждого листа вырезают образец размером приблизительно (100´15) мм. Образцы погружают в воду при температуре (20 ± 5) °С на 24 ч - для фибры толщиной более 1,20 мм; на 12 ч - для фибры толщиной 1,00 - 1,20 мм; на 2 ч - для фибры толщиной 0,40 - 0,80 мм. Образцы фибры толщиной свыше 1,50 мм после набухания в воде расщепляют и доводят их толщину до 1,00 - 1,50 мм.

Набухшие образцы с одного конца расщепляют вручную на глубину около 30 мм на два слоя примерно одинаковой толщины.

4.9.3. Проведение испытания

Каждый из двух расщепленных слоев образца закрепляют в зажимах разрывной машины.

Образец нагружают со скоростью 100 мм/мин до начала расслаивания, после чего прекращают повышение нагрузки.

По истечении 2 мин производят отсчет показания по шкале машины.

4.9.4. Обработка результатов

Склейку (sс) в Н/м вычисляют по формуле

![]()

где Р - сила по шкале разрывной машины, Н;

b - ширина образца, мм.

За результат испытания принимают среднее арифметическое результатов трех измерений, округленное до 10 Н/м.

Относительная погрешность определения склейки не превышает 5 % при доверительной вероятности 0,95.

4.10. Метод определения массовой доли хлористого цинка

Метод основан на образовании малодиссоциированных комплексных соединений катионов Zn+2 с двухводной динатриевой солью этилендиамин-N,N,N',N'-тетрауксусной кислоты (трилон Б).

4.10.1. Аппаратура, посуда, реактивы и растворы

Весы лабораторные общего назначения с наибольшим пределом взвешивания 200 г с погрешностью не более 0,0002 г по ГОСТ 24104-88;

электрическая плитка по ГОСТ 14919-83;

воздушные холодильники ХПТ-3-300 ХС по ГОСТ 25336-82;

воронки В-75-110 ХС по ГОСТ 25336-82;

пипетки 4-1-1; 4-1-5; 4-1-10 по ГОСТ 20292-74;

колбы КН-1-250 ТХС по ГОСТ 25336-82;

цилиндр 1-100 по ГОСТ 1770-74;

бюретки 1-2-2 0,02 или 1-2-25 0,1 по ГОСТ 20292-74;

фильтры бумажные с синей лентой;

натрий тетраборнокислый (бура) по ГОСТ 4199-76, ч.д.а., раствор концентрацией с (Na2B4О7∙H20) = 0,1 моль/дм3;

вода дистиллированная по ГОСТ 6709-72;

трилон Б по ГОСТ 10652-73, раствор концентрацией с (½C10H14O8N2Na2∙2H2O) = 0,l моль/дм3;

сульфарсазен, раствор с массовой долей 0,05 % в растворе буры концентрации 0,1 моль/дм3 (годен в течение 15 сут);

термометр ТТ М П 51 260 103 по ТУ 25-2021.010-89.

(Измененная редакция, Изм. № 2, 3).

4.10.2. Подготовка к анализу

4.10.2.1. Приготовление титрованных растворов.

Для приготовления раствора трилона Б концентрацией с (½C10H14O8N2Na2∙2H2O) = 0,1 моль/дм3 навеску трилона Б массой 18,62 г помещают в колбу вместимостью 1000 см3, растворяют небольшим количеством дистиллированной воды комнатной температуры и затем доводят объем раствора до метки.

(Измененная редакция, Изм. № 2).

4.10.3. Проведение анализа

4.10.3.1. Навеску фибры массой 5,00 г, измельченной до размера около 5´5 мм, взвешивают с погрешностью не более 0,01 г, помещают в колбу вместимостью 250 см3, наливают 100 см3 дистиллированной воды и закрывают пробкой с воздушным холодильником. Колбу с содержимым ставят на электроплитку и проводят умеренное кипячение в течение 1,5 ч. После этого экстракт охлаждают до комнатной температуры и фильтруют через двойной бумажный фильтр с синей лентой, а фибру промывают горячей водой с температурой 80 - 85 °С. Промывную воду тоже фильтруют (общий объем не должен превышать 100 см3).

4.10.3.2. В охлажденный фильтрат прибавляют 0,4 см3 раствора сульфарсазена и титруют раствор трилона Б концентрацией с (½C10H14O8N2Na2∙2H2O) = 0,1 моль/дм3 до перехода оранжевато-розовой окраски раствора в лимонно-желтую.

4.10.4. Обработка результатов

Массовую долю хлористого цинка (Ц) в процентах вычисляют то формуле

![]()

где V - объем раствора трилона Б концентрацией с (½C10H14O8N2Na2∙2H2O) = 0,1 моль/дм3, пошедшего на титрование, см3;

m - масса навески воздушно-сухой фибры, г;

0,00682 - масса хлористого цинка, соответствующая 1 см3 0,05 М трилона Б, г.

Проводят два параллельных определения. За результат испытания принимают среднее арифметическое двух определений, округленное до 0,01 %. Расхождение между параллельными определениями не должно превышать 0,01 % (абс.) при доверительной вероятности 0,95.

(Измененная редакция, Изм. № 3).

4.11. Массовая доля золы определяется по ГОСТ 7629-77 со следующими дополнениями:

тигель с обугленной навеской прокаливают в муфельной печи при температуре (575 ± 25) °С в течение 4 ч.

Для определения нормы показателя «массовая доля золы» влажность определяют по п. 4.13.

4.10.3.2, 4.10.4, 4.11. (Измененная редакция, Изм. № 2).

4.12. Определение водо-, масло- и бензинопоглощения

Сущность метода заключается в определении увеличения массы образца после выдерживания его в жидкости при полном погружении при заданных условиях.

4.12.1. Аппаратура, посуда и реактивы

Стакан В-1-500 ТХС по ГОСТ 25336-82;

весы лабораторные общего назначения с наибольшим пределом взвешивания 500 г и погрешностью не более 0,02 г по ГОСТ 24104-88;

стекло часовое;

термометр по ГОСТ 27544-87 с ценой деления 1,0 °С;

вода дистиллированная по ГОСТ 6709-72;

масло трансформаторное по ГОСТ 982-80;

бензин автомобильный по ГОСТ 2084-77.

(Измененная редакция, Изм. № 2).

4.12.2. Подготовка к испытанию

4.12.2.1. Из листов пробы отбирают три листа и из каждого листа вырезают квадратный образец размером примерно (50´50) мм или круглый образец диаметром около 50 мм.

4.12.2.2. Вырезанные образцы кондиционируют в соответствии с п. 4.2.

4.12.3. Проведение испытания

Образцы взвешивают по одному с погрешностью не более 0,01 г и погружают в стакан с жидкостью, имеющей температуру (20 ± 2) °С.

Образцы выдерживают в жидкости в течение 2 ч для определения водопоглощения фибры толщиной от 0,40 до 1,20 мм; в течение 24 ч для определения водопоглощения фибры других толщин и масло- и бензинопоглощения. Образцы должны быть полностью покрыты жидкостью.

После выдерживания в жидкости образцы по одному извлекают, удаляют излишек жидкости фильтровальной бумагой и немедленно взвешивают с погрешностью не более 0,01 г.

(Измененная редакция, Изм. № 1).

4.12.4. Обработка результатов

Водо,- масло- и бензинопоглощение (П) в процентах вычисляют по формуле

![]()

где m1 - масса образца до погружения, г;

т2 - масса образца после извлечения из жидкости, г.

За результат испытания принимают среднее арифметическое трех определений, округленное до 1 % - при определении водопоглощения, до 0,1 % - при определении масло- и бензинопоглощения.

Относительная погрешность метода не превышает 4 % - при определении водопоглощения, 10 % - при определении масло- и бензинопоглощения при доверительной вероятности 0,95.

4.13. Метод определения влажности

Метод основан на высушивании подготовленной пробы фибры до постоянной массы.

Шкаф сушильный с естественной или искусственной циркуляцией воздуха, обеспечивающий температуру нагрева от 0 до 105 °С с предельными колебаниями температуры в рабочей зоне ± 2 °С;

весы лабораторные общего назначения с наибольшим пределом взвешивания 500 г и погрешностью не более 0,02 г по ГОСТ 24104-88;

стаканчик СН-60/14 по ГОСТ 25336-82;

термометр ТТ М П 51 260 103 по ТУ 25-2021.010-89;

эксикатор 2-250 по ГОСТ 25336-82;

кальций хлористый, по ТУ 6-09-5077-87, гранулированный, прокаленный и просеянный;

нож для измельчения образцов.

(Измененная редакция, Изм. № 2, 3).

5 - 10 г фибры, вырезанной из разных мест пробы, измельчают ножом на кусочки размером примерно 5´5 мм и взвешивают с погрешностью не более 0,01 г в высушенном до постоянной массы стаканчике, закрытом крышкой, и помещают его в сушильный шкаф, предварительно сняв крышку.

Высушивание производится до постоянной массы при температуре (105 ± 2) °С не менее 24 ч.

Не допускается во время сушки помещать в сушильный шкаф другие пробы.

По окончании высушивания пробы переносят в эксикатор (стаканчики закрывают крышкой в сушильном шкафу), охлаждают до температуры окружающей среды, контролируя температуру помещенным в эксикатор термометром.

Постоянная масса пробы считается достигнутой, если после повторных высушиваний в течение 1 ч разница в массе при взвешивании не будет превышать 0,1 % предыдущей пробы.

Проводят два параллельных определения.

Допускается применение ускоренного метода определения влажности фибры по ГОСТ 13525.19-71, разд. 4, с высушиванием лампой инфракрасного излучения.

4.13.3. Обработка результатов

Влажность (W) в процентах вычисляют по формуле

![]()

где т - масса бюксы, г;

m1 - масса пробы до высушивания, г;

m2 - масса пробы после высушивания, г.

За результат испытания принимают среднее арифметическое двух параллельных определений, округленное до целых единиц.

Допускаемое расхождения между параллельными определениями не должно превышать 2 % (абс).

4.14. Определение уплотнительно-прокладочных свойств

Сущность метода заключается в определении герметичности заглушки с фибровым уплотнительным кольцом.

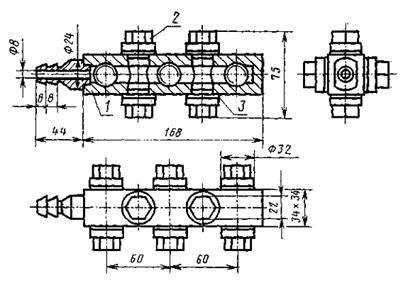

Приспособление для испытания в соответствии с черт. 2.

Шкаф сушильный с естественной или искусственной циркуляцией воздуха, обеспечивающий температуру нагрева от 0 до 105 °С с предельными колебаниями температуры в рабочей зоне ± 2 °С.

Бензин по ГОСТ 2084-77.

Термометр ТТ М П 51 260 103 по ТУ 25-20-21.010-89.

(Измененная редакция, Изм. № 2, 3).

4.14.2. Подготовка к испытанию

Из листов пробы отбирают три листа фибры и из каждого вырезают образец в виде кольца с наружным диаметром (31 ± 1) мм, внутренним диаметром (22 ± 1) мм.

4.14.3. Проведение испытания

Образцы зажимают в приспособлении (черт. 2) по одному над каждой заглушкой. Крутящий момент затяжки должен быть 15 - 25 Н∙м. Приспособление присоединяют к гидравлическому насосу и испытывают на герметичность бензином при давлении 0,35 МПа в течение 1 мин. Затем приспособление с зажатыми образцами фибры выдерживают в сушильном шкафу в течение 24 ч при температуре (60 ± 2) °С, после чего повторяют испытание на герметичность без дополнительной затяжки заглушек.

Образцы не должны давать видимой течи.

4.15. Коррозирующие свойства каждого листа фибры определяют на трех образцах размером 50´50 мм или кружках диаметром 25 мм отдельно для каждого вида металла.

Образцы фибры плотно зажимают между двумя хорошо очищенными от окиси пластинками металла (стали, алюминия, дюралюминия) и выдерживают в термостате (увлажненная воздушная среда) в течение 72 ч при температуре 60 °С. Затем производят осмотр поверхности металлических пластинок, соприкасающихся в процессе испытания с образцами фибры. Потемнение поверхности металлических пластинок, заметное невооруженным глазом, является признаком коррозии.

1 - корпус; 2 - заглушка; 3 - фибровое уплотнительное кольцо

Черт. 2

Фибра, вызывающая коррозию металлов, считается непригодной.

4.16. Метод определения прочности клеевого шва

Метод основан на определении разрушающего усилия при испытании клеевого соединения на сопротивление сдвигу.

4.16.1. Аппаратура

Разрывная машина по п. 4.6.1.

Фрезерный или строгальный станок.

4.16.2. Подготовка к испытанию

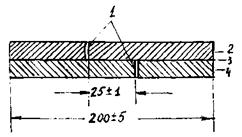

Из листов пробы отбирают пять листов и из каждого листа вырезают на фрезерном или строгальном станке образец в виде полосы в машинном направлении длиной (200 ± 5) мм, шириной (15 ± 0,5) мм.

Полосы должны состоять из двух склеенных слоев фибры. Если склеено более двух слоев, то нижние слои удаляют. Полосы надрезают в соответствии с черт. 3.

Образцы перед испытанием кондиционируют в соответствии с п. 4.2.

1 - прорезы; 2, 4 - слои фибры; 3 - клеевой шов

Черт. 3

4.16.3. Проведение испытания

Подготовленную полосу помещают в зажимы разрывной машины и производят нагружение до разрыва. Скорость нагружения 50 мм/мин.

4.16.4. Обработка результатов

Прочность клеевого шва (sк) в мегапаскалях вычисляют по формуле

![]()

где Р - разрушающее усилие по шкале разрывной машины, Н;

S - площадь поверхности скалывания, мм2.

За результат испытания принимают среднее арифметическое пяти определений, округленное до 1 МПа.

Относительная погрешность определения прочности клеевого шва не должна превышать 10 % при доверительной вероятности 0,95.

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Упаковка, маркировка, транспортирование и хранение фибры - по ГОСТ 7691-81 со следующими дополнениями.

5.1.1. Рулоны фибры должны быть стянуты стальной упаковочной лентой по ГОСТ 3560-73 размером не менее (0,5´20) мм в двух-трех местах и упакованы в три слоя оберточной бумаги по ГОСТ 8273-75 массой 1 м2 не менее 120 г (бумаги из сульфатной целлюлозы массой 1 м2 не менее 80 г). В рулоне не допускаются обрывы и заклейка фибры в конце рулона. Упаковкой для фибры в рулонах без применения оберточной бумаги считается верхний слой фибры.

Допускается намотка фибры без гильз и пробок.

5.1, 5.1.1. (Измененная редакция, Изм. № 2).

По согласованию с потребителем допускается упаковывать фибру без применения оберточной бумаги и рамок с укладкой листов в виде ровной стопы в горизонтальном положении. Упаковкой фибры без применения оберточной бумаги и рамок считается один лист фибры снизу и сверху стопы. Стопы должны быть обвязаны по ГОСТ 7691-81, разд. 1.2. Масса стопы брутто не должна превышать 80 кг.

5.1.3. Фибра листовая марок ФСВ и КГФ и по согласованию с потребителем марки ФЭ должна упаковываться в ящики типов I - III по ГОСТ 2991-85, выложенные внутри водонепроницаемой бумагой по ГОСТ 8828-89 или парафинированной бумагой по ГОСТ 9569-79.

В один ящик должна упаковываться фибра одной марки, толщины и размера листа. Допускается упаковка в один ящик листов фибры марки КГФ разного размера с обязательным указанием на торце ящика всех размеров фибры.

Масса одного ящика брутто должна быть не менее 20 и не более 500 кг.

(Измененная редакция, Изм. № 2, 3).

5.1.4. Фибра листовая, предназначенная для экспорта, должна упаковываться в ящики типа II - I по ГОСТ 2991-85 или в ящики фанерные или из древесноволокнистой плиты типа VI по ГОСТ 5959-80. Масса брутто ящика не должна превышать 200 кг.

5.1.5. Габаритные размеры ящиков должны соответствовать требованиям ГОСТ 21140-88.

(Измененная редакция, Изм. № 3).

5.1.6. При упаковывании фибры для районов Крайнего Севера и труднодоступных районов должны соблюдаться требования к упаковыванию листового картона (калиброванного, переплетного, тарного и др.) по ГОСТ 15846-79.

5.1.7. Формирование транспортных пакетов - по ГОСТ 26663-85 со следующими дополнениями.

В качестве средств скрепления используют стальную упаковочную ленту по ГОСТ 3560-73 размером не менее (0,7´20) мм. В местах соединения концы упаковочной ленты должны быть скреплены в замок.

Пакеты должны иметь не менее двух вертикальных обвязок по каждому из взаимно перпендикулярных направлений.

Основные параметры и размеры пакетов должны соответствовать ГОСТ 24597-81.

5.1.6, 5.1.7. (Измененная редакция, Изм. № 2).

5.2. Транспортная маркировка фибры, предназначенной для экспорта, должна соответствовать требованиям ГОСТ 14192-77 и заказ-нарядам внешнеторгового объединения.

5.3. Маркировка наносится на бумажные, картонные, фанерные или фибровые ярлыки, прикрепляемые к грузу проволокой или другим способом, обеспечивающим сохранность груза и маркировки.

5.4. Фибра должна транспортироваться в крытых транспортных средствах, любыми видами транспорта в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта. Транспортирование фибры в стопах должно производиться в универсальных контейнерах по ГОСТ 20259-80, транспортными пакетами и повагонными отправками.

5.5. Фибра должна храниться на деревянных стеллажах или поддонах. Стеллажи и поддоны не должны располагаться в непосредственной близости к наружным стенам здания и к нагревательным приборам или трубопроводам отопительной системы. На стеллажах и поддонах фибра должна укладываться в горизонтальном положении ровными стопами.

(Измененная редакция, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной, целлюлозно-бумажной и деревообрабатывающей промышленности СССР

РАЗРАБОТЧИКИ СТАНДАРТА

В.И. Крупин (руководитель темы), Д.А. Ермолинская, Э.М. Генова, Ц.Б. Виландберг, М.А. Крушинская, И.С. Блинова, О.В. Зайцева

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17 декабря 1983 г. № 6075

2. В стандарт введены МЭК 667-3-1-86 и МЭК 667-2-82

3. Периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 14613-69

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 2045-71 |

|

|

ГОСТ 2112-79 |

|

|

ГОСТ 2823-73 |

|

|

ГОСТ 4161-77 |

|

|

ГОСТ 5072-79 |

|

|

ГОСТ 6309-80 |

|

|

ГОСТ 6507-78 |

|

|

ГОСТ 7629-77 |

|

|

ГОСТ 8047-78 |

|

|

ГОСТ 8828-75 |

|

|

ГОСТ 21140-75 |

|

|

ГОСТ 27544-87 |

6. Срок действия продлен до 01.01.91 Постановлением Госстандарта СССР от 30.03.89 № 891

7. ПЕРЕИЗДАНИЕ (январь 1989 г.) с Изменениями № 1, 2 утвержденными в июле 1985 г., марте 1989 г. (ИУС 11-85; 7-89).

СОДЕРЖАНИЕ