МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ТРУБЫ СТАЛЬНЫЕ СВЕРТНЫЕ ПАЯНЫЕ ДВУХСЛОЙНЫЕ Технические условия Steel rolled up soldered double-layer tubes. Specifications |

ГОСТ Взамен ГОСТ 11249-73, |

*Издание с Изменениями № 1,2, утвержденными в июле 1986 г., сентябре 1988 г. (ИУС 10-86, 12-88).

Постановлением Государственного комитета СССР по стандартам от 5 июня 1980 г. № 2579 дата введения установлена

Ограничение срока действия снято Постановлением Госстандарта от 11.06.91 № 849

Настоящий стандарт распространяется на стальные свертные двухслойные паяные трубы, предназначенные для трубопроводов гидравлических систем комбайнов, тракторов, автомобилей, бытовых холодильников и т.д.

1. СОРТАМЕНТ

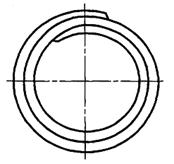

1.1. Форма, размеры и масса 1 м труб должны соответствовать указанным на черт. 1 и в табл. 1.

|

Масса 1 м, кг, при толщине стенки, мм |

|||

|

0,7 |

0,8 |

0,9 |

|

|

3 |

0,040 |

- |

- |

|

4 |

0,057 |

0,063 |

- |

|

4,75 |

0,070 |

- |

- |

|

5 |

0,074 |

0,083 |

- |

|

6 |

0,091 |

0,103 |

- |

|

8 |

0,126 |

0,142 |

0,158 |

|

10 |

0,161 |

0,182 |

0,202 |

|

12 |

- |

- |

0,246 |

|

14 |

- |

- |

0,291 |

|

15 |

- |

- |

0,313 |

(Измененная редакция, Изм. № 1).

1.2. По длине трубы изготовляют:

мерные - от 3 до 6 м, по требованию потребителя допускается изготовление мерных труб длиной до 9 м;

немерные - от 1 до 6 м, по требованию потребителя допускается изготовление немерных труб длиной свыше 6 м;

кратные - в пределах немерных труб с кратностью не менее 100 мм.

Припуск на каждый рез кратной длины должен быть не более 5 мм. По требованию потребителя допускается другой припуск.

(Измененная редакция, Изм. № 1, 2).

1.3. Предельные отклонения по длине мерных и кратных труб не должны превышать +10 мм.

1.4. Предельные отклонения по наружному диаметру и толщине стенки не должны превышать указанных в табл. 2.

По требованию потребителя трубы повышенной точности

изготовляют: диаметром 10 мм с предельным отклонением по диаметру ±0,05 мм;

диаметром до 6 мм с предельным отклонением по толщине стенки не более ![]() мм.

мм.

(Измененная редакция, Изм. № 2).

1.5. По требованию потребителя трубы изготовляют со смещенным допуском по наружному диаметру, при этом предельные отклонения устанавливают по согласованию изготовителя с потребителем и не должны превышать суммарного двухстороннего отклонения, указанного в табл. 2.

мм

|

Предельное отклонение |

||||

|

по наружному диаметру для точности изготовления |

по толщине стенки для точности изготовления |

|||

|

обычной |

повышенной |

обычной |

повышенной |

|

|

От 3 до 6 |

+0,10 -0,12 |

+0,05 -0,07 |

±0,13 |

±0,10 |

|

Св. 6 » 10 |

+0,10 -0,12 |

+0,05 -0,07 |

±0,10 |

+0,07 |

|

» 10 » 15 |

+0,12 -0,14 |

±0,08 |

±0,10 |

±0,07 |

1.6. Овальность и разностенность труб не должны выводить размеры труб за предельные отклонения соответственно по наружному диаметру и толщине стенки.

1.7. Кривизна труб на 1 м длины не должна превышать 6 мм для труб нормальной точности и 5 мм для труб повышенной точности изготовления.

По требованию потребителя кривизна труб не должна превышать 3 мм на 1 м длины.

(Измененная редакция, Изм. № 2).

1.8. Концы труб должны быть обрезаны под прямым углом. Концы мерных труб должны быть зачищены от заусенцев. По требованию потребителя допускается изготовление мерных труб без зачистки заусенцев.

Примеры условных обозначений

Труба наружным диаметром 8 мм и толщиной стенки 0,7 мм, длиной 3000 мм, из стали 08кп:

Труба 8·0,7·3000-08кп ГОСТ 11249-80

То же, длиной, кратной 100 мм:

Труба 8·0,7·100кр-08кп ГОСТ 11249-80

То же, немерной длины:

Труба 8·0,7-08кп ГОСТ 11249-80

В условных обозначениях труб повышенной точности после слова «труба» добавляется буква «П», труб высшей категории качества - «В», например:

Труба П 8·0,7-08кп ГОСТ 11249-80

Труба В 8·0,7·7950-08кп ГОСТ 11249-80

(Измененная редакция, Изм. № 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

Трубы изготовляют из стальной ленты марки стали 08кп и 10 по ГОСТ 1050-88 и 08Ю по ГОСТ 9045-93.

2.2. Трубы должны быть пропаяны медью по всей поверхности соприкосновения слоев в защитной атмосфере.

Непропаи кромок не допускаются.

Допускаются незначительные непропаи слоев, если они не вызывают образования гофров и поломов при загибе, осуществляемом в соответствии с требованиями п. 2.9.

2.1, 2.2. (Измененная редакция, Изм. № 1).

2.3. Наружная и внутренняя поверхности труб должны быть без трещин, плен, рванин, расслоений, ржавчины.

Допускаются риски, раковины, царапины и вмятины в пределах отклонений по толщине стенки; незначительные местные наплывы меди в пределах отклонений по наружному диаметру; неоднородный цвет поверхности.

На внутренней поверхности труб не должно быть грязи и продуктов сгорания смазок, при этом величина остаточной загрязненности внутренней поверхности не должна превышать 0,350 г/м2.

По требованию потребителя величина остаточной загрязненности внутренней поверхности труб не должна превышать 0,177 г/м2.

2.4. Механические свойства металла труб должны соответствовать нормам, указанным в табл. 3.

|

Наружный диаметр труб, мм |

Временное сопротивление sg, МПа, (кгс/мм2) |

Относительное удлинение δ5, % |

|

|

не менее |

|||

|

08кп, 08Ю |

До 6 |

294 (30) |

29 |

|

Св. 6 |

26 |

||

|

10 |

До 6 |

294 (30) |

26 |

|

Св. 6 |

25 |

||

По требованию потребителя относительное удлинение (δ5) для труб диаметром до 6 мм должно быть не менее 30 %, для труб диаметром свыше 6 мм из стали марки 08кп - не менее 27 %, из стали марки 10 - не менее 26 %.

2.3, 2.4. (Измененная редакция, Изм. № 2).

2.5. По требованию потребителя трубы изготовляют с оцинкованной наружной поверхностью. Толщина цинкового покрытия должна быть не менее 12 мкм.

2.6. Трубы должны выдерживать гидравлическое давление 18,4 МПа (180 кгс/см2). По требованию потребителя трубы должны выдерживать гидравлическое давление 35,7 МПа (350 кгс/см2).

(Измененная редакция, Изм. № 2).

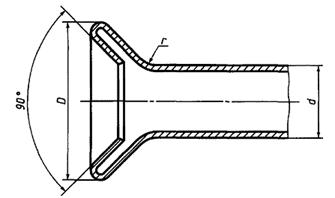

2.7. Трубы должны выдерживать двойное бортование без появления трещин и расслоений при наружном переходном радиусе r = 1,0 ± 0,2 мм.

Диаметр образованного при двойном бортовании фланца должен соответствовать указанному в табл. 4.

мм

|

Наружный диаметр фланца не менее |

|

|

3 |

4,2 |

|

4 |

5,6 |

|

5 |

7,0 |

|

6 |

8,5 |

|

8 |

10,8 |

|

10 |

13,5 |

|

12 |

15,5 |

|

14 |

16,7 |

|

15 |

17,8 |

2.8. Трубы должны выдерживать сплющивание без отрыва наружной кромки до расстояния между сплющивающими плоскостями, равного 4s (s - номинальная толщина стенки).

Трубы, имеющие относительное удлинение не менее 30 %, должны выдерживать сплющивание до расстояния между сплющивающими плоскостями, равного 3s.

2.9. Трубы должны выдерживать загиб вокруг оправки радиусом, равным трем наружным диаметрам.

2.10. Трубы должны выдерживать раздачу до увеличения наружного диаметра на 20 %.

(Измененная редакция, Изм. № 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы принимают партиями. Партия должна состоять из труб одного размера по диаметру, толщине стенки, одной марки стали и оформлена одним документом о качестве, содержащим:

товарный знак или наименование предприятия-изготовителя и его товарный знак;

наименование предприятия-потребителя;

обозначение настоящего стандарта;

размер труб;

марку стали;

номер плавки или партии, химический состав металла труб в соответствии с документом о качестве предприятия-изготовителя заготовки;

метраж и число труб в штуках;

результаты испытаний.

Число труб в партии не должно превышать 500 шт.

(Измененная редакция, Изм. № 1, 2).

3.2. При разногласиях в оценке качества химического состава металла для проверки отбирают одну трубу от партии.

3.3. Проверке наружной поверхности, размеров, качества пайки подвергают каждую трубу партии.

3.4. Для проверки внутренней поверхности на загрязненность отбирают одну трубу от партии. Контроль загрязненности внутренней поверхности труб проводят по требованию потребителя.

3.5. Для испытания труб на растяжение, на двойное бортование, на сплющивание, на загиб, на раздачу, гидравлическим давлением до разрушения, а также для проверки толщины цинкового покрытия отбирают две трубы от партии. Испытание труб на раздачу проводят по требованию потребителя.

3.4, 3.5. (Измененная редакция, Изм. № 2).

3.6. Для испытания труб гидравлическим давлением отбирают не менее 1 % труб от партии.

3.7. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве труб, отобранных от той же партии.

Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для контроля качества от каждой отобранной трубы отрезают по одному образцу.

4.2. Химический состав стали определяют по ГОСТ 22536.0-87, ГОСТ 22536.1-88, ГОСТ 22536.2-87, ГОСТ 22536.3-88, ГОСТ 22536.4-88, ГОСТ 22536.5-87, ГОСТ 22536.6-88. Пробы для определения химического состава отбирают по ГОСТ 7565-81.

4.3. Осмотр наружной поверхности проводят без применения увеличительных приборов.

4.4. Величину остаточной загрязненности внутренней поверхности труб контролируют путем взвешивания образца на аналитических весах до промывки растворителем внутренней поверхности трубы длиной 0,5 - 1 м, завитой в спираль, и после ее промывки и последующей просушки. В качестве растворителя применяют бензин Б-70 по ГОСТ 3134-78 или хладон 113 по ГОСТ 23844-79.

(Измененная редакция, Изм. № 2).

4.4а. Контроль толщины цинкового покрытия проводят методом капли по ГОСТ 9.302-88.

(Введен дополнительно, Изм. № 2).

4.5. Качество пайки труб проверяют неразрушающими методами контроля по технической документации. В случае разногласий, возникших при контроле труб неразрушающими методами, проводят испытание на загиб.

(Измененная редакция, Изм. № 2).

4.6. Длину измеряют рулеткой по ГОСТ 7502-89.

Наружный диаметр труб и толщину стенки измеряют микрометром по ГОСТ 6507-90.

Кривизну труб измеряют поверочной линейкой по ГОСТ 8026-92 и щупом по НД.

4.7. Испытание на растяжение проводят по ГОСТ 10006-80 на коротком образце в виде отрезка трубы.

4.8. Испытание на двойное бортование проводят в соответствии с требованиями п. 2.8 по черт. 2.

4.9. Испытание на сплющивание проводят по ГОСТ 8695-75. При испытании наружная кромка должна проходить по линии наибольшего изгиба.

4.10. Испытание на загиб проводят по ГОСТ 3728-78 с применением наполнителя.

(Измененная редакция, Изм. № 2).

4.11. Испытание на раздачу проводят по ГОСТ 8694-75 при помощи оправки конусностью 1:10.

Трубы, подвергнутые испытанию на раздачу, испытанию на сплющивание не подвергаются.

4.12. Гидравлическое испытание труб проводят по ГОСТ 3845-75 с выдержкой под давлением не менее 5 с.

Испытание труб гидравлическим давлением до разрушения проводят по технической документации.

(Измененная редакция, Изм. № 2).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка, упаковка, транспортирование и хранение труб - по ГОСТ 10692-80.

5.1.1. По согласованию изготовителя и потребителя допускается упаковка труб в пакеты или пачки. При этом трубы должны быть связаны проволокой по ГОСТ 3282-74 в трех местах, обернуты по длине и с торцов промасленной бумагой по ГОСТ 8828-89, а затем упаковочным материалом (рогожей, нетканым полотном, утильтканью или тканью из искусственных волокон) и сверху перевязаны проволокой по ГОСТ 3282-74 не менее чем в трех местах.

5.2. Упаковка труб - по требованию потребителя.

(Измененная редакция, Изм. № 2).

5.2.1. Каждую партию увязывают проволокой по ГОСТ 3282-74 или лентой по ГОСТ 3560-73 не менее чем в четырех местах.

5.2.2. Трубы поставляют пакетами, составленными из нескольких партий одной марки стали, общим числом в одном пакете не более 15000 м.

5.2.3. Для предотвращения попадания влаги и грязи в трубы каждый пакет труб должен быть обернут по всей длине в два слоя парафинированной бумагой по ГОСТ 9569-79 или битумной бумагой по ГОСТ 515-77. На торцах пакета бумага должна тщательно заделываться, затем торцы пакета должны быть обернуты тарной тканью по ГОСТ 30090-93 или тканью из искусственных волокон или нетканых, пленочных материалов на расстоянии не менее 1 м от каждого торца. Упакованные трубы должны укладываться в деревянные решетки и плотно увязываться упаковочной лентой по ГОСТ 3560-73 или проволокой по ГОСТ 3282-74. Расстояние между увязками должно быть не более 1,5 м. По длине одной решетки должно быть не менее двух увязок. Решетки должны выступать за торцы пакета на длину не более 30 мм.