МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СПЛАВЫ ПРЕЦИЗИОННЫЕ МАГНИТНО-МЯГКИЕ Технические условия Magnetically soft precision alloys. Specifications |

ГОСТ |

Дата введения 01.01.76

Настоящий стандарт распространяется на магнитно-мягкие нелегированные и легированные двойные железоникелевые, железокобальтовые и железохромистые и тройные железоникелькобальтовые сплавы с высокой магнитной проницаемостью и малой коэрцитивной силой.

1. МАРКИ И КЛАССИФИКАЦИЯ

1.1. В зависимости от основных свойств сплавы изготовляют следующих групп и марок, указанных в табл. 1.

Таблица 1

|

Марка |

Основные свойства |

|

|

1 |

79НМ, 80НХС, 81НМА, 83НФ |

Наивысшая магнитная проницаемость в слабых полях |

|

2 |

50НХС |

Высокая магнитная проницаемость и повышенное удельное электросопротивление |

|

3 |

45Н, 50Н |

Повышенная магнитная проницаемость и повышенная индукция технического насыщения |

|

4 |

50НП, 68НМП, 34НКМП, 35НКХСП, 40НКМП, 79НМП, 77НМДП |

Прямоугольная петля гистерезиса. Сплавы обладают анизотропией магнитных свойств |

|

5 |

27КХ, 49КФ, 49К2Ф, 49К2ФА |

Высокая магнитная индукция технического насыщения |

|

6 |

47НК, 64Н, 40НКМ |

Низкая остаточная магнитная индукция и постоянство магнитной проницаемости. Сплавы обладают анизотропией магнитных свойств |

|

7 |

79Н3М, 68НМ |

Высокая магнитная проницаемость при однополярном намагничивании. Сплавы обладают анизотропией магнитных свойств |

|

8 |

16Х, 36НКМ |

Высокая коррозионная стойкость |

Примечания:

1. Сплавы марок 35НКХСП, 40НКМП, 40НКМ, 64Н, 79Н3М не допускаются к применению во вновь создаваемой и модернизируемой технике с 01.01.91. Сплав марки 36КНМ не рекомендуется к применению в новых разработках с 01.01.91.

2. Сплавы марок 79НМП, 77НМДП изготовляют толщиной 0,003 мм (3 мкм) и менее.

3. Буква П в обозначении марки обозначает сплавы с прямоугольной петлей гистерезиса.

(Измененная редакция, Изм. № 3, 4).

1.2а. Продукцию подразделяют:

по виду:

лента холоднокатаная - лента;

лист холоднокатаный - лист;

лист горячекатаный - лист г.к.;

пруток горячекатаный - пруток г.к.;

пруток кованый - пруток к.;

проволока холоднотянутая - проволока;

по точности прокатки ленты:

нормальная - Н;

высокая - В;

по виду кромок ленты:

обрезная - О;

необрезная;

по магнитным свойствам на классы:

с нормальными магнитными свойствами - I;

с повышенными магнитными свойствами - II;

с высокими магнитными свойствами - III.

(Введен дополнительно, Изм. № 4).

1.2. Свойства сплавов в основном обеспечиваются: для класса I - методом открытой выплавки, для класса II - выплавкой в вакуумных печах или методом отбора и для класса III - специальными методами выплавки (вакуумно-индукционная, вакуумно-дуговая, электронно-лучевая, плазменная или их сочетания, выплавленные на свежих шихтовых материалах).

Продукцию класса III изготовляют по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. № 3, 4).

2. СОРТАМЕНТ

2.1. Сплавы изготовляют в виде холоднокатаных лент, холоднокатаных и горячекатаных листов, горячекатаных и кованых прутков и проволоки. Сортамент для каждого сплава приведен в табл. 6 - 16.

2.2. Размеры холоднокатаной ленты и предельные отклонения по толщине должны соответствовать указанным в табл. 2.

Таблица 2

|

Предельное отклонение по толщине, мкм, при точности прокатки |

Ширина, мм |

Длина ленты, м не менее |

|||

|

нормальной |

высокой |

в рулонах |

в отрезках |

||

|

0,0015 |

±0,15 |

- |

20, 30, 40 |

10 |

- |

|

0,002 |

±0,20 |

- |

20, 30, 40 |

10 |

- |

|

0,003 |

±0,30 |

- |

20, 30, 40 |

10 |

- |

|

0,005 |

±0,50 |

- |

30, 40, 70 - 100 |

10 |

- |

|

0,01 |

±1,0 |

- |

70 - 100 |

20 |

- |

|

0,02 |

-3,0 |

- |

5 - 100 |

30 |

- |

|

0,05 |

-8,0 |

- |

5 - 250 |

30 |

- |

|

0,08 |

-10,0 |

- |

5 - 250 |

20 |

- |

|

0,10 |

-20,0 |

-10,0 |

5 - 250 |

20 |

- |

|

0,15 |

-20,0 |

-10,0 |

10 - 250 |

20 |

- |

|

0,20 |

-30,0 |

-15,0 |

10 - 250 |

20 |

2 |

|

0,25 |

-30,0 |

-15,0 |

10 - 250 |

20 |

2 |

|

0,27 |

-40,0 |

-20,0 |

10 - 250 |

10 |

2 |

|

0,35 |

-40,0 |

-20,0 |

10 - 250 |

10 |

2 |

|

0,50 |

-50,0 |

-25,0 |

10 - 250 |

10 |

2 |

|

0,70 |

-60,0 |

- |

20 - 25 |

10 |

1 |

|

0,80 |

-70,0 |

- |

20 - 250 |

10 |

1 |

|

0,90 |

-90,0 |

- |

100 - 250 |

10 |

1 |

|

1,0 |

-90,0 |

- |

100 - 250 |

10 |

1 |

|

1,3 |

-110,0 |

- |

100 - 250 |

5 |

1 |

|

1,5 |

-110,0 |

- |

100 - 250 |

5 |

1 |

|

2,0 |

-130,0 |

- |

100 - 250 |

5 |

1 |

|

2,5 |

-160,0 |

- |

250 |

5 |

1 |

Примечания:

1. Ленту высокой точности прокатки изготовляют по требованию потребителя. Ширина ленты высокой точности прокатки - до 480 мм включительно.

2. Ленту шириной 5 - 69 мм изготовляют с градацией 1 мм; шириной 70 - 150 мм - с градацией 10 мм; шириной 150 - 480 мм - с градацией 50 мм.

3. По требованию потребителя ленту изготовляют промежуточной толщины в соответствии с ГОСТ 4986 с предельными отклонениями по ближайшей большей толщине.

2.3. По согласованию потребителя с изготовителем ленты изготовляют:

толщиной более 2,5 мм;

с более жесткими предельными отклонениями по толщине;

промежуточной, большей и меньшей ширины в соответствии с ГОСТ 4986;

большей длины (при изготовлении ленты в рулонах).

2.2, 2.3. (Измененная редакция, Изм. № 3, 4).

2.4. Ленты изготовляют в рулонах, отрезках и в сварных рулонах.

(Измененная редакция, Изм. № 4).

2.5. Ленты изготовляют с обрезной и необрезной кромкой. При отсутствии указания в заказе ленты изготовляют с необрезной кромкой. Ленты толщиной 2,5 мм и менее 0,02 мм изготовляют с необрезной кромкой.

2.6. Предельные отклонения по ширине необрезных лент должны соответствовать указанным в табл. 3, обрезных лент - в табл. 4.

Таблица 3

мм

|

Предельное отклонение по ширине ленты при ширине |

|||

|

до 100 |

от 110 до 140 |

св. 150 |

|

|

Не более |

|||

|

Менее 0,05 |

+4 |

- |

- |

|

От 0,05 до 2,5 |

+5 |

+7 |

+10 |

Таблица 4

мм

|

Предельное отклонение по ширине ленты при ширине |

||

|

до 100 |

св. 100 |

|

|

Не более |

||

|

От 0,05 до 0,50 |

-0,3 |

-0,5 |

|

» 0,55 » 1,0 |

-0,4 |

-0,6 |

|

Св. 1,0 |

-0,6 |

-0,8 |

2.7. Размеры и предельные отклонения холоднокатаных листов должны соответствовать ГОСТ 19904. Допускается изготовление листов шириной менее 500 мм.

2.8. Размеры горячекатаных листов и предельные отклонения по ним должны соответствовать указанным в табл. 5.

Таблица 5

мм

|

Предельное отклонение по толщине |

Ширина |

Длина, не менее |

|

|

От 3 до 5 |

±0,2 |

800 |

|

|

Св. 5 » 8 |

±0,4 |

Кратная 100, |

500 |

|

» 8 » 14 |

±0,5 |

не более 600 |

|

|

» 14 » 22 |

±0,7 |

300 |

2.9. По согласованию потребителя с изготовителем листы изготовляют шириной до 800 мм и толщиной до 32 мм.

2.10. Горячекатаные листы изготовляют без правки и обрезки кромок.

2.11. Предельные отклонения по ширине горячекатаных листов должны соответствовать ГОСТ 19903.

(Измененная редакция, Изм. № 4).

2.12. Размеры и предельные отклонения кованых и горячекатаных прутков должны соответствовать ГОСТ 2590 и ГОСТ 1133.

В зависимости от диаметра прутки изготовляют длиной, не менее:

|

при диаметре от 8 до 13 мм - 1000 мм; |

|

» » св. 13 до 80 мм - 500 мм; |

|

» » » 80 » 120 мм - 250 мм. |

По согласованию потребителя с изготовителем изготовляют прутки меньшей длины.

Примечание. Для сплава 49КФ допускаемые отклонения по диаметру горячекатаных и кованых прутков должны быть:

|

|

|

|

|

±1,5 мм » » от 26 до 30 мм |

|

±2,0 мм » » от 31 до 38 мм |

|

±2,0 мм » » от 40 до 50 мм |

|

±3,0 мм » » от 55 до 80 мм |

Кривизна прутков должна быть не более 50 мм на 1 м.

2.13. Проволоку изготовляют диаметром 0,05 - 5,0 мм. Диаметры проволоки должны соответствовать ГОСТ 2771 для ряда R20 с предельными отклонениями:

|

для диаметров от 0,05 до 0,08 мм ... js 7 |

|

» » от 0,1 до 0,9 мм ... js 9, js 10 |

|

» » от 1,0 до 5,0 мм ... js 10; js 11. |

(Измененная редакция, Изм. № 2).

2.14. По согласованию изготовителя с потребителем ленту изготовляют с нормированным отклонением от плоскостности.

(Введен дополнительно, Изм. № 4).

Примеры условных обозначений

Холоднокатаная лента с необрезными кромками, толщиной 0,10 мм, шириной 150 мм, класса I, из сплава марки 80НХС нормальной точности прокатки:

Лента 0,10×150-1 - 80НХС-Н - ГОСТ 10160- 75

То же, с обрезными кромками, толщиной 0,20 мм, шириной 400 мм, из сплава марки 79НМ, высокой точности прокатки с максимальной проницаемостью по II классу и остальными параметрами не хуже I класса:

Лента О-0,20×400-II - максимальная проницаемость - 79НМ-В - ГОСТ 10160-75

Холоднокатаный лист с необрезными кромками, толщиной 1,0 мм, шириной 300 мм, длиной 500 мм, класса I, из сплава марки 79НМ:

Лист 1,0×300-500-I - 79НМ - ГОСТ 10160-75

То же, с обрезными кромками, толщиной 0,5 мм, шириной 300 мм, длиной 600 мм, класса I, из сплава марки 79НМ:

Лист О-0,5×300-600-I - 79НМ - ГОСТ 10160-75

Горячекатаный лист с необрезной кромкой, толщиной 5,0 мм, шириной 400 мм, длиной 500 мм, класса I, из сплава марки 45Н:

Лист г.к. 5,0×400-500-I - 45Н - ГОСТ 10160-75

То же, с обрезной кромкой, толщиной 3 мм, шириной 300 мм, длиной 800 мм, класса I, из сплава марки 80НХС:

Лист г.к. О-3×300-800-I - 80НХС - ГОСТ 10160-75

Горячекатаный пруток диаметром 10 мм, длиной 1500 мм, класса I, из сплава марки 50Н:

Пруток г.к. 10×1500-I - 50Н - ГОСТ 10160-75

Кованый пруток диаметром 20 мм, длиной 500 мм, класса I, из сплава марки 36КНМ:

Пруток к. 20×500-I - 36 КНМ - ГОСТ 10160-75

Проволока холоднотянутая диаметром 0,05 мм, js 10, класса II, из сплава марки 81НМА:

Проволока 0,05-II - 10-8НМА - ГОСТ 10160-75

Лента с обрезными кромками, толщиной 0,35 мм, шириной 200 мм, класса II, из сплава марки 50Н, нормальной точности прокатки, вакуумно-индукционной выплавки:

Лента О-0,35×200-II - 50Н-Н-ВИ - ГОСТ 10160-75

(Измененная редакция, Изм. № 3).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Химический состав сплавов должен соответствовать ГОСТ 10994.

3.2. Листы, ленты, прутки и проволоку изготовляют без термической обработки.

3.3. На поверхности холоднокатаных лент, листов и проволоки допускаются отдельные местные дефекты в виде мелких плен, забоин, отпечатков, рябизны, рисок и следов от зачистки наждаком, если глубина или высота их залегания не превышает предельных отклонений по толщине.

На ленте толщиной 0,01 мм (10 мкм) и менее допускаются отдельные участки с регулярно расположенными по длине проколами с периодичностью не чаще 5 мм.

В рулоне допускается не удалять отдельные дефекты (плены, рванины, включения, раковины), если они расположены на участке шириной не более 5 мм и не чаще чем через 10 м по длине и дефектные сварные швы.

На кромках обрезной ленты и листов не допускаются заусенцы, превышающие предельные отклонения по толщине, а также другие дефекты размерами более половины предельных отклонений по ширине.

На кромках необрезной ленты не допускаются рванины, выводящие ленту за пределы минимальной ширины.

Примечание. Допускается уточнение характеристики поверхности ленты по образцам, согласованным в установленном порядке, с указанием вида и количества допустимых дефектов на единицу поверхности.

(Измененная редакция, Изм. № 3, 4).

3.4. Горячекатаные листы изготовляют без травления. На поверхности листов не допускаются дефекты в виде плен, рванин и трещин. Допускаются без зачистки дефекты в виде рисок, царапин, мелких плен, забоин и отпечатков глубиной не более суммы предельных отклонений по толщине. Отдельные дефекты должны быть удалены зачисткой. Зачистка не должна выводить листы за предельные отклонения по толщине.

На кромках необрезных листов допускаются пороки, не выводящие листы за предельные отклонения по ширине.

3.5. Поверхность горячекатаных и кованых прутков должна соответствовать требованиям ГОСТ 5949 в зависимости от назначения, оговоренного в заказе.

(Измененная редакция, Изм. № 4).

3.6. Магнитные свойства сплавов, определенные на контрольных образцах после их термической обработки, должны соответствовать указанным в табл. 6 - 16.

Магнитные свойства листов и лент промежуточной толщины должны соответствовать нормам ближайшего размера, а в случае, если толщина ленты соответствует среднеарифметическому из двух ближайших размеров - нормам большего размера.

Таблица 6

Магнитные свойства сплавов с наивысшей магнитной проницаемостью в слабых полях

|

Вид продукции |

Класс |

Толщина или диаметр, мм |

Начальная проницаемость |

Максимальная проницаемость |

Коэрцитивная сила |

Индукция технического насыщения |

|||||

|

мГн/м |

Гс/Э |

мГн/м |

Гс/Э |

А/м |

Э |

Т (10-4 Гс) |

|||||

|

Не менее |

Не более |

Не менее |

|||||||||

|

79НМ |

Холоднокатаные ленты |

I |

0,005 |

8,8 |

7000 |

38 |

30000 |

8,0 |

0,10 |

0,75 |

|

|

0,01 |

17,5 |

14000 |

75 |

60000 |

5,6 |

0,07 |

|||||

|

0,02 |

20 |

16000 |

88 |

70000 |

4,0 |

0,05 |

|||||

|

0,05 0,08 |

20 |

16000 |

110 |

90000 |

3,2 |

0,04 |

|||||

|

0,10 0,15 |

25 |

20000 |

150 |

120000 |

2,4 |

0,03 |

|||||

|

Холоднокатаные листы и ленты |

0,20 0,25 |

28 |

22000 |

160 |

130000 |

1,6 |

0,02 |

||||

|

0,35 |

31 |

25000 |

190 |

150000 |

1,6 |

0,02 |

|||||

|

0,50 |

|||||||||||

|

0,8 |

|||||||||||

|

1,0 |

|||||||||||

|

1,5 |

28 |

22000 |

160 |

130000 |

1,6 |

0,02 |

|||||

|

2,0 |

|||||||||||

|

2,5 |

|||||||||||

|

Холоднотянутая проволока |

0,05 |

6,3 |

5000 |

50 |

40000 |

6,4 |

0,08 |

||||

|

0,10 |

|||||||||||

|

Горячекатаные листы |

3 - 22 |

25 |

20000 |

100 |

80000 |

3,2 |

0,04 |

||||

|

Прутки |

8 - 100 |

25 |

20000 |

100 |

80000 |

3,2 |

0,04 |

||||

|

79НМ |

Холоднокатаные ленты |

II |

0,005 |

12,5 |

10000 |

44 |

35000 |

6,4 |

0,08 |

0,73 |

|

|

0,01 |

20 |

16000 |

110 |

90000 |

3,2 |

0,04 |

|||||

|

0,02 |

25 |

20000 |

125 |

100000 |

2,4 |

0,03 |

|||||

|

0,05 0,08 |

25 |

20000 |

150 |

120000 |

1,6 |

0,02 |

|||||

|

0,10 0,15 |

28 |

22000 |

190 |

150000 |

1,2 |

0,015 |

|||||

|

0,20 0,25 |

31 |

25000 |

230 |

180000 |

1,2 |

0,015 |

|||||

|

0,35 |

38 |

30000 |

280 |

220000 |

1,0 |

0,012 |

|||||

|

0,5 |

|||||||||||

|

0,8 |

|||||||||||

|

1,0 |

|||||||||||

|

1,5; 2,0 |

31 |

25000 |

230 |

180000 |

1,2 |

0,015 |

|||||

|

79НМ |

Холоднокатаные ленты |

III |

0,01 |

25 |

20000 |

150 |

120000 |

2,4 |

0,03 |

0,73 |

|

|

0,02 |

31 |

25000 |

190 |

150000 |

1,6 |

0,02 |

|||||

|

0,05 |

38 |

30000 |

250 |

200000 |

1,2 |

0,015 |

|||||

|

0,10 |

38 |

30000 |

250 |

200000 |

1,2 |

0,015 |

|||||

|

0,20 |

38 |

30000 |

280 |

220000 |

1,0 |

0,012 |

|||||

|

0,25 |

|||||||||||

|

0,35 |

44 |

35000 |

310 |

250000 |

1,0 |

0,012 |

|||||

|

80НХС |

Холоднокатаные ленты |

I |

0,005 |

10 |

8000 |

38 |

30000 |

8,0 |

0,10 |

0,63 |

|

|

0,01 |

17,5 |

14000 |

65 |

50000 |

5,6 |

0,07 |

|||||

|

0,02 |

23 |

18000 |

88 |

70000 |

4,0 |

0,05 |

|||||

|

0,05 |

25 |

20000 |

110 |

90000 |

3,2 |

0,04 |

|||||

|

0,08 |

|||||||||||

|

0,10 |

28 |

22000 |

150 |

120000 |

2,4 |

0,03 |

|||||

|

0,15 |

|||||||||||

|

0,20 |

35 |

28000 |

160 |

130000 |

1,6 |

0,02 |

|||||

|

0,25 |

|||||||||||

|

0,35 |

44 |

35000 |

190 |

150000 |

1,2 |

0,015 |

|||||

|

0,50 |

|||||||||||

|

0,8 |

38 |

30000 |

210 |

170000 |

1,0 |

0,012 |

|||||

|

1,0 |

|||||||||||

|

1,5 |

31 |

25000 |

190 |

150000 |

1,2 |

0,015 |

|||||

|

2,0 |

|||||||||||

|

2,5 |

|||||||||||

|

Горячекатаные листы |

3 - 22 |

25 |

20000 |

88 |

70000 |

3,2 |

0,04 |

||||

|

Прутки |

8 - 100 |

25 |

20000 |

88 |

70000 |

3,2 |

0,04 |

||||

|

80НХС |

Холоднокатаные ленты |

II |

0,02 |

28 |

22000 |

125 |

100000 |

3,2 |

0,04 |

0,63 |

|

|

0,05 |

38 |

30000 |

190 |

150000 |

1,6 |

0,02 |

|||||

|

0,08 |

|||||||||||

|

0,10 |

40 |

32000 |

200 |

160000 |

1,2 |

0,015 |

|||||

|

0,15 |

|||||||||||

|

0,2 |

44 |

35000 |

200 |

160000 |

1,2 |

0,015 |

|||||

|

0,25 |

|||||||||||

|

0,35 |

44 |

35000 |

250 |

200000 |

1,0 |

0,012 |

|||||

|

0,50 |

|||||||||||

|

80НХС |

III |

0,01 |

31 |

25000 |

110 |

90000 |

3,2 |

0,04 |

|||

|

0,02 |

38 |

30000 |

150 |

120000 |

1,6 |

0,02 |

|||||

|

0,05 |

50 |

40000 |

250 |

200000 |

1,0 |

0,012 |

|||||

|

0,08 |

|||||||||||

|

0,10 |

56 |

45000 |

250 |

200000 |

1,0 |

0,012 |

|||||

|

0,35 |

63 |

50000 |

310 |

250000 |

0,8 |

0,01 |

|||||

|

0,50 |

|||||||||||

Примечание. Проволока из сплава 79НМ диаметром 0,2 - 5,0 мм поставляется по химическому составу.

(Поправка).

Таблица 7

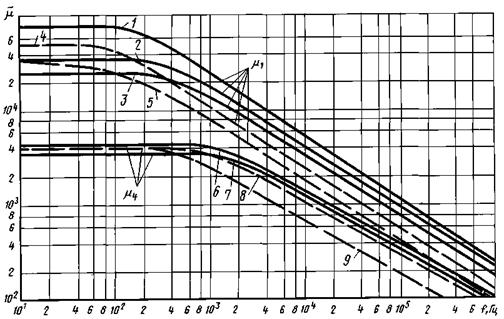

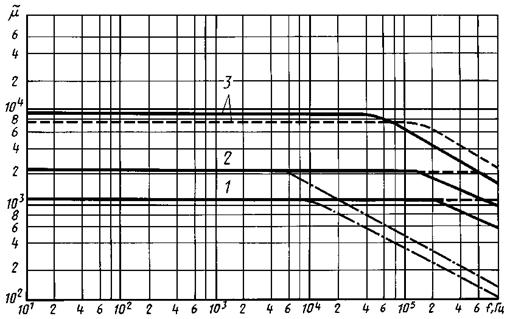

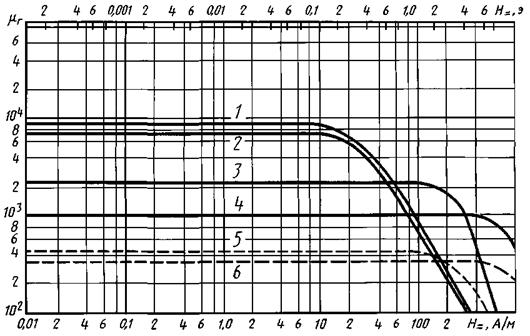

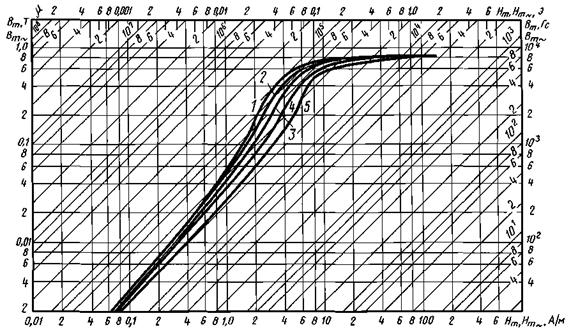

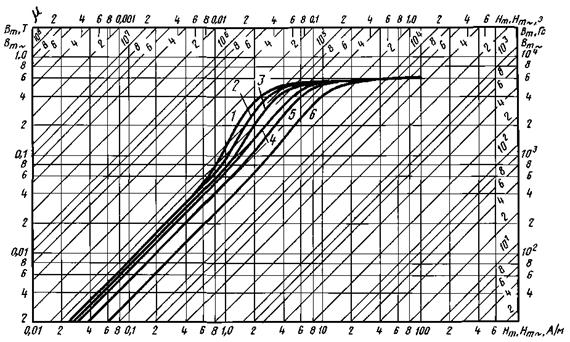

Магнитные свойства сплава марки 81НМА при намагничивании в постоянных и переменных полях

|

Вид продукции |

Класс |

Толщина или диаметр, мм |

Магнитная проницаемость в поле 0,08 А/м (0,001 Э) |

Максимальная магнитная проницаемость |

Коэрцитивная сила |

Индукция технического насыщения |

Магнитная проницаемость в поле 0,1 А/м (0,00125 Э) на частотах |

||||||||||

|

1 кГц |

10 кГц |

100 кГц |

1 МГц |

||||||||||||||

|

мГн/м Гс/Э |

мГн/м Гс/Э |

А/м |

Э |

Т (10-4 Гс) |

мГн/м |

Гс/Э |

мГн/м |

Гс/Э |

мГн/м |

Гс/Э |

мГн/м |

Гс/Э |

|||||

|

Не менее |

Не более |

Не менее |

|||||||||||||||

|

Холоднокатаные ленты |

I |

0,02 |

63 |

50000 |

- |

- |

- |

- |

0,50 |

- |

- |

- |

- |

- |

- |

- |

- |

|

0,05 |

|||||||||||||||||

|

0,1 |

|||||||||||||||||

|

0,2 |

|||||||||||||||||

|

0,35 |

88 |

70000 |

310 |

250000 |

1,2 |

0,015 |

0,50 |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

0,5 |

|||||||||||||||||

|

0,0 |

63 |

50000 |

250 |

200000 |

1,2 |

0,015 |

0,50 |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

1,5 |

|||||||||||||||||

|

2,0 |

|||||||||||||||||

|

Прутки |

10 - 50 |

50 |

40000 |

190 |

150000 |

1,6 |

0,020 |

0,50 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

Холоднокатаные ленты |

II |

0,02 |

63 |

50000 |

190 |

150000 |

2,0 |

0,025 |

0,50 |

- |

- |

56 |

45000 |

23 |

18000 |

3,8 |

3000 |

|

0,05 |

63 |

50000 |

250 |

200000 |

0,8 |

0,01 |

- |

- |

23 |

18000 |

5 |

4000 |

1 |

800 |

|||

|

0,1 |

44 |

35000 |

11 |

9000 |

- |

- |

- |

- |

|||||||||

|

0,2 |

88 |

70000 |

310 |

250000 |

0,64 |

0,008 |

19 |

15000 |

5 |

4000 |

- |

- |

- |

- |

|||

|

Холоднотянутая проволока |

0,05 |

12,5 |

10000 |

63 |

50000 |

4,8 |

0,06 |

0,50 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

Холоднокатаные ленты |

III |

0,02 |

88 |

70000 |

210 |

170000 |

1,6 |

0,020 |

0,50 |

88 |

70000 |

75 |

60000 |

25 |

20000 |

4,4 |

3500 |

|

0,05 |

125 |

10000 |

380 |

300000 |

0,56 |

0,007 |

100 |

80000 |

28 |

22000 |

6 |

4500 |

1,2 |

1000 |

|||

|

0,1 |

150 |

120000 |

440 |

350000 |

0,4 |

0,005 |

56 |

45000 |

14 |

11000 |

- |

- |

- |

- |

|||

|

0,2 |

25 |

20000 |

7 |

5500 |

|||||||||||||

|

Холоднотянутая проволока |

0,05 |

25 |

94 |

75000 |

3,2 |

0,04 |

0,50 |

- |

- |

- |

- |

- |

- |

- |

- |

||

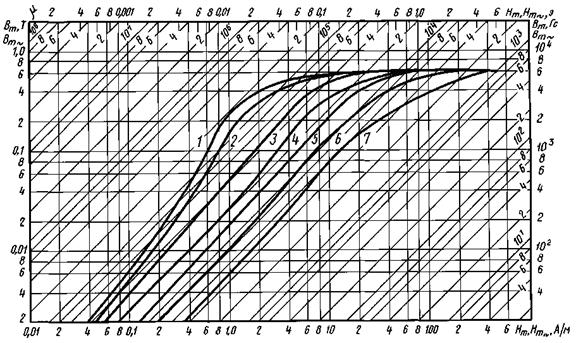

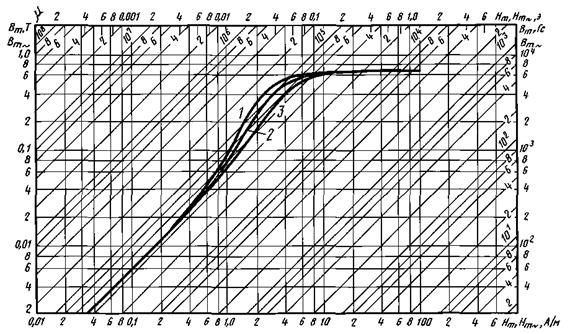

Таблица 8

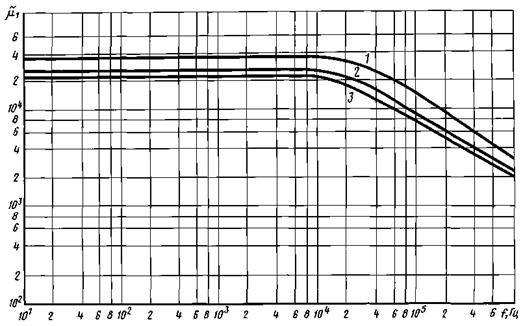

Магнитные свойства сплава марки 83НФ при намагничивании в постоянных и переменных полях

|

Класс |

Толщина, мм |

Магнитная проницаемость в поле 0,08 А/м (0,001 Э) для частоты |

Температурный коэффициент проницаемости % °С, в интервале температур, °С |

Индукция технического насыщения Т (10-4 Гс) |

Коэрцитивная сила |

|||||||||

|

0 Гц |

1 кГц |

15 кГц |

||||||||||||

|

мГн/м |

Гс/Э |

мГн/м |

Гс/Э |

мГн/м |

Гс/Э |

от -20 до +80 |

от -20 до +20 |

от -40 до +20 |

А/м |

Э |

||||

|

Не менее |

Не более |

Не менее |

Не более |

|||||||||||

|

Холоднокатаные ленты |

I |

0,02 |

63 |

50000 |

- |

- |

44 |

35000 |

- |

- |

- |

0,60 |

2,0 |

0,024 |

|

0,05 |

75 |

60000 |

- |

- |

- |

- |

- |

- |

- |

1,6 |

0,020 |

|||

|

0,10 |

88 |

70000 |

56 |

45000 |

- |

- |

- |

- |

- |

1,2 |

0,015 |

|||

|

II |

0,02 |

44 |

35000 |

- |

- |

31 |

25000 |

0,3 |

0,5 |

0,7 |

- |

- |

||

|

0,05 |

50 |

40000 |

- |

- |

- |

- |

0,5 |

0,5 |

0,8 |

- |

- |

|||

|

0,10 |

63 |

50000 |

38 |

30000 |

- |

- |

0,5 |

0,5 |

0,8 |

- |

- |

|||

|

III |

0,02 |

63 |

50000 |

- |

- |

44 |

35000 |

0,5 |

- |

0,8 |

- |

- |

||

|

0,05 |

75 |

60000 |

- |

- |

- |

- |

0,5 |

- |

0,8 |

- |

- |

|||

|

0,10 |

88 |

70000 |

56 |

45000 |

- |

- |

0,5 |

- |

0,8 |

- |

- |

|||

1. (Исключено, Изм. № 2).

2. (Исключено, Изм. № 3).

3. По требованию потребителя допускается поставка сплавов марок 79НМ, 80НХС и 81НМА классов II и III с нормированием одного из параметров - начальной проницаемости, проницаемости в поле напряженностью 0,08 А/м или максимальной проницаемости; при этом другие параметры должны быть не хуже, чем указано для класса I. Нормируемый параметр указывают в заказе.

4. Сплавы марок 81НМА и 83НФ изготовляют методом вакуумной выплавки.

5. По согласованию изготовителя с потребителем количество нормируемых показателей магнитных свойств допускается уменьшать.

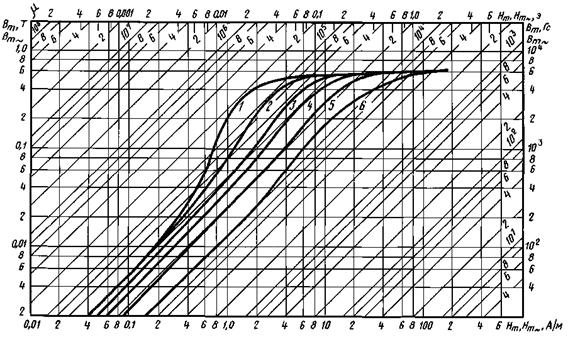

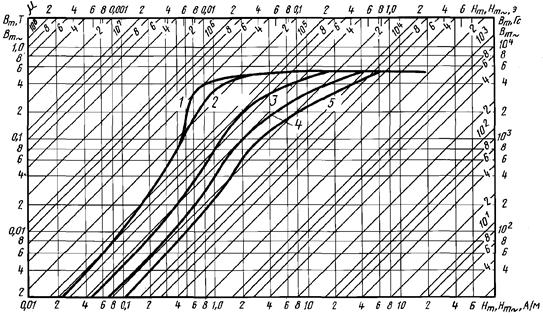

Таблица 9

Магнитные свойства сплава марки 50НХС с высокой магнитной проницаемостью и повышенным удельным электрическим сопротивлением

|

Вид продукции |

Класс |

Толщина, мм |

Начальная магнитная проницаемость |

Максимальная проницаемость |

Коэрцитивная сила |

Индукция технического насыщения |

|||

|

мГн/м |

Гс/Э |

мГн/м |

Гс/Э |

А/м |

Э |

Т (10-4 Гс) |

|||

|

Не менее |

Не более |

Не менее |

|||||||

|

Холоднокатаные ленты |

I |

0,005 |

1,25 |

1000 |

10 |

8000 |

56 |

0,70 |

1,00 |

|

0,01 |

1,6 |

1300 |

12,5 |

10000 |

40 |

0,50 |

|||

|

0,02 |

1,9 |

1500 |

19 |

15000 |

20 |

0,25 |

|||

|

0,05 |

2,5 |

2000 |

25 |

20000 |

16 |

0,20 |

|||

|

0,08 |

|||||||||

|

0,1 |

3,1 |

2500 |

31 |

25000 |

13 |

0,16 |

|||

|

0,15 |

|||||||||

|

0,2 |

3,8 |

3000 |

35 |

28000 |

10 |

0,12 |

|||

|

0,25 |

|||||||||

|

0,35 |

4,0 |

3200 |

38 |

30000 |

8 |

0,10 |

|||

|

0,5 |

|||||||||

|

Холоднокатаные ленты |

II |

0,8 |

3,8 |

3000 |

25 |

20000 |

10 |

0,12 |

1,00 |

|

1,0 |

|||||||||

|

0,02 |

3,8 |

3000 |

31 |

25000 |

12 |

0,15 |

|||

|

0,05 |

|||||||||

|

0,1 |

3,9 |

3100 |

35 |

28000 |

10 |

0,12 |

|||

|

0,2 |

|||||||||

|

0,25 |

|||||||||

|

0,35 |

4,4 |

3500 |

44 |

35000 |

8 |

0,10 |

|||

|

0,5 |

|||||||||

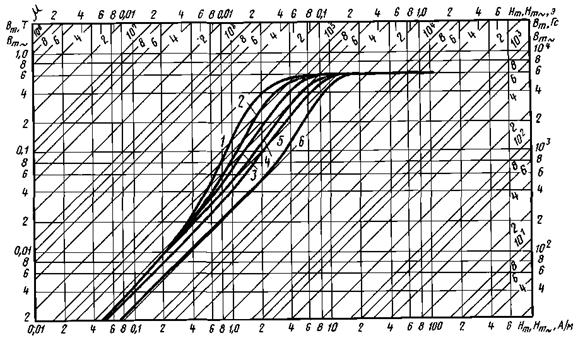

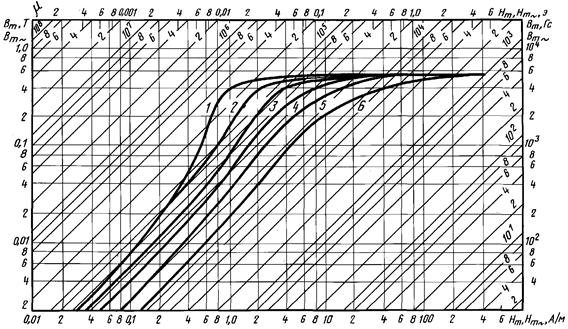

Таблица 10

Магнитные свойства сплавов с высокой магнитной проницаемостью и повышенной индукцией технического насыщения

|

Марка сплава |

Вид продукции |

Класс |

Толщина или диаметр, мм |

Начальная магнитная проницаемость |

Максимальная магнитная проницаемость |

Коэрцитивная сила |

Индукция технического насыщения Т (10-4 Гс) |

|||

|

мГн/м |

Гс/Э |

мГн/м |

Гс/Э |

А/м |

Э |

|||||

|

Не менее |

Не более |

Не менее |

||||||||

|

50Н |

Холоднокатаные ленты |

I |

0,05 |

2,5 |

2000 |

25 |

20000 |

20 |

0,25 |

1,50 |

|

0,08 |

||||||||||

|

0,10 |

2,9 |

2300 |

31 |

25000 |

16 |

0,20 |

||||

|

0,15 |

||||||||||

|

0,20 |

3,3 |

2600 |

38 |

30000 |

12 |

0,15 |

||||

|

0,25 |

||||||||||

|

0,27 |

||||||||||

|

0,35 |

3,8 |

3000 |

44 |

35000 |

10 |

0,12 |

||||

|

0,50 |

||||||||||

|

0,80 |

3,8 |

3000 |

38 |

30000 |

12 |

0,15 |

||||

|

1,0 |

||||||||||

|

1,5 |

3,5 |

2800 |

31 |

25000 |

13 |

0,16 |

||||

|

2,0 |

||||||||||

|

2,5 |

||||||||||

|

Горячекатаные листы |

3 - 22 |

3,1 |

2500 |

25 |

20000 |

24 |

0,30 |

|||

|

Прутки |

8 - 100 |

3,1 |

2500 |

25 |

20000 |

24 |

0,30 |

|||

|

50Н |

Холоднокатаные ленты |

II |

0,10 |

3,8 |

3000 |

38 |

30000 |

14 |

0,18 |

|

|

0,15 |

||||||||||

|

0,20 |

4,4 |

3500 |

44 |

35000 |

12 |

0,15 |

||||

|

0,25 |

||||||||||

|

0,35 |

5,0 |

4000 |

56 |

45000 |

10 |

0,12 |

||||

|

0,50 |

||||||||||

|

0,80 |

5,0 |

4000 |

50 |

40000 |

10 |

0,12 |

||||

|

1,0 |

||||||||||

|

1,5 |

3,8 |

3000 |

44 |

35000 |

12 |

0,15 |

||||

|

2,0 |

||||||||||

|

50Н |

Холоднокатаные ленты |

III |

0,05 |

12,5* |

10000* |

75 |

60000 |

4,0 |

0,05 |

1,52 |

|

0,10 |

||||||||||

|

0,20 |

||||||||||

|

45Н |

Холоднокатаные ленты |

I |

0,10 |

2,5 |

2000 |

25 |

20000 |

24 |

0,30 |

1,50 |

|

0,15 |

||||||||||

|

0,20 |

3,1 |

2500 |

29 |

23000 |

20 |

0,25 |

||||

|

0,25 |

||||||||||

|

0,35 |

3,5 |

2800 |

31 |

25000 |

16 |

0,20 |

||||

|

0,50 |

||||||||||

|

0,8 |

||||||||||

|

1,0 |

||||||||||

|

1,5 |

||||||||||

|

2,0 |

||||||||||

|

2,5 |

||||||||||

|

Горячекатаные листы |

3 - 22 |

2,5 |

2000 |

23 |

18000 |

24 |

0,30 |

|||

|

Прутки |

8 - 100 |

2,5 |

2000 |

23 |

18000 |

24 |

0,30 |

|||

_________

* Значение магнитной проницаемости для холоднокатаной ленты из сплава марки 50Н приведено для поля напряженностью 0,4 А/м (0,005 Э).

Таблица 11

Магнитные свойства сплавов с прямоугольной петлей гистерезиса

|

Марка сплава |

Вид продукции |

Класс |

Толщина, мм |

Максимальная магнитная проницаемость |

Коэрцитивная сила |

Индукция технического насыщения Т (10-4 Гс) |

Коэффициент прямоугольности в поле 800 А/м (10 Э) |

|||

|

мГн/м |

Гс/Э |

А/м |

Э |

|||||||

|

Не менее |

Не более |

Не менее |

||||||||

|

50НП |

Холоднокатаные ленты |

I |

0,005 |

19 |

15000 |

40 |

0,50 |

1,50 |

0,80 |

|

|

0,01 |

25 |

20000 |

32 |

0,40 |

0,83 |

|||||

|

0,02 |

50 |

40000 |

20 |

0,25 |

0,85 |

|||||

|

0,05 0,10 |

50 |

40000 |

18 |

0,23 |

0,85 |

|||||

|

50НП |

II |

0,01 |

44 |

35000 |

20 |

0,25 |

0,87 |

|||

|

0,02 |

75 |

60000 |

15 |

0,18 |

0,92 |

|||||

|

0,05 |

75 |

60000 |

15 |

0,18 |

0,90 |

|||||

|

0,10 |

||||||||||

|

50НП |

III |

0,01 |

75 |

60000 |

15 |

0,18 |

1,52 |

0,94 |

||

|

0,02 |

95 |

75000 |

13 |

0,16 |

0,94 |

|||||

|

0,05 |

100 |

80000 |

11 |

0,14 |

0,94 |

|||||

|

34НКМП |

Холоднокатаные ленты |

I |

0,005 |

19 |

15000 |

80 |

1,0 |

1,50 |

0,90 |

|

|

0,01 |

44 |

35000 |

24 |

0,30 |

0,92 |

|||||

|

0,02 |

50 |

40000 |

16 |

0,20 |

0,90 |

|||||

|

0,05 |

75 |

60000 |

12 |

0,15 |

0,87 |

|||||

|

0,10 |

125 |

100000 |

8 |

0,10 |

0,85 |

|||||

|

34НКМП |

Холоднокатаные ленты |

I |

0,20 0,25 0,35 0,50 |

150 |

120000 |

6,4 |

0,08 |

1,50 |

0,85 |

|

|

II |

0,01 |

50 |

40000 |

16 |

0,20 |

0,92 |

||||

|

0,02 |

80 |

65000 |

11 |

0,14 |

0,94 |

|||||

|

0,05 |

94 |

75000 |

10 |

0,12 |

0,92 |

|||||

|

0,10 |

160 |

25000 |

6,4 |

0,08 |

0,90 |

|||||

|

0,20 0,25 0,35 0,50 |

230 |

180000 |

6,4 |

0,08 |

0,90 |

|||||

|

35НКХСП |

Холоднокатаные ленты |

I |

0,005 |

19 |

15000 |

80 |

1,0 |

1,30 |

0,90 |

|

|

0,01 |

38 |

30000 |

24 |

0,30 |

0,85 |

|||||

|

0,02 |

50 |

40000 |

16 |

0,20 |

0,85 |

|||||

|

0,05 |

75 |

60000 |

12 |

0,15 |

0,85 |

|||||

|

0,10 |

125 |

100000 |

8 |

0,10 |

0,80 |

|||||

|

0,20 0,25 0,35 0,50 |

150 |

120000 |

6,4 |

0,08 |

0,80 |

|||||

|

II |

0,01 |

63 |

50000 |

16 |

0,20 |

0,92 |

||||

|

0,02 |

100 |

80000 |

12 |

0,15 |

0,92 |

|||||

|

0,05 |

250 |

200000 |

4,8 |

0,06 |

0,92 |

|||||

|

0,10 0,20 0,25 0,35 0,50 |

380 |

300000 |

4,0 |

0,05 |

0,92 |

|||||

|

40НКМП |

Холоднокатаные ленты |

0,01 |

125 |

100000 |

6,4 |

0,08 |

1,35 |

0,93 |

||

|

I |

0,02 |

250 |

200000 |

4,0 |

0,05 |

0,93 |

||||

|

0,05 |

380 |

300000 |

3,2 |

0,04 |

0,92 |

|||||

|

0,10 |

500 |

400000 |

2,4 |

0,03 |

0,93 |

|||||

|

0,01 |

250 |

200000 |

4,8 |

0,06 |

0,94 |

|||||

|

II |

0,02 |

500 |

400000 |

2,4 |

0,03 |

0,94 |

||||

|

0,05 |

625 |

500000 |

1,6 |

0,02 |

0,94 |

|||||

|

0,10 |

750 |

600000 |

1,6 |

0,02 |

0,94 |

|||||

|

68НМП |

Холоднокатаные ленты |

I |

0,02 |

125 |

100000 |

8,0 |

0,10 |

1,15 |

0,90 |

|

|

0,05 |

250 |

200000 |

5,6 |

0,07 |

0,90 |

|||||

|

0,10 |

280 |

220000 |

4,0 |

0,05 |

0,90 |

|||||

|

0,20 |

||||||||||

|

0,02 |

250 |

200000 |

4,0 |

0,05 |

0,90 |

|||||

|

II |

0,05 |

500 |

400000 |

3,2 |

0,04 |

0,92 |

||||

|

0,10 |

500 |

400000 |

2,4 |

0,03 |

0,93 |

|||||

|

0,20 |

750 |

600000 |

2,4 |

0,03 |

0,93 |

|||||

|

68НМП |

Холоднокатаные ленты |

III |

0,02 |

380 |

300000 |

3,2 |

0,04 |

1,15 |

0,92 |

|

|

0,05 |

750 |

600000 |

2,4 |

0,03 |

0,93 |

|||||

|

0,10 |

750 |

600000 |

1,6 |

0,02 |

0,93 |

|||||

|

0,20 |

1000 |

800000 |

1,6 |

0,02 |

0,93 |

|||||

Примечания:

1. (Исключено, Изм. № 2).

2. Сплав марки 40НКМП изготовляют методом вакуумной выплавки.

3. Максимальную магнитную проницаемость на сплаве 68НМП определяют по требованию потребителя.

Таблица 12

Магнитные свойства сплавов толщиной 0,003 мм с прямоугольной петлей гистерезиса

|

Марка сплава |

Вид продукции |

Класс |

Коэрцитивная сила (Нс) |

Остаточная индукция Т (10-4 Гс) |

Коэффициент прямоугольности в поле 5 Нс А/м |

|

|

А/м |

Э |

|||||

|

Не более |

Не менее |

|||||

|

79НМП |

Холоднокатаные ленты |

I |

9,6 |

0,12 |

0,6 |

0,90 |

|

77НМДП |

Холоднокатаные ленты |

I |

7,2 |

0,09 |

0,5 |

0,90 |

Таблица 13

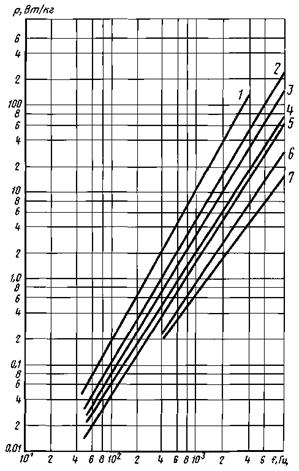

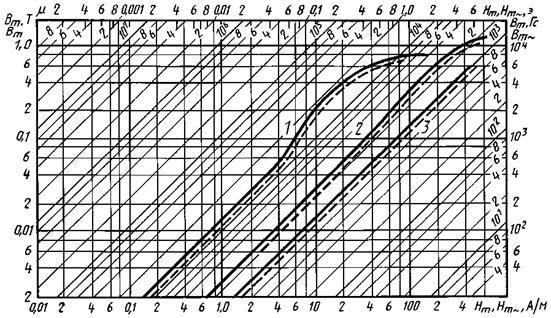

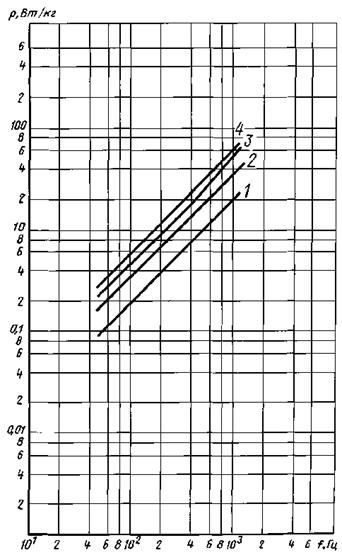

Магнитные свойства сплавов с высокой индукцией технического насыщения

|

Марка сплава |

Вид продукции |

Класс |

Толщина или диаметр, мм |

Индукция Т (10-4 Гс) при напряженности магнитного поля, А/см |

Удельные потери, Вт/кг |

Коэрцитивная сила |

Магнитная проницаемость |

Магнитострикция насыщения |

||||||||

|

В4 |

В25 |

В150 |

Р1,5/400 |

Р1,8/400 |

Р2,0/400 |

А/м |

Э |

мГн/м |

Гс/Э |

|||||||

|

Не менее |

Не более |

Не более |

Не менее |

|||||||||||||

|

27КХ |

Холоднокатаные листы и ленты |

I |

0,2 |

- |

1,8 |

2,15 |

80 |

- |

- |

- |

- |

- |

- |

- |

||

|

0,35 |

- |

1,8 |

2,15 |

110 |

- |

- |

- |

- |

- |

- |

- |

|||||

|

0,7 |

- |

1,8 |

2,15 |

- |

- |

- |

- |

- |

- |

- |

- |

|||||

|

Прутки и поковки |

10 - 100 |

- |

1,75 |

2,05 |

- |

- |

- |

- |

- |

- |

- |

- |

||||

|

|

|

максимальная |

||||||||||||||

|

49К2ФА |

Ленты и листы |

I |

0,1 |

- |

2,2 |

- |

- |

- |

- |

140 |

1,75 |

6,9 |

5500 |

- |

||

|

0,2 |

- |

2,2 |

- |

- |

- |

- |

120 |

1,5 |

6,9 |

5500 |

- |

|||||

|

49К2ФА |

Ленты и листы |

II |

0,1 |

1,8 |

2,2 |

- |

- |

35 |

45 |

80 |

1,0 |

- |

- |

- |

||

|

0,15 - 0,2 |

1,85 |

2,2 |

- |

- |

39 |

55 |

48 |

0,6 |

- |

- |

- |

|||||

|

0,25 - 0,7 |

1,85 |

2,2 |

- |

- |

- |

- |

48 |

0,6 |

- |

- |

- |

|||||

|

III |

0,05 |

1,8 |

2,1 |

- |

- |

24 |

29 |

40 |

0,5 |

- |

- |

- |

||||

|

0,1 |

2,0 |

2,2 |

- |

- |

25 |

30 |

30 |

0,38 |

- |

- |

- |

|||||

|

49КФ |

Прутки и поковки |

I |

10 - 100 |

- |

1,9 |

2,1 |

- |

- |

- |

160 |

2,0 |

- |

- |

- |

||

|

II |

10 - 100 |

- |

2,0 |

2,2 |

- |

- |

- |

160 |

2,0 |

- |

- |

- |

||||

|

49К2Ф |

Ленты и листы |

I |

0,1 - 0,7 |

- |

- |

2,25 |

- |

- |

- |

160 |

2,0 |

- |

- |

6×10-6 |

||

|

II |

0,1 - 0,7 |

- |

- |

2,25 |

- |

- |

- |

160 |

2,0 |

0,88 в поле 0,8 А/м |

700 в поле 0,01 Э |

- |

||||

Примечания:

1. Цифры в индексе удельных потерь означают: верхние - индукция в Т, нижние - частота в Гц.

2. (Исключено, Изм. № 3).

3. (Исключено, Изм. № 2).

4. (Исключено, Изм. № 3).

5. Сплав марки 49К2ФА изготовляют методом вакуумной выплавки.

6. (Исключено, Изм. № 3).

Таблица 14

Магнитные свойства сплавов с низкой остаточной индукцией и постоянством магнитной проницаемости

|

Марка сплава |

Вид продукции |

Класс |

Толщина, мм |

Начальная проницаемость |

Отношение максимальной проницаемости к начальной |

Коэффициент прямоугольности в поле 800 А/м (10 Э) |

Температурный коэффициент проницаемости в интервале температур от -60 до +120 °С, %/°С |

||

|

мГн/м |

Гс/Э |

начальной |

максимальной |

||||||

|

Не менее |

Не более |

||||||||

|

47НК |

Холоднокатаные ленты |

I |

0,01 |

1,1 |

900 |

1,15 |

0,05 |

0,06 |

0,06 |

|

0,02 |

|||||||||

|

0,10 |

|||||||||

|

II |

0,01 |

1,4 |

1100 |

1,15 |

0,05 |

0,06 |

0,06 |

||

|

0,02 |

|||||||||

|

0,10 |

|||||||||

|

64Н |

Холоднокатаные ленты |

I |

0,01 |

2,5 |

2000 |

1,2 |

0,07 |

0,06 |

0,06 |

|

0,02 |

|||||||||

|

0,10 |

|||||||||

|

II |

0,01 |

2,7 |

2200 |

1,2 |

0,07 |

0,06 |

0,06 |

||

|

0,02 |

|||||||||

|

0,10 |

|||||||||

|

40НКМ |

Холоднокатаные ленты |

I |

0,01 |

2,3 |

1800 |

1,2 |

0,07 |

- |

- |

|

0,02 |

|||||||||

|

0,10 |

|||||||||

Примечания:

1. Сплав марки 40НКМ изготовляют методом вакуумной выплавки.

2. (Исключено, Изм. № 3).

Таблица 15

Магнитные свойства сплавов с высокой магнитной проницаемостью при однополярном импульсном намагничивании

|

Марка сплава |

Вид продукции |

Класс |

Толщина, мм |

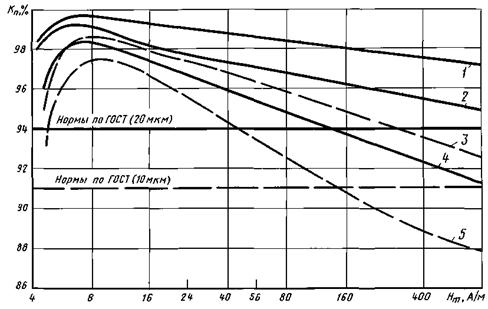

Импульсная проницаемость |

Индукция технического насыщения Т (10-4 Гс) |

Коэффициент прямоугольности в поле 800 А/м (10Э) |

Температурный коэффициент проницаемости в интервале температур от -60 до +60 °С, %/°С |

|||

|

в поле 20 А/м (0,25Э) |

в поле 80 А/м (1Э) |

|||||||||

|

мГн/м |

Гс/Э |

мГн/м |

Гс/Э |

|||||||

|

Не менее |

Не более |

|||||||||

|

79Н3М |

Холоднокатаные ленты |

0,005 |

6,5 |

5000 |

- |

- |

0,8 |

0,45 |

0,25 |

|

|

I |

0,01 |

8,8 |

7000 |

- |

- |

0,30 |

0,25 |

|||

|

0,02 |

10 |

8000 |

- |

- |

0,25 |

0,25 |

||||

|

69НМ |

Холоднокатаные ленты |

I |

0,02 |

- |

- |

7,5 |

60000 |

1,15 |

0,20 |

0,25 |

Примечания:

1. Сплавы изготовляют методом вакуумной выплавки.

2. Температурный коэффициент предприятие-изготовитель проверяет периодически не реже одного раза в год.

Таблица 16

Магнитные свойства сплавов с высокой коррозионной стойкостью

|

Вид продукции |

Класс |

Толщина-или диаметр, мм |

Максимальная магнитная проницаемость |

Индукция Т (10-4 Гс) при напряженности магнитного поля, А/см |

Коэрцитивная сила |

||||||

|

мГн/м |

Гс/Э |

В1 |

В10 |

В25 |

В100 |

А/м |

Э |

||||

|

Не менее |

Не более |

||||||||||

|

16Х |

Холоднокатаные листы и ленты |

I |

0,20 |

- |

- |

0,6 |

- |

1,2 |

1,45 |

64 |

0,8 |

|

0,35 |

|||||||||||

|

0,50 |

|||||||||||

|

1,0 |

|||||||||||

|

1,5 |

|||||||||||

|

Горячекатаные листы |

4 - 12 |

||||||||||

|

Прутки |

10 - 120 |

||||||||||

|

Прутки |

II |

10 - 120 |

- |

- |

0,6 |

- |

1,2 |

1,45 |

40 |

0,5 |

|

|

Прутки |

III |

10 - 120 |

- |

- |

0,6 |

- |

1,2 |

1,45 |

24 |

0,3 |

|

|

36КНМ |

Прутки |

I |

15 - 80 |

5,6 |

4500 |

- |

1,3 |

1,45 |

- |

56 |

0,7 |

|

Прутки |

II |

15 - 80 |

7,5 |

6000 |

- |

1,3 |

1,45 |

- |

40 |

0,5 |

|

Примечание. Сплав марки 16Х изготовляют методом вакуумной выплавки.

Режимы термической обработки образцов приведены в приложении 1.

Магнитные свойства ленты толщиной 0,0015 мм (1,5 мкм) и 0,002 мм (2,0 мкм) устанавливаются по согласованию потребителя с изготовителем.

По заказу потребителя проводится определение магнитных свойств в переменных магнитных полях. Характеристики, подлежащие проверке, нормы и методы контроля - по согласованию потребителя с изготовителем.

(Измененная редакция, Изм. № 2, 3, 4).

3.7 Физические свойства сплавов приведены в приложениях 2 и 3.

3.8. Продукция из прецизионных магнитно-мягких сплавов должна изготовляться в соответствии с требованиями настоящего стандарта.

(Измененная редакция, Изм. № 4).

4. ПРАВИЛА ПРИЕМКИ

4.1. (Исключен, Изм. № 3).

4.2. Сплавы предъявляют к приемке партиями состоящими из продукции одной толщины или диаметра, одной марки, одного класса, одной плавки.

Для холоднокатаных лент толщиной 0,1 - 2,5 мм с уровнем магнитных свойств классов I и II партия может состоять из одного сварного рулона, состоящего из одной или нескольких плавок.

4.2а. Каждая партия сопровождается документом о качестве с указанием:

а) наименования или (и) товарного знака предприятия-изготовителя;

б) марки и класса сплава;

в) номера плавок;

г) профиля продукции, размеров и массы, количества упаковочных мест;

д) магнитных свойств (в случае изготовления сварных рулонов указывают свойства плавки, имеющей наименьший уровень магнитных свойств) - по требованию потребителя. При отсутствии указаний в заказе в документе о качестве указывают «соответствует»;

е) режима термической обработки и материалов, используемых при пропудривании или покрытии металла перед технической обработкой;

ж) химического состава - по требованию потребителя;

з) наименования настоящего стандарта;

и) метода выплавки при изготовлении;

к) варианта временной защиты или марки масла (указывать только при смене варианта защиты или марки масла).

(Введен дополнительно, Изм. № 4).

4.3. Для определения химического состава сплава отбирают одну пробу от плавки.

(Измененная редакция, Изм. № 3).

4.4. Качество поверхности и размеры проверяют на 100 % листов, прутков, рулонов (катушек, отрезков) ленты, катушек (мотков) проволоки.

(Измененная редакция, Изм. № 4).

4.5. Для измерения магнитных свойств отбирают:

для ленты - один отрезок, катушку или рулон от партии,

для листов - один лист от партии,

для проволоки - одну катушку или моток партии,

для горячекатаных и кованых прутков - один пруток от плавки.

4.6. Амплитудную магнитную проницаемость сплава марки 81НМА на частотах 1; 10; 100 кГц; 1 МГц и сплава марки 83 НФ на частотах 1 и 15 кГц определяет предприятие-потребитель. Предприятие-изготовитель амплитудную магнитную проницаемость не определяет.

(Введен дополнительно, Изм. № 3).

4.7. (Исключен, Изм. № 4).

4.8. Значения В150 для сплавов марок 27КХ, 49КФ и 49К2Ф предприятие-изготовитель определяет периодически, но не реже одного раза в год.

4.9. Удельные потери Р2,0/400 для ленты и листов толщиной 0,15 - 0,2 мм марки 49К2ФА класса II предприятие-изготовитель определяет по требованию потребителя.

4.10. Температурный коэффициент проницаемости сплавов марок 47НК, 64Н, 40НКМ предприятие-изготовитель проверяет периодически, не реже одного раза в год.

4.11. Качество поверхности и размеры лент толщиной 2,5 мм предприятие-изготовитель проверяет при прокатке.

4.12. Индукцию технического насыщения предприятие-изготовитель проверяет периодически, не реже одного раза в год.

4.13. Температурный коэффициент проницаемости в интервале температур от минус 20 до плюс 20 °С ленты толщиной 0,05 и 0,10 мм из сплава марки 83НФ класса II определяют по требованию потребителя.

4.14. При получении неудовлетворительных результатов повторные испытания проводят по ГОСТ 7566.

4.8 - 4.14. (Введены дополнительно, Изм. № 3).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Пробы для химического анализа отбирают в соответствии с ГОСТ 7565.

5.2. Химический анализ сплавов проводят по ГОСТ 12344 - ГОСТ 12365, ГОСТ 28473 или другими методами, обеспечивающими необходимую точность.

(Измененная редакция, Изм. № 2).

Для холоднокатаной ленты и проволоки поверхность осматривают на любом участке, кроме концов рулона или мотка длиной не менее витка.

При необходимости глубину дефекта определяют глубиномером микрометрическим по ГОСТ 7470 или другим инструментом, обеспечивающим необходимую точность, или зачисткой до удаления дефекта. Место дефекта зачищают наждачной бумагой или напильником с последующим сравнительным измерением в зачищенном и незачищенном местах. При невозможности определения глубины дефекта зачисткой определение глубины и характера дефекта допускается производить металлографическим методом.

(Измененная редакция, Изм. № 3, 4).

5.4. Толщину ленты и листов измеряют микрометром по ГОСТ 4381 или ГОСТ 6507 или другими средствами измерения соответствующей точности. Ширину ленты измеряют штангенциркулем по ГОСТ 166.

Толщину ленты и листов измеряют на расстоянии не менее 5 мм от кромки и не менее длины витка от конца рулона.

Диаметр проволоки и прутков измеряют штангенциркулем по ГОСТ 166, микрометром по ГОСТ 6507 (на расстоянии не менее длины витка от конца мотка проволоки) или другими средствами измерения соответствующей точности в двух взаимно-перпендикулярных направлениях одного сечения не менее чем в трех местах.

Длину прутков измеряют металлической линейкой по ГОСТ 427 или рулеткой по ГОСТ 7502.

(Измененная редакция, Изм. № 4).

5.5. Отбор образцов для измерения магнитных свойств проводят:

для холоднокатаных лент - из любого места рулона, за исключением первого и последнего витков;

для листа - на расстоянии не менее 5 мм от кромки;

для прутков - из любого места, но не ближе 5 мм от конца;

для проволоки - из любого места мотка.

Образцы изготовляют в виде:

витых колец - для лент толщиной 0,2 мм и менее, лент из сплава марки 50НП всех толщин и проволоки;

пакета, набранного из штампованных колец - для лент толщиной 0,05 - 1,0 мм;

пакета, набранного из выточенных или штампованных колец - для лент и листов толщиной более 1,0 мм и прутков диаметром более 20 мм.

5.6. Для контроля магнитных свойств катаной ленты предприятию-изготовителю разрешается определять магнитные свойства на пробных образцах той же толщины, изготовленных из каждой плавки по принятой технологии.

Для контроля прутков диаметром менее 20 мм и проволоки допускается определять магнитные свойства на образцах, изготовленных из заготовок большего диаметра.

5.7. Образцы для измерений магнитных свойств в постоянных полях изготовляют в соответствии с требованиями ГОСТ 8.377, для измерений в переменных полях - по нормативно-технической документации.

Удельные потери определяют на кольцевых образцах, изготовленных в соответствии с ГОСТ 12119.0 - ГОСТ 12119.8. Магнитострикцию насыщения определяют на ленточных образцах размером 100×10 мм.

5.8. Магнитные свойства сплавов измеряют на образцах, термически обработанных по режиму указанному в приложении 1.

Подготовку образцов к термической обработке производят в соответствии с приложением 1.

5.9. Магнитные свойства образцов при намагничивании в постоянных полях определяют баллистическим методом по ГОСТ 8.377.

Начальную проницаемость определяют методом экстраполяции, причем минимальная напряженность магнитного поля при измерении должна быть:

не более 0,4 А/м (5×10-3 Э) - для сплавов с 34 - 65 % никеля;

не более 0,04 А/м (0,5×10-3 Э) - для сплавов с 70 - 85 % никеля.

За индукцию технического насыщения принимают индукцию, измеренную:

в полях напряженностью 4000 - 4800 А/м (50 - 60 Э) - для сплавов с 34 - 65 % никеля;

в полях напряженностью 460 - 800 А/м (8 - 10 Э) - для сплавов с 70 - 85 % никеля.

Импульсную магнитную проницаемость определяют баллистическим методом как среднюю проницаемость на частном цикле, ограниченном точкой остаточной магнитной индукции, на предельной петле гистерезиса и заданным значением положительного поля.

Магнитострикцию насыщения определяют в магнитном поле напряженностью 1,9×104 А/м (240 Э) методом измерения электрического сопротивления тензодатчиков типа II по ГОСТ 21616, ГОСТ 28836 или другой нормативно-технической документации на потенциометрической установке постоянного тока типа У-309 или другой, обеспечивающей необходимую точность измерения.

За величину температурного коэффициента проницаемости (ТКП) сплава марки 83НФ в диапазоне температур от -40 до +20 °С при изменении знака ТКП принимают среднее арифметическое значений, измеренных в интервалах температур от 0 до +20 °С, от -20 до +20 °С и от -40 до +20 °С.

5.10. Магнитные свойства образцов при намагничивании и переменных полях определяют по нормативно-технической документации.

5.7 - 5.10. (Измененная редакция, Изм. № 3).

5.11. Магнитные свойства определяют на одном образце рулона, отрезка, катушки, мотка, листа, прутка.

(Введен дополнительно, Изм. № 3).

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Упаковка, маркировка, транспортирование и хранение - по ГОСТ 7566 со следующими дополнениями.

(Измененная редакция, Изм. № 3).

6.2. Ленту толщиной 0,05 мм и менее и проволоку диаметром менее 0,5 мм поставляют намотанными на деревянные, пластмассовые или металлические катушки, втулки или на твердые цилиндрические каркасы, обеспечивающие сохранность кромки.

Ленту толщиной более 0,05 мм поставляют намотанной на деревянные или пластмассовые катушки или в рулонах.

Проволоку диаметром более 0,5 мм поставляют на катушках или в бунтах.

(Измененная редакция, Изм. № 3).

6.3. Пачки холоднокатанных листов, рулоны лент, катушки с проволокой и лентой и твердые каркасы с лентой обертывают в один или более слоев водонепроницаемой бумагой по ГОСТ 1341, ГОСТ 1760, ГОСТ 8828, ГОСТ 9569, ГОСТ 10396 или другой нормативно-технической документации и упаковывают плотными рядами в ящики типа I или II по ГОСТ 2991 или по другой нормативно-технической документации разработанной в соответствии с ГОСТ 2991.

Ленту толщиной 0,5 мм и более разрешается упаковывать в тарное холстопрошивное полотно, нетканое полотно, сшивной лоскут из отходов текстильной промышленности по нормативно-технической документации, пленку полимерную по ГОСТ 10354, ГОСТ 16272 или другие виды упаковочных материалов, обеспечивающих сохранность продукция, кроме льняных или хлопчатобумажных тканей.

Для защиты продукции от коррозии допускается применять один из вариантов временной защиты ВЗ-1, ВЗ-2, ВЗ-13, ВЗ-14, ВЗ-15 по ГОСТ 9.014. Допускается в качестве средств временной защиты использовать индустриальное масло марок И-20А, И-40А по ГОСТ 20799.

Упакованные рулоны должны быть обвязаны лентой по ГОСТ 3560, ГОСТ 6009 или по другой нормативно-технической документации или скреплены другим способом, обеспечивающим сохранность упаковки при транспортировании и хранении.

(Измененная редакция, Изм. № 3, 4).

6.5. Ленту и проволоку III класса обертывают в один или более слоев водонепроницаемой бумаги по ГОСТ 8828, ГОСТ 9569, ГОСТ 10396 или по другой нормативно-технической документации или укладывают в полиэтиленовые мешки по ГОСТ 17811 или по другой нормативно-технической документации и упаковывают в деревянные ящики типов I, II или III-2 по ГОСТ 2991 или другой нормативно-технической документации, разработанной в соответствии с ГОСТ 2991. Ящики внутри выстилают пергамином (по нормативно-технической документации) или водонепроницаемой бумагой по ГОСТ 8828, ГОСТ 9569, ГОСТ 10396 или другой нормативно-технической документации в один слой и обивают мягкой металлической лентой по ГОСТ 3560, ГОСТ 6009 или другой нормативно-технической документации.

(Измененная редакция, Изм. № 3, 4).

6.6. (Исключен, Изм. № 4).

6.7. Условия хранения сроком до 1 месяца - ЗЖ3 по ГОСТ 15150, сроком более 1 месяца - 1Л по ГОСТ 15150.

(Измененная редакция, Изм. № 4).

6.8. Транспортирование проводят транспортными пакетами всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта, и условиями погрузки и крепления грузов, утвержденными МПС СССР. Допускается листы и прутки транспортировать в открытых транспортных средствах.

(Измененная редакция, Изм. № 3, 4).

6.9. Габаритные размеры грузового места при транспортировании в крытых транспортных средствах не должны превышать 1240×840×1350 мм.

(Измененная редакция, Изм. № 4).

6.10. Наружный диаметр рулонов и мотков в мягкой упаковке должен быть не более 1200 мм, внутренний диаметр - не менее 180 мм.

(Введен дополнительно, Изм. № 3).

6.11. Масса грузового места не должна превышать при механизированной погрузке и выгрузке в открытые транспортные средства - 5 т, в крытые - 1250 кг.

Масса одного рулона не должна превышать 500 кг.

(Измененная редакция, Изм. № 4).

6.12. Транспортная маркировка грузового места - по ГОСТ 14192.

6.13. При отгрузке двух или более грузовых мест в адрес одного потребителя следует проводить укрупнение грузовых мест в соответствии с требованиями ГОСТ 21650, ГОСТ 24597.

6.12, 6.13. (Введены дополнительно, Изм. № 3).

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Изготовитель гарантирует соответствие магнитных свойств продукции требованиям настоящего стандарта при соблюдении условий хранения.

Гарантийный срок хранения - 1 год с момента изготовления.

Разд. 7. (Введен дополнительно, Изм. № 4).

ПРИЛОЖЕНИЕ 1

Обязательное

РЕЖИМЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОБРАЗЦОВ

1. Целью термической обработки контрольных образцов является получение в образцах магнитных свойств, приведенных в табл. 6 - 16 настоящего стандарта.

2. Образцы для испытаний изготовляют из материалов в состоянии поставки. Допускается изготовление по принятой технологии пробных образцов из данной плавки. Все механические операции, необходимые для изготовления образцов (штамповка, резка, навивка, зачистка заусенцев), производят до термической обработки.

3. Перед термической обработкой ленту, штампованные и точеные образцы обезжиривают ацетоном, бензином, спиртом или другими обезжиривающими средствами, припудривают окисью магния (ГОСТ 4526), окисью алюминия, ч.д.а., или покрывают каким-либо другим материалом, не допускающим снижения магнитных свойств и спекания между собой колец, лент или проволоки в процессе термической обработки и обеспечивающим необходимую электрическую изоляцию в тех случаях, когда образцы (помимо испытаний при намагничивании постоянным полем) подвергают испытаниям при намагничивании переменным полем.

4. Термическая обработка образцов заключается в отжиге в вакууме или чистом водороде.

Режимы и среда отжига образцов из различных сплавов приведены в таблице. Указанную в таблице влажность водорода (в значениях точки росы) определяют при выходе из рабочего пространства печи в процессе термической обработки.

Остаточное давление при отжиге в вакууме определяют в процессе всего цикла термической обработки. Натекание печи не должно превышать 133 - 400p × Па/с [(1,0 - 3,0)×10-3 л×мм рт. ст./с].

Натекание (Н) в л × Па/с (л×мм рт. ст./с) вычисляют по формуле

![]()

где V - общий внутренний объем печи, л;

DР = Р2 - Р1 - изменение давления в печи, Па (мм рт. ст.);

t - время, в течение которого измерялось натекание, с.

Натекание определяют в печи без образцов, при достижении заданного разрежения и при перекрытом насосе.

5. Отжигаемые образцы свободно размещают на специальных оправках, предохраняющих их от механических деформаций во время отжига или при выгрузке из печи.

6. Отожженные образцы должны быть светлыми, чистыми, свободными от окислов, темных пятен и цветов побежалости. Не допускается спекание пластин или витков друг с другом в процессе отжига. Внешний вид образцов не является браковочным признаком, если магнитные свойства отвечают требованиям настоящего стандарта.

7. Отожженные образцы для сохранения магнитных свойств не должны подвергаться ударам, изгибам, рихтовке, шлифовке, а также чрезмерной затяжке или сдавливанию обмоткой.

8. Для улучшения технологических свойств при механической обработке сплавов марок 45Н, 50Н, 50НХС, 34НКМП, 68НМП, 35НКХСП, 40НКМП, 79НМ, 79НМП, 80НХС, 83НФ, 77НМДП, 47НК, 64Н, 79НЗМ, 68НМ, 36КНМ и полуфабрикатов из них может быть проведена предварительная термическая обработка при температуре 800 - 900 °С в указанных выше средах, рекомендуемых для основной термической обработки (см. таблицу).

Сплавы марок 81НМА, 50НП, 49КФ, 49К2ФА, 49К2Ф, 27КХ, 16Х не рекомендуется подвергать предварительной термической обработке.

9. Допускается потребителю применять режимы термической обработки изделий, отличные от режимов настоящего стандарта, в зависимости от условий применения сплава. При возникновении разногласий магнитные свойства проверяют на контрольных образцах, изготовленных в соответствии с настоящий стандартом.

(Введен дополнительно, Изм. № 3).

|

Марка сплава |

Среда отжига |

Температура и скорость нагрева |

Время выдержки, ч |

Режим охлаждения |

|

45Н |

Вакуум с остаточным давлением не выше 10-3 мм рт. ст. или чистый водород с точкой росы не выше минус 40 °С |

(1125 ± 25) °С, не более 500 °С/ч |

3 - 6 |

До 600 °С со скоростью не более 200 °С/ч, от 600 до 200 °С со скоростью не менее 400 °С/ч |

|

50Н |

3 - 6 |

|||

|

79НМ |

3 - 6 |

|||

|

50НП |

1 |

|||

|

34НКМП 35НКХСП 40НКМП 68НМП |

То же |

Первая операция: отжиг (1125 ± 25) °С, не более 500 °С/ч |

1 - 3 |

До 600 °С со скоростью не более 200 °С/ч, от 600 °С скорость не нормируется |

|

Вторая операция: отпуск при 600 °С в продольном магнитном поле напряженностью не менее 800 А/м (10Э) |

0,5 - 4 |

До 200 °С со скоростью 25 - 100 °С/ч |

||

|

50НХС 80НХС |

Вакуум с остаточным давлением не выше 10-3 мм рт. ст. |

(1125 ± 25) °С, не более 550 °С/ч |

3 - 6 |

До 400 - 500 °С со скоростью не более 200 °С/ч, от 400 до 200 °С со скоростью не менее 400 °С/ч |

|

81НМА |

Вакуум с остаточным давлением не выше 10-4 мм рт. ст. |

(1100 ± 20) °С |

3 |

До 600 °С со скоростью не более 200 °С/ч От 600 до 400 °С со скоростью не менее 400 °С/ч От 400 °С с произвольной скоростью до температуры менее 100 °С |

|

81НМА* |

То же |

(850 ± 25) °С |

3 |

То же |

|

81НМА** |

(1000 ± 25) °С |

3 |

» |

|

|

83НФ |

Вакуум с остаточным давлением не выше 10-4 мм рт. ст. или водород с точкой росы не выше минус 40 °С |

(1100 ± 20) °С |

3 |

До 600 °С со скоростью не более 200 °С/ч От 600 до 350 °С со скоростью 20 - 150 °С/ч, от 350 °С произвольно в вакууме или водороде до температуры менее 150 °С |

|

79НМП |

Вакуум с остаточным давлением не выше 10-4 мм рт. ст. |

(850 - 980) °С*** |

0,4 - 1,5 |

До 150 °С со скоростью не более 250 °С/ч, далее произвольно |

|

77НМДП |

(850 - 980) °С*4 не более 300 °С/ч |

0,4 - 1,5 |

||

|

47НК 64Н 79НЗМ*5 |

Вакуум с остаточным давлением не выше 10-3 мм рт. ст. или водород с точкой росы не выше минус 40 °С |

Первая операция отжиг: (1000 ± 20) °С (1100 ± 20) °С (1100 ± 20) °С |

3 |

До 600 °С со скоростью не более 200 °С/ч от 600 °С скорость не нормируется |

|

68НМ |

То же |

(1100 ± 20) °С |

||

|

40НКМ |

» |

(1100 ± 20) °С не более 500 °С/ч Вторая операция: отпуск в поперечном магнитном поле, необходимом для достижения технического насыщения |

То же |

|

|

47НК 40НКМ |

Вакуум с остаточным давлением не выше 10-3 мм рт. ст. или водород с точкой росы не выше минус 40 °С |

550 - 600 °С |

0,5 - 1 |

До 350 °С со скоростью 30 - 50 °С/ч, далее с выключенной печью |

|

64Н |

Вакуум с остаточным давлением не выше 10-3 мм рт. ст. или водород с точкой росы не выше минус 40 °С |

550 - 600 °С |

0,5 - 1 |

До 500 °С со скоростью 50 °С/ч, от 500 до 380 °С со скоростью 10 °С/ч, далее с выключенной печью |

|

79Н3М |

То же |

460 - 480 °С |

0,5 - 1 |

До 380 °С со скоростью: 15 - 20 °С/ч, для толщины 0,02 мм, 10 - 15 °С/ч для толщины 0,01 мм, 5 - 10 °С/ч для толщины 0,005 мм, далее с выключенной печью |

|

68НМ |

» |

580 - 600 °С |

0,5 - 1 |

До 200 °С со скоростью 200 - 300 °С/ч |

|

16Х |

Вакуум с остаточным давлением не выше 10-4 мм рт. ст. |

(1175 ± 25) °С |

4 - 6 |

До (700 ± 50) °С со скоростью не более 100 °С/ч; далее до 200 °С со скоростью не менее 200 °С/ч |

|

36КНМ |

Вакуум с остаточным давлением не выше 10-3 мм рт. ст. или водород с точкой росы не выше минус 40 °С |

1100 °С |

3 - 10 |

До 700 °С со скоростью 100 °С/ч, далее до 200 °С со скоростью не менее 200 °С/ч |

|

27КХ |

Вакуум с остаточным давлением не выше 10-3 мм рт. ст. |

(850 ± 20) °С, не более 500 °С/ч |

3 |

До 400 °С со скоростью 100 °С/ч, далее произвольно под вакуумом до температуры менее 150 °С |

|

49К2ФА*6 49К2Ф |

То же |

(850 ± 20) °С, не более 500 °С/ч |

3 - 6 |

До 40 °С со скоростью 100 °С/ч, далее произвольно под вакуумом до температуры менее 150 °С |

|

49К2ФА*7 |

» |

То же |

1 - 3 |

До 400 °С со скоростью 600 °С/ч, далее произвольно под вакуумом до температуры менее 150 °С. Витые сердечники охлаждают в продольном магнитном поле напряженностью не менее 800 А/м (10 Э) |

|

49КФ |

» |

(1100 ± 20) °С, не более 500 °С/ч |

3 |

До 400 °С со скоростью не более 200 °С/ч, далее произвольно под вакуумом до температуры менее 150 °С |

_________

* Проволока класса II из сплава марки 81НМА.

** Проволока класса III из сплава марки 81НМА.

*** Толщиной 0,003 мм.

*4 Толщиной 0,002 и 0,0015 мм.

*5 Толщиной 0,02 мм.

*6 Продукция из сплава марки 49К2ФА классов I и II.

*7 Продукция из сплава марки 49К2ФА класса III.

Примечания:

1. Для сплавов марок 50Н и 50НП класса III рекомендуется термообработку проводить в вакууме с остаточным давлением не выше 10-4 мм рт. ст.

2. Для обеспечения скорости охлаждения ниже 600 °С допускается наполнение или продувка печи инертным газом.

3. Время выдержки устанавливается в зависимости от размера и массы садки.

4. При отжиге сплава марки 50Н класса III температура отжига может быть повышена на 1200 °С. Для сплава марки 50НП температура отжига может быть снижена до (1050 ± 20) °С; для сплава 68НМП температура отжига может быть повышена до 1200 °С.

5. При отжиге сплавов марок 34НКМП, 35НКХСП, 40НКМП, 68НМП допускается совмещение отжига с отпуском в продольном магнитном поле.

6. Для образцов, изготовленных из ленты толщиной 0,01 м 0,005 мм и проволоки диаметром менее 0,10 мм, допускается снижение температуры отжига на 100 °С.

7. Для повышения уровня свойств сплав марки 50НП после высокотемпературного отжига рекомендуется проводить термомагнитную обработку по режиму, приведенному для сплава марки 34НКМП.

8. По соглашению сторон допускается применять другие режимы термической обработки образцов.

9. Для улучшения температурной стабильности магнитной проницаемости сплава марки 83НФ допускается производить отжиг при температуре (900 ± 20) °С, выдержка 3 - 6 ч или после высокотемпературного отжига проводить низкотемпературный отпуск в вакууме при температуре (450 ± 50) °С, выдержка 1 - 2 ч.

10. Допускается для сплава 79НМ скорость охлаждения от 600 до 200 °С снизить до значений не менее 100 °С/ч.

11. Допускается отжиг контрольных образцов из прутков сплава марки 16Х проводить в вакууме с остаточным давлением 10-3 мм рт. ст.

12. Допускается отжигать образцы из сплава 49К2ФА II и III класса при температуре нагрева (850 ± 20) °С.

13. Для сплавов 45Н, 50Н, 50НП, 50НХС допускается охлаждение образцов с произвольной скоростью.

14. Для сплавов марок 80НХС, 81НМА допускается изменение скорости охлаждения. При возникновении, разногласий контроль проводят на образцах, обработанных по режиму, приведенному в таблице.

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 4).

ПРИЛОЖЕНИЕ 2

Справочное

Таблица 1

Основные физические константы и механические свойства сплавов

|

Марка сплава |

Плотность v, г/см2 |

Удельное электрическое сопротивление r, Ом×мм2/м |

Температура точки Кюри qс, °С |

Магнитострикция насыщения ls, 106 |

Твердость no Бринеллю НВ |

Временное сопротивление sв, МПа (кг/мм2) |

Предел текучести s0,2, МПа (кг/мм2) |

Модуль нормальной упругости Е, кН/мм2 |

Относительное удлинение d5, % |

Относительное сжатие j, % |

|

79НМ |

8,6 |

0,55 |

430 |

2 |

210/120 |

1030/490 (105/50) |

980/145 (100/15) |

210 |

3/50 |

- |

|

80НХС |

8,5 |

0,62 |

330 |

- |

240/130 |

930/540 (95/55) |

885/145 (90/15) |

- |

4/40 |

15/- |

|

83НФ |

8,7 |

0,70 |

360 |

0,5 |

- |

930/490 (95/50) |

-/145 (-/15) |

220 |

2/45 |

- |

|

81НМА |

8,7 |

0,80 |

260 |

0,5 |

260/160 |

1270/640 (130/65) |

1225/245 (125/25) |

210 |

2/50 |

- |

|

50НХС |

8,2 |

0,90 |

360 |

- |

190/125 |

880/490 (90/50) |

835/145 (85/15) |

- |

2/40 |

- |

|

45Н |

8,2 |

0,54 |

450 |

25 |

170/130 |

740/- (75/-) |

735/- (75/-) |

200 |

3/- |

15/- |

|

50Н |

8,2 |

0,45 |

500 |

25 |

170/130 |

780/440 (80/45) |

685/145 (70/15) |

160 |

3/35 |

15/60 |

|

50НП |

8,2 |

0,45 |

500 |

- |

170/130 |

780/440 (80/45) |

685/145 (70/15) |

160 |

3/35 |

15/60 |

|

68НМП |

8,4 |

0,45 |

580 |

- |

230/120 |

930/540 (95/55) |

-/145 (-/15) |

- |

3/50 |

5/- |

|

34НКМП |

8,5 |

0,50 |

580 |

- |

155/130 |

930/540 (95/55) |

885/- (90/-) |

- |

4/40 |

5/40 |

|

35НКХСП |

8,4 |

0,60 |

560 |

- |

170/130 |

880/490 (90/50) |

885/145 (90/15) |

170 |

4/40 |

- |

|

40НКМП |

8,55 |

0,55 |

580 |

12 |

-/100 |

980/540 (100/55) |

980/145 (100/15) |

180 |

4/50 |

- |

|

77НМДП |

8,6 |

0,55 |

350 |

- |

230/110 |

980/540 (100/55) |

980/145 (100/15) |

- |

2/40 |

- |

|

27КХ |

7,98 |

0,20 |

940 |

35 |

HRC40 HRB90 |

1080/590 (110/60) |

-/295 (-/30) |

220 |

2/20 |

- |

|

49КФ 49К2ФА 49К2Ф |

8,15 |

0,40 |

960 |

60 - 100 |

HRC35 HRB90 |

1320/490 (135/50) |

-/345 (-/35) |

220 |

1/1 |

- |

|

47НК |

8,4 |

0,20 |

700 |

14 |

160/130 |

880/490 (90/50) |

-/145 (-/15) |

200 |

3/40 |

- |

|

64Н |

8,35 |

0,20 |